Предлагаемое изобретение предназначено для бесконтактной внетрубной диагностики технического состояния ферромагнитных газовых и нефтяных труб.

Из патента RU 2568808 С2 известен способ и устройство для бесконтактной диагностики технического состояния подземных трубопроводов. Способ включает измерение компонент постоянного магнитного поля над трубопроводом при перемещении датчиков постоянного магнитного поля вдоль трубопровода, компенсацию влияния на результаты измерений постоянного магнитного поля Земли и математическую обработку измерения на основе составленной из сумм и разностей компонент матрицы градиентов. При этом используют не менее семи трехкомпонентных датчиков постоянного магнитного поля с центральной симметрией и расположением одного датчика в центре симметрии. Определяют суммы и разности одноименных компонент постоянного магнитного поля на основе компонент, измеренных датчиками, расположенными в крайних точках от центра симметрии, и разностей одноименных компонент, измеренных датчиком, расположенным в центре симметрии, и датчиками, расположенными в крайних точках от центра симметрии вдоль каждой из трех ортогональных осей координат. После определения компонент постоянного магнитного поля используют тензорную обработку матриц градиентов с вычислением матрицы первых производных магнитной индукции и матрицы вторых производных магнитной индукции, при этом сопоставляют параметры вторых производных сигналов магнитных полей помех, магнитного поля трубы и магнитных полей дефектов и вычисляют геометрические характеристики аномалообразующих объектов в трубопроводе. Результатом технического решения является повышение точности и чувствительности способа и устройства диагностики технического состояния стальных газонефтепроводов. Это позволяет повысить достоверность результатов диагностики, но не выявление зон концентрации напряжений в металле. Также метод требует последующую сложную обработку результатов, таких как тензерная обработка матриц, вычисление матриц первых и вторых производных магнитной индукции, что является достаточно сложным процессом. Метод предусматривает сопоставление параметров вторых производных сигналов магнитных полей помех, магнитного поля трубы и магнитных полей дефектов для вычисления геометрических характеристик аномалообразующих объектов (дефектов). Недостатком метода также является погрешность метода из за наличия магнитных полей помех, точное значение (величину) которых определить невозможно. Достоверность результатов зависит от намагниченности трубопровода, которая неизбежна в процессе эксплуатации и имеет различную степень и величину в зависимости от условий залегания, что также является недостатком. Способ предусматривает сложную математическую обработку измерения на основе составленной из сумм и разностей компонент матрицы градиентов, что является недостатком. Также данный метод имеет прямую зависимость от наличия блуждающих токов на участке залегания трубопровода (пересечение трубопровода с железной дорогой, залегание трубопровода вблизи ЛЭП), что также является недостатком метода.

Из документа CN 103018326 А известно изобретение, которое относится к ультразвуковому неразрушающему контролю прямого линейного автоматического сканирования. Устройство в основном используется для автоматического обнаружения дефекта линии прямой сварки и остаточного напряжения сварки. Основание магнитного типа может использоваться для удобного адсорбирования устройства обнаружения в области сварочной линии, подлежащей обнаружению; поперечный луч устройства обнаружения образован двигателем и прямым направляющим рельсом; электродвигатель управляет скользящим блоком для установки датчика обнаружения для перемещения по прямолинейной направляющей; датчик может быть датчиком обнаружения остаточного напряжения, датчиком обнаружения TOFD (Time of Flight Diffraction) и датчиком обнаружения дефектов поверхности; и обнаруженная информация о местоположении записывается и подается обратно фотоэлектрическим датчиком. Устройство может быть применено к автоматическому обнаружению в области сварочной линии пластинчатого сварочного компонента, может осуществлять автоматическое обнаружение на сварочной линии сварочного компонента с кривой поверхности, включая трубопровод и тому подобное, и повышает эффективность обнаружения. Недостатком данного метода является использование дополнительного оборудования, такого как двигатель и прямого направляющего рельса. При этом необходимо осуществить монтаж и сборку конструкции. Метод предусматривает использование основания магнитного типа, что неизбежно влечет за собой дополнительную намагниченность трубопровода, что крайне не желательно. Применение изобретения невозможно в трассовых условиях как при сооружении, так и при капитальном ремонте трубопровода.

Из патента RU 2212030 С2 известен способ обнаружения непровара. Изобретение относится к неразрушающему контролю и может быть использовано при контроле наличия непровара в процессе сварки изделия с помощью сигналов акустической эмиссии. Повышение достоверности результатов выявления и регистрации непровара в процессе сварки достигается за счет того, что принимают сигналы акустической эмиссии, возникающие в сварном соединении в процессе сварки деталей, выбирают информативный параметр, по изменению которого судят о качестве сварного шва. В качестве информативного параметра выбирают амплитудное распределение сигналов АЭ, возникающих при колебании атомов в устье непровара, ширина энергетического спектра которого определяется из определенного соотношения. Одна из свариваемых деталей крепится в приспособлении с возможностью перемещения по вертикальной оси, а другая неподвижно, при этом разделение сигналов АЭ от процессов формирования непровара и трещинообразования, зарегистрированных в одном и том же канале амплитудного анализатора, производят по числу импульсов АЭ. Недостаток способа заключается в том, что способ предусматривает только нахождение такого дефекта, как непровар в сварном шве. Не только непровар сварного соединения является недопустимым дефектом к эксплуатации трубопровода. Метод не определяет наличие и характеристики других дефектов сварного соединения. Околошовная зона не контролируется данным способом. При данном способе контроля в качестве информативного параметра выбирают амплитудное распределение сигналов АЭ, возникающих при колебании атомов в устье непровара. Это колебание очень незначительное, что не позволяет с высокой точностью определить геометрические размеры непровара.

Заявляемое изобретение направлено на устранение недостатков вышеуказанных аналогов, а также для решения задачи определения и прогнозирования мест будущих дефектов в околошовной зоне путем определения координат концентрации напряжений.

Параметром, который определяет напряженно-деформированное состояние газопровода, является величина напряжений в его стенках. Одним из методов определения величины напряжений в стенке эксплуатируемого трубопровода является ультразвуковой. Неразрушающий контроль основного металла и сварных соединений является одним из важных этапов при изготовлении, ремонте и техническом диагностировании изделий различного применения. При этом особую роль приобретают вопросы, связанные с допустимостью различных дефектов. Использование ультразвуковых колебаний для обнаружения дефектов основано на отражении упругих волн от несплошностей, на котором основана выявляемость дефекта. Так как по своим акустическим свойствам несплошности (поры, шлаковые включения, непровары) отличаются от основного материала. При падении ультразвуковых волн на дефект возникает акустическое поле рассеяния, содержащее целый спектр волн разного типа, рассеянных по законам геометрической акустики и теории дифракции. Можем заключить, что при нагрузке скорость ультразвуковой волны, проходящей через околошовную зону, уменьшается. Неоднородность структуры также является причиной затухания ультразвуковых волн. Появление неоднородности структуры металла и, как следствие, зоны концентрации напряжений является одним из основных факторов появления дефекта при эксплуатации трубопровода.

Скорость распространения звука (ультразвука) является важнейшей информативной характеристикой акустических методов контроля и диагностики конструкционных материалов. Установлено, что связь между действующим напряжением и скоростью ультразвука линейна, причем эта закономерность характерна для всех рассмотренных материалов.

Проведенный анализ показывает, что скорость распространения подповерхностных продольных акустических волн в направлении действия одноосных напряжений имеет однозначную от них зависимость. При нагрузке на образец скорость ультразвуковой волны, проходящей через околошовную зону, будет уменьшаться. Неоднородность структуры и является причиной затухания ультразвуковых волн при нагрузке на образец. Появление неоднородности структуры металла и, как следствие, зоны концентрации напряжений является основным фактором появления дефекта при нагрузке. Также было установлено, что скорость ультразвука возрастает при уменьшении внутренних напряжений в материалах и уменьшается при их увеличении, что связано с возникновением двойного акустического преломления в напряженных объемах материала и образованием дефектов кристаллической решетки, которое приводит к появлению дефекта упругих модулей. Для поликристаллического материала взаимосвязь скорости ультразвука и внутренних напряжений может быть объяснена тем, что при малых степенях деформации происходит релаксация напряжений за счет локальных поворотов отдельных объемов материала.

Ультразвуковая толщинометрия является единственным эффективным методом контроля в тех случаях, когда конструктивные особенности деталей не позволяют контролировать их обычными способами, поскольку доступ к внутренней стенке изделия затруднен или невозможен. Ультразвуковой толщиномер дает возможность с высокой точностью получить данные о толщине контролируемого объекта без каких-либо разрушений. При помощи ультразвуковых толщиномеров измеряют толщину изделий из большинства конструкционных материалов, таких как металлы, пластики, керамика, композиты, эпоксидная смола и стекло, а также толщина слоя жидкости или биологических образцов.

Наиболее широкое применение ультразвуковая толщинометрия получила в области контроля остаточной толщины стенок трубопроводов, диагностики дефектов труб, водопроводов и теплотрасс, подверженных коррозии с внутренней стороны без вывода их из эксплуатации. Толщинометрия - это процесс измерения толщины и целостности материала при помощи специального аппарата - толщиномера.

Ультразвуковые толщиномеры не только замеряют толщину исследуемого объекта, но и измеряют время, которое затрачивает ультразвуковой импульс на прохождение до противоположной поверхности объекта контроля, отражение от нее и возвращение на преобразователь. Для проведения таких измерений доступ к противоположной поверхности объекта контроля не требуется. Благодаря этому, если противоположная поверхность объекта контроля является труднодоступной или полностью недоступной, необходимость разрезать объект контроля (что требуется при использовании микрометра или штангенциркуля) отсутствует. С помощью ультразвуковых толщиномеров может быть измерена толщина изделий из большинства конструкционных материалов, таких как металлы, пластики, керамика, композиты, эпоксидная смола и стекло, а также толщина слоя жидкости или биологических образцов.

Предлагаемая методика заключается в следующем: 1) очистка поверхности околошовной зоны; 2)определение наличия дефектов; 3) применение смазки для датчика между трубой и датчиком; 4) настройка прибора; 5) определение скорости прохождения ультразвуковой волны через металл околошовной зоны; 6) постепенное создание нагрузки с периодическим замером скорости прохождения ультразвуковой волны с определением мест концентрации напряжений и регистрацией их местоположения; 7) создание нагрузки до образования трещин с регистрацией данных измерения скорости ультразвуковой волны; 8) обзор появления трещины при помощи микроскопа электронного; 9) фиксация координат образования дефекта и сравнение с координатами зоны концентрации напряжений.

Проведенные исследования и предлагаемая методика, по мнению автора, позволит определить и спрогнозировать места будущих дефектов в околошовной зоне. Также на динамической машине было доказано, что дефекты в околошовной зоне образуются при нагрузке именно в местах с наивысшей величиной напряжений.

На представленных фигурах показано следующее:

Фиг. 1 - Настройка ультразвукового толщиномера А1208.

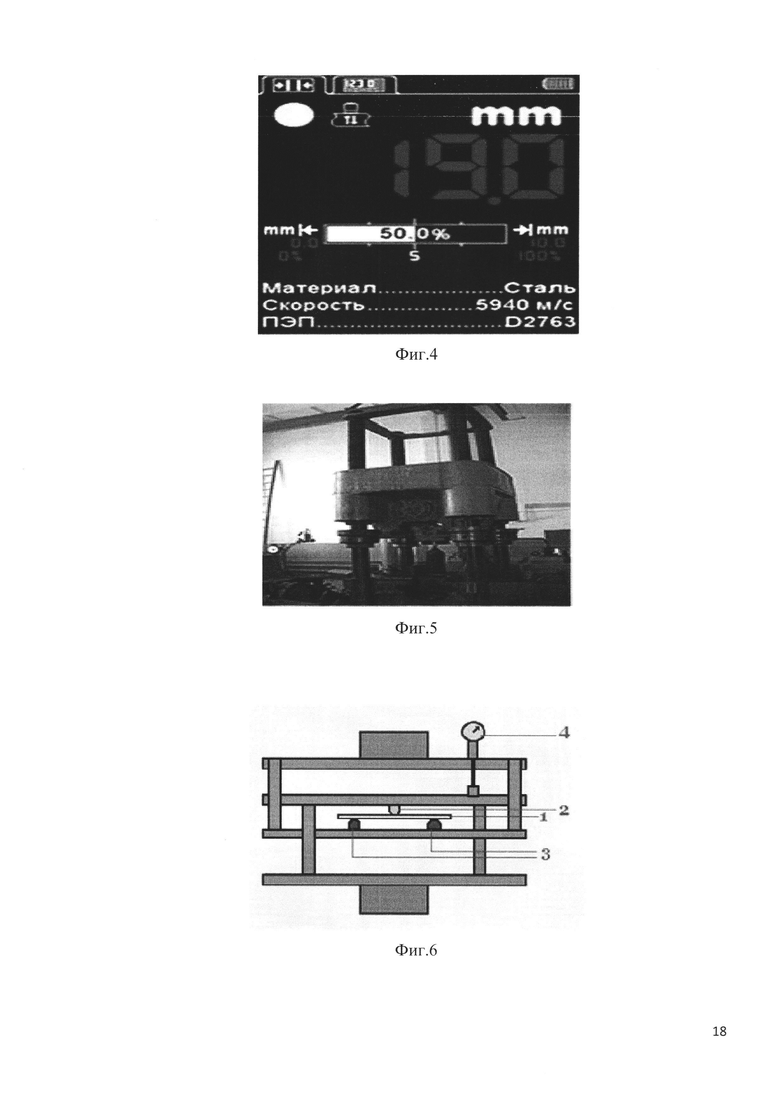

Фиг. 2 - Измерение скорости ультразвуковой волны при помощи преобразователя.

S3567 толщинометра А 1208.

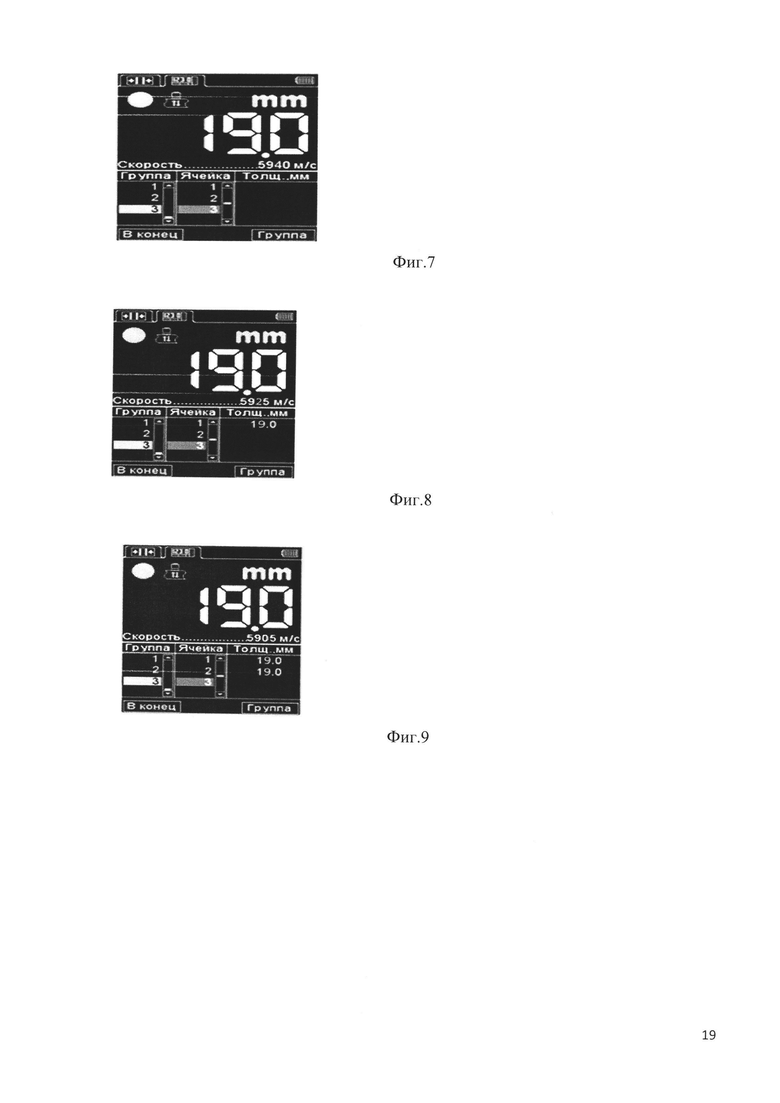

Фиг. 3 - Точки замера скорости прохождения ультразвуковой волны через околошовную зону сварного стыка.

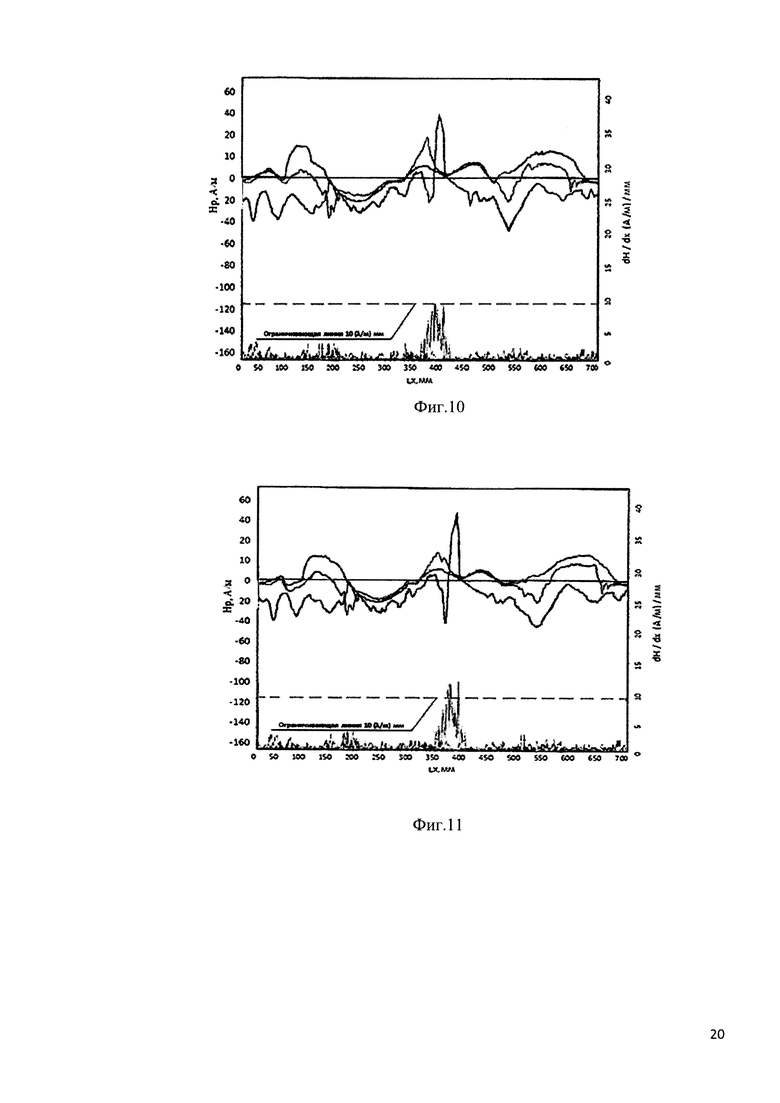

Фиг. 4 - Визуализация данных толщинометра А 1208.

Фиг. 5 - Универсальная испытательная машина.

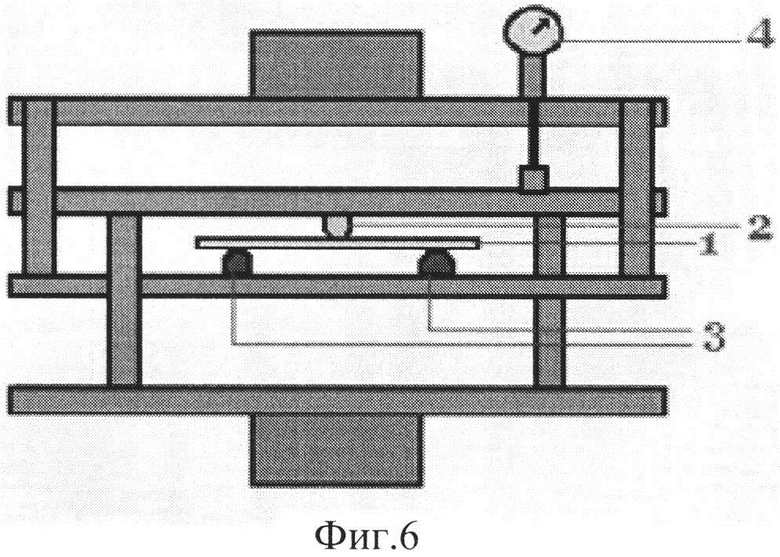

Фиг. 6 - Схема нагрузки на образец. Испытание на изгиб: 1 - фрагмент сварного стыка; 2 - наконечник; 3 - опоры; 4 - индикатор нагрузки.

Фиг. 7 - Скорость ультразвуковой волны, проходящей через образец, под действием нагрузки: 40 кН.

Фиг. 8 - Скорость ультразвуковой волны, проходящей через образец, под действием нагрузки: 70 кН.

Фиг. 9 - Скорость ультразвуковой волны, проходящей через образец, под действием нагрузки: 120 кН.

Фиг. 10 - Результаты исследования образца методом магнитной памяти металла при нагрузке - 40 кН.

Фиг. 11 - Результаты исследования образца методом магнитной памяти металла при нагрузке - 70 кН.

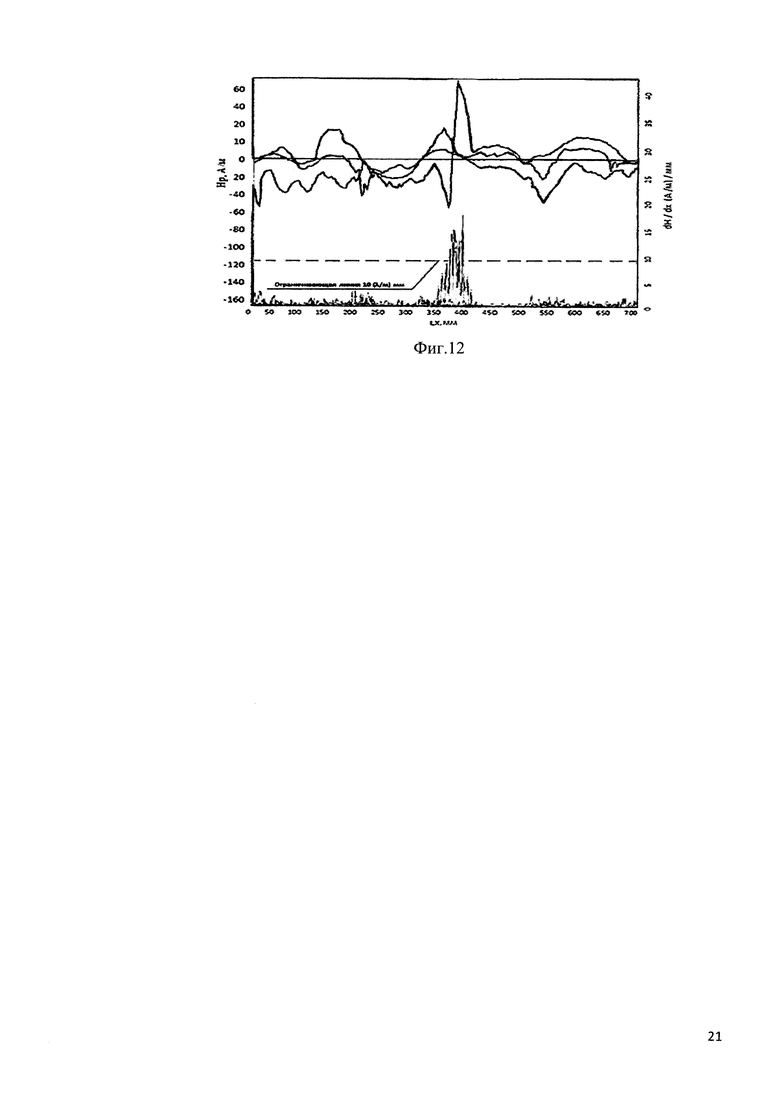

Фиг. 12 - Результаты исследования образца методом магнитной памяти металла при нагрузке - 110 кН.

Для проведения результатов исследования использовался: ультразвуковой толщиномер А1208; штатив-держатель; микроскоп электронный; универсальная испытательная машина.

Настройка ультразвукового толщиномера А1208 (фиг. 1) заключается в следующем:

активация конфигурации «излучение/захват»;

подключение износостойкого совмещенного преобразователя S3567;

выполнение толщинометрии образца и калибровка прибора под получившуюся толщину δ=19 мм;

дискретность индикации измерений 0,01 мм;

включение устройства выделения в области сканирования;

включение функции автоматического определение скорости ультразвука на объекте известной толщины;

настройка режима работы «НОРМА» для калибровочного измерения;

настройка режима работы «ПАМЯТЬ» для последующих измерений.

Этот режим позволяет выполнить коррекцию сохраненных записей путем проведения повторных измерений с последующей записью новых данных в корректируемые ячейки памяти. Любой результат, вызывающий сомнение, может быть перезаписан.

Работа данного прибора основывается на отражении ультразвукового импульса от противоположной поверхности объекта контроля. Достоинством толщинометрии является высокая точность измерения без разрушения обследуемого объекта.

Различают три вида задач при измерении толщины:

1) Ручной контроль изделий с гладкими равноотстоящими поверхностями, например, изделий после их изготовления.

2) Ручной контроль изделий с грубыми непараллельными поверхностями, например изделий, внутренняя поверхность которых поражена коррозией.

3) Автоматический контроль в потоке (обычно труб, листов).

Изначально в образцовом фрагменте сварного стыка магистрального газопровода ДУ1420, δ=19 мм выполнялась подготовка поверхности околошовной зоны для проведения неразрушающего контроля. С поверхности были удалены все рыхлые частицы, пыль, грязь, продукты коррозии. После этого был произведен неразрушающий рентгенографический контроль. В качестве результата контроля околошовной зоны была представлена рентгеновская пленка, установленная с наружной стороны фрагмента сварного стыка магистрального трубопровода. Анализ плотности почернения рентгеновской пленки, установленной за объектом на контролируемом участке, свидетельствовал об отсутствии дефектов. Далее выполнялся замер скорости прохождения ультразвуковых волн через околошовную зону фрагмента сварного стыка магистрального трубопровода.

Толщинометр А 1208 имеет функцию замера скорости прохождения ультразвуковой волны при проведении толщинометрии (фиг. 2).

После предварительной толщинометрии околошовной зоны фрагмента сварного стыка магистрального трубопровода прибор калибровался под полученное значение толщины. Калибровка необходима для точного измерения скорости прохождения ультразвуковой волны через заданную толщину. Ультразвуковые волны, проходя через тело металла, отражаются от его внутренней поверхности (донный сигнал).

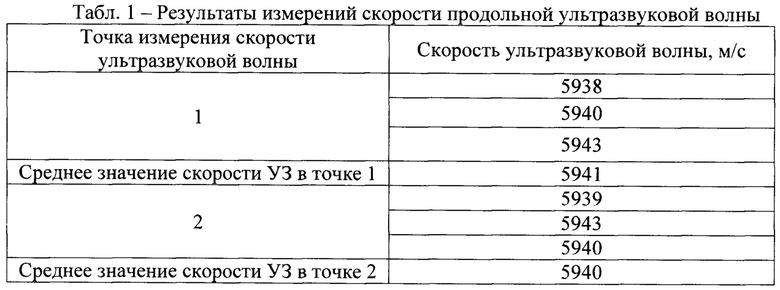

Толщинометр А 1208 автоматически измеряет время отражения ультразвуковой волны, и сопоставляя ее с толщиной образца, вычисляет скорость прохождения ультразвуковой волны через экспериментальный образец. Замер скорости ультразвуковой волны проводился в трех точках околошвной зоны фрагмента сварного стыка МГ (фиг. 3), 3 раза в каждой точке для более высокой достоверности результата.

Из результатов замера скорости ультразвуковой волны при прохождении через тело фрагмента (табл. 1) видно, что во всех трех точках замера скорость имела постоянное значение.

Визуализация результата измерений скорости ультразвуковой волны, выполненная толщинометром А 1208, изображена на фиг. 4. Условное значение толщинометра было взято за норму, так как рентгенографический контроль показал отсутствие дефектов в околошовной зоне сварного стыка.

Для имитации внутренней радиальной нагрузки на стенку газопровода (внутреннее давление) использовалась универсальная испытательная машина (фиг. 5).

Нагрузка в образце создавалась плавно, согласно РД 26-11-08-86 «Соединения сварные. Механические испытания» до образования поверхностной трещины в околошовной зоне, но не в самом сварном стыке. Создание нагрузки на изгиб, эмитирующей нагрузку эксплуатации газопровода, проводилась по схеме, представленной на фиг. 6.

Так, давление наконечника производилось непосредственно на околошовную зону сварного стыка в точке 2. Нагрузка подавалась до образования трещин в околошовной зоне.

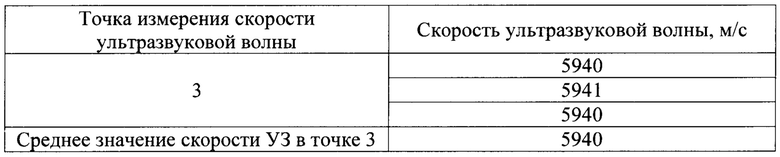

Замер скорости ультразвуковой волны, проходящей через околошовную зону, выполнялся в точке 2 (фиг. 6) после каждого увеличения нагрузки, создаваемой универсальной испытательной машиной. Для сохранения и сравнения результатов на толщинометре выбирался режим «ПАМЯТЬ».

Исследования по установлению влияния длительности выдержки материала статическим изгибом на скорость распространения ультразвуковых продольных волн показали, что в период первых 20 суток наблюдалось снижение скорости, после дальнейших 10 суток выдержки скорость стабилизировалась. Измерения, проводимые при разных уровнях деформации, показали, что в первые периоды (20 суток) отмечалось хаотическое изменение скорости ультразвуковых продольных волн, а после 20-30 дней выдержки ситуация стабилизировалось. При этом в начальный период деформации наблюдалось небольшое снижение скорости или почти его отсутствие, а при степени деформирования, соответствующей рабочему состоянию образца, скорость ультразвука снижалась, при дальнейшем увеличении деформации вновь наблюдался подъем скорости.

Результаты замеров скорости ультразвуковой волны в точке 2 с использованием толщинометра А 1208 сведены в таблице 2. Изображения информативного экрана толщинометра со значениями скорости прохождения ультразвуковой волны при разной нагрузке на образец показаны на фиг. 7, 8, 9.

Определение величины и координат напряжений выполнялось с использованием магнитной памяти металла (ММПМ). Результаты ММПМ показаны на фиг. 10, 11 и 12.

В качестве визуализации результата контроля образца методом магнитной памяти металла была представлена магнитограмма распределения нормальной составляющей собственного магнитного поля рассеяния Hp и его градиента dHp/dx, зафиксированная в зоне концентрации напряжений при сканировании датчиком прибора вдоль линии сварного шва (по околошовной зоне).

Контроль выполнялся прибором ИКН-1М. На верхней части магнитограммы показано распределение нормальной составляющей магнитного поля, зафиксированное при контроле. На нижней части магнитограммы - максимальное значение градиента dH/dx. Отмечена зона концентрации напряжений, характеризуемая локальными изменениями градиента поля в данной зоне. Из результата контроля видно, что дефектные зоны концентрации напряжений во всех тех точках контроля расположены в участках с 370 по 440 мм испытуемого образца.

Неравномерность распределения магнитного поля, выраженная резким изменением градиента dHp/dx в зоне с 382 по 423 мм, указывает на наличие концентрации напряжения в околошовной зоне во всех трех случаях.

Следует заметить, что магнитограмма в точке 2, полученная при нагрузке 40 кН, показывает предельно допустимое значение величины напряжений для эксплуатации газопровода, равное 10 А/м. Из нижней части магнитограммы видно, что резкое изменение значения градиента dH/dx находится в координатах 380-417 мм. Распределение нормальной составляющей магнитного поля в данных координатах также имеет резкое изменение. Из результата исследования ММПМ можно сделать вывод о том, что исследованный участок ОШЗ допустим к эксплуатации согласно «Инструкции по оценке дефектов труб и соединительных деталей при ремонте и диагностировании МГ, утвержденной ОАО «Газпром» 18 ноября 2005 г. При анализе магнитограммы, полученной при исследовании образца после приложения нагрузки 70 кН, видно, что максимальное значение градиента dH/dx превысило допустимое значение к эксплуатации, равное 10 А/м. Из результата исследования образца при нагрузке 70 кН видно, что величина напряжений, а также распределение нормальной составляющей магнитного поля значительно повысилась в этих же координатах. Иными словами, максимальное значение градиента dH/dx при нагрузке 70 кН в координатах 380-419 мм значительно повысилось в сравнении с результатом ММПМ в той же точке при нагрузке 30 кН. При данном значении градиента dH/dx участок ОШЗ недопустим к эксплуатации. При анализе магнитограммы фрагмента в точке 2, полученной при нагрузке на образец, равной 110 кН, заметно сильное изменение максимального значения градиента dH/dx в координатах 380-422 мм. Также распределение нормальной составляющей магнитного поля в этих координатах имеет резкое изменение относительно предыдущих результатов. Можно заметить, что при нагрузке 110 кН величина напряжений в координатах 380-420 мм имеет наивысшее значение относительно исследований ММПМ того же образца при 30 кН и 70 кН нагрузки. Данный фрагмент недопустим к эксплуатации, так как имеет максимальное значение градиента dH/dx более 10 А/м. Это свидетельствует о наличии недопустимого дефекта (трещины) в зоне продольного шва. Далее, при увеличении нагрузки в точке 2 образовалась трещина.

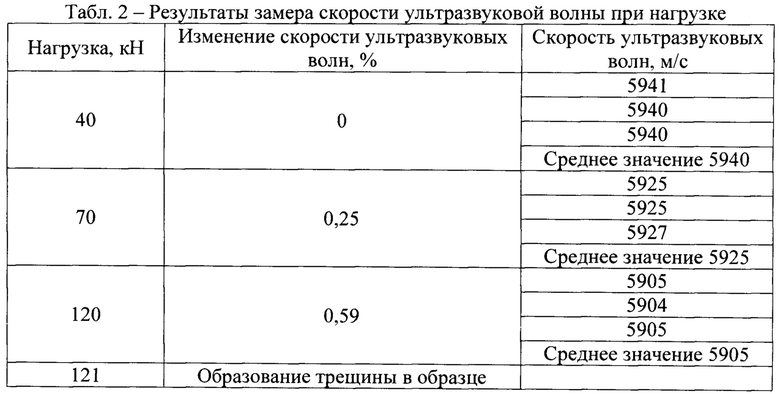

Анализируя результаты магнитограмм при нагрузках 30 кН, 70 кН и 110 кН, можно увидеть прямо пропорциональную зависимость изменения значений градиента dH/dx от величины прикладываемой нагрузки. При увеличении нагрузки на фрагмент трубопровода максимальное значение градиента dH/dx и распределение нормальной составляющей магнитного поля также увеличиваются и имеют более резкое изменение в координатах 380-423 мм. Из результата контроля образца ММПМ видно изменение величины напряжений А/м при увеличении нагрузки. При нагрузке 30 кН значение величины напряжений в точке 2 образца составило 37 А/м, при нагузке 70 кН величина напряжений составила 48 А/м, при нагрузке 110 кН величина напряжений составила 69 А/м. Анализируя изменение значения приложенной нагрузки на образец с изменением величины напряжений, можно сделать вывод о прямо пропорциональной зависимости данных величин.

При анализе изменения скорости ультразвуковой волны, проходящей через точку 2 образца, и результатов ММПМ можно сделать вывод о том, что чем выше величина напряжений в теле металла ОШЗ (величина градиента dH/dx), тем ниже скорость прохождения ультразвуковой волны через зону концентрации напряжений. Результаты прохождения скорости ультразвуковой волны через точку 2 и результаты ММПМ в точке 2 при разных значениях нагрузки сведены в таблицу 3.

Сопоставив значения скорости УЗ волны и величины напряжений, можно сделать вывод о том, что при увеличении нагрузки на образец величина значения градиента напряжений также увеличивается. Теоретическое обоснование зависимости изменения скорости прохождения УЗ волны через тело металла ОШЗ от величины напряжений доказано практически.

В результате эксперимента было выявлено, что при нагрузке на образец скорость ультразвуковой волны, проходящей через ОШЗ, уменьшалась. Неоднородность структуры и является причиной затухания ультразвуковых волн при нагрузке на образец. Появление неоднородности структуры металла и, как следствие, зоны концентрации напряжений является основным фактором появления дефекта при нагрузке 114 кН - образовалась видимая трещина на поверхности фрагмента. Трещина образовалась в координатах с наименьшей скоростью прохождения УЗ тела металла ОШЗ и с наибольшим значением градиента dH/dx, то есть наибольшей величиной напряжений. Возможность применения и достоверность метода, основанного на прохождении изменении скорости прохождения УЗ волны, подтверждена не только теоретически, но и практически. Достоверность метода подтверждается методом ММПМ и совпадением координат затухания волн с координатами возникновения трещины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА РЕЛЬСОВОГО СТЫКА | 2018 |

|

RU2698510C1 |

| Способ изготовления стенда сухой протяжки для проверки работоспособности внутритрубных инспекционных приборов на испытательном трубопроводном полигоне | 2017 |

|

RU2653138C1 |

| СПОСОБ И УСТРОЙСТВО АКУСТИЧЕСКОЙ ДИАГНОСТИКИ СВАРНЫХ ШВОВ ТРУБОПРОВОДОВ | 2007 |

|

RU2325637C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОЙ НАРУЖНОЙ ДИАГНОСТИКИ ТРУБОПРОВОДА И АВТОМАТИЗИРОВАННЫЙ ДИАГНОСТИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2757203C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ ТРУБ МАЛОГО ДИАМЕТРА | 2009 |

|

RU2394235C1 |

| СПОСОБ КОМПЛЕКСНОЙ ДИАГНОСТИКИ СВАРНЫХ ШВОВ РЕЛЬСОВ БЕССТЫКОВОГО ПУТИ И ПРИБОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2742599C1 |

| СПОСОБ ОБНАРУЖЕНИЯ НЕПРОВАРА | 2001 |

|

RU2212030C2 |

| Способ изготовления фланцевой вставки для проверки работоспособности внутритрубных инспекционных приборов на испытательном трубопроводном полигоне | 2016 |

|

RU2625985C1 |

| Способ бесконтактного выявления наличия, месторасположения и степени опасности концентраторов механических напряжений в металле ферромагнитных сооружений | 2019 |

|

RU2724582C1 |

| СПОСОБ БЕСКОНТАКТНОГО ВЫЯВЛЕНИЯ МЕСТОПОЛОЖЕНИЯ И ХАРАКТЕРА ДЕФЕКТОВ МЕТАЛЛИЧЕСКИХ СООРУЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2264617C2 |

Использование: для определение наличия и координат напряжений в околошовных зонах трубопроводов. Сущность изобретения заключается в том, что очищают поверхность околошовной зоны, определяют наличие дефектов, проводят настройку прибора, определяют скорость прохождения ультразвуковой волны через металл без нагрузки, обеспечивают постепенное создание нагрузки с периодическим замером скорости прохождения ультразвуковой волны с определением мест концентрации напряжений и регистрацией их местоположения, обеспечивают создание нагрузки до образования трещин с регистрацией данных измерения скорости ультразвуковой волны, проводят обзор появления трещины при помощи электронного микроскопа, фиксируют координаты образования дефекта и сравнивают с координатами зоны концентрации напряжений. Технический результат: обеспечение возможности определения и прогнозирования мест будущих дефектов в околошовной зоне путем определения координат концентрации напряжений. 12 ил.

Способ определение наличия и координат напряжений в околошовных зонах трубопроводов методом измерения скорости прохождения ультразвуковой волны, заключающийся в том, что очищают поверхность околошовной зоны, определяют наличие дефектов, проводят настройку прибора, определяют скорость прохождения ультразвуковой волны через металл без нагрузки, обеспечивают постепенное создание нагрузки с периодическим замером скорости прохождения ультразвуковой волны с определением мест концентрации напряжений и регистрацией их местоположения, обеспечивают создание нагрузки до образования трещин с регистрацией данных измерения скорости ультразвуковой волны, проводят обзор появления трещины при помощи электронного микроскопа, фиксируют координаты образования дефекта и сравнивают с координатами зоны концентрации напряжений.

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА СВАРКИ | 2015 |

|

RU2573707C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ ТРУБ МАЛОГО ДИАМЕТРА | 2009 |

|

RU2394235C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИДИАЛИНА | 0 |

|

SU171559A1 |

| СПОСОБ КОНТРОЛЯ ЗОНЫ ТЕРМИЧЕСКОГО ВЛИЯНИЯ СВАРНЫХ СОЕДИНЕНИЙ | 2013 |

|

RU2534448C1 |

| WO 2015001625A1, 08.01.2015 | |||

| JP 2009069077A, 02.04.2009. | |||

Авторы

Даты

2018-05-15—Публикация

2017-07-28—Подача