ОПИСАНИЕ

Область техники

Изобретение относится к торможению железнодорожных транспортных средств и, более конкретно, к тормозным системам для железнодорожных транспортных средств, которые снабжены рабочим и/или стояночным тормозом, выполненными с возможностью воздействия на тормозной рычажный механизм.

Предшествующий уровень техники

Железнодорожные транспортные средства обычно оборудуют суппортами рабочего тормоза и/или стояночного тормоза, снабженными цилиндром рабочего тормоза и/или стояночного тормоза.

Этот цилиндр содержит тормозной поршень, выполненный с возможностью перемещения под действием одной или более пружин и, кроме того, под действием текучей среды, находящейся под давлением.

Перемещение тормозного поршня под действием пружин приводит к такому действию при торможении, как зажимание тормозного диска между двумя накладками или непосредственное прижатие колодки к колесу транспортного средства.

В отличие от этого, перемещение тормозного поршня под действием текучей среды, находящейся под давлением, приводит к действию, противоположному торможению, т.е., освобождению тормозного диска или отведению колодки, что позволяет отключить тормоз.

Более конкретно, цилиндр тормоза этого типа имеет тело, в котором установлен тормозной поршень, выполненный с возможностью перемещения относительно этого тела для воздействия на тормозной рычажный механизм посредством толкателя.

Цилиндр тормоза также имеет полость, созданную в теле, в которой установлена пружина, выполненная с возможностью перемещать тормозной поршень в положение торможения, например, за счет использования опорного фланца, работающего вместе с этими пружиной и тормозным поршнем.

Цилиндр тормоза дополнительно содержит камеру высокого давления, которая ограничена, в частности, тормозным поршнем и телом, и которая соединена при помощи первого канала с первым источником рабочей среды для возврата поршня в положение покоя, в котором тормоз находится в исходном состоянии и не задействован.

Для перевода тормоза в исходное состояние, в камеру высокого давления подают рабочую среду, также называемую "текучей средой под давлением", из соответствующего источника, чтобы переместить тормозной поршень в теле.

Перемещение тормозного поршня в положение покоя приводит к перемещению опорного фланца против силы, действующей со стороны пружины, которая сжимается.

Цилиндр тормоза, кроме того, снабжен резервным поршнем, выполненным с возможностью перемещения относительно тела цилиндра.

Этот резервный поршень находится рядом с тормозным поршнем и вместе с ним ограничивает камеру высокого давления.

Более конкретно, тормозной поршень имеет головку и шток, и тело резервного поршня установлено на этом штоке напротив головки тормозного поршня.

Цилиндр тормоза дополнительно содержит резервную камеру высокого давления, ограниченную резервным поршнем и телом и соединенную при помощи второго канала со вторым источником рабочей среды, для перемещения резервного поршня, приводящего к толканию тормозного поршня и его возврату в положение покоя, в котором этот тормоз находится в исходном состоянии и не задействован.

Цилиндр тормоза снабжен первым уплотнением, расположенным между головкой тормозного поршня и телом этого цилиндра, вторым уплотнением, расположенным между телом резервного поршня и штоком тормозного поршня, третьим уплотнением, расположенным между телом резервного поршня и телом цилиндра, и четвертым уплотнением, расположенным между штоком тормозного поршня и телом цилиндра.

В случае утечки, в частности, из-за дефектности первого уплотнения, установка тормоза в исходное состояние обеспечивается за счет подачи текучей среды в резервную камеру из соответствующего источника, чтобы переместить резервный поршень, который перемещает в теле тормозной поршень, толкая его, до достижения им положения покоя.

Сущность изобретения

Изобретение относится к тормозной системе железнодорожного транспортного средства, имеющей, особенно в плане безопасности, улучшенные характеристики по сравнению с описанной выше известной тормозной системой, но при этом являющейся простой, удобной и экономичной.

Таким образом, изобретение относится к тормозной системе железнодорожного транспортного средства с тормозными элементами, имеющими, по меньшей мере, одну накладку или, по меньшей мере, одну колодку, которая содержит тормозной рычажный механизм, выполненный с возможностью воздействовать на, по меньшей мере, один тормозной элемент, и рабочее и/или стояночное тормозное устройство, имеющее тело и исполнительный механизм, выполненный с возможностью перемещения относительно этого тела для воздействия на тормозной рычажный механизм, и эта система отличается тем, что исполнительный механизм содержит единственный тормозной поршень, имеющий первую часть с первым поперечным размером и вторую часть со вторым поперечным размером, который больше первого поперечного размера, причем тормозной поршень вместе с телом ограничивают единственную камеру высокого давления, подача в которую обеспечивается из, по меньшей мере, одного источника рабочей среды для установки тормозного поршня в положение покоя, в котором тормозной рычажный механизм не прикладывает силу к упомянутому, по меньшей мере, одному тормозному элементу, в результате чего тормозное устройство не задействуется, и эта система дополнительно содержит первое уплотнение, установленное между первой частью тормозного поршня и телом, второе уплотнение, обособленное от первого уплотнения и также установленное между первой частью тормозного поршня и телом, третье уплотнение, установленное между второй частью тормозного поршня и телом, и четвертое уплотнение, обособленное от третьего уплотнения и также установленное между второй частью тормозного поршня и телом, причем первое и третье уплотнения образуют основные средства герметизации камеры высокого давления, и второе и четвертое уплотнения образуют дополнительные средства герметизации этой камеры.

В тормозной системе, соответствующей изобретению, тормозной поршень - это единственный поршень, который обеспечивает установку тормозного устройства в исходное состояние. Камера высокого давления - это также единственная камера высокого давления, подача в которую осуществляется, чтобы сделать возможным приведение единственного тормозного поршня в действие.

Таким образом, тормозная система, соответствующая изобретению, снабжена таким цилиндром тормоза, который имеет единственную камеру высокого давления и удвоенные средства герметизации этой камеры.

За счет такой конструкции и, в частности, наличия на одном и том же тормозном поршне и в одной и той же камере высокого давления основных средств герметизации и дополнительных средств герметизации, также называемых "резервными средствами герметизации", эта система позволяет не допустить утечки при неисправности первого и третьего уплотнений, образующих основные средства герметизации.

Данная конструкция, в дополнение к этому, позволяет в плане механики упростить цилиндр тормоза за счет наличия только одного тормозного поршня, но с одновременным обеспечением повышенной безопасности за счет наличия удвоенных средств герметизации.

По сути, наличие единственного тормозного поршня позволяет устранить возможные проблемы, связанные с управлением несколькими соосными поршнями и/или заеданием из-за неправильного относительного позиционирования.

Наличие единственного тормозного поршня, кроме того, позволяет сделать тормозную систему железнодорожного транспортного средства, более компактной.

Таким образом, система, соответствующая изобретению, простым, удобным и экономичным путем позволяет обеспечить уровень безопасности, по меньшей мере, такой же или, возможно, превышающий уровень, обеспечиваемый при использовании указанной выше известной тормозной системы.

Согласно предпочтительным отличительным особенностям системы, соответствующей изобретению, которая характеризуется простотой, удобством и экономичностью:

- тормозное устройство, кроме того, снабжено пружинным элементом, установленным в полости, созданной в теле, и опорным фланцем, механически соединенным как с пружинным элементом, так и с тормозным поршнем, причем пружинный элемент выполнен с возможностью, без внешнего воздействия на него и посредством опорного фланца, устанавливать тормозной поршень в положение торможения, в котором тормозной рычажный механизм прикладывает силу к упомянутому, по меньшей мере, одному тормозному элементу, в результате чего это устройство задействуется;

- первая часть тормозного поршня проходит, по существу, в продольном направлении тела и механически соединена с тормозным рычажным механизмом, и тормозной поршень дополнительно содержит соединительную область, соединяющую первую часть со второй частью, проходящей, по существу, параллельно первой части таким образом, что находится напротив нее, с созданием кольцевой канавки между этими первой и второй частями, дно которой задано соединительной областью;

- первое уплотнение и/или второе уплотнение установлены в области кольцевой канавки и/или напротив второй части;

- тормозное устройство выполнено таким образом, что, по меньшей мере, при нахождении тормозного поршня в положении покоя, третье уплотнение и/или четвертое уплотнение находятся на уровне, по меньшей мере, близком к уровню, на котором находятся первое уплотнение и/или второе уплотнение, которые установлены в области кольцевой канавки;

- первое и третье уплотнения установлены, по меньшей мере, на близких уровнях, а второе и четвертое уплотнения установлены со смещением друг относительно друга в продольном направлении;

- четвертое уплотнение находится рядом с третьим уплотнением и установлено таким образом, что его первая сторона обращена к соединительной области, при этом второе уплотнение находится рядом с первым уплотнением и установлено таким образом, что его вторая сторона обращена не к упомянутой первой стороне, а в противоположном направлении;

- первое и третье уплотнения аналогичны и относятся к первому типу уплотнений, и второе и четвертое уплотнения аналогичны и относятся ко второму типу уплотнений, отличающемуся от этого первого типа, либо относятся к первому типу;

- первый и второй тип уплотнений в предпочтительном случае выбирают из составных уплотнений, манжетных уплотнений, уплотнительных колец, лепестковых уплотнений и так называемых "компактных уплотнений";

- по меньшей мере, одно из первого, второго, третьего и четвертного уплотнений находится в посадочном месте, созданном в теле тормозного устройства;

- первое уплотнение и/или второе уплотнение находятся в посадочном месте, созданном в первой части тормозного поршня, и/или третье уплотнение и/или четвертое уплотнение находятся в посадочном месте, созданном во второй части тормозного поршня;

- система содержит, по меньшей мере, один первый направляющий элемент, расположенный между первой частью и телом и установленный в углублении, созданном в этих части или теле, и, по меньшей мере, один второй направляющий элемент, расположенный между второй частью и телом и установленный в углублении, созданном в этих части или теле;

- тело снабжено единственным каналом подачи, открытым в камеру высокого давления, и тормозная система дополнительно содержит первый источник гидравлической рабочей среды и второй источник гидравлической рабочей среды, каждый из которых выполнен с возможностью подачи в камеру высокого давления по каналу подачи;

- система дополнительно содержит контур подачи гидравлической рабочей среды, содержащий единственную распределительную цепь и единственную распределительную трубку, первый конец которой соединен с распределительной цепью, и противоположный, второй конец которой соединен с каналом подачи в теле, причем контур подачи дополнительно содержит основную ветвь, которая обеспечивает транспортировку гидравлической рабочей среды, поступающей из первого источника гидравлической рабочей среды, и снабжена устройством для регулирования давления, первое гидрораспределительное устройство, расположенное в распределительной цепи и соединенное с основной ветвью, дополнительную ветвь, которая обеспечивает транспортировку гидравлической рабочей среды, поступающей из второго источника гидравлической рабочей среды, и второе гидрораспределительное устройство, расположенное в распределительной цепи и соединенное с дополнительной ветвью, причем первое гидрораспределительное устройство расположено между вторым гидрораспределительным устройством и устройством для регулирования давления;

- первое и второе гидрораспределительные устройства оба представляют собой распределитель, снабженный тремя отверстиями и двухпозиционным подвижным элементом, которым управляют при помощи электричества с использованием исполнительного механизма; и/или

- в основную ветвь и/или дополнительную ветвь гидравлическую рабочую среду подают с использованием гидроаккумулятора или гидравлического насоса.

Краткое описание чертежей

В дальнейшем изобретение поясняется описанием неограничительных вариантов его осуществления со ссылками на сопровождающие чертежи, из которых:

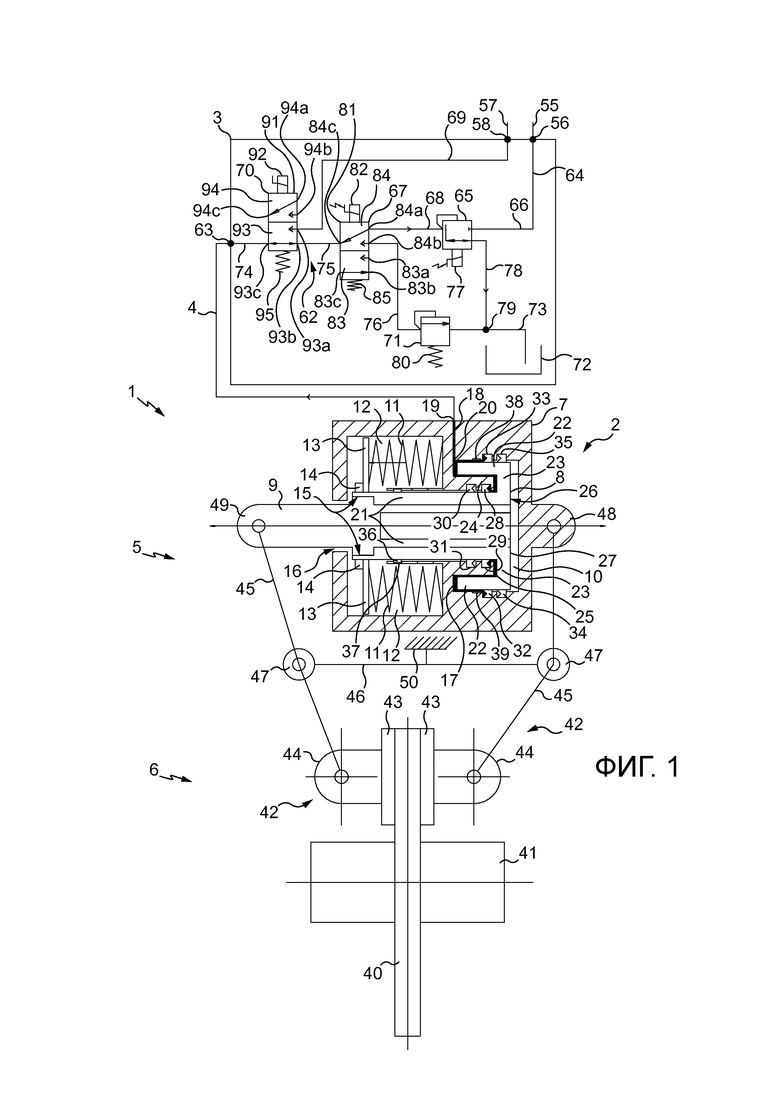

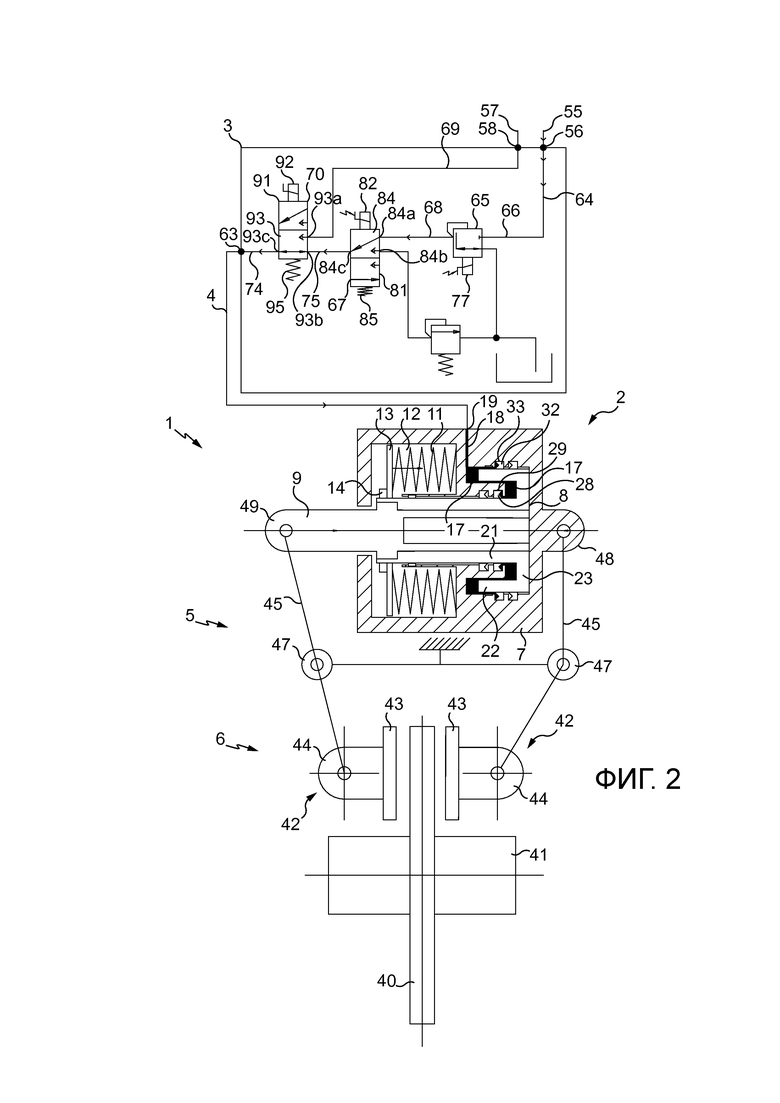

на Фиг.1 - Фиг.6 схематично показана тормозная система железнодорожного транспортного средства, соответствующая изобретению, в различных рабочих состояниях; и

на Фиг.7 схематично показана модификация системы, изображенной на Фиг.1 - Фиг.6.

Подробное описание варианта реализации

На Фиг.1 - Фиг.6 схематично показана тормозная система 1 для железнодорожного транспортного средства (не показано) в различных рабочих состояниях.

Более конкретно, рабочие состояния, в которых на Фиг.1 - Фиг.6 схематично показана тормозная система 1 железнодорожного транспортного средства, - это, соответственно, состояние рабочего торможения, состояние штатного движения, состояние движения при неисправности средств герметизации, состояние аварийного торможения, состояние движения при неисправности первого источника гидравлической рабочей среды и состояние движения при неисправности первого источника гидравлической рабочей среды и неисправности средств герметизации.

Тормозная система 1 железнодорожного транспортного средства содержит рабочее и/или стояночное тормозное устройство 2 (далее называемое "тормозом"), имеющее тело 7, которое в данном случае представляет собой цилиндр рабочего и/или стояночного тормоза, контур 3 для подачи гидравлической рабочей среды или сред, соединенный с телом 7 посредством единственной распределительной трубки 4, тормозной рычажный механизм 5, механически связанный с телом 2, а также тормозной элемент 6 с накладками, на который может воздействовать тормозной рычажный механизм 5.

Тело 7 в данном случае имеет вид в общем закрытой оболочки.

Тормоз 2 содержит исполнительный механизм, который в данном случае представляет собой единственный тормозной поршень 8, помещенный в первую полость 10, созданную в теле 7.

Этот тормозной поршень 8 может перемещаться в первой полости 10 относительно тела 7 в первом осевом направлении.

Тормоз 2 дополнительно содержит толкатель 9, установленный в первой полости 10 с возможностью, по меньшей мере, ограниченного перемещения в первом осевом направлении относительно тела 7.

Толкатель 9 механически соединен с тормозным поршнем 8 таким образом, что при перемещении этого поршня в первом осевом направлении он также перемещается.

Кроме того, тормоз 2 снабжен пружинным элементом 11, помещенным во вторую полость 12, созданную в теле 7, и опорным фланцем 13, механически соединенным как с пружинным элементом 11, так и с тормозным поршнем 8.

Пружинный элемент 11 может представлять собой одну или более пружин, работающих на сжатие, а опорный фланец 13, например, может иметь вид чашки, в которую, по меньшей мере, отчасти помещен пружинный элемент 11.

Опорный фланец 13 механически соединен с первым концом 15 тормозного поршня 8 посредством сопрягающего элемента 14, который, например, может представлять собой систему зубьев.

Пружинный элемент 11 выполнен с возможностью, без внешнего воздействия на него и посредством опорного фланца 13 и сопрягающего элемента 14, перемещать тормозной поршень 8 в положение торможения, в котором тормозной рычажный механизм 5 прикладывает силу к тормозному элементу 6 с накладками, что приводит к задействованию тормоза 2.

Толкатель 9 снабжен регулятором износа (не показан), выполненным с возможностью компенсировать износ накладок тормозного элемента 6, чтобы не допустить уменьшения тормозной силы из-за излишнего люфта (приводящего к дополнительному износу этих накладок).

Тело 7, кроме того, снабжено первым отверстием 16, в котором в нем перемещается толкатель 9.

Тело 7 и тормозной поршень 8 вместе ограничивают единственную камеру 17 высокого давления, в которую может обеспечиваться подача из контура 3 подачи.

Подача в камеру 17 высокого давления гидравлической рабочей среды или сред под заранее определенным давлением позволяет переместить тормозной поршень 8 в положение покоя, отличающееся от положения торможения, в котором тормозной рычажный механизм 5 не прикладывает какой-либо силы к тормозному элементу 6 с накладками, в результате чего тормоз 2 не задействуется.

Тело 7 также снабжено единственным каналом 18 подачи, который на первом конце открыт наружу посредством единственного впускного отверстия 19 и на противоположном, втором конце сообщается с камерой 17 высокого давления посредством единственного выпускного отверстия 20.

Тормозной поршень 8 имеет цилиндрическую первую часть 21 с первым поперечным размером, цилиндрическую вторую частью 22 со вторым поперечным размером, который больше первого поперечного размера, и соединительную область 23, соединяющую первую часть 21 со второй частью 22.

Первая часть 21 тормозного поршня 8 проходит в теле 7, по существу, в продольном направлении от первого конца 15 этого поршня до соединительной области 23, находящейся на противоположном, втором конце 26 этого поршня.

Первый конец 15 тормозного поршня 8 находится поблизости от первого отверстия 16, созданного в теле 7.

Вторая часть 22 проходит, по существу, параллельно первой части 21 таким образом, что находится напротив нее, с созданием кольцевой канавки 24 между этими частями.

Вторая часть 22 в данном случае короче первой части 21.

Дно 25 кольцевой канавки 24 задано соединительной областью 23, и эта канавка задает пространство между первой частью 21 и второй частью 22.

Отметим, что камера 17 высокого давления с одной ее стороны ограничена телом 7, и с другой ее стороны - большей частью поверхности второй части 22, той частью соединительной области 23, которая задает дно 25 кольцевой канавки 24, и только частью поверхности первой части 21.

Кроме того, на втором конце 26 тормозного поршня 8 создана торцевая стенка 27, которая обращена в полость 10.

Тормозной поршень 8 выполнен с возможностью перемещения в теле 7 с сохранением герметичности камеры 17 высокого давления в отношении текучей среды, благодаря множеству уплотнений, расположенных между этим поршнем и внутренними границами тела 7.

Если говорить более конкретно, тормоз 2 содержит первое уплотнение 28, в данном случае - манжетное уплотнение, расположенное между первой частью 21 и телом 7 в первом посадочном месте 29, созданном в этом теле.

Тормоз 2 содержит второе уплотнение 30, в данном случае - манжетное уплотнение, обособленное от первого уплотнения 28 и также расположенное между первой частью 21 и телом 7, во втором посадочном месте 31, созданном в этом теле.

Первое и второе уплотнения 28, 30 расположены рядом, и первое и второе посадочные места 29, 31 созданы в данном случае в области тела 7, которая находится в пространстве, созданном кольцевой канавкой 24, напротив второй части 22.

Тормоз 2 содержит третье уплотнение 32, в данном случае - манжетное уплотнение, расположенное между второй частью 22 и телом 7 в третьем посадочном месте 33, созданном в этом теле.

Тормоз 2 содержит четвертое уплотнение 34, в данном случае - манжетное уплотнение, расположенное между второй частью 22 и телом 7 в четвертом посадочном месте 35, созданном в этом теле.

Третье и четвертое уплотнения 32, 34 расположены рядом.

Тормоз 2 выполнен таким образом, что третье и четвертое уплотнения 32, 34 находятся на уровне, по меньшей мере, близком к уровню, на котором находятся первое и второе уплотнения 28, 30, которые установлены в области кольцевой канавки 24.

В частности, в данном случае первое и третье уплотнения 28, 32 находятся на одном уровне, а второе и четвертое уплотнения 30, 34 смещены в продольном направлении друг относительно друга.

Первая сторона четвертого уплотнения 34, расположенного рядом с третьим уплотнением 32, обращена к соединительной области 23, при этом вторая сторона второго уплотнения 30, расположенного рядом с первым уплотнением 28, обращена не к упомянутой первой стороне, а в противоположном направлении, и, таким образом, не к соединительной области 23, а в противоположном направлении.

В данном случае будет понятно, что манжета или манжеты первого и второго уплотнений 28, 30 обращены к соединительной области 23, а манжета или манжеты третьего и четвертого уплотнений 32, 34 обращены в противоположном от этой части направлении.

Первое и третье уплотнения 28, 32 образуют основные средства герметизации в камере 17 высокого давления, а второе и четвертое уплотнение 30, 34 образуют дополнительные средства герметизации в этой камере.

Тормоз 2 содержит первый направляющий элемент 36, обеспечивающий управление перемещением тормозного поршня 8 относительно тела 7.

Этот первый направляющий элемент 36 расположен между первой частью 21 и телом 7 и в данном случае установлен в углублении 37, созданном в этом теле.

Тормоз 2 содержит второй направляющий элемент 38, обеспечивающий управление перемещением тормозного поршня 8 относительно тела 7.

Этот второй направляющий элемент 38 расположен между второй частью 22 и телом 7 и в данном случае установлен в углублении 39, также созданном в этом теле.

Как указано выше, тормозной поршень 8 расположен в теле 7 и выполнен с возможностью воздействия на тормозной элемент 6 посредством тормозного рычажного механизма 5.

Этот тормозной элемент 6 в данном случае содержит тормозной диск 40 (в данном случае показан сверху), установленный, например, на оси 41 железнодорожного транспортного средства или непосредственно на колесе, торможение которого надо выполнить.

Этот тормозной элемент 6 дополнительно содержит два башмака 42, каждый из которых снабжен накладкой 43, выполненной с возможностью приведения в контакт с диском 40 для уменьшения скорости его вращения и, таким образом, скорости вращения колеса, торможение которого надо выполнить, а также монтажной проушиной 44, обеспеченной со стороны башмака, противоположной его стороне, на которой находится поверхность накладки 43, приводимая в контакт с тормозным диском 40.

Тормозной рычажный механизм 5 в данном случае содержит два деформируемых рычага 45, каждый из которых имеет прикрепленные друг к другу верхнее плечо и нижнее плечо.

Плечи рычагов 45 могут быть соединены с центральным соединителем 46 посредством двух шарниров 47.

Нижнее плечо каждого деформируемого рычага 45 связано с одним из башмаков 42 через его монтажную проушину 44.

Верхнее плечо каждого деформируемого рычага 45 связано с соответствующим соединением 48, 49.

Тело 7 установлено между верхними плечами деформируемых рычагов 45 тормозного рычажного механизма 5 в месте, где находятся соединения 48, 49. Другими словами, тело 7 установлено на тормозном рычажном механизме 5 с использованием соединений 48, 49.

Если говорить более конкретно, тело 7 установлено на соединении 49 с обеспечением поворота в этом соединении, которое прикреплено к концу толкателя 9, и при этом данное тело установлено на соединении 48 без обеспечения перемещения в этом соединении, которое жестко закреплено на этом теле.

Тормозной рычажный механизм 5 также содержит монтажный кронштейн 50, прикрепленный к центральному соединителю 46 и предназначенный для установки этого механизма на железнодорожном транспортном средстве таким образом, чтобы тормозные башмаки 42 находились с соответствующих противоположных сторон тормозного диска 40 (или колеса этого средства).

Необходимо отметить, что сближение соединений 48, 49 позволяет переместить башмаки 42 на удаление друг от друга, и, наоборот, разведение этих соединений позволяет прижимать башмаки 42 к тормозному диску 40 (или к колесу железнодорожного транспортного средства).

Как указано выше, единственная камера 17 высокого давления соединена с контуром 3 подачи гидравлической рабочей среды или сред при помощи единственной распределительной трубки 4, соединенной с телом 7 в месте впускного отверстия 19.

Этот контур 3 в данном случае содержит первый источник 55 гидравлической рабочей среды, соединенный с первой точкой 56 впуска в этом контуре, и второй источник 57 гидравлической рабочей среды, соединенный со второй точкой 58 впуска в этом контуре.

Первый и второй источники 55, 57 гидравлической рабочей среды оба обеспечивают подачу в камеру 17 высокого давления по каналу 18 подачи.

В данном случае первый источник 55 гидравлической рабочей среды представляет собой основной источник, а второй источник 57 гидравлической рабочей среды представляет собой так называемый "резервный источник", который может использоваться в случае неисправности этого первого источника.

Как описано ниже более подробно, в данном случае первый и второй источники 55, 57 гидравлической рабочей среды оба обеспечивают подачу в камеру 17 высокого давления при любом состоянии основных средств герметизации, а именно, рабочем или неисправном.

Контур 3 содержит единственную распределительную цепь 62, соединенную с единственной распределительной трубкой 4 в точке 63 выпуска в этом контуре.

Контур 3 содержит основную ветвь 64, которая обеспечивает транспортировку гидравлической рабочей среды, поступающей из первого источника 55 гидравлической рабочей среды, и которая снабжена устройством 65 для регулирования давления.

Эта основная ветвь 64 имеет первый участок 66, первый конец которого соединен с первой точкой 56 впуска, и противоположный, второй конец которого соединен с устройством 65 для регулирования давления.

Контур 3 содержит первое гидрораспределительное устройство 67, расположенное в распределительной цепи 62 и соединенное со вторым участком 68 основной ветви 64, при этом первый конец этого участка соединен с устройством 65 для регулирования давления, и его противоположный, второй конец соединен с этим первым гидрораспределительным устройством.

Устройство 65 для регулирования давления в данном случае обеспечивает регулирование давления гидравлической жидкости, поставляемой первым источником 55 гидравлической рабочей среды и поступающей из основной ветви 64 в распределительную трубку 4, чтобы сделать возможным движение железнодорожного транспортного средства, а также обеспечивает удаление в резервуар 72 для удаления гидравлической жидкости, поступающей в процессе слива из камеры 17 высокого давления и проходящей по распределительной трубке 4.

Для этого устройством 65 для регулирования давления управляют при помощи электричества с использованием исполнительного механизма 77, и это устройство снабжено участком 78 слива, первый конец которого соединен с выпуском этого устройства, и противоположный, второй конец которого в точке 79 ветвления соединен с участком 73 удаления, который сообщается с резервуаром 72 для удаления.

Отметим, что первый и второй источники 55, 57 гидравлической рабочей среды в данном случае оба поставляют гидравлическую рабочую среду под давлением, равным приблизительно 145 бар (14,5 МПа). Однако устройством 65 для регулирования давления регулируется только давление рабочей среды, поступающей из первого источника 55, таким образом, чтобы оно в данном случае имело величину от 0 до приблизительно 110 бар (11 МПа).

Контур 3, кроме того, содержит дополнительную ветвь 69, которая обеспечивает транспортировку гидравлической рабочей среды, поступающей из второго источника 57 гидравлической рабочей среды, и которая на первом конце непосредственно соединена со второй точкой 58 впуска.

Контур 3 содержит второе гидрораспределительное устройство 70, расположенное в распределительной цепи 62 и соединенное с противоположным, вторым концом дополнительной ветви 69.

Первое гидрораспределительное устройство 67 расположено между вторым гидрораспределительным устройством 70 и устройством 65 для регулирования давления.

Подача гидравлической рабочей среды в основную ветвь 64 обеспечивается с использованием гидроаккумулятора или гидравлического насоса (не показаны), которые представляют собой первый источник 55, и подача гидравлической рабочей среды в дополнительную ветвь 69 обеспечивается с использованием гидроаккумулятора или гидравлического насоса (не показаны), которые представляют собой второй источник 57.

Контур 3 дополнительно содержит устройство 71 для удаления, расположенное в распределительной цепи 62 и снабженное регулятором предельного давления, содержащим, в частности, возвратный элемент 80.

Устройство 71 для удаления, в случае аварийного торможения железнодорожного транспортного средства, обеспечивает удаление из камеры 17 высокого давления в резервуар 72 для удаления, через участок 73 удаления, соединенный с этим устройством.

Устройством 71 для удаления в данном случае не управляют при помощи электричества, но регулятор предельного давления можно калибровать на заранее определенную величину давления, находящуюся, например, в диапазоне от приблизительно 15 бар (1,5 МПа) до приблизительно 40 бар (4 МПа).

Это позволяет откачивать гидравлическую жидкость из камеры 17 высокого давления до достижения в ней заранее определенной величины давления (давление калибровки). В результате задействованием тормоза 2, путем перемещения тормозного поршня 8 из его положения покоя в положение торможения под действием пружинного элемента 11, управляют таким образом, чтобы не блокировать колеса железнодорожного транспортного средства. Другими словами, это позволяет сохранить определенный уровень давления в цилиндре тормоза, чтобы ограничить прикладываемую тормозную силу.

Устройство 71 для удаления, кроме того, соединено с точкой 63 выпуска в контуре 3 посредством следующего: первого участка 74 гидравлической цепи 62, первый конец которого соединен со вторым гидрораспределительным устройством 70, и противоположный, второй конец которого соединен с упомянутой точкой выпуска, второго участка 75 этой цепи, первый конец которого соединен с первым гидрораспределительным устройством 67 и противоположный, второй конец которого соединен с упомянутым вторым гидрораспределительным устройством, и третьего участка 76 этой цепи, первый конец которого соединен с упомянутым устройством для удаления и противоположный, второй конец которого соединен с упомянутым первым гидрораспределительным устройством.

Первое и второе гидрораспределительные устройства 67, 70 оба представляют собой распределитель, снабженный тремя отверстиями и двухпозиционным подвижным элементом, которым управляют при помощи электричества с использованием исполнительного механизма, и который имеет одно устойчивое состояние.

Теперь более подробно будут описаны первое и второе гидрораспределительные устройства 67, 70.

Распределитель 67 содержит подвижный элемент 81 и исполнительный механизм 82, выполненный с возможностью перемещать этот элемент.

Исполнительный механизм 82 выполнен с возможностью приема управляющего сигнала, в данном случае - электрического.

Распределитель 67 содержит возвратную пружину 85, выполненную с возможностью перемещать подвижный элемент 81 из второго положения в первое положение.

На Фиг.1 распределитель 67 показан во втором положении, которое не является его положением по умолчанию. В первом положении (положении по умолчанию) распределитель 67 показан на Фиг.4 - Фиг.6.

Другими словами, исполнительный механизм 82 распределителя 67 выполнен с возможностью приема ненулевого электрического сигнала, обеспечивающего перемещение подвижного элемента 81 из его первого положения во второе.

Подвижный элемент 81 содержит первую камеру 83, снабженную тремя отверстиями 83а, 83b, 83с, и вторую камеру 84, также снабженную тремя отверстиями, 84а, 84b, 84с.

Как в первом, так и во втором положениях подвижного элемента 81 второй участок 68 основной ветви 64 на его втором конце сообщается с отверстием 83а или 84а, третий участок 76 распределительной цепи 62 на его втором конце сообщается с отверстием 83b или 84b, и второй участок 75 этой распределительной цепи на его первом конце сообщается с отверстием 83с или 84с.

Распределитель 70 содержит подвижный элемент 91 и исполнительный механизм 92, выполненный с возможностью перемещать этот элемент.

Исполнительный механизм 92 выполнен с возможностью приема управляющего сигнала, в данном случае - электрического.

Распределитель 70 содержит возвратную пружину 95, выполненную с возможностью перемещать подвижный элемент 91 из второго положения в первое положение.

На Фиг.1 распределитель 70 показан в первом положении, которое является его положением по умолчанию. Во втором положении распределитель 70 показан на Фиг.5 - Фиг.6.

Другими словами, исполнительный механизм 92 распределителя 70 выполнен с возможностью приема ненулевого электрического сигнала, обеспечивающего перемещение подвижного элемента 91 из его первого положения во второе.

Подвижный элемент 91 содержит первую камеру 93, снабженную тремя отверстиями 93а, 93b, 93с, и вторую камеру 94, также снабженную тремя отверстиями, 94а, 94b, 94с.

Как в первом, так и во втором положениях подвижного элемента 91 дополнительная ветвь 69 на ее втором конце сообщается с отверстием 93а или 94а, второй участок 75 распределительной цепи 62 на его втором конце сообщается с отверстием 93b или 94b, и первый участок 74 этой распределительной цепи на его первом конце сообщается с отверстием 93с или 94с.

Теперь работа тормозной системы 1 железнодорожного транспортного средства будет описана со ссылкой на Фиг.1 - Фиг.6, на которых схематично показаны различные состояния этой системы.

На Фиг.1 тормозная система 1 железнодорожного транспортного средства показана в состоянии рабочего торможения, в котором задействуется тормоз 2.

В этом состоянии рабочего торможения в камеру 17 высокого давления не обеспечивается подача из источников 55, 57 гидравлической рабочей среды.

Пружинный элемент 11 находится в естественном состоянии, то есть, в устойчивом положении, когда он не сжат. Пружинный элемент 11 воздействует на опорный фланец 13, который сам обеспечивает нахождение тормозного поршня 8 в положении торможения.

Тормозной поршень 8 воздействует на толкатель 9 и соединение 49, что приводит к увеличению расстояния между соединениями 48, 49 и вызывает сближение башмаков 42, в результате чего накладки 43 прижимаются к тормозному диску 40.

В этом состоянии рабочего торможения, или штатного применения тормоза 2 в системе 1, рычаги 45 могут, по меньшей мере, отчасти упруго деформироваться.

В данном случае гидравлическая жидкость из камеры 17 высокого давления, по меньшей мере, отчасти сливается, или удаляется, в результате перемещения тормозного поршня 8 из положения покоя в положение торможения.

Гидравлическая жидкость, находящаяся в камере 17 высокого давления, которая ранее поступила из первого или второго источников 55, 57 гидравлической рабочей среды, по меньшей мере, частично выталкивается из этой камеры тормозным поршнем 8.

Гидравлическая жидкость проходит от камеры 17 высокого давления в распределительную трубку 4 по каналу 18 подачи, через его выпускное и впускное отверстия 20, 19, после чего поступает в точку 63 выпуска в контуре 3.

В этом состоянии рабочего торможения исполнительный механизм 92 распределителя 70 получает управляющий электрический сигнал, который является нулевым или достаточно слабым, в результате чего возвратная пружина 95 этого распределителя обеспечивает нахождение его подвижного элемента 91 в первом положении и, таким образом, в положении по умолчанию.

В этом первом положении подвижного элемента 91 его первая камера 93 через отверстие 93с сообщается с первым участком 74 распределительной цепи 62 на первом конце этого участка, через отверстие 93b сообщается со вторым участком 75 распределительной цепи 62 на втором конце этого участка, а ее отверстие 93а заблокировано и сообщается с дополнительной ветвью 69 на втором конце этой ветви.

В этом состоянии рабочего торможения исполнительный механизм 82 распределителя 67 получает управляющий электрический сигнал, который является ненулевым и достаточно сильным для того, чтобы переместить подвижный элемент 81 против действия возвратной пружины 85 этого распределителя с установкой его во второе положение.

В этом втором положении подвижного элемента 81 его первая камера 84 через отверстие 84а сообщается со вторым участком 68 основной ветви 64 на втором конце этого участка, через отверстие 84b сообщается со вторым участком 75 распределительной цепи 62 на первом конце этого участка, а ее отверстие 84b заблокировано и сообщается с третьим участком 76 распределительной цепи 62 на втором конце этого участка.

В этом состоянии рабочего торможения в исполнительный механизм 77 подается электрический сигнал для управления устройством 65 для регулирования давления таким образом, чтобы оно обеспечило слив из камеры 17 высокого давления и, таким образом, откачивание гидравлической жидкости в резервуар 72 для удаления.

Если говорить более конкретно, гидравлическая жидкость далее протекает от точки 63 выпуска в контуре 3 к резервуару 72 для удаления, проходя последовательно через первый и второй участки 74, 75 распределительной цепи 62, через второй участок 68 основной ветви 64, через устройство 65 для регулирования давления, через участок 78 слива и затем, минуя точку 79 ветвления, через участок 73 удаления.

На Фиг.2 тормозная система 1 железнодорожного транспортного средства показана в состоянии штатного движения, в котором тормоз 2 не задействуется, и в котором основные средства герметизации являются работоспособными.

В этом состоянии штатного движения в камеру 17 высокого давления подается гидравлическая жидкость, поступающая из первого источника 55 гидравлической рабочей среды и проходящая по основной ветви 64, по части распределительной цепи 62 и по распределительной трубке 4 для поступления в тело 7.

В данном случае обеспечена герметичность камеры 17 высокого давления в отношении текучей среды, в частности, при помощи первого и третьего уплотнений 28, 32.

Гидравлическая жидкость входит в канал 18 подачи через его впускное отверстие 19 и выходит через его выпускное отверстие 20, чтобы войти в камеру 17 высокого давления, и в результате воздействует на тормозной поршень 8, перемещая его из положения торможения в положение покоя.

В этом состоянии штатного движения тормозной поршень 8 перемещает опорный фланец 13 против силы, действующей со стороны пружинного элемента 11, который сжимается.

Тормозной поршень 8 больше не воздействует на толкатель 9 и соединение 49, поэтому соединения 48, 49 приближаются друг к другу, и башмаки 42 перемещаются на расстояние друг от друга, в результате чего накладки 43 удерживаются на расстоянии от тормозного диска 40, чтобы они к нему не прижимались.

В этом состоянии штатного движения в исполнительный механизм 77 подается электрический сигнал для управления устройством 65 для регулирования давления, в результате чего оно регулирует давление гидравлической жидкости, поступающей из первого источника 55 гидравлической рабочей среды, с обеспечением заранее определенной величины.

В этом состоянии штатного движения распределитель 67 находится в том же положении, что и на Фиг.1, то есть, во втором положении, и распределитель 70 также находится в том же положении, что и на Фиг.1, то есть, в первом положении.

Таким образом, гидравлическая жидкость, давление которой регулируется, из первого источника 55 гидравлической рабочей среды проходит от первой точки 56 впуска в контуре 3 в канал 18 подачи в теле 7, проходя через первый участок 66 основной ветви 64, устройство 65 для регулирования давления, второй участок 68 основной ветви 64, первый и второй участки 74, 75 распределительной цепи 62, точку 63 выпуска и распределительную трубку 4.

Отметим, что тормоз 2 и устройство 65 для регулирования давления выполнены таким образом, что гидравлическая жидкость имеет отрегулированную величину давления, чтобы сделать возможным действие тормозного поршня 8 против силы, действующей со стороны пружинного элемента 11, до тех пор, пока этот поршень не достигнет положения покоя.

На Фиг.3 тормозная система 1 железнодорожного транспортного средства показана в состоянии движения при неисправности средств герметизации, в котором тормоз 2 не задействуется, и в котором неисправны основные средства герметизации.

Это означает, что неисправны первое уплотнение 28 и/или третье уплотнение 32, при этом дополнительные средства герметизации, служащие резервными средствами герметизации, являются работоспособными.

Это состояние движения при неисправности средств герметизации может и не обнаруживаться транспортным средством. Это означает, что дополнительные средства герметизации автоматически заменяют основные средства герметизации в случае неисправности последних, в особенности благодаря конструкции уплотнений 28, 30, 32, 34, а также благодаря конструкции тормозного поршня 8.

В этом состоянии движения при неисправности средств герметизации в камеру 17 высокого давления продолжает подаваться гидравлическая жидкость, поступающая из источника 55 гидравлической рабочей среды.

В данном случае камера 17 высокого давления остается герметичной в отношении текучей среды за счет второго и четвертого уплотнений 30, 34.

Что касается состояния штатного движения, в исполнительный механизм 77 подается электрический сигнал для управления устройством 65 для регулирования давления таким образом, чтобы оно регулировало давление гидравлической жидкости, поступающей из первого источника 55 гидравлической рабочей среды, с обеспечением заранее определенной величины; и распределители 67, 70 находятся в тех же положениях, что и на Фиг.2, т.е., во втором положении и первом положении, соответственно.

Таким образом, гидравлическая жидкость, давление которой регулируется, из первого источника 55 гидравлической рабочей среды проходит от первой точки 56 впуска в контуре 3 в канал 18 подачи в теле 7, проходя через первый участок 66 основной ветви 64, устройство 65 для регулирования давления, второй участок 68 основной ветви 64, первый и второй участки 74, 75 распределительной цепи 62, точку 63 выпуска и распределительную трубку 4.

Гидравлическая жидкость, давление которой регулируется, проходит по распределительной трубке 4, затем входит в канал 18 подачи через его впускное отверстие 19 и выходит через его выпускное отверстие 20, чтобы войти в камеру 17 высокого давления, и в результате воздействует на тормозной поршень 8, перемещая его из положения торможения в положение покоя.

Тормозной поршень 8 перемещает опорный фланец 13 против силы, действующей со стороны пружинного элемента 11, который сжимается.

Тормозной поршень 8 больше не воздействует на толкатель 9 и соединение 49, поэтому соединения 48, 49 приближаются друг к другу и башмаки 42 перемещаются на расстояние друг от друга, в результате чего накладки 43 удерживаются на расстоянии от тормозного диска 40, чтобы они к нему не прижимались.

Отметим, что тормоз 2 и устройство 65 для регулирования давления выполнены таким образом, что гидравлическая жидкость имеет отрегулированную величину давления, чтобы сделать возможным действие тормозного поршня 8 против силы, действующей со стороны пружинного элемента 11, до тех пор, пока этот поршень не достигнет положения покоя, несмотря на неисправность основных средств герметизации, и, если обобщать, вне зависимости от того, какие из средств герметизации, основные или дополнительные, ограничивают камеру 17 высокого давления.

На Фиг.4 тормозная система 1 железнодорожного транспортного средства показана в состоянии аварийного торможения, в котором задействуется тормоз 2, также называемом "состоянием безопасного или защитного торможения".

В этом состоянии аварийного торможения не обеспечивается подача из источников 55, 57 гидравлической рабочей среды в камеру 17 высокого давления.

Как и в случае состояния рабочего торможения (Фиг.1), пружинный элемент 11 находится в естественном состоянии, то есть, в устойчивом положении, когда он не сжат. Пружинный элемент 11 воздействует на опорный фланец 13, который сам обеспечивает нахождение тормозного поршня 8 в положении торможения. Тормозной поршень 8 воздействует на толкатель 9 и соединение 49, что приводит к увеличению расстояния между соединениями 48, 49 и вызывает сближение башмаков 42, в результате чего накладки 43 прижимаются к тормозному диску 40. Рычаги 45 могут, по меньшей мере, отчасти упруго деформироваться.

В данном случае гидравлическая жидкость из камеры 17 высокого давления, по меньшей мере, отчасти удаляется в результате перемещения тормозного поршня 8 из положения покоя в положение торможения.

Гидравлическая жидкость, находящаяся в камере 17 высокого давления, которая ранее поступила из первого или второго источников 55, 57 гидравлической рабочей среды, по меньшей мере, частично выталкивается из этой камеры тормозным поршнем 8.

Гидравлическая жидкость проходит от камеры 17 высокого давления в распределительную трубку 4 по каналу 18 подачи, через его выпускное и впускное отверстия 20, 19, после чего поступает в точку 63 выпуска в контуре 3.

В этом состоянии аварийного торможения распределитель 70 находится в том же положении, что и на Фиг.1 - Фиг.3, то есть в первом положении (по умолчанию), при этом исполнительный механизм 82 распределителя 67 теперь получает управляющий электрический сигнал, который является ненулевым или достаточно слабым, в результате чего возвратная пружина 85 этого распределителя обеспечивает нахождение его подвижного элемента 81 в первом положении и, таким образом, в положении по умолчанию.

В этом первом положении подвижного элемента 81 его первая камера 83 через отверстие 83с сообщается со вторым участком 75 распределительной цепи 62 на первом конце этого участка, через отверстие 83b сообщается с третьим участком 76 распределительной цепи 62 на втором конце этого участка, а ее отверстие 83а заблокировано и сообщается со вторым участком 68 основной ветви 64 на втором конце этого участка.

В этом состоянии аварийного торможения в исполнительный механизм 77 больше не подается электрический сигнал, в результате чего больше не выполняется управление устройством 65 для регулирования давления.

В результате через распределительную цепь 62 при помощи устройства 71 для удаления выполняется удаление гидравлической жидкости из камеры 17 высокого давления в резервуар 72 для удаления.

Если говорить более конкретно, гидравлическая жидкость проходит от точки 63 выпуска к устройству 71 для удаления по первому, второму и третьему участкам 74, 75, 77 распределительной цепи 62 и затем направляется из этого устройства в резервуар 72 для удаления по участку 73 удаления.

В данном случае не выполняется управление устройством 71 для удаления при помощи электричества, но его регулятор предельного давления калиброван на заранее определенную величину давления, чтобы сохранять определенный уровень давления в камере 17 высокого давления.

Это позволяет управлять перемещением тормозного поршня 8 из положения покоя в положение торможения под действием пружинного элемента 11 и, таким образом, задействованием тормоза 2 без блокировки колес железнодорожного транспортного средства.

На Фиг.5 тормозная система 1 железнодорожного транспортного средства показана в состоянии движения при неисправности первого источника гидравлической рабочей среды, в котором тормоз 2 не задействуется, в данном случае основные средства герметизации являются работоспособными, но первый источник 55 гидравлической рабочей среды неисправен.

Это означает, что этот первый источник 55 гидравлической рабочей среды неспособен подавать гидравлическую жидкость в камеру 17 высокого давления, и поэтому его функцию начинает выполнять второй источник 57 гидравлической рабочей среды, который подает гидравлическую жидкость в эту камеру.

В этом состоянии движения при неисправности первого источника гидравлической рабочей среды, в камеру 17 высокого давления подается гидравлическая жидкость, поступающая из второго источника 57 гидравлической рабочей среды, служащего резервным источником, эта жидкость проходит по дополнительной ветви 69, служащей резервной ветвью, по части распределительной цепи 62 и по распределительной трубке 4 к телу 7.

В данном случае, как и в состоянии штатного движения, показанном на Фиг.2, камера 17 высокого давления является герметичной в отношении текучей среды, что обеспечивается, в частности, при помощи первого и третьего уплотнений 28, 32.

Гидравлическая жидкость входит в канал 18 подачи через его впускное отверстие 19 и выходит через его выпускное отверстие 20, чтобы войти в камеру 17 высокого давления, и в результате воздействует на тормозной поршень 8, перемещая его из положения торможения в положение покоя.

В этом состоянии движения при неисправности первого источника гидравлической рабочей среды тормозной поршень 8 перемещает опорный фланец 13 против силы, действующей со стороны пружинного элемента 11, который сжимается.

Тормозной поршень 8 больше не воздействует на толкатель 9 и соединение 49, поэтому соединения 48, 49 приближаются друг к другу, и башмаки 42 перемещаются на расстояние друг от друга, в результате чего накладки 43 удерживаются на расстоянии от тормозного диска 40, чтобы они к нему не прижимались.

В этом состоянии движения при неисправности первого источника гидравлической рабочей среды, исполнительный механизм 92 распределителя 70 получает управляющий электрический сигнал, который является ненулевым и достаточно сильным для того, чтобы переместить подвижный элемент 91 против действия возвратной пружины 95 этого распределителя с установкой его во второе положение.

В этом втором положении подвижного элемента 91 его первая камера 94 через отверстие 94а сообщается с дополнительной ветвью 69 на ее втором конце, через отверстие 94с сообщается с первым участком 74 распределительной цепи 62 на первом конце этого участка, а ее отверстие 94b заблокировано и сообщается со вторым участком 75 распределительной цепи 62 на втором конце этого участка.

В этом состоянии движения при неисправности первого источника гидравлической рабочей среды, распределитель 67 находится в том же положении, что и на Фиг.4, то есть, в первом положении (положении по умолчанию), и в исполнительный механизм 77 больше не подается электрический сигнал, в результате чего больше не выполняется управление устройством 65 для регулирования давления.

Гидравлическая жидкость с нерегулируемым давлением, поступающая из второго источника 57 гидравлической рабочей среды, проходит к каналу 18 подачи в теле 7 от второй точки 58 впуска в контуре 3 через дополнительную ветвь 69, первый участок 74 распределительной цепи 62, точку 63 выпуска и распределительную трубку 4.

Отметим, что тормоз 2 и гидроаккумулятор или гидравлический насос, подающие гидравлическую жидкость из второго источника 57 гидравлической рабочей среды, выполнены таким образом, что гидравлическая жидкость имеет такое давление, чтобы сделать возможным действие тормозного поршня 8 против силы, действующей со стороны пружинного элемента 11, до тех пор, пока этот поршень не достигнет положения покоя.

На Фиг.6 тормозная система 1 железнодорожного транспортного средства показана в состоянии движения при неисправности первого источника гидравлической рабочей среды и неисправности средств герметизации, в котором тормоз 2 не задействуется, и в котором неисправны основные средства герметизации.

Как и в случае состояния движения при неисправности первого источника гидравлической рабочей среды, показанного на Фиг.5, это означает, что первый источник 55 гидравлической рабочей среды неспособен подавать гидравлическую жидкость в камеру 17 высокого давления, и поэтому его функцию начинает выполнять второй источник 57 гидравлической рабочей среды, который подает гидравлическую жидкость в эту камеру.

Более того, как и в случае состояния движения при неисправности средств герметизации, показанном на Фиг.3, это также означает, что неисправны первое уплотнение 28 и/или третье уплотнение 32, при этом дополнительные средства герметизации, служащие резервными средствами герметизации, являются работоспособными.

В этом состоянии движения при неисправности первого источника гидравлической рабочей среды и неисправности средств герметизации, неисправность основных средств герметизации может и не обнаруживаться транспортным средством. Это означает, что дополнительные средства герметизации автоматически заменяют основные средства герметизации в случае неисправности последних, в особенности благодаря конструкции уплотнений 28, 30, 32, 34, а также благодаря конструкции тормозного поршня 8.

В этом состоянии движения при неисправности первого источника гидравлической рабочей среды и неисправности средств герметизации, в камеру 17 высокого давления подается гидравлическая жидкость, поступающая из второго источника 57 гидравлической рабочей среды, служащего резервным источником, эта жидкость проходит по дополнительной ветви 69, служащей резервной ветвью, по части распределительной цепи 62 и по распределительной трубке 4 к телу 7.

В данном случае камера 17 высокого давления является герметичной в отношении текучей среды, что обеспечивается при помощи второго и четвертого уплотнений 30, 34.

Гидравлическая жидкость входит в канал 18 подачи через его впускное отверстие 19 и выходит через его выпускное отверстие 20, чтобы войти в камеру 17 высокого давления, и в результате воздействует на тормозной поршень 8, перемещая его из положения торможения в положение покоя.

В этом состоянии движения при неисправности первого источника гидравлической рабочей среды и неисправности средств герметизации, тормозной поршень 8 перемещает опорный фланец 13 против силы, действующей со стороны пружинного элемента 11, который сжимается.

Тормозной поршень 8 больше не воздействует на толкатель 9 и соединение 49, поэтому соединения 48, 49 приближаются друг к другу, и башмаки 42 перемещаются на расстояние друг от друга, в результате чего накладки 43 удерживаются на расстоянии от тормозного диска 40, чтобы они к нему не прижимались.

В этом состоянии движения при неисправности первого источника гидравлической рабочей среды и неисправности средств герметизации, распределители 67, 70 находятся в тех же положениях, что и на Фиг.5, т.е., в первом положении (положении по умолчанию) и втором положении, соответственно, и в исполнительный механизм 77 не подается электрический сигнал, в результате чего больше не выполняется управление устройством 65 для регулирования давления.

Гидравлическая жидкость с нерегулируемым давлением, поступающая из второго источника 57 гидравлической рабочей среды, проходит к каналу 18 подачи в теле 7 от второй точки 58 впуска в контуре 3 через дополнительную ветвь 69, первый участок 74 распределительной цепи 62, точку 63 выпуска и распределительную трубку 4.

Отметим, что тормоз 2 и гидроаккумулятор или гидравлический насос, подающие гидравлическую жидкость из второго источника 57 гидравлической рабочей среды, выполнены таким образом, что гидравлическая жидкость имеет такое давление, чтобы сделать возможным действие тормозного поршня 8 против силы, действующей со стороны пружинного элемента 11, до тех пор, пока этот поршень не достигнет положения покоя, несмотря на неисправность основных средств герметизации, и, если обобщать, вне зависимости от того, какие из средств герметизации, основные или дополнительные, ограничивают камеру 17 высокого давления.

На Фиг.7 показана модификация описанной выше тормозной системы железнодорожного транспортного средства.

Для аналогичных элементов в общем используются похожие ссылочные номера, но с добавлением числа 100.

Система 101, показанная на Фиг.7, отличается от системы 1, показанной на Фиг.1 - Фиг.6, тем, что тормозное устройство 102 содержит первое уплотнение 128, представляющее собой составное уплотнение, а не манжетное, и третье уплотнение 132, также представляющее собой составное уплотнение, а не манжетное.

Система 101 также отличается от системы 1 тем, что первое и второе уплотнения 128, 130 находятся между телом 107 и первой частью 121 тормозного поршня 108 в области кольцевой канавки 124 и напротив второй части 122 этого поршня в первом и втором посадочных местах 129, 131, соответственно, каждое из которых в данном случае создано в этой первой части 121, а не в теле 107, а также тем, что третье и четвертое уплотнения 132, 134 находятся между телом 107 и упомянутой второй частью 122 в третьем и четвертом посадочных местах 133, 135, соответственно, каждое из которых в данном случае создано в этой второй части 122, а не в теле 107.

Изображенная система 101, кроме того, отличается от системы 1 тем, что второй направляющий элемент 138 находится между телом 107 и второй частью 122 в углублении 139, которое в данном случае создано в этой второй части 122, а не в теле 107.

Контур 103 подачи аналогичен описанному выше контуру 3, и, кроме того, работа тормозной системы 101 железнодорожного транспортного средства идентична работе описанной выше тормозной системы 1 железнодорожного транспортного средства.

Возможны следующие модификации, которые не показаны:

- рабочая среда является пневматической, а не гидравлической;

- тормозной поршень имеет не только первую часть и вторую часть с различающимся поперечным размером, но также может иметь одну или более других частей, поперечные размеры которых могут отличаться от поперечных размеров первой и второй частей;

- основные средства герметизации представляют собой первое и третье уплотнительные кольца, лепестковые уплотнения или компактные уплотнения, а не манжетные уплотнения или составные уплотнения;

- дополнительные средства герметизации представляют собой второе и четвертое составные уплотнения, уплотнительные кольца, лепестковые уплотнения или компактные уплотнения, а не манжетные уплотнения;

- в основных средствах герметизации первое и третье уплотнения различаются, то есть, относятся к разным типам уплотнений, которые выбирают из составных уплотнений, манжетных уплотнений, уплотнительных колец, лепестковых уплотнений и тех уплотнений, которые называются "компактными";

- в дополнительных средствах герметизации второе и четвертое уплотнения различаются, то есть, относятся к разным типам уплотнений, которые выбирают из составных уплотнений, манжетных уплотнений, уплотнительных колец, лепестковых уплотнений и тех уплотнений, которые называются "компактными";

- одно из первого и второго уплотнений находится в посадочном месте, созданном в первой части тормозного поршня, а другое из них находится в посадочном месте, созданном в теле тормозного устройства;

- одно из третьего и четвертого уплотнений находится в посадочном месте, созданном во второй части тормозного поршня, а другое из них находится в посадочном месте, созданном в теле тормозного устройства;

- только первое уплотнение установлено в области кольцевой канавки напротив второй части, в то время как второе уплотнение установлено на расстоянии от кольцевой канавки и не напротив второй части;

- первое и второе уплотнения не установлены в области кольцевой канавки и напротив второй части, вместо этого оба установлены на расстоянии от соединительной области;

- четыре уплотнения установлены таким образом, что второе и четвертое уплотнения смещены относительно первого и третьего уплотнений, а не находятся с ними на одном уровне;

- первое и второе уплотнения и/или третье и четвертое уплотнения, соответственно, не расположены рядом, а обеспечены на расстоянии друг от друга;

- первый и второй направляющие элементы установлены в углублениях, созданных в тормозном поршне;

- первый направляющий элемент установлен в углублении, созданном в тормозном поршне, в то время как второй направляющий элемент установлен в углублении, созданном в теле тормозного устройства;

- тормозное устройство снабжено несколькими первыми направляющими элементами в зоне прохождения первой части тормозного поршня и/или несколькими вторыми направляющими элементами в зоне прохождения второй части этого поршня;

- операцию установки тормозного устройства в исходное состояние выполняют, задействуя распределители с использованием механики, гидравлики или пневматики, а не электричества;

- распределители имеют два устойчивых состояния, а не одно, и не имеют возвратной пружины; и/или

- тормозная система железнодорожного транспортного средства имеет тормозной рычажный механизм, отличающийся от показанного на чертежах, в частности, этот механизм содержит колодку, выполненную с возможностью непосредственного воздействия на колесо железнодорожного транспортного средства, которая имеет непосредственное соединение при помощи шарнира, прикрепленного к толкателю, жесткий рычаг, прикрепленный к телу системы, а также деформируемый рычаг, прикрепленный к жесткому рычагу и к соединению, имеющемуся на колодке.

В целом, изобретение не ограничивается приведенными и описанными примерами.

Изобретение относится к тормозной системе (1) железнодорожного транспортного средства, содержащей тормозное устройство (2), имеющее тело (7); единственный тормозной поршень (8), выполненный с возможностью перемещения относительно этого тела для воздействия на тормозной рычажный механизм (5) и вместе с телом ограничивающий камеру (17) высокого давления, подача в которую обеспечивается из источника (55, 57) рабочей среды для установки поршня в положение покоя, в котором тормозной рычажный механизм не прикладывает силу к тормозному элементу (6) железнодорожного транспортного средства; первое и второе уплотнения (28, 30), установленные между первой частью (21) тормозного поршня и телом; и третье и четвертое уплотнения (32, 34), установленные между второй частью (22) тормозного поршня и телом, причем первое и третье уплотнения образуют основные средства герметизации камеры высокого давления и второе и четвертое уплотнения образуют дополнительные средства герметизации этой камеры. Изобретение позволяет простым, удобным и экономичным путем обеспечить уровень безопасности тормозной системы. 14 з.п. ф-лы, 7 ил.

1. Тормозная система железнодорожного транспортного средства с тормозными элементами (6), имеющими, по меньшей мере, одну накладку или, по меньшей мере, одну колодку, содержащая тормозной рычажный механизм (5), выполненный с возможностью воздействовать на, по меньшей мере, один тормозной элемент (6), и тормозное устройство (2), имеющее тело (7) и исполнительный механизм, выполненный с возможностью перемещения относительно этого тела для воздействия на тормозной рычажный механизм (5), отличающаяся тем, что исполнительный механизм содержит единственный тормозной поршень (8), имеющий первую часть (21) с первым поперечным размером и вторую часть (22) со вторым поперечным размером, который больше первого поперечного размера, причем тормозной поршень (8) вместе с телом (7) ограничивают единственную камеру (17) высокого давления, подача в которую обеспечивается из, по меньшей мере, одного источника (55, 57) рабочей среды для установки тормозного поршня (8) в положение покоя, в котором тормозной рычажный механизм (5) не прикладывает силу к упомянутому, по меньшей мере, одному тормозному элементу (6), в результате чего тормозное устройство (2) не задействуется, и эта система дополнительно содержит первое уплотнение (28), установленное между первой частью (21) тормозного поршня (8) и телом (7), второе уплотнение (30), обособленное от первого уплотнения (28) и также установленное между первой частью (21) тормозного поршня (8) и телом (7), третье уплотнение (32), установленное между второй частью (22) тормозного поршня (8) и телом (7), и четвертое уплотнение (34), обособленное от третьего уплотнения (32) и также установленное между второй частью (22) тормозного поршня (8) и телом (7), причем первое и третье уплотнения (28, 32) образуют основные средства герметизации камеры (17) высокого давления и второе и четвертое уплотнения (30, 34) образуют дополнительные средства герметизации этой камеры.

2. Система по п. 1, отличающаяся тем, что тормозное устройство (2) дополнительно снабжено пружинным элементом (11), установленным в полости (12), созданной в теле (7), и опорным фланцем (13), механически соединенным как с пружинным элементом (11), так и с тормозным поршнем (8), причем пружинный элемент (11) выполнен с возможностью, без внешнего воздействия на него и посредством опорного фланца (13), устанавливать тормозной поршень (8) в положение торможения, в котором тормозной рычажный механизм (5) прикладывает силу к упомянутому, по меньшей мере, одному тормозному элементу (6), в результате чего это устройство задействуется.

3. Система по п. 1 или 2, отличающаяся тем, что первая часть (21) тормозного поршня (8) проходит, по существу, в продольном направлении тела (7) и механически соединена с тормозным рычажным механизмом (5) и тормозной поршень (8) дополнительно содержит соединительную область (23), соединяющую первую часть (21) со второй частью (22), проходящей, по существу, параллельно первой части (21) таким образом, что находится напротив нее, с созданием кольцевой канавки (24) между этими первой и второй частями, дно (25) которой задано соединительной областью (23).

4. Система по п. 3, отличающаяся тем, что первое уплотнение (28) и/или второе уплотнение (30) установлены в области кольцевой канавки (24) и/или напротив второй части (22).

5. Система по п. 4, отличающаяся тем, что тормозное устройство (2) выполнено таким образом, что, по меньшей мере, при нахождении тормозного поршня (8) в положении покоя третье уплотнение (32) и/или четвертое уплотнение (34) находятся на уровне, по меньшей мере, близком к уровню, на котором находятся первое уплотнение (28) и/или второе уплотнение (30), которые установлены в области кольцевой канавки (24).

6. Система по п. 5, отличающаяся тем, что первое и третье уплотнения (28, 32) установлены, по меньшей мере, на близких уровнях, а второе и четвертое уплотнения (30, 34) установлены со смещением относительно друг друга в продольном направлении.

7. Система по п. 6, отличающаяся тем, что четвертое уплотнение (34) находится рядом с третьим уплотнением (32) и установлено таким образом, что его первая сторона обращена к соединительной области (23), при этом второе уплотнение (30) находится рядом с первым уплотнением (28) и установлено таким образом, что его вторая сторона обращена не к упомянутой первой стороне, а в противоположном направлении.

8. Система по любому из пп. 1-7, отличающаяся тем, что первое и третье уплотнения (28, 32) аналогичны и относятся к первому типу уплотнений и второе и четвертое уплотнения (30, 34) аналогичны и относятся ко второму типу уплотнений, отличающемуся от этого первого типа, либо относятся к первому типу, причем первый и второй типы уплотнений в предпочтительном случае выбирают из составных уплотнений, манжетных уплотнений, уплотнительных колец, лепестковых уплотнений и так называемых "компактных уплотнений".

9. Система по любому из пп. 1-8, отличающаяся тем, что, по меньшей мере, одно из первого, второго, третьего и четвертного уплотнений (28, 30, 32, 34) находится в посадочном месте (29, 31, 33, 35), созданном в теле (7) тормозного устройства (2).

10. Система по любому из пп. 1-9, отличающаяся тем, что первое уплотнение (28) и/или второе уплотнение (30) находятся в посадочном месте, созданном в первой части (21) тормозного поршня (8), и/или третье уплотнение (32) и/или четвертое уплотнение (34) находятся в посадочном месте, созданном во второй части (22) тормозного поршня (8).

11. Система по любому из пп. 1-10, отличающаяся тем, что она содержит, по меньшей мере, один первый направляющий элемент (36), расположенный между первой частью (21) и телом (7) и установленный в углублении (37), созданном в этих части или теле, и, по меньшей мере, один второй направляющий элемент (38), расположенный между второй частью (22) и телом (7) и установленный в углублении (39), созданном в этих части или теле.

12. Система по любому из пп. 1-11, отличающаяся тем, что тело (7) снабжено единственным каналом (18) подачи, открытым в камеру (17) высокого давления, причем система дополнительно содержит первый источник (55) гидравлической рабочей среды и второй источник (57) гидравлической рабочей среды, каждый из которых выполнен с возможностью подачи в камеру (17) высокого давления по каналу (18) подачи.

13. Система по п.12, отличающаяся тем, что дополнительно содержит контур (3) подачи для первого и второго источников (55, 57) гидравлической рабочей среды, содержащий единственную распределительную цепь (62) и единственную распределительную трубку (4), первый конец которой соединен с распределительной цепью (62), и противоположный, второй конец которой соединен с каналом (18) подачи в теле (7), причем контур (3) подачи дополнительно содержит основную ветвь (64), которая обеспечивает транспортировку гидравлической рабочей среды, поступающей из первого источника (55) гидравлической рабочей среды, и снабжена устройством (65) для регулирования давления, первое гидрораспределительное устройство (67), расположенное в распределительной цепи (62) и соединенное с основной ветвью (64), дополнительную ветвь (69), которая обеспечивает транспортировку гидравлической рабочей среды, поступающей из второго источника (57) гидравлической рабочей среды, и второе гидрораспределительное устройство (70), расположенное в распределительной цепи (62) и соединенное с дополнительной ветвью (69), причем первое гидрораспределительное устройство (67) расположено между вторым гидрораспределительным устройством (70) и устройством (65) для регулирования давления.

14. Система по п.13, отличающаяся тем, что первое и второе гидрораспределительные устройства (67, 70) представляют собой распределитель, снабженный тремя отверстиями и двухпозиционным подвижным элементом, которым управляют при помощи электричества с использованием исполнительного механизма.

15. Система по п.13 или 14, отличающаяся тем, что в основную ветвь (64) и/или дополнительную ветвь (69) гидравлическую рабочую среду подают с использованием гидроаккумулятора или гидравлического насоса.

| 0 |

|

SU186767A1 | |

| 1996 |

|

RU2154040C2 | |

| US 5176227 A, 05.01.1993. | |||

Авторы

Даты

2019-12-04—Публикация

2016-06-03—Подача