Настоящее изобретение относится к встроенному компактному блоку для создания тормозного усилия, в особенности предназначенному для использования на колесных парах рельсового транспортного средства.

Известные дисковые тормозные блоки такого типа содержат тормозной зажим, содержащий пару щек, которые воздействуют трением на поверхность самого диска. В железнодорожном транспорте щеки обычно приводятся в движение парой рычагов, противоположных плоскости, в которой находится диск, при этом такие рычаги приводятся в движение источником тормозного усилия, таким, например, как пневматический или гидравлический цилиндр. Поэтому предусмотрено приспособление для компенсации износа или восстановления зазора, способное поддерживать неизменное расстояние между щеками и диском, отслеживая изменение (уменьшение) толщины тормозных прокладок вследствие их износа, и при этом не подверженное влиянию относительного осевого перемещения по отношению к вагону или раме, которое колесная пара транспортного средства может осуществлять во время движения.

Современная тенденция основных производителей дисковых тормозов описанного выше типа состоит в том, чтобы изготовить очень компактные дисковые тормозные блоки, которые могут устанавливаться целиком на колесную тележку или на раму железнодорожного транспортного средства таким образом, чтобы можно было воздействовать на каждый соответствующий тормозной диск, обычно прикрепленный к оси или к самому колесу транспортного средства.

Однако очевидно, что так как размер тормозного устройства уменьшается, то также снижаются и эксплуатационные качества самого устройства с последующей необходимостью применять сложные и дорогостоящие дополнительные приспособления, способные увеличивать тормозное усилие, которые иногда отделены от пневматического или гидравлического рабочего цилиндра.

Поэтому цель настоящего изобретения состоит в разрешении проблем, свойственных известным устройствам, путем разработки компактных блоков для создания тормозного усилия, в особенности для железнодорожного транспорта, способных обеспечить высокие эксплуатационные характеристики в нормальных условиях движения, другими словами, во время действия рабочего тормоза, и в условиях неподвижности транспортного средства, то есть когда блок используют как стояночный тормоз.

Другая цель изобретения состоит в том, чтобы создать компактный дисковый тормозной блок для рельсового транспорта, способный автономно исполнять многие действия, а именно функции рабочего тормоза и стояночного тормоза, и компенсировать изменения расстояния между прокладками и тормозным диском, с уменьшением числа деталей, а также упрощением их изготовления по сравнению с известными тормозными устройствами.

Еще одна цель изобретения состоит в том, чтобы можно было получить компактный дисковый тормозной блок для рельсовых транспортных средств, в котором нет необходимости добавления вспомогательных приспособлений для выполнения некоторых действий, таких, например, как увеличение тормозного усилия при том же объеме рабочего цилиндра, или предупреждение нежелательного приведения в действие приспособления для восстановления зазора.

Последней, но не наименьшей целью настоящего изобретения является создание компактного дискового тормозного блока для рельсового транспорта, который исключительно прост и эффективен по стоимости как в процессе изготовления, так и при проведении его периодического обслуживания.

Эти цели в соответствии с настоящим изобретением достигаются путем создания компактного блока для создания тормозного усилия, особенно подходящего для использования на железнодорожном транспорте, который описан в пункте 1 формулы изобретения.

Другие особенности изобретения описаны в последующих пунктах формулы изобретения.

Характерные черты и преимущества предложенного компактного блока для создания тормозного усилия, в особенности для железнодорожного транспорта или транспортных средств, движущихся по рельсам, станут яснее из следующего далее описания, данного в качестве не ограничивающего примера со ссылками на прилагаемые упрощенные чертежи, на которых:

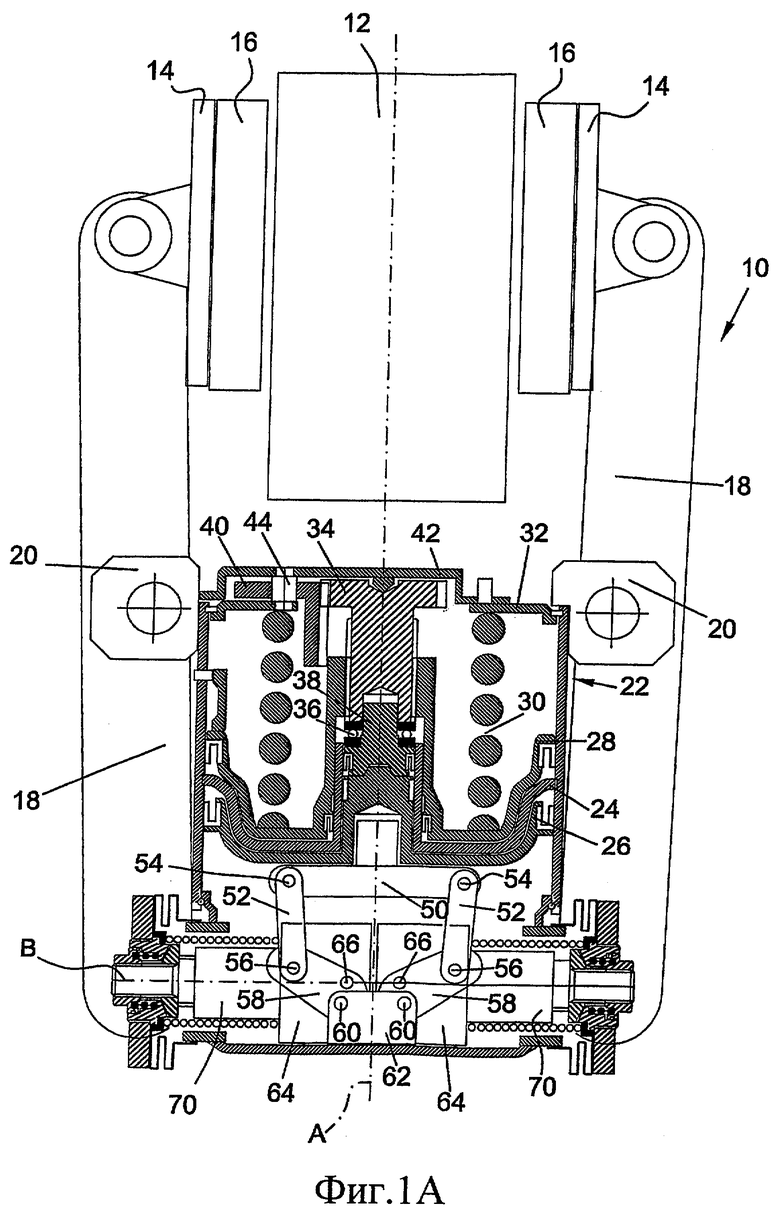

Фиг.1A изображает частичный разрез предложенного компактного дискового тормозного блока, предназначенного для выполнения функций как рабочего тормоза, так и стояночного тормоза;

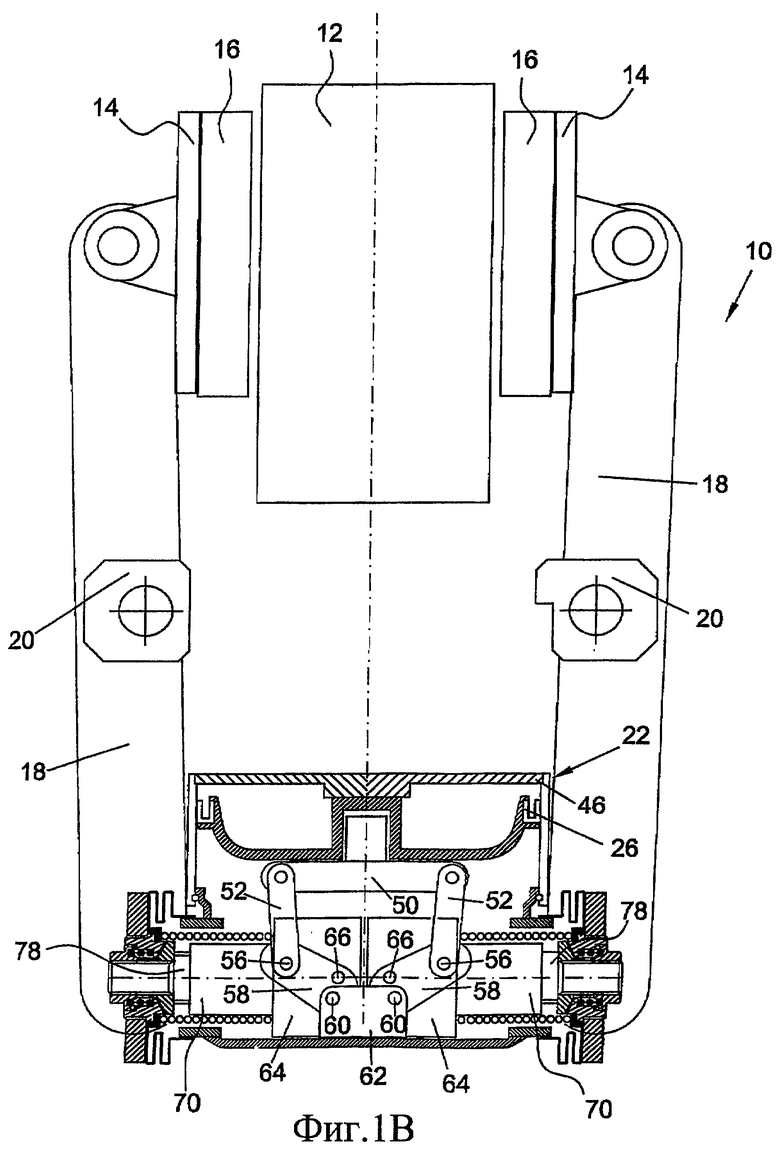

Фиг.1B изображает частичный разрез предложенного компактного дискового тормозного блока, в особенности предназначенного для выполнения функций только рабочего тормоза;

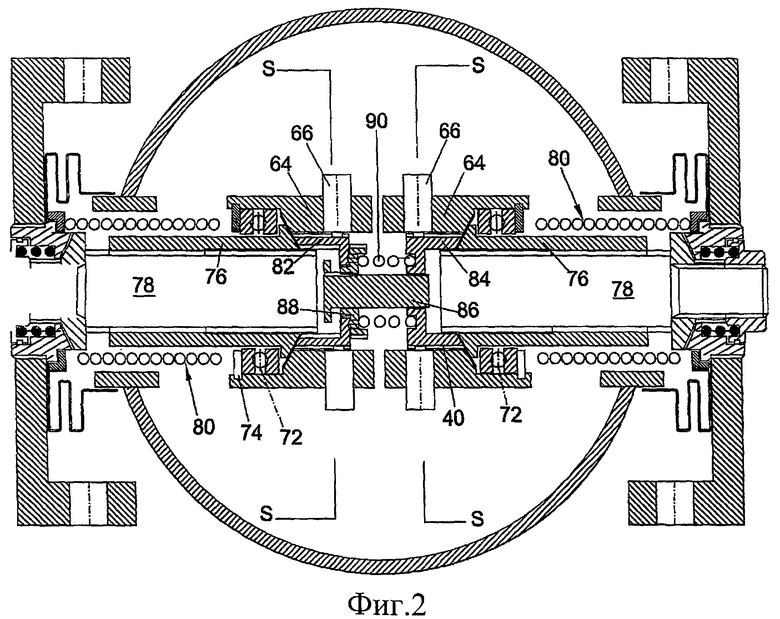

Фиг.2 изображает поперечный разрез предложенного компактного дискового тормозного блока, который иллюстрирует приспособление для приложения тормозного усилия к паре рычагов, за одно с которым выполнены щеки и приспособление для восстановления зазора;

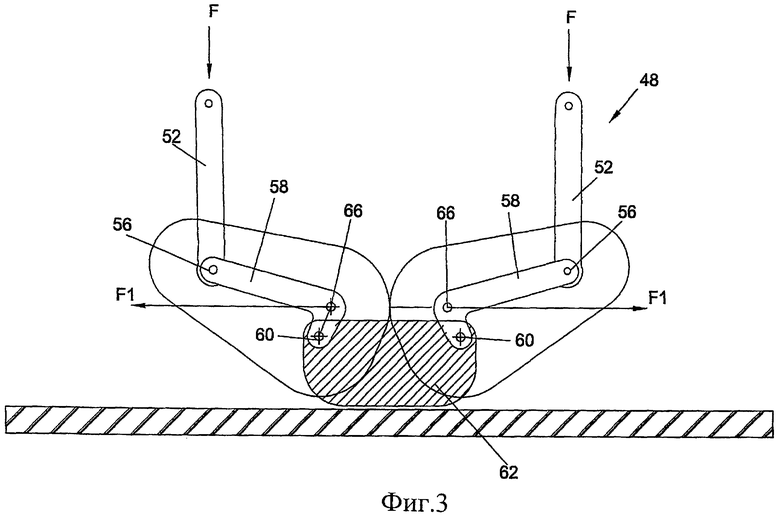

Фиг.3 подробно изображает основанное на первом примерном варианте выполнения приспособление для увеличения тормозного усилия, которым снабжен предложенный компактный дисковый тормозной блок;

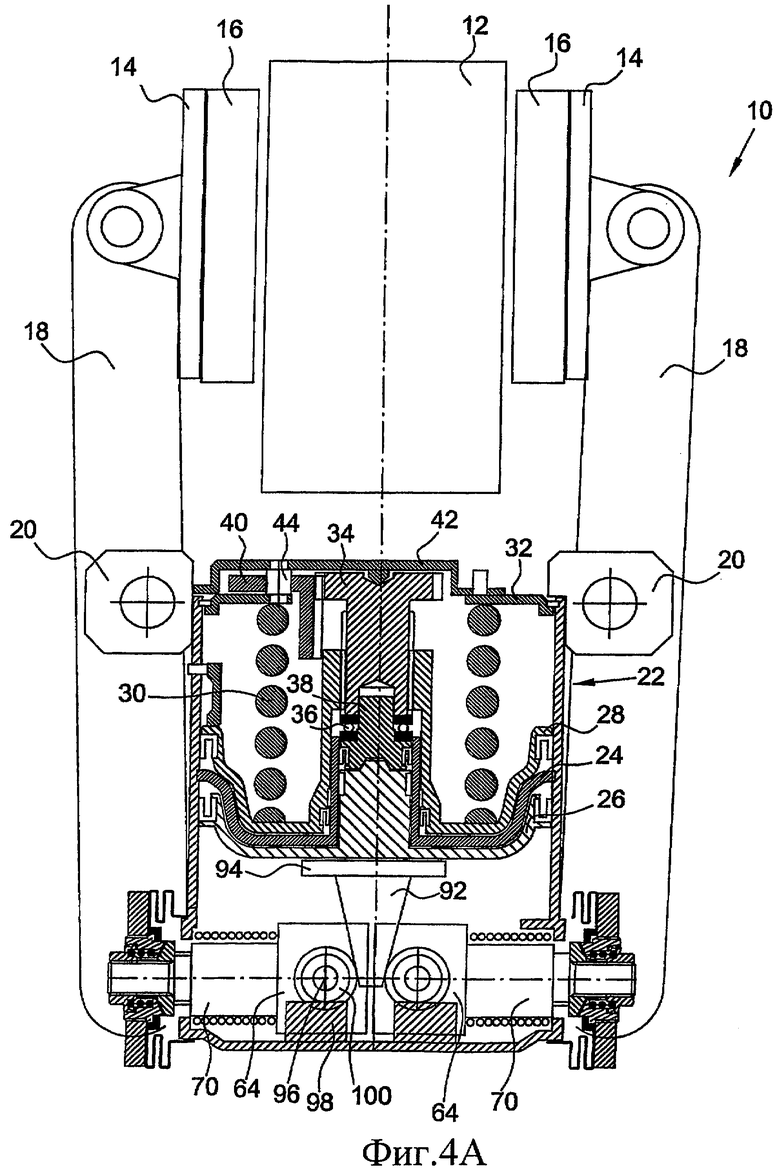

Фиг.4A изображает частичный разрез второго примерного варианта выполнения предложенного компактного дискового тормозного блока, предназначенного для выполнения функций как рабочего тормоза, так и стояночного тормоза;

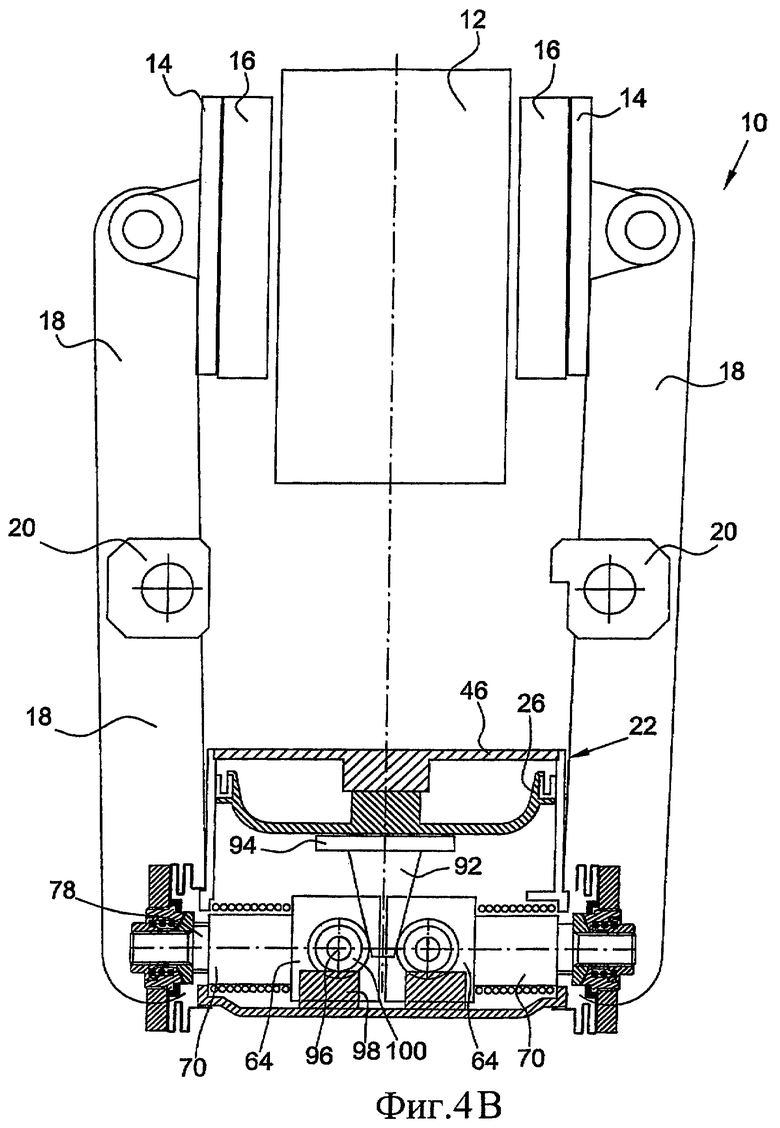

Фиг.4B изображает частичный разрез второго примера варианта выполнения предложенного компактного дискового тормозного блока, в особенности предназначенного для работы в качестве рабочего тормоза; и

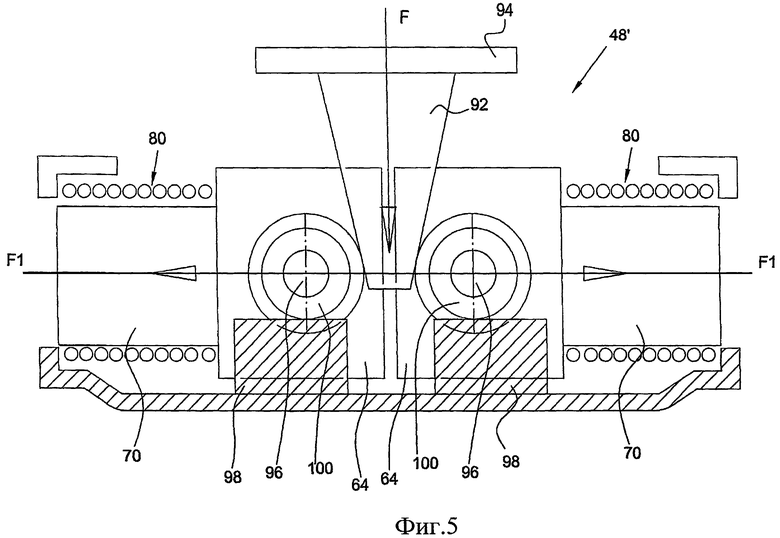

Фиг.5 подробно изображает основанное на втором примере варианта выполнения приспособление для увеличения тормозного усилия, которым снабжен предложенный компактный дисковый тормозной блок.

Как показано, в частности на фиг.1A и 1B прилагаемых чертежей, предпочтительный вариант выполнения компактного тормозного блока, в целом обозначенного номером 10 позиции, предназначен для дискового тормоза 12 транспортного средства, предназначенного для движения по рельсам.

Блок 10 содержит, во-первых, пару щек 14, снабженных соответствующими фрикционными прокладками 16, выполненными с возможностью трения о две противоположные поверхности диска 12, который может быть установлен на оси или же на колесе транспортного средства. Щеки 14 шарнирно присоединены к концам пары рычагов 18, которые, в свою очередь, закреплены с возможностью поворота на соответствующих шарнирах 20, неподвижно соединенных с основным корпусом блока 10, причем рычаги приводятся в действие источником 22 тормозного усилия, в данном случае - пневматическим или гидравлическим рабочим цилиндром.

Узел, состоящий из щек 14, фрикционных прокладок 16 и пары расположенных напротив друг друга рычагов 18, образует действующий тормозной зажим предложенного тормозного блока 10.

Пневматический или гидравлический рабочий цилиндр 22 в варианте выполнения, который предусматривает использование предложенного блока 10 в качестве как рабочего тормоза, так и стояночного тормоза (Фиг.1A), разделен на две камеры разделяющим элементом 24. Поршень 26 для рабочего торможения размещен в одной из камер, а поршень 28 для стояночного торможения - в другой, коаксиально с указанным выше поршнем 26.

В соответствии с особенно предпочтительным примерным вариантом выполнения, приспособление, которое создает усилие для стояночного тормоза, содержит пружину 30, размещенную между поршнем 28 для стояночного торможения и крышкой 32, тогда как узел, который передает усилие от пружины 30 к поршню 26 для рабочего торможения, состоит из приводящего в движение винта 34 с трапецеидальной резьбой и с зубчатой головкой, аксиального подшипника 36, промежуточного элемента 38, стопорного рычага 40, крышки 42 и пальца 44.

С другой стороны, в конфигурации, в которой предусматривается только рабочее торможение (Фиг.1B), рабочий цилиндр 22 ограничен стенкой 46, и в нем расположен единственный поршень 26 для рабочего торможения.

В соответствии с изобретением, поршни 26 и 28 воздействуют на толкающее приспособление 48 для увеличения усилия, созданного внутри рабочего цилиндра 22. Такое приспособление, или соединение 48, иллюстрируемое на фиг.1A и 1B и, подробно, на фиг.3, основанное на его первом примере варианта выполнения, по существу, содержит первый рычаг 50, расположенный перпендикулярно направлению А перемещения поршней 26 и 28, на котором действует поршень 26, опирающийся на него при рабочем торможении, и пару рычагов 52, шарнирно соединенных их первыми концами 54 с противоположными концами рычага 50.

В свою очередь, каждый рычаг 52 дополнительно шарнирно соединен вторым концом 56 с одним рычагом 58 из дополнительной пары рычагов, и наконец два рычага 58 могут поворачиваться вокруг соответствующего пальца 60 на опорной пластине 62, выполненной заодно с основным корпусом рабочего цилиндра 22.

Следовательно, пара рычагов 58 выполнена с возможностью передачи усилия, передаваемого поршнем 26 или поршнем 28, при его наличии, на зажимные устройства 64, каждое из которых соединено с соответствующим рычагом 58 с помощью соответствующего пальца 66.

В качестве альтернативы рычажному толкающему соединению 48, описанному выше, можно использовать более простое толкающее приспособление 48', в котором используется клин, имеющий такое же назначение. Как изображено на фиг.4A и 4B и, более подробно, на фиг.5, толкающее приспособление 48' содержит клиновидный элемент 92, который проходит по существу в направлении А перемещения поршней 26 и 28, и на основание 94 которого воздействует, упираясь в него, поршень 26 при рабочем торможении. Клиновидный элемент 92 действует совместно с парой подшипников 96, расположенных напротив друг друга по обе стороны оси A, шарнирно соединенных с зажимными устройствами 64 и соприкасающихся с соответствующими направляющими 98, выполненными заодно с основным корпусом рабочего цилиндра 22.

Клиновидный элемент 92 передает и увеличивает усилие, передаваемое поршнем 26 или поршнем 28, при его наличии, на подшипники 96, и, последовательно, на зажимные устройства 64.

Назначение зажимных устройств 64 состоит в передаче тормозного усилия, создаваемого внутри рабочего цилиндра 22, на тормозной зажим, в частности, на концы рычагов 18, противоположные тем, к которым прочно прикреплены щеки 14.

В соответствии с изобретением, узел 68 для автоматического регулирования зазоров, которые образованы между фрикционными прокладками 16 и тормозным диском 12, например, вследствие износа самих прокладок 16, состоит из двух приспособлений 70 для регулирования зазора, или компенсаторов износа, расположенных симметрично по отношению к продольной оси А поршней 26 и 28 и выполненных с возможностью действовать в направлении оси В, перпендикулярной указанной оси А.

Основываясь на проиллюстрированном примерном варианте выполнения и, в особенности, на фиг.2 прилагаемых чертежей, каждое приспособление 70 для регулирования зазора содержит элемент 76 с внутренней резьбой, способный воспринимать тормозное усилие каждого зажимного устройства 64, винт 78 с трапецеидальной резьбой, функционально соединенный с элементом 76 и с соответствующим рычагом 18, осевой подшипник 72 и упругое кольцо 74, соосное с зажимным устройством 64 и элементом 76 и расположенное между ними, и спиральную пружину 80, которая воздействует на каждый винт 78 с трапецеидальной резьбой. Элементы 76 с внутренней резьбой и соответствующие винты 78 с трапецеидальной резьбой соединены между собой многозаходной резьбой.

Говоря подробнее, для изменения зазора, имеющегося между фрикционными прокладками 16 и тормозным диском 12, в соответствии с конкретными применениями, как будет пояснено ниже, каждое приспособление 70 для регулирования зазора укомплектовано в части, обращенной в направлении к средней оси A тормозного блока 10, соответствующими расположенными напротив друг друга стопорными втулками 82 и 84, которые под нажимом спиральной пружины 90, расположенной в сжатом состоянии между ними, действуют на элементы 76, упираясь в них.

Стопорные втулки 82 и 84, к тому же, соединены между собой с помощью регулирующего винта 86 и зубчатой втулки 88. Зубчатая втулка 88 может быть использована для регулирования расстояния М между головкой регулирующего винта 86 и передней частью одной из стопорных втулок 82, так что это расстояние М может быть установлено в соответствии с расстоянием, которое желательно поддерживать между диском 12 и фрикционными прокладками 16 при нахождении тормозного блока 10 в нерабочем состоянии.

Ниже со ссылкой, в частности, на примерные варианты выполнения, показанные на фиг.1A и 4A, вкратце описана работа тормозного блока 10, соответствующего представленному изобретению.

Усилие, приводящее в действие рабочий тормоз, создается воздействием сжатого воздуха или, альтернативно, находящейся под давлением гидравлической текучей среды, которая поступает в часть рабочего цилиндра 22, предназначенную для рабочего торможения, через соответствующее входное отверстие (не показано). Воздух или гидравлическая текучая среда действуют на поршень 26 для рабочего торможения, который продвигается вперед внутри цилиндра 22, нажимая на рычаг 50 толкающего соединения 48 для увеличения усилия.

Как изображено на фиг.3, тормозное усилие, передаваемое поршнем 26 на рычаг 50, разделяется на две составляющие F, воздействующие на рычаги 52 и, вследствие этого, с помощью двух дополнительных рычагов 58 это усилие увеличивается и передается через пальцы 66 в направлении оси B (F1 на фиг.3), перпендикулярной оси указанных выше составляющих F, на зажимное устройство 64.

В примерном варианте выполнения, изображенном на фиг.4A, 4B и 5, функцию увеличения тормозного усилия, с другой стороны, выполняет клинообразное приспособление 48'.

Как изображено на фиг.4A и 4B, тормозное усилие, передаваемое поршнем 26 клинообразному элементу 92, перемещает последний вдоль оси A по направлению к подшипникам 96. Поэтому этот клинообразный элемент 92 воздействует на подшипники 96, увеличивая тормозное усилие в различное число раз, зависящее от угла наклона клина 92, с обеспечением его передачи через реакции осевых запирающих дисков 100 подшипников 96, соприкасающихся с направляющими 98, выполненными за одно целое с пластиной основания рабочего цилиндра 22, на зажимное устройство 64 в направлении оси В (F1 на фиг.5), перпендикулярной направлению A, вдоль которого перемещается поршень 26.

Затем от зажимных устройств 64 увеличенное усилие передается непосредственно через два приспособления 70 для восстановления и регулирования зазора на тормозной зажим и, в конечном счете, на фрикционные прокладки 16, которые воздействуют на диск 12.

Когда блок 10 также предназначен для выполнения функции стояночного тормоза и содержит соответствующий поршень 28 (Фиг.1A), тогда сам стояночный тормоз загружается через входное отверстие для сжатого воздуха или гидравлической текучей среды под давлением в часть цилиндра 22, предназначенную для стояночного тормоза. Воздух или гидравлическая текучая среда под давлением толкают поршень 28 для стояночного торможения, который сжимает пружину 30.

Во время этого перемещения поршня 28 приводящий винт 34 с трапецеидальной резьбой и с зубчатой головкой, который соединен с самим поршнем 28 посредством многозаходной резьбы, приводится во вращение. Винт 34 и стопорный рычаг 40 функционально образуют однонаправленное устройство, предотвращающее вращение, так что когда приводящий винт 34 поворачивается, некоторое количество его зубцов удерживается стопорным рычагом 40.

Усилие, приводящее в действие стояночный тормоз, создается пружиной 30 и возникает при выпуске сжатого воздуха или находящейся под давлением гидравлической текучей среды через соответствующее выходное отверстие (не показано) из части цилиндра 22, предназначенной для стояночного тормоза.

Когда поршень 28 для стояночного тормоза перемещается из своего исходного положения, то вследствие однонаправленного предотвращающего вращение соединения со стопорным рычагом 40, вращение винта 34 предотвращено, поэтому сам винт 34 и поршень 28 функционально действуют как одно целое, и винт 34 продвигается вперед.

Винт 34 через аксиальный подшипник 36 и промежуточный элемент 38 передают усилие на поршень 26, предназначенный для рабочего торможения, приводя таким образом в действие стояночный тормоз транспортного средства таким же образом, как имеет место для описанного выше обычного рабочего тормоза.

Действительно, в этом случае тормозное усилие также передается толкающему приспособлению 48 или 48' для увеличения усилия и от него достигает тормозного зажима непосредственно через два расположенных напротив друг друга приспособления 70 для восстановления и регулирования зазора.

В связи с этим следует отметить, что в обоих случаях - и в случае рабочего торможения, и в случае стояночного торможения, тормозное усилие всегда передается на толкающее приспособление 48 или 48' для увеличения усилия исключительно через поршень 26, предназначенный для рабочего торможения.

При подаче воздуха или гидравлической текучей среды под давлением в часть цилиндра 22, предназначенную для стояночного торможения, сам стояночный тормоз может быть полностью выключен, переводя таким образом транспортное средство в состояние нормального движения.

Ниже со ссылкой на фиг.2 проиллюстрирована работа узла 68 для автоматического регулирования зазора, как в случае рабочего торможения, так и в случае стояночного торможения.

Тормозное усилие, которое зажимные устройства 64 получают от толкающего приспособления 48 или 48' для увеличения усилия, следует в направлении стрелок S на фиг.2. После приложения усилия элементы 76 с внутренней резьбой каждого приспособления 70 начинают поступательно перемещаться в том же направлении. Одновременно, под действием усилия пружины 90 стопорные втулки 82 и 84 также начинают удаляться одна от другой.

В то же самое время, когда общее расстояние M, на которое головка регулировочного болта 86 удалена от передней части стопорной втулки 82, будет перекрыто, или, другими словами, когда наступит соприкосновение между головкой болта 86 и передней частью стопорной втулки 82, тогда прекратится изменение расстояния между двумя расположенными против друг друга стопорными втулками 82 и 84, так что, если зажимные устройства 64 продолжают движение вперед, то элементы 76 приспособлений 70 поворачиваются под действием удаления от соответствующих втулок 82 и 84.

Затем, под действием усилий пружин 80, винты 78 с трапецеидальной резьбой выступают из основного корпуса цилиндра 22 в направлении оси В (Фиг.1A), толкая рычаги 18 тормозного захвата таким образом, что поворачивают их относительно их собственных шарниров 20, приближая щеки 14 к тормозному диску 12.

В тот момент, когда фрикционные прокладки 16 соприкасаются с тормозным диском 12, винты 78 прекращают перемещение вперед, соответствующие элементы 76 снова блокируются, и начинается процесс реального торможения.

Изменение зазора, существующего между фрикционными прокладками 16 и тормозным диском 12, происходит вследствие поворота регулировочного винта 86 с поворотом в результате этого зубчатой втулки 88 во время обычных проверочных операций тормозного блока, в результате чего изменяется расстояние М и вслед за этим изменяется размер зазора.

Таким образом, видно, что предложенный компактный блок для создания тормозного усилия, в особенности для железнодорожного транспорта, достиг описанных выше целей, передавая само тормозное усилие, увеличенное с использованием механизмов усиления, описанных выше, непосредственно на два приспособления для восстановления зазора, соединенных с тормозным захватом, на концах которого находятся фрикционные прокладки, которые воздействуют на диск.

Важным преимуществом вследствие использования двух противоположно расположенных приспособлений для восстановления величины зазора является то обстоятельство, что работая независимо, но будучи связанными друг с другом с помощью простых элементов, которые создают возможность их относительных перемещений в пространстве, они автономно компенсируют поперечные перемещения тормозного блока, прочно соединенного с колесной парой или с рамой транспортного средства, по отношению к тормозному диску, закрепленному на оси или на колесе, и они не нуждаются в дополнительном устройстве, предназначенном для предупреждения нежелательного приложения силы приспособления для восстановления зазора в случае поперечного движения тележки во время нормального движения самого транспортного средства. С другой стороны, в известных тормозных блоках нежелательное приложение силы приспособлением для восстановления зазора, предотвращается с помощью сложных узлов, в которых используются механические валы или переключатели.

Благодаря наличию приспособления для увеличения усилия, основанного на применении рычагов или клиньев, которые дают возможность уменьшить эффективную площадь цилиндров, на которую оказывает давление воздух или гидравлическая текучая среда, можно уменьшить объем самих цилиндров с очевидным преимуществом в том, что касается компактности тормозного блока в целом.

Таким образом, получено простое и компактное устройство, которое выполняет многие функции при уменьшенном числе составляющих деталей, также делая его более простым в изготовлении по сравнению с известными тормозными устройствами, так как внутренняя система увеличения усилия состоит из простых рычагов или клиньев, а не из сложных механизмов, основанных по существу на кулачках или эксцентриках.

Следовательно, изобретение нацелено на поддержание высоких эксплуатационных характеристик и, в то же самое время, на снижение стоимости производства и обслуживания благодаря наличию меньшего числа составных деталей.

Предложенный компактный дисковый тормозной блок для транспортных средств, двигающихся по рельсам, выполненный таким образом, может быть встроен и сопряжен, в соответствии с требованиями потребителя, со всеми устройствами, обычно используемыми в рельсовом транспорте, таких, например, как ручное или пневматическое отключение стояночного тормоза, противо-соединительный клапан (клапан-переключатель, который устраняет одновременное действие рабочего тормоза и стояночного тормоза), датчик для указания состояния стояночного тормоза и/или клапана X (необязательное устройство, предназначенное для цилиндров стояночного тормоза, приводимого в действие пружиной, с целью предотвращения неправильного приложения стояночного тормоза во время движения транспортного средства, вызванного недостатком сжатого воздуха в камере стояночного тормоза цилиндра, связанным с неисправностью, например, когда разорвана пневматическая трубка подачи).

Предложенный компактный дисковый тормозной блок для рельсового транспорта, выполненный таким образом, в любом случае может иметь большое количество модификаций и изменений, которые все находятся в пределах объема изобретения.

Более того, на практике используемые материалы, а также размеры деталей и составные части могут быть любыми, соответствующими техническим требованиям.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дисковый тормоз транспортного средства | 1977 |

|

SU976861A3 |

| ТОРМОЗНОЙ ЦИЛИНДР ЕДИНИЦЫ ПОДВИЖНОГО СОСТАВА | 2012 |

|

RU2510343C1 |

| СПОСОБ ДЕЙСТВИЯ АВТОМАТИЧЕСКОГО СТОЯНОЧНОГО ТОРМОЗА | 2002 |

|

RU2235653C2 |

| ТОРМОЗНОЙ БЛОК ДИСКОВОГО ТОРМОЗА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2605663C2 |

| УЗЕЛ ПРИВОДА ДЛЯ АККУМУЛЯТОРНОГО ВИЛЬЧАТОГО ПОГРУЗЧИКА | 2007 |

|

RU2425265C2 |

| ЖЕЛЕЗНОДОРОЖНАЯ СИСТЕМА ТОРМОЖЕНИЯ ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2018 |

|

RU2758219C2 |

| СПОСОБ БЛОКИРОВАНИЯ РАБОТЫ АВТОМАТИЧЕСКОГО СТОЯНОЧНОГО ТОРМОЗА | 2014 |

|

RU2553498C1 |

| ДИСКОВЫЙ ТОРМОЗ С МЕХАНИЗМОМ СТОЯНОЧНОГО ТОРМОЗА | 2005 |

|

RU2288384C2 |

| Стояночный тормоз заднего колеса с механизмом перемещения колодок и суппортом заднего тормоза | 2023 |

|

RU2830014C1 |

| КОМБИНИРОВАННЫЙ ЦИЛИНДР С СИЛОВЫМ ПЕРЕДАТОЧНЫМ МЕХАНИЗМОМ С ПЕРЕМЕННЫМ ПЕРЕДАТОЧНЫМ ОТНОШЕНИЕМ | 2008 |

|

RU2486084C2 |

Изобретение относится к области рельсового транспорта, в частности к встроенным блокам для создания тормозного усилия на колесных парах рельсового транспортного средства. Дисковый тормозной блок содержит пару щек, которые содержат соответствующие фрикционные прокладки, выполненные с возможностью трения о диск. Щеки шарнирно закреплены на концах пары рычагов, которые приводятся в действие источником тормозного усилия, содержащим первый поршень, который перемещается вдоль первой оси (А). Тормозной блок также содержит узел для автоматического регулирования зазоров между фрикционными прокладками и указанным диском. Первый поршень передает тормозное усилие толкающему приспособлению, размещенному внутри указанного источника тормозного усилия и предназначенному для увеличения и передачи указанного усилия, через указанный узел и вдоль второй оси (В), перпендикулярной указанной первой оси (А), на концы указанных рычагов, противоположные концам, на которых шарнирно закреплены указанные щеки. Достигается обеспечение высоких эксплуатационных характеристик дискового тормозного блока в нормальных условиях движения - во время действия рабочего тормоза, и в условиях неподвижности транспортного средства, то есть во время использования блока в качестве стояночного тормоза. 11 з.п. ф-лы, 7 ил.

1. Дисковый тормозной блок (10) для рельсовых транспортных средств, содержащий тормозной зажим, состоящий из пары щек (14), которые содержат соответствующие фрикционные прокладки (16), выполненные с возможностью трения о две противоположные поверхности диска (12), и которые шарнирно закреплены на концах пары рычагов (18), прикрепленных с возможностью поворота на соответствующих шарнирах (20), неподвижно прикрепленных к основному корпусу тормозного блока (10), причем рычаги (18) приводятся в действие источником (22) тормозного усилия, содержащим по меньшей мере один первый поршень (26), который перемещается с совершением возвратно-поступательного перемещения вдоль первой оси (А), причем указанный тормозной блок (10) также содержит узел (68) для автоматического регулирования зазоров между фрикционными прокладками (16) и указанным диском (12), при этом указанный поршень (26) передает тормозное усилие толкающему приспособлению (48; 48'), расположенному внутри указанного источника (22) тормозного усилия и предназначенному для увеличения и передачи указанного усилия, через указанный узел (68) для автоматического регулирования зазоров и вдоль второй оси (В), перпендикулярной указанной первой оси (А), на концы указанных рычагов (18), противоположные концам, на которых шарнирно закреплены указанные щеки (14), отличающийся тем, что узел (68) для автоматического регулирования зазоров содержит два приспособления (70) для регулирования зазора, расположенные симметрично относительно указанной первой оси (А) и выполненные с возможностью приведения в действие в направлении указанной второй оси (В).

2. Тормозной блок (10) по п.1, отличающийся тем, что источник (22) тормозного усилия содержит по меньшей мере один второй поршень (28) для стояночного торможения, коаксиальный с указанным первым поршнем (26).

3. Тормозной блок (10) по п.2, отличающийся тем, что второй поршень (28) передает усилие, обеспечивающее стояночное торможение, толкающему приспособлению (48; 48') через первый поршень (26).

4. Тормозной блок (10) по п.1, отличающийся тем, что толкающее приспособление (48) содержит первый рычаг (50), который расположен перпендикулярно указанной первой оси (А), и на который, упираясь в него, воздействует указанный поршень (26), пару рычагов (52), шарнирно присоединенных своими первыми концами (54) к противоположным концам указанного рычага (50), а вторыми концами (56) - к дополнительной паре рычагов (58), каждый из которых передает тормозное усилие вдоль указанной второй оси (В) на соответствующее приспособление (70) для регулирования зазора.

5. Тормозной блок (10) по п.4, отличающийся тем, что рычаги (58) указанной пары рычагов установлены с возможностью поворота с помощью соответствующих пальцев (60) на опорной пластине (62), выполненной заодно с основным корпусом указанного источника (22) тормозного усилия.

6. Тормозной блок (10) по п.4, отличающийся тем, что каждый из указанных рычагов (58) передает тормозное усилие соответствующему приспособлению (70) для регулирования зазора с помощью зажимного устройства (64), соединенного с соответствующим рычагом (58), с помощью по меньшей мере одного пальца (66).

7. Тормозной блок (10) по п.1, отличающийся тем, что толкающее приспособление (48') содержит по меньшей мере один элемент (92) в форме клина, который проходит по существу вдоль указанной первой оси (А), и на основание (94) которого, упираясь в него, воздействует указанный поршень (26), причем элемент (92) в форме клина взаимодействует по меньшей мере с одной парой подшипников (96), расположенных напротив друг друга относительно указанной первой оси (А) и снабженных соответствующими осевыми стопорными дисками (100), находящимися в контакте с соответствующими направляющими (98), выполненными заодно с основным корпусом источника (22) тормозного усилия, для передачи тормозного усилия вдоль указанной второй оси (В) соответствующему приспособлению (70) для регулирования зазора.

8. Тормозной блок (10) по п.7, отличающийся тем, что каждый из указанных подшипников (96) передает тормозное усилие соответствующему приспособлению (70) для регулирования зазора с помощью зажимного устройства (64), на котором с возможностью поворота установлен один из указанных подшипников (96).

9. Тормозной блок (10) по п.1, отличающийся тем, что каждое приспособление (70) для регулирования зазора содержит элемент (76) с внутренней резьбой, расположенный с возможностью восприятия тормозного усилия от указанного толкающего приспособления (48; 48'), винт (78) с трапецеидальной резьбой, функционально присоединенный к указанному элементу (76) с внутренней резьбой и к соответствующему рычагу (18), и спиральную пружину (80), которая воздействует на указанный винт (78) с трапецеидальной резьбой.

10. Тормозной блок (10) по п.9, отличающийся тем, что каждое приспособление (70) для регулирования зазора в части, обращенной к указанной первой оси (А), содержит соответствующие противоположные стопорные втулки (82, 84), которые упираются в указанные элементы (76) с внутренней резьбой и которые толкаются пружиной (90), находящейся между ними в сжатом состоянии.

11. Тормозной блок (10) по п.10, отличающийся тем, что стопорные втулки (82, 84) соединены друг с другом с помощью регулирующего винта (86) и зубчатой втулки (88).

12. Тормозной блок (10) по п.11, отличающийся тем, что зубчатая втулка (88) выполнена с возможностью приведения в действие для регулирования расстояния (М) между головкой регулирующего винта (86) и передней частью одной из указанных стопорных втулок (82), причем указанное расстояние (М) может быть установлено в соответствии с расстоянием, которое должно поддерживаться между указанным диском (12) и фрикционными прокладками (16) при нахождении тормозного блока (10) в состоянии покоя.

| Способ отделения кобальта от никеля | 1961 |

|

SU139445A1 |

| СПОСОБ И УСТРОЙСТВО КОНТРОЛЯ ЖИВОЙ МАССЫ И ЧИСЛЕННОСТИ ПОГОЛОВЬЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ЖИВОТНЫХ | 2015 |

|

RU2607348C1 |

| Устройство для нанесения полимерных покрытий на длинномерные цилиндрические изделия | 1974 |

|

SU524867A1 |

| US 3926094 A, 16.12.1975 | |||

| US 3334709 A, 08.08.1967 | |||

| US 2911070 A, 03.11.1959 | |||

| GB 525328 A, 26.08.1940 | |||

| ДИСКОВЫЙ ТОРМОЗ ТРАНСПОРТНОГО СРЕДСТВА | 0 |

|

SU383259A1 |

| Дисковый тормоз транспортного средства | 1984 |

|

SU1234258A1 |

Авторы

Даты

2011-10-10—Публикация

2007-07-30—Подача