Область техники

Изобретение относится к области переработки нефти, в частности, к способу и установке гидрирования парафинистой нефти.

Уровень техники

Флюид-каталитический крекинг (ФКК) является одним из наиболее важных средств для облегчения тяжелого топлива. Однако, по мере ухудшения и утяжеления сырья ФКК, рабочие условия становятся все более и более жесткими, а выход и свойства легких продуктов более низкими. Технологии гидрообработки сырья ФКК не только позволяют удалить примеси, такие как сера, азот, металл и т.д., но и могут улучшить показатели крекинга сырья, смягчить жесткость рабочего режима ФКК, улучшить распределение продуктов, улучшить селективность по целевому продукту, снизить выход сухого газа и кокса, повысить экономическую эффективность установки ФКК, снизить содержание серы в готовом продукте и снизить содержание SOx и NOx в регенерируемом отработавшем газе и т.д. Легкий рецикловый газойль (ЛРГ) каталитического крекинга имеет определенное содержание серы и азота, которые находятся в составе органических соединений, и высокое содержание ароматических углеводородов, в частности, бициклических и полициклических ароматических углеводородов. ЛРГ обычно рециркулируют непосредственно в установку ФКК для дальнейшей переработки или гидрируют в установке гидрообработки и затем возвращают в установку ФКК, или обрабатывают в других устройствах, или непосредственно отбирают в качестве продукта.

В CN 103773495 A, CN 101875856 A, CN 102465035 A и CN 1896192 A раскрыт способ смешивания легкого рециклового газойля каталитического крекинга в процессе гидрообработки парафинистой нефти, в основном для получения высококачественного сырья ФКК, или комплексный способ осуществления циркуляции легкого рециклового газойля каталитического крекинга между установкой гидрообработки парафинистой нефти и установкой ФКК для реализации чистого производства на установке ФКК. Однако, поскольку парафинистую нефть непосредственно гидрируют после ее смешивания с легким рецикловым газойлем каталитического крекинга, невозможно эффективно регулировать степень гидрирования легкого рециклового газойля каталитического крекинга; вместо этого необходимо использовать содержание серы или содержание азота в смешанном продукте гидрирования (сырье ФКК) в качестве контрольного индикатора для контроля. Такой подход не является благоприятным для эффективного регулирования получения высококачественного бензина с легким рецикловым газойлем каталитического крекинга.

Вкратце, в существующих технологиях гидрирования легкого рециклового газойля каталитического крекинга и гидрирования парафинистой нефти обычно легкий рецикловый газойль каталитического крекинга непосредственно смешивают в установке гидрообработки для гидрирования, и гидрированную парафинистую нефть и гидрированный легкий рецикловый газойль каталитического крекинга, полученные после смешивания и гидрирования, используют в качестве сырья для установки каталитического крекинга, т.е. легкий рецикловый газойль каталитического крекинга возвращают в установку ФКК после его гидрирования. Поскольку степень гидрирования легкого рециклового газойля каталитического крекинга строго не контролируют, качество полученного в ходе каталитического крекинга бензина не является наилучшим; кроме того, не существует комбинированной технологии обработки объединенных реакционных материалов.

Краткое описание изобретения Для преодоления вышеуказанных недостатков известного уровня техники в настоящем изобретении предложены способ и установка гидрирования парафинистой нефти. В настоящем изобретении парафинистую нефть и легкий рецикловый газойль каталитического крекинга обрабатывают посредством комбинированного способа гидрообработки и гидроочистки с получением высококачественного сырья для ФКК; кроме того, процесс является технологически гибким и потребление энергии является низким.

Для достижения вышеуказанной цели в первом аспекте настоящего изобретения предложен способ гидрирования парафинистой нефти, который включает следующие стадии:

(1) обеспечение контакта парафинистой нефти в качестве сырья и водородсодержащего газа с катализатором первой гидрообработки в условиях первой гидрообработки, разделение первого гидрообработанного потока, полученного в результате контакта, на две части, т.е. первый гидрообработанный поток А и первый гидрообработанный поток Б, и осуществление газожидкостной сепарации первого гидрообработанного потока А с получением первого гидрообработанного газофазного потока и первого гидрообработанного жидкофазного потока;

(2) обеспечение контакта первого гидрообработанного потока Б, первого гидрообработанного жидкофазного потока и водородосодержащего газа с катализатором второй гидрообработки в условиях второй гидрообработки с получением готового гидрообработанного потока, и

(3) обеспечение контакта первого гидрообработанного газофазного потока и легкого рециклового газойля каталитического крекинга с катализатором гидроочистки для проведения реакции гидроочистки в условиях гидроочистки с получением готового гидроочищенного потока.

Предпочтительно способ дополнительно включает разделение легкого рециклового газойля каталитического крекинга с получением легкой фракции и тяжелой фракции, где температура отсечки составляет 245-300°С; стадия (3) включает: обеспечение контакта первого гидрообработанного газофазного потока, тяжелой фракции и водородосодержащего газа с катализатором первой гидроочистки для обеспечения первой реакции гидроочистки в условиях первой гидроочистки с получением первого гидроочищенного потока; затем обеспечение контакта первого гидроочищенного потока, легкой фракции и водородосодержащего газа с катализатором второй гидроочистки с обеспечением второй реакции гидроочистки в условиях второй гидроочистки. Также предпочтительно, температура второй реакции гидроочистки ниже, чем температура первой реакции гидроочистки; еще более предпочтительно, температура второй реакции гидроочистки ниже, чем температура первой реакции гидроочистки на 5-20°С (более предпочтительно на 10-20°С). В предпочтительном воплощении степень гидрирования ароматических углеводородов можно лучше регулировать с получением большего количества моноциклических ароматических углеводородов при условии соответствия требованиям по содержанию серы.

Во втором аспекте в настоящем изобретении предложена установка гидрирования парафинистой нефти, включающая:

первый блок гидрообработки;

газожидкостной сепаратор, предназначенный для осуществления газожидкостной сепарации части первого гидрообработанного потока, полученного в первом блоке гидрообработки, с получением первого гидрообработанного газофазного потока и первого гидрообработанного жидкофазного потока;

второй блок гидрообработки, предназначенный для осуществления второй гидрообработки оставшейся части первого гидрообработанного потока и первого гидрообработанного жидкофазного потока с получением готового гидрообработанного потока;

блок подачи легкого рециклового газойля каталитического крекинга, предназначенный для подачи легкого рециклового газойля каталитического крекинга, и

блок гидроочистки, предназначенный для осуществления гидроочистки легкого рециклового газойля каталитического крекинга, подаваемого с помощью блока подачи легкого рециклового газойля каталитического крекинга, и гидрообработанного газофазного потока с получением готового гидроочищенного потока.

Предпочтительно блок гидроочистки включает первый блок гидроочистки и второй блок гидроочистки, которые расположены последовательно; установка дополнительно включает ректификационную колонну для легкого рециклового газойля каталитического крекинга, расположенную между первым блоком гидроочистки и блоком подачи легкого рециклового газойля каталитического крекинга, для разделения легкого рециклового газойля каталитического крекинга, подаваемого с помощью блока подачи легкого рециклового газойля каталитического крекинга, на легкую фракцию и тяжелую фракцию; тяжелую фракцию и первый гидрообработанный газофазный поток подвергают гидроочистке в первом блоке гидроочистки с получением первого гидроочищенного потока; первый гидроочищенный поток и легкую фракцию подвергают гидроочистке во втором блоке гидроочистки с получением готового гидроочищенного потока.

Требования к качеству продукта, защита окружающей среды и осуществление процесса и т.д. накладывают ограничения на свойства сырья для установки ФКК, особенно ограничения на содержание серы. Более того, распределение и свойства продуктов ФКК меняются в широких пределах из-за различного состава сырья. В результате исследований автор настоящего изобретения установил, что степень гидрирования ароматических соединений легкого рециклового газойля каталитического крекинга оказывает большое влияние на качество бензина ФКК. В частности, моноциклические ароматические углеводороды в бензине являются высокооктановым компонентом, и октановое число бензина ФКК может быть увеличено благодаря увеличению содержания моноциклических ароматических углеводородов в гидрированном легком рецикловом газойле каталитического крекинга. В результате дальнейших исследований, автором настоящего изобретения установлено, что содержание моноциклических ароматических углеводородов в последующем продукте может быть увеличено посредством извлечения газофазного потока из части первого гидроочищенного потока, возможно потому, что извлеченный газофазный поток содержит сероводород и аммиак в определенной концентрации и оказывает ингибирующий эффект, эквивалентный снижению активности катализатора. Таким образом, в условиях гидроочистки степень гидрирования легкого рециклового газойля каталитического крекинга можно регулировать с высокой точностью, и бициклические ароматические углеводороды и полициклические ароматические углеводороды в легком рецикловом газойле каталитического крекинга могут быть гидрированы с образованием моноциклических ароматических углеводородов, при условии удовлетворения требований по содержанию серы, в отличие от чрезмерного гидрирования с получением нафтеновых углеводородов или неполного гидрирования с получением бициклических ароматических углеводородов. Таким образом, когда гидроочищенный продукт возвращают в установку ФКК, содержание ароматических углеводородов в бензине ФКК может быть увеличено и тем самым может быть повышено октановое число бензина ФКК. Кроме того, способ, обеспеченный в настоящем изобретении, позволяет снизить неблагоприятное воздействие сероводорода и аммиака на катализатор второй гидрообработки и является более благоприятным для повышения срока службы катализатора второй гидрообработки.

По сравнению с известным уровнем техники, способ и установка гидрирования парафинистой нефти, обеспеченные в настоящем изобретении, обладают следующими преимуществами.

1. В настоящем изобретении осуществляют по меньшей мере две стадии гидрообработки и осуществляют стадию газожидкостной сепарации и извлечения части гидрообработанного газофазного потока между двумя стадиями гидрообработки для реализации эффективного распределения гидрообработанных потоков, затем полученные потоки обрабатывают посредством комбинированного способа гидрирования, так что могут быть получены готовые продукты с различными параметрами согласно требованиям. В отличие от этого, в известном уровне техники способ гидроочистки и способ гидрообработки используют отдельно, и следовательно, обычно может быть получен только один гидрированный готовый продукт.

2. В настоящем изобретении между двумя стадиями гидрообработки осуществляют газожидкостную сепарацию, извлекают гидрообработанный газофазный поток, полученные посредством гидрообработки парафинистой нефти, смешивают с легким рецикловым газойлем каталитического крекинга и полученную смесь подают для осуществления отдельной реакции гидроочистки. Поскольку извлеченный газофазный поток содержит сероводород и аммиак, он отрицательно влияет на реакцию гидродесульфурирования легко рециклового газойля каталитического крекинга и оказывает ингибирующее действие, которое равноценно снижению активности катализатора. В условиях гидроочистки точно регулируют степень гидроочистки легкого рециклового газойля каталитического крекинга, и бициклические ароматические углеводороды и полициклические ароматические углеводороды в легком рецикловом газойле каталитического крекинга гидрируют с образованием моноциклических ароматических углеводородов, при условии соответствия требованиям по содержанию серы, в отличие от чрезмерного гидрирования с получением нафтеновых углеводородов или неполного гидрирования с получением бициклических ароматических углеводородов. Таким образом, когда гидроочищенный продукт возвращают в блок ФКК, содержание ароматических углеводородов в бензине ФКК может быть увеличено и тем самым может быть повышено октановое число ФКК бензина; что касается гидрообработанной части, поскольку компоненты сероводород и аммиак, полученные посредством реакций гидродесульфурирования и гидроденитрификации в процессе первой гидрообработки, извлекают, и оставшийся поток смешивают с водородосодержащим газом, что эквивалентно снижению парциального давления сероводорода и парциального давления аммиака в процессе второй гидрообработки, т.е. снижению ингибирования активных центров последующего катализатора гидрообработки или повышению активности катализатора второй гидрообработки и смягчению условий операции второй гидрообработки.

3. В настоящем изобретении газофазный поток, извлеченный между двумя стадиями гидрообработки, имеет высокую температуру и высокое давление, и его можно смешать с легким рецикловым газойлем каталитического крекинга после теплообмена и затем непосредственно обеспечить отдельную реакцию гидроочистки; таким образом, тепло, выделяемое гидрообработанным газофазным потоком, может быть полностью утилизировано для осуществления объединенного процесса гидрообработки и гидроочистки.

4. В настоящем изобретении рабочее давление реакционной системы гидрообработки и рабочее давление реакционной системы гидроочистки может быть одинаковым, и для реакционной система гидрообработки и реакционной системы гидроочистки можно использовать один блок сепарации и фракционирования; таким образом, затраты на оборудование и эксплуатационные расходы могут быть значительно снижены.

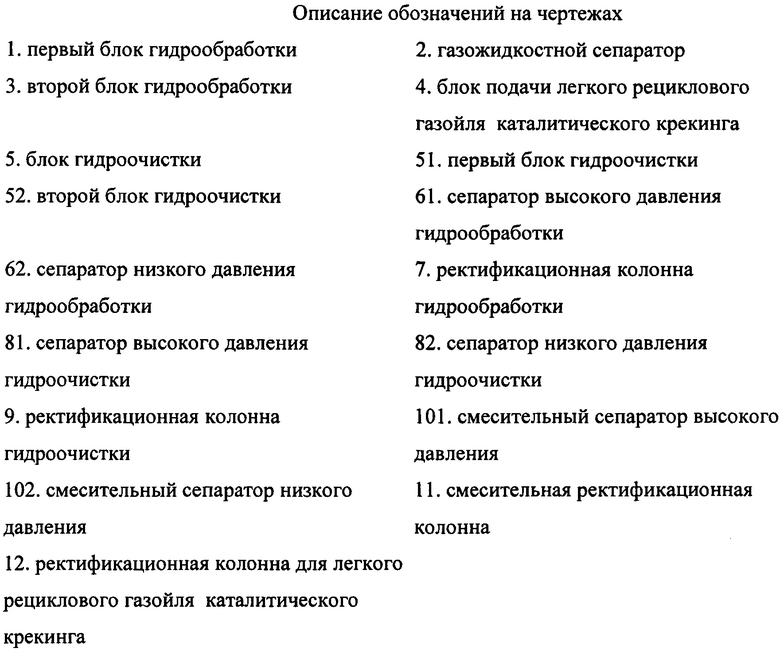

Краткое описание чертежей

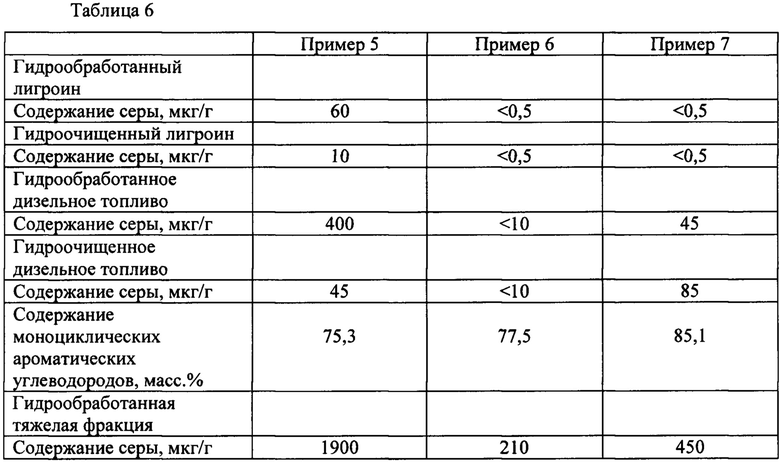

На Фиг. 1 приведена блок-схема установки гидрирования парафинистой нефти, обеспеченной в примере 1 настоящего изобретения;

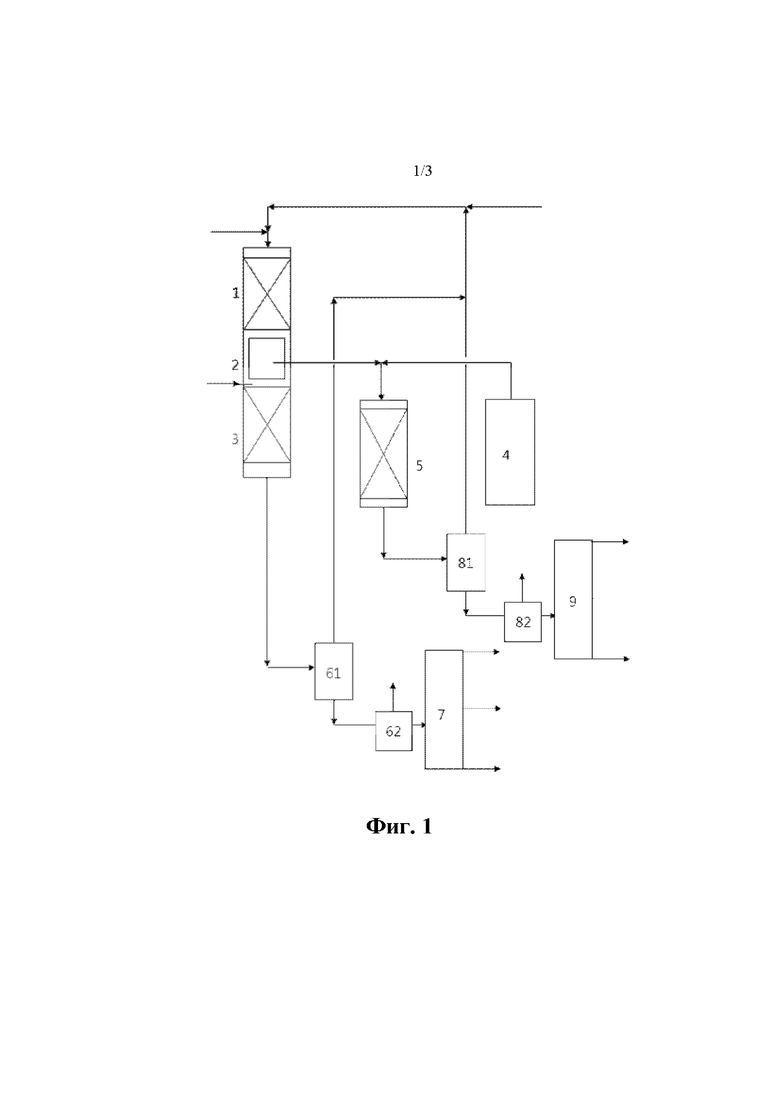

на Фиг. 2 приведена блок-схема установки гидрирования парафинистой нефти, обеспеченной в примере 4 настоящего изобретения;

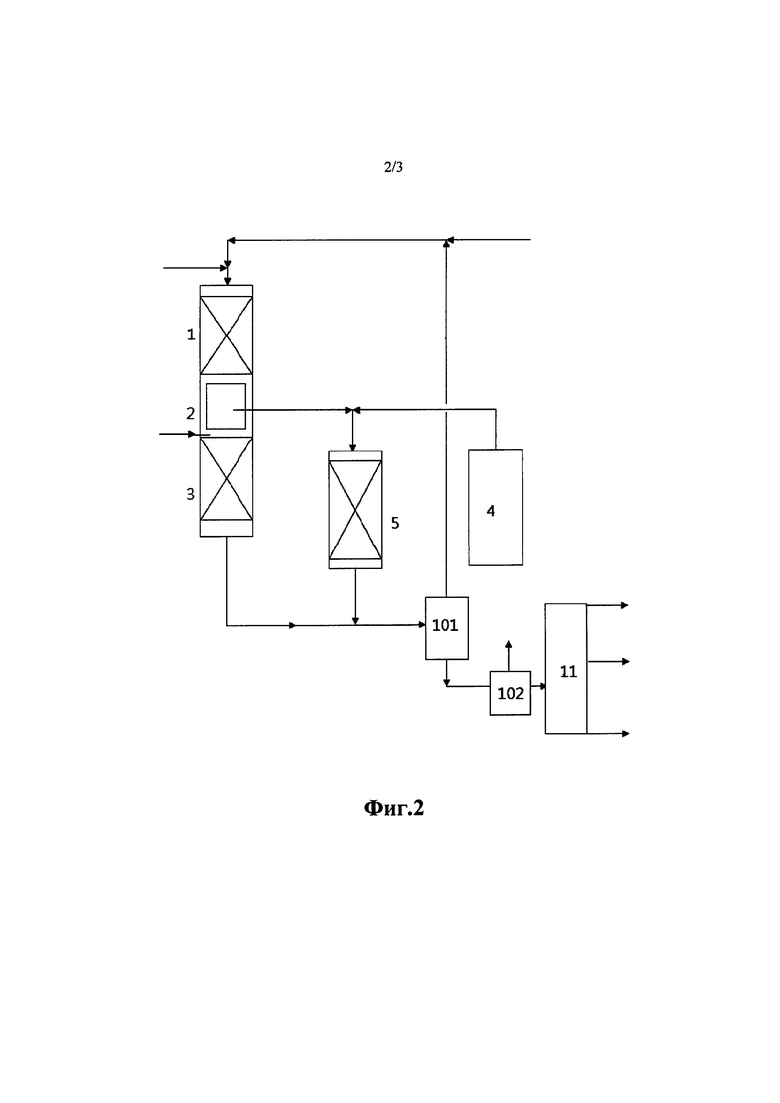

На Фиг. 3 приведена блок-схема установки гидрирования парафинистой нефти, обеспеченной в примере 5 настоящего изобретения.

Подробное описание воплощений

Конечные точки и любое значение в диапазонах, раскрытых в настоящем изобретении, не ограничены точными диапазонами и значениями; вместо этого, эти диапазоны или значения следует понимать как охватывающие значения, близкие к этим диапазонам или значениям. Для числовых диапазонов конечные точки диапазонов и дискретные значения могут быть объединены друг с другом с получением одного или более новых численных диапазонов, которые следует считать конкретно раскрытыми в данном документе.

В первом аспекте настоящего изобретения обеспечивают способ гидрирования парафинистой нефти, включающий следующие стадии:

(1) обеспечение контакта парафинистой нефти в качестве сырья и водородсодержащего газа с катализатором первой гидрообработки в условиях первой гидрообработки, разделение первого гидрообработанного потока, полученного в результате контакта, на две части, т.е. первый гидрообработанный поток А и первый гидрообработанный поток Б и осуществление газожидкостной сепарации первого гидрообработанного потока А с получением первого гидрообработанного газофазного потока и первого гидрообработанного жидкофазного потока;

(2) обеспечение контакта первого гидрообработанного потока Б, первого гидрообработанного жидкофазного потока и водородосодержащего газа с катализатором второй гидрообработки в условиях второй гидрообработки с получением готового гидрообработанного потока, и

(3) обеспечение контакта первого гидрообработанного газофазного потока и легкого рециклового газойля каталитического крекинга с катализатором гидроочистки, обеспечивая реакцию гидроочистки в условиях гидроочистки с получением готового гидроочищенного потока.

В соответствии с настоящим изобретением, предпочтительно начальная температура кипения парафинистой нефти составляет 100-400°С, а конечная температура кипения парафинистой нефти составляет 405-650°С. Например, начальная температура кипения парафинистой нефти составляет 320-345°С, а конечная температура кипения парафинистой нефти составляет 550-620°С.

Парафинистая нефть может быть выбрана из по меньшей мере одного материала из вакуумного газойля (ВГО), тяжелого газойля каталитического крекинга (ТГКК), деасфальтированной нефти (ДАН), каменноугольной смолы, продукта перегонки прямого сжижения угля (ППСУ), продукта перегонки косвенного сжижения угля (ПКСУ), синтетической нефти и нефти из битуминозных сланцев.

Водородсодержащий газ относится к газу, который поставляет водород, и может представлять собой свежий водород, рециркулируемый водород или богатый водородом газ. Водородсодержащий газ на стадии (1) и водородсодержащий газ на стадии (2) в настоящем изобретении могут быть одинаковыми или различными. Специалистам в данной области техники будет очевидно, что означает водородсодержащий газ в настоящем изобретении после ознакомления с технической схемой настоящего изобретения.

В соответствии с настоящим изобретением, катализатор первой гидрообработки и катализатор второй гидрообработки могут быть различными катализаторами гидрообработки, которые традиционно используют в технике; предпочтительно, катализатор первой гидрообработки и катализатор второй гидрообработки содержат носитель и активный компонент соответственно и независимо, где активный компонент выбран из по меньшей мере одного металлического элемента VIB и/или VIII групп, а носитель представляет собой оксид алюминия и/или кремнийсодержащий оксид алюминия. Металлический элемент VIB группы обычно представляет собой Мо и/или W, а металлический элемент VIII группы обычно представляет собой Со и/или Ni.

Предпочтительно, исходя из общей массы катализатора первой гидрообработки и в пересчете на оксид, содержание металлического элемента VIB группы составляет 10-35 масс. %, а содержание металлического элемента VIII группы составляет 3-15 масс. %. Также предпочтительно удельная площадь поверхности катализатора первой гидрообработки составляет 100-650 м2/г, и объем пор катализатора первой гидрообработки составляет 0,15-0,6 мл/г.

Предпочтительно, исходя из общей массы катализатора второй гидрообработки и в пересчете на оксид, содержание металлического элемента VIB группы составляет 10-35 масс. %, а содержание металлического элемента VIII группы составляет 3-15 масс. %. Также предпочтительно удельная площадь поверхности катализатора второй гидрообработки составляет 100-650 м2/г, и объем пор катализатора второй гидрообработки составляет 0,15-0,6 мл/г.

Катализатор первой гидрообработки и катализатор второй гидрообработки могут быть закуплены или получены. Катализатор первой гидрообработки и катализатор второй гидрообработки в настоящем изобретении соответственно и независимо включают, но не ограничены перечисленным, катализаторы гидрообработки 3936, 3996, FF-16, FF-24, FF-26, FF-36, FF-46 и FF-56, выпускаемые Sinopec Dalian (Fushun) Research Institute of Petroleum and Petrochemicals, катализаторы HC-K и HC-P, выпускаемые UOP, катализаторы TK-555 и TK-565, выпускаемые Topsoe, и катализаторы KF-847 и KF-848, выпускаемые Akzo. Катализатор первой гидрообработки и катализатор второй гидрообработки в настоящем изобретении могут быть одинаковыми или различными.

Условия первой гидрообработки и условия второй гидрообработки могут быть традиционными рабочими условиями. Например, условия первой гидрообработки и условия второй гидрообработки соответственно и независимо включают: давление реакции 3-19 МПа, температуру реакции 300-450°С, часовую объемную скорость жидкости 0,2-6 ч-1 и объемное отношение водорода к нефти: 100-2000:1; предпочтительно, условия первой гидрообработки и условия второй гидрообработки соответственно и независимо включают: давление реакции 4-17 МПа; температуру реакции 320-420°С, часовую объемную скорость жидкости 0,4-4 ч-1 и объемное отношение водорода к нефти 400-1500:1, более предпочтительно условия первой гидрообработки и условия второй гидрообработки соответственно и независимо включают: давление реакции 6-17 МПа; температуру реакции 350-385°С, часовую объемную скорость жидкости 0,8-4 ч-1 и объемное отношение водорода к нефти: 700-1500:1. Условия первой гидрообработки и условия второй гидрообработки могут быть одинаковыми или различными.

В соответствии с настоящим изобретением, для лучшей защиты катализатора первой гидрообработки, предпочтительно способ дополнительно включает обеспечение контакта парафинистой нефти с защитным катализатором гидропереработки и затем контакт с катализатором первой гидрообработки. Такое предпочтительное воплощение является более благоприятным для продления срока службы катализатора первой гидрообработки. Более конкретно, защитный катализатор гидропереработки можно загружать поверх слоя катализатора первой гидрообработки. Нет никаких особых требований для защитного катализатора гидропереработки по настоящему изобретению. Другими словами, защитный катализатор гидропереработки может представлять собой любой защитный катализатор гидропереработки, который традиционно используют в технике, таким как катализаторы серии FZC, разработанных Sinopec Dalian (Fushun) Research Institute of Petroleum and Petrochemicals, включая FZC-100, FZC-105 и FZC-106. Для улучшения действия защитного катализатора гидропереработки можно использовать два или более защитных катализаторов гидропереработки, смешанных между собой, в качестве защитного катализатора гидропереработки. Специалист в данной области техники может выбрать защитный катализатор гидропереработки надлежащим образом в соответствии с фактическими условиями.

В соответствии с настоящим изобретением, условия эксплуатации защитного катализатора гидропереработки могут быть традиционными условиями эксплуатации. Например, давление реакции может составлять 3-19 МПа, температура реакции может составлять 280-420°С, часовая объемная скорость жидкости может составлять 0,5-20 ч-1 и объемное отношение водорода к нефти может составлять 100-2000:1.

В соответствии с предпочтительным воплощением настоящего изобретения, на долю первого гидрообработанного потока А приходится 5-95 масс. % от общей массы первого гидрообработанного потока А и перового гидрообработанного потока Б, более предпочтительно 10-80 масс. %, еще более предпочтительно 22-53 масс. %.

В соответствии с настоящим изобретением, газожидкостную сепарацию первого гидрообработанного потока А может быть выполнено в газожидкостном сепараторе. Условия газожидкостной сепарации не ограничены особым образом в настоящем изобретении. Иначе говоря, газожидкостную сепарацию можно выполнять с помощью традиционных в технике технических средств. Газожидкостной сепаратор по меньшей мере включает вход для реагента, трубопровод для жидкой фазы и трубопровод для газовой фазы. Более конкретно, первый гидрообработанный газофазный поток, полученный посредством сепарации, извлекают через трубопровод для газовой фазы, а первый гидрообработанный жидкофазный поток, полученный посредством сепарации, направляют через трубопровод для жидкой фазы в блок для второй реакции гидрообработки.

В соответствии с предпочтительным воплощением настоящего изобретения, гидрообработанный газофазный поток составляет 5-95 об. % водородсодержащего газа на стадии (1), предпочтительно 10-80 об. %, более предпочтительно 20-50 об. %.

В соответствии с настоящим изобретением, легкий рецикловый газойль (ЛРГ) каталитического крекинга не ограничен особым образом. Другими словами, легкий рецикловый газойль каталитического крекинга может быть любым легким рецикловым газойлем каталитического крекинга, традиционно используемым в технике. Например, начальная температура кипения легкого рециклового газойля каталитического крекинга составляет 100-200°С, а конечная температура кипения легкого рециклового газойля каталитического крекинга составляет 320-400°С. Примеры настоящего изобретения описаны на примере легкого рециклового газойля каталитического крекинга с интервалом температур кипения фракции 156-380°С.

В соответствии со способом, описанным в настоящем изобретении, легкий рецикловый газойль каталитического крекинга также может содержать по меньшей мере один материал из легкого рециклового газойля коксования, смолы этиленового крекинга и каменноугольной смолы. Такое воплощение позволяет расширить источники сырья для дизельного топлива, которые содержат большое количество ароматических углеводородов.

В соответствии со способом, обеспеченным в настоящем изобретением, предпочтительно массовое отношение легкого рециклового газойля каталитического крекинга к парафинистой нефти составляет 0,1-3:1, более предпочтительно 0,3-1,1:1.

В соответствии с настоящим изобретением, катализатор гидроочистки может представлять собой любой катализатор гидроочистки, традиционно используемый в технике. Предпочтительно катализатор гидроочистки содержит носитель и активный компонент, где активный компонент выбран по меньшей мере из одного из металлических элементов VIB и/или VIII группы, а носитель представляет собой оксид алюминия и/или кремнийсодержащий оксид алюминия. Металлический элемент VIB группы обычно представляет собой Мо и/или W, а металлический элемент VIII группы обычно представляет собой Со и/или Ni. Предпочтительно, исходя из общей массы катализатора гидроочистки и в пересчете на оксид, содержание металлического элемента VIB группы составляет 10-35 масс. %, а содержание металлического элемента VIII группы составляет 3-15 масс. %. Также предпочтительно удельная площадь поверхности катализатора гидроочистки составляет 100-650 м2/г, и объем пор катализатора гидроочистки составляет 0,15-0,6 мл/г.

Катализатор гидроочистки может быть закуплен или получен. Катализатор гидроочистки в настоящем изобретении включает, но не ограничен перечисленным, катализаторы 3936, FF-14, FF-16, FF-24, FF-26, FF-36, FF-56, FHUDS-5 и FHUDS-7, разработанные Sinopec Dalian (Fushun) Research Institute of Petroleum and Petrochemicals, катализаторы HC-K и HC-P, выпускаемые UOP, катализаторы TK-555 и TK-565, выпускаемые Topsoe, и катализаторы KF-847 и KF-848, выпускаемые Akzo.

В соответствии с настоящим изобретением, условия гидроочистки могут включать давление реакции 3-19 МПа, температуру реакции 260-450°С, часовую объемную скорость жидкости 0,2-6 ч-1, объемное отношение водорода к нефти 100-2000:1, и предпочтительно температура реакции составляет 280-410°С; также предпочтительно, условия гидроочистки включают: давление реакции 4-17 МПа, температуру реакции 300-400°С, часовую объемную скорость жидкости 0,5-5 ч-1 и объемное отношение водорода к нефти 300-1,500:1, еще более предпочтительно, условия гидроочистки включают: давление реакции 6-17 МПа, температуру реакции 340-375°С, часовую объемную скорость жидкости 1,5-5 ч-1 и объемное отношение водорода к нефти 1000-1500:1.

В соответствии с предпочтительным воплощением настоящего изобретения, способ дополнительно включает разделение легкого рециклового газойля каталитического крекинга с получением легкой фракции и тяжелой фракции, где температура отсечки составляет 245-300°С, более предпочтительно 260-280°С; стадия (3) включает обеспечение контакта первого гидрообработанного газофазного потока, тяжелой фракции и водородсодержащего газа с катализатором первым гидроочистки для проведения первой реакции гидроочистки в условиях первой гидроочистки с получением первого гидроочищенного потока; затем обеспечение контакта первого гидроочищенного потока, легкой фракции и водородсодержащего газа с катализатором второй гидроочистки для проведения второй реакции гидроочистки в условиях второй гидроочистки.

Еще более предпочтительно температура второй реакции гидроочистки меньше, чем температура первой реакции гидроочистки; предпочтительно температура второй реакции гидроочистки меньше, чем температура первой реакции гидроочистки на 5-20°С; более предпочтительно температура второй реакции гидроочистки меньше, чем температура первой реакции гидроочистки на 10-20°С.

Тяжелая фракция, полученная разделением исходного легкого рециклового газойля каталитического крекинга, в основном представляет собой полициклические ароматические углеводороды, которые дважды подвергают реакциям гидроочистки, и они являются более благоприятными для достижения цели регулирования степени гидрирования ароматических соединений; бициклические ароматические углеводороды в легкой фракции, полученные разделением легкого рециклового газойля каталитического крекинга, подвергают менее интенсивной (однократной) реакции гидроочистки, и их можно использовать с тяжелой фракцией легкого рециклового газойля каталитического крекинга для дальнейшего достижения цели регулирования степени гидрирования ароматических соединений; а именно, бициклические ароматические углеводороды и полициклические ароматические углеводороды в гидроочищенном легком рецикловом газойле каталитического крекинга умеренно гидрированы с образованием моноциклических ароматических соединений, при условии соответствия требованиям по содержанию серы, и моноциклические ароматические соединения дополнительно обрабатывают порседством ФКК с получением каталитического бензина, который соответствует требованиям по содержанию серы и имеет улучшенное октановое число.

Кроме того, в предпочтительном воплощении настоящего изобретения температура второй реакции гидроочистки ниже, чем температура первой реакции гидроочистки на 5-20°С (более предпочтительно на 10-20°С) и является более благоприятной для реакции гидронасыщения бициклических ароматических углеводородов с образованием моноциклических ароматических углеводородов.

В соответствии с предпочтительным воплощением настоящего изобретения, условия первой гидроочистки и условия второй гидроочистки соответственно и независимо включают: давление реакции 4-17 МПа, температуру реакции 300-400°С, часовую объемную скорость жидкости 0,5-5 ч-1 и объемное отношение водорода к нефти 300-1500:1; предпочтительно, условия первой гидроочистки и условия второй гидроочистки соответственно и независимо включают: давление реакции 6-17 МПа, температуру реакции 340-385°С, часовую объемную скорость жидкости 1,5-5 ч-1 и объемное отношение водорода к нефти 1000-1500:1.

Предпочтительно температура первой реакции гидроочистки составляет 340-395°С, а температура второй реакции гидроочистки составляет 320-385°С, более предпочтительно температура первой реакции гидроочистки составляет 355-375°С, а температура второй реакции гидроочистки составляет 340-365°С.

Также предпочтительно, часовая объемная скорость жидкости первой реакции гидроочистки составляет 0,5-5,0 ч-1 (предпочтительно 1,0-4,0 ч-1, более предпочтительно 1,5-2,1 ч-1), а часовая объемная скорость жидкости второй реакции гидроочистки составляет 1,0-6,0 ч-1 (предпочтительно 1,5-5,0 ч-1, более предпочтительно 3,3-4,5 ч-1).

В соответствии с настоящим изобретением, первую гидрообработку на стадии (1) и вторую гидрообработку на стадии (2) можно выполнять в одном реакторе гидрирования или в двух реакторах гидрирования. В частности, если первую гидрообработку на стадии (1) и вторую гидрообработку на стадии (2) осуществляют в одном реакторе гидрирования, слой катализатора первой гидрообработки и слой катализатора второй гидрообработки располагают последовательно в реакторе гидрирования, и газожидкостной сепаратор может быть расположен между слоем катализатора первой гидрообработки и слоем катализатора второй гидрообработки для осуществления газожидкостной сепарации. Если гидрообработку на стадии (1) и вторую гидрообработку на стадии (2) осуществляют в двух реакторах, первую гидрообработку на стадии (1) можно выполнять в первом реакторе гидрообработки, а вторую гидрообработка на стадии (2) можно выполнять во втором реакторе гидрообработки, причем первый реактор гидрообработки и второй реактор гидрообработки расположены последовательно, и газожидкостной может быть расположен между первым реактором гидрообработки и вторым реактором гидрообработки для осуществления газожидкостной сепарации.

В соответствии с настоящим изобретением, стадию (3) гидроочистки можно выполнять в реакторе гидроочистки, в котором обеспечен слой катализатора гидроочистки. Более того, предпочтительно реакция гидроочистки на стадии (3) включает первую реакцию гидроочистки и вторую реакцию гидроочистки. Первую реакцию гидроочистки и вторую реакцию гидроочистки можно выполнять в одном реакторе гидрирования или двух реакторах гидрирования. В частности, если первую реакцию гидроочистки и вторую реакцию гидроочистки осуществляют в одном реакторе гидрирования, слой катализатора первой гидроочистки и слой катализатора второй гидроочистки располагают последовательно в реакторе гидрирования. Если первую реакцию гидроочистки и вторую реакцию гидроочистки осуществляют в двух реакторах гидрирования, первую реакцию гидроочистки можно выполнять в первом реакторе гидроочистки, вторую реакцию гидроочистки можно выполнять во втором реакторе гидроочистки, и первый реактор гидроочистки и второй реактор гидроочистки располагают последовательно.

В соответствии со способом, обеспеченным в настоящем изобретении, специалист в данной области техники может выполнить сепарацию и фракционирование для готового гидрообработанного потока, полученного на стадии (2) и готового гидроочищенного потока, полученного на стадии (3) в соответствии с конкретными требованиями, чтобы получить конкретные продукты.

В соответствии со способом, обеспеченным в настоящем изобретении, предпочтительно стадия (2) дополнительно включает обработку готового гидрообработанного потока посредством сепарации и фракционирования для получения гидрообработанного богатого водородом газа, гидрообработанного газа,

гидрообработанного лигроина, гидрообработанного дизельного топлива и гидрообработанной тяжелой фракции; более предпочтительно, сепарация на стадии (2) включает сепарацию высокого давления и сепарацию низкого давления, готовый гидрообработанный поток обрабатывают посредством сепарации высокого давления с получением гидрообработанного богатого водородом газа и гидрообработанного отделенного при высоком давлении жидкофазного потока, и затем гидрообработанный отделенный при высоком давлении жидкофазный поток обрабатывают посредством сепарации низкого давления с получением гидрообработанного газа и гидрообработанного жидкофазного потока, и гидрообработанный жидкофазный поток подвергают фракционированию с получением гидрообработанного лигроина, гидрообработанного дизельного топлива и гидрообработанной тяжелой фракции. Сепарация высокого давления может быть выполнена в сепараторе высокого давления, а сепарация низкого давления может быть выполнена в сепараторе низкого давления. Условия сепарации высокого давления и условия сепарации низкого давления не ограничены особым образом в настоящем изобретении. Другими словами, сепарацию высокого давления и сепарацию низкого давления можно осуществить с помощью традиционных в технике технических средств.

Специалист в данной области техники может осуществить фракционирование специально для гидрообработанного жидкофазного потока в соответствии с конкретными требованиями для продуктов. Фракционирование на стадии (2) в настоящем изобретении может быть выполнено в ректификационной колонне гидрообработки и условия фракционирования на стадии (2) не ограничены особым образом, в том случае, когда могут быть получены вышеуказанные продукты. Например, вышеуказанные продукты могут быть получены посредством фракционирования, при котором начальная температура кипения гидрообработанного лигроина может составлять 35-45°С, температура отсечки между гидрообработанным лигроином и гидрообработанным дизельным топливом может составлять 60-180°С, и температура отсечки между гидрообработанным дизельным топливом и гидрообработанный тяжелой фракцией может составлять 330-375°С.

В соответствии со способом, обеспеченным в настоящем изобретении, предпочтительно стадия (3) дополнительно включает обработку готового гидроочищенного потока посредством сепарации и фракционирования с получением гидроочищенного богатого водородом газа, гидроочищенного газа, гидроочищенного лигроина и гидроочищенного дизельного топлива; более предпочтительно сепарация на стадии (3) включает сепарацию высокого давления и сепарацию низкого давления, полученный гидроочищенный поток обрабатывают посредством сепарации высокого давления с получением гидроочищенного богатого водородом газа и гидроочищенного отделенного при высоком давлении жидкофазного потока, и затем гидроочищенный отделенный при высоком давлении жидкофазный поток обрабатывают посредством сепарации низкого давления с получением гидроочищенного газа и гидроочищенного жидкофазного потока, и гидроочищенный жидкофазный поток обрабатывают посредством фракционирования с получением гидроочищенного лигроина и гидроочищенного дизельного топлива. Сепарация высокого давления может быть выполнена в сепараторе высокого давления, а сепарация низкого давления может быть выполнена в сепараторе низкого давления. Условия сепарации высокого давления и условия сепарации низкого давления не ограничены особым образом в настоящем изобретении. Другими словами, сепарацию высокого давления и сепарацию низкого давления можно осуществить с помощью традиционных в технике технических средств.

Специалист в данной области техники может осуществлять фракционирование специально для гидроочищенного жидкофазного потока в соответствии с определенными требованиями для продуктов. Фракционирование на стадии (3) в настоящем изобретении может быть выполнено в ректификационной колонне гидроочистки, и условия фракционирования на стадии (3) не ограничены особым образом, в том случае, когда могут быть получены вышеуказанные продукты. Например, вышеуказанные продукты могут быть получены посредством фракционирования, где начальная температура кипения гидрообработанного лигроина может составлять 35-45°С, а температура отсечки между гидроочищенным лигроином и гидроочищенным дизельным топливом может составлять 60-180°С.

В настоящем изобретении как гидрообработанный газ, так и гидроочищенный газ являются богатыми углеводородами газами. Кроме того, газы могут быть разделены в соответствии с фактическими требованиями с получением требуемых газообразных продуктов.

В соответствии с предпочтительным воплощением настоящего изобретения, способ дополнительно включает рециркуляцию гидрообработанного богатого водородом газа и гидроочищенного богатого водородом газа для обеспечения требуемого водородсодержащего газа. Гидрообработанный богатый водородом газ и гидроочищенный богатый водородом газ можно рециркулировать непосредственно или рециркулировать после десульфуризации.

Гидрообработанный богатый водородом газ и гидроочищенный богатый водородом газ можно соответственно и независимо рециркулировать и повторно использовать на стадии (1) и/или на стадии (2); кроме того, может быть введен свежий водород, если гидрообработанного богатого водородом газа и гидроочищенного богатого водородом газа недостаточно для получения водорода, требующегося для способа, обеспеченного в настоящем изобретении. Специалист в данной области техники может четко понять как подавать рециклом гидрообработанный богатый водородом газ и гидроочищенный богатый водородом газ после изучения технологической схемы настоящего изобретения.

Концентрация водорода в гидрообработанном богатом водородом газе и гидроочищенном богатом водородом газе высока, и концентрация водородсодержащего газа высока и обычно может достигать 85-97 об. % после того, как гидрообработанный богатый водородом газ и гидроочищенный богатый водородом газ смешивают со свежим водородом.

Для дальнейшего упрощения установки предпочтительно гидрообработанный богатый водородом газ и гидроочищенный богатый водородом газ, полученные посредством сепарации высокого давления на стадии (1) и сепарации высокого давления на стадии (2), находятся под одинаковым давлением. В этом предпочтительном воплощении гидрообработанный богатый водородом газ и гидроочищенный богатый водородом газ можно рециркулировать с помощью одной системы.

Гидрообработанный газ, полученный на стадии (2), и гидроочищенный газ, полученный на стадии (3), могут быть отобраны в качестве отдельных продуктов или могут быть смешаны с получением смешанного газообразного продукта.

Гидрообработанный лигроин, полученный на стадии (2), и гидроочищенный лигроин, полученный на стадии (3), могут быть отобраны в качестве отдельных продуктов или могут быть смешаны с получением смешанного лигроинового продукта.

Гидрообработанное дизельное топливо, полученное на стадии (2), и гидроочищенное дизельное топливо, полученное на стадии (3), могут быть отобраны в качестве отдельных продуктов или могут быть смешаны с получением смешанного продукта - дизельного топлива.

Гидрообработанная тяжелая фракция, полученная на стадии (2), может быть использована в качестве сырья для установки ФКК.

В соответствии с настоящим изобретением, для дополнительной экономии капиталовложений в оборудование и эксплуатационных расходов, предпочтительно способ дополнительно включает смешивание готового гидрообработанного потока и готового гидроочищенного потока с получением смешанного потока и затем осуществление сепарации (предпочтительно включающей сепарацию высокого давления и сепарацию низкого давления) и фракционирования смешанного потока; более предпочтительно смешанный поток разделяют посредством сепарации высокого давления с получением смешанного богатого водородом газа и смешанного отделенного при высоком давлении жидкофазного потока, и затем смешанный отделенный при высоком давлении жидкофазный поток разделяют посредством сепарации низкого давления с получением смешанного газа и смешанного жидкофазного потока, и смешанный жидкофазный поток фракционируют с получением смешанного лигроина, смешанного дизельного топлива и смешанной тяжелой фракции. Сепарация высокого давления может быть выполнена в сепараторе высокого давления, а сепарация низкого давления может быть выполнена в сепараторе низкого давления. Условия сепарации высокого давления и условия сепарации низкого давления не ограничены особым образом в настоящем изобретении. Другими словами, сепарацию высокого давления и сепарацию низкого давления можно выполнять с помощь традиционных в технике технических средств.

Специалист в данной области техники может осуществлять фракционирование специально для смешанного жидкофазного потока в соответствии с определенными требованиями для продуктов. Фракционирование может быть выполнено в смесительной ректификационной колонне и условия фракционирования не ограничены особым образом в настоящем изобретении, в том случае, когда могут быть получены вышеуказанные продукты. Например, начальная температура кипения смешанного лигроина может составлять 35-45°С, температура отсечки между смешанным лигроином и смешанным дизельным топливом может составлять 60-180°С, и температура отсечки между смешанным дизельным топливом и смешанной тяжелой фракцией может составлять 330-375°С.

Смешанный газ представляет собой богатый углеводородами газ. Кроме того, газ может быть разделен в соответствии с фактическими требованиями с получением требуемых газообразных продуктов.

В соответствии с предпочтительным воплощением настоящего изобретения, способ дополнительно включает рециркуляцию смешанного богатого водородом газа для обеспечения требуемого водородсодержащего газа. Смешанный богатый водородом газ можно рециркулировать непосредственно или можно рециркулировать после десульфуризации.

Во втором аспекте в настоящем изобретении предложена установка гидрирования парафинистой нефти. Как представлено на Фиг. 1, 2 и 3, установка гидрирования парафинистой нефти включает:

первый блок 1 гидрообработки;

газожидкостной сепаратор 2, предназначенный для осуществления газожидкостной сепарации части первого гидрообработанного потока, полученного в первом блоке 1 гидрообработки, с получением первого гидрообработанного газофазного потока и первого гидрообработанного жидкофазного потока;

второй блок 3 гидрообработки, предназначенный для осуществления в нем второй гидрообработки оставшейся части первого гидрообработанного потока и первого гидрообработанного жидкофазного потока с получением готового гидрообработанного потока;

блок 4 подачи легкого рециклового газойля каталитического крекинга, предназначенный для подачи легкого рециклового газойля каталитического крекинга, и

блок 5 гидроочистки, предназначенный для осуществления в нем гидроочистки легкого рециклового газойля каталитического крекинга, подаваемого с помощью блока 4 подачи легкого рециклового газойля каталитического крекинга, и гидрообработанного газофазного потока с получением готового гидроочищенного потока.

В настоящем изобретении блок подачи 4 легкого рециклового газойля каталитического крекинга не ограничен особым образом, при условии, что он может обеспечивать подачу легкого рециклового газойля каталитического крекинга. Блок подачи 4 легкого рециклового газойля каталитического крекинга может представлять собой резервуар для хранения легкого рециклового газойля каталитического крекинга или устройство для получения легкого рециклового газойля каталитического крекинга.

В соответствии с настоящим изобретением, выход блока подачи 4 легкого рециклового газойля каталитического крекинга соединен со входом блока 5 гидроочистки посредством трубопровода.

В соответствии с установкой, обеспеченной в настоящем изобретении, предпочтительно газожидкостной сепаратор 2 включает вход для реагента, трубопровод для жидкой фазы и трубопровод для газовой фазы; вход для реагента газожидкостного сепаратора 2 соединен с выходом первого блока 1 гидрообработки, гидрообработанный жидкофазный поток направляют во второй блок 3 гидрообработки через трубопровод для жидкой фазы, а первый гидрообработанный газофазный поток направляют в блок 5 гидроочистки через трубопровод для газовой фазы. Часть первого гидрообработанного потока, полученного в первом блоке 1 гидрообработки, обрабатывают посредством газожидкостной сепарации в газожидкостном сепараторе 2 с получением первого гидрообработанного газофазного потока и первого гидрообработанного жидкофазного потока; первый гидрообработанный жидкофазный поток подают через трубопровод для жидкой фазы во второй блок гидрообработки и обрабатывают совместно с оставшейся частью первого гидрообработанного потока посредством второй гидрообработки во втором блоке 3 гидрообработки; первый гидрообработанный газофазный поток направляют через трубопровод для газовой фазы в блок 5 гидроочистки и обрабатывают совместно с легким рецикловым газойлем каталитического крекинга, подаваемым с помощью блока 4 подачи легкого рециклового газойля каталитического крекинга, посредством гидроочистки в блоке 5 гидроочистки.

В соответствии с установкой обеспеченной в настоящем изобретении, размещение первого блока 1 гидрообработки и второго блока 3 гидрообработки не ограничены особым образом. В соответствии с воплощением настоящего изобретения, первый блок 1 гидрообработки и второй блок 3 гидрообработки могут быть расположены в одном реакторе гидрирования; в соответствии с другим воплощением настоящего изобретения, первый блок 1 гидрообработки и второй блок 3 гидрообработки могут быть расположены в разных реакторах гидрирования, соответственно.

В предпочтительном воплощении настоящего изобретения блок 5 гидроочистки включает первый блок 51 гидроочистки и второй блок 52 гидроочистки, которые расположены последовательно, и установка дополнительно включает ректификационную колонну 12 для легкого рециклового газойля каталитического крекинга, расположенную между первым блоком 51 гидроочистки и блоком подачи 4 легкого рециклового газойля каталитического крекинга, для разделения легкого рециклового газойля каталитического крекинга, подаваемого посредством блока подачи легкого рециклового газойля каталитического крекинга, на легкую фракцию и тяжелую фракцию; тяжелую фракцию и первый гидрообработанный газофазный поток подвергают гидроочистке в первом блоке 51 гидроочистки с получением первого гидроочищенного потока; первый гидроочищенный поток и легкую фракцию подвергают гидроочистке во втором блоке 52 гидроочистки с получением готового гидроочищенного потока.

Более конкретно, вход ректификационной колонны 12 для легкого рециклового газойля каталитического крекинга соединен со входом блока подачи 4 легкого рециклового газойля каталитического крекинга через трубопровод, при этом легкий рецикловый газойль каталитического крекинга, подаваемый посредством блока 4 подачи легкого рециклового газойля каталитического крекинга, подают в ректификационную колонну 12 для легкого рециклового газойля каталитического крекинга и там фракционируют с получением легкой фракции и тяжелой фракции. Ректификационная колонна 12 для легкого рециклового газойля каталитического крекинга содержит выход для легкой фракции и выход для тяжелой фракции, при этом выход для тяжелой фракции ректификационной колонны 12 для легкого рециклового газойля каталитического крекинга соединен со входом первого блока 51 гидроочистки, а выход для легкой фракции ректификационной колонны 12 для легкого рециклового газойля каталитического крекинга соединен со входом второго блока 52 гидроочистки.

В соответствии с настоящим изобретением, первый блок 51 гидроочистки и второй блок 52 гидроочистки могут быть расположены в одном реакторе гидрирования или в разных реакторах гидрирования, соответственно. Предпочтительно, первый блок 51 гидроочистки и второй блок 52 гидроочистки расположены в одном реакторе гидрирования.

В соответствии с предпочтительным воплощением, бициклические ароматические углеводороды и полициклические ароматические углеводороды в легком рецикловом газойле каталитического крекинга можно проще умеренно гидрировать с образованием моноциклических ароматических углеводородов, при условии соответствия требованиям по содержанию серы, и затем моноциклические ароматические углеводороды можно дополнительно обрабатывать посредством каталитического крекинга с получением бензина ФКК, который соответствует требованиям по содержанию серы и имеет улучшенное октановое число.

В соответствии с установкой, обеспеченной в настоящем изобретении, специалист в данной области техники может выполнить сепарацию и фракционирование готового гидрообработанного потока, полученного во втором блоке 3 гидрообработки, и готового гидроочищенного потока, полученного в блоке 5 гидроочистки, в соответствии с конкретными требованиями, с получением конкретных продуктов.

В соответствии с воплощением настоящего изобретения, готовый гидрообработанный поток и готовый гидроочищенный поток обрабатывают посредством сепарации и фракционирования, соответственно.

Предпочтительно, установка, обеспеченная в настоящем изобретении дополнительно включает:

сепараторный блок гидрообработки, включающий сепаратор 61 высокого давления гидрообработки и сепаратор 62 низкого давления гидрообработки, соединенные последовательно, где выход второго блока 3 гидрообработки соединен со входом сепаратора 61 высокого давления гидрообработки через трубопровод; готовый гидрообработанный поток разделяют при высоком давлении в сепараторе 61 высокого давления гидрообработки с получением гидрообработанного богатого водородом газа и гидрообработанного отделенного при высоком давлении жидкофазного потока, и затем гидрообработанный отделенный при высоком давлении жидкофазный поток разделяют при низком давлении в сепараторе 62 низкого давления гидрообработки с получением гидрообработанного газа и гидрообработанного жидкофазного потока.

Предпочтительно установка, обеспеченная в настоящем изобретении дополнительно включает ректификационную колонну 7 гидрообработки, в которой вход ректификационной колонны 7 гидрообработки соединен с выходом сепаратора 62 гидрообработки низкого давления через трубопровод, причем гидрообработанный жидкофазный поток фракционируют в ректификационной колонне 7 гидрообработки с получением гидрообработанного лигроина, гидрообработанного дизельного топлива и гидрообработанной тяжелой фракции.

Предпочтительно, установка, обеспеченная в настоящем изобретении также включает сепараторный блок гидроочистки, включающий сепаратор 81 высокого давления гидроочистки и сепаратор 82 низкого давления гидроочистки, соединенные последовательно, где выход блока 5 гидроочистки соединен со входом сепаратора 81 высокого давления гидроочистки через трубопровод; готовый гидроочищенный поток разделяют при высоком давлении в сепараторе 81 высокого давления гидроочистки с получением гидроочищенного богатого водородом газа и гидроочищенного отделенного при высоком давлении жидкофазного потока, и затем гидроочищенный отделенный при высоком давлении жидкофазный поток разделяют при низком давлении в сепараторе 82 низкого давления гидроочистки с получением гидроочищенного газа и гидроочищенного жидкофазного потока.

Предпочтительно установка, обеспеченная в настоящем изобретении, дополнительно включает ректификационную колонну 9 гидроочистки, где вход ректификационной колонны 9 гидроочистки соединен с выходом сепаратора 82 низкого давления гидроочистки через трубопровод; гидроочищенный жидкофазный поток фракционируют в ректификационной колонне 9 гидроочистки с получением гидроочищенного лигроина и гидроочищенного дизельного топлива.

Сепаратор 61 высокого давления гидрообработки и сепаратор 81 высокого давления гидроочистки не ограничены особым образом в настоящем изобретении; другими словами, они могут представлять собой сепараторы высокого давления, традиционно используемыми в технике. Кроме того, сепаратор 62 низкого давления гидрообработки и сепаратор 82 низкого давления гидроочистки не ограничены особым образом, другими словами, они могут представлять собой сепараторы низкого давления, традиционно используемые в технике.

Ректификационная колонна 7 гидрообработки не ограничена особым образом в настоящем изобретении, при условии, что вышеуказанные продукты могут быть получены посредством фракционирования. Специалист в данной области техники может фракционировать гидрообработанный жидкофазный поток конкретно в соответствии с определенными требованиями для продуктов. Продукты, полученные посредством фракционирования гидрообработанного жидкофазного потока, описаны выше и более подробно не обсуждаются в данном документе.

Ректификационная колонна 9 гидроочистки не ограничена особым образом в настоящем изобретении, при условии, что вышеуказанные продукты могут быть получены посредством фракционирования. Специалист в данной области техники может фракционировать гидроочищенный жидкофазный поток конкретно в соответствии с определенными требованиями для продуктов. Продукты, полученные посредством фракционирования гидроочищенного жидкофазного потока, описаны выше и более подробно не обсуждаются в данном документе.

В соответствии с предпочтительным воплощением настоящего изобретения, выход для газовой фазы сепаратора 61 высокого давления гидрообработки и выход для газовой фазы сепаратора 81 высокого давления гидроочистки соединены со входом первого блока 1 гидрообработки и/или входом второго блока 3 гидрообработки соответственно и независимо, для рециркуляции гидрообработанного богатого водородом газа и гидроочищенного богатого водородом газа, чтобы обеспечить водород, необходимый для установки. Выше описан конкретный способ их использования, и он не обсуждается более подробно в данном документе.

В соответствии с другим воплощением настоящего изобретения, готовый гидрообработанный поток и готовый гидроочищенный поток смешивают с получением смешанного потока, и затем смешанный поток обрабатывают посредством разделения и фракционирования. Это воплощение является более благоприятным для сокращения капиталовложений в оборудование.

Предпочтительно установка, обеспеченная в настоящем изобретении, дополнительно включает:

смесительный сепараторный блок и смесительную ректификационную колонну 11, где смесительный сепараторный блок включает смесительный сепаратор 101 высокого давления и смесительный сепаратор 102 низкого давления, соединенные последовательно, и выход смесительного сепаратора 102 низкого давления соединен со входом смесительной ректификационной колонны 11; выход второго блока 3 гидрообработки и выход блока 5 гидроочистки соединены со входом смесительного сепаратора 101 высокого давления; готовый гидрообработанный поток и готовый гидроочищенный поток смешивают и затем разделяют при высоком давлении в смесительном сепараторе 101 высокого давления с получением смешанного богатого водородом газа и смешанного отделенного при высоком давлении жидкофазного потока.

Смешанный отделенный при высоком давлении жидкофазный поток разделяют при низком давлении в смесительном сепараторе 102 низкого давления с получением смешанного газа и смешанного жидкофазного потока.

Смешанный жидкофазный поток фракционируют в смесительной ректификационной колонне 11 с получением смешанного лигроина, смешанного дизельного топлива и смешанной тяжелой фракции.

Смесительный сепаратор 101 высокого давления не ограничен особым образом. Другими словами, смесительный сепаратор 101 высокого давления может представлять собой любой сепаратор высокого давления, традиционно используемый в технике. Аналогично, смесительный сепаратор 102 низкого давления не ограничен особым образом. Другими словами, смесительный сепаратор 102 низкого давления может представлять собой любой сепаратор низкого давления, традиционно используемый в технике.

Смесительная ректификационная колонна 7 не ограничена особым образом в настоящем изобретении, при условии, что вышеуказанные продукты могут быть получены посредством фракционирования. Специалист в данной области техники может фракционировать смешанный жидкофазный поток конкретно в соответствии с определенными требованиями к продуктам. Продукты, полученные посредством фракционирования смешанного жидкофазного потока, описаны выше и не обсуждаются более подробно в данном документе.

В соответствии с предпочтительным воплощением настоящего изобретения, выход для газовой фазы из смесительного сепаратора 101 высокого давления соединен со входом первого блока 1 гидрообработки и/или входом второго блока 3 гидрообработки для рециркуляции смешанного богатого водородом газа, чтобы обеспечить водород, необходимый для установки. Конкретный способ использования описан выше и не обсуждается более подробно в данном документе.

В данном документе далее описаны способ и установка гидрирования парафинистой нефти в воплощении настоящего изобретения со ссылками на Фиг. 3.

(1) Парафинистую нефть и водородсодержащий газ подают в реактор гидрообработки, снабженный первым блоком 1 гидрообработки (слой катализатора первой гидрообработки), вторым блоком 3 гидрообработки (слой катализатора второй гидрообработки) и газожидкостным сепаратором 2, расположенным между первым блоком 1 гидрообработки и вторым блоком 3 гидрообработки. Часть первого гидрообработанного потока (первый гидрообработанный поток А), проходящего через слой катализатора первой гидрообработки, разделяют посредством газожидкостной сепарации в газожидкостном сепараторе 2 с получением первого гидрообработанного газофазного потока и первого гидрообработанного жидкофазного потока;

(2) Оставшуюся часть первого гидрообработанного потока (первый гидрообработанный поток Б), первый гидрообработанный жидкофазный поток и водородсодержащий газ подают в слой катализатора второй гидрообработки с получением готового гидрообработанного потока, готовый гидрообработанный поток подают в сепаратор 61 высокого давления гидрообработки и разделяют посредством сепарации высокого давления с получением гидрообработанного богатого водородом газа и гидрообработанного отделенного при высоком давлении жидкофазного потока, гидрообработанный отделенный при высоком давлении жидкофазный поток подают в сепаратор 62 низкого давления гидрообработки и разделяют посредством сепарации низкого давления с получением гидрообработанного газа и гидрообработанного жидкофазного потока; гидрообработанный жидкофазный поток фракционируют в ректификационной колонне 7 гидрообработки с получением гидрообработанного лигроина, гидрообработанного дизельного топлива и гидрообработанной тяжелой фракции;

(3) Легкий рецикловый газойль каталитического крекинга, подаваемый посредством блока 4 подачи легкого рециклового газойля каталитического крекинга, разделяют в ректификационной колонне 12 для легкого рециклового газойля каталитического крекинга на легкую фракцию и тяжелую фракцию, и тяжелую фракцию и первый гидрообработанный газофазный поток, полученный на стадии (1), подают в блок 5 гидроочистки, снабженный первым блоком 51 гидроочистки (слой катализатора первой гидроочистки) и вторым блоком 52 гидроочистки (слой катализатора второй гидроочистки). Тяжелую фракцию и первый гидрообработанный газофазный поток, полученный на стадии (1), пропускают через слой катализатора первой гидроочистки с получением первого гидроочищенного потока, и первый гидроочищенный поток и легкую фракцию пропускают через слой катализатора второй гидроочистки с получением готового гидроочищенного потока. Готовый гидроочищенный поток подают в сепаратор 81 высокого давления гидроочистки, разделяют посредством сепарации высокого давления с получением гидроочищенного богатого водородом газа и гидроочищенного отделенного при высоком давлении жидкофазного потока, и гидроочищенный отделенный при высоком давлении жидкофазный поток подают в сепаратор 82 низкого давления гидроочистки и разделяют посредством сепарации низкого давления с получением гидроочищенного газа и гидроочищенного жидкофазного потока; гидроочищенный жидкофазный поток фракционируют в ректификационной колонне гидроочистки с получением гидроочищенного лигроина и гидроочищенного дизельного топлива.

Гидрообработанный газ, полученный на стадии (2), и гидроочищенный газ, полученный на стадии (3), могут быть отобраны в качестве отдельных продуктов или могут быть смешаны с получением смешанного газообразного продукта. Гидрообработанный лигроин, полученный на стадии (2), и гидроочищенный лигроин, полученный на стадии (3), могут быть отобраны в качестве отдельных продуктов или могут быть смешаны с получением смешанного лигроинового продукта. Гидрообработанное дизельное топливо, полученное на стадии (2), и гидроочищенное дизельное топливо, полученное на стадии (3), могут быть отобраны в качестве отдельных продуктов или могут быть смешаны с получением смешанного продукта - дизельного топлива. Гидрообработанная тяжелая фракции, полученная на стадии (2), может быть использована в качестве сырья для установки ФКК.

Гидрообработанный богатый водородом газ и гидроочищенный богатый водородом газ подают рециклом и используют совместно со свежим водородом для обеспечения водородсодержащего газа, необходимого для устройства.

Далее настоящее изобретение описано более подробно в примерах, но объем настоящего изобретения не органичен этими примерами.

В последующих примерах защитные катализаторы гидропереработки представляют собой защитные катализаторы гидропереработки FZC-100, FZC-105 и FZC-106, разработанные Sinopec Dalian (Fushun) Research Institute of Petroleum and Petrochemicals;

Первый катализатор гидрообработки и второй катализатор гидрообработки представляют собой катализатор FF-24, разработанный Sinopec Dalian (Fushun) Research Institute of Petroleum and Petrochemicals;

Катализатор гидроочистки представляет собой катализатор FHUDS-5, разработанный Sinopec Dalian (Fushun) Research Institute of Petroleum and Petrochemicals.

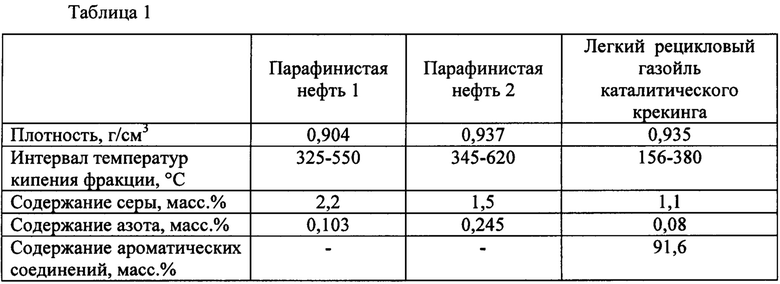

Основные свойства парафинистой нефти и легкого рециклового газойля каталитического крекинга представлены в таблице 1.

Примеры 1-3

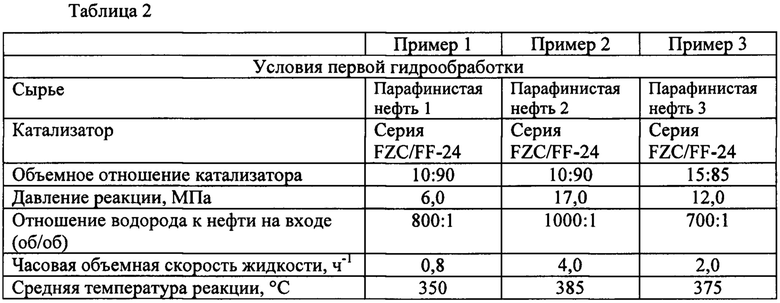

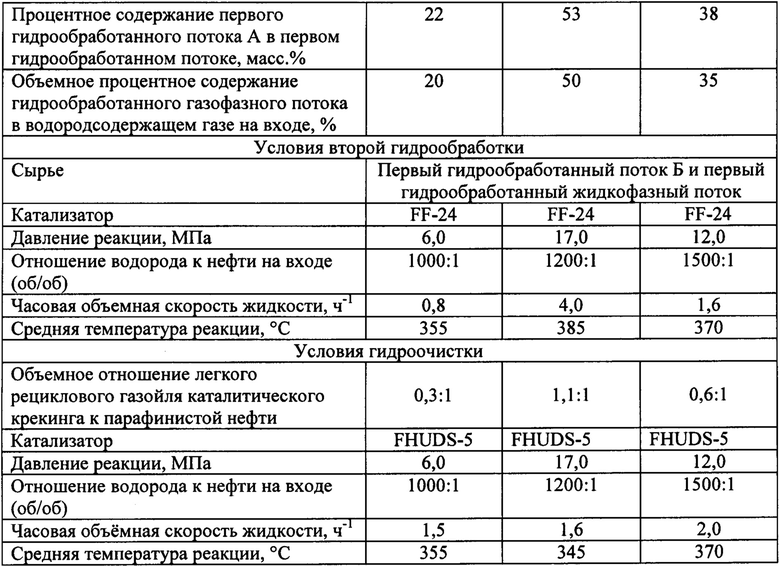

(1) В соответствии с установкой, представленной на Фиг. 1, парафинистую нефть в качестве сырья и водородсодержащий газ подают в реактор гидрообработки, который снабжен первым блоком 1 гидрообработки (слой катализатора первой гидрообработки), вторым блоком 3 гидрообработки (слой катализатора второй гидрообработки) и газожидкостным сепаратором 2, расположенным между первым блоком гидрообработки и вторым блоком 3 гидрообработки. Часть первого гидрообработанного потока (первый гидрообработанный поток А), проходящего через слой катализатора первой гидрообработки, разделяют посредством газожидкостной сепарации в газожидкостном сепараторе 2 с получением первого гидрообработанного газофазного потока и первого гидрообработанного жидкофазного потока. Первые условия гидрообработки представлены в таблице 2.

(2) Оставшуюся часть первого гидрообработанного потока (первый гидрообработанный поток Б), первый гидрообработанный жидкофазный поток и водородсодержащий газ подают в слой катализатора второй гидрообработки с получением готового гидрообработанного потока, готовый гидрообработанный поток подают в сепаратор 61 высокого давления гидрообработки и разделяют посредством сепарации высокого давления с получением гидрообработанного богатого водородом газа и гидрообработанного отделенного при высоком давлении жидкофазного потока, причем гидрообработанный отделенный при высоком давлении жидкофазный поток подают в сепаратор 62 низкого давления гидрообработки и разделяют посредством сепарации низкого давления с получением гидрообработанного газа и гидрообработанного жидкофазного потока; гидрообработанный жидкофазный поток фракционируют в ректификационной колонне 7 гидрообработки с получением гидрообработанного лигроина (интервал температур кипения составляет 38-150°С), гидрообработанного дизельного топлива (интервал температур кипения составляет 150-365°С) и гидрообработанной тяжелой фракции (интервал температур кипения составляет >365°С). Вторые условия гидрообработки представлены в таблице 2;

(3) Легкий рецикловый газойль каталитического крекинга, подаваемый посредством блока подачи 4 легкого рециклового газойля каталитического крекинга, и первый гидрообработанный газофазный поток, полученный на стадии (1), подают в блок 5 гидроочистки, снабженный слоем катализатора гидроочистки, и легкий рецикловый газойль каталитического крекинга и первый гидрообработанный газофазный поток пропускают через слой катализатора гидроочистки с получением готового гидроочищенного потока. Готовый гидроочищенный поток подают в сепаратор высокого давления гидроочистки и разделяют посредством сепарации высокого давления с получением гидроочищенного богатого водородом газа и гидроочищенного отделенного при высоком давлении жидкофазного потока, и гидроочищенный отделенный при высоком давлении жидкофазный поток подают в сепаратор 82 низкого давления гидроочистки и разделяют посредством сепарации низкого давления с получением гидроочищенного газа и гидроочищенного жидкофазного потока; гидроочищенный жидкофазный поток фракционируют в ректификационной колонне 9 гидроочистки с получением гидроочищенного лигроина (интервал температур кипения составляет 38-150°С) и гидроочищенного дизельного топлива (интервал температур кипения составляет>150°С). Условия гидроочистки представлены в таблице 2.

При этом гидрообработанный богатый водородом газ и гидроочищенный богатый водородом газ рециркулируют и используют совместно со свежим водородом, обеспечивая водородсодержащий газ (объемное содержание водорода составляет приблизительно 88-92%), требуемый для установки.

В таблице 2 серия FZC относится к композиту из 10 об. % FZC-100, 30 об. % FZC-105 и 60 o6.%FZC-106.

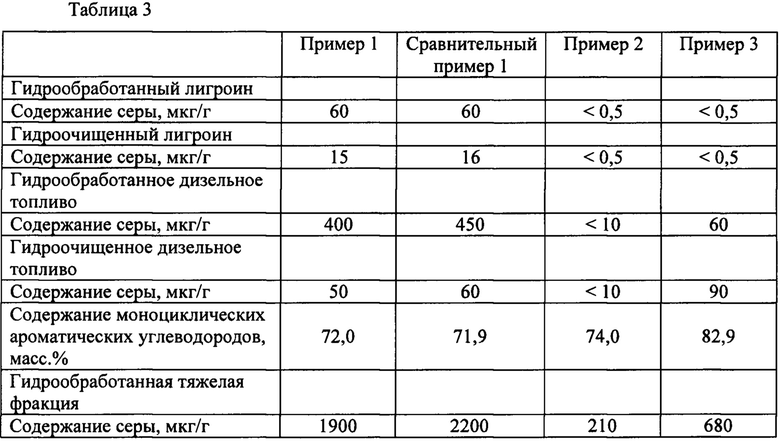

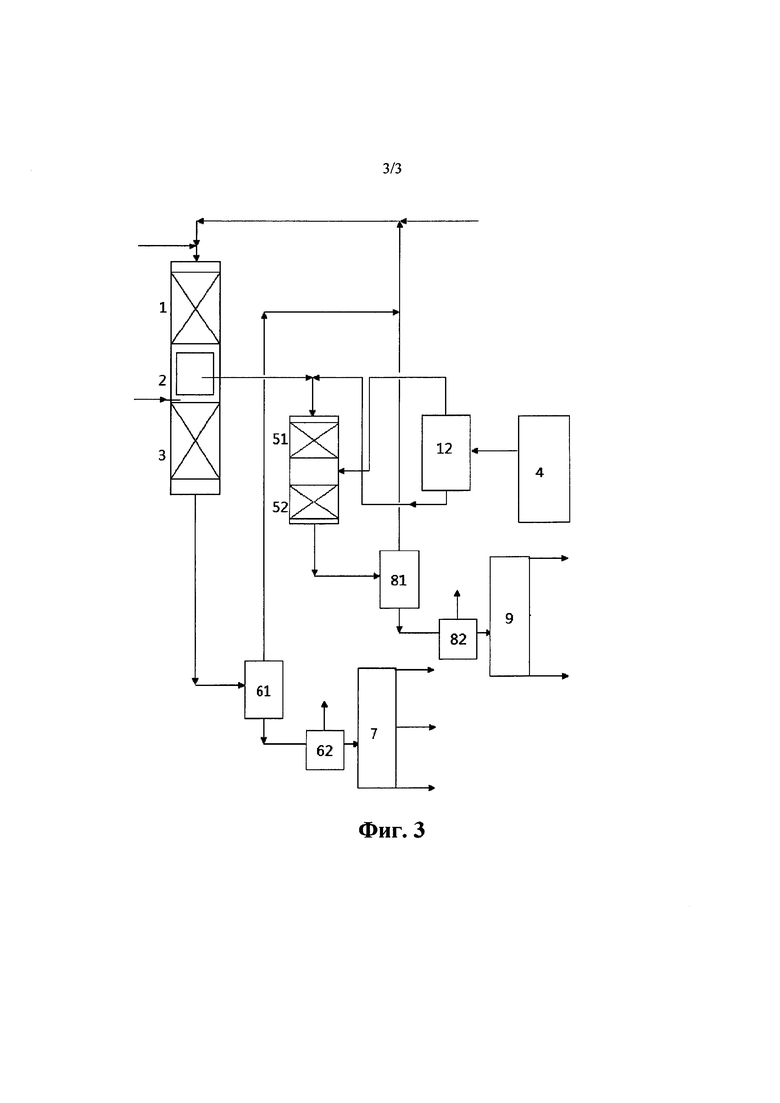

Свойства продуктов, полученных в примерах 1-3, представлены в таблице 3.

Сравнительный пример 1

Парафинистую нефть (парафинистая нефть 1) в качестве сырья и водородсодержащий газ подают в реактор гидрообработки, который снабжен слоем катализатора гидрообработки, и парафинистую нефть и водородсодержащий газ пропускают через слой катализатора гидрообработки для проведения реакции гидрообработки (условия реакции такие же, как условия реакции первой гидрообработки в примере 1) с получением гидрообработанного потока. Гидрообработанный поток разделяют в высокотемпературном сепараторе высокого давления с получением высокотемпературной газовой фазы и жидкой фазы.

Высокотемпературную газовую фазу, полученную посредством сепарации в высокотемпературном сепараторе высокого давления смешивают с легким рецикловым газойлем каталитического крекинга (таким как легкий рецикловый газойль каталитического крекинга в примере 1, массовое отношение легкого рециклового газойля каталитического крекинга к парафинистой нефти составляет 0,3:1), и затем смесь подвергают реакции гидроочистки (условия такие же, как условия в примере 1) в реакторе гидроочистки с получением готового гидроочищенного потока. Готовый гидроочищенный поток разделяют посредством сепарации высокого давления и сепарации низкого давления в соответствии со стадией (3) в примере 1 с получением гидроочищенного богатого водородом газа, гидроочищенного газа и гидроочищенного отделенного при высоком давлении жидкофазного потока. Гидроочищенный отделенный при высоком давлении жидкофазный поток фракционируют в соответствии со стадией (3) в примере 1 с получением гидроочищенного лигроина и гидроочищенного дизельного топлива.

Жидкую фазу, полученную посредством сепарации в высокотемпературном сепараторе высокого давления, подают в ректификационную колонну гидрообработки и фракционируют в соответствии со стадией (2) в примере 1 с получением гидрообработанного лигроина, гидрообработанного дизельного топлива и гидрообработанной тяжелой фракции.

Свойства полученных продуктов представлены в таблице 3.

Пример 4

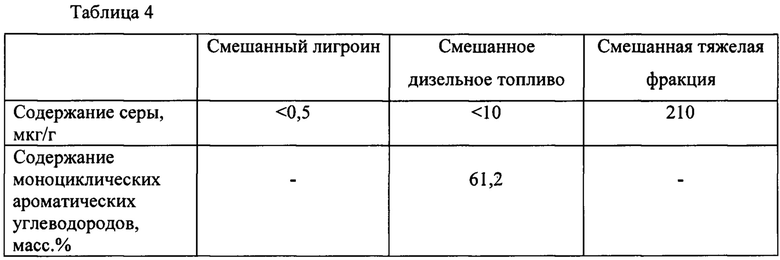

Используют способ, описанный в примере 2, но готовый гидрообработанный поток и готовый гидроочищенный поток смешивают и затем совместно разделяют и фракционируют. Более конкретно:

(1) выполняют в соответствии со стадией (1) в примере 2;

(2) выполняют в соответствии со стадией (2) в примере 2 с получением готового гидрообработанного потока;

(3) выполняют в соответствии со стадией (3) в примере 2 с получением готового гидроочищенного потока;

(4) в соответствии с установкой, представленной на Фиг. 2, готовый гидрообработанный поток, полученный на стадии (2), и готовый гидроочищенный поток, полученный на стадии (3), смешивают с получением смешанного потока, смешанный поток подают в смесительный сепаратор 101 высокого давления для сепарации высокого давления с получением смешанного богатого водородом газа и смешанного отделенного при высоком давлении жидкофазного потока, смешанный отделенный при высоком давлении жидкофазный поток подают в смесительный сепаратор 102 низкого давления для сепарации низкого давления с получением смешанного газа и смешанного жидкофазного потока; смешанный жидкофазный поток фракционируют в смесительной ректификационной колонне 11 с получением смешанного лигроина (интервал температур кипения составляет 38-150°С), смешанного дизельного топлива (интервал температур кипения составляет 150-365°С) и смешанной тяжелой фракции (интервал температур кипения составляет>365°).

При этом смешанный богатый водородом газ рециркулируют и используют совместно со свежим водородом для обеспечения водородсодержащего газа (объемное содержание водорода составляет приблизительно 88-92%), необходимого для установки.

Свойства полученных продуктов представлены в таблице 4.

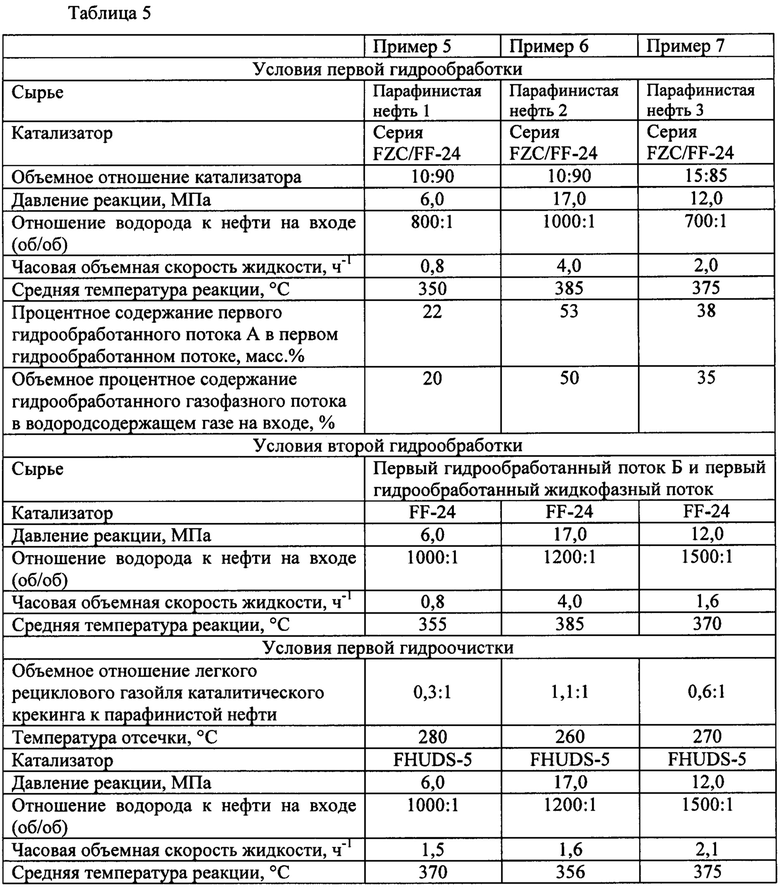

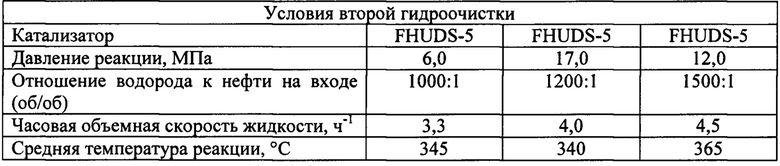

Примеры 5-7

(1) В соответствии с установкой, представленной на Фиг. 3, первую гидрообработку и газожидкостную сепарацию осуществляют в соответствии с примерами 1-3. Условия первой гидрообработки представлены в таблице 5.

(2) Выполняют в соответствии с примерами 1-3. Условия второй гидрообработки представлены в таблице 5.

(3) Легкий рецикловый газойль каталитического крекинга, подаваемый посредством блока 4 подачи легкого рециклового газойля каталитического крекинга, разделяют в ректификационной колонне 12 для легкого рециклового газойля каталитического крекинга на легкую фракцию и тяжелую фракцию. Температура отсечки представлена в таблице 5. Тяжелую фракцию и первый гидрообработанный газофазный поток, полученный на стадии (1), подают в блок 5 гидроочистки, снабженный первым блоком 51 гидроочистки (слой катализатора первой гидроочистки) и вторым блоком 52 гидроочистки (слой катализатора второй гидроочистки). Тяжелую фракцию и первый гидрообработанный газофазный поток, полученный на стадии (1), пропускают через слой катализатора первой гидроочистки с получением первого гидроочищенного потока, и первый гидроочищенный поток и легкую фракцию пропускают через слой катализатора второй гидроочистки с получением готового гидроочищенного потока. Условия первой гидроочистки и условия второй гидроочистки представлены в таблице 5. Сепарацию и фракционирование готового гидроочищенного потока осуществляют в соответствии с примерами 1-3.

При этом гидрообработанный богатый водородом газ и гидроочищенный богатый водородом газ подают рециклом и используют совместно со свежим водородом для обеспечения водородсодержащего газа (объемное содержание водорода составляет приблизительно 88-92%), требующегося для установки.

В таблице 5 серия FZC относится к композиту из 10 об. % FZC-100, 30 об. % FZC-105 и 60 o6.%FZC-106.

Свойства продуктов, полученных в примерах 5-7, представлены в таблице 6.

Из результатов примеров настоящего изобретения видно, что могут быть получены целевые продукты с различными свойствами по требованию с помощью способа и установки гидрирования парафинистой нефти, обеспеченных в настоящем изобретении; кроме того, содержание серы в гидрообработанном лигроине, гидроочищенном лигроине, гидрообработанном дизельном топливе, гидроочищенном дизельном топливе и гидрообработанной тяжелой фракции может быть эффективно снижено, а содержание моноциклических ароматических углеводородов в гидроочищенном дизельном топливе может быть повышено. Таким образом, гидроочищенное дизельное топливо можно использовать в качестве сырья ФКК высокого качества, и может быть повышено содержание ароматических углеводородов в бензине ФКК, когда указанный продукт подают в ФКК блок. Из результатов сравнения примеров 1-3 и примеров 5-7 можно увидеть, что предпочтительное воплощение настоящего изобретения является более благоприятным для снижения содержания серы в продуктах и может быть дополнительно повышено содержание моноциклических ароматических углеводородов в гидроочищенном дизельном топливе.

Хотя выше изобретение подробно писано в некоторых предпочтительных воплощениях со ссылками на прилагаемые чертежи, настоящее изобретение не ограничено этими воплощениями. Могут быть сделаны различные простые изменения, включая сочетания технических признаков различными другими подходящими путями, в соответствии с технологической схемой настоящего изобретения, в объеме технической концепции настоящего изобретения, но такие изменения и сочетания следует считать раскрытыми в настоящем изобретении и попадающими в объем правовой охраны настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и установка гидрокрекинга парафинистой нефти | 2018 |

|

RU2707965C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ГИДРИРОВАНИЯ И СИСТЕМА ДЛЯ ПОЛУЧЕНИЯ ХИМИЧЕСКОГО СЫРЬЯ | 2022 |

|

RU2837852C2 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ НИЗКОСОРТНОГО ИСХОДНОГО СЫРЬЯ В НЕФТЯНОЕ ТОПЛИВО ВЫСОКОГО КАЧЕСТВА | 2009 |

|

RU2497933C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗВЛЕЧЕНИЯ ТЯЖЕЛЫХ ПОЛИЦИКЛИЧЕСКИХ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ ИЗ ПОТОКА ГИДРООБРАБОТКИ | 2011 |

|

RU2531589C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГИДРОКОНВЕРСИИ УГЛЕВОДОРОДОВ | 2015 |

|

RU2705590C2 |

| ИНТЕГРИРОВАННЫЙ СПОСОБ ДЛЯ УВЕЛИЧЕНИЯ ПРОИЗВОДСТВА ОЛЕФИНОВ ПЕРЕРАБОТКОЙ И ОБРАБОТКОЙ ТЯЖЕЛОГО ОСТАТКА КРЕКИНГА | 2017 |

|

RU2733847C2 |

| СПОСОБ КОНВЕРСИИ ПОТОКА УГЛЕВОДОРОДОВ И, ПО УСМОТРЕНИЮ, ПОЛУЧЕНИЯ ПЕРЕРАБОТАННОГО ДИСТИЛЛЯТНОГО ПРОДУКТА | 2013 |

|

RU2565048C1 |

| СПОСОБ И СИСТЕМА ДЛЯ ПОВЫШЕНИЯ КАЧЕСТВА НИЗКОКАЧЕСТВЕННОЙ НЕФТИ | 2017 |

|

RU2759287C2 |

| ГИДРООБРАБОТКА ПРОДУКТОВ ТЕРМИЧЕСКОГО КРЕКИНГА | 2014 |

|

RU2640419C2 |

| ТЕХНОЛОГИЧЕСКОЕ МАСЛО С ВЫСОКИМИ ЭКСПЛУАТАЦИОННЫМИ ХАРАКТЕРИСТИКАМИ | 2016 |

|

RU2726612C2 |

Изобретение относится к области переработки нефти. Способ включает: (1) обеспечение контакта парафинистой нефти в качестве сырья и водородсодержащего газа с катализатором первой гидрообработки, разделение первого гидрообработанного потока, полученного в результате контакта, на две части, т.е. первый гидрообработанный поток А и первый гидрообработанный поток Б, и осуществление газожидкостной сепарации первого гидрообработанного потока А с получением первого гидрообработанного газофазного потока и первого гидрообработанного жидкофазного потока; (2) обеспечение контакта первого гидрообработанного потока Б, первого гидрообработанного жидкофазного потока и водородосодержащего газа с катализатором второй гидрообработки с получением готового гидрообработанного потока, и (3) обеспечение контакта первого гидрообработанного газофазного потока и легкого рециклового газойля каталитического крекинга с катализатором гидроочистки для проведения реакции гидроочистки с получением готового гидроочищенного потока, при этом начальная температура кипения легкого рециклового газойля каталитического крекинга составляет 100-200°С, а конечная температура кипения легкого рециклового газойля каталитического крекинга составляет 320-400°С, первый гидрообработанный поток А составляет 5-95 масс.% от общей массы первого гидрообработанного потока А и первого гидрообработанного потока Б, гидрообработанный газофазный поток составляет 5-95 об.% водородсодержащего газа на стадии (1). Изобретение также касается варианта способа и установок гидрирования парафинистой нефти. Технический результат - получение высококачественного сырья для каталитического крекинга и осуществления технологически гибкого процесса с низким потреблением энергии. 4 н. и 14 з.п. ф-лы, 3 ил., 6 табл., 8 пр.

1. Способ гидрирования парафинистой нефти, включающий следующие стадии:

(1) обеспечение контакта парафинистой нефти в качестве сырья и водородсодержащего газа с катализатором первой гидрообработки в условиях первой гидрообработки, разделение первого гидрообработанного потока, полученного в результате контакта, на две части, т.е. первый гидрообработанный поток А и первый гидрообработанный поток Б, и осуществление газожидкостной сепарации первого гидрообработанного потока А с получением первого гидрообработанного газофазного потока и первого гидрообработанного жидкофазного потока;

(2) обеспечение контакта первого гидрообработанного потока Б, первого гидрообработанного жидкофазного потока и водородсодержащего газа с катализатором второй гидрообработки в условиях второй гидрообработки с получением готового гидрообработанного потока; и