Область техники

Изобретение относится к области переработки нефти, в частности, к способу и установке гидрокрекинга парафинистой нефти.

Уровень техники

Процессы гидрирования являются важным средством облагораживания тяжелой нефти и повышения качества легких фракций нефти. Процессы гидрокрекинга были разработаны быстро из-за их преимуществ, таких как высокая адаптируемость к сырьевым материалам, высокая эксплуатационная гибкость, высокий выход жидких продуктов и высокое качество продукции. В процессах гидрокрекинга используют два типа катализаторов, а именно, катализаторы предварительной обработки перед гидрокрекингом и катализаторы гидрокрекинга, где катализаторы гидрокрекинга могут быть разделены на различные типа катализаторов в соответствии с использованием различных крекирующих компонентов. Основные крекирующие компоненты включают аморфный алюмосиликат, цеолиты Y, бета цеолиты, цеолиты SAPO, цеолиты ZSM-5 и т.д. Когда используют различные типа гидрокрекирующих компонентов, составы и свойства полученных легких нефтяных продуктов также весьма различны, и составы и свойства хвостовых нефтяных фракций также весьма различны.

В CN 103055922 В раскрыт способ получения насыпного катализатора гидрокрекинга. В CN 105018139 В, CN 1293228А, CN 1508225А и CN 104611020 В раскрыт способ гидрокрекинга для получения химического сырья высокого качества при высоком выходе с низким потреблением энергии, в котором используют два различных цеолита Y, смешанных между собой. В таких технологиях в качестве сырья можно использовать парафинистую нефть для получения продуктов высокого качества посредством способа гидрокрекинга, в котором используют катализатор гидрокрекинга, содержащий цеолит Y, при этом хвостовая нефтяная фракция имеет высокое содержание алканов и низкую величину ИКГБ (индекс корреляции Горного бюро) и является высококачественным сырьем для получения этилена посредством парового крекинга, но каждый продукт фракции, полученный посредством гидрокрекинга, получают только с одним набором технических характеристик.

В CN 105582992А раскрыт катализатор гидроизомеризации, способ получения и применение катализатора гидроизомеризации и способ гидроизомеризации хвостовых нефтяных фракций гидрокрекинга. В таком способе можно использовать парафинистая нефть в качестве сырья для получения продуктов высокого качества посредством способа гидрокрекинга, в котором используют катализатор гидрокрекинга, содержащий изомеризующий цеолит, при этом хвостовая нефтяная фракция является сильно изомеризованной, имеет низкую температуру застывания и высокий индекс вязкости и является исходным материалом для получения базового компонента высококачественного смазочного масла, но каждый продукт фракции, полученный посредством гидрокрекинга, получают только с одним набором технических характеристик.

В CN 103394368 В раскрыт катализатор гидрокрекинга легкой нефти, содержащий композиционный цеолит, и способ получения и применение катализатора гидрокрекинга легкой нефти. В CN 103551186 В раскрыт катализатор гидрокрекинга средней нефтяной фракции, содержащий композиционный цеолит, и способ получения и применения катализатора гидрокрекинга средней нефтяной фракции. В US 4837396А раскрыт способ получения композиционного цеолитового катализатора. В таких технологиях возможно использование парафинистой нефти в качестве сырья для получения ряда высококачественных продуктов гидрокрекинга посредством способа гидрокрекинга, в котором используют композиционный цеолитовый катализатор гидрокрекинга, содержащий цеолит Y и изомеризующий цеолит, но каждый фракционный продукт получают только с одним набором технических характеристик.

В CN 1169919C раскрыт способ повышения выхода высококачественного дизельного топлива с дистиллятным топливом. В такой технологии можно использовать парафинистую нефть в качестве сырья для получения ряда высококачественных продуктов гидрокрекинга посредством способа гидрокрекинга, в котором используют катализатор гидрокрекинга, содержащий цеолит Y, и катализатор гидрокрекинга, содержащий изомеризующий цеолит одновременно, но каждый фракционный продукт получают только с одним набором технических характеристик.

Вкратце, из сопоставления существующих технологий гидрокрекинга, в которых используют два различных типа цеолитовых катализаторов, видно, что среди продуктов, полученных посредством технологии гидрокрекинга, в которой используют цеолит Y в качестве катализатора гидрокрекинга, получаемый тяжелый лигроин имеет низкое содержание серы и относительно высокий ароматический потенциал, получаемое реактивное топливо имеет относительно высокую максимальную высоту некоптящего пламени, получаемое дизельное топливо имеет низкое содержание серы и высокое цетановое число, но относительно низкую температуру застывания, хвостовой нефтяной продукты имеет низкое содержание ароматических углеводородов, относительно низкую плотность, относительно низкое значение ИКГБ, но чрезвычайно высокую температуру застывания, обычно более 30°С; среди продуктов, полученных посредством технологии гидрокрекинга, в которой используют изомеризующий цеолитовый катализатор гидрокрекинга, получаемый тяжелый лигроин имеет низкое содержание серы и относительно низкое содержание ароматических соединений, получаемое дизельное топливо имеет низкое содержание серы и низкую температуру застывания, но относительно низкое цетановое число, хвостовая нефтяная фракция имеет относительно высокую плотность, но высокое содержание изомерных углеводородов и чрезвычайно низкую температуру застывания, обычно менее 0°С; среди продуктов, полученных посредством технологии гидрокрекинга, в которой используют композиционный катализатор, включающий цеолит Y и изомеризующий катализатор, или технологии гидрокрекинга, в которой используют катализатор гидрокрекинга, содержащий цеолит Y и катализатор гидрокрекинга, содержащий изомеризующий цеолит, свойства хвостовой нефтяной фракции находятся между свойствами хвостовой нефтяной фракции, полученной с использованием цеолита Y в качестве катализатора гидрокрекинга и свойствами хвостовой нефтяной фракции, полученной с использованием изомеризующего цеолитового катализатора гидрокрекинга. Продукты нефтяной хвостовой фракции, полученные с помощью указанных выше технологий гидрокрекинга, при одинаковой степени превращения довольно сильно отличаются друг от друга, при этом хвостовая нефтяная фракция, полученная с использованием цеолита Y в качестве катализатора, является высококачественным исходным материалом для получения этилена с помощью парового крекинга; хвостовую нефтяную фракцию, полученную с использованием изомеризующего цеолитового катализатора, можно использовать непосредственно для получения базового компонента высококачественных смазочных масел или в качестве исходного материала для получения базового компонента высококачественных смазочных масел; хвостовые нефтяные фракции, полученные с использованием композиционного катализатора, включающего цеолит Y и катализатор изомеризации или с использованием смешанных цеолита Y и изомеризующего цеолита в качестве катализатора гидрокрекинга, можно использовать в качестве исходного материала для получения этилена посредством парового крекинга или в качестве исходного материала для базового компонента высококачественного смазочного масла. Таким образом, когда вышеуказанные способы гидрокрекинга используют по отдельности, могут быть выбраны различные типа катализаторов гидрокрекинга по требованию, или могут быть использованы два типа композиционных цеолитовых катализаторов, или могут быть использованы два типа катализаторов гидрокрекинга, смешанных друг с другом, но эти способы позволяют получить хвостовые нефтяные фракции только со специфическими свойствами, в зависимости от концертного способа, т.е. технологическая гибкость является не вполне неудовлетворительной.

Краткое описание изобретения

Для преодоления указанных выше недостатков известного уровня техники, в настоящем изобретении обеспечивают способ и установку гидрокрекинга парафинистой нефти. В настоящем изобретении, посредством комбинированного способа гидрокрекинга с использованием катализатора гидрокрекинга и гидрокрекинга с изомеризацией с использованием катализатора гидрокрекинга с изомеризацией, из парафинистой нефти могут быть получены лигроин, высококачественное реактивное топливо, высококачественное дизельное топливо, высококачественный исходный материал для получения этилена посредством парового крекинга, в особенности, материал для получения высококачественного базового компонента смазочного масла, которые имеют разные характеристики.

Для обеспечения вышеуказанной цели, в первом аспекте настоящего изобретения предложен способ гидрокрекинга парафинистой нефти, включающий:

(1) обеспечение контакта парафинистой нефти в качестве сырья и потока водородсодержащего материала с катализатором предварительной гидрообработки в условиях предварительной гидрообработки с получением потока предварительно гидрообработанного материала;

(2) обеспечение контакта потока предварительно гидрообработанного материала и потока водородсодержащего материала с катализатором первого гидрокрекинга для проведения реакции первого гидрокрекинга в условиях первого гидрокрекинга с получением первого потока материала, подвергнутого гидрокрекингу, и разделение первого потока материала, подвергнутого гидрокрекингу, на две части, т.е. на первый потокА материала, подвергнутого гидрокрекингу, и первый поток Б материала, подвергнутого гидрокрекингу;

(3) обеспечение контакта первого потока Б материала, подвергнутого гидрокрекингу, и потока водородсодержащего материала с катализатором второго гидрокрекинга для проведения реакции второго гидрокрекинга в условиях второго гидрокрекинга с получением второго материала, подвергнутого гидрокрекингу, и затем разделение и фракционирование второго материала, подвергнутого гидрокрекингу, с получением хвостового нефтепродукта гидрокрекинга, и

(4) обеспечение контакта первого потока А материала, подвергнутого гидрокрекингу, по меньшей мере части хвостового нефтепродукта гидрокрекинга и потока водородсодержащего материала с катализатором гидрокрекинга с изомеризацией для проведения реакции гидрокрекинга с изомеризацией в условиях гидрокрекинга с изомеризацией с получением потока материала, подвергнутого гидрокрекингу с изомеризацией, и затем разделение и фракционирование потока материала, подвергнутого гидрокрекингу с изомеризацией.

Предпочтительно способ дополнительно включает разделение первого потока А материала, подвергнутого гидрокрекингу, посредством газожидкостной сепарации с получением первого потока газофазного материала, подвергнутого гидрокрекингу, и первого потока жидкофазного материала, подвергнутого гидрокрекингу; введение первого потока газофазного материала, подвергнутого гидрокрекингу, на стадию (3) для осуществления реакции второго гидрокрекинга; обеспечение контакта первого потока жидкофазного материала, подвергнутого гидрокрекингу, по меньшей мере части хвостового нефтепродукта гидрокрекинга и потока водородсодержащего материала с катализатором гидрокрекинга с изомеризацией на стадии (4) для осуществления реакции гидрокрекинга с изомеризацией.

Предпочтительно первый катализатор гидрокрекинга и второй катализатор гидрокрекинга соответственно и независимо содержат цеолит Y.

Предпочтительно катализатор гидрокрекинга с изомеризацией содержит бета цеолит и/или цеолит SAPO.

Во втором аспекте настоящего изобретения предложена установка гидрокрекинга парафинистой нефти, включающая:

блок предварительной гидрообработки;

первый блок гидрокрекинга, в котором поток предварительно гидрообработанного материала, получаемый из блока предварительной гидрообработки, обрабатывают посредством первого гидрокрекинга с получением первого потока материала, подвергнутого гидрокрекингу;

второй блок гидрокрекинга, в котором часть первого потока материала, подвергнутого гидрокрекингу, обрабатывают посредством второго гидрокрекинга с получением второго потока материала, подвергнутого гидрокрекингу;

сепараторный блок гидрокрекинга, в котором разделяют второй поток материала, подвергнутого гидрокрекингу, с получением обогащенного водородом газа, подвергнутого гидрокрекингу, газообразного продукта гидрокрекинга и потока жидкофазного материала, подвергнутого гидрокрекингу;

ректификационную колонну гидрокрекинга, в которой поток жидкофазного материала, подвергнутого гидрокрекингу, фракционируют с получением хвостового нефтепродукта гидрокрекинга;

реактор гидрокрекинга с изомеризацией, в котором оставшуюся часть первого потока материала, подвергнутого гидрокрекингу и по меньшей мере часть хвостового нефтепродукта гидрокрекинга обрабатывают посредством гидрокрекинга с изомеризацией с получением потока материала, подвергнутого гидрокрекингу с изомеризацией;

сепараторный блок гидрокрекинга с изомеризацией, в котором поток материала, подвергнутый гидрокрекингу с изомеризацией, разделяют с получением обогащенного водородом газа, подвергнутого гидрокрекингу с изомеризацией, газообразного продукта гидрокрекинга с изомеризацией и потока жидкофазного материала, подвергнутого гидрокрекингу с изомеризацией, и

ректификационную колонну гидрокрекинга с изомеризацией, в которой фракционируют поток жидкофазного материала, подвергнутого гидрокрекингу с изомеризацией.

Предпочтительно установка дополнительно включает газожидкостной сепаратор, предназначенный для осуществления газожидкостной сепарации оставшейся части первого потока материала, подвергнутого гидрокрекингу, с получением первого потока газофазного материала, подвергнутого гидрокрекингу, и первого потока жидкофазного материала, подвергнутого гидрокрекингу, причем поток газофазного материала, подвергнутого гидрокрекингу, подают во второй блок гидрокрекинга, а первый поток жидкофазного материала, подвергнутого гидрокрекингу, подают в реактор гидрокрекинга с изомеризацией.

В настоящем изобретении когда парафинистую нефть пропускают через катализатор предварительной гидрообработки, из парафинистой нефти эффективно удаляют S, N, О и другие примеси, и ароматические углеводороды насыщаются водородом до определенной степени; когда поток предварительно гидрообработанного материала пропускают через первый катализатор гидрокрекинга, циклические углеводороды в потоке предварительно гидрообработанного материала частично вступают в реакцию раскрытия кольца, ароматические углеводороды дополнительно насыщаются водородом и крупные молекулы распадаются на небольшие молекулы; часть первого потока материала, подвергнутого гидрокрекингу, дополнительно подвергают гидрокрекингу с получением реактивного топлива, дизельного топлива и хвостового нефтепродукта, который имеет высокое содержание н-алканов и низкое содержание ароматических углеводородов; оставшуюся часть первого потока материала, подвергнутого гидрокрекингу и по меньшей мере часть хвостового нефтепродукта гидрокрекинга, подвергают гидрокрекингу с изомеризацией, когда их пропускают через катализатор гидрокрекинга с изомеризацией, с получением продуктов гидрокрекинга с изомеризацией с высоким содержанием изоалканов; в частности, дизельное топливо имеет низкую температуру застывания, и хвостовой нефтепродукт имеет низкую температуру застывания и высокий индекс вязкости; кроме того, посредством гидрокрекинга с изомеризацией хвостового нефтепродукта гидрокрекинга может быть повышено содержание изоалканов в хвостовом нефтепродукте, при этом может быть снижено содержание ароматических углеводородов и содержание полициклического нафтена в хвостовом нефтепродукте и также может быть снижен индекс вязкости хвостового нефтепродукта, подвергнутого гидрокрекингу с изомеризацией.

По сравнению с известным уровнем техники, способ и установка гидрокрекинга парафинистой нефти, обеспеченные в настоящем изобретении, имеют следующие преимущества.

1. Способ, обеспеченный в настоящем изобретении, включает две стадии гидрокрекинга. Посредством разделения первого потока материала, подвергнутого гидрокрекингу, на две части в течение обработки, потоки материала, подвергнутого гидрокрекингу могут быть эффективно распределены без специальных технологических операций; затем полученные материалы подвергают различным процессам гидрокрекинга (вторая реакция гидрокрекинга и реакция гидрокрекинга с изомеризацией), чтобы гибко получить целевые продукты, которые обладают разным набором характеристик; в частности, может быть получен высококачественный базовый компонент смазочного масла после пропускания хвостового нефтепродукта гидрокрекинга через катализатор гидрокрекинга с изомеризацией. Кроме того, способ прост в технической реализации. Напротив, в известном уровне технике, хотя и может быть получен ряд легких продуктов посредством регулирования степени превращения и диапазонов дистилляции продуктов, обычно может быть получен только один тип легкого лигроина, тяжелого лигроина, реактивного топлива и дизельного топлива, в особенности может быть получен только один хвостовой нефтепродукт в одном интервале температур кипения для одного блока гидрокрекинга, так как существует только один выход реактора гидрокрекинга; для получения продуктов гидрокрекинга, которые имеют разные технические характеристики, необходимы два или более блоков гидрокрекинга. В настоящем изобретении впервые обеспечен способ гидрокрекинга для получения двух или более хвостовых нефтепродуктов, которые имеют разные технические характеристики в одном интервале температур кипения, двух или более видов реактивного топлива, имеющих разные технические характеристики, два или более видов дизельного топлива, имеющих разные технические характеристики, и лигроинов продуктов, имеющих разные технически характеристики, одновременно на одной установке гидрокрекинга.

2. В настоящем изобретении разделяют часть первого потока материала, подвергнутого гидрокрекингу, при этом часть первого потока материала, подвергнутого гидрокрекингу, полученного посредством первой реакции гидрокрекинга, извлекают и направляют на реакцию гидрокрекинга с изомеризацией для дальнейшего снижения температуры застывания части потока материала, подвергнутого гидрокрекингу. Таким образом, способ, обеспеченный в настоящем изобретении, можно гибко использовать для получения видов лигроина, реактивного топлива, дизельного топлива и хвостовых нефтепродуктов, которые имеют разное содержания ароматических углеводородов и разное содержания изомерных углеводородов.

3. В настоящем изобретении отделенный первый поток А материала, подвергнутого гидрокрекингу, имеет высокую температуру и высокое давление. Хотя температура первого потока А материала, подвергнутого гидрокрекингу, немного снижается после его смешивания с рециркулируемой нефтью (по меньшей мере часть хвостового нефтепродукта гидрокрекинга) и рециркулируемым водородом (подвергнутый гидрокрекингу обогащенный водородом газ и/или повергнутый гидрокрекингу с изомеризацией обогащенный водородом газ), поток материала все еще может быть напрямую подан для проведения реакции гидрокрекинга с изомеризацией с достижением ожидаемого результата реакции. Настоящее изобретение позволяет полностью использовать тепло, переносимое первым потоком А материала, подвергнутого гидрокрекингу, для осуществления сопряженных операций реакции гидрокрекинга с изомеризацией и реакции гидрокрекинга. Предпочтительно, первый поток А материала, подвергнутого гидрокрекингу, разделяют посредством газожидкостной сепарации с получением первого потока газофазного материала, подвергнутого гидрокрекингу, и первого потока жидкофазного материала, подвергнутого гидрокрекингу, и затем первый поток газофазного материала, подвергнутого гидрокрекингу, вводят на стадию (3) для проведения второй реакции гидрокрекинга; обеспечивают контакт первого потока жидкофазного материала, подвергнутого гидрокрекингу, по меньшей мере части хвостового нефтепродукта гидрокрекинга и потока водородсодержащего материала с катализатором гидрокрекинга с изомеризацией на стадии (4) для осуществления реакции гидрокрекинга с изомеризацией. Поскольку примеси S и N в парафинистой нефти преобразуют в H2S и NH3 посредством предварительной гидрообработки и частичного гидрокрекинга, и большая часть H2S и NH3 находится в первом потоке газофазного материала, повергнутого гидрокрекингу, после газожидкостной сепарации, и содержание H2S и NH3 в первом потоке жидкофазного материала, повергнутого гидрокрекингу, намного ниже, ингибирующее действие на катализатор гидрокрекинга с изомеризацией уменьшается, и тем самым улучшают реакционную способность катализатора гидрокрекинга с изомеризацией, т.е. снижают температуру реакции, необходимую для достижения такого же эффекта реакции.

4. В предпочтительном воплощении настоящего изобретения используют катализатор гидрокрекинга, содержащий цеолит Y; среди продуктов, полученных посредством фракционирования, тяжелый лигроин имеет относительно высокое содержание ароматических соединений, полученное реактивное топливо имеет относительно высокую температуру максимальной высоты некоптящего пламени, полученное дизельное топливо имеет относительно высокое цетановое число и хвостовой нефтепродукт имеет высокое содержание парафиновых углеводородов и относительно низкое значение ИКГБ; после пропускания материала через первый катализатор гидрокрекинга, содержащий цеолит Y, и катализатор гидрокрекинга с изомеризацией, в особенности после пропускания хвостового нефтепродукта гидрокрекинга через катализатор гидрокрекинга с изомеризацией, полученный лигроин имеет высокое содержание изомерных углеводородов, полученное реактивное топливо имеет низкую температуру застывания, полученное дизельное топливо имеет низкую температуру застывания и хвостовой нефтепродукт имеет высокое содержание изомерных углеводородов, высокий индекс вязкости и низкую температуру застывания; хвостовой нефтепродукт гидрокрекинга имеет низкое содержание ароматических углеводородов; после гидрокрекинга с изомеризацией хвостовой нефтепродукт гидрокрекинга имеет улучшенный индекс вязкости. Таким образом, настоящее изобретение может удовлетворять требованиям получения лигроина, реактивного топлива, дизельного топлива и хвостового нефтепродукта, которые имеют разные технические характеристики.

Краткое описание чертежей

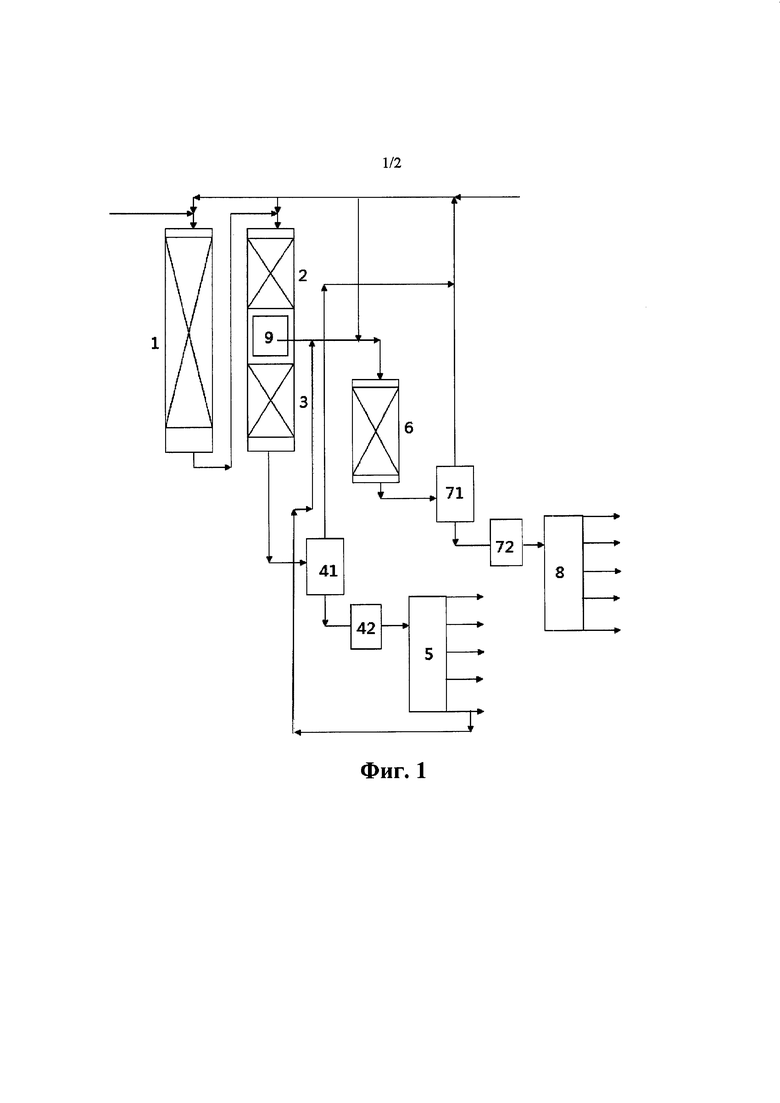

На Фиг. 1 представлена блок-схема установки гидрокрекинга парафинистой нефти, обеспеченной в примере 1 настоящего изобретения;

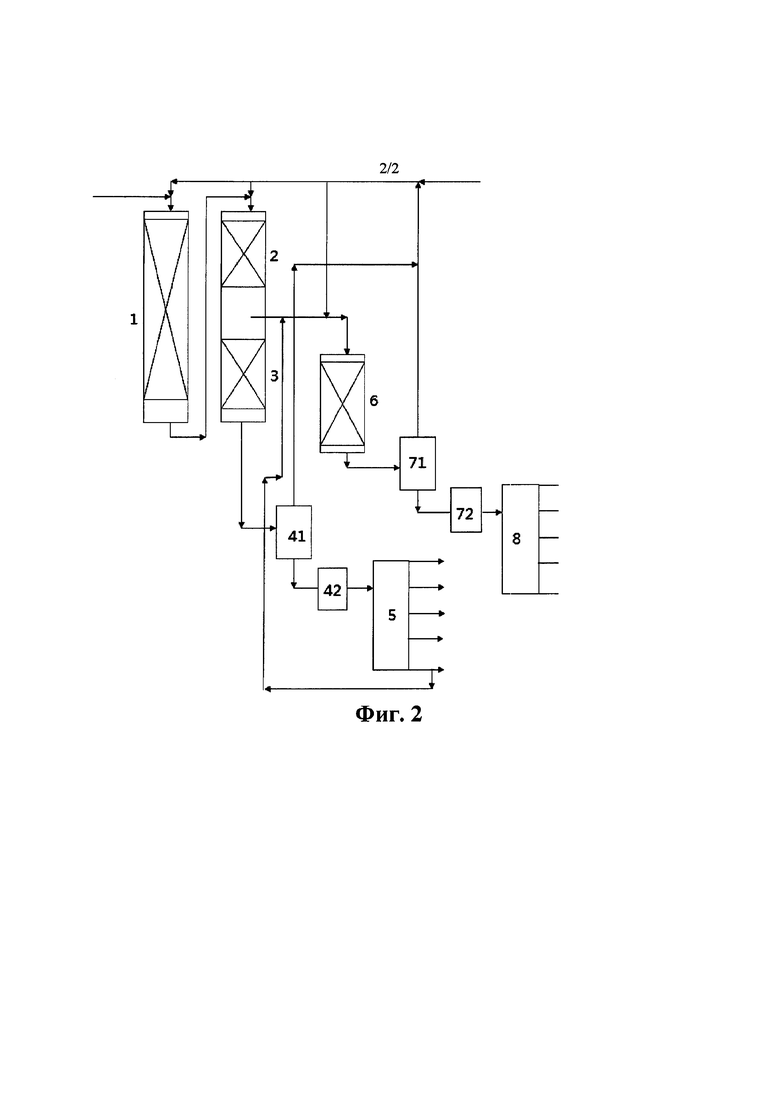

На Фиг. 2 представлена блок-схема установки гидрокрекинга парафинистой нефти, обеспеченной в примере 4 настоящего изобретения;

Подробное описание воплощений

Конечные точки и любые значения в диапазонах, раскрытых в настоящем изобретении, не ограничены точными диапазонами или значениями; напротив, эти диапазоны и значения следует понимать как охватывающие значения, близкие к этим диапазонам или значениям. Для численных диапазонов, конечные точки диапазонов и отдельные значения в диапазонах могут быть объединены с получением одного или более новых численных диапазонов, которые также раскрыты в данном документе.

В первом аспекте настоящего изобретения обеспечивают способ гидрокрекинга парафинистой нефти, включающий:

(1) обеспечение контакта парафинистой нефти в качестве сырья и потока водородосодержащего материала с катализатором предварительной гидрообработки в условиях предварительной гидрообработки с получением потока предварительно гидрообработанного материала;

(2) обеспечение контакта потока предварительно гидрообработанного материала и потока водородсодержащего материала с катализатором первого гидрокрекинга для проведения реакции первого гидрокрекинга при условиях первого гидрокрекинга с получением первого потока подвергнутого гидрокрекингу материала и разделение первого потока подвергнутого гидрокрекингу материала на две части, т.е. на первый поток А подвергнутого гидрокрекингу материала и первый поток Б подвергнутого гидрокрекингу материала;

(3) обеспечение контакта первого потока Б подвергнутого гидрокрекингу материала и потока водородсодержащего материала с катализатором второго гидрокрекинга для проведения реакции второго гидрокрекинга в условиях второго гидрокрекинга с получением второго потока подвергнутого гидрокрекингу материала, и затем разделение и фракционирование второго потока подвергнутого гидрокрекингу материала с получением хвостового нефтепродукта гидрокрекинга, и

(4) обеспечение контакта первого потока А подвергнутого гидрокрекингу материала, по меньшей части хвостового нефтепродукта гидрокрекинга и потока водородсодержащего материала с катализатором гидрокрекинга с изомеризацией для проведения реакции гидрокрекинга с изомеризацией в условиях гидрокрекинга с изомеризацией с получением потока подвергнутого гидрокрекингу с изомеризацией материала, и затем сепарацию и фракционирование потока подвергнутого гидрокрекингу с изомеризацией материала.

Предпочтительно, в соответствии с настоящим изобретением начальная температура кипения парафинистой нефти составляет 100-400°С, а конечная температура кипения парафинистой нефти составляет 405-650°С. Например, начальная температура кипения парафинистой нефти составляет 320-345°С, а конечная температура кипения парафинистой нефти составляет 546-560°С.

Парафиновая нефть может быть выбрана по меньшей мере из таких материалов, как вакуумный газойль (ВГО), тяжелый газойль каталитического крекинга (ТГКК), деасфальтированная нефть (ДАН), рецикловый продукт каталитического крекинга (который получают посредством переработки нефти), каменноугольная смола, продукт перегонки прямого сжижения угля (ПППСУ), продукт перегонки косвенного сжижения угля (ППКСУ), синтетическая нефть и нефть из битуминозных сланцев.

Предпочтительно начальная температура кипения хвостового нефтепродукта гидрокрекинга составляет 300-375°С.

Поток водородсодержащего материала относится к потоку материала, который позволяет обеспечить водород, и может представлять собой свежий водород, рециркулированный водород или обогащенный водородом газ. Поток водородсодержащего материала на стадиях (1)-(4) в настоящем изобретении может быть одинаковым или различным. Специалистом в данной области техники станет очевидно, что означает поток водородсодержащего материала в настоящем изобретении, после ознакомления с технической схемой настоящего изобретения.

В соответствии с настоящим изобретением, предпочтительно первый поток А подвергнутого гидрокрекингу материала составляет 5-95 масс. % от парафинистой нефти, более предпочтительно 10-80 масс. %, более предпочтительно 20-45 масс. %. Первый поток А подвергнутого гидрокрекингу материала может быть извлечен из первого потока подвергнутого гидрокрекингу материала с помощью устройства для извлечения (например, системы клапанов управления потоком, которая имеет функции отображения и регулирования потока, не показано на Фиг. 2).

В соответствии с предпочтительным воплощением настоящего изобретения, способ дополнительно включает разделение первого потока А подвергнутого гидрокрекингу материала посредством газожидкостной сепарации с получением первого потока газофазного материала, подвергнутого гидрокрекингу, и первого потока жидкофазного материала, подвергнутого гидрокрекингу; введение первого потока газофазного материала, подвергнутого гидрокрекингу, на стадию (3) для осуществления второй реакции гидрокрекинга; обеспечение контакта первого потока жидкофазного материала, подвергнутого гидрокрекингу, по меньшей мере части хвостового нефтепродукта гидрокрекинга и потока водородсодержащего материал с катализатором гидрокрекинга с изомеризацией на стадии (4) для осуществления реакции гидрокрекинга с изомеризацией.

В соответствии с предпочтительным воплощением настоящего изобретения, способ включает:

(1) обеспечение контакта парафинистой нефти в качестве сырья и потока водородсодержащего материала с катализатором предварительной гидрообработки в условиях предварительной гидрообработки с получением потока предварительного гидрообработанного материала;

(2) обеспечение контакта потока предварительно гидрообработанного материала и потока водородсодержащего материала с катализатором первого гидрокрекинга для проведения реакции первого гидрокрекинга в условиях первого гидрокрекинга с получением первого потока подвергнутого гидрокрекингу материала, разделение первого потока подвергнутого гидрокрекингу материала на две части, т.е. первый поток А подвергнутого гидрокрекингу материала и первый поток Б подвергнутого гидрокрекингу материала, и разделение первого потока А подвергнутого гидрокрекингу материала посредством газожидкостной сепарации с получением первого потока газофазного материала, подвергнутого гидрокрекингу, и первого потока жидкофазного материала, подвергнутого гидрокрекингу;

(3) обеспечение контакта первого потока Б подвергнутого гидрокрекингу материала, первого потока газофазного материала, подвергнутого гидрокрекингу, и потока водородсодержащего материала с катализатором второго гидрокрекинга для проведения реакции второго гидрокрекинга при условиях второго гидрокрекинга с получением второго потока подвергнутого гидрокрекингу материала, и затем разделение и фракционирование второго потока подвергнутого гидрокрекингу материала с получением хвостового нефтепродукта гидрокрекинга, и

(4) обеспечение контакта первого потока жидкофазного материала, подвергнутого гидрокрекингу, по меньшей мере части хвостового нефтепродукта гидрокрекинга и потока водородсодержащего материала с катализатором гидрокрекинга с изомеризацией для проведения реакции гидрокрекинга с изомеризацией в условиях гидрокрекинга с изомеризацией с получением потока материала, подвергнутого гидрокрекингу с изомеризацией, и затем разделение и фракционирование потока материала, подвергнутого гидрокрекингу с изомеризацией.

В соответствии с настоящим изобретением, газожидкостная сепарация может быть выполнена в газожидкостном сепараторе. Газожидкостной сепаратор по меньшей мере включает вход для реагента, трубопровод для жидкой фазы и трубопровод для газовой фазы. Более конкретно, первый поток жидкофазного материала, подвергнутого гидрокрекингу, полученный посредством разделения, извлекают через трубопровод для жидкой фазы, а первый поток газофазного материала, подвергнутого гидрокрекингу, полученный посредством разделения, направляют через трубопровод для газовой фазы в блок для второй реакции гидрокрекинга.

В соответствии с предпочтительным воплощением настоящего изобретения, первый поток жидкофазного материала, подвергнутого гидрокрекингу, составляет 5-95 масс. % от парафинистой нефти, более предпочтительно составляет 10-80 масс. %, также предпочтительно составляет 20-45 масс. %.

В соответствии с настоящим изобретением, катализатор предварительной гидрообработки на стадии (1) может представлять собой любой катализатор предварительной гидрообработки, традиционно используемый в технике. Предпочтительно катализатор предварительной гидрообработки содержит носитель и активный компонент, где активный компонент выбран из по меньшей мере одного металлического элемента VIB и/или VIII групп, а носитель представляет собой оксид алюминия и/или кремнийсодержащий оксид алюминия. Металл VIB группы обычно представляет собой Мо и/или W, а металл VIII группы обычно представляет собой Со и/или Ni. Предпочтительно, исходя из общей массы катализатора предварительной гидрообработки и в пересчете на оксид, содержание металлического элемента VIB группы составляет 10-35 масс. %, а содержание металлического элемента VIII группы составляет 3-15 масс. %. Также предпочтительно удельная площадь поверхности катализатора предварительной гидрообработки составляет 100-650 м2/г, а объем пор катализатора предварительной гидрообработки составляет 0,15-0,6 мл/г.

Катализатор предварительной гидрообработки может быть закуплен или получен. Катализатор предварительной гидрообработки в настоящем изобретении включает, но не ограничен перечисленным, катализаторы предварительной гидрообработки 3936, 3996, FF-16, FF-24, FF-26, FF-36, FF-46 и FF-56, выпускаемые Sinopec Dalian (Fushun) Research Institute of Petroleum and Petrochemicals, катализаторы HC-K и HC-P, выпускаемые UOP, катализаторы TK-555 и TK-565, выпускаемые Topsoe, и катализаторы KF-847 и KF-848, выпускаемые Akzo.

Условия предварительной гидрообработки могут представлять собой традиционные рабочие условиями. Например, условия предварительной гидрообработки включают: давление реакции 3-19 МПа, предпочтительно 5-17 МПа, более предпочтительно 12-17 МПа; температуру реакции 300-450°С, предпочтительно 320-420°С, более предпочтительно 365-382°С; часовую объемную скорость жидкости 0,2-6 ч-1, предпочтительно 0,3-4 ч-1, еще более предпочтительно 0,8-1,2 ч-1; объемное отношение водорода к нефти 100-2000:1, предпочтительно 300-1500:1, еще более предпочтительно 800-1200:1.

Катализатор первого гидрокрекинга и катализатор второго гидрокрекинга в настоящем изобретении могут представлять собой традиционные в технике катализаторы гидрокрекинга парафинистой нефти, при условии, что они обладают определенной активностью гидрирования и определенной активностью крекинга, т.е. катализаторы гидрокрекинга должны обеспечивать насыщение водородом олефинов и ароматических углеводородов и должны обеспечивать реакцию раскрытия кольца насыщенных ароматических углеводородов. Катализатор первого гидрокрекинга и катализатор второго гидрокрекинга могут быть одинаковыми или различными, и они не особым образом в настоящем изобретении. Предпочтительно катализатор первого гидрокрекинга и катализатор второго гидрокрекинга соответственно и независимо содержат цеолит Y; также предпочтительно, катализатор первого гидрокрекинга и катализатор второго гидрокрекинга соответственно и независимо содержат носитель и активный компонент, где активный компонент выбран из по меньшей мере одного металлического элемента VIB и/или VIII групп, а носитель содержит цеолит Y.

Исходя из общей массы катализатора первого гидрокрекинга и в пересчете на оксид, содержание металлического элемента VIB группы может составлять 10-35 масс. %, а содержание металлического элемента VIII группы может составлять 3-15 масс. %; содержание цеолита Y может составлять 5-80 масс. %. Исходя из общей массы катализатора второго гидрокрекинга и в пересчете на оксид, содержание металлического элемента VIB группы может составлять 10-35 масс. %, а содержание металлического элемента VIII группы может составлять 3-15 масс. %; содержание цеолита Y может составлять 5-80 масс. %.

Катализатор первого гидрокрекинга и катализатор второго гидрокрекинга могут быть закуплены или получены. Катализатор первого гидрокрекинга и катализатор второго гидрокрекинга в настоящем изобретении включают, но не ограничены перечисленным, катализаторы 3824, 3825, 3976, FC-12, FC-24, FC-26, FC-32 и FC-50, выпускаемые Sinopec Dalian (Fushun) Research Institute of Petroleum and Petrochemicals, и катализаторы НС-12, НС-14, НС-24 и НС-39, выпускаемые UOP.

Условия первого гидрокрекинга и условия второго гидрокрекинга могут представлять собой традиционные рабочие условия. Например, условия первого гидрокрекинга и условия второго гидрокрекинга соответственно и независимо включают: давление реакции 3-19 МПа, предпочтительно 5-17 МПа, более предпочтительно 12-17 МПа; температуру реакции 300-450°С, предпочтительно 320-428°С, более предпочтительно 365-380°С; часовую объемную скорость жидкости 0,2-6 ч-1, предпочтительно 0,5-4 ч-1, еще более предпочтительно 1,6-3,6 ч-1; объемное отношение водорода к нефти: 100-2000:1, предпочтительно 400-1500:1, еще более предпочтительно 1000-1500:1.

На стадии (3) в настоящем изобретении обеспечивают контакт первого потока Б подвергнутого гидрокрекингу материала и потока водородсодержащего материала со вторым катализатором гидрокрекинга для проведения второй реакции гидрокрекинга; предпочтительно обеспечивают контакт первого потока Б подвергнутого гидрокрекингу материала, первого потока газофазного материала, подвергнутого гидрокрекингу, и потока водородсодержащего материала со вторым катализатором гидрокрекинга для проведения второй реакции гидрокрекинга. Поскольку примеси S и N в парафинистой нефти преобразуются в H2S и NH3 посредством предварительной гидрообработки и первой реакции гидрокрекинга, и большая часть H2S и NH3 находится в первом потоке газофазного материала, подвергнутого гидрокрекингу, после газожидкостной сепарации, и содержание H2S и NH3 в первом потоке жидкофазного материала, подвергнутого гидрокрекингу, намного ниже, ингибирующий эффект на катализатор гидрокрекинга с изомеризацией снижается, и тем самым улучшают реакционную способность катализатора гидрокрекинга с изомеризацией, т.е. снижают температуру реакции, необходимую для достижения такого же эффекта реакции.

В соответствии с настоящим изобретением, предпочтительно получают обогащенный водородом газ, подвергнутый гидрокрекингу, газообразный продукт подвергнутый гидрокрекингу и поток жидкофазного материала, подвергнутого гидрокрекингу, посредством разделения на стадии (3).

Предпочтительно разделение на стадии (3) включает сепарацию высокого давления и сепарацию низкого давления, второй поток подвергнутого гидрокрекингу материала разделяют посредством сепарации высокого давления с получением обогащенного водородом газа, подвергнутого гидрокрекингу, и отделенного при высоком давлении потока жидкофазного материала, подвергнутого гидрокрекингу, и затем отделенный при высоком давлении поток жидкофазного материала, подвергнутого гидрокрекингу, разделяют посредством сепарации низкого давления с получением газообразного продукта, подвергнутого гидрокрекингу, и потока жидкофазного материала, подвергнутого гидрокрекингу. Сепарация высокого давления может быть выполнена в сепараторе высокого давления, а сепарация низкого давления может быть выполнена в сепараторе низкого давления. Условия сепарации высокого давления и условия сепарации низкого давления не ограничены особым образом в настоящем изобретении. Другими словами, сепарация высокого давления и сепарация низкого давления могут быть выполнены с помощью традиционных в технике средств.

Специалист в данной области техники может осуществить фракционирование конкретно для потока жидкофазного материала, подвергнутого гидрокрекингу, в соответствии с конкретными требованиями для продуктов. Предпочтительно в качестве продуктов гидрокрекинга получают лигроин, реактивное топливо, дизельное топливо и хвостовой нефтепродукт гидрокрекинга посредством фракционирования потока жидкофазного материала, подвергнутого гидрокрекингу; более предпочтительно в качестве продуктов гидрокрекинга получают легкий лигроин, тяжелый лигроин, реактивное топливо, дизельное топливо и хвостовой нефтепродукт гидрокрекинга посредством фракционирования потока жидкофазного материала, подвергнутого гидрокрекингу.

Фракционирование на стадии (3) в настоящем изобретении может быть выполнено в ректификационной колонне гидрокрекинга и поток жидкофазного материала, подвергнутого гидрокрекингу, фракционируют в ректификационной колонне гидрокрекинга с получением в качестве продуктов гидрокрекинга лигроина (предпочтительно легкого лигроина и тяжелого лигроина), реактивного топлива, дизельного топлива и хвостового нефтепродукта гидрокрекинга.

Условия фракционирования на стадии (3) в настоящем изобретении не ограничены особым образом, при условии, что могут быть получены указанные выше продукты. Например, посредством фракционирования могут быть получены различные продукты гидрокрекинга; начальная температура кипения легкого лигроина в качестве продукта гидрокрекинга может составлять 35-45°С, температура отсечки между легким лигроином и тяжелым лигроином в качестве продуктов гидрокрекинга может составлять 60-75°С, температура отсечки между тяжелым лигроином и реактивным топливом в качестве продуктов гидрокрекинга может составлять 135-177°С, температура отсечки между реактивным топливом и дизельным топливом в качестве продуктов гидрокрекинга может составлять 220-280°С и температура отсечки между дизельным топливом в качестве продукта гидрокрекинга и хвостовым нефтепродуктом гидрокрекинга может составлять 300-375°С, которая является начальной температурой кипения хвостового нефтепродукта гидрокрекинга.

В соответствии со способом, обеспеченным в настоящем изобретении, хвостовой нефтепродукт гидрокрекинга можно полностью подавать в реакцию гидрокрекинга с изомеризацией на стадию (4) или частично подавать в реакцию гидрокрекинга с изомеризацией на стадию (4), а оставшуюся часть можно извлекать в качестве продукта. В соответствии с предпочтительным воплощением настоящего изобретения, хвостовой нефтепродукт гидрокрекинга на стадии (4) составляет 10-100 масс. % от хвостового нефтепродукта гидрокрекинга, полученного на стадии (3), предпочтительно 15-100 масс. %.

В соответствии с предпочтительным воплощением настоящего изобретения, первый поток А подвергнутого гидрокрекингу материала составляет 10-90 масс. % от общей массы первого потока А подвергнутого гидрокрекингу материала и хвостового нефтепродукта гидрокрекинга, подаваемых в реакцию гидрокрекинга с изомеризацией, предпочтительно 50-90 масс. %.

В соответствии с настоящим изобретением, предварительную гидрообработку на стадии (1), первую реакцию гидрокрекинга на стадии (2) и вторую реакцию гидрокрекинга на стадии (3) можно выполнять в одном реакторе гидрирования или в двух, или трех реакторах гидрирования. Более конкретно, в случае, когда предварительную гидрообработку на стадии (1), первую реакцию гидрокрекинга на стадии (2) и вторую реакцию гидрокрекинга на стадии (3) осуществляют в одном реакторе гидрирования, слой катализатора предварительной гидрообработки, слой катализатора первого гидрокрекинга и слой катализатора второго гидрокрекинга располагают последовательно в реакторе гидрирования. В случае, когда предварительную гидрообработку на стадии (1), первую реакцию гидрокрекинга на стадии (2) и вторую реакцию гидрокрекинга на стадии (3) осуществляют в двух реакторах гидрирования, предварительная гидрообработка на стадии (1) может быть выполнена в реакторе предварительной гидрообработки, снабженном слоем катализатора предварительной гидрообработки, а первую реакцию гидрокрекинга на стадии (2) и вторую реакцию гидрокрекинга на стадии (3) осуществляют в реакторе гидрокрекинга, снабженном слоем катализатора первого гидрокрекинга и слоем катализатора второго гидрокрекинга, первый поток А подвергнутого гидрокрекингу материала извлекают, и первый поток Б подвергнутого гидрокрекингу материала подают в слой катализатора второго гидрокрекинга; предпочтительно, между слоем катализатора первого гидрокрекинга и слоем катализатора второго гидрокрекинга располагают газожидкостной сепаратор. В случае, когда предварительную гидрообработку на стадии (1), первую реакцию гидрокрекинга на стадии (2) и вторую реакцию гидрокрекинга на стадии (3) осуществляют в трех реакторах гидрообработки, слой катализатора предварительной гидрообработки, слой катализатора первого гидрокрекинга и слой катализатора второго гидрокрекинга обеспечивают в каждом реакторе гидрообработки, соответственно.

В соответствии с предпочтительным воплощением настоящего изобретения, способ дополнительно включает обеспечение контакта парафинистой нефти сначала с защитным катализатором гидрообработки и затем с катализатором предварительной гидрообработки. Это предпочтительное воплощение является более благоприятным для продления срока службы катализатора предварительной обработки. Более конкретно, защитный катализатор гидрообработки может быть нанесен поверх слоя катализатора предварительной гидрообработки (т.е. защитный катализатор гидрообработки и катализатор предварительной гидрообработки совместно формируют слой катализатора предварительной гидрообработки). Защитный катализатор гидрообработки в настоящем изобретении не ограничен особым образом. Другими словами, защитный катализатор гидрообработки может представлять собой любой защитный катализатор гидрообработки, который традиционно используют в технике, такой как катализаторы группы FZC, выпускаемые Sinopec Dalian (Fushun) Research Institute of Petroleum and Petrochemicals, включая FZC-100, FZC-105 и FZC-106.

В соответствии с предпочтительным воплощением настоящего изобретения, загружаемое количество защитного катализатора гидрообработки составляет 5-20 об. % от общего загружаемого количества защитного катализатора гидрообработки и катализатора предварительной гидрообработки, предпочтительно 10-15 об. %.

В соответствии с предпочтительным воплощением настоящего изобретения, способ дополнительно включает следующее: катализатор гидрообработки загружают соответственно в нижней части слоя катализатора второго гидрокрекинга и слоя катализатора гидрокрекинга с изомеризацией, соответственно (т.е. катализатор второго гидрокрекинга и катализатор гидрообработки совместно образуют слой катализатора второго гидрокрекинга; катализатор гидрокрекинга с изомеризацией и катализатор гидрообработки совместно образуют слой катализатора гидрокрекинга с изомеризацией). Катализатор гидрообработки в слое катализатора второго гидрокрекинга и катализатор гидрообработки в слое катализатора гидрокрекинга с изомеризацией могут быть одинаковыми или различными, и не ограничены особым образом в настоящем изобретении. Катализатор гидрообработки используют для обеспечения дальнейшего насыщения олефинов в потоке материала, проходящем через катализатор второго гидрокрекинга и катализатор гидрокрекинга с изомеризацией. Катализатор гидрообработки может представлять собой любой катализатор гидрообработки, традиционно используемый в технике, и может принадлежать к такому же типу, что и катализаторы предварительной гидрообработки, описанные выше. Например, катализатор гидрообработки может представлять собой катализатор предварительной гидрообработки 3936, 3996, FF-16, FF-26, FF-36, FF-46 и FF-56, выпускаемые Sinopec Dalian (Fushun) Research Institute of Petroleum and Petrochemicals.

В соответствии с предпочтительным воплощением настоящего изобретения, объемное отношение катализатора гидрообработки в слое катализатора второго гидрокрекинга к катализатору второго гидрокрекинга составляет 0,05-0,3:1, предпочтительно 0,1-0,25:1.

В соответствии с предпочтительным воплощением настоящего изобретения, объемное отношение катализатора гидрообработки в слое катализатора гидрокрекинга с изомеризацией к катализатору гидрокрекинга с изомеризацией составляет 0,05-0,5:1, предпочтительно 0,1-0,5:1.

В соответствии с настоящим изобретением, катализатор гидрокрекинга с изомеризацией на стадии (4) может представлять собой любой катализатор гидрокрекинга с изомеризацией, традиционно используемый в технике; предпочтительно, катализатор гидрокрекинга с изомеризацией содержит бета цеолит и/или цеолит SAPO. В общем, катализатор гидрокрекинга с изомеризацией содержит носитель и активную составляющую, где активную составляющую выбирают из по меньшей мере одного металлического элемента VIB и/или VIII групп. Металлический элемент VIB группы обычно представляет собой Мо и/или W, а металлический элемент VIII группы обычно представляет собой Со и/или Ni. Носитель может содержать по меньшей мере один материал из оксида алюминия, содержащего кремний оксида алюминия и цеолита, предпочтительно он содержит цеолит, более предпочтительно содержит бета цеолит и/или цеолит SAPO. Предпочтительно, исходя из общей массы катализатора гидрокрекинга с изомеризацией и в пересчете на оксид, содержание металлического элемента VIB группы составляет 10-35 масс. %, содержание металлического элемента VIII группы составляет 3-15 масс. % и содержание бета цеолита и/или цеолита SAPO составляет 5-80 масс. %. Катализатор гидрокрекинга с изомеризацией в настоящем изобретении включает, но не ограничен перечисленным, катализаторы FC-14 и FC-20, выпускаемые Sinopec Dalian (Fushun) Research Institute of Petroleum and Petrochemicals. Катализатор гидрокрекинга с изомеризацией должен обладать определенной активностью гидрирования и определенной активностью крекинга, т.е. необходимо обеспечить насыщение водородом олефинов и ароматических углеводородов в ходе реакции материалов, и необходимо обеспечить реакцию изомеризации линейных парафинов.

Условия гидрокрекинга с изомеризацией могут быть традиционными рабочими условиями. Например, условия гидрокрекинга с изомеризацией включают: давление реакции 3-19 МПа, предпочтительно 5-17 МПа, еще более предпочтительно 12-17 МПа; температура реакции 300-450°С, предпочтительно 320-428°С, еще более предпочтительно 325-388°С; часовая объемная скорость жидкости 0,2-6 ч-1, предпочтительно 0,5-6,0 ч-1, еще более предпочтительно 1,5-6,0 ч-1; объемное отношение водорода к нефти: 100-2000:1, предпочтительно 400-1500:1, еще более предпочтительно 700-1300:1. Кроме того предпочтительно, первый поток А подвергнутого гидрокрекингу материала разделяют посредством газожидкостной сепарации с получением первого потока газофазного материала, подвергнутого гидрокрекингу, и первого потока жидкофазного материала, подвергнутого гидрокрекингу; первый поток газофазного материала, подвергнутого гидрокрекингу, вводят на стадию (3) для осуществления второй реакции гидрокрекинга; на стадии (4) обеспечивают контакт первого потока жидкофазного материала, подвергнутого гидрокрекингу, по меньшей мере части хвостового нефтепродукта гидрокрекинга и потока водородсодержащего материала с катализатором гидрокрекинга с изомеризацией для обеспечения реакции гидрокрекинга с изомеризацией при температуре 320-420°С, предпочтительно 325-350°С; если исходные материалы реакции на стадии (4) представляют собой первый поток А подвергнутого гидрокрекингу материала и по меньшей мере часть хвостового нефтепродукта гидрокрекинга, температура реакции гидрокрекинга с изомеризацией составляет 330-428°С, предпочтительно 380-388°С. Схема осуществления газожидкостной сепарации первого потока А подвергнутого гидрокрекингу материала является более благоприятной для снижения температуры, необходимой для реакции гидрокрекинга с изомеризацией, с достижением такого же эффекта реакции.

В соответствии с настоящим изобретением, реакция гидрокрекинга с изомеризацией может быть выполнена в реакторе гидрокрекинга с изомеризацией, который снабжен слоем катализатора гидрокрекинга с изомеризацией.

В соответствии с настоящим изобретением, предпочтительно получают подвергнутый гидрокрекингу с изомеризацией обогащенный водородом газ, газообразный продукт гидрокрекинга с изомеризацией и поток жидкофазного материала, подвергнутый гидрокрекингу с изомеризацией, посредством разделения на стадии (4).

Предпочтительно, разделение на стадии (4) включает сепарацию высокого давления и сепарацию низкого давления, поток материала, подвергнутого гидрокрекингу с изомеризацией, разделяют посредством сепарации высокого давления с получением обогащенного водородом газа, подвергнутого гидрокрекингу с изомеризацией и отделенного при высоком давлении потока жидкофазного материала, подвергнутого гидрокрекингу с изомеризацией, и затем отделенный при высоком давлении поток жидкофазного материала, подвергнутого гидрокрекингу с изомеризацией, разделяют посредством сепарации низкого давления с получением газообразного продукта гидрокрекинга с изомеризацией и потока жидкофазного материала, подвергнутого гидрокрекингу с изомеризацией. Сепарация высокого давления может быть выполнена в сепараторе высокого давления, а сепарация низкого давления может быть выполнена в сепараторе низкого давления. Условия сепарации высокого давления и условия сепарации низкого давления не ограничены особым образом в настоящем изобретении. Другими словами, сепарация высокого давления и сепарация низкого давления могут быть выполнены с помощью традиционных в технике технических средств.

Специалист в данной области технике может осуществлять фракционирование конкретно для потока жидкофазного материала, подвергнутого гидрокрекингу с изомеризацией, в соответствии с конкретными требованиями для продуктов. Предпочтительно, в качестве продуктов гидрокрекинга с изомеризацией получают лигроин, реактивное топливо, дизельное топливо и хвостовой нефтепродукт гидрокрекинга с изомеризацией посредством фракционирования потока жидкофазного материала, подвергнутого гидрокрекингу с изомеризацией; более предпочтительно в качестве продуктов гидрокрекинга с изомеризацией получают легкий лигроин, тяжелый лигроин, реактивное топливо, дизельное топливо и хвостовой нефтепродукт гидрокрекинга с изомеризацией посредством фракционирования потока жидкофазного материала, подвергнутого гидрокрекингу с изомеризацией.

Фракционирование на стадии (4) в настоящем изобретении может быть выполнено в ректификационной колонне гидрокрекинга с изомеризацией; более конкретно, поток жидкофазного материала, подвергнутого гидрокрекингу с изомеризацией, фракционируют в ректификационной колонне гидрокрекинга с изомеризацией с получением в качестве продуктов гидрокрекинга с изомеризацией лигроина (предпочтительно легкого лигроина и тяжелого лигроина), реактивного топлива, дизельного топлива и хвостового нефтепродукта гидрокрекинга с изомеризацией.

Фракционирование на стадии (4) в настоящем изобретении не ограничено особым образом, при условии, что могут быть получены указанные выше продукты. Например, посредством фракционирования могут быть получены различные продукты гидрокрекинга с изомеризацией. Начальная температура кипения легкого лигроина в качестве продукта гидрокрекинга с изомеризацией составляет 35-45°, температура отсечки между легким лигроином и тяжелым лигроином в качестве продуктов гидрокрекинга с изомеризацией составляет 60-75°С, температура отсечки между тяжелым лигроином и реактивным топливом в качестве продуктов гидрокрекинга с изомеризацией составляет 135-177°С, температура отсечки между реактивным топливом и дизельным топливом в качестве продуктов гидрокрекинга с изомеризацией составляет 220-280°С, и температура отсечки между дизельным топливом в качестве продукта гидрокрекинга с изомеризацией и хвостовым нефтепродуктом гидрокрекинга с изомеризацией составляет 300-375°С.

В соответствии с предпочтительным воплощением настоящего изобретения, способ дополнительно включает рециркуляцию обогащенного водородом газа, подвергнутого гидрокрекингу, и обогащенного водородом газа, подвергнутого гидрокрекингу с изомеризацией, с обеспечением требуемого потока водородсодержащего материала. Обогащенный водородом газ, подвергнутый гидрокрекингу, и обогащенный водородом газ, подвергнутый гидрокрекингу с изомеризацией, можно соответственно и независимо подавать рециклом на стадии (1)-(4); свежий водород можно вводить, если обогащенного водородом газа, подвергнутого гидрокрекингу, и обогащенного водородом газа, подвергнутого гидрокрекингу с изомеризацией, недостаточно для обеспечения количества водорода, необходимого для способа, обеспеченного в настоящем изобретении. Специалист в данной области техники может четко понять, как рециркулировать обогащенный водородом газ, подвергнутый гидрокрекингу, и обогащенный водородом газ, подвергнутый гидрокрекингу с изомеризацией, после изучения технической схемы настоящего изобретения.

В настоящем изобретении, как газообразный продукт, подвергнутый гидрокрекингу, так и газообразный продукт, подвергнутый гидрокрекингу с изомеризацией, являются обогащенным углеводородами газом. Кроме того, газообразный продукт, подвергнутый гидрокрекингу, и газообразный продукт, подвергнутый гидрокрекингу с изомеризацией, могут быть разделены в соответствии с фактическими требованиями с получением требуемых газообразных продуктов.

Газообразный продукт, подвергнутый гидрокрекингу, и газообразный продукт, подвергнутый гидрокрекингу с изомеризацией, могут быть извлечены на стадиях (3) и (4) в качестве отдельных продуктов или могут быть смешаны с получением смешанного газообразного продукта.

Лигроин в качестве продукта гидрокрекинга и лигроин в качестве продукта гидрокрекинга с изомеризацией на стадиях (3) и (4) могут быть извлечены в виде отдельных продуктов или могут быть смешаны с получением смешанного лигроинового продукта (предпочтительно легкий лигроин в качестве продукта гидрокрекинга и легкий лигроин в качестве продукта гидрокрекинга с изомеризацией на стадиях (3) и (4) могут быть извлечены в виде отдельных продуктов или могут быть смешаны с получением смешанного продукта - легкого лигроина; тяжелый лигроин в качестве продукта гидрокрекинга и тяжелый лигроин в качестве продукта гидрокрекинга с изомеризацией на стадиях (3) и (4) могут быть извлечены в виде отдельных продуктов или могут быть смешаны с получением смешанного продукта - тяжелого лигроина).

Реактивное топливо в качестве продукта гидрокрекинга и реактивное топливо в качестве продукта гидрокрекинга с изомеризацией на стадиях (3) и (4) могут быть извлечены в виде отдельных продуктов или могут быть смешаны с получением смешанного продукта - реактивного топлива.

Дизельное топливо в качестве продукта гидрокрекинга и дизельное топливо в качестве продукта гидрокрекинга с изомеризацией на стадиях (3) и (4) могут быть извлечены в виде отдельных продуктов или могут быть смешаны с получением смешанного продукта - дизельного топлива.

Хвостовой нефтепродукт гидрокрекинга на стадии (3), который не вводят на стадию (4), может быть извлечен как отдельный продукт.

Хвостовой нефтепродукт гидрокрекинга с изомеризацией на стадии (4) может быть извлечен как отдельный продукт.

Во втором аспекте настоящего изобретения обеспечивают установку гидрокрекинга парафинистой нефти. Как показано на Фиг. 1 и 2, установка гидрокрекинга парафинистой нефти включает:

блок 1 предварительной гидрообработки;

первый блок 2 гидрокрекинга, в котором поток предварительно гидрообработанного материала, полученный из блока 1 предварительной гидрообработки, обрабатывают посредством первого гидрокрекинга с получением первого потока материала, подвергнутого гидрокрекингу;

второй блок 3 гидрокрекинга, в котором часть первого потока материала, подвергнутого гидрокрекингу, обрабатывают посредством второго гидрокрекинга с получением второго потока материала, подвергнутого гидрокрекингу;

сепараторный блок гидрокрекинга, в котором второй поток материала, подвергнутого гидрокрекингу, разделяют с получением обогащенного водородом газа, подвергнутого гидрокрекингу, газообразного продукта гидрокрекинга и потока жидкофазного материала, подвергнутого гидрокрекингу;

ректификационную колонну 5 гидрокрекинга, в которой поток жидкофазного материала, подвергнутого гидрокрекингу, фракционируют с получением хвостового нефтепродукта гидрокрекинга;

реактор 6 гидрокрекинга с изомеризацией, в котором оставшуюся часть первого потока материала, подвергнутого гидрокрекингу, и по меньшей мере часть хвостового нефтепродукта гидрокрекинга обрабатывают посредством гидрокрекинга с изомеризацией с получением потока материала, подвергнутого гидрокрекингу с изомеризацией;

сепараторный блок гидрокрекинга с изомеризацией, в котором поток материала, подвергнутого гидрокрекингу с изомеризацией, разделяют с получением обогащенного водородом газа, подвергнутого гидрокрекингу с изомеризацией, газообразного продукта гидрокрекинга с изомеризацией и потока жидкофазного материала, подвергнутого гидрокрекингу с изомеризацией, и

ректификационную колонну 8 гидрокрекинга с изомеризацией, в которой фракционируют поток жидкофазного материала, подвергнутого гидрокрекингу с изомеризацией.

В соответствии с воплощением настоящего изобретения, установка дополнительно включает устройство извлечения, которое предназначено для извлечения части первого потока материала, подвергнутого гидрокрекингу, и подачи его в реактор 6 гидрокрекинга с изомеризацией для гидрокрекинга с изомеризацией. Устройство извлечения может представлять собой систему клапанов управления потоком, которая имеет функции отображения и регулирования потока.

Согласно одному воплощению настоящего изобретения, установка дополнительно включает газожидкостной сепаратор 9, предназначенный для осуществления газожидкостной сепарации оставшейся части первого потока материала, подвергнутого гидрокрекингу, с получением первого потока газофазного материала, подвергнутого гидрокрекингу, и первого потока жидкофазного материала, подвергнутого гидрокрекингу, причем поток газофазного материала, подвергнутого гидрокрекингу, подают во второй блок 3 гидрокрекинга, а первый поток жидкофазного материала, подвергнутого гидрокрекингу, подают в реактор гидрокрекинга с изомеризацией.

В соответствии с одним воплощением настоящего изобретения, газожидкостной сепаратор 9 включает вход для реагента, трубопровод для жидкой фазы и трубопровод для газовой фазы; оставшуюся часть первого потока материала, подвергнутого гидрокрекингу, подают через вход для реагента в газожидкостной сепаратор 9 для газожидкостной сепарации с получением первого потока газофазного материала, подвергнутого гидрокрекингу, и первого потока жидкофазного материала, подвергнутого гидрокрекингу, причем первый поток газофазного материала, подвергнутого гидрокрекингу, направляют через трубопровод для газовой фазы во второй блок 3 гидрокрекинга, а первый поток жидкофазного материала, подвергнутого гидрокрекингу, направляют через трубопровод для жидкой фазы в реактор 6 гидрокрекинга с изомеризацией.

В установке, обеспеченной в настоящем изобретении, предпочтительно сепараторный блок гидрокрекинга включает сепаратор 41 высокого давления гидрокрекинга и сепаратор 42 низкого давления гидрокрекинга, соединенные последовательно, причем второй поток материала, подвергнутого гидрокрекингу, разделяют в сепараторе 41 высокого давления гидрокрекинга с получением обогащенного водородом газа, подвергнутого гидрокрекингу, и отделенного при высоком давлении потока жидкофазного материала, подвергнутого гидрокрекингу; отделенный при высоком давлении поток высокого давления жидкофазного материала, подвергнутого гидрокрекингу, разделяют в сепараторе 42 низкого давления гидрокрекинга с получением газообразного продукта гидрокрекинга и потока жидкофазного материала, подвергнутого гидрокрекингу.

В установке, обеспеченной в настоящем изобретении, предпочтительно сепараторный блок гидрокрекинга с изомеризацией включает сепаратор 71 высокого давления гидрокрекинга с изомеризацией и сепаратор 72 низкого давления гидрокрекинга с изомеризацией, соединенные последовательно, причем поток материала, подвергнутого гидрокрекингу с изомеризацией, разделяют в сепараторе 71 высокого давления гидрокрекинга с изомеризацией с получением обогащенного водородом газа, подвергнутого гидрокрекингу с изомеризацией, и отделенного при высоком давлении потока жидкофазного материала, подвергнутого гидрокрекингу с изомеризацией; отделенный при высоком давлении поток жидкофазного материала, подвергнутого гидрокрекингу с изомеризацией, разделяют в сепараторе 72 низкого давления гидрокрекинга с изомеризацией с получением газообразного продукта гидрокрекинга с изомеризацией и потока жидкофазного материала, подвергнутого гидрокрекингу с изомеризацией.

Сепаратор 41 высокого давления гидрокрекинга и сепаратор 71 высокого давления гидрокрекинга с изомеризацией не ограничены особым образом в настоящем изобретении; другими словами, они могут быть различными сепараторами высокого давления, традиционно используемыми в данной области техники. Подобным образом, сепаратор 42 низкого давления гидрокрекинга и сепаратор 72 низкого давления гидрокрекинга с изомеризацией не ограничены особым образом в настоящем изобретении; другими словами, они могут быть различными сепараторами низкого давления, традиционно используемыми в данной области техники.

В соответствии с предпочтительным воплощением настоящего изобретения, выход для газовой фазы сепаратора 41 высокого давления гидрокрекинга и выход для газовой фазы сепаратора 71 высокого давления гидрокрекинга с изомеризацией соответственно и независимо соединены по меньшей мере с одним входом из входа блока 1 предварительной гидрообработки, входа первого блока 2 гидрокрекинга, входа второго блока 3 гидрокрекинга и входа реактора 6 гидрокрекинга с изомеризацией для рециркуляции обогащенного водородом газа, подвергнутого гидрокрекингу, и обогащенного водородом газа, подвергнутого гидрокрекингу с изомеризацией, чтобы обеспечить поток водородсодержащего материала, требуемый для установки.

Ректификационная колонна 5 гидрокрекинга не ограничена особым образом в настоящем изобретении, при условии, что посредством фракционирования может быть получен хвостовой нефтепродукт гидрокрекинга. Специалист в данной области техники может фракционировать поток жидкофазного материала, подвергнутого гидрокрекингу, конкретно в соответствии с определенными требования для продуктов. Продукты, полученные посредством фракционирования потока жидкофазного материала, подвергнутого гидрокрекингу, описаны выше и не обсуждаются более подробно в данном документе.

В соответствии с настоящим изобретением, выход для хвостового нефтепродукта гидрокрекинга ректификационной колонны 5 гидрокрекинга соединен со входом реактора 6 гидрокрекинга с изомеризацией через трубопровод. К трубопроводу может быть дополнительно присоединен трубопровод для извлечения хвостового нефтепродукта гидрокрекинга. А именно, хвостовой нефтепродукт гидрокрекинга можно полностью или частично подавать в реактор 6 гидрокрекинга с изомеризацией для гидрокрекинга с изомеризацией.

Ректификационная колонна 8 гидрокрекинга с изомеризацией не ограничена особым образом в настоящем изобретении, при условии, что она позволяет фракционировать поток жидкофазного материала, подвергнутого гидрокрекингу с изомеризацией. Специалист в данной области техники может фракционировать поток жидкофазного материала, подвергнутого гидрокрекингу с изомеризацией, в соответствии с конкретными требованиями для продуктов. Продукты, полученные посредством фракционирования потока жидкофазного материала, подвергнутого гидрокрекингу с изомеризацией, описаны выше и не обсуждаются более подробно в данном документе.

В соответствии с определенным воплощением настоящего изобретения, блок 1 предварительной гидрообработки, первый блок 2 гидрокрекинга и второй блок 3 гидрокрекинга расположены в одном реакторе гидрирования.

В соответствии с определенным воплощением настоящего изобретения, блок 1 предварительной гидрообработки, первый блок 2 гидрокрекинга и второй блок 3 гидрокрекинга соответственно расположены в разных реакторах гидрирования.

В соответствии с определенным воплощением настоящего изобретения, блок 1 предварительной гидрообработки расположен отдельно в реакторе гидрирования (например, в реакторе предварительной гидрообработки), а первый блок 2 гидрокрекинга и второй блок 3 гидрокрекинга расположены вместе в реакторе гидрирования (например, в реакторе гидрокрекинга).

Далее подробно описаны способ и установка гидрокрекинга парафинистой нефти в воплощении настоящего изобретении со ссылками на Фиг. 1.

Парафинистую нефть и поток водородсодержащего материала подают в реактор 1 предварительной гидрообработки, который снабжен слоем катализатора предварительной гидрообработки (загруженным защитным катализатором гидроочистки и катализатором предварительной гидрообработки) для осуществления реакции с получением предварительно гидрообработанного потока материала;

Предварительно гидрообработанный поток материала и поток водородсодержащего материала подают в реактор гидрокрекинга, снабженный первым блоком 2 гидрокрекинга (слой катализатора первого гидрокрекинга), вторым блоком 3 гидрокрекинга (слой катализатора второго гидрокрекинга) и газожидкостным сепаратором 9, расположенным между первым блоком 2 гидрокрекинга и вторым блоком 3 гидрокрекинга; первый поток материала, подвергнутого гидрокрекингу, получают после того, как поток предварительно гидрообработанного материала и поток водородсодержащего материала пропускают через первый блок 2 гидрокрекинга, часть перового потока материала, подвергнутого гидрокрекингу (первый поток А подвергнутого гидрокрекингу материала) извлекают в газожидкостном сепараторе 9 и разделяют посредством газожидкостной сепарации с получением первого потока газофазного материала, подвергнутого гидрокрекингу и первого потока жидкофазного материала, подвергнутого гидрокрекингу.

Оставшуюся часть первого потока материала, подвергнутого гидрокрекингу (первый поток Б подвергнутого гидрокрекингу материала), первый поток газофазного материала, подвергнутого гидрокрекингу, и поток водородсодержащего материала подают в слой катализатора второго гидрокрекинга с получением второго потока материала, подвергнутого гидрокрекингу; второй поток материала, подвергнутого гидрокрекингу, подают в сепаратор 41 высокого давления гидрокрекинга с получением обогащенного водородом газа, подвергнутого гидрокрекингу, и отделенного при высоком давлении потока жидкофазного материала, подвергнутого гидрокрекингу, и затем отделенный при высоком давлении поток жидкофазного материала, подвергнутого гидрокрекингу, подают в сепаратор 42 гидрокрекинга низкого давления и разделяют с получением газообразного продукта гидрокрекинга и потока жидкофазного материала, подвергнутого гидрокрекингу; поток жидкофазного материала, подвергнутого гидрокрекингу подают в ректификационную колонну 5 гидрокрекинга и фракционируют с получением в качестве продуктов гидрокрекинга легкого лигроина, тяжелого лигроина, реактивного топлива, дизельного топлива и хвостового нефтепродукта гидрокрекинга.

Первый поток жидкофазного материала, подвергнутого гидрокрекингу, часть хвостового нефтепродукта гидрокрекинга и поток водородсодержащего материала подают в реактор 6 гидрокрекинга с изомеризацией для осуществления гидрокрекинга с изомеризацией с получением потока материала, подвергнутого гидрокрекингу с изомеризацией; поток материала, подвергнутого гидрокрекингу с изомеризацией, подают в сепаратор 71 высокого давления гидрокрекинга с изомеризацией и разделяют с получением обогащенного водородом газа, подвергнутого гидрокрекингу с изомеризацией, и отделенного при высоком давлении жидкофазного потока материала, подвергнутого гидрокрекингу с изомеризацией, и затем отделенный при высоком давлении поток жидкофазного материала, подвергнутого гидрокрекингу с изомеризацией, подают в сепаратор 72 низкого давления гидрокрекинга с изомеризацией и разделяют с получением газообразного продукта гидрокрекинга с изомеризацией и потока жидкофазного материала, подвергнутого гидрокрекингу с изомеризацией; поток жидкофазного материала, подвергнутого гидрокрекингу с изомеризацией, подают в ректификационную колонну 8 гидрокрекинга с изомеризацией и фракционируют с получением в качестве продуктов гидрокрекинга с изомеризацией легкого лигроина, тяжелого лигроина, реактивного топлива, дизельного топлива и хвостового нефтепродукта гидрокрекинга с изомеризацией.

Легкий лигроин в качестве продукта гидрокрекинга и легкий лигроин в качестве продукта гидрокрекинга с изомеризацией могут быть извлечены в виде отдельных продуктов или могут быть смешаны с получением смешанного продукта - легкого лигроина; тяжелый лигроин в качестве продукта гидрокрекинга и тяжелый лигроин в качестве продукта гидрокрекинга с изомеризацией могут быть извлечены в виде отдельных продуктов или могут быть смешаны с получением смешанного продукта - тяжелого лигроина; реактивное топливо в качестве продукта гидрокрекинга и реактивное топливо в качестве продукта гидрокрекинга с изомеризацией могут быть извлечены в виде отдельных продуктов или могут быть смешаны с получением смешанного продукта - реактивного топлива; дизельное топливо в качестве продукта гидрокрекинга и дизельное топливо в качестве продукта гидрокрекинга с изомеризацией могут быть извлечены в виде отдельных продуктов или могут быть смешаны с получением смешанного продукта - дизельного топлива. Обогащенный водородом газ, подвергнутый гидрокрекингу, и обогащенный водородом газ, подвергнутый гидрокрекингу с изомеризацией, рециркулируют и используют совместно со свежим водородом для обеспечения потока водородсодержащего материала, необходимого для установки.

Далее в примерах подробно описаны техническая схема и эффекты настоящего изобретения.

В нижеследующих примерах защитные катализаторы гидроочистки представляют собой защитные катализаторы гидроочистки FZC-100, FZC-105 и FZC-106, разработанные Sinopec Dalian (Fushun) Research Institute of Petroleum and Petrochemicals.

Катализатор предварительной гидрообработки и катализатор гидрообработки представляют собой катализатор FF-56, разработанный Sinopec Dalian (Fushun) Research Institute of Petroleum and Petrochemicals.

Катализатор первого гидрокрекинга и катализатор второго гидрокрекинга представляют собой катализатор FC-32, разработанный Sinopec Dalian (Fushun) Research Institute of Petroleum and Petrochemicals, который содержит цеолит Y;

Катализатор гидрокрекинга с изомеризацией представляет собой катализатор FC-20, разработанный компанией Sinopec Dalian (Fushun) Research Institute of Petroleum and Petrochemicals, который содержит бета цеолит.

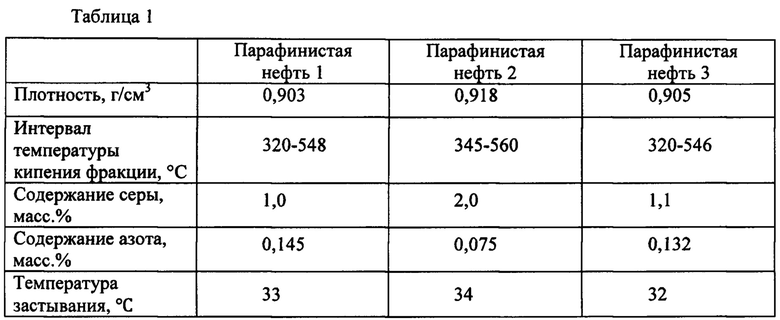

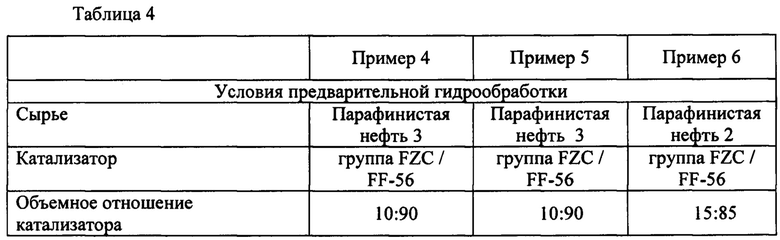

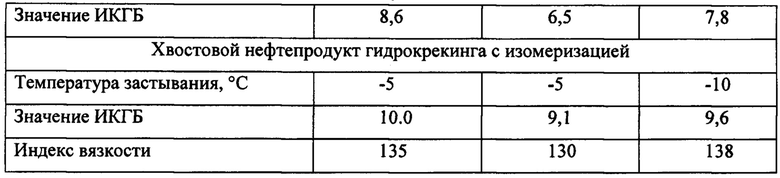

Основные свойства трех типов парафинистой нефти представлены в таблице 1

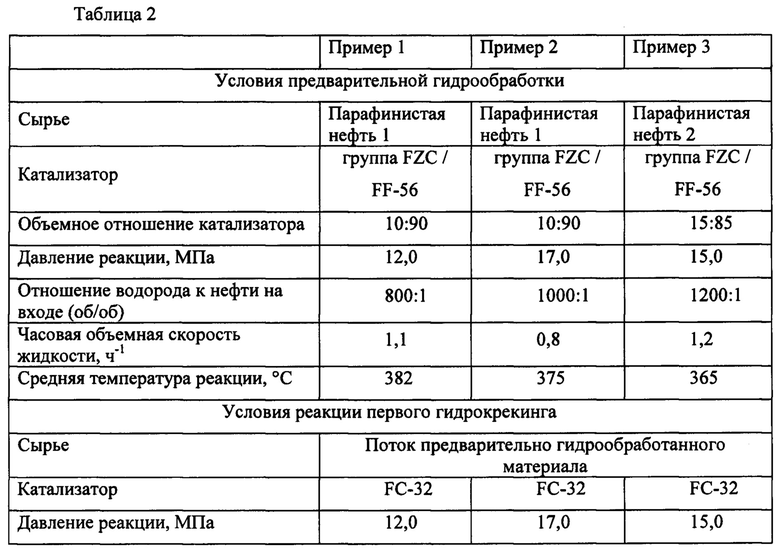

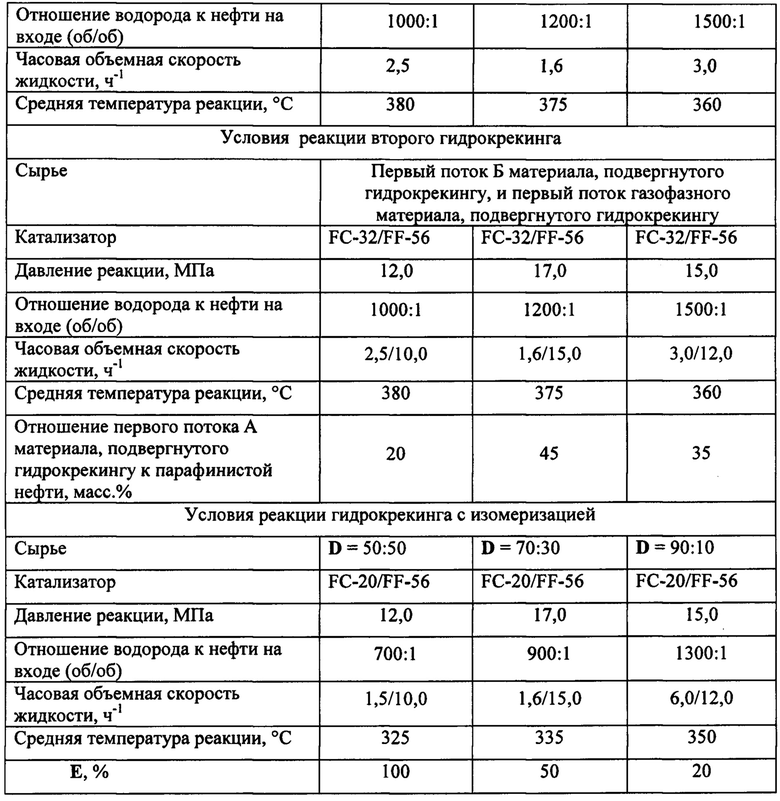

Примеры 1-3

(1) Парафинистую нефть в качестве сырья и водород подают в реактор 1 предварительной гидрообработки, снабженный слоем катализатора предварительной гидрообработки (загруженным защитным катализатором гидроочистки и катализатором предварительной гидрообработки) для обеспечения реакции с получением потока предварительно гидрообработанного материала; условия реакции предварительной гидрообработки представлены в таблице 2.

(2) Поток предварительно гидрообработанного материала и водорода подают в реактор гидрокрекинга, снабженный первым блоком гидрокрекинга (слой катализатора первого гидрокрекинга), вторым блоком 3 гидрокрекинга (слой катализатора второго гидрокрекинга) и газожидкостным сепаратором 9, расположенным между первым блоком 2 гидрокрекинга и вторым блоком 3 гидрокрекинга; получают первый поток подвергнутого гидрокрекингу материала после пропускания потока предварительно гидрообработанного материала и водорода через слой катализатора первого гидрокрекинга, причем часть первого потока подвергнутого гидрокрекингу материала (первый поток А подвергнутого гидрокрекингу материала) извлекают в газожидкостной сепаратор 9 и разделяют посредством газожидкостной сепарации с получением первого потока газофазного материала, подвергнутого гидрокрекингу, и первого потока жидкофазного материала, подвергнутого гидрокрекингу; условия реакции первого гидрокрекинга представлены в таблице 2.

(3) Оставшуюся часть первого потока подвергнутого гидрокрекингу материала (первый поток Б подвергнутого гидрокрекингу материала), первый поток газофазного материала, подвергнутого гидрокрекингу, и водород подают в слой катализатора второго гидрокрекинга для обеспечения реакции второго гидрокрекинга (условия представлены в таблице 2), с получением второго потока подвергнутого гидрокрекингу материала; второй поток подвергнутого гидрокрекингу материала подают в сепаратор 41 высокого давления гидрокрекинга для сепарации высокого давления, с получением подвергнутого гидрокрекингу обогащенного водородом газа и отделенного при высоком давлении потока жидкофазного материала, подвергнутого гидрокрекингу, и затем отделенный при высоком давлении поток жидкофазного материала, подвергнутого гидрокрекингу, подают в сепаратор 42 низкого давления гидрокрекинга для сепарации низкого давления с получением газообразного продукта гидрокрекинга и потока жидкофазного материала, подвергнутого гидрокрекингу; поток жидкофазного материала, подвергнутого гидрокрекингу, подают в ректификационную колонну 5 гидрокрекинга и фракционируют с получением в качестве продуктов гидрокрекинга легкого лигроина (интервал температур кипения фракции составляет 37-65°С), тяжелого лигроина (интервал температур кипения фракции составляет 65-165°С), реактивного топлива (интервал температур кипения фракции составляет 165-265°С), дизельного топлива (интервал температур кипения фракции составляет 265-365°) и хвостового нефтепродукта гидрокрекинга (интервал температур кипения фракции составляет >365°С).

(4) Первый поток жидкофазного материала, подвергнутого гидрокрекингу, часть хвостового нефтепродукта гидрокрекинга и водород подают в реактор 6 гидрокрекинга с изомеризацией для гидрокрекинга с изомеризацией (условия представлены в таблице 2) с получением потока материала, подвергнутого гидрокрекингу с изомеризацией; поток материала, подвергнутого гидрокрекингу с изомеризацией, подают в сепаратор 71 высокого давления гидрокрекинга с изомеризацией для сепарации высокого давления с получением обогащенного водородом газа, подвергнутого гидрокрекингу с изомеризацией, и отделенного при высоком давлении потока жидкофазного материала, подвергнутого гидрокрекингу с изомеризацией, и затем отделенный при высоком давлении поток жидкофазного материала, подвергнутого гидрокрекингу с изомеризацией, подают в сепаратор 72 низкого давления гидрокрекинга с изомеризацией для сепарации низкого давления с получением газообразного продукта гидрокрекинга с изомеризацией и потока жидкофазного материала, подвергнутого гидрокрекингу с изомеризацией; поток жидкофазного материала, подвергнутого гидрокрекингу с изомеризацией подают в ректификационную колонну 8 гидрокрекинга с изомеризацией и фракционируют с получением в качестве продуктов гидрокрекинга с изомеризацией легкого лигроина (интервал температур кипения фракции составляет 37-65°С), тяжелого лигроина (интервал температур кипения фракции составляет 65-165°С), реактивного топлива (интервал температур кипения фракции составляет 165-265°С), дизельного топлива (интервал температур кипения фракции составляет 265-365°) и хвостового нефтепродукта гидрокрекинга с изомеризацией (интервал температур кипения фракции составляет >365°С).

При этом обогащенный водородом газ, подвергнутый гидрокрекингу, и обогащенный водородом газ, подвергнутый гидрокрекингу с изомеризацией, рециркулируют и используют совместно со свежим водородом для обеспечения водорода, необходимого для установки.

В таблице 2 группа FZC относится к композиту из 10об. % FZC-100, 30 об. % FZC-105 и 60 об. % FZC-106.

В таблице 2 «D» относится к массовому отношению первого потока жидкофазного материала, подвергнутого гидрокрекингу, к хвостовому нефтепродукту гидрокрекинга.

В таблице 2 «Е» относится к массовому отношению хвостового нефтепродукта гидрокрекинга, вовлеченного в гидрокрекинг с изомеризацией, ко всему хвостовому нефтепродукту гидрокрекинга.

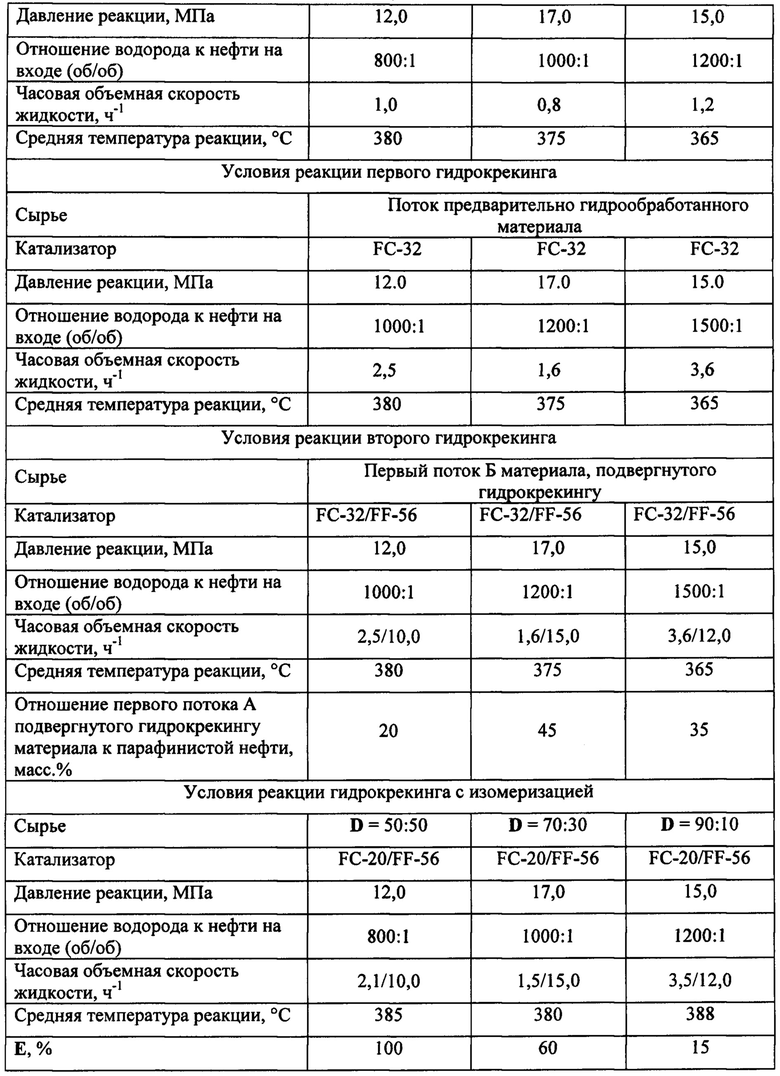

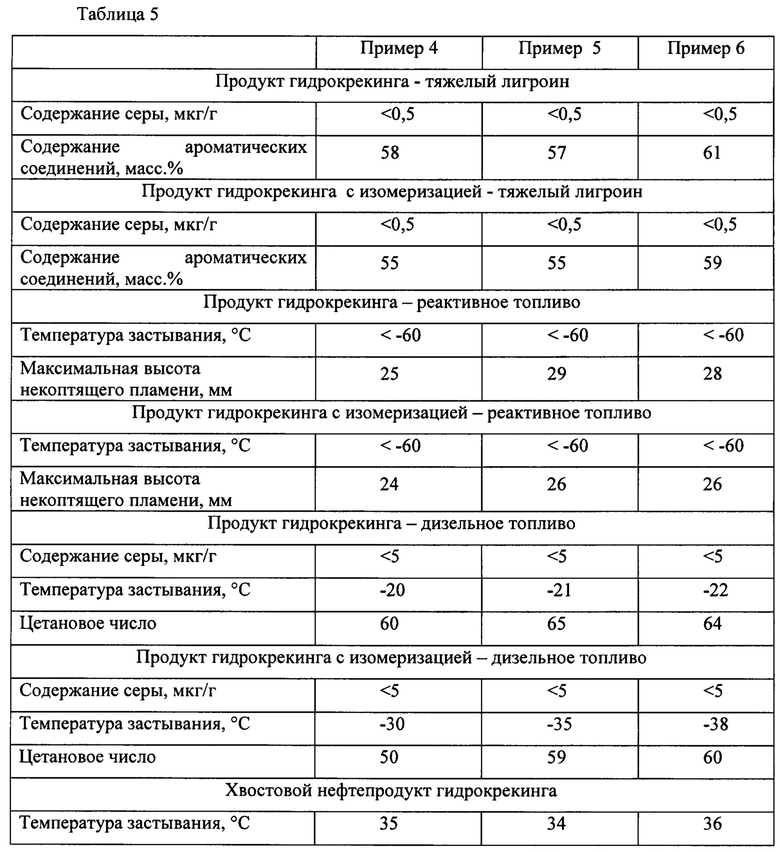

Свойства продуктов, полученных в примерах 1-3, представлены в таблице 3.

Примеры 4-6

Используют способ и установку, описанные в примере 1, но исключен газожидкостной сепаратор 9; более конкретно описано ниже.

(1) Как показано на Фиг. 2, парафинистую нефть в качестве сырья и водород подают в реактор 1 предварительной гидрообработки, снабженный слоем катализатора предварительной гидрообработки (загруженным защитным катализатором гидроочистки и катализатором предварительной гидрообработки) для обеспечения реакции с получением потока предварительно гидрообработанного материала; условия реакции предварительной обработки представлены в таблице 4.