Перекрестные ссылки на родственные заявки

По данной заявке испрашивается приоритет китайской патентной заявки №202111277050.0, поданной 30 октября 2021 года, содержание которой включено в данный документ посредством ссылки.

Область техники

Изобретение относится к области нефтепереработки, в частности к комбинированному способу гидрирования и системе получения химического сырья.

Уровень техники

Сообщают, что вероятное потребление дизельного топлива в Китае будет поддерживаться на уровне около 170 млн тонн в год в течение определенного периода, и доля дизельных нефтепродуктов в портфеле продуктов нефтепереработки снижается из года в год в отличие от постепенного увеличения объемов переработки сырой нефти. Таким образом, часть дизельного сырья должна быть превращена в химическое сырье. Гидрокрекинг является регулятором структуры продукта для интегрированных предприятий нефтепереработки и химической инженерии, а также ядром комплекса нефтехимии и производства волокон и может адаптироваться к быстро растущему спросу на основное химическое сырье (например, ароматические углеводороды и этилен) на внутреннем рынке. Предприятиями нефтепереработки проделана большая работа в направлении производства большего количества химического сырья в установках гидрокрекинга, причем тяжелая нафта, получаемая в процессе гидрокрекинга, имеет высокое потенциальное содержание ароматических углеводородов, может быть использована в качестве высококачественного сырья для установок каталитического риформинга для получения БТК (бензол, толуол, ксилол); хвостовые нефтепродукты и легкие продукты нафты имеют высокое содержание парафина и низкое значение BMCI (индекс корреляции Горного бюро), могут быть использованы в качестве сырья для получения этилена способом парового крекинга. В частности, используют двухстадийный технологический процесс гидрокрекинга, при котором фракцию дизельного топлива, образующуюся на первой стадии, вводят в реакцию гидрокрекинга второй стадии, так что производство дизельного топлива равно нулю, чтобы максимально выполнить задачу производства химического сырья. Однако, когда этот процесс реализован, выход хвостового нефтепродукта высококачественного сырья для крекинга этилена относительно низок и зависит от обычного пути реакции гидрокрекинга, как только богатый парафином хвостовой нефтепродукт поступает на вторую стадию или превращается в легкие фракции, выход газового продукта увеличивается, что значительно снижает экономическую выгоду устройства.

Еще одной тенденцией развития в нефтеперерабатывающей и химической отрасли является снижение соотношения дизель/бензин и сокращение производства дизельного топлива. Однако способ имеет ограничение, заключающееся в том, что каждое крупное нефтеперерабатывающее и химическое предприятие обеспечено устройством гидроочистки дизельного топлива, в связи с чем перед крупными нефтеперерабатывающими и химическими предприятиями встает задача срочного решения вопроса о том, как реализовать использование дизельного топлива с высокой добавленной стоимостью, особенно, как эффективно перерабатывать дизельное топливо с высоким содержанием ароматических углеводородов, которые трудно перерабатывать на основе разумного использования действующей установки гидроочистки дизельного топлива.

В патентной заявке Китая CN 108003933 А раскрыт способ гидрокрекинга для производства сырьевых материалов химической промышленности из дистиллята дизельного топлива, где способ позволяет производить химическое сырье из дистиллята дизельного топлива в условиях умеренно низкого давления, при этом тяжелая нафта может быть использована в качестве сырья риформинга с высоким потенциалом ароматических углеводородов, причем как легкая нафта, так и хвостовое масло могут быть использованы в качестве высококачественного сырья парового крекинга. Однако в патентной заявке также указано, что содержание цепочечного алкана в дистилляте дизельного топлива составляет 20-50%, способ не подходит для переработки низкосортного дизельного топлива с высоким содержанием ароматических углеводородов, а также не может быть оптимизировано распределение продуктов. В патентной заявке Китая CN 103059986 А раскрыт способ двухстадийного гидрокрекинга, в этой патентной заявке в основном улучшается селективность и товарные свойства тяжелой нафты за счет снижения активности катализатора двухстадийного гидрокрекинга. В патентной заявке Китая CN 105018139 A описан способ гидрокрекинга с низким энергопотреблением с получением высококачественного химического сырья, в котором два катализатора гидрокрекинга подают в верхней части и в нижней части первого реакционного устройства гидрокрекинга, содержание молекулярного сита в катализаторе гидрокрекинга в верхней части составляет 30%-70%, а содержание молекулярного сита в катализаторе гидрокрекинга в нижней части составляет 15%-50%, для повышения селективности по целевому продукту в условиях низкого энергопотребления. Однако структура распределения продуктов в полученном химическом сырье не может быть существенно оптимизирована, а активность катализаторов двухстадийного гидрокрекинга снижается из-за потерь серы и увеличения времени работы.

Краткое описание изобретения

Данное изобретение направлено на преодоление недостатка уровня техники, касающегося низкого выхода хвостовых нефтепродуктов, которые могут быть использованы в качестве высококачественного сырья для крекинга этилена в двухстадийном процессе гидрокрекинга продуктов для получения химического сырья в максимальной степени и обеспечивают комбинированный способ гидрирования и систему получения химического сырья. Комбинированный способ гидрирования, предложенный в изобретении, может улучшить стабильность длительных циклов в устройстве для двухстадийного гидрокрекинга и выход хвостового нефтепродукта, который может быть использован в качестве высококачественного сырья для крекинга этилена.

Авторы данного изобретения в процессе исследования обнаружили, что выход хвостового нефтепродукта, который может быть использован в качестве высококачественного сырья для крекинга этилена в продукте двухстадийного способа гидрокрекинга для получения химического сырья, в максимальной степени невелик, и основная причина заключается в том, что фракция хвостового нефтепродукта в сырьевом нефтепродукте превращается в большое количество фракций дизельного топлива в реакторе первой стадии гидрокрекинга, и далее фракции дизельного топлива вступают в реакцию с образованием легких и тяжелых продуктов нафты и неизбежно потребляют больше тепла и газообразного водорода, так что увеличивается как энергопотребление, так и химическое потребление водорода устройством, а также повышаются эксплуатационные расходы устройства. Сырьем, подлежащим переработке в реакторе второй стадии гидрокрекинга, является фракция дизельного топлива, полученная в результате первичного гидрокрекинга, причем эта фракция дизельного топлива имеет высокое содержание длинноцепочечных компонентов, так что степень крекинга трудно регулировать, увеличение газообразного продукта приводит к снижению выхода жидких продуктов, и кроме того, катализатор второй стадии гидрокрекинга дезактивируется ввиду низкого содержания серы в реагентах.

Для того, чтобы устранить этот недостаток уровня техники, в первом аспекте изобретения предложен комбинированный способ гидрирования для получения химического сырья, включающий следующие стадии:

(1) проведение реакции предварительной обработки гидрированием с использованием парафиново-масляного сырья и водородсодержащего газа, смешивание гидрированного парафинового масла, полученного с помощью реакции, с легкой фракцией дизельного топлива, и проведение первой реакции гидрокрекинга с получением первого потока материала гидрокрекинга;

(2) сепарацию и фракционирование первого потока материала гидрокрекинга с получением фракции дизельного топлива;

(3) проведение второй реакции гидрокрекинга фракции дизельного топлива, полученной на стадии (2), с получением второго потока материала гидрокрекинга, а также сепарацию и фракционирование второго потока материала гидрокрекинга.

Предпочтительно легкая фракция дизельного топлива имеет начальную температуру кипения в диапазоне 150-250°С, предпочтительно в диапазоне 180-220°С, и конечную температуру перегонки в диапазоне 280-360°С, предпочтительно в диапазоне 300-340°С.

Предпочтительно на стадии (3) фракцию дизельного топлива, полученную на стадии (2), смешивают с тяжелой фракцией дизельного топлива, полученной путем разделения на погоны низкосортного дизельного топлива, а затем проводят вторую реакцию гидрокрекинга.

Предпочтительно способ дополнительно включает: разделение на погоны второго потока материала гидрокрекинга для получения легкого рециклового газойля и тяжелого рециклового газойля, подачу легкого рециклового газойля обратно на стадию (2) для проведения процесса сепарации, и тяжелого рециклового газойля обратно на стадию (1) для проведения реакции предварительной обработки гидрированием.

Во втором аспекте изобретения предложена комбинированная система гидрирования для получения химического сырья, включающая следующие компоненты:

последовательно соединенные между собой блок подачи парафиново-масляного сырья, блок реакции предварительной обработки гидрокрекингом, блок первой реакции гидрокрекинга, блок газожидкостной сепарации, блок фракционирования и блок второй реакции гидрокрекинга;

при этом выход блока подачи парафиново-масляного сырья соединен со входом блока реакции предварительной обработки гидрокрекингом для подачи парафиново-масляного сырья в блок реакции предварительной обработки гидрокрекингом;

при этом блок газожидкостной сепарации снабжен выходом для потока газофазного материала и выходом для потока жидкофазного материала, и выход для потока жидкофазного материала блока газожидкостной сепарации соединен со входом блока фракционирования;

при этом блок фракционирования снабжен выходом для дизельной фракции, соединенным со входом блока второй реакции гидрокрекинга;

система также включает блок подачи легкой фракции дизельного топлива, где выход блока подачи легкой фракции дизельного топлива соединен со входом блока первой реакции гидрокрекинга для подачи легкой фракции дизельного топлива в блок первой реакции гидрокрекинга.

По сравнению с уровнем техники, комбинированный способ гидрирования и система получения химического сырья, предложенные в изобретении, обладают следующими преимуществами и характеристиками:

(1) Авторы изобретения в процессе исследования обнаружили, что реакция гидрокрекинга характеризуется явлением динамического ингибирования ориентации в зоне реакции крекинга, а именно: «в процессе гидрокрекинга полнофракционного реагента введение вещества, имеющего диапазон дистилляции от А°С до В°С, способствует реакции вещества с диапазоном дистилляции менее В°С и ингибирует реакцию вещества с диапазоном дистилляции выше °ѻ. Основываясь на этом явлении, изобретатели улучшили селективность по целевым продуктам благодаря оптимизации пути реакции гидрокрекинга. В частности, в изобретении в первую реакцию гидрокрекинга вводят легкую фракцию дизельного топлива (предпочтительно, легкая фракция дизельного топлива получена путем сепарации гидрированного дизельного топлива, полученного после гидроочистки низкосортного дизельного топлива) и используют явление динамического ингибирования ориентации, существующее в реакции гидрокрекинга, так что концентрация легкой фракции дизельного топлива в блоке первой реакции гидрокрекинга значительно повышается, что препятствует превращению из тяжелой фракции в легкую фракцию дизельного топлива, так что выход хвостового масла увеличивается, а легкая фракция дизельного топлива эффективно превращается в легкую нафту и тяжелую нафту. Предпочтительно тяжелую фракцию дизельного топлива, полученную в результате сепарации гидрированного дизельного топлива, полученного путем гидроочистки низкосортного дизельного топлива, вводят во вторую реакцию гидрокрекинга, и концентрация тяжелой фракции дизельного топлива в блоке второй реакции гидрокрекинга значительно увеличивается, а с точки зрения ингредиентов повышенное количество ароматических углеводородов дополнительно подвергают гидрированию для ингибирования образования газообразного продукта, таким образом, в устройстве реализовано высокоэффективное превращение при более низкой температуре реакции, может быть увеличен выход хвостового нефтепродукта, который может быть использован в качестве сырья для крекинга этилена, и снижен выход газообразного продукта в устройстве.

(2) В изобретении осуществляют высокоэкономичное гидрирование и превращение низкосортного дизельного топлива с высоким содержанием ароматических углеводородов путем организации разумного пути реакции. Благодаря организации комбинированного использования снижается жесткость требований к качеству продукции установки гидроочистки дизельного топлива, что обуславливает ряд технических преимуществ: с одной стороны, обеспечены более благоприятные термодинамические условия для насыщения ароматических углеводородов и реакции низкосортного дизельного топлива с высоким содержанием ароматических углеводородов ввиду снижения температуры реакции в реакционной установке дизельных углеводородов. И при предпочтительном условии тяжелый рецикловый газойль, полученный после сепарации реакционного продукта второй реакции гидрокрекинга, вводят в блок реакции предварительной обработки гидрокрекингом, чтобы избежать недостатка уровня техники - того обстоятельства, что селективность гидрокрекинга второй стадии ухудшается ввиду накопления ароматических углеводородов в рецикловом газойле обычного процесса гидрокрекинга второй стадии.

(3) Способ, предусмотренный в изобретении, может превращать низкосортное дизельное топливо с высоким содержанием ароматических углеводородов и парафиново-масляные сырьевые материалы в продукты с высокой добавленной стоимостью, такие как легкая нафта, тяжелая нафта и хвостовое масло, тем самым снижая отношение дизель/бензин к нулю в истинном смысле. При этом ароматические углеводороды в низкосортном дизельном топливе с высоким содержанием ароматических углеводородов эффективно удерживаются во фракции тяжелой нафты, так что потенциальное содержание ароматических углеводородов в продукте - тяжелой нафте, очевидно, увеличивается по сравнению с потенциальным содержанием ароматических углеводородов в продукте -тяжелой нафте в обычном двухстадийном процессе гидрокрекинга.

(4) Предпочтительно в изобретении масло, полученное при очистке тяжелого дизельного топлива после очистки низкосортного дизельного топлива с высоким содержанием ароматических углеводородов, предпочтительно вводят в блок второй реакции гидрокрекинга, и содержание серы в нем составляет 100-2500 частиц на миллион, так что влияние добавки серы на катализатор гидрокрекинга в блоке второй реакции гидрокрекинга достигается без влияния на свойства продукта в блоке второй реакции гидрокрекинга. Способ решает проблемы, связанные с тем, что содержание серы в сырье блока второй реакции гидрокрекинга является низким, и катализатор подвергается потерям серы в ходе процесса реакции, а также решает проблему, связанную со снижением степени конверсии, возникающим в результате постепенного снижения активности катализатора в процессе реакции гидрокрекинга вследствие потерь серы.

Краткое описание чертежей

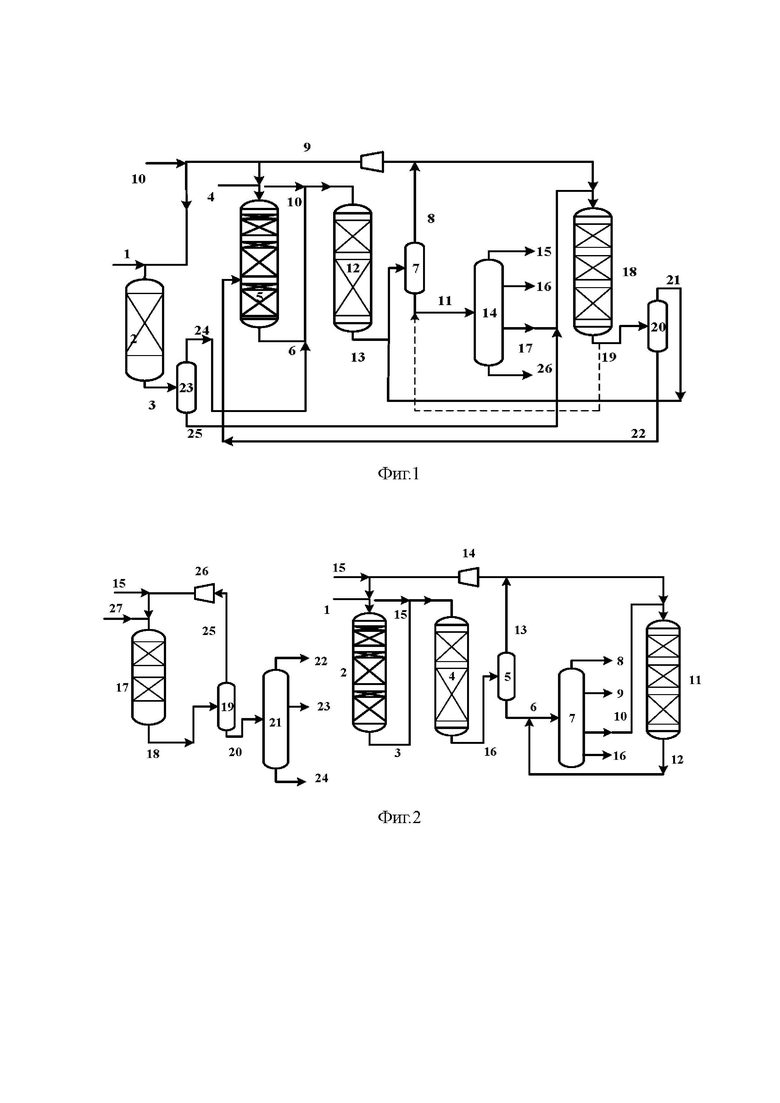

На фиг. 1 приведена принципиальная схема комбинированного способа гидрирования и системы для получения химических сырьевых материалов в соответствии с конкретным воплощением изобретения.

На фиг. 2 показана принципиальная схема обычного двухстадийного комбинированного технологического процесса гидрокрекинга парафинового масла и гидроочистки дизельного топлива.

Описание номеров позиций

Как показано на фиг. 1, 1 - низкосортное дизельное топливо; 2 - блок реакции гидроочистки; 3 - гидрированное дизельное топливо; 4 - парафиново-масляное сырье; 5 - блок реакции предварительной обработки гидрокрекингом; 6 - гидрированное парафиновое масло; 7 - блок газожидкостной сепарации; 8 - поток газофазного материала; 9 - рецикловый водород; 10 - свежий водород; 11 - поток жидкофазного материала; 12 - блок первой реакции гидрокрекинга; 13 - первый поток материала гидрокрекинга; 14 - блок фракционирования; 15 - газ; 16 - фракция нафты; 17 - фракция дизельного топлива; 18 - блок второй реакции гидрокрекинга; 19 - второй поток материала гидрокрекинга; 20 - блок второго разделения на погоны; 21 - легкий рецикловый газойль; 22 - тяжелый рецикловый газойль; 23 - блок второго разделения на погоны; 24 - легкая фракция дизельного топлива; 25 - тяжелая фракция дизельного топлива; 26 - фракция хвостового масла.

Как показано на фиг. 2, 1 - парафиново-масляное сырье; 2 - зона реакции предварительной обработки гидрокрекингом; 3 - продукт реакции предварительной обработки; 4 - зона первой реакции гидрокрекинга; 5 - газожидкостный сепаратор парафинового масла; 6 - жидкофазный материал; 7 - колонна фракционирования парафинового масла; 8 - первый газ; 9 - первая нафта; 10 - непрореагировавшее масло; 11 -блок второй реакции гидрокрекинга; 12 - продукт второй стадии гидрокрекинга; 13 - газофазный материал; 14 - компрессор для рециркупируемого водорода; 15 - свежий водород; 16 - продукт первой реакции гидрокрекинга; 17 - реактор гидроочистки дизельного топлива; 18 - продукт реакции гидроочистки дизельного топлива; 19 - газожидкостной сепаратор дизельного топлива; 20 - поток жидкофазного материала; 21 - колонна фракционирования дизельного топлива; 22 - второй газообразный продукт; 23 - вторая нафта; 24 - очищенное дизельное топливо; 25 - поток газофазного материала; 26 - компрессор для рециркулируемого водорода; 27 - сырьевой материал дизельного топлива.

Описание предпочтительного воплощения

Конечные и любые значения диапазонов, раскрытые в данном документе, не ограничены точными диапазонами или значениями, такие диапазоны или значения следует понимать как включающие значения, соседние с этими диапазонами или значениями. Что касается числовых диапазонов, то значения конечных точек различных диапазонов, значения конечных точек и отдельные значения точек различных диапазонов, а также отдельные значения точек могут быть объединены друг с другом для получения одного или более новых числовых диапазонов, которые следует считать конкретно раскрытыми в данном документе.

Описание примерных воплощений призвано облегчить понимание данного изобретения со ссылкой на прилагаемые чертежи, которые считаются частью всего письменного описания. В описании относительные термины, такие как «нижний», «верхний», «горизонтальный», «вертикальный», «сверху», «снизу», «вверх», «вниз», «сверху» и «снизу», а также их производные (например, «горизонтально», «вниз», «вверх») следует толковать как относящиеся к ориентации, описанной на прилагаемых чертежах. Эти относительные термины служат для облегчения описания и не требуют, чтобы аппарат был сконструирован или эксплуатировался в определенной ориентации. Если иное не указано в изобретении, термин «соединение», используемый в изобретении, относится к отношениям, в которых структуры закреплены или соединены друг с другом прямо или косвенно через промежуточную структуру.

В первом аспекте изобретения предложен комбинированный способ гидрирования для получения химического сырья, который включает следующие стадии:

(1) проведение реакции предварительной обработки гидрированием с участием парафиново-масляного сырья и водородсодержащего газа, смешивание гидрированного парафина, полученного с помощью реакции, с легкой фракцией дизельного топлива, и проведение первой реакции гидрокрекинга для получения первого потока материала гидрокрекинга;

(2) сепарацию и фракционирование первого потока материала гидрокрекинга с получением фракции дизельного топлива;

(3) проведение второй реакции гидрокрекинга фракции дизельного топлива, полученной на стадии (2), для получения второго потока материала гидрокрекинга.

В способе, предложенном в изобретении, легкую фракцию дизельного топлива вводят в первую реакцию гидрокрекинга, используют явление динамического ингибирования ориентации, существующее в реакции гидрокрекинга, для значительного увеличения концентрации легкой фракции дизельного топлива в блоке первой реакции гидрокрекинга, ингибируют превращение тяжелой фракции в легкую фракцию дизельного топлива для улучшения выхода хвостового масла, и содействуют эффективному превращению легкой фракции дизельного топлива в легкую нафту и тяжелую нафту.

Легкая фракция дизельного топлива, если она достигает вышеуказанных целей, применима к данному изобретению, и ее конкретный состав, источник и используемое количество могут быть выбраны из широкого диапазона. Предпочтительно легкая фракция дизельного топлива имеет начальную температуру кипения в диапазоне 150-250°С, предпочтительно в пределах 180-220°С; конечную температуру перегонки в диапазоне 280-360°С, предпочтительно в диапазоне 300-340°С. Использование предпочтительного воплощения в большей степени способствует усилению эффекта динамического ингибирования ориентации.

Предпочтительно массовое соотношение гидрированного парафинового масла к легкой фракции дизельного топлива составляет 1-50:1, более предпочтительно 15-20:1. Использование предпочтительного воплощения в большей степени способствует усилению эффекта динамического ингибирования ориентации.

Предпочтительно легкую фракцию дизельного топлива получают путем разделения на погоны низкосортного дизельного топлива. Изобретение не накладывает особых ограничений на режим разделения на погоны, например, можно использовать колонну фракционирования, в частности, тарельчатую колонну фракционирования.

Предпочтительно, температура разделения на фракцию легкого дизельного топлива и фракцию тяжелого дизельного топлива составляет 280°С-360°С, предпочтительно 300°С-340°С.

Предпочтительно способ также включает: введение низкосортного дизельного топлива и водородсодержащего газа в реакцию десульфуризации, денитрификации и насыщения ароматических углеводородов для получения гидрированного дизельного топлива, а затем проведение разделения на погоны.

Согласно предпочтительному воплощению изобретения, низкосортное дизельное топливо имеет диапазон температур перегонки 150°С-420°С, предпочтительно 160°С-360°С, и содержание ароматических углеводородов в диапазоне 20 масс. % - 90 масс. %, предпочтительно в диапазоне 55 масс. % - 85 масс. %. Изобретение не предъявляет особых требований к содержанию серы и азота в дизельном топливе, в общем случае содержание серы составляет не более 2,2 масс. % и содержание азота не более 3000 мг/кг.

В изобретении имеется широкий диапазон выбора в отношении источника низкосортного дизельного топлива, и предпочтительно, низкосортное дизельное топливо представляет собой по меньшей мере одно, выбранное из группы, состоящей из дизельного топлива каталитического крекинга, дизельного топлива из установки коксования и тяжелого ароматического углеводородного масла. Дизельное топливо каталитического крекинга, дизельное топливо из установки коксования и тяжелое ароматическое углеводородное масло имеют общепринятые в данной области техники определения.

В изобретении низкосортное дизельное топливо можно смешивать с газообразным водородом, а затем подавать в блок реакции гидроочистки для проведения реакции десульфуризации, денитрификации и насыщения ароматических углеводородов.

Предпочтительно условия реакции десульфуризации, денитрификации и насыщения ароматических углеводородов включают следующие: температура реакции составляет 300-410°С, более предпочтительно 320-390°С; давление реакции составляет 3-20 МПа, более предпочтительно 4-12 МПа; объемная пространственная скорость составляет 0,2-19 ч-1, более предпочтительно 0,6-3,5 ч-1; объемное соотношение водород/масло составляет 100-2500, более предпочтительно 1000-1800.

Понятно, что реакцию десульфуризации, денитрификации и насыщения ароматических углеводородов осуществляют в присутствии катализатора гидроочистки. В частности, блок реакции гидроочистки включает по меньшей мере один реактор гидрирования, и в реактор гидрирования загружают по меньшей мере один катализатор гидроочистки. Как правило, катализатор гидроочистки включает компонент, представляющий собой активный в гидрировании металл, и носитель. Компонент, представляющий собой активный в гидрировании металл, может быть одним или более, выбранным из группы, состоящей из металлических элементов группы VI, группы VII и группы VIII, предпочтительно два или более компонентов - активных в гидрировании металлов выбраны из группы, состоящей из Со, Mo, Ni и W; носитель может представлять собой неорганический тугоплавкий оксид, такой как оксид алюминия и диоксид кремния. Катализатор гидроочистки, используемый в данном изобретении, может выпускаться в промышленности или при необходимости может быть получен в соответствии с общедоступными знаниями в данной области техники. В частности, катализатор гидроочистки может быть выбран из выпускаемых в промышленности катализаторов гидроочистки дизельного топлива FHUDS-3, FHUDS-6, FHUDS-7, FHUDS-8, FF-46, FF-66, разработанных Фушуньским научно-исследовательским институтом нефти и нефтехимии FRIPP) Китайской нефтяной и химической корпорации (Sinopec).

Согласно изобретению, предпочтительно диапазон температур перегонки парафиново-масляного сырья составляет 300°С-600°С. В изобретении нет специальных требований к содержанию и составу серы и азота. Предпочтительно парафиново-масляное сырье является по меньшей мере одним, выбранным из группы, состоящей из атмосферного парафинового масла, вакуумного газойля, парафинового масла глубокой вытяжки и парафинового масла кипящего слоя.

Следует отметить, что диапазон температур перегонки нефтепродуктов в данном изобретении относится к диапазону температур перегонки, находящемуся в ограниченных пределах, например, диапазон температур перегонки парафиново-масляного сырья составляет 300°С-600°С, и при условии, что диапазон температур перегонки находится в диапазоне 300°С-600°С, диапазон перегонки может, например, составлять 400°С-500°С, 300°С-500°С или 400°С-600°С.

Водородсодержащий газ на стадии (1) изобретения относится к газу, способному обеспечить газообразный водород, который может представлять собой свежий газообразный водород, рециркуляционный водород или обогащенный водородом газ. Специалисты в данной области техники могут ясно понять термин «водородсодержащий газ» после понимания технического решения данного изобретения.

Согласно изобретению, можно смешивать парафиново-масляное сырье и водородсодержащий газ, а затем вводить в блок реакции предварительной обработки гидрированием для проведения реакции предварительной обработки гидрированием. Реакцию предварительной обработки гидрированием используют для удаления примесей серы и азота в сырье и обеспечения оптимальной реакционной среды для катализа гидрокрекинга, условия реакции особо не ограничены, и реакция может быть проведена в соответствии с обычными условиями в данной области.

Предпочтительно условия реакции предварительной обработки гидрированием на стадии (1) включают следующие: температура реакции составляет 310-420°С, более предпочтительно 340-400°С; давление реакции составляет 6-21 МПа, более предпочтительно 12-20 МПа; объемная пространственная скорость составляет 0,2-8,0 ч-1, более предпочтительно 0,5-2,8 ч-1; объемное соотношение водород/масло составляет 800-1800, более предпочтительно 1200-1800.

В частности, предварительную обработку гидрокрекингом можно выполнять в блоке реакции предварительной обработки гидрокрекингом. Блок предварительной обработки гидрокрекингом снабжен по меньшей мере одним реактором гидрирования, и реактор гидрирования содержит по меньшей мере один катализатор предварительной обработки гидрокрекингом, предпочтительно содержит 2-4 катализатора предварительной обработки гидрокрекингом. Как правило, катализатор предварительной обработки гидрокрекингом содержит носитель и металлический гидрирующий компонент, нанесенный на носитель, при этом металлический гидрирующий компонент может представлять собой по меньшей мере один, выбранный из группы, состоящей из металлических элементов группы VI, группы VII и группы VIII, и предпочтительно, два или более активных металлических компонентов, выбранных из группы, состоящей из Со, Mo, Ni и W. Вид носителя особо не ограничен, носителем может быть выбран обычный носитель в данной области техники. Катализатор может быть выбран из выпускаемых в промышленности катализаторов, таких как FF-33, FF-34, FF-46, FF-56, FF-66, FTX и других выпускаемых в промышленности катализаторов предварительной обработки гидрокрекингом, разработанных Фушуньским научно-исследовательским институтом нефти и нефтехимии (FRIPP) компании Sinopec, или катализатор, используемый в данном изобретении, если это необходимо, может быть приготовлен в соответствии с общеизвестными знаниями в данной области техники.

Условия первой реакции гидрокрекинга могут представлять собой обычные условия эксплуатации, и предпочтительно, условия первой реакции гидрокрекинга на стадии (1) включают следующие: реакционное давление составляет 7-20 МПа, более предпочтительно 10-17 МПа; средняя температура реакции составляет 320-420°С, более предпочтительно 340-400°С; объемная пространственная скорость составляет 0,1-5 ч-1, более предпочтительно составляет 0,5-2,5 ч-1; объемное соотношение водород/масло составляет 400-1800, более предпочтительно 1200-1600.

В соответствии с конкретным воплощением изобретения, первая реакция гидрокрекинга может быть проведена в блоке первой реакции гидрокрекинга, блок первой реакции гидрокрекинга снабжена по меньшей мере одним реактором гидрокрекинга, и реактор гидрокрекинга содержит по меньшей мере один вид катализатора первого гидрокрекинга. Катализатор первого гидрокрекинга особо не ограничен в данном изобретении, он может представлять собой обычный в данной области техники катализатор гидрокрекинга; предпочтительно, катализатор первого гидрокрекинга содержит гидрирующий компонент и носитель, при этом гидрирующим компонентом предпочтительно является один или более металлических элементов из групп VI, VII и VIII, и более предпочтительно два или более элементов, выбранных из группы, состоящей из Со, Mo, Ni и W. Носитель предпочтительно включает по меньшей мере один, выбранный из группы, состоящей из Y молекулярного сита, р молекулярного сита, модифицированного Y молекулярного сита, модифицированного р молекулярного сита, оксида алюминия и аморфного алюмосиликата. Предпочтительно содержание гидрирующего компонента, рассчитанное в пересчете на оксид, составляет 15-45% и содержание носителя составляет 55-85% в расчете на массу катализатора первого гидрокрекинга. Предпочтительно, катализатор первого гидрокрекинга содержит (3 молекулярное сито, массовое содержание (3 молекулярного сита предпочтительно составляет 2-35%, более предпочтительно 5-15%. Катализатор первого гидрокрекинга согласно изобретению может быть выбран из выпускаемых в промышленности катализаторов гидрокрекинга FC-32A, FC-60 и FC-28, разработанных Фушуньским научно-исследовательским институтом нефти и нефтехимии (FRIPP) компании Sinopec, а также может быть, при необходимости, получен в соответствии с общедоступными знаниями в данной области техники, и данное изобретение не накладывает на него ограничений.

Согласно предпочтительному воплощению изобретения, процесс сепарации на стадии (2) представляет собой газожидкостную сепарацию с целью получения потока газофазного материала и потока жидкофазного материала.

В изобретении условия газожидкостной сепарации особо не ограничены, и предпочтительно, температура газожидкостной сепарации составляет 30-60°С, и давление составляет 10-16 МПа.

Согласно предпочтительному воплощению изобретения, сепарация и фракционирование стадии (2) включают: проведение газожидкостной сепарации в первом потоке материала гидрокрекинга для получения потока газофазного материала и потока жидкофазного материала, и фракционирование потока жидкофазного материала с получением газа, фракции нафты, фракции дизельного топлива и фракции хвостового масла.

Согласно изобретению, фракционирование может быть осуществлено в колонне фракционирования гидрокрекинга.

Условия фракционирования в изобретении особо не ограничены в данном изобретении, если получен вышеуказанный продукт.Например, путем фракционирования могут быть получены различные продукты гидрокрекинга, начальная температура кипения фракции нафты может составлять 20°С-34°С, температура разделения между фракцией нафты и фракцией дизельного топлива может составлять 130°С-180°С, температура разделения между фракцией дизельного топлива и фракцией хвостового масла (то есть начальная температура кипения фракции хвостового масла) может составлять 320°С-360°С.

Предпочтительно фракция дизельного топлива стадии (2) имеет диапазон температур перегонки 150°С-350°С.

Предпочтительно в комбинированном способе гидрирования поток газофазного материала, полученный путем газожидкостной сепарации первого потока материала гидрокрекинга из первой реакции гидрокрекинга, можно рециркулировать после обработки очисткой. В частности, поток газофазного материала может быть подвергнут обработке очисткой, а затем сжат компрессором для рециркулируемого водорода для получения рециркулируемого водорода. Рециркуляционный водород согласно изобретению можно использовать для обеспечения газообразного водорода для каждого блока в процессе, например, рециркуляционный водород можно использовать в реакции предварительной обработки гидрированием, первой реакции гидрокрекинга и второй реакции гидрокрекинга, а также можно использовать для обеспечения газообразного водорода, необходимого для реакции десульфуризации, денитрификации и насыщения ароматических углеводородов низкосортного дизельного топлива.

Согласно изобретению, обработка очисткой может быть выполнена в соответствии с обычными техническими средствами в данной области техники, при этом общая обработка очисткой включает удаление сероводорода в потоке газофазного материала, и конкретный процесс очистки может представлять собой любой из существующих процессов, способных удалить сероводород.

Согласно предпочтительному воплощению изобретения, на стадии (3) фракцию дизельного топлива, полученную на стадии (2), смешивают с тяжелой фракцией дизельного топлива, полученной в результате разделения на погоны низкосортного дизельного топлива (предпочтительно подвергнутого гидроочистке), а затем проводят вторую реакцию гидрокрекинга. При выборе предпочтительного воплощения концентрация тяжелой фракции дизельного топлива в блоке второй реакции гидрокрекинга значительно увеличивается, и в отношении ингредиентов, повышенное количество ароматических углеводородов дополнительно подвергают гидрированию для ингибирования образования газообразного продукта, так что в устройстве реализовано высокоэффективное превращение при более низкой температуре реакции, может быть увеличен выход хвостового масляного продукта, который может быть использован в качестве сырья для крекинга этилена, и снижен выход газообразного продукта установки. Кроме того, нефтепродукт, образующийся при переработке тяжелого дизельного топлива после переработки низкосортного дизельного топлива с высоким содержанием ароматических углеводородов, вводят во вторую реакцию гидрокрекинга, причем содержание серы в нем находится в пределах 100-2500 частей на миллион, так что влияние добавки серы на катализатор гидрокрекинга во второй реакции гидрокрекинга достигается без влияния на свойства продукта второй реакции гидрокрекинга. Поскольку содержание серы в сырье, обрабатываемом на второй стадии обычного двухступенчатого процесса гидрокрекинга, является чрезвычайно низким, катализатор в сульфидном состоянии склонен восстанавливаться до окисленного состояния в течение длительного времени, добавленная фракция тяжелого дизельного топлива может благоприятно восполнить серу, а сера в тяжелом дизельном топливе может быть легко удалена благодаря свойству легкого веса исходного сырья на второй стадии, таким образом, в способе решены проблемы, связанные с низким содержанием серы в сырье для блока второй реакции гидрокрекинга и тем, что катализатор подвергается потерям серы в ходе процесса реакции, а также решена проблема, связанная с пониженной степенью конверсии, возникающей в результате того, что активность катализатора постепенно снижается в процессе реакции гидрокрекинга из-за потери серы.

Согласно изобретению, предпочтительно тяжелая фракция дизельного топлива имеет начальную температуру кипения в диапазоне 280-360°С, более предпочтительно в диапазоне 300-340°С; конечная температура перегонки составляет 350-400°С, более предпочтительно 360-380°С.

Предпочтительно массовое отношение фракции дизельного топлива, полученной на стадии (2), к тяжелой фракции дизельного топлива составляет 1-30:1, более предпочтительно 20-25:1. Принятие предпочтительного воплощения более выгодно для улучшения потенциального содержания ароматических углеводородов в тяжелой нафте и эксплуатационной стабильности устройства.

Согласно предпочтительному воплощению изобретения, условия второй реакции гидрокрекинга включают следующие: реакционное давление составляет 7-20 МПа, предпочтительно 12-17 МПа; средняя температура реакции составляет 300-410°С, предпочтительно 320-390°С; объемная пространственная скорость составляет 0,3-8,0 ч-1, предпочтительно 0,6-2,5 ч-1; объемное соотношение водород/масло 700-2100, предпочтительно 1200-1600.

Согласно конкретному воплощению изобретения, вторая реакция гидрокрекинга может быть проведена в блоке второй реакции гидрокрекинга, который снабжен по меньшей мере одним реактором гидрокрекинга, и реактор гидрокрекинга содержит по меньшей мере один вид катализатора второго гидрокрекинга.

В изобретении катализатор первого гидрокрекинга и катализатор второго гидрокрекинга могут быть одинаковыми или различными, и изобретение особо не ограничено этим.

Предпочтительно катализатор второго гидрокрекинга состоит из гидрирующего компонента и носителя, при этом гидрирующий компонент, как правило, представляет собой один или более металлических элементов групп VI, VII и VIII, и предпочтительно два или более элементов, выбранных из группы, состоящей из Со, Mo, Ni и W. Носитель предпочтительно включает по меньшей мере один, выбранный из группы, состоящей из (3 молекулярного сита, модифицированного (3 молекулярного сита, оксида алюминия и аморфного алюмосиликата. Предпочтительно содержание гидрирующего компонента, рассчитанное в пересчете на оксид, составляет 18-40%, и содержание носителя составляет 60-82% в расчете на массу катализатора второго гидрокрекинга. Предпочтительно катализатор второго гидрокрекинга содержит β молекулярное сито, массовое содержание р молекулярного сита предпочтительно составляет 5-55%, более предпочтительно 8-18%. Катализатор второго гидрокрекинга согласно изобретению может быть выбран из выпускаемых в промышленности катализаторов гидрокрекинга FC-14, FC-24, FC-86 и FC-32, разработанных Фушуньским научно-исследовательским институтом нефти и нефтехимии (FRIPP) компании Sinopec, и также при необходимости может быть получен в соответствии с общедоступными знаниями в данной области техники, и данное изобретение не накладывает на него ограничений.

В изобретении сепарация и фракционирование второго потока материала гидрокрекинга, полученного на стадии (3), могут быть выполнены отдельно, сепарация и фракционирование второго потока материала гидрокрекинга могут быть выполнены путем объединения со стадией (2). Согласно предпочтительному воплощению изобретения, второй поток материала гидрокрекинга, полученный на стадии (3), смешивают с первым потоком материала гидрокрекинга, а затем совместно подвергают фракционированию.

Согласно предпочтительному воплощению изобретения, способ дополнительно включает: разделение на погоны второго потока материала гидрокрекинга для получения легкого рециклового газойля и тяжелого рециклового газойля, подачу легкого рециклового газойля обратно на стадию (2) для проведения процесса сепарации (предпочтительно газожидкостной сепарации) и подачу тяжелого рециклового газойля обратно на стадию (1) для проведения реакции предварительной обработки гидрированием. Принятие предпочтительного воплощения более выгодно для работы устройства с длительным циклом и решает техническую проблему, связанную с чрезмерно высоким содержанием ароматических углеводородов в рецикловом газойле второй стадии.

Предпочтительно тяжелый рецикловый газойль поступает в реактор через вход для сырья в средней и нижней части корпуса реактора, используемого для реакции предварительной обработки гидрокрекингом, и объем реактора в нижней части от входа для сырья составляет 10-80%, более предпочтительно 12-20% общего объема реактора. Использование предпочтительного воплощения в большей степени способствует улучшению потенциального содержания ароматических углеводородов в продукте -тяжелой нафте.

Предпочтительно температура разделения на легкий рецикловый газойль и тяжелый рецикловый газойль составляет 10-350°С, более предпочтительно 120-200°С.

Согласно особенно предпочтительному воплощению изобретения, в изобретении предложен комбинированный способ гидрирования для получения химических сырьевых материалов в максимальной степени, причем комбинированный способ гидрирования включает следующее содержание:

(1) смешивание низкосортного дизельного топлива с газообразным водородом и последующее введение смеси в блок реакции гидроочистки для проведения реакции десульфуризации, денитрификации и насыщения ароматических углеводородов с получением после реакции гидрированного дизельного топлива;

(2) дальнейшее разделение на погоны гидрированного дизельного топлива, полученного на стадии (1), с получением легкой фракции дизельного топлива и тяжелой фракции дизельного топлива;

(3) смешивание парафиново-масляного сырья с газообразным водородом, затем подача в блок реакции предварительной очистки гидрокрекингом для проведения реакции, смешивание гидрированного парафинового масла, полученного после реакции, с легкой фракцией дизельного топлива, полученной на стадии (2), а затем введение смеси в блок первой реакции гидрокрекинга для проведения реакции;

(4) проведение газожидкостной сепарации продуктов реакции из блока первой реакции гидрокрекинга с последующим разделением полученного потока жидкофазного материала с получением газа, фракции нафты, фракции дизельного топлива и фракции хвостового масла;

(5) введение фракции дизельного топлива, полученной на стадии (4), и тяжелой фракции дизельного топлива, полученной на стадии (2), в блок второй реакции гидрокрекинга и проведение реакции в условиях присутствия газообразного водорода, и совместную обработку продуктов реакции из блока второй реакции гидрокрекинга и продуктов реакции из блока первой реакции гидрокрекинга.

Во втором аспекте изобретения предложена комбинированная система гидрирования для получения химического сырья, как показано на фиг. 1, причем система содержит следующие компоненты:

последовательно соединенные между собой блок подачи парафиново-масляного сырья, блок реакции предварительной обработки гидрокрекингом, блок первой реакции гидрокрекинга, блок газожидкостной сепарации, блок фракционирования и блок второй реакции гидрокрекинга;

при этом выход блока подачи парафинового масла соединен со входом блока реакции предварительной обработки гидрокрекингом для подачи парафиново-масляного сырья в блок реакции предварительной обработки гидрокрекингом;

при этом блок газожидкостной сепарации снабжен выходом для потока газофазного материала и выходом для потока жидкофазного материала, и выход для потока жидкофазного материала блока газожидкостной сепарации соединен со входом блока фракционирования;

при этом блок фракционирования снабжен выходом для фракции дизельного топлива, соединенным со входом блока второй реакции гидрокрекинга;

система также включает блок подачи легкой фракции дизельного топлива, причем выход блока подачи легкой фракции дизельного топлива соединен со входом блока первой реакции гидрокрекинга для подачи легкой фракции дизельного топлива в блок первой реакции гидрокрекинга.

Конкретно, блок реакции предварительной обработки гидрокрекингом используют для приема парафиново-масляного сырья и газообразного водорода и получения гидрированного парафинового масла после реакции. В частности, блок первой реакции гидрокрекинга используют для приема газообразного водорода, гидрированного парафинового масла, полученного после реакции в блоке предварительной обработки гидрокрекингом, легкой фракции дизельного топлива, подаваемой из блока подачи легкой фракции дизельного топлива, и получения первого потока материала гидрокрекинга после реакции. Конкретно, блок газожидкостной сепарации используют для приема и сепарации первого потока материала гидрокрекинга, полученного из блока первой реакции гидрокрекинга, при этом после газожидкостной сепарации получают поток газофазного материала и поток жидкофазного материала. Конкретно, блок фракционирования используют для приема, фракционирования и обработки потока жидкофазного материала из блока газожидкостной сепарации и для получения газа, фракции нафты, фракции дизельного топлива и хвостового масла после фракционирования. Конкретно, блок второй реакции гидрокрекинга используют для приема газообразного водорода, фракции дизельного топлива из блока фракционирования (предпочтительно, она также включает тяжелую фракцию дизельного топлива, полученную после сепарации в блоке первого разделения на погоны), и получения второго потока материала гидрокрекинга после реакции.

Предпочтительно блок подачи легкой фракции дизельного топлива содержит соединенные последовательно блок подачи низкосортного дизельного топлива и блок первого разделения на погоны, блок первого разделения на погоны снабжен выходом для легкой фракции дизельного топлива и выходом для тяжелой фракции дизельного топлива, выход для легкой фракции дизельного топлива соединен со входом блока первой реакции гидрокрекинга для подачи легкой фракции дизельного топлива в блок первой реакции гидрокрекинга. В частности, блок первого разделения на погоны используют для приема, разделения на погоны и выделения низкосортного дизельного топлива (предпочтительно, гидрированного дизельного топлива, полученного после реакции в блоке реакции гидроочистки) из блока подачи низкосортного дизельного топлива, и после сепарации получают легкую фракцию дизельного топлива и тяжелую фракцию дизельного топлива.

Предпочтительно блок подачи легкой фракции дизельного топлива дополнительно включает блок реакции гидроочистки, расположенный между блоком подачи низкосортного дизельного топлива и блоком первого разделения на погоны, и вход блока реакции гидроочистки соединен с выходом блока подачи низкосортного дизельного топлива для гидроочистки низкосортного дизельного топлива, обеспечиваемого блоком подачи низкосортного дизельного топлива. В частности, блок реакции гидроочистки используют для приема низкосортного дизельного топлива и газообразного водорода, проведения реакции десульфуризации, денитрификации и насыщения ароматических углеводородов, и получения гидрированного дизельного топлива после реакции.

В предпочтительном воплощении как легкую фракцию дизельного топлива, полученную гидроочисткой и разделением на погоны низкосортного дизельного топлива, так и парафиново-масляное сырье после предварительной обработки гидрированием вводят в блок первой реакции гидрокрекинга для проведения первой реакции гидрокрекинга, это не только обеспечивает решение проблемы низкосортного дизельного топлива, но также значительно увеличивает концентрацию легкой фракции дизельного топлива в блоке первой реакции гидрокрекинга, ингибирует превращение тяжелой фракции в легкую фракцию дизельного топлива, улучшает выход хвостового масла и способствует эффективному превращению легкой фракции дизельного топлива в легкую нафту и тяжелую нафту.

Согласно предпочтительному воплощению изобретения, выход тяжелой фракции дизельного топлива из блока первой реакции гидрокрекинга соединен со входом блока второй реакции гидрокрекинга, так что тяжелая фракция дизельного топлива и фракция дизельного топлива, полученная в блоке фракционирования, совместно участвуют во второй реакции гидрокрекинга в блоке второй реакции гидрокрекинга. В предпочтительном воплощении блок второй реакции гидрокрекинга используют для приема газообразного водорода, фракции дизельного топлива из блока фракционирования и тяжелой фракции дизельного топлива, полученной из блока первого разделения на погоны после сепарации, и после реакции получают второй поток материала гидрокрекинга.

Согласно предпочтительному воплощению изобретения, выход блока второй реакции гидрокрекинга соединен с входом блока газожидкостной сепарации, так что второй поток материала гидрокрекинга, полученный в блоке второй реакции гидрокрекинга, и первый поток материала гидрокрекинга совместно участвуют в газожидкостной сепарации в блоке газожидкостной сепарации.

Согласно предпочтительному воплощению изобретения, система дополнительно включает блок очистки, вход блока очистки соединен с выходом для потока газофазного материала блока газожидкостной сепарации для очистки потока газофазного материала с получением очищенного газообразного водорода. В частности, блок очистки используют для получения потока газофазного материала из блока газожидкостной сепарации, и после очистки получают очищенный водород. Блок очистки обычно включает устройство для удаления сероводорода в потоке газофазного материала, конкретный блок очистки может представлять собой любое из существующих устройств для удаления сероводорода.

Предпочтительно выход блока очистки соединен со входом для водорода по меньшей мере одного из блока реакции предварительной обработки гидрокрекингом, блока первой реакции гидрокрекинга и блока второй реакции гидрокрекинга, чтобы обеспечить очищенный газообразный водород по меньшей мере в один блок из блока реакции предварительной обработки гидрокрекингом, блока первой реакции гидрокрекинга и блока второй реакции гидрокрекинга. Выход блока очистки также может быть соединен со входом блока реакции гидроочистки для подачи газообразного водорода, необходимого для реакции гидроочистки.

Предпочтительно на выходе из блока очистки предусмотрен компрессор для рециркулируемого водорода. Очищенный газообразный водород сжимается компрессором для рециркулируемого водорода и может поступать для использования в блок реакции гидроочистки, блок реакции предварительной обработки гидрокрекингом, блок первой реакции гидрокрекинга и блок второй реакции гидрокрекинга.

В соответствии с предпочтительным воплощением изобретения, система дополнительно включает блок второго разделения на погоны, соединенный с выходом блока второй реакции гидрокрекинга, для разделения на погоны второго потока материала гидрокрекинга, полученного в блоке второй реакции гидрокрекинга, причем блок второго разделения на погоны снабжен выходом для легкого рециклового газойля и выходом для тяжелого рециклового газойля. В частности, блок второго разделения на погоны используют для получения второго потока материала гидрокрекинга, полученного после реакции в блоке второй реакции гидрокрекинга, после сепарации получают легкий рецикловый газойль и тяжелый рецикловый газойль.

Предпочтительно выход для легкого рециклового газойля соединен с входом блока газожидкостной сепарации, таким образом, что легкий рецикловый газойль, полученный в блоке второго разделения на погоны, и первый поток материала гидрокрекинга одновременно подвергают газожидкостной сепарации в блоке газожидкостной сепарации. Легкий рецикловый газойль соединен со входом блока газожидкостной сепарации через трубопровод, и его подвергают газожидкостной сепарации вместе с первым потоком материала гидрокрекинга блока первой реакции гидрокрекинга.

Предпочтительно выход для тяжелого рециклового газойля соединен со входом блока реакции предварительной обработки гидрокрекингом. Тяжелый рецикловый газойль соединен с блоком предварительной обработки гидрокрекингом через трубопровод, и далее предпочтительно поступает в реактор через вход в средней и нижней части корпуса реактора в блоке реакции предварительной обработки гидрокрекингом, при этом объем реактора в нижней части от входа составляет 10-80%, предпочтительно 12-20% общего объема реактора. В качестве примера приведено сырье с нисходящим потоком, следуя направлению потока жидкофазного материала, парафиново-масляное сырье поступает в реактор через вход для сырья в верхней части указанного реактора, а тяжелый рецикловый газойль поступает в реактор через вход для сырья в средней и нижней части корпуса реактора.

Данное изобретение не ограничено конкретной компоновкой соответствующего реакционного блока. Предпочтительно, блок реакции гидроочистки снабжен по меньшей мере одним реактором гидрирования, и реактор гидрирования может быть любым реактором, выбранным из группы, состоящей из реактора с неподвижным слоем, реактора с кипящим слоем и реактора с псевдоожиженным слоем, и предпочтительным является реактор с неподвижным слоем.

Предпочтительно блок реакции гидрокрекинга снабжен по меньшей мере одним реактором гидрокрекинга, и реактор гидрокрекинга может быть любым реактором, выбранным из группы, состоящей из реактора с неподвижным слоем, реактора с кипящим слоем и реактора с псевдоожиженным слоем, и предпочтительным является реактор с неподвижным слоем.

Предпочтительно блок первой реакции гидрокрекинга снабжен по меньшей мере одним реактором гидрокрекинга, и реактор гидрокрекинга может быть любым реактором, выбранным из группы, состоящей из реактора с неподвижным слоем, реактора с кипящим слоем и реактора с псевдоожиженным слоем, и предпочтительным является реактор с неподвижным слоем.

Предпочтительно блок второй реакции гидрокрекинга снабжен по меньшей мере одним реактором гидрокрекинга, и реактор гидрокрекинга может быть любым реактором, выбранным из группы, состоящей из реактора с неподвижным слоем, реактора с кипящим слоем и реактора с псевдоожиженным слоем, и предпочтительным является реактор с неподвижным слоем.

В данном изобретении блок фракционирования, блок первого разделения на погоны и блок второго разделения на погоны могут быть различными устройствами, традиционно используемыми в данной области техники, при условии, что может быть достигнута каждая из вышеуказанных целей. Предпочтительно, можно использовать устройство, имеющее функцию сепарации потока жидкофазного материала в соответствии с разными диапазонами температур перегонки (например, колонну фракционирования).

Предпочтительно блок фракционирования оснащена выходом для газа, выходом для фракции нафты, выходом для фракции дизельного топлива и выходом для фракции хвостового масла.

Система, предложенная согласно изобретению, не накладывает конкретных ограничений на конкретное устройство в блоке газожидкостной сепарации, например, блок газожидкостной сепарации обычно содержит по меньшей мере один из горячего сепаратора высокого давления, горячего сепаратора низкого давления, холодного сепаратора высокого давления и холодного сепаратора низкого давления в зависимости от фактических условий. Режим соединения между сепараторами и режим соединения между сепаратором и колонной фракционирования могут быть режимами соединения, существующими в данной области техники, оба могут быть свободно выбраны специалистами в данной области техники в соответствии с практическими требованиями.

Согласно особенно предпочтительному воплощению изобретения, комбинированная система гидрирования для получения химического сырья содержит следующие компоненты:

блок реакции гидроочистки для приема низкосортного дизельного топлива и газообразного водорода, проведения реакции десульфуризации, денитрификации и насыщения ароматических углеводородов, так что после реакции получают гидрированное дизельное топливо;

блок первого разделения на погоны для приема, разделения на погоны и сепарации гидрированного дизельного топлива, полученного из блока реакции гидроочистки после реакции, таким образом, что после сепарации получают легкую фракцию дизельного топлива и тяжелую фракцию дизельного топлива;

блок реакции предварительной обработки гидрокрекингом для приема парафиново-масляного сырья и газообразного водорода, так что после реакции получают гидрированное парафиновое масло;

блок первой реакции гидрокрекинга используют для приема газообразного водорода, гидрированного парафинового масла, полученного из блока реакции предварительной обработки гидрокрекингом после реакции, и легкой фракции дизельного топлива из блока первого разделения на погоны после процесса сепарации, так что после реакции получают первый поток материала гидрокрекинга;

блок газожидкостной сепарации для приема и сепарации первого потока материала гидрокрекинга из блока первой реакции гидрокрекинга, так что после газожидкостной сепарации получают поток газофазного материала и поток жидкофазного материала;

блок фракционирования для приема, фракционирования и переработки потока жидкофазного материала из блока газожидкостной сепарации, так что после сепарации получают газ, фракцию нафты, дизельную фракцию и фракцию хвостового масла;

блок второй реакции гидрокрекинга для приема газообразного водорода, фракции дизельного топлива из блока второй сепарации и тяжелой фракции дизельного топлива из блока первого разделения на погоны после сепарации, так что после реакции получают второй поток материала гидрокрекинга, второй поток материала гидрокрекинга рециркулируют для обработки обратно в блок газожидкостной сепарации.

На фиг. 1 ниже дополнительно показано конкретное воплощение способа и системы, предложенных в изобретении; как показано на фиг. 1, комбинированный способ гидрирования для получения химического сырья, предложенный в изобретении, является следующим: при условии присутствия свежего водорода 10 низкосортное дизельное топливо 1 поступает в блок 2 реакции гидроочистки для проведения реакции, после завершения реакции получают гидрированное дизельное топливо 3, и гидрированное дизельное топливо 3 далее подают в блок 23 первого разделения на погоны и подвергают процессу фракционирования с получением фракции 24 легкого дизельного топлива и фракции 25 тяжелого дизельного топлива; парафиново-масляное сырье 4 и свежий водород 10 подают в блок 5 реакции предварительной обработки гидрокрекингом из входа для сырья в верхней части для проведения реакции, после реакции получают гидрированное парафиновое масло 6. В присутствии свежего водорода 12 гидрированное парафиновое масло 6 и фракцию 24 легкого дизельного топлива смешивают с образованием смеси, которая поступает в блок 12 первой реакции гидрокрекинга для проведения реакции, полученный первый поток материала 13 гидрокрекинга поступает в блок 7 газожидкостной сепарации для проведения газожидкостной сепарации с получением потока 8 газофазного материала и потока 11 жидкофазного материала, при этом поток 11 жидкофазного материала поступает в блок 14 фракционирования для проведения сепарации с получением газа 15, фракции нафты 16, фракции 17 дизельного топлива и фракции 26 хвостового масла; при этом фракцию 17 дизельного топлива и тяжелую фракцию 25 дизельного топлива смешивают и подают в блок 18 второй реакции гидрокрекинга для проведения реакции, и полученный второй поток 19 материала гидрокрекинга можно рециркулировать обратно в блок 7 газожидкостной сепарации и подвергать обработке вместе с первым потоком 13 материала гидрокрекинга, или второй поток 19 материала гидрокрекинга подают в блок 20 второго разделения на погоны и после сепарации получают легкий рецикловый газойль 21 и тяжелый рецикловый газойль 22; при этом легкий рецикловый газойль 21 и первый поток 13 материала гидрокрекинга перерабатывают совместно, тяжелый рецикловый газойль 22 возвращают обратно в блок 5 реакции предварительной обработки гидрокрекингом для обработки и далее предпочтительно подают в реактор через вход для сырья в средней и нижней части корпуса реактора в блоке 5 реакции предварительной обработки гидрокрекингом, и объем реактора в нижней части от входа для сырья составляет 10-80%, предпочтительно 12-20% общего объема реактора. В качестве примера приведено сырье с нисходящим потоком, следуя направлению потока жидкофазного материала, сырье -парафиновое масло поступает в реактор через вход для сырья в верхней части указанного реактора, а тяжелый рецикловый газойль поступает в реактор через вход для сырья в средней и нижней части корпуса реактора.

Техническое решение и эффект изобретения дополнительно описаны ниже со ссылкой на примеры.

В приведенных ниже примерах и сравнительных примерах каждый из блока реакции гидроочистки, блока реакции предварительной обработки гидрокрекингом, блока первой и второй реакции гидрокрекинга снабжены реактором.

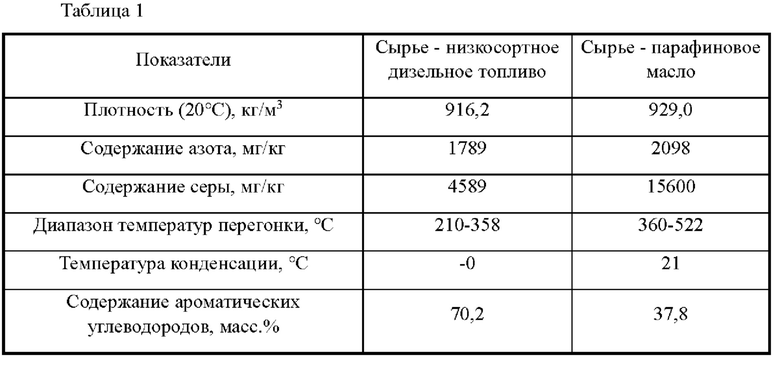

Основные свойства парафиново-масляного сырья и используемого в нем низкосортного дизельного топлива приведены в таблице 1.

Пример 1

Свойства переработанного низкосортного дизельного топлива и парафиново-масляного сырья проиллюстрированы в таблице 1. Как показано на фиг. 1, при условии присутствия свежего водорода 10 низкосортное дизельное топливо 1 поступало в блок 2 гидроочистки, загруженный катализатором FHUDS-8 гидроочистки дизельного топлива и катализатором FF-66 гидроочистки дизельного топлива с обеспечением градиента для проведения реакции, катализатор FHUDS-8 гидроочистки дизельного топлива и катализатор FF-66 гидроочистки дизельного топлива последовательно загружали в соответствии с направлением потока жидкофазного материала, массовое отношение катализатора FHUDS-8 гидроочистки дизельного топлива к катализатору FF-66 гидроочистки дизельного топлива составляло 25:75, условия процесса были следующими: реакционное давление составляло 12,0 МПа, температура реакции 390°С, объемная пространственная скорость 0,7 ч-1, объемное соотношение водород/масло составляло 1600, после завершения реакции получали гидрированное дизельное топливо 3, гидрированное дизельное топливо 3 далее поступило в блок 23 первого разделения на погоны для проведения фракционирования с получением фракции 24 легкого дизельного топлива и фракции 25 тяжелого дизельного топлива, и температура разделения фракции 24 легкого дизельного топлива и фракции 25 тяжелого дизельного топлива составила 340°С.

Парафиново-масляное сырье 4 и свежий водород 10 смешивали и вводили в блок 5 реакции предварительной обработки гидрокрекингом, в которую загружали катализатор FF-34 предварительной обработки и катализатор FF-66 предварительной обработки с обеспечением градиента, катализатор FF-34 предварительной обработки и катализатор FF-66 предварительной обработки последовательно загружали в соответствии с направлением потока жидкофазного материала, при этом массовое отношение катализатора FF-34 предварительной обработки к катализатору FF-66 предварительной обработки составило 12:88; тяжелый рецикловый газойль 22 поступал в блок 5 реакции предварительной обработки гидрокрекингом через вход в средней и нижней части блока 5 реакции предварительной обработки гидрокрекингом, объем реактора в нижней части от входа для сырья составлял 12% общего объема реактора, и условия реакции были следующими: реакционное давление составляло 12,0 МПа, температура реакции составляла 340°С, объемная пространственная скорость составляла 2,5 ч-1, объемное соотношение водород/масло составляло 1200, и после реакции получали гидрированное парафиновое масло 6.

В присутствии свежего водорода 12 гидрированное парафиновое масло 6 и легкую дизельную фракцию 24 смешивали и вводили в блок 12 первой реакции гидрокрекинга, заполненный катализатором FC-32A гидрокрекинга, для проведения реакции с получением первого потока 13 материала гидрокрекинга, при этом массовое отношение гидрированного парафинового масла к легкой фракции дизельного топлива составляло 18:1, условия реакции были следующими: давление реакции составляло 17,0 МПа, объемная пространственная скорость составляла 1,2 ч-1, и объемное соотношение водород/масло составляло 1200; первый поток 13 материала гидрокрекинга поступал в блок 7 газожидкостной сепарации для осуществления газожидкостной сепарации (50°С, 13,5 МПа), после чего были получены поток 8 газофазного материала и поток 11 жидкофазного материала, при этом поток 11 жидкофазного материала поступал в блок 14 фракционирования и его подвергали сепарации с получением газа 15 (с диапазоном температур перегонки менее 25°С), фракции 16 нафты (с диапазоном температур перегонки 26-166°С), фракции 17 дизельного топлива (с диапазоном температур перегонки 167-340°С) и фракции 26 хвостового масла (с диапазоном температур перегонки 341-518°С).

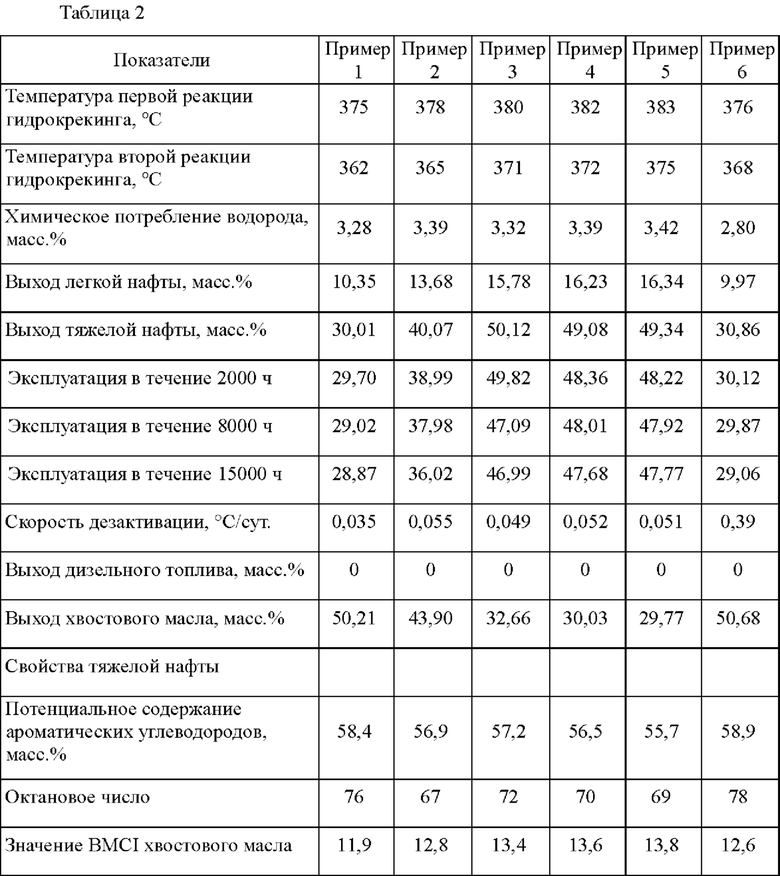

Фракцию 17 дизельного топлива и фракцию 25 тяжелого дизельного топлива смешивали и вводили в блок 18 второй реакции гидрокрекинга, заполненный катализатором FC-14 гидрокрекинга для проведения реакции, при этом массовое отношение фракции 17 дизельного топлива к фракции 25 тяжелого дизельного топлива составляло 20:1, был получен второй поток 19 материала гидрокрекинга, при этом условия реакции были следующими: давление реакции составляло 15,0 МПа, объемная пространственная скорость составляла 1,0 ч-1, объемное отношение водород/масло составляло 1600, легкий рецикловый газойль 21 и тяжелый рецикловый газойль 22 были получены после того, как второй поток 19 материала гидрокрекинга поступил в блок 20 второго разделения на погоны для сепарации, и температура разделения на погоны легкого рециклового газойля и тяжелого рециклового газойля составила 120°С; при этом легкий рецикловый газойль 21 перерабатывали вместе с первым потоком 13 материала гидрокрекинга 13, а тяжелый рецикловый газойль 22 возвращали обратно в блок 5 предварительной обработки гидрокрекингом для переработки. Температуру первой реакции гидрокрекинга и температуру второй реакции гидрокрекинга регулировали так, что выход тяжелой нафты (с диапазоном температур перегонки 72-166°С) составлял 30%, и результаты реакции представлены в таблице 2.

Пример 2

Свойства переработанного низкосортного дизельного топлива и парафиново-масляного сырья проиллюстрированы в таблице 1. Как показано на фиг. 1, при условии присутствия свежего водорода 10 низкосортное дизельное топливо 1 поступало в блок 2 реакции гидроочистки, загруженный катализатором FHUDS-6 гидроочистки дизельного топлива и катализатором FF-46 гидроочистки дизельного топлива с обеспечением градиента для проведения реакции, катализатор FHUDS-6 гидроочистки дизельного топлива и катализатор FF-46 гидроочистки дизельного топлива последовательно загружали в соответствии с направлением потока жидкофазного материала, массовое соотношение катализатора FHUDS-6 гидроочистки дизельного топлива к катализатору FF-46 гидроочистки дизельного топлива составляло 65:35, условия процесса были следующими: реакционное давление составляло 8,0 МПа, температура реакции составляла 350°С, объемная пространственная скорость 1,2 ч-1, объемное соотношение водород/масло 1200, после завершения реакции получали гидрированное дизельное топливо 3, гидрированное дизельное топливо 3 далее поступало в блок 23 первого разделения на погоны для проведения фракционирования с получением фракции 24 легкого дизельного топлива и фракции 25 тяжелого дизельного топлива, и температура разделения на погоны фракции 24 легкого дизельного топлива и фракции 25 тяжелого дизельного топлива составляла 300°С.

Парафиново-масляное сырье 4 и свежий водород 10 смешивали и вводили в блок 5 реакции предварительной обработки гидрокрекингом, которая была загружена катализатором FF-56 предварительной обработки, тяжелый рецикловый газойль 22 поступал в блок 5 реакции предварительного гидрокрекинга через вход для сырья в средней и нижней части блока 5 реакции предварительной обработки гидрокрекингом, объем реактора в нижней части от входного отверстия составлял 19% общего объема реактора, и условия реакции были следующими: реакционное давление составляло 14,0 МПа, температура реакции составляла 360°С, объемная пространственная скорость составляла 1,5 ч-1, объемное соотношение водород/масло составляло 1800, и после реакции получали гидрированное парафиновое масло 6.

В присутствии свежего водорода 12 гидрированное парафиновое масло 6 и фракцию 24 легкого дизельного топлива смешивали и вводили в блок 12 первой реакции гидрокрекинга, заполненный катализатором FC-60 гидрокрекинга, для проведения реакции с получением первого потока 13 материала гидрокрекинга, при этом массовое отношение гидрированного парафинового масла к легкой фракции дизельного топлива составляло 15:1, условия реакции были следующими: давление реакции составляло 15,0 МПа, объемная пространственная скорость составляла 1,2 ч-1, и объемное соотношение водород/масло составляло 1600; первый поток 13 материала гидрокрекинга поступал в блок 7 газожидкостной сепарации для осуществления газожидкостной сепарации (50°С, 13,5 МПа), после чего были получены поток 8 газофазного материала и поток 11 жидкофазного материала, при этом поток 11 жидкофазного материала поступал в блок 14 фракционирования и его подвергали сепарации с получением газа 15 (с диапазоном температур перегонки менее 25°С), фракции 16 нафты (с диапазоном температур перегонки 26-166°С), фракции 17 дизельного топлива (с диапазоном температур перегонки 167-340°С) и фракции 26 хвостового масла (с диапазоном температур перегонки 341-518°С).

Фракцию 17 дизельного топлива и фракцию 25 тяжелого дизельного топлива смешивали и вводили в блок 18 второй реакции гидрокрекинга, заполненный катализатором FC-24 гидрокрекинга для проведения реакции, при этом массовое отношение фракции 17 дизельного топлива к фракции 25 тяжелого дизельного топлива составляло 20:1, был получен второй поток 19 материала гидрокрекинга, при этом условия реакции были следующими: реакционное давление составляло 16,0 МПа, объемная пространственная скорость составляла 1,5 ч-1, объемное отношение водород/масло составляло 1200, легкий рецикловый газойль 21 и тяжелый рецикловый газойль 22 получены после того, как второй поток материала гидрокрекинга 19 поступал в блок 20 второго разделения на погоны для сепарации, и температура разделения на погоны легкого рециклового газойля и тяжелого рециклового газойля составила 180°С; при этом легкий рецикловый газойль 21 перерабатывали вместе с первым потоком 13 материала гидрокрекинга, а тяжелый рецикловый газойль 22 возвращали обратно в блок 5 предварительной обработки гидрокрекингом для переработки. Температуру первой реакции гидрокрекинга и температуру второй реакции гидрокрекинга регулировали так, что выход тяжелой нафты (с диапазоном температур перегонки 72-166°С) составлял 40%, и результаты реакции представлены в таблице 2.

Пример 3

Свойства переработанного низкосортного дизельного топлива и парафиново-масляного сырья проиллюстрированы в таблице 1. Как показано на фиг. 1, при условии присутствия свежего водорода 10 низкосортное дизельное топливо 1 поступало в блок 2 реакции гидроочистки, загруженный катализатором FHUDS-8 гидроочистки дизельного топлива, для проведения реакции, условия процесса были следующими: реакционное давление составляло 7,0 МПа, температура реакции 365°С, объемная пространственная скорость составляла 1,3 ч-1, объемное соотношение водород/масло составляло 1300, гидрированное дизельное топливо 3 получали после завершения реакции, гидрированное дизельное топливо 3 далее поступало в блок 23 первого разделения на погоны для проведения фракционирования с получением фракции 24 легкого дизельного топлива и фракции 25 тяжелого дизельного топлива, температура разделения на погоны фракции 24 легкого дизельного топлива и фракции 25 тяжелого дизельного топлива составила 320°С.

Парафиново-масляное сырье 4 и свежий водород 10 смешивали и вводили в блок 5 реакции предварительной обработки гидрокрекингом, который был загружен катализатором FF-56 предварительной обработки и катализатором FTX предварительной обработки с обеспечением градиента, катализатор FF-56 предварительной обработки и катализатор FTX предварительной обработки были последовательно загружены в соответствии с направлением потока жидкофазного материала, при этом массовое отношение катализатора FF-56 предварительной обработки и катализатора FTX предварительной обработки составляло 75:25; тяжелый рецикловый газойль 22 поступал в блок 5 реакции предварительного гидрокрекинга через вход для сырья в средней и нижней части блока 5 реакции предварительной обработки гидрокрекингом, объем реактора в нижней части от входа для сырья составлял 19% общего объема реактора, и условия реакции были следующими: реакционное давление составляло 13,0 МПа, температура реакции составляла 355°С, объемная пространственная скорость составляла 1,3 ч-1, объемное соотношение водород/масло составляло 1300, и после реакции получали гидрированное парафиновое масло 6.

В присутствии свежего водорода 12 гидрированное парафиновое масло 6 и фракцию 24 легкого дизельного топлива смешивали и вводили в первый реактор гидрокрекинга, заполненный самодельным катализатором гидрокрекинга для проведения реакции, в которой массовое отношение гидрированного парафинового масла к легкой фракции дизельного топлива составляло 20:1, объем пор самодельного катализатора гидрокрекинга составлял 0,32 мл/г, носителем был оксид алюминия, загруженное количество оксида металла Ni и оксида металла Со составляло 2,8 масс. % и 19,2 масс. % от массы носителя, соответственно (общее количество загруженного металла составляло 22,0 масс. %), а содержание р молекулярном сите составляло 12 масс. % от массы носителя. Реакционное давление составляло 12,0 МПа, объемная пространственная скорость составляла 1,2 ч-1, объемное соотношение водород/масло составляло 1300, и в результате реакции был получен первый поток 13 материала гидрокрекинга; первый поток 13 материала гидрокрекинга поступал в блок 7 газожидкостной сепарации для осуществления газожидкостной сепарации (50°С, 13,5 МПа), после чего были получены поток 8 газофазного материала и поток 11 жидкофазного материала, при этом поток 11 жидкофазного материала поступал в блок 14 фракционирования и его подвергали сепарации с получением газа 15 (с диапазоном температур перегонки менее 25°С), фракции 16 нафты (с диапазоном температур перегонки 26-166°С), фракции 17 дизельного топлива (с диапазоном температур перегонки 167-340°С) и фракции 26 хвостового масла (с диапазоном температур перегонки 341-518°С).

Фракцию 17 дизельного топлива и фракцию 25 тяжелого дизельного топлива смешивали и вводили в блок 18 второй реакции гидрокрекинга, заполненный самодельным катализатором гидрокрекинга, для проведения реакции, при этом массовое отношение фракции 17 дизельного топлива к фракции 25 тяжелого дизельного топлива составляло 22:1, был получен второй поток 19 материала гидрокрекинга, при этом объем пор самодельного катализатора гидрокрекинга составлял 0,26 мл/г, носителем являлся оксид алюминия, загруженные количества оксида металла Ni и оксида металла Со составляли 2,8 масс. % и 21,2 масс. % от массы носителя, соответственно (общее количество загруженного металла составляло 24,0 масс. %), и содержание р молекулярного сита составляло 15 масс. % массы носителя; условия реакции были следующими: реакционное давление составляло 13,0 МПа, объемная пространственная скорость составляла 1,3 ч-1, объемное отношение водород/масло составляло 1300, легкий рецикловый газойль 21 и тяжелый рецикловый газойль 22 были получены после того, как второй поток 19 материала гидрокрекинга поступил в блок 20 второго разделения на погоны для сепарации, и температура разделения на погоны легкого рециклового газойля и тяжелого рециклового газойля составила 150°С; при этом легкий рецикловый газойль 21 перерабатывали вместе с первым потоком 13 материала гидрокрекинга, а тяжелый рецикловый газойль 22 возвращали обратно в блок 5 предварительной обработки гидрокрекингом для переработки. Температуру первой реакции гидрокрекинга и температуру второй реакции гидрокрекинга регулировали так, что выход тяжелой нафты (с диапазоном перегонки 72-166°С) составлял 50%, и результаты реакции представлены в таблице 2.

Пример 4

Для получения химического сырья была принята комбинированная технологическая схема гидрирования, показанная на фиг. 1, при которой тяжелый рецикловый газойль и парафиново-масляное сырье совместно поступали в блок предварительной обработки гидрокрекингом через вход для сырья в верхней части блока предварительной обработки гидрокрекингом, свойства переработанного дизельного топлива, имеющего высокое содержание ароматических углеводородов и парафиново-масляного сырья, проиллюстрированы в таблице 1.

При условии присутствия свежего водорода 10 низкосортное дизельное топливо 1 поступало в блок 2 реакции гидроочистки, загруженный катализатором FHUDS-8 гидроочистки дизельного топлива, для проведения реакции, условия процесса были следующими: реакционное давление 7,0 МПа, температура реакции 365°С, объемная пространственная скорость 1,3 ч-1, объемное соотношение водород/масло составляло 1300, после завершения реакции получали гидрированное дизельное топливо 3, гидрированное дизельное топливо 3 далее поступало в блок 23 первого разделения на погоны для проведения фракционирования с получением фракции 24 легкого дизельного топлива и фракции 25 тяжелого дизельного топлива, и температура разделения на погоны фракции 24 легкого дизельного топлива и фракции 25 тяжелого дизельного топлива составляла 320°С.

Парафиново-нефтяное сырье 4 и свежий водород 10 смешивали и вводили в блок 5 реакции предварительной обработки гидрокрекингом, который был загружен катализатором FF-56 предварительной обработки и катализатором FTX предварительной обработки с обеспечением градиента, катализатор FF-56 предварительной обработки и катализатор FTX предварительной обработки были последовательно загружены в соответствии с направлением потока жидкофазного материала, при этом массовое соотношение катализатора FF-56 предварительной обработки и катализатора FTX предварительной обработки составляло 75:25; условия реакции были следующими: реакционное давление составляло 13,0 МПа, температура реакции 355°С, объемная пространственная скорость 1,3 ч-1, объемное соотношение водород/масло 1300, после реакции получали гидрированное парафиновое масло 6.

В присутствии свежего водорода 12 гидрированное парафиновое масло 6 и легкое дизельное топливо фракции 24 смешивали и вводили в первый реактор гидрокрекинга, загруженный самодельным катализатором гидрокрекинга для проведения реакции, при этом массовое отношение гидрированного парафинового масла к легкой фракции дизельного топлива составляло 19:1, самодельный катализатор гидрокрекинга был таким же, как и катализатор, загруженный в первый реактор гидрокрекинга в примере 3.

Реакционное давление составляло 12,0 МПа, объемная пространственная скорость составляла 1,2 ч-1, объемное соотношение водород/масло составляло 1300, и в результате реакции был получен первый поток 13 материала гидрокрекинга; первый поток 13 материала гидрокрекинга поступал в блок 7 газожидкостной сепарации для осуществления газожидкостной сепарации (50°С, 13,5 МПа), после чего были получены поток 8 газофазного материала и поток 11 жидкофазного материала, при этом поток жидкофазного 11 материала поступал в блок 14 фракционирования и его подвергали сепарации с получением газа 15 (с диапазоном температур перегонки менее 25°С), фракции 16 нафты (с диапазоном температур перегонки 26-166°С), фракции 17 дизельного топлива (с диапазоном температур перегонки 167-340°С) и фракции 26 хвостового масла (с диапазоном температур перегонки 341-518°С).