Изобретение относится к производству дисперсных нефтесорбентов, а также к используемому при этом оборудованию и может найти применение при получении гидрофобных регенерируемых сорбентов для очистки от углеводородов сточных вод промышленных предприятий, нефтебаз, АЗС, нефтедобывающих платформ, нефтесодержащих трюмных и балластных вод судов, в частности, сорбентов, используемых в качестве загрузки в устройствах для очистки жидких сред от нефтепродуктов.

Известен (RU 2064463, опубл. 1996.07.27) способ гидрофобизации поверхности сухих дисперсных материалов в устойчивом вихревом потоке циклонной камеры, включающий подачу аэродисперсной смеси с температурой 200-400°С в вихревую камеру сверху, отделение газа-носителя от исходного дисперсного материала, обработку упомянутого материала газообразным гидрофобизатором при400-700°С с последующим повторным отделением газовой фазы. Недостаточно продолжительное время пребывания обрабатываемого дисперсного материала в среде гидрофобизатора, а также нестабильность процесса конденсации паров гидрофобизатора на обрабатываемой поверхности из-за сложности обеспечения стабильного градиента температуры между упомянутой поверхностью и парами гидрофобизатора не позволяют получить высококачественное гидрофобное покрытие. Помимо этого, непрерывно работающие генераторы гидрофобного газа требуют непрерывного отвода последнего и его последующей утилизации, что дополнительно усложняет известный способ делает его экологически небезопасным.

Известен (RU 2337751, опубл. 2008.11.10) способ получения углеродсодержащих сорбентов на основе слоистых алюмосиликатов для очистки вод от многокомпонентных загрязнений, включающий одновременные обжиг и обработку алюмосиликата углеводородами нефтяного происхождения при температуре 500-700°С до образования гидрофобного нанослоя и содержания углерода в сорбенте 0,7-1,1%. Номенклатура сорбентов ограничена вермикулитом крупностью гранул 1-10 мм. Качество гидрофобного покрытия получаемых известным способом сорбентов не является гарантировано высоким из-за того, что при одновременном осуществлении обжига и гидрофобизации невозможно обеспечить необходимые условия конденсации гидрофобизатора; вдобавок присутствие кислорода при обжиге приводит к выгоранию и повышенному расходу гидрофобизатора.

Известен (RU 2340393, опубл. 2008.12.10) способ получения сорбентов, эффективных при сборе нефти, нефтепродуктов, масел и жиров, других жидких углеводородов с водной поверхности, включающий гранулирование смеси алюмосиликатов и алюмоферритов, взятых в соотношении 10-20:1, активацию полученного материала электромагнитным полем напряженностью 10-20 В/м и акустическим полем с частотой 50-100 Гц при интенсивности воздействия 20-40 дБ, ИК излучением, пропитку гидрофобизатором, преимущественно водным раствором изопропилового спирта в смеси с полиэтилгидросилоксаном и с ненасыщенной жирной олеиновой кислотой, который с помощью компрессора с регулируемым клапаном дозировано подают в рабочую камеру в смеси со сжатым газом (воздухом, смесью воздуха с аргоном и азотом, или аргоном, или смесью аргона с азотом), нагретым до 200-400°С при подаче сквозь полость калорифера. Активация материала электромагнитным и акустическим полями, световым излучением усложняет способ и требует сложного аппаратурного оформления, что в значительной мере удорожает производство сорбента, но не гарантирует полностью его качества. Кроме того, в процессе реализации известного способа образуются уходящие газы, требующие их влажной очистки, и, соответственно, сточные воды, требующие утилизации, что также усложняет способ и увеличивает затраты. Регенерация отработанного сорбента, полученного известным способом, не предусмотрена, что также снижает рентабельность его производства.

В качестве наиболее близкого к заявляемому выбран способ получения сорбентов для очистки воды от органических примесей, в частности, морской воды от нефтепродуктов (SU 1606182, опубл. 1990.11.15), включающий высушивание пористого материала, в частности, вспученного перлита, керамзита, вермикулита, в рабочей камере при температуре 300-500°С, вакуумирование до давления не выше 250 мм рт. ст., обработку материала газифицированным углеводородным гидрофобизатором, в качестве которого используют мазут, жидкий битум, деготь, технические масла, при 180-220°С до достижения нормального давления с последующим охлаждением до температуры на 10-20°С ниже температуры конденсации гидрофобизатора и образования гидрофобной пленки.

Качество полученного известным способом гидрофобного покрытия сорбента одной загрузки получается разным из-за различий в температуре, которую в процессе конденсации гидрофобизатора невозможно контролировать и поддерживать строго одинаковой по всему объему загруженного материала. Сорбент у стенок рабочей камеры охлаждается быстрее, вследствие чего на нем формируется гидрофобная пленка с лучшей сплошностью и с большей, иногда избыточной, толщиной. Сорбент, находящийся ближе к центру камеры, в глубине загрузки, куда проникает меньшее количество гидрофобизатора, и вдобавок, градиент температуры является недостаточным для его полной конденсации, обнаруживает более слабое гидрофобное покрытие. Кроме того, сушка в потоке газообразного теплоносителя способствует разрушению гранул малопрочных материалов, таких как перлит, вермикулит, а получение теплоносителя путем сжигания жидких углеводородов удорожает производство сорбента и приводит к ухудшению экологической обстановки из-за выброса продуктов горения в атмосферу.

Также наиболее близким к заявляемому является устройство для осуществления известного способа, являющегося предметом изобретения, описанного в авторском свидетельстве SU 1606182, опубл. 1990.11.15.

Другие известные устройства не обеспечивают гидрофобизации гранулированных пористых материалов.

Известно (RU 105844, опубл. 2011.06.27) устройство для получения сорбента для очистки поверхности воды от нефтепродуктов, обеспечивающее гидрофобизацию целлюлозного материала (торф, опилки, древесная стружка, щепа, вата, хлопчатобумажная ветошь и т.п.), содержащее автоклав с ограниченным доступом воздуха к нагреваемому материалу, нагреватель, представляющий собой источник микроволнового излучения, снабженное шнековыми транспортерами для загрузки и выгрузки материала. Шнековая загрузка не обеспечивает полной герметичности автоклава, что не исключает доступ воздуха к нагреваемому материалу и выброс газообразных продуктов реакции в окружающую среду. Кроме того, присутствие воздуха внутри автоклава создает опасность воспламенения паров гидрофобизатора при неконтролируемом росте давления.

Известно (RU 14531, опубл. 2000.08.10) устройство для приготовления гидрофобизированного сорбента на носителе из текстильного либо нетканого материала, например, технического ватина, конструктивно не предназначенное для обработки дисперсных материалов. Устройство содержит наклонный на 5-30° по отношению к горизонтальной плоскости корпус в виде отрезка трубы прямоугольного сечения с входным и выходным люками, с размещенной сверху бобиной с носителем, узел подачи в рабочие зоны смеси газообразного вещества с веществом для пропитки, а также подогретого воздуха для последующей сушки, узел регулирования давления и расхода подаваемых в корпус веществ, соединительные трубопроводы.

Известно устройство для гидрофобизации порошкообразных материалов (RU 2544699, опубл. 2015.03.20) в виде вращающегося аппарата барабанного типа с цилиндрическим корпусом, по краям которого зафиксированы два обода и крышка с двумя симметрично расположенными окнами с фторопластовыми мембранами. Внутри корпуса ко дну прикреплена емкость с рубашкой и центральным каналом, открытое или закрытое положение которого обеспечивается наконечником подвижного полого штока с отверстиями для поступления гидрофобизирующей жидкости в емкость. Полость корпуса сообщена с системой вакуумирования через отсекатель и штуцер для отвода побочных продуктов, образующихся в процессе гидрофобизации. Известное устройство выполнено вращающимся, а в этом случае соединение с системой вакуумирования посредством простого штуцера не обеспечивает достаточно надежной герметичности, что чревато просачиванием воздуха в рабочую камеру, а также выходом паров побочных продуктов в атмосферу.

Наиболее близким аналогом (SU 1606182, опубл. 1990.11.15) заявляемого устройства по назначению, а также конструктивно и по достигаемому результату является, как отмечено выше, устройство для гидрофобизации пористого сорбционного материала (вспученного перлита, кирпичной крошки, керамзита, шлака, вермикулита и др.) в газовой фазе углеводородного вещества (мазут, жидкий битум и т.п.), которое представляет собой цилиндрическую камеру, выполненную с возможностью герметизации и вакуумирования и снабженную средствами подачи газа-теплоносителя для сушки материала и гидрофобизатора в газовой фазе.

Предусмотренная в известном устройстве сушка в потоке теплоносителя способствует разрушению гранул и малопрочных материалов, таких как вермикулит, пеносиликат, перлит, ухудшая качество получаемого гидрофобизированного сорбента. Кроме того, подача теплоносителя, полученного путем сжигания жидких углеводородов, удорожает производство сорбента и приводит к ухудшению экологической обстановки.

Задачей изобретения является разработка способа и устройства для получения гидрофобных нефтесорбентов на основе пористых алюмосиликатов с высоким качеством гидрофобного покрытия, способных к регенерации после использования, не требующих значительных затрат и не приносящих урона окружающей среде при их производстве.

Технический результат изобретения заключается в повышении качества гидрофобного покрытия получаемых сорбентов и расширении круга гидрофобизированных сорбентов, регенерируемых после использования, при одновременном повышении экологической безопасности производства и снижении затрат.

Технический результат достигают способом получения гидрофобного нефтесорбента, включающим сушку пористого силикатного материала в рабочей камере, его обработку при пониженном давлении газифицированным углеводородным гидрофобизатором с последующим охлаждением до температуры ниже температуры конденсации гидрофобизатора, в котором, в отличие от известного, сушку производят после вакуумирования камеры гидрофобизации до остаточного давления 10-60 кПа в атмосфере образующегося в кювете-испарителе перегретого пара при повышении температуры в камере до 500-550°С, в ходе которого контролируют давление в камере, при этом препятствуют его увеличению выше атмосферного путем сброса пара, после достижения заданной температуры поддерживают ее в течение 2-3 часов, затем сбрасывают пар в предварительно вакуумированный ресивер до остаточного давления в рабочей камере 10-20 кРа, вводят в рабочую камеру гидрофобизатор в жидкой фазе из расчета 0,3-0,6 г на 1 л ее объема, после чего поддерживают температуру 500-550°С еще в течение 5-20 мин, затем отключают нагрев, дают содержимому камеры остыть до температуры ниже 120°С, впускают в камеру воздух, оставляют ее до уравновешивания температуры материала с температурой окружающей среды, после чего производят выгрузку.

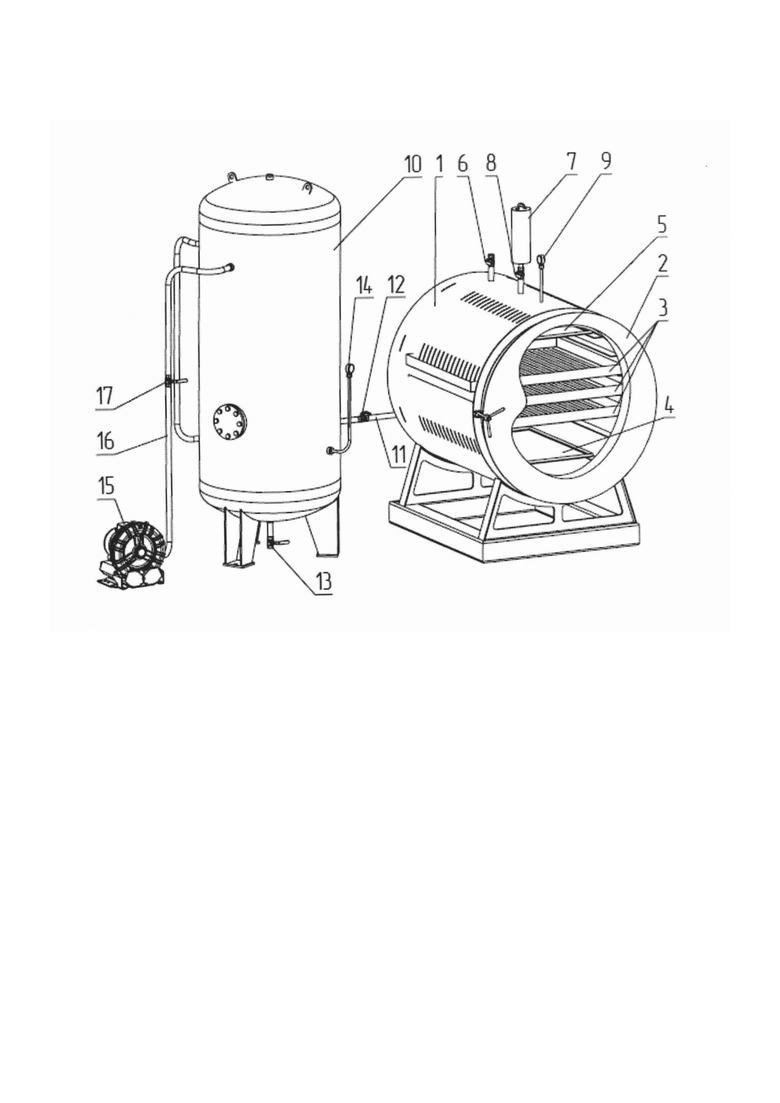

Указанный технический результат достигают также устройством для осуществления способа получения гидрофобного нефтесорбента, представляющим собой цилиндрическую камеру, выполненную с возможностью герметизации и вакуумирования и снабженную средствами подачи гидрофобизатора, которая, в отличие от известной, установлена горизонтально и выполнена с герметичной дверцей-крышкой для загрузки и выгрузки сорбента и продольными внутренними ребрами для размещения поддонов с гидрофобизируемым материалом, снабжена патрубком с запорным клапаном для подачи внутрь гидрофобизатора в жидкой фазе из размешенной снаружи емкости, патрубком с запорным клапаном для подключения вакуумного ресивера объемом, превышающим объем камеры, оснащенным вакуумным насосом и вакуум-манометром, при этом в верхней части камеры установлен испаритель для гидрофобизатора, а в нижней - кювета-испаритель для воды.

В преимущественном варианте осуществления предлагаемого изобретения камера оснащена устройством электроподогрева, термопарой и выполнена с изоляцией.

Кроме того, дверца-крышка камеры гидрофобизации снабжена средствами охлаждения.

Предлагаемое устройство, общий вид которого показан на чертеже, содержит цилиндрическую горизонтально расположенную рабочую камеру (камеру гидрофобизации) 1, снабженную устройством электроподогрева, термопарой для контроля температуры и теплоизоляцией (на чертеже не показаны), выполненную с герметично закрывающейся крышкой 2 (или, точнее, при горизонтальном расположении цилиндрического корпуса, дверцей), которая снабжена средствами охлаждения. Внутренние стенки камеры гидрофобизации 1 снабжены продольными ребрами для размещения на них перфорированных поддонов 3 с гидрофобизируемым материалом. В нижней части камеры 1 размещена металлическая кювета-испаритель 4 для воды, в верхней - под патрубком для подачи гидрофобизатора установлен испаритель 5, представляющий собой наклонный желоб, упирающийся в заднюю стенку шкафа. Камера гидрофобизации снабжена патрубком отвода пара с запорным клапаном 6, устройством 7 подачи гидрофобизатора с запорным клапаном 8 и манометром-вакуумметром 9.

Камера гидрофобизации 1 соединена с вакуумным ресивером 10 посредством соединительного патрубка 11 с запорным клапаном 12. Вакуумный ресивер 10 в нижней части имеет патрубок с запорным клапаном 13 для сброса конденсата и вакууметр 14.

Разряжение в вакуумном ресивере обеспечивается вакуумным насосом 15, соединенным с ресивером 10 посредством трубопровода 16, имеющего запорный клапан 17.

Предлагаемое устройство работает следующим образом, обеспечивая осуществление предлагаемого способа.

Предварительно с помощью вакуумного насоса 15 при открытом клапане 17 и закрытом клапане 12 в ресивере 10 создают разряжение до остаточного давления 5-15 кПа, которое контролируют по вакууметру 14. По достижении заданного остаточного давления вакуумный насос выключают, клапан 17 закрывают.

Подлежащее гидрофобизации сырье (пористый алюмосиликатный материал) укладывают на перфорированные поддоны 3 и помещают в камеру 1. Прогрев и сушку сырья проводят в статических условиях камеры 1 в среде перегретого водяного пара. Для этого в металлическую кювету-испаритель 4 в нижней части камеры 1 наливают расчетное количество воды. Камеру 1 герметизируют закрытием крышки 2 и клапанов 6 и 8, затем, открыв клапан 12, вакуумируют до величины остаточного давления в камере 10-60 кПа, после чего включают нагрев до температуры 500-550°С. По мере испарения воды из испарителя 4 происходит заполнение объема рабочей камеры водяным паром, который, благодаря высокой теплоемкости и теплопроводности, обеспечивает эффективную передачу тепла от нагреваемых стенок камеры 1 обрабатываемому материалу. После уравнивания давления в камере с атмосферным выпускной клапан 6 переводят в открытое положение и осуществляют сброс избыточного пара преимущественно в атмосферу (или в заранее вакуумированный ресивер), препятствуя увеличению давления выше атмосферного.

Прекращение выделения пара из отводящего патрубка свидетельствует о прогреве камеры гидрофобизации с обрабатываемым материалом до заданной температуры в интервале 500-550°С. Клапан 6 перекрывают, прекращая сброс пара в атмосферу, а камеру 1 вакуумируют, открывая клапан 12 и соединяя ее с ресивером 10, в котором остаточное давление составляет 5-15 кПа. При объеме ресивера не менее объема рабочей камеры за счет конденсации пара в ресивере происходит эффективное вакуумирование рабочего объема камеры гидрофобизации без попадания горячих газов в вакуумный насос. При достигнутых значениях температуры и давления исходное сырье выдерживают течение 2-3 часов.

После этого осуществляют процесс гидрофобизации путем подачи в испаритель 5 при открытом клапане 8 жидкого углеводородного гидрофобизатора, в качестве которого могут быть использованы тяжелые и среднедистилятные нефтепродукты: дизельное топливо, газойль, отработанное моторное масло, флотский мазут. Преимущественно используют среднедистиллятные нефтепродукты, в оптимальном варианте - дизельное топливо. Количество необходимого сорбента зависит, прежде всего, от объема рабочей камеры и составляет 0,3-0,6 г/л (объема камеры) в зависимости от фракционного состава гидрофобизатора, от количества и состава обрабатываемого сырья.

Для обеспечения полноты испарения гидрофобизатора нагрев с поддержанием температуры 500-550°С продолжают еще в течение 5-20 минут с момента подачи гидрофобизатора. В результате образования паров гидрофобизатора давление в камере 1 возрастает, разряжение снижается до величины остаточного давления 70-90 кПа. Далее нагрев прекращают и камеру с обрабатываемым материалом оставляют для охлаждения.

После охлаждения камеры гидрофобизации с обработанным материалом до температуры ниже 120°С (остаточное давление 30-40 кПа) в камеру впускают воздух и оставляют до уравнивания температуры обработанного материала с температурой окружающей среды, затем производят выгрузку полученного нефтесорбента.

Предлагаемый способ обеспечивает получение нефтесорбента с плотным и прочным гидрофобным покрытием, обладающим высокой адгезией.

Проведенные эксперименты свидетельствуют о некотором снижении сорбционной емкости сорбента после гидрофобной обработки, что объясняется уменьшением его пористости, заполнением открытых пор гидрофобизатором. Однако при очистке водной среды необработанный сорбент будет преимущественно поглощать воду, в то время как низкое водопоглощение

Качество полученного гидрофобного покрытия допускает десятикратную регенерацию обработанного таким образом сорбента, что определяет основную область его применения (в том случае, если позволяет прочность алюмосиликатной основы) в качестве загрузки в различных устройствах для очистки жидких сред от нефтепродуктов, где его использование будет рациональным и максимально эффективным.

Регенерация нефтесорбента производится с помощью того же устройства, что и гидрофобизация исходного пористого алюмосиликатного сорбента, при этом технология его обработки включает те же самые операции и в той же последовательности, с той лишь разницей, что при регенерации сырьем служит отработавший нефтесорбент.

Примеры конкретного осуществления способа с применением устройства

В качестве устройства для осуществления способа использовали модифицированный сушильный шкаф ШС-635-5,5 с рабочим объемом 635 л. Мощность нагревателя 45 кВт, максимальная температура нагрева 550°С, максимальное разряжение 0,25 кПа. Стандартный шкаф оснащен двумя патрубками с шаровыми клапанами: один для подачи гидрофобизатора, другой для отвода пара, установленными в верхней части шкафа, а также патрубком для предохранительного клапана в задней части. К штатному вакуумному вентилю шкафа присоединена вакуумная магистраль, связывающая его с вакуумным ресивер объемом 900 л. К ресиверу через вакуумный клапан подсоединен роторно-пластинчатый вакуумный насос. Шкаф и ресивер снабжены манометрами-вакуумметрами. Количество загружаемого материала до 200 л.

Пример 1

Брали 87 кг керамзита и размещали на 3 поддонах с толщиной насыпного слоя 40-60 мм. В кювету-испаритель заливали 0,8 л воды. Ресивер предварительно вакуумировали до остаточного давления 10 кПа. Камеру гидрофобизации герметизировали и вакуумировали до остаточного давления 40 кПа, после чего включали нагрев. Нагрев камеры до температуры 550°С длился ~ 2 часа; при достижении t=300°C включалось водяное охлаждение дверцы камеры для сохранения целостности уплотнения, при температуре 310°С давление в камере сравнялось с атмосферным и дальнейший нагрев происходил с открытым клапаном выпуска пара. При достижении в камере гидрофобизации температуры 550°С поддерживали достигнутую температуру в течение 3,0 часов. Затем клапан сброса пара в атмосферу переводили в положение закрыто и осуществляли вакуумирование камеры гидрофобизации в ранее подготовленный ресивер до остаточного давления 12 кПа. Клапан на вакуумной магистрали закрывали, открывали клапан подачи гидрофобизатора. В качестве гидрофобизатора использовалось дизельное топливо в количестве 350 мл, которое подавалось в испаритель. После подачи гидрофобизатора температуру 550°С поддерживали в камере в течение 20 минут, а затем нагрев выключали и камеру с материалом оставляли для естественного охлаждения. Остаточное давление в рабочей камере на момент выключения нагрева составляло 79 кПа. Через 20 часов температура в рабочей камере составляла 113°С при давлении 45 кПа. Открыли клапан на патрубке отвода пара и впустили воздух в камеру гидрофобизации. Затем после уравнивания температуры в камере температурой окружающей среды (+20°С) открыли дверцу камеры для выгрузки полученного нефтесорбента.

Пример 2

Брали 16 кг перлита и размещали на 4 поддонах с толщиной насыпного слоя 40-60 мм. В кювету-испаритель заливали 500 мл воды. Обработку проводили полностью аналогично примеру 1 с различиями в значениях некоторых параметров. Камеру гидрофобизации герметизировали и вакуумировали до остаточного давления 60 кПа. Разогрев материала осуществляли до температуры 500°С в течение примерно 2 часов. При температуре 340°С давление в камере достигло атмосферного и был открыт клапан выпуска пара. Выдержку после достижения заданной температуры 500°С осуществляли в течение 2,0 часов. В качестве гидрофобизатора в испаритель вносили 400 мл мазута флотского Ф-5 по ГОСТ 10585-2013, после чего температуру поддерживали еще в течение 5 минут, а затем нагрев отключили. По окончании нагрева остаточное давление в рабочей камере составило 88 кПа. Через 20 часов температура в камере гидрофобизации составила 82°С при давлении 34 кПа.

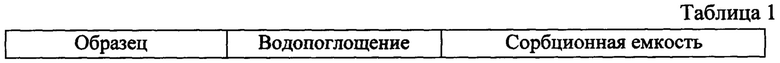

Оценку сорбционных свойств полученного нефтесорбента проводили на основании исследований поведения образцов в водной и органической средах.

Водопоглощение образцов определялось по ГОСТ 8269.0-97 следующим образом: исследуемые образцы известной массы выдерживали в течение 48 ч полностью погруженными в сосуд с водой. После этого взвешивали, удалив поверхностную влагу.

Водопоглощение (W, масс %) определяли по формуле:

где m1 - масса образца в насыщенном водой состоянии, г;

m - масса образца в сухом состоянии, г.

Сорбционную емкость (г/г) образцов определяли в соответствии со стандартом ASTM F:726-12 гравиметрически по разности масс исходного и насыщенного нефтепродуктом адсорбента при температуре испытаний 22±3°С и относительной влажности 20-70%. Образец известной массы на 15 минут погружали в испытательный контейнер, заполненный нефтепродуктом. После стекания излишка нефтепродукта определяли массу поглощенного вещества.

Результаты определения водопоглощения и сорбционной емкости нефтесорбента, полученного предлагаемым способом, по примерам 1 и 2 приведены в таблице 1.

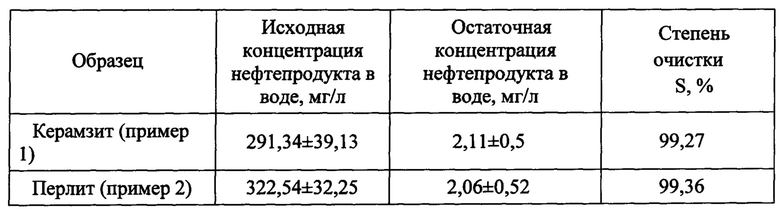

Эффективность очистки определяли на модельных системах, имитирующих загрязнение воды дизельным топливом. Известное количество дизельного топлива помещали на поверхность воды. Затем на пятно нефтепродукта равномерно наносили слой адсорбента определенной массы и выдерживали до полного насыщения адсорбента нефтепродуктом. После этого насыщенный адсорбент извлекали и взвешивали после удаления нефтепродукта с его поверхности.

По известной методике проводили анализ пробы воды на концентратомере КН-2м (ПЭП «Сибэкоприбор», Россия) до и после экстрагирования нефтепродукта четыреххлористым углеродом с помощью лабораторного экстрактора ЭЛ-1 (ПЭП «Сибэкоприбор», Россия).

Массовую концентрацию нефтепродукта СНП, мг/л в пробе анализируемой воды рассчитывали по формуле:

где Сизм - массовая концентрация нефтепродукта в элюате, измеренная на приборе, мг/л;

- объем четыреххлористого углерода, использованного для проведения экстракции, мл;

- объем четыреххлористого углерода, использованного для проведения экстракции, мл;

K - коэффициент разбавления;

V - объем пробы анализируемой воды, мл.

Степень очистки воды S, % в результате процесса адсорбции (степень извлечения НП из воды) оценивали по формуле:

Результаты расчета эффективности очистки представлены в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гидрофобного нефтесорбента и устройство для его осуществления | 2019 |

|

RU2708362C1 |

| Способ регенерации гидрофобных сорбентов | 2021 |

|

RU2777773C1 |

| Способ получения гидрофобных материалов | 2018 |

|

RU2681017C1 |

| Способ получения сорбентов для очистки воды от органических примесей | 1988 |

|

SU1606182A1 |

| Биоразлагающийся высокоэффективный нефтесорбент на основе производных эфиров целлюлозы | 2020 |

|

RU2750398C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНОГО СОРБЕНТА НЕФТИ И НЕФТЕПРОДУКТОВ ИЗ ВЫСОКОМОЛЕКУЛЯРНЫХ ОТХОДОВ ПРОИЗВОДСТВА | 2003 |

|

RU2252071C2 |

| Способ комплексной адсорбционной очистки сточных и поверхностных вод от нефтепродуктов | 2024 |

|

RU2840431C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНОГО ОЛЕОФИЛЬНОГО СОРБЕНТА | 2002 |

|

RU2205065C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТОВ ДЛЯ ОЧИСТКИ ВОДЫ ОТ ОРГАНИЧЕСКИХ ПРИМЕСЕЙ | 2001 |

|

RU2206393C2 |

| СПОСОБ СУШКИ МАТЕРИАЛОВ РАСТИТЕЛЬНОГО, ЖИВОТНОГО ПРОИСХОЖДЕНИЯ, РЫБЫ И МОРЕПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2395766C1 |

Группа изобретений относится к производству дисперсных нефтесорбентов. Камеру гидрофобизации с загруженным пористым алюмосиликатным материалом вакуумируют до остаточного давления 10-60 кПа, обрабатывают материал в среде перегретого водяного пара. Температуру повышают до 500-550°С, поддерживая давление в камере в пределах атмосферного. Выдерживают при достигнутой температуре 500-550°С в течение 2-3 часов. Затем сбрасывают пар в предварительно вакуумированный ресивер до остаточного давления в рабочей камере 10-20 кПа. Подают гидрофобизатор в жидкой фазе из расчета 0,3-0,6 г на 1 л объема камеры гидрофобизации, поддерживают температуру 500-550°С в течение 5-20 мин. Отключают нагрев и при остывании до температуры ниже 120°С в камеру впускают воздух. Предложенное устройство представляет собой горизонтально установленную герметичную цилиндрическую камеру с дверцей-крышкой и с продольными внутренними ребрами для размещения поддонов. Камера снабжена в верхней части патрубком с запорным клапаном для подачи внутрь гидрофобизатора в жидкой фазе и испарителем для гидрофобизатора. В нижней камера снабжена кюветой-испарителем для воды. Устройство содержит патрубок с запорным клапаном для подключения вакуумного ресивера. Технический результат заключается в повышении качества гидрофобного покрытия сорбентов и в расширении ассортимента регенерируемых нефтесорбентов. 2 н. и 2 з.п. ф-лы, 2 пр., 2 табл., 1 ил.

1. Способ получения нефтесорбента, включающий сушку пористого силикатного материала в рабочей камере, его обработку при пониженном давлении газифицированным углеводородным гидрофобизатором с последующим охлаждением до температуры ниже температуры конденсации гидрофобизатора, отличающийся тем, что сушку производят после вакуумирования рабочей камеры до остаточного давления 10-60 кПа в атмосфере перегретого пара, образующегося в испарителе при повышении температуры в камере до 500-550°С, в ходе которого контролируют давление в камере, при этом препятствуют его увеличению выше атмосферного путем сброса пара, после достижения заданной температуры поддерживают ее в течение 2-3 часов, затем сбрасывают пар в предварительно вакуумированный ресивер до остаточного давления в рабочей камере 10-20 кПа, вводят в рабочую камеру гидрофобизатор в жидкой фазе из расчета 0,3-0,6 г на 1 л ее объема, после чего поддерживают температуру 500-550°С еще в течение 5-20 мин, затем отключают нагрев, дают содержимому камеры остыть до температуры ниже 120°С, впускают в камеру воздух, оставляют ее с материалом до уравнивания температуры с температурой окружающей среды, после чего производят выгрузку.

2. Устройство для осуществления способа получения гидрофобного нефтесорбента, охарактеризованного в п.1, представляющее собой цилиндрическую камеру, выполненную с возможностью герметизации и вакуумирования и снабженную средствами подачи гидрофобизатора, отличающееся тем, что камера установлена горизонтально и выполнена с герметичной дверцей-крышкой для загрузки и выгрузки сорбента и продольными внутренними ребрами для размещения поддонов с гидрофобизируемым материалом, снабжена в верхней части патрубком с запорным клапаном для подачи внутрь жидкого гидрофобизатора из размещенной снаружи емкости и испарителем для гидрофобизатора, а в нижней - кюветой-испарителем для воды, а также патрубком с запорным клапаном для подключения вакуумного ресивера объемом, превышающим объем камеры, снабженного патрубком и запорным клапаном для сброса конденсата и оснащенныого вакуумным насосом и вакуум-манометром.

3. Устройство по п. 2, отличающееся тем, что камера гидрофобизации оснащена устройством электроподогрева, термопарой и выполнена с изоляцией.

4. Устройство по п. 2, отличающееся тем, что дверца-крышка камеры гидрофобизации снабжена средствами охлаждения.

| О.Н | |||

| Цыбульская и др | |||

| Оптимизация технологии получения гидрофобных алюмосиликатных сорбентов, Вестник ДВО РАН, 2018, 5, с | |||

| Реверсивный дисковый культиватор для тросовой тяги | 1923 |

|

SU130A1 |

| Способ получения сорбентов для очистки воды от органических примесей | 1988 |

|

SU1606182A1 |

| Способ получения гидрофобных материалов | 2018 |

|

RU2681017C1 |

| МОДИФИЦИРОВАННАЯ ИОНООБМЕННАЯ СМОЛА И СПОСОБ ПОЛУЧЕНИЯ БИСФЕНОЛОВ | 2005 |

|

RU2337753C1 |

| А.А | |||

| Юдаков и др | |||

| Гидрофобно-модифицированные сорбенты для очистки нефтесодержащих вод, Вестник ДВО РАН, 2009, 2, с | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

Авторы

Даты

2019-12-05—Публикация

2019-03-26—Подача