Заполняющая паста для укрытия дефектов шпона и способ производства фанеры с использованием заполняющей пасты.

Изобретение относится к деревообрабатывающей промышленности и может быть использовано в технологических процессах производства клееных слоистых материалов, в частности фанеры Изобретение предоставляет возможность производства фанеры с применением заполняющей пасты для устранения практически всех дефектов и пороков шпона (древесины) и создания поверхности для последующего ламинирования продукции.

В качестве прототипа выбран рецепт клея для линии клеенанесения распылением

(по материалам фирмы Hexion Specialty Chemicals, США) – информация взята с сайта https://lesprominform.ru/jarticles.html?id=4373. Указанный рецепт включает следующие компоненты, мас.%:

Смола фенолформальдегидная (она же фенолоформальдегидная) – 62,8

Мука пшеничная – 5,2

Мука кукурузная – 4,4

Вода (t=30-42°C) – 20,2

Мел – 3,6

Карбонат натрия (сода кальцинированная) – 1

Каустическая сода (50%-ный раствор) – 2,8

Там же указаны недостатки клея: сложность настройки расхода клея и качества распыления, а также большую чувствительность к вязкости клея и наличию в нем частиц и сгустков. Очистка и промывка системы циркуляции клея занимала много времени и требовала большого объема воды. При последующем пуске линии некоторый объем воды неизбежно оставался в системе и смешивался с подаваемым клеем, что приводило к браку при склеивании первых после пуска пакетов шпон.

Задачей изобретения являлось повышение качества конечной продукции – фанеры, а соответствующий технический результат – повышение выхода продукции, соответствующей нормативным требованиям.

Указанная задача решатся заполняющей пастой для укрытия дефектов шпона, содержащей смолу фенолоформальдегидную, мел, муку, воду, которая, согласно предложению, дополнительно содержит каолин и экстракт мимозы или экстракт Квербахо, при следующем соотношении компонентов, масс. %:

Смола фенолоформальдегидная – 70,0-75,0

Мука пшеничная – 6,0-10,0

Мел – 4,0-6,0

Каолин – 10,0-12,0

Экстракт мимозы – 1,0-2,0

Вода – остальное.

Данная паста является продуктом горячего отверждения

Задача также решается способом производства фанеры, включающим склеивание листов шпона горячим прессованием и укрытие дефектов фанеры заполняющей пастой (см., также: https://lesprominform.ru/jarticles.html?id=4373), при этом укрытие дефектов фанеры производят предлагаемой пастой горячего отверждения, путем послойного заполнения дефектов листов шпона непосредственно перед горячим прессованием. При этом, видоизменяется классическая технология производства фанеры. Добавляются несколько технологических операций. Благодаря новой технологии процесс производства приводит к новым качественным показателям и экономическому эффекту.

Заполняющая паста по своим свойствам идеально подходит для починки, ремонта лицевого лущеного шпона любых пород и тем самым удаляет все видимые и скрытые пороки древесины и дефекты пласти листа.

Далее приводится описание технологического процесса и образования дефектов. Шпон березовый лущеный.

Бревно после оцилиндровки лущится на непрерывную ленту шпона. Полученная при резании лента шпона из-за большой скорости лущения поступает сначала в виде волн на стол петлеукладчика (это позволяет заметно сократить длину линии лущения) и далее подается на ножницы, где разрубается на листы заданного формата. Листы укладываются на конвейере в стопы и транспортируются к сушильной камере, где шпон высушивается до влажности 6–8%. После сушки листы шпона подаются на продольный конвейер, где они сортируются по качеству и укладываются в стопы форматного размера. Давление лущильного ножа и контр ножа (линейки) вызывает сжатие и изгиб в поперечном сечении клетчатки древесины. Так как растягивающие напряжения от изгиба по величине обычно больше, чем сжимающие у лезвия, действуют преобладающие растягивающие напряжения.

Из-за слабой сопротивляемости древесины растяжению вдоль волокон по мере внедрения резца, растягивающие напряжения первыми достигают предела прочности древесины, что ведет к образованию трещин по нижней поверхности шпона.

Трещины образуются с определенным шагом и не выходят на поверхность стружки, поскольку там превалируют сжимающие усилия. В результате образуется сливная лентообразная стружка с трещинами на внутренней стороне, что отрицательно сказывается на механической прочности и внешнем виде шпона.

Поскольку осуществляется роспуск на шпон практически всего объема чурака, на поверхности полученного шпона образуются дефекты, чаще всего вследствие выпадения слоев перерезанных сучков, трещин вследствие сушки, а также других дефектов строения древесины. Поэтому пачки шпона после сортировки поступают на удаление таких дефектов – шпонопочинку. Починка шпона выполняется для повышения сортности на один разряд за счет вырубки из листа сучков пуансоном в форме эллипса и установки в это отверстие заплатки той же формы. Заплатки влажностью 3–5% той же толщины, что и лист шпона, устанавливают с натягом 0,1–0,2 мм. В зависимости от размеров дефектов применяются четыре типоразмера заплаток – от 25×15 до 100×60 мм. Заплатки (вставки) могут находиться в шпоне довольно ограниченное время. Это обусловлено постоянными перепадами во влажности и соответственно изменению зазора между шпоном и вставкой. Как правило, через две недели хранения — вставки выпадают.

Снижение сортности самого шпона обусловлены также пороками древесины. К порокам древесины относятся:

- сучки здоровые, нездоровые, булавочные;

- закорина;

- червоточина;

- трещины сомкнутые и разошедшиеся;

- вмятина, накол, пропил;

- смоляной кармашек;

- гниль;

- грубое лущение

Технология использования заявляемой пасты является самодостаточной для ремонта и починки как дефектов шпона возникающих при лущении, так и всех перечисленных пороков древесины. Свойства пасты позволяют создать в месте дефекта/порока ровную поверхность и придать этому участку повышенные физико-механические свойства превышающие стандартные показатели здоровой древесины.

Далее подробно раскрыто значение каждого компонента заполняющей пасты для достижения заявленного технического результата.

Смола фенолоформальдегидная (например, смола СФЖ 3013 или СФЖ 3014 (по ГОСТ 20907-75)). Однородная прозрачная жидкость от красновато-коричневого до темно-вишневого цвета. Смола представляет собой продукт поликонденсации фенола с формальдегидом в присутствии щелочного катализатора. Используется в качестве связующего для прочих компонентов и катализатором образования жёсткого полимерного соединения под действием температуры и давления. Доля в составе пасты 70,0-75,0% в зависимости от исходной вязкости. Нормативная вязкость 70 секунд по вискозиметру №4. Нормативная температура смолы 20°C. Ниже 14 и выше 28 градусов использовать нельзя.

Каолин технический (по ГОСТ 19607-74). Каолин – минеральный наполнитель, получаемый измельчением и сепарацией белой глины, горной породы, которая состоит, в основном, из минерала каолинита. Особенности каолина: обладает влажностью до 1%, что делает его незаменимым материалом при производстве пасты (заявленная паста обладает хорошими свойствами укрывистости, текучести и прочности именно благодаря каолину). Этот наполнитель отличается довольно небольшой плотностью, легкой диспергируемостью и полным отсутствием абразивности. Так же каолин способствует повышению плотности пасты. В составе пасты доля каолина 10,0-12,0%.

Дополнительные требования к каолину: помимо того, что каолин должен быть в строгом соответствии с ГОСТ 19607—74 необходимо контролировать содержание в нём свинца мышьяка и ртути. Данные вещества не должны превышать ПДК (предельно допустимую концентрацию) согласно ГОСТ 31676—2012.

Мел технический (ГОСТ 8253-79). Использование мела в производстве заполняющей пасты в качестве наполнителя, позволяет существенно снизить себестоимость этой продукции и улучшить ее качество. Мел не растворим в воде, не имеет абразивных свойств. Практически не имеет примесей.

Основных назначений мела в пасте три:

1. Мел во взвешенном состоянии, в жидкой среде, помогает существенно растворить или разбавить прочие компоненты. Благодаря тому, что он первым перемешивается со смолой СФЖ, мел делает «пористую среду» способную легко растворить или перемешать прочие компоненты.

1. Мел, проникая в структуры дефектов, быстро забивает пористые места и тем самым закупоривает древесное основание и не даёт жидкости проникать дальше положенного места.

2. Мел, находясь в составе пасты, в момент первичного отверждения препятствует слипанию металлической плиты гидравлического пресса и фанеры в месте ее доработки пастой. А после первичного горячего отверждения, помогает сделать место починки пригодное для последующей шлифовки. Высокая дисперсность измельченного карбоната кальция положительно влияет на гладкость, пористость места доработки пластического листа. Количество мела в общей массе пасты 4,0-6,0%.

Нормативы значений мела технического приведены в таблице 1.

Табл. 1

Мука пшеничная 1 сорт. Мука присутствует как активный наполнитель. Увеличивает общую вязкость приготовленной массы за период 20-25 мин до необходимого состояния. Если, к примеру, смола с каолином имеют вязкость 100 сек (густые сливки), то с помощью муки вязкость можно увеличить до «густой сметаны» без особого увеличения веса и плотности. Этот эффект особенно необходим при полимеризации пасты внутри горячего пресса. В момент высокого давления и температуры паста быстро заполняет все пустоты и поры, делая тем самым участок на пласти листа полностью укрытым. Количество муки в рецепте пасты 6,0-10,0% в зависимости от вязкости смолы СФЖ.

Экстракт Мимозы. Мимоза и ее экстракт является дубильным веществом. Его наличие в составе пасты обеспечивает отсутствие усадки вследствие усушки. То есть с момента нанесения замазки до горячего прессования замазка без экстракта способна усаживаться, по причине высыхания. Экстракт мимозы этому препятствует. Он фиксирует все свойства каждого из компонентов и не даёт выделяться какому-то из параметров. В случае невозможности приобретения данного компонента, аналогом является экстракт Квербахо. Лабораторные исследования показывают практически идентичные свойства, промышленных испытаний не проводилось. Количество мимозы в рецепте пасты 1,0-2,0%.

Для описания способа приготовления пасты используются следующие термины:

- «варка» – одна порция приготовленной смеси. Считается, что пасту варят.

- «клееварка» – нержавеющая металлическая или керамическая емкость, снабжённая электромешалкой и краном слива приготовленной массы.

- «лопатка» — шпатель, выполненый из тонкой фанеры разной ширины начиная от 20мм.

Для приготовления пасты необходимо знать, что одна порция (варка) пасты должна быть объемом равным 30 мин работы с ней. После 30 мин происходит деструкция состава (он высыхает).

Материалы, инструменты и средства труда:

- клееварка (1 единица);

- расходная емкость (ведро нержавеющее 3 л);

- емкость пластиковая 200 мл (для работника, занятого на шпаклевке фанеры);

- весы 25кг (с точностью 1 грамм на кг);

- лопатки, 10 штук (различной ширины);

- лопатка шириной 100 мм с ручкой 500 мм;

- термометр производственный для жидкой среды;

- бумага офсетная (тонкая, прозрачная);

- скотч бумажный;

- фанерка 3 мм (300мм*300 мм);

- вискозиметр (сопло 4 мм).

Способ (порядок) приготовления пасты заключается в следующем:

- в клееварку залить смолы СФЖ 3013 или СФЖ 3014 в количестве 700-750 грамм и температурой 20 град.

- измерить вязкость (вязкость мерить строго при температуре 20 градусов, нормативное значение 65—75 секунд по вискозиметру 4). При низкой вязкости добавить каолин, при высокой вязкости добавить воды.

- добавить мел в количестве 40-60 грамм, перемешать.

- добавить экстракт мимозы 10-20 грамм, перемешать.

- добавить каолин в количестве 100-120 грамм (добавлять мелкими порциями), перемешать.

- выдержка 2 мин. (мешалка на этом этапе уже не сможет работать, продолжать перемешивание лопаткой с длинной ручкой).

- добавить муки 60-100 грамм, муку добавлять порциями по 20 грамм до момента пока общая вязкость не достигнет состояния "густой сметаны".

- выдержка 20 мин.

- перемешать массу и убедиться в ее вязкости («густая сметана» или «шпаклевка»).

- перелить в расходную емкость и приступить к изготовлению новой партии.

Технология (способ) производства фанеры с применением заявленной пасты заключается в следующем.

Сырье и логистика

Сырьем для производства фанеры служат березовые лесоматериалы (фанерный кряж). На комбинаты сырье поступает железнодорожным и автомобильным транспортом и водным путем на судах.

Обработка древесины

Фанерное сырье обрабатывается гидротермическим способом перед лущением шпона. Такая обработка повышает пластические свойства древесины и создает условия для получения качественного шпона. Гидротермическая обработка осуществляется методом проваривания сырья в варочных бассейнах. На предприятиях имеются открытые бассейны циклического типа, а также крытые бассейны непрерывного (проходного) типа.

Раскряжёвка фанерного сырья

Лесоматериалы для производства лущеного шпона поступают на комбинат в кряжах и чураках. Кряжи после гидротермической обработки разделываются на чураки для лущения.

Лущение

Лущение представляет собой процесс резания древесины, при котором с вращающегося чурака поступательно движущимся ножом снимается непрерывная лента древесины - шпон. Эта непрерывная лента с помощью ножниц рубится на формат и укладывается в стопы, после чего шпон подается на сушку.

Сушка шпона

Сушка шпона производится в роликовых сушилках. Вдоль сушилки шпон перемещается системой парных вращающихся роликов. Проходя камеру сушки, шпон высушивается до влажности 6±2%. После чего охлаждается в специальной камере.

Сортировка шпона

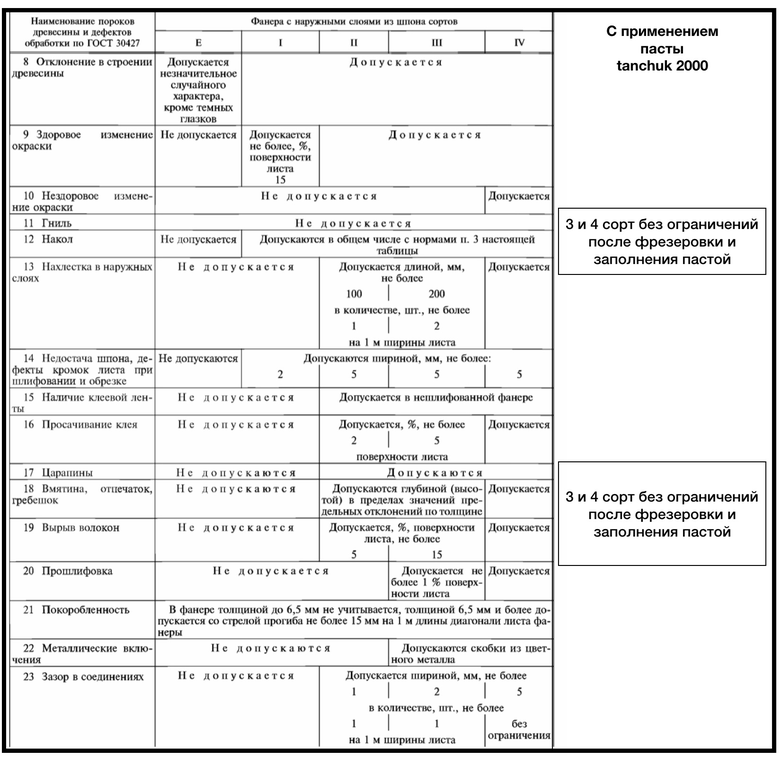

Сортировку шпона производят по сортам: для наружных слоев и для внутренних слоев, в соответствии с технологической инструкцией. Технология обработки пласти листа заявленной пастой позволяет обработать дефекты и пороки строения древесины и тем самым увеличить допуски по ним в процессе сортировки. В таблице 2 показаны дефекты и нормативные значения по ГОСТ и с учетом применения заявленной пасты (tanchuk 2000).

Табл. 2

В случае выпавшей вставки на пласти листа возможно заполнение пастой для 3-го и 4-го сорта.

Все открытые и выпавшие сучки возможно заполнять пастой, тем самым получить третий сорт или основу для ламинирования.

Починка шпона.

Починка шпона – технологический процесс облагораживания шпона с целью повышения его сортности. Починка заключается в следующем:

- удаление из листов шпона дефектов древесины с последующей заделкой этих мест вставками из качественного шпона;

- подклейка торцевых трещин клеевой лентой;

- скрепление трещин металлическими скрепками с помощью степлера.

Ребросклейка шпона.

Кусковой неформатный шпон подается на прирубку (обрезку кромок). Данная операция выполняется на станке гильотинного типа. Затем прирубленные куски подаются на линию ребросклеивания, где склеиваются с помощью поливинилацетатной эмульсии в непрерывную ленту, которая потом рубится на нужный формат. Для ребросклеивания шпона применяется также позиционное оборудование. При этом куски склеивают с помощью ПВА-эмульсии, бумажной ленты с клеевым слоем или термопластичной нити. В дальнейшем ребросклеенный шпон используется наряду с цельным в качестве слоев фанеры.

Сборка пакетов фанеры.

Включает в себя нанесение клеевого слоя на шпон на клеенаносящем станке путем пропуска листов шпона между вращающимися клеевыми барабанами и укладку листов шпона в определенной последовательности, в зависимости от сорта и толщины фанеры.

Склеивание фанеры.

Склеивание фанеры производится горячим способом в гидравлических прессах с выдерживанием определенных температурных режимов, в зависимости от марки и толщины фанеры. Перед горячим прессованием пакеты фанеры проходят холодную подпрессовку.

После холодного прессованния пакет разбирается полистно и с помощью лопаток шпаклюются все перечисленные дефекты заявленной пастой.

Порядок действий

- очистить место ремонта пласти листа от пыли и инородных тел сжатым воздухом;

- слегка смочить влажной губкой (не обязательная процедура);

- нанести лопаткой необходимое количество пасты;

- сильно вдавить внутрь дефекта и повторить неоднократно;

- убрать излишки;

- нанести поверх участка ремонта офсетную бумагу. При необходимости использовать скотч малярный;

- переместить лист в пачку и приступить к следующему;

- погрузить в горячий гидравлический пресс.

Режим полимеризации пасты аналогичен режиму прессования фанеры.

Склеенная фанера после 24-часовой выдержки поступает на обрезку кромок и шлифование.

Обрезка кромок

Производится с целью придания фанере определенных геометрических размеров. Операция производится полистно на форматно-обрезных станках проходного типа, расположенных друг за другом и производящих попарную опиловку двух параллельных кромок листа.

Шлифование фанеры

Выполняется для выравнивания поверхности фанеры и устранения разнотолщинности, а также для придания продукции более привлекательного товарного вида. Шлифованию подвергаются только высшие и средние сорта фанеры.

Сортировка фанеры

При сортировке определяют количество и пороки древесины, дефекты обработки, прочность склеивания, размеры, покоробленность листов. Сортировщики фанеры визуально определяют сорт каждого листа и выявляют скрытые дефекты: расслоения, пузыри. Пузыри определяют простукиванием поверхности фанеры деревянным молоточком или с помощью автоматических дефектоскопов ультразвукового типа. Фанера, имеющая расслоения, выбраковывается. При сортировке также выполняется ручная доработка фанеры с целью устранения некоторых дефектов, например, дошлифовка отдельных мест, замазка трещин. Некоторые листы фанеры направляются на повторную обрезку с целью устранения дефектов, которые не могут быть устранены при сортировке.

Ламинирование

На заключительном этапе на лист фанеры с двух сторон наносится пленка. Затем фанера загружается в многопролетный пресс, в котором одновременно могут находиться 15–18 листов продукции. Прессование, в процессе которого пленка схватывается с поверхностью плиты, осуществляется в течение 4,5–10 минут при температуре 130–136°С. Время прессования зависит от плотности пленки, толщины фанеры и вида покрытия (гладкая или сетчатая). За счет пленки фанера приобретает дополнительную защиту от воды, механических повреждений, агрессивных сред.

Маркировка и пакетирование листов фанеры

На каждый лист фанеры наносится четкая маркировка в виде круглого штампа, нанесенного несмываемой краской. Штампы наносят в правом углу обратной стороны фанеры. Вся фанера упаковывается в пакеты, обеспечивающие при доставке ее целостность и сохранность. Фанера подлежит защите сверху и снизу обложками и с боковых сторон обкладками. Маркировка пакетов производится несмываемой типографской краской и наносится на 2-х противоположных обкладках пакета.

Хранение

Фанера хранится на специально оборудованном складе готовой продукции и должна быть защищена от внешних воздействий.

Заявленная технология (способ) направлена на увеличение количества сортового шпона.

Правильное применение технологии позволяет увеличить долю третьего сорта с 30% до 60%. Доля ламинированной фанеры в общем объёме производства может составить 100%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства фанеры | 2017 |

|

RU2654793C1 |

| ФАНЕРА | 1997 |

|

RU2136488C1 |

| СПОСОБ ПРОИЗВОДСТВА ДРЕВЕСНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1994 |

|

RU2057638C1 |

| ФАНЕРА | 2010 |

|

RU2440890C1 |

| Способ производства фанеры | 2021 |

|

RU2764302C1 |

| Синтетический клей для производства фанеры, фанера и способ ее производства | 2020 |

|

RU2757429C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ ФАНЕРЫ «SVEZA FLEX» | 2021 |

|

RU2763098C1 |

| Клеевая композиция для склеивания древесины (с лигнином) | 2021 |

|

RU2808623C2 |

| Клеевая композиция для склеивания древесины (с поташем) | 2021 |

|

RU2781378C1 |

| Способ изготовления многослойных конструкционных листов | 1983 |

|

SU1097491A1 |

Изобретение относится к деревообрабатывающей промышленности и может быть использовано в технологических процессах производства клееных слоистых материалов, в частности фанеры. Заполняющая паста для укрытия дефектов шпона содержит смолу фенолоформальдегидную, мел, муку, воду, при этом паста дополнительно содержит каолин и экстракт мимозы, при следующем соотношении компонентов, мас.%: смола фенолоформальдегидная жидкая 70,0-75,0, мука пшеничная 6,0-10,0, мел 4,0-6,0, каолин 10,0-12,0, экстракт мимозы 1,0-2,0, вода остальное. Способ производства фанеры включает склеивание листов шпона горячим прессованием и укрытие дефектов фанеры заполняющей пастой, при этом укрытие дефектов фанеры производят вышеуказанной заполняющей пастой горячего отверждения путем послойного заполнения дефектов листов шпона непосредственно перед горячим прессованием. Технический результат - возможность производства фанеры с применением заполняющей пасты для устранения практически всех дефектов и пороков шпона (древесины) и создания поверхности для последующего ламинирования продукции. 2 н.п. ф-лы, 3 табл.

1. Заполняющая паста для укрытия дефектов шпона, содержащая смолу фенолоформальдегидную, мел, муку, воду, отличающаяся тем, что паста дополнительно содержит каолин и экстракт мимозы, при следующем соотношении компонентов, мас. %:

Смола фенолоформальдегидная жидкая – 70,0-75,0

Мука пшеничная – 6,0-10,0

Мел – 4,0-6,0

Каолин – 10,0-12,0

Экстракт мимозы – 1,0-2,0

Вода – остальное.

2. Способ производства фанеры, включающий склеивание листов шпона горячим прессованием и укрытие дефектов фанеры заполняющей пастой, отличающийся тем, что укрытие дефектов фанеры производят пастой горячего отверждения по п.1, путем послойного заполнения дефектов листов шпона непосредственно перед горячим прессованием.

| СПОСОБ ПОЛУЧЕНИЯ РЕЛЬЕФНОГО ИЗОБРАЖЕНИЯ НА ИЗДЕЛИИ | 2003 |

|

RU2261801C2 |

| Способ крашения (тонирования) местных клеевых изъянов на столярных поверхностях | 1959 |

|

SU124847A1 |

| ШПАТЛЕВКА | 1999 |

|

RU2164234C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1972 |

|

SU427032A1 |

| СОСТАВ ДЛЯ ШПАТЛЕВОЧНЫХ ПОКРЫТИЙ | 1995 |

|

RU2110497C1 |

| Шпатлевка | 1987 |

|

SU1521750A1 |

| АДГЕЗИВНАЯ СИСТЕМА И СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА НА ОСНОВЕ ДРЕВЕСИНЫ | 2007 |

|

RU2458954C2 |

| WO 2006132785 A2, 14.12.2006 | |||

| WO 2011133414 A2, 27.10.2011 | |||

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

| Дубление, крашение, выделка шкур и кожи, Москва, Бюро НДТ, 2017, с | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

Авторы

Даты

2019-12-09—Публикация

2019-06-13—Подача