Область техники

Различные варианты реализации настоящего описания относятся к полимерным композициям, содержащим полибутилентерефталат, полимер на основе этилена и малеинизированный полимер на основе этилена. Дополнительные варианты реализации относятся к таким компонентам оптоволоконного кабеля, как буферная трубка, внутренняя трубка или профилированный сердечник, выполненным из полимерных композиций.

Введение

Оптические волокна эффективно передают информацию с высокой скоростью и на большие расстояния. Эти волокна являются хрупкими и нуждаются в защите. В практическом применении оптоволоконный кабель защищает волокна от механических повреждений и/или неблагоприятных условий окружающей среды, таких как воздействие влаги. Например, определенные защитные компоненты включают такие элементы, как экструдированные буферные трубки, внутренние трубки и профилированные сердечники.

Буферные трубки, также известные как свободные буферные трубки, представляют собой защитные компоненты, применяемые для размещения и защиты оптических волокон, например, в кабеле. Как правило, эти свободные буферные трубки заполнены углеводородным гелем или смазкой для суспендирования и защиты волокна от влаги, и к ним предъявляются строгие требования относительно высокой стойкости к разрушению, устойчивости к микроизгибу, низкой температуры хрупкости, хорошей совместимости со смазками, ударопрочности и низкой усадки после экструзии. В то же время другие буферные трубки могут представлять собой буферные трубки сухой конструкции, в которых не применяют углеводородные гели или смазку. Материалы, применяемые при получении буферных трубок, включают полибутилентерефталат («ПБТ»), высококристаллический полипропилен и в меньшей степени полиэтилен высокой плотности. Несмотря на достигнутые успехи в области буферных трубок, улучшения по-прежнему являются необходимыми.

Краткое описание изобретения

Один вариант реализации представляет собой полимерную композицию, содержащую:

полибутилентерефталат;

полимер на основе этилена, имеющий плотность по меньшей мере 0,93 г/см3; и

малеинизированный полимер на основе этилена, имеющий плотность по меньшей мере 0,93 г/см3.

Краткое описание чертежей

Приведены ссылки на прилагаемые чертежи, на которых:

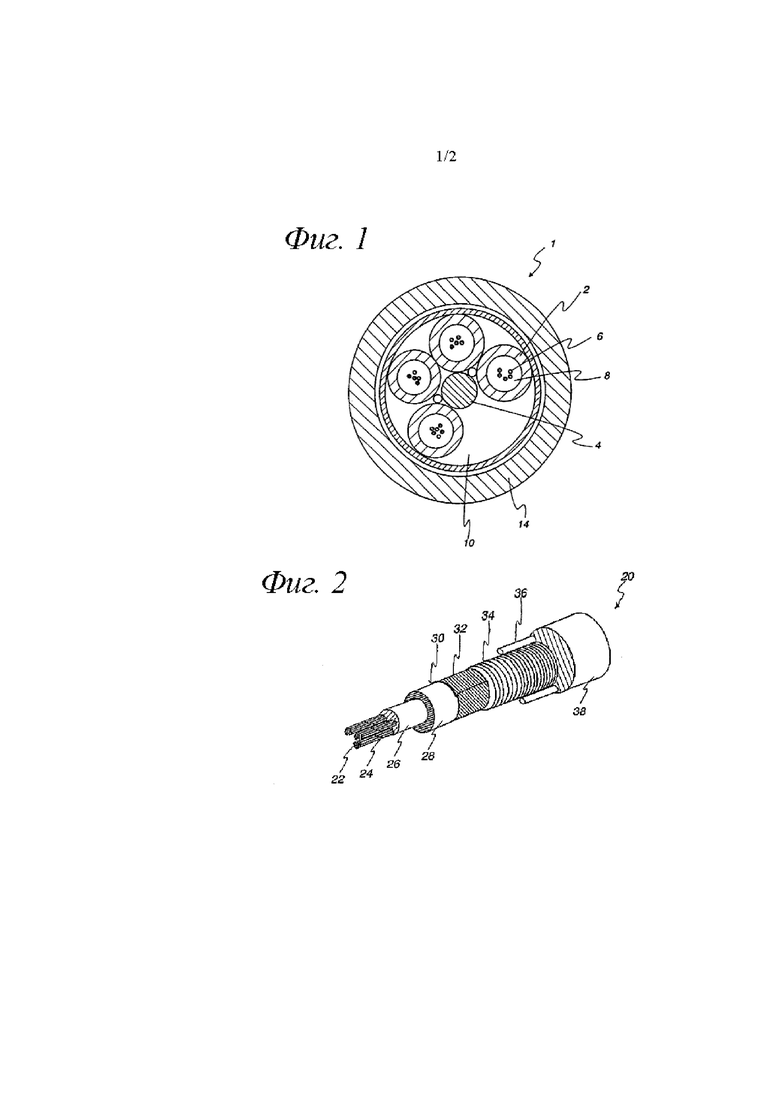

На фиг. 1 представлен вид свободной буферной трубки оптоволоконного кабеля в поперечном разрезе;

На фиг. 2 представлен вид частичного разреза внутренней трубки оптоволоконного кабеля; и

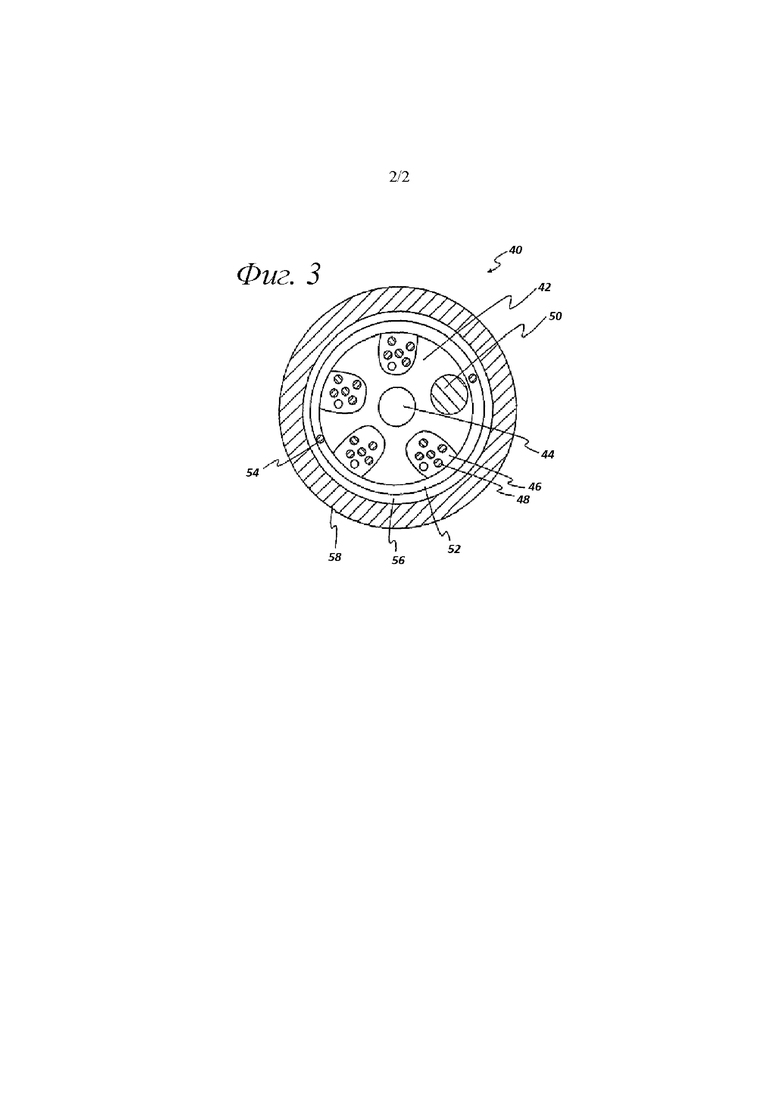

На фиг. 3 представлен вид профилированного сердечника оптоволоконного кабеля в поперечном разрезе.

Подробное описание изобретения

Различные варианты реализации настоящего изобретения относятся к полимерным композициям, содержащим полибутилентерефталат (“ПБТ”), полимер на основе этилена и малеинизированный полимер на основе этилена. Необязательно полимерная композиция может дополнительно содержать одну или более добавок, таких как наполнитель. Такие полимерные композиции можно экструдировать с получением защитных компонентов оптоволоконного кабеля.

Полибутилентерефталат

ПБТ-компонент полимерной композиции может представлять собой любой ПБТ, известный или впоследствии обнаруженный в данной области техники. ПБТ-компонент полимерной композиции может быть получен любыми известными или впоследствии обнаруженными способами из данной области техники.

В одном или более вариантах реализации ненаполненный ПБТ может иметь плотность в диапазоне от 1,26 до 1,41 г/см3 или от 1,30 до 1,35 г/см3. Плотности полимеров, представленные в настоящем документе, определяют в соответствии с методом ASTM International («ASTM») D792 при 23 °C.

В одном или более вариантах реализации ПБТ может иметь индекс расплава (I2) в диапазоне от 5 до 50 граммов на 10 минут («г/10 мин»), от 7 до 15 г/10 мин или от 8 до 10 г/10 мин. Индексы расплава, представленные в настоящем документе, определяют в соответствии с методом ASTM D1238. Индексы расплава для ПБТ определяют при 250 °C и 2,16 кг (т. е., I2).

Примеры коммерчески доступных ПБТ включают, но не ограничиваются ими, PBT-61008 от Suzhou Yingmao Plastics Company, Jiangsu, Китай; ULTRADURTM B6550 от BASF, Ludwigshafen, Германия; CRASTINTM 6129 NC010 от DuPont, Wilmington, Delaware, США; и PBT VALOX™ 176 от Sabic Innovative Plastics, Pittsfield, Massachusetts, США.

В одном или более вариантах реализации ПБТ может присутствовать в полимерной композиции в количестве в диапазоне от 40 до 70 массовых процентов («масс. %»), от 45 до 70 масс. %, от 50 до 70 масс. % или от 55 до 65 масс. % в расчете на общую массу ПБТ, полимера на основе этилена и малеинизированного полимера на основе этилена. В различных вариантах реализации ПБТ может присутствовать в полимерной композиции в количестве в диапазоне от 35 до 70 масс. %, от 40 до 65 масс. % или от 45 до 63 масс. % в расчете на общую массу полимерной композиции.

Полимер на основе этилена

Как указано выше, один компонент полимерных композиций, описанных в настоящем документе, представляет собой полимер на основе этилена. В настоящем документе полимеры “на основе этилена” представляют собой полимеры, полученные из мономеров этилена в качестве основного (т.е., более чем 50 массовых процентов (“масс. %”)) компонента мономеров, хотя можно также применять другие сомономеры. “Полимер” обозначает макромолекулярное соединение, полученное посредством взаимодействия (то есть полимеризации) мономеров одного или разных типов, и включает гомополимеры и интерполимеры. «Интерполимер» обозначает полимер, полученный полимеризацией по меньшей мере двух разных типов мономеров. Этот обобщенный термин включает сополимеры (при применении, как правило, для обозначения полимеров, полученных из двух разных типов мономеров) и полимеры, полученные более чем из двух разных типов мономеров (например, терполимеры (три разных типа мономеров) и кватерполимеры (четыре разных типа мономеров)).

В различных вариантах реализации полимер на основе этилена может представлять собой гомополимер этилена. В настоящем документе “гомополимер” обозначает полимер, содержащий повторяющиеся единицы, полученные из одного типа мономеров, но не исключает наличия остаточных количеств других компонентов, применяемых при получении гомополимера, таких как катализаторы, инициаторы, растворители и агенты передачи цепи.

В одном варианте реализации полимер на основе этилена может представлять собой интерполимер этилена/альфа-олефина (“α олефин”) с содержанием α-олефина в количестве по меньшей мере 1 масс. %, по меньшей мере 5 масс. %, по меньшей мере 10 масс. %, по меньшей мере 15 масс. %, по меньшей мере 20 масс. % или по меньшей мере 25 масс. % в расчете на общую массу интерполимера. Данные интерполимеры могут содержать α-олефин в количестве менее 50 масс. %, менее 45 масс. %, менее 40 масс. % или менее 35 масс. % в расчете на общую массу интерполимера. При применении α-олефина указанный α-олефин может представлять собой C3-20 (т.е., содержащий от 3 до 20 атомов углерода) линейный, разветвленный или циклический α-олефин. Примеры C3-20 α-олефинов включают пропен, 1-бутен, 4-метил-1-пентен, 1-гексен, 1-октен, 1-децен, 1-додецен, 1-тетрадецен, 1-гексадецен и 1-октадецен. Также α-олефины могут иметь циклическую структуру, такую как циклогексан или циклопентан, в результате чего образуется α-олефин, такой как 3-циклогексил-1-пропен (аллилциклогексан) и винилциклогексан. Иллюстративные интерполимеры этилена/α-олефина включают интерполимеры этилена/пропилена, этилена/1-бутена, этилена/1-гексена, этилена/1-октена, этилена/пропилена/1-октена, этилена/пропилена/1-бутена и этилена/1-бутена/1-октена.

В различных вариантах реализации полимер на основе этилена можно применять отдельно или в комбинации с одним или более другими типами полимеров на основе этилена (например, смесь двух или более полимеров на основе этилена, которые отличаются друг от друга композицией мономеров и содержанием, каталитическим способом получения, молекулярной массой, распределениями молекулярных масс, плотностями и т.д.). При применении смеси полимеров на основе этилена полимеры можно смешивать с применением любого внутриреакторного или постреакторного способа.

Полимер на основе этилена, подходящий для применения в настоящем изобретении, имеет плотность по меньшей мере 0,93 г/см3. В различных вариантах реализации полимер на основе этилена может иметь плотность по меньшей мере 0,933 г/см3, по меньшей мере 0,935 г/см3, по меньшей мере 0,937 г/см3, по меньшей мере 0,94 г/см3, по меньшей мере 0,943 г/см3, по меньшей мере 0,945 г/см3, по меньшей мере 0,947 г/см3 или по меньшей мере 0,95 г/см3. В одном или более вариантах реализации полимер на основе этилена может иметь плотность не более 0,97 г/см3, не более 0,965 г/см3 или не более 0,96 г/см3.

В одном варианте реализации полимер на основе этилена может представлять собой линейный полиэтилен низкой плотности (“LLDPE”). LLDPE в целом представляют собой полимеры на основе этилена, имеющие гетерогенное распределение сомономера (например, мономера α-олефина), и характеризуются короткоцепочечным разветвлением. Например, LLDPE могут представлять собой сополимеры мономеров этилена и α-олефина, такие как описанные выше. LLDPE, подходящие для применения в настоящем изобретении, могут иметь индекс расплава (I2) в диапазоне от 1 до 20 г/10 мин или от 3 до 8 г/10 мин. Индексы расплава для полимеров на основе этилена определяют при 190 °C и 2,16 кг (т.е. I2).

В одном варианте реализации полимер на основе этилена может представлять собой полиэтилен средней плотности (“MDPE”). MDPE представляют собой полимеры на основе этилена, имеющие плотности в целом в диапазоне от 0,926 до 0,940 г/см3. Однако в настоящей заявке при применении MDPE он должен иметь плотность по меньшей мере 0,93 г/см3. В различных вариантах реализации MDPE может иметь плотность в диапазоне от 0,930 до 0,939 г/см3. MDPE может иметь индекс расплава (I2) в диапазоне от 0,1 г/10 мин или 0,2 г/10 мин или 0,3 г/10 мин или 0,4 г/10 мин до не более 5,0 г/10 мин или 4,0 г/10 мин или 3,0 г/10 мин или 2,0 г/10 мин или 1,0 г/10 мин.

В одном или более вариантах реализации полимер на основе этилена может представлять собой полиэтилен высокой плотности (“HDPE”). Полиэтилен высокой плотности, подходящий для применения в настоящем изобретении, может представлять собой любой полиэтилен высокой плотности, известный или впоследствии обнаруженный из данной области техники. Как известно специалисту в данной области техники, HDPE представляют собой полимеры на основе этилена, имеющие плотности по меньшей мере 0,940 г/см3. В одном варианте реализации HDPE может иметь плотность от 0,940 до 0,970 г/см3, от 0,940 до 0,965 г/см3 или от 0,945 до 0,965 г/см3. HDPE может иметь температуру пика плавления по меньшей мере 124 °C или от 124 до 135°C. HDPE может иметь индекс расплава (I2) в диапазоне от 0,1 граммов на 10 минут (“г/10 мин”) или 0,2 г/10 мин или 0,3 г/10 мин или 0,4 г/10 мин до не более 66,0 г/10 мин или 20,0 г/10 мин или 15,0 г/10 мин или 10,0 г/10 мин или 5,0 г/10 мин или 1,0 г/10 мин или 0,5 г/10 мин. Также, HDPE может иметь коэффициент полидисперсности (“PDI”) в диапазоне от 1,0 до 30,0 или в диапазоне от 2,0 до 15,0, что определено посредством гель-проникающей хроматографии.

HDPE, подходящий для применения в настоящем изобретении, может быть либо унимодальным, либо бимодальным. В настоящем документе «унимодальный» обозначает HDPE, имеющий такое молекулярно-массовое распределение («MWD»), что его кривая гель-проникающей хроматографии («ГПХ») имеет только один пик при отсутствии выраженного второго пика или даже плеча или перегиба относительно такого единственного пика. Напротив, в настоящем документе «бимодальный» обозначает, что MWD на кривой ГПХ демонстрирует наличие двухкомпонентных полимеров, таких как имеющие два пика, или когда один компонент может быть обозначен перегибом, плечом или хвостом относительно пика другого компонента полимера. В различных вариантах реализации HDPE является унимодальным. В других вариантах реализации HDPE является бимодальным.

Способы получения унимодальных HDPE хорошо известны в данной области техники. Для получения унимодального HDPE, обладающего требуемыми свойствами, можно применять любые известные или впоследствии обнаруженные способы получения унимодального HDPE. Подходящий способ получения унимодального HDPE можно получить, например, из патентов США № 4303771 или 5324800.

Пример имеющегося на рынке унимодального HDPE включает, но не ограничивается ими, DGDL-3364NT, доступный от The Dow Chemical Company, Midland, MI, США.

Когда применяемый HDPE представляет собой бимодальный HDPE, такой HDPE может содержать первый полимерный компонент и второй полимерный компонент. В различных вариантах реализации первый компонент может представлять собой полимер на основе этилена; например, первый компонент может представлять собой высокомолекулярный гомополимер этилена или сополимер этилена/альфа-олефина. Первый компонент может содержать любое количество одного или более альфа-олефиновых сополимеров. Например, первый компонент может содержать менее 10 масс. % одного или более альфа-олефиновых сомономеров в расчете на общую массу первого компонента. Первый компонент может содержать любое количество этилена; например, первый компонент может содержать по меньшей мере 90 масс. % этилена или по меньшей мере 95 масс. % этилена в расчете на общую массу первого компонента.

Альфа-олефиновые сомономеры, присутствующие в первом компоненте бимодального HDPE, обычно содержат не более 20 атомов углерода. Например, альфа-олефиновые сомономеры могут содержать от 3 до 10 атомов углерода или от 3 до 8 атомов углерода. Примеры альфа-олефиновых сомономеров включают, но не ограничиваются ими, пропилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 1-нонен, 1-децен и 4-метил-1-пентен. В одном варианте реализации альфа-олефиновые сомономеры могут быть выбраны из группы, состоящей из пропилена, 1-бутена, 1-гексена и 1-октена. В других вариантах реализации альфа-олефиновые сомономеры могут быть выбраны из группы, состоящей из 1-гексена и 1-октена.

Первый компонент бимодального HDPE может иметь плотность в диапазоне от 0,915 до 0,940 г/см3, от 0,920 до 0,940 г/см3 или от 0,921 до 0,936 г/см3. Первый компонент может иметь индекс расплава (I21,6) в диапазоне от 0,5 до 10 г/10 мин, от 1 до 7 г/10 мин или от 1,3 до 5 г/10 мин. Первый компонент может иметь молекулярную массу в диапазоне от 150000 до 375000 г/моль, от 175000 до 375000 г/моль или от 200000 до 375000 г/моль.

Второй полимерный компонент бимодального HDPE может представлять собой полимер на основе этилена; например, второй компонент может представлять собой низкомолекулярный гомополимер этилена. Гомополимер этилена может содержать следовые количества загрязняющих сомономеров, например, альфа-олефиновых сомономеров. В различных вариантах реализации второй компонент может содержать менее 1 масс. % одного или более альфа-олефиновых сомономеров в расчете на массу второго компонента. Например, второй компонент может содержать от 0,0001 до 1,00 масс. % одного или более альфа-олефиновых сомономеров, или от 0,001 до 1,00 массовых процентов одного или более альфа-олефиновых сомономеров. Второй компонент может содержать по меньшей мере 99 масс. % этилена или в диапазоне от 99,5 до 100 масс. % этилена в расчете на массу второго компонента.

Второй компонент бимодального HDPE может иметь плотность диапазоне от 0,965 до 0,980 г/см3 или от 0,970 до 0,975 г/см3. Второй компонент может иметь индекс расплава (I2) в диапазоне от 50 до 1500 г/10 мин, от 200 до 1500 г/10 мин или от 500 до 1500 г/10 мин. Второй компонент может иметь молекулярную массу в диапазоне от 12000 до 40000 г/моль, от 15000 до 40000 г/моль или от 20000 до 40000 г/моль.

Способы получения бимодального HDPE хорошо известны в данной области техники. Для получения бимодального HDPE, обладающего необходимыми свойствами, можно применять любые способы, известные или впоследствии обнаруженные для получения бимодального HDPE. Подходящий способ получения бимодального HDPE можно получить, например, в заявке на патент США № 2009-0068429, параграфы от [0063] до [0086].

Пример имеющегося на рынке бимодального HDPE включает, но не ограничивается им, DMDA-1250NT, доступный от The Dow Chemical Company, Midland, MI, США.

В одном варианте реализации полимер на основе этилена может содержать комбинацию любых двух или более описанных выше полимеров на основе этилена.

В одном или более вариантах реализации полимер на основе этилена может присутствовать в полимерной композиции в количестве в диапазоне от 25 до 55 массовых процентов (“масс. %”), от 25 до 50 масс. %, от 30 до 45 масс. % или от 30 до 40 масс. % в расчете на общую массу ПБТ, полимера на основе этилена и малеинизированного полимера на основе этилена. В различных вариантах реализации полимер на основе этилена может присутствовать в полимерной композиции в количестве в диапазоне от 25 до 60 масс. %, от 30 до 55 масс. % или от 35 до 52 масс. % в расчете на общую массу полимерной композиции.

Примеры подходящих имеющихся на рынке полимеров на основе этилена включают, но не ограничиваются ими, AXELERONTM CX 6944 NT, DGDA-2300 NT и DMDA-1250 NT, каждый из которых доступен от The Dow Chemical Company, Midland, MI, США.

Малеинизированный полимер на основе этилена

Как указано выше, полимерная композиция дополнительно содержит малеинизированный полимер на основе этилена. В настоящем документе термин «малеинизированный» обозначает полимер (например, полимер на основе этилена), который был модифицирован для включения мономера малеинового ангидрида. Малеиновый ангидрид можно вводить в полимер на основе этилена любыми способами, известными или впоследствии обнаруженными из данной области техники. Например, малеиновый ангидрид может быть сополимеризован с этиленом и другими мономерами (в случае присутствия) с получением интерполимера, содержащего остатки малеинового ангидрида, включенные в полимерную основу. В качестве альтернативы, малеиновый ангидрид может быть полимеризован посредством прививки на полимер на основе этилена. Способы сополимеризации и графт-полимеризации известны в данной области техники.

В одном или более вариантах реализации малеинизированный полимер на основе этилена представляет собой полимер на основе этилена, содержащий привитый на него малеиновый ангидрид. В таких вариантах реализации полимер на основе этилена до малеинизации может представлять собой любой из полимеров на основе этилена, описанных выше. В различных вариантах реализации исходный полимер на основе этилена может быть выбран из линейного полиэтилена низкой плотности, полиэтилена средней плотности и полиэтилена высокой плотности. В одном или более вариантах реализации исходный полимер на основе этилена может представлять собой полиэтилен высокой плотности.

Малеинизированный полимер на основе этилена имеет плотность по меньшей мере 0,93 г/см3. В различных вариантах реализации малеинизированный полимер на основе этилена может иметь плотность более 0,93 г/см3, по меньшей мере 0,933 г/см3, по меньшей мере 0,935 г/см3, по меньшей мере 0,937 г/см3, по меньшей мере 0,94 г/см3, по меньшей мере 0,943 г/см3, по меньшей мере 0,945 г/см3, по меньшей мере 0,947 г/см3 или по меньшей мере 0,95 г/см3. В одном или более вариантах реализации малеинизированный полимер на основе этилена может иметь плотность не более 0,97 г/см3, не более 0,965 г/см3 или не более 0,96 г/см3.

В различных вариантах реализации малеинизированный полимер на основе этилена может иметь индекс расплава в диапазоне от 0,1 до 10 г/10 мин, от 0,2 до 8 г/10 мин или от 0,5 до 5 г/10 мин.

Малеинизированный полимер на основе этилена может содержать малеиновый ангидрид в количестве по меньшей мере 0,25 масс. % или в количестве в диапазоне от 0,25 до 2,5 масс. % или от 0,5 до 1,5 масс. % в расчете на общую массу малеинизированного полимера на основе этилена. Концентрации малеинового ангидрида определяют с помощью анализа титрованием, анализа FTIR (инфракрасная спектроскопия на основе преобразования Фурье) или любого другого подходящего способа. Согласно одному способу титрования берут высушенную смолу и титруют посредством 0,02 н. КОН для определения количества малеинового ангидрида. Высушенные полимеры титруют путем растворения 0,3-0,5 г малеинизированного полимера в примерно 150 мл кипящего с обратным холодильником ксилола. После полного растворения к раствору добавляют деионизированную воду (четыре капли), и раствор кипятят с обратным холодильником в течение 1 часа. Затем к раствору добавляют 1% тимолового синего (несколько капель), и раствор повторно титруют 0,02 н. КОН в этаноле, что проявляется образованием фиолетового цвета. Затем раствор титруют посредством 0,05 н. HCl в изопропаноле до получения желтого окрашивания.

В одном или более вариантах реализации малеинизированный полимер на основе этилена может присутствовать в полимерной композиции в количестве в диапазоне более 0 до 5 масс. %, от 0,01 до 2,5 масс. % или от 0,1 до 1 масс. % в расчете на общую массу ПБТ, полимера на основе этилена и малеинизированного полимера на основе этилена. В различных вариантах реализации малеинизированный полимер на основе этилена может присутствовать в полимерной композиции в количестве в диапазоне более 0 до 5 масс. %, от 0,01 до 4 масс. %, от 0,1 до 3 масс. % или от 0,5 до 1,5 масс. % в расчете на общую массу полимерной композиции.

Примеры подходящего имеющегося на рынке малеинизированного полимера на основе этилена включают, но не ограничиваются ими, AMPLIFYTM TY1053H, AMPLIFY™ GR204 и AMPLIFY™ GR205, доступные от The Dow Chemical Company, Midland, MI, США; продукты серии BYNELTM 4000 и серии FUSABONDTM P, доступные от DuPont, Wilmington, DE, США; привитые полиэтилены OREVACTM, доступные от Arkema, Colombes, Франция; и POLYBONDTM серии 3000, доступные от Addivant, Danbury, CT, США.

Добавки

В различных вариантах реализации полимерная композиция может включать один или более наполнителей в форме частиц, таких как стекловолокна или различные минеральные наполнители, включая нанокомпозиты. Наполнители, особенно с удлиненными или пластинчатыми частицами, обеспечивающие более высокое аспектное отношение (длина/толщина), могут улучшить характеристики абсолютного значения усадки и усадки после экструзии. В различных вариантах реализации наполнитель или наполнители могут иметь средний размер или d50% менее 20 мкм, менее 10 мкм или менее 5 мкм. Подходящие наполнители также можно обрабатывать на поверхности для облегчения смачивания или диспергирования в полимерной композиции. Конкретные примеры подходящих наполнителей включают, но не ограничиваются ими, карбонат кальция, диоксид кремния, кварц, плавленый кварц, тальк, слюду, глину, каолин, волластонит, полевой шпат, гидроксид алюминия, углеродную сажу и графит. Наполнители могут быть включены в полимерную композицию в количестве от 2 до 30 масс. % или от 5 до 30 масс. % в расчете на общую массу полимерной композиции.

В различных вариантах реализации в полимерной композиции можно применять нуклеирующий агент. Примеры подходящих нуклеирующих агентов включают ADK NA-11, имеющиеся на рынке от Asahi Denim Kokai, и HYPERFORMTM HPN-20E, доступные от Milliken Chemical. Специалисты в данной области техники могут легко идентифицировать другие подходящие нуклеирующие агенты. Нуклеирующие агенты могут быть включены в полимерную композицию в количествах от 0,08 до 0,3 масс. %, от 0,09 до 0,25 масс. % или от 0,1 до 0,22 масс. % в расчете на общую массу полимерной композиции.

В случае применения в полимерных композициях углеводородное масло может присутствовать в количестве в диапазоне от 0,2 до 10 частей на сто частей смолы («phr») или от 0,3 до 3,0 phr на 100 массовых частей всех полимерных компонентов, присутствующих в полимерной композиции. Углеводородные масла с более высокой молекулярной массой являются более предпочтительными, чем низкомолекулярные углеводородные масла. В различных вариантах реализации углеводородное масло может иметь вязкость более 400 сантистокс, измеренную с применением ASTM D-445. Кроме того, углеводородное масло может иметь удельную плотность от 0,86 до 0,90, измеренную с применением ASTM D-1250. Также, углеводородное масло может иметь температуру вспышки более 300 °C, измеренную с применением ASTM D-92. Кроме того, углеводородное масло может иметь температуру застывания более -10°C, измеренную с применением ASTM D-97. Более того, углеводородное масло может иметь анилиновую точку от 80 до 300 °С, измеренную с применением ASTM D-611.

Полимерные композиции также могут содержать другие типы добавок. Типичные добавки включают, но не ограничиваются ими, антиоксиданты, сшивающие агенты, ускорители отверждения и ингибиторы преждевременной полимеризации, вспомогательные технологические агенты, связующие агенты, стабилизаторы ультрафиолетового излучения (включая УФ-поглотители), антистатические агенты, дополнительные нуклеирующие агенты, скользящие агенты, смазывающие вещества, агенты для регулирования вязкости, усилители клейкости, антиадгезивные агенты, поверхностно-активные вещества, масла для наполнения, поглотители кислоты, антивоспламеняющие вещества и дезактиваторы металлов. Эти добавки обычно применяют традиционным образом и в традиционных количествах, например, от 0,01 phr или менее до 20 phr или более в расчете на 100 массовых частей всех полимерных компонентов, присутствующих в полимерной композиции.

Подходящие стабилизаторы ультрафиолетового излучения включают светостабилизаторы на основе пространственно-затруднённых аминов («HALS») и УФ-поглощающие добавки («UVA»). Типичные UVA добавки включают такие типы бензотриазола, как Tinuvin 326 и Tinuvin 328, доступные на рынке от Ciba, Inc. Также эффективными являются смеси добавок HAL и UVA.

Примеры антиоксидантов включают пространственно-затрудненные фенолы, такие как тетракис[метилен(3,5-ди-трет-бутил-4-гидроксигидро-циннамат)]метан; бис[(бета-(3,5-дитрет-бутил-4-гидроксибензил)-метилкарбоксиэтил)]-сульфид, 4,4'-тиобис(2-метил-6-трет-бутилфенол), 4,4'-тиобис(2-трет-бутил-5-метилфенол), 2,2'-тиобис(4-метил-6-трет-бутилфенол) и тиодиэтилен-бис-(3,5-ди-трет-бутил-4-гидрокси)-гидроциннамат; фосфиты и фосфониты, такие как трис(2,4-ди-трет-бутилфенил)фосфит и ди-трет-бутилфенил-фосфонит; диосоединения, такие как дилаурилтиодипропионат, димиристилтиодипропионат и дистеарилтиодипропионат; различные силоксаны; полимеризованный 2,2,4-триметил-1,2-дигидрохинолин, n,n'-бис(1,4-диметилпентил-п-фенилендиамин), алкилированные дифениламины, 4,4’-бис(альфа,альфа-диметилбензил)дифениламин, дифенил-п-фенилендиамин, смешанные ди-арил-п-фенилендиамины и другие замедлители старения или стабилизаторы на основе пространственно-затрудненных аминов.

Примеры технологических добавок включают, но не ограничиваются ими, соли металлов карбоновых кислот, такие как стеарат цинка или стеарат кальция; жирные кислоты, такие как стеариновая кислота, олеиновая кислота или эруковая кислота; жирные амиды, такие как стеарамид, олеамид, эрукамид или N,N'-этилен-бис-стеарамид; низкомолекулярный полиэтилен; окисленный низкомолекулярный полиэтилен; полимеры этиленоксида; сополимеры этиленоксида и пропиленоксида; растительные воски; нефтяные воски; неионные поверхностно-активные вещества; жидкие силиконы и полисилоксаны.

Смешивание

В одном или более вариантах реализации компоненты полимерной композиции, описанные в настоящем документе, могут быть добавлены в смеситель периодического или непрерывного действия для смешивания в расплаве. Компоненты можно добавлять в любом порядке, или сперва готовить одну или более маточных смесей для смешивания с другими компонентами. Добавки обычно смешивают с одним или более другими компонентами перед добавлением в основную часть смолы и/или наполнителя. В одном варианте реализации добавки можно добавлять непосредственно на линии смешивания без применения предварительно приготовленных маточных смесей. Обычно смешивание в расплаве проводят при более высокой температуре, чем самая высокая температура плавления полимера, но ниже максимальной температуры смешивания, составляющей 285 °C. Затем смешанную в расплаве композицию можно поместить либо в экструдер, либо в аппарат для литьевого формования, либо пропустить через матрицу для формования в нужное изделие, либо переработать в гранулы, ленту, полоску или пленку или какую-либо другую форму для хранения или подготовки материала для подачи на следующую стадию формования или обработки. Необязательно, при формовании в гранулы или аналогичную конфигурацию гранулы и т.д. могут быть покрыты антиадгезивным агентом для облегчения манипуляций во время хранения.

Смешивание композиций может быть осуществлено с применением стандартного оборудования, известного специалистам в данной области техники. Примеры смешивающего оборудования представляют собой закрытые смесители периодического действия, такие как закрытый смеситель Banbury™ или Bolling™. В качестве альтернативы можно применять одношнековые или двухшнековые смесители непрерывного действия, такие как смеситель непрерывного действия Farrel™, двухшнековый смеситель Werner и Pfleiderer™ или смешивающий экструдер непрерывного действия Buss™. Применяемый тип смесителя и условия работы смесителя влияют на свойства композиции, такие как вязкость, объемное сопротивление и гладкость экструдированной поверхности.

Полимерная композиция может демонстрировать ударную прочность по Изоду с надрезом при -20° С по меньшей мере 19 Джоулей на метр («Дж/м»), по меньшей мере 20 Дж/м, по меньшей мере 25 Дж/м, по меньшей мере 30 Дж/м, по меньшей мере 35 Дж/м, по меньшей мере 40 Дж/м или по меньшей мере 45 Дж/м. В различных вариантах реализации полимерная композиция может демонстрировать ударную прочность по Изоду с надрезом не более 80 Дж/м, не более 75 Дж/м, не более 70 Дж/м или не более 67 Дж/м. Ударную прочность с надрезом по Изоду определяют в соответствии с методикой, описанной ниже в разделе «Методы испытаний».

Полимерная композиция может демонстрировать модуль Юнга в диапазоне от 1100 до 2400 мегапаскалей («МПа»), от 1200 до 2350 МПа или от 1300 до 2300 МПа. В некоторых вариантах реализации, например, когда полимерная композиция предназначена для применения в свободных буферных трубках, которые могут контактировать с наполняющим соединением (например, со смазкой или гелем в оптоволоконном кабеле), полимерная композиция может демонстрировать модуль Юнга в диапазоне от 1100 до 1700 мегапаскалей («МПа»), от 1200 до 1700 МПа или от 1300 до 1650 МПа. В других вариантах реализации, например, когда полимерная композиция предназначена для буферных трубок сухой конструкции, полимерная композиция может демонстрировать модуль Юнга в диапазоне от 1900 до 2400 МПа, от 1950 до 2350 МПа или от 2000 до 2300 МПа. Модуль Юнга определяют в соответствии с методикой, описанной ниже в разделе «Методы испытаний».

Полимерная композиция может демонстрировать предел прочности при растяжении в диапазоне от 30 до 43 МПа, от 31 до 39 МПа или от 32 до 38 МПа. Предел прочности при растяжении определяют в соответствии с методикой, описанной ниже в разделе «Методы испытаний».

В различных вариантах реализации, в частности, в вариантах реализации, в которых полимерная композиция предназначена для применения в буферных трубках, содержащих углеводородное наполняющее соединение, полимерная композиция может демонстрировать увеличение массы менее чем на 3 масс. %, менее чем на 2,8 масс. %, менее чем на 2,6 масс. % или менее чем на 2,4 масс. % при погружении в LT410A (соединение для заполнения буферной трубки оптоволоконного кабеля) на глубину 40 мил (примерно 1 мм) и выдерживании при температуре воздуха 80°C в течение периода 16 дней, что дополнительно описано ниже в разделе «Методы испытаний». LT410A состоит по меньшей мере из примерно 70 масс. % минерального масла и не более примерно 10 масс. % стирол-бутадиен-стирольного блок-сополимера, и доступен на рынке от Honghui Corp., Китай.

После старения в LT410A с применением метода, описанного выше, полимерная композиция может демонстрировать модуль Юнга после старения в смазке в диапазоне от 1000 до 1600 МПа, от 1000 до 1550 МПа или от 1050 до 1550 МПа, определенный с применением метода, описанного в разделе Методы испытаний ниже.

После старения в LT410A с применением метода, описанного выше, полимерная композиция может демонстрировать предел прочности при растяжении после старения в смазке в диапазоне от 27 до 39 МПа, от 28 до 38 МПа или от 29 до 38 МПа, определенный с применением метода, описанного в разделе Методы испытаний ниже.

Оптоволоконный кабель

В различных вариантах реализации может быть получен оптоволоконный кабель, который содержит по меньшей мере один экструдированный оптический защитный компонент, изготовленный из полимерных композиций, описанных в настоящем документе, и включает по меньшей мере одну среду передачи для оптического волокна.

На фиг. 1 показан вид распространенной свободной буферной трубки в конструкции оптоволоконного кабеля в поперечном разрезе. В данной конструкции оптоволоконного кабеля 1 буферные трубки 2 расположены радиально вокруг центрального элемента жесткости 4 со спиральным вращением вдоль трубок по длине вдоль оси. Спиральное вращение позволяет изгибать кабель без значительного растяжения трубки или оптических волокон 6.

Если необходимо применение меньшего количества буферных трубок, то в качестве недорогих прокладок для размещения одной или более буферных трубок в позиции 10 для поддержания геометрии кабеля можно применять вспененные наполнители. Оболочку кабеля 14 обычно изготавливают из материала на основе полиэтилена.

Буферные трубки 2 необязательно заполнены смазкой оптоволоконного кабеля или гелем 8. Различные гелевые соединения являются доступными на рынке, некоторые из которых представляют собой смазки на основе углеводородов, содержащие углеводородные масла. Другие изготовлены на основе полимеров, и в них применяют полимер с низкой вязкостью, приготовленный из углеводородных масел и других добавок для обеспечения еще более низкой вязкости для удобства заполнения. Эти смазки и гели обеспечивают суспендирование и защиту, необходимые в непосредственной среде, окружающей волокна, включая устранение воздушного пространства. Это наполняющее соединение (также называемое «гель» или «смазка») создает барьер против проникновения воды, которое отрицательно сказывается на характеристиках оптической передачи.

В любой смазке основе масла или полимере, приготовленном с добавлением масла для обеспечения меньшей вязкости, углеводородные масла обычно представляют собой низкомолекулярные углеводородные масла, которые могут быть абсорбированы полимерными буферными трубками. Абсорбция обычно отрицательно влияет на механические свойства трубки, такие как модуль упругости при изгибе и сопротивление сжатию. Уменьшение сопротивления сжатию делает оптические волокна более чувствительными к механическим нагрузкам, что допускает увеличение затухания сигнала и увеличение вероятности внезапного полного отказа. Таким образом, хорошая стабилизация модуля упругости и сопротивления сжатию, наряду с минимальной абсорбцией масла, обычно называемой «совместимостью со смазкой», являются важными характеристиками для полимерных материалов, которые применяют для получения экструдированного оптического защитного компонента.

Многие другие конструкции кабеля с буферными трубками являются допустимыми. Размеры и материалы конструкции для центрального элемента жесткости и прочности, габаритные размеры и количество буферных трубок, а также применение металлической брони и нескольких слоев материала оболочки представляют собой элементы конструкции.

Вид частичного разреза типичной внутренней трубки оптоволоконного кабеля, также известной как «центральная трубка», показан на фиг. 2. Пучки 24 оптических волокон 22 расположены вблизи центра оптоволоконного кабеля 20 в цилиндрической внутренней трубке 28. Пучки заключены в наполняющий материал 26. Лента, блокирующая воду, 32 окружает рипкорды 30, которые находятся на поверхности внутренней трубки. Гофрированный стальной цилиндр 34 с покрытием окружает ленту для защиты пучков. Проволочные элементы жесткости 36 обеспечивают жесткость и прочность кабеля. Оболочка 38, которую обычно изготавливают из материала на основе полиэтилена, окружает все компоненты. В данной конструкции механические функции воплощает в себе система внешней оболочки, состоящая из внутренней трубки, слоев оболочки из полиолефина, элементов жесткости на прочности при сжатии, металлической брони, оболочек внутренней трубки, компонентов, блокирующих воду, и других компонентов.

Внутренняя трубка обычно имеет больший диаметр, чем буферная трубка для размещения пучков волокон или применения ленточных компонентов, содержащих оптические волокна. Связующие вещества с цветовой маркировкой обычно применяют для связывания и идентификации волокон. Внутренняя трубка может содержать смазку, блокирующую воду, или сверхпоглощающие полимерные элементы, окружающие компоненты оптического волокна. Оптимальные характеристики материала для компонента внутренней трубки часто являются аналогичными характеристикам применения буферной трубки.

На фиг. 3 показан вид типичной конструкции кабеля с профилированным сердечником в поперечном разрезе. Оптоволоконный кабель 40 включает оболочку 58 и профилированный сердечник 42, имеющий центральный элемент 44. Центральный элемент предотвращает продольный изгиб и контролирует осевую усадку формы профиля экструдированного профилированного сердечника. Оболочку и профилированный сердечник обычно изготавливают из материала на основе полиолефина.

Профилированный сердечник имеет щели 46, в которых расположены оптические волокна 48. Стержень наполнителя 50 также может занимать один или более слотов. Слой, блокирующий воду, 52, который может содержать один или более рипкордов 54, окружает профилированный сердечник 42. Диэлектрический слой элемента жесткости 56 окружает слой, блокирующий воду.

Оптоволоконный кабель, такой как описан выше, обычно может быть изготовлен с применением серии последовательных стадий производства. Волокна оптической передачи обычно производят на начальной стадии. Эти волокна могут иметь полимерное покрытие для механической защиты. Эти волокна могут быть собраны в конфигурации в форме пучков или ленточных кабелей или могут быть непосредственно включены кабель при изготовлении.

Оптические защитные компоненты можно производить с применением экструзионного способа получения. Как правило, одношнековый пластифицирующий экструдер пропускает расплавленный и смешанный полимер под давлением в проволочную и кабельную поперечную головку. Поперечная головка поворачивает поток расплава перпендикулярно экструдеру и формирует поток в расплавленный компонент. Для буферных трубок и внутренних трубок одно или более оптических волокон или совокупности волокон и смазки подаются в заднюю часть поперечной головки и выходят из поперечной головки внутри расплавленной трубки, которая затем остывает и затвердевает в системе желоба с водой. Этот компонент в конечном итоге собирают в виде готового компонента на приемной катушке.

Для получения компонентов, состоящих из двух или более слоев материала, обычно можно применять отдельные пластифицирующие экструдеры, подающие расплавленные композиции в многослойную поперечную головку, где они формируются в необходимую многослойную конструкцию.

Профилированный сердечник и другие профильные экструзионные компоненты обычно экструдируют с применением аналогичного способа экструзии профилированных изделий, включающего соответствующую формующую матрицу, а затем последовательное объединение с компонентами оптического волокна для получения готового кабеля.

Для контроля избыточной длины волокна применяют систему натяжения для подачи компонентов волокна в процессе изготовления трубки. Кроме того, выбор материалов компонентов, оборудования для экструзии трубки и поперечной головки и технологические условия оптимизированы для обеспечения готового компонента, где усадка после экструзии не приводит к чрезмерному ослаблению компонентов оптического волокна.

Затем экструдированные защитные компоненты оптического волокна совместно с другими компонентами, такими как центральные компоненты, броня и оболочки, обрабатывают с применением одной или более стадий для получения окончательной конструкции кабеля. Обычно это включает обработку на кабельной линии, где компоненты собираются в производственном экструдере/поперечной головке, а затем нанесение полимерной оболочки.

МЕТОДЫ ИСПЫТАНИЙ

Плотность

Плотность определяли согласно ASTM D792 при 23°C.

Индекс расплава при 190°C

Индекс расплава для полиолефинов или I2 определяли согласно ASTM D1238, условия 190°C/2,16 кг, и предоставляли в граммах, элюированных в течение 10 минут. Для полибутилентерефталата применяли те же условия, но при температуре 250°C.

Подготовка образца

Образцы (S1-S6 и CS1-CS11) для определения ударной прочности, модуля упругости Юнга, предела прочности при растяжении и устойчивости к смазке готовили сначала посредством сушки смешанных материалов (или только ПБТ) в вакуумной печи при 70°C в течение 16 часов, а затем формовали на прессе Carver при температуре 255°C (за исключением полиэтилена, в случае которого пресс Carver устанавливали на 190°C) в течение 3 минут при 3000 psi, 3 минут при 10000 psi, 1 минуту при 20000 psi, а затем охлаждали под давлением между плитами с водяным охлаждением.

Образцы (S7-S13 и CS12-CS15) для ударной вязкости, модуля упругости Юнга и предела прочности при растяжении получали способом литьевого формования. Перед литьевым формованием гранулы состава сушили с применением влагопоглощающей сушилки при 80°С в течение 10 часов. Литьевое формование проводили на аппарате FANUC, φ28. Условия способа обобщены в таблицах 1 и 2 ниже.

Таблица 1. Условия литьевого формования согласно ASTM D638 для испытаний прочности типа I на стандартном образце

Таблица 2. Условия литьевого формования согласно ASTM D256 для испытаний ударной прочности по Изоду на стандартном образце

Ударная прочность по Изоду с надрезом

Ударную прочность по Изоду с надрезом определяли согласно ASTM D256. Ударную прочность по Изоду с надрезом определяли при -20 °C на образцах, имеющих толщину от примерно 0,115 до примерно 0,125 дюймов.

Модуль Юнга

Модуль Юнга определяли согласно ASTM D1708 на стандартных микрообразцах для испытаний (Образцы S1-S6 и CS1-CS11) или ASTM D638 для испытания типа I (образцы S7-S13 и CS12-CS15). Модуль Юнга определяли для свежих образцов, а также для отобранных образцов, состаренных в оптической смазке LT410A при 80 °C течение 16 дней с применением метода, описанного ниже для определения устойчивости к смазке.

Предел прочности при растяжении

Предел прочности при растяжении определяли согласно ASTM D1708 или ASTM D638 типа I на стандартных образцах для испытаний прочности, имеющих толщину примерно 0,072 дюймов (примерно 1,8 мм) или 0,123 дюймов (примерно 3,1 мм), соответственно. Предел прочности при растяжении определяли для свежих образцов, а также для отобранных образцов, состаренных в оптической смазке LT410A при 80°C течение 16 дней с применением метода, описанного ниже для определения устойчивости к смазке.

Увеличение массы (Устойчивость к смазке)

Оптическая смазка, применяемая для данных исследований, представляла собой LT410A. Поглощение геля определяли путем измерения увеличения массы каждого образца с течением времени. Пять образцов для испытания прочности для каждого материала или композиции взвешивали, а затем погружали с одной стороны в оптическую смазку LT410A на глубину 40 мил (примерно 1 мм) и выдерживали в воздушной печи при 80°C в течение 16 дней. Образцы для испытания прочности начисто протирали, а затем повторно взвешивали, чтобы рассчитать количество поглощения смазки.

Усадка

Усадку экструдированных образцов определяли после старения при комнатной температуре (21°C). Для каждого материала измеряли по меньшей мере шесть (6) образцов. Четырехфутовые образцы (примерно 100 мм) готовили с применением стального V-канала, чтобы удерживать образцы прямыми, и линейки, применяемой для обозначения начальных измерений длины. Затем жилы вытягивали, зажимая один конец внизу жилы и вытаскивая или вытягивая другой конец жилы, чтобы отделить полимерную трубку от меди. Полученные полимерные трубки состаривали в течение одного (1) дня при 21°С. Длину образцов определяли через 1 день и снова через 7 дней. Состаренные образцы помещали в V-канал, и изменение длины определяли с применением инструмента штангенциркуля с разрешением +/- 0,0005 дюйма (0,01 мм). Отмечали среднее значение усадки. Шесть (6) образцов длиной 1 фут (примерно 304,8 мм) на образец отдельно состаривали при 95°C в течение четырех (4) часов, и усадку определяли с применением того же способа.

МАТЕРИАЛЫ

В примерах применяли следующие материалы, приведенные ниже.

PBT-61008 представляет собой полибутилентерефталат (“ПБТ”), имеющий плотность 1,34 г/см3 и индекс расплава 8,24 г/10 мин при 250°C, который является доступным на рынке от Suzhou Yingmao Plastics Company, Jiangsu, Китай.

DGDA-2300 NT представляет собой унимодальный полиэтилен высокой плотности (“HDPE”), имеющий плотность 0,945 г/см3 и индекс расплава (I2) 0,8 г/10 мин при 190°C, который является доступным на рынке от The Dow Chemical Company, Midland, MI, США.

DGDA-6944 NT представляет собой унимодальный HDPE, имеющий плотность 0,965 г/см3 и индекс расплава (I2) 8,0 г/10 мин при 190 °C, который является доступным на рынке от The Dow Chemical Company, Midland, MI, США.

DMDA-1250 NT представляет собой бимодальный HDPE, имеющий плотность 0,955 г/см3 и индекс расплава (I2) 1,5 г/10 мин при 190°C. DMDA-1250 NT является доступным на рынке от The Dow Chemical Company, Midland, MI, США.

DOWLEXTM 2035 представляет собой линейный полиэтилен этилена/1-октена низкой плотности (“LLDPE”), имеющий плотность 0,919 г/см3 и индекс расплава 6,0 г/10 мин, который является доступным на рынке от The Dow Chemical Company, Midland, MI, США.

AMPLIFYTM GR 216 представляет собой линейный сополимерный эластомер этилена/октена с привитым малеиновым ангидридом низкой плотности, имеющий плотность 0,875 г/см3, индекс расплава 1,3 г/10 мин, и содержание малеинового ангидрида 0,79 масс. %, который является доступным на рынке от The Dow Chemical Company, Midland, MI, США.

AMPLIFYTM TY 1053H представляет собой HDPE с привитым малеиновым ангидридом, имеющий плотность 0,958 г/см3, индекс расплава 2,0 г/10 мин, и содержание малеинового ангидрида более чем 1,0 масс. %, который является доступным на рынке от The Dow Chemical Company, Midland, MI, США.

MAH-g-DNDA-1082 NT 7 представляет собой LLDPE с привитым малеиновым ангидридом. Перед прививанием LLDPE этилена/1-гексена (DNDA-1082 NT 7) имеет плотность 0,933 г/см3 и индекс расплава (I2) 155 г/10 мин, и является доступным на рынке от The Dow Chemical Company, Midland, MI, США. Прививание DNDA-1082 NT 7 малеиновым ангидридом проводят посредством радикальной привитой сополимеризации малеинового ангидрида в двухшнековом экструдере согласно способу, описанному в патенте США № 7897689, графа 69, строки с 17 по 33. Полученный MAH-g-DNDA-1082 NT 7 имеет плотность 0,93 г/см3, индекс расплава 2,5 г/10 мин, и содержание малеинового ангидрида 1 масс. %.

MAH-g-INFUSETM 9807 представляет собой олеиновый блок-сополимер с привитым малеиновым ангидридом. Перед прививанием олефиновый блок-сополимер имеет плотность 0,866 г/см3 и индекс расплава (I2) 15 г/10 мин, и является доступным на рынке от The Dow Chemical Company, Midland, MI, США. Прививание олефинового блок-сополимера малеиновым ангидридом проводят посредством радикальной привитой сополимеризации малеинового ангидрида в двухшнековом экструдере согласно способу, описанному в патенте США № 7897689, графа 69, строки с 17 по 33. Полученный MAH-g-INFUSETM 9807 имеет плотность 0,86 г/см3, индекс расплава 3 г/10 мин, и содержание малеинового ангидрида 1 масс. %.

AMPLIFYTM EA 101 представляет собой этилен-этилакрилатный сополимер, имеющий плотность 0,931 г/см3, индекс расплава (I2) 6,0 г/10 мин, и содержание сополимера 18,5 %, который является доступным на рынке от The Dow Chemical Company, Midland, MI, США.

LOTADERTM AX8900 представляет собой неупорядоченный терполимер этилена, акрилового сложного эфира и глицидилметакрилата, имеющий плотность 0,94 г/см3, индекс расплава (I2) 6,0 г/10 мин, содержание метилакрилата 24 масс. %, и содержание глицидилметакрилата 8 масс. %, который является доступным на рынке от Arkema S.A., Colombes, Франция.

OPTIFILTM JS представляет собой карбонат кальция, обработанный на поверхности, имеющий средний размер частиц 1 мкм и свободную насыпную плотность (ASTM C-110) 30 фунт/фут3 (примерно 480,5 кг/м3), который является доступным на рынке от Huber Engineered Materials, Atlanta, GA, США.

HYPERFORMTM HPN-20E представляет собой нуклеирующий агент, который представляет собой кальциевую соль 1,2-циклогександикарбоновой кислоты и стеарат цинка, который является доступным на рынке от Milliken Chemical, Spartanburg, SC, США.

NA-11A представляет собой нуклеирующий агент с химическим названием натрия 2,2'-метилен-бис-(4,6-ди-трет-бутилфенил)фосфат (CAS No. 85209-91-2), который является доступным на рынке от ADEKA Corporation, Tokyo, Япония.

LT410A представляет собой наполняющий компонент буферных трубок, преимущественно состоящий из минерального масла и стирол-бутадиен-стиролового блок-сополимера, который является доступным на рынке от Honghui Corp., Китай.

IRGANOXTM 1010 представляет собой пространственно затрудненный фенольный антиоксидант, имеющий химическое название пентаэритрол тетракис-(3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат), который является доступным на рынке от BASF, Ludwigshafen, Германия.

IRGAFOSTM 168 представляет собой гидролитически устойчивый фосфитный технологический стабилизатор, имеющий химическое название трис(2,4-дитрет-бутилфенил)фосфит, который является доступным на рынке от BASF, Ludwigshafen, Германия.

ПРИМЕРЫ

Пример 1 (Сравнительный)

Готовили восемь сравнительных образцов (CS1-CS8) с применением составов, приведенных в таблице 3 ниже. Все сравнительные образцы, содержащие два или более компонентов, получали путем смешивания всех компонентов в Haake Rheomix 600P или 3000P с пневматическим цилиндром и роторами барабанного типа. Смеси смешивали в расплаве с применением заданного значения температуры 232,5°C. Материалы добавляли в смеситель со скоростью 10 об/мин, и скорость постепенно увеличивали до 60 об/мин в течение 3 минут. Затем материалы плавили со скоростью 60 об/мин в течение дополнительных 6,5 минут. Полученную смесь удаляли из смесителя.

Таблица 3. Композиции CS1-CS8

CS1-CS8 анализировали согласно методам испытаний, описанным выше. Результаты представлены в таблице 4 ниже.

Таблица 4. Свойства CS1-CS8

* Образец является настолько хрупким, что испытание невозможно.

Кроме того, анализировали три дополнительных сравнительных образца. CS9 состоял исключительно из ПБТ; CS10 состоял исключительно из DGDA-2300 NT (HDPE), и CS11 состоял исключительно из DGDA-6944 NT (HDPE). Результаты представлены в таблице 5 ниже.

Таблица 5. Свойства CS9-CS11

Рассматривая результаты, приведенные в таблицах 4 и 5, можно увидеть, что смеси только ПБТ и HDPE (CS1) являются хрупкими, о чем свидетельствует относительно более низкая ударная прочность по Изоду с надрезом, но они демонстрируют хорошую устойчивость к смазке. Добавление AMPLIFYTM EA101 (CS5) или LOTADERTM AX8900 (CS6) по-прежнему приводит к получению хрупких материалов, в то время как добавление малеинизированного LLDPE или LDPE (CS2-CS4 и CS7) повышает прочность, но обеспечивает плохую устойчивость к смазке.

Пример 2

Шесть образцов (S1-S6) получали с применением методики смешивания, приведенной выше в примере 1, и составов, приведенных ниже в таблице 6.

Таблица 6. Композиции S1-S6

S1-S6 анализировали согласно методикам испытаний, приведенным выше. Результаты представлены в таблице 7 ниже.

Таблица 7. Свойства S1-S6

Рассматривая результаты в таблице 7, композиции, полученные с полимером более высокой плотности на основе этилена и малеинизированным полимером на основе этилена, демонстрируют улучшенное сохранение свойств после старения в смазке и сохраняют ударную прочность по Изоду с надрезом.

Пример 3 (Сравнительный)

Пять дополнительных сравнительных образцов (CS12-CS16) готовили в соответствии с составами, приведенными в таблице 8 ниже, и следующим способом. Смеси ПБТ/HDPE готовили в двухшнековом экструдере Leithitz 28 с вращающимся в одном направлении промежуточными мешалками 48/1 L/D, 27 мм. Основные параметры машины включают шнек с глубиной спирали шнека 4,5 мм, максимальный выход 120 кг/ч, максимальный крутящий момент 106 Нм и привод с 29 кВт с максимальными 1200 об/мин. Экструдер оснащен 12 зонами контроля температуры, включая матрицу. Температурный профиль выглядел следующим образом: охлаждение/160/200/235/235/235/235/235/235/235/235/240°C. Для смешанных гранул применяли подводный гранулятор с 16-луночной матрицей. Для CS12, CS13 и CS16 все компоненты смешивали в сухом виде перед подачей в основной порт питателя через весовой питатель непрерывного действия K-Tron. Для CS14 и CS15 все ингредиенты, за исключением OTPIFILTM JS (CaCO3), сначала смешивали в сухом виде, а затем подавали с применением весового питателя непрерывного действия K-Tron, а OTPIFILTM JS (CaCO3) подавали с применением другого отдельного питателя K-Tron. Скорость вращения шнека экструдера устанавливали на 150, а выход - 10 кг/ч.

Таблица 8. Композиции CS12-CS16

Составы сушили в течение ночи при 105°C и подвергали экструзии через матрицу для покрытий проводов для отдельных медных проводов 9 калибра (диаметр 0,114 дюйма (примерно 2,9 мм)) с применением следующих технологических условий экструдера:

Таблица 9. Условия экструзии проводов для CS12-CS16

CS12-CS16 анализировали согласно методам, представленным в разделе Методы испытаний выше. Результаты представлены в таблице 10 ниже.

Таблица 10. Свойства CS12-CS16

НИ – Не испытывали, образцы для испытаний не были подготовлены для измерений

Пример 4

Семь дополнительных образцов (S7-S13) готовили в соответствии с составами, приведенными в таблице 11 ниже, и с применением способа смешивания, описанного в примере 3 выше.

Таблица 11. Композиции S7-S13

Составы сушили в течение ночи при 105°C и подвергали их экструзии через матрицу для покрытий проводов для отдельных медных проводов 9 калибра (диаметр 0,114 дюйма (примерно 2,9 мм)) с применением следующих технологических условий экструдера:

Таблица 12. Условия экструзии проводов для S7-S13

S7-S13 анализировали согласно методам, представленным в разделе Методы испытаний выше. Результаты представлены в таблице 13 ниже.

Таблица 13. Свойства S7-S12

Как видно из сравнения результатов, приведенных в таблицах 9 и 13, образцы проводов, полученные с применением смесей ПБТ, HDPE и HDPE с привитым малеиновым ангидридом, обеспечивают значительно сниженную усадку по сравнению с образцами, содержащими только HDPE и HDPE с привитым малеиновым ангидридом.

Изобретение относится к компонентам оптоволоконного кабеля. Экструдированный защитный компонент оптоволоконного кабеля содержит полимерную композицию, включающую полибутилентерефталат, полимер на основе этилена и малеинизированный полимер на основе этилена. Необязательно полимерная композиция может дополнительно содержать одну или более добавок, таких как наполнитель. Компоненты оптоволоконного кабеля могут быть, среди прочего, выбраны, например, из буферных трубок, внутренних трубок и профилированных сердечников. Изобретение обеспечивает снижение усадки, улучшение сохранения свойств после старения в смазке и сохранение ударной прочности по Изоду с надрезом компонентов опотоволоконных кабелей. 2 н. и 7 з.п. ф-лы, 3 ил., 13 табл., 4 пр.

1. Экструдированный защитный компонент оптоволоконного кабеля, содержащий полимерную композицию, включающую:

полибутилентерефталат;

полимер на основе этилена, имеющий плотность по меньшей мере 0,93 г/см3; и

малеинизированный полимер на основе этилена, имеющий плотность по меньшей мере 0,93 г/см3.

2. Компонент по п. 1, отличающийся тем, что указанная полимерная композиция демонстрирует увеличение массы менее чем на 3 мас.% при погружении в оптическую смазку LT410A на глубину 40 мил (примерно 1 мм) и выдерживании на воздухе с температурой 80°C в течение периода 16 дней.

3. Компонент по п. 1 или 2, отличающийся тем, что указанная полимерная композиция демонстрирует ударную прочность по Изоду с надрезом при -20°C по меньшей мере 19 Дж/м.

4. Компонент по любому из предшествующих пунктов, отличающийся тем, что указанная полимерная композиция имеет модуль Юнга в диапазоне от 1100 до 2400 МПа.

5. Компонент по любому из предшествующих пунктов, отличающийся тем, что указанный малеинизированный полимер на основе этилена представляет собой полиэтилен высокой плотности, имеющий плотность по меньшей мере 0,94 г/см3, с содержанием малеинового ангидрида по меньшей мере 0,5 мас.% в расчете на общую массу малеинизированного полимера на основе этилена.

6. Компонент по любому из предшествующих пунктов, отличающийся тем, что указанный полимер на основе этилена представляет собой полиэтилен высокой плотности, имеющий плотность по меньшей мере 0,94 г/см3.

7. Компонент по любому из предшествующих пунктов, отличающийся тем, что указанный полибутилентерефталат присутствует в количестве в диапазоне от 40 до 70 мас.% в расчете на общую массу указанного полибутилентерефталата, указанного полимера на основе этилена и указанного малеинизированного полимера на основе этилена; причем указанный полимер на основе этилена присутствует в количестве в диапазоне от 25 до 55 мас.% в расчете на общую массу указанного полибутилентерефталата, указанного полимера на основе этилена и указанного малеинизированного полимера на основе этилена; причем указанный малеинизированный полимер на основе этилена присутствует в количестве в диапазоне более 0 до 5 мас.% в расчете на общую массу указанного полибутилентерефталата, указанного полимера на основе этилена и указанного малеинизированного полимера на основе этилена.

8. Компонент по любому из предшествующих пунктов, отличающийся тем, что указанная полимерная композиция дополнительно содержит наполнитель в количестве в диапазоне от 2 до 30 мас.% в расчете на общую массу полимерной композиции.

9. Оптоволоконный кабель, содержащий:

(a) экструдированный защитный компонент оптоволоконного кабеля по любому из предшествующих пунктов; и

(b) по меньшей мере одну среду передачи для оптического волокна.

| CN 103013060 A, 03.04.2013; | |||

| Транспортировочное устройство для аппарата на воздушной подушке | 1984 |

|

SU1205443A1 |

| JPH 08146261 A, 07.06.1996 | |||

| Конструкционная сталь | 1960 |

|

SU142326A1 |

Авторы

Даты

2019-12-09—Публикация

2016-03-07—Подача