Область техники к которой относится изобретение

Изобретение относится к композициям на основе полипропилена (ПП), способу их получения, применению, указанных композиций для изготовления изделий и изделиям, содержащим, указанные композиции. Композиции согласно настоящему изобретению обеспечивают улучшенный баланс технологических (пониженная усадка изделия, отсутствие коробления) и эксплуатационных (прочностные характеристики) свойств.

Уровень техники

Полимерные материалы широко используются в различных аддитивных технологиях (3D-печати), в том числе в технологиях послойного наплавления полимера: моделирование методом наплавления (FDM) или (FFF), где полимер подается в печатающее устройство в виде специально изготовленной нити (филамента), а также в развивающейся технологии послойного наплавления, а именно моделирование методом наплавления гранул (FGF), где используется гранулированная форма полимера. В качестве расходных материалов для этих технологий широкое применение нашли такие термопластики как полилактид, акрилонитрилбутадиенстирольный пластик (АБС-пластик), полиэтилентерефталат, полиамид. Несмотря на известные достоинства этих полимеров и успешный опыт их применения в технологиях послойного наплавления, сохраняется актуальность расширения ассортимента полимерного сырья, пригодного для этих применений.

Полипропилен, один из самых крупнотоннажных полимеров, уступая перечисленным выше пластикам по некоторым прочностным характеристикам, обладает при этом рядом преимуществ, среди которых: низкая плотность, обеспечивающая снижение веса изделий; высокая химическая стойкость, стойкость к водопоглощению; низкий уровень запаха при переработке. Более низкая температура плавления полипропилена по сравнению с инженерными пластиками обеспечивает возможность низкотемпературной печати. Однако потенциал применения полипропилена в 3D-печати ограничивается свойственной этому полимеру высокой усадкой изготавливаемых из него изделий, связанной с его полукристаллической природой. Поискам способов преодоления этого ограничения посвящено большое число научных исследований и патентной литературы.

Наиболее радикальным способом снижения кристалличности полипропилена является получение на стадии синтеза полимера с низкой изотактичностью. Применение такого атактического полипропилена, полученного с использованием металлоценовых катализаторов, и отличающегося содержанием изотактических пентад по данным анализа методом ЯМР 13С от 5 до 20 мас.%, описано в патенте US10214658 (Lotte Chemical; 05.11.2014).

В патенте CN108641197 (SHANGHAI WANHUA; 21.05.2018) описано применение атактического полипропилена торговых марок L-MODU S901 и S400 в составе композиции на основе сополимера пропилена с этилен-октеновым эластомером и тальком. В документе приведены данные по снижению степени кристалличности, снижению скорости кристаллизации полимера, и, одновременно, снижению усадки и коробления напечатанных изделий при наличии в составе композиции 5 - 10 мас.% атактического полипропилена.

Другим известным путем снижения степени кристалличности полипропилена является получение сополимеров пропилена. Так, в заявках WO2017/182209 и WO2017/182211 (BASELL POLIOLEFINE; 22.04.2016) описаны статистические сополимеры пропилена с этиленом, терполимеры пропилена с этиленом и бутеном-1, содержащие до 30 мас.% фракции, растворимой в холодном ксилоле. В заявке WO2021063855 (BASELL POLIOLEFINE; 01.10.2019) раскрываются преимущества использования гетерофазного блоксополимера с содержанием фракции растворимой в холодном ксилоле, равным 30 мас.% ,и содержанием этиленовых звеньев, равным 27 мас.% по сравнению с гомополимером пропилена, в том числе при наполнении их 20 мас.% стекловолокна или 20 мас.% талька. В качестве технического результата для описанных продуктов заявляется снижение эффекта коробления печатаемых изделий и улучшение межслоевой адгезии филаментов при печати.

В документе WO201992498 (BRASKEM SA; 13.11.2017) описана полиолефиновая композиция для 3D-печати с улучшенной размерной стабильностью, включающая в себя гомо- или сополимер пропилена и дисперсную фазу, представляющую собой сополимер этилена с сомономером, содержащим от 3 до 12 атомов углерода, с содержанием дисперсной фазы от 10 до 50 мас.%.

Другим подходом к снижению кристалличности полипропилена является введение в полимерную композицию компонентов, ограничивающих процесс кристаллизации полипропилена. Например, в заявке US2020353672 A1 (UNIV MAINE SYSTEM; 16.11.2017) предлагается улучшенный филамент для 3D-печати из композиции на основе полипропилена или его смесей с полиэтиленом (ПЭ), содержащей 10% наноразмерных волокон целлюлозы, что приводит к снижению скорости кристаллизации и некоторому снижению степени кристалличности.

Несмотря на достигнутые исследователями описанные выше результаты, найденные ими решения не свободны от недостатков. Так, атактический полипропилен, так же, как и его сополимеры с повышенным содержанием сомономеров, обладают пониженными прочностными характеристиками (модуль упругости таких материалов обычно находится на уровне менее 500 МПа). В других случаях достигнутое снижение кристалличности полимера представляется недостаточным для его эффективного применения в 3D-печати. Очевидно, что сохраняется потребность в материале, обеспечивающем улучшенный баланс технологических (пониженная усадка изделия, отсутствие коробления) и эксплуатационных (прочностные характеристики) свойств. Поэтому целью настоящего изобретения является разработка такой композиции с улучшенным комплексом указанных свойств.

Краткое описание фигур

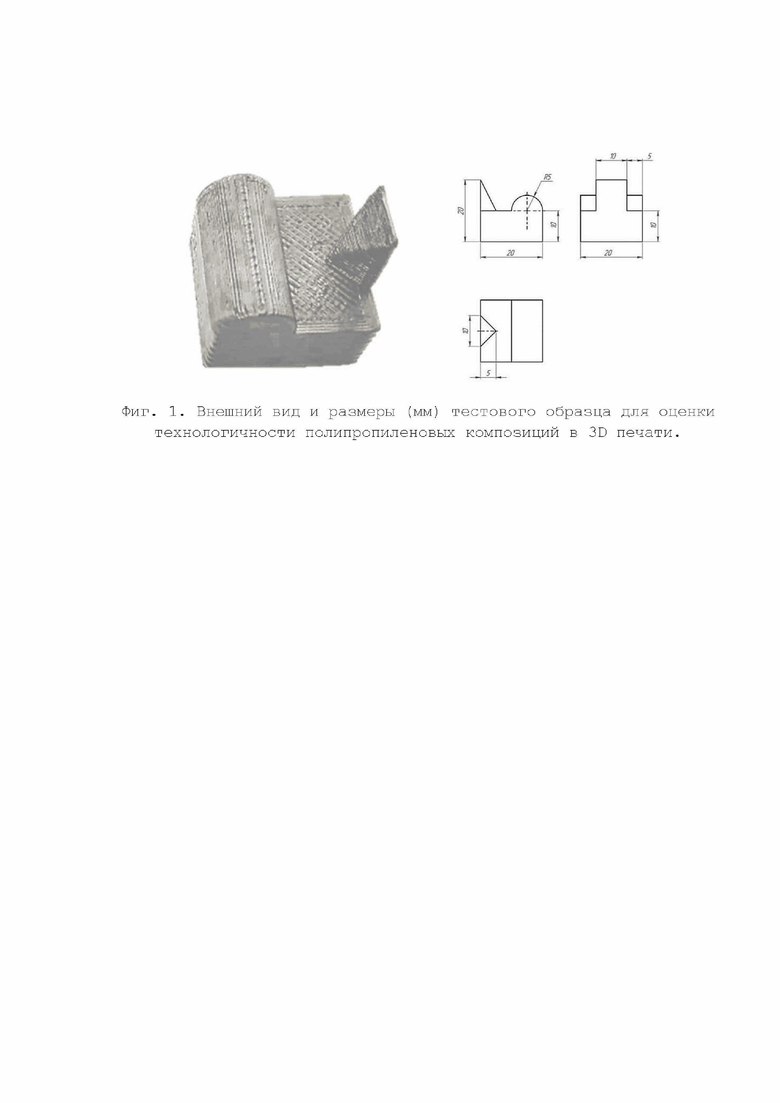

Фиг. 1. Внешний вид и размеры (мм) тестового образца для оценки технологичности полипропиленовых композиций в 3D-печати.

Фиг. 2. Термограмма плавления композиции по примеру 1.

Фиг. 3. Термограмма плавления композиции по примеру 9 (сравнит.).

Фиг. 4. Термограмма плавления композиции по примеру 8 (сравнит.).

Фиг. 5. Термограмма плавления композиции по примеру 5 (сравнит.).

Фиг. 6. Изделие, напечатанное из композиции по примеру 15 с добавлением в качестве пигмента 1% мас. технического углерода.

Фиг. 7. Изделие, напечатанное из композиции по примеру 14 с добавлением в качестве пигмента 1% мас. технического углерода.

Фиг. 8. Изделия, напечатанные из композиции по примеру 1 с добавлением в качестве пигмента 0,6% мас. диоксида титана.

Сущность изобретения

Задачей настоящего изобретения является получение композиции с пониженной кристалличностью полимерной составляющей, обладающей сбалансированным комплексом физико-механических свойств для ее применения в 3D-печати.

Технический результат настоящего изобретения заключается в снижении усадки образцов, изготовленных методом литья под давлением до значений 0,4 для композиций без наполнителей и 0,47 для композиций с наполнителями, что обеспечивает улучшенную технологичность предложенной композиции полипропилена при печати методом послойного наплавления, размерную точность и снижение коробления напечатанных изделий.

Дополнительный технический результат заключается в сбалансированном комплексе физико-механических характеристик композиции: модуль упругости при изгибе, составляет до 570 МПа для композиции без наполнителей и до 960 МПа для композиций с наполнителями, при ударной вязкости по Изоду с надрезом (при 23°С) до 580 и до 720 Дж/м для композиций без наполнителей и с наполнителями соответственно.

Данная техническая задача решается и достижение технического результата обеспечивается за счет использования в составе композиции не менее трех полимерных компонентов с определенным сочетанием свойств:

A) кристаллического изотактического гомополимера пропилена, характеризующегося повышенным показателем текучести расплава для обеспечения высокой производительности и улучшения качества поверхности изделий в процессе 3D-печати;

B) первого сополимера этилена с α-олефином, содержащим от 4 до 10 атомов углерода, обладающего эластомерными и термопластичными свойствами, и характеризующегося определенным интервалом плотности и текучести расплава для обеспечения хорошей совместимости компонентов композиции;

C) второго сополимера этилена с α-олефином содержащим от 3 до 8 атомов углерода, и характеризующимся определенным интервалом плотности и текучести расплава для обеспечения необходимого уровня физико-механических и тепло-физических характеристик получаемой композиции.

Помимо указанных компонентов для оптимизации физико-механических характеристик композиции в состав композиции могут быть введены различные минеральные наполнители, однако, должно сохранятся определенное сочетание основных компонентов композиции (А), (В) и (С), в частности (В) и (С), способствующих достижению технического результата.

Авторами настоящего изобретения неожиданно было обнаружено, что при определенном сочетании свойств и концентраций компонентов композиции (А), (В) и (С) достигается существенное снижение значений энтальпий плавления, определяемых степенью кристалличности, как индивидуальных компонентов композиций, так и, соответственно, всей композиции в целом. Оптимальная степень кристалличности достигается при значениях энтальпий плавления композиции, определенной методом дифференциальной сканирующей калориметрии, составляющих не более 60, предпочтительно, не более 55 Дж/г.

Для достижения наилучшего технического результата содержания компонентов (В) и (С) можно варьировать таким образом, чтобы были выполнены следующие требования: энтальпии плавления компонентов (В) и (С), определенные из термограмм плавления композиции, составляют для компонента (В) не более 10%, предпочтительно не более 7%, а для компонента (С) - не более 55%, предпочтительно не более 50% от величин энтальпий плавления компонентов, теоретически вычисленных в соответствии с фактическим составом композиции. Любой состав композиции, как основной, так и минералонаполненной должен быть реализован с учетом большего количества в составе композиции в сравнении с компонентом (С) компонента (B), для того, чтобы не происходило полного растворения эластомерного компонента (B) в компоненте (С).

Предположительно, наблюдаемый эффект может быть связан с морфологией получаемой полимерной смеси. Компоненты (В) и (С) изначально не совместимы с гомополимером пропилена (А), и при смешении бинарных смесей (А) с (В) и (А) с (С) образуют гетерофазные системы, где диспергированной фазой являются частицы сополимеров этилена определенных размеров. Наличие межфазных границ оказывает влияние на кристаллизацию полимеров смеси, физически ограничивая рост кристаллитов, и снижает тем самым степень кристалличности полимеров в большей или меньшей степени, но недостаточной для решения поставленной задачи. Однако при получении трехкомпонентной смеси из компонентов (А), (В) и (С), эластомерный, и, по существу низкокристаллический, сополимер этилена (В), обладая хорошей совместимостью с сополимером этилена (С), в процессе компаундирования эффективно смешивается с сополимером этилена (С). Это, с одной стороны, приводит к существенному снижению степени кристалличности обоих компонентов (В) и (С). С другой стороны, это приводит к улучшению совместимости сополимера этилена (С) с аморфной частью изотактического полипропилена (А) а, следовательно, и к уменьшению размеров частиц диспергированного сополимера (С) и, соответственно, к увеличению площади поверхности границы раздела фаз. Что, в свою очередь, приводит к более существенному ограничению роста кристаллитов полипропилена (А) и более выраженному снижению его степени кристалличности. При определенных структурных характеристиках сополимеров этилена и оптимальном их соотношении в смеси, становится возможным достижение такого снижения суммарной степени кристалличности композиции, которое позволяет решить поставленную техническую задачу.

Кроме того, в композиции могут быть дополнительно использованы известные из уровня техники стабилизирующие добавки (антиоксиданты, термостабилизаторы), смазки, красители, пигменты, а также минеральные наполнители различной природы (тальк, стекловолокно, стеклошарики, карбонат кальция, и др.).

Подробное описание изобретения

В соответствии с настоящим изобретением полимерная композиция, содержит по отношению к общей массе композиции (здесь и далее, если не указано иное, то имеется в виду отношение к общей массе композиции), следующие полимерные компоненты (в мас.%):

А) от 40 до 50 мас.% кристаллического изотактического гомополимера пропилена;

В) от 27 до 37 мас.% первого сополимера этилена с α-олефином, содержащим от 4 до 10 атомов углерода, и характеризующегося плотностью от 0,855 до 0,890 г/см3;

С) от 17 до 23 мас.% второго сополимера этилена с α-олефином, содержащим от 3 до 8 атомов углерода, и характеризующегося плотностью от 0,910 до 0,927 г/см3;

и характеризуется энтальпией плавления, определенной методом дифференциальной сканирующей калориметрии, составляющей, не более 60, предпочтительно, не более 55 Дж/г.

В качестве кристаллического изотактического гомополимера пропилена (А) в процессе получения композиции, предпочтительно используют гомополимер пропилена, характеризующийся значением показателя текучести расплава ПТР230°С/2,16 кг от 20 до 45 г/10 мин, предпочтительно от 25 до 35 г/10 мин; или смесь изотактических гомополимеров пропилена, характеризующихся ПТР230°С/2,16 кг от 2 до 50 г/10 мин, в таком соотношении, что ПТР230°С/2,16 кг смеси составляет от 20 до 45 г/10 мин, предпочтительно от 25 до 35 г/10 мин, определяемым по методике ASTM D 1238-04С.

Примерами кристаллического изотактического гомополимера пропилена (А) могут являться любые промышленные марки, в частности, следующие: PPH270FF, PPH030GP, PPH250GP, PPH270GP, PPH350GP, PPH450GP производства ООО «Томскнефтехим», ООО «Запсибнефтехим», ООО «Полиом», НПП «Нефтехимия», а также Бален 01270 производства компании ОАО «Уфаоргсинтез», PP1300R производства ООО «Нижнекамскнефтехим» и др.

Содержание указанного кристаллического изотактического полипропилена в композиции составляет, предпочтительно от 42 до 50 мас.%.

В качестве первого сополимера этилена (В) в составе композиции, предпочтительно, используют эластомерный термопластичный сополимер этилена с α-олефином, содержащим от 4 до 10 атомов углерода. Наиболее предпочтительно в качестве сополимера (В) используют сополимер этилена с октеном-1. Используемый сополимер, предпочтительно характеризуется плотностью от 0,857 до 0,880 г/см3, а также показателем текучести расплава ПТР190°С/2,16 кг в диапазоне от 1 до 30 г/10 мин, определяемым по методике ASTM D 1238-04С.

Примерами используемых эластомерных термопластичных сополимеров (В) могут являться продукты известные под торговыми марками Engage 8452, Engage 8842, Engage 8137, Engage 8200, Exact 8210, Lucene 670 и др.

Содержание указанного первого сополимера (В) в композиции, предпочтительно составляет от 30 до 35 мас.%.

Содержание α-олефинового сомономера в компоненте (B), например, октена-1, предпочтительно, составляет от 30 до 40 мас.%, предпочтительно от 35 до 40 мас.% по отношению к общей массе первого сополимера.

В качестве второго сополимера этилена (С) в составе композиции, предпочтительно, используют статистический термопластичный сополимер этилена с α-олефинами, содержащими от 3 до 8 атомов углерода. Плотность указанного сополимера этилена, предпочтительно составляет от 0,915 до 0,925 г/см3.

Сополимеры этилена, удовлетворяющие указанным требованиям, относятся к классу линейных полиэтиленов, а именно линейных полиэтиленов низкой плотности, обозначаемых как ЛПЭНП.

Используемый в составе композиции второй сополимер этилена (С), предпочтительно ЛПЭНП, предпочтительно характеризуется значением ПТР190 С/2,16 кг в диапазоне от 1 до 10, предпочтительно от 2 до 10, предпочтительно от 2 до 8 г/10 мин, наиболее предпочтительно от 2 до 5 г/10 мин, определяемым по методике ASTM D 1238-04С.

В качестве ЛПЭНП, согласно настоящему изобретению, используют сополимеры этилена с α-олефином, содержащим от 4 до 8 атомов углерода. В частности может быть использован α-олефин, выбранный из группы, включающей бутен-1, гексен-1, октен-1. Наиболее предпочтительно использовать сополимер этилена с гексеном-1. Содержание α-олефинового сомономера, например, гексена-1, в ЛПЭНП, предпочтительно составляет от 2,5 до 8 мас.%, предпочтительно от 3 до 6 мас.%, наиболее предпочтительно от 3,5 до 5 мас.% по отношению к общей массе второго сополимера.

В качестве ЛПЭНП могут быть использованы любые известные торговые марки ЛПЭНП. Например, Daelim ХР 9400, Daelim XP 9200, PE 5118Q, SABIC LLDPE 318B, SABIC LLDPE 6318 BE, SABIC LLDPE R500035 и др.

Содержание компонента (С) в композиции, предпочтительно составляет от 20 до 23 мас.%.

Для достижения наилучшего технического результата содержания компонентов (В) и (С) можно варьировать в интервале заявленных диапазонов таким образом, чтобы были выполнены следующие требования: энтальпии плавления компонентов (В) и (С), определенные из термограмм плавления композиции, составляют для компонента (В) не более 10%, предпочтительно не более 7%, а для компонента (С) - не более 55%, предпочтительно не более 50% от величин энтальпий плавления компонентов, теоретически вычисленных в соответствии с фактическим составом композиции.

Композиция также, предпочтительно, может включать от более чем 0 до 2,0 мас.% различных добавок в качестве компонента (D): стабилизаторов, пигментов, антиоксидантов, термостабилизаторов, смазок, процессинговых добавок, пигментов, красителей и/или других добавок, в частности, антиоксидантов, термостабилизаторов, стабилизаторов, их смесей. Примерами антиоксидантов являются: 2,6-ди-трет-бутил-п-крезол, тетракис-[метилен-3-(3,5-ди-т-бутил-4-гидроксифенил)пропионат]метан, а также эфир 3,5-ди-трет-бутил-4-гидрокси-фенилпропионовой кислоты и пентаэритрита под торговой маркой Ирганокс 1010.

Примерами термостабилизаторов и светостабилизаторов являются: три-(фенил-2,4-ди-трет-бутил)фосфит, известный под торговой маркой Иргафос 168, и/или аналогичные термостабилизаторы других торговых марок, а также светостабилизаторы типа пространственно затрудненных аминов и смесевые системы стабилизаторов под такими торговыми марками, как Ирганокс В225, Ирганокс В215 и др.

Кроме того, с целью оптимизации физико-механических характеристик и придания новых свойств в состав композиции с использованием полимерных компонентов могут быть введены различные минеральные наполнители. Один из вариантов настоящего изобретения относится к полимерной композиции, содержащей по отношению к общей массе композиции, следующие компоненты: 1) от 65 до 90 мас.% полимерных компонентов (А) - (С), необязательно (D), определенных выше;

2) от 5 до 30 мас.%, предпочтительно от 10 до 20 мас.% компонента (E), представляющего собой минеральный наполнитель; и

3) от 5 до 7 мас.%, предпочтительно от 3 до 5 мас.% компонента (F) представляющего собой совмещающую добавку.

Компонент 1) содержит компоненты (А), (В), (С) по отношению к общей массе композиции, в следующих количествах: (А) от 31 до 39 мас.% кристаллического изотактического гомополимера пропилена; (В) от 20 до 28 мас.% первого сополимера этилена с α-олефином, содержащим от 4 до 10 атомов углерода; С) от 14 до 20 мас.% второго сополимера этилена с α-олефинами, содержащими от 3 до 8 атомов углерода.

Указанные количества композиции, которая содержит минеральный наполнитель, могут выходить за пределы по компонентам (А) - (С), указанные в полимерной композиции, указанной выше и не содержащей минеральный наполнитель, при соблюдении определенного соотношения компонентов, в частности, большего содержания компонента (B) по отношению к компоненту (C).

В одном из вариантов изобретения компонент 1) дополнительно содержит компонент (D) представляющий собой различные добавки в количестве от более чем 0 до 2,0 мас.% по отношению к общей массе композиции.

В одном из вариантов изобретения различные добавки представляют собой стабилизаторы, пигменты, антиоксиданты, термостабилизаторы, смазки, процессинговые добавки, пигменты, красители или их смеси, конкретные варианты, которых указаны выше.

В качестве минеральных наполнителей, предпочтительно, могут быть использованы тальк, стекловолокно и другие известные наполнители.

Примерами пригодного для использования талька, предпочтительно, могут быть известные на рынке марки со средними размерами частиц (d50) от 1 до 20 мкм, предпочтительно от 3 до 10 мкм, такие, например, как Jetfine 3 CA, Jetfine T1 CA, Steamic Т1 CA или другие марки с указанными характеристиками. Примерами пригодного для использования стекловолокна, предпочтительно, могут быть марки молотого стекловолокна с волокнами длиной от 25 до 1000 мкм, предпочтительно от 50 до 500 мкм, такие, например, как Formula Carbon MEF-13-500, Lanxess GF MF7904 и другие с указанными характеристиками.

При использовании в составе композиции минерального наполнителя с целью улучшения совместимости наполнителя с полимерной матрицей в состав композиции вводится совмещающая добавка в количестве, предпочтительно от 3 до 5 мас.%. В качестве совмещающей добавки, предпочтительно, используется полипропилен, привитой малеиновым ангидридом. Примерами известных на рынке марок полипропилена, привитого малеиновым ангидридом, являются Bondyram 1101, Bondyram 1001, SCONA TPPP 8112 FA, SCONA TPPP 9112 GA, или аналогичные продукты других марок.

Композиция может быть получена смешением всех компонентов в расплаве с применением известных методик смешивания термопластичных материалов, например, экструзии или смешения в смесителях различных конструкций. Могут применяться закрытые смесители с лопастями или роторами, одношнековые экструдеры, экструдеры с двумя шнеками, вращающимися в одинаковых или противоположных направлениях.

Предпочтительно осуществлять предварительное смешение компонентов смеси в твердой фазе в смесительном оборудовании, с дальнейшим компаундированием полученной смеси в расплаве в экструдере. Настоящее изобретение также относится в одном из вариантов к способу получения полимерной композиции, который включает смешение компонентов, взятых в следующих количествах по отношению к общей массе полимерной композиции:

(А) от 40 до 50 мас.% кристаллического изотактического гомополимера пропилена;

(В) от 27 до 37 мас.% первого сополимера этилена с α-олефином, содержащим от 4 до 10 атомов углерода и характеризующегося плотностью от 0,855 до 0,890 г/см3;

(С) от 17 до 23 мас.% второго сополимера этилена с α-олефином, содержащим от 3 до 8 атомов углерода и характеризующегося плотностью от 0,910 до 0,927 г/см3;

с получением предварительной композиции компонентов (А), (В), (С), и последующим компаундированием, указанной композиции в расплаве, с получением композиции, характеризующейся энтальпией плавления, определенной методом дифференциальной сканирующей калориметрии, составляющей, не более 60 Дж/г, предпочтительно, не более 55 Дж/г.

Предпочтительно способ при смешении компонентов осуществляют в твердой фазе в смесительном оборудовании от 1 до 20 минут, предпочтительно от 2 до 10 минут при температуре от 10 до 50°С, предпочтительно от 20 до 40°С.

Кроме того, предпочтительно предварительную композицию компаундируют в расплаве, предпочтительно в экструдере, при температуре от 190 до 240°С, предпочтительно от 200 до 230°С.

В одном из вариантов способа, композиция может включать от более, чем 0 до 2,0 мас.% различных добавок в качестве компонента (D): стабилизаторов, пигментов, антиоксидантов, термостабилизаторов, смазок, процессинговых добавок, пигментов, красителей и/или других добавок, в частности, антиоксидантов, термостабилизаторов, стабилизаторов, их смесей.

В другом из вариантов настоящее изобретение относится к способу получения полимерной композиции и включает смешение компонентов, взятых в следующих количествах по отношению к общей массе композиции:

от 65 до 90 мас.% полимерных компонентов (А) - (С),

от 5 до 30 мас.%, предпочтительно от 10 до 25 мас.%, компонента (E) представляющего собой минеральный наполнитель;

от 5 до 7 мас.%, предпочтительно от 3 до 5 мас.%, компонента (F), представляющего собой совмещающую добавку;

с получением предварительной композиции компонентов (А) - (F), и последующим компаундированием, указанной композиции в расплаве, с получением композиции, характеризующейся энтальпией плавления, определенной методом дифференциальной сканирующей калориметрии, составляющей, не более 60 Дж/г, предпочтительно, не более 55 Дж/г.

Предпочтительно способ при смешении компонентов осуществляют в твердой фазе в смесительном оборудовании от 1 до 20 минут, предпочтительно от 2 до 10 минут при температуре от 10 до 50°С, предпочтительно от 20 до 40°С.

Кроме того, предпочтительно предварительную композицию компаундируют в расплаве, предпочтительно в экструдере, при температуре от 190 до 240°С, предпочтительно от 200 до 230оС.

В одном из вариантов способа, композиция может включать от более чем 0 до 2,0 мас.% различных добавок в качестве компонента (D): стабилизаторов, пигментов, антиоксидантов, термостабилизаторов, смазок, процессинговых добавок, пигментов, красителей и/или других добавок, в частности, антиоксидантов, термостабилизаторов, стабилизаторов, их смесей.

В зависимости от технологических возможностей экструзионной линии, наличия достаточного количества дозирующих устройств, часть компонентов может быть исключена из состава приготавливаемой сухой смеси и дозироваться в экструдер отдельно специальными дозирующими устройствами в соответствующих пропорциях.

При этом предпочтительно использовать полимерные компоненты (А), (В) и (С) в гранулированной форме.

Настоящее изобретение также относится к применению, указанных композиций, для изготовления изделий с помощью 3D-печати методом послойного наплавления или с помощью литья под давлением.

В предпочтительном варианте изделие может быть изготовлено с помощью литья под давлением.

В другом предпочтительном варианте изделие может быть изготовлено с помощью 3D-печати методом послойного наплавления.

Полученное изделие, в одном из предпочтительных вариантов характеризуется сопротивлением материала деформации, выраженном в значениях модуля упругости при изгибе до 570 МПа, определяемого по ASTM D 790, вид испытания - трехточечный изгиб, скорость испытания - 1,3 мм/мин.

В другом из предпочтительных вариантов, полученное изделие характеризуется сопротивлением материала деформации, выраженном в значениях модуля упругости при изгибе от 690 до 960 Мпа, определяемого по ASTM D 790, вид испытания - трехточечный изгиб, скорость испытания - 1,3 мм/мин.

В то же время в другом из предпочтительных вариантов, полученное изделие характеризуется стойкостью к удару, выраженной в ударной вязкости по Изоду с надрезом при 23°С и минус 10°С, определенной по методике ASTM D 256, тип испытания А, составляющей, до 580 Дж/м.

В другом из предпочтительных вариантов полученное изделие характеризуется стойкостью к удару, выраженной в ударной вязкости по Изоду с надрезом при 23°С и минус 10°С, определенной по методике ASTM D 256, тип испытания А, составляющей до 720 Дж/м.

Настоящее изобретение также относится к изделию, содержащему, указанную выше композицию.

В предпочтительном варианте изделие, может быть изготовлено с помощью литья под давлением.

В другом предпочтительном варианте изделие, может быть изготовлено с помощью 3D-печати методом послойного наплавления.

Полученное изделие, в одном из предпочтительных вариантов характеризуется сопротивлением материала деформации, выраженном в значениях модуля упругости при изгибе до 570 МПа, определяемого по ASTM D 790, вид испытания - трехточечный изгиб, скорость испытания - 1,3 мм/мин.

В другом из предпочтительных вариантов, полученное изделие характеризуется сопротивлением материала деформации, выраженном в значениях модуля упругости при изгибе от 690 до 960 МПа, определяемого по ASTM D 790, вид испытания - трехточечный изгиб, скорость испытания - 1,3 мм/мин.

В то же в время в другом из предпочтительных вариантов, полученное изделие характеризуется стойкостью к удару, выраженной в ударной вязкости по Изоду с надрезом при 23°С и минус 10°С, определенной по методике ASTM D 256, тип испытания А, составляющей до 580 Дж/м.

В другом из предпочтительных вариантов, полученное изделие характеризуется стойкостью к удару, выраженной в ударной вязкости по Изоду с надрезом при 23°С и минус 10°С, определенной по методике ASTM D 256, тип испытания А, составляющей до 720 Дж/м.

3D-печать может осуществляться на принтерах различной конструкции, присутствующих на рынке (MZ3D-360, Prusa i3 steel, FLASHFORGE - INVENTOR) при следующих условиях: диаметр сопла составлял 0,4, заполнение 25%, толщина стенки 4 мм, толщина слоя 0,2 мм, трубка термобарьера с тефлоновым вкладышем адгезионный клей - Picaso3D, температура экструдера 190-220°С (подбирались оптимальные режимы печати для каждого образца).

Изделия, полученные с помощью 3D-печати, благодаря своему конструкционному разнообразию и возможностям 3D-моделирования могут использоваться в различных сферах, в частности, в машино- и приборостроении, инженерной и промышленной отраслях для быстрой печати пробных деталей и тестирования изделий перед серийным выпуском. Части механизмов и конструкций, корпуса электронных и механических устройств, детали для ремонта, медицинские импланты, сувениры - это не исчерпывающий список изделий, которые могут быть получены с помощью 3D-печати.

Изобретение будет далее пояснено примерами, которые приведены для иллюстрации настоящего изобретения и не призваны ограничить его объем.

Примеры

Методы испытаний

Определение показателя текучести расплава при температуре 230°С и нагрузке 2,16 кг выполнялось по методике ASTM D 1238-04С.

Образцы для физико-механических испытаний изготавливались методом литья под давлением согласно методике ASTM D 4101.

Режимы литья на термопласт-автомате производства фирмы Engel Victory 200/50 следующие:

- объем впрыска - 31 см3;

- точка перехода - 3,5 см3;

- температура по зонам - 230-230-225-220°С;

- температура формы - 35°С;

- скорость дозирования - 0,06 м/с;

- скорость впрыска -100 см3/с;

- давление впрыска - 800 бар;

- давление скоростное - 50 бар;

- давление подпора - 400 бар;

- время выдержки под давлением - 20 с;

- время охлаждения - 30 с.

Определение ударной вязкости по Изоду с надрезом при температуре 23°С и минус 10°С выполнялось по методике ASTM D 256 (тип испытания А).

Определение модуля упругости при изгибе выполнялось по ASTM D 790, вид испытания - трехточечный изгиб, скорость испытания - 1,3 мм/мин.

Определение усадки при формовании композиций производилось по методике ASTM D 955, с использованием стандартных образцов в виде брусков с размерами 12,7×127×3,2 мм, изготовленных методом литья под давлением.

Определение энтальпии плавления (ΔHпл) полимеров осуществляли методом дифференциальной сканирующей калориметрии по ИСО 11357-3 «Пластмассы – Дифференциальная сканирующая калориметрия. Часть 3 – Определение температуры и энтальпии плавления и кристаллизации» – в инертной атмосфере при скорости нагрева/охлаждения 10°С/мин.

Оценка технологичности композиций в процессе 3D-печати проводилась качественным методом. Из композиций были изготовлены филаменты диаметром 1,75 мм. Условия изготовления филаментов (температура расплава, охлаждения) подбирались для каждой композиции для обеспечения получения нити с овальностью (разница между радиусами сечения филамента) не более 0,15 мм. При этом для ненаполненных композиций предпочтительно применение фильеры диаметром 3 мм, а для наполненных – диаметром 2 мм.

Полученные филаменты далее использовались для изготовления тестового образца с помощью 3D-принтера FLASHFORGE – INVENTOR при следующих условиях: диаметр сопла составлял 0,4, заполнение 25%, толщина стенки 4 мм, толщина слоя 0,2 мм, трубка термобарьера с тефлоновым вкладышем адгезионный клей – Picaso3D, температура экструдера 190-220°С (подбирались оптимальные режимы печати для каждого образца). На фигуре 1 приведены внешний вид и размеры (мм) тестового образца для оценки технологичности полипропиленовых композиций в 3D-печати.

В процессе печати стандартных образцов для физико-механических испытаний проводилась качественная оценка технологичности материалов со следующей шкалой оценок: +++ низкая усадка и коробление, хорошая межслоевая адгезия; ++ приемлемый уровень усадки, коробления и межслоевой адгезии; + высокая усадка и коробление.

Используемые в примерах компоненты:

В качестве кристаллического изотактического гомополимера пропилена (А) использовали:

PPH270FF/3 производства ООО «Томскнефтехим», (ПТР 230°С/2,16 кг = 27 г/10 мин);

PPH030GP производства ООО «Томскнефтехим», (ПТР 230°С/2,16 кг=3,0 г/10 мин);

Для проведения сравнительных экспериментов и подтверждения необходимости использования композиции изотактического гомополимера пропилена, использовали блоксополимер пропилена с этиленом:

PPI 122 IM производства ООО "ЗапСибНефтехим", (ПТР 230оС/2,16 кг=13 г/10 мин);

В качестве первого сополимера этилена (В) использовали термопластичный эластомер Engage 8452 - сополимер этилена и октена, производитель Dow Chemical, содержание октена-1 составляет 35 мас.%, плотность - 0,875 г/см3, ΔHпл=66,32 Дж/г.

В качестве второго сополимера этилена с α-олефинами (С) использовали Daelim XP 9400 - металлоценовый ЛПЭНП, ПТР190оС/2,16 кг 3,7 г/10 мин, содержание гексена-1 составляет 10 мас.%, плотность 0,915 г/см3, ΔHпл=113,9 Дж/г

В качестве наполнителей использовали:

Стекловолокно молотое Formula Carbon MEF-13-500 (размер волокон d=13 мкм l=25 мкм);

Стекловолокно молотое Lanxess GF MF7904 (размер волокон d=14 мкм l=50 мкм);

Тальк Steamic Т1СА (размер частиц D50=2 мкм).

Примеры 1-11 Получение композиции из основных компонентов

Пример 1

В лопастном смесителе готовят предварительную смесь согласно рецептуре композиции, приведенной в табл. 1. Смешивание полимерных компонентов производят в течение времени от 2 до 10 минут при комнатной температуре. Полученную смесь далее перерабатывают в двухшнековом экструдере Coperion ZSK26 Mc18 при максимальной температуре по зонам цилиндра 210°С и числе оборотов шнеков 600 мин-1. Полученный на линии данного экструдера гранулят далее используют для определения значений ПТР230°С/2,16 кг термодинамических свойств методом дифференциальной сканирующей калориметрии и для получения образцов методом литья под давлением для последующих физико-механических испытаний.

Результаты испытаний полученной композиции приведены в табл. 1 и 2. Ключевые свойства полученной композиции: показатель текучести расплава (ПТР230°С/2,16 кг) составляет 9,4 г/10 мин; энтальпия плавления 52,7 Дж/г; усадка при литье при выдержке изделия в течение 2 часов равна 0,4%; усадка при литье при выдержке изделия в течение 24 часов равна 0,4%, модуль упругости при изгибе равен 570 МПа, ударная вязкость по Изоду с/н при+23°С составляет 580 Дж/м.

Пример 2

Осуществляют согласно Примеру 1, за исключением увеличения содержания кристаллического изотактического полипропилена PPH 270 FF до 40 мас.%, отсутствия в рецептуре дополнительных добавок и использования других соотношений компонентов Engage 8452 и Daelim XP 9400 согласно общей рецептуре, приведенной в табл. 1.

Ключевые свойства полученной композиции приведены в таблицах 1 и 2.

Пример 3

Осуществляют согласно Примеру 1, за исключением снижения содержания кристаллического изотактического полипропилена PPH 270 FF до 30 мас.% и использования эластомера Engage 8452 в количестве 37 мас.%.

Ключевые свойства полученной композиции приведены в таблицах 1 и 2.

Пример 4

Осуществляют согласно Примеру 1, за исключением уменьшения содержания кристаллического изотактического полипропилена PPH 270 FF до 30 мас.% и использования иного соотношения компонентов Engage 8452 и Daelim XP 9400 согласно рецептуре, приведенной в табл. 1.

Пример 5

Осуществляют согласно Примеру 1, за исключением увеличения содержания кристаллического изотактического полипропилена PPH 270 FF до 35 мас.% и PP H030 GP до 15 мас.%, использования иного соотношения компонентов Engage 8452 и Daelim XP 9400 согласно рецептуре, приведенной в табл. 1.

Пример 6 (сравнительный)

Осуществляют согласно Примеру 1 за исключением изменения соотношения компонентов Engage 8452 и Daelim XP 9400 согласно рецептуре, приведенной в табл. 1.

Результаты испытаний композиции приведены в табл. 1 и 2. Ключевые свойства полученной композиции: показатель текучести расплава (ПТР230°С/2,16 кг) составляет 11,3 г/10 мин; энтальпия плавления 62,0 Дж/г; усадка при литье при выдержке изделия в течение 2 часов равна 0,5%; усадка при литье при выдержке изделия в течение 24 часов равна 0,5%, модуль упругости при изгибе равен 550 МПа, ударная вязкость по Изоду с/н при+23°С - 660 Дж/м

Пример 7 (сравнительный)

Осуществляют согласно Примеру 1, за исключением повышенного содержания в композиции компонентов Engage 8452 и Daelim XP 9400 согласно рецептуре, приведенной в табл. 1.

Результаты испытаний композиции приведены в табл. 1 и 2. Ключевые свойства полученной композиции: показатель текучести расплава (ПТР230°С/2,16 кг) составляет 10,7 г/10 мин; энтальпия плавления 63,2 Дж/г; усадка при литье при выдержке изделия в течение 2 часов равна 0,5%; усадка при литье при выдержке изделия в течение 24 часов равна 0,6% модуль упругости при изгибе равен 390 МПа, ударная вязкость по Изоду с/н при+23°С - 500 Дж/м.

Пример 8 (сравнительный)

Осуществляют согласно Примеру 1, за исключением повышенного до 50 мас.% содержания в составе композиции компонента Engage 8452 и исключения из состава компонента Daelim XP 9400 согласно рецептуре, приведенной в табл. 1.

Результаты испытаний композиции приведены в табл. 1 и 2. Ключевые свойства полученной композиции: показатель текучести расплава (ПТР230°С/2,16 кг) составляет 10,2 г/10 мин; энтальпия плавления 55,3 Дж/г; усадка при литье при выдержке изделия в течение 2 часов равна 0,8%; усадка при литье при выдержке изделия в течение 24 часов равна 0,8% модуль упругости при изгибе равен 220 МПа, ударная вязкость по Изоду с/н при +23°С - 725 Дж/м.

Пример 9 (сравнительный)

Осуществляют согласно Примеру 1 за исключением повышенного до 37 мас.% содержания в составе композиции компонента Engage 8452 и исключения из состава компонента Daelim XP 9400 согласно рецептуре, приведенной в табл. 1.

Результаты испытаний композиции приведены в табл. 1. Ключевые свойства полученной композиции: показатель текучести расплава (ПТР230°С/2,16 кг) составляет 11,4 г/10 мин; энтальпия плавления 71,0 Дж/г; усадка при литье при выдержке изделия в течение 2 часов равна 0,8%; усадка при литье при выдержке изделия в течение 24 часов равна 0,8%.

Пример 10 (сравнительный)

Осуществляют согласно Примеру 1, за исключением содержания Daelim XP 9400 22,5 мас.% и исключения из состава композиции компонента Engage 8452 согласно рецептуре, приведенной в табл. 1.

Результаты испытаний композиции приведены в табл. 1. Ключевые свойства полученной композиции: показатель текучести расплава (ПТР230°С/2,16 кг) составляет 13,8 г/10 мин; энтальпия плавления 110,5 Дж/г; усадка при литье при выдержке изделия в течение 2 часов равна 1,8%; усадка при литье при выдержке изделия в течение 24 часов равна 1,9%.

Пример 11 (сравнительный)

Осуществляют согласно Примеру 1 за исключением содержания Daelim XP 9400 32,5 мас.% и исключения из состава композиции компонента Engage 8452 согласно рецептуре, приведенной в табл. 1.

Результаты испытаний композиции приведены в табл. 1. Ключевые свойства полученной композиции: показатель текучести расплава (ПТР230°С/2,16 кг) составляет 11,8 г/10 мин; энтальпия плавления 98,2 Дж/г; усадка при литье при выдержке изделия в течение 2 часов равна 1,8%; усадка при литье при выдержке изделия в течение 24 часов равна 1,9%.

Пример 12. Сравнительный

Осуществляют согласно Примеру 1, за исключением содержания Daelim XP 9400 37,0 мас.% и исключения из состава композиции компонента Engage 8452 согласно рецептуре, приведенной в табл. 1.

Результаты испытаний композиции приведены в табл. 1. Ключевые свойства полученной композиции: показатель текучести расплава (ПТР230°С/2,16 кг) составляет 11,4 г/10 мин; энтальпия плавления 108,1 Дж/г; усадка при литье при выдержке изделия в течение 2 часов равна 1,7%; усадка при литье при выдержке изделия в течение 24 часов равна 1,8%.

Примеры 13-21. Получение композиций с использованием наполнителей

Пример 13

Для изготовления наполненных композиций в качестве полимерной основы использовалась смесь полимеров, имеющая состав, соответствующий составу композиции по Примеру 1.

В лопастном смесителе готовят предварительную смесь согласно рецептуре композиции по примеру 1, приведенной в табл. 1. Смешивание полимерных компонентов производят в течение времени от 2 до 10 минут при комнатной температуре. Полученную смесь далее подают в основной дозатор двухшнекового экструдера Coperion ZSK26 Mc18, а используемое в качестве наполнителя стекловолокно Formula Carbon MEF-13-500 вводят в расплав полимеров через дозатор бокового ввода, расположенного в 4 обогреваемой зоне цилиндра экструдера, в весовом соотношении, обеспечивающем содержание наполнителя в композиции 20 мас.%, согласно рецептурам, приведенным в табл. 2. Компаундирование проводят при максимальной температуре по зонам цилиндра 220°С и числе оборотов шнеков до 600 мин-1. Полученный на линии данного экструдера гранулят далее используют для определения значений ПТР230 оС/2,16 кг и для получения образцов методом литья под давлением для последующих физико-механических испытаний.

Результаты испытаний полученной композиции приведены в табл. 2. Ключевые свойства полученной композиции: показатель текучести расплава (ПТР230°С/2,16 кг) составляет 9,0 г/10 мин; усадка при литье при выдержке изделия в течение 2 часов равна 0,55%; усадка при литье при выдержке изделия в течение 24 часов равна 0,56%, модуль упругости при изгибе равен 690 МПа; ударная вязкость по Изоду с/н при +23°С - 220 Дж/м.

Пример 14

Осуществляют согласно Примеру 12 за исключением того, что в качестве наполнителя используется тальк Steamic Т1СА в количестве 20 мас.%.

Ключевые свойства полученной композиции: показатель текучести расплава (ПТР230°С/2,16 кг) составляет 9,0 г/10 мин; усадка при литье при выдержке изделия в течение 2 часов равна 0,45%; усадка при литье при выдержке изделия в течение 24 часов равна 0,51%; модуль упругости при изгибе равен 960 МПа; ударная вязкость по Изоду с/н при+23°С - 680 Дж/м.

Пример 15

Осуществляют согласно Примеру 12 за исключением того, что в качестве наполнителя используется стекловолокно Lanxess GF MF7904 в количестве 20 мас.%.

Ключевые свойства полученной композиции: показатель текучести расплава (ПТР230°С/2,16 кг) составляет 11,0 г/10 мин; усадка при литье при выдержке изделия в течение 2 часов равна 0,49%; усадка при литье при выдержке изделия в течение 24 часов равна 0,53%; модуль упругости при изгибе равен 775 МПа; ударная вязкость по Изоду с/н при +23°С - 240 Дж/м.

Пример 16

Осуществляют согласно Примеру 12 за исключением того, что в качестве наполнителя используется тальк Steamic Т1СА в количестве 10 мас.%.

Ключевые свойства полученной композиции: показатель текучести расплава (ПТР230°С/2,16 кг) составляет 10,0 г/10 мин; усадка при литье при выдержке изделия в течение 2 часов равна 0,43%; усадка при литье при выдержке изделия в течение 24 часов равна 0,47%; модуль упругости при изгибе равен 750 МПа; ударная вязкость по Изоду с/н при +23°С - 720 Дж/м.

Пример 17

Осуществляют согласно Примеру 12 за исключением того, что в качестве наполнителя используется стекловолокно Lanxess GF MF7904 в количестве 30 мас.ч., используется более низкое содержание смеси кристаллического изотактического полипропилена PPH 270 FF и PP H030 GP, иное соотношение компонентов Daelim XP9400 и Engage 8452, а также отсутствует добавка Irganox B225.

Ключевые свойства полученной композиции приведены в табл. 1 и 2.

Пример 18

Осуществляют согласно Примеру 12 за исключением того, что в качестве наполнителя используется стекловолокно Formula Carbon MEF-13-500 в количестве 5 мас.%, используется более высокое содержание смеси кристаллического изотактического полипропилена PPH 270 FF и PP H030 GP, иное соотношение компонентов Daelim XP9400 и Engage 8452, а также отсутствует добавка Irganox B225.

Ключевые свойства полученной композиции приведены в табл. 1 и 2.

Пример 19

Осуществляют согласно Примеру 12 за исключением того, что в качестве наполнителя используется стекловолокно Lanxess GF MF7904 в количестве 10 мас.%, используется более высокое содержание смеси кристаллического изотактического полипропилена PPH 270 FF и PP H030 GP, иное соотношение компонентов Daelim XP9400 и Engage 8452, а также отсутствует добавка Irganox B225 и используется большее количество совмещающего агента Bondyram 1101, согласно рецептуре представленной в таблице 1.

Ключевые свойства полученной композиции приведены в табл. 1 и 2.

Пример 20 (сравнительный)

Осуществляют согласно Примеру 12 за исключением того, что в качестве полимерной основы используется блок-сополимер пропилена с этиленом марки PPI 122 IM, а в качестве наполнителя используется стекловолокно Lanxess GF MF7904 в количестве 20 мас.%.

Ключевые свойства полученной композиции: показатель текучести расплава (ПТР230°С/2,16 кг) составляет 16,0 г/10 мин; усадка при литье при выдержке изделия в течение 2 часов равна 0,77%; усадка при литье при выдержке изделия в течение 24 часов равна 0,81%; модуль упругости при изгибе равен 1870 МПа; ударная вязкость по Изоду с/н при +23°С - 46 Дж/м.

Пример 21 (сравнительный)

Осуществляют согласно Примеру 12 за исключением того, что в качестве полимерной основы используется блок-сополимер пропилена с этиленом марки PPI 122 IM, а в качестве наполнителя используется стекловолокно Formula Carbon MEF-13-500 в количестве 20 мас.%. Ключевые свойства полученной композиции: показатель текучести расплава (ПТР230°С/2,16 кг) составляет 15,0 г/10 мин; усадка при литье при выдержке изделия в течение 2 часов равна 0,87%; усадка при литье при выдержке изделия в течение 24 часов равна 1,14%; модуль упругости при изгибе равен 1530 МПа; ударная вязкость по Изоду с/н при +23°С - 40 Дж/м.

1) Δ Hпл Engage 8452=66,32 Дж/г;

2) Δ Hпл DaelimXP9400=113,9 Дж/г.

1)качественная оценка:+++низкая усадка и коробление, хорошая межслоевая адгезия;++приемлемый уровень усадки, коробления и межслоевой адгезии;+высокая усадка и коробление; н/д - нет данных.

Как следует из приведенных экспериментальных данных, заявляемая композиция (Пример 1) обладает наименьшей энтальпией плавления, что свидетельствует о низкой степени кристалличности полимеров, входящих в ее состав, и обеспечивает хорошую технологичность в 3D-печати методом послойного наплавления.

При этом снижение энтальпии плавления композиции обеспечивается снижением степени кристалличности каждого компонента смеси, что подтверждается снижением доли закристаллизованной части как Daelim XP9400, так и Engage 8452, вычисленной путем отнесения экспериментально определенной энтальпии плавления каждого компонента к расчетному значению, полученному с учетом содержания компонента в композиции и энтальпии плавления этого компонента. На фиг. 2 хорошо видно изменение относительной интенсивности площадей пиков плавления компонентов Daelim XP9400 и Engage 8452 в композиции по Примеру 1 в сравнении с плавлением этих же компонентов в составе их бинарных смесей с полипропиленом на фиг. 3 и 4 (Примеры 10 и 9).

Композиция отличается относительно низким модулем упругости при изгибе и высокой ударопрочностью, что позволяет использовать ее в изготовлении гибких и стойких к удару изделий.

Образцы сравнения с другим соотношением сополимеров этилена Daelim XP9400 и Engage 8452 и с повышенным содержанием одного из компонентов в композиции относительно заявляемого состава (Примеры 6 и 7) обладают более высокой энтальпией плавления, связанной с избыточным количеством линейного полиэтилена Daelim XP9400: в этом случае эластомерный Engage 8452 при смешении полностью растворяется в линейном полиэтилене, теряя способность кристаллизоваться (его энтальпия плавления равна нулю, что хорошо видно на фиг. 5, но при этом часть Daelim XP9400 сохраняет способность к кристаллизации и доля закристаллизованного Daelim XP9400 существенно увеличивается, давая вклад в общее повышение энтальпии плавления композиции.

Сравнительные Примеры 9 - 12 демонстрируют невозможность существенного снижения энтальпии плавления композиции при использовании только какого-либо одного сополимера этилена в приемлемых диапазонах концентраций. При повышении дозировки Engage 8452 до 50 мас.% в Примере 8 достигается заметное снижение энтальпии плавления композиции, однако при этом модуль упругости композиции снижается до 220 МПа, что ограничивает область ее применения и делает непригодной для применения в 3D-печати в связи с сильной деформацией мягких филаментов при загрузке в принтер.

Наполненные композиции по изобретению (Примеры 13 - 21) также показали хорошую технологичность. При этом стеклонаполненные варианты композиции (Примеры 13 и 15) обеспечивают более высокий уровень межслоевой адгезии. Тальконаполненный вариант композиции с 20 мас.%, талька продемонстрировал лучший комплекс физико-механических характеристик - повышенный модуль упругости и высокую стойкость к удару. Образцы сравнения, изготовленные с использованием в качестве полимерной основы блоксополимера пропилена с этиленом (Примеры 20 и 21), показали высокие значения усадки литьевых образцов, что закономерно привело к высокому уровню усадки напечатанных изделий и сильному их короблению.

На фиг. 6 - 8 приведены примеры изделий, напечатанных из композиций по изобретению на принтерах различной конструкции, присутствующих на рынке MZ3D-360, Prusa i3 steel, FLASHFORGE - INVENTOR. На фиг. 6. изделие, напечатанное из композиции по примеру 15 с добавлением в качестве пигмента 1 мас.% технического углерода. На фиг. 7. изделие, напечатанное из композиции по примеру 14 с добавлением в качестве пигмента 1 мас.% технического углерода. На фиг. 8. изделия, напечатанные из композиции по примеру 1 с добавлением в качестве пигмента 0,6 мас.% диоксида титана.

Настоящее изобретение относится к полимерной композиции для получения литых или 3D-изделий, а также к способу ее получения. Указанная композиция содержит от 40 до 50 мас.% (А) кристаллического изотактического гомополимера пропилена; от 27 до 37 мас.% (В) первого сополимера этилена с α-олефином, содержащим от 4 до 10 атомов углерода, и характеризующегося плотностью от 0,855 до 0,890 г/см3; от 17 до 23 мас.% (С) второго сополимера этилена с α-олефином, содержащим от 3 до 8 атомов углерода, и характеризующегося плотностью от 0,910 до 0,927 г/см3. Энтальпия плавления композиции, определенная методом дифференциальной сканирующей калориметрии, составляет не более 60 Дж/г. Композиции обеспечивают улучшенный баланс технологических (пониженная усадка изделия, отсутствие коробления) и эксплуатационных (прочностные характеристики) свойств. 4 н. и 29 з.п. ф-лы, 8 ил., 2 табл., 5 пр.

1. Полимерная композиция для получения литых или 3D-изделий, содержащая по отношению к общей массе композиции следующие полимерные компоненты:

(А) от 40 до 50 мас.% кристаллического изотактического гомополимера пропилена;

(В) от 27 до 37 мас.% первого сополимера этилена с α-олефином, содержащим от 4 до 10 атомов углерода, и характеризующегося плотностью от 0,855 до 0,890 г/см3;

(С) от 17 до 23 мас.% второго сополимера этилена с α-олефином, содержащим от 3 до 8 атомов углерода, и характеризующегося плотностью от 0,910 до 0,927 г/см3;

и характеризующаяся энтальпией плавления, определенной методом дифференциальной сканирующей калориметрии, составляющей не более 60 Дж/г.

2. Композиция по п.1, где содержание (В) первого сополимера этилена с α-олефином, содержащим от 4 до 10 атомов углерода, составляет от 30 до 35 мас.% по отношению к общей массе композиции.

3. Композиция по п.1, где содержание (С) второго сополимера этилена с α-олефином, содержащим от 3 до 8 атомов углерода, составляет от 20 до 22,5 мас.% по отношению к общей массе композиции.

4. Композиция по п.1, где в качестве (А) кристаллического изотактического гомополимера пропилена используют полипропилен, характеризующийся значением показателя текучести расплава - ПТР230°С/2,16кг от 20 до 45 г/10 мин, предпочтительно от 25 до 35 г/10 мин, определяемым по методике ASTM D 1238-04С.

5. Композиция по п.1, где в качестве (А) кристаллического изотактического гомополимера пропилена используют смесь изотактических гомополимеров пропилена, характеризующихся значением ПТР230°С/2,16кг от 2 до 50 г/10 мин в таком соотношении, что ПТР230°С/2,16кг смеси этих полипропиленов составляет от 20 до 45 г/10 мин, предпочтительно от 25 до 35 г/10 мин, определяемым по методике ASTM D 1238-04С.

6. Композиция по п.1, где в качестве (В) первого сополимера этилена с α-олефином, содержащим от 4 до 10 атомов углерода, используют сополимер этилена с октеном-1.

7. Композиция по п.6, где в качестве сополимера этилена с октеном-1 используют эластомерный статистический сополимер с содержанием октена-1 от 30 до 40 мас.%, предпочтительно от 35 до 40 мас.% по отношению к общей массе первого сополимера.

8. Композиция по п. 1, где в качестве (В) первого сополимера этилена с α-олефином используют сополимер, характеризующийся значением плотности от 0,857 до 0,880 г/см3.

9. Композиция по п. 1, где в качестве (В) первого сополимера этилена с α-олефином, содержащим от 4 до 10 атомов углерода, используют сополимер, характеризующийся ПТР190°С/2,16кг от 1 до 30 г/10 мин, определяемым по методике ASTM D 1238-04С.

10. Композиция по п. 1, где в качестве (С) второго сополимера этилена с α-олефином, содержащим от 3 до 8 атомов углерода, используют линейный полиэтилен низкой плотности - ЛПЭНП.

11. Композиция по п. 10, где в качестве (С) второго сополимера этилена с α-олефином используют сополимер этилена с гексеном-1.

12. Композиция по п. 11, где в качестве (С) второго сополимера этилена с α-олефином используют ЛПЭНП, в котором содержание гексена-1 составляет от 2,5 до 8 мас.%, предпочтительно от 3 до 6 мас.%, наиболее предпочтительно от 3,5 до 5 мас.% по отношению к общей массе второго сополимера.

13. Композиция по п. 1, где в качестве (С) второго сополимера этилена с α-олефином используют сополимер, характеризующийся значением плотности от 0,918 до 0,922 г/см3.

14. Композиция по п. 1, где в качестве (С) второго сополимера этилена с α-олефином используют сополимер, характеризующийся ПТР190°С/2,16кг от 1 до 10 г/10 мин, определяемым по методике ASTM D 1238-04С.

15. Композиция по п. 14, где в качестве (С) второго сополимера этилена с α-олефином используют сополимер, характеризующийся ПТР190°С/2,16кг от 2 до 5 г/10 мин, определяемым по методике ASTM D 1238-04С.

16. Композиция по п. 1, где компоненты (В) и (С) используют при таком массовом соотношении друг по отношению к другу, при котором энтальпии плавления компонентов (В) и (С), определенные методом дифференциальной сканирующей калориметрии, составляют: для компонента (В) не более 10 %, предпочтительно не более 7 %, а для компонента (С) – не более 55 %, предпочтительно не более 50 % от величин энтальпий плавления компонентов, теоретически вычисленных в соответствии с фактическим составом композиции.

17. Композиция по п. 1, дополнительно содержащая компонент (D), представляющий собой различные добавки в количестве от более чем 0 до 2,0 мас.% по отношению к общей массе композиции.

18. Композиция по п. 17, где различные добавки представляют собой стабилизаторы, пигменты, антиоксиданты, термостабилизаторы, смазки, процессинговые добавки, пигменты, красители или их смеси.

19. Композиция, по любому из пп. 1-18, где энтальпия плавления композиции, определенная методом дифференциальной сканирующей калориметрии, составляет не более 55 Дж/г.

20. Способ получения полимерной композиции по любому из пп. 1-19, который включает смешение компонентов, взятых в следующих количествах по отношению к общей массе полимерной композиции:

(А) от 40 до 50 мас.% кристаллического изотактического гомополимера пропилена;

(В) от 27 до 37 мас.% первого сополимера этилена с α-олефином, содержащим от 4 до 10 атомов углерода и характеризующимся плотностью от 0,855 до 0,890 г/см3;

(С) от 17 до 23 мас.% второго сополимера этилена с α-олефином, содержащим от 3 до 8 атомов углерода и характеризующимся плотностью от 0,910 до 0,927 г/см3;

с получением предварительной композиции компонентов (А), (В), (С), и последующим компаундированием указанной композиции в расплаве, с получением композиции, характеризующейся энтальпией плавления, определенной методом дифференциальной сканирующей калориметрии, составляющей не более 60 Дж/г.

21. Способ по п. 20, где энтальпия плавления композиции, определенная методом дифференциальной сканирующей калориметрии, составляет не более 55 Дж/г.

22. Способ по п. 20, где смешение компонентов осуществляют в твердой фазе в смесительном оборудовании от 1 до 20 минут, предпочтительно от 2 до 10 минут при температуре от 10 до 50°С, предпочтительно от 20 до 40°С.

23. Способ по п. 20, где предварительную композицию компаундируют в расплаве, предпочтительно в экструдере, при температуре от 190 до 240°С, предпочтительно от 200 до 230°С.

24. Применение композиции по любому из пп. 1-19 для изготовления изделий с помощью 3D-печати методом послойного наплавления или с помощью литья под давлением.

25. Применение по п. 24, в котором изделие изготовлено с помощью литья под давлением.

26. Применение по п. 24, в котором изделие изготовлено с помощью 3D-печати методом послойного наплавления.

27. Применение по п. 24, в котором изделие, изготовленное из композиции по любому из пп. 1-19, характеризуется сопротивлением материала деформации, выраженным в значениях модуля упругости при изгибе до 570 МПа, определяемого по ASTM D 790, вид испытания - трёхточечный изгиб, скорость испытания - 1,3 мм/мин.

28. Применение по п. 24, в котором изделие, изготовленное из композиции по любому из пп. 1-19, характеризуется стойкостью к удару, выраженной в ударной вязкости по Изоду с надрезом при 23°С и минус 10°С, определенной по методике ASTM D 256, тип испытания А, составляющей до 580 Дж/м.

29. Изделие, содержащее композицию по любому из пп. 1-19.

30. Изделие по п. 29, которое изготовлено с помощью литья под давлением.

31. Изделие по п. 29, которое изготовлено с помощью 3D-печати методом послойного наплавления.

32. Изделие по п. 29, которое содержит композицию по любому из пп. 1-19, характеризуется сопротивлением материала деформации, выраженным в значениях модуля упругости при изгибе до 570 МПа, определяемого по ASTM D 790, вид испытания - трёхточечный изгиб, скорость испытания - 1,3 мм/мин.

33. Изделие по п. 29, которое содержит композицию по любому из пп. 1-19, характеризуется стойкостью к удару, выраженной в ударной вязкости по Изоду с надрезом при 23°С и минус 10°С, определенной по методике ASTM D 256, тип испытания А, составляющей до 580 Дж/м.

| EA 202191408 A1, 16.08.2021 | |||

| КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИПРОПИЛЕНА С УЛУЧШЕННОЙ ПРОЗРАЧНОСТЬЮ, УДАРНОЙ ВЯЗКОСТЬЮ И ЖЕСТКОСТЬЮ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ЛИТЬЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ ТАКОЙ КОМПОЗИЦИИ И ИЗДЕЛИЯ, ИЗГОТОВЛЕННЫЕ ИЗ НЕЕ | 2018 |

|

RU2770368C1 |

| CN 104592626 A, 06.05.2015 | |||

| Чан Ван Кыонг, Чалая Н.М., Осипчик В.С | |||

| "Композиционные материалы на основе смеси полипропилена и полиолефинового эластомера, наполненные полыми стеклянными микросферами", Успехи в химии и химической технологии, т.XXXIV, 7, 2020, c | |||

| Аппарат для испытания прессованных хлебопекарных дрожжей | 1921 |

|

SU117A1 |

| Ищенко Н.Я., | |||

Авторы

Даты

2024-03-14—Публикация

2022-07-28—Подача