Изобретение относится к области порошковой металлургии и, в частности, может быть использовано при изготовлении заготовок деталей из порошкового материала с высокими механическими и эксплуатационными свойствами.

Известен способ получения порошкового материала на основе железа с карбидом кремния (заявка №96103230, МПК С22С 33/02, дата публикации заявки: 27.02.1998), включающий смешивание порошков металлов и карбида кремния, прессование и спекание, отличающийся тем, что после предварительного уплотнения порошковой смеси в пресс-форме давлением 15-35 МПа дальнейшее прессование и спекание осуществляют одновременно, пропуская через смесь переменный ток промышленной частоты плотностью 10-35 А/мм2 при давлении 5-15 МПа в течение 3-25 с.

Известен способ получения упрочняемого оксидами композиционного материала на основе железа (патент РФ №2307183, МПК, С22С 1/05, С22С 33/02, опубл. 27.09.2007), при котором смешивают порошок малоустойчивого при деформации оксида железа и порошок стали, легированной элементами, образующими термоустойчивые нанооксиды. Полученную смесь подвергают механическому легированию при интенсивной холодной деформации сдвигом и обжигают. Способ позволяет осуществить механическое легирование стальной матрицы кислородом при меньшей степени холодной деформации, что приводит к сокращению времени технологического процесса.

Одним из наиболее перспективных методов получения изделий с повышенными механическими, физико-химическими и эксплуатационными свойствами, является метод создание новых композиционных материалов воздействием плазмы высокочастотного индукционного (ВЧИ) разряда на исходный порошковый материал с обеспечением получения интерметаллидных композиционных материалов на основе порошковых систем Fe-Al, достижение которого определяется изменением в ходе проведения процесса воздействия, как на температуру обработки, так и на характеристики ионного потока, поступающего из плазмы на поверхность обрабатываемого материала (Абдуллин И.Ш., Желтухин B.C. // Вестник Казанского технолог, ун-та. 2003. №1. С. 172-179), (Абдуллин И.Ш., Желтухин B.C., Кудинов В.В. // Физ. и хим. обработки материалов. 2003. №4 С. 45-51). При воздействии высокочастотной (ВЧ) плазмой пониженного давления в диапазоне давлений Р=1,33-133 Па любое тело, независимо от того, является ли оно проводником, полупроводником или диэлектриком, является дополнительным электродом. В результате чего у его поверхности так же, как и в приэлектродной области ВЧ - емкостного разряда образуется слой положительного заряда (СИЗ) толщиной ~ 10-3 м. Проходя сквозь слой СПЗ и ускоряясь в его электрическом поле, положительные ионы плазмы получают дополнительную энергию до 100 эВ. При столкновении с поверхностью металла ионы передают приобретенную кинетическую энергию и потенциальную энергию рекомбинации поверхностным атомам и частично внедряются в поверхностный слой. Если плазмообразующий газ содержит атомы азота, кислорода или углерода, то в результате диффузионного насыщения поверхностного слоя металла этими элементами увеличивается механические и физико-химические свойства обрабатываемого металла.

Преимущество интерметаллических соединений на основе порошковых систем Fe-Al - в их высокой стойкости к окислению и сульфидной коррозии, при этом их стоимость ниже многих коррозионностойких сталей.

Экспериментальная часть работы по получению интерметаллидных композиционных материалов на основе порошковых систем Fe-Al, воздействием плазмы ВЧИ разряда пониженного давления, реализовалась в цилиндрической разрядной камере из кварца с внутренним диаметром от 10 до 110 мм с помощью трехкольцевого медного водоохлаждаемого индуктора в рабочую зону, которого вводился сосуд подачи порошкового материала с соотношением химических элементов Fe-Al=70:30. Перед воздействием порошок был дегазирован в вакууме при давлении Р=10 Па. Воздействие проводилось на следующих режимах: рабочее давление плазмообразующего газа Р=1,33÷433 Па, частота электромагнитного поля генератора f=1,76-13,56 МГц, потребляемая мощность N=2-18 кВт.

Технической проблемой, на решение которой направлено предлагаемое изобретение является создание порошковых материалов с повышенными механическими, физико-химическими и эксплуатационными свойствами.

Технический результат, на достижение которого направлено предлагаемое изобретение, заключается в получении интерметаллидных композиционных материалов на основе порошковых систем Fe-Al, с высокими прочностными характеристиками заготовок изделий полученных из порошкового материала.

Технический результат достигается тем, что используется способ получения интерметаллидных материалов на основе порошковых систем Fe-Al, включающий приготовление смеси из порошкового материала Fe-Al с соотношением 70:30 в шаровой мельнице в течение 2 часов, с дегазацией в вакууме при давлении Р=10 Па, и с последующим воздействием плазмы ВЧИ разряда пониженного давления в плазмотроне с использованием в качестве плазмообразующего газа аргон, при рабочем давлении плазмообразующего газа Р=1,33÷133 Па, частотой электромагнитного поля генератора f=1,76 и 13,56 МГц, потребляемая мощность N=2-18 кВт, при этом воздействие на порошковый материала Fe-Al осуществляется в сосуде подачи порошкового материала, на который непрерывно воздействуют плазменным потоком с технологическими параметрами привеченными ниже:

Диаметр потока плазмы соответствует выходному диаметру плазмотрона, выполненному из кварцевого стекла.

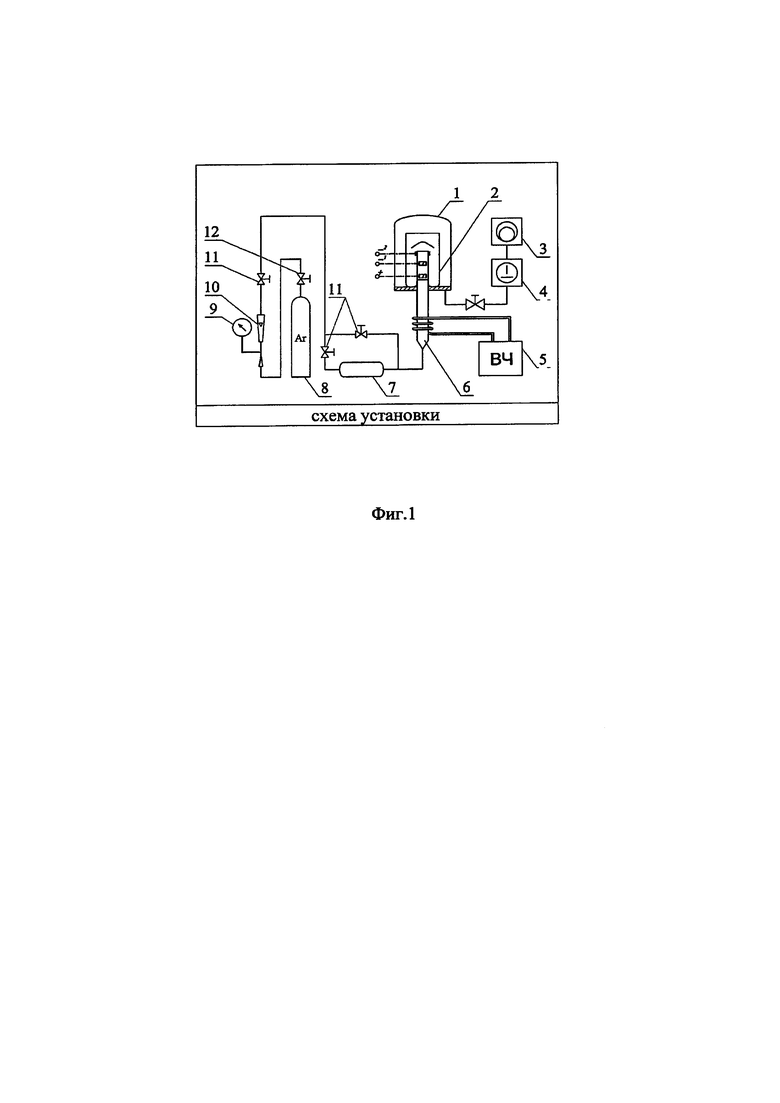

На фиг. 1 представлена экспериментальная плазменная установка ВЧИ разряда пониженного давления - схема установки:

На фиг. 2 представлена дифрактограмма продуктов синтеза смеси из порошкового материала Fe-Al с соотношением 70:30, где: по оси ординат - интенсивность Ip.o рентгенографических отражений, по оси абсцисс - угловой интервал 20 сканирования.

Экспериментальная плазменная установка ВЧИ разряда пониженного давления представленная на фиг. 1 включает: вакуумную камеру 1; стакан-сборник 2; пластинчато-роторный вакуумный насос 3; двухроторный вакуумный насос 4; ВЧ генератор 5; плазмотрон 6; сосуд подачи порошкового материала 7; баллон с аргоном 8; манометр 9, ротаметр 10, натекатель 11, редуктор 12.

Способ получения интерметалидных композиционных материалов на основе порошковых систем Fe-Al осуществляется следующим образом. Приготавливают смесь из порошкового материала Fe-Al с соотношением 70:30 в шаровой мельнице в течение 2-3 часов, с дегазацией в вакуумной камере 1 при давлении Р=10 Па, помещение смеси в сосуд подачи порошкового материала 7 с последующем воздействием плазмы ВЧИ разряда пониженного давления в экспериментальной плазменной установке ВЧИ разряда пониженного давления с использованием в качестве плазмообразующего газа аргон с технологическими параметрами приведенные ниже:

Дифрактограмма исходной смеси Fe-Al=70:30 представляет собой аддитивный профиль двухфазной системы, на которой присутствуют отражения α-Fe и Al кубических модификаций.

Рентгенографический анализ образцов, прошедших обработку, показал, что кроме исходных химических веществ имеют место вновь образованные фазы, а именно: кубическая модификация Al-Fe и моноклинный алюмоферрит Al13-Fe4, кроме рефлексов исходных алюминия и α-Fe уверенно диагностируются интерметаллиды: моноклинный Al13-Fe4, Al-Fe кубической модификации.

Полученные результаты электронной микроскопии указывают, что использование плазмы ВЧИ разряда пониженного давления позволяет получать интерметаллиды на основе порошкового материала, содержащего элементные α-Fe и Al в заданном соотношении, что позволяет получать заготовки изделий с высокими механическими, физико-химическими и эксплуатационным и свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения интерметаллидных композиционных материалов на основе порошковых систем Fe-A1 | 2018 |

|

RU2686194C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА | 2010 |

|

RU2424873C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ | 2011 |

|

RU2460816C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФРАКЦИОНИРОВАННЫХ УЛЬТРАДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2013 |

|

RU2534089C1 |

| СПОСОБ СКЛЕИВАНИЯ МАТЕРИАЛОВ | 2005 |

|

RU2292826C1 |

| ПЛАЗМОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО УЛЬТРАДИСПЕРСНОГО ПОРОШКА | 2012 |

|

RU2492027C1 |

| СПОСОБ ВЫДЕЛКИ НАТУРАЛЬНОЙ КОЖИ | 2008 |

|

RU2378386C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА, В СОСТАВ КОТОРОГО ВХОДИТ СВЕРХВЫСОКОМОЛЕКУЛЯРНОЕ ПОЛИЭТИЛЕНОВОЕ ВОЛОКНО | 2016 |

|

RU2663287C2 |

| СПОСОБ УМЕНЬШЕНИЯ ПОЛЗУЧЕСТИ И УВЕЛИЧЕНИЯ МОДУЛЯ УПРУГОСТИ СВЕРХВЫСОКОМОЛЕКУЛЯРНЫХ ВЫСОКОПРОЧНЫХ ВЫСОКОМОДУЛЬНЫХ ПОЛИЭТИЛЕНОВЫХ ВОЛОКОН | 2011 |

|

RU2467101C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ МЕТАЛЛА ИЛИ МЕТАЛЛИЧЕСКИХ СПЛАВОВ | 2015 |

|

RU2588931C1 |

Изобретение относится к области порошковой металлургии, в частности к получению интерметаллидного материала Fe-Al. Может быть использовано при изготовлении заготовок деталей из порошкового материала с высокими механическими и эксплуатационными свойствами. Из порошкового материала Fе-Al готовят смесь с соотношением 70:30 в шаровой мельнице в течение 2-3 часов с дегазацией в вакууме при давлении Р=10 Па с последующим воздействием плазмы ВЧИ разряда пониженного давления. В качестве плазмообразующего газа используют аргон, путем введения его в сосуд подачи порошкового материала, на который непрерывно при его прохождении через плазмотрон воздействуют плазменным потоком. 1 з.п. ф-лы, 2 ил.

1. Способ получения интерметаллидных материалов на основе порошковых систем Fe-Al, включающий приготовление смеси из порошкового материала Fe-Al с соотношением 70:30 в шаровой мельнице в течение 2-3 часов, с дегазацией в вакууме при давлении Р 10 Па, и с последующим воздействием плазмы высокочастотного индукционного (ВЧИ) разряда пониженного давления в плазмотроне с использованием в качестве плазмообразующего газа аргона, при рабочем давлении плазмообразующего газа Р 1,33÷133 Па, частотой электромагнитного поля генератора f 1,76 и 13,56 МГц, потребляемая мощность N 2-18 кВт, отличающийся тем, что приготовленную смесь помещают в сосуд для подачи порошкового материала, при прохождении которого через плазмотрон осуществляют непрерывное воздействие на порошковый материал Fe-Al плазменным потоком с технологическими параметрами, приведенными ниже:

2. Способ по п. 1, отличающийся тем, что воздействие осуществляют потоком плазмы, диаметр которого соответствует выходному диаметру плазмотрона, выполненному из кварцевого стекла.

| Способ получения интерметаллидных композиционных материалов на основе порошковых систем Fe-A1 | 2018 |

|

RU2686194C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИДОВ ПЕРЕХОДНЫХ МЕТАЛЛОВ | 1993 |

|

RU2032496C1 |

| Переносный станок для обточки пальцев сцепных колес паровоза | 1928 |

|

SU19018A1 |

| АБДУЛЛИН И.Ш., ЖЕЛТУХИН В.С | |||

| Применение ВЧ-плазмы пониженного давления для газонасыщения поверхности металлов | |||

| Вестник Казанского технологического университета, 2003, no | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для воспроизведения изображения на светочувствительной фильме при посредстве промежуточного клише в способе фотоэлектрической передачи изображений на расстояние | 1920 |

|

SU172A1 |

| WO 2001030520 A1, 03.05.2001 | |||

| WO 2002055239 A1, 18.07.2002. | |||

Авторы

Даты

2019-12-11—Публикация

2019-07-17—Подача