Область техники

[0001] Настоящее изобретение относится к интегрированному многоклапанному коллектору, в котором множество клапанных механизмов объединены в одном коллекторе.

Уровень техники

[0002] В настоящее время при использовании набора клапанов для управления текучей средой под давлением, как раскрыто в PTL 1, создают клапанный коллектор посредством монтажа необходимого количества клапанов в однотипном коллекторе, который выполнен с возможностью монтажа в нем множества клапанов, и упомянутый клапанный коллектор используют в качестве интегрированного многоклапанного коллектора. В этом случае клапаны по отдельности прикрепляют к коллектору через сальники посредством использования болтов.

Поэтому весь готовый клапанный коллектор, в котором коллектор и клапаны, которые образованы и соединены по отдельности, имеет довольно большие размеры. Кроме того, клапанный коллектор имеет довольно большой вес за счет добавления сальников и болтов.

[0003]

В последние годы возросло количество случаев, в которых набор клапанов устанавливают в подвижной части промышленного робота, транспортного устройства или т.п. В таком случае используют вышеупомянутый клапанный коллектор.

Однако проблема существующего клапанного коллектора, который, как описано выше, имеет довольно большие размеры и вес, заключается в том, что необходимо большое пространство для установки и на упомянутую подвижную часть приходится большая механическая нагрузка и энергетическая нагрузка. Поэтому, исходя из уменьшения механической нагрузки на подвижную часть и сохранения энергии, желательно создать клапанный коллектор с максимально уменьшенными размерами и весом.

[0004]

В PTL 2, раскрыта клапанная система, в которой множество клапанных элементов объединены в одном корпусе клапана. Упомянутая клапанная система, в которой клапанные элементы прикреплены к крепежным отверстиям, образованным в корпусе клапана, имеет уменьшенные размеры и вес по сравнению с клапанным коллектором, раскрытым в PTL 1.

[0005]

Однако в упомянутой клапанной системе элементы, образующие масляные каналы, которые являются независимыми от корпуса клапана, установлены друг на друга и прикреплены к обеим поверхностям корпуса клапана так, чтобы образовать масляные каналы между корпусом клапана и упомянутыми элементами, образующими масляные каналы, и крышка наложена на и прикреплена к внешней поверхности одного из элементов, образующих масляный канал, и в упомянутой крышке образованы соединительные муфты для подсоединения труб. Поэтому способ образования масляных каналов и соединительных муфт является сложным, а размеры и вес упомянутой клапанной системы уменьшены недостаточно.

Перечень используемых документов

Патентные документы

[0006]

PTL 1: Публикация нерассмотренной заявки на патент Японии № 7-208627

PTL 2: Публикация нерассмотренной заявки на патент Японии № 10-325483

Сущность изобретения

Техническая проблема

[0007]

Технической задачей настоящего изобретения является создание интегрированного многоклапанного коллектора с дополнительно уменьшенными размерами и весом по сравнению с существующими изделиями посредством объединения в одно целое множества клапанных механизмов в одном коллекторе.

Решение проблемы

[0008]

Для решения упомянутой задачи, в соответствии с настоящим изобретением, предлагается интегрированный многоклапанный коллектор, включающий коллектор, который образован из экструдированного материала, через который проходят отверстие для подачи текучей среды и отверстие для выпуска текучей среды, причем упомянутый коллектор имеет продольное направление, в котором проходят упомянутое отверстие для подачи текучей среды и упомянутое отверстие для выпуска текучей среды, поперечное направление, перпендикулярное упомянутому продольному направлению, и вертикальное направление, перпендикулярное как упомянутому продольному направлению, так и упомянутому поперечному направлению; множество отверстий клапанов, которые проходят через коллектор в упомянутом поперечном направлении, причем каждое из упомянутого множества отверстий клапанов сообщаются с упомянутым отверстием для подачи текучей среды и упомянутым отверстием для выпуска текучей среды посредством прямого пересечения с отверстием для подачи текучей среды и отверстием для выпуска текучей среды; выходные отверстия, которые образованы в по меньшей мере одной из верхней поверхности и нижней поверхности коллектора так, чтобы в отдельности сообщаться с упомянутым множеством отверстий клапанов; золотники, которые вставлены с возможностью скольжения в упомянутые отверстия клапанов и переключают проточные каналы, которые соединяют упомянутые выходные отверстия, упомянутое отверстие для подачи текучей среды и упомянутое отверстие для выпуска текучей среды; и электромагнитные управляющие клапаны, которые в отдельности прикреплены к одним концам или обоим концам упомянутых отверстий клапанов для приведения в движение упомянутых золотников.

[0009]

В настоящем изобретении, предпочтительно, отверстие для подачи текучей среды и отверстие для выпуска текучей среды образованы в положениях, которые отличаются друг от друга в вертикальном направлении коллектора, при этом каждое имеет некруглую форму в поперечном сечении, каждое содержит длинный участок отверстия, имеющий постоянную ширину отверстия в части поперечного сечения; и упомянутый длинный участок отверстия для подачи текучей среды и длинный участок отверстия для выпуска текучей среды проходят противоположно друг другу в вертикальном направлении коллектора, и пересекают отверстия клапанов с направлений, вертикально противоположных друг другу.

Вертикальные длины участков, там где длинные участки отверстия для подачи текучей среды и отверстия для выпуска текучей среды пересекают каждое из отверстий клапанов, каждая меньше, чем внутренний диаметр отверстия клапана. В положениях, там где длинные участки отверстия для подачи текучей среды и отверстия для выпуска текучей среды пересекают каждое из отверстий клапанов, образованы дугообразные углубления, диаметр которых больше, чем внутренний диаметр отверстия клапана, так чтобы быть расположенными коаксиально с отверстием клапана.

[0010]

В соответствии с конкретным аспектом настоящего изобретения, упомянутые управляющие клапаны прикреплены к боковой поверхности коллектора посредством промежуточных пластин, причем упомянутые промежуточные пластины включают приводные поршни, которые находятся в контакте с одними концами золотников, и камеры давления привода, которые вынуждают управляющую текучую среду воздействовать на упомянутые приводные поршни, и упомянутые камеры давления привода соединены с упомянутым отверстием для подачи текучей среды через упомянутые управляющие клапаны.

[0011]

В соответствии с другим конкретным аспектом настоящего изобретения, концевые пластины прикреплены к другим концам отверстий клапанов, только к одним концам которых прикреплены управляющие клапаны, причем упомянутые концевые пластины включают возвратные поршни, которые находятся в контакте с другими концами золотников, и возвратные камеры, которые вынуждают управляющую текучую среду воздействовать на возвратные поршни, причем диаметр возвратных поршней меньше, чем диаметр приводных поршней, и возвратные камеры давления всегда сообщаются с отверстием для подачи текучей среды.

Полезные эффекты изобретения

[0012]

Посредством настоящего изобретения можно получить интегрированный многоклапанный коллектор с дополнительно уменьшенными размерами и весом по сравнению с существующими изделиями, поскольку в одном коллекторе, через который проходят отверстие для подачи текучей среды и отверстие для выпуска текучей среды, множество отверстий клапанов образованы так, чтобы прямо пересекаться с отверстием для подачи текучей среды и отверстиями для выпуска текучей среды, золотники вставлены в отверстия клапанов, и управляющие клапаны и тому подобные средства для приведения в движение золотников прикреплены к коллектору.

Краткое описание чертежей

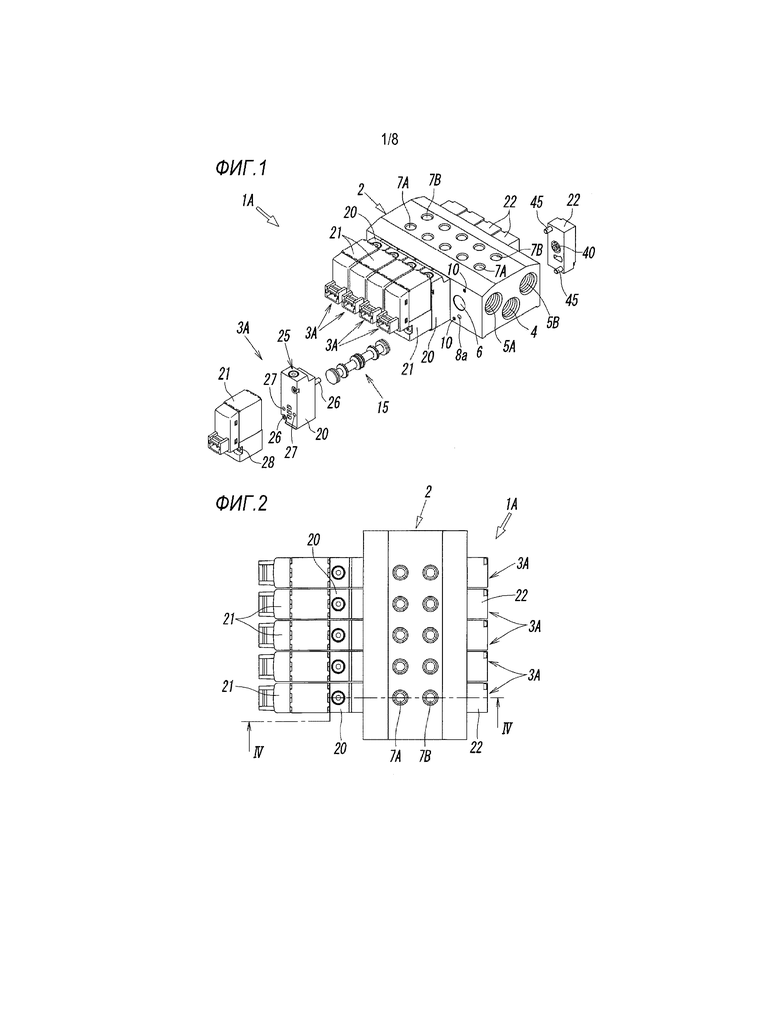

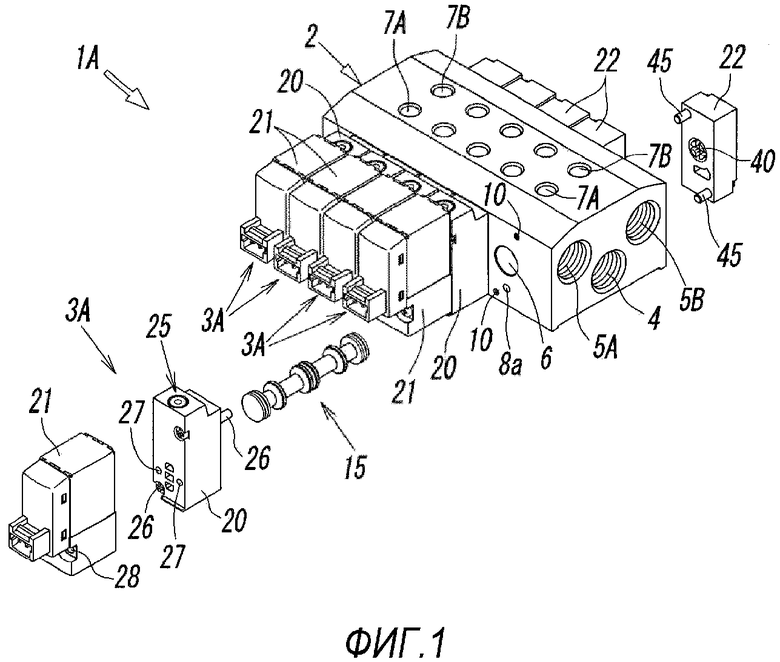

Фиг. 1 представляет собой перспективный вид интегрированного многоклапанного коллектора в соответствии с первым вариантом осуществления настоящего изобретения, в котором некоторые клапанные механизмы разобраны.

Фиг. 2 представляет собой вид сверху клапанного коллектора в соответствии с фиг. 1 в полностью собранном состоянии.

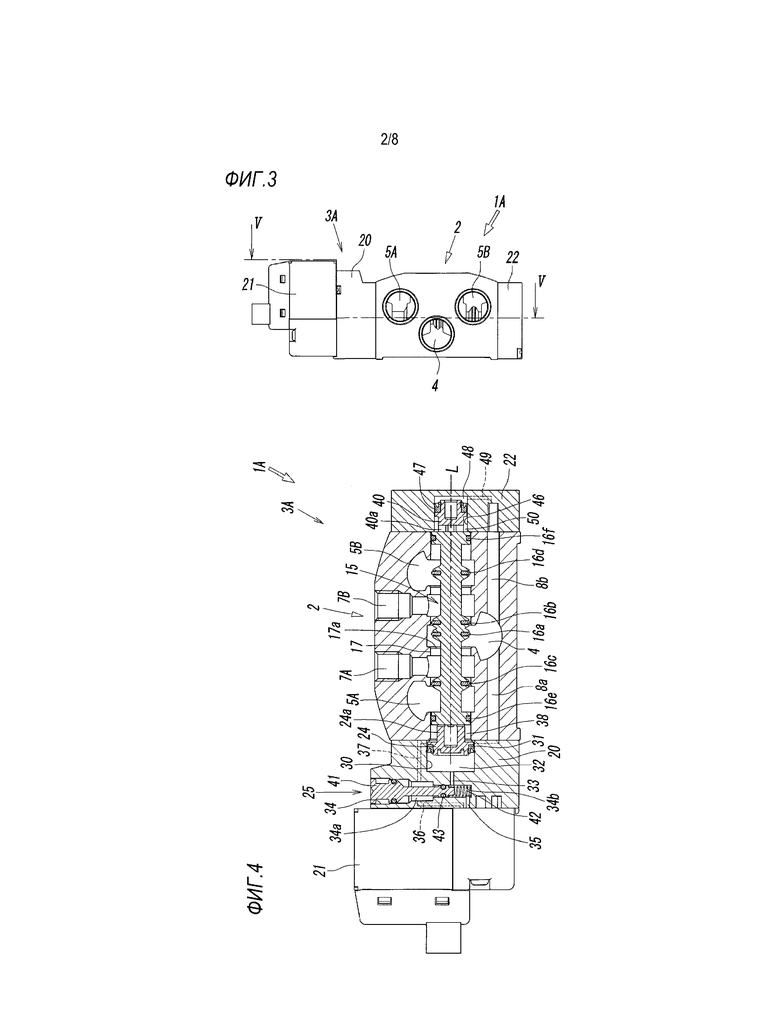

Фиг. 3 представляет собой вид спереди в соответствии с фиг. 2.

Фиг. 4 представляет собой вид в разрезе, выполненном по линии IV-IV, показанной на фиг. 2.

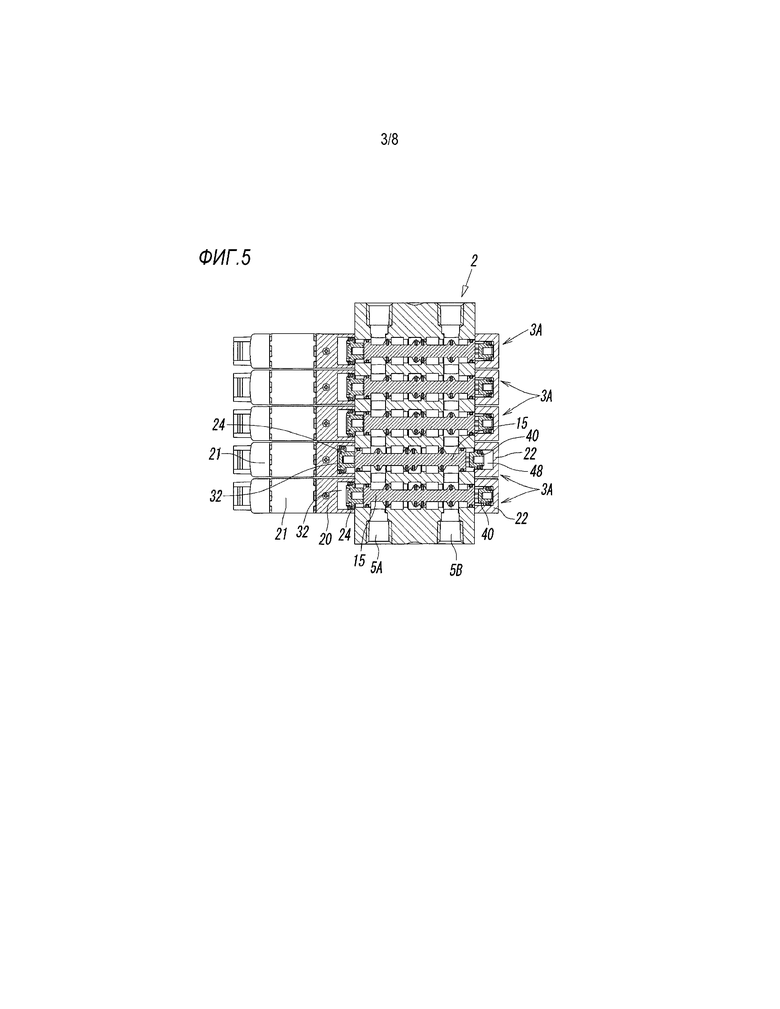

Фиг. 5 представляет собой вид в разрезе, выполненном по линии V-V, показанной на фиг. 3.

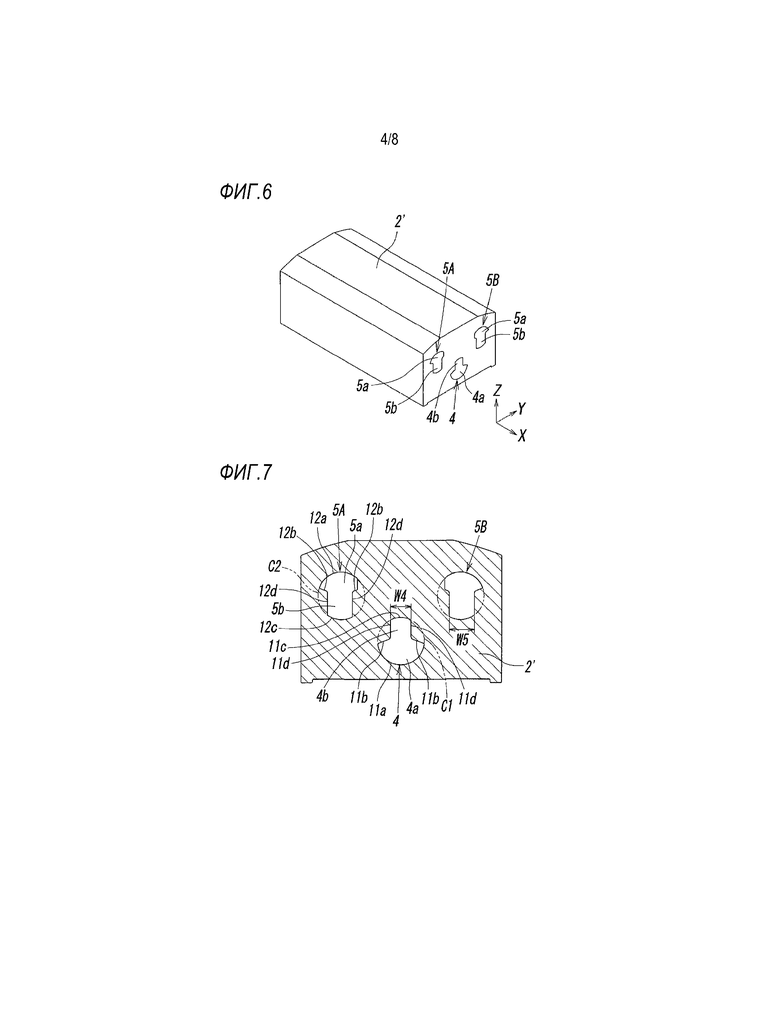

Фиг. 6 представляет собой перспективный вид блочного корпуса перед образованием коллектора.

Фиг. 7 представляет собой вид в разрезе в соответствии с фиг. 6.

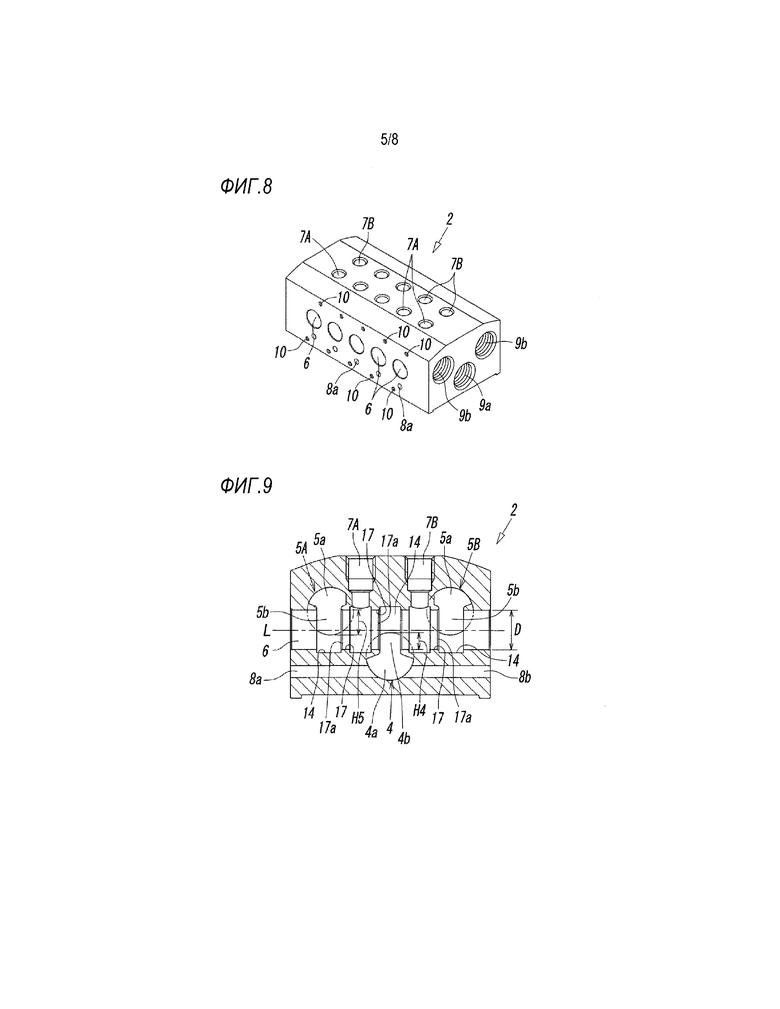

Фиг. 8 представляет собой перспективный вид коллектора, образованного посредством механической обработки блочного корпуса, показанного на фиг. 6.

Фиг. 9 представляет собой вид в разрезе в соответствии с фиг. 8.

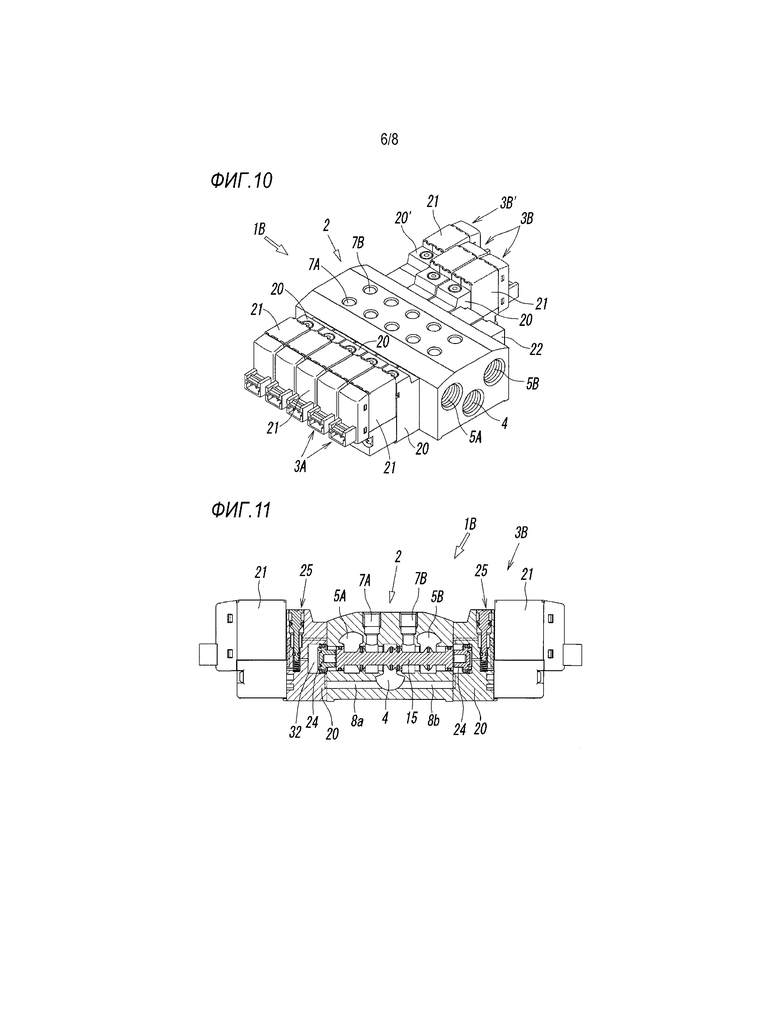

Фиг. 10 представляет собой перспективный вид интегрированного многоклапанного коллектора в соответствии с вторым вариантом осуществления настоящего изобретения.

Фиг. 11 представляет собой вид в разрезе клапанного коллектора в соответствии с фиг. 10, который разрезан в положении центрального клапанного механизма.

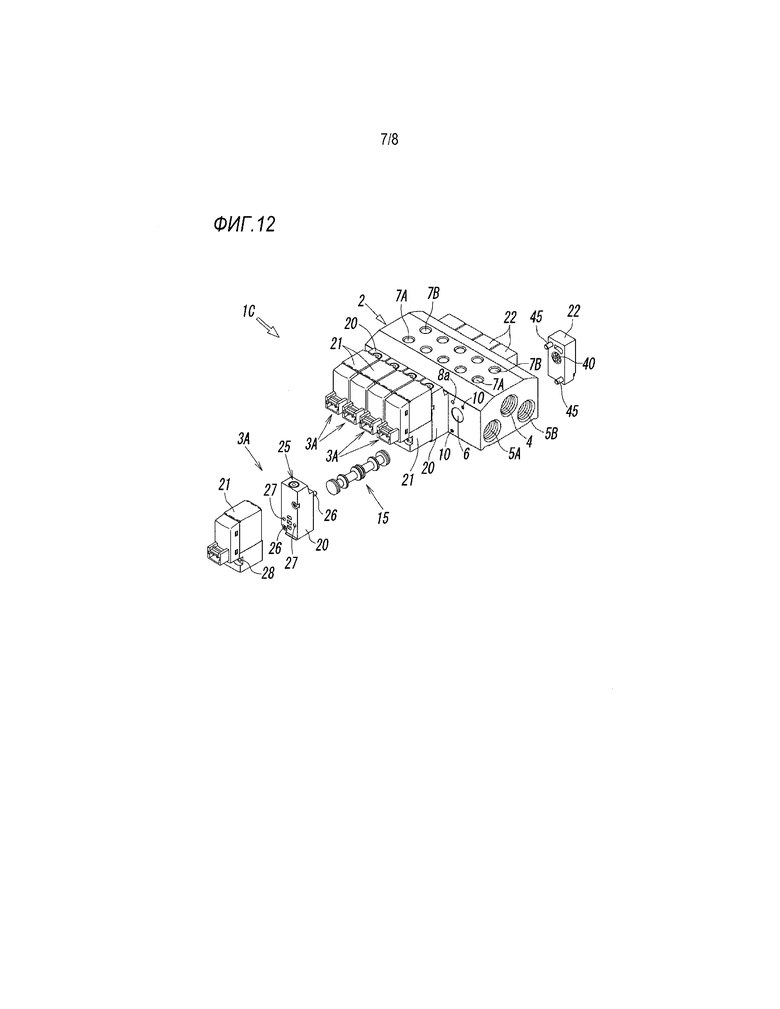

Фиг. 12 представляет собой перспективный вид интегрированного многоклапанного коллектора в соответствии с третьим вариантом осуществления настоящего изобретения, в котором некоторые клапанные механизмы разобраны.

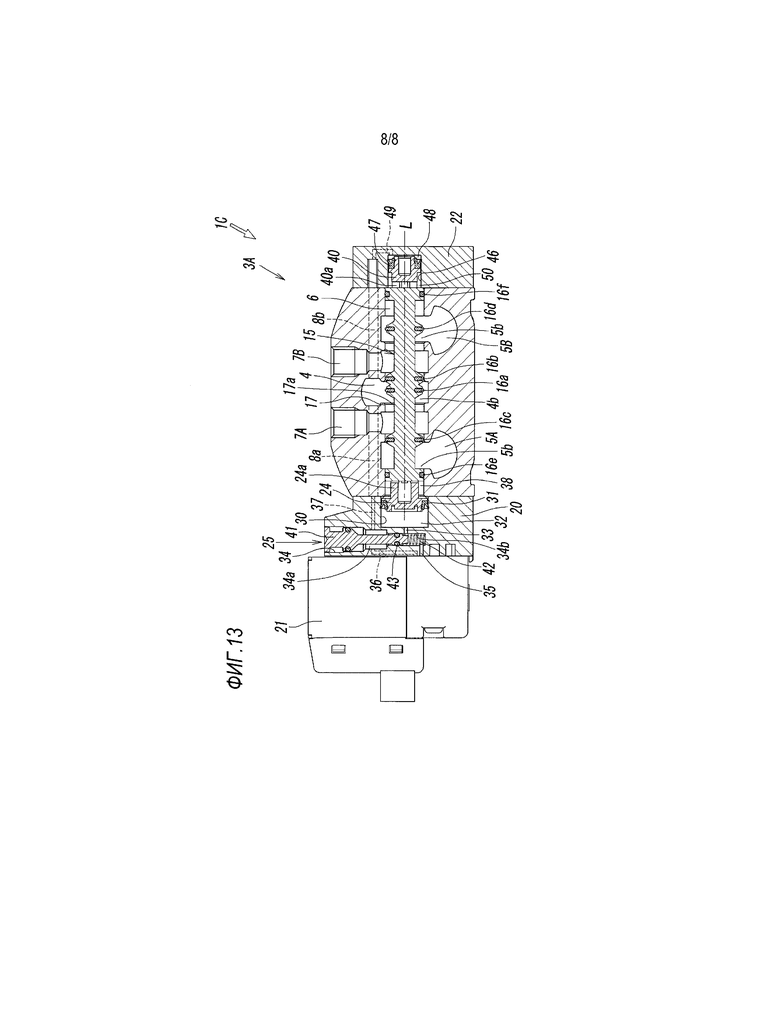

Фиг. 13 представляет собой вид в разрезе клапанного коллектора в соответствии с третьим вариантом осуществления, который разрезан в положении, аналогичном показанному на фиг. 4.

Описание вариантов осуществления

[0014] На фиг. 1-5 показан интегрированный многоклапанный коллектор в соответствии с первым вариантом осуществления настоящего изобретения. В клапанном коллекторе 1А в соответствии с первым вариантом осуществления, множество клапанных механизмов 3А для управления текучей средой под давлением, такой как сжатый воздух, объединены в одно целое в одном коллекторе 2, который образован так, как показано на фиг. 8 и 9. Пример, показанный в чертежах, представляет собой коллектор, состоящий из пяти клапанов, в котором пять наборов клапанных механизмов 3А объединены в коллекторе 2. Упомянутые пять наборов клапанных механизмов 3А все представляют собой пятилинейные клапаны с одним соленоидом, которые имеют одинаковую конструкцию.

[0015]

Коллектор 2 образован посредством осуществления необходимой механической обработки блочного корпуса 2', показанного на фиг. 6 и 7. Блочный корпус 2' образован посредством отрезания экструдированного материала, изготовленного из металла (такого как алюминиевый сплав), длиной, которая необходима для встраивания необходимого количества клапанных механизмов 3А. В блочном корпусе 2' предварительно образованы отверстие 4 для подачи текучей среды и отверстия 5А и 5В для выпуска текучей среды. Как показано на фиг. 8 и 9, коллектор 2 образован посредством образования в блочном корпусе 2', в соответствии с количеством встраиваемых клапанных механизмов 3А, множества отверстий 6 клапанов, выходных отверстий 7А и 7В, вспомогательных подающих отверстий 8а и 8b, отверстий 9а и 9b для подсоединения труб, отверстий 10 под винты и т.п.

[0016]

Как показано на фиг. 6, блочный корпус 2' имеет продольное направление (направление Х), которое представляет собой направление выдавливания экструдируемого материала, поперечное направление (направление Y), перпендикулярное упомянутому продольному направлению, и вертикальное направление (направление Z), перпендикулярное упомянутому продольному направлению и упомянутому поперечному направлению. Одно отверстие 4 для подачи текучей среды под давлением во все клапанные механизмы 3А и два отверстия 5А и 5В для выпуска текучей среды из всех клапанных механизмов 3А наружу проходят прямо через блочный корпус 2' в продольном направлении.

[0017] Как очевидно из фиг. 7, отверстие 4 для подачи текучей среды расположено в центре блочного корпуса 2' в поперечном направлении, а два отверстия 5А и 5В для выпуска текучей среды расположены по обе стороны от отверстия 4 для подачи текучей среды. Отверстие 4 для подачи текучей среды и отверстия 5А и 5В для выпуска текучей среды образованы в блочном корпусе 2' в разных положениях в вертикальном направлении. Отверстие 4 для подачи текучей среды расположено ниже, чем два отверстия 5А и 5В для выпуска текучей среды, и оба отверстия 5А и 5В для выпуска текучей среды образованы в по существу одинаковых положениях.

[0018]

Отверстие 4 для подачи текучей среды и отверстия 5А и 5В для выпуска текучей среды представляют собой некруглые отверстия и содержат основные участки 4а и 5а отверстий и длинные участки 4b и 5b отверстий. Формы поперечных сечений отверстий 5А и 5В для выпуска текучей среды являются одинаковыми или симметричными в направлении слева направо.

Кроме того, основной участок 4а отверстия 4 для подачи текучей среды представляет собой участок, который окружен дугообразной стенкой 11а, которая является частью воображаемой цилиндрической поверхности С1, и двумя боковыми стенками 11b, которые продолжаются в радиальных направлениях из обоих концов дугообразной стенки 11а. Длинный участок 4b отверстия представляет собой участок, который окружен дугообразной стенкой 11с, которая является частью воображаемой цилиндрической поверхности С1, и двумя боковыми стенками 11d, которые расположены параллельно друг другу. Длинный участок 4b отверстия имеет постоянную ширину W4 отверстия и выполнен в виде узкого длинного отверстия. Дугообразная стенка 11а и дугообразная стенка 11с являются частями воображаемой цилиндрической поверхности С1, которые расположены друг против друга в диаметральном направлении. Таким образом, основной участок 4а отверстия и длинный участок 4b отверстия являются просто непрерывными в диаметральном направлении воображаемой цилиндрической поверхности С1. Ширина W4 длинного участка 4b отверстия меньше, чем максимальная ширина основного участка 4а отверстия.

[0019]

Основной участок 5а каждого из отверстий 5А и 5В для выпуска текучей среды представляет собой участок, который окружен дугообразной стенкой 12а, которая является частью воображаемой цилиндрической поверхности С2, и двумя боковыми стенками 12b, который являются непрерывными с обоими концами дугообразной стенки 12а. Длинный участок 5b отверстия представляет собой участок, который окружен дугообразной стенкой 12с, которая является частью воображаемой цилиндрической поверхности С2, и двумя боковыми стенками 12d, которые расположены параллельно друг другу. Длинный участок 5b отверстия имеет постоянную ширину W5 отверстия и выполнен в виде узкого длинного отверстия. Основной участок 5а отверстия и длинный участок 5b отверстия являются непрерывными в диаметральном направлении воображаемой цилиндрической поверхности С2. Дугообразная стенка 12а и дугообразная стенка 12с расположены друг против друга в диаметральном направлении воображаемой цилиндрической поверхности С2.

[0020]

Воображаемые цилиндрические поверхности С1 и С2 имеют одинаковый диаметр. Длинные участки 5b двух отверстий 5А и 5В для выпуска текучей среды имеют одинаковую ширину W5. Ширина W4 длинного участка 4b отверстия 4 для подачи текучей среды меньше или равна ширине W5 длинных участков 5b отверстий 5А и 5В для выпуска текучей среды.

[0021] Длинный участок 4b отверстия 4 для подачи текучей среды и длинные участки 5b отверстий 5А и 5В для выпуска текучей среды проходят в блочном корпусе 2' в вертикальном направлении противоположно друг другу и параллельно друг другу. То есть длинный участок 4b отверстия 4 для подачи текучей среды продолжается вверх в блочном корпусе 2', а длинные участки 5b отверстий 5А и 5В для выпуска текучей среды продолжаются вниз в блочном корпусе 2'. Конец (верхний конец) длинного участка 4b отверстия 4 для подачи текучей среды и концы (нижние концы) длинных участков 5b отверстий 5А и 5В для выпуска текучей среды занимают по существу одинаковое положение в блочном корпусе 2' в вертикальном направлении.

[0022]

Ниже, ссылаясь на фиг. 8 и 9, будет описан коллектор 2, который образуют посредством механической обработки блочного корпуса 2'.

Упомянутое множество отверстий 6 клапанов образованы в коллекторе 2 так, чтобы прямо проходить через коллектор 2 в поперечном направлении. Упомянутое множество отверстий 6 клапанов расположены в коллекторе 2 в по существу одинаковых положениях в вертикальном направлении с регулярным интервалом, так чтобы быть параллельными друг другу. Каждое из отверстий 6 клапанов сообщается с отверстием 4 для подачи текучей среды и отверстиями 5А и 5В для выпуска текучей среды посредством прямого пересечения с длинными участками 4b и 5b отверстия 4 для подачи текучей среды и отверстий 5А и 5В для выпуска текучей среды. Длинный участок 4b отверстия 4 для подачи текучей среды и длинные участки 5b отверстий 5А и 5В для выпуска текучей среды пересекают отверстия 6 клапанов с противоположных друг другу направлений. То есть длинный участок 4b отверстия 4 для подачи текучей среды пересекает отверстия 6 клапанов снизу, а длинные участки 5b отверстий 5А и 5В для выпуска текучей среды пересекают отверстия 6 клапанов сверху. Вертикальная длина Н4 участков, там где длинный участок 4b отверстия 4 для подачи текучей среды пересекает отверстия 6 клапанов, и вертикальная длина Н5 участков, там где длинные участки 5b отверстий 5А и 5В для выпуска текучей среды пересекают отверстия 6 клапанов, меньше, чем внутренний диаметр D отверстий 6 клапанов. Таким образом, в положениях, там где длинные участки 4b и 5b отверстий пересекают отверстия 6 клапанов, образуются дугообразные углубления 14, диаметр которых больше чем внутренний диаметр отверстий 6 клапанов, причем упомянутые углубления расположены коаксиально с отверстиями 6 клапанов.

[0023]

Как было описано выше, посредством образования отверстий 6 клапанов в положениях, там где отверстия 6 клапанов прямо пересекаются с отверстием 4 для подачи текучей среды и отверстиями 5А и 5В для выпуска текучей среды, по сравнению с вариантом, в котором отверстия 6 клапанов образованы в положениях, отделенных от отверстия 4 для подачи текучей среды и отверстий 5А и 5В для выпуска текучей среды в вертикальном направлении, и вынуждены сообщаться с отверстиями проточных каналов через связующие отверстия, высота коллектора 2, то есть ширина коллектора 2 в вертикальном направлении может быть значительно уменьшена, и могут быть уменьшены размеры клапанного коллектора 1А. Кроме того, по сравнению с вариантом, в котором коллектор и клапаны образованы отдельно и соединены, можно не только существенно уменьшить размеры всего клапанного коллектора, но и значительно уменьшить его вес, поскольку сальники и болты для соединения совсем не требуются.

Кроме того, посредством образования отверстий 6 клапанов так, чтобы пересекаться с длинными участками 4b и 5b отверстия 4 для подачи текучей среды и отверстий 5А и 5В для выпуска текучей среды, боковые грани 17а клапанных седел 17, на которые перемещаются уплотнительные элементы 16а-16d во время работы переключающих золотников 15, которые вставлены в отверстия 6 клапанов, как показано на фиг. 4 и 5, могут быть образованы на плоскостях, которые перпендикулярны центральным осям L отверстий 6 клапанов.

[0024]

В примере, показанном в чертежах, образовано пять отверстий 6 клапанов. Однако количество отверстий 6 клапанов не ограничено пятью и может быть соответственно увеличено или уменьшено в соответствии с количеством встраиваемых клапанных механизмов 3А.

[0025]

В верхней поверхности коллектора 2 образовано упомянутое множество выходных отверстий 7А и 7В, которые в отдельности сообщаются с упомянутым множеством отверстий 6 клапанов. В примере, показанном в чертежах, для каждого из отверстий 6 клапанов, два выходных отверстия 7А и 7В расположены рядом друг с другом вдоль отверстия 6 клапана в поперечном направлении коллектора 2. Первое выходное отверстие 7А, которое представляет собой одно из выходных отверстий, сообщается с отверстием 6 клапана в положении между отверстием 4 для подачи текучей среды и первым отверстием 5А для выпуска текучей среды. Второе выходное отверстие 7В, которое представляет собой другое выходное отверстие, сообщается с отверстием 6 клапана в положении между отверстием 4 для подачи текучей среды и вторым отверстием 5В для выпуска текучей среды.

Выходные отверстия 7А и 7В могут быть образованы в нижней поверхности коллектора 2 или могут быть образованы как в верхней поверхности, так и в нижней поверхности. Если выходные отверстия 7А и 7В образованы и в верхней поверхности, и в нижней поверхности, то выходные отверстия 7А и 7В в одной из поверхностей используются селективно, а выходные отверстия 7А и 7В в другой поверхности закрыты заглушками или т.п.

[0026] В обеих концевых частях коллектора 2 в продольном направлении, в обеих концевых частях отверстия 4 для подачи текучей среды и отверстий 5А и 5В для выпуска текучей среды, образованы отверстия 9а и 9b для подсоединения труб, которые представляют собой круглые резьбовые отверстия для подсоединения труб, причем упомянутые отверстия для подсоединения труб расположены коаксиально с воображаемыми цилиндрическими поверхностями С1 и С2. Трубы подсоединяют к коллектору 2 посредством свинчивания соединительных муфт, которые соединены с концевыми частями труб, с отверстиями 9а и 9b для подсоединения труб. Если трубы не подсоединены к отверстию 9а или 9b для подсоединения труб в одних концах отверстия 4 для подачи текучей среды и отверстий 5А и 5В для выпуска текучей среды, то отверстия 9а и 9b для подсоединения труб закрыты заглушками.

Внутренний диаметр отверстий 9а и 9b для подсоединения труб больше или равен диаметру воображаемых цилиндрических поверхностей С1 и С2.

[0027]

Вспомогательные подающие отверстия 8а и 8b проходят из отверстия 4 для подачи текучей среды в коллекторе 2 в поперечном направлении. Конец первого вспомогательного подающего отверстия 8а, которое является одним из вспомогательных подающих отверстий, открыт в одной боковой поверхности коллектора 2, а конец второго вспомогательного подающего отверстия 8b, которое является другим вспомогательным подающим отверстием, открыт в другой боковой поверхности коллектора 2.

[0028]

Как очевидно из фиг. 1, 4 и 5, при образовании клапанного коллектора 1А посредством использования коллектора 2 золотники 15 вставляют с возможностью скольжения в отверстия 6 клапанов соответственно, управляющие клапаны 21 прикрепляют к одним концевым частям отверстий 6 клапанов посредством промежуточных пластин 29, и концевые пластины 22 прикрепляют к другим концевым частям отверстий 6 клапанов.

[0029]

Каждый из золотников 15 включает первый уплотняющий элемент 16а, который открывает или закрывает проточный канал, который соединяет отверстие 4 для подачи текучей среды с первым выходным отверстием 7А, второй уплотняющий элемент 16b, который открывает или закрывает проточный канал, который соединяет отверстие 4 для подачи текучей среды с вторым выходным отверстием 7В, третий уплотняющий элемент 16с, который открывает или закрывает проточный канал, который соединяет первое выходное отверстие 7А с первым отверстием 5А для выпуска текучей среды, четвертый уплотняющий элемент 16d, который открывает или закрывает проточный канал, который соединяет второе выходное отверстие 7В с вторым отверстием 5В для выпуска текучей среды, и пятый уплотняющий элемент 16е и шестой уплотняющий элемент 16f, которые всегда закрывают оба конца отверстия 6 клапана.

[0030] Каждая из промежуточных пластин 20 представляет собой элемент в форме блока, который удлинен в вертикальном направлении коллектора 2 и включает приводной поршень 24 и механизм 25 ручного управления. Промежуточная пластина 20 прикреплена к коллектору 2 крепежным винтом 26, который ввинчивают в отверстие 10 под винт в боковой поверхности коллектора 2. Управляющий клапан 21 прикреплен к внешней поверхности промежуточной пластины 20 крепежным винтом 28, который ввинчивают в отверстие 27 под винт промежуточной пластины 20.

[0031]

Приводной поршень 24 расположен в поршневой камере 30 промежуточной пластины 20 с возможностью скольжения в направлении оси L посредством манжетного уплотнительного элемента 31, прикрепленного к внешней периферии приводного поршня 24. Выступающая часть 24а, которая образована на концевой поверхности, обращенной к золотнику 15, находится в контакте с концевой поверхностью золотника 15. Обратная поверхность приводного поршня 24 обращена к камере 32 давления привода, образованной в поршневой камере 30.

[0032]

Камера 32 давления привода соединена от вспомогательного связующего отверстия 33 с первым вспомогательным подающим отверстием 8а через нижнюю половину 34b отверстия 34 рабочего элемента механизма 25 ручного управления, вспомогательное выходное отверстие 35, управляющий клапан 21, вспомогательное входное отверстие 36, верхнюю половину 34а отверстия 34 рабочего элемента механизма 25 ручного управления, и отверстие 37 реле управления.

Пространство 38 между приводным поршнем 24 и концевой поверхностью золотника 15 является открытым в атмосферу через связующее отверстие (не показанное).

[0033]

Управляющий клапан 21 представляет собой трехлинейный электромагнитный клапан. Когда управляющий клапан 21 подключен к источнику питания, вспомогательное входное отверстие 36 и вспомогательное выходное отверстие 35 сообщаются друг с другом. В результате, управляющая текучая среда из первого вспомогательного подающего отверстия 8а перемещается из вспомогательного связующего отверстия 33 в камеру 32 давления привода, и приводной поршень 24 перемещается вправо, как показано на фиг. 4, и золотник 15 переключается в первое положение. В это время отверстие 4 для подачи текучей среды и первое выходное отверстие 7А сообщаются друг с другом, второе выходное отверстие 7В и второе отверстие 5В для выпуска текучей среды сообщаются друг с другом, проточный канал, который соединяет отверстие 4 для подачи текучей среды с вторым выходным отверстием 7В, закрыт вторым уплотняющим элементом 16b, и проточный канал, который соединяет первое выходное отверстие 7А с первым отверстием 5А для выпуска текучей среды, закрыт третьим уплотняющим элементом 16с.

[0034] Когда управляющий клапан 21 отсоединен от источника питания, управляющая текучая среда в камере 32 давления привода выпускается через управляющий клапан 21. Таким образом, золотник 15 и приводной поршень 24 продвигаются посредством возвратного поршня 40, расположенного в концевой пластине 22, и смещаются влево на фиг. 4 и занимают положение возврата. Детали данного пункта будут описаны ниже.

[0035]

При сбое электропитания, техническом обслуживании и ремонте или т.п., используют механизм 25 ручного управления чтобы реализовать, при помощи ручной операции, выполняемой на рабочем элементе 41, такое же состояние, как и когда управляющий клапан 21 подключают к источнику питания. Рабочий элемент 41 расположен с возможностью вдавливания в отверстие 34 рабочего элемента. В чертежах рабочий элемент 41 всегда поджат вверх усилием возвратной пружины 42 и нормально занимает нерабочее положение, показанное в чертежах. В это время кольцевое уплотнение 43, которое прикреплено к внешней периферии рабочего элемента 41, отделяет нижнюю половину 34b и верхнюю половину 34а отверстия 34 рабочего элемента друг от друга.

Когда рабочий элемент 41 вдавливают из данного положения, кольцевое уплотнение 43 перемещается вниз за вспомогательное связующее отверстие 33. В результате, нижняя половина 34b и верхняя половина 34а отверстия 34 рабочего элемента сообщаются друг с другом, управляющая текучая среда из вспомогательного подающего отверстия 8а прямо из вспомогательного связующего отверстия 33 перемещается в камеру 32 давления привода через отверстие 34 рабочего элемента, и приводной поршень 24 приводится в движение.

[0036]

Каждая из концевых пластин 22, которая прикреплена к другой концевой части отверстия 6 клапана, представляет собой элемент в форме блока, который удлинен в вертикальном направлении, как и в случае промежуточной пластины 20. Как и в случае промежуточной пластины 20, концевая пластина 22 прикреплена к коллектору 2 посредством завинчивания крепежного винта 45 в отверстие под винт в боковой поверхности коллектора 2.

[0037]

Возвратный поршень 40 расположен в поршневой камере 46 концевой пластины 22 с возможностью скольжения в направлении оси L посредством манжетного уплотнительного элемента 47, прикрепленного к внешней периферии возвратного поршня 40. Выступающая часть 40а, которая образована на концевой поверхности, обращенной к золотнику 15, находится в контакте с концевой поверхностью золотника 15. Обратная поверхность возвратного поршня 40 обращена к возвратной камере 48 давления, образованной в поршневой камере 46. Возвратная камера 48 давления всегда сообщается с вторым вспомогательным подающим отверстием 8b коллектора 2 через отверстие 49 реле управления, образованное в концевой пластине 22, так что управляющая текучая среда всегда подается из отверстия 4 для подачи текучей среды.

Пространство 50 между возвратным поршнем 40 и концевой поверхностью золотника 15 открыто в атмосферу через связующее отверстие (не показанное).

[0038] Диаметр возвратного поршня 40 меньше диаметра приводного поршня 24. Следовательно, когда управляющий клапан 21 подключен к источнику питания, и управляющая текучая среда подается в камеру 32 давления привода и воздействует на приводной поршень 24, вследствие разности в давлении текучей среды, которая существует за счет разности между площадями, воспринимающими давление, поршней 24 и 40, золотник 15 перемещается в положение переключения, показанное на фиг. 4, и сохраняет данное положение. Когда управляющий клапан 21 отключают от источника питания, управляющая текучая среда в камере 32 давления привода выпускается наружу через управляющий клапан 21. Таким образом, золотник 15 продвигается влево на фиг. 4 под действием усилия, оказываемого возвратным поршнем 40, и перемещается в положение возврата. Данное положение показано на фиг. 5 посредством второго самого нижнего клапанного механизма 3А. В это время отверстие 4 для подачи текучей среды и второе выходное отверстие 7В сообщаются друг с другом, первое выходное отверстие 7А и первое отверстие 5А для выпуска текучей среды сообщаются друг с другом, проточный канал, который соединяет отверстие 4 для подачи текучей среды с первым выходным отверстием 7А, закрыт первым уплотняющим элементом 16а, и проточный канал, который соединяет второе выходное отверстие 7В с вторым отверстием 5В для выпуска текучей среды, закрыт четвертым уплотняющим элементом 16d.

[0039]

Таким образом, в каждом из клапанных механизмов 3А, посредством подключения к источнику питания или отключения от источника питания одного управляющего клапана 21, золотник 15 может быть переключен между первым положением и положением возврата и тем самым может осуществляться переключение режимов соединения отверстий.

[0040]

В варианте осуществления, показанном в чертежах, промежуточные пластины 20 и управляющие клапаны 21 всех клапанных механизмов 3А прикреплены к одной боковой поверхности коллектора 2, а концевые пластины 22 всех клапанных механизмов 3А прикреплены к другой боковой поверхности. Однако расположение промежуточных пластин 20, управляющих клапанов 21 и концевых пластин 22 одних клапанных механизмов 3А может быть противоположным положению других клапанных механизмов 3А. Для того чтобы обеспечить возможность прикрепления промежуточной пластины 20 и концевой пластины 22 к любой из левой боковой поверхности и правой боковой поверхности коллектора 2, для левой боковой поверхности и правой боковой поверхности, взаимное расположение между отверстием 6 клапана, вспомогательными подающими отверстиями 8а и 8b и отверстием 10 под винт в коллекторе 2 является неизменным; расположение крепежного винта 26 и отверстия 37 реле управления в промежуточной пластине 20 является неизменным; и расположение крепежного винта 45 и отверстия 49 реле управления в концевой пластине 22 является неизменным.

[0041] В клапанном коллекторе 1А в соответствии с первым вариантом осуществления, все клапанные механизмы 3А представляют собой клапанные механизмы с одним соленоидом, при этом каждый содержит один управляющий клапан 21. Однако, как в клапанном коллекторе 1В в соответствии с вторым вариантом осуществления, показанным на фиг. 10, в коллекторе 2 могут быть вперемешку установлены клапанные механизмы 3А с одним соленоидом и клапанные механизмы 3В с двумя соленоидами. Как вариант, все клапанные механизмы могут представлять собой клапанные механизмы с двумя соленоидами.

[0042]

Как показано на фиг. 11, каждый из клапанных механизмов 3В с двумя соленоидами включает в себя управляющие клапаны 21, которые прикреплены к обеим боковым поверхностям коллектора 2 в поперечном направлении через промежуточные пластины 20. Конструкции промежуточной пластины 20 и управляющего клапана 21, которые прикреплены к одной боковой поверхности коллектора 2, и конструкции промежуточной пластины 20 и управляющего клапана 21, которые прикреплены к другой боковой поверхности, аналогичны друг другу.

На фиг. 11, конструкции коллектора 2 и золотника 15 по существу такие же, как в первом варианте осуществления, показанном на фиг. 4. Таким образом, основные элементы данных вариантов осуществления, которые являются одинаковыми, будут обозначены такими же ссылочными позициями, как на фиг. 4, и описания таких элементов не повторяются.

Клапанный механизм 3А с двумя соленоидами переключает золотник 15 посредством управления двумя управляющими клапанами 21 так, чтобы попеременно подключать и отключать два управляющих клапана 21 от источника питания.

[0043] На фиг. 10, клапанный механизм 3В' с двумя соленоидами, который встроен в левую самую верхнюю часть коллектора 2, представляет собой трехходовой клапан, в котором золотник имеет три положения переключения. Клапанный механизм 3В' выполнен так, что когда оба управляющих клапана 21 не подключены к источнику питания, золотник возвращается в нейтральное положение за счет возвратной пружины (не показанной), расположенной в промежуточной пластине 20' одного из управляющих клапанов 21. Конструкция такого трехходового клапана, которая известна, не будет описана в данном документе.

Кроме клапанного механизма 3В', каждый из клапанных механизмов 3а и 3В представляет собой двухходовой клапан, в котором золотник имеет два положения переключения.

[0044]

Фиг. 12 и 13 показывает клапанный коллектор в соответствии с третьим вариантом осуществления настоящего изобретения. В клапанном коллекторе 1С в соответствии с третьим вариантом осуществления, отверстие 4 для подачи текучей среды образовано в коллекторе 2 так, чтобы занимать положение выше, чем положения двух отверстий 5А и 5В для выпуска текучей среды в вертикальном направлении.

Таким образом, в клапанном коллекторе 1С, длинный участок 4b отверстия 4 для подачи текучей среды пересекает отверстия 6 клапанов сверху, а длинные участки 5b отверстий 5А и 5В для выпуска текучей среды пересекают отверстия 6 клапанов снизу, и вспомогательные подающие отверстия 8а и 8b расположены в коллекторе 2 выше, чем отверстия 6 клапанов.

Поскольку третий вариант осуществления по существу такой же, как первый вариант осуществления, за исключением вышеописанных конструкций, элементы третьего варианта осуществления, соответствующие элемента первого варианта осуществления, будут обозначены одинаковыми ссылочными позициями, и описания таких элементов не повторяются.

[0045]

В каждом из вышеописанных вариантов осуществления, клапанные механизмы представляют собой пятилинейные клапаны. Однако клапанные механизмы могут представлять собой четырехлинейные или трехлинейные клапаны. Когда клапанные механизмы представляют собой четырехлинейые клапаны, два отверстия 5А и 5В для выпуска текучей среды сообщаются друг с другом в коллекторе 2, при этом обе концевые части одного из отверстий 5А и 5В для выпуска текучей среды закрыты заглушками, и используется только другое из отверстий 5А и 5В для выпуска текучей среды. Когда клапанные механизмы 3А и 3В представляют собой трехлинейные клапаны, количество отверстий для выпуска текучей среды и количество выходных отверстий соответствуют друг другу.

Перечень ссылочных позиций

[0046]

1А, 1В, 1С клапанный коллектор

2 коллектор

4 отверстие для подачи текучей среды

4b длинный участок отверстия

5А, 5В отверстие для выпуска текучей среды

5b длинный участок отверстия

6 отверстие клапана

7А, 7В выходное отверстие

14 углубление

15 золотник

20 промежуточная пластина

21 управляющий клапан

22 концевая пластина

24 приводной поршень

32 камера давления привода

40 возвратный поршень

48 возвратная камера давления

Х продольное направление

Y поперечное направление

Z вертикальное направление

W4, W5 ширина отверстия

Н4, Н5 вертикальная длина

D внутренний диаметр отверстия клапана

Изобретение относится к интегрированному многоклапанному коллектору, в котором множество клапанных механизмов объединены в одном коллекторе. Один коллектор 2, который образован из экструдированного материала, через который проходят отверстие 4 для подачи текучей среды и отверстия 5А и 5В для выпуска текучей среды, содержит множество отверстий 6 клапанов, каждое из которых сообщается с отверстием 4 для подачи текучей среды и отверстиями 5А и 5В для выпуска текучей среды посредством прямого пересечения как с отверстием 4 для подачи текучей среды, так и с отверстиями 5А и 5В для выпуска текучей среды, выходные отверстия 7А и 7В, которые образованы так, чтобы в отдельности сообщаться с отверстиями 6 клапанов, золотники 16, которые вставлены с возможностью скольжения в отверстия 6 клапанов, и электромагнитные управляющие клапаны 21, которые в отдельности прикреплены к одним концам или обоим концам отверстий 6 клапанов. Технический результат - сокращение габаритных размеров и веса. 5 з.п. ф-лы, 13 ил.

1. Интегрированный многоклапанный коллектор, содержащий:

коллектор, который образован из экструдированного материала, через который проходят отверстие для подачи текучей среды и отверстие для выпуска текучей среды, причем упомянутый коллектор имеет продольное направление, в котором проходят упомянутое отверстие для подачи текучей среды и упомянутое отверстие для выпуска текучей среды, поперечное направление, перпендикулярное упомянутому продольному направлению, и вертикальное направление, перпендикулярное упомянутому продольному направлению и упомянутому поперечному направлению;

множество отверстий клапанов, которые проходят через упомянутый коллектор в поперечном направлении, причем каждое из упомянутого множества отверстий клапанов сообщается с упомянутым отверстием для подачи текучей среды и упомянутым отверстием для выпуска текучей среды посредством прямого пересечения как с упомянутым отверстием для подачи текучей среды, так и с упомянутым отверстием для выпуска текучей среды;

выходные отверстия, которые образованы по меньшей мере в одной из верхней поверхности и нижней поверхности коллектора так, чтобы в отдельности сообщаться с упомянутым множеством отверстий клапанов;

золотники, которые вставлены с возможностью скольжения в отверстия клапанов и переключают проточные каналы, которые соединяют упомянутые выходные отверстия, упомянутое отверстие для подачи текучей среды и упомянутое отверстие для выпуска текучей среды; и

электромагнитные управляющие клапаны, которые в отдельности прикреплены к одним концам или обоим концам упомянутых отверстий клапанов для приведения в движение упомянутых золотников.

2. Клапанный коллектор по п. 1, в котором отверстие для подачи текучей среды и отверстие для выпуска текучей среды образованы в положениях, которые отличаются друг от друга в вертикальном направлении коллектора, каждое имеет некруглую форму в поперечном сечении, каждое включает длинный участок отверстия, имеющий постоянную ширину отверстия в части поперечного сечения, и упомянутый длинный участок отверстия для подачи текучей среды и длинный участок отверстия для выпуска текучей среды проходят противоположно друг другу в вертикальном направлении коллектора и пересекают отверстия клапана с направлений, вертикально противоположных друг другу.

3. Клапанный коллектор по п. 2, в котором вертикальные протяженности участков там, где длинные участки отверстия для подачи текучей среды и отверстия для выпуска текучей среды пересекают каждое из отверстий клапанов, каждая меньше, чем внутренний диаметр отверстия клапана.

4. Клапанный коллектор по п. 3, в котором в положениях там, где длинные участки отверстия для подачи текучей среды и отверстия для выпуска текучей среды пересекают каждое из отверстий клапанов, образованы дугообразные углубления, диаметр которых больше, чем внутренний диаметр отверстия клапана, причем упомянутые дугообразные углубления расположены коаксиально с отверстием клапана.

5. Клапанный коллектор по любому из пп. 1-4, в котором упомянутые управляющие клапаны прикреплены к боковой поверхности коллектора через промежуточные пластины, причем упомянутые промежуточные пластины включают в себя приводные поршни, которые находятся в контакте с одними концами золотников, и камеры давления привода, которые вынуждают управляющую текучую среду воздействовать на приводные поршни, и упомянутые камеры давления привода соединены с упомянутым отверстием для подачи текучей среды через упомянутые управляющие клапаны.

6. Клапанный коллектор по п. 5, в котором концевые пластины прикреплены к другим концам отверстий клапанов, только к одним концам из которых прикреплены управляющие клапаны, причем упомянутые концевые пластины включают в себя возвратные поршни, которые находятся в контакте с другими концами золотников, и возвратные камеры, которые вынуждают управляющую текучую среду воздействовать на упомянутые возвратные поршни, причем диаметр упомянутых возвратных поршней меньше, чем диаметр приводных поршней, и возвратные камеры давления всегда сообщаются с отверстием для подачи текучей среды.

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| JP 2000074246 A, 14.03.2000 | |||

| КЛАПАННЫЙ БЛОК | 1994 |

|

RU2116525C1 |

| МНОГОЗОЛОТНИКОВЫЙ СЕКЦИОННЫЙ РАСПРЕДЕЛИТЕЛЬВ П т ь^(^•It-^ О^-^^чТ^-ЙЦ!ФшД с ^^.v.ui- -1-* | 1972 |

|

SU424999A1 |

| 0 |

|

SU161188A1 | |

Авторы

Даты

2019-12-11—Публикация

2016-06-20—Подача