Настоящее изобретение относится к машине для формования пластмассовых изделий, таких как корпусы укупорочных средств или уплотнительных вкладышей внутри корпусов укупорочных средств.

Уровень техники

Машины для формования корпусов укупорочных средств или компрессионного формования уплотнительных вкладышей внутри корпусов укупорочных средств обычно содержат револьверное или карусельное устройство, которое вращается вокруг вертикальной оси. Множество пресс-форм расположено по периферии карусельного устройства в виде секций пуансонов и матриц, которые выровнены по вертикальной оси, параллельной оси вращения. Кулачки управляют одной или обеими секциями пресс-форм каждой пары между открытым положением, в котором формованную деталь отделяют от секции пуансона пресс-формы, а заправку пластмассы помещают в секцию матрицы пресс-формы, и закрытым положением, в котором секции пуансона пресс-формы и матрицы пресс-формы сводятся вместе для компрессионного формования корпуса или вкладыша. В машине для формования вкладышей предварительно изготовленные корпуса размещают в гнезде, когда секции пресс-формы открыты, а заправку или шарик материала вкладыша размещают внутри корпуса перед тем, как пресс-формы закрываются. Машины этого типа для компрессионного формования пластмассовых корпусов укупорочных средств описаны в патентах US №5451360, 5670100, 5989007, 6074583 и 6478568.

Раскрытие изобретения

Задачей изобретений по независимым пунктам 1 и 4 является улучшение охлаждения гнезда пресс-формы. Задачей изобретения по независимому пункту 6 является улучшение охлаждения стержня формовочной машины. Задачей изобретений по независимым пунктам 11, 14, 16 является упрощение отделения формованных изделий от стержня.

Формовочный стержень в соответствии с одним объектом настоящего изобретения, который можно выполнить либо для прессового, либо для инжекционного формования, содержит формирующий штифт с полостью и концевой стенкой. Канал, предпочтительно в виде полой трубки, входит в полость формирующего штифта. Конец трубки размещен с герметизацией на некотором расстоянии от концевой стенки формирующего штифта. На концевой стенке формирующего штифта размещен тарельчатый клапан. Этот тарельчатый клапан функционально соединен с формирующим штифтом с возможностью реагирования на перемещение формирующего штифта во время работы, чтобы открывать тарельчатый клапан и способствовать отделению формованных изделий от формовочного стержня. В предпочтительном варианте осуществления золотниковый клапан подает воздух под давлением через воздушный канал, чтобы открыть тарельчатый клапан. Тарельчатый клапан содержит клапанный элемент, имеющий наружный конец на концевой поверхности формирующего штифта, а внутренний конец рядом с концом канала. Пружина предпочтительно смещает клапанный элемент в закрытое положение. Пружина предпочтительно представляет собой спиральную пружину, зажатую между клапанным элементом и формирующим штифтом.

Гнездо пресс-формы в соответствии с другим объектом изобретения, либо для прессового, либо для инжекционного формования, приспособлено для вставки в обойму на формовочной машине, содержащей каналы подачи и возврата хладагента, открывающиеся в обойму. Гнездо пресс-формы содержит подставку, приспособленную для вставки в обойму, и вставку, закрепленную в подставке. Подставка и вставка имеют противолежащие поверхности, которые образуют первые каналы хладагента между подставкой и вставкой, а подставка имеет вторые каналы хладагента для соединения с подающими и обратными каналами в машине для циркуляции хладагента из машины через гнездо пресс-формы и обратно в машину. Вторые каналы хладагента в подставке гнезда пресс-формы предпочтительно таковы, что гнездо пресс-формы, содержащее подставку и вставку, установлено с возможностью вращения в обойме, чтобы выборочно открывать и закрывать первые и вторые каналы для протекания хладагента. Гнездо пресс-формы предпочтительно содержит указатель, чтобы указывать, открыты или закрыты первые и вторые каналы для циркуляции хладагента.

В соответствии с другим объектом настоящего изобретения, который можно осуществить либо для прессового, либо для инжекционного формования, формовочный элемент, такой как формовочный стержень и (или) гнездо пресс-формы, содержит, по меньшей мере, два компонента, по меньшей мере, один из которых имеет, по меньшей мере, один поверхностный канал, который в сборе с другим компонентом объединяется с противолежащей поверхностью этого другого компонента, чтобы образовать канал для циркуляции хладагента между компонентами. Компоненты предпочтительно прикреплены друг к другу сваркой электронным пучком, которая локализует нагрев контактирующих поверхностей и позволяет собранным компонентам быстро охлаждаться и сохранять свою прочность. Сварка электронным пучком также снижает вероятность искривления контактирующих поверхностей и обеспечивает точный контроль областей, подлежащих соединению. Сварка электронным пучком не требует использования отдельного соединительного материала, но лишь сплавляет компоненты друг с другом.

Краткое описание чертежей

На фиг.1 показан вид спереди машины компрессионного формования в соответствии с одним предпочтительным вариантом осуществления изобретения;

на фиг.2 показан вид сбоку машины компрессионного формования, представленной на фиг.1;

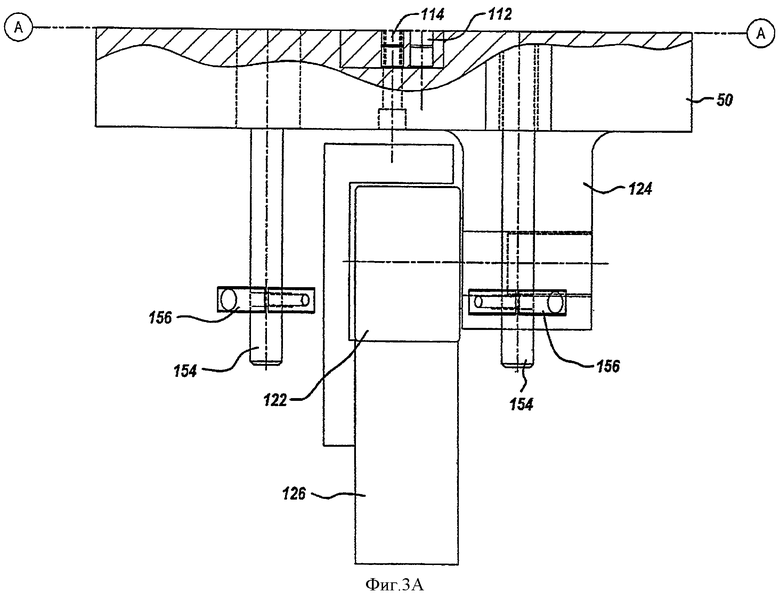

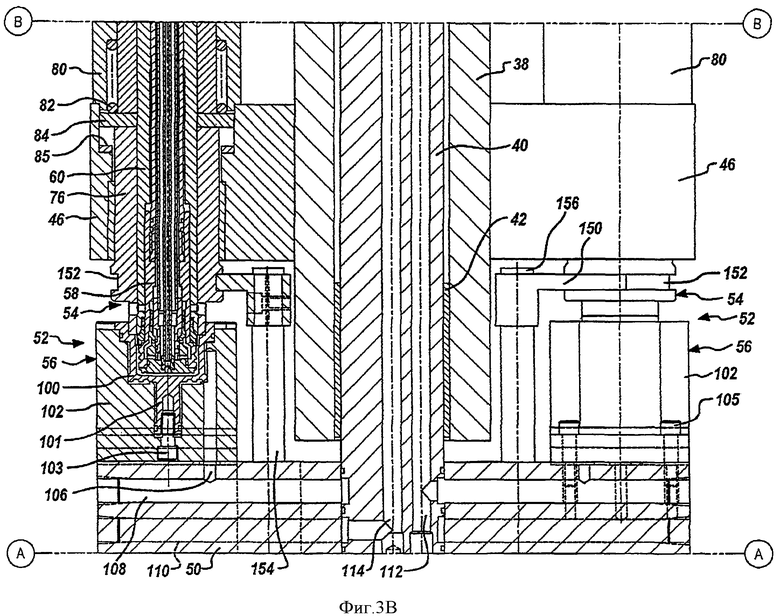

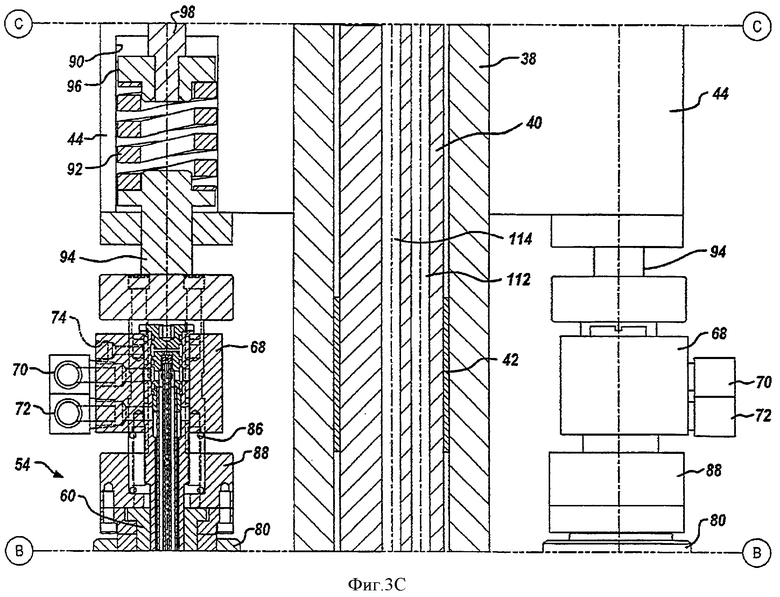

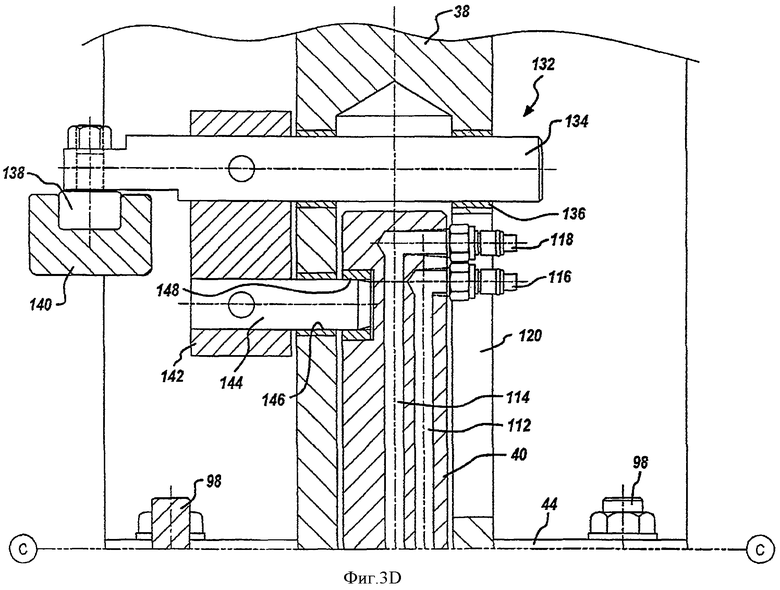

на фиг.3A-3D показаны виды, которые совместно образуют разрез по линии 3-3 на фиг.2;

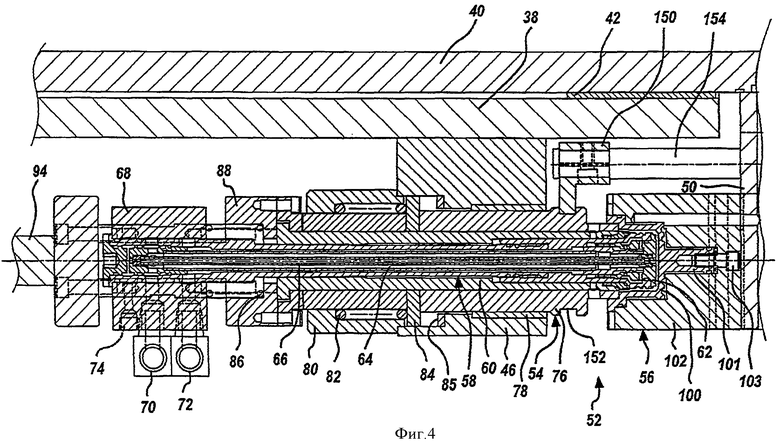

на фиг.4 показан увеличенный вид части по фиг.3В-3С, иллюстрирующий одну из пар формовочных сегментов;

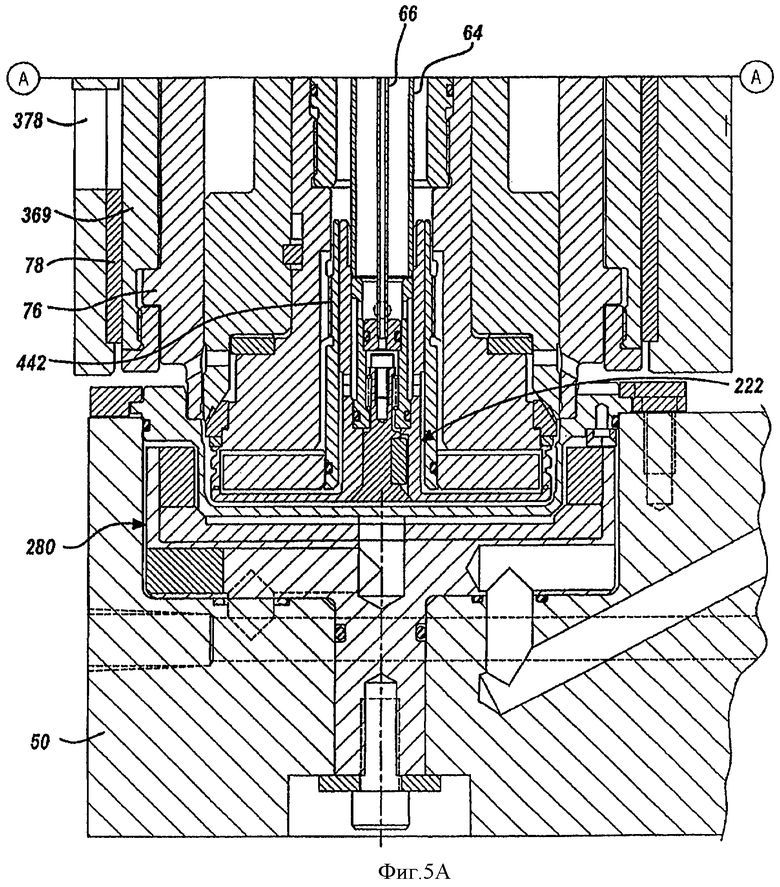

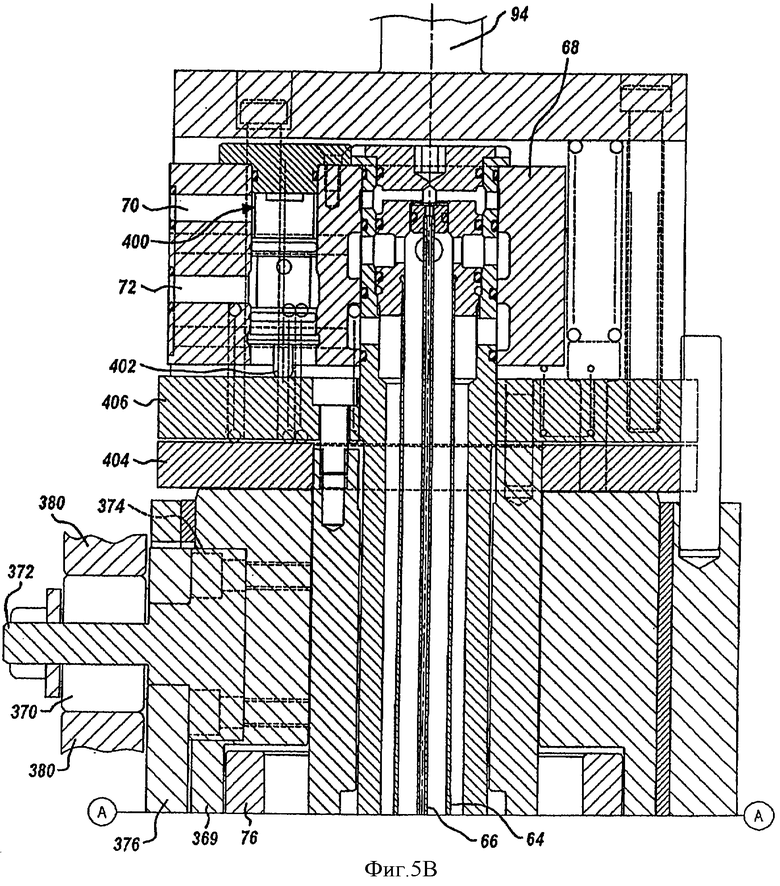

на фиг.5А и 5В показан вид в разрезе модификации к фиг.3A-3D;

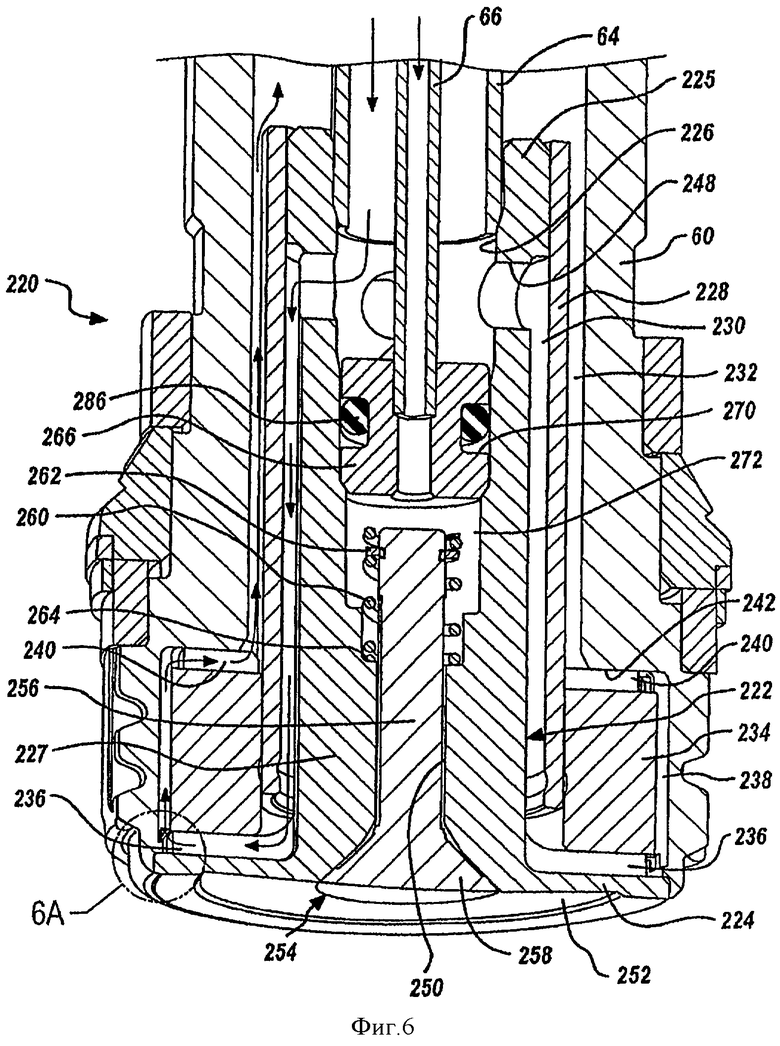

на фиг.6 показан частичный вид в разрезе в увеличенном масштабе модификации к формовочному стержню в варианте осуществления по фиг.5А-5В;

на фиг.6А показан увеличенный вид части по фиг.6 в области 6А;

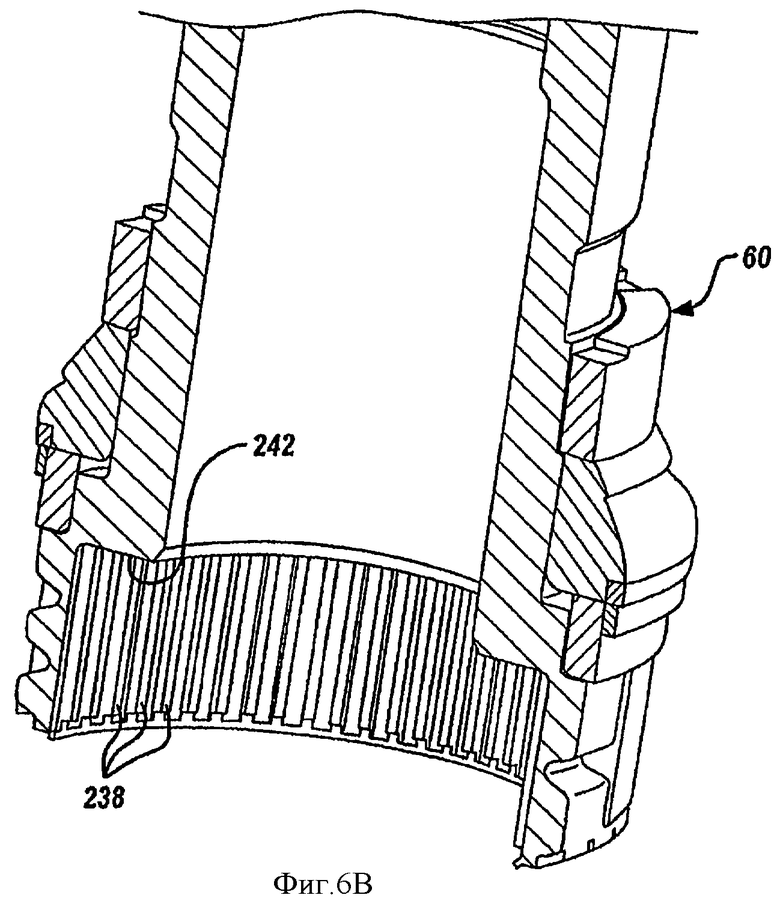

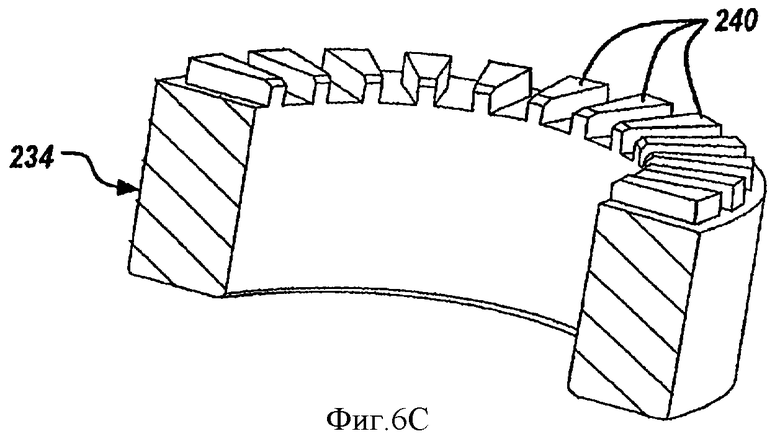

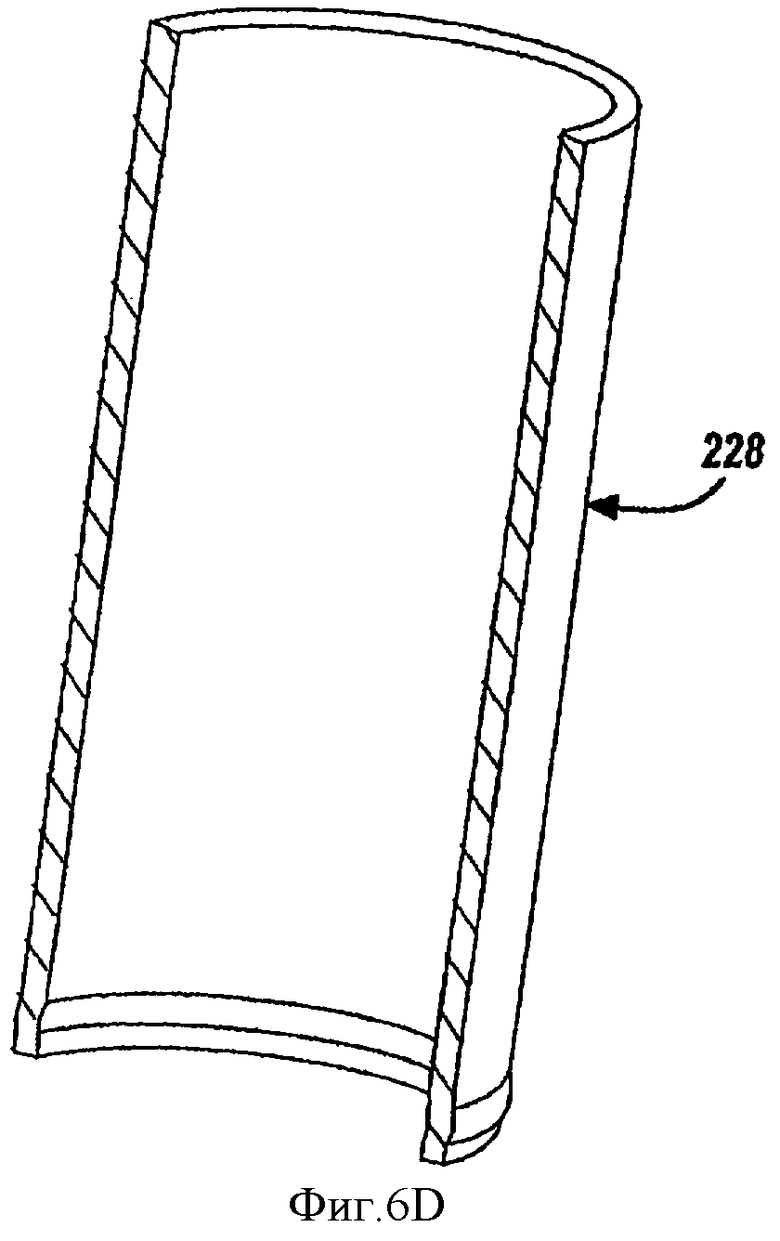

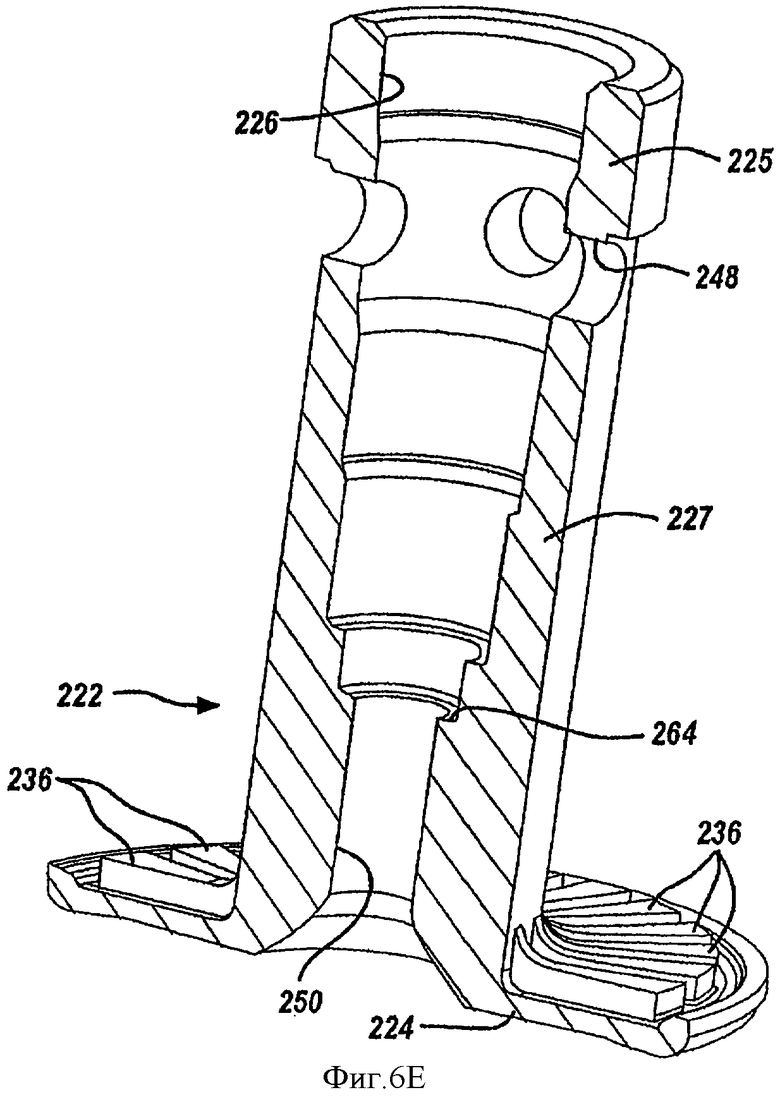

на фиг.6В-6Е показаны виды в разрезе компонентов в формовочном стержне по фиг.6;

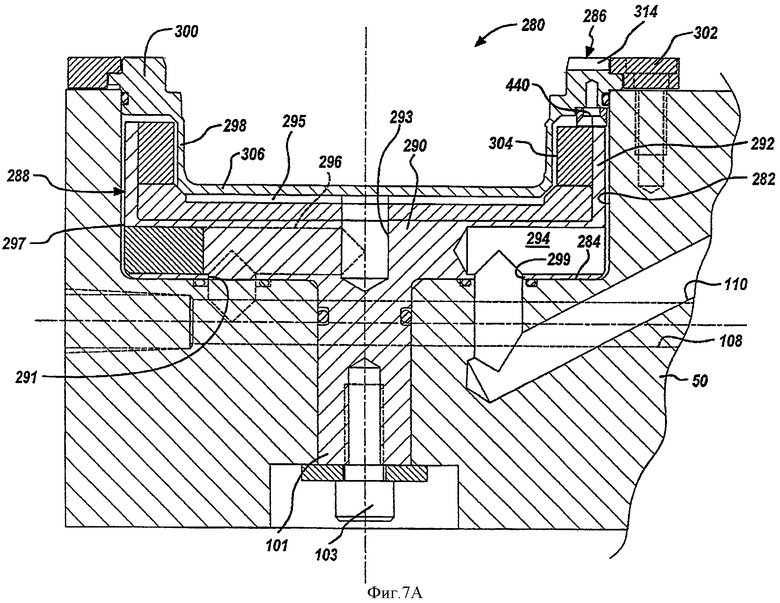

на фиг.7А показан частичный вид в разрезе, который иллюстрирует гнездо пресс-формы в варианте осуществления по фиг.5А-5В;

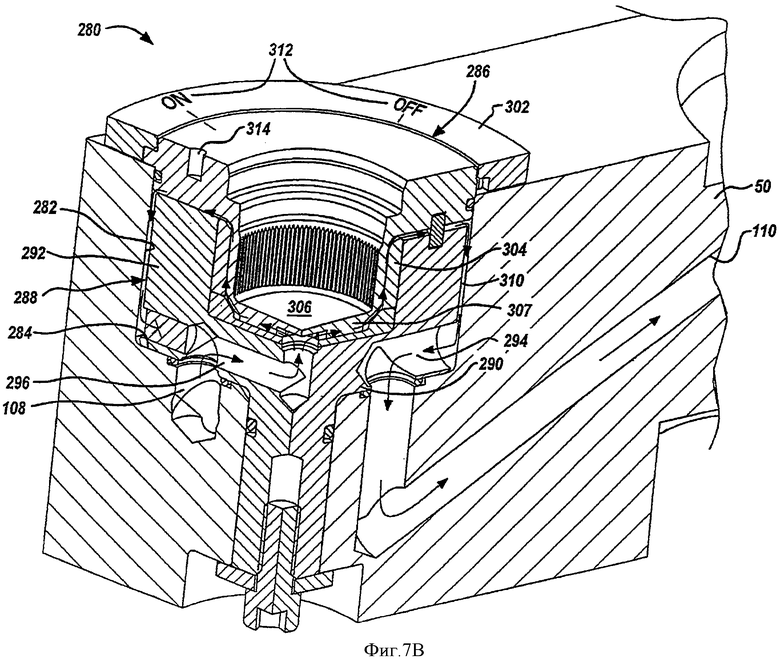

на фиг.7В показан частичный перспективный вид в разрезе гнезда пресс-формы и нижележащей опоры по фиг.7А.

Осуществление изобретения

На фиг.1-2 показана машина 20 для компрессионного формования пластмассовых корпусов укупорочных средств. Машина 20 содержит колесо 22, установленное на валу 24 между разнесенными опорами 26. Вал 24 соединен посредством шкива 30 и ремня 32 с двигателем для вращения вала 24 и колеса 22 вокруг горизонтальной оси. Колесо 22 содержит ступицу 37 (которая может быть частью вала 24) и опору 39, расположенную радиально от ступицы 37. Опора 39 может представлять собой диск или тому подобное, или может быть в виде множества распределенных с угловым интервалом радиально выступающих опорных спиц 38. Каждая опорная спица 38 полая на своем наружном конце. Стержень 40 поддерживается с возможностью скольжения подшипниками 42 скольжения (фиг.3В-3С) внутри полого наружного конца каждой спицы 38. Перекладина 50 соединена с концом каждого стержня 40 таким образом, что комбинация стержня 40 и перекладины 50 имеет, в общем, Т-образную форму, если смотреть в тангенциальном направлении на фиг.1. На каждой спице 38 предусмотрена пара радиально разнесенных внешних опор 44, 46 (фиг.3В-3С). Множество распределенных с угловым интервалом пресс-форм 52 расположены по периферии колеса 22, предпочтительно на обеих сторонах колеса. Каждая пресс-форма 52 расположена между опорами 44, 46 на связанной с ними спице 38 и конце перекладины 50 на стержне 40. Все пресс-формы 52 предпочтительно одинаковые.

Каждая пресс-форма 52 содержит внутреннюю в радиальном направлении первую секцию или сегмент 54 пресс-формы и вторую секцию или сегмент 56 пресс-формы, совмещенную в радиальном направлении снаружи со связанным первым сегментом 54 пресс-формы (фиг.3В-3С и 4). В иллюстрируемых вариантах осуществления внутренний в радиальном направлении первый сегмент 54 пресс-формы является сегментом пуансона пресс-формы, а наружный в радиальном направлении второй сегмент 56 пресс-формы является сегментом матрицы пресс-формы, хотя эти сегменты пресс-формы можно полностью поменять местами в соответствии с самыми широкими принципами изобретения. Первый сегмент или сегмент пуансона 54 пресс-формы включает в себя формовочный стержень 58, установленный с возможностью скольжения внутри окружающей втулки 60 (фиг.4). Формовочный стержень 58 имеет конец или наконечник 62, который имеет контур для прессования внутренних поверхностей корпуса укупорочного средства в варианте осуществления по фиг.1-3D и 4 (и варианте осуществления по фиг.5А-5В). Первая или наружная трубка 64 проходит коаксиально через полость формовочного стержня 58, формируя первый кольцеобразный канал между внешней поверхностью трубки 64 и внутренней поверхностью стержня 58. Вторая трубка или другой канал 66 проходит через внутренность трубки 64, предпочтительно коаксиально с трубкой 64 и стержнем 58, формируя второй кольцеобразный канал между внешней поверхностью трубки 66 и внутренней поверхностью трубки 64. Второй кольцеобразный канал между трубками 64, 66 присоединен в коллекторе 68 к входному патрубку 70 хладоносителя. Аналогично, первый кольцеобразный канал между трубкой 64 и стержнем 58 присоединен в коллекторе 68 к выходному патрубку 72 хладоносителя. (Функции «входной» и «выходной» можно поменять местами). Таким образом, хладоноситель может подаваться от патрубка 70 через второй канал между трубками 64, 66 к наконечнику 62 стержня 58, а оттуда через первый канал между трубой 64 и стержнем 58 к выходному патрубку 72. Вход 74 коллектора 68 соединен с внутренней частью трубки 66 и может быть соединен с источником сжатого воздуха, например, чтобы способствовать отделению корпусов укупорочных средств от наконечника 62 стержня. Коллектор 68 предпочтительно установлен на внутреннем в радиальном направлении конце формовочного стержня 58, то есть конце, противоположном наконечнику 62 стержня.

Втулка 76 съемника (фиг.3В и 4) окружает втулку 60 и поддерживается с возможностью скольжения подшипником 78 в опоре 46. Крышка 80 прикреплена к опоре 46, и спиральная пружина 82 зажата между крышкой 80 и шайбой 84, размещенной с возможностью скольжения внутри опоры 46 с упором на внутренний конец втулки 76 съемника. Таким образом, пружина 82 смещает втулку 76 съемника по направлению ко второму сегменту или сегменту 56 матрицы пресс-формы каждой пресс-формы 52. Когда пресс-форма открыта, шайба 84 упирается в поверхность 85 в опоре 46, чтобы ограничить перемещение наружу втулки 76 съемника относительно стержня 58. Вторая спиральная пружина 86 (фиг.3С и 4) зажата между коллектором 68 и упором 88, соединенным с концом втулки 60. Таким образом, стержень 58 смещается пружиной 86 внутрь по отношению к втулке 60. Каждая опора 44 (фиг.3С) имеет полость 90, которая открывается радиально наружу и совмещена со связанным с ней первым сегментом 54 пресс-формы. Спиральная пружина 92 зажата внутри каждой полости и упирается в удлинение 94, соединенное с упором 88 на втулке 60. Таким образом, когда давление, чтобы формировать корпус или наружную оболочку укупорочного средства, толкает стержень 56, стержень 56 толкает втулку 60, которая давит на пружину 92, чтобы поддерживать формовочное давление на расплаве. (Спиральные пружины 92 могут быть заменены гидравлическими пружинами). В пределах полости 90 пружина 92 входит в контакт с пластиной 96, которая соединена с регулировочным винтом 98 для отдельного регулирования усилия, прикладываемого каждой пружиной 92.

Второй сегмент или сегмент 56 матрицы пресс-формы (фиг.3В и 4) предпочтительно содержит формирующую полость вставку 100, имеющую удлиненную часть 101, в которую входит винт 103 с возможностью съема, чтобы установить вставку на опорном блоке 102. Блоки 102 закреплены с возможностью съема на перекладине 50 винтами 105 (фиг.3В). Блок 102 имеет каналы 106 хладагента, которые сообщаются в проиллюстрированном варианте осуществления с поперечными каналами 108, 110 в перекладине 50 и далее с продольными радиальными каналами 112, 114 в стержне 40. Как лучше всего видно на фиг.3D, каналы 112, 114 в стержне 40 соединены с патрубками 116, 118 для циркуляции хладагента через стержень 40, перекладину 50 и блок 102, чтобы охлаждать вставки 100. На фиг.3D отметим, что патрубки 116, 118 проходят через щель 120 в спице 38, чтобы обеспечить радиальное перемещение стержня 40 относительно спицы 38.

Ролик 122 кулачкового толкателя (фиг.1, 2, 3А) установлен с возможностью вращения на стойке 124, которая выходит радиально наружу от перекладины 50. (Слова, описывающие направление, такие как «радиально», «поперек», «наружу», «внутрь» и «по касательной» применены с целью описания, а не ограничения по отношению к горизонтальной оси вращения колеса). Стойка 124 смещена от оси стержня 40, на котором установлена перекладина 50, так что ролик 122 кулачкового толкателя выровнен с осью стержня 40. Каждый ролик 122 кулачкового толкателя на каждой перекладине 50 таким образом связан, в поясняемом примерном варианте осуществления, с двумя пресс-формами 52, расположенными на противоположных сторонах колеса 22. Кулачок 126 предпочтительно расположен вдоль нижней дуги окружности колеса 22, как лучше всего видно на фиг.2, для последовательного зацепления роликов 122 кулачкового толкателя, когда колесо 22 вращается вокруг горизонтальной оси. Во время вращения против часовой стрелки колеса 22, в ориентации на фиг.2, ролики 122 толкателя каждой пары пресс-форм 52 последовательно зацепляются и захватываются кулачком 126, чтобы тянуть вторые сегменты 56 пресс-форм наружу и вниз от первых сегментов 54 пресс-форм. Когда каждая пресс-форма поочередно полностью открыта, формованные части или изделия удаляют из гнезд пресс-форм соответствующим механизмом 128 удаления детали (фиг.1). Новую заправку пресс-формы затем размещают в каждом гнезде пресс-формы соответствующим устройством 130 размещения заправки. По мере того, как колесо 22 продолжает вращаться, вторые сегменты 56 пресс-форм последовательно перемещаются вверх и внутрь к их закрытым положениям относительно первых сегментов 54 пресс-форм посредством конца кулачка 126 в направлении против часовой стрелки в ориентации, показанной на фиг.2. Механизм 128 удаления формованного изделия и устройство 130 размещения заправки пресс-формы могут быть любых подходящих типов. Например, устройство 130 размещения заправки пресс-формы может быть устройством дискового типа, описанным в патенте US №5603964. Гидравлические, пневматические или электрические исполнительные механизмы можно использовать на каждой спице 38 вместо кулачка 126, чтобы перемещать второй сегмент пресс-формы радиально внутрь и наружу. На фиг.1, 3D каждая спица 38 предпочтительно несет фиксатор 132 для фиксации секций пресс-формы по отношению друг к другу в полностью закрытом положении, так что нет необходимости, чтобы кулачок 126 проходил полностью по окружности колеса 22.

По мере того, как второй сегмент или сегмент матрицы пресс-формы оттягивается от первого сегмента или сегмента пуансона пресс-формы вниз в варианте осуществления, показанном на фиг.3А и 4, это движение второго сегмента или сегмента матрицы пресс-формы отделяет формованное изделие из первого сегмента или сегмента пуансона пресс-формы в этом варианте осуществления. В частности на фиг.3А-3В кольцо 150 помещено в выемку 152, примыкающую к радиальному наружному концу каждой втулки 76 съемника. Пара стержней 154 проходит от каждого кольца 150 через связанные с ними скользящие каналы в перекладине 50 и несут связанные с ними упорные кольца 156, расположенные радиально наружу от перекладины. Второй сегмент 56 пресс-формы и перекладину 50 кулачок 126 тянет от первого сегмента 54 пресс-формы, перекладина 50 достигает упорных колец 156. Когда перекладина 50 оттянута достаточно далеко от первого сегмента 54 пресс-формы, чтобы упереться в кольца 156, дальнейшее движение перекладины 50 тянет втулку 76 съемника вдоль втулки 60 и стержня 58 по направлению ко второму сегменту пресс-формы, чтобы сталкивать или снимать формованный корпус укупорочного средства с наконечника 62 стержня. На фиг.3А отметим, в частности, что предпочтительно имеется холостой ход между перекладиной 50 и упорными кольцами 156 для обеспечения того, чтобы второй сегмент 56 пресс-формы освободил наконечник 62 стержня до перемещения втулки 76 съемника, чтобы снять деталь с наконечника 62 стержня. Каждая пружина 82 (фиг.3В и 4) смещает связанную с ней втулку 76 съемника по направлению ко второму сегменту 56 пресс-формы, чтобы помогать отделению формованного корпуса укупорочного средства. В связи с этим, когда второй сегмент 56 пресс-формы закрыт кулачком 126, открытый край вставки 100 предпочтительно зацепляет противоположный конец втулки 76 съемника и толкает втулку съемника против усилия спиральной пружины 82. Упорные кольца 156 предпочтительно установлены с возможностью регулируемого скольжения на стержнях 154, чтобы регулировать величину холостого хода между перекладиной 50 и втулкой 76 съемника до желательного уровня. Перекладина 50, стержни 154 и втулки 76 съемника предотвращают вращение стержня 40 в спице 38. Кулачок 126 может составлять цельную кулачковую конструкцию, но предпочтительно содержит механизм сбора избыточного давления, как показано на фиг.2. На фиг.5А-5В показана модификация блока механизма пуансона пресс-формы и матрицы пресс-формы по фиг.3А-3В и 4. Первый сегмент или сегмент 54 пуансона пресс-формы содержит формовочный стержень 220, который будет подробно описан в связи с фиг.6-6Е. Формовочный стержень 220 окружен втулкой 60, которая, в свою очередь, окружена втулкой 76 съемника. Втулка 76 съемника установлена в опоре 46 телом 369 втулки съемника и вкладышами 78. Кулачковый ролик 370 установлен с возможностью вращения на валу 372, который прикреплен к корпусу 369 втулки съемника винтами 374. Ограничитель 376 отделения окружает вал 372 и может скользить в щели 378 на опоре 46. Во время вращения колеса 22 (фиг.1-2), когда сегменты пресс-формы открыты, кулачковый ролик 370 зацепляет кулачок 380, примыкающий к колесу, чтобы перемещать втулку съемника радиально наружу (вниз на фиг.5А-5В), чтобы отделять формованный корпус укупорочного средства от формовочного стержня 220. Таким образом, в этом варианте осуществления втулка съемника приводится в действие отдельным кулачком 380, а не движением второго сегмента или сегмента 56 матрицы пресс-формы, как в варианте осуществления прототипа. Сегмент 56 матрицы пресс-формы, в том числе гнездо пресс-формы 280, описан в связи с фиг.7А и 7В. Золотниковый клапан 400 (фиг.5В), находящийся на коллекторе 68, имеет штифт 402 исполнительного механизма, соединенный с пластиной 404 съемника через держатель 406 пружины, чтобы подавать воздух под давлением через трубку 66, когда втулка 76 съемника приведена в действие, чтобы помогать отделению корпуса укупорочного средства.

На фиг.6-6Е показан формовочный стержень 220 (фиг.5А) в соответствии с другим объектом и вариантом осуществления изобретения. Элементы по фиг.6А-6Е, которые идентичны или подобны ранее обсуждавшимся элементам, в частности в связи с фиг.5А, помечены соответственно идентичными ссылочными позициями. Формовочный стержень 220 содержит формирующий штифт 222 (фиг.6 и 6Е), имеющий концевую стенку 224, имеющую контур для образования интересующего формовочного компонента, такого как базовая стенка корпуса укупорочного средства или внутренняя поверхность уплотнительного вкладыша в соответствии с некоторыми предпочтительными осуществлениями изобретения. Конец 225 формирующего штифта 222 стержня, противоположный концевой стенке 224, образует полость 226, которая предпочтительно концентрична с втулкой 60 формирующего штифта (фиг.6 и 6В). Наружная поверхность конца 225 проходит радиально наружу от корпуса 227 формирующего штифта, а втулка 228 (фиг.6 и 6D) проходит аксиально штифту 225, окружая корпус 227. Таким образом, имеется первый кольцевой канал 230 между втулкой 228 и корпусом 227 формирующего штифта 222 и второй кольцевой канал 232 между радиально наружной поверхностью втулки 228 и внутренней поверхностью втулки 60. Конец втулки 228 предпочтительно разнесен от внутренней поверхности концевой стенки 224 штифта, и кольцо 234 (фиг.6 и 6С) крепится вокруг конца втулки 228. Кольцо 234 предпочтительно размещается в кольцевой выемке в конце втулки 60. Втулка 228 может соединяться с концом 225 и кольцом 234 любым подходящим средством, таким как сварка электронным пучком. Конец втулки 60 имеет внутреннюю кромку 244, на которую посажена концевая стенка 224 формирующего штифта, и втулка и концевая стенка формирующего штифта соединяются в позиции 246 (фиг.6А), предпочтительно сваркой электронным пучком. Кромка 244 предотвращает прожигание в процессе сварки.

Вариант осуществления блока пресс-формы по фиг.5А-5В аналогичен варианту осуществления по фиг.6-6Е за исключением того, что втулка 228 навинчена в позиции 442 на втулку 60 на фиг.5А, так что нет необходимости в сварке электронным пучком на фиг.5А-5В.

На внутренней поверхности концевой стенки 224 штифта предпочтительно сформированы множество радиально выступающих ребер или буртиков 236 (фиг.6 и 6Е). Эти буртики 236 выступают из наружной поверхности корпуса 227 штифта, располагаясь рядом с наружной периферией концевой стенки 224, но на некотором расстоянии от нее. Нижняя поверхность («нижняя» в ориентации по фиг.6 и 6С) кольца 234 предпочтительно упирается в верхние поверхности буртиков 236, так что каналы между этими буртиками образуют каналы хладагента между кольцом 234 и концевой стенкой 224 штифта. Расположенные с угловым интервалом вдоль окружности выступающие в осевом направлении буртики 238 (фиг.6 и 6В) на внутренних поверхностях втулки 60 предпочтительно упираются в кольцо 234 в сборе, так что каналы между этими буртиками образуют осевые каналы хладагента между кольцом 234 и втулкой 60. Расположенные с угловым интервалом вдоль окружности радиально выступающие буртики 240 (фиг.6 и 6С) на верхней поверхности кольца 234 (в ориентации по фиг.6 и 6С) предпочтительно упираются в противоположную внутреннюю кромку 242 на втулке 60, чтобы сформировать радиальные каналы хладагента между кольцом 234 и кромкой 242. Таким образом, хладагент предпочтительно циркулирует изнутри трубки 64 во внутренность 226 формирующего штифта 222 через радиально проходящие каналы 248 в формирующем штифте в кольцевой канал 230, в осевом направлении по кольцевому каналу 230, через радиально проходящие каналы, образованные буртиками 236 между концевой стенкой 224 и кольцом 234, в осевом направлении через каналы, образованные буртиками 238 между кольцом 234 и втулкой 60, радиально внутрь через каналы, образованные буртиками 240 между кольцом 234 и кромкой 242, а затем в осевом направлении через кольцевой канал 232 к сборнику хладагента. (Поток хладагента менее предпочтительно можно направить в обратную сторону). Площадь поперечного сечения для потока хладагента предпочтительно является минимальной в осевых каналах, образованных буртиками 238 между кольцом 234 и втулкой 60 для максимизации переноса тепла в этой области.

В соответствии с другим объектом настоящего изобретения формирующий штифт 222 может иметь концентрический осевой канал 250 (фиг.6 и 6Е), который проходит из полости 226 к концевой поверхности 252 концевой стенки 224. Тарельчатый клапан 254 (фиг.6) имеет проходящий в осевом направлении цилиндрический корпус 256, который проходит через канал 250, и расширенную коническую головку 258 рядом с концевой поверхностью 252. Спиральная пружина 260 предпочтительно зажата между стопорным кольцом 262 на корпусе 256 клапана и противоположной в осевом направлении торцовой поверхностью 264 на корпусе 227 штифта в полости 226. Таким образом, пружина 260 в нормальном состоянии удерживает клапан 254 в закрытом положении, показанном на фиг.6. Воздушная трубка 66, которая предпочтительно расположена концентрически в трубке 64 хладагента, соединяется с сальником 266, размещенным в полости 226 формовочного стержня 222 между отверстиями 248 и клапаном 254. Упругое уплотнительное кольцо 268 предпочтительно размещено в канале 270 на сальнике 266 в герметичном зацеплении с противолежащей внутренней поверхностью полости 226 штифта. Сальник 266 с уплотнительным кольцом 268 совместно с полостью формирующего штифта 222 образуют воздухонепроницаемую полость 272, которая соединяется с воздушной трубкой 66. Когда в воздушную трубку 66 (или любой иной подходящий канал) подается воздух под давлением (к примеру, золотниковым клапаном 400 на фиг.5 В), тарельчатый клапан 254 перемещается наружу под действием пружины 260. Это перемещение тарельчатого клапана не только само способствует отделению формованных изделий от конца формовочного стержня 220, но также подает воздух под давлением через концевую стенку 224, чтобы еще больше способствовать отделению формованных изделий. В этой связи, следует понимать, что корпус 256, 258 тарельчатого клапана может приводиться в движение механически, например, тягой, а не давлением воздуха.

На фиг.7А и 7В показано гнездо 280 пресс-формы в соответствии с еще одним объектом настоящего изобретения. Гнездо 280 пресс-формы предпочтительно размещено в обойме 282 на перекладине 50 (или иной подходящей поддерживающей пресс-форму конструкции). Каналы 108, 110 подачи и возврата хладагента в перекладине 50 открываются в направленной по оси нижней поверхности 284 обоймы 282. Гнездо 280 пресс-формы предпочтительно содержит вставку 286, закрепленную в подставке 288, предпочтительнее всего зажимным кольцом 302. Подставка 288 гнезда пресс-формы предпочтительно имеет чашеобразную форму с направленным по оси основанием 290, противоположным нижней поверхности 284 обоймы 282, и кольцевым венцом 292 с радиально наружу обращенной поверхностью, противоположной радиально внутрь обращенной поверхности обоймы 282. Основание 290 подставки 288 имеет первое отверстие 291, которое открывает канал 108 хладагента в перекладине 50. Отверстие 291 сообщается через канал 296 и центральный канал 293 с чашеобразным пространством 295 между верхней поверхностью подставки 288 и нижней поверхностью вставки 286. Это чашеобразное пространство 295 сообщается по краю подставки 288 с кольцевым пространством 297 между наружной периферией подставки 288 и внутренней периферией выемки 282. Это пространство 297 соединено через канал 294 с отверстием 299 в основании 290, а затем с каналом 110 хладагента в перекладине 50. Подставка 288 посредством элемента 101 прикрепляется к перекладине 50 винтом 103, как описано ранее. Вставка 286 гнезда пресс-формы предпочтительно в общем имеет чашеобразную форму с корпусом 298 внутри венца 292 подставки 288 и радиально проходящим наружу выступом или фланцем 300, который накрывает конец подставки 288. Обод 300 крепится к перекладине 50 стопорным кольцом 302. Таким образом, хладагент может циркулировать из канала 108 в перекладине 50 через отверстие 291 и канал 296 в основании 290 подставки, через канал 293 в пространство 295, через каналы 297 и 294 и через отверстие 299 в канал 110 в перекладине 50. (Поток хладагента может иметь обратное направление).

В соответствии с предпочтительным признаком данного объекта изобретения, вставка 286 и подставка 288 имеют возможность вращаться совместно и в сборе в обойме 282 перекладины 50, чтобы выборочно перемещать гнездо 280 пресс-формы между положением, показанным на фиг.7А и 7В, для обеспечения циркуляции хладагента, и разнесенном по углу положением для блокирования циркуляции хладагента. Ключ 440 (фиг.7А) соединяет вставку 286 с подставкой 288, чтобы вставка и подставка вращались совместно. Для этого предпочтительно предусматривается указатель 312 на ободе 300 вставки и стопорном кольце 302, чтобы указывать, открыто или закрыто гнездо 280 пресс-формы для циркуляции хладагента. Выемки 314 или тому подобное предпочтительно предусматриваются в ободе 300 вставки для совместной работы с подходящим инструментом для вращения гнезда пресс-формы между открытым и закрытым положениями для циркуляции хладагента. Таким образом, кольцо 302 может освобождаться, и вставка и подставка гнезда пресс-формы могут вращаться совместно, так что отверстия 291, 299 в подставке 288 больше не совмещены с каналами 108, 110 в перекладине 50.

Таким образом, раскрыты машина и способ компрессионного формования пластмассовых изделий, которые полностью удовлетворяют всем целям и назначениям, изложенным ранее. Изобретение представлено несколькими в настоящее время предпочтительными вариантами осуществления, и обсуждены множество дополнительных модификаций и вариантов. Другие модификации и варианты сразу будут понятны специалистам. Изобретение предназначено, чтобы охватить все такие модификации и варианты, которые попадают в пределы сущности и широкого объема приложенной формулы изобретения.

Изобретения относятся к машинам для компрессионного формования крышек, имеющих отверстие в стенке основания оболочки, и формовочному стержню. Формовочный стержень (220) содержит формирующий штифт (222) с полостью и концевой стенкой (224). Канал, предпочтительно в виде полой трубки (66), входит в полость формирующего штифта. Конец трубки размещен с герметизацией на некотором расстоянии от концевой стенки формирующего штифта. Тарельчатый клапан (254) размещен на концевой стенке формирующего штифта. Тарельчатый клапан выполнен с возможностью реагирования на давление воздуха в канале, чтобы открывать и пропускать поток воздуха через упомянутую концевую стенку для содействия в отделении формованных изделий от штифта стержня. Тарельчатый клапан содержит элемент (256) клапана с наружным концом на концевой поверхности формирующего штифта и внутренним концом рядом с концом канала. Пружина (260) предпочтительно смещает элемент клапана в закрытое положение. Пружина предпочтительно представляет собой спиральную пружину, зажатую между элементом клапана и формирующим штифтом. Технический результат, достигаемый при использовании машины для компрессионного формования крышек или формовочного стержня, заключается в обеспечении возможности извлечения диска из крышки внутри пресс-формы для компрессионного формования. 6 н. и 13 з.п. ф-лы, 18 ил.

1. Гнездо (280) пресс-формы для вставки в обойму (282) на формовочной машине, содержащей каналы (108, 110) подачи и возврата хладагента, открывающиеся в упомянутую обойму, содержащее: подставку (288), приспособленную для установки в обойму, и вставку (286) в упомянутой подставке, противолежащие поверхности которых образуют первые каналы хладагента между подставкой и вставкой, подставка имеет вторые каналы (293, 294, 296) хладагента, соединенные с каналами подачи и возврата, расположенными в машине для циркуляции хладагента из машины через упомянутое гнездо пресс-формы и назад в машину, отличающееся тем, что вторые каналы хладагента в подставке выполнены так, что гнездо (280) пресс-формы, содержащее подставку (288) и вставку (286), имеет возможность вращения в обойме машины, чтобы выборочно открывать и закрывать первые и вторые каналы для циркуляции хладагента из опоры.

2. Гнездо пресс-формы по п.1, отличающееся тем, что содержит указатель (312) на упомянутом гнезде, чтобы указывать, открыты или закрыты первые и вторые каналы для циркуляции хладагента.

3. Гнездо пресс-формы по п.1, отличающееся тем, что каналы (108, 110) подачи и возврата хладагента имеют возможность открываться в нижнюю поверхность обоймы, причем подставка (288) имеет нижнюю поверхность с отверстиями для соединения первых и вторых каналов с отверстиями в машине.

4. Машина для компрессионного формования пластмассовых изделий, содержащая: колесо (22), установленное с возможностью вращения вокруг оси, множество распределенных с угловым интервалом пресс-форм (52), каждая из которых содержит первый сегмент (54) и второй сегмент (56), каждый из вторых сегментов является подвижным относительно связанного с ним первого сегмента между закрытым положением с первым сегментом и открытым положением, разнесенным от связанного с ним первого сегмента, для извлечения формованного изделия из пресс-формы и размещения заправки пресс-формы в этой пресс-форме, при этом один из сегментов (56) пресс-формы является гнездом пресс-формы по любому из пп.1 или 3.

5. Машина по п.4, содержащая указатель (312) на гнезде пресс-формы, чтобы указывать, открыты или закрыты первые и вторые каналы для циркуляции хладагента.

6. Стержень формовочной машины, содержащий: формирующий штифт (222) с полостью и концевой стенкой (224), и первую трубку (64) хладагента, соединенную с формирующим штифтом и открывающуюся в полость, отличающийся тем, что

втулка (60) штифта окружает формирующий штифт и соединена с концевой стенкой для образования канала хладагента между втулкой штифта и формирующим штифтом,

вторая трубка (228) хладагента окружает формирующий штифт и образует первый кольцевой канал (230), соединенный с полостью, и второй кольцевой канал (232) между второй трубкой хладагента и втулкой штифта, кольцо (234) расположено на конце второй трубки хладагента рядом с концевой стенкой, и

буртики (236, 238, 240) расположены между кольцом и концевой стенкой, и между кольцом и втулкой штифта,

так, что обеспечивается циркуляция хладагента через первую трубку хладагента, полость, первый кольцевой канал, вокруг кольца и через второй кольцевой канал для отвода тепла из концевой стенки и части втулки рядом с концевой стенкой.

7. Стержень по п.6, отличающийся тем, что сечение второго кольцевого канала с минимальной площадью для потока хладагента расположено между кольцом и втулкой штифта.

8. Стержень по п.6, отличающийся тем, что буртики (236) между концевой стенкой и кольцом размещены на внутренней поверхности концевой стенки (224), буртики (238) между боковыми поверхностями кольца и втулки штифта размещены на внутренней поверхности втулки штифта, а буртики (240) между торцевыми поверхностями кольца и втулки штифта размещены на кольце.

9. Стержень по п.6, отличающийся тем, что втулка (60) штифта прикреплена к концевой стенке (224) сваркой электронным пучком.

10. Стержень по п.6, отличающийся тем, что содержит воздушный канал, входящий в полость формирующего штифта, и

тарельчатый клапан (254), размещенный в полости формирующего штифта между трубкой и концевой стенкой,

причем тарельчатый клапан выполнен с возможностью реагирования на давление воздуха в воздушном канале, чтобы открывать и пропускать поток воздуха через концевую стенку для содействия в отделении формованных изделий от штифта стержня.

11. Стержень (220) формовочной машины, содержащий:

формирующий штифт (222) с полостью и концевой стенкой (224),

воздушный канал, входящий в полость, и

тарельчатый клапан (254), размещенный на концевой стенке, и выполненный с возможностью реагирования на давление воздуха в воздушном канале и полости, чтобы открывать и пропускать поток воздуха через концевую стенку для содействия в отделении формованных изделий от штифта стержня, при этом тарельчатый клапан (254) содержит корпус (256) с наружным концом на концевой стенке и внутренним концом рядом с воздушным каналом и пружину (260), расположенную в полости для смещения корпуса в закрытое положение.

12. Стержень по п.11, в котором пружина (260) представляет собой спиральную пружину, зажатую между корпусом клапана и формирующим штифтом.

13. Стержень по п.11, в котором воздушный канал содержит трубку (66), концевой сальник (266), размещенный в полости, и уплотнитель (268), размещенный между концевым сальником и формирующим штифтом.

14. Стержень формовочной машины, содержащий:

формирующий штифт (222) с полостью и концевой стенкой,

тарельчатый клапан (254), размещенный на концевой стенке,

и устройство (400), функционально соединенное с тарельчатым клапаном с возможностью реагирования на перемещение штифта стержня во время работы формовочной машины, чтобы открывать тарельчатый клапан и способствовать отделению формованных изделий от штифта стержня, при этом тарельчатый клапан (254) содержит корпус (256) с наружным концом на концевой стенке и внутренним концом, и пружину (260), расположенную в полости для смещения корпуса в закрытое положение.

15. Стержень по п.14, в котором пружина (260) представляет собой спиральную пружину, зажатую между корпусом клапана и формирующим штифтом.

16. Машина компрессионного формования, содержащая:

колесо (22), установленное с возможностью вращения вокруг горизонтальной оси, и множество распределенных с угловым интервалом вокруг колеса пресс-форм (52),

каждая из пресс-форм содержит первый сегмент (54) и второй сегмент (56), каждый из вторых сегментов является подвижным относительно связанного с ним первого сегмента между закрытым положением с первым сегментом и открытым положением, разнесенным от связанного с ним первого сегмента, для извлечения формованного изделия из пресс-формы и размещения заправки пресс-формы в этой пресс-форме, при этом один из сегментов (54) является сегментом пуансона пресс-формы, имеющим стержень (58) и втулку (60), окружающую этот стержень, причем стержень является полым, имеет центральный канал и первую трубку (64) в канале для циркуляции хладагента через трубку и между трубкой и стержнем, и вторую трубку (66), размещенную в первой трубке (64) и открытую через конец стержня, противоположный второму сегменту пресс-формы, для подачи воздуха через конец стержня для отделения формованных изделий от стержня, при этом стержень (58) имеет формирующий штифт (222) с полостью и концевой стенкой, причем вторая трубка (66) входит в полость и имеет конец, размещенный с герметизацией в полости, и тарельчатый клапан (254), размещенный на концевой стенке, причем тарельчатый клапан выполнен с возможностью реагирования на давление воздуха в полости, чтобы открывать и пропускать поток воздуха через концевую стенку для содействия в отделении формованных изделий от штифта стержня.

17. Машина по п.16, в которой тарельчатый клапан (254) содержит корпус (256) с наружным концом на концевой стенке и внутренним концом рядом с упомянутой трубкой и пружину (260), расположенную в полости для смещения корпуса в закрытое положение.

18. Машина по п.17, в которой пружина (260) представляет собой спиральную пружину, зажатую между корпусом клапана и формирующим штифтом.

19. Машина по п.17, в которой вторая трубка (66) содержит концевой сальник (266), размещенный в полости, и уплотнитель (286), размещенный между концевым сальником и формирующим штифтом (222).

| US 2004166193 А1, 26.08.2004 | |||

| Литьевые формы для деталей из термопластов | |||

| - М.: ЦНИИТЭстроймаш, 1978, с.163, 164, рис.104, 106а | |||

| US 6736628 В1, 18.05.2004 | |||

| US 4812116 А, 14.03.1989 | |||

| US 5670100 А, 23.09.1997. |

Авторы

Даты

2011-02-27—Публикация

2006-06-05—Подача