Изобретение относится к области авиационной техники, а именно к изготовлению деталей летательных аппаратов различной кривизны из слоистых гибридных композиционных материалов, в том числе деталей подверженных интенсивному термоэрозионному воздействию. Также изобретение может найти применение в кораблестроении и космической отрасли.

Известен класс слоистых композиционных алюминиевых материалов, включающий формирование листового слоистого материала, состоящего из последовательно чередующихся листов, выполненных из алюминиевого сплава и слоев стеклопластика, пропитанного термопластичным или термореактивным связующим. Материалы этого класса предложены фирмой «AKZO» (Нидерланды), обозначаются маркой GLARE (Glass+Aluminium+REinforced) и рекомендуются прежде всего для использования в фюзеляже самолетов (US, 5039571).

Недостатком известного класса материалов является использование алюминиевого сплава, имеющего меньшую удельную прочность и теплостойкость по сравнению с титановыми сплавами.

Известен способ изготовления деталей из сплавов переменной толщины путем их размерного химического фрезерования (RU, 391188), который заключается в удалении металла растворением его в травящих растворах, при этом часть поверхности, не подлежащая травлению, изолируется от травящего раствора стойкими в этом растворе лакокрасочными покрытиями. К недостаткам этого метода относятся трудности, связанные с обеспечением гладкой поверхности листов после травления - шероховатость поверхности после размерного травления повышается на 1-2 класса, что снижает усталостную прочность. А для листов с крупнозернистой структурой - неизбежно будет обеспечена грубая шероховатая поверхность; опасность «наводораживания» металла, возможность образования подрезов и канавок на поверхности вследствие движения по поверхности металла разогретого раствора, необходимость предварительно удалять плакирующий слой с листов. Недостатком известного способа также является высокая сложность изготовления деталей, типа передних кромок хвостового оперения, переднего горизонтального оперения или крыла, изображенных на фиг. 5, методом размерного химического фрезерования предварительно формообразованных заготовок, либо формообразования предварительно отфрезерованной заготовки из-за неравномерного коробления при деформировании заготовки, обладающей переменной жесткостью, а также ограничений, накладываемых на радиус гиба заготовок из титановых сплавов.

В качестве наиболее близкого аналога способа принят способ изготовления деталей из гибридного композиционного материала, заключающийся в предварительной подготовке металлических листов (в частности, алюминия) и композиционного материала (в частности, стеклопластика) к их последующей сборке, их выкладку на формообразующую оснастку в заданной последовательности и последующее формование по режиму, обеспечивающему полимеризацию связующего, снятие с оснастки (RU, 2238850).

Недостатком известного способа является то, что при создании многослойных деталей из гибридных материалов, встает проблема формообразования многослойной заготовки при выкладке детали, так как даже относительно тонкие металлические слои при выкладке на поверхностях, отличающихся от плоских, проявляют эффект упругой деформации, что затрудняет выкладку последующих слоев.

В качестве наиболее близкого аналога детали принята деталь из гибридного композиционного материала, выполненная из композиционного и металлического материалов. Недостатком известной конструкции является невысокая прочность при повышенных аэродинамических нагрузках, которые испытывает передняя кромка крыла (RU, 2384462).

Существующий класс материалов не предусматривает возможности изготовления деталей типа передних кромок поверхностей летательных аппаратов, имеющих малый радиус кривизны, с переменной толщиной обшивки в зонах установки крепежных элементов с потайными головками.

Техническим результатом заявляемых изобретений является обеспечения возможности изготовления деталей заданной кривизны (плоских, одинарной, двойной) из гибридного (металл-пластик) слоистого композиционного материала, обладающего повышенными стойкостью к термоэрозионному воздействию и ударной стойкостью, а также повышение технологичности изготовления деталей с переменной толщиной, и деталей с минимально возможным радиусом гиба.

Указанный технический результат достигается тем, что в способе изготовления детали из гибридного композиционного материала, включающем предварительную подготовку металлических листов и композиционного материала к их последующей сборке, их выкладку на формообразующую оснастку в последовательности, заданной конструкторской документацией, и последующее формование в режиме, обеспечивающем полимеризацию связующего, последующее снятие детали с оснастки, согласно изобретению перед выкладкой на формообразующую оснастку производят сборку пакета-заготовки, состоящей из чередующихся слоев металлических листов и композиционного материала, затем производят предварительное формование пакета-заготовки при температурах ниже температуры полимеризации клеевого связующего в композиционном материале с образованием плоской заготовки, которую или которые затем помещают на формообразующую оснастку для последующего формования детали. Причем, режим, обеспечивающий полимеризацию связующего, определятся по нормативной документации на указанное связующее.

Кроме того, после формования может производиться механическая обработка детали.

Предпочтительно, предварительная подготовка включает операции подготовки поверхности металлических листов, раскрой металлических листов и листов композиционного материала до необходимого размера и формы.

Кроме того, предварительное формование выполняют в режиме, при котором температуру поднимают до 100+10°С со скоростью не более 3°С/мин, а последующее охлаждение пакета-заготовки осуществляют под давлением до температуры не более 40°С со скоростью не более 2°С/мин, после чего сбрасывают давление.

Кроме того, окончательное формообразование (формование) детали производят в замкнутой либо односторонней форме с приложением давления до 0,6 МПа и нагреванием, причем параметры изменения температуры и давления выбираются из нормативной документации на данное связующее таким образом, чтобы обеспечить монолитность детали и полную полимеризацию связующего.

Кроме того, композиционный материал выполнен из углеродных волокон и/или стекловолокон, и/или керамических волокон, а металлический материал состоит из алюминия или титана, или сплава алюминия, или сплава титана.

Подпрессовка или предварительное прессование проводится при температуре, ниже температуры полимеризации содержащегося в композиционном материале связующего, которая в свою очередь выбирается из нормативной документации на данное связующее, вакуумным или вакуум-автоклавным методами.

Содержание металла в материале выбирают в промежутке от 13,2% до 88,3% в зависимости от назначения и конструкции изготавливаемой детали.

Результат достигается тем, что деталь, выполненная из гибридного композиционного материала, содержащего композиционный и металлический материалы, согласно изобретению, образована путем формования на формообразующей оснастке из плоских заготовок, которые в свою очередь состоят из чередующихся слоев металлических листов и композиционного материала, и полученных в результате предварительного формования при температурах ниже температуры полимеризации клеевого связующего в композиционном материале, которая в свою очередь выбирается из нормативной документации на данное связующее.

Кроме того, композиционный материал состоит из углеродных волокон и/или стекловолокон, и/или керамических волокон, а металлический материал состоит из алюминия или титана, или сплава алюминия, или сплава титана.

Кроме того, содержание металла в материале составляет от 13,2% до 88,3%, причем выбор промежуточных значений осуществляется с учетом назначения и функциональности конструкции детали.

Проведение предварительного формования позволяет начать процесс полимеризации связующего в плоских заготовках, за счет чего на формоообразующую оснастку для последующего формования поступают заготовки, обладающие большей податливостью к изгибу за счет пластичности полимерной составляющей. Таким образом детали, полученные заявленным способом, обладают повышенной по сравнению с известными способами прочностью, то есть обеспечивается возможность изготовления деталей заданной конструкторской документацией кривизны (плоских, одинарной, двойной), обладающих повышенной стойкостью, а также обеспечивается повышение технологичности изготовления деталей с переменной толщиной, и деталей с минимально возможным радиусом гиба.

Кроме того, гибридная конструкция деталей обеспечивает снижение веса детали при сохранении требуемых жесткости и прочности, повышение стойкости к термическому воздействию (в том числе огнестойкости), повышение стойкости к абразивному износу по сравнению с деталями из стеклопластика, повышение ударной стойкости и трещиностойкости, повышение технологичности деталей путем возможности локального изменения толщины.

Сущность предлагаемого технического решения поясняется рисунками, где изображены:

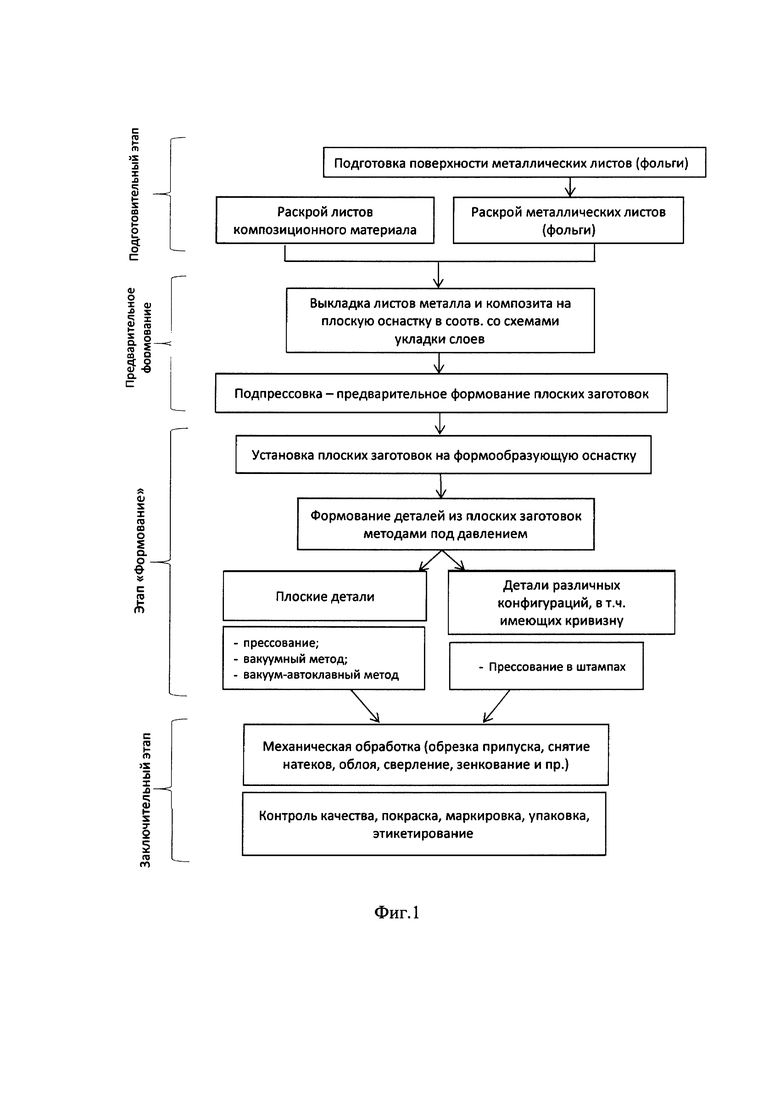

Фиг. 1 - этапы процесса изготовления деталей из гибридного композиционного материала;

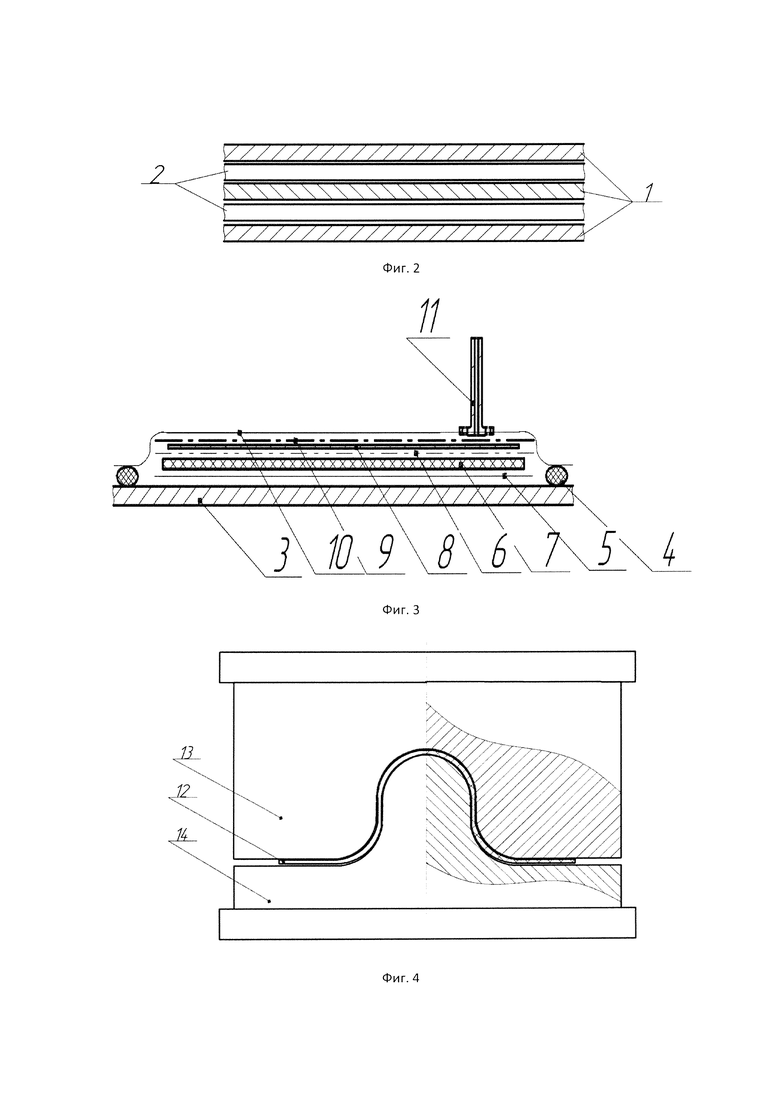

Фиг. 2 - пример расположения слоев гибридного титан-полимерного композиционного материала;

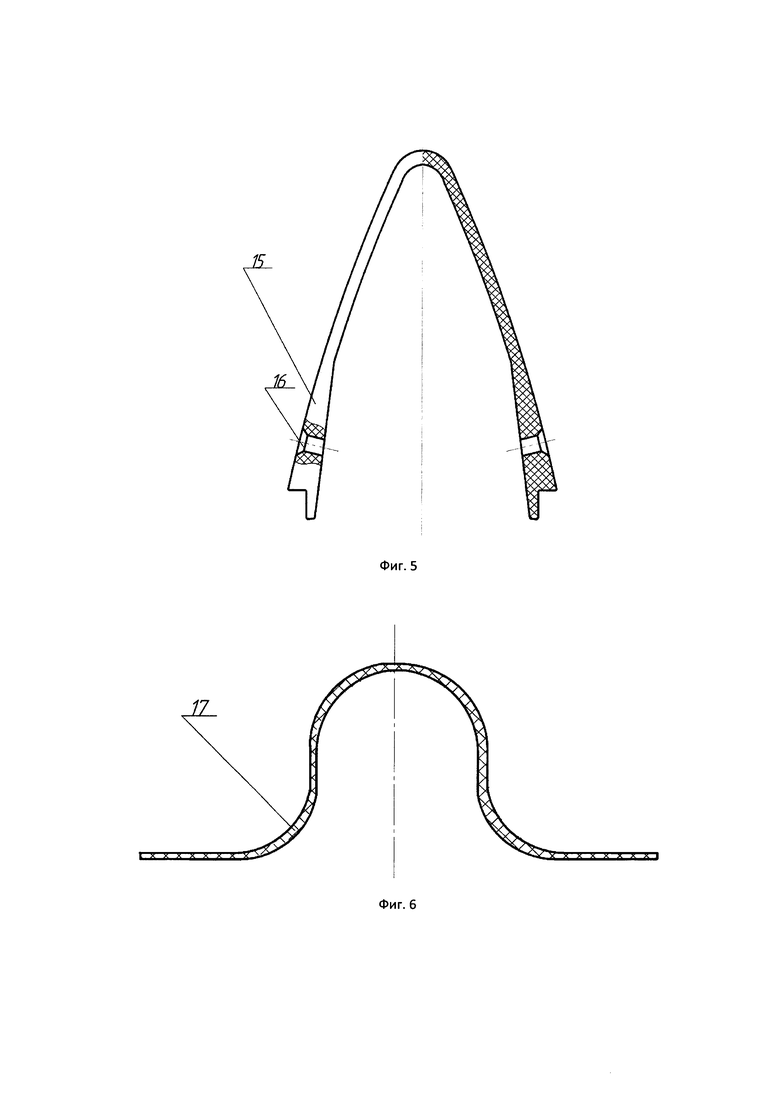

Фиг. 3 - принципиальная схема предварительного формования (подпрессовки) плоских заготовок из гибридного металл-полимерного композиционного материала;

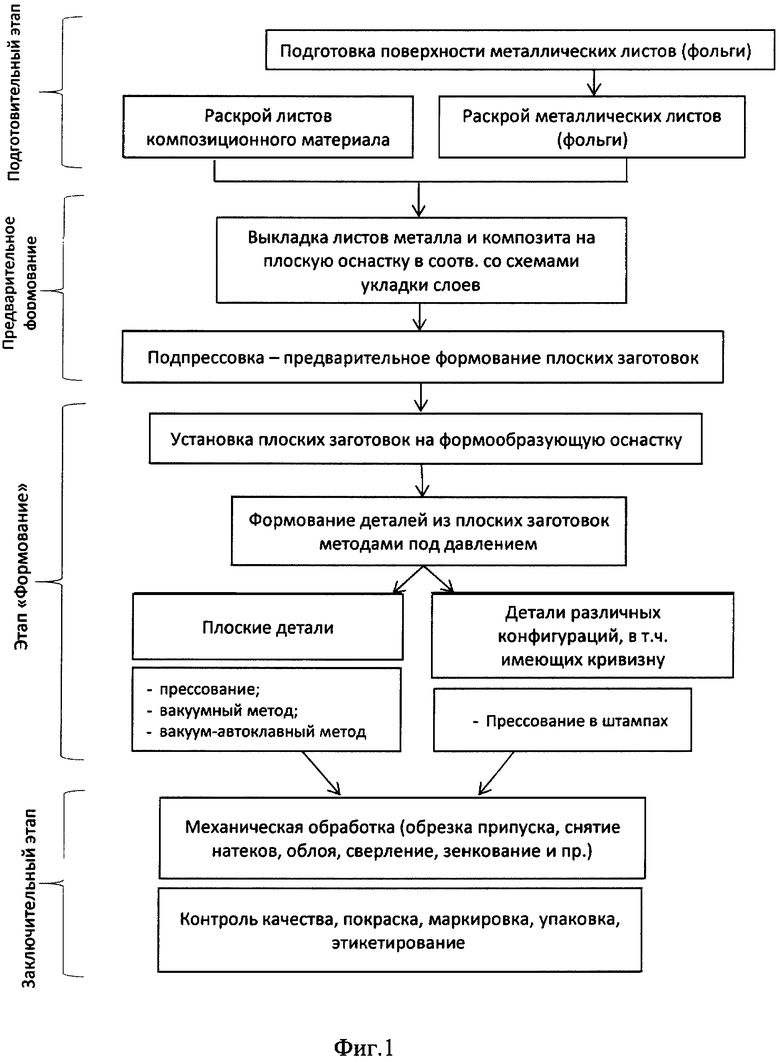

Фиг. 4 - схематическое изображение детали одинарной кривизны из металл-полимерного композиционного материала, установленной в формообразующей оснастке (штампе);

Фиг. 5 - фрагмент детали типа передних кромок хвостового оперения, переднего горизонтального оперения или крыла с отверстиями под крепежные элементы;

Фиг. 6 - фрагмент детали одинарной кривизны, отформованной из титан-полимерного композиционного материала методом прямого прессования.

Способ изготовления деталей включает выполнение следующих этапов технологических операций, некоторые из которых могут осуществляться как последовательно, так и параллельно, как это представлено на фиг. 1:

1 Подготовительный этап (предварительная подготовка), включающий: 1.1 Подготовку поверхности металлических листов, при которой в числе прочих проводятся внешний осмотр листов, очистка загрязнений, если это необходимо, механическое или химическое воздействие на поверхность металла, с целью увеличения шероховатости поверхности;

1.2 Раскрой металлических листов, путем нанесения разметки на листы и последующий их раскрой по разметке;

1.3 Раскрой листов композиционного материала, проводимый после их внешнего осмотра, путем нанесения разметки и последующего раскроя по ней;

2 Предварительное формование (подпрессовка), включающее:

2.1 Подготовку оснастки (очистка, ремонт, нанесение смазок);

2.2 Выкладку слоев металлических листов и листов композиционного материала на плоскую оснастку в соответствии со схемами укладки с образованием пакета-заготовки, (один из примеров поочередной выкладки слоев материалов в пакете-заготовке представлен на фиг. 2, где - 1 - слои металлических листов (фольги), 2 - слои, состоящие из нескольких слоев композиционного материала), (количество слоев металлических листов и листов композиционного материала, а также их размер и форма, задаются конструкторской документацией в зависимости от изготавливаемой детали);

2.3 Предварительное формование плоских заготовок вакуумным или вакуум-автоклавным методами, которое выполняют при температурах ниже температуры полимеризации клеевого связующего в композиционном материале. Температура полимеризации связующего определяется нормативной или справочной документацией на указанное связующее, в зависимости от выбранного вида связующего. Принципиальная схема пакета-заготовки на этапе предварительного формования (подпрессовки) ее в плоскую заготовку представлена на фиг. 3, где: 3 - оснастка; 4 -герметизирующий жгут; 5, 6 - разделительные (антиадгезионные) слои; 7 -пакет-заготовка; 8 - цулага (часть оснастки, служащая для формирования поверхности детали и распределения усилия формования); 9 - дренажные слои; 10 - вакуумный чехол; 11 - вакуумный штуцер.

2.4 Снятие с оснастки плоских заготовок;

3. Основной этап «Формование», включающий:

3.1 Подготовку оснастки (очистка, ремонт, нанесение антиадгезионных покрытий);

3.2 Укладку одной или нескольких плоских заготовок на формообразующую оснастку;

3.3 Формование плоских заготовок, выполняемое одним из следующих способов - вакуумное, вакуум-автоклавное, прессование, причем формообразование детали производят в замкнутой либо односторонней форме с приложением давления до 0,6 МПа и нагреванием, причем параметры изменения температуры и давления выбираются таким образом, чтобы обеспечить монолитность детали и полную полимеризацию клеевого связующего (температура полимеризации связующего определяется нормативной документацией, поставляемой вместе со связующим на предприятие) (на фиг. 4 схематически представлена деталь одинарной кривизны из металл-полимерного композиционного материала, образованная из плоских заготовок, установленная в формообразующей оснастке (штампе), где: 12 - заготовка одинарной кривизны из металл-полимерного композиционного материала, установленная в формообразующей оснастке-штампе между матрицей 13 и пуансоном 14);

3.5 Снятие с оснастки детали необходимой по конструкции кривизны;

3.6 Внешний осмотр детали.

4. Заключительные этапы обработки детали, включающие механическую обработку, например, удаление натеков и облоя, удаление припусков в соответствии с чертежами, образование отверстий, снятие фасок; и контроль качества, заключающийся в маркировке изделия, нанесении лакокрасочных покрытий, упаковке, этикетировании.

Детали, полученные предложенным способом, могут иметь различную форму и степень гиба.

Примеры осуществления таких деталей из гибридного композиционного материала, содержащего композиционный материал и металлический материал, представлены на фиг. 5 и 6, где: 15 и 17 - деталь типа передней кромки хвостового оперения, переднего горизонтального оперения или крыла, 16 - отверстия под крепежные элементы. Деталь образована путем формования на формообразующей оснастке из плоских заготовок, пример которых представлен на фиг. 3, которые в свою очередь состоят из заданного конструкторской документацией количества чередующихся слоев металлических листов и композиционного материала, подвергнутых предварительному формованию.

Содержание металла в материале детали может составлять от 13,2 до 88,3%, причем выбор промежуточных значений осуществляется с учетом назначения и функциональности конструкции детали.

Пример осуществления способа.

На плоскую оснастку осуществлялась укладка пакета-заготовки, состоящей из слоев металлического и композиционного материала, где в качестве металлических листов использовалась фольга титанового сплава ВТ 1-0 толщиной 0,1 мм, а в качестве композиционного материала - стеклопластик ВПС-32К64.

Затем осуществлялось предварительное формование (подпрессовка) автоклавным методом по следующему режиму:

- создать вакуум не менее 0,08 МПа (0,8 кгс/см2);

- поднять температуру до 100+10°С со скоростью не более 3°С/мин;

- выдержать при температуре 100+10°С в течение 60+5 мин;

- поднять давление до 0,5+0,05 МПа (5,0+0,5 кгс/см2), при достижении давления 0,1 МПа (1 кгс/см2) отключить вакуумный насос, соединить вакуумный мешок с атмосферой;

- выдержать при заданном давлении в течении 60+5 мин;

- охладить под давлением до температуры не более 40°С со скоростью не более 2°С/мин, сбросить давление.

Из одной или нескольких плоских заготовок формировалась деталь самолета, необходимой кривизны, путем их укладки на оснастку соответствующей формы для дальнейшего формования до полной полимеризации связующего.

Формование детали из подпрессованной плоской заготовки осуществлялось методом прессования по режиму:

- создать давление формования в прессе до 0,5+0,05 МПа (5,0+0,5 кгс/см2);

- поднять температуру до 175+5°С со скоростью не более 3°С/мин;

- выдержать при заданных давлении и температуре в течении 180+60 мин;

- охладить под давлением до температуры не более 40°С со скоростью не более 2°С/мин, сбросить давление.

Полученная данным способ деталь самолета обладает более низким весом по сравнению с традиционно выполненными деталями при сохранении требуемых жесткости и прочности и повышенной стойкости к термическому воздействию, а также повышенной стойкостью к абразивному износу по сравнению с деталями из стеклопластика и повышенной ударной стойкостью и трещиностойкостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления объемных тонкостенных деталей из композиционных материалов | 2017 |

|

RU2673238C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИВОЛИНЕЙНОЙ ТРЕХСЛОЙНОЙ КОМПОЗИТНОЙ ПАНЕЛИ | 2017 |

|

RU2685218C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2574269C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2024 |

|

RU2832222C1 |

| КОМПОЗИТНАЯ ФОРМООБРАЗУЮЩАЯ ОСНАСТКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2657913C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И РЕМОНТА ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДВОЙНЫМ ПОВЕРХНОСТНО-ОРТОГОНАЛЬНЫМ ВАКУУМНО-ИНФУЗИОННЫМ ПРОЦЕССОМ (DSOVIM) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2833579C1 |

| СПОСОБ ФОРМОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ ИЗ КОМПОЗИТОВ С СИНУСОИДАЛЬНЫМИ ГОФРАМИ | 1991 |

|

SU1805605A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАСТИ РУЛЕВОГО ВИНТА ВЕРТОЛЕТА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2016 |

|

RU2614163C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВОЧНОЙ ОСНАСТКИ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2188126C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОГНУТЫХ ДЕТАЛЕЙ ИЗ ТЕРМОПЛАСТИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2431566C2 |

Изобретение относится к области авиационной техники, а именно к изготовлению из слоистых гибридных композиционных материалов деталей летательных аппаратов заданной кривизны, в том числе деталей, подверженных интенсивному термоэрозионному воздействию. Способ включает предварительную подготовку металлических листов и композиционного материала, сборку пакета-заготовки, состоящей из заданного количества чередующихся слоев металлических листов и композиционного материала, и ее предварительное формование с образованием плоской заготовки, которую или которые затем выкладывают на формообразующую оснастку в заданной последовательности для последующего формования детали заданной формы по режиму, обеспечивающему полимеризацию связующего, снятие с оснастки. Предварительное формование выполняют при температурах ниже температуры полимеризации клеевого связующего в композиционном материале. Содержание металла в материале выбирают в промежутке от 13,2% до 88,3% в зависимости от назначения и конструкции изготавливаемой детали. Изобретение обеспечивает получение деталей заданной кривизны из гибридного слоистого композиционного материала, обладающего повышенной стойкостью к термоэрозионному воздействию и ударной стойкостью, и повышение технологичности изготовления деталей с переменной толщиной и деталей с минимально возможным радиусом изгиба. 2 н. и 8 з.п. ф-лы, 6 ил.

1. Способ изготовления детали из гибридного композиционного материала, включающий предварительную подготовку металлических листов и композиционного материала к их последующей сборке, их выкладку на формообразующую оснастку в заданной последовательности и последующее формование в режиме, обеспечивающем полимеризацию связующего, снятие детали с оснастки, отличающийся тем, что перед выкладкой на формообразующую оснастку производят сборку пакета-заготовки, состоящей из чередующихся слоев металлических листов и композиционного материала, затем производят предварительное формование пакета-заготовки при температурах ниже температуры полимеризации клеевого связующего в композиционном материале с образованием плоской заготовки, которую или которые затем помещают на формообразующую оснастку для последующего формования детали.

2. Способ по п. 1, отличающийся тем, что после формования производят механическую обработку детали.

3. Способ по п. 1, отличающийся тем, что предварительная подготовка включает операции подготовки поверхности металлических листов, раскрой металлических листов и листов композиционного материала до необходимого размера и формы.

4. Способ по п. 1, отличающийся тем, что предварительное формование выполняют в режиме, при котором температуру поднимают до 100+10°С со скоростью не более 3°С/мин, а последующее охлаждение пакета-заготовки осуществляют под давлением до температуры не более 40°С со скоростью не более 2°С/мин, после чего сбрасывают давление.

5. Способ по п. 1, отличающийся тем, что формообразование детали производят в замкнутой либо односторонней форме с приложением давления до 0,6 МПа и нагреванием, причем параметры изменения температуры и давления выбираются таким образом, чтобы обеспечить монолитность детали и полную полимеризацию клеевого связующего.

6. Способ по п. 1, отличающийся тем, что композиционный материал состоит из углеродных волокон, и/или стекловолокон, и/или керамических волокон, а металлический материал состоит из алюминия или титана, или сплава алюминия, или сплава титана.

7. Способ по п. 1, отличающийся тем, что содержание металла в материале выбирают в промежутке от 13,2% до 88,3% в зависимости от назначения и конструкции изготавливаемой детали.

8. Деталь из гибридного композиционного материала, содержащего композиционный материал и металлический материал, отличающаяся тем, что она образована путем формования на формообразующей оснастке из плоских заготовок, которые в свою очередь состоят из чередующихся слоев металлических листов и композиционного материала, и полученных в результате предварительного формования при температурах ниже температуры полимеризации клеевого связующего в композиционном материале.

9. Деталь по п. 8, отличающаяся тем, что содержание металла в материале составляет от 13,2 до 88,3%, причем выбор промежуточных значений осуществляется с учетом назначения и функциональности конструкции детали.

10. Деталь по п. 8, отличающаяся тем, что композиционный материал состоит из углеродных волокон, и/или стекловолокон, и/или керамических волокон, а металлический материал состоит из алюминия или титана, или сплава алюминия и титана.

| EP 1336469 A1, 19.02.2002 | |||

| ФЮЗЕЛЯЖ | 2005 |

|

RU2384462C2 |

| АРМИРОВАННАЯ ОБШИВКА ДЛЯ ВОЗДУШНОГО ИЛИ КОСМИЧЕСКОГО ЛЕТАТЕЛЬНОГО АППАРАТА С МНОГОСЛОЙНЫМ СТРИНГЕРОМ ВЫСОКОЙ ЖЕСТКОСТИ И СООТВЕТСТВУЮЩИЙ МНОГОСЛОЙНЫЙ СТРИНГЕР | 2007 |

|

RU2430856C2 |

| US 5242523 A, 07.09.1993. | |||

Авторы

Даты

2019-12-11—Публикация

2019-01-18—Подача