Настоящая группа изобретений относится к технологии изготовления интегральных панелей и локального ремонта монолитных деталей, которые выполнены из полимерного композиционного материала на основе непрерывных органических или неорганических волокон - армирующего наполнителя, и термореактивной матрицы, двойным поверхностно-ортогональным вакуумно-инфузионным методом (Double Surface Orthogonal Vacuum Infusion Method - DSOVIM) с последовательным двойным отверждением при повышенных температурах сухой волокнистой заготовки, пропитанной термореактивным олигомерным связующим - смолой. Способ изготовления или ремонта предполагает прохождение двух стадий последовательной пропитки двух частей одной слоистой волокнистой заготовки связующим и двойным нагревом одной из частей пропитанных заготовок при изготовлении панелей или ремонте монолитных деталей из полимерного композиционного материала.

Сухая волокнистая заготовка для интегральных панелей или деталей обычно разделяется на любое количество частей в зависимости от геометрической сложности и размеров будущей интегральной панели, а также от способа получения и уплотнения волокнистой заготовки ручной или автоматической выкладкой. Процесс получения интегральной панели или монолитной детали вакуумной инфузией предполагает координацию и размещений частей волокнистой заготовки друг относительно друга и единоразовую пропитку собранной из составляющих частей волокнистой заготовки в специальной оснастке.

При этом необходимо сказать о важности и необходимости выбора способа и направления пропитки волокнистой заготовки и ее частей для получения методами вакуумной инфузии качественных интегральных конструкций сложной формы и монолитных деталей, формуемых за один раз, с минимальным заданным уровнем пористости. Воспроизводимость качества интегральных панелей и монолитных деталей в соответствии с требованиями конструкторской и иной нормативной документации также рассматривается в совокупности процессов вакуумного инфузионного формования, способа и устройства, рассматриваемого в настоящей заявке. Вакуумная инфузия относится к так называемым безавтоклавным технологиям (out-of-autoclave), где формование интегральной панели или ремонт монолитной детали происходит за счет давления вакуумного мешка на заготовку

Предлагаемые в настоящей заявке способ и устройство являются логическим продолжением развития известных поверхностного инфузионного процесса (SIP - Surface Infusion Process), описанного в патенте РФ на изобретение № RU 2 480 334 МПК В29С 70/44, ортогонального вакуумно-инфузионного процесса (VIOIP - Vacuum Infusion Orthogonal Impregnation Process), описанного в патенте РФ на изобретение № RU 2 722 530 МПК В29С 70/00.

Общим принципом инфузионного формования в данных работах является одноразовая пропитка сухой слоистой волокнистой заготовки, образованной из соответствующих составных частей будущей детали, и формование интегральной или монолитной детали из полимерного композиционного материала детали за один температурный нагрев и цикл. Процессы выполняются с использованием полупроницаемой мембраны, которая определенным образом размещается относительно волокнистой заготовки и оснастки, применяемой для формования детали, а расположение каналов подачи связующего и каналов, подключенных к системе вакуумирования, обеспечивает соответственно продольное или ортогональное движение связующего относительно волокон заготовки при инфузионной пропитке. При этом обязательным условием является герметизация полости пропитки от полости вакуумирования, образованной пленкой вакуумного мешка, а также наличием и расположением специальной сетки для распределения связующего. Описанными способами получают интегральные панели с Т-образными ребрами жесткости за одно формование всех частей преформы оребренной панели.

Известен способ изготовления панели с ребрами жесткости из полимерных композиционных материалов вакуумной инфузией (патент РФ № RU 2 623 773 С1), в котором формируют частично отвержденную панель из полимерных композиционных материалов и формируют по меньшей мере две заготовки в форме L-образного профиля из нескольких слоев углеродного материала, указанные заготовки попарно размещают на поверхности предотвержденной панели с образованием по меньшей мере одной преформы ребра жесткости в форме Т-образного профиля, поверх панели с размещенной на ней преформой ребра жесткости укладывают слой жертвенной ткани, распределительную сетку, соединенную с линией подачи связующего, покрывают двумя слоями вакуумной пленки с образованием каждым из слоев соответствующего вакуумного пакета, соединенного посредством своей вакуумной линии с соответствующим ему насосом, и в каждом из образованных вакуумных пакетов создают вакуум, после чего осуществляют подачу термореактивного связующего и пропитку преформы ребра жесткости термореактивным связующим, а затем его нагрев и отверждение. Таким образом перед укладкой Т-образных стрингеров панель сформирована на основе ткани из углеродного волокна, пропитанного термореактивным связующим по методу вакуумной инфузии и предотверждена по заданному режиму, а при изготовлении оребренной панели происходит повторный нагрев и окончательной отверждение панели вместе с Т-образными ребрами жесткости.

Описанные способы и устройства для их реализации показывают перспективность применения метода вакуумной инфузии с поверхностной и ортогональной пропиткой волокнистых заготовок за одно формование или с получением предотвержденной одной из частей преформы интегральной оребренной панели с последующей пропиткой ребер, нагревом и получением окончательной панели из полимерного композиционного материала.

Однако в описанных источниках говорится только о панелях с Т-образными ребрами, что не всегда является целесообразным с точки зрения конструкции панелей для различных условий работы машин, самолетов, судов. Одними из основных вопросов, требующих решения при изготовлении изделий методом вакуумной инфузии наряду с обеспечением пропитки жидким связующим волокнистой заготовки, является снижение конструктивной сложности технологической оснастки, применяемой для формования интегральных конструкций.

Все вышесказанное послужило основными предпосылками для последующего развития метода вакуумной инфузии для создания способа и устройства для изготовления интегральных панелей Т-образной формы или с панелей с замкнутыми подкрепляющими продольными элементами Сообразного вида и для ремонта монолитных деталей, предложенных в настоящей заявке.

Техническим результатом является обеспечение пропитки интегральных панелей с Т-образными поясами или Q-образными подкрепляющими продольными элементами и обеспечение ремонта монолитных деталей из различных частей волокнистых заготовок с помощью связующих, предназначенных для метода вакуумной инфузии, с получением монолитной структуры материала панели по границам составляющих частей интегральной конструкции панели или ремонта монолитной детали.

Технический результат достигается тем, что при изготовлении интегральной панели «сухую» волокнистую заготовку разделяют на две части, одна из которых представляет собой обшивку или стенку интегральной панели, и другая соответствует продольному набору подкрепляющих Ω-образных стрингеров и имеет вид профилированного гофрированного листа или Т-образного пояса,

причем «сухих» частей волокнистой заготовки может быть больше, чем две, и зависит от степени интегральности панели и конструктивной сложности оснастки для формования интегральной панели,

и на первом этапе изготовления интегральной панели выполняют пропитку «сухой» слоистой заготовки профилированного гофрированного листа, или Т-образного пояса, или любой другой части волокнистой заготовки ортогональным вакуумно-инфузионным процессом (VIOIP), нагрев, окончательную полимеризацию материала определенной части заготовки панели с последующей механической обработкой полученной отвержденной части заготовки из полимерного композиционного материала в соответствии с конструкцией продольного набора Ω-образных подкрепляющих стрингеров, или Т-образного пояса, или любой другой части волокнистой заготовки,

а на втором этапе изготовления интегральной панели отвержденную и окончательно обработанную заготовку продольного набора Ω-образных подкрепляющих стрингеров или Т-образного пояса координируют, размещают на предварительно выложенную «сухую» волокнистую заготовку обшивки или стенки интегральной панели и выполняют «повторную пропитку» «сухой» части обшивки заготовки панели комбинацией поверхностным и ортогональным вакуумно-инфузионным процессом с получением интегральной панели из полимерного композиционного материала с подкрепляющими продольными Ω-образными стрингерами или Т-образным поясом,

а также технический результат достигается тем, что при ремонте монолитных деталей из полимерного композиционного материала, которые ранее были изготовлены пропиткой сухой волокнистой заготовки вакуумно-инфузионным процессом, ремонтируемую зону монолитной детали типа «недопропитанных» «сухих» зон или поврежденных зон монолитной детали, на которой удален поврежденный композиционный материал и сформирована зона вставки для многослойной «сухой» заплаты из волокнистого материала в соответствии с материалом, размерами и геометрией ремонтируемой зоны монолитной детали, подвергают процессу типа «повторная пропитка» сухой «недопропитанной» зоны или «сухой» многослойной заготовки заплатки комбинацией поверхностным и ортогональным вакуумно-инфузионным процессом,

причем и при изготовлении интегральной панели, и при ремонте монолитной детали по границе контакта первоначально отвержденных заготовок интегральной панели или ранее изготовленной монолитной детали с вторично «повторно пропитанной» частью заготовки или ремонтируемой зоны получают монолитную структуру полимерного композиционного материала панели или ремонтируемой монолитной детали,

причем представленный вариант изготовления и ремонта показывает допустимые значения характеристик статической и усталостной прочности монолитных интегральных панелей или деталей из полимерных композиционных материалов,

и данный способ изготовления и ремонта можно рассматривать постоянным без ограничений на эксплуатационные нагрузки для изготовленной интегральной панели или отремонтированной зоны монолитной детали.

В варианте технического решения обшивка или стенка интегральной панели изготовлена из «сухого» слоистого волокнистого материала в виде однонаправленной ленты или ткани методом ручной или автоматической послойной выкладки.

В варианте технического решения обшивка или стенка интегральной панели может быть поверхностью плоской, одинарной или двойной кривизны в соответствии с конструкцией панели.

В варианте технического решения основание профилированного гофрированного листа будущих подкрепляющих Ω-образных стрингеров или стенки будущего Т-образного пояса геометрически соответствует поверхности обшивки или стенки интегральной панели.

В варианте технического решения количество волн профилированного гофрированного листа может быть любым, соответствует количеству Ω-образных стрингеров продольного набора интегральной панели, волна гофра в сечении имеет трапецеидальный или любой другой профиль и соответствует геометрии Ω-образного стрингера в соответствующем сечении.

В варианте технического решения профилированный гофрированный лист или Т-образный профиль изготовлен методом горячего формования из плоской заготовки, изготовленной из «сухого» слоистого волокнистого материала в виде ткани или однонаправленной ленты, послойная укладка которой выполняется ручным или автоматизированным способом.

В варианте технического решения после ортогональной пропитки профилированного гофрированного листа или заготовки Т-образного пояса в соответствии с параметрами вакуумно-инфузионного процесса (VIOIP) выполняют нагрев и окончательное отверждение полимерного связующего с образованием профилированной заготовки стрингерного набора или пояса панели из волокнистого полимерного композиционного материала с заданным содержанием связующего, волокна и заданным уровнем пористости композиционного материала.

В варианте технического решения после завершения вакуумно-инфузионного процесса выполняют механическую обработку обрезку профилированной заготовки набора Ω-образных стрингеров или Т-образного пояса панели, а именно, обрезку удаление технологических припусков, вырезку окон и сверление отверстий, в соответствии с геометрией стрингерного набора панели.

В варианте технического решения при «повторной пропитке» отвержденную профилированную заготовку Ω-образных стрингеров или Т-образного пояса панели укладывают на «сухую» заготовку обшивки панели и выполняют пропитку обшивки панели вместе с отвержденными Ω-образными стрингерами или Т-образным поясом без применения каких-либо промежуточных клеевых слоев с получением однородного монолитного материала в интегральной панели.

В варианте технического решения при «повторной пропитке» выполняют нагрев пропитанной обшивки панели вместе с отвержденной заготовкой набора Ω-образных стрингеров или Т-образного пояса, для которой этот нагрев является «повторным нагревом» и при котором в результате идентичности применяемого материала на первом и втором «повторном» этапах изготовления панели получают однородный монолитный материал интегральной стрингерной панели.

В варианте технического решения при ремонте монолитных деталей «сухую» вставку для многослойной заплаты выполняют заранее из волокнистого материала в виде ткани или однонаправленной ленты послойной ручной или автоматической выкладкой, и выполняют обрезку «сухой» вставки заплатки в соответствии с геометрическими контурами ремонтируемой зоны.

В варианте технического решения при ремонте монолитных деталей «сухую» вставку заплатку укладывают на заранее подготовленное место ремонтируемой зоны монолитной детали без применения каких-либо промежуточных клеевых слоев.

В варианте технического решения при ремонте монолитных деталей «недопропитанную» «сухую» зону или ремонтируемую зону с уложенной «сухой» вставкой заплаткой изолируют от внешней среды, и для пропитки «сухой» зоны или «сухой» вставки заплатки выполняют локальный поверхностно-ортогональный вакуумно-инфузионный процесс с повторным локальным нагревом пропитанной «сухой» зоны или «сухой» вставки или нагревом всей монолитной детали в соответствии с параметрами вакуумно-инфузионного процесса.

В варианте технического решения получают допустимые значения характеристик статической и усталостной прочности интегральных панелей и монолитной детали из полимерных композиционных материалов, и данный способ изготовления и ремонта можно рассматривать постоянным без ограничений на эксплуатационные нагрузки для изготовленной панели или отремонтированной зоны детали.

Технический результат также достигается тем, что устройство для осуществления способа содержит дренажную камеру, которая ограничена от окружающего пространства оснасткой или герметичной пленкой вакуумного мешка и проницаемым для воздуха и газообразных включений, но непроницаемым для связующего барьерным слоем, закрепленным на оснастке или отвержденной части монолитной детали с помощью герметизирующих жгутов,

рабочую камеру для размещения волокнистой заготовки «сухой» обшивки и отвержденной заготовки Ω-стрингеров или Т-образного пояса или для перекрытия «сухой» «недопропитанной» зоны или «сухой» вставки заплатки, причем рабочая камера ограничена от окружающего пространства оснасткой или отвержденной частью монолитной детали и герметичной пленкой вакуумного мешка, закрепленной на оснастке или отвержденной части монолитной детали с помощью герметизирующих жгутов, причем пленка вакуумного мешка охватывает дренажную камеру, слоистую волокнистую заготовку с отвержденной заготовкой Ω-стрингеров или Т-образного пояса или «сухую» «недопропитанную» зону или «сухую» вставку заплатку, и каналы подачи связующего, ограниченные воздухопроницаемым барьерным слоем и связанные с расходной емкостью со связующим, в которой обеспечивается атмосферное давление Ра, при этом каналы подачи связующего находятся в постоянном контакте с отвержденной заготовкой набора Ω-образных стрингеров или Т-образного пояса и волокнистой заготовкой или «сухой» «недопропитанной» зоной или «сухой» вставкой заплаткой за счет расположения каналов подачи связующего непосредственно на отвержденной заготовке набора Ω-образных стрингеров или Т-образного пояса или монолитной части детали на распределительной сетке и жертвенном слое, которые предназначены для проницаемости воздуха, газообразных включений и связующего,

компрессионную камеру, расположенную выше рабочей камеры и ограниченную от окружающего пространства оснасткой или отвержденной частью монолитной детали и герметичной пленкой вакуумного мешка, причем вакуумная пленка закреплена на оснастке или отвержденной части монолитной детали с помощью герметизирующих жгутов, при этом компрессионная камера содержит дренажный материал компрессионной камеры, расположенный поверх рабочей камеры с волокнистой заготовкой или «сухой» «недопропитанной» зоны или «сухой» вставкой заплатки,

атмосферную камеру, расположенной внутри волн отвержденной заготовки набора Ω-образных стрингеров и ограниченную от волокнистой заготовки герметичной пленкой вакуумного мешка, причем вакуумная пленка имеет замкнутый контур, соответствующий волне Ω-образного стрингера,

и расходную емкость, подключенную к каналам подачи связующего,

при этом в оснастке под воздухопроницаемым барьерным слоем или пленкой вакуумного мешка выполнены отверстия для подвода первого вакуумного канала, соединенного с источником вакуумирования рабочей камеры, а также в компрессионной камере выполнены отверстия для подвода вторых вакуумных каналов, соединенных с источником вакуумирования компрессионной камеры, и выполнены отверстия для подвода воздушных каналов соединения атмосферной камеры с атмосферой,

а герметичная пленка вакуумного мешка охватывает рабочую камеру, первый вакуумный канал, соединенный с первым источником вакуумирования, при помощи которого вакуумируются дренажная, рабочая камеры и камера подачи связующего, второй вакуумный канал, соединенный со вторым источником вакуумирования, при помощи которого вакуумируется компрессионная камера, и воздушный канал, соединенный с атмосферой,

причем величина разрежения в дренажной, рабочей камерах и камере подачи связующего одинакова за счет наличия проницаемости барьерного слоя и единого источника вакуумирования, величина разряжения в компрессионной камере должна быть равной или большей, чем в указанных трех камерах за счет того, что источники вакуумирования и могут быть выполнены связанными между собой, и тогда разряжение Pv1 в рабочей камере равно разряжению Pv2 в компрессионной камере, или не связанными между собой, и тогда в процессе вакуумной инфузии необходимо обеспечить в компрессионной камере разряжение Pv2 большее или равное разряжению Pv1 в рабочей камере, а давление в атмосферной камере равно атмосферному давлению Ра за счет соединения этой камеры каналом с атмосферой.

В варианте технического решения волокнистая заготовка или «недопропитанная» «сухая» зона или «сухая» вставка заплатка находятся в рабочей камере между барьерным слоем и распределительной сеткой, находящимися в непосредственном контакте с ними.

В варианте технического решения за счет взаимного расположения рабочей камеры, дренажной, компрессионной и атмосферной камер обеспечивается поверхностно-ортогональной движение полимерного связующего при пропитке сухой волокнистой заготовки обшивки панели или «сухой» «недопропитанной» зоны детали или «сухой» вставки заплатки, и получение монолитной интегральной детали без границы раздела между пропитанным материалом на первой и второй повторной стадиях изготовления панели или ремонта детали.

В варианте технического решения каналы подачи связующего располагают на отвержденной части монолитной детали или отвержденной заготовке набора Ω-образных стрингеров или Т-образного пояса, а вакуумные каналы должны быть расположены на отвержденной части монолитной детали или в оснастке с противоположной стороны ремонтируемой зоны или пропитываемой заготовки обшивки панели, соответственно, на максимальном удалении от каналов.

В варианте технического решения при изготовлении интегральной панели слоистая заготовка обшивки и отвержденная заготовка набора Ω-образных стрингеров или Т-образного пояса расположены над дренажной камерой и жертвенными слоями, а при ремонте «сухая» «недопропитанная» зона или «сухая» вставка заплатка расположены под дренажной камерой и жертвенными слоями и барьерный слой закреплен на свободных от оснастки поверхностях или поверхностях отвержденной части монолитной детали соответственно для обеспечения отвода газов и паразитных включений и плотного прилегания пленки вакуумного мешка к волокнистой заготовке или «сухой» «недопропитанной» зоне.

В варианте технического решения отвержденная заготовка набора Ω-образных стрингеров выполняет роль дренажной цулаги для «сухой» заготовки обшивки во время выполнения поверхностно-ортогонального вакуумно-инфузионного процесса, по которой выполняется расположение распределительной сетки для поверхностного распределения связующего и в которой выполнены дренажные отверстия для проникновения связующего и ортогональной пропитки заготовки обшивки панели.

В варианте технического решения атмосферная камера внутри волн отвержденной заготовки набора Ω-образных стрингеров обеспечивает необходимое давление для плотного прилегания волокнистой заготовки обшивки к оснастке, прямолинейного расположения волокон внутри композиционного материала и исключения появления складок и деформаций обшивки под Ω-образными стрингерами.

Ниже изобретение объясняется более подробно посредством описания различных вариантов со ссылкой на приложенные чертежи, на которых изображено следующее.

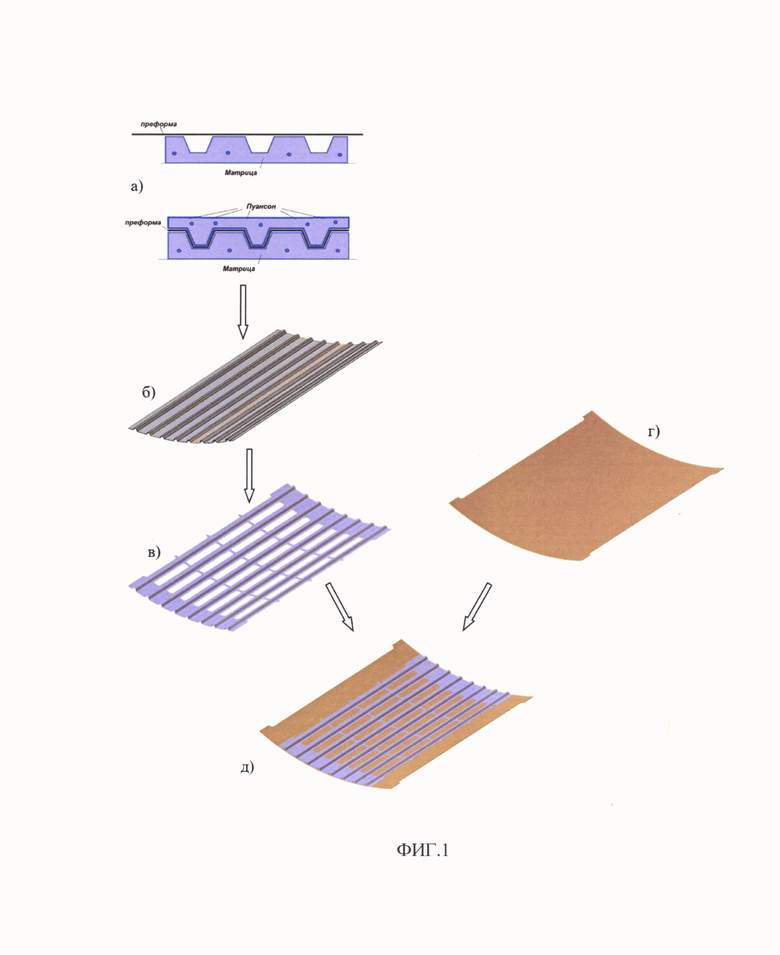

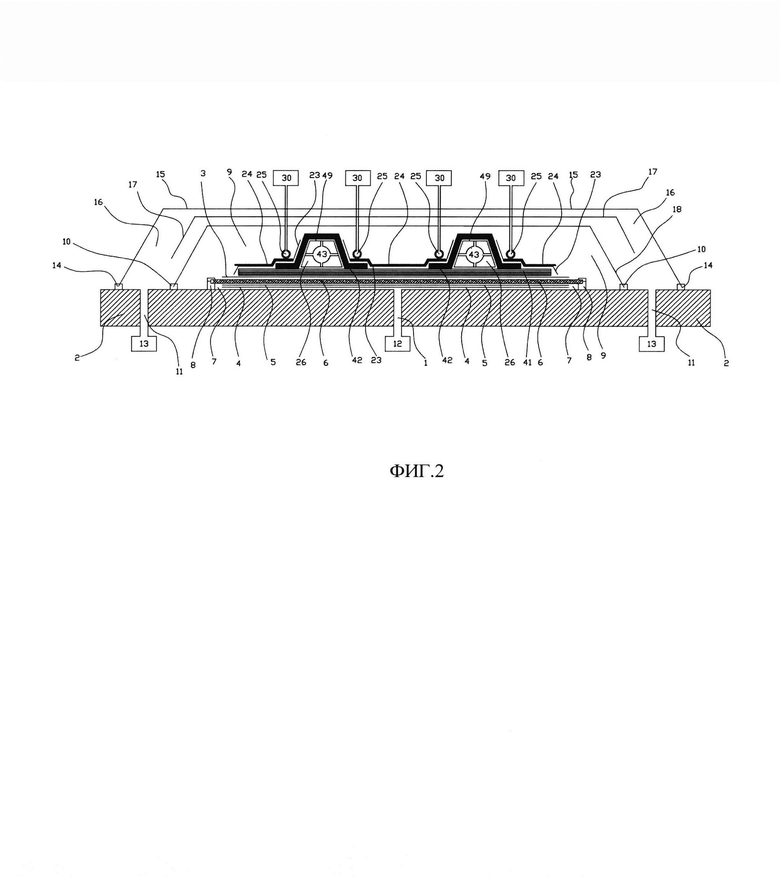

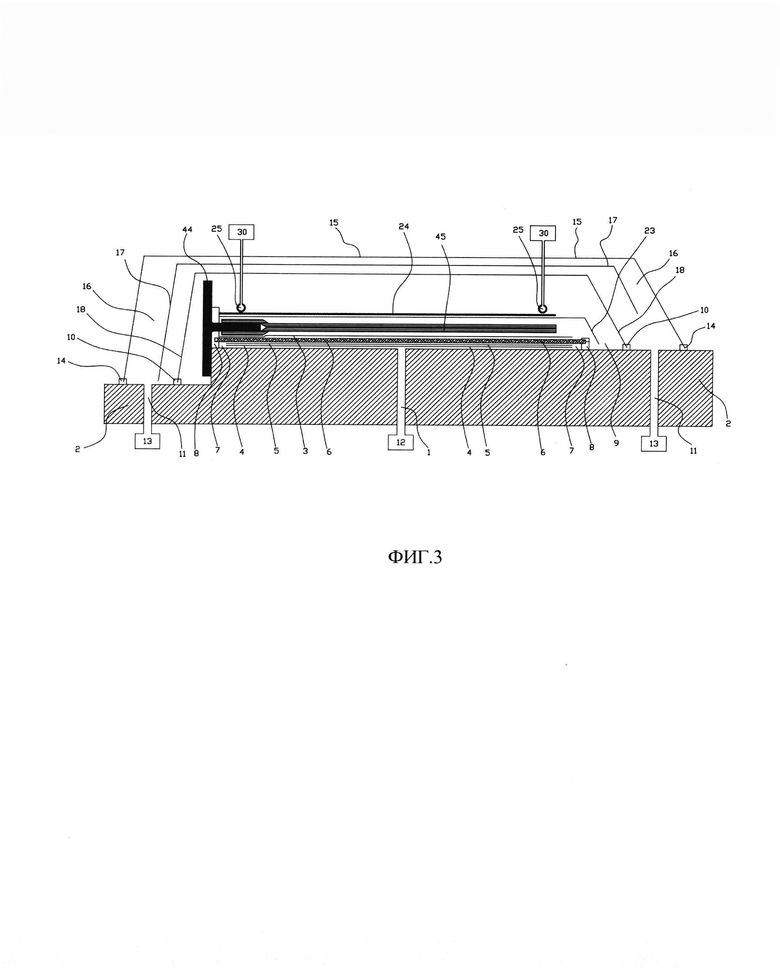

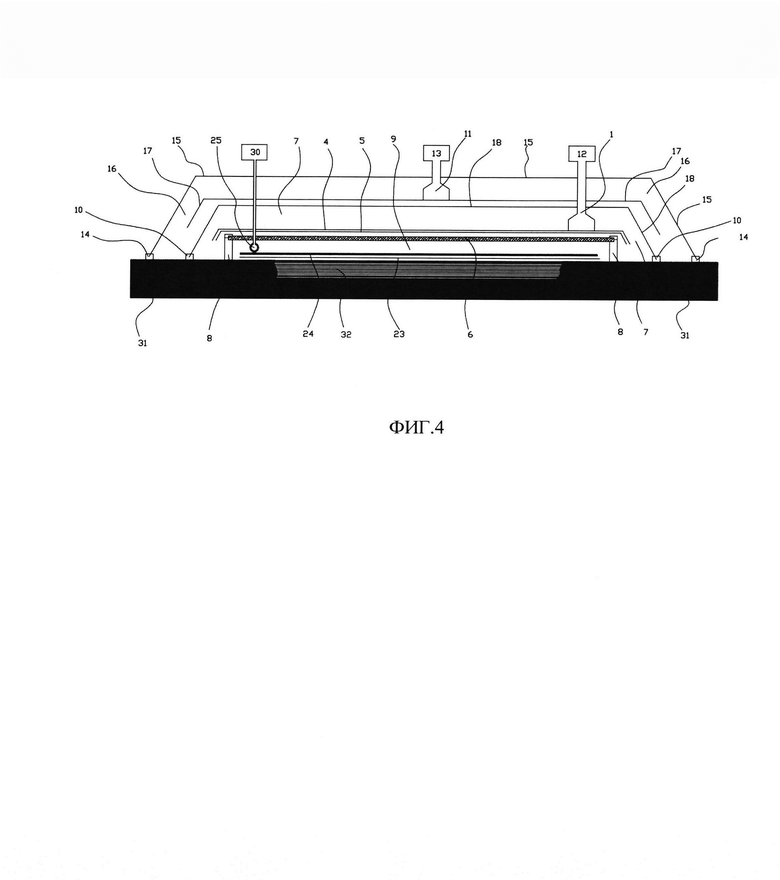

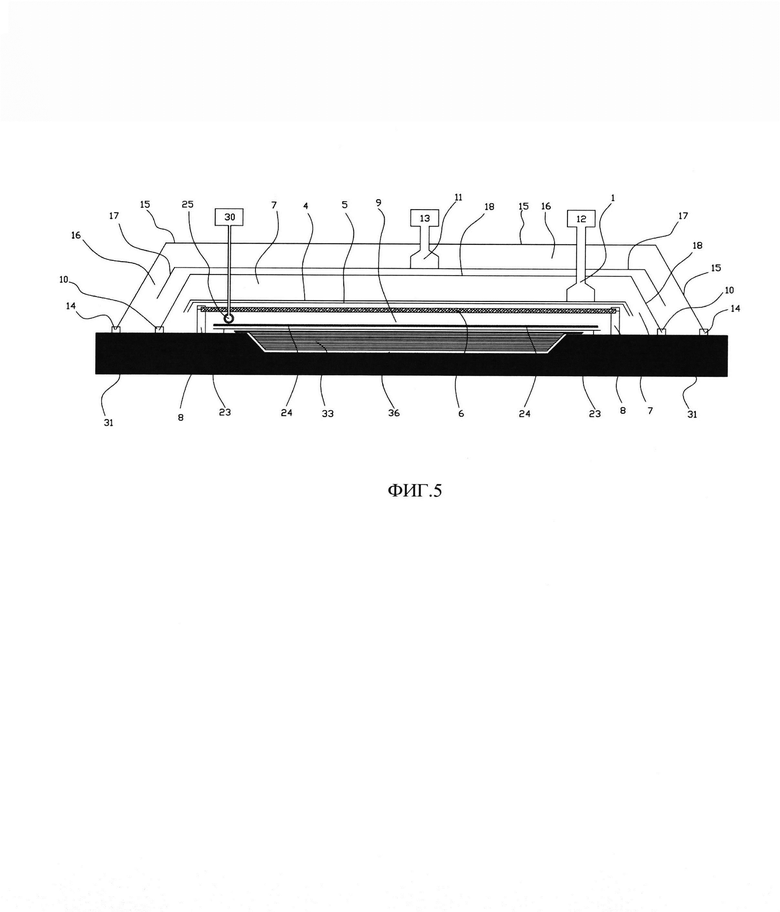

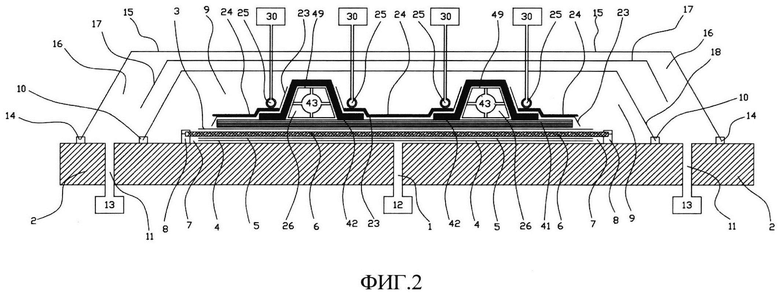

На фиг. 1 изображена последовательность изготовления интегральной панели с набором продольных Ω-образных стрингеров, на фиг. 2 схематично изображено устройство для реализации заявляемого способа, к котором интегральная панель содержит продольные Ω-образные стрингера, на фиг. 3 показано устройство для реализации заявляемого способа, в котором интегральная панель выполняется с продольным поясом Т-образного сечения, на фиг. 4 изображено устройство для реализации заявляемого способа, в котором выполняют процесс ремонта типа «повторная пропитка» сухой «недопропитанной» зоны, на фиг. 5 изображено устройство для реализации заявляемого способа, в котором выполняют процесс ремонта типа «повторная пропитка» «сухой» вставки заплатки.

Изображенные на фиг. 2-5 варианты устройства, с помощью которого реализуется заявляемый способ, включают четыре последовательно сформированные камеры - дренажную камеру 7, рабочую камеру 9, в которой находятся волокнистая заготовка 41,45 и отвержденная заготовка 42,44 или которая покрывает «недопропитанную» зону 32 или ремонтную зону 36 с многослойной заготовкой «сухой» вставкой заплаткой 33 и каналы подачи связующего 25, компрессионную камеру 16 и атмосферную камеру 26.

Дренажная камера 7 ограничена относительно окружающего пространства проницаемым для воздуха и газообразных включений, но непроницаемым для связующего барьерным слоем 6, представляющим собой полупроницаемую мембрану и закрепленным на оснастке 2 или отвержденной части монолитной детали 31 при помощи герметизирующих жгутов 8, и оснасткой 2 или герметичной пленкой вакуумного мешка 18. Дренажная камера 7 связана посредством вакуумного канала 1 с источником вакуумирования 12. Полупроницаемая мембрана барьерного слоя 6 дренажной камеры 7 проницаема для газа, но непроницаема для связующего. Расположенные в дренажной камере слои жертвенной ткани 4 и 5 позволяют транспортировать воздух и газообразные включения от поверхности заготовки 41,45 или «недопропитанной» зоны 32 или ремонтной зоны 36 с многослойной заготовкой «сухой» вставкой заплаткой 33 в вакуумный канал 1. При этом за счет того, что мембрана барьерного слоя 6 является воздухопроницаемой, дренажная камера 7 соединена с рабочей камерой 9 при помощи жертвенной ткани 3, что позволяет создать одинаковое значение разрежения Pv1 в дренажной камере 7 и в рабочей камере 9, при этом используют один вакуумный канал 1, подключенный к источнику вакуума 12.

Барьерный слой 6 закреплен на свободных от оснастки 2 поверхностях или поверхностях отвержденной части монолитной детали 31 соответственно с помощью герметизирующих жгутов 8 для обеспечения отвода газов и паразитных включений и плотного прилегания пленки вакуумного мешка 18,49 к волокнистой заготовке 33,41,45 или «сухой» «недопропитанной» зоне 32. Габариты барьерного слоя 6 выбираются больше площади поверхности волокнистой заготовки 41,45, «недопропитанной» зоны 32 или «сухой» многослойной заготовки заплатки 33.

При изготовлении интегральной панели слоистая заготовка обшивки 41,45 (Фиг. 1г) и отвержденная заготовка набора Ω-образных стрингеров 42 (Фиг. 1в) или Т-образного пояса 44 расположены над дренажной камерой 7 и жертвенными слоями 3,4,5, а при ремонте «сухая» «недопропитанная» зона 32 или «сухая» вставка заплатка 33 расположены под дренажной камерой 7 и жертвенными слоями 4,5. Воздухопроводящие дренажные слои 4, 5 и 3 служат для создания проводящего слоя к волокнистой заготовке 41,45 или «сухой» «недопропитанной» зоне 32 или «сухой» вставкой заплатки 33, а также для обеспечения одинакового градиента разрежения ΔP=Pa-Pv1 по всему объему дренажной 7 и рабочей 9 камер в канале подачи связующего 25 к вакуумному каналу 1. Слои 4 и 5 дренажной камеры находятся в постоянном контакте с вакуумным каналом 1.

Сформированная рабочая камера 9 охватывает собой дренажную камеру 7 и каналы подачи связующего 25, и служит для размещения волокнистой заготовки «сухой» обшивки 41,45 и отвержденной заготовки Ω-стрингеров 42 или Т-образного пояса 44 или для перекрытия «сухой» «недопропитанной» зоны 32 или «сухой» вставки заплатки 33. Рабочая камера 9 ограничена от окружающего пространства оснасткой 2 или ремонтируемой зоной 36 отвержденной части монолитной детали 31 и герметичной пленкой вакуумного мешка 18, при этом герметичная пленка 18 закреплена при помощи герметизирующего жгута 10 на оснастке 2 или отвержденной части монолитной детали 31. Герметичная пленка 18 предназначена для обеспечения заданного уровня вакуума Pv1 в рабочей 9 и дренажной 7 камерах, а также для создания необходимого для перемещения связующего градиента разрежения ΔР=Ра-Pv1. Герметичная пленка 18 обеспечивает первый контур общей герметизации вакуумного мешка.

Рабочая камера 9 через проницаемые для воздуха и газообразных включений барьерный слой 6 подключена к источнику вакуумирования 12 через вакуумный канал 1, что позволяет создать в рабочей камере разрежение ΔP=Pa-Pv1.

Волокнистая заготовка 41,45 или «сухая» «недопропитанная» зона 32 или «сухая» вставка заплатка 33 находятся в рабочей камере 9 между барьерным слоем 6 и распределительной сеткой 24, находящимися в непосредственном контакте с ними.

В рабочей камере 9 располагают канал подачи связующего 25, ограниченный воздухопроницаемым барьерным слоем 6 и связанный с расходной емкостью 30 со связующим, в которой во время всего процесса инфузии обеспечивается атмосферное давление Ра. Каналы подачи 25 связующего находятся в постоянном контакте с отвержденной заготовкой набора Ω-образных стрингеров 42 или Т-образного пояса 44 и волокнистой заготовкой 41,45 или «сухой» «недопропитанной» зоной 32 или «сухой» вставкой заплаткой 33 за счет расположения каналов подачи 25 связующего непосредственно на отвержденной заготовке набора Ω-образных стрингеров 42 или Т-образного пояса 44 или отвержденной части монолитной детали 31 на распределительной сетке 24 и жертвенном слое 23, которые предназначены для проницаемости воздуха, газообразных включений и связующего, что обеспечивается, например, непосредственным креплением канала 25 на распределительной сетке 24 или на отвержденной заготовке 42,44. При этом вакуумные каналы 1,11 должны быть расположены на отвержденной части монолитной детали 31 или в оснастке 2 с противоположной стороны ремонтируемой зоны или пропитываемой заготовки обшивки 41,45 панели, соответственно, на максимальном удалении от каналов 25. Отвержденная заготовка набора Ω-образных стрингеров 42 выполняет роль дренажной цулаги для «сухой» заготовки обшивки 41 во время выполнения поверхностно-ортогонального вакуумно-инфузионного процесса, по которой выполняется расположение распределительной сетки 24 для поверхностного распределения связующего и в которой выполнены дренажные отверстия для проникновения связующего и ортогональной пропитки заготовки 41 обшивки панели.

Полупроницаемая мембрана барьерного слоя 6 гарантирует, при возникновении разряжения Pv1 в рабочей камере 9 от вакуумного канала 1, направленное поверхностно-ортогональное перемещение связующего за счет градиента разрежения ΔP=Pa-Pv1 от поверхности волокнистой заготовки 41,45 ортогонально ее слоям внутрь заготовки или от поверхности «сухой» «недопропитанной» зоной 32 или «сухой» вставки заплатки 33 ортогонально ее слоям внутрь «сухой» «недопропитанной» зоной 32 или «сухой» вставки заплатки 33 в направлении к барьерному слою 6, перемещая при этом перед фронтом связующего воздух и газообразные включения в жертвенную ткань дренажных слоев 3,4,5 и в вакуумный канал 1.

Жертвенная ткань дренажных слоев 3,4,5 предназначена для отвода газообразных и паразитных включений из волокнистой заготовки и исключения влияния мембраны, вакуумной пленки и оснастки на качество внешней поверхности готового волокнистого композита.

Сверху рабочей камеры 9 сформирована вторая полость - компрессионная камера 16, которая ограничена от окружающего пространства оснасткой 2 или отвержденной частью монолитной деталью 31 и герметичной пленкой вакуумного мешка 15, причем вакуумная пленка закреплена на оснастке или монолитной детали с помощью герметизирующих жгутов 14. Герметичная пленка 15 компрессионной камеры 16 предназначена для создания дополнительного давления на волокнистую заготовку 41,45 и ремонтируемые слои сухой» «недопропитанной» зоны 32 или «сухой» вставки заплатки 33 для исключения возможности утечки связующего за внешние границы волокнистой заготовки. Компрессионная камера 16 соединена через вакуумный канал 11 со вторым источником вакуумирования 13, причем источники вакуумирования 12 и 13 могут быть связаны между собой, и тогда разряжение Pv1 в рабочей камере равно разряжению Pv2 в компрессионной камере, или не связаны между собой, и тогда в процессе вакуумной инфузии необходимо обеспечить разряжение Pv2 в компрессионной камере большее или равное разряжению Pv1 в рабочей камере. Герметичная пленка 15 обеспечивает второй контур общей герметизации вакуумного мешка.

Компрессионная камера 16 находится в постоянном контакте с дренажным материалом 17 компрессионной камеры, расположенным поверх рабочей камеры 9 с волокнистой заготовкой 41,45 или «сухой» «недопропитанной» зоны 32 или «сухой» вставки заплатки 33, что обеспечивает равномерное прижатие и давление вакуумной пленки 15 на всю рабочую камеру 9 вместе с волокнистыми слоями «сухой» заготовки 41,45 или «сухой» «недопропитанной» зоны 32 или «сухой» вставки заплатки 33. Дренажный материал 17 компрессионной камеры может быть выполнен в виде активатора течения - жесткой сетчатой структуры, не сжимаемой в условиях вакуума, например, в виде полиэтиленового плетеного материала. Дренажный материал 17 рабочей полости также может быть выполнен в виде нетканого волокнистого материала на основе нейлона. Площадь дренажного материала 17 компрессионной камеры выбирается больше площади поверхности волокнистыми сбоями 32,33,41,45. Герметичные уплотнители 10, 14 могут быть выполнены в виде герметизирующего жгута.

Упомянутые выше технологические материалы (вакуумная пленка, жертвенная ткань, дренажный материал и др.) отвечают общим требованиям, предъявляемым к материалам, используемым в способе вакуумной инфузии, в том числе они обладают требуемой химической и термической стойкостью. Они способны повторять геометрию готового волокнистого композита за счет растяжения, образования складок и прочего.

Внутри волны заготовки продольного набора Ω-образных подкрепляющих стрингеров формируют атмосферную камеру 26, которая ограничена от «сухой» слоистой заготовки 41 и от отвержденной заготовкой Ω-стрингеров 42 герметичной пленкой вакуумного мешка 49, причем вакуумная пленка имеет замкнутый трубчатый контур, соответствующий волне Ω-образного стрингера такого размера, чтобы материал пленки 49 плотно прилегал к стенкам заготовок 41,42. Воздушный канал 43 атмосферной камеры 26 проходит через герметизирующие пленки 16,18 и соединяется с атмосферой, обеспечивая в атмосферной камере 26 атмосферное давление Ра. Атмосферная камера 26 внутри волн отвержденной заготовки набора Ω-образных стрингеров 42 обеспечивает необходимое давление для плотного прилегания части волокнистой заготовки обшивки 41, находящейся под волной Ω-образного стрингера, к оснастке, прямолинейного расположения волокон внутри композиционного материала и исключения появления складок и деформаций обшивки под Ω-образными стрингерами.

Заявляемый способ реализуется следующим образом.

На I стадии технологического процесса при изготовлении интегральной панели «сухую» волокнистую заготовку разделяют на две части (Фиг. 1), одна из которых представляет собой обшивку 41 (Фиг. 1г) или стенку интегральной панели 45, и другая соответствует продольному набору подкрепляющих Ω-образных стрингеров 42 и имеет вид профилированного гофрированного листа 42 (Фиг. 16) или Т-образного пояса 44,, а основание профилированного гофрированного листа 42 будущих подкрепляющих Ω-образных стрингеров или стенки будущего Т-образного пояса 44 геометрически соответствует поверхности обшивки 41 или стенки 45 интегральной панели, причем количество волн профилированного гофрированного листа 42 может быть любым, соответствует количеству Ω-образных стрингеров продольного набора интегральной панели, волна гофра в сечении имеет трапецеидальный или любой другой профиль и соответствует геометрии Ω-образного стрингера в соответствующем сечении, а профилированный гофрированный лист 42 или Т-образный профиль 44 изготовлены методом горячего формования (Фиг. 1а) из плоской заготовки, изготовленной из «сухого» слоистого волокнистого материала в виде ткани или однонаправленной ленты, послойная укладка которой выполняется ручным или автоматизированным способом и на первом этапе изготовления интегральной панели выполняют пропитку «сухой» слоистой заготовки профилированного гофрированного листа 42 или Т-образного пояса 44 ортогональным вакуумно-инфузионным процессом (VIOIP), нагрев и окончательную полимеризацию композиционного материала заготовки 42,44. После завершения вакуумно-инфузионного процесса выполняют механическую обработку обрезку профилированной заготовки набора Ω-образных стрингеров 42 или Т-образного пояса 44 панели, а именно, обрезку удаление технологических припусков, вырезку окон и сверление отверстий (Фиг. 1в), в соответствии с конструкцией продольного набора Q-образных подкрепляющих стрингеров 42 или Т-образного пояса 44 панели.

Для монолитных деталей из полимерных композиционных материалов при одноэтапном изготовлении возможны дефекты в виде «недопропитанной» зоны или повреждения в виде расслоений, которые потребуют проведения «повторного» процесса устранения ремонта этого дефекта.

На II стадии технологического процесса, которая является процессом типа «повторная пропитка» стенки 41,45 интегральной панели, «сухой» «недопропитанной» зоны 32 или многослойной «сухой» заготовки заплатки 33, при изготовлении интегральной панели, отвержденную и окончательно обработанную заготовку продольного набора Q-образных подкрепляющих стрингеров 42 или Т-образного пояса 44 координируют, размещают на предварительно выложенную «сухую» волокнистую заготовку обшивки 41 (Фиг. 1д) или стенку интегральной панели 45 без применения каких-либо промежуточных клеевых слоев, при этом обшивка 41 или стенка 45 интегральной панели изготовлена из «сухого» слоистого волокнистого материала в виде однонаправленной ленты или ткани методом ручной или автоматической послойной выкладки, обшивка 41 или стенка 45 интегральной панели могут быть поверхностью плоской, одинарной или двойной кривизны в соответствии с конструкцией панели

а при ремонте монолитных деталей из полимерного композиционного материала, которые ранее были изготовлены пропиткой сухой волокнистой заготовки вакуумно-инфузионным процессом, ремонтируемую зону монолитной детали типа «сухих» «недопропитанных» зон 32 или поврежденных зон монолитной детали 36, на которой удален поврежденный композиционный материал и сформирована зона 36 для многослойной «сухой» вставки заплаты 33 из волокнистого материала в соответствии с материалом, размерами и геометрией ремонтируемой зоны 36 монолитной детали 31, многослойную «сухую» вставку заплатку 33 выполняют заранее из волокнистого материала в виде ткани или однонаправленной ленты послойной ручной или автоматической выкладкой, выполняют обрезку «сухой» вставки заплатки 33 в соответствии с геометрическими контурами ремонтируемой зоны 36 монолитной детали 31 и «сухую» вставку заплатку 33 укладывают на заранее подготовленное место ремонтируемой зоны 36 монолитной детали 31 без применения каких-либо промежуточных клеевых слоев.

После выполнения взаимного расположения заготовок 41,42 и 44,45 интегральной панели на оснастке 2 или «сухой» вставки заплатки 33 в ремонтируемой зоне 36, заготовки 41,42 и 44,45 интегральной панели и «недопропитанную» «сухую» зону 32 или ремонтируемую зону 36 с уложенной «сухой» вставкой заплаткой 33 изолируют от внешней среды набором технологических материалов и вакуумных мешков, и за счет взаимного расположения рабочей камеры 9, дренажной 7, компрессионной 16 и атмосферной 43 камер обеспечивается процесс поверхностно-ортогонального движения полимерного связующего при пропитке «сухой» волокнистой заготовки 41,45 обшивки панели или «сухой» «недопропитанной» зоны 32 детали или «сухой» вставки заплатки 33.

При проведении процесса поверхностно-ортогональной пропитки камеры 7 и 9 вакуумируются при помощи вакуумного канала 1, соединенного с источником вакуумирования 12, причем величина разрежения Pv1 в камерах одинакова за счет наличия проницаемости для воздуха барьерного слоя 6, а также наличия жертвенной ткани 3, соединяющей между собой дренажную камеру 7 и рабочую камеру 9. Одновременно вакуумируется компрессионная камера 16 при помощи вакуумного канала 11, соединенного с источником вакуумирования 13, причем величина разрежения Pv2 в компрессионной камере должна быть равной или большей давления Pv1 дренажной и рабочей камер. Процесс вакуумирования сопровождается подъемом температуры всех камер до величины T1 (порядка 110°С или иной), после вакуумирования всех камер при температуре T1 (от 110°С или иной) через канал подачи связующего 25 на распределительную сетку 24 подается связующее для поверхностного распределения связующего, которое поступает на слои жертвенной ткани 23. Канал подачи связующего в рабочей камере 9 быстро заполняется связующим и распределяет его по всей площади распределительной сетки 24. При этом накопленное связующее за счет градиента разряжения и давления пленки вакуумного мешка 15 компрессионной камеры 16 начинает поступать перпендикулярно вниз вглубь «сухой» волокнистой заготовки 41,45 или «сухой» «недопропитанной» зоны 32 детали или «сухой» вставки заплатки 33 ортогонально слоям этой заготовки, пропитывая ее. Пленка вакуумного мешка 18 рабочей камеры, поддерживаемая пленкой вакуумного мешка 15 компрессионной камеры 16, удерживает связующее внутри «сухой» волокнистой заготовки 41,45 или «сухой» «недопропитанной» зоны 32 детали или «сухой» вставки заплатки 33 и исключает возможности утечки связующего за внешние границы волокнистой заготовки за границами каналов подачи связующего.

Связующее продолжает поступать в эту камеру из расходной емкости 30 через каналы 25, обеспечивая таким образом канал, сформированный цепочкой последовательных элементов: расходная емкость 30 - канал подачи связующего 25 - распределительная сетка 24 - волокнистая заготовка 5 - дренажная камера 7 - вакуумный канал 1 - источник вакуумирования 12. Каждый элемент этой цепочки находится в непосредственном контакте с соседним элементом, что, при существующей разности давлений ΔР, способствует эффективной пропитке «сухой» волокнистой заготовки 41,45 или «сухой» «недопропитанной» зоны 32 детали или «сухой» вставки заплатки 33 связующим, не поступлению излишков связующего в заготовку и одновременному вытеснению из волокнистой заготовки газообразных и паразитных включений с их последующей транспортировкой к жертвенным слоям воздухопроницаемого барьерного слоя 6, находящегося на противоположной от канала подачи связующего стороне «сухой» волокнистой заготовки 41,45 или «сухой» «недопропитанной» зоны 32 детали или «сухой» вставки заплатки 33, и в вакуумный канал 1, и за счет комбинации поверхностного и ортогонального вакуумно-инфузионного процесса получению бездефектного волокнистого полимерного композиционного материала интегральной панели с подкрепляющими продольными Ω-образными стрингерами или Т-образным поясом или получению монолитного материала в ремонтируемой зоне монолитной детали из полимерного композиционного материала эквивалентного основному материалу монолитной детали.

При описанной выше организации процесса инфузии «сухой» волокнистой заготовки 41,45 или «сухой» «недопропитанной» зоны 32 детали или «сухой» вставки заплатки 33 контроль процесса пропитки осуществляется по расходу заданного количества связующего, поданного в волокнистую заготовку, и/или по достижению минимально заданной скорости подачи связующего из расходной емкости 30 в канал подачи связующего 25, что связано с изменением проницаемости волокнистой заготовки после полного заполнения связующим заготовки.

Одновременно с этим дренажная камера 7 создает равномерное разрежение Pv1 и обеспечивает непрерывную дегазацию связующего, заполняющего слои «сухой» волокнистой заготовки 41,45 или «сухой» «недопропитанной» зоны 32 детали или «сухой» вставки заплатки 33, и постоянное удаление газообразных и паразитных включений от внешней поверхности «сухой» волокнистой заготовки 41,45 или «сухой» «недопропитанной» зоны 32 детали или «сухой» вставки заплатки 33, прилегающей к барьерному слою 6, в жертвенные слои 4,5 и вакуумный канал 1. При этом разрежение в камерах 9 и 7 максимально и одинаково в течение всего процесса инфузии, что позволяет получить максимальное объемное содержание волокна в готовом изделии при минимальной пористости и требуемой толщине.

Одновременно с этим компрессионная камера 16 создает равномерное разрежение Pv2, равное или большее чем Pv1, и обеспечивает исключение возможности утечки связующего за границы «сухой» волокнистой заготовки 41,45 или «сухой» «недопропитанной» зоны 32 детали или «сухой» вставки заплатки 33 и дополнительное давление на стенки камеры подачи связующего 26 для обеспечения направленного перемещения связующего внутрь волокнистой заготовки.

В атмосферной камере 26 поддерживается постоянное атмосферное давление Ра за счет соединения этой камеры каналом 43 с атмосферой и изоляции вакуумным мешком 49 от рабочей камеры 9 при изготовлении интегральной панели с набором Ω-образных стрингеров 42, при этом создается необходимое давление для плотного прилегания волокнистой заготовки обшивки 41 к оснастке 2, прямолинейного расположения волокон внутри композиционного материала и исключения появления складок и деформаций обшивки под Ω-образными стрингерами.

После окончания пропитки создается уплотнение пропитанной волокнистой заготовки путем стопроцентного открытия на определенный промежуток времени канала 11 компрессионной камеры. Продолжительность уплотнения определяется исходя из габаритов волокнистой заготовки, количества и расположения каналов 11, применяемого связующего. После окончания уплотнения канал подачи связующего 25 перекрывается и выполняется подъем температур в интервале от Т2 до Т3 (от 110°С до 200°С), во время которого максимально удаляется воздух и газообразные включения из «сухой» волокнистой заготовки 41,45 или «сухой» «недопропитанной» зоны 32 детали или «сухой» вставки заплатки 33 и выполняется процесс отверждения связующего в соответствии с технологическими параметрами, рекомендованными производителями связующих. При этом при изготовлении монолитной детали фиг. 2 и фиг. 3 при «повторной пропитке» выполняют нагрев пропитанной обшивки 41,45 панели вместе с отвержденной заготовкой набора Ω-образных стрингеров 42 или Т-образного пояса 44, для которых этот нагрев является «повторным нагревом» и при котором в результате идентичности применяемого материала на первом и втором «повторном» этапах изготовления панели получают однородный монолитный материал интегральной стрингерной панели.

При ремонте монолитных деталей фиг. 4 и фиг. 5 выполняют локальный поверхностно-ортогональный вакуумно-инфузионный процесс с повторным локальным нагревом пропитанной «сухой» зоны 32 или «сухой» вставки заплатки 33 в соответствии с параметрами вакуумно-инфузионного процесса.

На всех стадиях процесса «повторной пропитки» величина разрежения одинакова в камерах 7, 9 и обеспечивается вакуумным каналом 1 и вакуумным каналом 13. Отверждение волокнистой заготовки 33,41,45 или «недопропитанной» зоны 32 осуществляется при температурах от 160°С до 200°С в течение времени, рекомендованного производителями связующего. После охлаждения готовое изделие извлекается из камеры 9, причем наличие жертвенных слоев в барьерном слое бив рабочей камере 9 позволяет удалить их от изделия без больших усилий с получением монолитной интегральной детали без границы раздела между пропитанным материалом на первой и второй повторной стадиях изготовления панели или ремонта детали

Максимальные размеры изделий из волокнистых полимерных композиционных материалов, получаемых по заявляемому способу, практически не ограничены, и могут быть реализованы при использовании широкого перечня армирующих наполнителей и связующих, при этом максимальная толщина изделий ограничена только характеристиками применяемых материалов.

Таким образом, заявляемые способ и устройство позволяет выполнять вариант изготовления и ремонта монолитных интегральных панелей, которые обеспечивает допустимые значения характеристик статической и усталостной прочности монолитной детали из полимерных композиционных материалов, и данный способ изготовления и ремонта можно рассматривать постоянным без ограничений на эксплуатационные нагрузки для изготовленной панели или отремонтированной зоны детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОРТОГОНАЛЬНОЙ ПРОПИТКИ СЛОИСТЫХ ВОЛОКНИСТЫХ ЗАГОТОВОК ПРИ ИЗГОТОВЛЕНИИ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ВАКУУМНО-ИНФУЗИОННЫМ ПРОЦЕССОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2722530C1 |

| ИНТЕГРАЛЬНАЯ КОМПОЗИТНАЯ ВЕРХНЯЯ ПАНЕЛЬ КЕССОНА КРЫЛА САМОЛЕТА | 2024 |

|

RU2839494C1 |

| ИНТЕГРАЛЬНАЯ КОМПОЗИТНАЯ НИЖНЯЯ ПАНЕЛЬ КЕССОНА КРЫЛА САМОЛЕТА | 2024 |

|

RU2839492C1 |

| КОНСТРУКЦИЯ РЕГУЛЯРНОЙ ЗОНЫ ПАНЕЛИ КЕССОНА КРЫЛА ТЯЖЕЛОГО ТРАНСПОРТНОГО САМОЛЕТА ИЗ ВОЛОКНИСТЫХ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2023 |

|

RU2829518C1 |

| КОМПОЗИТНЫЙ ЗАКРЫЛОК КРЫЛА САМОЛЕТА | 2024 |

|

RU2839790C1 |

| ЗАКОНЦОВКА КРЫЛА САМОЛЕТА | 2024 |

|

RU2838694C1 |

| КОМПОЗИТНЫЙ РУЛЬ НАПРАВЛЕНИЯ САМОЛЕТА | 2024 |

|

RU2840550C1 |

| ИНТЕГРАЛЬНАЯ ПАНЕЛЬ МИНИМАЛЬНОЙ МАССЫ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ОБВОДООБРАЗУЮЩИХ АГРЕГАТОВ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2013 |

|

RU2542801C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ВОЛОКНИСТОГО ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА ПОВЕРХНОСТНЫМ ИНФУЗИОННЫМ ПРОЦЕССОМ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2012 |

|

RU2480334C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТРЁХСЛОЙНОЙ КОНСТРУКЦИИ ИНТЕГРАЛЬНОГО ТИПА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2016 |

|

RU2669499C1 |

Группа изобретений относится к технологии изготовления интегральных панелей и локального ремонта монолитных деталей из полимерного композиционного материала на основе непрерывных органических или неорганических волокон и термореактивной матрицы двойным поверхностно-ортогональным вакуумно-инфузионным методом (Double Surface Orthogonal Vacuum Infusion Method - DSOVIM). Способ изготовления или ремонта предполагает прохождение двух стадий последовательной пропитки двух частей одной слоистой волокнистой заготовки связующим и двойным нагревом одной из частей пропитанных заготовок при изготовлении или ремонте панелей из полимерного композиционного материала. При этом при изготовлении панели «сухую» заготовку разделяют на две части. На первом этапе для одной из частей заготовки осуществляют пропитку ортогональным вакуумно-инфузионным процессом (VIOIP), нагрев, окончательную полимеризацию материала заготовки с последующей механической обработкой полученной отвержденной заготовки из полимерного композиционного материала в соответствии с конструкцией данной части панели. На втором этапе изготовления интегральной панели полученную отвержденную и окончательно обработанную заготовку координируют, размещают на предварительно выложенную «сухую» вторую часть волокнистой заготовки и выполняют «повторную пропитку» и нагрев «сухой» части заготовки панели комбинацией поверхностным и ортогональным вакуумно-инфузионным процессом с получением монолитной интегральной панели из полимерного композиционного материала с подкрепляющими продольными конструктивными элементами. Вариант изготовления и ремонта монолитных интегральных панелей показывает допустимые значения характеристик статической и усталостной прочности монолитной детали из полимерных композиционных материалов, и данный способ изготовления и ремонта можно рассматривать постоянным без ограничений на эксплуатационные нагрузки для изготовленной панели или отремонтированной зоны детали. 3 н. и 20 з.п. ф-лы, 5 ил.

1. Способ изготовления интегральных панелей из полимерного композиционного материала пропиткой слоистых заготовок из непрерывных органических и неорганических углеродных и стеклянных волокон термореактивным связующим двойным поверхностно-ортогональным вакуумно-инфузионным методом (Double Surface Orthogonal Vacuum Infusion Method - DSOVIM), отличающийся тем, что при изготовлении интегральной панели «сухую» волокнистую заготовку разделяют на две части, одна из которых представляет собой обшивку или стенку интегральной панели и другая соответствует продольному набору подкрепляющих Ω-образных стрингеров и имеет вид профилированного гофрированного листа или Т-образного пояса, и на первом этапе изготовления интегральной панели выполняют пропитку «сухой» слоистой заготовки профилированного гофрированного листа или Т-образного пояса ортогональным вакуумно-инфузионным процессом (VIOIP), нагрев, окончательную полимеризацию материала заготовки с последующей механической обработкой полученной отвержденной заготовки из полимерного композиционного материала в соответствии с конструкцией продольного набора Ω-образных подкрепляющих стрингеров или Т-образного пояса, а затем на втором этапе изготовления интегральной панели отвержденную и окончательно обработанную заготовку продольного набора Ω-образных подкрепляющих стрингеров или Т-образного пояса координируют, размещают на предварительно выложенную «сухую» волокнистую заготовку обшивки или стенки интегральной панели и выполняют «повторную пропитку» волокнистой «сухой» заготовки обшивки панели комбинацией поверхностным и ортогональным вакуумно-инфузионным процессом с получением интегральной панели из полимерного композиционного материала с подкрепляющими продольными Ω-образными стрингерами или Т-образным поясом.

2. Способ по п. 1, отличающийся тем, что обшивка или стенка интегральной панели изготовлена из «сухого» слоистого волокнистого материала в виде однонаправленной ленты или ткани методом ручной или автоматической послойной выкладки.

3. Способ по п. 1, отличающийся тем, что обшивка или стенка интегральной панели может быть поверхностью плоской, одинарной или двойной кривизны в соответствии с конструкцией панели.

4. Способ по п. 1, отличающийся тем, что основание профилированного гофрированного листа будущих подкрепляющих Ω-образных стрингеров или стенки будущего Т-образного пояса геометрически соответствует поверхности обшивки или стенки интегральной панели.

5. Способ по п. 1, отличающийся тем, что количество волн профилированного гофрированного листа может быть любым, соответствует количеству Ω-образных стрингеров продольного набора интегральной панели, волна гофра в сечении имеет трапецеидальный или любой другой профиль и соответствует геометрии Ω-образного стрингера в соответствующем сечении.

6. Способ по п. 1, отличающийся тем, что профилированный гофрированный лист или Т-образный профиль изготовлены методом горячего формования из плоской заготовки, изготовленной из «сухого» слоистого волокнистого материала в виде ткани или однонаправленной ленты, послойная укладка которой выполняется ручным или автоматизированным способом.

7. Способ по п. 1, отличающийся тем, что после ортогональной пропитки профилированного гофрированного листа или заготовки Т-образного пояса в соответствии с параметрами вакуумно-инфузионного процесса (VI-OIP) выполняют нагрев и окончательное отверждение полимерного связующего с образованием профилированной заготовки стрингерного набора или пояса панели из волокнистого полимерного композиционного материала с заданным содержанием связующего, волокна и заданным уровнем пористости композиционного материала.

8. Способ по п. 1, отличающийся тем, что после завершения вакуумно-инфузионного процесса выполняют механическую обработку - обрезку профилированной заготовки набора Ω-образных стрингеров или Т-образного пояса панели, а именно обрезку, удаление технологических припусков, вырезку окон и сверление отверстий, в соответствии с геометрией стрингерного набора панели.

9. Способ по п. 1, отличающийся тем, что при «повторной пропитке» отвержденную профилированную заготовку Ω-образных стрингеров или Т-образного пояса панели укладывают на «сухую» волокнистую заготовку обшивки панели, выполненную в соответствии с п. 2, и выполняют пропитку обшивки панели вместе с отвержденными Ω-образными стрингерами или Т-образным поясом без применения каких-либо промежуточных клеевых слоев с получением однородного монолитного материала в интегральной панели.

10. Способ по п. 1, отличающийся тем, что при «повторной пропитке» выполняют нагрев пропитанной обшивки панели вместе с отвержденной заготовкой набора Ω-образных стрингеров или Т-образного пояса, для которой этот нагрев является «повторным нагревом» и при котором в результате идентичности применяемого материала на первом и втором «повторном» этапах изготовления панели получают однородный монолитный материал интегральной стрингерной панели.

11. Способ по п. 1, отличающийся тем, что вариант изготовления монолитных интегральных панелей показывает допустимые значения характеристик статической и усталостной прочности монолитной детали из полимерных композиционных материалов, и данный способ изготовления можно рассматривать постоянным без ограничений на эксплуатационные нагрузки для изготовленной панели.

12. Способ локального ремонта монолитных деталей из полимерного композиционного материала пропиткой слоистых заготовок из непрерывных органических и неорганических углеродных и стеклянных волокон термореактивным связующим двойным поверхностно-ортогональным вакуумно-инфузионным методом (Double Surface Orthogonal Vacuum Infusion Method - DSOVIM), отличающийся тем, что при ремонте монолитных деталей из полимерного композиционного материала, которые ранее были изготовлены пропиткой сухой волокнистой заготовки вакуумно-инфузионным процессом, ремонтируемую зону монолитной детали типа «недопропитанных» «сухих» зон или поврежденных зон монолитной детали, на которой удален поврежденный композиционный материал и сформирована зона вставки для многослойной «сухой» заплаты из волокнистого материала в соответствии с материалом, размерами и геометрией ремонтируемой зоны монолитной детали, подвергают процессу типа «повторная пропитка» сухой «недопропитанной» зоны или «сухой» многослойной заготовки заплатки комбинацией поверхностным и ортогональным вакуумно-инфузионным процессом с получением монолитного материала в ремонтируемой зоне монолитной детали из полимерного композиционного материала, эквивалентного основному материалу монолитной детали, для использования в способе изготовления интегральных панелей по пп. 1-11.

13. Способ по п. 12, отличающийся тем, что при ремонте монолитных деталей «сухую» вставку для многослойной заплаты выполняют заранее из волокнистого материала в виде ткани или однонаправленной ленты послойной ручной или автоматической выкладкой и выполняют обрезку «сухой» вставки в соответствии с геометрическими контурами ремонтируемой зоны.

14. Способ по п. 12, отличающийся тем, что при ремонте монолитных деталей «сухую» вставку заплатку укладывают на заранее подготовленное место ремонта монолитной детали без применения каких-либо промежуточных клеевых слоев.

15. Способ по п. 12, отличающийся тем, что при ремонте монолитных деталей «недопропитанную» «сухую» зону или ремонтируемую зону с уложенной «сухой» вставкой заплаткой изолируют от внешней среды и для пропитки «сухой» зоны или «сухой» вставки заплатки выполняют локальный поверхностно-ортогональный вакуумно-инфузионный процесс с повторным локальным нагревом пропитанной «сухой» зоны или «сухой» вставки или нагревом всей монолитной детали в соответствии с параметрами вакуумно-инфузионного процесса, и при этом в результате идентичности применяемого материала в монолитной детали и при «повторной» пропитке «сухой» зоны или «сухой» вставки заплатки получают однородный монолитный материал отремонтированной монолитной детали.

16. Способ по п. 12, отличающийся тем, что вариант ремонта монолитных интегральных панелей показывает допустимые значения характеристик статической и усталостной прочности монолитной детали из полимерных композиционных материалов, и данный способ ремонта можно рассматривать постоянным без ограничений на эксплуатационные нагрузки для отремонтированной зоны детали.

17. Устройство, содержащее дренажную камеру (7), которая ограничена от окружающего пространства оснасткой (2) или герметичной пленкой вакуумного мешка (18) и проницаемым для воздуха и газообразных включений, но не проницаемым для связующего барьерным слоем (6), закрепленным на оснастке (2) или отвержденной части монолитной детали (31) с помощью герметизирующих жгутов (8), рабочую камеру (9) для размещения «сухой» волокнистой заготовки обшивки (41, 45) и отвержденной заготовки Ω-стрингеров (42) или Т-образного пояса (44) или для перекрытия «сухой» «недопропитанной» зоны (32) или «сухой» вставки заплатки (33), причем рабочая камера (9) ограничена от окружающего пространства оснасткой (2) или отвержденной частью монолитной детали (31) и герметичной пленкой вакуумного мешка (18), закрепленной на оснастке (2) или отвержденной части монолитной детали (31) с помощью герметизирующих жгутов (10), причем пленка вакуумного мешка (18) охватывает дренажную камеру (7), слоистую волокнистую заготовку (41, 45) с отвержденной заготовкой Ω-стрингеров (42) или Т-образного пояса (44) или «сухую» «недопропитанную» зону (32) или «сухую» вставку заплатку (33), и каналы подачи связующего (25), ограниченные воздухопроницаемым барьерным слоем (6) и связанные с расходной емкостью со связующим (30), в которой обеспечивается атмосферное давление Ра, при этом каналы подачи (25) связующего находятся в постоянном контакте с отвержденной заготовкой набора Ω-образных стрингеров (42) или Т-образного пояса (44) и «сухой» волокнистой заготовкой (41, 45) или «сухой» «недопропитанной» зоной (32), или «сухой» вставкой заплаткой (33) за счет расположения каналов подачи (25) связующего непосредственно на отвержденной заготовке набора Ω-образных стрингеров (42) или Т-образного пояса (44) или отвержденной части монолитной детали (31) на распределительной сетке (24) и жертвенном слое (23), которые предназначены для проницаемости воздуха, газообразных включений и связующего,

компрессионную камеру (16), расположенную выше рабочей камеры (9) и ограниченную от окружающего пространства оснасткой (2) или монолитной деталью (31) и герметичной пленкой вакуумного мешка (15), причем вакуумная пленка закреплена на оснастке или монолитной детали с помощью герметизирующих жгутов (14), при этом компрессионная камера (16) содержит дренажный материал (17) компрессионной камеры, расположенный поверх рабочей камеры (9) с «сухой» волокнистой заготовкой (41, 45), или «сухой» «недопропитанной» зоны (32), или «сухой» вставки заплатки (33),

атмосферную камеру (26), расположенную внутри волн отвержденной заготовки набора Ω-образных стрингеров (42) и ограниченную от волокнистой заготовки (41) герметичной пленкой вакуумного мешка (49), причем вакуумная пленка имеет замкнутый трубчатый контур, соответствующий волне Ω-образного стрингера,

и расходную емкость (30), подключенную к каналам подачи (25) связующего,

при этом в оснастке (2) под воздухопроницаемым барьерным слоем (6) или пленке вакуумного мешка (18, 15) выполнены отверстия для подвода первого вакуумного канала (1), соединенного с источником вакуумирования (12) рабочей камеры (9), а также в компрессионной камере (16) выполнены отверстия для подвода вторых вакуумных каналов (11), соединенных с источником вакуумирования (13) компрессионной камеры (16), и выполнены отверстия для подвода воздушных каналов (43) соединения атмосферной камеры (26) с атмосферой,

а герметичная пленка вакуумного мешка (15) охватывает рабочую камеру (9), первый вакуумный канал (1), соединенный с первым источником вакуумирования (12), при помощи которого вакуумируются дренажная (7), рабочая камеры (9) с каналами подачи связующего (25), второй вакуумный канал (11), соединенный со вторым источником вакуумирования (13), при помощи которого вакуумируется компрессионная камера (16), и воздушный канал (43), соединенный с атмосферой,

причем величина разрежения в дренажной (7), рабочей (9) камерах одинакова за счет наличия проницаемости барьерного слоя (6) и единого источника вакуумирования (12), величина разрежения в компрессионной камере должна быть равной или большей, чем в указанных трех камерах, за счет того, что источники вакуумирования (12) и (13) могут быть выполнены связанными между собой, и тогда разрежение Pv1 в рабочей камере равно разрежению Pv2 в компрессионной камере, или не связанными между собой, и тогда в процессе вакуумной инфузии необходимо обеспечить в компрессионной камере (16) разрежение Pv2 большее или равное разрежению Pv1 в рабочей камере, а давление в атмосферной камере (26) равно атмосферному давлению Ра за счет соединения этой камеры каналом (43) с атмосферой, для осуществления способа изготовления интегральных панелей из полимерного композиционного материала по пп. 1-11 или для осуществления способа локального ремонта монолитных деталей из полимерного композиционного материала по пп. 12-16.

18. Устройство по п. 15, отличающееся тем, что «сухая» волокнистая заготовка (41, 45), или «сухая» «недопропитанная» зона (32), или «сухая» вставка заплатка (33) находятся в рабочей камере (9) между барьерным слоем (6) и распределительной сеткой (24), находящимися в непосредственном контакте с ними.

19. Устройство по п. 15, отличающееся тем, что за счет взаимного расположения рабочей камеры (9), дренажной (7), компрессионной (16) и атмосферной (43) камер обеспечивается поверхностно-ортогональное движение полимерного связующего при пропитке «сухой» волокнистой заготовки (41, 45) обшивки панели, или «сухой» «недопропитанной» зоны (32) детали, или «сухой» вставки заплатки (33) и получение монолитной интегральной детали без границы раздела между пропитанным материалом на первой и второй повторной стадиях изготовления панели или ремонта детали.

20. Устройство по п. 15, отличающееся тем, что каналы подачи связующего (25) располагают на отвержденной части монолитной детали (31) или отвержденной заготовке набора Ω-образных стрингеров (42) или Т-образного пояса (44), а вакуумные каналы (1, 11) должны быть расположены на отвержденной части монолитной детали (31) или в оснастке (2) с противоположной стороны ремонтируемой зоны (36) или пропитываемой заготовки обшивки (41, 45) панели, соответственно, на максимальном удалении от каналов (25).

21. Устройство по п. 15, отличающееся тем, что при изготовлении интегральной панели «сухая» слоистая заготовка обшивки (41, 45) и отвержденная заготовка набора Ω-образных стрингеров (42) или Т-образного пояса (44) расположены над дренажной камерой (7) и жертвенными слоями (3, 4, 5), а при ремонте «сухая» «недопропитанная» зона (32) или «сухая» вставка заплатка (33) расположены под дренажной камерой (7) и жертвенными слоями (4, 5) и барьерный слой (6) закреплен на свободных от оснастки (2) поверхностях или поверхностях отвержденной части монолитной детали (31), соответственно, для обеспечения отвода газов и паразитных включений и плотного прилегания пленки вакуумного мешка (18, 49) к волокнистой заготовке (33, 41, 45) или «сухой» «недопропитанной» зоне (32).

22. Устройство по п. 15, отличающееся тем, что отвержденная заготовка набора Ω-образных стрингеров (42) выполняет роль дренажной цулаги для «сухой» заготовки обшивки (41) во время выполнения поверхностно-ортогонального вакуумно-инфузионного процесса, по которой выполняется расположение распределительной сетки (24) для поверхностного распределения связующего и в которой выполнены дренажные отверстия для проникновения связующего и ортогональной пропитки заготовки (41) обшивки панели.

23. Устройство по п. 15, отличающееся тем, что атмосферная камера (26) внутри волн отвержденной заготовки набора П-образных стрингеров (42) обеспечивает необходимое давление для плотного прилегания волокнистой заготовки обшивки (41) к оснастке, прямолинейного расположения волокон внутри композиционного материала и исключения появления складок и деформаций обшивки под Ω-образными стрингерами.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛИ С РЕБРАМИ ЖЕСТКОСТИ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2016 |

|

RU2623773C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛИ С РЕБРАМИ ЖЕСТКОСТИ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2008 |

|

RU2399491C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТРЁХСЛОЙНОЙ КОНСТРУКЦИИ ИНТЕГРАЛЬНОГО ТИПА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2016 |

|

RU2669499C1 |

| СПОСОБ ОРТОГОНАЛЬНОЙ ПРОПИТКИ СЛОИСТЫХ ВОЛОКНИСТЫХ ЗАГОТОВОК ПРИ ИЗГОТОВЛЕНИИ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ВАКУУМНО-ИНФУЗИОННЫМ ПРОЦЕССОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2722530C1 |

| US 20100252180 A1, 07.10.2010. | |||

Авторы

Даты

2025-01-24—Публикация

2023-09-21—Подача