Изобретение относится к области формования изделий из полимерных композиционных материалов (ПКМ), а именно к оснастке для формования изделий, например панелей фюзеляжа, крыла, киля, стабилизатора самолета, строительных панелей и др.

Известно большое количество способов изготовления формовочной оснастки (Боголюбов B.C. Формообразующая оснастка из полимерных материалов. М.: Машиностроение, 1979; Advanced composite Mold, Making. John J.Morena, Krieder Publishing Company, Malabar, Florida, 1994), согласно которым:

- металлическая объемная оснастка изготавливается механической обработкой на станках с ЧПУ монолитных заготовок или деформированием листовых металлических заготовок на гибочном, прессовом оборудовании;

- керамическая, керамзито-бетонная объемная оснастка формуется с помощью мастер-модели;

- оснастка из ПКМ изготавливается выкладкой пакета слоев препрега (волокнистого наполнителя, пропитанного полимерным связующим) на поверхность мастер-модели и последующим формованием выложенного пакета и монтажом отформованной оболочки на основании оснастки.

Мастер-модель в известных способах изготовления оснастки может быть выполнена из дерева, металла. Поверхность мастер-модели получают обработкой на станках с ЧПУ.

Известен способ изготовления мастер-модели, в котором закрепляют с определенным интервалом на основании продольно-поперечные ребра с образованием ячеек, при этом контур ребер соответствует контуру сечения изделия, выполненного с теми же интервалами. Образованные продольно-поперечными ребрами ячейки заполняют с избытком легким заполнителем, например пенопластом, полимерными пастами и др. После отверждения заполнителя его избыток обрабатывают механически, шпаклюют, шлифуют, полученную поверхность мастер-модели контролируют шаблонами.

Известен способ изготовления мастер-модели, в котором закрепляют с определенным интервалом на основании продольные, поперечные или продольно-поперечные ребра, образующие каркас мастер-модели. При этом контур ребер выполняют на определенную величину меньше, чем контур соответствующего сечения изделия, выполненного с теми же интервалами. Полученный каркас укрывают фрагментами жесткого материала, которые крепят к ребрам. На полученную грубую поверхность приформовывают слои ткани, пропитывают их связующей смолой. Слои укладывают до получения расчетной поверхности с гарантированным припуском на последующую чистовую доводку. После отверждения наформованных слоев полученную формообразующую поверхность механически обрабатывают, шпаклюют, шлифуют, контролируя в процессе доводки шаблонами.

При изготовлении керамической керамзито-бетонной оснастки мастер-модели свободное между мастер-моделью и опалубкой пространство заливают приготовленной керамической или керамзито-бетонной композицией. После отверждения композиции мастер-модель извлекают, а образованная поверхность является формообразующей поверхностью формовочной оснастки.

Оснастку из ПКМ получают наслаиванием расчетного количества слоев препрега на поверхность мастер-модели, последующим формованием и отверждением пакета слоев препрега. Отформованный и отвержденный пакет слоев препрега снимают с мастер-модели, закрепляют его на основании оснастки и используют в качестве формообразующей поверхности формовочной оснастки.

Существующие способы изготовления формовочной оснастки имеют ряд недостатков.

Объемная металлическая оснастка трудоемка в изготовлении, требует для изготовления наличия крупногабаритного металлообрабатывающего оборудования, обладает высокой энергоемкостью при ее эксплуатации.

Для изготовления керамической керамзито-бетонной оснастки, оснастки из ПКМ необходимы мастер-модели, изготовление которых по материальным и трудовым затратам сравнимо с изготовлением оснастки. Кроме того, такая оснастка из-за усадочных явлений, возникающих в процессе ее формования, теряет точность геометрических размеров.

Наиболее близким техническим решением к заявляемому является способ изготовления модели и формы из тканого наполнителя, пропитанного полимерным связующим (патент США 4 863 663, HKИ 264/130, МПК В 29 С 33/44 от 05.09.1989г.) прототип.

В этом способе формовочную оснастку изготавливают выкладкой препрега по поверхности мастер-модели. Изготовление мастер-модели включает следующие этапы:

- выполнение чертежей расположенных через определенные интервалы поперечных сечений изделия, которое будет формоваться с помощью формовочной оснастки;

- изготовление набора ребер из жесткого листового материала, при этом контур ребер должен быть меньше контура соответствующего поперечного сечения изделия на определенную величину;

- закрепление ребер на жестком основании с теми же интервалами, что и интервалы поперечных сечений изделий, в результате чего образуется опорная система;

- закрепление по контуру ребер жесткого листового материала, создание таким образом грубой поверхности мастер-модели;

- нанесение на полученную поверхность мастер-модели слоев ткани и связующей смолы до получения расчетного размера внешней поверхности, используя для контроля контура шаблоны контура сечений:

- отверждение связующей смолы;

- доработка грубой поверхности мастер-модели зачисткой, шпаклевкой, шлифовкой, полировкой до получения точной поверхности.

Затем покрывают поверхность полученной мастер-модели разделительной смазкой и выкладывают слоистый волокнистый наполнитель, пропитанный полимерным связующим (препрег) на поверхность мастер-модели, отверждают выложенный материал и снимают полученную слоистую оболочку с мастер-модели, которая используется как формообразующая поверхность формовочной оснастки.

В известном способе для обеспечения точной поверхности формообразующей оболочки оснастки предусмотрено изготовление мастер-модели, что значительно удорожает стоимость оснастки.

Кроме того, отверждение выложенных слоев материала сопровождается усадочными явлениями, в результате чего в формообразующейся оболочке возникают коробления, искажается ее поверхность.

Задача изобретения - разработать способ изготовления оснастки, обеспечивающий высокую точность геометрических параметров оснастки и снижение затрат на ее изготовление.

Для решения этой задачи способ изготовления формовочной оснастки включает следующие операции:

- выполняют чертежи поперечных сечений изделия; расположенных через определенные интервалы;

- изготавливают набор ребер из жесткого листового материала, контур которых соответствует контуру соответствующих поперечных сечений изделия;

- ребра закрепляют на жестком основании вертикально с интервалами, соответствующими интервалам поперечных сечений изделия, образуя опорную систему;

- поверхность формуемого изделия разбивают на плоские участки и участки их сопряжений;

- вырезают из жесткого толстолистового ПКМ заготовки, соответствующие плоским участкам поверхности формуемого изделия;

- вырезают из аналогичного или идентичного по составу гибкого тонколистового ПКМ заготовки, соответствующие разверткам участков сопряжения формуемого изделия;

- закрепляют вырезанные из толстолистового и гибкого тонколистового ПКМ заготовки по контуру ребер опорной системы в соответствии с разбивкой поверхности изделия на плоские участки и участки их сопряжения, при этом закрепление заготовок ПКМ осуществляют механически (разъемное соединение), а соединение плоских участков и участков их сопряжении производят клеем (неразъемное соединение):

- наклеивают дополнительные усиливающие слои тонколистового гибкого ПКМ или слои ткани, предварительно пропитанной связующим (препрега), в тонких местах участков сопряжений и дополнительно по всей поверхности полученной формообразующей оболочки до получения заданного контура, соответствующего внутреннему контуру изделия;

- отверждают клеевое соединение дополнительных усиливающих слоев тонколистового гибкого ПКМ или препрега, при этом поверхность полученной формообразующей оболочки, обращенная к ребрам опорной системы, приобретает фиксированную форму;

- полученную формообразующую оболочку снимают с ребер опорной системы и закрепляют на каркасе формовочной оснастки.

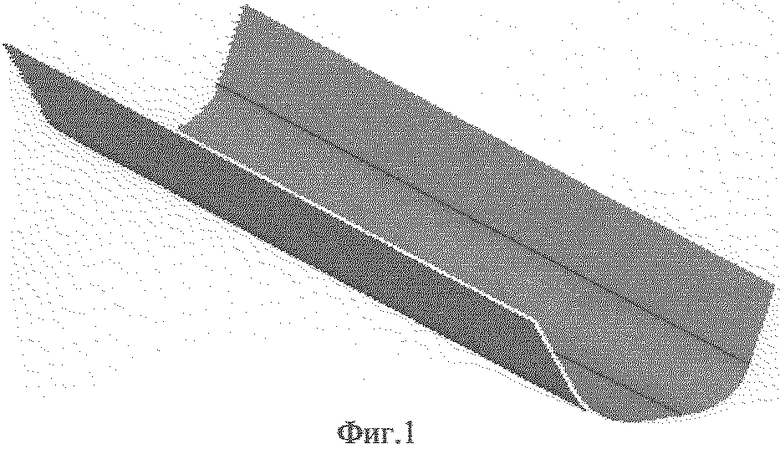

На фиг. 1 показан общий вид изделия "кожух" из препрега на основе углеродной ленты и эпоксидного связующего, внешняя поверхность которого сформована оснасткой, изготовленной предлагаемым способом.

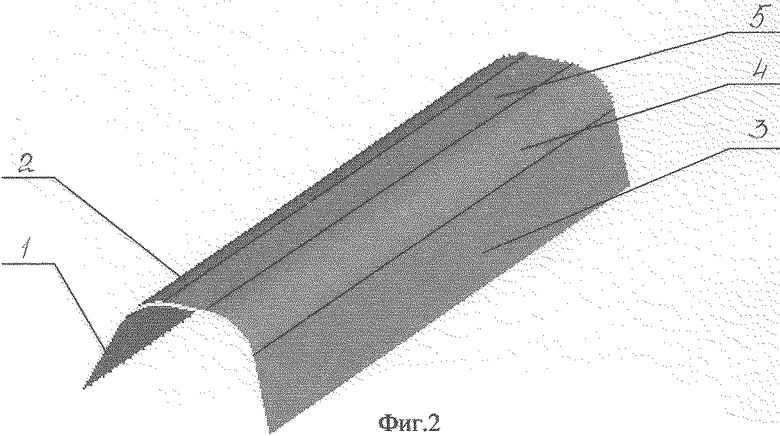

На фиг. 2 показана схема членения поверхности изготавливаемого изделия "кожух" на плоские 1, 3, 5 участки и участки 2, 4 их сопряжения.

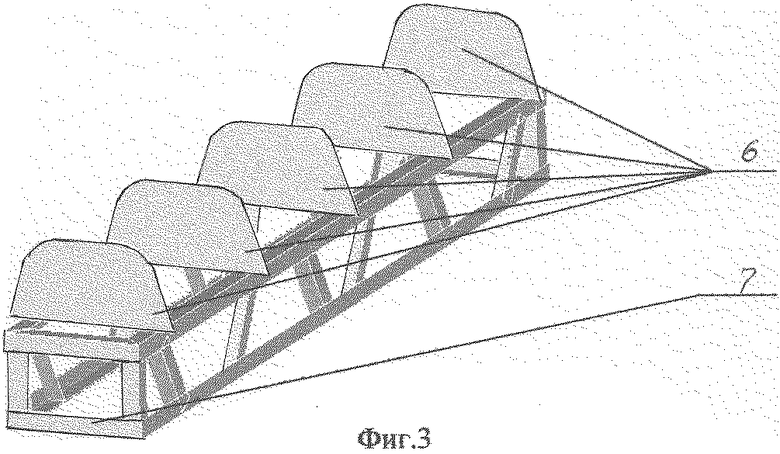

На фиг. 3 показан набор ребер 6, закрепленных на жестком основании 7, образующих опорную систему.

На фиг. 4 показана схема закрепления по контуру ребер 6 опорной системы вырезанных из жесткого толстолистового ПКМ плоских участков 1, 3, 5 и из гибкого тонколистового ПКМ участков 2, 4 их сопряжения. Плоские участки 1, 3, 5 и участки 2, 4 их сопряжения соединены между собой эпоксидным клеем.

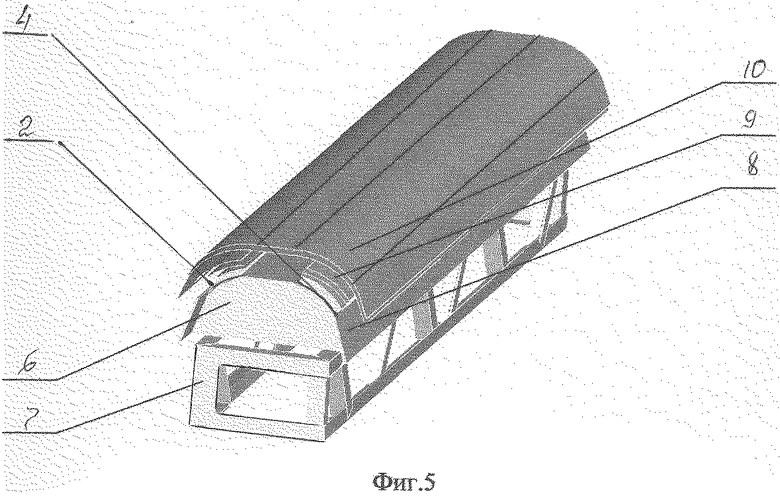

На фиг.5 показана склеенная из жестких толстолистовых плоских участков и гибких тонколистовых участков их сопряжении оболочка, закрепленная на ребрах 6 опорной системы. Показана схема усиления тонких участков 2 и 4 приклейкой к ним дополнительных слоев 9 гибкого тонколистового ПКМ или препрега и дополнительного усиления всей поверхности оболочки слоями 10 из такого же ПКМ или препрега.

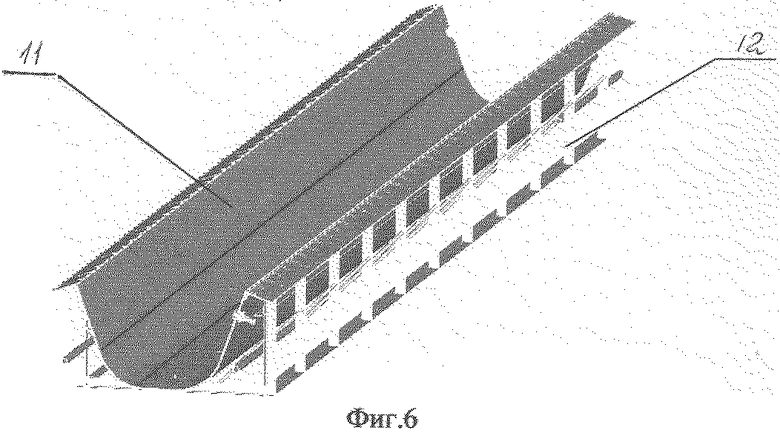

На фиг.6 показано закрепление полученной формообразующей оболочки 11 на каркасе 12 формовочной оснастки.

По предложенному техническому решению для формования трехслойной панели кожуха габаритами 5000х700х400 мм с обшивками из углепластика и сотовым заполнителем, имеющего форму трапеции, три плоских грани которой расположены под углом 105o и сопряжены по радиусу, выбрана оснастка, состоящая из стеклопластиковой формообразующей оболочки, закрепленной на каркасе.

Для изготовления стеклопластиковой формообразующей оболочки оснастки для формования панели "кожуха":

- выполнили чертежи поперечных сечений панели "кожуха" с интервалом 450 мм по длине;

- изготовили из стеклопластика КАСТ-В толщиной 6 мм набор ребер, контур которых соответствует контуру соответствующих поперечных сечений панели "кожуха";

- закрепили ребра вертикально на жестком основании с интервалом 450 мм;

- разбили поверхность панели "кожуха" на три плоских участка и два участка их сопряжений;

- из стеклопластика толщиной 6 мм на основе стеклоткани Т-10-80 и эпоксиноволачного связующего вырезали заготовки, соответствующие плоским участкам панели "кожуха", с учетом технологического припуска оснастки;

- из стеклопластика толщиной 1,5 мм на основе тех же компонентов, что и для плоских участков, вырезали заготовки разверток участков сопряжения с учетом технологического припуска оснастки по длине;

- закрепили по контуру ребер опорной системы вырезанные из жесткого толстолистового и тонколистового гибкого стеклопластика в соответствии с разверткой панели "кожуха" на плоские участки и участки их сопряжения, при этом закрепление заготовок производили подтяжкой с помощью винтов к кронштейнам, закрепленным на ребрах, а соединение плоских участков произвели эпоксидным клеем ВК-27;

- наклеили дополнительно 18 слоев препрега на основе стеклоткани T-10-80 и эпоксиноволачного связующего толщиной монослоя 0,24 мм в местах участков сопряжения до получения равномерной толщины всей поверхности склеенных заготовок и по всей поверхности полученной формообразующей оболочки - 8 слоев из расчета получить общую ее толщину - 8 мм;

- отвердили дополнительные слои препрега по режиму: подъем температуры до 160oС, выдержка при этой температуре 4 часа, охлаждение до комнатной температуры; при этом формообразующая оболочка приобрела жесткость, а внутренняя поверхность - форму, образованную с помощью ребер опорной системы;

- сняли формообразующую оболочку с ребер опорной системы и закрепили на каркасе формовочной оснастки.

Разбивка поверхности изделия на плоские участки и участки их сопряжения, изготовление из жесткого толстолистового ПКМ заготовок, соответствующих плоским участкам поверхности изделия, и из аналогичного по составу гибкого тонколистового ПКМ заготовок, соответствующих разверткам участков сопряжения плоских участков поверхности изделия, выкладка и закрепление упомянутых заготовок на опорной системе, образованной ребрами, в соответствии с расположением плоских участков и участков их сопряжения на поверхности изделия, соединение всех заготовок с помощью клея, наклеивание дополнительных усиливающих слоев из гибкого тонколистового ПКМ или препрега ПКМ в места сопряжения плоских участков и дополнительно по всей поверхности до получения заданных геометрических параметров и отверждение клеевого соединения - все эти отличительные признаки в совокупности с известными позволяют исключить изготовление мастер-модели. Кроме того, рабочая поверхность формообразующей оболочки за счет исключения усадочных явлений, четкой фиксации по форме ребер опорной системы имеет высокую точность и не требует механической доводки.

В результате стоимость оснастки, изготовленной по предложенному способу, за счет исключения необходимости изготовления мастер-модели, а также за счет исключения механической доводки рабочей поверхности формообразующей оболочки на 30-40% ниже стоимости оснастки, изготовленной известным способом по мастер-модели (прототипу).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНОЙ ФОРМОВОЧНОЙ ОСНАСТКИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ ОБЪЕМНОГО ИЗДЕЛИЯ | 2017 |

|

RU2689601C2 |

| Способ изготовления композитной формообразующей оснастки для формования изделий из полимерных композиционных материалов | 2019 |

|

RU2720312C1 |

| Способ изготовления композитной оснастки для формирования изделий из полимерных композиционных материалов | 2023 |

|

RU2815134C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ СЛОИСТЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2004 |

|

RU2271928C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2574269C1 |

| КОМПОЗИТНАЯ ФОРМООБРАЗУЮЩАЯ ОСНАСТКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2019 |

|

RU2716432C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ СЛОИСТЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2005 |

|

RU2286253C1 |

| КОМПОЗИТНАЯ ФОРМООБРАЗУЮЩАЯ ОСНАСТКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2657913C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1996 |

|

RU2116887C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДЕЛЬНОЙ ОСНАСТКИ ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2019 |

|

RU2742301C1 |

Способ относится к области формования изделий из полимерного композиционного материала и может быть использован для формования и склейки интегральных и трехслойных объемных изделий, например, панелей фюзеляжа, крыла самолета. В способе изготовления формовочной оснастки из полимерного композиционного материала разбивают поверхность изделия на плоские участки и участки их сопряжения с интервалами, соответствующими интервалам между поперечными сечениями изделия. Изготовляют набор ребер из жесткого листового материала и создают опорную систему путем закрепления полученных ребер с интервалами на жестком основании. Из жесткого толстолистового полимерного композиционного материала вырезают заготовки, соответствующие плоским участкам поверхности изделия. Из аналогичного по составу гибкого тонколистового полимерного композиционного материала вырезают заготовки, соответствующие разверткам участков сопряжения плоских участков поверхности изделия. Вырезанные из жесткого толстолистового и гибкого тонколистового полимерного композиционного материала заготовки выкладывают и закрепляют на опорной системе. Соединяют заготовки с помощью клея. Наклеивают дополнительные усиливающие слои из гибкого тонколистового материала или препрега в места сопряжения плоских участков со всей поверхностью оболочки до получения ее заданной толщины. Затем отверждают клеевое соединение. Способ позволяет изготовить объемную крупногабаритную оснастку без дополнительной механической обработки, исключает необходимость изготовления модели изделия. 6 ил.

Способ изготовления формовочной оснастки из полимерного композиционного материала для изделий объемной формы, включающий разбивку поверхности изделия на определенные интервалы, соответствующие интервалам между поперечными сечениями изделия, изготовление набора ребер из жесткого листового материала, создание опорной системы путем закрепления полученных ребер с этими интервалами на жестком основании, закрепление по контуру ребер заготовок жесткого листового полимерного композиционного материала, выкладку по поверхности закрепленных заготовок расчетного количества слоев волокнистого наполнителя, пропитанного полимерным связующим, отверждение выложенных слоев по заданному режиму, снятие полученной формообразующей оболочки с опорной системы и закрепление ее на каркасе оснастки, отличающийся тем, что дополнительно поверхность изделия разбивают на плоские участки и участки их сопряжения, из жесткого толстолистового полимерного композиционного материала вырезают заготовки, соответствующие плоским участкам поверхности изделия, а из аналогичного по составу гибкого тонколистового полимерного композиционного материала вырезают заготовки, соответствующие разверткам участков сопряжения плоских участков поверхности изделия, затем вырезанные из жесткого толстолистового и гибкого тонколистового полимерного композиционного материала заготовки выкладывают и закрепляют на опорной системе, образованной ребрами из жесткого листового материала, контур которых соответствует контуру соответствующих поперечных сечений изделия, в соответствии с расположением плоских участков и участков их сопряжения на поверхности изделия, соединяют вырезанные из жесткого толстолистового и гибкого тонколистового полимерного композиционного материала заготовки с помощью клея, наклеивают дополнительные усиливающие слои из гибкого тонколистового полимерного композиционного материала или препрега композиционного материала в места сопряжения плоских участков и дополнительно по всей поверхности полученной формообразующей оболочки до получения заданной толщины и отверждают клеевое соединение дополнительных усиливающих слоев тонколистового полимерного композиционного материала или препрега.

| US 4863663 A, 05.09.1989 | |||

| ОСНАСТКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1994 |

|

RU2090364C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМЫ | 1996 |

|

RU2114732C1 |

| US 5022845 A, 11.06.1991 | |||

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УГЛОВОЙ СКОРОСТИ СОБСТВЕННОГО ВРАЩЕНИЯ КОСМИЧЕСКОГО АППАРАТА ВОКРУГ ЦЕНТРА МАСС | 2017 |

|

RU2657809C1 |

Авторы

Даты

2002-08-27—Публикация

2000-09-14—Подача