Изобретение относится к системам теплоснабжения различных объектов как наземного, так и подземного назначения, и предназначено для получения тепловой энергии (горячего воздуха) и подачи ее на объект.

Известна воздухонагревательная установка, содержащая образованную обмуровкой камеру сгорания, котельно-вспомогательное оборудование и воздухоподогреватель, подключенный трубопроводом горячего воздуха к камере смешения холодного и горячего воздуха, размещенной перед вентилятором. В обмуровке и/или перед ней со стороны камеры сгорания расположены трубы топочных экранов, которые охлаждают камеру сгорания и защищают обмуровку от высокотемпературного воздействия топочной среды, перегрева и разрушения. (RU 2345292, МПК F24H 3/02, F24Н 7/00, опубл. 27.01.2009)

Недостатком известного устройства является большая масса обмуровки камеры сгорания, громоздкость и низкая надежность.

Наиболее близким техническим решением является способ подогрева шахтного вентиляционного воздуха, который осуществляют следующим образом. Топливо сжигают в камере сгорания, а для интенсификации процесса сгорания в камеру подают вторичное дутье, обеспечивающее изотермический режим по всему ее объему. Вторичный воздух дополнительно подогревают в конвективной рубашке боковых стенок камеры сгорания до температуры 250-300°. При этом конвективная рубашка камеры сгорания одновременно выполняет роль теплоизоляции. Продукты сгорания топлива (дымовые газы) через газоход подают в нагревательный контур теплообменника, а в нагреваемый контур теплообменника подают атмосферный воздух. Полученный в результате горячий атмосферный воздух подают по воздуховоду в качестве горячей присадки непосредственно во всасывающий канал шахтного вентилятора главного проветривания подземных горных выработок (RU 2386034 МПК E21F 3/00, E21F 1/00, F24H 3/02 опубл. 10.04.2010).

Недостатками известного способа является невысокая экономичность, высокий удельный расход топлива и низкий КПД воздухонагревательной установки.

Техническая проблема, решаемая предлагаемым изобретением, заключается в уменьшении удельного расхода топлива, возможности использования низкокалорийного и некондиционного топлива, повышение КПД установки, увеличение температуры газов, подаваемых на теплообменник.

Существующая техническая проблема решается тем, что в известном способе подогрева воздуха, включающем нагрев атмосферного воздуха дымовыми газами, поступающими из камеры сгорания твердого топлива, подогрев воздуха в воздушной рубашке камеры сгорания, использование вторичного дутья в камере сгорания, согласно изобретению, в воздушной рубашке, ограждающей камеру сгорания, осуществляют подогрев, подаваемого вентилятором, первичного воздуха, который направляют в активную зону камеры сгорания, а вторичный воздух подают в дожигательную зону, процесс горения топлива осуществляют в высокотемпературном кипящем слое, при этом образующиеся дымовые газы направляют во встроенный в камеру сгорания пластинчатый рекуперативный газо-воздушный теплообменник для нагрева подаваемого в него наружного воздуха, после чего горячий воздух по воздуховодам направляют к объекту, а очищенный в золоуловителе дымовой газ удаляют в атмосферу.

Технический результат, получаемый при использовании предлагаемого изобретения, достигается за счет применения технологии высокотемпературного кипящего слоя в камере сгорания и установки в ней пластинчатого рекуперативного газо-воздушного теплообменника. Это позволяет снизить металлоемкость энергокомплекса, увеличить КПД установки, увеличить температуру подаваемых дымовых газов на теплообменник до 1000°С.

Кроме того, данная технология позволяет:

- производить регулирование производительности установки в пределах 30-100% без значительного изменения КПД установки (что не достижимо для слоевых способов сжигания топлива);

- использовать уголь с фракцией как 0-6 мм в качестве основного топлива, так и 0-50 мм, с зольностью до 30-35%, использовать в качестве топлива некондиционные угли, малопригодные для коммерческой реализации;

- значительно снизить расход электроэнергии на 1 МВт по сравнению с котельной, на 60-70%;

- исключить использование и ремонт вспомогательного оборудования (насосы, теплообменники, трубопроводы)

- осуществлять длительную работу топки без ремонтов.

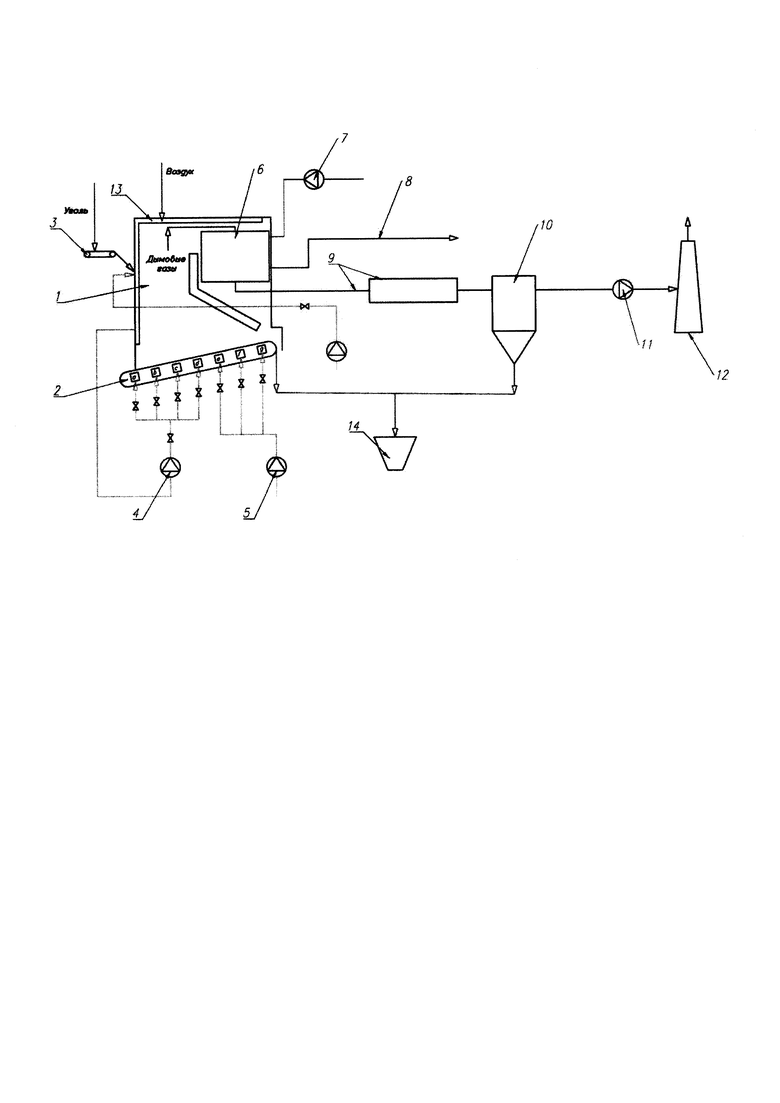

Предлагаемое изобретение иллюстрируется технологической схемой подогрева воздуха. Схема содержит камеру сгорания 1, с решеткой 2 высокотемпературного кипящего слоя, питатель топлива 3, вентилятор первичного воздуха 4, вентилятор вторичного воздуха 5, пластинчатый рекуперативный газо-воздушный теплообменник 6, встроенный в камеру сгорания 1, вентилятор наружного воздуха 7, воздуховод 8, газоходы 9, золоудалитель 10, дымосос 11, дымовая труба 12. Камера сгорания 1 имеет воздушную рубашку 13, и оснащена шлаковым бункером 14.

Подогрев воздуха осуществляется следующим образом.

Питателем топлива 3 пластинчатого типа, оснащенного разгонным коробом, на решетку 2 высокотемпературного кипящего слоя подается уголь. Решетка 2 представляет собой узкую наклонную подвижную колосниковую решетку, перемещающую топливо и очаговые остатки в направлении от фронтовой стенки камеры сгорания 1 к задней, где осуществляется выгрузка очаговых остатков. Камера сгорания 1 имеет ограждение в виде воздушной рубашки 13, из которой подогретый воздух направляется на всас вентилятора первичного воздуха 4. Снаружи воздушной рубашки крепится теплоизоляция (маты прошивные) и обшивка из оцинкованного листа.

Топка камеры сгорания 1 имеет семь воздушных зон, из которых:

- зона а вспомогательная, расположена под передним уплотнением, воздух в нее подается от вентилятора первичного воздуха 4, служит для предотвращения проскока продуктов сгорания наружу;

- зоны b-d рабочие активные, над ними осуществляется сжигание в высокотемпературном кипящем слое, воздух в них подается от вентилятора первичного воздуха 4;

- зоны e-g рабочие дожигательные, над ними осуществляется дожигание коксовых частиц и охлаждение шлака перед сбросом его в шлаковый бункер 14, воздух в них подается от вентилятора вторичного воздуха 5.

В кипящем слое частицы топлива последовательно проходят через стадии нагрева, испарения влаги, выхода (и возгорания) летучих, зажигания и горения коксовых частиц. Над последними тремя рабочими зонами решетки осуществляется дожигание шлака; на выходе из решетки шлак сбрасывается в шлаковый бункер 14.

Дымовые газы, образованные в результате горения топлива поступают во встроенный пластинчатый рекуперативный газо-воздушный теплообменник 6, изготовленный из жаропрочной стали, который предназначен для нагрева воздуха от -45 до 300°С. Температура дымовых газов на входе в теплообменник достигает 850-1000°С. Теплообменник 6 состоит из листов (пластин), к которым приварены волнообразные ребра, образующие вертикальные каналы со стороны газов и горизонтальные - со стороны воздуха. Ребра служат для увеличения поверхности нагрева и турбулизации потока, что интенсифицирует теплообмен. Конфигурация волнообразных ребер в газовых каналах, а также шаг их приварки, выбираются таким образом, чтобы минимизировать образование отложений и допустить возможность их чистки традиционными методами.

Наружный воздух вентилятором 7 подается в теплообменник 6 и нагревается проходящими через него дымовыми газами до требуемой температуры. Затем горячий воздух по воздуховодам 8 горячего воздуха поступает на нужды потребителей тепла, а дымовые газы, пройдя теплообменник 6, по перепускному газоходу 9 поступают для очистки в золоуловитель 10, который подбирается исходя из требуемой степени очистки. Далее дымовые газы удаляются в атмосферу дымососом 11 через дымовую трубу 12.

Технология подогрева воздуха осуществляется в автоматическом режиме. На камере сгорания 1 предусмотрены гильзы для установки датчика разрежения и датчика температуры на выходе из камеры сгорания. Для контроля температуры газов перед теплообменником 6 в перепускном газоходе 9 предусмотрена гильза для установки датчика температуры. Система автоматизации обеспечивает срабатывание защит и прекращение подачи топлива при:

- превышении температуры газов на выходе из топочного блока;

- падении разрежения в топке;

- падении давления воздуха после вентилятора первичного воздуха;

- неисправности цепей защиты.

Предлагаемая технология позволяет увеличить КПД установки, снизить расход топлива и увеличить температуру подаваемых на теплообменник газов до 1000°.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОЭНЕРГЕТИЧЕСКИЙ КОМПЛЕКС | 2020 |

|

RU2740234C1 |

| Теплоэнергетический комплекс для теплоснабжения горных выработок и помещений большого объема и способ | 2019 |

|

RU2720428C1 |

| ВОЗДУХОНАГРЕВАТЕЛЬНАЯ УСТАНОВКА | 2019 |

|

RU2716961C2 |

| Модульный теплоэнергетический комплекс и способ нагрева шахтного воздуха, осуществляемый с его помощью | 2019 |

|

RU2717182C1 |

| ТЕПЛОЭНЕРГЕТИЧЕСКИЙ КОМПЛЕКС ДЛЯ ТЕПЛОСНАБЖЕНИЯ ГОРНЫХ ВЫРАБОТОК И ПОМЕЩЕНИЙ БОЛЬШОГО ОБЪЕМА | 2011 |

|

RU2488696C2 |

| Теплоэнергетический комплекс для подогрева шахтного вентиляционного воздуха | 2020 |

|

RU2732753C1 |

| УСТАНОВКА ТЕРМООКИСЛИТЕЛЬНОГО КОКСОВАНИЯ | 2019 |

|

RU2749261C2 |

| РЕКУПЕРАТИВНАЯ ГАЗОВАЯ ГОРЕЛКА И СПОСОБ ПОДОГРЕВА В НЕЙ ВОЗДУХА | 2011 |

|

RU2471117C1 |

| Слоевой котел с вертикальной вихревой топкой | 2015 |

|

RU2627757C2 |

| УСТРОЙСТВО, СПОСОБ И КОМПЛЕКС НАГРЕВА ВОЗДУХА | 2023 |

|

RU2825792C1 |

Изобретение относится к системам теплоснабжения различных объектов как наземного, так и подземного назначения, и предназначено для получения тепловой энергии (горячего воздуха) и подачи ее на объект. Предложен способ подогрева воздуха дымовыми газами, поступающими из камеры сгорания твердого топлива во встроенный в нее пластинчатый рекуперативный газовоздушный теплообменник. Подогретый в воздушной рубашке, ограждающей камеру сгорания, первичный воздух направляют в активную зону камеры сгорания, а вторичный воздух подают в дожигательную зону, процесс горения топлива осуществляют в высокотемпературном кипящем слое, а образующиеся дымовые газы направляют в теплообменник, после чего горячий воздух по воздуховодам направляют к объекту, а очищенный в золоуловителе дымовой газ удаляют в атмосферу. Техническим результатом является снижение металлоемкости установки, увеличение КПД установки, увеличение температуры подаваемых дымовых газов на теплообменник до 1000°С. 1 ил.

Способ подогрева воздуха для обогрева промышленных и производственных объектов, включающий нагрев атмосферного воздуха дымовыми газами, поступающими из камеры сгорания твердого топлива, подогрев воздуха в воздушной рубашке камеры сгорания, использование вторичного воздуха в камере сгорания, отличающийся тем, что в воздушной рубашке, ограждающей камеру сгорания, осуществляют подогрев подаваемого вентилятором первичного воздуха, который направляют в активную зону камеры сгорания, а вторичный воздух подают в дожигательную зону, процесс горения топлива осуществляют в высокотемпературном кипящем слое, при этом образующиеся дымовые газы направляют во встроенный в камеру сгорания пластинчатый рекуперативный газовоздушный теплообменник для нагрева подаваемого в него наружного воздуха, после чего горячий воздух по воздуховодам направляют к объекту, а очищенный в золоуловителе дымовой газ удаляют в атмосферу.

| СПОСОБ ПОДОГРЕВА ШАХТНОГО ВЕНТИЛЯЦИОННОГО ВОЗДУХА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2386034C1 |

| EP 3339733 A1, 27.06.2018 | |||

| DE 202017107929 U1, 22.02.2018 | |||

| ФОРСУНКА ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО ГОРЕНИЯ | 1928 |

|

SU20876A1 |

| Способ получения синих красителей антрахинонового ряда | 1926 |

|

SU7470A1 |

Авторы

Даты

2019-12-17—Публикация

2019-07-01—Подача