Область техники

Настоящее изобретение относится к трубчатой пружине для безрельсовых транспортных средств и способу изготовления трубчатой пружины.

Уровень техники

Пружины и торсионы из подвергнутой пластическому формообразованию стальной трубы или стальной проволоки известны в уровне техники во множестве форм осуществления. Торсионами, например, называются также торсионные пружины, стабилизирующие торсионные пружины или работающие на кручение торсионные пружины. Стальные пружины и торсионные пружины применяются, в частности, в безрельсовых транспортных средствах, причем стальные пружины применяются, например, в системе пружин для демпфирования для поглощения толчков от неровностей дорожного покрытия и торсионные пружины для стабилизации против поперечных колебаний вокруг продольной оси при движении по кривой транспортного средства, езде транспортного средства по меняющемуся дорожному покрытию и при неровностях дорожного покрытия. Такие стабилизаторы расположены обычно в области передней и задней оси и простираются по меньшей мере по всей ширине транспортного средства. Формование стальной трубы или стальной проволоки с образованием пружин и торсионов согласно уровню техники может осуществляться известными способами пластического формообразования. Перед или после этого формования стальная труба или стальная проволока может подвергаться различным этапам подготовки, которые оказывают влияние на упругие и прочностные свойства и улучшают другие определенные потребительские качества материала. Так пружины и/или торсионы с высокой прочностью могут изготавливаться со сравнительно небольшим расходом материала и таким образом небольшого веса и небольшими затратами на материалы. При этом трубчатые пружины имеют в сравнении со сплошными торсионами меньший вес при одинаковых упругих свойствах, жесткость и способность к изгибанию трубчатых стабилизаторов зависит от диаметра и толщины стенки. Увеличение соотношения диаметр/толщина стенки идет на пользу большей экономии веса, однако, по причине уменьшенной способности к изгибанию вследствие более высоких вызванных в процессе формования и при работе детали конструкции внутренних напряжений возможно только в ограниченной области. Таким образом свойства трубчатых пружин ограничены узкой областью геометрических размеров и вытекающими из этого упругими свойствами, соответственно пригодность к пластическому формообразованию стальной трубы или стальной проволоки ограничена некоторыми известными в уровне технике способами пластического формообразования, В частности, такие параметры как прочность и вязкость связаны со способностью к пластическому формообразованию и сроком службы пружины. Дальше сплошные торсионы в отличие от трубчатых пружин с одинаковыми геометрическими наружными размерами имеют с одной стороны больший вес, с другой стороны трубчатые пружины нуждаются в защите от коррозии внутренней поверхности трубы, которая плохо доступна и требует других этапов способа, как, например, дробеструйная обработка.

Из DE 103 15 418 В3, например, известен способ изготовления с помощью горячего пластического формообразования винтовых пружин.

В DE 198 39 383 C2 описан способ термомеханической обработки стали для нагруженных на кручение элементов пружины.

Отсюда в основе настоящего изобретения лежит задача предоставления улучшенной трубчатой пружины, в частности, улучшенной винтовой пружины, торсионной пружины и/или стабилизатора для безрельсовых транспортных средств и способа изготовления трубчатой пружины, при котором предотвращаются указанные выше недостатки. В частности, с этой улучшенной трубчатой пружиной и улучшенным способом изготовления трубчатой пружиной должно стать возможным объединение преимущества изготовленной из стальной трубы пружины с преимуществами изготовленной по меньшей мере частично из стальной проволоки пружины. К тому же с предложенной в соответствии с изобретением трубчатой пружиной и улучшенным способом изготовлении трубчатой пружины должно стать возможным предоставление в сравнении с традиционными трубчатыми пружинами и способами улучшенной способности к изгибанию и предотвращение вызываемых способом пластического формообразования разрывов. Дальше должна быть возможность отказаться от необходимости защиты от коррозии внутренней поверхности трубы. К тому же с улучшенным способом изготовления трубчатой пружины предоставляется стабильный производственный процесс, который просто и надежно может реализовываться уже в существующих способах. Также должна существовать возможность направленной установки заданного для различных частичных областей и/или диаметра трубчатой пружины момента инерции площадей и также присутствовать возможность с варьированием регулировать в различных частичных областях и/или диаметров.

Раскрытие сущности изобретения

Задача решается с трубчатой пружиной по пункту 1 формулы изобретения и способом изготовления, заполненной вспененным материалом по меньшей мере в частичной области трубчатой пружины по п. 6 формулы изобретения.

Предложенная в соответствии с изобретением трубчатая пружина для безрельсовых транспортных средств имеет по сравнению с традиционными трубчатыми пружинами преимущества, что свойства торсиона объединяются по меньшей мере частично со свойствами трубчатой пружины. В частности, с предложенной в соответствии с изобретением трубчатой пружиной возможно пластическое формообразование, которое намного выходит за пределы ограничений, определяемые способностью к изгибанию традиционных трубчатых пружин. К тому же свойства у предложенной в соответствии с изобретением трубчатой пружины, в частности, жесткость и способность к изгибанию в каждом участке и/или области пружины могут устанавливаться в соответствии с потребностями. Дальше у предложенной в соответствии с изобретением трубчатой пружины свойства жесткости и упругие характеристики могут устанавливаться при помощи соотношения диаметр/толщина стенки с учетом применения легких конструкций. К тому же предложенная в соответствии с изобретением трубчатая пружина не требует никакой защиты от коррозии внутренней поверхности трубы. Дальше при заданном наружном диаметре трубы и/или заданной толщине стенки возможно изготовление множества различных партий пружин.

Предложенный в соответствии с изобретением способ изготовления заполненной вспененным материалом по меньшей мере в частичной области трубчатой пружины имеет по сравнению с традиционными способами преимущество, что можно отказаться от этапа способа защиты от коррозии внутренней поверхности трубы. К тому же с предложенным в соответствии с изобретением способом изготовления заполненной вспененным материалом по меньшей мере в частичной области трубчатой пружины предоставляется улучшенная способность к изгибанию трубчатой пружины, благодаря чему в значительной степени предотвращаются вызываемые способом пластического формообразования разрывы. Другим преимуществом предложенного в соответствии с изобретением является, что он просто и надежно может интегрироваться в уже существующие способы. Дальше жесткость трубчатой пружины вдоль длины трубчатой пружины может вариативно устанавливаться при помощи введенного в соответствующую частичную область трубчатой пружины вспененного материала с металлической составляющей. В результате этого получается приспособленное к рабочей нагрузке распределение напряжений.

Отсюда предметом изобретения является трубчатая пружина, в частности, в виде винтовой пружины, торсионной пружины и/или стабилизатора для безрельсовых транспортных средств, включающая по меньшей мере металлический трубчатый элемент с внутренним поперечным сечением трубы, внутренним диаметром трубы, наружным диаметром трубы, внутренней стенкой трубы и толщиной стенки трубы, причем во внутреннем поперечном сечении трубы по меньшей мере одного металлического трубчатого элемента трубчатой пружины , расположен по меньшей мере в частичной области по меньшей мере вспененный материал с металлической составляющей и по меньшей мере один металлический трубчатый элемент имеет по меньшей мере частично мартенситную структуру.

Другим предметом изобретения является способ изготовления заполненной вспененным материалом по меньшей мере в частичной области трубчатой пружины, в частности в виде винтовой пружины, торсионной пружины и/или стабилизатора для безрельсовых транспортных средств, включающий этапы:

а) подготовка по меньшей мере состава исходного материала, включающего по меньшей мере металлическую составляющую с температурой плавления и компонент вспенивающего средства;

b) подготовка трубчатой пружины, включающей по меньшей мере металлический трубчатый элемент с внутренним поперечным сечением трубы, внутренним диаметром трубы, наружным диаметром трубы, внутренней стенкой трубы и толщиной стенки трубы;

с) введение подготовленного на этапе а) по меньшей мере состава исходного материала в по меньшей мере один металлический трубчатый элемент подготовленной на этапе (b) трубчатой пружины, причем по меньшей мере один металлический трубчатый элемент заполняется полностью или в частичных областях;

d) термическая обработка заполненного полностью или в частичных областях на этапе с) по меньшей мере одного металлического трубчатого элемента, включающая:

i.нагревание заполненного полностью или в частичных областях на этапе с) по меньшей мере одного металлического трубчатого элемента по меньшей мере до температуры отверждения, причем температура отверждения это температура выше минимальной температуры рекристаллизации металлического трубчатого элемента, преимущественно равна или больше начальной температуры для образования аустенита в металлическом трубчатом элементе и, причем температура отверждения равна или больше температуры плавления введенного на этапе с) по меньшей мере состава исходного материала, причем состав исходного материала вспенивается при изготовлении заполненного вспененным материалом по меньшей мере, в частичной области по меньшей мере металлического трубчатого элемента;

ii. быстрое охлаждение нагретого на этапе i по меньшей мере до температуры отверждения заполненного полностью или в частичных областях по меньшей мере одного металлического трубчатого элемента до первой температуры охлаждения, причем первая температура охлаждения это температура ниже минимальной температуры рекристаллизации металлического трубчатого элемента и в заполненном полностью или в частичных областях по меньшей мере одном металлическом трубчатом элементе по меньшей мере частично образуется мартенситная структура;

iii. повторное нагревание быстро охлажденного на этапе ii заполненного полностью или в частичных областях по меньшей мере одного металлического трубчатого элемента до первой температуры отпуска, которая меньше начальной температуры образования аустенита;

iv. охлаждение повторно нагретого на этапе iii заполненного полностью или в частичных областях по меньшей мере одного металлического трубчатого элемента до второй температуры охлаждения, причем вторая температура охлаждения по меньшей мере меньше первой температуры отпуска, причем по меньшей мере, в частичных областях между внутренней стенкой трубы, заполненного вспененным материалом , по меньшей мере в частичной области по меньшей мере одного металлического трубчатого элемента и вспененным материалом с металлической составляющей заполненного вспененным материалом по меньшей мере в частичной области по меньшей мере одного металлического трубчатого элемента образуется по меньшей мере частично связанное материалом соединение.

Другим предметом изобретения является применение заполненной вспененным материалом по меньшей мере в частичной области трубчатой пружины для ходовых частей транспортных средств, в частности, безрельсовых транспортных средств.

Осуществление изобретения

В рамках настоящего изобретения под трубчатой пружиной понимается деталь конструкции, включающая по меньшей мере металлический трубчатый элемент, который пружинит под нагрузкой и после снятия нагрузки возвращается в первоначальную форму, в частности, трубчатая пружина может быть деталью конструкции из трубы, имеющей винтовую или спиральную навивку, или вытянутую в форме стержня, или имеющей перегиб. Например, для трубчатых пружин из группы винтовых пружин выбраны, в частности, винтовые пружины сжатия, винтовые пружины растяжения, конические пружины, пружины для сидений, изгибные пружины, в частности, спиральные пружины, витые торсионные пружины и их комбинации.

В рамках настоящего изобретения под торсионной пружиной понимается деталь конструкции, включающая по меньшей мере металлический трубчатый элемент, в которой при неподвижном закреплении обоих концов закрепленные концы по отношению друг к другу совершают поворотное движение вокруг оси торсионной пружины. В частности, имеет место механическое нагружение, вызванное воздействующим тангенциально к оси торсионной пружины крутящим моментом. Под торсионными пружинами также понимаются прямой сплошной торсион, согнутый под углом сплошной торсион, торсионная пружина, стабилизирующий торсион, стабилизатор, составной стабилизатор и их комбинации.

Под вспененным материалом с металлической составляющей в рамках настоящего изобретения понимается вспененный материал, который включает по меньшей мере металлическую составляющую и вспенивается с по меньшей мере с компонентом вспенивающего средства. В частности по меньшей мере одна металлическая составляющая выбрана из группы алюминиевых сплавов, в частности, эвтектических сплавов алюминия и кремния, AlCu, AlMn, AlSi, AlMg, AlMgSi, AlZn, сплавов титана и их комбинаций. Например, металлические составляющие могут подготавливаться в составе исходного материала, который запрессовывается, в частности, с помощью стержневых прессов в геометрическую форму. Примеры для геометрических форм могут быть выбраны из группы, прутов, прутков, труб, крестовых элементов и их комбинаций. В частности, подготовленный состав исходного материала может вводиться в трубчатую пружину в виде сыпучего материала. Примерами компонентов вспенивающего средства являются составы, включающие по меньшей мере гидрид металла, который выбирается, в частности, из группы стехиометрических гидридов металла, например, щелочных и щелочноземельных металлов, высокополимерных гидридов металла, сложных гидридов металла, не стехиометрических гидридов металла и их комбинаций. В частности, в качестве компонентов вспенивающего средства выбраны гидрид титана и дигидрид титана.

В одной предпочтительной форме осуществления изобретения расположенный по меньшей мере в частичной области во внутреннем поперечном сечении трубы по меньшей мере одного металлического трубчатого элемента трубчатой пружины по меньшей мере вспененный материал с металлической составляющей по меньшей мере частично связанно с материалом соединен с внутренней стенкой трубы по меньшей мере одного металлического трубчатого элемента.

В другой форме осуществления изобретения наружный диаметр трубы по отношению к толщине стенки трубы по меньшей мере одного металлического трубчатого элемента имеет отношение больше 8, преимущественно больше 12, предпочтительнее больше 20, наиболее предпочтительно больше 30.

Согласно другой возможной форме осуществления изобретения по меньшей мере расположенный во внутреннем поперечном сечении по меньшей мере одного металлического трубчатого элемента вспененный материал с металлической составляющей имеет плотность меньше 1 г/см3, преимущественно меньше 0,6 г/см3, предпочтительнее в диапазоне от 1 до 0,5 г/см3.

В предпочтительной форме осуществления изобретения по меньшей мере один металлический трубчатый элемент по меньшей мере частично подвергнут пластическому формообразованию с получением выполненной не полностью прямолинейно трубчатой пружины.

Состав исходного материала подвергается, в частности, процессу формования, например, на прессе для изготовления стержней, уплотняется и имеет пригодную для транспортировки основную структуру, чтобы могло осуществляться введение, в частности заполнение трубчатой пружины способом подачи.

Образованное по меньшей мере частично связанное материалом соединение между вспененным материалом с металлической составляющей заполненного вспененным материалом по меньшей мере в частичной области металлического трубчатого элемента и заполненным по меньшей мере в частичной области вспененным материалом по меньшей мере одним трубчатым элементом в рамках изобретения понимается как неразъемное соединение, как, например, сварное соединение, в частности, соединение с помощью диффузионной сварки. Например, необходимое для соединения с помощью диффузионной сварки наряду с подводом тепла силовое воздействие, в частности, давление на внутреннюю боковую поверхность по меньшей мере одного заполненного вспененным материалом металлического трубчатого элемента осуществляется за счет давления при расширении заполняющего вспененного материала с металлической составляющей.

Под температурой плавлении понимается температура, при которой плавится по меньшей мере один металлический компонент, в частности, переходит из твердого в жидкое агрегатное состояние.

Под минимальной температурой рекристаллизации понимается самая низкая температура, при которой еще происходит рекристаллизация, в частности, рекристаллизация структуры стальной проволоки.

Температура рекристаллизации - это та самая температура обжига, которая при полученной при холодном пластическом формообразовании структуре с заданным коэффициентом уковки в ограниченном промежутке времени ведет к полной рекристаллизации. Температура рекристаллизации не имеет никакого конкретного значения, а зависит от степени предшествовавшего холодного пластического формообразования и температуры плавления материала, в частности, температур плавления сталей. Например, у сталей температура рекристаллизации также зависит от содержания углерода и легирования соответствующей стали.

Под температурой начала образования аустенита в рамках изобретения понимается температура, при которой происходит переход в по меньшей мере частичную аустенитную структуру, в частности, при температуре аустенитизации происходит переход в по меньшей мере частично аустенитную структуру.

Например, введение на этапе с) подготовленного на этапе а) по меньшей мере состава исходного материала в по меньшей мере один металлический трубчатый элемент подготовленной на этапе b) трубчатой пружины может осуществляться с помощью загрузки, проталкивания, засыпки и их комбинаций. В качестве приспособления для ведения может применяться, например, трубка для ввода.

В другой форме осуществления изобретения подготовленный на этапе b) по меньшей мере один металлический трубчатый элемент имеет по меньшей мере частично ферритно-перлитовую структуру.

В предпочтительной форме осуществления изобретения изготовление трубчатой пружины производится из стальной трубы, имеющей содержание углерода в диапазоне от 0,02 до 0,8% по весу. В частности, в рамках изобретения под сталями, имеющими содержание углерода в диапазоне от 0,02 до 0,8% по весу, понимаются доэвтектоидные стали.

Согласно другой возможной форме осуществления изобретения нагревание на этапе i, и/или повторное нагревание на этапе iii по меньшей мере заполненного полностью или в частичных областях металлического трубчатого элемента производится с передачей тепла, выбранной с учетом коэффициента теплопроводности, в частности кондуктивным нагревом, тепловым излучением, в частности, индуктивным нагревом, конвекцией и их комбинациями.

Под нагреванием, как это производится, например, на этапе i, при повторном нагревании на этапе iii, и/или при другой передаче тепла в рамках изобретения понимается такое, которое выбрано с учетом коэффициента теплопроводности, в частности, кондуктивный нагрев, тепловое излучение, в частности инфракрасное излучение, индуктивный нагрев, конвекция, в частности, тепловое дутье и их комбинации.

В частности, при нагревании достигается температура больше температуры плавления металлической составляющей, как, например, больше 620°С. Повторное нагревание производится, в частности, при температуре, которая меньше температуры плавления металлической составляющей, например, меньше 620°С.

В другой предпочтительной форме изобретения повторное нагревание производится на этапе iii быстро охлажденного на этапе ii заполненного полностью или в частичных областях металлического трубчатого элемента до температуры отпуска, которая меньше температуры плавления металлической составляющей.

Термическая обработка на этапе d) в соответствии в духе настоящего изобретения может быть частичной или полной термической обработкой.

Согласно другой возможной форме осуществления изобретения на дальнейшем этапе е) производится пластическое формообразование подготовленного на этапе d) по меньшей мере одного металлического трубчатого элемента и/или подвергнутого термической обработке, заполненного вспененным материалом по меньшей мере в частичной области по меньшей мере одного металлического трубчатого элемента с образованием не полностью прямолинейно выполненной заполненной вспененным материалом по меньшей мере в частичной области трубчатой пружины.

В предпочтительной форме осуществления изобретения пластическое формообразование на этапе е) является холодным пластическим формообразованием и производится в качестве этапа в очередности после термической обработки на этапе d) при температуре холодного пластического формообразования, причем температура холодного пластического формообразования ниже минимальной температуры рекристаллизации металлического трубчатого элемента, преимущественно меньше температуры начала образования аустенита в металлическом трубчатом элементе.

Под холодным пластическим формообразованием в рамках настоящего изобретения понимается, когда стальная труба подвергается пластическому формообразованию при температуре ниже температуры рекристаллизации, в частности, при холодном пластическом формообразовании возможность изменения формы ограничена, так как вследствие наклепа вязкость и деформируемость материала, как, например, стали с возрастающим коэффициентом уковки снижаются, Примерами холодного пластического формообразования являются холодное навивание, холодное свивание, холодное изгибание и их комбинации.

Согласно другой возможной форме осуществления пластическое формообразование на этапе е) является горячим пластическим формообразованием и производится в качестве этапа в очередности перед термической обработкой на этапе d) при температуре горячего пластического формообразования, причем температура горячего пластического формообразования это температура выше минимальной температуры рекристаллизации металлического трубчатого элемента, преимущественно равна или больше температуры начала образования аустенита в металлическом трубчатом элементе. В частности температура горячего пластического формообразования меньше температуры образования мартенсита в металлическом трубчатом элементе и меньше температуры плавления состава исходного материала.

Под горячим пластическим формообразованием в рамках настоящего изобретения понимается, когда стальная труба подвергается горячему пластическому формообразованию при температуре выше температуры рекристаллизации. В частности, материал рекристаллизируется, как, например, сталь во время или сразу после горячего пластического формообразования, благодаря чему материалу снова возвращаются первоначальные свойства. Например, при горячем пластическом формообразовании речь ведется о параллельной пластическому формообразовании рекристаллизации структуры материала. Примерами горячего пластического формообразования являются горячее навивание, горячее изгибание и их комбинации.

В предпочтительной форме осуществления изобретения нагревание на этапе i, и/или повторное нагревание на этапе iii по меньшей мере заполненного полностью или в частичных областях металлического трубчатого элемента производится со скоростью нагревания, по меньшей мере 2 к/с, преимущественно больше 20 к/с, предпочтительнее больше 50 к/с, наиболее предпочтительно больше 200 к/с.

В предпочтительной форме осуществления изобретения при вспенивании состава исходного материала на этапе i плотность вспененного материала с металлической составляющей, заполнившего по меньшей мере один металлический трубчатый элемент, устанавливается меньше 1 г/см3, преимущественно меньше 0,6 г/м3, предпочтительнее в диапазоне от 0,1 до 0,5 г/см3.

Краткое описание чертежей

Предложенная в соответствии с изобретением трубчатая пружина поясняется с помощью чертежей.

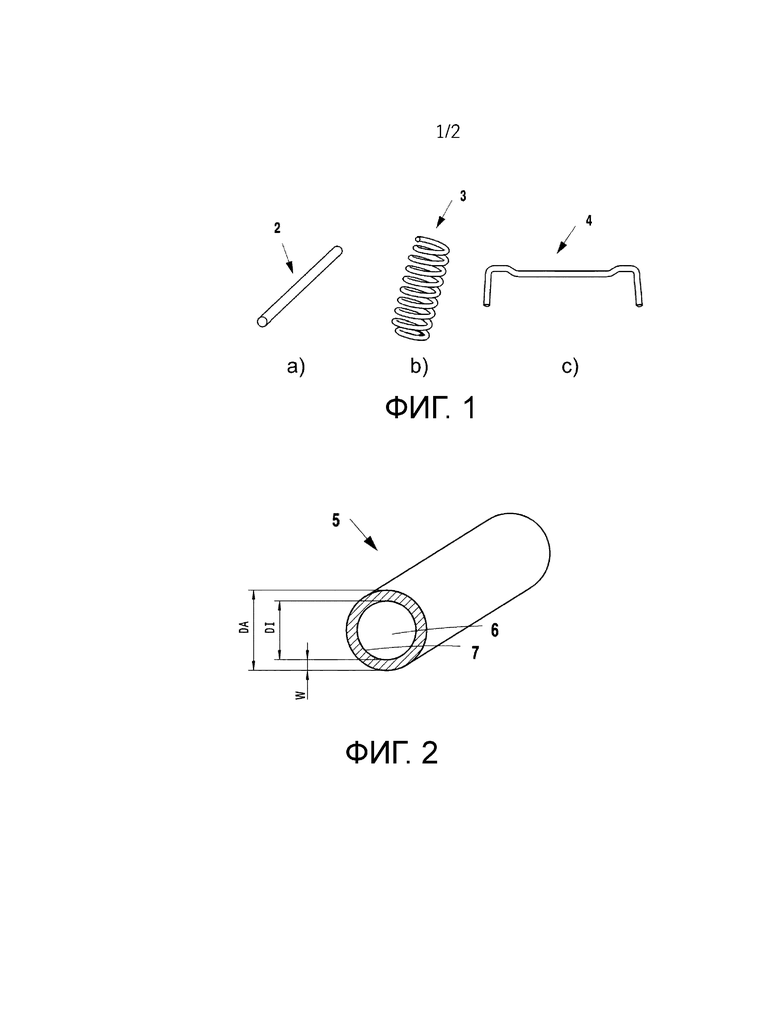

Фиг. 1 схематически показывает различно выполненные с помощью пластического формообразования трубчатые пружины согласно уровню техники,

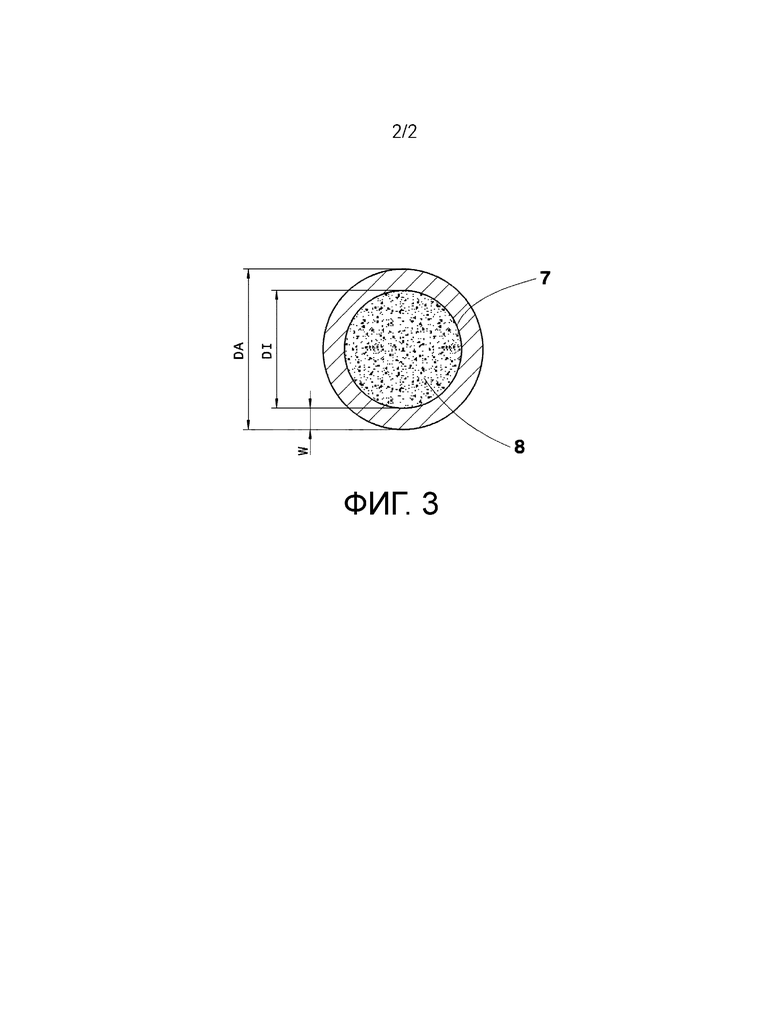

фиг. 2 схематически показывает в аксонометрическом виде металлический трубчатый элемент трубчатой пружины согласно уровню техники,

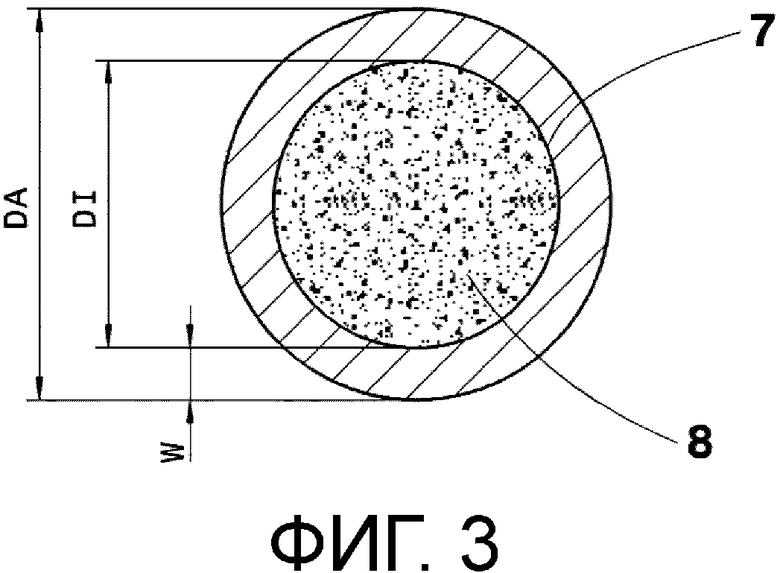

фиг. 3 схематически показывает поперечное сечение заполненного вспененным материалом металлического трубчатого элемента трубчатой пружины согласно формам осуществления изобретения.

На фиг. 1 с обозначениями а) – с) представлены различно выполненные с помощью пластического формообразования трубчатые пружины 1 согласно уровню техники. Под а) представлена торсионная пружина 2. Обозначение b) представляет винтовую пружину и с) стабилизатор 4.

На фиг. 2 представлен вид в аксонометрии металлического трубчатого элемента 5 трубчатой пружины 1 согласно уровню техники. Металлический трубчатый элемент 5 имеет внутреннее поперечное сечение 6 трубы с внутренним диаметром DI трубы, наружным диаметром DA трубы, внутреннюю стенку 7 трубы и толщину W стенки трубы. Внутреннее поперечное сечение 6 не заполнено вспененным материалом.

На фиг. 3 схематически представлено поперечное сечение заполненного вспененным материалом металлического трубчатого элемента 5 трубчатой пружины 1 согласно форме осуществления изобретения. Внутри внутреннего поперечного сечения 6 расположен по меньшей мере в частичной области по меньшей мере вспененный материал 8 с металлической составляющей. Предложенный в соответствии с изобретением металлический трубчатый элемент 5 имеет внутреннее поперечное сечение 6 с внутренним диаметром DI трубы, наружным диаметром DA трубы, внутреннюю стенку 7 трубы и толщину W стенку трубы. Вспененный материал 8 с металлической составляющей представлен в виде вариабельной пористой структуры.

Возможность применения в промышленности

Трубчатые пружины, в частности, в виде винтовой пружины, торсионной пружины и/или стабилизатора описанного выше вида применяются в производстве транспортных средств, в частности ходовых частей безрельсовых транспортных средств.

Перечень ссылочных обозначений

1 - Трубчатая пружина

2 - Торсионная пружина

3 - Винтовая пружина

4 - Стабилизатор

5 - Металлический трубчатый элемент

6 - Внутреннее поперечное сечение трубы

7 - Внутренняя стенка трубы

8 - Вспененный материал с металлической составляющей

DA Наружный диаметр трубы металлического трубчатого элемента

DI Внутренний диаметр трубы металлического трубчатого элемента

W Толщина стенки трубы

Группа изобретений относится к области машиностроения. Трубчатая пружина выполнена в виде винтовой пружины, торсионной пружины и/или стабилизатора для безрельсовых транспортных средств. Трубчатая пружина включает металлический трубчатый элемент с внутренним поперечным сечением трубы, внутренним диаметром (DI) трубы, наружным диаметром (DA) трубы, внутренней стенкой (7) трубы и толщиной (W) стенки трубы. Во внутреннем поперечном сечении трубы металлического трубчатого элемента трубчатой пружины расположен вспененный материал (8) с металлической составляющей. Металлический трубчатый элемент содержит мартенситную структуру. Металлический трубчатый элемент подвергнут пластическому формообразованию с образованием выполненной не полностью прямолинейно трубчатой пружины. Способ раскрывает этапы выполнения трубчатой пружины. Применяют трубчатую пружину в ходовых частях транспортных средств. Достигается повышение эксплуатационных характеристик. 3 н. и 9 з.п. ф-лы, 3 ил.

1. Трубчатая пружина (1), в частности, в виде винтовой пружины (3), торсионной пружины (2) и/или стабилизатора (4) для транспортных средств, включающая, по меньшей мере, металлический трубчатый элемент (5) с внутренним поперечным сечением (6) трубы, внутренним диаметром (DI) трубы, наружным диаметром (DA) трубы, внутренней стенкой (7) трубы и толщиной (W) стенки трубы, отличающаяся тем, что в во внутреннем поперечном сечении (6) трубы по меньшей мере одного металлического трубчатого элемента (5) трубчатой пружины (1), по меньшей мере в частичной области расположен, по меньшей мере, вспененный металл (8), при этом по меньшей мере один металлический трубчатый элемент (5) имеет по меньшей мере частично мартенситную структуру.

2. Трубчатая пружина (1) по п. 1, отличающаяся тем, что расположенный, по меньшей мере, во внутреннем поперечном сечении (6) трубы по меньшей мере одного металлического трубчатого элемента (5) трубчатой пружины (1) по меньшей мере в частичной области вспененный металл (8) по меньшей мере частично соединен с внутренней стенкой (7) трубы по меньшей мере одного металлического трубчатого элемента (5).

3. Трубчатая пружина (1) по п. 1 или 2, отличающаяся тем, что наружный диаметр (DA) трубы по отношению к толщине (W) стенки трубы по меньшей мере одного металлического трубчатого элемента (5) имеет соотношение больше 8, преимущественно больше 12, предпочтительнее больше 20, наиболее предпочтительно больше 30.

4. Трубчатая пружина (1) по одному из пп. 1-3, отличающаяся тем, что расположенный, по меньшей мере, во внутреннем поперечном сечении (6) трубы по меньшей мере одного металлического трубчатого элемента (5) вспененный металл (8) имеет плотность меньше 1 г/см3, преимущественно меньше 0,6 г/см3, предпочтительнее в диапазоне от 0,1 до 0,5 г/см3.

5. Трубчатая пружина (1) по одному из пп. 1-4, отличающаяся тем, что по меньшей мере один металлический трубчатый элемент (5) по меньшей мере частично подвергнут пластическому формообразованию с образованием выполненной не полностью прямолинейно трубчатой пружины (1).

6. Способ изготовления трубчатой пружины (1), вспененной по меньшей мере в одной частичной области, в виде винтовой пружины (3), торсионной пружины (2) и/или стабилизатора (4) для транспортных средств, включающий следующие этапы:

а) подготовка по меньшей мере одного состава исходного материала, включающего, по меньшей мере, металлическую составляющую с температурой плавления и компонент вспенивающего средства;

b) подготовка трубчатой пружины (1), включающей, по меньшей мере, металлический трубчатый элемент (5) с внутренним поперечным сечением (6) трубы, внутренним диаметром (DI) трубы, наружным диаметром (DA) трубы, внутренней стенкой (7) трубы и толщиной (W) стенки трубы;

с) введение подготовленного на этапе а) по меньшей мере одного состава исходного материала в по меньшей мере один металлический трубчатый элемент (5) подготовленной на этапе (b) трубчатой пружины (1), причем по меньшей мере один металлический трубчатый элемент (5) заполняется полностью или в частичной области;

d) термическая обработка, по меньшей мере, заполненного полностью или в частичных областях на этапе с) по меньшей мере одного металлического трубчатого элемента (5), включающая:

i) нагрев заполненного полностью или в частичных областях на этапе с) по меньшей мере одного металлического трубчатого элемента (5), по меньшей мере, до температуры отверждения, причем температура отверждения это температура выше минимальной температуры рекристаллизации металлического трубчатого элемента (5), преимущественно равна или больше начальной температуры для образования аустенита в металлическом трубчатом элементе (5), и причем температура отверждения равна или больше температуры плавления введенного на этапе с), по меньшей мере, состава исходного материала, причем состав исходного материала вспенивается при изготовлении заполненного по меньшей мере в частичной области вспененным металлом, по меньшей мере, металлического трубчатого элемента (5);

ii) быстрое охлаждение нагретого на этапе i), по меньшей мере, до температуры отверждения заполненного полностью или в частичных областях по меньшей мере одного металлического трубчатого элемента (5) до первой температуры охлаждения, причем первая температура охлаждения это температура ниже минимальной температуры рекристаллизации металлического трубчатого элемента (5), и в заполненном полностью или в частичных областях по меньшей мере одном металлическом трубчатом элементе (5) по меньшей мере частично устанавливается мартенситная структура;

iii) повторный нагрев быстро охлажденного на этапе ii), заполненного полностью или в частичных областях по меньшей мере одного металлического трубчатого элемента (5) до первой температуры отпуска, которая меньше начальной температуры образования аустенита;

iv) охлаждение повторно нагретого на этапе iii), заполненного полностью или в частичных областях по меньшей мере одного металлического трубчатого элемента (5) до второй температуры охлаждения, причем вторая температура охлаждения, по меньшей мере, меньше первой температуры отпуска,

отличающийся тем, что

по меньшей мере в частичных областях между внутренней стенкой (7) трубы, заполненной вспененным металлом по меньшей мере в частичной области одного металлического трубчатого элемента (5), и вспененным металлом (8) по меньшей мере в частичной области по меньшей мере одного металлического трубчатого элемента (5) образуется по меньшей мере частично связанное материалом соединение.

7. Способ по п. 6, отличающийся тем, что подготовленный на этапе b) по меньшей мере один металлический трубчатый элемент (5) имеет по меньшей мере частично ферритно-перлитную структуру.

8. Способ по одному из пп. 6, 7, отличающийся тем, что на дальнейшем этапе е) осуществляется пластическое формоизменение подготовленного на этапе b) по меньшей мере одного металлического трубчатого элемента (5) и/или подвергнутого термической обработке на этапе d) заполненного вспененным металлом по меньшей мере в частичной области по меньшей мере одного металлического трубчатого элемента (5) с образованием не полностью прямолинейно выполненной, заполненной вспененным металлом по меньшей мере в частичной области трубчатой пружины (1).

9. Способ по одному из пп. 6-8, отличающийся тем, что пластическое формоизменение на этапе е) представляет собой холодное пластическое формообразование и осуществляется в качестве этапа по очередности после термической обработки на этапе d) при температуре холодного пластического формообразования, причем температура холодного пластического формообразования это температура ниже минимальной температуры рекристаллизации металлического трубчатого элемента (5), преимущественно меньше начальной температуры образования аустенита в металлическом трубчатом элементе (5).

10. Способ по одному из пп. 6-9, отличающийся тем, что пластическое формоизменение на этапе е) представляет собой горячее пластическое формообразование и осуществляется в качестве этапа по очередности перед термической обработкой на этапе d) при температуре горячего пластического формообразования, причем температура горячего пластического формообразования это температура выше минимальной температуры рекристаллизации металлического трубчатого элемента (5), преимущественно равна или больше начальной температуры образования аустенита в металлическом трубчатом элементе (5).

11. Способ по одному из пп. 6-10, отличающийся тем, что при вспенивании состава исходного материала на этапе i) плотность заполненного в по меньшей мере одном металлическом трубчатом элементе (5) вспененного металла (8) с металлической составляющей устанавливается меньше 1 г/см3, преимущественно меньше 0,6 г/см3, предпочтительнее в диапазоне от 0,1 до 0,5 г/см3.

12. Применение трубчатой пружины (1), вспененной по меньшей мере в одной частичной области по одному из пп. 1-5 в ходовых частях транспортных средств, в частности транспортных средств.

| JP 2005282728 A, 13.10.2005 | |||

| DE 4426627 A1, 02.02.1995 | |||

| DE 19839383 A1, 02.02.1995 | |||

| ТОРСИОННАЯ ПРУЖИНА | 2013 |

|

RU2534288C1 |

Авторы

Даты

2019-12-17—Публикация

2016-09-06—Подача