Область техники, к которой относится изобретение

Изобретение относится к деформированным в горячем состоянии пружинам и/или торсионам, способу изготовления деформированных в горячем состоянии пружин и/или торсионов и применению стальной проволоки для изготовления деформированных в горячем состоянии пружин и/или торсионов.

Уровень техники

Для пружин и торсионов из деформированной стальной проволоки из уровня техники известно большое количество вариантов выполнения. Например, торсионами называют также торсионные пружины, стабилизирующие торсионы или работающие на кручение пружинные стержни. Стальные пружины и торсионные пружины применяются, в частности, в автомобилях, причём стальные пружины находят применение, например, в демпфирующих системах для амортизации толчков от дорожных неровностей, а торсионные пружины применяются для стабилизации кузова от наклона и перекоса, в частности, при движении автомобиля по кривой, при движении по переменной поверхности дорожного полотна и по его неровностям. Обработка стальной проволоки с приданием ей формы пружины и торсиона может производиться способом холодной и/или горячей деформации. Перед таким формообразованием стальная проволока может претерпеть разные подготовительные операции, воздействующие на пружинящие и прочностные свойства. Например, применяемая для изготовления стальной и/или торсионной пружины пружинная сталь подвергается термомеханической деформации с целью повышения её конструктивно полезной прочности и вязкости и для улучшения других определённых эксплуатационных свойств материала. Так, пружины и/или торсионы могут изготавливаться с высокой прочностью при относительно низкой материалоёмкости и, следовательно, при низком весе и стоимости материала. Из уровня техники известна серия разных способов, содержащих термообработку и последующую деформацию. При холодной деформации деформируемость стальной проволоки ограничена, так как из-за нагартовки её вязкость и деформируемость снижается с ростом степени деформации.

При серийном производстве деформированных в горячем состоянии винтовых пружин термомеханическая деформация применяется уже в виде поперечно-винтовой прокатки, в данном случае только отдельных, предварительно изготовленных пружинных стержней. Такой способ раскрыт в DE 103 15 418 В3. Термомеханическая деформация проводится на пружинном стержне с применением одностадийной поперечно-винтовой прокатки непосредственно перед горячим навиванием винтовой пружины. Деформированная в горячем состоянии пружина закаляется в масло, в результате чего формируется мартенситная структура.

В DE 198 39 383 С2 описан способ термомеханической обработки стали, предназначенной для подверженных кручению пружинных элементов. Исходный материал непрерывно нагревается до температуры 1080°С и подвергается аустенитизации. Затем исходный материал подвергают термомеханической деформации, в результате которой происходит рекристаллизация. После этого исходный материал, минуя промежуточное охлаждение, закаляют резким охлаждением.

Такой способ применяется на интегральной поточной линии, на которой проводятся все операции, начиная от термомеханической деформации и заканчивая закалкой. Из-за необходимого при этом непосредственного совмещения термомеханической деформации и улучшения возникают следующие недостатки:

1. Изменение длины проволоки вследствие термомеханической деформации, в большинстве случае прокатки, непосредственно влияет на технологические параметры проводимых сразу после этого горячей деформации и улучшения.

2. Продолжительность и температура термомеханической деформации, горячего навивания и улучшения следует согласовывать между собой, что технологически трудно сделать, поскольку для термомеханической деформации применяется предпочтительно температура, превышающая лишь незначительно температуру аустенитизации проволоки, в то время как для горячей деформации и улучшения требуется нагрев до значительно большей температуры.

3. Между термомеханической деформацией и горячим навиванием требуются дополнительные этапы обработки стержня (например, разрезание на точные мерные отрезки), что увеличивает время до закалки. Поэтому стержень выдерживают в течение длительного времени при очень высокой температуре, что может вызвать неблагоприятные изменения структуры, например, рост зерна и обезуглероживание.

4. Термомеханическая деформация и устройство для горячего навивания характеризуются разным временем прохождения отдельного пружинного стержня. Производительность поточной линии определяется, следовательно, наиболее замедлёнными технологическими компонентами; поэтому более быстрые технологические компоненты остаются не загруженными и, следовательно, используются не рентабельно.

5. Простаивание технологического компонента (например, при ремонте или вследствие неисправности) вызывает остановку всей поточной линии.

6. Перед каждой навивочной установкой должно находиться отдельное устройство для термомеханической деформации. При множестве одновременно изготавливаемых стальных пружин это означает соответствующее множество устройств для термомеханической деформации.

7. Обработка пружинных стержней из проволоки с не постоянным диаметром на интегральной поточной линии в настоящее время не возможна или возможна только при существенных затратах на управляющую технику.

8. Одностадийная поперечно-винтовая прокатка, применяемая в производстве пружин для последующей термомеханической деформации (в соответствии с приведённым выше документом DE 103 15 418 B3), сопровождается вращением проволоки вокруг собственной продольной оси со скоростью 400 об/мин и более. Это допустимо для разрозненных пружинных стержней, но не для бесконечной проволоки. Правда, сейчас известно применение двухстадийной прокатки в калибрах вместо поперечно-винтовой. Приведённые выше недостатки 1 – 7 присутствуют и при использовании прокатки в калибрах.

Раскрытие изобретения

В изобретении поставлена задача создания улучшенной пружины и/или торсиона, а также усовершенствованного способа производства улучшенной пружины и/или торсиона, при котором исключаются приведённые выше недостатки. В частности, с помощью усовершенствованного способа производства улучшенной пружины и/или торсиона должен быть обеспечен стабильный производственный процесс с надёжным соблюдением строгих требований к качеству. Кроме того усовершенствованный способ производства улучшенной пружины и/или торсиона должен просто и надёжно встраиваться в уже существующие способы.

Указанная задача решается в пружине и/или торсионе признаками п. 1 формулы изобретения и признаками в способе 5 формулы изобретения. Оптимальные варианты развития изобретения представлены в зависимых пунктах формулы изобретения.

Пружина согласно изобретению обладает по отношению к традиционным пружинам тем преимуществом, что пружинная проволока согласно изобретению имеет повышенную вязкость по сравнению с обычными видами пружинной проволоки. Благодаря повышенной вязкости пружинной проволоки пружина согласно изобретению может подвергаться повышенным напряжениям. Другими преимуществами пружины согласно изобретению являются, по сравнению с традиционными пружинами, уменьшенный вес и более длительный срок службы. Кроме того пружина согласно изобретению может изготавливаться по сравнению с обычными пружинами, в частности, с меньшими размерами и с укороченной длиной, благодаря чему пружина согласно изобретению может устанавливаться также в малых монтажных пространствах.

Торсион согласно изобретению отличается от традиционного торсиона тем преимуществом, что он согласно изобретению обладает по сравнению с традиционными видами проволоки более высокой вязкостью. Благодаря повышенной вязкости пружинной проволоки торсион согласно изобретению может подвергаться повышенным напряжениям. Другое преимущество торсиона по изобретению состоит по сравнению с традиционными торсионами в более длительном сроке службы.

Способ производства пружин и/или торсионов согласно изобретению обладает по сравнению с обычными способами тем преимуществом, что пружина и/или торсион согласно изобретению выполнены из пружинной проволоки с повышенной вязкостью по сравнению с обычными видами пружинной проволоки. Другое преимущество способа согласно изобретению состоит в том, что он может просто и надёжно применяться с уже существующими способами. Кроме того способ согласно изобретению обладает также следующими преимуществами:

- в результате технологического разделения между термомеханической деформацией и улучшением могут быть заданы для каждого из этих обоих этапов оптимальные технологические параметры, например, температура,

- в результате технологического разделения между термомеханической деформацией и последующими технологическими этапами могут быть заданы по каждому из этапов оптимальные скорости прохождения,

- при необходимости могут проводиться дополнительные необходимые этапы обработки стальной проволоки и/или стержня, например, точная резка на мерные отрезки или изготовление стальной проволоки и/или стержня неодинакового диаметра без увеличения длительности процесса вплоть до закалки,

- снижается риск того, что в стальной проволоке и/или стержне произойдут отрицательные изменения структуры из-за длительной выдержки при очень высокой температуре,

- простаивание технологического компонента (например, из-за технического обслуживания или неисправности) не оказывает непосредственного влияния на работу всей технологической линии и могут проводиться другие технологические операции,

- не требуется располагать отдельное устройство для термомеханической деформации перед каждой пружинонавивочной установкой и повышать гибкость производства, так как выбор подлежащей применению навивочной установки может производиться независимо от устройства для термомеханической деформации,

- обработка пружинных стержней с непостоянным, в частности, меняющимся диаметром проволоки обеспечивается просто и без повышенных затрат благодаря способу по изобретению.

Поэтому предметом изобретения является пружина и/или торсион, изготовленные из стальной проволоки способом горячей деформации, содержащим следующие этапы:

а) приготовление стальной проволоки,

б) термомеханическая деформация приготовленной на этапе а) стальной проволоки при температуре, превышающей минимальную температуру рекристаллизации стальной проволоки, при этом стальная проволока обладает, по меньшей мере, частично аустенитной структурой,

в) охлаждение стальной проволоки, деформированной термомеханическим способом на этапе б),

г) резка на мерные стержни охлаждённой на этапе в) стальной проволоки,

д) нагрев полученных на этапе г) мерных стержней, по меньшей мере, до температуры деформации, причём температура деформации превышает минимальную температуру рекристаллизации стальной проволоки, предпочтительно равна или превышает температуру начала аустенитного превращения,

е) горячая деформация нагретых на этапе д) стержней с получением пружины или торсиона,

ж) улучшение стержней, деформированных в горячем состоянии на этапе е) с получением пружины или торсиона, включающее в себя:

1. Резкое охлаждение стержней, деформированных в горячем состоянии на этапе е) с получением пружины или торсиона, до первой температуры охлаждения, причём первая температура охлаждения лежит ниже минимальной температуры рекристаллизации стальной проволоки и образуется, по меньшей мере, частично мартенситная структура;

II. Повторный нагрев закалённой на этапе I пружины или торсиона до первой температуры отпуска, лежащей ниже температуры начала аустенитного превращения;

III. Охлаждение повторно нагретых на этапе II, деформированных в горячем состоянии пружинных стержней до второй температуры охлаждения, причём вторая температура охлаждения лежит, по меньшей мере, ниже первой температуры отпуска;

при этом охлаждение стальной проволоки на этапе в) до температуры ниже минимальной температуры рекристаллизации проводится так, чтобы в стальной проволоке образовалась, по меньшей мере, частично ферритно-перлитная структура.

Другим предметом изобретения является способ изготовления пружины и/или торсиона, содержащий следующие этапы:

а) приготовление стальной проволоки,

б) термомеханическая деформация приготовленной на этапе а) стальной проволоки при температуре, превышающей минимальную температуру рекристаллизации стальной проволоки, при этом стальная проволока обладает, по меньшей мере, частично аустенитной структурой,

в) охлаждение стальной проволоки, деформированной термомеханическим способом на этапе б),

г) резка на мерные стержни охлаждённой на этапе в) стальной проволоки,

д) нагрев полученных на этапе г) мерных стержней, по меньшей мере, до температуры деформации, причём температура деформации превышает минимальную температуру рекристаллизации стальной проволоки, предпочтительна она равна или превышает температуру начала аустенитного превращения,

е) горячая деформация нагретых на этапе д) стержней с получением пружины или торсиона,

ж) улучшение стержней, деформированных горячим способом на этапе е) с получением пружины или торсиона, включающее в себя:

1. Резкое охлаждение стержней, деформированных в горячем состоянии на этапе е) с получением пружины или торсиона, до первой температуры охлаждения, причём первая температура охлаждения лежит ниже минимальной температуры рекристаллизации стальной проволоки и образуется, по меньшей мере, частично мартенситная структура;

II. Повторный нагрев закалённой на этапе I пружины или торсиона до первой температуры отпуска, лежащей ниже температуры начала аустенитного превращения;

III. Охлаждение повторно нагретых на этапе II, деформированных в горячем состоянии пружинных стержней до второй температуры охлаждения, причём вторая температура охлаждения лежит, по меньшей мере, ниже первой температуры отпуска;

при этом охлаждение стальной проволоки на этапе в) до температуры ниже минимальной температуры рекристаллизации проводится так, чтобы в стальной проволоке образовалась, по меньшей мере, частично ферритно-перлитная структура.

Способ согласно изобретению отличается тем, что проволоку (если резка проводится после охлаждения) или пружинный стержень (если резка проводится перед охлаждением) охлаждают после термомеханической деформации до температуры ниже 200єС таким образом, чтобы в охлаждённой проволоке или пружинном стержне образовалась перлитно-ферритная структура. В результате образования перлитно-ферритной структуры проволока или пружинный стержень переходят в промежуточное состояние, в котором она/он приобретает высокую степень мягкости и, следовательно, большое удобство в обращении. Благодаря этой мягкости достигается технологическое разделение между термомеханической деформацией и последующей горячей деформацией или улучшением. В промежутке между термомеханической деформацией и горячей деформацией или улучшением становится заметно легче обращаться с проволокой или пружинным прутком, так как они не находятся в нагартованном состоянии. Так проволоку или пружинный стержень можно раздельно подвергнуть дополнительным этапам обработки, например, волочению, тонкому шлифованию или точному разрезанию. Это становится более доступным, так как проволока или пружинный стержень в этом состоянии обладают благодаря термомеханической деформации мелкой структурой, оставаясь, однако мягкими и холодными и, следовательно, легко обрабатываемыми.

Другим предметом изобретения является применение стальной проволоки для изготовления деформированных в горячем состоянии пружин и/или торсионов, с использованием следующих этапов:

а) приготовление стальной проволоки,

б) термомеханическая деформация приготовленной на этапе а) стальной проволоки при температуре, превышающей минимальную температуру рекристаллизации стальной проволоки, при этом стальная проволока обладает, по меньшей мере, частично аустенитной структурой,

в) охлаждение стальной проволоки, деформированной термомеханическим способом на этапе б),

г) резка на мерные стержни охлаждённой на этапе в) стальной проволоки,

д) нагрев полученных на этапе г) мерных стержней, по меньшей мере, до температуры деформации, причём температура деформации превышает минимальную температуру рекристаллизации стальной проволоки, предпочтительно она равна или превышает температуру начала аустенитного превращения,

е) горячая деформация нагретых на этапе д) стержней с получением пружины или торсиона,

ж) улучшение стержней, деформированных в горячем состоянии на этапе е) с получением пружины или торсиона, включающее в себя:

1. Резкое охлаждение стержней, деформированных в горячем состоянии на этапе е) с получением пружины или торсиона, до первой температуры охлаждения, причём первая температура охлаждения лежит ниже минимальной температуры рекристаллизации стальной проволоки и образуется, по меньшей мере, частично мартенситная структура;

II. Повторный нагрев закалённой на этапе I пружины или торсиона до первой температуры отпуска, лежащей ниже температуры начала аустенитного превращения;

III. Охлаждение повторно нагретых на этапе II, деформированных в горячем состоянии пружинных стержней до второй температуры охлаждения, причём вторая температура охлаждения лежит ниже первой температуры отпуска;

при этом охлаждение стальной проволоки на этапе в) до температуры ниже минимальной температуры рекристаллизации проводится так, чтобы в стальной проволоке образовалась, по меньшей мере, частично ферритно-перлитная структура.

В результате образования перлитно-ферритной структуры проволока переходит в промежуточное состояние, в котором она характеризуется высокой степенью мягкости и, следовательно, большим удобством в обращении. Благодаря этой мягкости достигается технологическое разделение между термомеханической деформацией и последующим улучшением. В промежутке между термомеханической деформацией и улучшением становится значительно легче пользоваться проволокой, так как она не находится в нагартованном состоянии.

Изобретение может быть использовано как для пружины, так и для торсиона, как для пружинной проволоки согласно изобретению, так и в способе изготовления пружины и/или торсиона и пружинной проволоки, а также в применении стальной проволоки для производства пружины и/или торсиона.

Раскрытие изобретения

В изобретении под пружиной подразумевается конструктивная деталь, выполненная из стальной проволоки, пружинящая под нагрузкой и восстанавливающая свою первоначальную форму после снятия нагрузки. В частности, пружиной может служить выполненная из стальной проволоки винтовая или спиральная, полученная навиванием или вытянутая в виде стержня или изогнутая конструктивная деталь. В качестве примера могут быть приведены пружины из группы винтовых пружин, в частности, винтовые нажимные пружины, винтовые натяжные пружины, конические спиральные пружины, щелчковые пружины, изгибные пружины, в частности, спиральные пружины, витые торсионные пружины и их комбинации.

В изобретении под торсионом понимается стержневой элемент, у которого при прочном зажатии обоих концов закреплённые концы совершают поворотное движение относительно друг друга вокруг оси стержневого элемента. В частности, происходит в значительной степени механическое нагружение в результате воздействующего по касательной к оси стержневого элемента крутящего момента. Под торсионами понимается, например, также прямолинейный торсионный стержень, изогнутый под углом торсионный стержень, торсионная пружина, крутильная пружина, стабилизирующий торсион, стабилизатор, составной стабилизатор и их комбинации.

Под горячей деформацией в изобретении понимается тот случай, когда стальную проволоку деформируют при температуре, лежащей выше температуры рекристаллизации. В частности, рекристаллизация материала, например, стали, происходит во время горячей деформации или непосредственно после неё, вследствие чего материал снова приобретает свои первоначальные свойства. В частности, при термомеханической деформации свойства материала улучшаются. Например, при горячей деформации происходит одновременная с деформацией рекристаллизация структуры материала. Примерами горячей деформации могут служить горячее навивание, горячая гибка и их комбинации.

Температурой рекристаллизации считается та температура отжига, которая при наличии деформированной в холодном состоянии структуры с заданной степенью деформации обеспечивает за ограниченный промежуток времени полную рекристаллизацию. Температура рекристаллизации не имеет постоянного значения и зависит от степени предшествовавшей нагартовки и температуры плавления материала, в частности, стали. Например, у стали температура рекристаллизации зависит также от содержания углерода в ней и степени её легирования.

Под минимальной температурой рекристаллизации понимается самая низкая температура, при которой ещё происходит рекристаллизация, в частности, рекристаллизация структуры стальной проволоки.

Под температурой начала аустенитного превращения в рамках данного изобретения понимается температура, при которой происходит превращение, по меньшей мере, в частично аустенитную структуру.

В частности, при температуре аустенитизации происходит превращение, по меньшей мере, в частично аустенитную структуру.

Улучшение может быть частичным или полным.

Под теплопередачей, как это происходит, например, на этапе б) при термомеханической деформации, на этапе д) во время нагрева, на этапе ж)II при повторном нагреве и/или при другом виде теплопередачи в рамках настоящего изобретения, понимается такая теплопередача, которая выбирается из теплопроводности, в частности, кондуктивного нагрева, теплового излучения, в частности, инфракрасного излучения, индуктивного нагрева, конвекции, в частности, вентилятора отопителя и их комбинаций.

В рамках изобретения под стабилизатором понимается стабилизирующий торсион. В частности, участки стабилизаторов и/или составные стабилизаторы также понимаются как стабилизаторы согласно изобретению.

Под повторным нагревом на этапе ж) II с последующим охлаждением на этапе ж) III понимается отпуск.

Согласно предпочтительному варианту выполнения изобретения изготовление пружины и/или торсиона проводится из стальной проволоки с содержанием углерода в диапазоне от 0,02 до 0,8 вес. %. В частности, в рамках изобретения под сталями с содержанием углерода в диапазоне от 0,02 до 0,8 вес. % понимаются доэвтектоидные стали.

Согласно предпочтительному варианту выполнения изобретения очерёдность этапов в) и г) и/или этапов г) и д) может быть произвольной.

Согласно предпочтительному варианту выполнения изобретения термомеханическая деформация на этапе б) происходит при температуре, которая равна или превышает температуру начала аустенитизации, предпочтительно равна или превышает температуру окончания аустенитизации, особо предпочтительно при температуре в диапазоне от температуры окончания аустенитизации до температуры, превышающей последнюю на 50єС.

Под температурой окончания аустенитизации в рамках изобретения понимается температура, при которой завершается превращение в аустенитную структуру.

Так, согласно предпочтительному варианту выполнения предусмотрено, чтобы в этом промежуточном состоянии, т.е. после термомеханической деформации и перед началом улучшения, проволока, находящаяся всё ещё в растянутом положении, была смотана, в частности, моталкой. Это тем легче сделать, чем мягче проволока. Для последующего улучшения проволоку снова разматывают. Таким образом последующее улучшение совершенно не связано с термомеханической деформацией.

При осуществлении способа также возможно разобщить улучшение и термомеханическую деформацию в отношении температурного диапазона. Если оптимальная температура при термомеханической деформации лежит несколько выше температуры аустенитизации материала проволоки, в частности, менее чем на 50°С, то для улучшения целесообразно нагревать до значительно больших температур. Так, согласно предпочтительному варианту выполнения предусмотрено, чтобы температура улучшения превышала температуру деформации, в частности, превышала более чем на 50°С температуру аустенитизации материала проволоки. Благодаря технологическому разделению между термомеханической деформацией и улучшением для каждой из обеих операций может задаваться оптимальная температура.

Другое преимущество при осуществлении способа является то, что в результате разобщения процессов «улучшение и термомеханическая деформация» оба эти процесса могут проводиться при скоростях перемещения проволоки, являющихся оптимальными (необходимыми) для соответствующего процесса. Скорость перемещения проволоки во время термомеханической деформации не является обязательно той же, что и при улучшении. На интегральной поточной линии, напротив, более медленный из обоих процессов задаёт скорость прохождения проволоки для обоих процессов, т.е. один из обоих процессов работает не в оптимальных условиях, следовательно, нерентабельно.

После горячей деформации температура стальной пружины превышает ещё предпочтительно температуру начала аустенитизации. Если же температура стальной пружины после горячей деформации будет равна или ниже температуры начала аустенитизации, то проводится повторный нагрев стальной пружины до температуры свыше температуры начала аустенитизации. Тогда с температуры, превышающей температуру начала аустенитизации, может проводиться закалка в рамках улучшения.

Однако предпочтительно закалка проводится без промежуточного охлаждения ниже температуры аустенитизации после горячей деформации. Следовательно, технологическое тепло от горячей деформации используется для улучшения.

Данный способ применяется предпочтительно при изготовлении деформированных в горячем состоянии стальных пружин, для которых отдельные пружинные стержни отрезают от проволоки до горячей деформации.

Предпочтительно способ применяется при изготовлении деформированных в горячем состоянии винтовых пружин. При этом пружинный стержень навивают в горячем состоянии с получением стальной пружины; и лишь после горячего навивания проводится улучшение винтовой пружины.

Также предпочтительно способ применяется при изготовлении деформированных в горячем состоянии торсионных пружин. При этом дополнительно обрабатывают пружинный стержень горячей гибкой с получением торсионных пружин, в частности, стабилизаторов для ходовой части автомобилей; лишь после горячей гибки проводится улучшение торсионной пружины.

Согласно предпочтительному варианту выполнения изобретения охлаждение проволоки проводится на этапе в) до температуры ниже минимальной температуры рекристаллизации, предпочтительно ниже 200°С, особо предпочтительно ниже 90°С.

Охлаждение после термомеханической деформации проводится предпочтительно при такой низкой скорости охлаждения, чтобы обеспечивалось образование перлитно-ферритной структуры. Для этого средний специалист может воспользоваться диаграммой время-температура фазового превращения, из которой он может определить скорость охлаждения.

В принципе может показаться, что предложенный порядок действий является неэкономичным по сравнению с известным способом, так как приходится повторно нагревать проволоку для горячей деформации после того, как уже проводилось промежуточное охлаждение. Однако выяснилось, что благодаря достигаемому при этом разобщению могут быть устранены названные выше недостатки, что является технически лучше и экономически предпочтительнее, чем преимущества при интегральном производстве. Кроме того промежуточное охлаждение может также проводиться целенаправленно с применением теплообменника, в результате чего отходящее тепло при охлаждении снова может использоваться для термомеханической деформации или последующего улучшения при довольно высоком кпд.

Согласно изобретению предварительно обработанная проволока может применяться для изготовления деформированных в горячем состоянии стальных пружин, в частности, винтовых или торсионных пружин из стали. Проволока имеет температуру менее 200єС, в частности, комнатную температуру. Кроме того проволока уже была подвержена термомеханической деформации и обладает перлитно-ферритной структурой. Помимо этого стальная проволока разрезана на мерные стержни. Эти стержни проходят улучшение, которое содержит следующие этапы: нагрев проволоки до температуры улучшения, превышающей температуру аустенитизации материала проволоки, и аустенитизация. После этого проводятся горячая деформация стержней для изготовления деформированной в горячем состоянии стальной пружины, закалка нагретых до температуры улучшения стержней для образования в них мартенситной структуры и отпуск проволоки. Преимущества и варианты развития способа нацелены на такое применение.

Согласно предпочтительному варианту выполнения изобретения нагрев стержней проводится на этапе д) до температуры, которая равна или превышает температуру начала аустенитного превращения, предпочтительно равна или превышает температуру окончания аустенитного превращения, особо предпочтительно лежит в диапазоне от температуры окончания аустенитного превращения до температуры, превышающей её на 50єС.

Согласно предпочтительному варианту выполнения изобретения при резком охлаждении на этапе ж)1 деформированной в горячем состоянии на этапе е) пружины или стержня структура пружины или стержня претерпевает, по меньшей мере, частично превращение в мартенсит, пружина или стержень имеют, по меньшей мере, температуру начала мартенситного превращения, причём резкое охлаждение деформированной в горячем состоянии пружины или стержня проводится предпочтительно до первой температуры охлаждения стальной проволоки, составляющей менее 200°С или равной ей.

Под температурой начала мартенситного превращения в рамках настоящего изобретения понимается температура, при которой происходит превращение, по меньшей мере, частично в мартенситную структуру.

Согласно предпочтительному варианту выполнения изобретения улучшением стержней, служащих для получения из них горячей деформацией пружины или торсиона на этапе ж), задаётся распределение твёрдости по сечению стальной проволоки. Например, твёрдость стальной проволоки может варьироваться от края к сердцевине. В частности, твёрдость может снижаться или возрастать или оставаться одинаковой от края к сердцевине. Предпочтительно твёрдость снижается от края к сердцевине стальной проволоки. Например, это может происходить при нагреве края стальной проволоки с последующим повторным охлаждением после одного из этапов г) – ж).

Согласно предпочтительному варианту выполнения изобретения по окончании этапа ж) на последующем этапе з) проводится краевой нагрев и последующее повторное охлаждение стержней, служащих для получения пружины или торсиона горячей деформацией, при этом твёрдость возрастает от края к сердцевине полученных горячей деформацией пружинных стержней.

Согласно предпочтительному варианту выполнения изобретения по окончании этапа в) проводится сматывание стальной проволоки на этапе и).

Согласно предпочтительному варианту выполнения изобретения по окончании одного из этапов в) – ж) на последующем этапе л) проводится горячее облучение стальной проволоки и/или стержней, деформированных в горячем состоянии с получением пружины или торсиона, при температуре, которая ниже первой температуры отпуска, в частности, при температуре горячего облучения от 150 до 500°С.

Согласно предпочтительному варианту выполнения изобретения по окончании одного из этапов в) – ж) проводится обработка поверхности стальной проволоки и/или стержней, деформированных в горячем состоянии с получением пружины или торсиона, при которой, по меньшей мере, частично снимается поверхность стальной проволоки и/или стержней, деформированных в горячем состоянии с получением пружины или торсиона.

Согласно предпочтительному варианту выполнения изобретения доля мартенсита в изготовленной пружине и/или торсионе составляет свыше 40 об. %, предпочтительно свыше 80 об. %, особо предпочтительно свыше 90 об. % и совершенно особо предпочтительно свыше 95 об. %.

Согласно предпочтительному варианту выполнения изобретения способ осуществляется с применением стальной проволоки с содержанием углерода от 0,02 до 0,8 вес. %.

Согласно предпочтительному варианту выполнения изобретения для изготовления деформированных в горячем состоянии пружин и/или торсионов применяется стальная проволока с содержанием углерода от 0,02 до 0,8 вес. %.

Краткое описание чертежей

Ниже подробнее поясняются дополнительные, усовершенствующие изобретение меры наряду с описанием предпочтительного примера выполнения изобретения со ссылками на фигуры. При этом изображено:

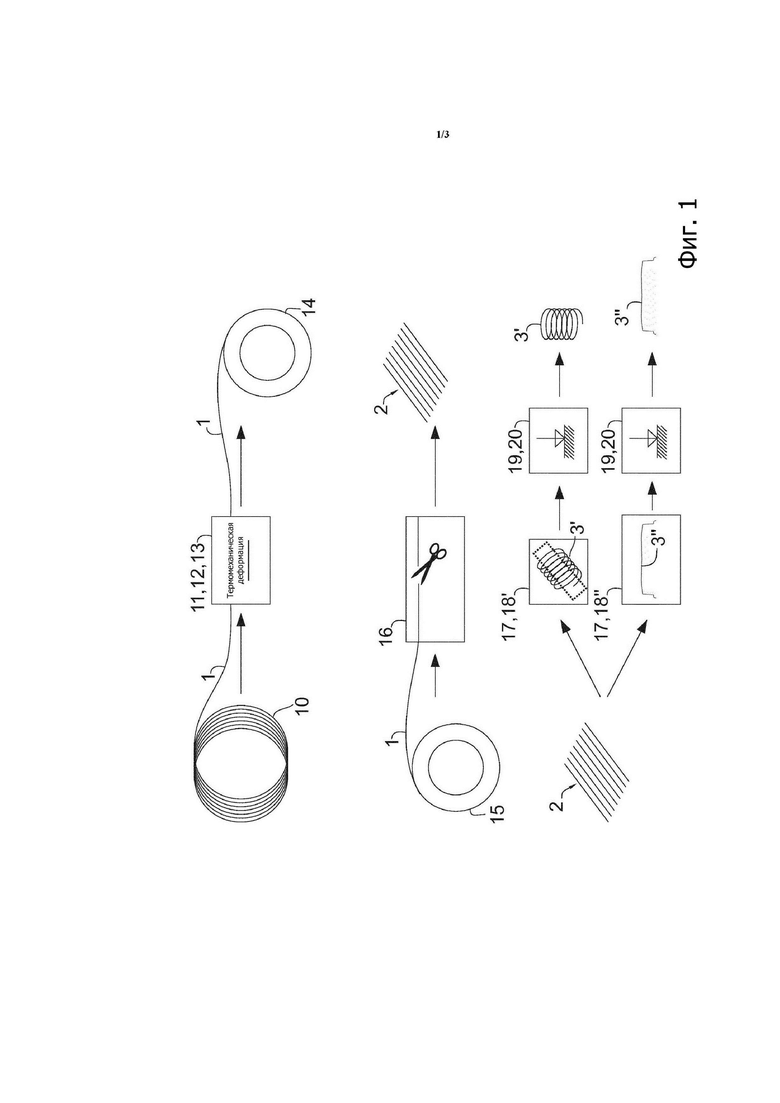

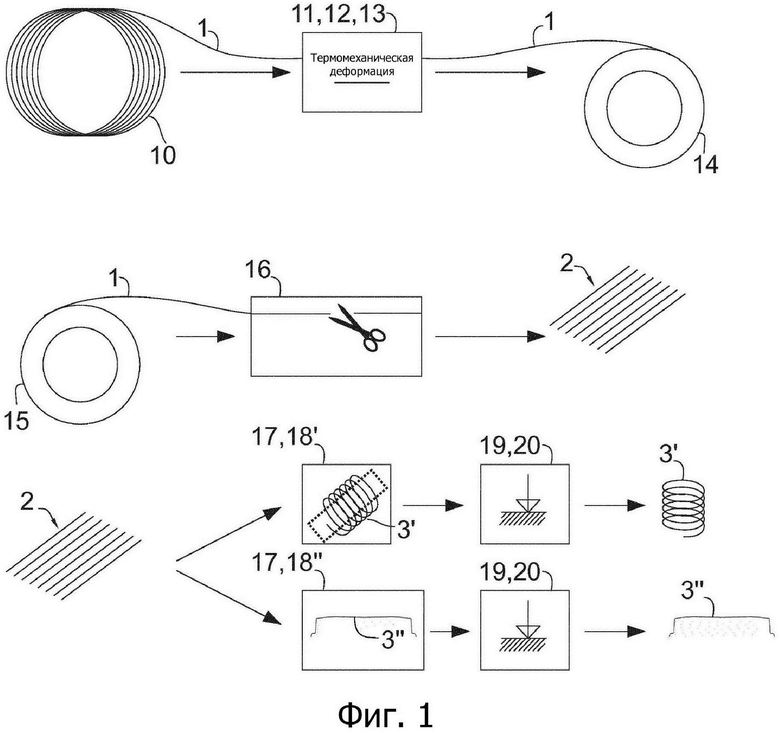

фиг. 1 – схематическое изображение способа согласно изобретению, вариант выполнения изобретения;

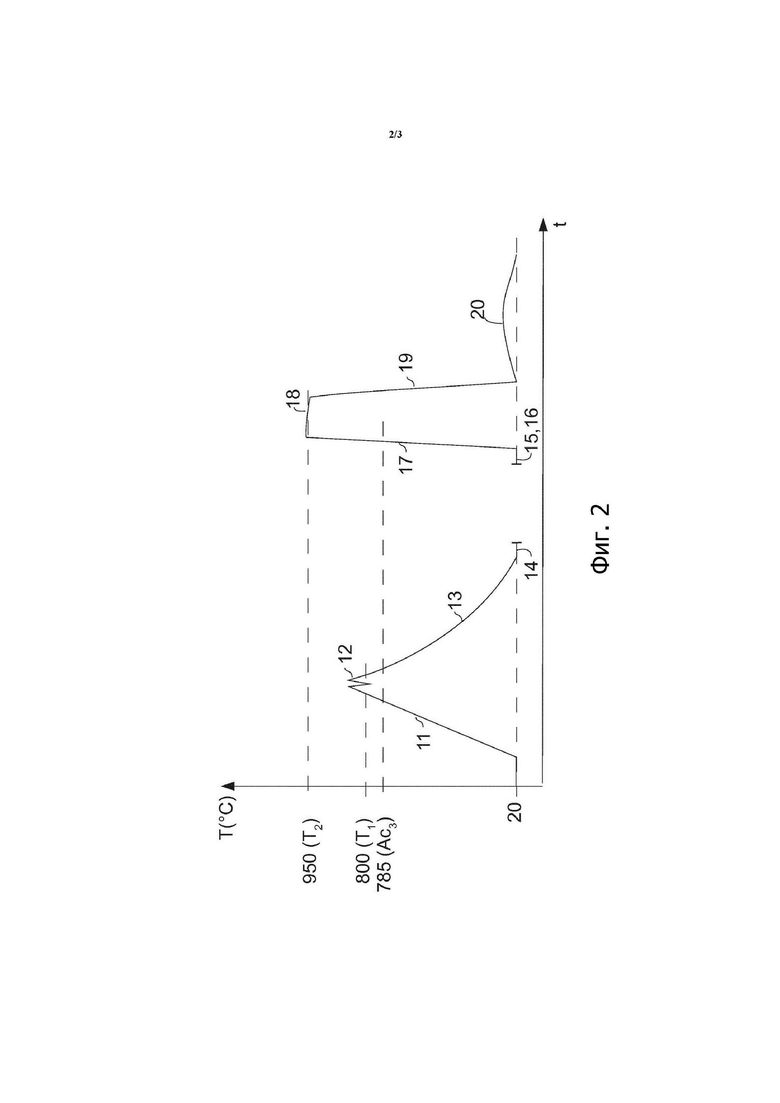

фиг. 2 – температурная характеристика согласно варианту выполнения на фиг. 1;

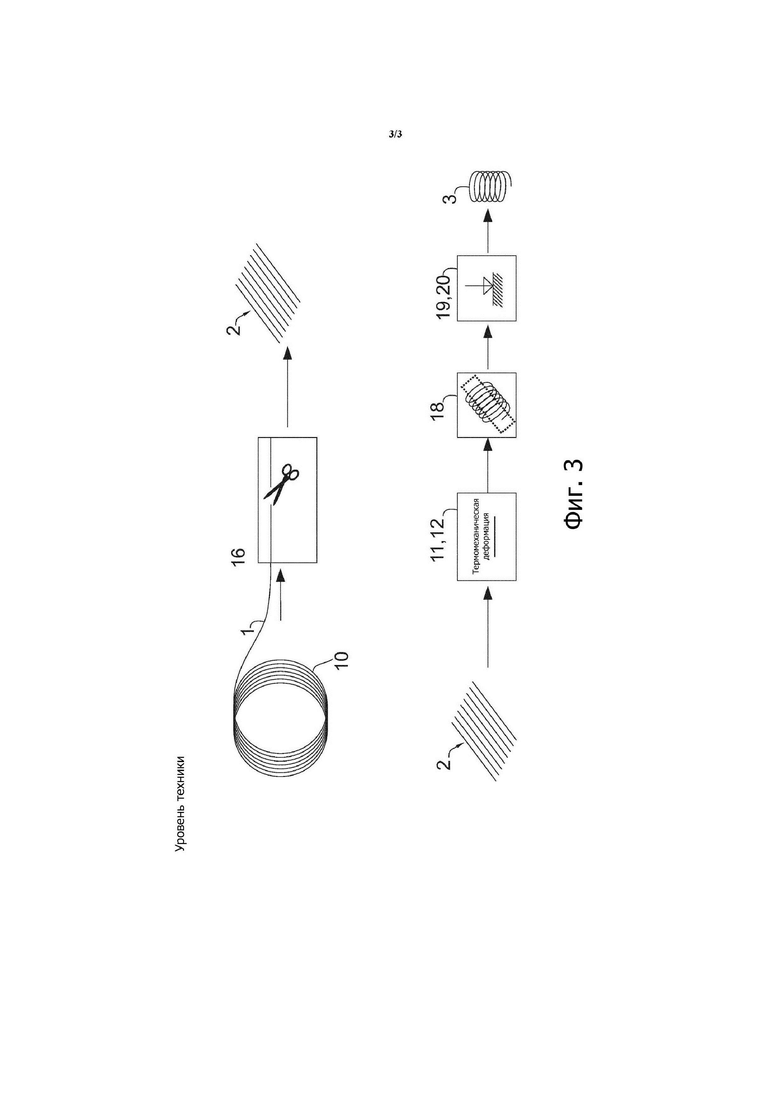

фиг. 3 – схематическое изображение известного из уровня техники способа.

Осуществление изобретения

Ниже совместно описываются фигуры 1 и 2. В состояние готовности приводится стальная проволока 1, намотанная в бухту 10. Сначала бухту нагревают до первой температуры Т1 деформации, составляющей ок. 800°С, которая выше минимальной температуры рекристаллизации стальной проволоки 1s, в частности, выше температуры АС3 аустенитизации, составляющей в данном случае 785°С, 11. Затем стальную проволоку 1 подвергают термомеханической деформации 12. Нагрев 11 может не проводиться, если термомеханическая деформация произведена сразу после процесса прокатки стальной проволоки и температура стальной проволоки 1s уже соответствует требуемой температуре Т1 деформации.

Термомеханическая деформация 12 может проводиться многостадийной прокаткой в калибрах. Затем стальную проволоку 1 медленно охлаждают 13 таким образом, чтобы в ней образовалась перлитно-ферритная структура, т.е. мягкая структура. Охлаждение может проводиться без дополнительного воздействия путём простого вылеживания при комнатной температуре или при температуре окружающей среды, однако предпочтительно охлаждение контролируется. Дополнительно или в качестве альтернативы охлаждение может проводиться во время наматывания 14 стальной проволоки или после него, что совершенно возможно благодаря мягкому структурному состоянию. Для охлаждения может использоваться теплообменник, в результате чего отходящее тепло может отводиться обратно в процесс.

После сматывания стальной проволоки 1 она может поставляться с одного места обработки на другое для дополнительной обработки. На фиг. 2 это наглядно показано в виде проёма в температурной характеристике после сматывания 14. Изготовитель пружин теперь может закупить у изготовителя стальной проволоки предварительно обработанную посредством термомеханической деформации стальную проволоку 1 и ему не требуется иметь в наличии у себя необходимое для термомеханической деформации оборудование. Это обеспечивает изготовителю пружин экономию производственной площади и капитальных затрат.

После любой продолжительности складирования и/или доставки проводится горячая деформация 18’, 18’’ и улучшение стальной проволоки 1, которое теперь не требуется проводить непосредственно (также локально) после термомеханической деформации. После разматывания 15 стальная проволока 1 режется 16 на отдельные стержни 2. В связи с резкой стальной проволоки 1 эта проволока или отрезанный стержень 2 могут подвергаться дополнительной обработке, например, очистке, правке, шлифованию и/или обдирке.

Затем для подготовки к горячей деформации 18’, 18’’ стержень 2 нагревают 17 до второй температуры Т2 деформации, превышающей температуру Ас3 аустенитизации. В данном случае вторая температура Т2 деформации составляет ок. 950°С. Нагрев проводится очень быстро, предпочтительно индуктивным или кондуктивным способом. Нагрев происходит при скорости не менее 50 К/с, предпочтительно не менее 100 К/с. После этого стержень 2 навивают в горячем состоянии 18’ для получения винтовой пружины 3’ или изгибают в горячем состоянии для получения торсиона 3’’. Без существенного изменения температуры (при этом температура пружины 3 может незначительно снизиться при горячей деформации 18’, 18’’ и перед закалкой) проводится закалка 19, например, в масляную ванну, в результате которой образуется мартенситная структура в произведённой пружине 3. Затем пружину 3 отпускают 20.

Известный из уровня техники способ схематически показан на фиг. 3. В отличие от концепции согласно изобретению резка на стержни 2 проводится до термомеханической деформации. Термомеханическая деформация 12 на интегральной поточной линии протекает совместно с горячей деформацией 18’, 18’’ и закалкой 19. Стальная проволока 1, нагретая для термомеханической деформации, до момента закалки выдерживается при температуре свыше температуры аустенитизации.

При своём осуществлении изобретение не ограничено приведённым выше предпочтительным примером выполнения. Более того возможен целый ряд вариантов, в которых используется описанное решение также при принципиально иных вариантах выполнения. Все приведённые в формуле изобретения, описании и на чертежах признаки и/или преимущества, включая конструктивные подробности или пространственные компоновки, могут применяться согласно изобретению как раздельно, так и в разных комбинациях.

Промышленная применимость

Пружины и/или торсионы описанного выше типа находят применение, например, в производстве автомобилей, в частности в их ходовых частях.

Перечень позиций

1 стальная проволока

2 стержень

3 пружина

3’ винтовая пружина

3’’ торсион

10 бухта

11 нагрев

12 термомеханическая деформация

13 охлаждение

14 сматывание

15 разматывание

16 резка на мерные отрезки

17 нагрев

18 горячая деформация

18’ горячее навивание

18’’ горячая гибка

19 закалка

20 отпуск

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРУЖИНА ИЛИ ТОРСИОН ИЗ СТАЛЬНОЙ ПРОВОЛОКИ, ПОЛУЧЕННАЯ ХОЛОДНОЙ ДЕФОРМАЦИЕЙ. СПОСОБ ИЗГОТОВЛЕНИЯ ДЕФОРМИРОВАННЫХ В ХОЛОДНОМ СОСТОЯНИИ СТАЛЬНЫХ ПРУЖИН, ПРИМЕНЕНИЕ СТАЛЬНОЙ ПРОВОЛОКИ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕФОРМИРОВАННЫХ В ХОЛОДНОМ СОСТОЯНИИ ПРУЖИН | 2015 |

|

RU2682882C1 |

| ТРУБЧАТАЯ ПРУЖИНА ДЛЯ ТРАНСПОРТНЫХ СРЕДСТВ И СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТОЙ ПРУЖИНЫ | 2016 |

|

RU2709298C2 |

| ТРУБЧАТАЯ ПРУЖИНА ДЛЯ ТРАНСПОРТНЫХ СРЕДСТВ И СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТОЙ ПРУЖИНЫ | 2016 |

|

RU2709289C2 |

| ПРУЖИНА С ПОКРЫТИЕМ | 2016 |

|

RU2730122C2 |

| ВЫСОКОПРОЧНАЯ СТАЛЬНАЯ ПРОВОЛОКА | 2016 |

|

RU2695847C2 |

| ВЫСОКОПРОЧНЫЙ ПЛОСКИЙ СТАЛЬНОЙ ПРОКАТ С БЕЙНИТНО-МАРТЕНСИТНОЙ МИКРОСТРУКТУРОЙ И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО ПЛОСКОГО СТАЛЬНОГО ПРОКАТА | 2015 |

|

RU2675191C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО СТАЛЬНОГО ПРОКАТНОГО ПЛОСКОГО ИЗДЕЛИЯ | 2015 |

|

RU2675183C2 |

| Способ производства высокопрочных низколегированных стальных труб | 1990 |

|

SU1811925A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ПУТЕМ ГОРЯЧЕЙ ДЕФОРМАЦИИ СТАЛЬНОЙ ЗАГОТОВКИ | 2014 |

|

RU2664848C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ПРОВОЛОКИ | 2011 |

|

RU2604542C2 |

Изобретение относится к изготовлению пружин из стальной проволоки горячей деформацией. Способ включает приготовление стальной проволоки, механическую деформацию и охлаждение стальной проволоки, резку на мерные стержни, нагрев мерных стержней, горячую деформацию стержней и улучшение стержней, деформированных в горячем состоянии с получением пружины. При этом этап улучшения включает резкое охлаждение стержней до первой температуры охлаждения, повторный нагрев закалённой таким образом пружины до первой температуры отпуска, охлаждение повторно нагретой пружины или стержня до второй температуры охлаждения. Причём охлаждение стальной проволоки после механической деформации проводят до температуры ниже минимальной температуры рекристаллизации таким образом, чтобы в стальной проволоке образовалась по меньшей мере частично ферритно-перлитная структура. Обеспечивается изготовление пружин повышенной вязкости, работающих в условиях повышенных напряжений и имеющих уменьшенный вес и более длительный срок службы. 9 з.п. ф-лы, 3 ил.

1. Способ изготовления пружины (3’), содержащий следующие этапы:

а) приготовление стальной проволоки (1),

б) термомеханическая деформация (12) приготовленной на этапе а) стальной проволоки (1) при температуре, превышающей минимальную температуру рекристаллизации стальной проволоки (1), при этом стальная проволока (1) обладает по меньшей мере частично аустенитной структурой,

в) охлаждение (13) стальной проволоки (1), деформированной термомеханическим способом на этапе б),

г) резка (16) на мерные стержни (2) охлаждённой на этапе в) стальной проволоки (1),

д) нагрев (17) полученных на этапе г) мерных стержней (2) по меньшей мере до температуры (Т2) деформации, причём температура (Т2) деформации превышает минимальную температуру рекристаллизации стальной проволоки (1), предпочтительно равна или превышает температуру начала аустенитного превращения,

е) горячая деформация (18, 18’, 18’’) нагретых на этапе д) стержней с получением пружины (3’),

ж) улучшение стержней, деформированных горячим способом на этапе е) с получением пружины (3’), включающее:

резкое охлаждение (19) стержней, деформированных в горячем состоянии на этапе е) с получением пружины (3’), до первой температуры охлаждения, причём первая температура охлаждения лежит ниже минимальной температуры рекристаллизации стальной проволоки (1) и образуется по меньшей мере частично мартенситная структура (I этап);

повторный нагрев закалённой на этапе I пружины (3’) до первой температуры отпуска, лежащей ниже температуры начала мартенситного превращения;

охлаждение повторно нагретой (на этапе II), деформированной в горячем состоянии пружины (3’) или стержня (2) до второй температуры охлаждения, причём вторая температура охлаждения лежит по меньшей мере ниже первой температуры отпуска,

отличающийся тем, что охлаждение (13) стальной проволоки (1) на этапе в) проводят до температуры ниже минимальной температуры рекристаллизации таким образом, что в стальной проволоке (1) образуется по меньшей мере частично ферритно-перлитная структура.

2. Способ изготовления пружины (3’) по п. 1, отличающийся тем, что очерёдность этапов в) и г) и/или этапов г) и д) является произвольной.

3. Способ изготовления пружины (3’) по п. 1 или 2, отличающийся тем, что термомеханическая деформация на этапе б) проводится при температуре, которая равна или превышает температуру начала аустенитного превращения, предпочтительно равна или превышает температуру окончания аустенитного превращения, особо предпочтительно лежит в диапазоне от температуры окончания аустенитного превращения до температуры, превышающей последнюю на 50°С.

4. Способ изготовления пружины (3’) по п. 1, отличающийся тем, что охлаждение (13) проволоки на этапе в) проводится по меньшей мере до температуры ниже минимальной температуры рекристаллизации, предпочтительно ниже 200°С, особо предпочтительно ниже 90°С.

5. Способ изготовления пружины (3’) по п. 1, отличающийся тем, что нагрев (17) стержней (2) на этапе д) проводится до температуры, которая равна или превышает температуру начала аустенитного превращения, предпочтительно равна или превышает температуру окончания аустенитного превращения.

6. Способ изготовления пружины (3’) по п. 1, отличающийся тем, что при резком охлаждении (19) на этапе ж) деформированной в горячем состоянии на этапе е) пружины (3’) или стержня (2) структура пружины (3’) или стержня (2) претерпевает по меньшей мере частично превращение в мартенсит и что пружина (3’) или стержень (2) имеет по меньшей мере температуру начала мартенситного превращения, причём резкое охлаждение (19) деформированной в горячем состоянии пружины (3’) или стержня (2) проводят предпочтительно до первой температуры охлаждения стальной проволоки (1), которая менее или равна 200°С.

7. Способ изготовления пружины (3’) по п. 1, отличающийся тем, что улучшение стержней, деформированных в горячем состоянии на этапе е) с получением пружины (3’), задаёт распределение твёрдости по сечению стальной проволоки.

8. Способ изготовления пружины (3’) по п. 1, отличающийся тем, что после этапа ж) проводят на этапе з) краевой нагрев и последующее повторное охлаждение стержней, деформированных в горячем состоянии с получением пружины (3’), при этом твёрдость возрастает от края к сердцевине деформированной в горячем состоянии пружины (3’) или стержня (2).

9. Способ изготовления пружины (3’) по п. 1, отличающийся тем, что после этапа в) стальную проволоку (1) сматывают (14, 15) на этапе и).

10. Способ изготовления пружины (3’) по п. 1, отличающийся тем, что по окончании одного из этапов в)–ж) на последующем этапе к) проводят обработку поверхности стальной проволоки (1) и/или стержней, деформированных в горячем состоянии с получением пружины (3’), при которой поверхность стальной проволоки (1) и/или стержней, деформированных в горячем состоянии с получением пружины (3’), снимают по меньшей мере частично.

| WO 2010134657 A1, 25.11.2010 | |||

| DE 19839383 C2, 19.04.2001 | |||

| Поплавок (или лодка) для гидросамолетов | 1938 |

|

SU54947A1 |

Авторы

Даты

2018-08-23—Публикация

2015-07-15—Подача