Настоящее изобретение относится к электропроводящей детали, в частности, к пружине или торсиону, для автомобилей, к покрытию для электропроводящих деталей, в частности, пружин или торсионов, и к способу нанесения покрытия на электропроводящую деталь, в частности, пружину и/или торсион.

Уровень техники

Электропроводящие детали, в частности, с металлической поверхностью, известны из уровня техники во многообразии вариантов своего выполнения. Часто электропроводящие детали, в частности, их поверхность, подвержены резко меняющимся внешним факторам, например, химическим реакциям, в частности, восстановлению или окислению, физическим факторам, в частности, воздействию усилий и импульсов на поверхность электропроводящих деталей, например, ударам (щебня) и, например, факторам окружающей среды, в частности, регионально и сезонно меняющимся климатическим условиям, например, колебаниям влажности и температуры. Вследствие таких переменных условий традиционные электропроводящие детали обнаруживают чувствительность к повреждениям поверхности, в частности, повреждениям материала, коррозии и их комбинациям. На этом фоне проводится нанесение покрытий на обычные электропроводящие детали. Из уровня техники известно, что обычно наносят однослойное или же двухслойное лаковое покрытие, состоящее из цинковой грунтовки в качестве первого слоя и эпоксидного лака в качестве второго слоя. Проблемой, присущей известным из уровня техники одно- и/или двухслойным лаковым покрытиям, является их недостаточная прочность при ударе щебнем, а также при быстром охлаждении, в частности, при температурах ниже точки замерзания. У обычных, повреждённых (щебнем) электропроводящих деталей двухслойное лаковое покрытие оказывается частично нарушенным и поверхность подвержена, в частности, повреждениям материала, коррозии или их комбинациям. В частности, у известных из уровня техники электропроводящих деталей, повреждённых быстрым охлаждением, двухслойное лаковое покрытие частично отслаивается и поверхность подвержена явлениям коррозии.

Из ЕР 0994141 В1 известны, например, покрытия, в частности, двойные покрытия, нанесённые на тела из высокопрочной стали.

Поэтому в основу настоящего изобретения положена задача создания улучшенной электропроводящей детали, в частности, улучшенных винтовой пружины, торсионной пружины и/или стабилизатора для автомобилей, а также создание способа нанесения покрытия на электропроводящие детали, в котором устранены приведённые выше недостатки. В частности, с помощью такой улучшенной электропроводящей детали должна быть обеспечена повышенная по сравнению с обычными электропроводящими деталями прочность при быстром охлаждении, в частности, в экстремальных условиях окружающей среды, например, при температурах ниже токи замерзания. Кроме того посредством такой улучшенной электропроводящей детали, в частности, благодаря её покрытию, должна быть обеспечена повышенная способность к поглощению энергии, в частности, покрытием, по сравнению с обычными электропроводящими деталями. Помимо этого должна быть, по меньшей мере, увеличена (пробивная) прочность улучшенной электропроводящей детали при ударной нагрузке (щебнем) по сравнению с обычными электропроводящими деталями, в частности, должны быть исключены пробои покрытия на поверхности электропроводящей детали. Также должна быть, по меньшей мере, уменьшена предрасположенность материала к повреждениям, в частности, к коррозии после ударной нагрузки (щебнем), в частности, должна быть предупреждена коррозия таких улучшенных электропроводящих деталей. Вместе с тем с помощью усовершенствованного способа нанесения покрытия на электропроводящую деталь должен быть обеспечен бесперебойный технологический процесс, который просто и надёжно может встраиваться в уже существующие процессы. Кроме того должна быть обеспечена возможность для целенаправленного задания прочности при воздействии щебнем и холодом на такую улучшенную электропроводящую деталь.

Раскрытие изобретения

Указанная задача решается посредством электропроводящей детали по п. 1 формулы изобретения, покрытия по п. 6 формулы и способа нанесения покрытия на поверхность электропроводящей детали по п. 8 формулы.

Электропроводящая деталь согласно изобретению обладает по сравнению с традиционной электропроводящей деталью улучшенной прочностью (при воздействии щебнем и холодом), в частности, при температурах ниже точки замерзания. Кроме того с помощью электропроводящей детали согласно изобретению может обеспечиваться экономия материала по сравнению с традиционной электропроводящей деталью при одинаковой или улучшенной прочности при воздействии щебнем и холодом. В частности, по сравнению с традиционными электропроводящими деталями для электропроводящей детали согласно изобретению не требуется двухслойного лакового покрытия, в частности, цинковой грунтовки в качестве первого слоя покрытия.

Покрытие согласно изобретению обладает по сравнению с традиционными покрытиями при одинаковой или меньшей общей толщине улучшенной прочностью при воздействии щебнем и холодом, в частности, при температурах ниже токи замерзания. Кроме того при нанесении покрытия согласно изобретению достигается, по сравнению с традиционными покрытиями, экономия материала. В частности, для нанесения покрытия согласно изобретению не требуется наличия двухслойного лакового покрытия и, в частности, цинковой грунтовки в качестве первого слоя.

Способ нанесения покрытия на поверхность электропроводящей детали обладает по сравнению с традиционным способом тем преимуществом, что при одинаковой или меньшей общей толщине может достигаться одинаковая или лучшая прочность при воздействии щебнем и холодом, в частности, при температурах ниже точки замерзания. Кроме того требуемая прочность при воздействии щебнем может легко и целенаправленно задаваться, в частности, посредством толщины покрытия. Помимо этого при использовании способа согласно изобретению проще и быстрее происходит нанесение состава покрытия на поверхность, в частности, из стали, электропроводящих цветных металлов, например, алюминия, меди, магния и их сплавов, углеродных волокон, электропроводящих пластиков, волокнистых композитных материалов или их комбинаций, и не требуется отдельной системы для нанесения дополнительного состава покрытия. Другое преимущество способа согласно изобретению состоит в том, что он может просто и надёжно применяться с другими уже существующими способами. Кроме того по сравнению с традиционными способами нанесения двойных лаковых покрытий у способа согласно изобретению количество операций на одну меньше, поскольку не наносится, в частности, цинковая грунтовка в качестве первого слоя покрытия.

Поэтому предметом изобретения является электропроводящая деталь, в частности, для автомобилей, содержащая поверхность с покрытием, причём покрытием служит расплавленный и отверждённый продукт покрытия из порошкового состава, при этом покрытие является однослойным, имеет пористую структуру и толщину более 150 мкм.

Другим предметом изобретения служит покрытие на поверхности электропроводящей детали, при этом покрытие представляет собой расплавленный и отверждённый продукт покрытия из порошкового состава, является однослойным, имеет пористую структуру и толщину слоя более 150 мкм. В частности, покрытие наносится на электропроводящие детали автомобилей.

Ещё одним предметом изобретения является способ нанесения покрытия на поверхность электропроводящей детали, в частности, для автомобилей, включающий в себя следующие этапы:

а) приготовление электропроводящей детали, содержащей поверхность,

б) приготовление порошкового состава с содержанием, по меньшей мере, одного связующего,

в) предварительная обработка поверхности приготовленной на этапе а) электропроводящей детали, причём предварительной обработкой является механическая и/или химическая обработка,

г) высушивание предварительно обработанной на этапе в) поверхности электропроводящей детали, по меньшей мере, до тех пор, пока на поверхности электропроводящей детали не останется жидкости, в частности, воды,

д) нанесение покрытия на просушенную на этапе г) поверхность электропроводящей детали с использованием приготовленного на этапе б) порошкового состава, включающее в себя:

i зарядку приготовленного на этапе б) порошкового состава,

ii заземление способной проводить электричество детали с просушенной на этапе г) поверхностью и получение электропроводящей детали,

iii нанесение, в частности, напыление, заряженного на этапе i) порошкового состава на просушенную на этапе г) поверхность заземлённой на этапе ii) электропроводящей детали,

iv структурирование, в частности, вжигание, нанесённого на этапе iii порошкового состава при температуре структурирования с получением покрытия, при этом образуется покрытая порошком поверхность электропроводящей детали,

причём на этапе б) приготавливают порошковый состав, содержащий, по меньшей мере, один порофор, нанесение порошкового покрытия проводится на этапе д) в виде одного слоя и полученное на этапе д) iv покрытие формируют в виде одного слоя толщиной более 150 мкм.

Другим предметом изобретения является применение покрытия согласно изобретению в качестве защитного антикоррозионного и стойкого к истиранию покрытия для поверхностей электропроводящих деталей для автомобилей, электротехнической и электронной отраслей промышленности, машиностроения, авиационно-космической промышленности, а также для поверхностей электропроводящих деталей спортивного инвентаря.

Изобретение может быть осуществлено как в электропроводящей детали, так и в покрытии согласно изобретению, в способе для нанесения покрытия на поверхность электропроводящей детали согласно изобретению и в применении покрытия согласно изобретению.

Осуществление изобретения

В рамках настоящего изобретения под понятием «электропроводящий» понимается способность к электропроводимости, обозначаемой также электропроводностью. Электропроводность охарактеризована как физическая величина, являющаяся константой пропорциональности между плотностью тока и напряжённостью электрического поля, которым является отводимая единица СИ электропроводности, С/м (Сименс на метр). В рамках данного изобретения под электропроводящей деталью подразумевается конструктивная деталь, способная проводить электрический ток.

Примеры на электропроводящие детали могут быть заимствованы из группы, содержащей винтовые пружины, в частности, винтовые нажимные пружины, винтовые пружины растяжения, конические пружины, пружины, изгибные пружины, в частности, спиральные, витые торсионные пружины, торсионные пружины, в частности, стабилизаторы и их комбинации.

В рамках настоящего изобретения под торсионной пружиной, в частности, торсионом, подразумевается конструктивная деталь в виде стержня и/или трубы, в состав которой входят, в частности, полимер, углеродные волокна, волокнистый композитный материал, металл или их комбинации, причём при прочном зажатии детали на её обоих концах эти закреплённые концы совершают по отношению друг к другу поворотное движение вокруг оси вращения (торсиона). В частности, механическое нагружение вызывается в значительной степени вращательным моментом, воздействующим касательно к оси вращения (торсиона). Под торсионными пружинами понимаются, например, также прямой торсионный стержень, изогнутый торсионный стержень, торсионная пружина, стабилизирующий торсион, стабилизатор, разъёмный стабилизатор и их комбинации.

В рамках настоящего изобретения под порошковым составом понимается состав порошковой формы, являющийся электропроводящим, в частности, электрически заряжаемым. В частности, зарядка может производиться посредством высокого напряжения, например, коронной зарядки, или ионизации или трением, например, трибоэлектрическая или электрокинетическая зарядка. Так, например, порошковый состав согласно изобретению может наноситься электростатическим способом. В частности, под порошковым составом согласно изобретению понимается состав с содержанием 100% твёрдого вещества, обеспечивающий получение порошкового лакового покрытия, содержащего одно или несколько связующих и/или систем связующих. Основной признак связующих и/или систем связующих проявляется в способности к структурированию. В частности, путём выбора связующего или связующих и/или систем связующих задаются основные свойства образующейся после вжигания лаковой плёнки, например, свойства поверхности, твёрдость и стабильность. Например, связующие и/или системы связующих выбираются из группы эпоксидных смол, сложных полиэфиров с содержанием карбоксильной и/или гидроксильной группы, полиакрилатов, в частности, полиакрилатов ОН и GMA, полиамидов, полиэтилена, поливинилхлорида, поливинилиденхлоридов, полиуретана и их комбинаций. Кроме того порошковый состав может содержать дополнительные компоненты, например, добавки, красители и/или наполнители. В частности, добавки влияют на такие параметры, как, например, свойства поверхности, в частности, форма, структура, блеск, поверхностная твёрдость и режим обработки.

Например, порошковый состав содержит 73 – 93 вес.% эпоксидной смолы, 5 – 25 вес.% эластомера и 2 – 3 вес.% порофора к 100 вес.% порошкового состава. В частности, в порошковом составе может содержаться в качестве дополнительной добавки волокнистый материал. В частности, эластомер выбирается из группы, состоящей из бутадиен-акрилнитрилового каучука с концевой карбоксильной группой, эпоксидных смол бифенол А, например, поли(бисфенол А-со-эпихлоргидрин), 4,4’-(2,2-пропандиил)дифенол-2-(хлорметил)оксиран, поли(бисфенол А-со-эпихлоргидрин), глицидил с концевой группой и их комбинации.

В рамках настоящего изобретения под однослойным покрытием понимается покрытие, характеризующееся по всей своей поверхности одинаковыми химическими свойствами. В частности, однослойное покрытие выполняется из одного состава и не содержит слоевого перехода/переходов. Например, по всей поверхности однослойного покрытия состав, в частности, материал, однослойного покрытия, сохраняется однородным. В частности, под однослойным покрытием понимается также покрытие, образованное многослойным нанесением однородного порошкового состава, который в процессе структурирования превращается в один слой.

В рамках данного изобретения под толщиной слоя понимается разность высоты между наружной поверхностью однослойного покрытия и наружной поверхностью электропроводящей детали.

Обычно измерение толщины слоя, в частности, толщины слоя при наличии металлической подложки, может проводиться с помощью разрушающих и/или неразрушающих методов. В частности, при использовании разрушающих материал методов на электропроводящей детали, содержащей покрытие, выполняется шлиф, и толщина слоя определяется путём рассмотрения оптически увеличенного шлифа, например, под микроскопом. При использовании неразрушающих материал методов измерения точность измерения обычно меньше по сравнению с разрушающими материал методами. Лежащими в основе не разрушающих материал методов измерения являются, например, магнитно-индуктивное измерение для стальных подложек и измерение способом вихревых токов при наличии подложек из других материалов.

Согласно предпочтительному варианту выполнения электропроводящей детали, толщина покрытия составляет предпочтительно от 200 до 2000 мкм, более предпочтительно от 250 до 15000 мкм, особо предпочтительно от 300 до 900 мкм.

Согласно другому варианту выполнения электропроводящей детали, покрытие содержит менее 3 вес.% одного или нескольких ингибиторов коррозии в соотнесении с покрытием.

В рамках настоящего изобретения под ингибитором коррозии понимается состав, снижающий скорость, в частности, препятствующий коррозии металлов и металлических соединений. В частности, применяются антикоррозионные пигменты. Например, антикоррозионные пигменты выбираются из группы цинковых соединений, в частности, их гидроксидов, оксидов и карбонатов, например, выбранных из диэтилцинка, замака, цинкацетата, хлорида цинка, оксида цинка, сульфида цинка, стеарата цинка, карбоната цинка, фосфатных соединений, в частности, алюминийортофосфатных соединений, алюминийгидрогентрифосфата, сажи и их комбинаций.

В рамках настоящего изобретения под порофором понимается состав, который при структурировании заряжённого порошкового состава выделяет на этапе д) iv, по меньшей мере, один газ. В частности, выделяющийся газ образует пузырьки предпочтительно во время структурирования. Например, порофор может выбираться из группы N,N-азобизисобутиро-нитрилов, в частности, 2,2’ азобизисобутиронитрила, нитроизопентаметилентертраминов, в частности, ди-нитроизопентаметилентертраамина, толуолсульфонила, гидразина, в частности, 4-метилбензолсульфоногидразида, гидрокарбонатов, диаммоната угольной кислоты, силиконгидроксидов, азодикарбоксамида, тетрагидробората натрия, тригидрата алюминия, фосфатных соединений, в частности, дифосфатов, полифосфатов и их комбинаций.

В частности, в результате выделения, по меньшей мере, одного газа образуется пористая структура слоя, плотность которого меньше, по меньшей мере, на 15%, предпочтительно на 20 – 70%, особо предпочтительно на 25 – 60%, наиболее предпочтительно на 30 – 50%, плотности покрытия, не обладающего пористой структурой.

Согласно другому предпочтительному варианту выполнения электропроводящая деталь изготавливается способом, содержащим следующие этапы:

а) приготовление электропроводящей детали, содержащей поверхность,

б) приготовление порошкового состава, содержащего, по меньшей мере, одно связующее,

в) предварительная обработка поверхности приготовленной на этапе а) электропроводящей детали, при этом предварительная обработка проводится в виде механической и/или химической обработки,

г) просушивание предварительно обработанной на этапе в) поверхности электропроводящей детали, по меньшей мере, до тех пор, пока на поверхности электропроводящей детали не останется жидкости, в частности, воды,

д) нанесение покрытия из приготовленного на этапе б) порошкового состава на просушенную на этапе г) поверхность электропроводящей детали, включающее в себя:

i зарядку приготовленного на этапе б) порошкового состава,

ii заземление способной проводить электричество детали посредством просушенной на этапе г) поверхности и получение электропроводящей детали,

iii нанесение, в частности, напыление, заряженного на этапе i порошкового состава на просушенную на этапе г) поверхность заземленной на этапе ii электропроводящей детали,

iv структурирование, в частности, вжигание, нанесённого на этапе iii порошкового состава при температуре вжигания с получением покрытия, причём образуется покрытая порошком поверхность электропроводящей детали,

при этом на этапе д) проводится нанесение однослойного покрытия, на этапе д) iv получают однослойное покрытие и после, по меньшей мере, одного ударного испытания с применением стального шарика и ударника согласно стандарту DIN ISO 4532 от октября 1995 г. на полученном на этапе д) iv покрытии на участке удара стального шарика пробивание на (стальной) поверхности электропроводной детали отсутствовало, причём упругость ударника была задана равной 90 Н и покрытие электропроводящей детали , испытанной, по меньшей мере, ударным способом с применением стального шарика и ударника, доводилась до равномерной температуры -40°С.

Для термостатирования при -40°С испытуемая, содержащая покрытие электропроводящая деталь выдерживалась, по меньшей мере, в течение 24 ч. при -40°С ± 3°С.

Согласно другому предпочтительному варианту выполнения электропроводящая деталь изготавливается способом, содержащим следующие этапы:

а) приготовление электропроводящей детали, содержащей поверхность,

б) приготовление порошкового состава, содержащего, по меньшей мере, одно связующее,

в) предварительная обработка поверхности приготовленной на этапе а) электропроводящей детали, при этом предварительная обработка проводится в виде механической и/или химической обработки,

г) просушивание предварительно обработанной на этапе в) поверхности электропроводящей детали до тех пор, пока, по меньшей мере, на поверхности электропроводящей детали не останется жидкости, в частности, воды,

д) нанесение покрытия из приготовленного на этапе б) порошкового состава на просушенную на этапе г) поверхность электропроводящей детали, включающее в себя:

v зарядку приготовленного на этапе б) порошкового состава,

vi заземление способной проводить электричество детали посредством просушенной на этапе г) поверхности и получение электропроводящей детали,

vii нанесение, в частности, напыление, заряженного на этапе i порошкового состава на просушенную на этапе г) поверхность заземленной на этапе ii электропроводящей детали,

viii структурирование, в частности, вжигание, нанесённого на этапе iii порошкового состава при температуре вжигания с получением покрытия, причём образуется покрытая порошком поверхность электропроводящей детали,

при этом проводится на этапе д) нанесение однослойного покрытия, полученное на этапе д) iv покрытие выполняется однослойным и после, по меньшей мере, одного ударного испытания с применением стального шарика и ударника согласно стандарту DIN ISO 4532 от октября 1995 г., на полученном на этапе д) iv покрытии, на участке удара стального шарика, (стальная) поверхность электропроводящей детали обнажается, по меньшей мере, частично, при этом частично обнажённая (стальная) поверхность имеет протяжённость менее 2 мм, предпочтительно, менее 1,6 мм, особо предпочтительно менее 1,4 мм, наиболее предпочтительно менее 1,2 мм, причём упругость ударника составляет 90 Н и покрытие электропроводящей детали, испытанной, по меньшей мере, ударным способом с применением стального шарика и ударника, доводилось до равномерной температуры -40°С.

Для термостатирования при -40°С испытуемая, содержащая покрытие электропроводящая деталь выдерживалась, по меньшей мере, в течение 24 ч. при -40°С ± 3°С.

Согласно другому предпочтительному варианту выполнения электропроводящая деталь изготавливается способом, содержащим следующие этапы:

а) приготовление электропроводящей детали, содержащей поверхность,

б) приготовление порошкового состава, содержащего, по меньшей мере, одно связующее,

в) предварительная обработка поверхности приготовленной на этапе а) электропроводящей детали, при этом предварительная обработка проводится в виде механической и/или химической обработки,

г) просушивание предварительно обработанной на этапе в) поверхности электропроводящей детали до тех пор, пока, по меньшей мере, на поверхности электропроводящей детали не останется жидкости, в частности, воды,

д) нанесение покрытия из приготовленного на этапе б) порошкового состава на просушенную на этапе г) поверхность электропроводящей детали, включающее в себя:

i зарядку приготовленного на этапе б) порошкового состава,

ii заземление способной проводить электричество детали посредством просушенной на этапе г) поверхности и получение электропроводящей детали,

iii нанесение, в частности, напыление заряженного на этапе i порошкового состава на просушенную на этапе г) поверхность заземленной на этапе ii электропроводящей детали,

iv структурирование, в частности, вжигание, нанесённого на этапе iii порошкового состава при температуре вжигания с получением покрытия, причём образуется покрытая порошком поверхность электропроводящей детали,

при этом на этапе д) проводится однослойное нанесение порошка, на этапе д) iv получают однослойное покрытие и после испытания на удар (щебнем) стальная поверхность на испытуемом участке сохраняется перекрытой покрытием, причём при испытании на удар (щебнем), по меньшей мере, ускоренное между двумя колёсами средство для струйной обработки наносится, по меньшей мере, на испытуемый участок покрытия в течение 60 секунд, при этом окружная скорость колёс составляет 80 км/ч, количество средства для струйной обработки составляет 200 г, подвергаемая струйной обработке электропроводящая деталь вращается со скоростью 30 мин.-1.

В частности, под средством для струйной обработки подразумевается базальтовая мелочь при зернистости от 2 до 5, применяемая в асфальте и контролируемая согласно RGmin. Расстояние между двумя колёсами для испытуемой электропроводящей детали задаётся равным 350 мм, составляющим от середины воображаемой линии между центрами обоих колёс отвесно до центра испытуемой детали.

Для проверки того, что (стальная) поверхность перекрыта на испытуемом участке покрытием, проводится преимущественно коррозионное испытание в искусственной атмосфере: испытание в тумане из распылённой соли согласно стандарту DIN ISO 9227.

Согласно ещё одному предпочтительному варианту выполнения толщина покрытия составляет предпочтительно от 200 до 2000 мкм, особо предпочтительно от 250 до 1500 мкм, наиболее предпочтительно от 300 до 900 мкм.

Согласно другому предпочтительному варианту выполнения покрытие содержит менее 3 вес.% одного или нескольких ингибиторов коррозии в соотнесении покрытием.

Согласно следующему предпочтительному варианту выполнения изобретения покрытие с пористой структурой имеет плотность, которая меньше плотности покрытия без пористой структуры, по меньшей мере, на 15%, предпочтительно на 20 – 70%, особо предпочтительно на 25 – 60%, наиболее предпочтительно на 30 – 50%.

Согласно следующему, возможному варианту выполнения изобретения пористая структура содержит поры со средним диаметром более 5 мкм, предпочтительно от 10 до 250 мкм, особо предпочтительно от 15 до 200 мкм, наиболее предпочтительно от 20 до 150 мкм, в частности, средний диаметр пор составляет от 60 до 75 мкм.

Согласно предпочтительному варианту выполнения изобретения покрытие не содержит ингибитора коррозии, в частности, цинкового компонента, например, цинкового порошка.

Согласно другому предпочтительному варианту выполнения изобретения покрытие содержит, по меньшей мере, 10 вес.%, предпочтительно 15 – 90 вес.%, особо предпочтительно 20 – 80 вес.%, наиболее предпочтительно от 25 до 75 вес.%, волокнистого компонента в соотнесении с покрытием.

В рамках настоящего изобретения под волокнистым компонентом подразумевается компонент, структурно усиливающий покрытие, в частности, матрицу покрытия посредством волокон. Волокнистый компонент выбирается, например, из группы стекловолокон, арамидных волокон, в частности, из поли(р-фенилентерефталамида, поли(m-фенилентерефталамида, полигалогенолефиновых волокон, в частности, волокон из политетрафторэтилена, полихлортриторэтилена , углеродных волокон и их комбинаций.

Согласно другому возможному варианту выполнения изобретения покрытие содержит в себе, по меньшей мере, один компонент из эпоксидной смолы.

Под предварительной механической обработкой понимается в рамках настоящего изобретения увеличение поверхности, в частности, придание шероховатости поверхности и/или уплотнение поверхности электропроводящей детали. Например, предварительная механическая обработка проводиться струйной обработкой, в частности, струйной обработкой шариками. В рамках настоящего изобретения под предварительной химической обработкой понимается формирование конверсионной поверхности электропроводящей детали. В частности, образовавшаяся конверсионная поверхность покрывает электропроводящую деталь. Например, предварительная химическая обработка проводится в виде фосфатирования.

Согласно другому предпочтительному варианту выполнения, сформированному на этапе д) iv однослойному покрытию придают толщину предпочтительно от 200 до 2000 мкм, особо предпочтительно от 250 до 1500 мкм, наиболее предпочтительно от 300 до 900 мкм.

Согласно другому предпочтительному варианту выполнения на этапе б) приготавливается порошковый состав, содержащий менее 3 вес.% одного или нескольких ингибиторов коррозии в соотнесении с покрытием.

Согласно другому предпочтительному варианту выполнения изобретения при нанесении порошкового покрытия на этапе д) сформированному на этапе д) iv покрытию придаётся пористая структура.

Согласно другому предпочтительному варианту выполнения изобретения сформированному на этапе д) iv покрытию придаётся пористая структура, плотность которой меньше плотности покрытия без пористой структуры, по меньшей мере, на 15%, предпочтительно на 20 – 70%, особо предпочтительно на 25 – 60%, наиболее предпочтительно на 30 – 50%.

Согласно другому возможному варианту выполнения изобретения при порошковом покрытии на этапе д) образованному на этапе д) iv покрытию придаётся пористая структура, образованному на этапе д) iv покрытию с пористой структурой придают плотность, которая меньше плотности покрытия без пористой структуры, по меньшей мере, на 15%, предпочтительно от 20 до 70%, особо предпочтительно от 25 до 60%, наиболее предпочтительно от 30 до 50%.

Согласно другому возможному варианту выполнения изобретения сформированному на этапе д) iv покрытию придаётся пористая структура с порами, средний диаметр которых составляет более 5 мкм, предпочтительно от 10 до 250 мкм, особо предпочтительно от 15 до 200 мкм, наиболее предпочтительно от 20 до 150 мкм.

Согласно другому предпочтительному варианту выполнения изобретения заземление электропроводящей детали проводится на этапе д) ii как следующий этап последовательности, в частности, после приготовления электропроводящей детали на этапе а).

Согласно другому предпочтительному варианту выполнения изобретения перед порошковым покрытием на этапе д) проводится на этапе ж) нагревание, в частности, просушенной на этапе г) электропроводящей детали, по меньшей мере, в диапазоне от 30°С ниже температуры начала гелеобразования до температуры окончания структурирования приготовленной на этапе б) порошкового состава. В примерах температура начала гелеобразования составляет свыше 50°С, предпочтительно от 70 до 140°С.

В рамках настоящего изобретения под температурой начала гелеобразования понимается температура, при которой начинается превращение приготовленного порошкового состава в гель. В частности, гелеобразование является началом структурирования одного или нескольких компонентов приготовленного порошкового состава.

В рамках настоящего изобретения под конечной температурой структурирования понимается максимальная температура, при которой ещё не происходит разложения одного и/или нескольких компонентов порошкового состава. В частности, механические свойства, такие, как, например, сцепление покрытия с поверхностью электропроводящей детали, снижаются при превышении температуры структурирования.

Согласно предпочтительному варианту выполнения изобретения на этапе б) приготавливают порошковый состав, в котором не содержится ингибитора коррозии, в частности, цинкового компонента, например, цинкового порошка.

Согласно другому варианту выполнения изобретения на этапе б) приготавливают порошковый состав, в котором содержится, по меньшей мере, один волокнистый компонент, при этом при порошковом покрытии на этапе д) приготовленное на этапе iv покрытие снабжается волокнистым компонентом в количестве не менее 10 вес.%, предпочтительно от 15 до 90 вес.%, особо предпочтительно от 20 до 80 вес.%, наиболее предпочтительно от 25 до 75 вес.%, в соотнесении с изготовленным покрытием.

Согласно другому предпочтительному варианту выполнения изобретения в приготовленный на этапе б) порошковый состав вводится компонент в виде эпоксидной смолы в качестве, по меньшей мере, связующего.

Краткое описание чертежей

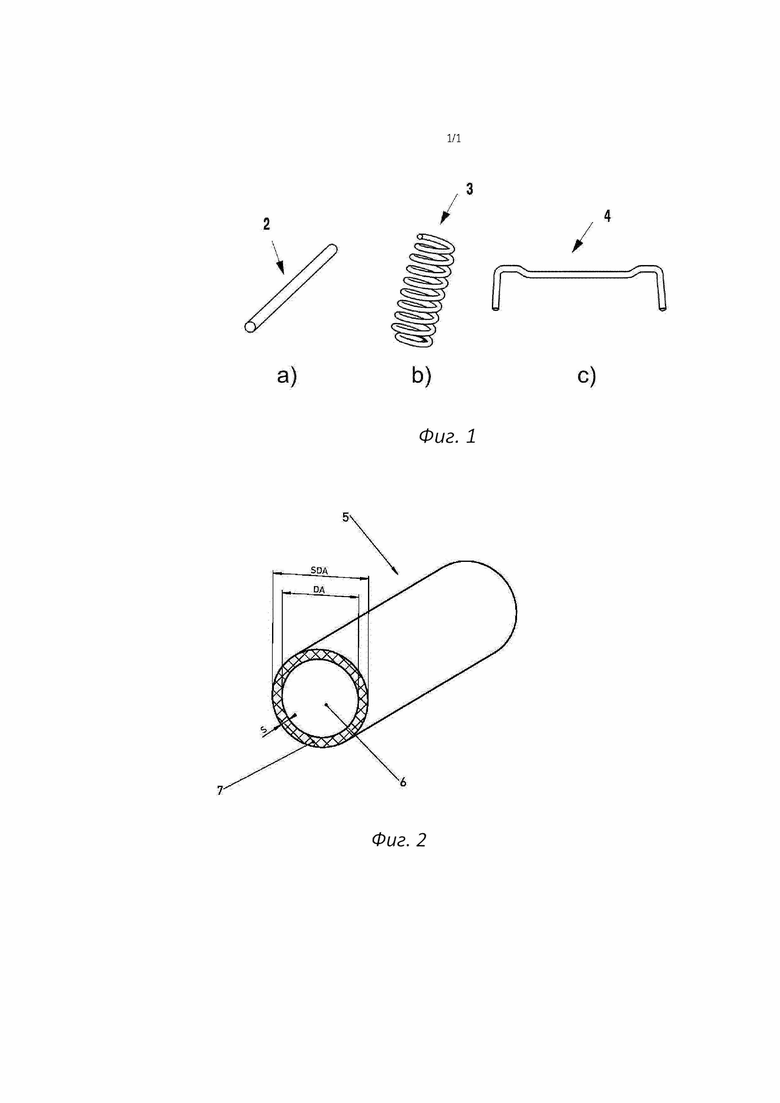

Электропроводящая деталь согласно изобретению поясняется в виде примера как пружина согласно изобретению или торсиона согласно изобретению с помощью примеров и чертежей. При этом изображено схематически:

фиг. 1 – сформированная пружина, торсион и сформированный стабилизатор согласно уровню техники;

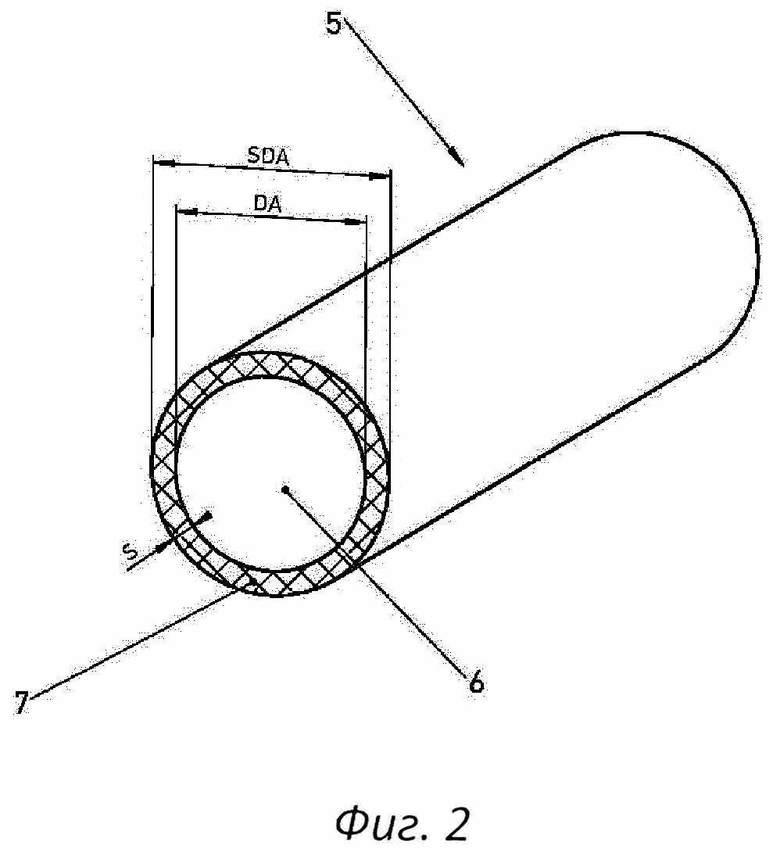

фиг. 2 – косой вид на металлический трубчатый элемент или металлический прутковый элемент пружины или торсиона согласно варианту выполнения изобретения.

На фиг. 1 показаны обозначенные буквами а – с разные пружины согласно уровню техники. Под а) изображена торсионная пружина. Буквой b) обозначена винтовая пружина 3 и буквой с) – стабилизатор 4.

На фиг. 2 показан косой вид на имеющий покрытие 7 металлический трубчатый элемент или металлический прутковый элемент 5 пружины или торсиона согласно варианту выполнения изобретения. Металлический трубчатый элемент или металлический прутковый элемент 5 имеет наружный диаметр DA. Покрытие 7 нанесено на наружную боковую поверхность металлического трубчатого элемента или металлического пруткового элемента 5 и имеет толщину S при наружном диаметре покрытия SDA. Толщина S покрытия составляет половину разницы между наружным диаметром покрытия SDA и наружным диаметром DA.

Пример 1

В примере 1 проводилась бомбардировка щебнем при скорости 80 км/ч и затем коррозионное испытание в соответствии со стандартом DIN ISO 9227.

Испытание щебёнкой проводилось в следующих условиях:

- окружная скорость ведущего колеса: 80 км/ч,

- длительность испытания: 60 с,

- расстояние при испытании: 350 мм,

- средство для струйной обработки: базальтовая мелочь размером от 2 до 5,

- количество средства для струйной обработки: 200 г,

- частота вращения детали при струйной обработке: 30 об/мин.

Затем испытуемые детали выдерживались в течение 72 часов в камере с распылённой солью.

В приведённой ниже таблице 1 представлены результаты для 5 пружин с покрытием согласно изобретению.

Таблица 1. Результаты, полученные для пяти пружин с покрытием согласно изобретению

Пример 2

В примере 2 бомбардировка щебнем поводилась при скорости 80 км/ч с последующим коррозионным испытанием согласно стандарту DIN EN ISO 9227.

Испытание щебнем проходило в следующих условиях:

- окружная скорость ведущего колеса: 80 км/ч,

- длительность испытания: 60 с,

- расстояние при испытании: 350 мм,

- средство для струйной обработки: дроблёный камень № 7, JIS A 5001,

- количество средства для струйной обработки: 200 г,

- частота вращения детали при струйной обработке: 2 об/мин.

Затем испытуемые детали выдерживались в течение 24 часов в камере с распылённой солью.

Тестовые условия в камере с распылённой солью:

- температура в камере: 35 ± 2°С,

- температура увлажнённого воздуха: 47 ± 1°С,

- давление распыления: 70 – 170 кПа,

- количество: 1 – 2,0 мл/ч на 80 см2,

- рН: 6,5 – 7,2 (33 - 35°С).

В приводимой ниже таблице 2 показаны результаты для 4 пружин (пружины 1 – 4), имевших покрытие согласно изобретению. Дополнительно представлены результаты по 4 пружинам (пружины 5 – 8), имевших известное из уровня техники обычное однослойное покрытие. Совершенно отчётливо видны положительные результаты в отношении степени ржавления при использовании покрытия согласно изобретению по сравнению с обычным в уровне техники покрытием. Степень ржавления Ri = 0 означает отсутствие ржавчины, т.е. пружина не подверглась коррозии. Степень ржавления Ri = 2,5 и 3 означает, что ржавчина присутствовала на испытуемых пружинах и, следовательно, коррозия пружин произошла.

Таблица 2. Сравнение пружин с покрытием согласно изобретению с пружинами, имевшими известное из уровня техники покрытие

Пример 3

В примере 3 проводилось испытание на быстрое охлаждение согласно стандарту TL 261 при следующих условиях.

Для проведения испытания пружины выдерживались в течение 24 ч (-40°С ± 3°С). По истечении этого срока при холоде проводилось ударное испытание в соответствии со стандартом DIN ISO 4532 (на жёсткой основе с приложением усилия испытания 90 Н).

В таблице 3 приведены результаты для двух пружин, имевших покрытие согласно изобретению. Каждую пружину испытывали четырежды. Пробой Ø означал максимальную замеренную длину частично обнажившейся при ударе стальной поверхности. Из таблицы явствует, что ни у одной из двух испытанных пружин при четырехкратной бомбардировке не произошел пробой под действием стального шарика до стальной поверхности пружины. В качестве толщины покрытия слева или справа указана толщина покрытия, замеренная слева или справа от места удара стальным шариком.

указана толщина покрытия, замеренная слева или справа от места удара стальным шариком.

Таблица 3. Результаты испытания на быстрое охлаждение при четырёхкратной бомбардировке двух пружин с покрытием согласно изобретении

Промышленная применимость

Пружины или торсионы, в частности, винтовые пружины, торсионные пружины и/или стабилизаторы описанного выше типа, находят применение в автомобилестроении, в частности, в производстве ходовых частей автомобилей.

Перечень позиций:

2 - торсион

3 - винтовая пружина

4 - стабилизатор

5 - элемент пружины или торсиона

6 - металлический пруток или металлическая труба

7 - покрытие

DA - наружный диаметр металлического прутка или металлической трубы

SDA - наружный диаметр покрытия

S - толщина покрытия.

Изобретение относится к области машиностроения. Электропроводящая деталь выполнена в виде пружины или торсиона для автомобилей. Электропроводящая деталь содержит поверхность с покрытием (7). Покрытие выполнено из расплавленного и отверждённого продукта покрытия из порошкового состава. Покрытие выполнено однослойным, имеет пористую структуру и толщину более 150 мкм. Пористая структура содержит поры со средним диаметром свыше 5 мкм. Способ включает этапы нанесения покрытия на поверхность электропроводящей детали. Применение покрытия раскрывается в качестве коррозионностойкого и прочного на истирание защитного покрытия для поверхностей электропроводящих деталей. Достигается повышение прочности, коррозионной стойкости и способности к поглощению энергии. 4 н. и 9 з.п. ф-лы, 3 пр., 3 табл., 2 ил.

1. Электропроводящая деталь (2, 3), выполненная в виде пружины или торсиона, в частности, для автомобилей, содержащая поверхность с покрытием (7), при этом покрытие (7) выполнено из расплавленного и отверждённого продукта покрытия из порошкового состава с толщиной слоя (S), отличающаяся тем, что покрытие (7) является однослойным, имеет пористую структуру и толщину (S) более 150 мкм,

при этом пористая структура содержит поры со средним диаметром свыше 5 мкм, предпочтительно от 10 до 250 мкм, особо предпочтительно от 15 до 200 мкм, наиболее предпочтительно от 20 до 150 мкм.

2. Электропроводящая деталь (2, 3) по п. 1, отличающаяся тем, что покрытие (7) содержит менее 3 вес.% одного или нескольких ингибиторов коррозии в соотнесении с покрытием (7).

3. Электропроводящая деталь (2, 3) по п. 1 или 2, отличающаяся тем, что покрытие (7) с пористой структурой имеет плотность, которая меньше плотности покрытия (7) без пористой структуры, по меньшей мере, на 15%, предпочтительно на 20 – 70%, особо предпочтительно на 25 – 60%, наиболее предпочтительно на 30 – 50%.

4. Электропроводящая деталь (2, 3) по любому из пп. 1 – 3, отличающаяся тем, что в покрытии (7) содержится волокнистый компонент в количестве, по меньшей мере, 10 вес.%, предпочтительно от 15 до 90 вес.%, особо предпочтительно от 20 до 80 вес.%, наиболее предпочтительно от 25 до 75 вес.%, в соотнесении с покрытием (7).

5. Покрытие (7) на поверхности электропроводящей детали (2, 3), выполненной в виде пружины или торсиона, в частности, по любому из пп. 1 – 4, при этом покрытие (7) представляет собой расплавленный и отверждённый продукт покрытия из порошкового состава с толщиной слоя (S), отличающееся тем, что оно является однослойным, имеет пористую структуру и толщину слоя (S) более 150 мкм,

при этом пористая структура содержит поры со средним диаметром свыше 5 мкм, предпочтительно от 10 до 250 мкм, особо предпочтительно от 15 до 200 мкм, наиболее предпочтительно от 20 до 150 мкм.

6. Покрытие (7) по п. 5, отличающееся тем, что в нём содержится менее 3 вес.% одного или нескольких ингибиторов коррозии в соотнесении с покрытием (7).

7. Способ нанесения покрытия на поверхность электропроводящей детали (2, 3), выполненной в виде пружины или торсиона, в частности, по любому из пп. 1 – 4, в частности, для автомобилей, включающий в себя следующие этапы:

а) обеспечение наличия электропроводящей детали (2, 3), выполненной в виде пружины или торсиона, содержащей поверхность,

б) обеспечение наличия порошкового состава, содержащего по меньшей мере один связующий компонент,

в) предварительную обработку поверхности полученной на этапе а) электропроводящей детали (2, 3), выполненной в виде пружины или торсиона, причём предварительная обработка является механической и/или химической обработкой,

г) высушивание предварительно обработанной на этапе в) поверхности электропроводящей детали (2, 3), выполненной в виде пружины или торсиона, по меньшей мере, до тех пор, пока на поверхности электропроводящей детали (2, 3), выполненной в виде пружины или торсиона, не останется жидкости, в частности, воды,

д) нанесение порошкового покрытия на просушенную на этапе г) поверхность электропроводящей детали (2, 3), выполненной в виде пружины или торсиона, с применением приготовленного на этапе б) порошкового состава, включающее:

i) зарядку приготовленного на этапе б) порошкового состава,

ii) заземление электропроводящей детали (2, 3), выполненной в виде пружины или торсиона, с просушенной на этапе г) поверхностью,

iii) нанесение, в частности, напыление, заряженного на этапе i) порошкового состава на просушенную на этапе г) поверхность заземлённой на этапе ii) электропроводящей детали (2, 3), выполненной в виде пружины или торсиона,

iv) структурирование, в частности, вжигание, нанесённого на этапе iii) порошкового состава при температуре структурирования с получением покрытия (7), при этом образуется покрытая порошком поверхность электропроводящей детали (2, 3), выполненной в виде пружины или торсиона,

отличающийся тем, что на этапе б) приготавливают порошковый состав, содержащий, по меньшей мере, один порообразующий агент, причем на этапе д) проводят однослойное нанесение порошка и полученное на этапе д) iv) покрытие (7) формируют в виде одного слоя толщиной (S) более 150 мкм,

при этом полученное на этапе д) iv) покрытие (7) с пористой структурой имеет поры со средним диаметром более 5 мкм, предпочтительно от 10 до 250 мкм, особо предпочтительно от 15 до 200 мкм, наиболее предпочтительно от 20 до 150 мкм.

8. Способ по п. 7, отличающийся тем, что на этапе б) приготавливают порошковый состав, содержащий менее 3 вес.% одного или нескольких ингибиторов коррозии в соотнесении с порошковым составом.

9. Способ по п. 7 или 8, отличающийся тем, что при нанесении порошка на этапе д) полученному на этапе д) iv покрытию (7) придаётся пористая структура и что полученное на этапе д) iv покрытие (7) с пористой структурой имеет плотность, которая меньше плотности покрытия (7) без пористой структуры, по меньшей мере, на 15%, предпочтительно на 20 – 70%, особо предпочтительно на 25 – 60%, наиболее предпочтительно на 30 – 50%.

10. Способ по любому из пп. 7 – 9, отличающийся тем, что заземление электропроводящей детали (2, 3), выполненной в виде пружины или торсиона, проводится на этапе д) ii), являющемся дальнейшим этапом в последовательности, в частности, после приготовления электропроводящей детали (2, 3), выполненной в виде пружины или торсиона, с поверхностью на этапе а).

11. Способ по любому из пп. 7 – 10, отличающийся тем, что перед порошковым покрытием на этапе д) на последующем этапе ж) проводится подогрев, в частности, просушенной на этапе г) поверхности электропроводящей детали (2, 3), выполненной в виде пружины или торсиона, по меньшей мере, до температуры, лежащей в диапазоне от 30°С ниже начала гелеобразования до конечной температуры структурирования полученного на этапе б) порошкового состава.

12. Способ по любому из пп. 7 – 11, отличающийся тем, что на этапе б) приготавливается порошковый состав с содержанием, по меньшей мере, одного волокнистого компонента, причём при нанесении порошка на этапе д) в полученное на этапе д) iv) покрытие (7) вводится волокнистый компонент в количестве, по меньшей мере, 1 вес.%, предпочтительно от 15 до 90 вес.%, особо предпочтительно от 20 до 80 вес.%, наиболее предпочтительно от 25 до 75 вес.%, в соотнесении с полученным покрытием (7).

13. Применение покрытия (7) по п. 5 или 6 в качестве коррозионностойкого и прочного на истирание защитного покрытия для поверхностей электропроводящих деталей (2, 3), выполненных в виде пружины или торсиона, для автомобилестроения, электротехнической и электронной отраслей промышленности, машиностроительной отрасли, авиационно-космической отрасли, а также для поверхностей электропроводящих деталей (2, 3) спортинвентаря,

при этом покрытие (7) является однослойным, имеет пористую структуру и толщину слоя (S) более 150 мкм, причем пористая структура содержит поры со средним диаметром свыше 5 мкм, предпочтительно от 10 до 250 мкм, особо предпочтительно от 15 до 200 мкм, наиболее предпочтительно от 20 до 150 мкм.

| WO 2015063024 A1, 07.05.2015 | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Соединения фторхинолонового ряда на основе производных пиридоксина, обладающие антибактериальными свойствами | 2019 |

|

RU2713932C1 |

| WO 2007138396 A1, 06.12.2007 | |||

| US 2002090823 A1, 11.07.2002 | |||

| Спиральная пружина с нелинейной характеристикой | 1981 |

|

SU968526A1 |

Авторы

Даты

2020-08-17—Публикация

2016-10-14—Подача