Изобретение касается прижимной подушки для применения в гидравлическом одно- или многоэтажном прессе горячего прессования, включающей в себя опорную ткань, предпочтительно из металлических нитей, и эластомерное покрытие, состоящее из сшитого каучука.

Помимо этого, изобретение касается способа по п.7 формулы для изготовления такой прижимной подушки.

В гидравлических прессах горячего прессования по уровню техники плиты на основе древесных материалов покрываются разными полимерными материалами, причем после этого плиты на основе древесных материалов находят применение для изготовления мебели или в качестве плит для пола. Но могут изготавливаться и другие плитовые материалы, такие как, например, HPL-компакт-панели (High Pressure Laminate, англ. ламинаты высокого давления). При изготовлении плит для пола чаще всего так называемые HDF-плиты (High Density Fibreboard, англ. древесноволокнистая плита высокой плотности) покрываются импрегнированными синтетической смолой декоративными бумагами, которые снабжены печатью или являются однотонными. Синтетические смолы состоят, как правило, из дуропластовых смол, которые в прессах горячего прессования конденсируются под действием давления и температуры и образуют необратимые твердые поверхности.

Применяемые бумаги из облагороженной целлюлозы импрегнируются предварительно сконденсированными пропиточными смолами, которые по большей части состоят из меламина-/формальдегида или их смешанных смол меламин-/мочевина и формальдегид, в импрегнирующих установках с последующей зоной сушки и предварительно конденсируются до определенной длины молекулярной цепи. Возникающие таким образом бумаги, называемые также пленками из синтетических смол, могут затем находить дальнейшее применение в прессовых установках.

Иногда поверх декоративных пленок дополнительно применяются тонкие, импрегнированные смолой оверлей-бумаги. Оверлей-бумаги имеют удельные веса на единицу поверхности от 20 г/м2 до 60 г/м2 и дополнительно либо в смоле, либо в бумаге снабжены прочными на истирание корундовыми частицами (Al2O3). Эти дополнительные материалы позднее после нанесения покрытия должны повышать твердость поверхности плит для пола и защищать их от истирания. Твердость корундовых частичек составляет прибл. 1800 HV (твердость по Виккерсу).

В качестве материалов основы применяются относительно твердые плиты на основе древесных материалов на базе HDF, абсолютные плотности которых составляют 900 кг/м3-1100 кг/м3. Для нанесения покрытия на такие плиты нужны высокие удельные давления прессования, которые могут составлять прибл. 40 кг/м2-60 кг/м2. Особенно необходимы такие давления прессования, когда поверхности еще дополнительно снабжаются тисненой структурой. Для изготовления плит для пола, напр., необработанные HDF-плиты вместе с соответствующими оверлей-бумагами и снабженными печатью декоративными бумагами вдвигаются в прессовую установку посредством загрузочного устройства. Так как периоды прессования относительно коротки, и готовые плиты извлекаются горячими, применяемые прессы горячего прессования называют «короткотактными прессами», при этом речь идет об одноэтажных установках.

Необходимые поддоны и прижимные подушки в установках жестко фиксированы и постоянно нагреты. Находящиеся между каждой нагревательной плитой и поддоном прижимные подушки служат для выравнивания давления, которое необходимо, так как установки имеют допуски толщины. Обычно эти допуски составляют от 0,25 мм до 0,50 мм, которые, впрочем, неодинаково распределены по поверхности поперечного сечения пресса. Поэтому часто нужны специальные подушки, которые должны компенсировать эти неодинаково распределенные допуски. Если такая компенсация давления не удается, и во время процесса прессования возникают более сильные различия давления по поверхности, то у поверхностей из меламиновой смолы это приводит к непрозрачным местам. Это объясняется механизмом конденсации дуропластичных смол. Во время конденсации в прессовой установке под действием давления и температуры возникает вода и формальдегид, который высвобождается в виде пара. Так как во время процесса прессования система закрыта состоящими большей частью из стали поддонами, возникающая вода и формальдегидный пар диффундируют в бумажные полотна и HDF-плиту.

Если эта диффузия в течение жидкой фазы смолы не происходит, при прогрессирующем повышении вязкости смолы остаются включения пузырей пара. Эти включения пузырей пара вследствие различного коэффициента преломления воздух/смола=1,0:1,55 отличаются непрозрачными поверхностями, которые оцениваются как дефектные места. В особенности у темных декоративных поверхностей эти дефектные места видны в виде так называемых «white spots» (англ. белые точки). Это приводит к тому, что такой плитовой материал отбраковывается как дефектный.

Как уже упоминалось ранее, допуски толщины обычных прессовых установок составляют до 0,5 мм. Чтобы, тем не менее, во всех местах пресса (если смотреть по поверхности поперечного сечения) гарантировать требуемое минимальное давление прессования, возможны две альтернативы: либо давление прессования по всей поверхности установки повышается таким образом, что в каждом месте поверхности плиты действует необходимое давление прессования для образования замкнутой и прозрачной поверхности, т.е. предотвращения образования пузырей. Но было установлено, что локально слишком высокие давления прессования, в частности, когда не применяются компенсирующие прижимные подушки, ведет также к сильному повышению жидкотекучести (уменьшению вязкости) пропиточных смол в затронутых местах. Слишком большой поток смолы ведет локально к поверхностям с недостаточным количеством смолы, так как смола в этом случае слишком сильно проникает в целлюлозные волокна декоративных бумаг и затем образует в затронутых местах неудовлетворительный поднимающийся слой смолы над декоративной бумагой. Отсутствующая смола в результате также больше не воспроизводит чисто степень блеска поддонов, и появляются так называемые блестящие поверхности в пятнах.

Альтернативно общему повышению давления прессования можно также применять прижимные подушки, которые даже при больших допусках толщины в прессе горячего прессования создают достаточное распределение и компенсацию давления, так что места со слишком низким давлением прессования не существуют. Адаптация к индивидуальным характеристикам каждого пресса в этом случае иногда неизбежна, хотя и очень трудоемка. Потому что обычно подушки по уровню техники по всей своей поверхности имеют постоянную толщину и чаще всего выполнены с нитями из самых различных материалов. Но разные известные варианты осуществления чаще всего не выполняют требования, которые предъявляются сегодняшними современными способами нанесения покрытия.

В DE 23 19 593 раскрыта металлическая ткань, выполняющая функцию опорной ткани, которая затем снабжается покрытием несшитой силиконовой смолой, после чего производится отверждение, соответственно, сшивание в отдельном шаге. Обе стороны ранее известной прижимной подушки должны снабжаться покрытием отдельно друг от друга, и после этого покрытие должно отверждаться.

DE 90 17 587 U1 описывает прижимную подушку, которая состоит из гибкой ткани подушки, содержащей ароматическую полиамидную пряжу, а также дополнительные другие пряденые материалы. Эта известная прижимная подушка содержит также металлические нити с долей до 70% относительно общего веса прижимной подушки, благодаря чему устанавливается требуемое значение теплопроводности прижимной подушки.

В EP 0 173 763 A2 описывается прижимная подушка для прессов высокого и низкого давления, которая состоит из разных материалов, напр., пряжи из ароматического полиамида, содержащего металлические нити, металлических нитей, жаропрочного филамента из резины или смеси резин, жаропрочного филамента из силикона или силиконовых смесей, содержащего и не содержащего металлические нити.

К другому уровню техники относится прижимная подушка, которая описывается в EP 0 735 949 B1. У этой прижимной подушки нити основы и/или нити утка содержат силиконовый эластомер. В ткани могут содержаться, например, цельные нити из силикона, или же нити, которые имеют сердцевину из металлической проволоки и покрыты оболочкой из силикона.

Другая прижимная подушка известна из EP 1 136 248 A1. Эта прижимная подушка содержит ткань, которая имеет существенную долю фторэластомера и/или силиконового фторэластомера. Также ткань может иметь существенную долю блендового эластомера, который изготавливается путем сшивания смеси из силиконового каучука и фторкаучука. Описанные виды эластомеров выполнены при этом из нитевого материала и переработаны в соответствующую ткань, которая, помимо того, имеет в качестве нитей основы или утка скрученные металлические нити.

Кроме того, из EP 1 300 235 A1 известна прижимная подушка, которая имеет текстильную основу, содержащую нити, из которых по меньшей мере часть образует теплопроводящие нити, осуществляющие теплопередачу от наружной стороны к противоположной наружной стороне прижимной подушки либо непосредственно, либо путем контакта с другими теплопроводящими нитями. Основа имеет слой подушки из обладающего упругостью резины материала в области перекрещивающихся нитей. Особенность этой прижимной подушки заключается в том, что толщина слоя подушки меньше, чем толщина основы, и слой подушки заделан в основу таким образом, что теплопроводящие нити на обеих наружных сторонах прижимной подушки выступают за слой подушки. При этом слой подушки должен вводиться в текстильную ткань посредством ракельного процесса.

У всех ранее известных прижимных подушек изготовление ткани осуществляется на соответствующих ткацких машинах. Ранее известные прижимные подушки имеют по всей своей поверхности единую, т.е. постоянную толщину и поэтому только условно способны компенсировать допуски толщины, имеющиеся в прессовых установках. Чтобы обеспечивать необходимое удельное давление прессования при эксплуатации также в местах, находящихся на большем расстоянии между поддонами, давление прессования повышается по всей поверхности прессовой установки. Это, как уже пояснялось, ведет к частично экстремально высоким давлениям прессования и локально неприемлемому вытеснению смолы, которое, в свою очередь, выражается в дефектах поверхности.

В основе изобретения лежит задача, предложить прижимную подушку и способ ее изготовления, который компенсирует допуски толщины и сопутствующие при эксплуатации пресса разности давления и температуры в прессовой установке так, чтобы давление прессования и температура по всей поверхности прижимной подушки и прессуемого материала были по возможности одинаковыми, так чтобы даже при сложных тисненых структурах могли создаваться безукоризненные поверхности.

Исходя из прижимной подушки вышеописанного вида, эта задача решается таким образом, что на опорную ткань посредством печатающего устройства способом трехмерной печати наносится эластомерное покрытие, при этом нанесение осуществляется в соответствии с ранее найденными оцифрованными данными трехмерной топографии желаемого эластомерного покрытия.

Таким образом, в соответствии с изобретением учитываются различные допуски толщины прессовой установки, поддонов и, если желательно, также плит на основе древесных материалов. После составления виртуального чертежа в компьютерную программу для управления печатающим устройством вводятся данные, специфические для прессовой установки, соответственно, для прессуемого материала. Отсюда рассчитываются пространственные координаты, которые необходимы для нужного во время процесса печати позиционирования осей X, Y и Z печатающего устройства. Затем, после составления инструкции печати, осуществляется предпочтительно послойное нанесение соответствующего каучука. Возникающие при позднейшей эксплуатации пресса локальные разности температуры в прессовой установке учитываются при изготовлении основной ткани.

Для позднейшего нанесения эластомерного покрытия сначала изготавливается опорная ткань, которая предпочтительно состоит из металлических нитей, так как они имеют хорошие свойства теплопроводности. Надлежащими металлическими нитями являются, напр., медь, латунь, бронза, алюминий или сталь. Но, в зависимости от требования, могут применяться другие материалы. Металлическая ткань, в зависимости от потребности желаемой теплопроводности, может также состоять из различных металлических нитей, чтобы, например, учитывать дифференцированное распределение тепла в прессовой установке. Определенный вид переплетения опорной ткани не предписывается обязательным образом, а выбор ориентируется на технические характеристики данного устройства для нанесения покрытия, т.е. прессовой установки. Предпочтительным оказался вид переплетения «полотняное переплетение» («гарнитуровое переплетение»). Для процесса ткачества металлической ткани рекомендуется применять в качестве нитей утка и/или основы скрученные металлические нити. Если необходима равномерная теплопроводность опорной ткани, то следует также выбирать нити основы и утка одинакового вида металла. При неодинаковом распределении тепла в прессовой установке оно может учитываться уже при изготовлении ткани, соответственно образцу распределения тепла прессовой установки. Тогда для соответствующих нитей основы и/или утка нужны металлические нити, имеющие различные коэффициенты теплопроводности. Для этого зоны распределения тепла нагревательных плит данной прессовой установки заранее промеряются с помощью термоэлементов или с помощью тепловой камеры. После этого эскизируется образец распределения, и соответствующие зоны переносятся на размер подушки. Затем по этому образцу могут назначаться нити основы и утка, и эти зоны воспроизводиться в металлической ткани.

Нанесение каучука на опорную ткань происходит посредством трехмерного печатающего устройства и осуществляется предпочтительно послойно по инструкциям печати, которые были составлены ранее и имплементированы в программное обеспечение управления печатающего устройств. Различные допуски толщины, которые имеются в прессовых установках, тоже точно назначаются и учитываются заранее. Для этого используют известные методы, при которых, напр., измеряется деформация свинцовой или оловянной проволоки вследствие процесса прессования, в частности изменение ее толщины. Также могут быть полезны бумаги для печати, которые, напр., применяются в игольчатом принтере, чтобы с помощью различного окрашивания бумаги для печати делать различимыми зоны различных давлений.

Когда найдены все данные, то посредством программы CAD составляется чертеж конструкции прижимной подушки и рассчитываются пространственные координаты X, Y, Z, которые нужны для составления программы печати. Управление печатающим устройством посредством оцифрованных данных может осуществляться точно, так что, в свою очередь, может предприниматься почти идентичное воспроизведение слоя подушки.

Особенность предлагаемой изобретением прижимной подушки и способа ее изготовления заключается в том, что могут наноситься частично различные слои подушки в виде эластомерного покрытия, которые очень точно учитывают геометрические характеристики данной прессовой установки, чтобы при позднейшей эксплуатации пресса избегать более высоких различий давления по поверхности пресса. В отличие от этого, согласно уровню техники прижимная подушка изготавливается только в процессе ткачества, при этом эластомерный материал содержится в виде слоя оболочки одинаковой толщины уже в сплетаемых нитях, или при этом каучуковые слои равномерной толщины наносятся на ткань основы, соответственно, опорную ткань, имеющую сплошь одинаковую толщину (наносятся ракельным способом), и затем отверждаются. При том и другом способе изготовления частично различные толщины подушки не предусмотрены, так как процесс изготовления практически и не допускает этого.

Для изготовления предлагаемой изобретением прижимной подушки изготовленная в первом шаге, предпочтительно металлическая опорная ткань плоско натягивается на стол для печати печатающего устройства и фиксируется. Печатающая головка при изготовлении слоев подушки ведется по продольной кромке рабочего стола, причем речь идет при этом предпочтительно об оси Y. Перпендикулярно оси Y, т.е. в направлении оси X, печатающая головка движется туда и обратно. После нее включен источник ультрафиолетового света и ведется за печатающей головкой аналогичным образом. Когда хотят повысить производительность и пропускную способность печатающего устройства, то могут также применяться параллельно во времени несколько печатающих готовок и источников ультрафиолетового света в одном и том же принтере.

Для предпочтительно послойного нанесения слоя подушки предпочтительно применяется специальная каучуковая смесь, которая предпочтительно содержит платиновый катализатор. При этом сшивание молекул каучука осуществляется посредством ультрафиолетового света. Форсунка печатающего устройств относительно быстро выпускает одну каплю каучука за другой на опорную ткань точно там, где это задает программа CAD. Так из виртуального чертежа слой за слоем возникает трехмерный слой подушки. Размещенный на печатающем устройстве источник ультрафиолетового света перемещается по выжатым каплям, которые слились в узкие полосы, и сшивает, соответственно, вулканизирует (силиконовый) каучук с получением (силиконового) эластомера. После этого печатающее устройство снова наносит следующий слой, соответственно, пласт (силиконового) каучука, который соединяется с уже вулканизированным слоем. Таким образом возникает гомогенное «тело», соответственно, гомогенный слой подушки. Количество отдельных нанесенных друг на друга слоев ориентируется на заданную толщину эластомерного покрытия, причем эта толщина распространяется, например, в направлении оси Z выбранной системы координат.

Ниже изобретение поясняется подробнее на одном из примеров осуществления прижимной подушки, который изображен на чертежах.

Показано:

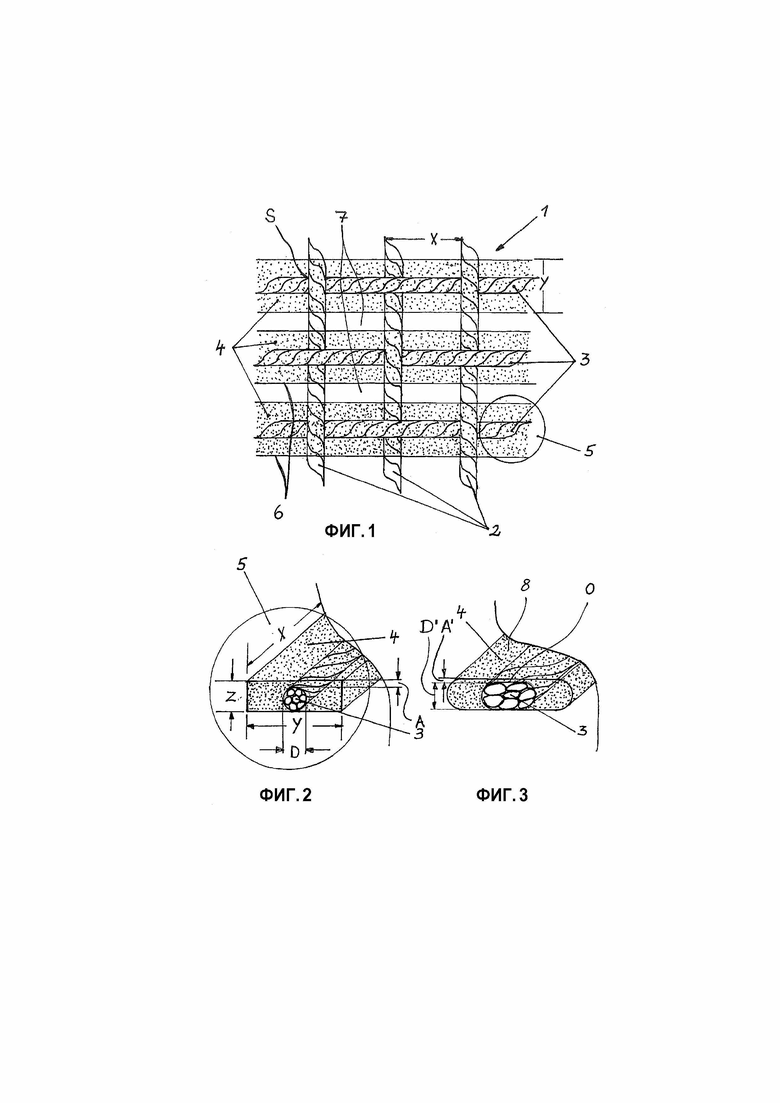

фиг.1: вид в плане прижимной подушки с перекрещивающимися нитями основы и нитями утка;

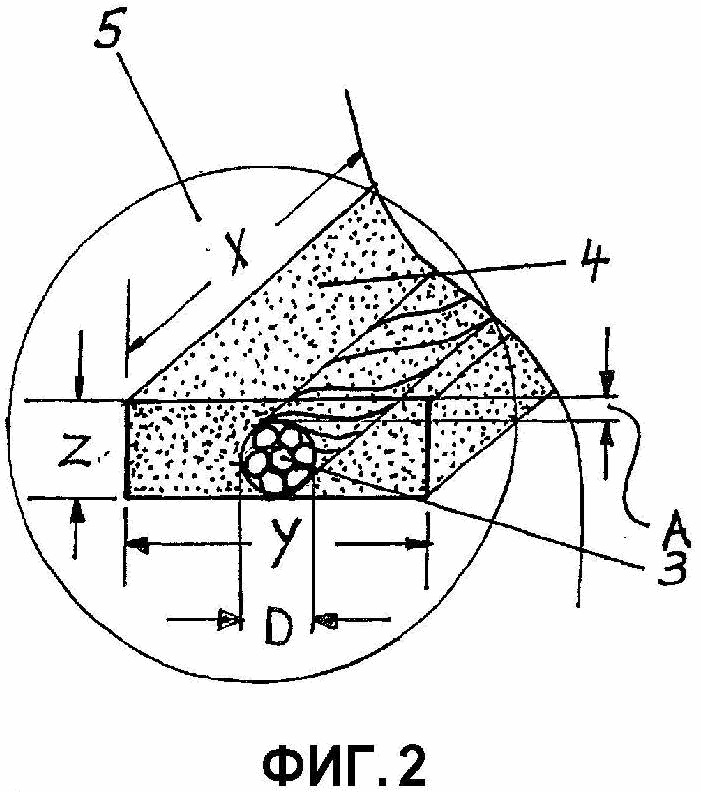

фиг.2: увеличенный фрагмент нити утка с прилипшим к ней силиконовым эластомером и

фиг.3: фрагмент как на фиг.2. но в сжатом состоянии нити утка под давлением прессования.

Прижимная подушка 1 имеет опорную ткань S, которая образована перекрещивающимися нитями 2 основы и нитями 3 утка, состоящими соответственно из скрученных металлических отдельных нитей. При этом координата X проходит в направлении нитей 3 утка, координата Y в направлении нитей 2 основы, а координата Z перпендикулярно как координате X, так и координате Y. Таким образом, координата Z распространяется в направлении толщины прижимной подушки 1.

В настоящем случае силиконовое эластомерное покрытие 4 в виде полос 6 распространяется параллельно нитям 3 утка. Полосы 6 силиконового эластомерного покрытия 4 имеют ширину B, которая заметно больше, чем диаметр D нитей 3 утка (здесь: приблизительно в 3-4 раза), при этом отдельные полосы 6 силиконового эластомерного покрытия 4 не соприкасаются, поэтому в направлении нитей 3 утка между каждыми соседними нитями 3 утка остаются такие же полосообразные свободные пространства 7, прерываемые соответствующими нитями 2 основы. Ширина свободных пространств 7 соответствует примерно диаметру D нитей 3 утка.

На фиг.2 в увеличенном изображении показан фрагмент 5 фиг.2 в увеличенном изображении в перспективе. На воображаемом сечении нити 3 утка параллельно координате Z можно различить, что полосообразное силиконовое эластомерное покрытие 4 имеет высоту Z нанесения, ширину Y нанесения и длину X нанесения, при этом длины нанесения, распространяющиеся между каждыми соседними нитями 2 основы, в направлении координаты X соответственно продолжают друг друга для получения длины силиконового эластомерного покрытия 4, распространяющейся в прижимной подушке 1 по всей длине нитей 3 утка.

Из фиг.3 видно, что во время процесса прессования, т.е. под воздействием давления прессования, как силиконовое эластомерное покрытие 4, так и металлическая нить 3 утка сжимается. При этом силиконовое эластомерное покрытие изменяет форму своего поперечного сечения с прямоугольной, имеющей относительно острые ребра, до овальной, т.е. имеющую параллельные друг другу верхнюю и нижнюю сторону и закругленные боковые линии, т.е. выпуклые боковые поверхности. У нитей 3 утка происходит деформация с круглого поперечного сечения в ненагруженном состоянии на также овальное поперечное сечение под воздействием давления, при этом измеренная в направлении координаты Z толщина D' соответственно уменьшается по сравнению с первоначальным диаметром D.

Как явствует из фиг.3, под давлением прессования все нижние, соответственно, при вращении прижимной подушки 1, все верхние металлические нити («нижние» и «верхние» соответственно относительно точек перекрещивания нитей 2 основы и нитей 3 утка) находятся в тесном контакте с нагревательной плитой и/или поддоном (то и другое на чертеже фиг.3 не показано), и причем равномерно. Благодаря этому становится возможным равномерный поток тепла под давлением прессования от нагревательной плиты к прессуемому материалу, который очень положительно сказывается на качестве снабженных покрытием поверхностей.

По уровню техники все прижимные подушки только частично передают тепло, так как они находятся лишь в точечном контакте с нагревательной плитой. У тканых прижимных подушек, имеющих силиконовые нити, в контакте с нагревательными плитами находятся только свободные, верхние металлические нити. У подушек, плоскостно покрытых силиконовым эластомером, тоже только металлические нити, выступающие за слой силиконового эластомера, могут создавать теплопроводящий контакт. В отличие от этого, предлагаемая изобретением прижимная подушка 1 имеет слой подушки, т.е. силиконовое эластомерное покрытие 4, только на одной стороне, а именно, снабженной покрытием стороне. В отличие от этого, не снабженная покрытием сторона отличается металлической поверхностью большего размера, чем контактная поверхность, поэтому в прессовой установке происходит очень быстрый поток тепла.

Когда прижимная подушка 1 сжимается под давлением, то силиконовое эластомерное покрытие 4, как показано на фиг.3, спрессовывается таким образом, что металлические нити 2 основы и нити 3 утка на стороне нанесения покрытия тоже создают очень тесный контакт с нагревательной плитой или поддоном (в зависимости от ориентации при закладывании в прессовую установку). Это заметно при сравнении расстояний A и A' между верхней стороной O заделанной в силиконовое эластомерное покрытие 4 нити 3 утка в ненагруженном состоянии в соответствии с фиг.2 в отличие от сжатого состояния в соответствии с фиг.3 и поверхностью прижимной подушки 1. Вследствие смещения силиконового эластомерного покрытия 4 в направлении Y в сжатом состоянии в соответствии с фиг.3 (сжатая) нить 3 утка лежит намного ближе к поверхности 8 силиконового эластомерного покрытия 4 (и вместе с тем также к поверхности прижимной подушки 1), чем в ненагруженном состоянии, благодаря чему улучшается теплопроводность через подушку. На нижней стороне силиконового эластомерного покрытия 4 нить 3 утка как в ненагруженном (фиг.2), так и в нагруженном состоянии (фиг.3) прижимной подушки 1 находится непосредственно на поверхности силиконового полимерного покрытия 4, благодаря чему здесь также становится возможной очень хорошая теплопередача. В сжатом состоянии прижимной подушки в соответствии с фиг.3 теплопроводящий контакт дополнительно улучшается вследствие изображенного расширения нити 3 утка с получением овальной формы. Следует учитывать, что нанесение несшитого силиконового каучука во время изготовления прижимной подушки 1 осуществляется с верхней стороны прижимной подушки 1, видимой на фиг.1, а также фиг.2 и 3. Несмотря на волнистое прохождение сотканных друг с другом нитей 2 основы и нитей 3 утка прижимной подушки 1, полосообразное силиконовое эластомерное покрытие 4 образует всегда ровную поверхность, при этом заделанные нити 3 утка, если смотреть по их длине, всегда находятся на различном верхнем расстоянии от этой обращенной вверх поверхности 8 полос 6 силиконового эластомерного покрытия 4.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1 Прижимная подушка

2 Нить основы

3 Нить утка

4 Силиконовое эластомерное покрытие

5 Фрагмент

6 Полоса

7 Свободное пространство

8 Поверхность

B Ширина

D Диаметр

D' Толщина

O Верхняя сторона

S Опорная ткань

Изобретение касается прижимной подушки, используемой в гидравлическом одно- или многоэтажном прессе горячего прессования. Подушка содержит опорную ткань, предпочтительно включающую металлические нити, и эластомерное покрытие из сшитого каучука. Эластомерное покрытие нанесено на опорную ткань посредством печатающего устройства методом трехмерной печати. Нанесение осуществляют в соответствии с ранее найденными цифровыми данными трехмерной топографии желаемого эластомерного покрытия. В результате обеспечивается оптимальная адаптация прижимной подушки к геометрическим характеристикам конкретного пресса горячего прессования. 2 н. и 7 з.п. ф-лы, 3 ил.

1. Прижимная подушка (1) для применения в гидравлическом одно- или многоэтажном прессе горячего прессования, включающая в себя опорную ткань (S), предпочтительно содержащую металлические нити, а также эластомерное покрытие (4), состоящее из сшитого каучука, отличающаяся тем, что эластомерное покрытие (4) посредством печатающего устройства наносится на опорную ткань (S) способом трехмерной печати, при этом нанесение осуществляется в соответствии с ранее найденными оцифрованными данными трехмерной топографии желаемого эластомерного покрытия (4).

2. Прижимная подушка по п.1, отличающаяся тем, что каучук сшит в присутствии платинового катализатора.

3. Прижимная подушка по п.1 или 2, отличающаяся тем, что предпочтительно катализированный платиной каучук сшит, соответственно, вулканизирован посредством ультрафиолетового света.

4. Прижимная подушка по одному из пп.1-3, отличающаяся тем, что каучук представляет собой силиконовый каучук, фторсиликоновый каучук, фторкаучук или смесь или бленд из двух или больше из упомянутых каучуков.

5. Прижимная подушка по одному из пп.1-4, отличающаяся тем, что слой эластомерного покрытия (4) соединен с нанесенным на него слоем эластомерного покрытия (4).

6. Прижимная подушка по одному из пп.1-5, отличающаяся тем, что металлическая опорная ткань (S) содержит металлические нити c различной теплопроводностью, которые расположены с распределением по прижимной подушке (1) соответственно зонам распределения тепла, имеющимся в нагревательных плитах пресса горячего прессования.

7. Способ изготовления прижимной подушки (1) для применения в гидравлическом одно- или многоэтажном прессе горячего прессования, включающей в себя опорную ткань (S), предпочтительно содержащую металлические нити, и эластомерное покрытие (4), состоящее из сшитого каучука, отличающийся тем, что в печатающем устройстве способом трехмерной печати на опорную ткань (S) наносят по меньшей мере один каучук, который сшивается с получением эластомерного покрытия (4), при этом нанесение каучука осуществляют в соответствии с ранее найденными цифровыми данными трехмерной топографии желаемого эластомерного покрытия (4).

8. Способ по п.7, отличающийся тем, что управление печатающим устройством осуществляют по ранее установленным координатам X, Y и Z, которые ответственны за длину X нанесения, ширину Y нанесения и высоту Z нанесения.

9. Способ по п.7 или 8, отличающийся тем, что нанесение каучука осуществляют в виде полос (6), которые проходят параллельно нитям (2) основы и/или нитям (3) утка опорной ткани (S), при этом предпочтительно между параллельными друг другу полосами (6) образуют свободные пространства (7).

| DE 202015006923 U1, 26.11.2015 | |||

| УСОВЕРШЕНСТВОВАНИЯ ПРЕССОВЫХ ПОДУШЕК | 2007 |

|

RU2429970C2 |

| Устройство для автоматического торможения асинхронной машины подъемно-транспортной установки | 1959 |

|

SU132378A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВОЙ КОМПЕНСАЦИОННОЙ ПОДУШКИ ДЛЯ ФОРМУЮЩЕГО ПРЕССА | 2002 |

|

RU2235643C2 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

Авторы

Даты

2019-12-17—Публикация

2017-01-20—Подача