Прессовая компенсационная подушка применяется для прессования в формующем прессе при изготовлении фольгированных и нефольгированных диэлектриков, стеклотекстолитов, гетинаксов всех марок и толщин в электротехническом, химическом производстве, для прессования многослойных печатных плат в электротехническом, радиотехническом, электронном и других производствах, а также для прессования слоистых строительных материалов [1, 2, 4].

Аналогов способа изготовления прессовой компенсационной подушки (в дальнейшем - прессовой подушки) в Российской Федерации и странах СНГ нет.

На предприятиях, изготавливающих диэлектрики и многослойные печатные платы, прессовую подушку изготавливают способом нарезки кабельной бумаги марки КМ-120 на листы необходимой длины. Эти листы собираются в пачку по 25-35 листов, и эта пачка применяется в качестве прессовой подушки в формующем прессе [1, 2, 4].

Известен способ изготовления прессовой подушки многослойной конструкции для формующего пресса, состоящей из твердого (плотного) иглопробивного нетканого полотна толщиной 4 мм, пропитанного связующим на основе синтетических смол методом окунания или методом точечного нанесения покрытий. Затем методом склеивания, наслаивания друг на друга собирается многослойная конструкция прессовой подушки. К пропитанному полотну с двух сторон теплостойким адгезивом приклеено по стальному листу толщиной 0,3-0,5 мм. К этим листам таким же клеем приклеено по листу того же нетканого иглопробивного, но мягкого амортизирующего полотна, поверхность которого расплавляется до образования тонкого пористого поверхностного слоя, а затем на него наносится разъединяющий слой из силиконовой или фторопластовой смолы.

Недостатки этого способа:

1. Поштучная ручная сборка многослойной конструкции прессовой подушки; необходимо все материалы подготовить, нарезать на необходимые размеры, а затем собрать прессовую подушку,

2. Способ изготовления не обеспечивает важные качественные показатели прессовой подушки, такие как теплостойкость, теплопроводность, равномерное распределение температуры по объему подушки, так как пропитка связующим методом окунания, а тем более методом точечного нанесения покрытий, не обеспечивает качественной пропитки связующим жесткого слоя иглопробивного нетканого полотна толщиной 4 мм, плотностью 200-300 иголок /см2, кроме того, в составе связующего отсутствуют теплопроводные компоненты (такие как, например, металлический порошок).

Сущность изобретения

Технический результат предлагаемого изобретения выражается в способе изготовления прессовой компенсационной подушки для формующего пресса.

Существенными признаками способа изготовления прессовой компенсационной подушки для формующего пресса, отличающегося тем, что

изготавливают реакционную смесь, наносят адгезивный слой, изготавливают жесткий каркас, обкладывают жесткий каркас реакционной смесью, наносят антиадгезионный слой, производят поперечную резку полотна прессовой подушки, производят термообработку прессовой подушки;

кроме того, жесткий лист каркаса подвергают перфорации, направляя выступы по обе стороны от плоскости листа, чем обеспечивают жесткому каркасу дополнительные пружинящие свойства;

используют выступы перфорации для крепления и предотвращения смещения эластичного слоя по поверхности листа;

отверстия перфорации располагают по 13-16 штук на 1 см2,

габаритные размеры отверстий перфорации: длина 1,0-1,7 мм, ширина 0,8-1,0 мм;

кроме того, обкладывают жесткий каркас реакционной смесью с последующим прессованием между валами;

проводят термообработку реакционной смеси в сушильно-вулканизационном агрегате или в гидравлическом прессе.

Краткое содержание чертежей.

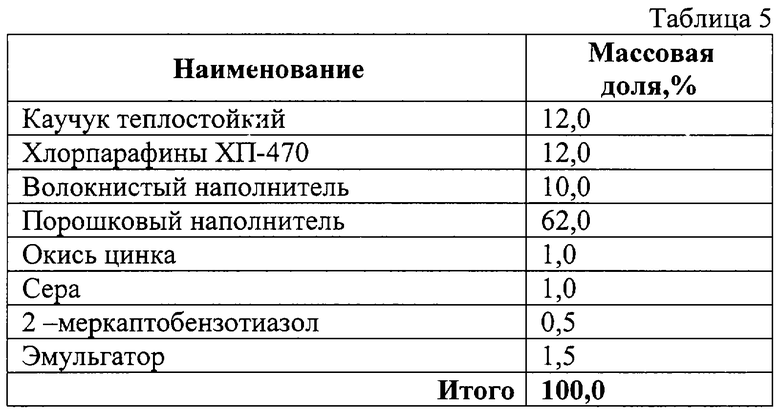

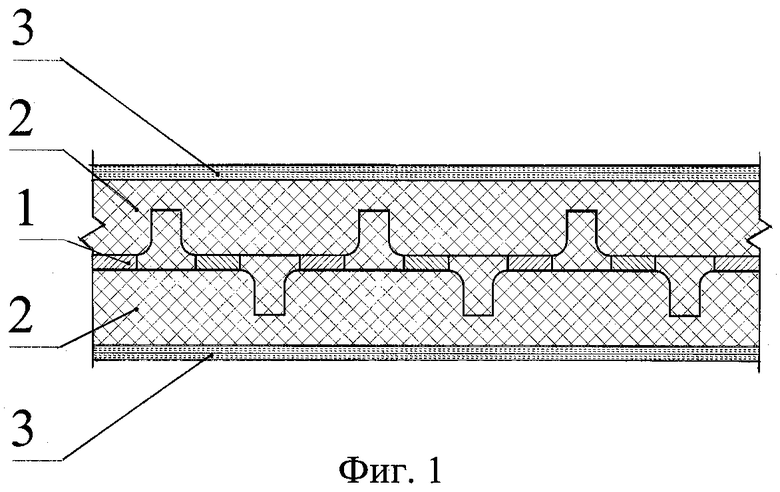

Фигура 1 - поперечное сечение прессовой подушки, изготовленной способом, описанным в данном изобретении.

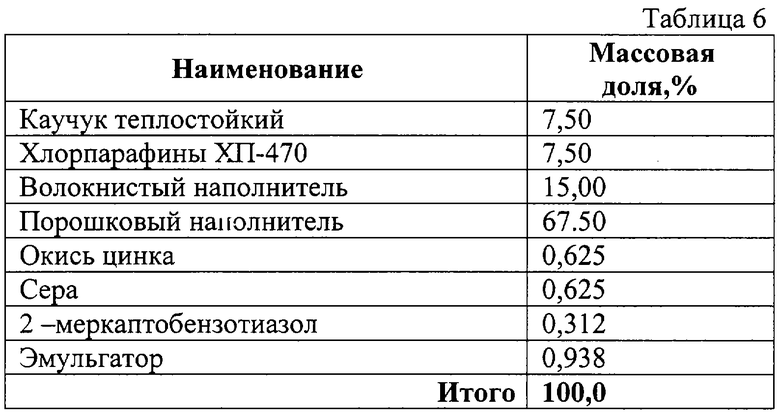

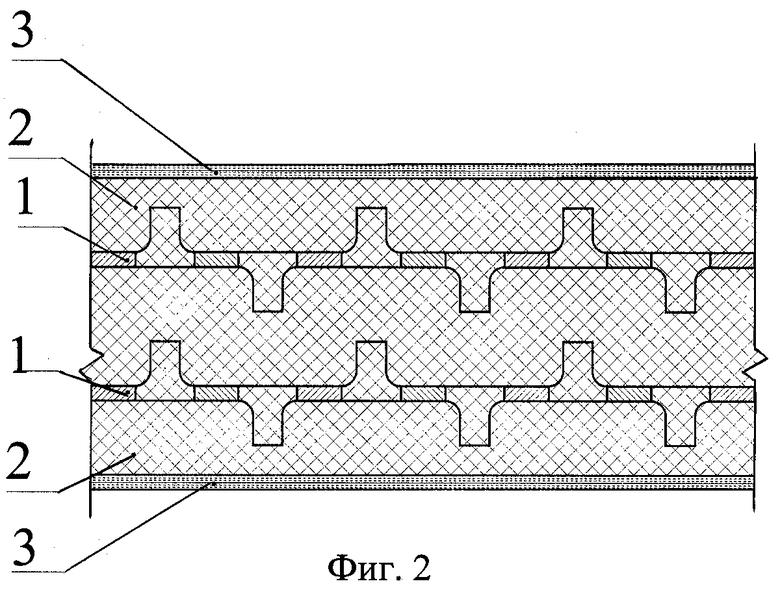

Фигура 2 - поперечное сечение еще одного вида прессовой подушки, изготовленной способом, описанным в данном изобретении,

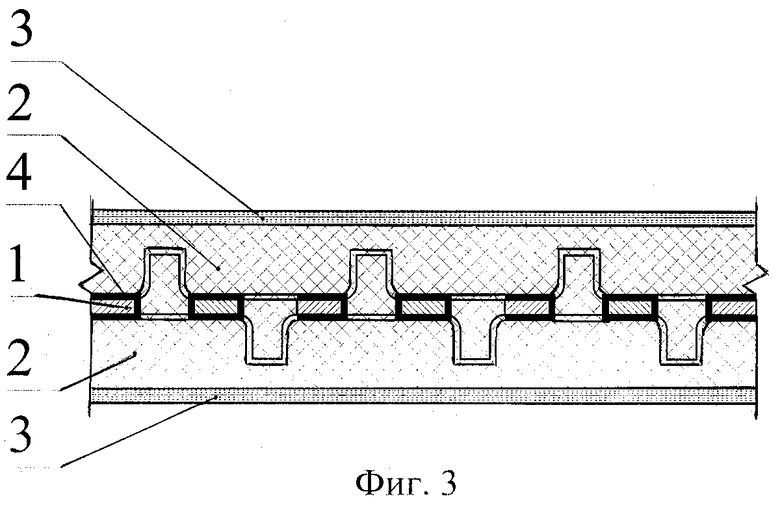

Фигура 3 - поперечное сечение очередного вида исполнения прессовой подушки, изготовленной способом, описанным в данном изобретении.

Способ изготовления прессовой подушки

Технологический процесс способа изготовления прессовой подушки представляет собой совокупность технологических операций, устанавливает последовательность и порядок выполнения технологических операций изготовления прессовой подушки.

Перечень и последовательность технологических операций:

- изготовление реакционной смеси;

- нанесение адгезивного слоя;

- изготовление жесткого каркаса;

- обкладка каркаса реакционной смесью;

- нанесение антиадгезионного слоя;

- поперечная резка полотна прессовой подушки;

- термообработка прессовой подушки.

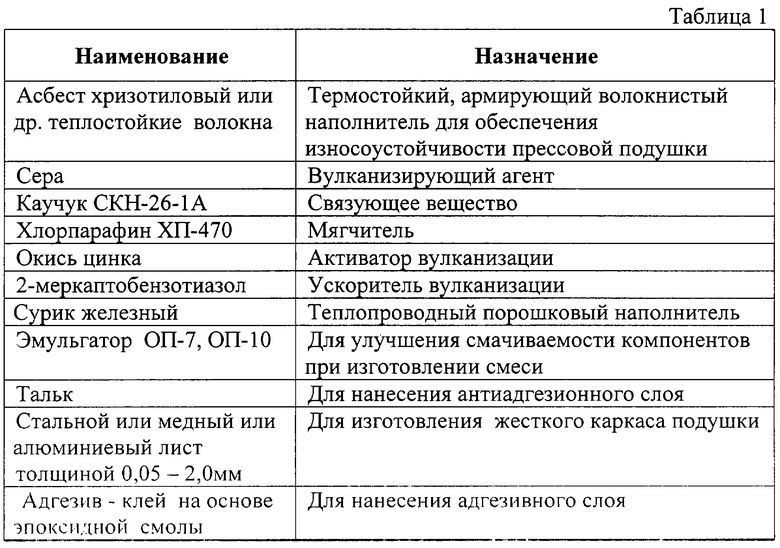

Сырье, реагенты, материалы, применяемые при изготовлении прессовой подушки.

В таблице 1 приведен перечень исходного сырья и реагентов, применяемых при изготовлении прессовой подушки.

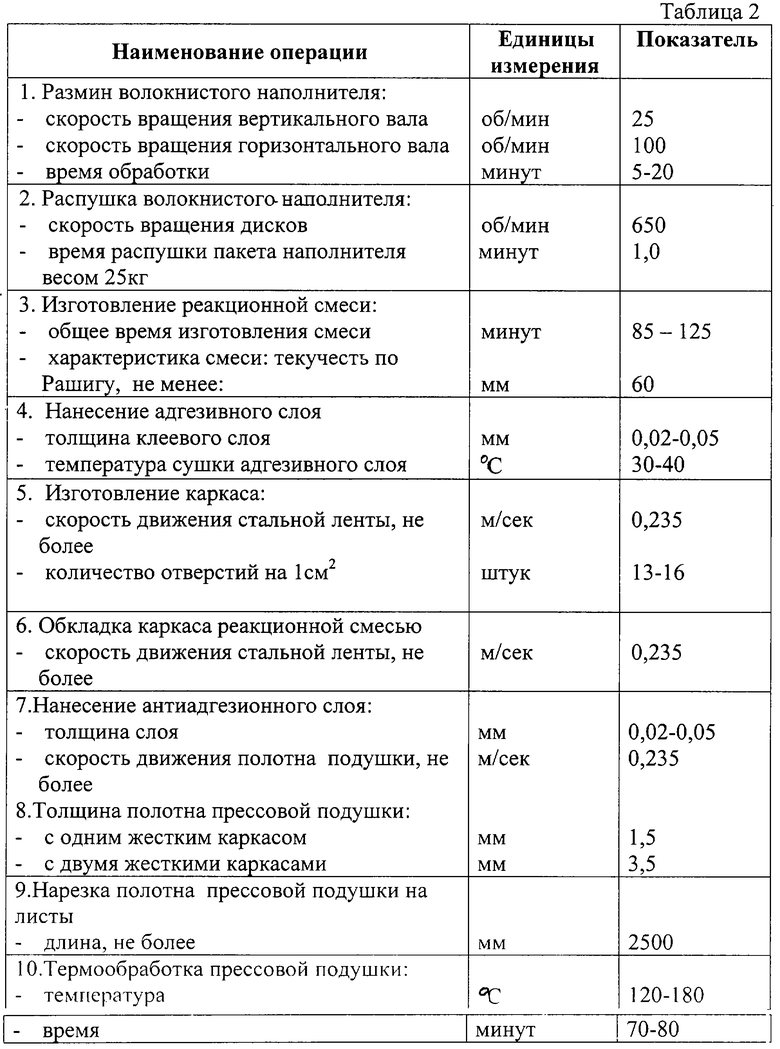

Режим технологического процесса изготовления прессовой подушки

В таблице 2 приведен режим технологического процесса изготовления прессовой подушки.

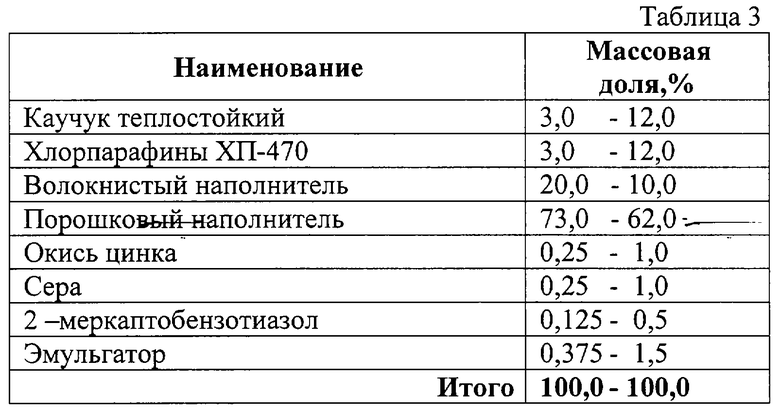

Реакционная смесь применяется для формирования эластичного слоя прессовой подушки, состав смеси определяет качество эластичного слоя прессовой подушки.

В таблице 3 приведен состав смеси.

Реакционную смесь изготавливают в смесителе.

Перед загрузкой в смеситель предварительной подготовке подвергают волокнистый наполнитель, жидкий каучук. Остальные компоненты смеси используют без предварительной подготовки.

Жидкий каучук подогревают до 80°C, а затем подают на загрузку в смеситель.

Волокнистый наполнитель подвергают размину на бегунах и распушке на дезинтеграторах. Волокнистый наполнитель пневмотранспортом загружают в чашу бегунов, где давлением вращающихся катков производят его размин, расщепление волокон и ослабление поперечных связей между волокнами. Время размина на бегунах 5-20 минут при скорости вращения вертикального вала 20 об/мин, скорости вращения горизонтального вала - 100 об/мин. Обработанный волокнистый наполнитель элеватором подают в дезинтегратор, где вращающимися дисками его подвергают распушке. Скорость вращения дисков - 650 об/мин. Режим распушки - 1 пакет наполнителя весом 25 кг обрабатывают за одну минуту. Цель распушки - разъединение пучков волокон на тонкие волоконца, отделение его от прилипшей пустой породы или от пыли. Подготовленный таким образом волокнистый наполнитель подают на изготовление реакционной смеси в смеситель.

Реакционную смесь изготавливают в смесителе, где рабочим органом является мешалка - два Z-образных ротора, вращающихся в противоположные стороны. Скорость вращения одного ротора 38 об/мин, скорость вращения другого ротора - 27 об/мин. Закрывают охлаждение смесителя, загружают в массовых долях, %: 62-73 порошкового наполнителя, 0,25-1,0 серы, 0,25-1,0 окиси цинка, 10,0-20,0 волокнистого наполнителя, 0,125-0,5 2-меркаптобензотиазола, перемешивают 5-15 минут, загружают 3,0-12,0 жидкого каучука, 3,0-12,0 хлорпарафинов ХП-470, перемешивают 40-60 минут, 0,375-1,5 эмульгатора, перемешивают 40-50 минут. Общее время изготовления реакционной смеси - 85-125 минут. Так как реакция идет с выделением тепла, за 15-20 минут до выгрузки включают охлаждение.

Контроль качества изготовленной реакционной смеси осуществляют по показателю - текучесть по Рашигу при температуре 20-25°С и удельном давлении 185 кг/см. Текучесть должна быть не менее 60 мм.

Готовую реакционную смесь подают на автоматическую линию изготовления прессовой компенсационной подушки в бункер для подачи на каландр. На каландр одновременно подают и жесткий каркас прессовой подушки - непрерывную перфорированную стальную ленту.

Прессовую подушку изготавливают на автоматической линии.

В состав автоматической линии изготовления прессовой подушки входят разматывающее устройство, устройство для нанесения адгезивного слоя, машина для перфорации жесткого листа, каландр, устройство для нанесения антиадгезионного слоя, машина поперечной резки, агрегат сушильно-вулканизационный, гидравлический пресс.

Нанесение адгезивного слоя

Адгезив наносят на жесткий каркас прессовой подушки на устройстве для нанесения адгезивного слоя. Цель - увеличение адгезии эластичного слоя с поверхностью каркаса прессовой подушки.

Перед перфорацией на стальную ленту специальными валиками наносят слой клея на основе эпоксидной смолы, адгезив заливают в ванночку, в которую окунают валик. Толщину слоя адгезива на жестком каркасе 0,02-0,05 мм регулируют уровнем адгезива в ванночке. После нанесения адгезив высушивают, обдувая стальную ленту воздухом. Температура воздуха 30-40°С. Далее стальную ленту подают на перфорацию.

Изготовление жесткого каркаса

Каркас прессовой подушки состоит из одного или двух жестких листов, которые обладают высокой теплопроводностью. Наиболее предпочтительными материалами для этого являются листовая сталь, медь, алюминий или их сплавы, листы из таких обладающих теплостойкостью смол, как полиимидная, полисульфоновая и другие, с металлическими волокнами или металлическим порошком. Толщина жесткого листа 0,05-2,0 мм.

Сталь для изготовления прессовой подушки применяют в виде рулона. Толщина стали 0,25 мм, ширина - 1100-1200 мм.

Размотку рулона стальной ленты производят на разматывающем устройстве. Свободный конец рулона заправляют через протягивающие валики размоточного приспособления в перфорационную машину.

Изготовление каркаса прессовой подушки осуществляют следующим образом: пропускают стальной лист между двумя перфорирующими валками, образованными колющими дисками, надетыми на вал. Стальную ленту перфорируют, направляя выступы перфорации по обе стороны от плоскости листа, что обеспечивает жесткому стальному листу дополнительные пружинящие свойства. Выступы перфорации закрепляют и предотвращают смещение эластичного слоя по поверхности листа. Количество отверстий 13-16 штук/см2, размер отверстий: длина 1,0-1,7 мм, ширина 0,8-1,0 мм. Скорость движения стальной ленты не более 0,235 м/сек.

В случае изготовления прессовой подушки с двумя жесткими каркасами используют два разматывающих устройства, две установки для нанесения адгезива, две машины для перфорации жесткого каркаса параллельно и одновременно.

Обкладка каркаса реакционной смесью

Каркас в виде стальной перфорированной непрерывной ленты поступает в зазор каландра. В зазор каландра одновременно с каркасом подают реакционную смесь из бункера с помощью ленточного транспортера.

Уровень реакционной смеси в зазоре каландра автоматически поддерживают сигнализатором уровня. Перфорированный каркас пропускают через зазор между верхним и нижним валками каландра, обкладывают одновременно с обеих сторон реакционной смесью, валами продавливают и впрессовывают смесь через отверстия в каркасе. Так формируется полотно прессовой подушки, которое подают на установку нанесения антиадгезионного слоя. Требуемую толщину прессовой подушки достигают регулировкой зазора каландра.

Толщина полотна прессовой подушки после каландра 1,5-3,5 мм, скорость движения полотна прессовой подушки не более 0,235 м/сек.

Нанесение антиадгезионного слоя

Для снижения адгезии прессовой подушки к стальным прокладочным листам при прессовании в формующем прессе на наружную поверхность эластичного слоя прессовой подушки наносят антиадгезионный слой - тальк, толщина слоя - 0,02-0,05 мм. На установке нанесения антиадгезионного слоя лента полотна проходит через бункер с тальком, где обе поверхности полотна методом распыления покрывают тальком, а затем полируют для чистоты поверхности и калибровки толщины полотна прессовой подушки специальными валками. Скорость движения полотна прессовой подушки не более 0,235 м/сек.

Поперечная резка полотна прессовой подушки

Далее полотно прессовой подушки подают на устройство поперечной резки ленты на листы прессовой подушки заданной длины. Длина подушки в зависимости от назначения может быть от 500 до 2500 мм.

Готовая прессовая подушка представляет собой изделие прямоугольной формы, длиной до 2500 мм, шириной 1100-1200 мм, толщиной 1,5-3,5 мм.

Вес 1 м2 прессовой подушки при толщине 1,5 мм равен 3,8 кг.

Термообработка прессовой подушки - в сушильно-вулканизационном агрегате.

Для формирования реакционной смеси в эластичный слой разрезанные листы прессовой подушки укладывают по одному на полку цепного рамочного конвейера, расположенного внутри камеры сушильно-вулканизационного агрегата.

Внутри камеры листы перемещают конвейером и обдувают горячим воздухом, который подают в нижнюю часть камеры. Воздух подогревают сначала паровым, а затем электрическим калорифером до температуры 180°С. В верхней части камеры листы прессовой подушки подсушивают, а в нижней - вулканизируют. Температура в сушильно-вулканизационном агрегате 120-180°С. Время термообработки 70-80 минут. В сушильно-вулканизационном агрегате в результате реакции вулканизации реакционная смесь приобретает эластические свойства, необходимые для прессовой подушки

2RH-+Sx+ZnO→R-Sx-1-R+ZnS+Н2О,

где RH - радикал каучуковой цепи.

Реакция вулканизации идет в присутствии ускорителя - 2-меркаптобензотиазола.

Термообработка прессовой подушки в гидравлическом прессе.

Термообработку в гидравлическом прессе с электрообогревом проводят при температуре 145-160°С в течение 3-6 минут при давлении 135-180 кг/см2.

Совокупность технологических операций, их последовательный порядок и условия их осуществления обеспечивают изготовление прессовой подушки, соответствующей требованиям, предъявляемым к прессовой подушке, а именно: равномерная толщина по всей поверхности подушки, повышенная износоустойчивость, высокие эластические свойства, высокая теплопроводность, способность к равномерному распределению температуры и давления по всему объему прессовой подушки.

Описание предпочтительного способа изготовления прессовой подушки.

Пример 1

Прессовая подушка, изображенная на фигуре 1, состоит из одного жесткого каркаса (1), эластичного слоя (2), антиадгезионного слоя (3).

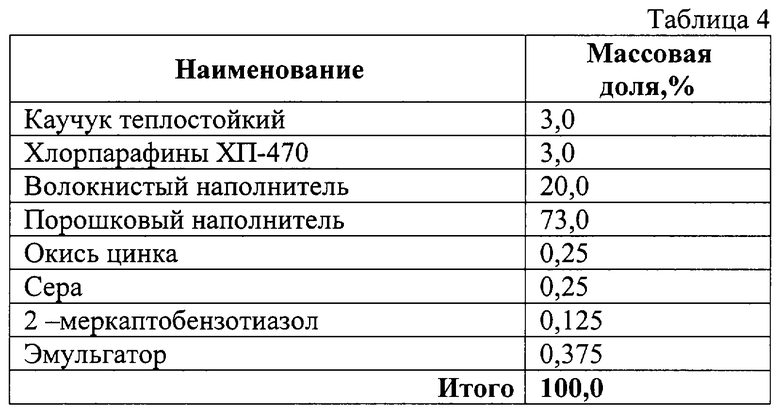

В таблице 4 приведен состав реакционной смеси.

Жидкий каучук в бочках на специальной установке, снабженной электрообогревом, подогревают до 80°С, а затем подают для загрузки в смеситель. Асбест хризотиловый пневмотранспортом загружают в чашу бегунов, где давлением вращающихся катков производят его размин, время размина на бегунах - 5 минут при скорости вращения вертикального вала 20 об/мин, скорости вращения горизонтального вала 100 об/мин. Затем асбест элеватором подают в дезинтегратор, где его вращающимися дисками подвергают распушке. Скорость вращения дисков - 650 об/мин. Режим распушки - один пакет весом 25 кг обрабатывают 1 минуту. Подготовленный таким образом асбест подают элеватором в смеситель для изготовления реакционной смеси.

Реакционную смесь изготавливают в смесителе, где рабочим органом является мешалка - два Z-образных ротора, вращающихся в противоположные стороны. Скорость вращения одного вала 38 об/мин, другого - 27 об/мин. Перед загрузкой реагентов в смеситель закрывают охлаждение смесителя. Загружают, %: 73 железного сурика, 0,25 серы, 0,25 окиси цинка, 20 асбеста хризотилового, 0,125 2-меркаптобензо-тиазола, перемешивают 5 минут, загружают 3,0 жидкого каучука, 3,0 хлорпарафинов ХП - 470, перемешивают 40 минут, загружают 0,375 эмульгатора, перемешивают 40 минут. Общее время приготовления реакционной смеси 85 минут. Так как реакция идет с выделением тепла, за 15 минут до выгрузки открывают охлаждение. В данном случае текучесть по Рашигу составляет 67 мм. Готовую реакционную смесь подают в бункер для подачи на каландр, куда одновременно подают жесткий каркас прессовой подушки.

Сталь для изготовления прессовой подушки применяют в виде рулонной жести толщиной 0,25 мм, шириной 1100 мм. Размотку рулона жести проводят на разматывающем устройстве. Свободный конец рулона заправляют через протягивающие валки размоточного устройства в перфорационную машину, пропускают металлическую ленту между двумя перфорирующими валками, образованными колющими дисками, надетыми на вал. Скорость движения металлической ленты не более 0,235 м/сек. Количество отверстий - 13-16 штук/см2, размер отверстий: длина 1,0-1,7 мм, ширина 0,8-1,0 мм.

Жесткий каркас в виде стальной перфорированной ленты поступает в зазор каландра, куда одновременно с каркасом подают реакционную смесь из бункера с помощью ленточного транспортера.

Уровень реакционной смеси в зазоре каландра автоматически поддерживают сигнализатором уровня. Перфорированный каркас пропускают через зазор между верхним и нижним валками каландра, обкладывают смесью одновременно с обеих сторон, валками продавливают и впрессовывают смесь через отверстия каркаса. Требуемую толщину полотна прессовой подушки достигают регулировкой зазора каландра. Толщина полотна прессовой подушки после каландра - 1,5 мм. На наружную поверхность эластичного слоя прессовой подушки методом напыления наносят антиадгезионный слой - тальк на установке нанесения антиадгезионного слоя. Толщина слоя - 0,02 мм. Затем полируют и калибруют толщину полотна прессовой подушки специальными валками. Скорость движения полотна прессовой подушки не более 0,235 м/сек.

Затем полотно прессовой подушки подают на устройство поперечной резки ленты и разрезают на листы по размеру прессовых подушек, которые направляют на термообработку в камеру сушильно-вулканизационного агрегата.

Термообработку проводят при температуре 120°С в течение 80 минут.

Прессовая подушка (фиг.1), изготовленная по описанному способу, испытывалась при изготовлении фольгированных диэлектриков при температуре 155-170°С и удельном давлении 60-90 кг/см2 и выдержала более 100 циклов прессования без видимых дефектов прессовой подушки - расслоения. Фольгированные диэлектрики соответствуют требованиям технической документации.

Готовая прессовая подушка представляет собой изделие прямоугольной формы длиной до 2500 мм, шириной 1100 мм, толщиной 1,5 мм.

Пример 2

Прессовая подушка, изображенная на фигуре 2, состоит из двух жестких каркасов (1), эластичного слоя (2), антиадгезионного слоя (3). В таблице 5 приведен состав реакционной смеси.

Жидкий каучук в бочках на установке, снабженной электрообогревом, подогревают до 80°С и подают на загрузку в смеситель.

Асбест хризотиловый пневмотранспортом загружают в чашу бегунов, где давлением вращающихся катков проводят его размин. Время размина на бегунах - 15 минут, скорость вращения вертикального вала 20 об/мин, скорость вращения горизонтального вала 100 об/мин. Обработанный асбест элеватором подают в дезинтегратор, где его вращающимися дисками подвергают распушке. Скорость вращения дисков - 650 об/мин. Режим распушки - за 1 минуту обрабатывают 1 пакет весом 25 кг. Подготовленный таким образом асбест подают элеватором в смеситель.

Реакционную смесь изготавливают в смесителе, где рабочим органом является мешалка - два горизонтальных Z-образных ротора, вращающихся в противоположные стороны, скорость вращения одного ротора 38 об/мин, другого ротора - 27 об/мин. Загружают в смеситель в массовых долях, %: 62,0 сурика железного, 1,0 серы, 1,0 окиси цинка, 10,0 асбеста хризотилового 0,5 2-меркаптобензотиазола, перемешивают 10 минут, загружают 12,0 жидкого каучука, 12,0 хлорпарафинов ХП-470, перемешивают 50 минут, загружают 1,5 эмульгатора, перемешивают 45 минут. Общее время изготовления реакционной смеси - 105 минут. За 18 минут до выгрузки открывают охлаждение на смесителе. Текучесть по Рашигу в данном случае составляет 74 мм. Реакционная смесь соответствует требованиям технологии. Готовую реакционную смесь подают в бункер для подачи на каландр, куда одновременно подают и жесткий каркас прессовой подушки - непрерывную перфорированную стальную ленту.

В примере 2 прессовая подушка состоит из двух жестких каркасов, поэтому в этом варианте применяют два разматывающих устройства, две перфорационные машины параллельно и одновременно.

Сталь для изготовления каркаса прессовой подушки применяют в виде рулонной жести толщиной 0,25 мм шириной 1100 мм. Размотку рулонов жести производят на разматывающем устройстве. Свободный конец рулонов заправляют через протягивающие валки размоточного устройства в перфорационную машину, пропускают металлическую ленту между двумя перфорирующими валками, образованными колющими дисками, надетыми на вал. Скорость движения металлической ленты не боле 0,235 м/сек. Количество отверстий перфорации 13-16 штук/см2, размер отверстий: длина 1,0-1,7 мм, ширина 0,8-1,0 мм. Два жестких каркаса одновременно и параллельно в виде непрерывной ленты поступают в зазор каландра, куда одновременно подают реакционную смесь из бункера с помощью ленточного транспортера. Уровень реакционной смеси в зазоре каландра автоматически поддерживают сигнализатором уровня. Перфорированные каркасы пропускают через зазор между верхним и нижним валками каландра, обкладывают реакционной смесью, валками продавливают и впрессовывают смесь через отверстия каркаса. Толщину полотна прессовой подушки регулируют величиной зазора каландра. Толщина полотна прессовой подушки с двойным каркасом после каландра - 3,5 мм. На наружную поверхность эластичного слоя подушки на установке нанесения антиадгезионного слоя методом напыления наносят антиадгезионный слой - тальк, толщина слоя - 0,03 мм. Затем полируют и калибруют толщину полотна прессовой подушки специальными валками. Скорость движения полотна прессовой подушки не более 0,235 м/сек. Далее непрерывное полотно подают на устройство поперечной резки ленты на листы по размерам прессовой подушки и направляют их на термообработку в камеру сушильно-вулканизационного агрегата. Термообработку проводят при температуре 180°С в течение 75 минут.

Прессовая подушка (фигура 2), изготовленная по описанному способу, испытывалась при изготовлении фольгированных диэлектриков при температуре 155-170°С и удельном давлении 60-90 кг/см2 и выдержала более 100 циклов прессования без видимых дефектов прессовой подушки - расслоения. Фольгированные диэлектрики соответствовали требованиям технической документации.

Готовая прессовая подушка представляет собой изделие прямоугольной формы длиной до 2500 мм, шириной 1100 мм, толщиной 3,5 мм.

Пример 3

Прессовая подушка, изображенная на фигуре 3, состоит из одного жесткого каркаса (1), эластичного слоя (2), антиадгезионного слоя (3), адгезивного слоя (4). В таблице 6 приведен состав реакционной смеси.

Жидкий каучук в бочках на специальной установке, снабженной электрообогревом, подогревают до температуры 80°С и подают на загрузку в смеситель.

Асбест хризотиловый пневмотранспортом загружают в чашу бегунов, где давлением вращающихся катков производят его размин. Время размина 20 мин, скорость вращения вертикального вала 20 м/мин, горизонтального вала - 100 об/мин. Обработанный асбест элеватором подают в дезинтегратор, где его вращающимися дисками подвергают распушке. Скорость вращения дисков - 650 об/мин. Режим распушки - за 1 минуту обрабатывают 1 пакет весом 25 кг. Подготовленный таким образом асбест подают в смеситель.

Реакционную смесь изготавливают в смесителе, где рабочим органом является мешалка - два горизонтальных Z-образных ротора, вращающихся в противоположные стороны. Скорость вращения одного ротора 38 об/мин, другого ротора - 27 об/мин. Загружают в смеситель в массовых долях, %: 67,5 сурика железного, 0,625 серы, 0,625 окиси цинка, 15 асбеста хризотилового, 0,312 2-меркаптобензотиазола, перемешивают 15 минут, загружают 7,5 жидкого каучука, 7,5 хлорпарафинов ХП-470, перемешивают 60 минут, загружают 0,938 эмульгатора, перемешивают 50 минут. Общее время изготовления реакционной смеси - 125 минут. Так как реакция идет с выделением тепла, за 20 минут до выгрузки открывают охлаждение. Текучесть смеси по Рашигу - 78 мм. Приготовленная смесь соответствует требованиям технологии, и ее применяют для изготовления прессовой подушки. Реакционную смесь подают в бункер каландра.

Сталь для изготовления каркаса прессовой подушки применяют в виде рулонной жести толщиной 0,25 мм, шириной 1200 мм. Размотку рулона производят на разматывающем устройстве. Свободный конец рулона заправляют через установку нанесения адгезивного слоя и специальными валиками на каркас наносят слой клея на основе эпоксидной смолы. Адгезив заливают в ванночку, в которую окунают валик, толщину слоя адгезива 0,02-0,05 мм регулируют уровнем адгезива в ванночке. После нанесения адгезив высушивают, обдувая стальную ленту воздухом. Температура воздуха 30-40°С. Далее стальную ленту через протягивающие валки размоточного устройства направляют в перфорационную машину, пропускают металлическую ленту между двумя перфорирующими валками, образованными колющими дисками, надетыми на вал. Количество отверстий 13-16 штук/см2, размер отверсий: длина 1,0-1,7 мм, ширина 0,8-1,0 мм. Скорость движения каркаса не более 0,235 м/сек.

Перфорированный каркас прессовой подушки подают на каландр для обкладки реакционной смесью. Жесткий каркас поступает в зазор каландра, куда одновременно с каркасом подают реакционную смесь из бункера с помощью ленточного транспортера. Уровень реакционной смеси в зазоре каландра автоматически поддерживается сигнализатором уровня. Перфорированный каркас пропускают через зазор между верхним и нижним валками каландра, обкладывают реакционной смесью, валками продавливают и впрессовывают смесь через отверстия в каркасе. Необходимую толщину полотна прессовой подушки достигают регулировкой зазора каландра. Толщина полотна прессовой подушки после каландра 1,5 мм.

Скорость движения полотна прессовой подушки - не более 0,235 м/сек. На наружную поверхность эластичного слоя прессовой подушки методом напыления наносят антиадгезионный слой - тальк на установке нанесения антиадгезионного слоя. Толщина слоя 0,05 мм. Затем полотно прессовой подушки полируют и калибруют толщину полотна специальными валками.

Скорость движения полотна - не более 0,235 м/сек. Далее полотно подают на устройство поперечной резки, ленту разрезают на листы по размеру прессовых подушек и направляют на термообработку в камеру сушильно-вулканизационного агрегата. Термообработку проводят при температуре в камере 160°С в течение 80 минут. В результате реакции вулканизации реакционная смесь приобретает эластические свойства, необходимые прессовой подушке.

Прессовая подушка (фигура 3), изготовленная по описанному способу, испытывалась при изготовлении фольгированных диэлектрикои при температуре прессования 155-170°С и удельном давлении 60-90 кг/см2 и выдержала более 100 циклов прессования без видимых дефектов прессовой подушки - расслоения. Фольгированные диэлектрики соответствовали требованиям технической документации.

Готовая прессовая подушка представляет собой изделие прямоугольной формы длиной до 2500 мм, шириной 1100 мм, толщиной 1,5 мм.

Источники информации

1. Технологические процессы производства фольгированных и нефольгированных стеклотекстолитов и гетинаксов.

2. Технологические процессы производства многослойных печатных плат.

3. Патент США 4461800, В 29 D 17/00, В 29 С 3/00, В 32 В 5/32, 1984 г.

4. О.В. Бобылев, Н.В. Никулин, Н.В. Русанов, В.И. Цыганов. Технология производства электроизоляционных материалов. - М.: Энергия, 1997 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ РЕАКЦИОННОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССОВОЙ КОМПЕНСАЦИОННОЙ ПОДУШКИ ДЛЯ ФОРМУЮЩЕГО ПРЕССА | 2002 |

|

RU2220848C1 |

| ПРЕССОВАЯ КОМПЕНСАЦИОННАЯ ПОДУШКА ДЛЯ ФОРМУЮЩЕГО ПРЕССА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2294283C2 |

| ПРЕССОВАЯ КОМПЕНСАЦИОННАЯ ПОДУШКА ДЛЯ ФОРМУЮЩЕГО ПРЕССА | 2002 |

|

RU2235642C2 |

| Изоляционный материал | 2020 |

|

RU2753045C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОКЛАДОЧНОГО МАТЕРИАЛА | 1992 |

|

RU2010722C1 |

| Способ изготовления гидроизоляционного материала с клеевым слоем | 1987 |

|

SU1599220A1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ПЛОСКИХ ПОЛОТЕН МАТЕРИАЛА, В ЧАСТНОСТИ БУМАГИ И КАРТОНА, С ПРИМЕНЕНИЕМ АНТИАДГЕЗИОННЫХ СРЕДСТВ | 1997 |

|

RU2179210C2 |

| ПРОМЫШЛЕННЫЕ ТКАНИ, ИМЕЮЩИЕ ЗАЩИТНОЕ ПОКРЫТИЕ, НАНЕСЕННОЕ ПУТЕМ ТЕРМИЧЕСКОГО НАПЫЛЕНИЯ | 2006 |

|

RU2401898C2 |

| ПРОКЛАДОЧНЫЙ МАТЕРИАЛ | 2002 |

|

RU2220181C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕТЕРОГЕННЫХ ИОНООБМЕННЫХ МЕМБРАН | 2006 |

|

RU2314322C1 |

Изобретение относится к получению многослойных материалов, в частности прессовой компенсационной подушки. Применяется для прессования фольгированных и нефольгированных диэлектриков, стеклопластиков, гетиноксов в электротехническом, химическом производстве, для прессования многослойных печатных плат в электротехническом, радиотехническом, электронном и других производствах, а также слоистых строительных и мебельных материалов. Предложен способ изготовления прессовой компенсационной подушки для формующего пресса. При реализации способа готовят реакционную смесь и изготавливают жесткий перфорированный каркас, затем обкладывают каркас реакционной смесью с последующим прессованием между валами, после чего осуществляют поперечную резку полотна прессовой подушки и термообработку прессовой подушки. Техническим результатом является способность к равномерному распределению температуры и давления, а также высокие износостойкость, теплопроводность и эластические свойства. 5 з.п. ф-лы, 6 табл., 3 ил.

| US 4461800 А, 24.07.1984 | |||

| Способ получения листового прокладочного материала | 1989 |

|

SU1813772A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО МНОГОСЛОЙНОГО ПРОКЛАДОЧНОГО МАТЕРИАЛА | 2000 |

|

RU2177413C1 |

| US 5298322 А, 29.03.1994 | |||

| DE 19700371 С1, 30.04.1998. | |||

Авторы

Даты

2004-09-10—Публикация

2002-07-23—Подача