Перекрестная ссылка на родственные заявки

Настоящая заявка испрашивает приоритет согласно предварительной заявке на патент США №62/082899 с названием «СИСТЕМЫ И СПОСОБЫ ДЛЯ СОПЛА ТУРБИНЫ С ИЗМЕНЯЕМОЙ ГЕОМЕТРИЕЙ», поданной 21.11.2014 г., содержание которой полностью включено в настоящую заявку посредством ссылки.

Область техники

Настоящая заявка относится к турбинам с изменяемой геометрией для турбонагнетателей двигателей внутреннего сгорания.

Уровень техники

Двигатели могут использовать турбонагнетатель с тем, чтобы увеличивать крутящий момент двигателя и/или плотность мощности на выходе. Турбонагнетатель может содержать турбину, установленную на одной линии с потоком выхлопных газов и соединенную посредством вала привода с компрессором, расположенным вряд с впускным воздушным каналом двигателя. Турбина с приводом от отработавших газов выполнена с возможностью передачи энергии через вал привода на компрессор для повышения давления приточного воздуха. Таким образом, турбина с приводом от отработавших газов подает энергию на компрессор для повышения давления и увеличения потока воздуха в двигатель. Таким образом, увеличивая скорость вращения турбины можно увеличить давление наддува. Требуемая величина наддува может быть изменена при работе двигателя. Например, требуемая величина наддува может быть выше во время ускорения, чем во время замедления.

Одним из решений для контроля давления наддува является использование турбины с изменяемой геометрией в турбонагнетателе. Турбина с изменяемой геометрией контролирует давление наддува посредством изменения потока отработавших газов, проходящих через турбину. Например, отработавшие газы могут проходить от выпускного коллектора через сопловой аппарат турбины к лопаткам турбины. Геометрию соплового аппарата турбины можно менять для регулирования угла, под которым отработавшие газы контактируют с лопастями турбины и/или изменения поперечного сечения впускных каналов или горловины выше по потоку от лопаток турбины. Увеличение поперечного сечения впускных каналов дает возможность увеличения потока газов по каналам. Более того, угол падения газа, протекающего через лопатки турбины, может влиять на эффективность турбины, например, количество термодинамической энергии, перехваченной у потока, которую преобразуют в механическую энергию. Таким образом, скорость турбины и давление наддува можно менять путем изменения геометрии соплового аппарата турбины.

Конструктивное решение для турбин с переменной геометрией было изменено для достижения различных требуемых результатов. Например, в патентной заявке США №2013/0042608, поданной Сан и соавт., раскрыты системы и способы изменения угла падения газа на лопатку турбины путем регулирования пощади поперечного сечения проходов между соседними сопловыми лопатка.

Раскрытие изобретения

В данной заявке раскрыт сопловой аппарат турбины с изменяемой геометрией с центральной осью и несколькими регулируемыми сопловыми лопатками. Каждая регулируемая сопловая лопатка содержит неподвижную часть и скользящую часть, причем скользящая часть содержит плоскую поверхность в скользящем контакте с плоской поверхностью неподвижной части. Как таковая, регулируемая сопловая лопатка выполнена с возможностью обеспечения требуемого угла падения и предпочитаемого поперечного сечения каналов в диапазоне рабочих состояний двигателя.

Согласно первому аспекту изобретения, предложен сопловой аппарат турбины с изменяемой геометрией, содержащий регулируемую сопловую лопатку, содержащую: неподвижную часть, прикрепленную к поверхности пластины стенки сопла и содержащую первую поверхность скольжения; и скользящую часть, содержащую вторую поверхность скольжения, содержащую деструктор потока, при этом скользящая часть расположена с возможностью скольжения в направлении от по существу касательной к внутренней окружности соплового аппарата турбины и избирательно открывать деструктор потока, находящийся, когда скользящая часть не отведена от неподвижной части, в контакте с первой поверхностью скольжения.

В одном из вариантов указанного аппарата, первая поверхность скольжения и вторая поверхность скольжения представляют собой изогнутые поверхности, и причем скользящая часть расположена с возможностью скользить по изогнутой линии, соответствующей изогнутым поверхностям первой поверхности скольжения и второй поверхности скольжения.

В одном из вариантов указанного аппарата, скользящая часть выполнена с возможностью скольжения по изогнутому пути, определенному изгибом первой поверхности скольжения и второй поверхности скольжения.

В одном из вариантов указанного аппарата, деструктор потока представляет собой множество деструкторов потока, каждый из которых помещен рядом с соответствующей задней кромкой множества регулируемых сопловых лопаток.

В одном из вариантов указанного аппарата, деструктор потока содержит канавку или углубление.

В одном из вариантов указанного аппарата, деструктор потока содержит две или более параллельных канавки, каждая из которых имеет сечение по существу треугольной формы или по существу прямоугольной формы.

В одном из вариантов указанного аппарата, деструктор потока занимает приблизительно от 10% до 40% площади поверхности или длины скользящей части.

В одном из вариантов указанного аппарата, при больших открытиях лопатки, когда скользящая часть отведена от неподвижной части, деструктор потока открыт и подвержен воздействию газового потока.

В одном из вариантов указанного аппарата, при малых открытиях лопатки, когда скользящая часть не отведена от неподвижной части, деструктор потока полностью закрыт скользящей частью.

В одном из вариантов указанного аппарата, отношение максимальной толщины регулируемой сопловой лопатки к длине хорды регулируемой сопловой лопатки превышает 0,35.

Согласно другому аспекту изобретения, предложен способ работы соплового аппарата турбины с изменяемой геометрией, содержащий: регулировку положения множества регулируемых сопловых лопаток, расположенных радиально вокруг турбинного колеса турбины с изменяемой геометрией, с установкой в первое положение, открывающее деструктор потока на части поверхности каждой из множества регулируемых сопловых лопаток; и регулировку положения множества регулируемых сопловых лопаток с установкой во второе положение, закрывающее деструктор потока, таким образом, что деструктор потока скрыт от воздействия газового потока.

В одном из вариантов указанного способа, регулировка положения множества регулируемых сопловых лопаток с установкой в первое положение содержит регулировку положения множества регулируемых сопловых лопаток с установкой в первое положение в ответ на нагрузку двигателя меньше порогового значения нагрузки.

В одном из вариантов указанного способа, регулировка положения множества регулируемых сопловых лопаток с установкой во второе положение содержит регулировку положения множества регулируемых сопловых лопаток с установкой во второе положение в ответ на нагрузку двигателя, превышающую пороговое значение нагрузки.

В одном из вариантов указанного способа, каждая из множества регулируемых сопловых лопаток содержит неподвижную часть и скользящую часть, причем деструктор потока расположен на первой поверхности скольжения скользящей части, и причем первая поверхность скольжения скользит по второй поверхности скольжения неподвижной части.

В одном из вариантов указанного способа, первая поверхность скольжения и вторая поверхность скольжения - это изогнутые поверхности, и причем первая поверхность скольжения скользит по второй поверхности скольжения по изогнутому пути, определенному изогнутыми поверхностями.

Авторы настоящего изобретения выявили потенциальные недостатки, связанные с вышеуказанным подходом. Например, скользящая часть (части) может вторгаться в область высокого расхода впускных каналов. Таким образом, вхождение ведущих кромок скользящих частей может создать субоптимальные углы падения для поступающего газа и привести, таким образом, к повышенным потерям аэродинамического потока. Более того, скользящая часть, проходящая по плоской поверхности, может скользить на относительно большое расстояние в радиальном направлении на участке высокого расхода впускного канала, что приводит к проблемам компоновки.

Далее, упомянутые выше способы и системы не решают проблемы потенциальных ударных волн, генерируемых во время определенных рабочих состояний двигателя, например при торможении двигателем. Во время торможения двигателем поток отработавших газов может быть сжат, и, поэтому, могут возникать ударные волны, что приводит к сильному взаимодействию и возбуждению на лопатках турбины. Вызванное ударной волной возбуждение, также называемое вынужденное возбуждение или взаимодействие рабочей среды с конструкцией, может быть источником усталости лопаток турбины и ограничивающим фактором дальнейшего роста торможения за счет дросселирования выхлопа двигателей с турбонаддувом.

Авторы настоящего изобретения идентифицировали указанные выше недостатки и разработали способ, по крайней мере, частичного их решения. В одном из вариантов осуществления, может быть предложен кольцевой сопловый аппарат турбины, содержащее регулируемую сопловую лопатку, регулируемая сопловая лопатка содержит неподвижную часть, прикрепленную к поверхности пластины стенки сопла и содержащую первую поверхность скольжения, и скользящую часть, содержащую вторую поверхность скольжения, содержащую деструктор потока в контакте с первой поверхностью скольжения, при этом скользящая часть расположена с возможностью скользить в направлении от по существу касательной к внутренней окружности соплового аппарата турбины и избирательно открывать деструктор потока. Таким образом, может иметь место поверхностная обработка в разных состояниях, например при торможении двигателем, чтобы снизить интенсивность возможных ударных волн и возбуждение на лопатках турбины.

Например, первая поверхность скольжения неподвижной части и вторая поверхность скольжения скользящей части могут являться изогнутыми поверхностями, и причем скользящая часть может быть расположена с возможностью скользить по изогнутой линии, соответствующей изогнутым поверхностям первой поверхности скольжения и второй поверхности скольжения. По этой причине, скользящая часть скользит по изогнутому пути, определенному изгибом или изогнутой линией первой поверхности скольжения и второй поверхности скольжения. Таким образом, можно по существу поддерживать требуемый угол падения, одновременно сокращая радиальное смещение, совершаемое скользящей частью во время различных рабочих условий двигателя. Таким образом, можно сократить потери при расширении отработавших газов по сравнению со скользящей частью и неподвижной частью с плоскими скользящими поверхностями.

Вышеприведенные преимущества и другие преимущества, и отличительные признаки настоящего описания будут легко очевидны из нижеследующего раздела «Осуществление изобретения», при рассмотрении отдельно или во взаимосвязи с прилагаемыми чертежами.

Следует понимать, что вышеприведенное краткое описание служит лишь для ознакомления в простой форме с некоторыми концепциями, которые далее будут раскрыты подробно. Это описание не предназначено для обозначения ключевых или существенных отличительных признаков заявленного предмета изобретения, объем которого уникально определен формулой изобретения, приведенной после раздела «Осуществление изобретения». Кроме того, заявленный предмет изобретения не ограничен реализациями, которые устраняют какие-либо недостатки, указанные выше или в любой другой части настоящего раскрытия. Наконец, в вышеуказанном разъяснении не рассматривается какая-либо хорошо известная информация или недостатки.

Краткое описание чертежей

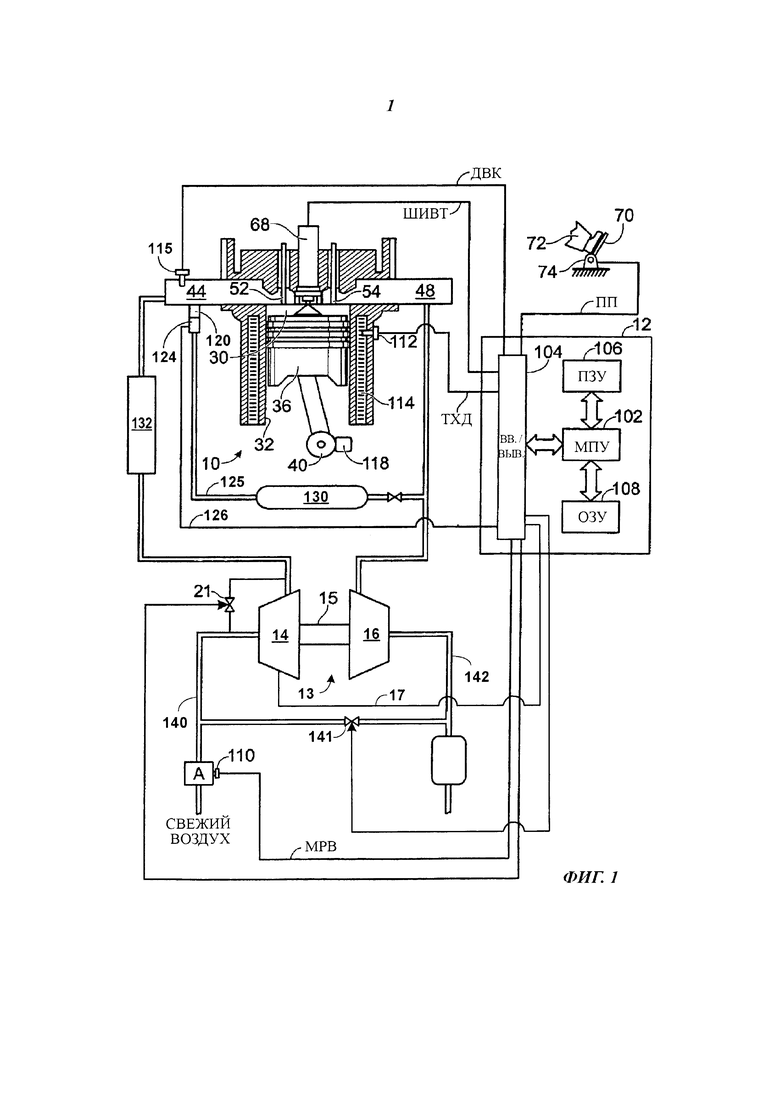

На ФИГ. 1 показан пример осуществления двигателя с турбонагнетателем.

На ФИГ. 2 представлено поперечное сечение примера осуществления турбины турбонагнетателя, содержащей сопловой аппарат турбины.

На ФИГ. 3 представлен вид в аксонометрии примера осуществления соплового аппарата турбины и турбинного колеса.

На ФИГ. 4 представлен увеличенный вид примера осуществления соплового аппарата турбины.

На ФИГ. 5 приведен первый пример регулируемой сопловой лопатки с плоскими скользящими поверхностями и второй пример регулируемой сопловой лопатки с изогнутыми скользящими поверхностями.

На ФИГ. 6 представлен пример соплового аппарата турбины с сопловой лопаткой требуемой относительной толщины.

На ФИГ. 7 представлен пример соплового аппарата турбины с сопловыми лопатками с деструкторами потока.

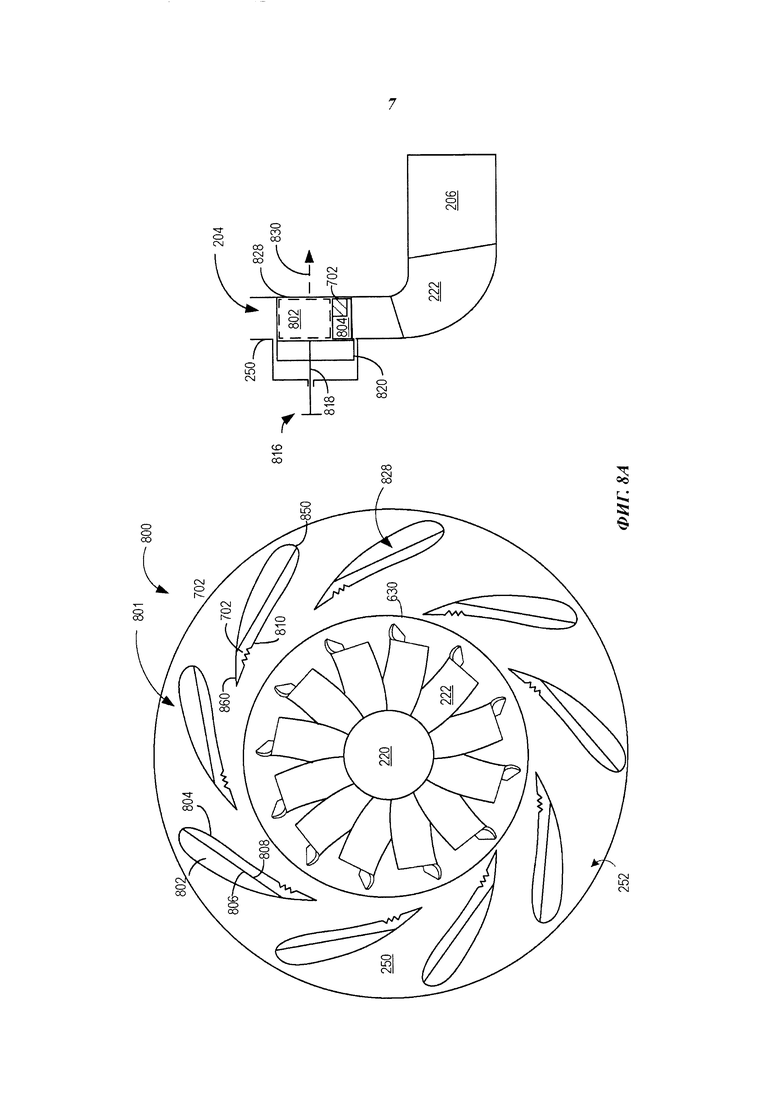

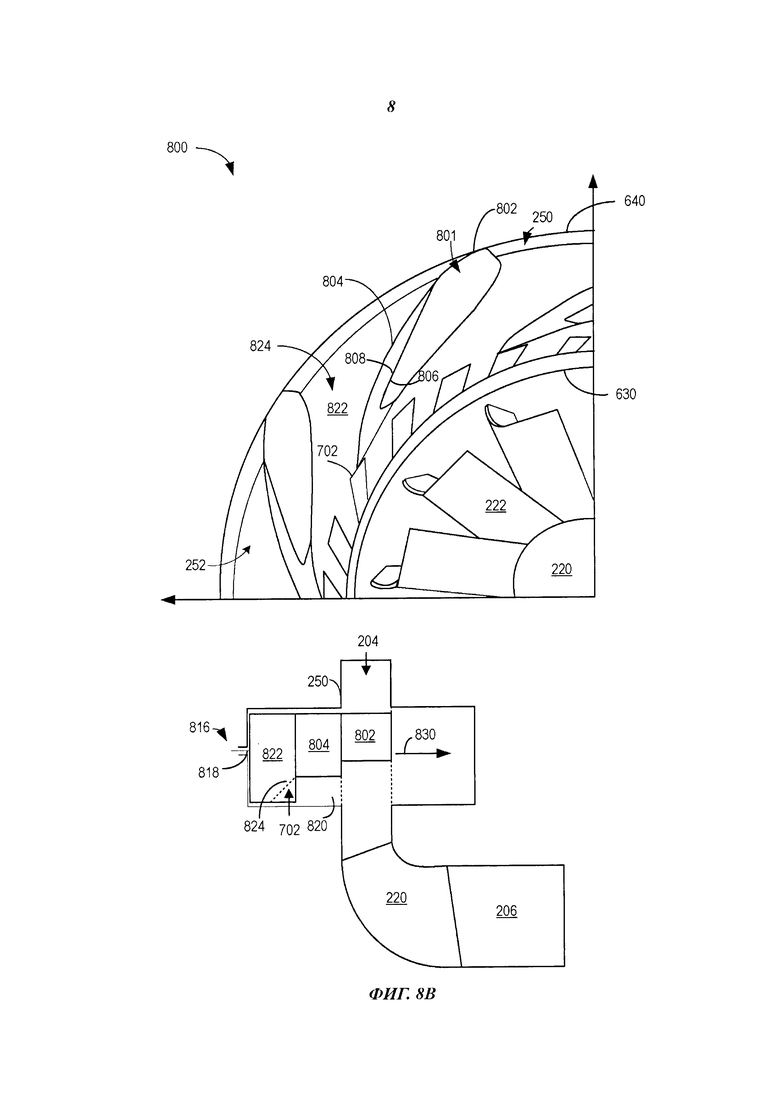

На ФИГ. 8А-8В представлен пример сопловых аппаратов турбины с сопловыми лопатками с подвергнутыми воздействию деструкторами потока.

На ФИГ. 9 представлена схематическая иллюстрация соплового аппарата турбины с качающейся лопаткой.

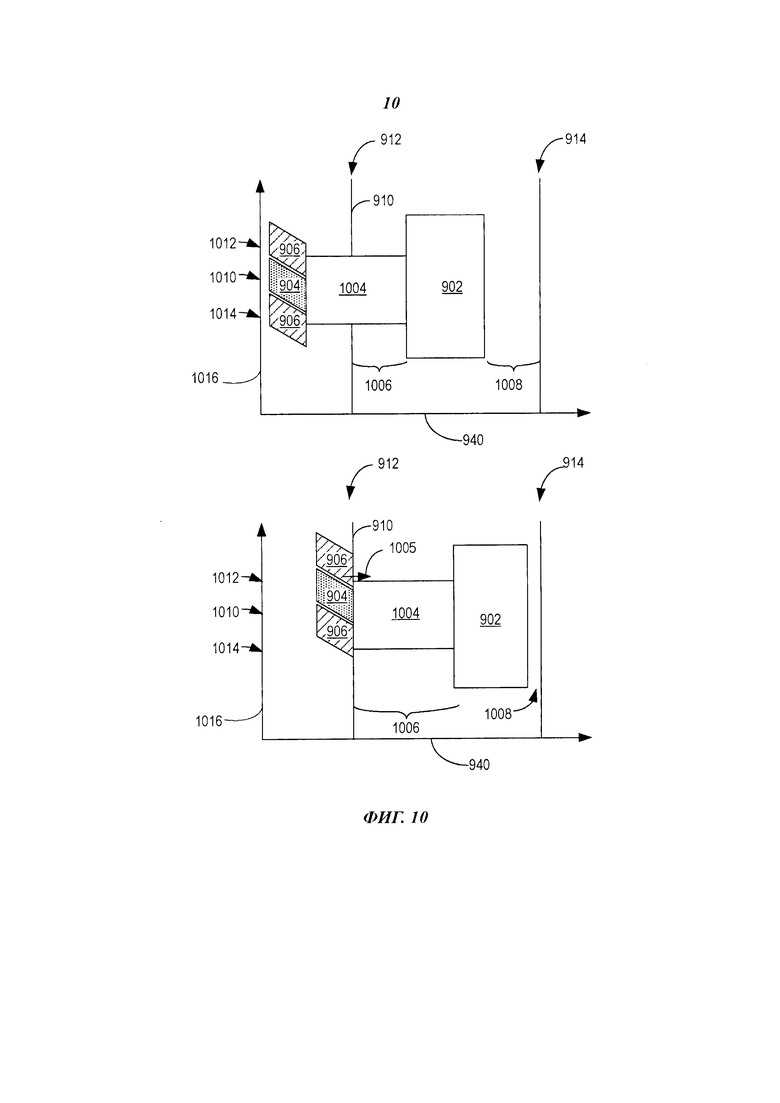

На ФИГ. 10 приведен схематический вид сбоку примерного соплового аппарата турбины на ФИГ. 9.

На ФИГ. 11 приведен примерный способ для двигателя с турбонаддувом, содержащего сопловой аппарат турбины с качающейся лопаткой.

Осуществление изобретения

Дальнейшее раскрытие относится к системам и способам для турбонагнетателей с изменяемой геометрией двигателей внутреннего сгорания. Пример двигателя с турбонагнетателем приведен на ФИГ. 1. Примерный турбонагнетатель содержит компрессор с приводом от турбины, такой как турбина на ФИГ. 2. Турбина может содержать сопловой аппарат турбины и турбинное колесо, такое как приведено на ФИГ. 3-8. На ФИГ. 3 представлен вид в перспективе примера осуществления соплового аппарата турбины и турбинного колеса. Также на ФИГ. 4 представлен вид в аксонометрии примера осуществления соплового аппарата турбины с сопловыми лопатками. В одном примере, каждая регулируемая сопловая лопатка может содержать неподвижную часть и скользящую часть с плоскими скользящими поверхностями, как показано на ФИГ. 5. В другом примере, каждая регулируемая сопловая лопатка может содержать неподвижную часть и скользящую часть с выпуклыми (например, изогнутыми) скользящими поверхностями, как показано в нижней части на ФИГ. 5. Далее, регулируемая сопловая лопатка с неподвижной частью и скользящей частью могут обладать требуемой геометрией хорды (ФИГ. 6). В одном примере осуществления сопловой аппарат турбины может содержать ряд сопловых лопаток, при этом каждая регулируемая сопловая лопатка из этого ряда регулируемых сопловых лопаток может содержать поверхность деструктуризации потока или поверхностную обработку для снижения возбуждения от ударной волны лопаток турбины, как показано на ФИГ. 7. В другом варианте осуществления каждая скользящая часть может выполнять перемещение, чтобы закрыть и/или открыть поверхность прерывания потока на сопловом аппарате турбины (ФИГ. 8). В еще одном варианте осуществления может быть предложен сопловой аппарат турбины с качающейся лопаткой, при этом регулируемые сопловые лопатки могут содержать обычный приводной блок (вверху справа на ФИГ. 9) и/или приводной блок с измененной геометрией (внизу справа на ФИГ. 9). Каждый обычный приводной блок и/или приводной блок с измененной геометрией выполнен с возможностью вращать, качать или поворачивать одну или несколько регулируемых сопловых лопаток. На ФИГ. 10 приведен вид сбоку схематической иллюстрации приводного блока с измененной геометрией на ФИГ. 9. Далее, ряд регулируемых сопловых лопаток в сопловом аппарате турбины с качающейся лопаткой можно регулировать посредством одного или нескольких приводных блоков, изображенных на ФИГ. 9 и 10, для двигателя с турбонагнетателем (ФИГ. 11).

На ФИГ. 1 показан пример двигателя с турбонагнетателем. В частности, двигатель 10 внутреннего сгорания, содержащий множество цилиндров, один из которых показан на ФИГ. 1. Двигателем 10 можно управлять, по меньшей мере, частично с помощью системы управления, содержащей контроллер 12, и с помощью входных данных от водителя 72 автомобиля через устройство 70 ввода. В этом примере устройство 70 ввода содержит педаль акселератора и датчик 74 положения педали для генерирования сигнала ПП, пропорционального положению педали. Двигатель 10 содержит камеру 30 сгорания и стенки 32 цилиндра с поршнем 36, расположенным между ними и соединенным с коленчатым валом 40. Камера 30 сгорания выполнена с возможностью сообщения с впускным коллектором 44 и выпускным коллектором 48 через соответствующий впускной клапан 52 и выпускной клапан 54. Впускной коллектор 44 также показан с присоединенной к нему топливной форсункой 68 для подачи топлива пропорционально ширине импульса впрыска топлива (ШИВТ) от контроллера 12.

Контроллер 12 на ФИГ. 1 показан в виде микрокомпьютера, содержащего: микропроцессорное устройство (МПУ) 102, порты 104 ввода/вывода, электронную среду хранения выполняемых программ и калибровочных значений, в данном конкретном примере показанную в виде постоянного запоминающего устройства (ПЗУ) 106, оперативное запоминающее устройство (ОЗУ) 108, энергонезависимое запоминающее устройство (ЭЗУ) 110 и шину данных. Контроллер 12 выполнен с возможностью принятия, в дополнение к рассмотренным выше сигналам, разнообразных сигналов от связанных с двигателем 10 датчиков, среди которых можно назвать: показание массового расхода воздуха (МРВ) от датчика 115 массового расхода воздуха; показание температуры хладагента двигателя (ТХД) от датчика 112 температуры, связанного с рубашкой 114 охлаждения; сигнал профиля зажигания (ПЗ) от датчика 118 на эффекте Холла (или датчика иного типа), связанного с коленчатым валом 40; положение дросселя (ПД) от датчика положения дросселя; и сигнал давления воздуха в коллекторе (ДВК) от датчика 122. Сигнал частоты вращения двигателя (ЧВД) может быть сгенерирован контроллером 12 из сигнала ПЗ. Далее, контроллер 12 может оценивать коэффициент сжатия двигателя на основании измерений датчика давления, расположенного в цилиндре 30 (не показан).

Контроллер 12 принимает сигналы от разных датчиков, ФИГ. 1, и использует разные приводы, ФИГ. 1, для регулирования работы двигатели на основе принимаемых сигналов и команд, заложенных в память контроллера.

Постоянное запоминающее устройство 106 электронного носителя данных может быть запрограммировано с помощью машиночитаемых данных, представляющих собой инструкции, исполняемые процессором 102, для осуществления способов.

В конфигурации, известной как рециркуляция отработавших газов (РОГ) высокого давления, отработавшие газы поступают во впускной коллектор 44 по трубке 125 РОГ, сообщающейся с выпускным коллектором 48. Узел 120 клапана РОГ расположен в трубке 125 РОГ. Говоря другими словами, отработавшие газы поступают из выпускного коллектора 48 через узел 120 клапана во впускной коллектор 44. Узел 120 клапана РОГ тогда расположен, можно сказать, выше по потоку от впускного коллектора. Существует также дополнительный охладитель 130 РОГ, установленный в трубке 125 РОГ для охлаждения РОГ перед поступлением в выпускной коллектор. РОГ низкого давления можно использовать для рециркуляции отработавших газов из точки ниже по потоку от турбины 16 до точки выше по потоку от компрессора 14 через клапан 141.

Датчик 115 давления обеспечивает измерение давления в коллекторе (ДВК) для контроллера 12. Узел 120 клапана РОГ имеет расположение клапана (не показано) для контроля переменой зоны ограничения трубке 125 РОГ, что таким образом контролирует поток РОГ. Узел 120 клапана РОГ может минимально ограничивать поток РОГ в трубке 125 или полностью ограничить поток РОГ в трубке 125, или работать с возможностью переменного ограничения потока РОГ. Вакуумный регулятор 124 соединен с узлом 120 клапана РОГ. Вакуумный регулятор 124 принимает исполнительный сигнал 126 от контроллера 12 для контроля положения узла 120 клапана РОГ. В одном варианте осуществления узел 120 клапана РОГ представляет собой клапан с вакуумным приводом. Однако можно использовать любой тип клапана регулировки расхода, как, например, электрический соленоидный клапан или клапан с шаговым приводом.

Турбонагнетатель 13 содержит турбину 16, соединенную с выпускным коллектором 48, и компрессор 14, соединенный с выпускным коллектором 44 через промежуточный охладитель 132. Турбина 16 соединена с компрессором 14 приводным валом 15. Воздух при атмосферным давлением поступает в компрессор 14 из канала 140. Отработавший газ поступает из выпускного коллектора 48 через турбину 16 и выходит из канала 142. Таким образом, турбина с приводом от отработавших газов подает энергию на компрессор для повышения давления и увеличения потока воздуха в двигатель. Давление наддува можно регулировать скоростью вращения турбины 16, которую, по крайней мере, частично, регулирует поток газов, проходящий через турбину 16.

Поток отработавших газов через турбину 16 далее иллюстрирует пример осуществления турбины 16 на ФИГ. 2. Турбина 16 может содержать улитку или корпус 202, который содержит сопловой аппарат 210 турбины и турбинное колесо 220 с турбинными лопатками 222. Например, корпус 202 может содержать впускной канал 204, соединяющийся с сопловым аппаратом 210 турбины. Сопловой аппарат 210 турбины может быть соединено с впускным каналом 204. Таким образом, отработавший газ может поступать из выпускного коллектора 48, проходить по впускному каналу 204 через сопловой аппарат 210 турбины 210, через турбинное колесо 220 и турбинные лопатки 222 в канал 206 и выходить в канал 142. Далее, поток отработавших газов, например, расширение газов, через турбину 16 можно регулировать путем изменения геометрии соплового аппарата 210 турбины и, таким образом, можно регулировать скорость вращения турбины 16.

В одном примере осуществления сопловой аппарат 210 турбины может быть исполнено в общем круглым и разделять центральную ось 230 с турбинным колесом 220 и приводным валом 15. Другими словами, турбинное колесо 220 и сопловой аппарат 210 турбины могут быть коаксиальными и концентричными. Сопловой аппарат 210 турбины может содержать круглое соединительное кольцо 240, круглую пластину 250 стенки сопла и одну или несколько регулируемых сопловых лопаток 260. В одном из вариантов соединительное кольцо 240 и пластина 250 стенки сопла могут образовывать опору и управляющую структуру для регулируемой сопловой лопатки 260. Таким образом, в одном из примеров форма регулируемой сопловой лопатки 260 может быть отрегулирована путем вращения одного или обоих соединительных колец 240 и пластины 250 стенки сопла.

Геометрия каждой регулируемой сопловой лопатки 260 может быть отрегулирована для управления расходом газов, проходящих через сопловой аппарат 210 турбины. Например, в раздельной турбине со скользящими сопловыми лопатками (РТССЛ) длина регулируемой сопловой лопатки 260 может быть отрегулирована для управления расходом газов, проходящих через сопловой аппарат 210 турбины. В этом примере скользящая часть регулируемой сопловой лопатки 260 выполнена с возможностью скольжения в направлении по касательной от внешней окружности пластины 250 стенки сопла. Вышеуказанная компоновка в настоящей заявке может быть названа традиционным вариантом осуществления скользящей части.

В другом варианте осуществления, в отличие от традиционного варианта осуществления скользящей части, скользящая часть регулируемой сопловой лопатки 260 может скользить обратно внутрь и наружу из углубления или колодца (как показано со ссылкой на ФИГ. 8) при различных рабочих условиях двигателя. Более конкретно, скользящая часть регулируемой сопловой лопатки 260 может скользить в осевом направлении в пластину 250 стенки сопла, например, в направлении параллельном центральной оси 230, вместо движения по касательной от внешней окружности пластины 250 стенки сопла.

В еще одном другом варианте осуществления турбина с поворотной регулируемой сопловой лопаткой может быть предложена вместо РТССЛ. Поворотные сопловые лопатки 260 турбины выполнены с возможностью поворота вокруг оси, параллельной центральной оси 230. Турбина с поворотными лопатками, как показано ниже со ссылкой на ФИГ. 9-11, может изменять поток отработавших газов, проходящих через турбину 16, путем управления углом, под которым отработавшие газы подаются на лопатки 222 турбины. Дополнительно, турбина с поворотными сопловыми лопатками выполнена с возможностью изменения потока отработавших газов, проходящих через турбину 16, путем управления площадью поперечного сечения впускных каналов 204 между сопловыми лопатками 260 выше по потоку относительно лопаток 222 турбины, через которые проходит поток отработавших газов. Таким образом, сопловые лопатки 260 могут быть выполнены с возможностью поворота в одном направлении для увеличения площади поперечного сечения впускных каналов 204 выше по потоку относительно турбины 16, тем самым уменьшая угол входа газа, проходящего через лопатки 222 турбины. Сопловые лопатки 260 могут также быть выполнены с возможностью поворота в противоположном направлении для уменьшения площади поперечного сечения впускных каналов 204, ведущих к турбинному колесу. В результате, угол входа отработавших газов, проходящих через лопатки 222 турбины, может быть увеличен.

Независимо от типа соплового аппарата турбины, раскрытого выше, изменение геометрии регулируемой сопловой лопатки 260 и/или ориентации регулируемой сопловой лопатки 260 может изменять площадь поперечного сечения впускных каналов 204 соплового аппарата 210 турбины. В одном из вариантов осуществления впускной канал 204 может содержать четыре стороны. Например, первая сторона впускного канала 204 может быть образована поверхностью 252 пластины 250 стенки сопла, и вторая сторона впускного канала 204 может быть образована поверхностью 208 корпуса 202 турбины. Каждая из третьей стороны и четвертой стороны может быть образована поверхностью соседних регулируемых сопловых лопаток. Таким образом, удлинение регулируемой сопловой лопатки 260 может отрегулировать площадь поперечного сечения впускных каналов 204 соплового аппарата 210 турбины и объемный расход газа, проходящего через впускные каналы 204.

В другом варианте осуществления осевое перемещение одной или обоих компонентов из таких компонентов как пластина 250 стенки сопла и корпус 202 турбины может дополнительно быть использовано для изменения площади поперечного сечения впускных каналов 204 соплового аппарата 210 турбины. Например, расстояние между пластиной 250 стенки сопла и корпусом 202 турбины может быть изменено при определенных рабочих условиях двигателя, таким образом, чтобы пластина 250 стенки сопла могла бы быть перемещена на некоторое расстояние относительно корпуса 202 турбины. Таким образом, площадь поперечного сечения впускного канала 204 соплового аппарата 210 турбины с соплом качающегося типа может также управляться путем изменения дополнительных компонентов турбины.

Геометрия и регулировка регулируемой сопловой лопатки 260 может быть дополнительно проиллюстрирована на ФИГ. 3. На ФИГ. 3 показан вид в аксонометрии примерного соплового аппарата 210 турбины со скользящей частью и турбинное колесо 220, на котором часть пластины 250 стенки сопла вырезана, например, удалена, для целей наглядности, по линиям реза 302 и 304. Таким образом, в деталях показано соединительное кольцо 240, закрытое пластиной 250 стенки сопла в собранном сопловом аппарате 210 турбины на ФИГ. 3. Сопловой аппарат 210 турбины, соединительное кольцо 240 и пластина 250 стенки сопла, в целом, могут иметь кольцевую форму с внутренней окружностью и внешней окружностью. В одном из вариантов осуществления сопловой аппарат 210 турбины, соединительное кольцо 240 и пластина 250 стенки сопла являются соосными. Дополнительно, внешние окружности соплового аппарата 210 турбины, соединительного кольца 240 и пластины 250 стенки сопла могут быть одинаковыми. В одном из вариантов осуществления внешние окружности соплового аппарата 210 турбины, соединительного кольца 240 и пластины 250 стенки сопла могут быть одинаковыми.

Регулируемая сопловая лопатка 260 может содержать неподвижную часть 310 и скользящую часть 320. В одном варианте осуществления длина регулируемой сопловой лопатки 260 может быть отрегулирована путем перемещения (например, скольжения), одной из или обеих частей, неподвижной части 310 и скользящей части 320, относительно друг друга. Например, скользящая часть 320 может быть выполнена с возможностью перемещения, а неподвижная часть 310 может быть прикреплена или может быть выполнена как часть пластины 250 стенки сопла. Прикрепление неподвижной части 310 к пластине 250 стенки сопла может уменьшить зазор между неподвижной частью 310 и пластиной 250 стенки сопла. Таким образом, аэродинамические потери могут быть уменьшены, когда поток отработавших газов проходит через неподвижную часть 310. Неподвижная часть 310 может содержать поверхность 312 скольжения с возможностью скользящего соприкосновения с поверхностью 322 скольжения скользящей части 320. В одном из вариантов осуществления поверхность 312 скольжения и поверхность 322 скольжения может быть по существу перпендикулярной поверхности 252 пластины 250 стенки сопла. Например, угол между каждой из поверхности 312 скольжения и поверхности 322 скольжения и поверхностью 252 может быть 90 градусов. В другом примере угол между каждой из поверхности 312 скольжения и поверхности 322 скольжения и поверхностью 252 может быть между 80 и 100 градусов. Следовательно, поверхности 312 и 322 скольжения могут быть параллельными и плоскими.

В другом варианте осуществления поверхность 312 скольжения неподвижной части 310 и поверхность 322 скольжения скользящей части 320 могут быть кривыми (например, изогнутыми), а не прямыми. Таким образом, поверхность 312 скольжения неподвижной части 310 и поверхность 322 скольжения скользящей части 320 могут быть по существу дополняющими друг друга. Например, поверхность 322 скольжения скользящей части 320 может быть выпуклой, а поверхность 312 скольжения неподвижной части 310, соответственно, может быть вогнутой, как показано ниже со ссылкой на ФИГ. 5. Поверхность 322 скольжения может быть расположена с возможностью скольжения по изогнутому касательному пути, соответствующему таким же изогнутым поверхностям поверхностей 312 и 322 скольжения. В одном из примеров скользящая часть 320 может скользить по изогнутому пути, определенном кривизной первой поверхности скольжения (например, поверхностью 312 скольжения неподвижной части 310) и второй поверхностью скольжения (например, поверхность 322 скольжения скользящей части 320).

В этом варианте осуществления удлинение регулируемой сопловой лопатки 260 вдоль изогнутых поверхностей 312 и 322 скольжения может уменьшить радиальное вытеснение скользящей части 320 при условиях с низким расходом отработавших газов (например, при малой или низкой нагрузке двигателя, низкой частоте вращения и/или низкой температуре двигателя) по сравнению с удлинением регулируемой сопловой лопатки с плоскими поверхностями скольжения. Таким образом, сложности, связанные с компоновкой, могут быть уменьшены благодаря уменьшенному пространственному вытеснению изогнутых поверхностей скольжения, как указано ниже со ссылкой на ФИГ. 5.

В одном из вариантов осуществления скользящая часть 320 может быть расположена с возможностью перемещения или скольжения, когда вращается соединительное кольцо 240. Например, соединительное кольцо 240 может вращаться под воздействием приводной штанги 340, проходящей в радиальном направлении от соединительного кольца 240. Соединительное кольцо 240 может содержать прорезь 330 с формой, позволяющей получать и направлять положение подшипника 350. Подшипник 350 может быть выполнен с возможностью получения приводного штифта 324 скользящей части 320. Например, приводной штифт 324 может проходить от скользящей части 320 через прорезь в пластину 250 стенки сопла, чтобы войти в подшипник 350. Таким образом, скользящая пластина 320 может быть ограничена в перемещении в пределах, определенных длиной и положением прорези в пластине 250 стенки сопла и длиной и положением прорези 330.

В альтернативном варианте осуществления скользящая часть 320 может быть расположена с возможностью перемещения при вращении соединительного кольца 240 посредством выходного вала привода (не показан), выполненного с возможностью соединения с хомутом (не показан). Хомут может взаимодействовать с направляющими, проходящими вдоль оси (не показаны), на которые опирается сопловое кольцо. Таким образом, выходной вал привода, приводимый в действие пневматическим, электрическим и/или механическим механизмом, может обеспечить возможность движения соплового аппарата турбины. Следует понимать, что детали крепления соплового кольца и компоновки направляющих механизмов могут отличаться от показанных на иллюстрации.

Что касается ФИГ. 4, показан покомпонентный вид примерного соплового аппарата турбины, на котором дополнительно могут быть проиллюстрированы компоненты соплового аппарата 210 турбины, содержащего прорезь 410 в пластине 250 стенки сопла. В одном из вариантов осуществления прорезь 410 может проходить к внешней окружности пластины 250 стенки сопла. Когда выполняется сборка соплового аппарата 210 турбины, прорезь 410 пластины 250 стенки сопла и прорезь 330 соединительного кольца 240 могут пересекаться. Приводной штифт 324 может проходить от скользящей пластины 320 через пластину 250 стенки сопла и соединительное кольцо 240 в точке пересечения прорезей 330 и 410. Когда соединительное кольцо 240 поворачивается в первом направлении относительно пластины 250 стенки сопла вокруг центральной оси 230, точка пересечения может перемещаться наружу в направлении внешней окружности пластины 250 стенки сопла. Аналогично, когда соединительное кольцо 240 поворачивается в противоположном, втором направлении относительно пластины 250 стенки сопла, точка пересечения может перемещаться вовнутрь в направлении внутренней окружности пластины 250 стенки сопла. Таким образом, положение скользящей пластины 320 может быть отрегулировано путем вращения соединительного кольца 240. Например, в одном из вариантов осуществления поверхность 322 скольжения скользящей части 320 может быть перемещена в изогнутом радиальном направлении на сопловом аппарате 210 турбины по поверхности 312 скольжения. В другом варианте осуществления скользящая часть 320 может быть перемещена в изогнутом направлении без поворота.

Скольжение скользящей части 320 в соответствии с вышеуказанным раскрытием при различных рабочих условиях двигателя может управлять потоком отработавших газов, проходящих через сопловый аппарат 210 турбины. Таким образом, можно управлять давлением наддува впускного коллектора 44. В частности потоком отработавших газов, проходящих через сопловой аппарат 210 турбины, можно управлять путем регулировки длины сопловой лопатки 260, которая может изменять площадь поперечного сечения впускных каналов 204 соплового аппарата 210 турбины.

Отработавшие газы, проходящие через сопловой аппарат 210 турбины, могут содержать сажу и углеводороды, которые могут откладываться на поверхностях 312 и 322 скольжения. Отложения могут вызывать увеличенное сопротивление или прилипание, когда скользящая часть 320 скользит по неподвижной части 310. Таким образом, может оказаться желательным уменьшение отложений сажи и углеводородов на поверхностях 312 и 322 скольжения при работе двигателя. В одном из примеров скользящее движение поверхности 322 скольжения по поверхности 312 скольжения может быть использовано для удаления отложений.

Таким образом, в одном из вариантов осуществления неподвижная часть 310 может быть изготовлена из первого материала, а скользящая часть 320 может быть изготовлена из другого, второго материала. Дополнительно, первый материал и/или второй материал может быть абразивным материалом. Например, неподвижная часть 310 может быть выполнена из керамического материала или материала с керамическим покрытием, а скользящая часть 320 может быть выполнена из стали. В другом примере неподвижная часть 310 может быть стальной, а скользящая часть 320 может быть керамической или с керамическим покрытием. Дополнительно, одна или обе из поверхностей 312 и 322 скольжения могут содержать текстуру. Например, грубая текстура на поверхности 312 скольжения неподвижной части 310 может уменьшить площадь поверхности, соприкасающейся с поверхностью 322 скольжения. Таким образом, грубая текстура на поверхности 312 скольжения неподвижной части 310 может уменьшить сопротивление, когда скользящая часть 320 перемещается или скользит, соприкасаясь с неподвижной частью 310. Дополнительно или альтернативно, поверхность 322 скольжения скользящей части 320 может также иметь грубую текстуру или рельеф, таким образом, дополнительно уменьшая сопротивление, когда скользящая часть 320 перемещается или скользит, соприкасаясь с неподвижной частью 310. Таким образом, текстурированная поверхность может также стирать или уменьшать отложения сажи на одной или более из текстурированных поверхностей на одной или более из поверхностей скольжения (например, поверхность 312 скольжения неподвижной части 310 и поверхность 322 скольжения скользящей части 320).

В другом варианте осуществления прилипание движущейся скользящей части 320 может быть уменьшено путем увеличения зазора между пластиной 250 стенки сопла и каждой сопловой лопаткой 260 при определенных рабочих условиях двигателя в двигателе с турбиной с поворотными сопловыми лопатками и/или РТССЛ. Увеличенный зазор может быть достигнут посредством использования приводного блока, приводной блок имеет по существу поперечное сечение ромбоидной формы и/или формы параллелограмма. В одном из примером приводной блок может быть соединен в приводным штифтом 324 скользящей части 320. Таким образом, приводной блок может быть выполнен с возможностью создания поперечного усилия или давления на место приводного штифта 324 напротив скользящей части 320, в соответствии с нижеуказанным раскрытием со ссылкой на ФИГ. 9-11. В других примерах другой подходящий привод (приводы) (например, приводное ярмо) может быть использован для приложения усилия к сопловой лопатке 260 и перемещения сопловой лопатки 260 вдоль центральной оси 230. В результате, множество сопловых лопаток 260 может быть перемещено в сторону от поверхности 252 пластины 250 стенки сопла при одном или более рабочих условий двигателя. Таким образом, прилипание сопловых лопаток 260 к поверхности 252 может быть уменьшено при рабочих условиях двигателя, которые могут способствовать прилипанию лопатки, например, при высокой температуре двигателя и/или высокой нагрузке двигателя.

Что касается ФИГ. 5, сверху показана схематичная иллюстрация сопловой лопатки 260 с плоскими поверхностями 312 и 322 скольжения, как показано на ФИГ. 3 выше. Снизу ФИГ. 5 показана схематичная иллюстрация сопловой лопатки 500, содержащей неподвижную часть 502 и скользящую часть 506, причем неподвижная часть 502 имеет изогнутую поверхность 504 скольжения, и скользящая часть 506 имеет изогнутую поверхность 508 скольжения. В одном из вариантов осуществления сопловая лопатка 500 может быть частью системы в качестве альтернативы сопловой лопатки 260 соплового аппарата 210 турбины с кольцевой пластиной 250 стенки сопла. Скользящая часть 320 сопловой лопатки 260 может быть выполнена с возможностью скольжения в контакте и по неподвижной части 310 сопловой лопатки 260 вдоль поверхностей 312 и 322 скольжения, в соответствии с вышеуказанным раскрытием со ссылкой на ФИГ. 3. Аналогично, скользящая часть 506 может быть выполнена с возможностью скольжения в контакте с неподвижной частью 502 вдоль поверхности 504 скольжения неподвижной части 502 и поверхности 508 скольжения скользящей части 506.

Сопловая лопатка 260 может быть отрегулирована до минимально длины 530, при этом сопловая лопатка 500 может быть отрегулирована до минимальной длины 510. В одном из примеров, когда сопловая лопатка 260 регулируется до минимальной длины 530, сопловая лопатка 260 находится в так называемом положении малого открытия лопатки. Аналогично, когда сопловая лопатка 500 регулируется до минимальной длины 510, сопловая лопатка 500 находится в так называемом положении малого открытия лопатки. В одном из примеров минимальная значения длины 510 и 530 по существу одинаковые, поскольку каждое из минимальных значений длины 510 и 530 может отражать длину сопловой лопатки, когда скользящая часть 320 и скользящая часть 506 по существу перекрывают их соответствующую неподвижную часть (например, неподвижную часть 310 вдоль поверхности 322 скольжения для скользящей части 320 сопловой лопатки 260, и неподвижную часть 502 вдоль поверхности 508 скольжения для скользящей части 506 сопловой лопатки 500). В этом примере задняя кромка 560 сопловой лопатки 260 и задняя кромка 580 сопловой лопатки 500 может быть ближними к турбинному колесу 220. Другими словами, сопловая лопатка 260 и сопловая лопатка 500 могут быть отрегулированы до минимальной длины 530 и минимальной длины 510 соответственно, когда каждая из скользящей части 320 и скользящей части 506 регулируется до предела своего диапазона, ближайшего к турбинному колесу 220. В результате, положение малого открытия лопатки сопловой лопатки 260 и/или сопловой лопатки 500 обеспечивает большую площадь поперечного сечения впускного канала 204, ведущего к лопаткам 222 турбины. Таким образом, положение малого открытия лопатки сопловой лопатки 260 и/или сопловой лопатки 500 может быть желательным при условиях низкой нагрузки двигателя.

В другом варианте осуществления сопловая лопатка 500 с изогнутой поверхностью 508 скольжения на скользящей части 506 и изогнутая поверхность 504 скольжения на неподвижной части 502 могут быть отрегулированы до максимальной длины 520. Сопловая лопатка 500, отрегулированная до максимальной длины 520, показана пунктирными линиями (снизу ФИГ. 5). Аналогично, сопловая лопатка 260 с плоской поверхностью 312 скольжения на неподвижной части 310 и плоской поверхностью 322 скольжения на скользящей части 320 может быть отрегулирована до максимальной длины 540. Сопловая лопатка 260, отрегулированная до максимальной длины 540, показана пунктирными линиями (сверху ФИГ. 5). В настоящей заявке, когда сопловая лопатка 260 регулируется до максимальной длины 540, сопловая лопатка 260 находится в так называемом положении большого открытия лопатки. Аналогично, когда сопловая лопатка 500 регулируется до максимальной длины 520, сопловая лопатка 500 находится в так называемом положении большого открытия лопатки. В этом примере максимальная длина 520 может быть меньше, чем максимальная длина 540, как показано расстоянием 590, причем расстояние 590 может быть разностью в длине между максимальной длиной 520 сопловой лопатки 500 и максимальной длиной 540 сопловой лопатки 260. Следовательно, сопловая лопатка 500 с меньшей максимальной длиной 520 по сравнению с сопловой лопаткой 260 с большей максимальной длиной 540 может обеспечить уменьшенное радиальное вытеснение, когда сопловая лопатка 500 осуществлена в турбонагнетателе, и когда скользящая часть 506 по существу проходит в ее диапазон, а передняя кромка 570 сопловой лопатки 500 находится максимально близко к внешней окружности пластины 250 стенки сопла турбины 16. Следовательно, возможно уменьшение сложностей, связанных с компоновкой.

Другими словами, каждая из сопловой лопатки 260 и сопловой лопатки 500 может быть отрегулирована до максимальной длины 540 и максимальной длины 520 соответственно, когда каждая из скользящей части 320 сопловой лопатки 260 и скользящей части 506 сопловой лопатки 500 регулируется до предела своего диапазона на максимальном удалении от лопаток 222 турбины. В результате, положение большого открытия лопатки каждой из сопловых лопаток 260 и/или сопловых лопаток 500 может обеспечить меньшую площадь поперечного сечения впускного канала 204, ведущего к лопаткам 222 турбины. Таким образом, положение большого открытия лопатки сопловой лопатки 260 и/или сопловой лопатки 500 может быть желательным при условиях низкой нагрузки двигателя и низкой частоты вращения двигателя.

В одном из вариантов осуществления скольжение скользящей части из положения малого открытия лопатки в положение большого открытия лопатки каждой из сопловой лопатки 260 и сопловой лопатки 500 может, по меньшей мере, частично управлять открытием деструктора потока, расположенным на поверхности или вокруг одной или более сопловых лопаток при различных рабочих условиях, в соответствии с дальнейшим описанием со ссылкой на ФИГ. 7 и 8. Деструктор потока может уменьшать интенсивность возможной ударной волны и возбуждения лопаток турбины, когда площадь поперечного сечения впускных каналов 204 уменьшена, тем самым ограничивая поток отработавших газов при определенных рабочих условиях двигателя, таких как торможение двигателем.

Например, в положении большого открытия сопловой лопатки 500, причем скользящая часть 506 отходит до максимальной длины 520 и в сторону от неподвижной части 502, деструктор потока может быть открыт и подвержен воздействию потока отработавших газов. В других случаях, в положении с малым открытием сопловой лопатки 500, причем скользящая часть 506 не отходит в сторону от неподвижной части 502, и сопловая лопатка 500 имеет минимальную длину 510, деструктор потока может быть полностью закрыт скользящей частью 506, таким образом, чтобы деструктор потока не был подвержен воздействию потока проходящих отработавших газов. В другом примере в положении большого открытия сопловой лопатки 260, причем скользящая часть 320 отходит до максимальной длины 540 и в сторону от неподвижной части 310, деструктор потока может быть открыт и подвержен воздействию потока отработавших газов. В других случаях, в положении с малым открытием сопловой лопатки 260, причем скользящая часть 320 не отходит в сторону от неподвижной части 310, и сопловая лопатка 260 имеет минимальную длину 530, деструктор потока может быть полностью закрыт скользящей частью 320, таким образом, чтобы деструктор потока не был подвержен воздействию потока проходящих отработавших газов.

Дополнительно, плоские поверхности 312 и 322 скольжения сопловой лопатки 260 могут быть по существу расположены по касательной относительно внутренней окружности пластины 250 стенки сопла. Например, передняя кромка 550 скользящей части 320, при регулировке до максимальной длины 540, может находиться в диапазоне от нуля до шестидесяти градусов (например, от нуля до двадцати) относительно касательной к окружности пластины 250 стенки сопла. Аналогично, изогнутые поверхности 504 и 508 скольжения сопловой лопатки 500 могут быть по существу расположены по касательной относительно внутренней окружности пластины 250 стенки сопла. Например, передняя кромка 570 скользящей части 506, при регулировке до максимальной длины 520, может находиться в диапазоне от нуля до шестидесяти градусов (например, от нуля до двадцати) относительно касательной к окружности пластины 250 стенки сопла.

В другом варианте осуществления передняя кромка 570 скользящей части 506, при регулировке до максимальной длины 520, может находиться в диапазоне от нуля до пятнадцати градусов относительно касательной к окружности пластины 250 стенки сопла. Следовательно, передняя кромка сопловой лопатки с изогнутыми поверхностями скольжения (например, сопловая лопатка 500) может привести к меньшему углу относительно окружности пластины 250 стенки сопла, когда сопловая лопатка 500 отрегулирована до максимальной длины 520. Таким образом, может быть обеспечено меньшее радиальное вытеснение во впускной канал 204 по сравнению с сопловой лопаткой с плоскими поверхностями скольжения (например, сопловая лопатка 260).

Другими словами, передняя кромка 550 скользящей части 320, при регулировке до максимальной длины 540, может достигать внешней окружности пластины стенки сопла, таким образом, чтобы передняя кромка 550 могла бы входить во впускные каналы 204. В отличие от этого, передняя кромка 570 скользящей части 506, при регулировке до максимальной длины 520, может не достигать внешней окружности пластины 250 стенки сопла. Таким образом, степень вхождение во впускные каналы 204 с сопловой лопаткой 500 с изогнутыми поверхностями 504 и 508 скольжения может быть уменьшена. Таким образом, изогнутые поверхности скольжения (например, поверхности 504 и 508 скольжения сопловой лопатки 500) могут быть выполнены с возможностью уменьшения аэродинамических потерь, тем самым увеличивая мощность вращения турбины.

Следует отметить, что форма, ориентация, направление выхода лопатки, угол входа и/или любые другие соответствующие геометрические характеристики и параметры поверхностей скольжения и неподвижных поверхностей и/или скользящих частей и неподвижных частей могут изменяться в зависимости от требуемых функций РТССЛ или традиционной турбины с поворотными сопловыми лопатками.

Таким образом, сопловая лопатка 500 с изогнутыми поверхностями 504 и 508 скольжения может быть выполнена с возможностью уменьшения степени вхождения передней кромки 570 сопловой лопатки 500 во впускной канал 204 в связи с меньшим радиальным вытеснением при рабочих условиях двигателя с низкой температурой двигателя, с низкой частотой вращения двигателя и/или низкой нагрузкой двигателя. Это может привести к уменьшению недостаточно оптимальных углов вхождения для отработавших газов, подаваемых на лопатки 222 турбины, и, таким образом, увеличить производительность турбины. Дополнительно, меньшее радиальное вытеснение во впускной канал 204 сопловой лопатки 500 с изогнутыми поверхностями 504 и 508 скольжения могут уменьшить необходимость в использовании улитки увеличенного размера (например, корпуса 202 турбины). Корпус 202 турбины увеличенного размера может затруднять компоновку, уменьшать использование энергии импульсного потока и увеличивать тепловые потери и другие потери при переходных откликах и режиме разогрева.

На ФИГ. 6 показана сопловая лопатка 500 и размеры сопловой лопатки 500, которые могут повлиять на аэродинамические свойства соплового аппарата 210 турбины. На верхней иллюстрации на ФИГ. 6 показан примерный вариант осуществления сопловой лопатки 500, таким образом, чтобы различные характеристики сопловой лопатки могли быть определены контекстуально. На нижней иллюстрации на ФИГ. 6 контекстуально показано местоположение сопловой лопатки 500 на сопловом аппарате 608 турбины, а также другие актуальные параметры для определения различных желательных характеристик лопатки.

Сопловая лопатка 500 может содержать округлую переднюю кромку 570 и скошенную заднюю кромку 580, в соответствии с раскрытием со ссылкой на ФИГ. 5. Хорда 610 сопловой лопатки 500 с продольной длиной 606 может проходить между передней кромкой 570 и задней кромкой 580. Изогнутая плоскость 604 может проходить между передней кромкой 570 и задней кромкой 580. Плоскость 604 может быть линией профиля сопловой лопатки 500. В одном из примеров плоскость 604 может по существу совпадать с поверхностью 504 скольжения неподвижной части 502 и поверхностью 508 скольжения скользящей части 506. В одном из вариантов осуществления хорда 610 может образовывать угол 612 с плоскостью 604 в месте соприкосновения поверхности 504 скольжения неподвижной части 502 и поверхности 508 скольжения скользящей части 506 сопловой лопатки 500. В одном из примеров угол 612 может быть в пределах ±45 градусов (например, в пределах диапазона приблизительно от -45 градусов до +45 градусов) с плоскостью 604.

В одном из вариантов осуществления продольная длина 606 хорды 610 может содержать длину 70-90% от половины длины R2 радиуса 660 выпуска сопла, причем длина R2 радиуса 660 выпуска сопла может быть определена от центральной линии соплового аппарата турбины до внешней окружности 640 пластины 250 стенки сопла. В другом примере плоскость 604 может быть в 6-7 раз больше, чем половина длины радиуса R2 выпуска сопла.

Дополнительно, максимальная толщина 616 сопла, в данном случае определяемая как высота наиболее толстой части сопловой лопатки 500 по вертикальной оси (вертикальная ось перпендикулярна центральной оси соплового аппарата турбины), может находиться у передней кромки 570 (например, рядом с ней) сопловой лопатки 500. В одном из примеров отношение максимальной толщины 616 сопла сопловой лопатки 500 у передней кромки 570 к длине 606 хорды 610 может превышать 0,35. Следует отметить, что хорда 610 с вышеуказанной геометрией может также применяться к традиционным турбинам с поворотными сопловыми лопатками, в которым используются сопловые лопатки, выполненные с возможностью поворота для регулировки площади поперечного сечения впускного канала 204.

Вышеуказанные конфигурации сопловой лопатки могут уменьшать потери, вызванные углом входа, у передней кромки 570 сопловой лопатки 500, когда сопловая лопатка 500 скользит к положению большого открытия лопатки. Таким образом, возможно уменьшение аэродинамических потерь, когда сопловая лопатка 500 отходит к положению большого открытия лопатки при рабочих условиях двигателя с низкой нагрузкой двигателя и/или с низкой температурой двигателя. Таким образом, аэродинамическая производительность может быть улучшена как в положении малого открытия лопатки, так и в положении большого открытия лопатки с возможностью одновременного снижения принудительных обратных откликов.

В итоге, геометрия сопловой лопатки, раскрываемая в настоящей заявке, с отношением максимальной толщины 616 сопла к длине 606 хорды (т.е. отношение, превышающее приблизительно 0,35) может приводить к желательной аэродинамической производительности с уменьшенным принудительным откликом как для турбин с поворотными сопловыми лопатками, так и РТССЛ. Также возможны уменьшения изменения углов входа у передних кромок сопловых лопаток и углов потока у задних кромок сопловых лопаток, когда регулируются сопловые лопатки. В результате, аэродинамическая производительность турбины может быть увеличена, что может быть выражено в улучшении показателя экономии топлива.

На ФИГ. 7 показан примерный вид спереди турбинного колеса, такого как турбинное колесо 220, окруженное множеством сопловых лопаток. Сопловые лопатки, показанные на ФИГ. 7, могут быть альтернативным вариантом осуществления сопловых лопаток 260, раскрытых со ссылкой на ФИГ. 3-5, и поэтому пронумерованы таким образом. В одном из вариантов осуществления сопловая лопатка с плоскими поверхностями скольжения (например, сопловая лопатка 260) может быть отрегулирована до минимальной длины 530, как показано на ФИГ. 5. В альтернативном варианте осуществления (не показан) может быть предложена сопловая лопатка с изогнутыми поверхностями скольжения (например, сопловая лопатка 500) вместо сопловой лопатки с плоскими поверхностями скольжения, как показано на ФИГ. 7. В одном из примеров скользящая часть 320 может быть выполнена с возможностью скольжения с соприкосновением по неподвижной части 310 вдоль плоскости 706. Плоскость 706 может по существу совпадать с поверхностью 312 скольжения неподвижной части 310 и поверхностью 322 скольжения скользящей части 320. Кроме того, плоскость 706 может быть по существу касательной относительно внутренней окружности 630 пластины 250 стенки сопла. Когда скользящая часть 320 регулируется до максимального положения своего диапазона, максимально близкого к внешней окружности 640 пластины 250 стенки сопла, сопловая лопатка 260 может быть отрегулирована до максимальной длины 540.

В примере, в котором сопловая лопатка показана на ФИГ. 7, сопловая лопатка 260 может содержать первую газовую поверхность 710 и вторую газовую поверхность 720. Каждая из газовых поверхностей 710 и 720 может направлять поток отработавших газов к лопаткам 222 турбины турбинного колеса 220 турбонагнетателя от передней кромки 550 в направлении задней кромки 560. Форма и ориентация первой газовой поверхности 710 неподвижной части 310 и второй газовой поверхности 720 скользящей части 320 может влиять на угол входа газа, проходящего через лопатки 222 турбины. Например, первая газовая поверхность 710 неподвижной части 310 и вторая газовая поверхность 720 скользящей части могут быть выполнены таким образом, что газы выходят из соплового аппарата 210 турбины и проходят через лопатки 222 турбины под углом входа по существу перпендикулярным лопаткам 222 турбины и по существу по касательно относительно внутренней окружности 630.

Газовые поверхности 710 и 720 могут быть изогнутыми или иметь другую подходящую геометрию. Например, газовые поверхности 710 и 720 могут образовывать дугу с одной осью изгиба. В другом примере газовые поверхности 710 и 720 могут содержать выпуклую или вогнутую часть, при условии, что поток является сходящимся в направлении потока. Например, сопловая лопатка 260 может иметь изогнутую клиновидную форму с толстым краем рядом с передней кромкой 550 и узким краем рядом с задней кромкой 560.

Дополнительно, в одном из примеров неподвижная часть 310 может быть прикрепленной к сопловому аппарату 210 турбины, и геометрия газовой поверхности 710 может быть неменяющейся, когда регулируется длина сопловой лопатки 260. Таким образом, геометрия передней кромки 550 скользящей части 320 и геометрия скошенной задней кромки 560 неподвижной части 310 может уменьшить изменение угла входа, когда сопловая лопатка 260 регулируется по длине. Таким образом, газы, проходящие рядом с газовой поверхностью 710 неподвижной части 310 могут быть направлены по направлению к лопаткам 222 турбины с малыми вариациями. Таким образом, производительность турбины может быть увеличена в более широком диапазоне рабочих условий двигателя.

Как показано на ФИГ. 7, впускные каналы 204 через сопловой аппарат 210 турбины могут быть образованы между соседними сопловыми лопатками 260. Например, впускной канал 204 может быть образован между газовой поверхностью 710 неподвижной части 310 и газовой поверхностью 720 скользящей части 320 сопловой лопатки 260. В другом варианте осуществления впускной канал 204 может быть образован между газовыми поверхностями неподвижной части 502 и скользящей части 506 сопловой лопатки 500. Газы могут быть направлены газовыми поверхностями 710 и 720 по мере того как газы проходят через каналы от передней кромки 550 сопловой лопатки 260 к задней кромке 560 сопловой лопатки 260. Передняя кромка 550 сопловой лопатки 260 может быть расположена так, что она направлена к внешней окружности 640, а задняя кромка 560 сопловой лопатки 260 может быть расположена так, что она направлена к внутренней окружности 630. Путем ориентирования каждой сопловой лопатки 260 по существу по касательной относительной внутренней окружности 630 пластины 250 стенки сопла, впускной канал 204 может быть сужен, когда газы проходят через сопловой аппарат 210 турбины от внешней окружности 640 к внутренней окружности 630.

В соответствии с вышеуказанным, сопловая лопатка 260 соплового аппарата 210 турбины может быть изменена в ответ на различные рабочие условия двигателя. Например, может быть желательной регулировка величины давления наддува двигателя при различных рабочих условиях двигателя. Путем регулировки длины скользящей сопловой лопатки 260 поток газов через сопловой аппарат 210 турбины может быть изменен, и может быть отрегулировано давление наддува во впускном коллекторе 44. Например, сопловая лопатка 260 может быть удлинена путем перемещения скользящей части 320 в направлении к внутренней окружности 630 пластины 250 стенки сопла. Таким образом, более узкая часть впускного канала с шириной, такой как ширина 708, между соседними сопловыми лопатками, например, между газовыми поверхностями 710 и 720, может быть дополнительно сужена до ширины меньшей, чем ширина 708. Таким образом, площадь поперечного сечения впускного канала 204 может быть уменьшена путем увеличения длины сопловой лопатки 260. Таким образом, отработавшие газы могут быть ускорены, когда газы проходят от внешней окружности 640 к внутренней окружности 630. Например, газы могут быть ускорены, когда газы проходят через впускной канал от внешней окружности 640 к более узкой точке впускного канала с шириной 708.

Однако при определенных рабочих условиях двигателя, таких как торможение двигателем за счет дросселирования отработавших газов (т.е., когда двигатель используется для того чтобы замедлить ход автомобиля с целью уменьшения износа тормозных механизмов автомобиля и/или для уменьшения количества тепла, которое может выделяться, если используются только тормозные механизмы автомобиля для замедления хода или останова автомобиля), скользящую часть 320 могут отводить (и перемещать в сторону от неподвижной части 310) в положение большого открытия лопатки. В результате, площадь поперечного сечения впускного канала 204 может уменьшиться и может сжать поток отработавших газов. Таким образом, противодавление во впускном канале 204 может увеличиться. В ответ на это, поршни 36 могут быть принуждены к работе против противодавления для выталкивания газов, образовавшихся в результате сгорания, из цилиндра (цилиндров), таким образом, замедляя двигатель 10 и ход автомобиля.

Таким образом, в некоторых примерах деструктор 702 потока может находиться на одной или более неподвижных поверхностях или поверхностях скольжения (например, поверхности 312, 322, 504 и/или 508) одной или более сопловых лопаток 260 (и/или сопловых лопаток 500). Деструктор 702 потока может уменьшать интенсивность возможной ударной волны и последующего возбуждения лопаток 222 турбины. Более конкретно, деструктор 702 потока, расположенный на одной или более сопловых лопатках может эффективно рассеивать острые и сильные ударные волны, преобразовывая их в ослабленные ударные волны, распространяющиеся в ограниченной области, при определенных рабочих условиях, таких как условия, когда сопловая лопатка находится в положении малого открытия лопатки при торможении двигателем. Другими словами, деструктор 702 потока может уменьшать ударную волну, которая может возникать, когда отработавшие газы проходят через сжатые впускные каналы выше по потоку относительно турбины.

В одном из примеров деструктор 702 потока может быть на первой поверхности скольжения (например, поверхности 322 скольжения) скользящей части 320, таким образом, чтобы, когда первая поверхность скольжения скользит по второй поверхности скольжения (например, поверхность 312 скольжения) неподвижной части 310, деструктор 702 потока мог бы быть скрыт и закрыт.В другом примере деструктор 702 потока может быть на второй поверхности скольжения (например, поверхности 312 скольжения) неподвижной части 310, таким образом, чтобы, когда первая поверхность скольжения скользящей части 320 скользит по второй поверхности скольжения неподвижной части 310, деструктор 702 потока мог бы быть скрыт и закрыт.Таким образом, деструктор 702 потока может быть, предпочтительно, открыт при одном или более желательных условий. В другом варианте осуществления деструктор 702 потока может быть расположен на пластине стенки, такой как пластина 250 стенки сопла, в соответствии с нижеуказанным раскрытием со ссылкой на ФИГ. 8В.

В одном из вариантов осуществления деструктор 702 потока может быть выполнен в виде множества деструкторов потока. В других примерах деструктор 702 потока может быть выполнен в турбине с поворотными сопловыми лопатками и/или РТССЛ.

В некоторых примерах каждый деструктор 702 потока может занимать всю или некоторую часть поверхности скольжения одной или более сопловых лопаток 260. Например, каждый деструктор 702 потока может занимать приблизительно от 10% до 40% площади поверхности задней кромки 560 или передней кромки 550 на первой стороне (например, сторона сопловой лопатки, направленная к турбинному колесу) или второй стороне (например, сторона сопловой лопатки, направленная к корпусу турбины) каждой из множества сопловых лопаток 260.

В одном из вариантов осуществления деструктор 702 потока может содержать две или более параллельных канавки, как показано на ФИГ. 7. Например, параллельные канавки могут иметь поперечное сечение по существу треугольной формы с донной частью в форме угла и/или прямоугольной формы с по существу плоской донной частью. В другом примере параллельные канавки могут образовывать конкретный угол с нижней поверхностью (не показана) задней кромки 560. Например, параллельные канавки могут быть по существу параллельными относительно нижней поверхности задней кромки 560.

Дополнительно, в некоторых вариантах осуществления деструктор 702 потока может содержать углубления (не показаны). Например, деструктор 702 потока может содержать одно или более по существу круглых углублений и/или по существу прямоугольных углублений. В еще одном другом примере деструктор 702 потока может образовывать угловые или прямые борозды (не показаны). В еще одном другом примере деструктор 702 потока может содержать сочетание канавок и углублений, или может содержать другие формы, содержащие, например, отверстия или выступы и тому подобное, и/или различные сочетания различных деструкторов потока различных форм. Рельефы, образуемые на сопловых лопатках 260, могут быть по существу с одинаковым размером, ориентацией и формой среди множества деструкторов 702 потока. Деструктор 702 потока может быть выполнен с параллельным и/или перпендикулярным расположением относительно кромок сопловой лопатки, или может быть выполнен под углом. Кроме того, деструктор 702 потока может быть расположен по существу рядом с первой стороной (не показано) любой из множества сопловых лопаток, причем первая сторона - это сторона, направленная к ступице турбонагнетателя 13. С другой стороны, деструктор 702 потока может быть расположен по существу рядом со второй стороной (не показано) любой из множества сопловых лопаток, причем вторая сторона - это сторона, направленная к корпусу турбонагнетателя 13.

В одном из вариантов осуществления деструктор 702 потока может быть выполнен на поверхности первой стороны скользящей части 320 вдоль задней кромки 560, как изображено на ФИГ. 7. Кроме того, деструктор 702 потока может быть на поверхности 322 скольжения, таким образом, чтобы деструктор 702 потока мог бы быть, предпочтительно, открыт или скрыт, в зависимости от положения (соответствующей длины) сопловой лопатки 260. Например, деструктор 702 потока может быть полностью открыт, когда скользящая часть 320 отходит в сторону от неподвижной части 310 (например, в положении большого открытия лопатки). В одном из вариантов осуществления положение большого открытия лопатки может быть так называемым первым положением. В еще одном варианте осуществления деструктор 702 потока может быть открытым при положении большого раскрытия лопатки в ответ на нагрузку двигателя меньше порогового значения. В этом примере пороговым значением может быть нагрузка двигателя, при которой может потребоваться наддув двигателя.

В других вариантах деструктор 702 потока на поверхностях 322 скольжения скользящей части 320 может быть полностью закрыт или скрыт неподвижной частью 310 в положении малого открытия лопатки, причем скользящая часть не отходит в сторону от неподвижной части и/или сопловой аппарат турбины может быть с минимальной длиной, как изображено на ФИГ. 7. Положение малого открытия лопатки может быть так называемым вторым положением. Таким образом, деструктор 702 потока может быть скрыт в положении малого открытия лопатки в ответ на нагрузку двигателя, превышающую пороговое значение.

Дополнительно, одно или более промежуточных положений могут быть использованы, таким образом, чтобы скользящая часть 320 частично отходит в место между первым и вторым положением. В одном из примеров в одном или более промежуточных положений часть деструктора 702 потока может быть открытой. Таким образом, можно избирательно открывать или скрывать деструктор 702 потока в диапазоне рабочих условий двигателя.

Например, в соответствии с вышеуказанным, при торможении двигателем за счет дросселирования отработавших газов сопловые лопатки могут быть в положении большого открытия для дросселирования потока отработавших газов, подаваемых на турбинное колесо 220. То есть, скользящая часть 320 отходит в сторону от неподвижной части 310, причем задняя кромка 560 находится рядом с внутренней окружностью 630 соплового аппарата 210 турбины. При торможении двигателем деструктор 702 потока может быть избирательно открыт для входящих отработавших газов впускного канала 204. Прерывание входящего газового потока посредством деструктора 702 может впоследствии уменьшить интенсивность ударных волн, создаваемых между сопловым аппаратом 210 турбины и лопатками 222 турбины. Таким образом, деструктор 702 потока может быть выполнен с возможностью уменьшения риска циклической усталости лопаток 222 турбины.

Однако открытое положение деструктора 702 потока может уменьшать аэродинамическую производительность, когда автомобиль эксплуатируется нагрузкой при рабочем ходе, особенно при высоких нагрузках двигателя, когда впускной канал 204 может иметь большую площадь поперечного сечения. Поэтому для уменьшения аэродинамических потерь в положении малого открытия лопатки, в котором скользящая часть 320 не отходит в сторону от неподвижной части 310, деструктор 702 потока может быть по существу полностью закрытым скользящей частью 320. Таким образом, при определенных рабочих условиях двигателя, таких как торможение двигателем, силовой отклик или возбуждение, вызванное ударной волной, может быть уменьшено, при этом сохраняя требуемые аэродинамические характеристики, когда торможение двигателем не используется.

Что касается ФИГ. 8А, на ней представлен другой примерный вариант осуществления деструктора 702 потока соплового аппарата 800 турбины (слева) и схематичная иллюстрация вида сбоку соплового аппарата 800 турбины (справа). В одном из вариантов осуществления сопловая лопатка 801 может содержать неподвижную часть 802 и скользящую часть 804 с плоскими поверхностями 806 и 808 скольжения соответственно. Неподвижная часть 802 может содержать поверхность 806 скольжения с возможностью скользящего соприкосновения с поверхностью 808 скольжения скользящей части 804. В одном из вариантов осуществления поверхности 806 и 808 могут быть по существу перпендикулярными плоской поверхности 252 пластины 250 стенки сопла. Например, угол между поверхностью 806 скольжения и поверхностью 252 может быть между восьмьюдесятью и ста градусами. В одном из вариантов осуществления поверхности 806 и 808 скольжения могут быть параллельными и плоскими.

В другом варианте осуществления поверхность 806 скольжения скользящей части 802 и поверхность 808 скольжения скользящей части 804 могут быть изогнутыми (например, изогнутые вместо прямых), и могут быть по существу дополняющими друг друга. Таким образом, поверхность 808 скольжения скользящей части 804 может быть выпуклой, а поверхность 806 скольжения скользящей части 802, соответственно, может быть вогнутой.

Скользящая часть 804 может содержать деструктор 702 потока, причем деструктор 702 потока может содержать одну или более параллельных или непараллельных канавок, углублений и/или желобов. В одном из примеров деструктор 702 потока может содержать различные поперечные формы, такие как треугольники, окружности и прямоугольники, или любые их сочетания.

В изображенном варианте осуществления деструктор 702 потока может быть на внутренней поверхности 810 у задней кромки 860 скользящей части 804, внутренней поверхности 810, направленной к лопатке 222 турбины. В другом варианте осуществления деструктор 702 потока может быть на внутренней поверхности 810 у передней кромки 850 скользящей части 804. Деструктор 702 потока может содержать от 10% до 40% площади поверхности или длины скользящей части 804. Кроме того, деструктор 702 потока может быть расположены по существу рядом с первой стороной (не показан), первая сторона - это сторона, направленная к ротору турбинного колеса. Кроме того, деструктор 702 потока может быть расположены по существу рядом с первой стороной (не показан), первая сторона - это сторона, направленная к ротору турбинного колеса (например, турбины 16).

В одном из примеров скользящей части 804 может быть соединена с валов 818, как показано на схематичной иллюстрации справа на ФИГ. 8А. Вал 818 может быть соединен и выполнен с возможностью реагирования на приводной механизм 816, такой как приводной блок или приводная штанга (например, приводная штанга 340 на ФИГ. 3). Приводной механизм 816 может создавать усилие, направленное по оси, вдоль оси 830 (например, в направлении центральной оси 230 соплового аппарата турбины, центральная ось 230 - это та же самая ось, что и ось вращения турбинного колеса) на одном или более мест вала 818. Таким образом, вал 818, соединенный со скользящей частью 804, может перемещаться, по меньшей мере, в двух направлениях вдоль оси 830 параллельно центральной оси 230 (например, вдоль оси 830 от пластины 250 стенки сопла и/или вдоль оси 830 по направлению к пластине 250 стенки сопла и в нее), когда приводной механизм задействуется для применения усилия, направленного по оси.

В результате, в отличие от вышеупомянутых вариантов осуществления скользящих поверхностей на ФИГ. 3-5, в текущем варианте осуществления скользящая часть 804 может скользить в осевом направлении вдоль оси 830 на своей поверхности 808 скольжения по поверхности 806 скольжения неподвижной части 802. В результате, длина сопловой лопатки 801 может быть отрегулирована путем перемещения, например, скольжения, скользящей части 804 относительно неподвижной части 802. Таким образом, геометрия сопловой лопатки 801 может быть изменена, таким образом, чтобы площадь поперечного сечения впускного канала, или горловины, соплового аппарата 800 турбины может быть отрегулирована, тем самым изменяя объемный расход газа, проходящего через впускные каналы. В одном из вариантов осуществления пластина 250 стенки сопла может содержать один или более колодцев 820 (например, углублений), причем каждый колодец 820 может содержать конкретные размеры (например, форма и размер), чтобы по существу вмещать и охватывать скользящую часть 804 с, по меньшей мере, трех сторон скользящей части 804. Колодцы 820 могут находиться в пластине 250 стенки сопла, чтобы вмещать, по меньшей мере, одну скользящую часть 804, таким образом, чтобы каждый колодец 820 мог соответствовать по своему положению каждой скользящей части 804 соплового аппарата 800 турбины. Например, как показано на ФИГ. 8А (справа), колодец 820 может быть расположен в пластине 250 стенки, непосредственно за скользящей частью 804, вдоль оси 830. Таким образом, перемещение скользящей части 804 по оси вдоль оси 830 через приведение в действие вала 818 может привести к тому, что скользящая часть 804 будет скользить наружу и от пластины 250 стенки сопла или в направлении и вовнутрь пластины 250 стенки сопла. В другом примере колодцы 820 могут соответствовать по своей компоновке одной или более прорезям 330 соединительного кольца 240 (показано на ФИГ. 3 и 4). Таким образом, когда скользящая часть по существу отходит (например, углубляется) в колодец 820 пластины 250 стенки сопла, колодец 820, вмещающий скользящую часть 804, может быть относительно утопленным с плоской поверхностью 252 пластины 250 стенки.

При первом условии скользящая часть 804 может скользить вдоль оси 830 наружу и в сторону от колодца 820. Другими словами, скользящая часть 804 может скользить от пластины 250 стенки сопла. Когда скользящая часть 804 перемещается из колодца 820, скользящая часть 804 может выравниваться параллельно оси 830 (например, в направлении центральной оси 230 соплового аппарата турбины, центральная ось 230 - это та же самая ось, что и ось вращения турбинного колеса) и вдоль вертикальной оси с неподвижной частью 802. Таким образом, поверхность 808 скольжения скользящей части 804 может скользить по поверхности 806 скольжения неподвижной части 802. В этом примере скользящая часть 804 может скользить по оси в положение, в котором скользящая часть 804 может соединяться встык и может быть по существу утопленной с поверхностью 828, направленной вперед, неподвижной части 802. В одном из примеров поверхность 828, направленная вперед, неподвижной части 802 может быть направлена к стороне бандажа турбонагнетателя.

В одном из вариантов осуществления первое условие может содержать в себе условия меньшего расхода отработавших газов, такие как малая нагрузка двигателя и малая частота вращения двигателя. Таким образом, величина расхода отработавших газов, поступающих в улитку турбины, может быть меньше, чем при условиях более высокого расхода отработавших газов (например, высокая нагрузка двигателя, высокая частота вращения двигателя и/или торможение двигателем). Таким образом, сопловая лопатка 801 может быть в положении большого открытия лопатки, причем скользящая часть 804 может быть не в колодце 820. Кроме того, поверхность 806 скольжения может соприкасаться с поверхностью 808 скольжения неподвижной части 802. Таким образом, площадь поперечного сечения области горловины впускного канала 204 может быть меньше по сравнению с площадь поперечного сечения горловины впускного канала 204, когда сопловая лопатка 801 находится в положении малого открытия лопатки.

В одном из вариантов осуществления деструктор 702 потока может быть открытым при положении большого открытия лопатки при первом условии в ответ на нагрузку двигателя меньше порогового значения нагрузки. Таким образом, при первом условии деструктор 702 потока на внутренней поверхности 810 скользящей части 804 может быть по существу открыт для потока отработавших газов во впускном канале 204. Таким образом, поток газа может соприкасаться и может прерываться деструктором 702 потока, тем самым уменьшая силовой отклик и возбуждение, вызванное ударной волной, при торможении двигателя, например. Другими словами, деструктор 702 потока может эффективно рассеивать внезапную и сильную ударную волну, преобразовывая ее в ослабленную ударную волну. Следовательно, интенсивность ударной волны, создаваемой при замедлении движения за счет дросселирования отработавших газов, может быть уменьшена на лопатках 222 турбины, тем самым уменьшая повреждение лопаток 222 турбины.

При втором условии скользящая часть 804 может скользить вдоль оси 830 в колодец 820. Другими словами, скользящая часть 804 может проходить в направлении и в пластину 250 стенки сопла. В одном из примеров, когда скользящая часть 804 находится внутри или окружается колодцем 820, скользящая часть 804 может быть по существу спрятана, таким образом, чтобы лишь небольшая часть или никакая часть скользящей части 804 и/или деструктора 702 потока не смогла выступать в часть впускного канала 204. В одном из вариантов осуществления второе условие может содержать в себе условия высокого расхода отработавших газов, предусматривающих высокую нагрузку двигателя и/или высокую частоту вращения двигателя. Другими словами, при условиях высокого расхода отработавших газов величина расхода отработавших газов, поступающих в улитку турбины или корпус (например, корпус 202) может быть больше, чем при условиях более низкого расхода отработавших газов (например, низкая нагрузка двигателя и/или низкая частота вращения двигателя). Таким образом, сопловая лопатка 801 может быть в положении малого открытия лопатки, причем скользящая часть 804 может быть окружена или находится внутри, по меньшей мере, с трех сторон в колодце 820. Таким образом, площадь поперечного сечения области горловины впускного канала 204 может быть больше по сравнению с площадь поперечного сечения горловины впускного канала 204, когда сопловая лопатка 801 находится в положении большого открытия лопатки.