Данная патентная заявка зарегистрирована 29 декабря 2015 года как международная заявка РСТ, и по ней испрашивается приоритет на основании предварительных заявок США №№62/097235, зарегистрированной 29 декабря 2014 г., 62/098984, зарегистрированной 31 декабря 2014 г. и 62/234889, зарегистрированной 30 сентября 2015 г.; таким образом, эти патентные заявки включены в текст данного описания посредством ссылки.

Данная патентная заявка связана также с патентной заявкой, имеющей номер по Патентному реестру 14-003-UT1-USINN/365003USP1, озаглавленной «Регулирование реакции деления в жидкосолевом ядерном реакторе на быстрых нейтронах» и зарегистрированной 28 декабря 2015 г., которая специально включена в текст данного описания посредством ссылки на все то, что раскрывают и разъясняют в этой заявке.

Применение расплавленного топлива в ядерном реакторе для получения энергии обеспечивает существенные преимущества по сравнению с твердыми видами топлива. Например, жидкосолевые реакторы обычно обеспечивают более высокую удельную энергию по сравнению с реакторами, работающими на твердом топливе, в то же время ограничивая способы изготовления топлива, которые необходимы при создании твердых видов топлива. Жидкосолевые реакторы также обеспечивают более высокий уровень выгорания топлива в данном реакторе, даже в системах с недостаточной очисткой солей.

Топливо в виде расплава фтористых солей, пригодное для применения в ядерных реакторах, было разработано с использованием тетрафторида урана (UF4) в смеси с другими фтористыми солями. Например, топливная соль на основе UF4 может включать смесь LiF, BeF2, ThF4 и UF4. Следует отметить, что в таком семействе топливных смесей в виде солей на основе UF4 содержание тяжелого металла может составлять примерно от 40 до 45% масс., а температура плавления может составлять примерно 500°C.

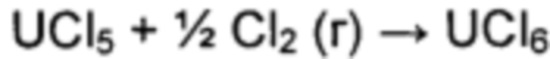

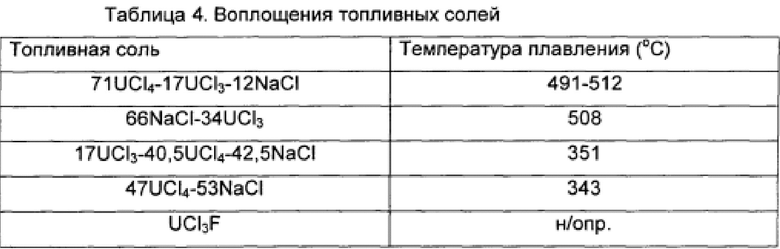

В настоящем описании раскрыты воплощения ядерного топлива в виде расплава солей, которое можно применять в некоторых конструкциях жидкосолевых реакторов, а также соответствующие устройства и способы. Описано топливо в виде двойных, тройных и четверных хлористых солей урана, а также другие способные к ядерному делению элементы. Кроме того, описаны топливные соли UClxFy, а также бромистые топливные соли. Данное патентное описание представляет также способы и устройства для получения таких топливных солей, для создания солей, которые снижают коррозию компонентов реактора; а также для создания топливных солей, которые не пригодны для применения в средствах вооружения.

Кроме того, в данном описании раскрыт способ эксплуатации ядерного реактора. Способ включает подачу в активную зону реактора топлива в виде способной к ядерному делению соли, содержащей UCI4 и одну или более солей из UCl3F, UCl3, UCl2F2, UClF3, а также неспособной к ядерному делению соли, выбранной из NaCl, MgCl2, CaCl2, BaCl2, KCl, SrCl2, VCl3, CrCl3, TiCl4, ZrCl4, ThCl4, AcCl3, NpCl4, AmCl3, LaCl3, CeCl3, PrCl3 и NdCl3, при этом данная топливная соль имеет температуру плавления ниже 800°C и содержит уран в количестве примерно 61% масс. Способ дополнительно включает инициирование деления ядра в способной к ядерному делению топливной соли и поддержание в способной к ядерному делению топливной соли режима «бегущей волны» (саморегулирующейся ядерной реакции) в течение определенного периода времени, таким образом создавая облученную топливную соль. Способ может дополнительно включать проведение операций инициирования и поддержания ядерного деления при температуре ниже 550°C, но выше температуры плавления способной к ядерному делению топливной соли. Способ может также включать удаление облученной топливной соли из активной зоны реактора; приведение облученной топливной соли из активной зоны реактора в контакт с газом-носителем, таким образом создавая газовую смесь носитель/продукт деления и дегазированную топливную соль, имеющую пониженное содержание газообразных продуктов деления по сравнению с облученной топливной солью; фильтрацию дегазированной топливной соли, посредством чего удаляют твердые продукты деления, с получением отфильтрованной топливной соли, и перенос отфильтрованной топливной соли в активную зону реактора. Перед инициированием ядерного деления в способной к ядерному делению топливной соли к этой способной к ядерному делению топливной соли можно добавить по меньшей мере один радиоактивный изотоп, в количестве, достаточном для получения способной к ядерному делению топливной соли, имеющую показатель качества ниже 1,0. Хлорид-ионы в способной к ядерному делению топливной соли могут иметь первое отношение 37Cl к общему количеству Cl, при этом первое отношение отличается от существующего в природе отношения 37Cl к общему количеству Cl. Способная к ядерному делению топливная соль может содержать UCl4 и одну или более таких солей, как UCl3 и NaCl, и мольная доля UCl4 в способной к ядерному делению топливной соли составляет от 13% мольн. до 71% мольн. UCl4.

Кроме того, данное изобретение описывает ядерное реакторное устройство для выработки энергии из ядерной реакции. Реакторное устройство может включать активную зону реактора, включающую способную к ядерному делению топливную соль, содержащую по меньшей мере 0,01% мольн. UCl4; при этом топливная соль имеет температуру плавления менее 800°C, и содержание урана в ней составляет примерно 61% масс. Например, реакторное устройство может включать активную зону реактора, содержащую способную к ядерному делению топливную соль, содержащую по меньшей мере 5% мольн. UCl4, где топливная соль имеет температуру плавления менее 600°C. Реактор также может включать теплообменник, предназначенный для переноса тепла от топливной соли к охлаждающему агенту. Мольная доля UCl4 в топливной соли может составлять от 5% мольн. до 100% мольн. UCl4, от 13% до 71% UCl4, от 0% до 34% UCl3, или от 12% до 67% UCl4. Температура плавления топливной соли может составлять от 330 до 550°C, от 338 до 500°C или от 338 до 450°C. В ядерном реакторе теплообменник может находиться за пределами активной зоны реактора, и ядерный реактор дополнительно включает первый трубопровод, соединяющий по текучей среде выход активной зоны реактора с входом теплообменника и обеспечивающий возможность протекания топливной соли из активной зоны реактора в теплообменник. Ядерный реактор может дополнительно включать второй трубопровод, соединяющий по текучей среде вход активной зоны реактора с выходом теплообменника и обеспечивающий возможность протекания охлажденной топливной соли из теплообменника в активную зону реактора. Ядерный реактор может включать по меньшей мере один насос, предназначенный для перемещения топливной соли, когда топливная соль находится в расплавленном состоянии. Ядерный реактор может включать турбину, предназначенную для превращения тепловой энергии охлаждающего агента в механическую энергию, а также электрогенератор, соединенный с турбиной и предназначенный для превращения механической энергии в электричество. Также могут быть включены дополнительные компоненты, проиллюстрированные на прилагаемых чертежах.

Кроме того, в данном описании раскрыты способы и топливные соли с модифицированным количеством 37Cl. Раскрыт способ эксплуатации ядерного реактора с использованием расплавленной хлористой топливной соли. Способ включает определение заданного эффективного коэффициента размножения нейтронов для данного ядерного реактора; получение модифицированной расплавленной хлористой топливной соли, имеющей первое отношение 37Cl к общему количеству Cl в модифицированной расплавленной хлористой топливной соли, которое при использовании в ядерном реакторе приводит к получению заданного эффективного коэффициента размножения нейтронов, причем это первое отношение отличается от существующего в природе отношения 37Cl к общему количеству Cl, и эксплуатацию ядерного реактора с модифицированной расплавленной хлористой топливной солью. Способ может дополнительно включать определение исходного эффективного коэффициента размножения нейтронов для данного реактора, в котором используют исходную расплавленную хлористую топливную соль, имеющую второе отношение 37Cl к общему количеству Cl в топливе; сравнение исходного эффективного коэффициента размножения нейтронов с заданным эффективным коэффициентом размножения нейтронов, и расчет первого отношения, исходя из результатов сравнения. Модифицированная расплавленная хлористая топливная соль может включать различные хлористые соединения, включая первое способное к ядерному делению соединение хлористой соли и первое неспособное к ядерному делению соединение хлористой соли, и операция получения соли по данному способу может дополнительно включать получение первого способного к ядерному делению соединения хлористой соли, имеющего второе отношение 37Cl к общему количеству Cl; получение первого неспособного к ядерному делению соединения хлористой соли, имеющего третье отношение 37Cl к общему количеству Cl, и объединение первого способного к ядерному делению соединения хлористой соли и первого неспособного к ядерному делению соединения хлористой соли в подходящем количестве с получением модифицированной расплавленной хлористой топливной соли, имеющей первое отношение 37Cl к общему количеству Cl в модифицированной расплавленной хлористой топливной соли.

Многочисленные различные хлористые соединения могут включать первое способное к ядерному делению соединение хлористой соли, первое неспособное к ядерному делению соединение хлористой соли и второе способное к ядерному делению соединение хлористой соли, и способ может дополнительно включать получение второго способного к ядерному делению соединения хлористой соли, имеющего четвертое отношение 37Cl к общему количеству Cl, и объединение первого способного к ядерному делению соединения хлористой соли, первого неспособного к ядерному делению соединения хлористой соли и второго способного к ядерному делению соединения хлористой соли в подходящем количестве с получением модифицированной расплавленной хлористой топливной соли, имеющей первое отношение 37Cl к общему количеству Cl в модифицированной расплавленной хлористой топливной соли. Первое способное к ядерному делению хлористое соединение может быть выбрано из UCl4, UCl3, UCl3F и UCl2F2. Первое неспособное к ядерному делению хлористое соединение может быть выбрано из NaCl, MgCl2, CaCl2, BaCl2, KCl, SrCl2, VCl3, CrCl3, TiCl4, ZrCl4, ThCl4, AcCl3, NpCl4, AmCl3, LaCl3, CeCl3, PrCl3 и/или NdCl3. Модифицирования расплавленная топливная соль может быть выбрана из UCl4, UCl3, UCl3F, NaCl и любых их смесей. Модифицированная расплавленная хлористая топливная соль может быть выбрана из смеси 34% мольн. UCl3 и 66% мольн. NaCl, смеси 47,7% UCl4 и 52,3% NaCl, смеси 71UCl4-17UCl3-12NaCl и смеси 40,5% UCl4, 17% UCl3 и 42,5% NaCl.

Также описано модифицированное хлористое топливо, которое включает способную к ядерному делению топливную соль, имеющую отношение 37Cl к общему количеству Cl в топливной соли выше 25% мольн. Модифицированная хлористая топливная соль может иметь отношение 37Cl к общему количеству Cl в топливной соли, превышающее 75% мольн. Кроме того, модифицированная хлористая топливная соль может иметь отношение 37Cl к общему количеству Cl в топливной соли, превышающее значение, выбранное из следующих (в % мольн.): 30%, 35%, 40%, 45%, 50%, 55%, 60%, 65%, 70%, 75%, 80%, 85%, 90%, 95% и 99%.

Кроме того, в данном описании также раскрыты топливные соли на основе хлорида-фторида урана. Описан жидкосолевой реактор, включающий активную зону реактора, которая содержит топливную соль, содержащую 1-100% мольн. UCl3F. Топливная соль может содержать 15-20% мольн. UCl3; остальное составляют 35-45% мольн. NaCl и 35-45% мольн. UCl3F. Топливная соль может содержать по меньшей мере 5% мольн. UCl3F. Топливная соль может дополнительно включать одно или большее количество соединений из UCl4, UCl3, UCl2F2, ThCl4, UBr3, UBr4, UClF3 и какое-либо не способное к ядерному делению хлористое соединение. Неспособное к ядерному делению хлористое соединение может быть выбрано из NaCl, MgCl2, CaCl2, BaCl2, KCl, SrCl2, VCl3, CrCl3, TiCl4, ZrCl4, ThCl4, AcCl3, NpCl4, AmCl3, LaCl3, CeCl3, PrCl3 и/или NdCl3.

В данном описании также раскрыта топливная соль для жидкосолевого реактора, состоящая из по меньшей мере определяемого количества UCl3F и одного или более соединений из UCl4, UCl3, UCl2F2, UClF3 и неспособной к ядерному делению соли, выбранной из NaCl, MgCl2, CaCl2, BaCl2, KCl, SrCl2, VCl3, CrCl3, TiCl4, ZrCl4, ThCl4, AcCl3, NpCl4, AmCl3, LaCl3, CeCl3, PrCl3 и NdCl3, где топливная соль имеет температуру плавления ниже 800°C. Топливная соль может иметь температуру плавления ниже 550°C.

Кроме того, в данном описании также раскрыты топливные соли на основе хлорида тория. Описана топливная соль для жидкосолевого реактора, которая включает по меньшей мере определяемое количество ThCl4 и одно или более таких соединений, как UCl4, UCl3, UCl3F. Топливная соль может дополнительно включать одну или более неспособных к ядерному делению солей, выбранных из NaCl, MgCl2, CaCl2, BaCl2, KCl, SrCl2, VCl3, CrCl3, TiCl4, ZrCl4, ThCl4, AcCl3, NpCl4, AmCl3, LaCl3, CeCl3, PrCl3 и NdCl3. Температура плавления топливной соли может составлять менее 550°C. Описаны воплощения топливной соли, способной поддерживать реакцию в режиме «бегущей волны» в расплавленном состоянии. Реакция в режиме «бегущей волны» подразумевает реакцию, которая создает (порождает) новое способное к ядерному делению топливо из сырья для воспроизводства ядерного горючего (например, Th, природного U и/или обедненного U), по мере того, как она потребляет (сжигает) ядерное горючее. В некоторых из описанных топливных солей хлорид в топливной соли обогащен 37Cl.

В данном описании также раскрыта топливная соль для жидкосолевого реактора, состоящая из по меньшей мере определяемого количества ThCl4 и одной или более следующих солей: UCl4, UCl3, UCl3F, а также неспособной к ядерному делению соли, выбранной из NaCl, MgCl2, CaCl2, BaCl2, KCl, SrCl2, VCl3, CrCl3, TiCl4, ZrCl4, ThCl4, AcCl3, NpCl4, AmCl3, LaCl3, CeCl3, PrCl3 и NdCl3, при этом топливная соль имеет температуру плавления ниже 800°C.

Кроме того, в данном описании также раскрыты бромистые топливные соли. Раскрыта способная к ядерному делению топливная соль, которая включает определяемое количество по меньшей мере одной соли из UCl3F, UBr3 или UBr4. Способная к ядерному делению топливная соль может представлять собой смесь UBr3, UBr4 и NaBr. Бромистая топливная соль может иметь температуру плавления выше 330°C и ниже 800°C. По меньшей мере один из урансодержащих видов молекул, например, UBr3 и UBr4, может иметь модифицированное количество 235U. Раскрыты топливные соли, в которых по меньшей мере одна из солей UBr3 и UBr4 имеет обогащение по урану свыше 19% 235U. Топливная соль может представлять собой 17UBr3-71UBr4-12NaBr, и уран или в UBr3, или в UBr4, или в обеих солях, может быть обогащен до 19,99% 235U. Бромид в топливной соли может быть обогащен 79Br или 81Br. Например, свыше 90%, 95%, 98%, 99% или 99,9% бромид-ионов в топливной соли могут представлять собой или 79Br, или 81Br.

Кроме того, в данном описании также раскрыт синтез UCl4 с использованием хлорида аммония. Описан способ получения топливной соли - хлорида урана. Способ включает обеспечение смеси UO2 и NH4Cl; проведение реакции этой смеси с HCl в условиях, достаточных для по меньшей мере некоторого количества (NH4)2UCl6, и нагревание (NH4)2UCl6 до такой температуры и в продолжение такого периода времени, чтобы превратить по меньшей мере часть (NH4)2UCl6 в UCl4. Данный способ может включать нагревание смеси в присутствии HCl до такой температуры и в течение такого периода времени, чтобы получить по меньшей мере некоторое количество (NH4)2UCl6. Данный способ может дополнительно включать нагревание смеси в присутствии HCl до 100°C в течение по меньшей мере одного часа. Данный способ может также включать нагревание (NH4)2UCl6 до 200-500°C. Данный способ может дополнительно включать нагревание (NH4)2UCl6 до 250-350°C; или нагревание (NH4)2UCl6 до температуры выше 200°C, но ниже температуры плавления (NH4)2UCl6 или UCl4. Способ может включать приведение безводного CaCl2 в контакт с водным HCl в условиях, достаточных для образования газообразного HCl. Способ может включать добавление гранул безводного CaCl2 в водный HCl в реакторе, при этом реактор также содержит смесь, и нагревание реактора до 100°C в течение по меньшей мере одного часа. В данном способе одно или более соединений из HCl или NH4Cl может иметь отношение 37Cl к общему количеству Cl выше 25%.

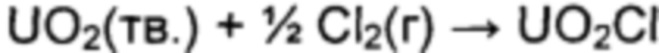

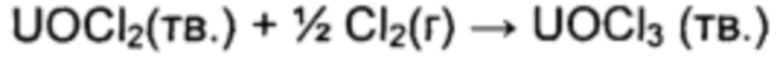

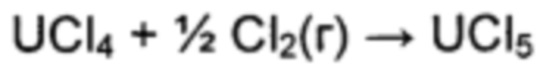

Кроме того, в данном описании также раскрыты несколько способов и устройств для получения UCl3-UCl4-NaCl. Раскрыт способ получения топливной соли на основе хлорида урана, который включает приведение объема UO2 в контакт с хлором и монооксидом углерода, в условиях, допускающих образование UCl4, таким образом получая UCl4; приведение объема Na2CO3 в контакт с хлором и монооксидом углерода в условиях, допускающих образование NaCl, таким образом получая NaCl; приведение объема Si в контакт с UCl4 в условиях, допускающих образование UCl3, таким образом получая UCl3, и смешивание по меньшей мере части NaCl по меньшей мере с частью UCl3 или UCl4, или их обоих, соответствующим образом для получения требуемой топливной соли на основе хлорида урана. Данный способ может включать использование обогащенного хлора в одной или более операций приведения в контакт. Обогащенный хлор может содержать более 24% мольн. изотопа 37Cl. Данный способ может включать приведение объема твердого UO2 в контакт с газообразным хлором и газообразным монооксидом углерода. Способ может также включать приведение объема твердого Na2CO3 в контакт с газообразным хлором и газообразным монооксидом углерода. Данный способ может включать приведение объема твердого Si в контакт с жидким UCl4.

Также раскрыт другой способ получения топливной соли на основе хлорида урана. Этот способ включает подготовку первой емкости с UO2, второй емкости с Na2CO3 и третьей емкости с Si; пропускание Cl2 и СО через первую и вторую емкости, таким образом превращая по меньшей мере часть UO2 в UCl4 и по меньшей мере часть Na2CO3 в NaCl; регулирование давления и/или температуры в первой емкости, чтобы сублимировать по меньшей мере часть UCl4, в то же время поддерживая UO2 в твердом состоянии; перенос по меньшей мере части газообразного UCl4 во вторую емкость; регулирование давления и/или температуры во второй емкости, чтобы превратить UCl4 и NaCl в жидкую смесь, в то же время поддерживая Na2CO3 в твердом состоянии, и перенос по меньшей мере части жидкой смеси UCl4 и NaCl в третью емкость, в условиях, подходящих для образования, по меньшей мере части жидкого UCl3 и газообразного SiCl4, с получением жидкой смеси топливной соли UCl3-UCl4-NaCl. Данный способ может дополнительно включать использование обогащенного хлора в операции пропускания Cl2 и CO. Обогащенный хлор может содержать более 25% мольн. изотопа 37Cl. Данный способ можно регулировать с получением требуемого относительного количества UCl3, UCl4 и NaCl в смеси топливной соли UCl3-UCl4-NaCl. В данном способе весь или большую часть UO2 можно превратить в UCl4, и/или весь или большую часть Si можно превратить в SiCl4.

Также раскрыто устройство для получения топливной соли на основе хлорида урана. Данное устройство включает емкость, содержащую UO2; емкость, содержащую Na2CO3; источник газообразного Cl2 и источник газообразного СО; где емкость, содержащая UO2, и емкость, содержащая Na2CO3, присоединены для приема газообразного Cl2 и газообразного СО. Данное устройство может дополнительно включать емкость, содержащую Si, соединенную с одной или обеими емкостями из содержащей UO2 емкости и содержащей Na2CO3 емкости. Также может быть включена система регулирования среды, обеспечивающая возможность регулирования давления и/или температуры в содержащей UO2 емкости, в достаточной степени, чтобы сублимировать UCl4, и давления и/или температуры в содержащей Na2CO3 емкости, в достаточной степени, чтобы расплавить UCl4 и NaCl. Содержащая UO2 емкость дополнительно может быть соединена с содержащей Na2CO3 емкостью, чтобы обеспечить возможность регулируемого перемещения газов из содержащей UO2 емкости в содержащую Na2CO3 емкость, а содержащая Na2CO3 емкость может быть соединена с содержащей Si емкостью, чтобы обеспечить возможность регулируемого перемещения жидкости из содержащей Na2CO3 емкости в содержащую Si емкость. В данном устройстве газообразный Cl2, полученный из источника газообразного Cl2, может представлять собой модифицированный газообразный Cl2, имеющий отношение 37Cl к общему количеству Cl, отличное от 24% мольн. Модифицированный газообразный Cl2 может иметь отношение 37Cl к общему количеству Cl, превышающее 25% мольн., или модифицированный газообразный Cl2 может иметь отношение 37Cl к общему количеству Cl менее 23% мольн.

Кроме того, в данном описании также раскрыт жидкосолевой ядерный реактор на быстрых нейтронах, который включает секцию активной зоны реактора, содержащую вход для топлива и выход для топлива, при этом вход для топлива и выход для топлива предназначены для пропускания ядерного топлива в виде расплава хлористых солей через секцию активной зоны реактора. Ядерное топливо в виде расплава хлористых солей включает смесь UCl4 и по меньшей мере одной соли из дополнительной хлористой соли урана или дополнительной хлористой соли металла, которая имеет содержание UCl4 выше 5% мольн. В ядерном реакторе концентрация урана в смеси UCl4 и по меньшей мере одной соли из дополнительной хлористой соли металла может составлять более 61% масс. Дополнительной хлористой солью урана может быть UCl3. Смесь может иметь состав 82UCl4-18UCl3, 17UCl3-71UCl4-12NaCl или 50UCl4-50NaCl. Дополнительный хлорид металла может включать по меньшей мере одно соединение из NaCl, MgCl2, CaCl2, BaCl2, KCl, SrCl2, VCl3, CrCl3, TiCl4, ZrCl4, ThCl4, AcCl3, NpCl4, AmCl3, LaCl3, CeCl3, PrCl3 или NdCl3. Смесь может иметь концентрацию дополнительной хлористой соли металла не выше концентрации, при которой дополнительная хлористая соль металла выпадает в осадок, и/или может иметь температуру плавления ниже температуры 800°C. Смесь также может иметь температуру плавления выше температуры 330°C. Режим «бегущей волны» в ядерном топливе в виде расплава хлористых солей может быть установлен в ураново-плутониевом цикле. Хлорид в ядерном топливе в виде расплава хлористых солей можно модифицировать таким образом, чтобы расплавленная хлористая топливная соль имела первое отношение 37Cl к общему количеству Cl в расплавленной хлористой топливной соли, которое, при использовании в ядерном реакторе, обеспечивало достижение заданное эффективного коэффициента размножения нейтронов, при этом первое отношение отличается от существующего в природе отношения 37Cl к общему количеству Cl.

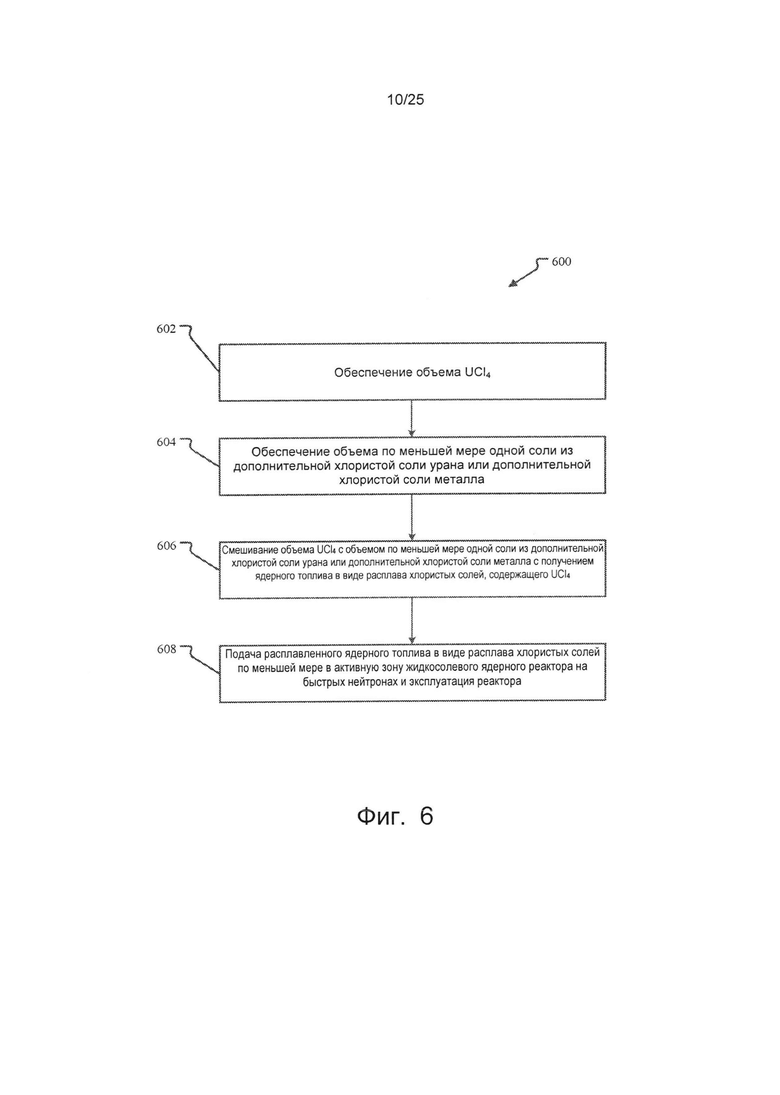

Кроме того, в данном описании также раскрыт способ снабжения топливом жидкосолевого ядерного реактора на быстрых нейтронах. Способ включает обеспечение объема UCl4; обеспечение объема по меньшей мере одной соли из дополнительной хлористой соли урана или дополнительной хлористой соли металла; смешивание объема UCl4 с объемом по меньшей мере одной из соли дополнительной хлористой соли урана или дополнительной хлористой соли металла с образованием ядерного топлива в виде расплава хлористых солей, имеющего содержание UCl4 выше 5% мольн., и подачу ядерного топлива в виде расплава хлористых солей, имеющего содержание UCl4 выше 5% мольн., по меньшей мере в секцию активной зоны жидкосолевого ядерного реактора на быстрых нейтронах. Дополнительная хлористая соль урана может включать объем UCl3. Способ может дополнительно включать обеспечение объема по меньшей мере одного из следующих соединений: NaCl, MgCl2, CaCl2, BaCl2, KCl, SrCl2, VCl3, CrCl3, TiCl4, ZrCl4, ThCl4, AcCl3, NpCl4, AmCl3, LaCl3, CeCl3, PrCl3 или NdCl3. Операция смешивания в данном способе может также включать смешивание объема UCl4 с объемом по меньшей мере одной соли из дополнительной хлористой соли урана или дополнительной хлористой соли металла с образованием ядерного топлива в виде расплава хлористых солей, имеющего содержание UCl4 более 5% мольн. и температуру плавления от 330 до 800°C. Операция смешивания может включать образование ядерного топлива в виде расплава хлористых солей, имеющего состав: 82UCl4-18UCl3, 17UCl3-71UCl4-12NaCl или 50UCl4-50NaCl. Операция смешивания может также включать смешивание объема UCl4 с объемом по меньшей мере одной соли из дополнительной хлористой соли урана или дополнительной хлористой соли металла внутри жидкосолевого ядерного реактора на быстрых нейтронах и/или смешивание объема UCl4 с объемом по меньшей мере одной соли из дополнительной хлористой соли урана или дополнительной хлористой соли металла вне жидкосолевого ядерного реактора на быстрых нейтронах. Способ может включать регулирование первого отношения 37Cl к общему количеству Cl в ядерном топливе в виде расплава хлористых солей таким образом, чтобы при использовании его в ядерном реакторе получали заданный эффективный коэффициент размножения нейтронов, при этом первое отношение отличается от существующего в природе отношения 37Cl к общему количеству Cl. Также описано полученное вышеописанным способом топливо в виде расплава хлористых солей для использования в жидкосолевом ядерном реакторе на быстрых нейтронах, имеющее содержание UCl4 выше 5% мольн.

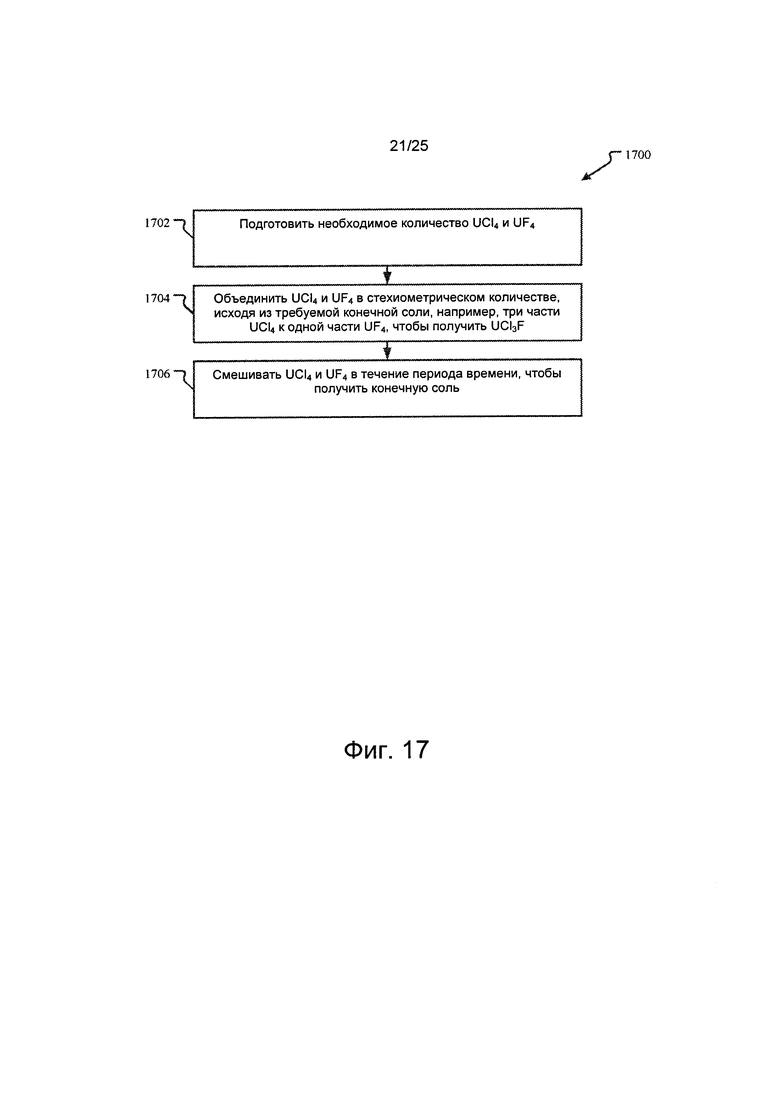

Кроме того, в данном описании также раскрыт способ получения топливной соли UCl3F. Данный способ включает: подготовку UCl4 в первом количестве; подготовку UF4 во втором количестве; объединение трех частей UCl4 с одной частью UF4 и смешивание объединенных UCl4 и UF4 в течение периода времени с получением UCl3F. Смешивание может дополнительно включать смешивание объединенных UCl4 и UF4 в одном или более из следующих видов оборудования: шаровой мельницы, стержневой мельницы, мельницы с самоизмельчением материала, мельницы частичного самоизмельчения, галечной мельницы, вальцовой дробилки и толчеи. Смешивание может включать смешивание объединенных UCl4 и UF4 в атмосфере инертного газа. UCl4 и UF4 можно объединять и смешивать как в твердом, так и в жидком состоянии.

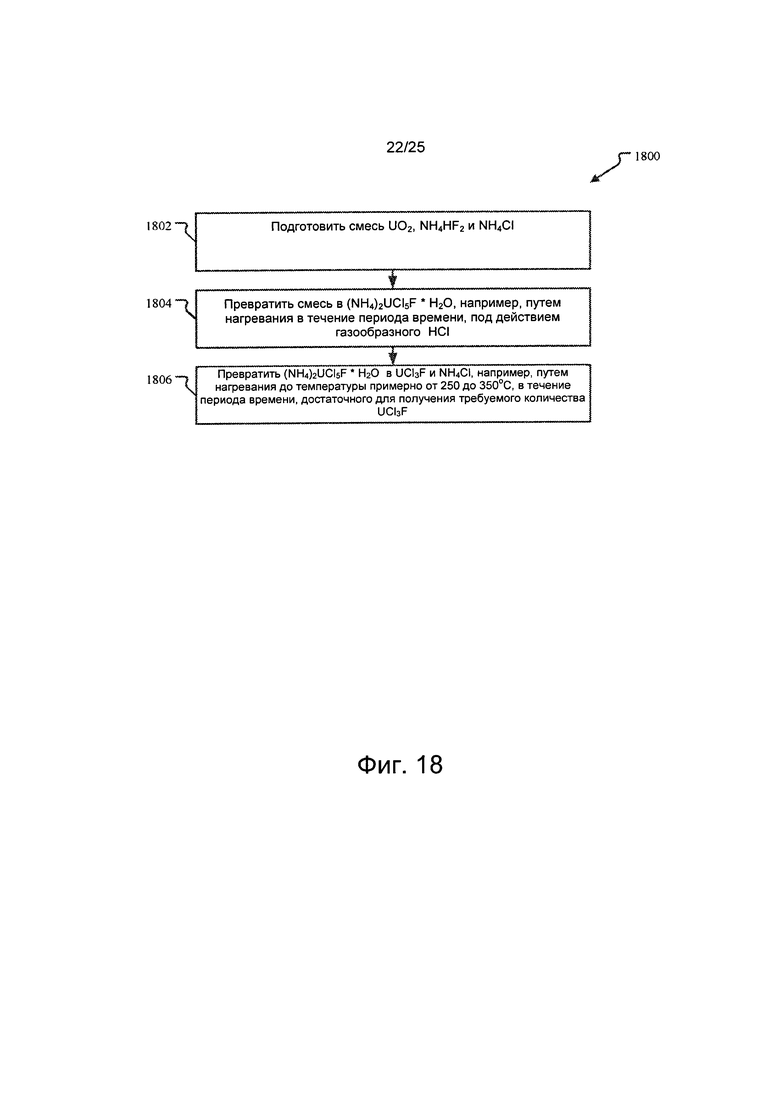

Кроме того, в данном описании также раскрыт другой способ получения UCl3F. Этот способ включает обеспечение смеси UO2, NH4HF2 и NH4Cl; обработку смеси HCl в условиях, достаточных для по меньшей мере частичного превращения с образованием (NH4)2UCl5F, и нагревание (NH4)2UCl5F до температуры и в течение периода времени, достаточных для превращения по меньшей мере части (NH4)2UCl5F в UCl3F. В способе обработка смеси HCl может включать нагревание смеси в присутствии HCl до температуры и в течение периода времени, достаточных для по меньшей мере частичного превращения с образованием (NH4)2UCl5F, например, нагревание смеси в присутствии HCl до 100°C в течение по меньшей мере одного часа. Способ может включать нагревание (NH4)2UCl5F до 200-500°C, или до 250-350°C. Нагревание может включать нагревание (NH4)2UCl5F до температуры выше 200°C, но ниже температуры расплавления (NH4)2UCl5F или UCl4. В способе обработка смеси HCl может включать приведение безводного CaCl2 в контакт с водным HCl, в условиях, достаточных для получения газообразного HCl, и может дополнительно включать добавление гранул безводного CaCl2 в водный HCl в реакторе, при этом реактор также содержит данную смесь, и нагревание реактора до 100°C в течение по меньшей мере одного часа. В способе одно или более веществ из HCl или NH4Cl имеют отношение 37Cl к общему количеству Cl выше 25%.

Кроме того, в данном описании также раскрыты различные способы снижения коррозии от топлива в виде солей. Раскрыт способ снижения коррозии в ядерном реакторе, в котором используют ядерное топливо в виде соли, содержащей первый анион и способный к ядерному делению катион. Способ включает идентификацию в ядерном реакторе материала, который находится в контакте с расплавленной солью; определение, исходя из идентифицированного материала, по меньшей мере одного катиона в этом материале и включение в ядерное топливо ингибирующей коррозию соли, состоящей из первого аниона и катиона материала. В способе в ядерное топливо можно включить максимальное количество ингибирующей коррозию соли, которое можно перевести в раствор. Например, материал может представлять собой молибденовый сплав, и катион материала может быть молибденом. Альтернативно, материал может представлять собой никелевый сплав, и катион материала может быть никелем, и/или материал может представлять собой сплав железа, и катион материала может быть железом. Подобным образом, материал может представлять собой сплав хрома, и катион материала может быть хромом. В данном способе первый анион может быть выбран из Cl, F и их сочетаний.

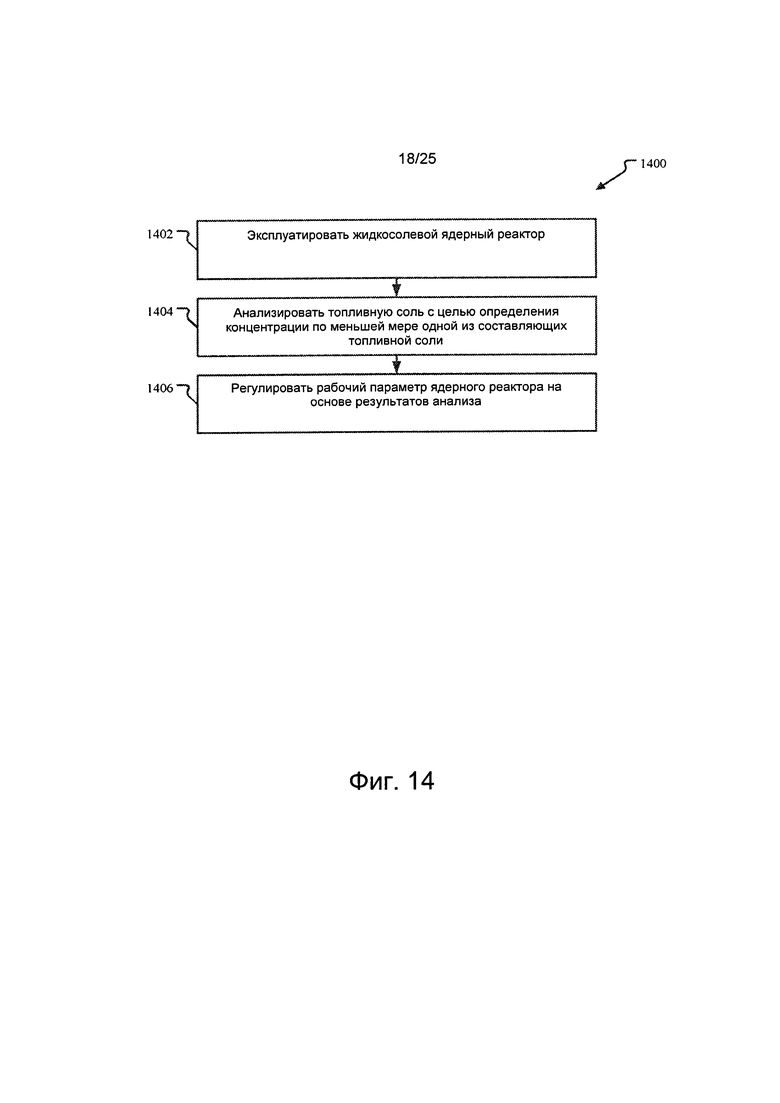

Кроме того, в данном описании также раскрыты способы мониторинга топлива. Например, раскрыт способ эксплуатации жидкосолевого ядерного реактора, который включает поддержание режима «бегущей волны» в расплавленной соли в активной зоне ядерного реактора; проведение анализа по меньшей мере части расплавленной соли с использованием метода определения состава для определения концентрации по меньшей мере одного вида молекул в расплавленной соли, и регулирование рабочего параметра ядерного реактора на основе определенной концентрации по меньшей мере одного вида молекул. В данном способе проведение анализа может включать проведение анализа по меньшей мере части расплавленных солей с применением одного или более из следующих методов: рамановской спектроскопии, спектроскопии поглощения, спектроскопии при ионизации лазерной абляцией, спектроскопии возбуждения лазерным пробоем, ИК-спектроскопии и электрохимических методов. Способ дополнительно включает мониторинг с применением рамановского датчика, и рамановский датчик может быть расположен внутри или вне активной зоны реактора. Проведение анализа может дополнительно включать отбор по меньшей мере одной расплавленной соли из активной зоны реактора; проведение анализа этой по меньшей мере одной расплавленной соли и, после проведения анализа, возвращение этой по меньшей мере одной расплавленной соли в активную зону реактора. В способе рабочий параметр можно выбирать из одного или более таких параметров, как температура, частота замены топливной соли, положение вытесняющего элемента, реакционная способность топливной соли и скорость подачи добавки в активную зону реактора.

Кроме того, в данном описании также раскрыты способы применения замораживаемых пробок в жидкосолевых ядерных реакторах. Данное изобретение описывает жидкосолевой ядерный реактор на быстрых нейтронах, который включает секцию активной зоны реактора для вмещения соли ядерного топлива при первой температуре, которая выше температуры плавления данной соли ядерного топлива; вход, обеспечивающий доступ к активной зоне реактора, и замораживаемую пробку на входе, предотвращающую вытекание через вход. Замораживаемая пробка выполнена из материала, который при первой температуре является твердым и не реагирует с солью ядерного топлива, к тому же этот материал плавится при второй температуре, которая выше первой температуры. Активная зона реактора может быть соединена через вход с запасом поглотителя нейтронов чтобы обеспечить возможность затекания по меньшей мере части поглотителя нейтронов через вход в секцию активной зоны реактора при расплавлении материала замораживаемой пробки. Запас поглотителя нейтронов может быть расположен выше секции активной зоны реактора, чтобы обеспечить возможность затекания поглотителя нейтронов в секцию активной зоны реактора при расплавлении замораживаемой пробки под действием силы тяжести. Через вход с активной зоной реактора можно соединить сливную емкость, чтобы обеспечить возможность вытекания расплавленной соли топлива из активной зоны реактора в сливную емкость при расплавлении замораживаемой пробки. Сливная емкость может быть расположена ниже секции активной зоны реактора, чтобы обеспечить возможность вытекания расплавленной соли топлива из активной зоны реактора в сливную емкость при расплавлении замораживаемой пробки под действием силы тяжести. Соль ядерного топлива в активной зоне реактора можно поддерживать при первом давлении, а сливную емкость можно поддерживать при втором давлении, которое меньше первого давления, чтобы обеспечить возможность перетекания расплавленной соли топлива в сливную емкость под давлением при расплавлении замораживаемой пробки.

В данном описании также раскрыто применение активно управляемой замораживаемой пробки в жидкосолевом ядерном реакторе. Описан жидкосолевой ядерный реактор на быстрых нейтронах, содержащий: секцию активной зоны реактора для вмещения соли ядерного топлива при первой температуре, которая выше температуры плавления данной соли ядерного топлива; вход, обеспечивающий доступ к активной зоне реактора; предохранительный материал на входе, имеющий температуру плавления в интервале от первой температуры до второй температуры, которая ниже первой температуры, и охлаждающий компонент для поддержания предохранительного материала в твердой форме при второй температуре, чтобы предотвратить вытекание через вход. Охлаждающий компонент может быть активным компонентом, который требует поступления энергии от источника энергии для поддержания температуры предохранительного материала на значении второй температуры. Реактор может включать блок управления, который отсоединяет источник электропитания от охлаждающего компонента на основании анализа температуры соли ядерного топлива или при обнаружении какой-либо неисправности. Запас поглотителя нейтронов может быть соединен с активной зоной реактора через вход для обеспечения возможности затекания поглотителя нейтронов в секцию активной зоны реактора при расплавлении предохранительного материала. Запас поглотителя нейтронов может быть расположен выше секции активной зоны реактора для обеспечения возможности затекания поглотителя нейтронов в секцию активной зоны реактора при расплавлении предохранительного материала под действием силы тяжести.

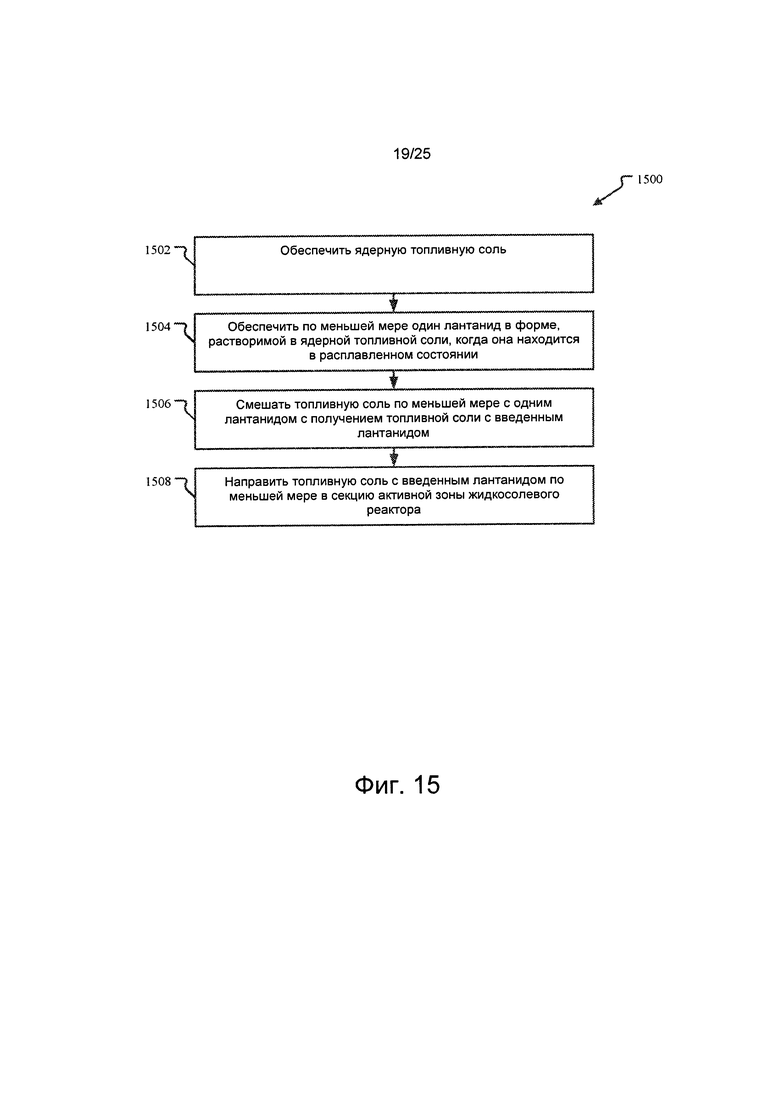

Кроме того, в данном описании также раскрыты способы, препятствующие распространению для применения в случае топливных солей. Раскрыт способ эксплуатации жидкосолевого ядерного реактора, который включает загрузку в секцию активной зоны жидкосолевого ядерного реактора соли ядерного топлива при первой активности на единицу массы, которая меньше пороговой величины; перед инициированием ядерной реакции в соли ядерного топлива, добавление к соли ядерного топлива по меньшей мере одного радиоактивного изотопа, чтобы активность полученной смеси на единицу массы была не ниже заданного порогового значения. Пороговое значение может составлять 100 рад/час на расстоянии одного метра или более, 500 рад/час на расстоянии одного метра или более, или 1000 рад/час на расстоянии одного метра или более. Радиоактивное соединение может включать один или более из следующих элементов: цезий-137 или йод-121. В альтернативном воплощении выбранный лантанид или лантаниды можно смешивать с расплавленной топливной солью 108 в таких соотношениях, чтобы достичь порогового значения показателя качества (ПК) не более 1,0. Можно выбрать более жесткие пороговые значения ПК: менее 0,99, 0,98, 0,97, 0,96 или 0,95, а также можно добавлять лантаниды или другие ингредиенты, изменяющие такие факторы уравнения ПК, как чистая критическая масса, М; теплосодержание, h; и доза, D, для достижения требуемого порогового значения. В некоторых воплощениях может быть предпочтительно пороговое значение ПК менее 0,95, например, менее 0,9 или 0,8.

В данном описании также раскрыт жидкосолевой ядерный реактор на быстрых нейтронах, который включает: секцию активной зоны реактора, включающую вход для топлива и выход для топлива, в котором вход для топлива и выход для топлива предназначены для пропускания через секцию активной зоны реактора смеси ядерного топлива в виде расплава солей и по меньшей мере одного лантанида при запуске жидкосолевого ядерного реактора на быстрых нейтронах. По меньшей мере один лантанид может включать один или более из La, Ce, Pr или Nd. Смесь можно получить путем смешивания расплавленной соли ядерного топлива по меньшей мере с одним хлоридом лантанида. По меньшей мере один хлорид лантанида может включать по меньшей мере одно соединение из LaCl3, CeCl3, PrCl3 или NdCl3. Смесь расплавленной ядерной топливной соли и по меньшей мере одного лантанида может иметь концентрацию лантанида от 0,1 до 10% масс., или от 4 до 8% масс. Смесь расплавленной соли ядерного топлива и по меньшей мере одного лантанида может быть получена вне жидкосолевого ядерного реактора на быстрых нейтронах или внутри жидкосолевого ядерного реактора на быстрых нейтронах. Вход для топлива и выход для топлива могут быть выполнены с обеспечением пропускания смеси расплавленной соли ядерного топлива и по меньшей мере одного лантанида через секцию активной зоны реактора до момента достижения выбранного порога реакционной способности в жидкосолевом ядерном реакторе на быстрых нейтронах. Вход для топлива и выход для топлива могут быть выполнены с обеспечением пропускания смеси расплавленной соли ядерного топлива и по меньшей мере одного лантанида через секцию активной зоны реактора до момента достижения условий критичности в жидкосолевом ядерном реакторе на быстрых нейтронах. Вход для топлива и выход для топлива могут быть выполнены с обеспечением пропускания смеси расплавленной соли ядерного топлива и по меньшей мере одного лантанида через секцию активной зоны реактора до момента наработки заданного количества плутония в жидкосолевом ядерном реакторе на быстрых нейтронах. Расплавленная соль ядерного топлива может представлять собой смесь по меньшей мере двух солей из первого хлорида урана, второго хлорида урана или дополнительного хлорида металла. Дополнительный хлорид металла может включать по меньшей мере один NaCl, MgCl2, CaCl2, BaCl2, KCl, SrCl2, VCl3, CrCl3, TiCl4, ZrCl4, ThCl4, AcCl3, NpCl4 или AmCl3. По меньшей мере одна соль из первого хлорида урана или второго хлорида урана может включать UCl4, UCl3, или как UCl4, так и UCl3. Обсуждают конкретные композиции топливных солей, включающие 82UCl4-18UCl3, 17UCl3-71UCl4-12NaCl, 50UCl4-50NaCl и 34UCl3-66NaCl. Смесь по меньшей мере первого хлорида урана, второго хлорида урана и дополнительного хлорида металла включает по меньшей мере 5% мольн. UCl4. Смесь по меньшей мере первого хлорида урана, второго хлорида урана и дополнительного хлорида металла может иметь концентрацию урана выше 61% масс., и независимо, может иметь температуру плавления от 330 до 800°C Цельсию.

В данном описании также раскрыт способ снабжения топливом жидкосолевого ядерного реактора на быстрых нейтронах, который включает: обеспечение расплавленной соли ядерного топлива; обеспечение по меньшей мере одного лантанида; перед запуском жидкосолевого ядерного реактора на быстрых нейтронах, смешивание расплавленной соли ядерного топлива по меньшей мере с одним лантанидом с получением расплавленной соли ядерного топлива с введенным лантанидом; и подачу расплавленной соли ядерного топлива с введенным лантанидом по меньшей мере в одну секцию активной зоны жидкосолевого ядерного реактора на быстрых нейтронах. Обеспечение расплавленной соли ядерного топлива может включать обеспечение смеси по меньшей мере двух веществ из первого хлорида урана, дополнительного хлорида урана и дополнительного хлорида металла, или обеспечение смеси по меньшей мере двух веществ из UCl4, UCl3 и дополнительного хлорида металла. Дополнительный хлорид металла может представлять собой по меньшей мере одно вещество из NaCl, MgCl2, CaCl2, BaCl2, KCl, SrCl2, VCl3, CrCl3, TiCl4, ZrCl4, ThCl4, AcCl3, NpCl4 или AmCl3. Расплавленная соль ядерного топлива может содержать по меньшей мере 5% мольн. UCl4, и/или может иметь концентрацию урана более 61% масс. Расплавленная соль ядерного топлива может иметь температуру плавления от 330 до 800°C. Обеспечение по меньшей мере одного лантанида может включать: обеспечение по меньшей мере одного элемента из La, Се, Pr или Nd; обеспечение по меньшей мере одного лантанида в форме хлорида лантанида, и/или обеспечение по меньшей мере одного вещества из LaCl3, CeCl3, PrCl3 или NdCl3. Смешивание расплавленной соли ядерного топлива с вводимым лантанидом может включать: смешивание расплавленной соли ядерного топлива по меньшей мере с одним лантанидом с получением расплавленной соли ядерного топлива с введенным лантанидом, имеющей концентрацию лантанида от 0,1 до 10% масс. или от 4 до 8% масс. Способ может дополнительно включать смешивание расплавленной соли ядерного топлива по меньшей мере с одним лантанидом внутри или вне жидкосолевого ядерного реактора на быстрых нейтронах. Способ может дополнительно включать смешивание расплавленной соли ядерного топлива с по меньшей мере одним лантанидом с образованием расплавленной соли ядерного топлива с введенным лантанидом до момента достижения выбранного порогового значения реакционной способности в жидкосолевом ядерном реакторе на быстрых нейтронах. Способ может дополнительно включать смешивание расплавленной соли ядерного топлива по меньшей мере с одним лантанидом с образованием расплавленной соли ядерного топлива с введенным лантанидом до момента достижения условий критичности в жидкосолевом ядерном реакторе на быстрых нейтронах. Способ может дополнительно включать смешивание расплавленной соли ядерного топлива по меньшей мере с одним лантанидом с получением расплавленной соли ядерного топлива с введенным лантанидом до момента наработки выбранного количества плутония в жидкосолевом ядерном реакторе на быстрых нейтронах. Дополнительно описана расплавленная топливная соль для применения в жидкосолевом ядерном реакторе на быстрых нейтронах, полученная вышеописанным способом.

Данное изобретение также описывает способ очистки облученной топливной соли, содержащей газообразные и твердые продукты ядерного деления, из жидкосолевого реактора. Данный способ включает перенос по меньшей мере части облученной топливной соли из жидкосолевого реактора в сливную емкость; приведение топливной соли, полученной из сливной емкости, в контакт с газом-носителем с получением газовой смеси носитель/продукт ядерного деления и дегазированной топливной соли, имеющей пониженное количество газообразных продуктов ядерного деления по сравнению с облученной топливной солью; фильтрацию дегазированной топливной соли, таким образом удаляя твердые продукты ядерного деления с получением отфильтрованной топливной соли; перенос отфильтрованной топливной соли в сливную емкость; сбор газообразного UCl4 в течение операции фильтрования; конденсацию газообразного UCl4 в топливную соль, полученную из сливной емкости, с получением топливной соли с высокой концентрацией UCl4; перенос топливной соли с высокой концентрацией UCl4 в сливную емкость и перенос по меньшей мере части уже доочищенной топливной соли из сливной емкости в активную зону реактора. Способ можно осуществлять непрерывно или как серию периодических операций. Различные операции, сами по себе, можно проводить в виде непрерывных или периодических операций, в любом порядке. Данный способ может включать извлечение газа-носителя (который может представлять собой гелий) из газовой смеси носитель/продукт ядерного деления. Эта операция может дополнительно включать пропускание газовой смеси носитель/продукт ядерного деления через одну или более емкостей, содержащих активированный уголь. Способ может также или альтернативно включать выдержку газовой смеси носитель/продукт ядерного деления в течение периода времени, до тех пор, пока концентрация выбранного продукта ядерного деления, например 135Хе, не упадет ниже заданного порогового значения.

Эти и различные другие признаки, а также преимущества, которые характеризуют описанные здесь устройства и способы, станут понятны при чтении последующего подробного описания и рассмотрении прилагаемых чертежей. Дополнительные признаки изложены в последующем описании; в частности, они станут понятными из описания, или могут быть известны из практики данной технологии. Достоинства и признаки данной технологии будут реализованы и достигнуты посредством конструкции, конкретно указанной в данном описании и в формуле изобретения, а также в прилагаемых чертежах.

Следует понимать, что как вышеизложенное общее описание, так и последующее подробное описание приведены для разъяснения, и они обеспечивают дополнительное разъяснение данного изобретения, заявленного в формуле изобретения.

Краткое описание чертежей

Последующие чертежи, которые составляют часть данной патентной заявки, являются иллюстрациями описываемой технологии и никоим образом не подразумевают ограничения объема данного изобретения, этот объем должен быть основан на прилагаемой формуле изобретения.

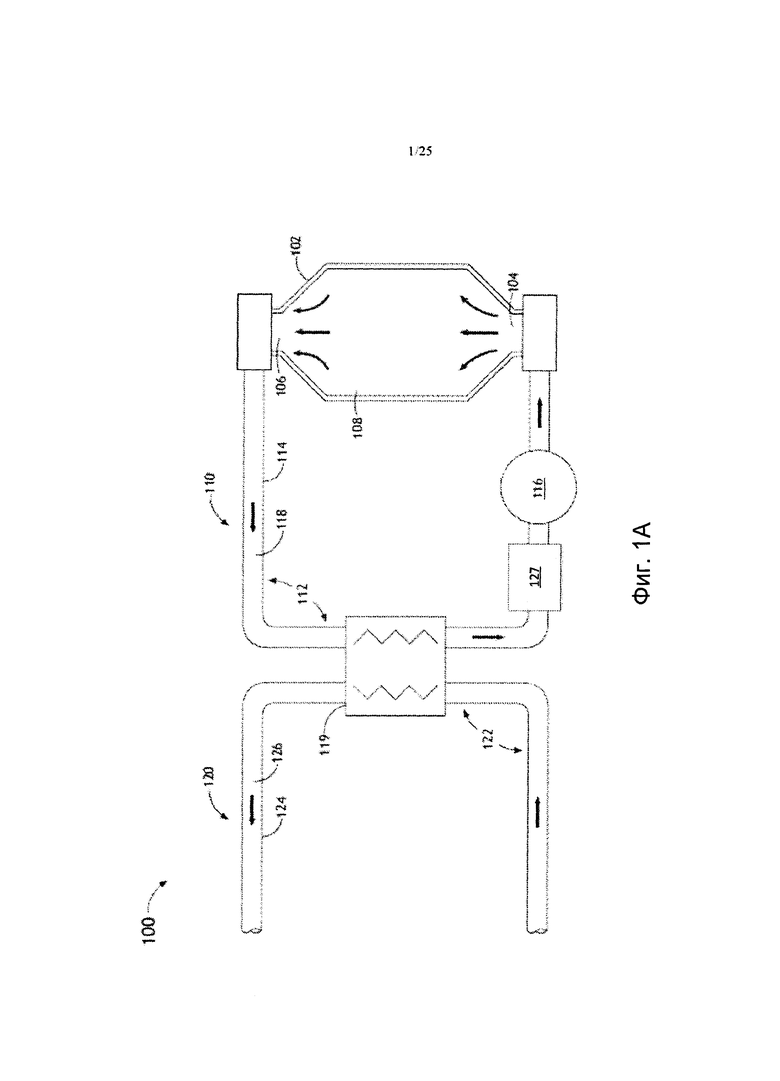

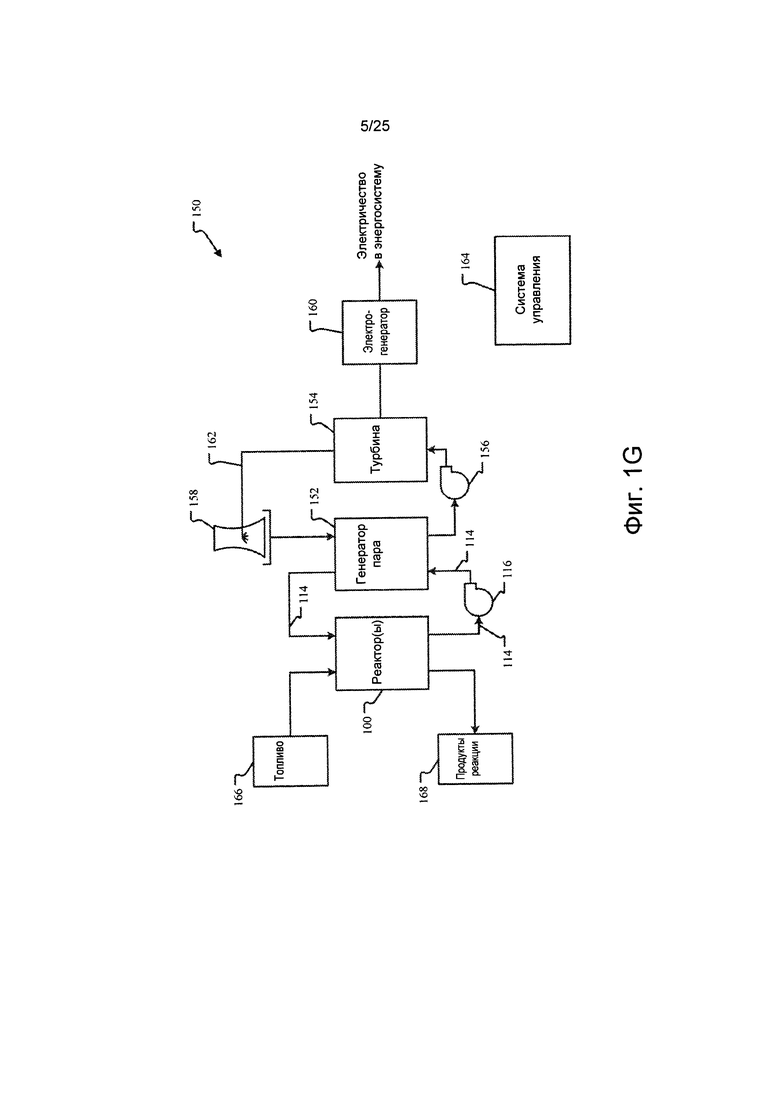

На Фиг. 1A-1G в общем показаны воплощения жидкосолевого ядерного реактора на быстрых нейтронах по изобретению для работы в режиме «бегущей волны».

На Фиг. 2 показана другая конфигурация жидкосолевого ядерного реактора.

Фиг. 3 иллюстрирует воплощение способа создания топлива, специально разработанного для конкретного реактора.

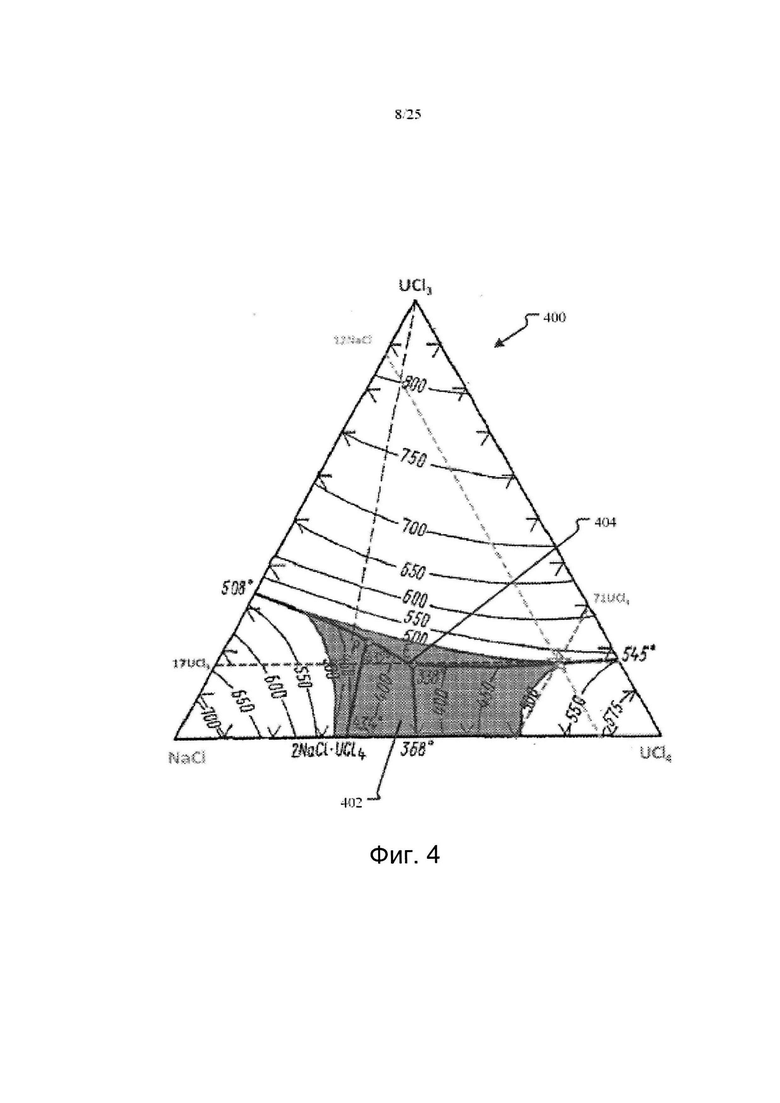

На Фиг. 4 показана диаграмму состояния тройной системы, рассчитанная для топливных солей UCl3-UCl4-NaCl.

На Фиг. 5 показан keff, смоделированный как функция времени для большей по размеру секции активной зоны реактора, проиллюстрированного на Фиг. 1A-1F, с применением композиции 66NaCl-34UCl3.

На Фиг. 6 показана технологическая схема, представляющая типичные операции, относящиеся к снабжению топливом жидкосолевого ядерного реактора на быстрых нейтронах, в соответствии с одним или более воплощений данного изобретения.

На Фиг. 7 показано сечение захвата нейтронов и гамма-излучения (n, γ) для основных изотопов Cl и Br.

На Фиг. 8 представлены смоделированные результаты для кривой в режиме «бегущей волны» в случае воплощения с бромистой топливной солью 17UBr3-71UBr4-12NaBr, при обогащении 235U 19,99%.

На Фиг. 9 показано воплощение способа изготовления топливной соли, содержащей UCl4.

На Фиг. 10 показано воплощение согласованного способа изготовления топливной соли, содержащей UCl4, на основе способа, показанного на Фиг. 9.

На Фиг. 11 показана схема емкостей для осуществления контакта и их соединений для применения при осуществлении способа по Фиг. 10.

На Фиг. 12 показано воплощение способа снижения коррозии в ядерном реакторе с использованием ядерного топлива в виде расплава.

На Фиг. 13 приведены сплавы, потенциально используемые в качестве материалов, контактирующих с солью в жидкосолевом ядерном реакторе.

На Фиг. 14 показан способ эксплуатации жидкосолевого ядерного реактора.

На Фиг. 15 показано воплощение способа создания топливной соли, имеющей пониженное применение для средств вооружения, путем добавления одного или более радиоактивных изотопов.

На Фиг. 16 показано воплощение способа изготовления UCl4 с использованием хлорида аммония. В одном из воплощений приведенного способа 1600 в операции 1602 по подготовке урана создают смесь твердых UO2 и NH4Cl.

На Фиг. 17 показано воплощение способа изготовления UCl3F.

На Фиг. 18 показано воплощение другого способа изготовления UCl3F.

На Фиг. 19 показано воплощение системы очистки для очистки топлива с использованием сливной емкости.

На Фиг. 20 показано воплощение системы обработки отходящих газов, пригодной для применения при обработке газообразных продуктов деления, полученных при работе жидкосолевого реактора; например, системы 1922 обработки отходящих газов по Фиг. 19.

На Фиг. 21 показано воплощение способа очистки топливной соли на основе устройств, показанных на Фиг. 19 и 20.

В данном описании раскрыты воплощения ядерного топлива в виде расплава солей, пригодного для применения в некоторых конструкциях жидкосолевого реактора, а также связанных с ними устройств и способов. Описаны двух-, трех- и четырехкомпонентные системы из хлористых солей урана, а также других способных к ядерному делению элементов. Кроме того, раскрыты топливные соли UClxFy, а также бромистые топливные соли. Данное изобретение также представляет способы и устройства для изготовления таких топливных солей, для создания солей, уменьшающих коррозию компонентов реактора, и для создания топливных солей, которые не пригодны для применения в средствах вооружения.

Данное изобретение направлено на топливо для жидкосолевого ядерного реактора на быстрых нейтронах, работающего в режиме «бегущей волны», способы его изготовления, управления и использования.

Многие из проведенных ранее и в настоящее время исследований, связанных с жидкосолевыми ядерными реакторами, были ориентированы на фтористые соли на основе урана и тория. Расплавленные хлориды существенно отличаются от солей на основе фторидов по двум основным причинам. Во-первых, хлориды могут обладать пониженными замедляющими свойствами, чем фториды, особенно если эти хлориды обогащены изотопом 37Cl. Во-вторых, хлориды дают возможность создать очень высокую концентрацию тяжелого металла в смесях с приемлемыми температурами плавления. Это является аспектом, который позволяет применять смеси хлористых солей урана в спектре быстрых нейтронов. Фтористые соли обычно содержат не более 10-12% мольн. тяжелого металла. Исторически предложенные смеси фтористых солей обычно содержали (в молярных концентрациях) 63-72% мольн. LiF (обогащенного 7Li до 99,997%), 16-25% мольн. BeF2, 6,7-11,7% мольн. ThF4 и только 0,3% мольн. UF4 (тяжелый металл составляет 40-45% масс.). Такие соли плавятся при 500°C. В противоположность этому, одна из предложенных здесь хлористых солей имеет состав 17UCl3-71UCl4-12NaCl (62% масс. тяжелого металла), и она также плавится при 500°C, как это более подробно обсуждают ниже.

Можно обеспечить ряд воплощений топлива по данному изобретению для равновесного и квази-равновесного поведения в режиме «бегущей волны», в то время как другие воплощения обеспечивают неравновесное поведение в режиме «бегущей волны», без переработки топливной соли. Это заслуживает внимания, так как предшествующие конструкции жидкосолевых реакторов не могли достичь равновесного поведения в режиме «бегущей волны» без химического разделения топливной соли в реакторе, что приводит к необходимости непрерывной химической переработки топливной соли. Например, в данном описании раскрыты, не ограничиваясь этим, расплавленные хлористые топливные соли, пригодные для использования в реакторе на быстрых нейтронах с обеспечением равновесного, квази-равновесного и/или неравновесного поведения в режиме «бегущей волны». В воплощениях может потребоваться небольшая переработка, или переработка может вообще не потребоваться, и та небольшая переработка, которую могут использовать, может представлять собой лишь физическую переработку (например, физическое отделение побочных продуктов путем барботажа газа и/или фильтрования). Различные воплощения расплавленной топливной соли по данному изобретению могут включать смеси первой хлористой соли урана, второй хлористой соли урана и/или дополнительных хлористых солей металлов. Некоторые воплощения данного изобретения обеспечивают расплавленную топливную соль, имеющую содержание тетрахлорида урана (UCl4) выше 5% мольн., что способствует установлению высокого содержания тяжелого металла в расплавленной топливной соли (например, выше 61% масс.), в то же время поддерживая пригодные для эксплуатации температуры плавления. Воплощения, включающие UCl4, можно сформировать посредством смеси UCl4 и трихлорида урана (UCl3) и/или дополнительного хлорида металла (например, NaCl) так, чтобы достигать требуемого высокого уровня содержания тяжелого металла и температур плавления (например, 330-800°C).

Из-за высокого содержания способных к ядерному делению материалов, которого можно достичь с помощью расплавленных топливных солей по данному изобретению, и легкости получения таких расплавленных топливных солей, желательно обеспечить меры по нераспространению в отношении топлива (топлив) по данному изобретению. Некоторые воплощения данного изобретения обеспечивают расплавленную топливную соль, в которую предварительно вводят (то есть вводят до запуска (реактора)) один или более выбранных лантанидов для повышения активности исходной соли. Кроме того, если только их не отделяют впоследствии, лантаниды могут действовать в топливе как поглотитель нейтронов и, таким образом, снижать привлекательность топлива с введенными лантанидами для целей военного назначения.

Жидкосолевые реакторы

Перед более подробным обсуждением воплощений топливной соли полезно кратко обсудить общие компоненты жидкосолевых реакторов, пригодных для использования воплощений данной топливной соли. Фиг. 1А-1F в общем показано воплощение по изобретению жидкосолевого реактора 100 для работы на быстрых нейтронах в режиме «бегущей волны». На Фиг. 2 показана другая конфигурация жидкосолевого реактора 200. Это лишь примеры для обеспечения контекста для обсуждения воплощений топлива, описанных в данном документе, и следует понимать, что потенциально для использования нижеописанных воплощений топлива можно применять любой жидкосолевой реактор. В то время как в жидкосолевых ядерных реакторах можно применять различные фтористые соли, как описано ниже, топливные соли на основе фторидов обычно дают концентрации тяжелого металла, которые существенно ниже тех, которые могут быть достигнуты в случае топливных солей на основе хлоридов или топливных солей на основе хлоридов-фторидов, описанных в данном изобретении.

На Фиг. 1А представлен упрощенный схематический вид жидкосолевого ядерного реактора 100 на быстрых нейтронах, согласно одному или более воплощений данного изобретения. В одном из воплощений реактор 100 включает секцию 102 активной зоны реактора. Секция 102 активной зоны реактора (которую также можно назвать «корпус реактора») включает вход 104 для топлива и выход 106 для топлива. Вход 104 для топлива и выход 106 для топлива расположены таким образом, что при работе устанавливается поток топлива 108 в виде расплава солей через секцию 102 активной зоны реактора. Например, вход 104 для топлива и/или выход 106 для топлива могут состоять из конических участков, действующих как сходящиеся и расходящиеся сопла, соответственно. При этом топливо 108 в виде расплава перетекает через секцию 102 активной зоны реактора от входа 104 к выходу 106 секции 102 активной зоны реактора. Хотя на Фиг. 1А изображен поток текучего топлива стрелками, следует понимать, что направление потока может быть изменено, если это необходимо для других конфигураций реактора и установки. Конкретно, на Фиг. 1А изображен поток текучего топлива 108 в центральной области активной зоны со «дна» к «верхней части»; а альтернативные устройства могут создавать и/или поддерживать поток текучего топлива 108 в центральной области активной зоны от верхней части в направлении дна.

Секция 102 активной зоны реактора может принимать любую форму, пригодную для установления условий критичности в топливе 108 в виде расплава солей в пределах секции 102 активной зоны реактора. В качестве неограничивающего примера, реактор 100 может включать, не ограничиваясь этим, удлиненную секцию активной зоны, как изображено на Фиг. 1А. Кроме того, секция 102 активной зоны реактора может иметь любую форму сечения. В качестве неограничивающего примера, секция 102 активной зоны реактора может иметь (хотя это и не обязательно) круглое сечение, эллипсоидное сечение или многоугольное сечение.

Размеры секции 102 активной зоны реактора выбирают так, чтобы достигать условий критичности внутри топлива 108 в виде расплава солей при протекании его через секцию 102 активной зоны реактора. Условия критичности являются рабочим состоянием, при котором ядерное топливо поддерживает цепную реакцию деления, то есть скорость получения нейтронов в топливе является по меньшей мере равной скорости, с которой нейтроны поглощаются (или теряются). Например, в случае удлиненной секции активной зоны, длина и площадь сечения удлиненной секции активной зоны могут быть выбраны так, чтобы установить условия критичности в пределах секции 102 активной зоны реактора. Следует отметить, что конкретные размеры, необходимые для установления условий критичности, являются по меньшей мере функцией типа ядерного топлива, материала для ядерного воспроизводства и/или соли-носителя, которые находятся внутри реактора 100. Принципы работы жидкосолевых ядерных реакторов описаны в US 12/118118, Leblanc, зарегистрированной 9 мая 2008 г., которая во всей полноте включена в текст данного описания.

Секция 102 активной зоны реактора выполнена из любого материала, пригодного для использования в жидкосолевых ядерных реакторах. Например, основной объем секции 102 активной зоны реактора может быть выполнен, но не обязательно должен быть выполнен, из одного или более сплавов молибдена, одного или более сплавов циркония (например, ZIRCALOY™); одного или более сплавов ниобия, одного или более сплавов никеля (например, HASTELLOY™) или из высокотемпературных ферритных, мартенситных сплавов, или из нержавеющей стали и т.п. Также следует отметить, что внутренняя поверхность может быть покрыта, плакирована или футерована одним или более дополнительных материалов для обеспечения стойкости к коррозии и/или радиационному повреждению материала, как это обсуждают более подробно далее в тексте данного описания.

В показанном воплощении реактор 100 включает первичную систему 110 охлаждения с охлаждающим агентом, который отбирает тепло из активной зоны 102 реактора и переносит это тепло ко вторичному охлаждающему агенту 126 во вторичной системе 120 охлаждения с помощью теплообменника 119. В воплощении, проиллюстрированном на Фиг. 1А, в качестве первичного охлаждающего агента 118 используют топливо 108 в виде расплава солей. Охлаждения достигают путем вытекания топлива 108 в виде расплава солей, нагретого посредством непрерывно протекающей цепной реакции, из активной зоны 102 реактора и поступления более холодного топлива 108 в виде расплава солей в активную зону 102 реактора со скоростью, необходимой для поддержания температуры активной зоны 102 реактора в пределах рабочего диапазона. В этом воплощении первичная система 110 охлаждения предназначена для поддержания топлива 108 в виде расплава солей в докритических условиях, когда оно находится вне активной зоны 102 реактора.

Первичная система 110 охлаждения может включать один или более первичных контуров 112 охлаждения, образованных трубопроводами 114. Первичная система 110 охлаждения может включать любое устройство первичной системы охлаждения, известное на существующем уровне техники и пригодное для реализации в жидкосолевом реакторе. В первичной системе 110 охлаждения топливо 108 может циркулировать по одному или более трубопроводов 114 и/или устройств для перекачивания текучей среды одного или более первичных контуров 112 охлаждения, чтобы переносить тепло, вырабатывающееся в секции 102 активной зоны реактора, к расположенным ниже по потоку приводимым в действие за счет тепловой энергии электрогенерирующим устройствам и системам. Для упрощения на Фиг. 1А изображен единственный первичный контур 112 охлаждения. Однако следует понимать, что первичная система 110 охлаждения может включать многочисленные параллельные контуры охлаждения (например, 2-5 параллельных контуров), каждый из которых переносит выбранную часть наличного количества расплавленной топливной соли по первичной сети охлаждения.

В альтернативном воплощении (пример которого приведен на Фиг. 1G и 2), первичная система 110 охлаждения может быть выполнена так, что в секцию 102 активной зоны реактора (например, в основной корпус реактора) поступает первичный охлаждающий агент 118 (отличный от топлива 108 в виде расплава солей). В этом воплощении соль топлива 108 не выходит за пределы секции активной зоны реактора или основного корпуса, а первичный охлаждающий агент 118 втекает в активную зону 102 реактора для поддержания температуры активной зоны в требуемых пределах. Следует отметить, что в этом воплощении реактор 100 может включать дополнительный теплообменник (не показан) в секции 102 активной зоны реактора, или в основном корпусе. В этом воплощении может присутствовать вторичная система 120 охлаждения, а полезную тепловую энергию можно получать непосредственно из первичной системы 110 охлаждения. В этом воплощении первичный охлаждающий агент может представлять собой хлористую соль с подходящей температурой плавления. Например, эта соль может представлять собой смесь хлорида натрия и хлорида магния.

В воплощении, изображенном на Фиг. 1А, первичная система 110 охлаждения включает один или более насосов 116. Например, один или более насосов 116 могут быть соединены по текучей среде с первичной системой 110 охлаждения, так что один или более насосов 116 перемещает первичный охлаждающий агент 118, в данном случае расплавленное топливо 108, по сети первичного охлаждающего агента/секции активной зоны реактора. Один или более насосов 116 могут включать любой насос для охлаждающего агента/топлива, известный на существующем уровне техники. Например, один или более насосов 116 для текучей среды могут включать, не ограничиваясь этим, один или более механических насосов, соединенных по текучей среде с первичным контуром 112 охлаждения. В качестве другого примера, один или более насосов 116 для текучей среды могут включать, не ограничиваясь этим, один или более количество электромагнитных (ЭМ) насосов, соединенных по текучей среде с первичным контуром 112 охлаждения.

На Фиг. 1А дополнительно показано, что реактор 100 включает вторичную систему 120 охлаждения, находящуюся в тепловом контакте с первичной системой 110 охлаждения посредством одного или более теплообменников 119. Вторичная система 120 охлаждения может включать один или более вторичных контуров 122 охлаждения, образованных из трубопровода 124. Вторичная система 120 охлаждения может включать любое устройство вторичной системы охлаждения, известное на существующем уровне техники и пригодное для работы с топливом в виде расплава солей. Во вторичной системе 120 охлаждения через одну или более труб 124 и/или устройств для перекачивания текучей среды одного или более вторичных контуров 122 охлаждения может циркулировать вторичный охлаждающий агент 126 для переноса тепла, вырабатываемого секцией 102 активной зоны реактора и получаемого через первичный теплообменник 119, к расположенным ниже по потоку приводимым в действие тепловой энергией электрогенерирующим устройствам и системам. Для упрощения на Фиг. 1А изображен единственный вторичный контур 124 охлаждения. Однако следует понимать, что вторичная система 120 охлаждения может включать многочисленные параллельные вторичные контуры охлаждения (например, 2-5 параллельных контуров), каждый из которых переносит выбранную часть вторичного охлаждающего агента по вторичной сети охлаждения. Следует отметить, что вторичный охлаждающий агент может включать любой известный на существующем уровне техники вторичный охлаждающий агент. В качестве примера, вторичный охлаждающий агент может включать, не ограничиваясь этим, жидкий натрий.

Дополнительно следует отметить, хотя это и не изображено на Фиг. 1А, что реактор 100 может включать любое количество дополнительных или промежуточных нагревающих/охлаждающих систем и/или теплообменных контуров. Такие дополнительные нагревающие/охлаждающие системы могут быть обеспечены с различными целями, в дополнение к поддержанию активной зоны 102 реактора в пределах рабочего диапазона температур. Например, может быть обеспечена третья система нагревания для секции 102 активной зоны реактора и первичной системы 110 охлаждения, позволяющая нагреть холодный реактор, содержащий застывшую топливную соль, до рабочей температуры, при которой соль плавится и становится текучей.

Также, как это проиллюстрировано, в первичном контуре 112 охлаждения можно применять другие вспомогательные компоненты 127. Такие вспомогательные компоненты 127 могут включать один или более фильтров или осадительных камер дожигания для удаления частиц, которые осаждаются из первичного охлаждающего агента 118 при эксплуатации. Для удаления нежелательных жидкостей из первичного охлаждающего агента 118 вспомогательные компоненты 127 могут включать любую подходящую экстракционную систему жидкость-жидкость, например, одну или более прямоточных или противоточных ступеней смесителя/отстойника, какую-либо ионообменную технологию или систему поглощения газа. Для удаления газа вспомогательные компоненты 127 могут включать любую подходящую экстракционную технологию газ-жидкость, например, камеру мгновенного испарения, систему дистилляции или деаэратор. Некоторые дополнительные воплощения вспомогательных компонентов 127 более подробно обсуждают ниже.

В данном описании отмечено, что применение в реакторе 100 различных солей металлов, например хлористых солей металлов, со временем может вызвать коррозию и/или разрушение в результате воздействия радиации. Для того, чтобы ослабить действие коррозии и/или разрушающее воздействие радиации на целостность различных контактирующих с солями компонентов (например, секции 102 активной зоны реактора, трубопровода 114 для первичного охлаждающего агента, теплообменника 119 и т.п.) реактора 100, которые прямо или опосредованно контактируют с топливной солью или ее излучением, можно предпринимать разнообразные меры.

В одном из воплощений скорость протекания топлива через один или более компонентов реактора 100 ограничена выбранной скоростью топливной соли. Например, один или более насосов 116 могут перемещать расплавленное топливо 108 по первичному контуру 112 охлаждения реактора 100 с заданной скоростью топливной соли. Следует отметить, что в некоторые моменты скорость течения, которая ниже определенного уровня, может пагубно повлиять на работу реактора, включая процесс размножения нейтронов и управление реактором. В качестве неограничивающего примера, общее наличное количество топливной соли в первичном контуре 112 (и других частях первичной системы 110 охлаждения) может превышать требуемый уровень, если скорость находится на нижнем пределе, так как площадь поперечного сечения соответствующего трубопровода первичного контура 112 соответственно увеличивается по мере того, как снижается скорость течения, чтобы поддержать адекватный объемный поток по первичному контуру 112. Таким образом, очень низкие пределы скорости (например, 1 м/с) могут привести к большим объемам топливной соли, находящейся вне активной зоны реактора, и это может отрицательно сказаться на процессе размножения нейтронов в реакторе 100 и на управлении реактором. Кроме того, скорость течения выше определенного уровня может пагубно повлиять на рабочие характеристики реактора и срок его службы из-за эрозии и/или коррозии внутренних поверхностей первичного контура 112 и/или секции 102 активной зоны реактора. Таким образом, подходящие рабочие скорости топливной соли могут обеспечить баланс между скоростными пределами, необходимыми для минимизации эрозии/коррозии и скоростными пределами, необходимыми для регулирования наличного количества топливной соли, находящейся вне активной зоны. Например, в случае расплавленной хлористой топливной соли скорость топливной соли можно регулировать в диапазоне 2-20 м/с, например, не ограничиваясь этим, 7 м/с.

На Фиг. 1В и 1С показан упрощенный схематический вид жидкосолевого ядерного реактора 100 на быстрых нейтронах с защитным слоем 128, нанесенным на одну или более внутренних поверхностей реактора 100, согласно одному или более воплощений данного изобретения.

В одном воплощении защитный слой 128 нанесен на одну или более поверхностей реактора 100, обращенных к соли топлива 108 реактора 100. Защитный слой 128 может обеспечивать стойкость к коррозии и/или к разрушению в результате радиационного воздействия одной или более обращенных к соли поверхностей реактора 100. Для целей данного патентного описания под материалом, стойким к коррозии и/или к разрушению в результате радиационного воздействия, понимают любой материал, обладающий стойкостью к коррозии и/или к разрушению в результате радиационного воздействия, имеющий более высокие указанные характеристики, чем эти характеристики для нижележащей незащищенной поверхности реактора 100.

Защитный слой 128 может включать любой материал, известный на существующем уровне техники и пригодный для создания внутренней поверхности реактора, обладающей стойкостью к коррозии и/или воздействию радиации в отношении соответствующей ядерной топливной соли. Таким образом, материал защитного слоя 128 может изменяться в зависимости от применяемой соли топлива 108. В одном воплощении защитный слой 128 включает один или более тугоплавких металлов. Например, защитный слой 128 может включать, не ограничиваясь этим, один или более таких металлов, как ниобий, молибден, тантал, вольфрам или рений. В другом воплощении защитный слой 128 включает один или более тугоплавких сплавов. Например, защитный слой 128 может включать, не ограничиваясь этим, один или более сплавов молибдена (например, сплав титан-цирконий-молибден (ТЦМ)), сплавов вольфрама, тантала, ниобия или рения. В другом воплощении защитный слой 128 включает один или более никелевых сплавов. В другом воплощении защитный слой 128 включает карбид, например, не ограничиваясь этим, карбид кремния.

В одном из воплощений защитный слой 128 сформирован путем нанесения покрытия из выбранного защитного материала на внутреннюю поверхность одной или более частей реактора (например, трубопровода 114 или первичного контура 112). В другом воплощении защитный слой 128 включает один или более видов покрытия из выбранного защитного материала, нанесенные на внутреннюю поверхность одной или более частей реактора 100. В еще одном воплощении основной материал различных компонентов можно сформировать с использованием одного или более вышеописанных защитных материалов. Например, трубопровод 114 первичного контура 112 охлаждения может включать, не ограничиваясь этим, трубопровод из ТЦМ.

В одном воплощении, изображенном на Фиг. 1В, внутренняя, обращенная к соли поверхность секции 102 активной зоны реактора включает защитный слой 128. Например, корпус секции 102 активной зоны реактора может быть сформирован из стали или сплава циркония, с нанесенным на внутреннюю, обращенную к соли поверхность секции 102 активной зоны реактора покрытием из тугоплавкого сплава или никелевого сплава, с образованием защитного слоя 128. Например, секция 102 активной зоны реактора может включать, не ограничиваясь этим, защитный слой 128 на основе молибдена, имеющий толщину примерно 5-7 мм, при этом корпус секции 102 активной зоны реактора имеет толщину стенки примерно 9-11 см.

Подобным образом, как показано на Фиг. 1С, и обращенная к соли поверхность трубопровода 114 первичного контура 112 охлаждения (которая может быть внутренней и/или внешней поверхностью трубопровода или других компонентов) включает защитный слой 128. Например, на обращенную к соли поверхность трубопровода 114 первичного контура 112 охлаждения может быть нанесено покрытие из тугоплавкого сплава или никелевого сплава, с получением защитного слоя 128.

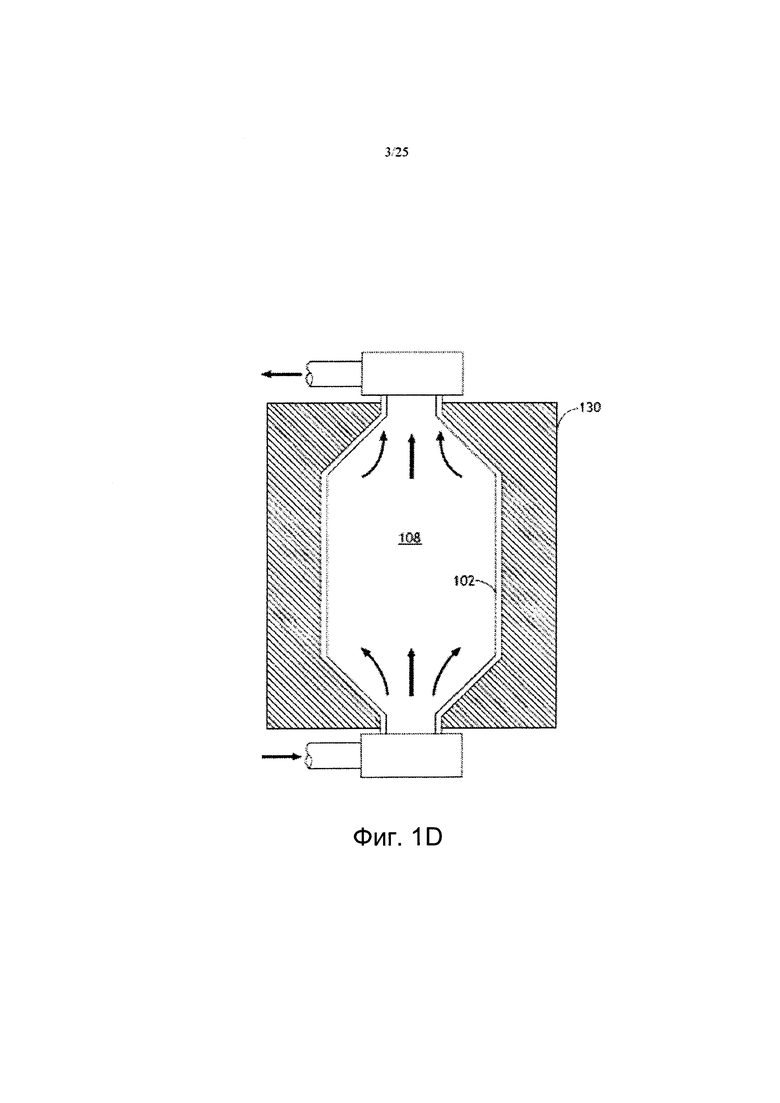

На Фиг. 1D показан схематический вид блока 130 отражателя реактора 100. Блок 130 отражателя способен отражать нейтроны, испускаемые из секции 102 активной зоны реактора, обратно в соль топлива 108. В одном примере воплощения блок 130 отражателя расположен на внешней поверхности секции 102 активной зоны реактора таким образом, что блок 130 отражателя окружает по меньшей мере часть активной зоны 102 реактора. В показанном воплощении нейтроны, отраженные обратно в секцию 102 активной зоны реактора блоком 130 отражателя, могут участвовать в поддержании условий критичности внутри секции 102 активной зоны реактора и/или в получении способного к ядерному делению топлива из материалов для ядерного воспроизводства. Путем снижения таких потерь нейтронов можно уменьшить количество топливной соли, необходимой для создания условий критичности, и, следовательно, размер активной зоны 102 реактора. Блок 130 отражателя может быть изготовлен из любого материала, известного на существующем уровне техники и пригодного для отражения нейтронов. Например, блок отражателя может включать, не ограничиваясь этим, один или более таких материалов, как цирконий, сталь, железо, графит, бериллий, карбид вольфрама, свинец, свинец-висмут и т.п.

На Фиг. 1Е и 1F показан блок 130 отражателя, сконструированный в виде многочисленных отражательных модулей 132, согласно одному или более воплощений данного изобретения. Следует отметить, что при некоторых рабочих температурах ядерного реактора 100 по данному изобретению многие отражающие нейтроны материалы будут переходить в жидкое состояние. Например, и свинец, и свинец-висмут являются материалами, которые обеспечивают хорошие характеристики в отношении отражения нейтронов. Однако свинец плавится примерно при 327°C, в то время как сплавы свинец-висмут обычно имеют температуры плавления ниже 200°C. Как отмечено в данном описании, реактор 100 может работать в диапазоне температур примерно от 330 до 800°C, выше температур плавления свинца и сплавов свинец-висмут. В одном из воплощений отражательные модули 132 включают отражатель в виде контейнера, который содержит жидкую фазу выбранного отражающего нейтроны материала 133, как показано на Фиг. 1Е и 1F. Отражательные модули 132 могут быть выполнены из любого материала, известного на существующем уровне техники, и их можно выбрать на основании рассмотрения какой-либо (одной или более) конструктивной функции, включая термостойкость, коррозионную стойкость, неспособность реагировать с другими компонентами и/или с топливом, стойкость к радиации, несущие свойства конструкции, вес и т.д. В некоторых случаях один или более отражательных контейнеров могут быть изготовлены из материала, который по существу является прозрачным для нейтронов, а отражающий материал находится внутри контейнера, и/или один или более отражательных контейнеров могут быть изготовлены из материала, который является тугоплавким. Например, отражательные модули 132 (например, отражательные контейнеры) могут быть изготовлены из одного или более тугоплавких сплавов, одного или более никелевых сплавов или одного или более карбидов, или соединений графита. Например, материал, применяемый для изготовления отражательных модулей 132 и/или отражательных контейнеров может включать, не ограничиваясь этим, любые один или более компонентов или сочетаний из одного или более сплавов молибдена (например, сплава ТЦМ), одного или более сплавов вольфрама, одного или более сплавов тантала, одного или более сплавов ниобия, одного или более сплавов рения, одного или более никелевых сплавов, карбида кремния или соединений графита, и т.п. Отражательный модуль может включать (либо содержать в себе, либо быть изготовленным из данного материала) один или более соединений-замедлителей, которые могут существовать при рабочих температурах (например, графит и/или свинец), и можно рассматривать сочетание более сильного замедлителя (например, графита) и более слабого замедляющего материала (например, свинца), их можно использовать для установления общего спектра отраженных нейтронов.

В одном из воплощений отражательные модули 132 расположены на внешней поверхности секции 102 активной зоны реактора и распределены по внешней поверхности секции 102 активной зоны реактора. Как показано в примерах по Фиг. 1Е и 1F, отражательные модули 132 расположены азимутально по внешней поверхности секции 102 активной зоны реактора. Каждый отражательный модуль 132 содержит объем отражающей нейтроны жидкости (например, свинца, сплава свинец-висмут и т.п.). В этой связи, дискретные отражательные модули 132 могут быть расположены с образованием непрерывного объема отражающей нейтроны жидкости 133 секции 102 активной зоны реактора. В то время как Фиг. 1Е и 1F показано азимутальное расположение отражательных модулей 132, такую конфигурацию не следует считать ограничивающей. В данном описании отмечено, что для реактора 100 по данному изобретению можно реализовать любое геометрическое размещение и количество отражательных модулей 132. Например, хотя это и не показано, комплект отражательных модулей 132 может иметь конфигурацию набора колец, при этом каждый модуль представляет собой кольцо, заполненное выбранной отражающей нейтроны жидкостью. В этой связи, комплект модулей 132 может быть собран таким образом, чтобы сформировать отражающий нейтроны объем вокруг секции 102 активной зоны. Этот объем может иметь форму сферы, цилиндра, может представлять собой прямоугольную, шестигранную, восьмигранную, трехгранную, пятигранную или другую призму, или, иначе, может представлять собой объем с любой формой сечения. В одном из воплощений в отражателе используют покрытие из HASTELLOY™-N или SiC толщиной 12,7 мм (0,5 дюйма) по всей внешней поверхности, а внутренний корпус имеет покрытия толщину 2 см из того же материала. Следует понимать, что форма отражательных модулей может быть выполнена в соответствии с конструкцией активной зоны и может включать любую подходящую форму, включая трапецеидальную, прямоугольную, шестиугольную, круглую, эллипсоидальную, и может даже включать неправильные формы.

На Фиг. 1G показано воплощение ядерной энергетической установки для получения энергии из ядерной реакции с применением жидкосолевого хлористого реактора на быстрых нейтронах (molten chloride fast reactor, MCFR). Для применения в энергетической установке тепло, образующееся в жидкосолевом хлористом реакторе на быстрых нейтронах, можно превратить в электроэнергию, с помощью устройства преобразования энергии. В показанном воплощении применяли устройство преобразования энергии с использованием цикла Ренкина, где воду (пар) используют в качестве рабочей текучей среды. Эффективность преобразования установки с использованием цикла Ренкина в значительной степени определяется температурой (и давлением) пара, поступающего в турбины; при этом более высокие температуры соответствуют более высокой эффективности. Рабочие характеристики связаны с давлением, а также с температурой пара, и в установках с циклом Ренкина, дающих наибольшую эффективность, используют сверхкритический и ультра-сверхкритический пар.

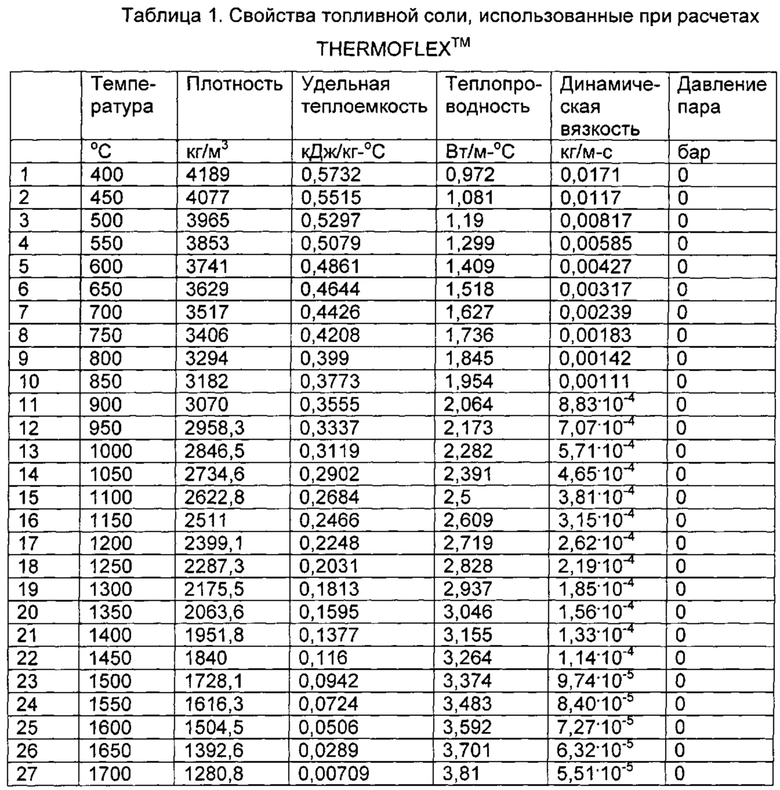

Система преобразования энергии охватывает все системы, которые контактируют с рабочей текучей средой системы преобразования энергии. В случае приведенного в качестве иллюстрации систему с паровым циклом Ренкина, она включает парогенератор 152; систему 154 турбин; контур 162 циркуляции воды, включающий один или более насосов 156, обеспечивающих циркуляцию воды, и градирню 158, электрогенерирующее оборудование 160 и систему 162 управления. Кроме того, показана система 166 хранения топлива для хранения новой топливной соли и система 168 хранения продуктов реакции для приема и безопасного содержания использованной топливной соли. Как проиллюстрировано на Фиг. 1G, система преобразования энергии начинается с первичного охлаждающего агента, переносящего тепло к рабочей текучей среде энергетического цикла посредством теплообменника (например, парогенератора 152). Моделирование данной системы включало упрощенные модели первичного контура 114 с солевым охлаждающим агентом и парогенератора 152, с более детальной проработкой компонентов системы с циклом Ренкина. Хотя для целей моделирования применяли паровую турбину с циклом Ренкина, возможно также применение тепловых машин на основе других циклов, например, газовых турбин с замкнутым циклом (например, применяющих воздух, гелий или CO2), работающих на основе цикла Брайтона.