Предлагаемое техническое решение относится к устройствам для выделения углеродных наночастиц из флотационной пульпы материала, уловленного из газового потока на выходе электротермического производства, и может быть использовано при глубокой переработке пыли, уловленной из отходящих газов электротермического производства кремния, алюминия и других химических элементов.

Заявляемое изобретение относится к приоритетному направлению развития науки и технологий «Нанотехнологии и наноматериалы» (Алфавитно-предметный указатель к Международной патентной классификации по приоритетным направлениям развития науки и технологий / Ю.Г. Смирнов, Е.В. Скиданова, С.А. Краснов. - М.: ПАТЕНТ, 2008. - с. 19, с. 33 [1]).

Общепринятые технологии получения углеродных наночастиц из углеродсодержащего материала основаны на различных, как правило, высокоэнергетических воздействиях на углеродсодержащий материал с целью его деструктуризации и выделения частиц размером порядка 10-9 м. Так при получении наноуглеродного материала из шунгита, его последовательно при нагревании обрабатывают расплавленной щелочью, концентрированной неорганической кислотой, и сильным окислителем, при этом после обработки каждым из упомянутых реагентов, образующийся промежуточный продукт промывают водой и сушат, а термообработку проводят путем высокотемпературного газофазового окисления с получением целевого продукта [патент РФ №2307068]. При сложной технологической схеме и дорогостоящем оборудовании тратятся значительные ресурсы материалов и сырья. Кроме того, возможно разрушение наноструктур, их безвозвратные потери при технологической обработке.

Большое количество наноуглеродного материала присутствует в газовом потоке отходящих технологических газов электролитического производства. Уловленный из газового потока сорбентом углеродистый материал, содержащий углеродные наночастицы, отделяют от сорбента репульпированием водой. После ультразвуковой обработки пульпа может быть разделена отстаиванием с последующим декантированием жидкой фазы, содержащей наночастицы. Осадок после декантирования может быть подвергнут сушке. Также выделение наночастиц из жидкой фазы может быть осуществлено центрифугированием [патент РФ №2578319]. При этом наноуглеродный материал после удаления влаги затвердевает до камнеобразного состояния. Для дальнейшего использования требуется его тончайшее механическое измельчение, что влечет дополнительные существенные затраты энергетических и материальных ресурсов.

В предлагаемом изобретении показано сушильное устройство, позволяющее получать из флотационной пульпы материала, уловленного из газового потока на выходе электротермического производства, мелкодисперсный порошок наноуглеродного материала.

Обычно полученный после флотации пенный концентрат подвергают сушке, при этом влажность концентрата может быть уменьшена для органических материалов с 90 до 10% для минералов - от 50% до 0,5%. Сушку, как правило, осуществляют в 2 этапа: сначала флотоконцентрат осушивают с 90% до 40-60% с помощью таких известных устройств, как пресс-фильтры, центробежные устройства, камерные пресс-фильтры, а также вакуумные фильтры (см. например, http://akvapress.ru/?yclid=l207447135991370075; http://efs.su/?yclid=1207488503297085765; http://hydrotrend.ru/vakuum-filters/).

Для дальнейшего высушивания до 10-15% применяют сушилки с кипящим слоем или нагреваемым валом, с распылением осушаемого вещества, ленточные конвейеры или барабанные сушилки (см. http://cyberleninka.ru/article/n/intensifikatsiya-protsessa-sushkiflotatsionnyh-flyuoritovyh-kontsentratov-za-schet-rekonstruktsii-nasadki-barabannoy-sushilki; http://cyberleninka.ru/article/n/puti-intensifikatsii-barabannyh-sushilnyh-apparatov).

КПД сушки низкий и в среднем составляет 30-35% (http://msd.com.ua/misc/teplovayaekonomichnost-sushilnyx-ustanovok-i-priemy-ee-povysheniya/).

Малый КПД в таких аппаратах обусловлен тем, что горячие газы воздействуют на порок капель с хаотично организованный структурой, что приводит к двум основным недостаткам:

- небольшая скорость массопереноса внутри каждой частицы;

- загрязнение получаемого продукта компонентами горячего газа.

Эффективность всех известных устройств сушки флотоконцентрата ограничена скоростью выделения влаги изнутри массы вещества и прохождения ее к поверхности. Особенно это актуально для финальной (конечной) сушки.

Две основные причины препятствуют сушке концентрата.

Во-первых, флотоконцентрат состоит из большого количества частиц разного фракционного размера и представляет собой хаотичную неупорядоченную структуру, внутри которой направленное перемещение влаги как по капиллярным каналам, так и за счет диффузии затруднено из-за хаотичности этих каналов, а также закупорки более крупных каналов мелкими твердыми частицами, в результате чего удаление влаги в атмосферу из внутренних, более глубоких слоев происходит гораздо медленнее, чем из внешних. Неупорядоченная структура продукта определяет очень низкую скорость перемещения влаги из-за большого сопротивления материала, так как жидкость, находящаяся во внутреннем слое, крайне медленно перемещается к периферии - внешнему слою, с которого она может испариться (http://www.booksite.ru/falltext/rusles/sushka/text.pdf стр. 11)

Во-вторых, в ходе сушки, например, горячими газами, в первую очередь влагу теряет наружная поверхность концентрата, при этом все имеющиеся каналы транспортировки жидкости закрываются, дальнейшее удаление влаги из материала становится затруднительным. Внешне такая поверхность выглядит, как сухая корка, под которой находится очень влажный материал, при этом толщина корки не более 0,1-0,2 мм [патент РФ №2647734].

Известна распылительная сушилка для растворов и суспензий в кипящем слое инертных тел [патент РФ №2335714], содержащая корпус с газораспределительной решеткой, распылитель жидкого продукта и расположенный над решеткой ворошитель, причем в корпусе горизонтально установлен ротор с приводом и лопастями, который имеет возможность радиальной регулировки над ворошителем в слое инертных тел.

Форсунка распылителя содержит корпус с камерой завихрения и сопло, корпус выполнен в виде подводящего штуцера с центральным отверстием, и жестко соединенной с ним и соосной цилиндрической гильзой с внутренней резьбой к расширительной камерой, соосной корпусу, при этом соосно корпусу, в его нижней части подсоединено к гильзе сопло, выполненное в виде перевернутого стакана, в днище которого выполнен турбулентный завихритель потока жидкости, с двумя, наклонными к оси сопла вводами в виде цилиндрических отверстий, расположенных в торцевой поверхности сопла, где также выполнено центральное цилиндрическое дроссельное отверстие, соединенное со смесительной камерой сопла, последовательно соединенной с диффузорной выходной камерой.

Недостатком известной сушилки является сложность конструкции сушилки и форсунки, а также расположение нагревательных элементов вне корпуса сушилки, что приводит к недостаточно высокой интенсивности теплообмена за счет сравнительно невысокой степени распыла жидкого продукта.

Известна распылительная сушилка [патент РФ №2656541] принятая за прототип, содержащая корпус с размещенной в его верхней части распылительной камерой, снабженной форсункой и коллектором для подачи теплоносителя, сушильную камеру, систему газораспределения сушильного агента, систему подачи раствора и систему очистки отработанного воздуха, система газораспределения оборудована двумя газораспределителями: верхним и нижним, при этом верхний газораспределитель подводит сушильный агент к корню факела распыла и предназначен для равномерного распределения теплоносителя по факелу распыленного материала, а нижний газораспределитель позволяет вводить теплоноситель в нижнюю часть корпуса, где установлена газораспределительная решетка с патрубками для подачи вторичного теплоносителя и течка для выхода гранул, причем в центральной части корпуса расположен гранулятор, выполненный в виде эксцентриковых валков, вращающихся в профилированных лотках с продольными щелями, под которыми размещена сетка.

Установка по прототипу позволяет получить высушенный материал из раствора в виде гранул.

Недостатком сушилки является сложность конструкции сушилки и форсунки, а также расположение нагревательных элементов вне корпуса сушилки, что приводит к недостаточно высокой интенсивности теплообмена за счет сравнительно невысокой степени воздействия теплоносителя при распыле жидкого продукта.

Технический результат - упрощение конструкции сушилки и повышение производительности сушки.

Это достигается тем, что распылительная сушилка флотационной пульпы, характеризующаяся тем, что содержит корпус с распылительной камерой, снабженной форсункой к которой подключены тракты подачи сырой пульпы и газовой среды, сушильную камеру, при этом распылительная форсунка расположена возле отверстия в корпусе распылительной камеры, выполненной в форме горизонтально расположенной трубы, по внешней стороне которой расположены электрические нагреватели, при этом труба с нагревателями вставлена в корпус сушильной камеры - во фланец торца трубы большего диаметра, которая снаружи изолирована от среды теплоизоляционным материалом, в другом конце сушильной камеры в верхней части расположено отверстие для выпуска паровоздушной смеси, в нижней части расположен бункер с заслонками для удаления порошка.

Заявляемое решение и решение по прототипу характеризуется сходными существенными признаками: корпус с размещенной распылительной камерой, снабженной форсункой, сушильная камера, система подачи раствора, система подачи сушильного агента, бункер для накопления порошка, заслонка для выпуска порошка из сушильной камеры. Заявляемое изобретение поясняется чертежами, где:

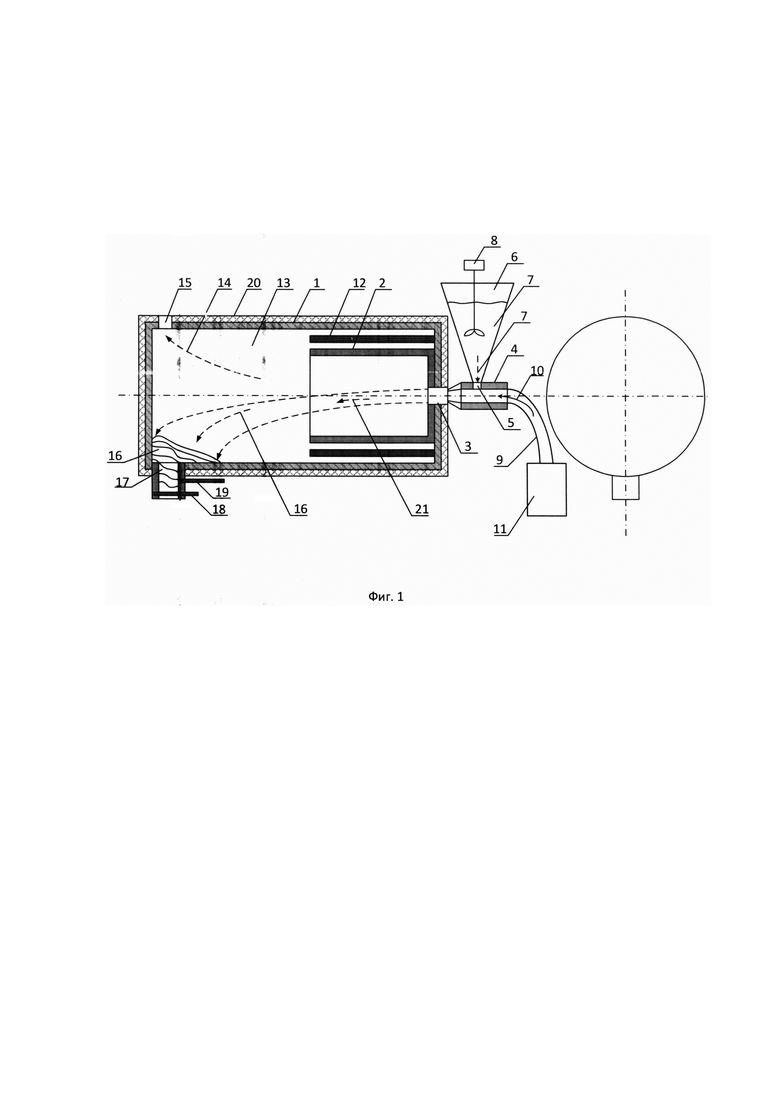

На фиг. 1 показана схема предлагаемой распылительной сушилки флотационной пульпы.

Распылительная сушилка содержит корпус 1 с размещенной внутри распылительной камерой 2, которая выполнена в форме горизонтально расположенной трубы, вставлена в корпус сушильной камеры 13 и соединена с фланцем торца трубы корпуса 1. К отверстию 3 распылительной камеры подведено отверстие форсунки 4, к которой подведено отверстие 5 бункера 6, в котором помещена влажная флотационная пульпа 7, в которой расположена мешалка 8. К форсунке 4 подключен тракт 9 подачи воздуха 10 под давлением от компрессора 11. По внешней стороне распылительной камеры 2 расположены электрические нагреватели 12. Пылепаровоздушная смесь 21 из распылительной камеры 2 поступает в сушильную камеру 13. Паровоздушная смесь 14 поступает в отверстие 15. Высушенный порошок 16 накапливается в бункере 17, который снабжен двумя заслонками 18 и 19. Корпус 1 с внешней стороны покрыт слоем теплоизоляции 20.

Сушилка работает следующим образом. Флотационная пульпа 7 в бункере 6 доводится до сметанообразного состояния мешалкой 8 и под собственным весом поступает к тракту 9 подачи воздуха 10. Воздух под давлением, создаваемым компрессором 11, подхватывает пульпу 7 в форсунке 4 и через отверстие 3 впрыскивает смесь в распылительную камеру 2. Электрические нагреватели 12 нагревают стенки распылительной камеры 2 до температуры от 600 до 1000 градусов Цельсия. Для уменьшения расхода электроэнергии корпус 1 с внешней стороны покрыт слоем теплоизоляции 20. Распыленная смесь, попадая в распылительную камеру, мгновенно нагревается до высокой температуры, становится пылепаровоздушной смесью 21. Более легкая паровоздушная смесь 14 поступает в отверстие 15, в атмосферу. Порошок 16, полученный после удаления влаги из смеси, двигаясь по инерции, накапливается в конце сушильной камеры в бункере 17. При накоплении порошка в бункере 17 закрывается заслонка 19, открывается заслонка 18 и порошок перемещается в емкость. После выгрузки порошка из бункера закрывается заслонка 18 и открывается заслонка 19.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2006 |

|

RU2323396C1 |

| СПОСОБ УДАЛЕНИЯ ЖИДКОСТИ ИЗ ПЕННОГО КОНЦЕНТРАТА ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ ВОДНЫХ ПУЛЬП И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2647734C2 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2007 |

|

RU2326303C1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТВОРОВ, СУСПЕНЗИЙ И ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2335715C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2017 |

|

RU2645372C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2007 |

|

RU2347161C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2017 |

|

RU2656541C1 |

| Система переработки возникающей в процессе убоя крови для производства кровяной муки и способ переработки возникающей в процессе убоя крови для производства кровяной муки | 2021 |

|

RU2766359C1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТВОРОВ, СУСПЕНЗИЙ И ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2490575C2 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТВОРОВ, СУСПЕНЗИЙ И ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 2017 |

|

RU2656507C1 |

Изобретение относится к пищевой промышленности. Предложена распылительная сушилка флотационной пульпы, содержащая корпус с распылительной камерой, снабженной форсункой, к которой подключены тракты подачи сырой пульпы и газовой среды, сушильную камеру. Распылительная форсунка расположена возле отверстия в корпусе распылительной камеры, выполненной в форме горизонтально расположенной трубы, по внешней стороне которой расположены электрические нагреватели. Труба с нагревателями вставлена в корпус сушильной камеры - во фланец торца трубы большего диаметра, которая снаружи изолирована от среды теплоизоляционным материалом, в другом конце сушильной камеры в верхней части расположено отверстие для выпуска паровоздушной смеси. В нижней части расположен бункер с заслонками для удаления порошка. Изобретение обеспечивает упрощение конструкции сушилки и повышение производительности сушки. 1 ил.

Распылительная сушилка флотационной пульпы, содержащая корпус с распылительной камерой, снабженной форсункой, к которой подключены тракты подачи сырой пульпы и газовой среды, сушильную камеру, отличающаяся тем, что распылительная форсунка расположена возле отверстия в корпусе распылительной камеры, выполненной в форме горизонтально расположенной трубы, по внешней стороне которой расположены электрические нагреватели, при этом труба с нагревателями вставлена в корпус сушильной камеры - во фланец торца трубы большего диаметра, которая снаружи изолирована от среды теплоизоляционным материалом, в другом конце сушильной камеры в верхней части расположено отверстие для выпуска паровоздушной смеси, в нижней части расположен бункер с заслонками для удаления порошка.

| Сушильная камера для дисперсных материалов | 1980 |

|

SU892161A1 |

| Распылительная сушилка | 1978 |

|

SU968559A2 |

| Устройство для сушки и гранулирования жидких материалов | 1986 |

|

SU1554958A1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА С ИНЕРТНОЙ НАСАДКОЙ | 2017 |

|

RU2653873C1 |

| Сушильная установка для сыпучих материалов | 1980 |

|

SU958811A1 |

| US 4541929 A, 17.09.1985. | |||

Авторы

Даты

2019-12-24—Публикация

2019-02-25—Подача