Изобретение относится к кормовой промышленности. В частности, изобретение касается конструкции промышленной технологической линии (системе), предназначенной для переработки крови, возникающей в процессе убоя на предприятиях агропромышленного комплекса: птицеводства, животноводства, свиноводства, боенских отходов, падежа и других ресурсов, для производства кровяной муки для комбикормов в дискретном режиме. Изобретение так же рассматривает способ переработки крови, возникающей в процессе убоя на предприятиях агропромышленного комплекса, для получения кровяной муки.

В RU 2009101954 (WO 2008009757) описан способ сбора крови и переработки ее в гидролизованный белок с использованием крови убитого животного для получения гидролизованного белка крови, включающий стадии сбора крови, разделения, обработки в реакторе для плазмы, в реакторе для гемоглобина, обработки в реакторе, фильтрации, пастеризации, сушки и измельчения, при этом на этапе сушки после пастеризации смесь сушат путем распыления.

В US 3615651 и US 4219586 описаны способы использования крови, получаемой с бойни, в сочетании с производством мясокостной муки. Кровь подается в емкость и концентрируется путем введения пара. Чтобы вода испарилась, емкость должна быть почти без давления. Желатинизированный продукт, который можно еще больше сконцентрировать путем прессования, подают в другой контейнер, куда добавляются отходы скотобойни и кости. Желаемая мясокостная мука получается после варки.

В US 4189846A описан способ непрерывного производства белкового концентрата из водного раствора крови, включающий следующие этапы: (A) выпуск перегретого пара с температурой около 400°C в сушильную камеру, в которой расположен центробежный распылитель; (B) подача водного раствора крови в центробежный распылитель, из которого он выгружается в виде тонкого слоя мельчайших капель размером менее 100 микрон, причем указанные капли выпускаются непосредственно в поток перегретого пара, который сушит капли при охлаждении пара примерно до 200°C; (C) сбор засохшей крови на дне сушильной камеры и удаление ее оттуда; и (D) подача охлажденного пара в циклонный сепаратор, где унесенные твердые частицы удаляются перед повторным нагревом пара для повторного использования.

В US 3450537 описан способ непрерывного обезвоживания крови при производстве кровяной муки. Кровь предварительно нагревают до температуры ниже температуры свертывания. Затем кровь непрерывно проходит через паровой нагреватель, так что кровь нагревается до температуры, достаточно высокой, чтобы вызвать коагуляцию. Свернувшаяся кровь затем подается в центрифугу, в которой масса крови обезвоживается до содержания сухого вещества 49% по весу. Обезвоженный продукт затем переносят в сушилку, что дополнительно снижает содержание воды до 5-10% в расчете на массу кровяной муки.

В WO 9104672A1 описан процесс производства питательного продукта из крови животных, который включает следующие этапы: (а) добавление одного или нескольких подходящих агентов, препятствующих свертыванию, во время забора крови для предотвращения свертывания; (б) индуцирование коагуляции в присутствии агента, который уменьшает или предотвращает ретракцию; (c) необязательное поглощение дополнительных ингредиентов коагулятом; (d) обработка коагулята либо воздействием микроволнового излучения для изменения его текстуры и содержания влаги, либо, альтернативно, нагреванием коагулята для достижения денатурации белка и фиксации ингредиентов, присутствующих в коагуляте; а также (e) получение питательного продукта со стадии (d).

Согласно BE 1016630A3 кровь нагревают для ее свертывания, коагулят гидролизуют с использованием основания, и к гидролизату добавляют кислоту с образованием осадка. Способ обработки крови из отходов животного происхождения включает следующие этапы: (A) нагревание отходов до заданной температуры для получения коагулята и жидкой фазы с последующим удалением жидкой фазы; (B) гидролиз коагулята в водной среде путем добавления основного раствора; и (C) добавление кислого раствора к гидролизату крови для образования осадка, содержащего обработанную кровь. Независимые пункты формулы также включены для (а) технологического устройства, содержащего резервуар для коагуляции и гидролиза, и (b) обработанной крови, полученной этим способом.

В настоящее время наибольшее распространение получила распылительная сушка крови. Этот процесс складывается из трех последовательно протекающих этапов: распыление жидкости тонким слоем, сушка его в потоке нагретого воздуха и отделение частиц высушенного материала от воздуха. Высокая дисперсность материала, достигаемая распылением (средний диаметр частиц 50-100 мкм), резко увеличивает площадь контакта материала с теплоносителем. Высокая скорость сушки распылением позволяет организовать непрерывный процесс, полностью механизировать и автоматизировать работу сушильных установок. При распылительной сушке материал не нагревается до температуры нагревающей среды вплоть до обезвоживания, поэтому химически свободная влага удаляется ранее, чем успевает нагреться до температуры, при которой белки денатурируют. Одновременно резко снижается температура воздуха вблизи обезвоженной частицы, благодаря чему белки, витамины и другие термолабильные вещества сохраняют почти в полной мере нативные свойства при относительно высокой температуре сушки (130-180°С). Готовый продукт характеризуется высоким содержанием растворимых белков при относительно высоком выходе.

Аналогичные линии распылительной сушки крови также представлены в ст. «Сушка крови» (http://promeat-industry.ru/tehnologiya-myaso/3178-sushka-krovi.html) или ст. «Линия по сушки крови КРС и свиней» (сайт «TATRUS», http://tatrus.ru/) или в ст. «Производство кровяной муки» (сайт «Тех-Инвест», http://rustehinvest.ru/index.php?route=product/category&path=90_92)

К недостаткам распылительной сушки при сравнительно невысокой температуре теплоносителя (150°С и ниже) следует отнести довольно высокий расход пара (2,5-3,0 кг на 1 кг испаренной влаги) вследствие малого влагонасыщения отработавшего воздуха (конечная относительная влажность около 20%) и низкого коэффициента использования объема сушильной камеры. Поэтому для повышения экономичности распылительной сушки раствор предварительно концентрируют (упаривают и т. д.) и повторно используют теплоту обработавшего воздуха.

Распыление осуществляют с помощью форсунок или центробежных дисков. Форсунки могут быть пневматическими и гидравлическими. Пневматические распылительные устройства действуют по принципу инжектора, распыление жидкости в них достигается при выходе струи сжатого воздуха под давлением 105 Па. Кровь и ее компоненты поступают в форсунки самотеком. При небольшой производительности форсунки требуют сравнительно больших энергозатрат и сложны в обслуживании.

Обрабатываемый материал распыляется в сушильной камере, смешивается с нагретым воздухом и обезвоживается. Основная масса высушенного продукта в виде пыли опускается на дно камеры и оттуда непрерывно отводится разгрузочным устройством. Отработавший воздух с уносимой им частью высушенного продукта удаляется из камеры через пылеуловительное устройство и выбрасывается в атмосферу.

Сушка крови и кровепродуктов осуществляется на поверхности гранул высушиваемого продукта, приведенных в псевдоожиженное состояние потоком воздуха. В результате многократного нанесения на поверхность гранул жидкого продукта и сушки гранулы увеличиваются до требуемого размера, охлаждаются в зоне охлаждения и по пневмотранспорту непрерывно отводятся в бункер-накопитель, а оттуда - на размол и упаковку. Воздух очищают от пыли в рулонном фильтре и нагревают в паровых калориферах. Отработавший воздух очищают в циклонах и отводят в атмосферу, а уловленный высушенный продукт по системе пневмотранспорта направляют в бункер-накопитель и на упаковку.

Пример использования распылительной сушки крови описан, например, в ст. «Линия переработки крови», выложенной на сайте «ЭЛМАШ-МИКРО» Инженерно-технической фирмы «ЭЛМАШ-МИКРО» в сети Интернет в режиме он-лайн доступа по адресу: http://elmash-micro.ru/sushka_l. В этой статье описана технологическая линия, предназначенная для переработки сушкой стабилизированной крови убойных животных (КРС, свиней) и птицы в высококачественный биологически чистый мелкодисперсный порошок, получаемый методом высокотемпературной форсуночной распылительной сушки в «кипящем» слое инертного материала с использованием магистрального природного и сжиженного газа или промышленного 3-х фазного электрического тока. Нагрев теплоносителя - атмосферного воздуха обеспечивается газовыми рекуперативными воздухонагревателями или электрокалориферами с трубчатыми нагревателями. Работу оборудования линий и поддержания заданных технологических режимов переработки продукта обеспечивает специализированная система электроавтоматики и управления. Подача воздуха в форсунки рабочих камер сушки обеспечивается 3-х ступенчатой воздуходувкой непрерывного действия. Режим работы технологических линий - многочасовой.

Данное решение принято в качестве прототипа для заявленных объектов.

Но данная линия имеет существенный недостаток, заключающийся в использовании дорогостоящих распылительных сушилок, в процессе работы которых происходит постепенное закоксовывание форсунок. Все эти линии (аналоги и прототип) обладают общим недостатком: использование дорогостоящего набора оборудования, процесса сепарации крови на гемоглобин и плазму, которая содержит остаточный белок, что ведет к запрету слива плазмы на канализацию, то есть требует доочистки, либо выпаривания влаги и возврата остатка белка в основной технологический процесс.

Предлагаемые система и способ позволяют отказаться от использования в процессе переработки и сушки коагулятора, а также разделения сырья на гемоглобиновую и альбуминовую составляющую с помощью декантирования и сепарации, и последующей сушки на распылительных, либо циркуляционных сушилках.

Настоящее изобретение направлено на достижение технического результата, заключающегося в упрощении конструкции системы и способа получения готового продукта из крови за счет постоянного принудительного перемещения продукта на стадии нагрева и сушки по замкнутому контуру из реактора через теплообменник в направлении обратно в реактор.

Указанный технический результат для устройства достигается тем, что система переработки возникающей в процессе убоя крови для производства кровяной муки содержит приемную емкость для сырья, которая через насос с режимом гомогенизации перекачиваемого сырья сообщена с блоком оснащенного устройством нагрева теплообменника с функцией регулируемого изменения температуры нагрева, выход которого сообщен с реактором, выполненным с перемешивающим устройством и с функцией нагрева и охлаждения содержимого и его стерилизации, и с циклоном, имеющим на выходе накопительный бункер, сообщенный с входом реактора, при этом выход реактора сообщен обратной линией с указанным насосом для перемещения сырья при его сушке из реактора через теплообменник и циклон в бункер циклона и из него в реактор, а реактор выполнен с каналом выгрузки готового продукта в виде кровяной муки с влажностью не более 10%.

Указанный технический результат для способа достигается тем, что способ переработки возникающей в процессе убоя крови для производства кровяной муки заключается в вакуумировании полостей и каналов сообщения между собой в системе, состоящей из последовательно сообщенных между собой приемной емкости, насоса с функцией перекачки и гомогенизации перекачиваемого сырья, теплообменника, циклона с накопительным бункером, реактора с перемешивающим устройством, сообщенного с указанным насосом подачи, перемещении сырья при помощи насоса с функцией гомогенизации перекачиваемого сырья в теплообменник и из теплообменника в реактор, в которых сырье подвергают нагреву, при этом при нагреве сырье перекачивают указанным насосом из обогреваемого реактора через обогреваемый теплообменник и снова в реактор, затем осуществляют стерилизацию сырья в реакторе при температуре 140°С под давлением в режиме работы перемешивающего устройства реактора, после чего снижают температуру нагрева реактора и теплообменника путем сброса паровоздушной смеси и давления из реактора и их охлаждения, а сушку стерилизованного сырья осуществляют при температуре 45-55°С при создании вакуума в рабочем контуре системы в два этапа, на первом из которых для достижения влажности в 70% сырье перемешивают перемешивающим устройством в реакторе и из него подают указанным насосом через теплообменник и циклон снова в реактор, а на втором из которых сырье с влажностью в 70% досушивается в реакторе до влажности не более 10% в режиме работы перемешивающего устройства и нагрева сырья за счет подачи пара в рубашку реактора.

Указанные признаки являются существенными и взаимосвязаны между собой с образованием совокупности существенных признаков, достаточной для достижения требуемого технического результата.

Изобретение поясняется конкретным примером реализации, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения требуемого технического результата.

На фиг. 1 - блок-схема системы переработки возникающей в процессе убоя крови для производства кровяной муки;

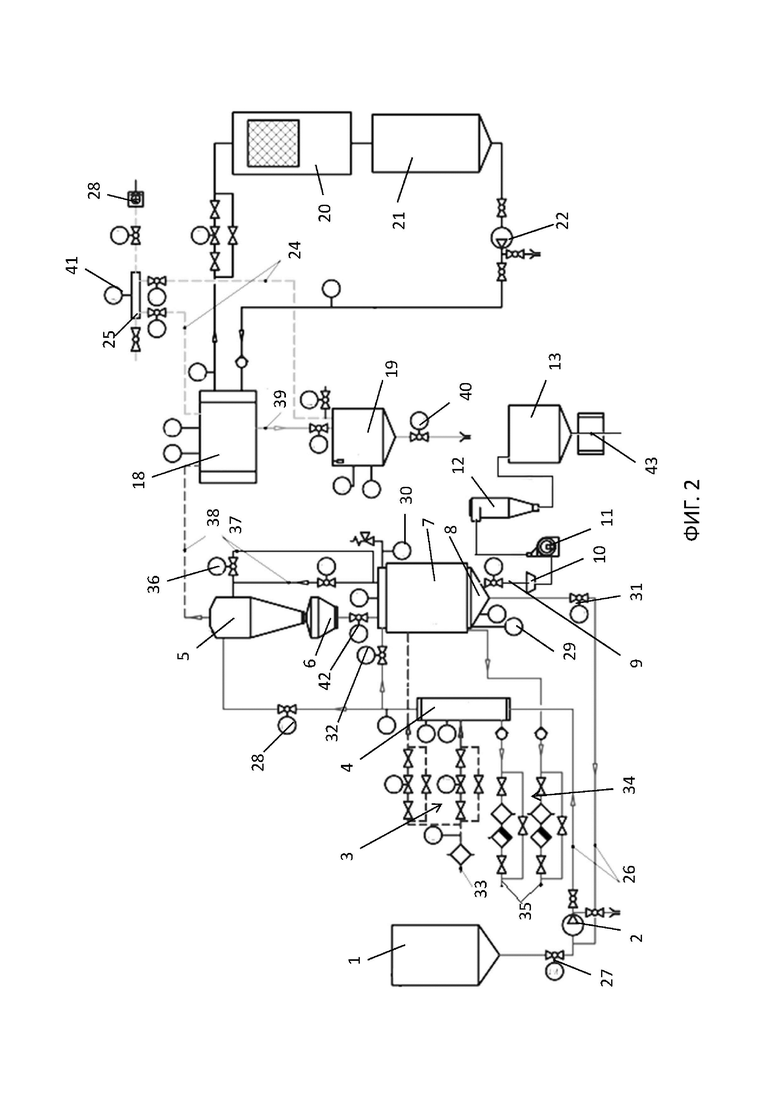

фиг. 2 - пример конкретной реализации системы по блок-схеме по фиг. 1.

Согласно изобретения рассматривается новая технологическая линия (система) и способ, относящиеся к переработке крови, возникающей в процессе убоя на предприятиях агропромышленного комплекса: птицеводства, животноводства, свиноводства, боенских отходов, падежа и других ресурсов, для производства кровяной муки для комбикормов в дискретном режиме. Заявленные система и способ стерилизации под давлением и последующей бережной сушки цельной крови в реакторе без использования сушильного оборудования позволяют сохранить требуемое количество белка (выше 82%), отказаться от разделения фракций крови, получить на выходе качественный продукт с требуемыми показателями по протеину, золе, жиру и клетчатке.

Заявленные решения позволяют получить выход продукта в % от исходного объема сырья, который составляет в среднем 12%, влажность продукта на выходе не более 10%, конечный продукт - мука кормовая животного происхождения соответствует требованиям ГОСТ 17536-82: протеин до 82%, зола до 6%, влага 9-10%, жир до 3%, клетчатка до 1%.

Продолжительность цикла переработки и сушки крови составляет около 6,5 часов, расчетное количество циклов в сутки - 3 при удельном расходе пара - 1,152 кг на 1 кг выпариваемой влаги. Расчеты по затратам энергоресурсов, теплоносителя и оборотной воды на 1 кг готового продукта дают цифру, не превышающую 8 рублей на 1 кг. Стоимость кровяной муки при использовании разработанной заявителем системы и способа, в разы превышает себестоимость производства.

Особенность разработанной системы переработки и сушки крови заключается в:

- отказе от технологии разделения крови, а соответственно отказе от использования дорогостоящего набора оборудования для декантирования, сепарации и сушки;

- решении вопросов, связанных с экологией, а именно сбросом отходов продуктов переработки крови, содержащих остаточный белок в канализацию;

- возможности использования системы на средних и малых предприятиях АПК, имеющих небольшие объемы сырья после убоя;

- невысокой стоимости по сравнению с известными линиями переработки крови иностранных производителей, а также линиями, использующими распылительные сушилки, а значит существенное снижение капитальных затрат на приобретение или модернизацию основных средств;

- возможности масштабирования установки;

- невысоких энергозатрат за счет использования современных технологических решений по энергоэффективности работы оборудования;

- невысоких эксплуатационных затратах за счет отсутствия дорогостоящих расходных элементов и использования проверенных, надежных узлов;

- высокой ремонтопригодности на месте монтажа;

- высоком качестве готового продукта (высокое содержание протеина, низкое содержание золы).

В общем случае (фиг. 1), система переработки возникающей в процессе убоя животных крови, используемой для производства кровяной муки как составляющей кормов, содержит приемную емкость 1 для загрузки сырья, которая через насос 2 (выполнен с режимом гомогенизации перекачиваемого сырья, далее может называться как гомогенизирующий насос) сообщена с блоком оснащенного устройством 3 нагрева теплообменника 4 (выполнен с функцией регулируемого изменения температуры нагрева), выход которого сообщен с циклоном 5, имеющим на выходе накопительный бункер 6, сообщенный с входом реактора 7, выполненного с перемешивающим устройством 8 и с функцией нагрева и охлаждения содержимого и его стерилизации. При этом один выход реактора 7 сообщен обратной линией 15 с указанным насосом 2 для перемещения сырья при его сушке из реактора 7 через теплообменник 4 и циклон 5 в бункер 6 циклона и из него снова в реактор 7, который выполнен с каналом 9 выгрузки готового продукта в виде кровяной муки с влажностью 10% в отдельный буферный бункер 10. Продукт из бункера 10 поступает в дробилку 11, где размельчается и в виде размельченного порошка и пневмотранспортным устройством 12 направляется в бункер 13 сбора готового продукта для расфасовки и упаковки в мешки на посту упаковки 14.

Теплообменник имеет так же второй выход для перенаправления сырья в реактор 7 в режиме проведения операции по нагреву сырья. Реактор 7 так же выполнен с выходом 16, по которому паровоздушная смесь направляется в циклон 5. Другим выходом 17 циклон сообщен с конденсатором паров 18 для направления конденсата соковых паров в емкость 19 их сбора для дальнейшей их утилизации, например, путем слива в канализацию. Водосодержащие пары, выделенные в блоке 18 конденсатора паров, направляются в градирню 20 подсистемы оборотного водоснабжения. Из градирни вода собирается в емкости 21 и насосом 22 подается в блок 18 конденсатора паров.

Система так же оснащена вакуумным насосом 23, используемым для вакуумирования полостей емкостей и каналов сообщения их между собой во всей системе перед началом ее работы.

Особенностью данной системы в ее конструктивном алгоритме исполнения является то, что она функционирует дискретно, то есть не является системой непрерывного производства продукта из крови. Заявленная система рассчитана на получение порционного готового продукта из заданного объема загруженного в приемную емкость 1 сырья. Каждый цикл переработки заданного объема загруженного сырья построен на неоднократном перемещении сырья в замкнутой цепочке «насос-теплообменник-циклон-реактор-насос-теплообменник-циклон-реактор» в следующих друг за другом режимах нагрева сырья, стерилизации и сушки. Замкнутый цикл обработки сырья в конечном числе узлов системы позволяет максимально сохранить качественный состав крови без применения операций по декантированию и сепарации и с получением на выходе отходов без остаточного белка.

Емкость приемная, предназначенная для приема и хранения сырья (сырой крови), выполнена из углеродистой стали с защитным покрытием внутренних поверхностей и представляет собой, по сути, бункерную емкость закрытого типа.

В качестве теплообменника используется теплообменное оборудование, применяемое в производственных процессах для нагрева, охлаждения, испарения или конденсации различных сред. В качестве теплообменника могут использоваться теплообменники кожухотрубчатые типа ТКТ, которые широко применяются на предприятиях пищевой промышленности. Основное назначение - нагрев, охлаждение. Корпуса теплообменников изготавливаются из нержавеющей или углеродистой стали. Трубные пучки могут быть выполнены из нержавеющих или медных труб. Отвод тепла производится через стенку трубки теплообменника и оборотную воду. Теплообменник обеспечен патрубками для подвода дезинфицирующего состава, ревизионными люками. Назначение теплообменника 4 в рамках рассматриваемой системы - нагрев сырья, подающегося в реактор в различных режимах работы технологической линии. Нагрев осуществляется за счет регулируемой подачи пара в рабочую полость. Конденсатор паров 18 представляет собой теплообменник, предназначенный для конденсации (охлаждения) соковых паров путем подачи холодной оборотной воды из системы оборотного водоснабжения (градирня, емкость оборотной воды, насос).

Реактор 7 представляет собой сосуд, оснащенный перемешивающим устройством якорного типа, Корпус сосуда из нержавеющей стали оснащен рубашкой, работающей под давлением пара. Предназначен для термической обработки сырья в режиме нагрева, стерилизации и последующей сушки до заданной влажности. Нагрев сырья в корпусе реактора осуществляется за счет подачи пара в рубашку реактора.

Циклон 5 представляет собой устройство, используемое для отделения паровоздушных газов (соковых паров) из сырья. Может быть выполнен любой конструкции из числа тех, которые используются, например, в пищевой или мясоперерабатывающей промышленности. Циклон позволяет устранить потери мелких частиц муки, которые уносятся паром в процессе сушки при разрежении. Применение циклона примерно на 15 % увеличивает выход кровяной муки.

Конденсатор паров 18 представляет собой встроенную в систему подсистему сбора соковых паров, которая построена на использовании циклона, бункера циклона, кожухотрубчатого конденсатора паров, емкости сбора конденсата, насоса вакуумного и запорной арматуры для работы системы. Бункер и циклоны выполнены из углеродистой стали с нанесением защитного покрытия, кожухотрубчатый конденсатор, емкость сбора конденсата выполнены из нержавеющей стали. Циклон предназначен для отделения частиц сырья от соковых паров, поступающих на конденсатор.

Данная система построена для получения кровяной муки из крови, возникающей в процессе убоя животных, по новому алгоритму исполнения операций, который выражен новой совокупностью признаков, формирующей новый способ.

Этот способ (переработки возникающей в процессе убоя крови для производства кровяной муки) включает следующую последовательность операций:

- вакуумирование полостей и каналов сообщения между собой в системе, состоящей из последовательно сообщенных между собой приемной емкости, насоса с функцией перекачки и гомогенизации перекачиваемого сырья, теплообменника, циклона с накопительным бункером, реактора с перемешивающим устройством, сообщенного с указанным насосом подачи, перемещении сырья при помощи насоса с функцией гомогенизации перекачиваемого сырья в теплообменник и из теплообменника через циклон в реактор, в котором сырье подвергают нагреву,

- при нагреве сырье перекачивают указанным насосом из обогреваемого реактора через обогреваемый теплообменник снова в реактор, данная операция повторяется несколько раз до достижения сырьем требуемой температуры разогрева. При этом разогрев проводят постепенным повышением температуры как в реакторе, так и в контуре теплообменника при постоянном перемещении сырья и его гомогенизации в насосе. Это приводит к однородному прогреву сырья по всей его массе, что исключает перегрев поверхностных слоев и непрогрев внутренних.

- затем собирают прогретую массу сырья в реакторе и

- осуществляют стерилизацию сырья в реакторе при температуре 140°С под давлением в режиме работы перемешивающего устройства реактора,

- после этого снижают температуру нагрева реактора и теплообменника путем сброса паровоздушной смеси и давления из реактора и их охлаждения для проведения операции сушки,

- сушку стерилизованного сырья осуществляют при температуре 45-55°С при создании вакуума в рабочем контуре системы в два этапа, на первом из которых для достижения влажности в 70% сырье перемешивают перемешивающим устройством в реакторе и из него подают указанным насосом через теплообменник и циклон снова в реактор, а на втором из которых сырье с влажностью в 70% досушивается в реакторе до влажности не более 10% в режиме работы перемешивающего устройства и нагрева сырья за счет подачи пара в рубашку реактора. Наиболее предпочтительной является остаточная влажность сырья 8-10%.

Ниже рассматривается пример конкретного исполнения заявленной системы, на которой реализуется новый способ переработки возникающей в процессе убоя крови для производства кровяной муки (фиг. 2).

Подготовка к работе системы в режиме заливки сырья начинается с включения вакуумной ветки 24 через вакуумный коллектор 25 и клапан с помощью вакуумного насоса 28. Воздух откачивается из рабочего контура от приемной емкости 1, заполненной сырьем, из линии подачи сырья 26, теплообменника 4, циклона 5, бункера циклона 6, реактора 7, конденсатора паров 18. Воздух полностью убирается, в каналах сообщения и узлах создается разряжение ниже уровня атмосферного давления.

Из приемной емкости 1 через регулируемый запорный клапан 27 подачи сырья гомогенизирующим насосом 2 пульсационного типа через теплообменник 4 и регулируемый по проходному сечению (а также с функцией перекрытия канала) клапан 28 сырье подается через циклон 5 в реактор 7 с перемешивающим устройством 8 до полного заполнения рабочего объема сосуда реактора. После этого регулируемый запорный клапан 27 перекрывает канал подачи сырья из приемной емкости 1.

Контроль уровня заполнения сырья в реакторе 7 ведется по показаниям датчика 29 давления путем корректировки изменения давления в реакторе 7 по значению от датчика давления 30.

После окончания режима заливки рабочего объема реактора, происходит переход работы системы в режим нагрева сырья, при котором используется линия 26 подачи сырья. Циркуляция сырья проходит по следующему контуру: реактор 7 - регулируемый по проходному сечению клапан 31 - гомогенизирующий насос 2 - теплообменник 4 - регулируемый клапан 32 - реактор 7 (циклон 5 в этом режиме не задействован).

Нагрев корпуса теплообменника 4 и рубашки реактора 7 осуществляется за счет подачи пара через регулирующие узлы подачи пара и клапаны устройства 3 нагрева по линии 33 подачи пара.

Отвод чистого конденсата из корпуса теплообменника и рубашки реактора происходит через узлы устройства 34 отвода чистого конденсата по линии 35 отвода чистого конденсата.

Температура и давление в теплообменнике контролируется датчиками температуры и давления. Давление в реакторе контролируется манометром. Температура сырья в реакторе контролируется датчиком температуры. Требуемая температура сырья достигается за счет нагрева паром корпуса теплообменника и рубашки реактора. Величина нагрева сырья также контролируется датчиком температуры. Во время нагрева постоянно включено перемешивающее устройство 8 реактора 7.

Процесс перемещения сырья из реактора в теплообменник через насос 2 может повторяться до достижения заданной температуры нагрева и выдержки этого нагрева по времени. При прохождении через насос 2 сырье/продукт перемалывается и перемешивается.

После завершения режима нагрева сырья установка переходит в режим стерилизации. В указанном режиме в течение заданного периода времени при температуре 140°С под давлением в реакторе 7 происходит стерилизация сырья. Во время стерилизации включено перемешивающее устройство 8 реактора.

После окончания режима стерилизации технологическая линия переходит в режим сброса температуры.

Сброс температуры и давления в реакторе до требуемой температуры сушки продукта осуществляется в течение заданного периода времени через регулируемый клапан 36 сброса давления ветки сброса давления в реакторе по линии 37. Далее паровоздушная смесь через циклон 5 и линию 38 отбора соковых паров выводится в конденсатор паров 18 и далее в линию 39 сброса грязного конденсата подсистемы сбора соковых паров, идущей к емкости 19 сбора конденсата соковых паров. Конденсат, полученный в емкости 19, удаляется в систему канализации через управляемый клапан 40 сброса.

Для работы конденсатора паров 18 используется контур охлаждения - подсистема оборотного водоснабжения, включающая в себя градирню 20 вентиляторную, емкость 21 оборотного водоснабжения, насос 22 циркуляции охлаждающей воды, а также измерительную и регулирующую арматуру.

При сбросе температуры и давления происходит снижение объема и влажности сырья в реакторе 7 за счет испарения жидкости.

После достижения показаний датчиком 30 значения датчика 41 открывается клапан 42 подачи сырья (встроен в линию сообщения бункера 6 с реактором 7) для сброса сырья, отобранного в циклоне и бункере циклона от удаляемых паров при вскипании в реакторе.

При достижении требуемой температуры продукта система переходит в режим испарения (сушки), который состоит из двух последовательных этапов.

Сушка происходит при температуре 45-55°С за счет создания вакуума в рабочем контуре технологической линии и объеме оборудования.

Первый этап - циркуляционная сушка до достижения показателя влажности продукта в 70%. На этом этапе сырье проходит по циклическому кругу: реактор 7 - клапан 31 - насос гомогенизирующий 2 - теплообменник 4 - клапан 28 подачи сырья на циклон - циклон 5 - бункер 6 циклона 5 - клапан 42 подачи сырья - реактор 7.

Сырье перемешивается перемешивающим устройством 8 в реакторе 7, попутно нагреваясь, также происходит нагрев сырья в теплообменнике 4.

Испарение влаги из сырья происходит в циклоне 5. В режиме замкнутой циркуляции влажное, частично обезвоженное сырье отбивается в рабочей зоне циклона и через бункер 6 циклона падает в реактор 7. Паровая фракция через линию 38 отбора соковых паров выводится на конденсатор паров 18. Очищенные соковые пары, прошедшие через циклон 5, поступают в блок 18, в котором конденсируются и через клапан сброса сливаются в емкость 19. Конденсат, полученный в емкости 19, удаляется в систему канализации через клапан 40.

После достижения заданной влажности, линия переходит на второй этап - сушка в реакторе. Сушка в реакторе 7 осуществляется до достижения конечной влажности продукта в не более 10%. Продолжительность цикла рассчитывается автоматически при введении в автоматизированную систему управления в качестве исходного параметра влажности сырья, поступающего в приемную емкость 1. При данном режиме работы продукт досушивается до конечной влажности непосредственно в реакторе 7 с перемешивающим устройством 8, нагрев сырья осуществляется за счет подачи пара в рубашку реактора.

Отвод соковых паров осуществляется через линию 37 сброса давления через циклон при открытии клапана в этой линии. Отбор соковых паров выводится в конденсатор паров 18 и далее в линию 39 сброса грязного конденсата подсистемы сбора соковых паров на емкость 19 сбора конденсата соковых паров. Конденсат, полученный в емкости 19, удаляется в систему канализации через клапан 40 сброса конденсата.

Горячий продукт с влажностью 10% через патрубок и клапан выгрузки подается на буферный промежуточный бункер 10 и далее с помощью зерновой дробилки 11 забирается и передается в систему пневмотранспорта.

Дробилка зерновая (установка мельничная) предназначена для измельчения растительного и животного сырья влажностью от 6 до 14%, для помола сушонки и транспортировки муки в пневмотранспорт. Состоит из двух агрегатов: мельницы и вентилятора, соединенных между собой валом и смонтированных на общей раме. В мельнице располагается ротор, установленный на вал, представляющий собой сварную конструкцию из дисков и обоймы, на дисках выполнены отверстия под оси, на которых располагаются молотки, установленные через втулки. Вентилятор всасывает продукт через загрузочное окно, установленное на мельнице, проходя через мельницу, продукт дробится о вращающиеся молотки, установленные на корпусе деки и перфорированные листы, попадая в вентилятор, выбрасывается дальше в пневмотранспортную систему.

Зерновая дробилка направляет сухой продукт на циклон системы пневмотранспорта. Пневмотранспортным устройством 12 направляется в бункер 13 сбора готового продукта для выгрузки 43 и передачи на расфасовку для упаковок в мешки на посту упаковки 14.

В предлагаемом решении подсистема пневмотранспорта предназначена для сбора и передачи сухого продукта от реактора 7 в бункер 13 готового продукта. В процессе транспортировки воздухом сухого продукта он охлаждается и в бункере оказывается с температурой около 30°С. Транспортировка продукта осуществляется за счет разряжения, создаваемого вентилятором мельничной установки (дробилки).

Пневмотранспортное устройство включает в себя циклон, в котором мука отделяется от транспортирующего воздуха и выгружается в бункер 13 готового продукта. Воздух после циклона направляется на блок-фильтр для очистки от мелкодисперсных частиц. Блок-фильтр выгружает собранную муку в этот же бункер. Пневмотранспортное устройство параллельно измельчению и транспортированию так же выполняет функцию охладителя муки.

После выгрузки из реактора, продукт попадает в приемник пневмотранспорта и по трубопроводу передается в циклон, где осаждается и далее выгружается в бункер готового продукта. Воздух, очищенный от основного объема продукта, уходит на блок-фильтр, в котором происходит отбор мелкодисперсной фракции, неулавливаемой циклоном.

Блок-фильтр оснащен набором рукавных фильтров для улавливания мелкой фракции. Воздух фильтруется и отводится в атмосферу. Рукавные фильтры являются многоразовыми и не требуют постоянной замены. Осмотр и обслуживание блок-фильтра занимает от 2 до 3 минут в смену. Выгрузка фракции, осажденной блок-фильтром, осуществляется непрерывно.

С точки зрения энергозатратности и гибкости построения системы, пневмотранспорт в данном случае является наиболее предпочтительной системой транспортировки сухого продукта.

Из бункера 13 готового продукта мука поступает в подсистему фасовки. Фасовка осуществляется в мешки через узел выгрузки, оснащенный тензометрическим устройством, либо весами. Наполнение производится по команде фасовщика до набора заложенной массы. После набора заданного веса подача в мешок прекращается. Система тензодатчиков позволяет отключать подачу муки в мешок по команде контроллера при заполнении мешка. Фасовщик зашивает мешок и укладывает его на паллету.

Настоящее изобретение промышленно применимо. Позволяет существенно упростить систему за счет того, что перерабатываемый продукт постоянно перемещается по замкнутым контурам из реактора через теплообменник снова в реактор или из реактора через теплообменник и циклон снова в реактор. Такой замкнутый контур обработки продукта существенно сокращает время изготовления кровяной муки и позволяет сохранить ее качественный состав практически неизменным.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения кровяной муки из крови животных и птиц и система для получения кровяной муки из крови животных и птиц | 2022 |

|

RU2785153C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛКОВОГО ФЕРМЕНТИРОВАННОГО КОРМА ИЗ ОТХОДОВ УБОЯ ПТИЦЫ | 2009 |

|

RU2409972C1 |

| Система и способ переработки ядер из семян конопли | 2021 |

|

RU2764298C1 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОЙ КРОВЯНОЙ МУКИ | 2019 |

|

RU2789483C2 |

| Способ производства кровяной муки | 1980 |

|

SU974992A1 |

| Система сбора соковых паров в котлах варочных кормовых | 2020 |

|

RU2733435C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ОТХОДОВ СКОТОБОЕН И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2123789C1 |

| СПОСОБ ПРОИЗВОДСТВА КРОВЯНОЙ МУКИ | 1970 |

|

SU286490A1 |

| СПОСОБ ПРОИЗВОДСТВА ПИЩЕВЫХ ВОЛОКОН ИЗ СВЕКЛОВИЧНОГО ЖОМА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2581238C2 |

| Сверхвысокочастотная установка для варки отходов убоя птицы и животных | 2016 |

|

RU2629259C1 |

Изобретение относится к кормовой промышленности, в частности к системе переработки возникающей в процессе убоя крови для производства кровяной муки и способу ее переработки. Способ заключается в вакуумировании полостей и каналов сообщения между собой в системе, состоящей из последовательно сообщенных между собой приемной емкости, насоса с функцией перекачки и гомогенизации перекачиваемого сырья, теплообменника, циклона с накопительным бункером, реактора с перемешивающим устройством, сообщенного с указанным насосом подачи. После вакуумирования перемещают сырье при помощи насоса с функцией гомогенизации перекачиваемого сырья в теплообменник и из теплообменника в реактор, в которых сырье подвергают нагреву, при этом при нагреве сырье перекачивают указанным насосом из обогреваемого реактора через обогреваемый теплообменник и снова в реактор. Затем осуществляют стерилизацию сырья в реакторе при температуре 140°С под давлением в режиме работы перемешивающего устройства реактора, после чего снижают температуру нагрева реактора и теплообменника путем сброса паровоздушной смеси и давления из реактора и их охлаждения. А сушку стерилизованного сырья осуществляют при температуре 45-55°С при создании вакуума в рабочем контуре системы в два этапа, на первом из которых для достижения влажности 70% сырье перемешивают перемешивающим устройством в реакторе и из него подают указанным насосом через теплообменник и циклон снова в реактор, а на втором из которых сырье с влажностью 70% досушивается в реакторе до влажности не более 10% в режиме работы перемешивающего устройства и нагрева сырья за счет подачи пара в рубашку реактора. 2 н.п. ф-лы, 2 ил.

1. Система переработки возникающей в процессе убоя крови для производства кровяной муки, характеризующаяся тем, что содержит приемную емкость для сырья, которая через насос с режимом гомогенизации перекачиваемого сырья сообщена с блоком оснащенного устройством нагрева теплообменника с функцией регулируемого изменения температуры нагрева, выход которого сообщен с реактором, выполненным с перемешивающим устройством и с функцией нагрева и охлаждения содержимого и его стерилизации, и с циклоном, имеющим на выходе накопительный бункер, сообщенный с входом реактора, при этом выход реактора сообщен обратной линией с указанным насосом для перемещения сырья при его сушке из реактора через теплообменник и циклон в бункер циклона и из него в реактор, а реактор выполнен с каналом выгрузки готового продукта в виде кровяной муки с влажностью не более 10%.

2. Способ переработки возникающей в процессе убоя крови для производства кровяной муки, характеризующийся тем, что используют систему по п. 1, и предусматривает вакуумирование полостей и каналов сообщения между собой в системе, состоящей из последовательно сообщенных между собой приемной емкости, насоса с функцией перекачки и гомогенизации перекачиваемого сырья, теплообменника, циклона с накопительным бункером, реактора с перемешивающим устройством, сообщенного с указанным насосом подачи, перемещение сырья при помощи насоса с функцией гомогенизации перекачиваемого сырья в теплообменник и из теплообменника в реактор, в которых сырье подвергают нагреву, при этом при нагреве сырье перекачивают указанным насосом из обогреваемого реактора через обогреваемый теплообменник и снова в реактор, затем осуществляют стерилизацию сырья в реакторе при температуре 140°С под давлением в режиме работы перемешивающего устройства реактора, после чего снижают температуру нагрева реактора и теплообменника путем сброса паровоздушной смеси и давления из реактора и их охлаждения, а сушку стерилизованного сырья осуществляют при температуре 45-55°С при создании вакуума в рабочем контуре системы в два этапа, на первом из которых для достижения влажности 70% сырье перемешивают перемешивающим устройством в реакторе и из него подают указанным насосом через теплообменник и циклон снова в реактор, а на втором из которых сырье с влажностью 70% досушивается в реакторе до влажности не более 10% в режиме работы перемешивающего устройства и нагрева сырья за счет подачи пара в рубашку реактора.

| WO 2008009757 A1, 24.01.2008 | |||

| US 3615651 A1, 26.10.1971 | |||

| US 3450537 A1, 17.06.1969 | |||

| Устройство для сжигания топлива | 1981 |

|

SU1016630A1 |

Авторы

Даты

2022-03-15—Публикация

2021-06-23—Подача