Область техники

Изобретение относится к способу и установке для получения содержащей растворимые углеводы фракции и твердой фракции. Кроме того, изобретение относится к содержащей растворимые углеводы фракции и ее применению. Кроме того, изобретение относится к твердой фракции и ее применению.

Уровень техники

В технике известны различные способы получения углеводов из различных исходных материалов, таких как биомасса. Многие процессы биоперегонки, например, гидролиз, обеспечивают получение лигнина и сахаров после обработки биомассы.

Целью изобретения является обеспечение нового способа получения содержащей растворимые углеводы фракции с высокой концентрацией. Другой целью изобретения является получение содержащей растворимые углеводы фракции с повышенной концентрацией и улучшенное ее извлечение. Еще одной целью изобретения является улучшение разделения на фракции биомассы для получения улучшенной, концентрированной жидкой фракции, содержащей растворимые углеводы, с высоким выходом, и твердой фракции, не содержащей растворимых материалов.

Краткое описание изобретения

Способ увеличения концентрации содержащей растворимые углеводы фракции в соответствии с настоящим изобретением отличается признаками, указанными в п. 1 формулы изобретения.

Установка для увеличения концентрации содержащей растворимые углеводы фракции в соответствии с настоящим изобретением отличается признаками, указанными в п. 13 формулы изобретения

Содержащая растворимые углеводы фракция в соответствии с настоящим изобретением отличается признаками, указанными в п. 17 формулы изобретения.

Твердая фракция в соответствии с настоящим изобретением отличается признаками, указанными в п. 19 формулы изобретения.

Применение содержащей растворимые углеводы фракции в соответствии с настоящим изобретением отличается признаками, указанными в п. 23 формулы изобретения.

Применение твердой фракции в соответствии с настоящим изобретением отличается признаками, указанными в п. 24 формулы изобретения.

Краткое описание чертежей

Прилагаемые чертежи, которые представлены для обеспечения дополнительного понимания изобретения и составляют часть данного описания, демонстрируют некоторые воплощения изобретения и совместно с описанием способствует пояснению принципов изобретения. На чертежах:

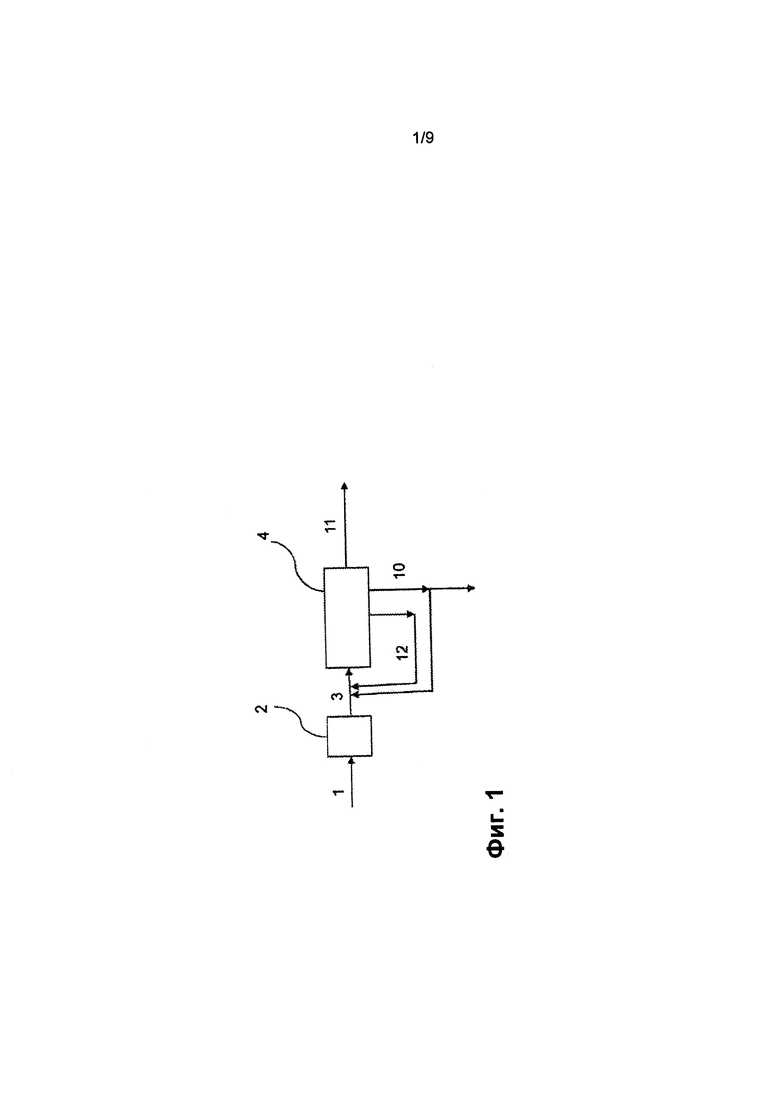

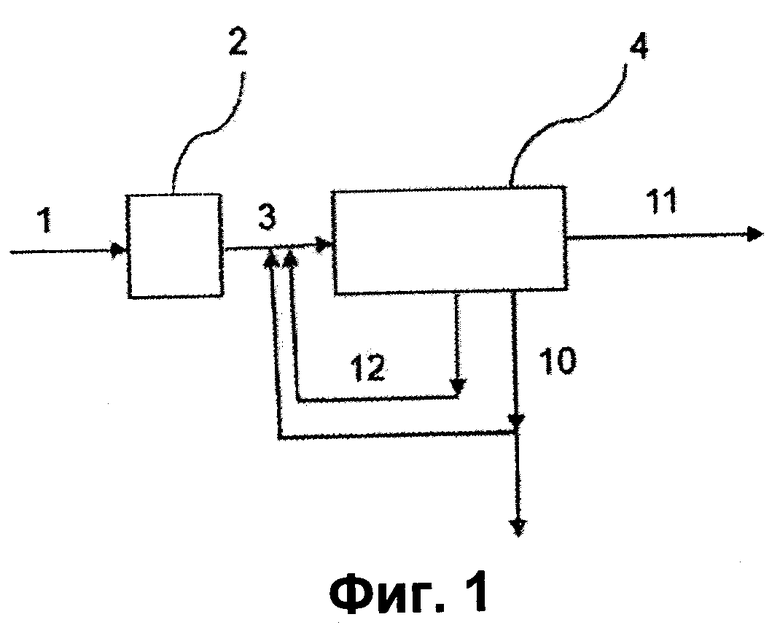

на Фиг. 1 представлена блок-схема, демонстрирующая способ в соответствии с одним воплощением настоящего изобретения,

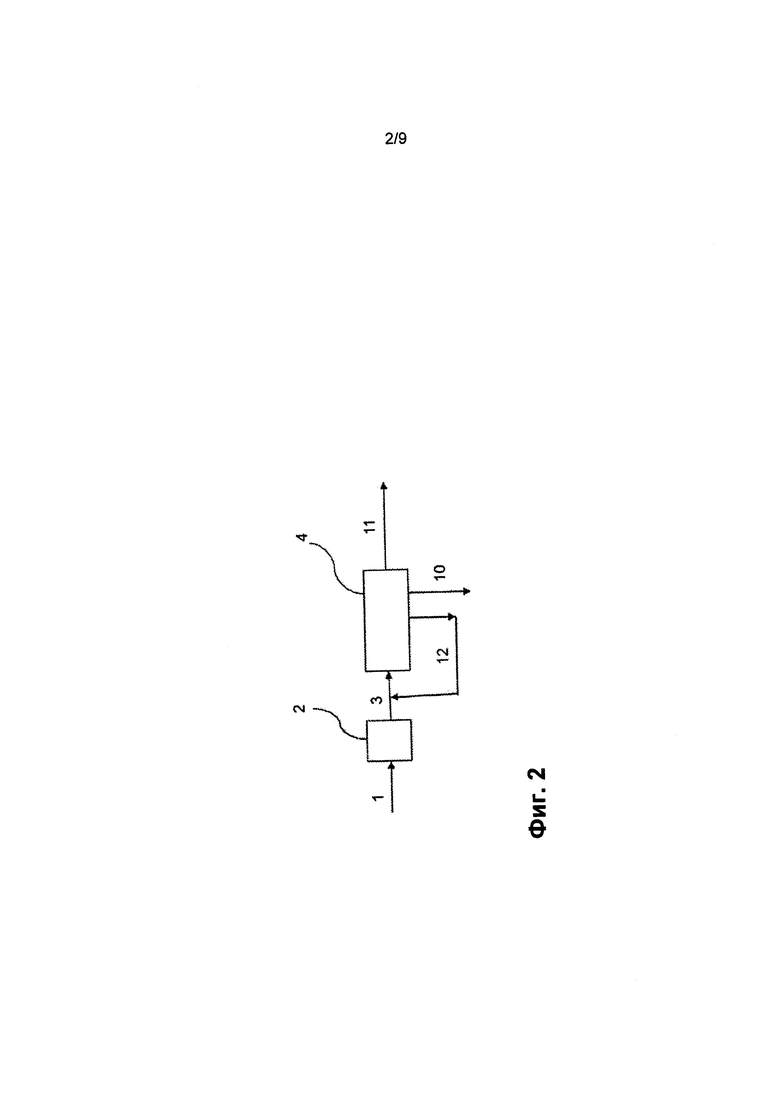

на Фиг. 2 представлена блок-схема, демонстрирующая способ в соответствии с другим воплощением настоящего изобретения,

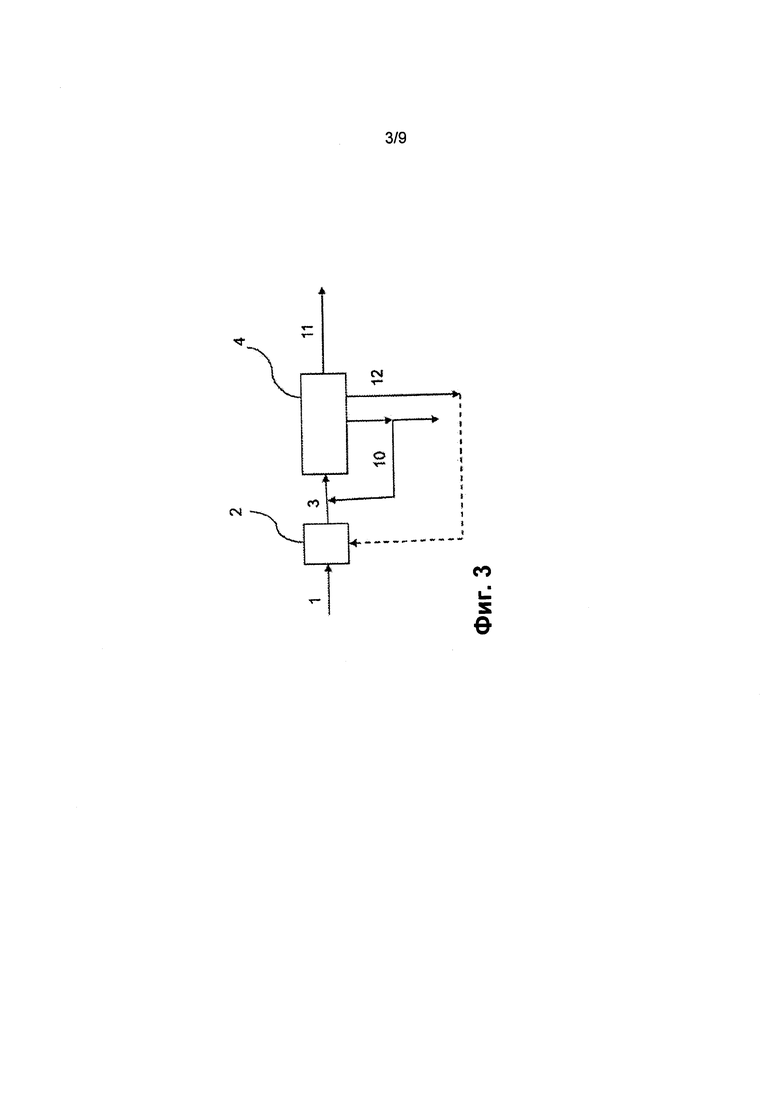

на Фиг. 3 представлена блок-схема, демонстрирующая способ в соответствии с еще одним воплощением настоящего изобретения,

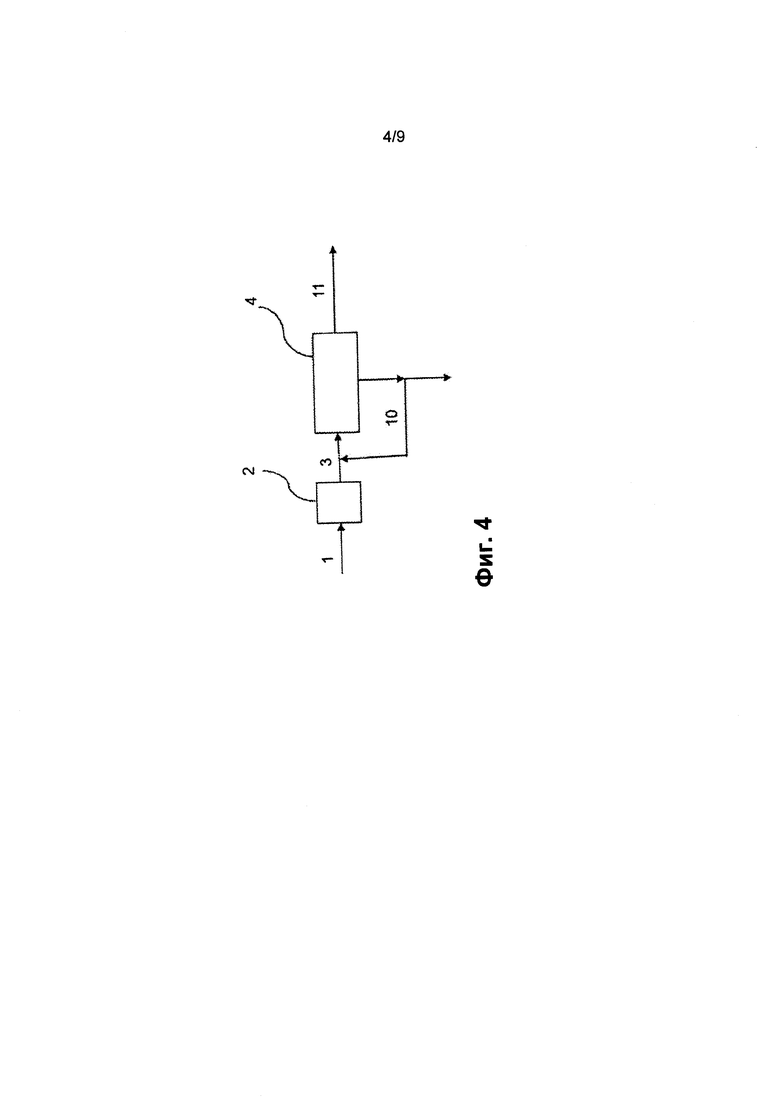

на Фиг. 4 представлена блок-схема, демонстрирующая способ в соответствии с еще одним воплощением настоящего изобретения,

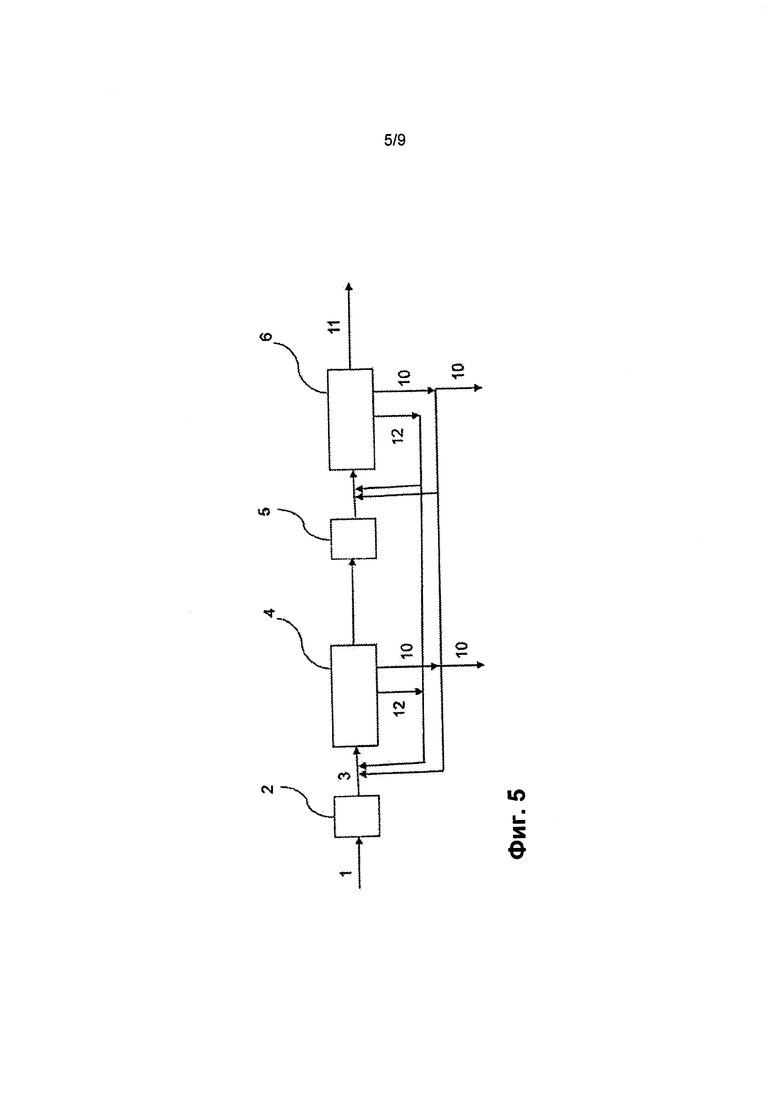

на Фиг. 5 представлена блок-схема, демонстрирующая способ в соответствии с другим воплощением настоящего изобретения,

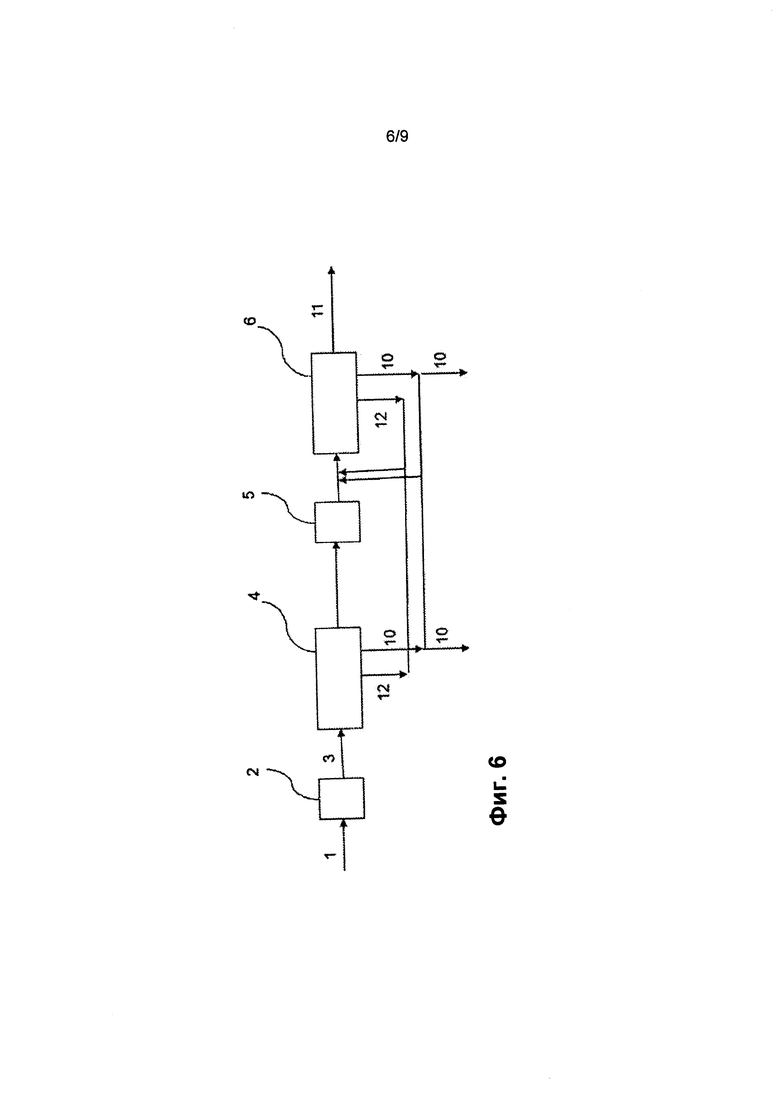

на Фиг. 6 представлена блок-схема, демонстрирующая способ в соответствии с еще одним воплощением настоящего изобретения,

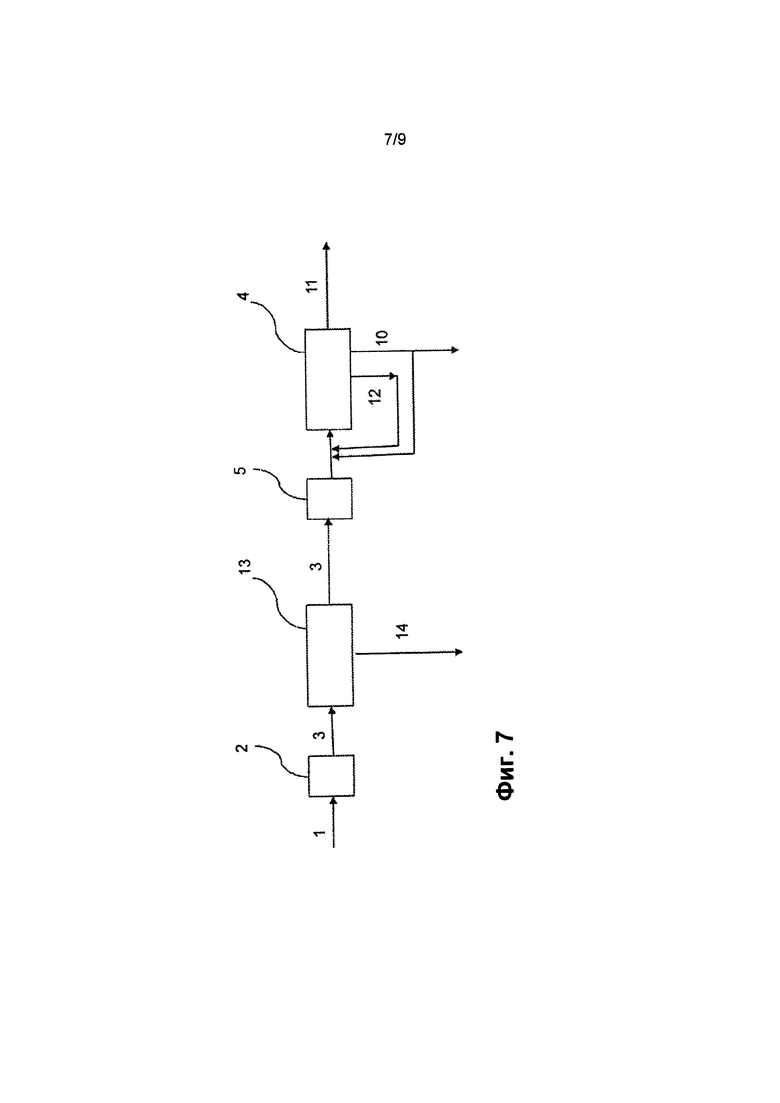

на Фиг. 7 представлена блок-схема, демонстрирующая способ в соответствии с другим воплощением настоящего изобретения,

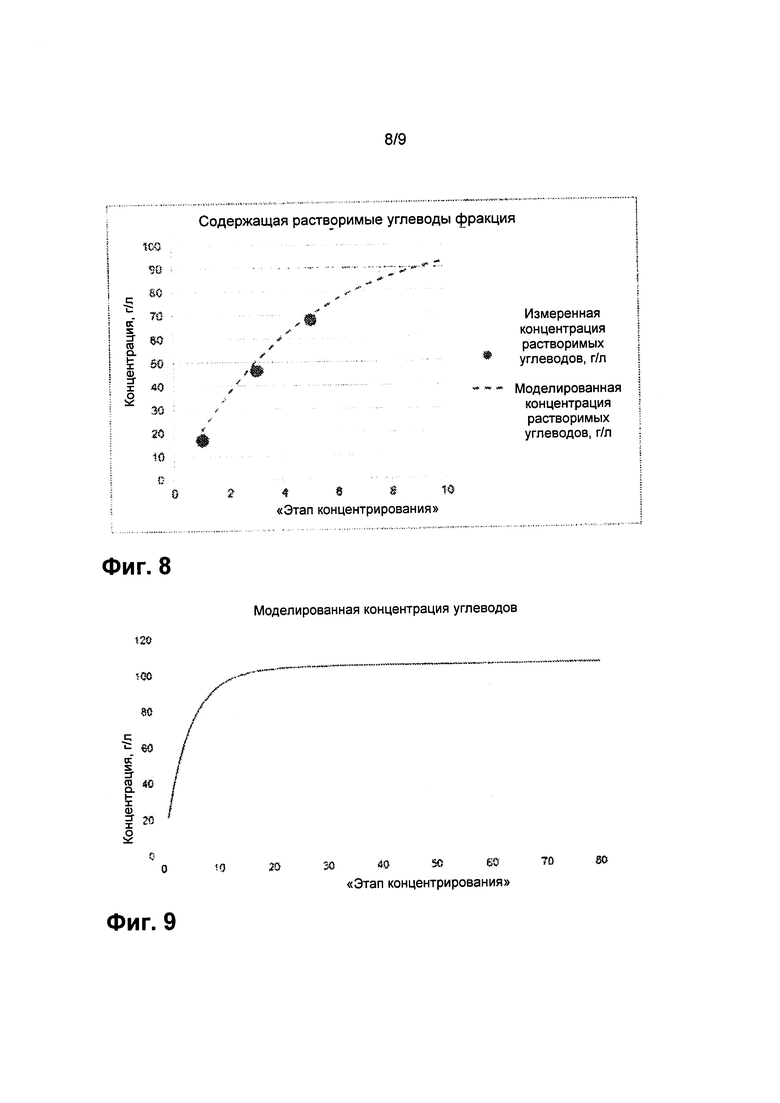

на Фиг. 8 представлены результаты одного примера осуществления одного воплощения способа по настоящему изобретению,

на Фиг. 9 представлены результаты одного примера осуществления одного воплощения способа по настоящему изобретению, и

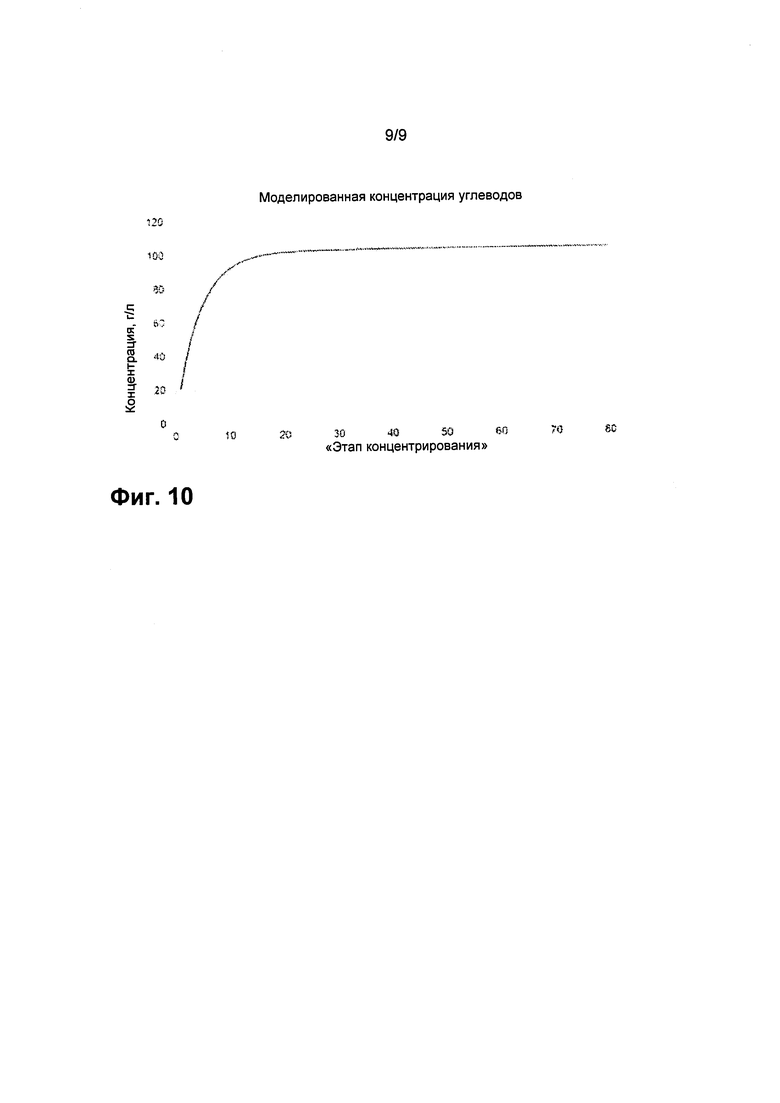

на Фиг. 10 представлены результаты одного примера осуществления одного воплощения способа по настоящему изобретению.

Описание изобретения

Изобретение относится к способу увеличения концентрации жидкой фракции, включающей растворимые углеводы, такой как содержащая растворимые углеводы фракция, в котором лигноцеллюлозный материал (3), полученный обработкой исходного материла (1) растительного происхождения, подают на стадию (4, 6) разделения. Способ по настоящему изобретению включает по меньшей мере одну стадию (4, 6) разделения на жидкую и твердую фазу для отделения содержащей растворимые углеводы фракции (10) и/или фильтрата (12) промывки от лигноцеллюлозного материала (3). Стадия разделения включает одну или более ступеней разделения. По меньшей мере часть содержащей растворимые углеводы фракции (10) и/или фильтрат (12) промывки подают рециклом в лигноцеллюлозный материал (3), предпочтительно перед требуемой ступенью разделения стадии (4, 6) разделения для увеличения концентрации содержащей растворимые углеводы фракции. Твердые вещества (11) и по меньшей мере часть содержащей растворимые углеводы фракции (10) отводят со стадии разделения. В одном воплощении по меньшей часть фильтрата (12) промывки отводят со стадии разделения.

Одно воплощение способа по настоящему изобретению представлено на Фиг. 1. Другое воплощение способа по настоящему изобретению представлено на Фиг. 2. Еще одно воплощение способа по настоящему изобретению представлено на Фиг. 3. Другое воплощение способа по настоящему изобретению представлено на Фиг. 4. Еще одно воплощение способа по настоящему изобретению представлено на Фиг. 5. Другое воплощение способа по настоящему изобретению представлено на Фиг. 6. Еще одно воплощение способа по настоящему изобретению представлено на Фиг. 7.

Установка по настоящему изобретению включает по меньшей мере одно устройство (4, 6) разделения на жидкую и твердую фазу, в которое направляют лигноцеллюлозный материал (3), полученный посредством обработки исходного материала (1) растительного происхождения, и в котором содержащую растворимые углеводы фракцию (10) и/или фильтрат (12) промывки отделяют от лигноцеллюлозного материала (3). Кроме того, установка включает по меньшей мере одно подающее устройство, такое как насос, для подачи лигноцеллюлозного материала (3) в устройство (4, 6) разделения. Кроме того, установка включает по меньшей мере одно устройство рециркуляции для подачи рециклом по меньшей мере части содержащей растворимые углеводы фракции (10) и/или фильтрата (12) промывки в лигноцеллюлозный материал (3), предпочтительно перед требуемым устройством разделения или ступенью разделения, для повышения концентрации содержащей растворимые углеводы фракции. Кроме того, установка включает такие средства, как средства выгрузки или средства выпуска для отведения твердых веществ (11) и по меньшей мере части содержащей растворимые углеводы фракции (10) из установки. В одном воплощении установка включает средства отведения по меньшей мере части фильтрата (12) промывки из установки.

Изобретение основано на разделении на жидкую и твердую фазу. Кроме того, изобретение основано на рециркуляции фильтратов, предпочтительно содержащих сахара, таких как содержащая растворимые углеводы фракция и/или фильтрат промывки, с целью повышения концентрации содержащей растворимые углеводы фракции. В изобретении содержание сахаров в содержащей растворимые углеводы фракции может быть увеличено посредством рециркуляции фильтратов в различных областях применения. Одновременно можно повысить степень извлечения содержащей растворимые углеводы жидкой фракции и получить более чистую твердую фракцию, включающую твердые вещества. Кроме того, посредством настоящего изобретения можно повысить содержание углеводов и чистоту твердых веществ. К тому же, если образуется фильтрат промывки, его можно использовать в процессе. В одном воплощении небольшое количество жидкости используют для промывки, и таким образом может быть дополнительно повышена концентрация растворимых соединений. В одном воплощении используют вытеснительную промывку, что приводит к дополнительному увеличению концентрации растворимых соединений и повышению чистоты твердой фракции.

В данном контексте фильтрат промывки означает разбавленный фильтрат со стадии промывки, на которой промывают лигноцеллюлозный материал. В данном контексте содержащая растворимые углеводы фракция означает фильтрат, содержащий растворимые углеводы, предпочтительно в высокой концентрации, который отделяют от лигноцеллюлозного материала. В предпочтительном воплощении фильтрат промывки и содержащая растворимые углеводы фракция включают углеводы, предпочтительно сахара С5 (С5Н10О5 или (С5(H2O)n). Содержащая растворимые углеводы фракция может включать такие углеводы, как моносахариды (С6Н12О6 или С5Н10О5), дисахариды (С12Н22О11), олигосахариды и/или полисахариды ((С6Н10О5)n или (C5H8O4)n). Предпочтительно содержащая растворимые углеводы фракция включает растворимые углеводы С5 (С5Н10О5 или С5(H2O)n) и другие углеводы. Фильтрат промывки и содержащая растворимые углеводы фракция могут также включать другие компоненты. В предпочтительном воплощении твердые вещества включают углеводы и предпочтительно твердые углеводы С6 (С6Н12О6 или С6(Н2О)n). Твердые вещества также могут включать другие углеводы и другие компоненты.

В данном контексте исходный материал растительного происхождения означает любой исходный материал растительного происхождения, например исходный материал на основе древесины. Исходный материал растительного происхождения включает лигнин, целлюлозу и гемицеллюлозу. В одном воплощении исходный материал растительного происхождения выбирают из группы, состоящей из исходного материала на основе древесины, древесины, лигноцеллюлозной биомассы, отходов сельского хозяйства, материала на основе жома сахарного тростника, жома сахарного тростника, материала на основе кукурузы, кукурузной соломы, пшеничной соломы, рисовой соломы, древесной биомассы, древесных многолетних растений, сосудистых растений и т.п., и их смесей и их сочетаний. В одном воплощении исходный материал растительного происхождения представляет собой исходный материал на основе древесины или смесь, включающую материал на основе древесины. В одном воплощении исходный материал растительного происхождения включает части растений, например, части древесины.

В данном контексте лигноцеллюлозный материал относится к любому лигноцеллюлозному материалу, который получен посредством обработки, такой как предварительная обработка, из исходного материала растительного происхождения посредством подходящего способа обработки за одну или более ступеней. В одном воплощении лигноцеллюлозный материал содержит углеводы и лигнин. Предпочтительно углеводы содержат Cn(H2O)n или Cn(H2O)n-1. Углеводы могут включать моносахариды (С6Н12О6 или С5Н10О5), дисахариды (С12Н22О11), олигосахариды и/или полисахариды ((C6H10O5)n или (С5Н8О4)n). Предпочтительно лигноцеллюлозный материал включает такие углеводы, как растворимые углеводы С5 (С5Н10О5 или C5(H2O)n) и твердые углеводы С6 (С6Н12О6 или С6(H2O)n). Лигноцеллюлозный материал может содержать один или более компонентов лигноцеллюлозного материала. Предпочтительно лигноцеллюлозный материал находится в форме суспензии, которая содержит жидкость, такую как вода. Лигноцеллюлозный материал (3) получают из исходного материала (1) растительного происхождения и обрабатывают на одной или более ступеней (2, 5) обработки. В одном воплощении лигноцеллюлозный материал получают или обрабатывают посредством обработки, предпочтительно предварительной обработки, выбираемой из группы, состоящей из физической обработки, такой как размол, экструзия, микроволновая обработка, обработка ультразвуком и обработка замораживанием; химической обработки, такой как кислотная обработка, щелочная обработка, обработка ионной жидкостью, органосольвентная обработка и озонолиз; физико-химической обработки, такой как обработка паровым взрывом, обработка аммиаком, обработка СО2, жидкостная обработка горячей водой и влажное окисление, биологическая обработка, и их сочетаний. Предпочтительно исходный материал на растительной основе обрабатывают для растворения гемицеллюлозы. В одном воплощении лигноцеллюлозный материал получают или обрабатывают гидролизом, таким как кислотный гидролиз, автогидролиз, термогидролиз, ферментативный гидролиз, сверхкритический гидролиз и/или субкритический гидролиз, при этом по меньшей мере часть лигнина отделяется от исходного материла в результате гидролиза. В одном воплощении лигноцеллюлозу получают или обрабатывают посредством парового взрыва, при котором подвергают обработке гемицеллюлозу и по меньшей мере часть полисахаридов гемицеллюлозы распадается на моносахариды и олигосахариды. В одном воплощении лигноцеллюлозный материал получают или обрабатывают посредством гидролиза и посредством парового взрыва на одной или более ступенях. В одном воплощении лигноцеллюлозный материал получают или обрабатывают посредством каталитической предварительной обработки, например, с использованием кислоты или основания в качестве катализатора. В процессе предварительной обработки исходные материалы на растительной основе поступают в реакторный блок, в котором осуществляют предварительную обработку. Лигноцеллюлозный материал обрабатывают посредством одной или более ступеней обработки. Затем обработанный лигноцеллюлозный материал можно нагнетать в выдувной резервуар. Далее лигноцеллюлозный материал предпочтительно можно обезвоживать, например с помощью отжимных прессов в две стадии. Обезвоживание дает возможность отделения потоков, содержащих сахар. В одном воплощении лигноцеллюлозный материал состоит из мелких твердых частиц. Благодаря мелкому размеру частиц можно достичь высокого выхода и низкой степени деструкции в процессе. Предпочтительно мелкие твердые частицы представляют собой волокнистые частицы или частицы неопределенной формы размером менее 0,2 мм, или они представляют собой частицы, которые достаточно малы для прохождения через сито Бауера-МакНетта с размером ячейки 200 меш. Размер частиц лигноцеллюлозного материала измеряют, например, с помощью оптического измерительного устройства, такого как Metso FS5 или методом лазерной дифракции с использованием лазерного дифрактометра, такого как Coulter LS230. Значения размеров частиц зависят от метода, и следовательно, значения, полученные с использованием Metso FS5 и Coulter LS230, нельзя сравнивать напрямую. Размер твердых частиц можно определить на основании ISO 16065-N или TAPPI Т271. Процесс предварительной обработки позволяет уменьшить размер частиц и длину исходного древесного волокна, которую можно определить посредством отделения волокон при варке древесины, например, в сульфатном процессе или при замачивании. Сульфатный процесс приводит к получению длины волокна, составляющей приблизительно 80% длины после замачивания.

В одном воплощении содержание сухого вещества в лигноцеллюлозном материале после предварительной обработки составляет 20-80 масс. %. Содержание сухого вещества определяют при температуре 45°С посредством выпаривания. Когда содержание сухого вещества определяют при температуре 45°С, тогда также органические соединения с малыми молекулами остаются в массе после сушки при определении. В одном воплощении определение содержания сухого вещества можно проводить так, что оно по меньшей мере частично основано или полностью основано на методиках аналитической лаборатории NREL (Национальной лаборатории возобновляемых источников энергии) для стандартного анализа биомассы, определенных в техническом отчете NREL/TR-510-48087 (уточненном в июле 2011). В одном воплощении лигноцеллюлозный материал разбавляют жидкостью, предпочтительно водой, или паром, чтобы образовать загрузку лигноцеллюлозного материала на стадию разделения. В одном воплощении концентрация подаваемого лигноцеллюлозного материала на стадию разделения на жидкую и твердую фазу составляет 2-60 масс. %, предпочтительно 5-30 масс. %, более предпочтительно 10-20 масс. %. Если концентрация подаваемого лигноцеллюлозного материала является низкой, размер устройства увеличивается. Предпочтительно для разбавления лигноцеллюлозного материала используют фильтрат промывки и/или содержащую растворимые углеводы фракцию, которые подают рециклом в лигноцеллюлозный материал.

В одном воплощении лигноцеллюлозный материал подают на стадию разделения на жидкую и твердую фазу посредством насоса, например, мононасоса или поршневого насоса, или другого подходящего насоса. Выбор насоса основан, например, на концентрации загрузки и/или вязкости лигноцеллюлозного материала.

Стадия разделения на жидкую и твердую фазу может включать одну или более ступеней разделения. В одном воплощении стадию разделения на жидкую и твердую фазу осуществляют за одну или более ступеней разделения на стадии разделения. В одном воплощении, стадия разделения на жидкую и твердую фазу включает более одной последовательной ступени разделения. В одном воплощении стадия разделения на жидкую и твердую фазу включает различные операции, которые можно выполнять на отдельных ступенях разделения. Альтернативно, более одной операции выполняют на одной ступени процесса.

В одном воплощении отделение содержащей растворимые углеводы фракции и фильтрата промывки осуществляют на одной ступени разделения. В одном воплощении отделение содержащей растворимые углеводы фракции и фильтрата промывки осуществляют на отдельных ступенях разделения. В одном воплощении содержащую растворимые углеводы фракцию отделяют на одной ступени. В одном воплощении содержащую растворимые углеводы фракцию можно отделять на первой ступени двухступенчатого или многоступенчатого процесса. В одном воплощении содержащую растворимые углеводы фракцию можно отделять на последней ступени двухступенчатого или многоступенчатого процесса. В одном воплощении содержащую растворимые углеводы фракцию можно отделять между первой и последней ступенями. Альтернативно, содержащую растворимые углеводы фракцию можно отделять более чем за одну ступень. В одном воплощении часть растворимых углеводов или часть содержащей растворимые углеводы фракции можно отделять в процессе предварительной обработки, в котором получают и/или обрабатывают лигноцеллюлозный материал. В одном воплощении фильтрат промывки отделяют за одну ступень. В одном воплощении фильтрат промывки отделяют за более чем одну ступень. В одном воплощении содержащую растворимые углеводы фракцию и/или фильтрат промывки отделяют на каждой ступени разделения.

В одном воплощении фильтрат промывки не отделяют от лигноцеллюлозного материала (3). Тогда только содержащую растворимые углеводы фракцию (10) отделяют от лигноцеллюлозного материала (3). В одном воплощении стадию промывки не проводят, и фильтрат промывки не образуется. Тогда только содержащую растворимые углеводы фракцию (10) отделяют от лигноцеллюлозного материала (3).

В одном воплощении способ включает более одной стадии разделения. В одном воплощении способ включает более одной последовательной стадии разделения.

В одном воплощении установка включает более чем одно устройство разделения. В одном воплощении стадия разделения на жидкую и твердую фазу включает по меньшей мере одно устройство разделения. В одном воплощении стадия разделения на жидкую и твердую фазу включает более чем одно устройство разделения. В одном воплощении одну или более ступеней разделения осуществляют в одном и том же устройстве разделения. В одном воплощении устройство разделения включает одну или более ступеней разделения, например, секторов разделения.

В одном воплощении устройство разделения основано на промывке в противотоке. В одном воплощении устройство разделения выбрано из группы, состоящей из устройства фильтрации, устройства центрифугирования и их сочетания. В одном воплощении устройство разделения выбрано из группы, состоящей из устройства фильтрации под давлением, вакуумного устройства фильтрации, устройства фильтрации на основе низкого давления, устройства фильтрации на основе избыточного давления, фильтр-пресса, других подходящих прессов, устройства центрифугирования и их сочетаний. В одном воплощении устройство разделения представляет собой устройство фильтрации под давлением, вакуумное устройство фильтрации, устройство фильтрации на основе низкого давления, устройство фильтрации на основе избыточного давления. Альтернативно, устройство разделения может представлять собой другое промывочное устройство, в котором используют небольшое количество промывочной воды и промывку осуществляют при высоком содержании сухого вещества. Тогда может быть достигнуто хорошее извлечение.

Предпочтительно стадия разделения на жидкую и твердую фазу включает отделение содержащей растворимые углеводы фракции и/или фильтрата промывки от лигноцеллюлозного материала. В одном воплощении, содержащую растворимые углеводы фракцию и/или фильтрат промывки отделяют от лигноцеллюлозного материала с помощью фильтрации, обработки центрифугированием или их сочетания. В одном воплощении фильтрацию осуществляют под давлением, при пониженном давлении или избыточном давлении.

В одном воплощении стадия разделения на жидкую и твердую фазу включает фильтрацию, на которой фракцию, содержащую растворимые углеводы отделяют в жидкой форме и получают твердый кек. Предпочтительно при фильтрации используют давление. В одном воплощении жидкость отделяют посредством разности давления, например, посредством вакуума или избыточного давления. В одном воплощении стадия разделения на жидкую и твердую фазу включает промывку, при этом осуществляют вытеснительную промывку лигноцеллюлозного материала небольшим количеством чистой воды, чтобы удалить большую часть сахаров, ингибиторов и других соединений из твердого лигноцеллюлозного материала и обеспечить высокую степень извлечения растворимых соединений. Предпочтительно отношение количества промывочной воды к количеству твердого вещества составляет менее 6, предпочтительно менее 3 и более предпочтительно менее 1,5. В одном воплощении стадия разделения на жидкую и твердую фазу включает фильтрацию и промывку. В одном воплощении фильтрацию и промывку осуществляют в статической камере, предпочтительно в неподвижной камере. В одном воплощении фильтрацию и промывку осуществляют в одном устройстве под давлением без перемешивания между фильтрацией и промывкой. Предпочтительно указанное устройство разделения, включающее фильтрацию и промывку, находится в вертикальной и горизонтальной плоскости, не в наклонной плоскости. При небольшом количестве чистой воды можно достичь высокой концентрации и степени извлечения растворимого материала в жидкой фазе и получить твердую фракцию без растворимых соединений.

В одном воплощении стадия разделения включает экстракцию, отделение жидкости и промывку.

В одном воплощении содержащую растворимые углеводы фракцию и/или фильтрат промывки отделяют от лигноцеллюлозного материала посредством фильтрации под давлением. В одном воплощении установка включает по меньшей мере одно устройство фильтрации под давлением в качестве устройства разделения на жидкую и твердую фазу. В одном воплощении, стадия разделения на жидкую и твердую фазу включает одно устройство фильтрации под давлением. В одном воплощении стадия разделения на жидкую и твердую фазу включает более чем одно устройство фильтрации под давлением. В предпочтительном воплощении промывка в устройстве фильтрации под давлением основана на вытеснении жидкости. В одном воплощении фильтрация под давлением включает ступень нагнетания, прессовку, ступень промывки, прессовку и удаление кека. На ступени нагнетания образуют твердый кек и осуществляют его прессовку. Предпочтительно на ступени прессовки заполняют камеру устройства фильтрации под давлением и осуществляют предварительную прессовку. В одном воплощении после ступени прессовки или после первой ступени прессовки осуществляют продувку воздухом для дополнительного удаления жидкости из кека. Предпочтительно содержащую растворимые углеводы фракцию отделяют в ходе ступени нагнетания. На ступени промывки промывочную воду продавливают через кек и кек прессуют и предпочтительно обезвоживают. На ступени промывки жидкость из кека можно вытеснять водой. В одном воплощении на ступени промывки осуществляют продувку воздухом для дополнительного удаления жидкости из кека. Фильтрат промывки отделяют посредством прессовки в ходе ступени промывки. Обезвоженный твердый кек извлекают из устройства фильтрации под давлением. Предпочтительно обезвоженный твердый кек образует твердую фракцию. Преимущества фильтрации под давлением состоит в том, что все стадии разделения осуществляют с помощью одного устройства.

На различных стадиях разделения разделение осуществляют посредством подобных или различных способов разделения или устройств разделения.

В одном воплощении количество фильтрата промывки оптимизируют посредством регулирования отношения промывочной воды. В одном воплощении отношение количества промывочной воды к количеству твердой композиции при промывке составляет 1:1-6:1, предпочтительно 1:1-5:1, более предпочтительно 1:1-4:1, наиболее предпочтительно 1:1-3:1. Предпочтительно в способе по настоящему изобретению оптимизируют водный баланс.

В одном воплощении по меньшей мере часть фильтрата промывки и/или содержащей растворимые углеводы фракции подают рециклом в лигноцеллюлозный материал перед стадией разделения. В одном воплощении по меньшей мере часть фильтрата промывки и/или содержащей растворимые углеводы фракции подают рециклом в лигноцеллюлозный материал перед требуемой ступенью разделения стадии разделения, например, перед первой ступенью разделения или между двумя ступенями разделения. В одном воплощении по меньшей мере часть фильтрата промывки и/или содержащей растворимые углеводы фракции подают обратно в лигноцеллюлозный материал, который подают на ту же стадию разделения. В одном воплощении по меньшей мере часть фильтрата промывки и/или содержащей растворимые углеводы фракции подают рециклом в лигноцеллюлозный материал, который подают на следующую стадию разделения или следующую ступень разделения стадии разделения. В одном воплощении по меньшей мере часть фильтрата промывки и/или содержащей растворимые углеводы фракции подают рециклом посредством подачи в выдувной резервуар, на входную сторону устройства разделения на жидкую и твердую фазу, на входную сторону подающего устройства или на первую ступень устройства разделения на жидкую и твердую фазу, например, на первую ступень устройства фильтрации под давлением. В одном воплощении по меньшей мере часть фильтрата промывки и/или содержащей растворимые углеводы фракции подают обратно на требуемую ступень разделения, например, сектор устройства разделения. В одном воплощении по меньшей мере часть фильтрата промывки и/или содержащей растворимые углеводы фракции подают обратно на предшествующую ступень разделения, например, сектор устройства разделения. В одном воплощении по меньшей мере часть фильтрата промывки и/или содержащей растворимые углеводы фракции подают обратно на предшествующую ступень разделения, например сектор, с каждой ступени разделения в устройстве разделения. В одном воплощении по меньшей мере часть фильтрата промывки и/или содержащей растворимые углеводы фракции подают рециклом непрерывно. В одном воплощении по меньшей мере часть фильтрата промывки и/или содержащей растворимые углеводы фракции подают рециклом на каждой ступени разделения стадии разделения или на каждой стадии разделения. Посредством рециркуляции можно снизить количество промывочной воды.

В одном воплощении фильтрат промывки, предпочтительно полностью, подают рециклом в лигноцеллюлозный материал. В одном воплощении 80-100 масс. % фильтрата промывки подают рециклом в лигноцеллюлозный материал. В одном воплощении фильтрат промывки содержит промывочную воду и углеводы, такие как галактоза, глюкоза, манноза, арабиноза, ксилоза, глюкуроновая кислота и галактуроновая кислота. Кроме того, фильтрат промывки может содержать растворимый лигнин.

В одном воплощении по меньшей мере часть содержащей растворимые углеводы фракции подают рециклом в лигноцеллюлозный материал. В одном воплощении менее 80 масс. %, в одном воплощении менее 50 масс. %, в одном воплощении менее 30 масс. % и в одном воплощении менее 20 масс. % содержащей растворимые углеводы фракции от всего количества жидкости с растворенными углеводами и другими соединениями подают рециклом в лигноцеллюлозный материал.

В одном воплощении степень рециркуляции содержащей растворимые углеводы фракции, без фильтрата промывки, может составлять 0-95%, более предпочтительно 60-90% на одной стадии способа. Когда фильтрат промывки также используют в качестве разбавляющей воды, степень рециркуляции содержащей растворимые углеводы фракции может составлять 0-90%, более предпочтительно 35-80% в одноступенчатом процессе.

В одном воплощении по меньшей мере часть содержащей растворимые углеводы фракции подают рециклом в лигноцеллюлозный материал. В одном воплощении фильтрат промывки подают рециклом в лигноцеллюлозный материал. В одном воплощении смесь фильтрата промывки и содержащей растворимые углеводы фракции подают рециклом в лигноцеллюлозный материал. В одном воплощении фильтрат промывки и содержащую растворимые углеводы фракцию смешивают и смесь подают рециклом в лигноцеллюлозный материал.

Предпочтительно концентрацию лигноцеллюлозного материала в загрузке оптимизируют посредством состава рециркулируемого потока.

В одном воплощении оптимизируют концентрацию сахаров содержащей растворимые углеводы фракции. Предпочтительно содержащая растворимые углеводы фракция содержит растворимые углеводы С5. Общее содержание углеводов измеряют посредством ВЭЖХ (высокоэффективной жидкостной хроматографии) после кислотного гидролиза в соответствии со стандартом SCAN-CM 71:09. Содержание мономерных углеводов измеряют с помощью ВЭЖХ непосредственно в жидкой фракции без кислотного гидролиза. Фракция, содержащая растворимые углеводы, также может содержать углеводы С6, предпочтительно в количестве менее 20 масс. %. Предпочтительно содержащая растворимые углеводы фракция может содержать другие моносахариды, дисахариды, олигосахариды и/или полисахариды. В одном воплощении содержащая растворимые углеводы фракция содержит галактозу, глюкозу, маннозу, арабинозу, ксилозу, глюкуроновую кислоту и галактуроновую кислоту. В одном воплощении содержащая растворимые углеводы фракция включает растворимые углеводы С5, такие как C5H10O5 или С5(H2O)n, и другие углеводы и некоторые другие соединения. В одном воплощении концентрация растворимых углеводов в содержащей растворимые углеводы фракции после разделения на жидкую и твердую фазу составляет более 50 г/л, предпочтительно более 70 г/л, более предпочтительно более 100 г/л. В одном воплощении концентрация растворимых углеводов в содержащей растворимые углеводы фракции после разделения на жидкую и твердую фазу составляет менее 250 г/л, в одном воплощении менее 200 г/л, в одном воплощении менее 150 г/л. В одном воплощении концентрация растворимых углеводов в содержащей растворимые углеводы фракции после разделения на жидкую и твердую фазу составляет от 15 до 280 г/л, предпочтительно от 30 до 200 г/л, более предпочтительно от 50 до 165 г/л. Предпочтительно содержащая растворимые углеводы фракция находится в форме раствора. В одном воплощении концентрация водорастворимого вещества после разделения на жидкую и твердую фазу составляет от 20 до 425 г/л, предпочтительно от 45 до 303 г/л, более предпочтительно от 75 до 250 г/л. Количество водорастворимого вещества можно определить с помощью метода, описанного далее как «гравиметрический метод промывки».

Предпочтительно по меньшей мере часть содержащей растворимые углеводы фракции отводят со стадии разделения. Фракцию, содержащую растворимые углеводы, можно отводить после любой требуемой ступени стадии разделения. В одном воплощении содержащую растворимые углеводы фракцию отводят после первой ступени стадии разделения.

В одном воплощении может быть получена фракция (10), содержащая растворимые углеводы с высокой концентрацией. Фракцию, содержащую растворимые углеводы, образуют из лигноцеллюлозного материала (3), который получают посредством обработки исходного материала (1) растительного происхождения, при этом содержащую растворимые углеводы фракцию образуют посредством отделения содержащей растворимые углеводы фракции (10) и/или фильтрата (12) промывки от твердого лигноцеллюлозного материала (3) на одной или более стадий (4, 6) разделения и подачи рециклом по меньшей мере части содержащей растворимые углеводы фракции и/или фильтрата промывки в лигноцеллюлозный материал для повышения концентрации содержащей растворимые углеводы фракции. Фракцию, содержащую растворимые углеводы, можно использовать в качестве компонента при изготовлении конечного продукта.

В одном воплощении часть содержащей растворимые углеводы фракции (14) отделяют от лигноцеллюлозного материала (3) на ступени (2, 5) предварительной обработки, на которой получают и/или обрабатывают лигноцеллюлозный материал. Фракцию (14), содержащую растворимые углеводы, можно отделять посредством способа разделения или устройства, аналогичного используемому на стадии (4, 6) разделения или посредством другого подходящего способа или устройства.

В одном воплощении две фракции (10, 14), содержащие растворимые углеводы с высокой концентрацией, могут быть образованы при высокой степени извлечения растворимых соединений. Две содержащие растворимые углеводы фракции образуют из лигноцеллюлозного материала (3), который получают посредством обработки исходного материала (1) растительного происхождения на двух или более ступенях.

Первую содержащую растворимые углеводы фракцию (14) получают посредством отделения части растворимых соединений между первой и последней ступенями (2, 5) предварительной обработки, а вторую содержащую растворимые углеводы фракцию (10) получают посредством отделения большей части растворимых соединений после последней ступени предварительной обработки. Предпочтительно вторую содержащую растворимые углеводы фракцию (10) отделяют на стадии (4) разделения так, что содержащую растворимые углеводы фракцию и/или фильтрат промывки отделяют от лигноцеллюлозного материала и по меньшей мере часть содержащей растворимые углеводы фракции и/или фильтрата промывки подают рециклом в лигноцеллюлозный материал для повышения концентрации содержащей растворимые углеводы фракции. Фракции (14) и (10), содержащие растворимые углеводы, и/или фильтрат промывки можно объединять или использовать отдельно в качестве компонента при изготовлении конечного продукта. Объединенные или отдельные содержащие растворимые углеводы фракции можно концентрировать для дальнейшего применения.

В одном воплощении две фракции (10, 14), содержащие растворимые углеводы с высокой концентрацией, можно получить с высокой степенью извлечения растворимых соединений. Две содержащие растворимые углеводы фракции образуют из лигноцеллюлозного материла (3), который получают посредством обработки исходного материала (1) растительного происхождения на двух или более ступенях. Первую содержащую растворимые углеводы фракцию (14) образуют так, что массовое отношение жидкости к твердому веществу лигноцеллюлозного материала составляет менее 5:1, предпочтительно менее 4:1, более предпочтительно менее 3:1 и наиболее предпочтительно менее 2:1, перед отделением части растворимых соединений между первой и последней ступенями (2, 5) предварительной обработки. Вторую содержащую растворимые углеводы фракцию (10) получают посредством отделения большей части растворимых соединений после последней ступени предварительной обработки. Предпочтительно вторую содержащую растворимые углеводы фракцию (10) отделяют на стадии (4) разделения так, что содержащую растворимые углеводы фракцию и/или фильтрат промывки отделяют от твердого лигноцеллюлозного материала и по меньшей мере часть содержащей растворимые углеводы фракции и/или фильтрата промывки подают рециклом в лигноцеллюлозный материал для повышения концентрации содержащей растворимые углеводы фракции. Количество свежей промывочной воды составляет менее 4:1 (жидкая: твердая фаза (масс./масс.)), предпочтительно менее 3:1, более предпочтительно менее 2:1, наиболее предпочтительно приблизительно 1:1. Степень извлечения содержащей растворимые углеводы фракции из твердой фазы должна быть высокой, и необходимо, чтобы она составляла более 60%, предпочтительно более 70%, более предпочтительно более 80%, наиболее предпочтительно более 90%. Фракции (10 и 14), содержащие растворимые углеводы, можно объединять или использовать по отдельности в качестве компонента при изготовлении конечного продукта. Объединенные или отдельные фракции, содержащие растворимые углеводы, можно концентрировать для дальнейшего применения.

В одном воплощении фракцию (10), содержащую растворимые углеводы с высокой концентрацией, можно получать с высокой степенью извлечения растворимых соединений. Фракцию, содержащую растворимые углеводы, образуют из лигноцеллюлозного материала (3), который получают посредством обработки исходного материала (1) растительного происхождения на одной или более ступенях. Фракцию, содержащую растворимые углеводы, получают отделением большей части растворимых соединений после последней ступени предварительной обработки (2, 5) так, что содержащую растворимые углеводы фракцию и/или фильтрат промывки отделяют от твердого лигноцеллюлозного материала и по меньшей мере часть содержащей растворимые углеводы фракции и/или фильтрата промывки подают рециклом в лигноцеллюлозный материал для повышения концентрации содержащей растворимые углеводы фракции. Фракцию, содержащую растворимые углеводы, можно использовать в качестве компонента при изготовлении конечного продукта. Фракции, содержащие растворимые углеводы, можно концентрировать для дальнейшего применения.

В одном воплощении фракцию, содержащую растворимые углеводы с высокой концентрацией, можно получить с высоким извлечением растворимых соединений. Фракцию, содержащую растворимые углеводы, образуют из лигноцеллюлозного материала (3), который получают посредством обработки исходного материала (1) растительного происхождения на одной или более ступенях. Фракцию, содержащую растворимые углеводы, получают посредством отделения большей части растворимых соединений после последней ступени предварительной обработки (2, 5) так, что содержащую растворимые углеводы фракцию и/или фильтрат промывки отделяют от твердого лигноцеллюлозного материала и по меньшей мере часть содержащей растворимые углеводы фракции и/или фильтрата промывки подают рециклом в лигноцеллюлозный материал для повышения концентрации содержащей растворимые углеводы фракции. Количество свежей воды составляет менее 4:1 (жидкая: твердая фаза (масс./масс.)), предпочтительно менее 3:1, более предпочтительно менее 2:1, наиболее предпочтительно близко к 1:1. Степень извлечения содержащей растворимые углеводы фракции из твердой фазы должна быть высокой, и необходимо, чтобы она составляла более 70%, предпочтительно более 80%, более предпочтительно более 90%, наиболее предпочтительно более 95%. Фракцию, содержащую растворимые углеводы, можно использовать в качестве компонента при изготовлении конечного продукта. Фракции, содержащие растворимые углеводы, можно концентрировать для дальнейшего применения.

В одном воплощении содержащую растворимые углеводы фракцию извлекают. В одном воплощении содержащую растворимые углеводы фракцию подают на дальнейшую обработку. В одном воплощении перед дальнейшей обработкой осуществляют мономеризацию содержащей растворимые углеводы фракции. В одном воплощении содержащую растворимые углеводы фракцию подают на ферментацию. В одном воплощении содержащую растворимые углеводы фракцию используют в качестве исходного материала при ферментации. В одном воплощении содержащую растворимые углеводы фракцию подают на гидролиз. В одном воплощении содержащую растворимые углеводы фракцию используют в качестве исходного материала при гидролизе, таком как кислотный гидролиз, ферментативный гидролиз или т.п. В одном воплощении содержащую растворимые углеводы фракцию подают в процесс каталитической обработки. В одном воплощении содержащую растворимые углеводы фракцию используют в качестве исходного материала в каталитическом процессе. Фракцию, содержащую растворимые углеводы, можно подавать непосредственно на ферментацию, гидролиз, в процесс каталитической обработки или в другой подходящий процесс, или альтернативно, подавать через подходящую ступень обработки или дополнительную ступень, например, дополнительную ступень концентрирования или ступень очистки, на ферментацию, гидролиз, в процесс каталитической обработки или в другой подходящий процесс.

В одном воплощении по меньшей мере часть фильтрата промывки подают в другой процесс или на стадию процесса. В одном воплощении фильтрат промывки используют в качестве разбавляющей воды в другом процессе, например, в процессе предварительной обработки. В одном воплощении фильтрат промывки используют в качестве промывочной воды в других процессах.

Твердые вещества (11) отводят со стадии (4, 6) разделения жидкой и твердой фазы. В одном воплощении твердую фракцию, включающую твердые вещества, отводят со стадии разделения жидкой и твердой фазы. В одном воплощении твердую фракцию, включающую твердые вещества (11) образуют из лигноцеллюлозного материала (3), который получен посредством обработки исходного материала (1) растительного происхождения, так, что твердую фракцию образуют посредством отделения содержащей растворимые углеводы фракции (10) и/или фильтрата (12) промывки от твердого лигноцеллюлозного материала посредством по меньшей мере одной стадии (4, 6) разделения твердой и жидкой фазы и посредством подачи рециклом по меньшей мере части содержащей растворимые углеводы фракции и/или фильтрата промывки в лигноцеллюлозный материал (3), и твердые вещества (11) извлекают со стадии разделения. В одном воплощении твердые вещества включают углеводы С6, такие как (C6H12O6 или (С6(H2O)n), другие твердые углеводы и лигнин, а также некоторые другие соединения, например остаточный растворимый материал. В одном воплощении твердая фракция находится в форме кека. В одном воплощении содержание сухого вещества в кеке после стадии разделения на твердую и жидкую фазу составляет 40-80 масс. %, предпочтительно 45-70 масс. %, более предпочтительно 50-60 масс. %. В одном воплощении содержание сухого вещества в кеке после стадии разделения на твердую и жидкую фазу составляет 7-70 масс. %, предпочтительно 15-45 масс. %, более предпочтительно 25-35 масс. %. В одном воплощении твердая фракция после стадии разделения на твердую и жидкую фазу содержит растворимые соединения в количестве менее 15 масс. %, предпочтительно менее 6 масс. %, более предпочтительно менее 3 масс. %. В одном воплощении количество водорастворимого вещества определяют посредством гравиметрического метода промывки. Определение посредством гравиметрического метода промывки можно выполнять следующим образом: измеряют содержание сухого вещества (СВ%) в исходном материале, например, твердой и растворимой фракции, при температуре 60°С, измеряют количество твердой фазы оставшейся после нагрева образца при температуре 60°С до постоянной массы и рассчитывают содержание сухого вещества на основании влажной и сухой масс. Для промывки берут приблизительно 10 г высушенного до постоянной массы влажного исследуемого материала, взвешивают (точное взвешенное количество) и смешивают с горячей водой (температурой 50°С) в емкости так, что общее количество составляет 200 г, смесь перемешивают в течение 20 с (с помощью ручного пищевого смесителя Bamix Mono, лезвие 'С' при скорости 1 (7000 об/мин)), смесь выдерживают в течение 5 мин, смесь перемешивают в течение 10 с (с помощью ручного пищевого смесителя Bamix Mono, лезвие 'С' при скорости 1 (7000 об/мин)), измеряют массу сухой фильтровальной бумаги, смесь отфильтровывают с помощью воронки Бюхнера (диаметром 125 мм) и фильтровальной бумаги, внутренний предохранительный клапан закрывают, когда весь кек становится матовым (сухим), фильтрат извлекают и смеситель и емкость промывают фильтратом и фильтрат снова профильтровывают через кек, кек промывают три раза горячей водой, массой 100 г так, что поддерживают всасывающий эффект в течение всего периода времени и добавляют промывочную воду (100 г), когда весь кек становится матовым (сухим), взвешивают лоток из фольги, кек с фильтровальной бумагой высушивают на лотке из фольги, высушенный кек (при температуре 60°С) с фильтровальной бумагой взвешивают на лотке из фольги и массу фильтровальной бумаги и лотка из фольги вычитают из массы сухого кека, фильтровальной бумаги и лотка из фольги, а затем определяют количество твердого вещества, не содержащего растворимые вещества, т.е. количество нерастворимых в воде твердых веществ (НВТВ) в исследуемом влажном материале. Количество нерастворимых в воде твердых веществ, НВТВ % можно рассчитать следующим образом: НВТВ % = (масса промытого и сухого материала, например, кека)/(масса влажной суспензии для промывки, например, исходного материала). Количество водорастворимых веществ, ВВ %, в сухом веществе можно рассчитать следующим образом: ВВ% (сухое вещество (СВ %) исходной суспензии, например, исходного материала) - (количество нерастворимых в воде твердых веществ, НВТВ %). В одном воплощении, при высоком содержании растворимого материала (25-50% от общего количества сухого растворимого вещества) в исходном материале, твердая фракция после стадии разделения твердой и жидкой фазы содержит растворимые соединения в количестве менее 15 масс. %, предпочтительно менее 9 масс. %, более предпочтительно менее 5 масс. %, как измеряют с помощью гравиметрического метода промывки. В одном воплощении, при низком содержании растворимого материала (менее 25% от общего количества сухого растворимого вещества) в исходном материале, твердая фракция после стадии разделения твердой и жидкой фазы содержит растворимые соединения в количестве менее 9 масс. %, предпочтительно менее 6 масс. %, более предпочтительно менее 3 масс. %, как измеряют с помощью гравиметрического метода промывки.

Размер твердых частиц определяют, например с помощью оптического измерительного устройства, такого как Metso FS5, или с помощью метода лазерной дифракции на лазерном дифрактометре, таком как Coulter LS230. В одном воплощении размер твердых частиц определяют на основе стандарта ISO 16065-N или TAPPI Т271. Длину волокна твердых частиц определяют на основании стандарта ISO 16065-N, когда волокна определены как материал длиной более 0,2 мм. Длину волокна твердых частиц определяют на основе стандарта TAPPI Т271, когда длина волокна составляет от 0,01 до 7,60 мм. Что касается Metso FS5, Lc означает контурную длину, т.е. длину волокна по центральной линии, которая представляет собой длину волокна, измеренную по центральной линии волокна от одного конца до другого. Взвешенная по длине Lc(l) означает взвешенную по длине длину волокна, которая представляет собой среднюю длину волокна, измеренную исходя из распределения волокна, взвешенного в соответствии со стандартами TAPPI Т271. Взвешенная по массе Lc(w) означает взвешенную по массе длину волокна, которая подобным образом представляет собой среднюю длину волокна, измеренную исходя из распределения волокна, взвешенного в соответствии со стандартами TAPPI Т271. Арифметическая Lc(n) означает среднеарифметическое, которое рассчитывают исходя из распределения генеральной совокупности волокон. В результате, среднюю длину рассчитывают исходя из распределения длины. F1(l)% означает взвешенное по длине распределение, % (ширина >10 мкм, длина <0,2 мм). Ширину волокна измеряют как интегральную величину от середины волокна, принимая в расчет зауженные концы.

В одном воплощении взвешенная по длине длина Lc(l) частиц составляет менее [(0,4) × (соответствующая длина волокна неочищенной сульфатной целлюлозы)], предпочтительно менее [(0,3) × (соответствующая длина волокна неочищенной сульфатной целлюлозы)], более предпочтительно менее [(0,2) × (соответствующая длина волокна неочищенной сульфатной целлюлозы)], наиболее предпочтительно менее [(0,1) × (соответствующая длина волокна неочищенной сульфатной целлюлозы)].

В одном воплощении ширина мелких частиц (фракция 0-0,2 мм) составляет менее [(0,7) × (соответствующая длина волокна неочищенной сульфатной целлюлозы)], предпочтительно менее [(0,6) × (соответствующая длина волокна неочищенной сульфатной целлюлозы)], более предпочтительно менее [(0,5) × (соответствующая длина волокна неочищенной сульфатной целлюлозы)], наиболее предпочтительно менее [(0,4) × (соответствующая длина волокна неочищенной сульфатной целлюлозы)].

В одном воплощении твердая фракция включает мелкие твердые частицы, которые представляют собой волокнистые частицы или частицы неопределенной формы, с наибольшим размером менее 0,2 мм, измеренным с помощью оптического Metso FS5 (измерения и расчеты взвешенной по длине Lc(l) фракции F1(l)). В одном воплощении твердая фракция твердой древесины включает частицы с наибольшем размером менее 0,2 мм в количестве более 70 масс. % (F1(l)>70%), предпочтительно более 80 масс. %, более предпочтительно более 90 масс. % и наиболее предпочтительно более 98 масс. %, как определяют с помощью Metso FS5. В одном воплощении твердая фракция мягкой древесины включает частицы с наибольшим размером менее 0,2 мм в количестве более 50 масс. % (F1(l)>50%), предпочтительно более 60 масс. %, более предпочтительно более 70 масс. % и наиболее предпочтительно более 80 масс. %, как определяют с помощью Metso FS5.

В одном воплощении твердая фракция включает мелкие твердые частицы, которые представляют собой волокнистые частицы или частицы неопределенной формы. Взвешенную по длине длину Lc(l) твердой фракции измеряют на основе стандарта TAPPI Т271, включая все определяемые частицы и выполняя требования измерений. Определение с помощью TAPPI Т271 показало, что волокна материала имеют наибольший размер по длине от 0,01 до 7,60 мм.

В одном воплощении твердая фракция включает мелкие твердые частицы, которые представляют собой волокнистые частицы или частицы неопределенной формы. Взвешенную по длине длину Lc(l) твердой фракции измеряют с помощью Metso FS5. Значение взвешенной по длине длины Lc(l) составляет 40% или менее от соответствующей длины волокна неочищенной сульфатной целлюлозы, предпочтительно 30% или менее, более предпочтительно 20% или менее, наиболее предпочтительно 10% или менее. А ширина частиц мелкой фракции взвешенных по длине частиц (фракция Lc(l) 0-0,2 мм) составляет 70% или менее от соответствующей ширины волокна неочищенной сульфатной целлюлозы, предпочтительно 60% или менее, более предпочтительно 50% или менее, наиболее предпочтительно 40% или менее.

В одном воплощении твердая фракция твердой древесины включает мелкие твердые частицы, которые представляют собой волокнистые частицы или частицы неопределенной формы. Взвешенную по длине длину Lc(l) твердой фракции измеряют с помощью Metso FS5. Фракции со взвешенной по длине длиной Lc(l) волокна более 0,2 мм составляют 50% или менее, предпочтительно 35% или менее, более предпочтительно 20% или менее, наиболее предпочтительно 5% или менее.

В одном воплощении твердая фракция мягкой древесины включает мелкие твердые частицы, которые представляют собой волокнистые частицы или частицы неопределенной формы. Взвешенную по длине длину Lc(l) твердой фракции измеряют с помощью Metso FS5. Фракции со взвешенной по длине длиной Lc(l) волокна более 0,2 мм составляют 60% или менее, предпочтительно 45% или менее, более предпочтительно 30% или менее, наиболее предпочтительно 15% или менее.

В одном воплощении твердую фракцию, включающую твердые частицы (11), отводят со стадии (4, 6) разделения на твердую и жидкую фазу. В одном воплощении твердую фракцию отводят после последней стадии разделения на твердую и жидкую фазу. В одном воплощении по меньшей мере часть твердой фракции отводят между двумя стадиями разделения или между двумя ступенями разделения.

В одном воплощении твердую фракцию подают на гидролиз, который выбирают из группы, состоящей из кислотного гидролиза, ферментативного гидролиза, сверхкритического гидролиза и/или субкритического гидролиза и их сочетаний, или на изготовление композиционного материала или в процесс сжигания или в другой подходящий процесс или их сочетание. Твердую фракцию можно подавать непосредственно на гидролиз, изготовление композиционного материала, в процесс сжигания или в другой подходящий процесс, или альтернативно, ее можно подавать через подходящую ступень обработки или дополнительную ступень, например, дополнительную ступень концентрирования или ступень очистки, на гидролиз, изготовление композиционного материала, в процесс сжигания или в другой подходящий процесс.

Способ в соответствии с настоящим изобретением позволяет обеспечить содержащую растворимые углеводы фракцию и твердую фракцию с высокой концентрацией и хорошего качества. Твердая фракция имеет высокую концентрацию лигнина и глюкана и его гидратированных продуктов. Кроме того, твердая фракция имеет очень высокую чистоту. В настоящем изобретении, можно оптимизировать водный баланс. Тогда можно увеличить содержание растворимых углеводов в содержащей растворимые углеводы фракции. В настоящем изобретении показана повышенная степень извлечения сахаров. Кроме того, в настоящем изобретении минимизируют количество сточных вод, и снижают затраты на переработку содержащей растворимые углеводы фракции. Высокой концентрации достигают при низком потреблении энергии.

В настоящем изобретении обеспечивают промышленно применимый, простой и недорогой способ получения фракции, содержащей растворимые углеводы с высокой концентрацией. Способ в соответствии с настоящим изобретением является легким и простым для реализации в качестве производственного процесса. Способ в соответствии с настоящим изобретением подходит для применения при получении различных фракций на основе сахаров и конечных продуктов из различных исходных материалов.

ПРИМЕРЫ

Далее изобретение описано более подробно посредством последующих примеров со ссылками на прилагаемые чертежи.

Пример 1

В данном примере получают содержащую растворимые углеводы фракцию в соответствии со способом, показанным на Фиг. 1.

Лигноцеллюлозный материал (3) получают из исходного материала (1) растительного происхождения посредством предварительной обработки (2). Лигноцеллюлозный материал (3) подают на стадию (4) разделения твердой и жидкой фазы, включающую устройство фильтрации под давлением. Содержащую растворимые углеводы фракцию (10), содержащую сахара С5, отделяют от лигноцеллюлозного материала на ступени нагнетания и прессовки фильтрации под давлением. Фильтрат (12) промывки отделяют от лигноцеллюлозного материала (3) на ступени промывки фильтрации под давлением. Фильтрат (12) промывки и по меньшей мере часть содержащей растворимые углеводы фракции (10) подают рециклом в лигноцеллюлозный материал перед устройством фильтрации под давлением. Твердый кек (11), содержащий, например, твердые вещества, твердые углеводы, лигнин и некоторое количество растворимых сахаров, олигомерных и полимерных остатков, удаляют из устройства фильтрации под давлением.

Пример 2

В данном примере получают содержащую растворимые углеводы фракцию в соответствии со способом, показанным на Фиг. 2.

Лигноцеллюлозный материал (3) получают из исходного материала (1) растительного происхождения посредством предварительной обработки (2). Лигноцеллюлозный материал (3) подают на стадию (4) разделения твердой и жидкой фазы, включающую устройство фильтрации под давлением. Содержащую растворимые углеводы фракцию (10), содержащую сахара С5, отделяют от лигноцеллюлозного материала на ступени нагнетания и прессовки фильтрации под давлением. Фильтрат (12) промывки отделяют от лигноцеллюлозного материала (3) на ступени промывки фильтрации под давлением. Фильтрат (12) промывки подают рециклом в лигноцеллюлозный материал перед устройством фильтрации под давлением. Содержащую растворимые углеводы фракцию (10), содержащую сахара С5, удаляют из устройства фильтрации под давлением. Твердый кек (11), содержащий, например, твердые вещества, твердые углеводы, лигнин и некоторое количество растворимых сахаров, олигомерных и полимерных остатков, удаляют из устройства фильтрации под давлением.

Пример 3

В данном примере получают содержащую растворимые углеводы фракцию в соответствии со способом, показанным на Фиг. 3.

Лигноцеллюлозный материал (3) получают из исходного материала (1) растительного происхождения посредством предварительной обработки (2). Лигноцеллюлозный материал (3) подают на стадию (4) разделения твердой и жидкой фазы, включающую устройство фильтрации под давлением. Содержащую растворимые углеводы фракцию (10), содержащую сахара С5, отделяют от лигноцеллюлозного материала на ступени нагнетания и прессовки фильтрации под давлением. Фильтрат (12) промывки отделяют от лигноцеллюлозного материала (3) на ступени промывки фильтрации под давлением. Фильтрат (12) промывки можно подавать рециклом на предварительную обработку (2) лигноцеллюлозного материала. Альтернативно, фильтрат (12) промывки удаляют из устройства фильтрации под давлением и подают рециклом в другой процесс. По меньшей мере часть содержащей растворимые углеводы фракции (10) подают рециклом в лигноцеллюлозный материал перед устройством фильтрации под давлением. Твердый кек (11), содержащий, например, твердые вещества, твердые углеводы, лигнин и некоторое количество растворимых сахаров, олигомерных и полимерных остатков, удаляют из устройства фильтрации под давлением.

Пример 4

В данном примере получают содержащую растворимые углеводы фракцию в соответствии со способом, показанным на Фиг. 4.

Лигноцеллюлозный материал (3) получают из исходного материала (1) растительного происхождения посредством предварительной обработки (2). Лигноцеллюлозный материал (3) подают на стадию (4) разделения твердой и жидкой фазы, включающую устройство фильтрации. Содержащую растворимые углеводы фракцию (10), содержащую сахара С5, отделяют от лигноцеллюлозного материала при фильтрации. По меньшей мере часть содержащей растворимые углеводы фракции (10) подают рециклом в лигноцеллюлозный материал (3) перед устройством фильтрации. Твердый кек (11), содержащий, например, твердые вещества, твердые углеводы, лигнин и некоторое количество растворимых сахаров, олигомерных и полимерных остатков, удаляют из устройства фильтрации.

Пример 5

В данном примере получают содержащую растворимые углеводы фракцию в соответствии с двухступенчатым способом, показанным на Фиг. 5.

Лигноцеллюлозный материал (3) получают из исходного материала (1) растительного происхождения посредством предварительной обработки (2), например, размола. Лигноцеллюлозный материал (3) подают на первую стадию (4) разделения твердой и жидкой фазы, включающую устройство фильтрации под давлением. Содержащую растворимые углеводы фракцию (10), содержащую сахара С5, отделяют от лигноцеллюлозного материала на ступени нагнетания и прессовки фильтрации под давлением. Фильтрат (12) промывки отделяют от лигноцеллюлозного материала (3) на ступени промывки фильтрации под давлением. Фильтрат (12) промывки и по меньшей мере часть содержащей растворимые углеводы фракции (10) подают рециклом в лигноцеллюлозный материал перед первым устройством фильтрации под давлением. Часть содержащей растворимые углеводы фракции (10) можно удалять из процесса перед второй ступенью разделения.

На второй ступени лигноцеллюлозный материал (3) обрабатывают посредством стадии (5) обработки, например, посредством физической, химической или физико-химической обработки, такой как микроволновая или ультразвуковая обработка, или паровым взрывом. Лигноцеллюлозный материал подают на вторую стадию (6) разделения на жидкую и твердую фазу, включающую устройство фильтрации под давлением. Содержащую растворимые углеводы фракцию (10), содержащую сахара С5, отделяют от лигноцеллюлозного материала на ступени нагнетания и прессовки фильтрации под давлением. Фильтрат (12) промывки отделяют от лигноцеллюлозного материала (3) на ступени промывки фильтрации под давлением. Фильтрат (12) промывки и по меньшей мере часть содержащей растворимые углеводы фракции (10) подают в лигноцеллюлозный материал перед первым и/или вторым устройством фильтрации под давлением. По меньшей мере часть содержащей растворимые углеводы фракции (10) удаляют из процесса.

Твердый кек (11), содержащий, например, твердые вещества, твердые углеводы, лигнин и некоторое количество растворимых сахаров, олигомерных и полимерных остатков, удаляют из устройства фильтрации под давлением.

Пример 6

В данном примере получают содержащую растворимые углеводы фракцию в соответствии с двухступенчатым способом, показанным на Фиг. 6.

Лигноцеллюлозный материал (3) получают из исходного материала (1) растительного происхождения посредством предварительной обработки (2), например, измельчением. Лигноцеллюлозный материал (3) подают на первую стадию (4) разделения твердой и жидкой фазы, включающую устройство фильтрации под давлением. Содержащую растворимые углеводы фракцию (10), содержащую С5 сахара, отделяют от лигноцеллюлозного материала на ступени нагнетания и прессовки фильтрации под давлением. Фильтрат (12) промывки отделяют от лигноцеллюлозного материала (3) на ступени промывки фильтрации под давлением. Фильтрат (12) промывки и по меньшей мере часть содержащей растворимые углеводы фракции (10) подают рециклом в лигноцеллюлозный материал перед вторым устройством разделения. Часть содержащей растворимые углеводы фракции (10) можно удалять из процесса перед второй ступенью разделения.

На второй ступени лигноцеллюлозный материал (3) обрабатывают посредством стадии (5) обработки, например, посредством физической, химической или физико-химической обработки, такой как микроволновая или ультразвуковая обработка, или обработка паровым взрывом. Лигноцеллюлозный материал подают на вторую стадию (6) разделения на жидкую и твердую фазу, включающую устройство фильтрации под давлением. Содержащую растворимые углеводы фракцию (10), содержащую сахара С5, отделяют от лигноцеллюлозного материала на ступени нагнетания и прессовки фильтрации под давлением. Фильтрат (12) промывки отделяют от лигноцеллюлозного материала (3) на ступени промывки фильтрации под давлением. Фильтрат (12) промывки и по меньшей мере часть содержащей растворимые углеводы фракции (10) подают в лигноцеллюлозный материал перед вторым устройством фильтрации под давлением. По меньшей мере часть содержащей растворимые углеводы фракции (10) удаляют из процесса.

Твердый кек (11), содержащий, например, твердые вещества, твердые углеводы, лигнин и некоторое количество растворимых сахаров, олигомерных и полимерных остатков, удаляют из устройства фильтрации под давлением.

Пример 7

В данном примере получают содержащую растворимые углеводы фракцию, в соответствии со способом, показанным на Фиг. 7.

Лигноцеллюлозный материал (3) получают из исходного материала (1) растительного происхождения посредством предварительной обработки (2), например, посредством гидролиза. После предварительной обработки часть растворимых углеводов (14) отделяют (13) в ходе первой ступени (2) предварительной обработки. Лигноцеллюлозный материал (3) подают на вторую ступень (5) предварительной обработки, на которой лигноцеллюлозный материал обрабатывают, например, посредством парового взрыва. После этого лигноцеллюлозный материал (3) подают на стадию (4) разделения на твердую и жидкую фазу, включающую устройство фильтрации под давлением. Содержащую растворимые углеводы фракцию (10), содержащую сахара С5, отделяют от лигноцеллюлозного материала на ступени нагнетания и прессовки фильтрации под давлением. Фильтрат (12) промывки отделяют от лигноцеллюлозного материала (3) на ступени промывки фильтрации под давлением. Фильтрат (12) промывки и по меньшей мере часть содержащей растворимые углеводы фракции (10) подают в лигноцеллюлозный материал перед устройством фильтрации под давлением. Твердый кек (11), содержащий, например, твердые вещества, твердые углеводы, лигнин и некоторое количество растворимых сахаров, олигомерных и полимерных остатков, удаляют из устройства фильтрации под давлением. По меньшей мере часть содержащих растворимые углеводы фракций (10, 14) удаляют из процесса.

Пример 8

В данном примере получают содержащую растворимые углеводы фракцию.

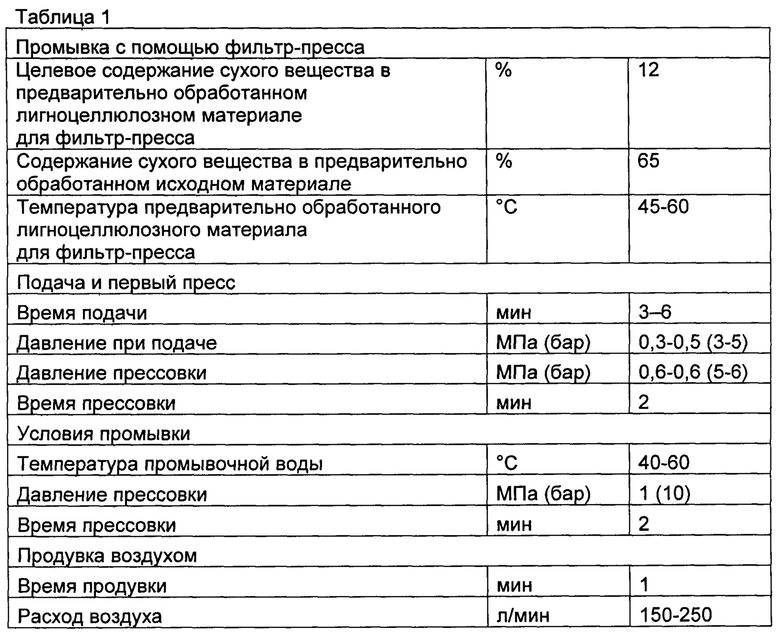

Березовую щепу предварительно обрабатывали посредством одноступенчатого автогидролиза и процесса парового взрыва для растворения гемицеллюлозы. Полученный предварительно обработанный лигноцеллюлозный материал смешивали с горячей водой и перемешивали в течение нескольких часов. Затем осуществляли разделение на жидкую и твердую фазу с помощью двухходового пресс-фильтра Outotec Larox FP 0,3, как описано в таблице 1. Площадь фильтрации Outotec Larox FP 0,3 составляла 0,27 м2. Для моделирования повышения концентрации, содержащий растворимые углеводы фильтрат (10) первого прессования использовали в качестве разбавляющей воды для следующего этапа, и снова, после второй фильтрации, содержащий растворимые углеводы фильтрат прессования использовали при разбавлении в третьей фильтрации. В общем осуществляли 5 этапов фильтрации. Условия фильтрации представлены в таблице 1.

Общее содержание углеводов измеряли на основе стандарта SCAN-CM 71: использовали кислотный гидролиз и ВЭЖХ (высокоэффективную жидкостную хроматографию). Как видно на Фиг. 8, содержание углеводов сильно растет в соответствии с кривой моделированной концентрации.

Моделирование примера осуществляли при допущении, что содержание растворимых углеводов в предварительно обработанном лигноцеллюлозном материале составляет 15,7%, что соответствовало измеренному значению для лигноцеллюлозного материала в примере 8. Как видно из Фиг. 9, концентрация содержащего растворимые углеводы фильтрата, выходящего из процесса, достигнет уровня 104 г/л при непрерывном процессе.

Пример 9

В данном примере получают содержащую растворимые углеводы фракцию.

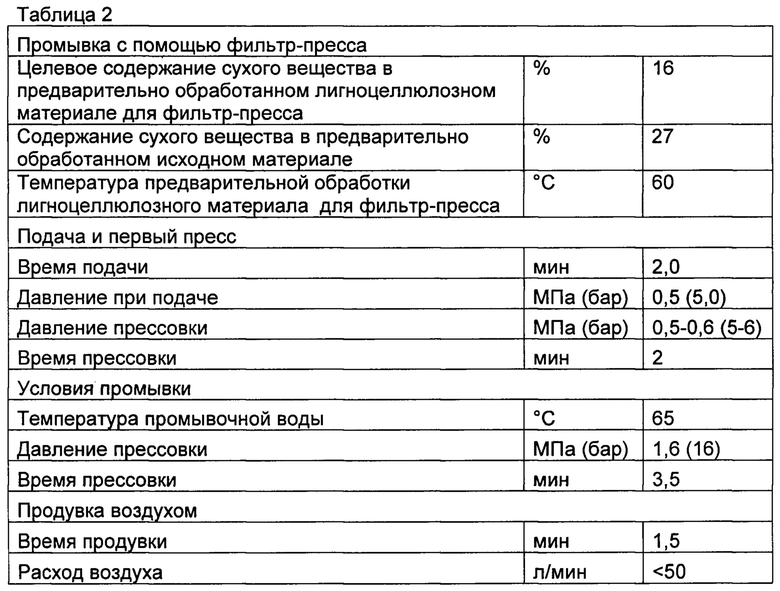

Березовую щепу предварительно обрабатывали посредством одноступенчатого автогидролиза и процесса парового взрыва для растворения гемицеллюлозы. Полученный лигноцеллюлозный материал смешивали с горячей водой и перемешивали в течение нескольких часов. Затем осуществляли разделение на жидкую и твердую фазу с помощью двухходового пресс-фильтра Outotec Larox FP 0,3, как описано в таблице 1. Площадь фильтрации составляла 0,27 м2. Количество промывочной воды составляло 2:1 (вода : нерастворимые в воде твердые вещества).

Для моделирования повышения концентрации, рассчитывали использование всего фильтрата (12) промывки, получаемого в процессе, и части содержащего растворимые углеводы фильтрата первого прессования (10) в качестве разбавляемой воды для следующего этапа, и снова, после второй фильтрации фильтрат промывки и часть содержащего растворимые углеводы фильтрата использовали при разбавлении в третьей фильтрации. В данном случае приблизительно 77% разбавляющей жидкости представляло собой содержащий растворимые углеводы фильтрат. Рециркулируемый фильтрат, содержащий растворимые углеводы, составлял 70% от всей жидкости с растворимыми соединениями. Предполагали, что эффективность промывки составляла 90%. В общем выполняли более 70 последовательных этапов, при допущении, что содержание растворимых углеводов в предварительно обработанном лигноцеллюлозном материале составляет 15,7%, что соответствовало измеренному значению для лигноцеллюлозного материала в примере 8. Как видно из Фиг. 10, концентрация содержащего растворимые углеводы фильтрата, выходящего из процесса, достигнет уровня 102 г/л при непрерывном процессе.

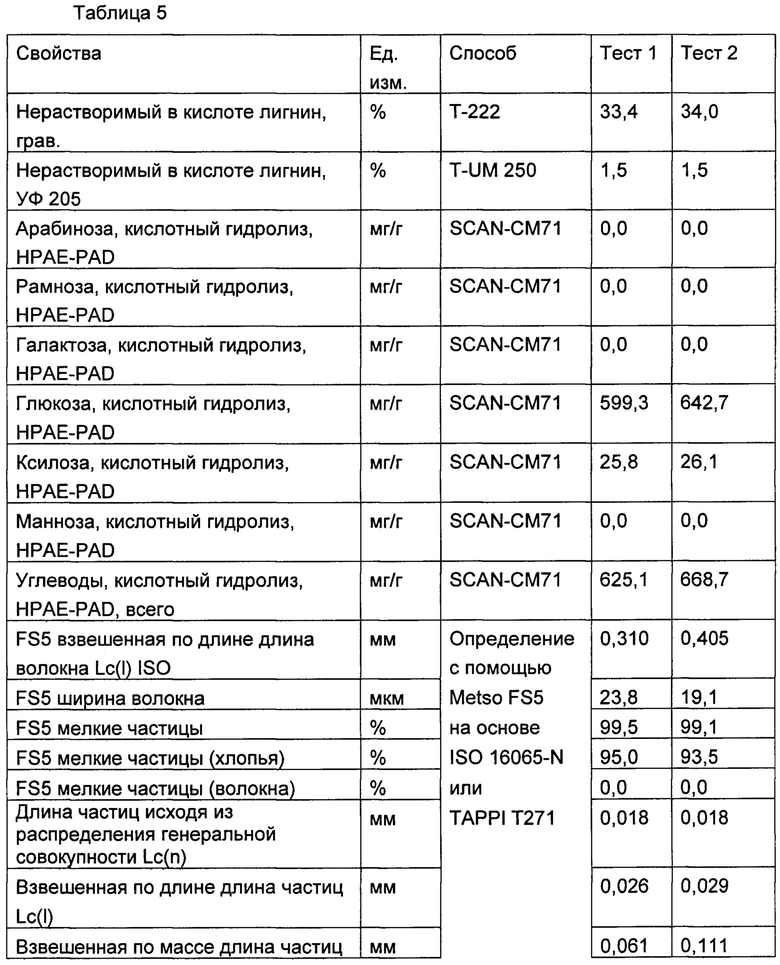

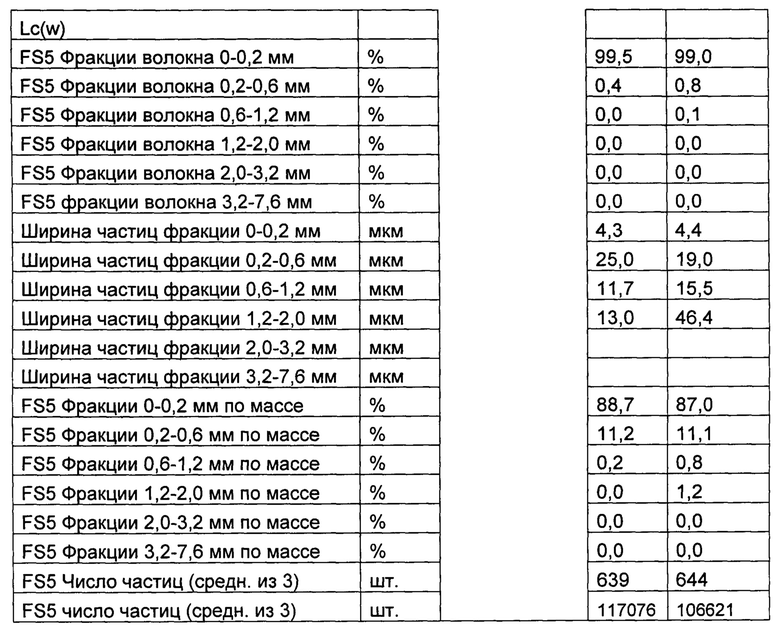

Пример 10

В данном примере получают жидкую и твердую фракцию.

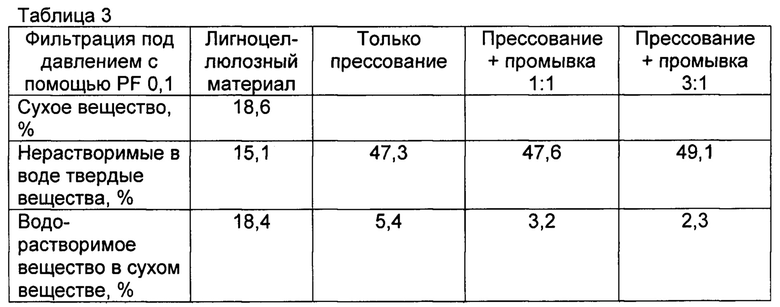

Березовую щепу предварительно обрабатывали посредством двухступенчатого процесса парового взрыва с разбавленной кислотой для растворения гемицеллюлозы и для получения содержащей растворимые углеводы фракции. Часть этой содержащей растворимые углеводы фракции, удаляли перед быстрым сбросом давления лигноцеллюлозного материала в процессе парового взрыва. Полученный лигноцеллюлозный материал смешивали с горячей водой и перемешивали некоторое время. Затем осуществляли разделение на жидкую и твердую фазу с помощью двухходового пресс-фильтра Outotec Larox FP 0,3, как описано в таблице 2. Площадь фильтрации составляла 0,1 м2. Количество промывочной воды составляло 1:1 (вода: сухое вещество в кеке) и 3:1. Количество водорастворимых веществ в сухом веществе измеряют с помощью гравиметрического метода промывки.

Пример 11

В данном примере получают жидкую и твердую фракцию.

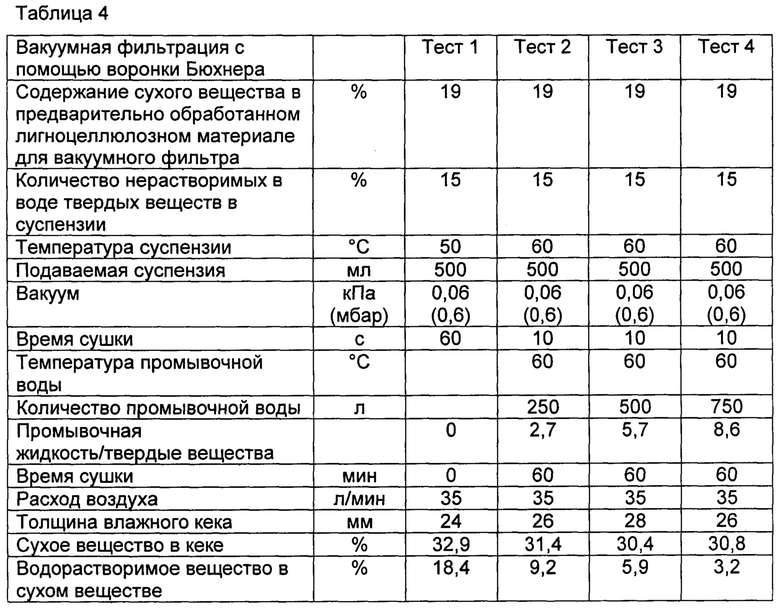

Березовую щепу предварительно обрабатывали посредством двухступенчатого процесса парового взрыва с разбавленной кислотой для растворения гемицеллюлозы. Полученный лигноцеллюлозный материал смешивали с горячей водой и перемешивали некоторое время. Затем осуществляли разделение на жидкую и твердую фазу с помощью фильтра вакуумной фильтрации, как описано в таблице 4 (вакуумная фильтрация в лаборатории). Площадь фильтрации составляла 0,1 м2. Количество промывочной воды изменяли от 0 до 8,6 (вода : сухое вещество в кеке).

Пример 12

В данном примере получают концентрированную жидкую и очищенную твердую фракцию, исходя из примера 10.

Березовую щепу предварительно обрабатывали посредством двухступенчатого процесса парового взрыва с разбавленной кислотой для растворения гемицеллюлозы. Полученный лигноцеллюлозный материал смешивали с горячей водой и перемешивали некоторое время. Затем осуществляли разделение на жидкую и твердую фазу с помощью двухходового пресс фильтра Outotec Larox FP 0,3, как описано в таблице 2. Площадь фильтрации составляла 0,1 м2. Количество промывочной воды составляло 1:1 (вода: нерастворимые в воде твердые вещества) и 3:1. Количество сухого вещества в исходной предварительно обработанной биомассе составляло 65%, количество сухого вещества после первой фильтрации составляло 16% и содержание нерастворимых в воде твердых веществ составляло 13%. Содержание нерастворимых в воде твердых веществ в фильтр-прессе сохранялось постоянным, в то время как количество сухого вещества в суспензии увеличивалось, благодаря увеличению количества растворимого материала в суспензии. Количество сухого вещества в промытом кеке составляло приблизительно 50%. Состав твердой фракции, которую дополнительно промывали в лаборатории, подобно тому, как это проводили в гравиметрическом методе промывки, для удаления всего водорастворимого материала, представлен в таблице 5. Твердую фракцию промывали водой, чтобы удалить остаточные растворимые соединения и после этого определяли свойства.

Для моделирования повышения концентрации рассчитывали, что весь промывочный фильтрат (12) способа и некоторое количество содержащего растворимые углеводы фильтрата (10) первого прессования используют в качестве разбавляющей воды для следующего этапа, и снова после второй фильтрации промывочный фильтрат и часть содержащего растворимые углеводы фильтрата используют при разбавлении в третьей фильтрации. В случае отношения промывки 1:1, 83% разбавляющей жидкости представляло собой содержащий растворимые углеводы фильтрат, а в случае отношения промывки 3:1, 48% разбавляющей жидкости представляло собой содержащий растворимые углеводы фильтрат. По расчетам, эффективность промывки составляла 83% (1:1) и 88% (3:1). В общем осуществляли более 70 последовательных этапов. Моделирование примера осуществляли при измеренном содержании растворимого вещества в предварительно обработанном лигноцеллюлозном материале, составляющем 18,4%. Концентрация содержащего растворимое вещество фильтрата, выходящего из процесса, достигнет уровня 135 г/л в ходе непрерывного процесса при 1:1 промывке и 99 г/л при 3:1 промывке.

HPAE-PAD - анионообменная хроматография при высоком рН с импульсным амперометрическим обнаружением

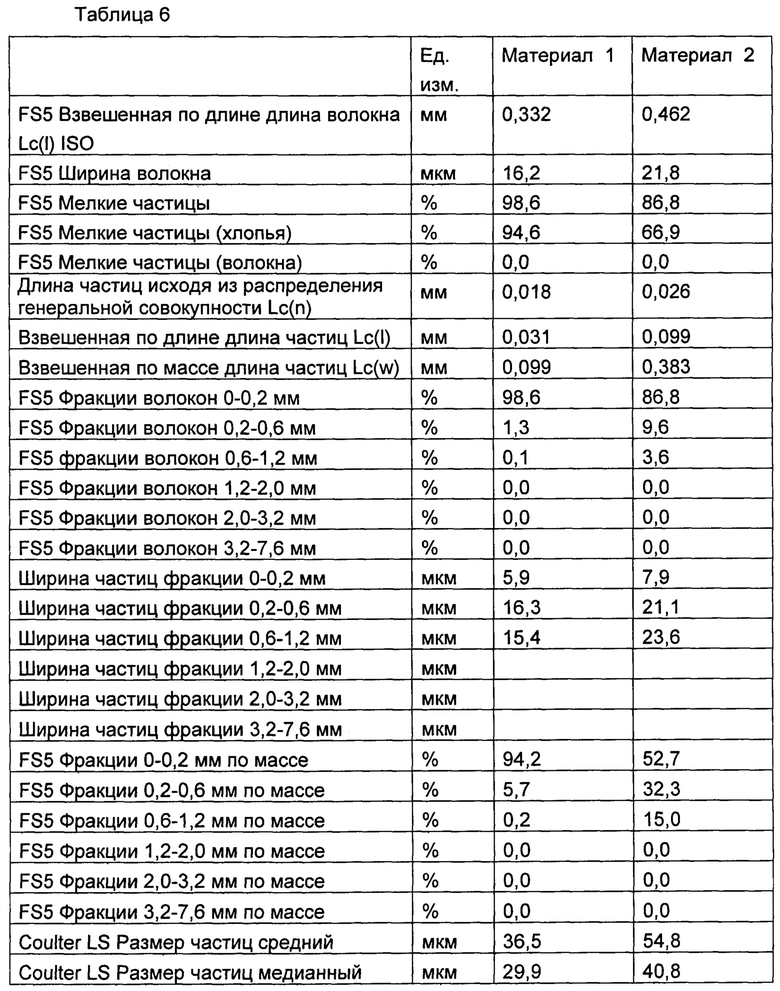

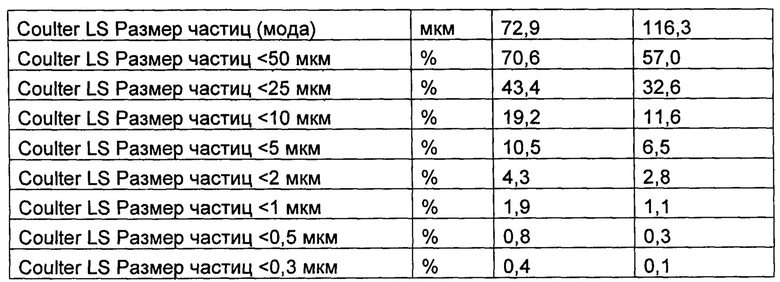

Пример 13

В данном примере получают фракцию растворимых углеводов и твердую фракцию.

Эвкалиптовую щепу предварительно обрабатывали посредством одноступенчатого автогидролиза и процесса парового взрыва при двух различных рабочих условиях для растворения гемицеллюлозы. Полученные предварительно обработанные лигноцеллюлозные материалы промывали горячей водой в лаборатории для удаления большей части водорастворимых соединений. Эти оставшиеся твердые вещества, не содержащие водорастворимых соединений анализировали посредством двух различных анализаторов размера частиц. Результаты Metso FS5 и Coulter LS230 представлены в таблице 6 «две нерастворимые в воде твердые фракции предварительно обработанного лигноцеллюлозного материала на основе эвкалипта».

Способ в соответствии с настоящим изобретением в различных воплощениях подходит для применения при получении большинства содержащих сахар фракций различных типов из различных исходных материалов.

Изобретение не ограничено только приведенными выше примерами; напротив, возможно реализовать множество вариантов в пределах объема защиты, определенного формулой изобретения.

Группа изобретений относится к области биотехнологии. Предложена установка и способ повышения концентрации содержащей растворимые углеводы фракции, а также полученные указанным способом содержащая растворимые углеводы фракция и твердая фракция. Установка содержит средства получения или обработки лигноцеллюлозного материала, подающее устройство для направления лигноцеллюлозного материала в устройство разделения на жидкую и твердую фазы, устройство рециркуляции и средство отведения твердых веществ и части содержащей растворимые углеводы фракции из установки. Способ включает обработку исходного материала для получения лигноцеллюлозного материала, отделение содержащей растворимые углеводы фракции и/или фильтрата промывки от лигноцеллюлозного материала, подачу рециклом части содержащей растворимые углеводы фракции и/или фильтрата промывки в лигноцеллюлозный материал и отвод со стадии разделения твердых веществ и части содержащей растворимые углеводы фракции. Изобретения обеспечивают получение содержащей растворимые углеводы фракции и твердой фракции с высокими концентрацией и качеством, а также минимизирование количества сточных вод и снижение затрат на переработку. 4 н. и 17 з.п. ф-лы, 10 ил., 6 табл., 13 пр.

1. Способ повышения концентрации содержащей растворимые углеводы фракции (10), в котором лигноцеллюлозный материал (3), полученный посредством обработки исходного материала (1) растительного происхождения, направляют на стадию (4) разделения, где

- исходный материал (1) растительного происхождения является материалом на основе древесины или смесью, включающей материал на основе древесины;

- лигноцеллюлозный материал получают или обрабатывают посредством обработки, выбираемой из группы, состоящей из экструзии, микроволновой обработки, обработки ультразвуком, обработки замораживанием, кислотной обработки, щелочной обработки, обработки ионной жидкостью, органосольвентной обработки, озонолиза, обработки паровым взрывом, обработки аммиаком, обработки CO2, влажного окисления, биологической обработки, и их сочетаний; и

- способ включает по меньшей мере одну стадию (4) разделения на жидкую и твердую фазы для отделения содержащей растворимые углеводы фракции (10) и/или фильтрата (12) промывки от лигноцеллюлозного материала (3), и

- по меньшей мере часть содержащей растворимые углеводы фракции (10) и/или фильтрата (12) промывки подают рециклом в лигноцеллюлозный материал (3) для повышения концентрации содержащей растворимые углеводы фракции, и

- твердые вещества (11) и по меньшей мере часть содержащей растворимые углеводы фракции (10) отводят со стадии разделения.

2. Способ по п. 1, в котором содержащую растворимые углеводы фракцию (10) и/или фильтрат (12) промывки отделяют от лигноцеллюлозного материала (3) посредством фильтрации, обработки центрифугированием или их сочетания.

3. Способ по п. 1 или 2, в котором стадия (4) разделения на жидкую и твердую фазы включает фильтрацию, которую осуществляют под давлением, при пониженном давлении или повышенном давлении.

4. Способ по любому из пп. 1-3, в котором стадия (4) разделения на жидкую и твердую фазы включает промывку, при этом вытеснительную промывку лигноцеллюлозного материала осуществляют небольшим количеством чистой воды, где отношение количества промывочной воды к количеству твердого вещества составляет менее 6, предпочтительно менее 3 и более предпочтительно менее 1,5.

5. Способ по любому из пп. 1-4, в котором фильтрат (12) промывки подают рециклом в лигноцеллюлозный материал (3).

6. Способ по любому из пп. 1-5, в котором по меньшей мере часть содержащей растворимые углеводы фракции (10) подают рециклом в лигноцеллюлозный материал (3).

7. Способ по любому из пп. 1-6, в котором смесь фильтрата (12) промывки и содержащей растворимые углеводы фракции (10) подают рециклом в лигноцеллюлозный материал (3).

8. Способ по любому из пп. 1-7, в котором концентрация подаваемого лигноцеллюлозного материала (3) составляет 2-60 масс. %, предпочтительно 5-30 масс. %, более предпочтительно 10-20 масс. %.

9. Способ по любому из пп. 1-8, в котором концентрация растворимых углеводов в содержащей растворимые углеводы фракции (10) после разделения на жидкую и твердую фазы составляет от 15 до 280 г/л, предпочтительно от 30 до 200 г/л, более предпочтительно от 50 до 165 г/л.

10. Способ по любому из пп. 1-9, в котором стадия (4) разделения на жидкую и твердую фазы включает более одной ступени разделения.

11. Способ по любому из пп. 1-10, в котором способ включает более одной стадии (4, 6) разделения на твердую и жидкую фазы.

12. Установка для повышения концентрации содержащей растворимые углеводы фракции согласно способу по п. 1, включающая устройство (4) разделения, в которое направляют лигноцеллюлозный материал (3), полученный обработкой исходного материала (1) растительного происхождения, где:

- исходный материал (1) растительного происхождения является материалом на основе древесины или смесью, включающей материал на основе древесины; и

- установка включает средства получения или обработки лигноцеллюлозного материала посредством обработки, выбираемой из группы, состоящей из экструзии, микроволновой обработки, обработки ультразвуком, обработки замораживанием, кислотной обработки, щелочной обработки, обработки ионной жидкостью, органосольвентной обработки, озонолиза, обработки паровым взрывом, обработки аммиаком, обработки СО2, влажного окисления, биологической обработки, и их сочетаний;

- по меньшей мере одно устройство (4) разделения на твердую и жидкую фазы для отделения содержащей растворимые углеводы фракции (10) и/или фильтрата (12) промывки от лигноцеллюлозного материала (3),

- по меньшей мере одно подающее устройство для подачи лигноцеллюлозного материала (3) в устройство (4) разделения,

- по меньшей мере одно устройство рециркуляции для подачи рециклом по меньшей мере части содержащей растворимые углеводы фракции (10) и/или фильтрата (12) промывки в лигноцеллюлозный материал (3) для повышения концентрации содержащей растворимые углеводы фракции, и

- средство отведения твердых веществ (11) и по меньшей мере части содержащей растворимые углеводы фракции (10) из установки.

13. Установка по п. 12, включающая более одного устройства (4, 6) разделения на твердую и жидкую фазы.

14. Установка по п. 12 или 13, включающая по меньшей мере одно устройство (4) фильтрации и/или устройство центрифугирования для отделения содержащей растворимые углеводы фракции (10) и/или фильтрата (12) промывки от лигноцеллюлозного материала (3).

15. Установка по любому из пп. 12-14, включающая по меньшей мере одно устройство из устройства фильтрации под давлением, вакуумного устройства фильтрации, устройства фильтрации на основе низкого давления или устройства фильтрации на основе избыточного давления для отделения содержащей растворимые углеводы фракции (10) и/или фильтрата (12) промывки от лигноцеллюлозного материала (3).

16. Содержащая растворимые углеводы фракция для применения в качестве исходного материала при ферментации, гидролизе, в каталитическом процессе или их сочетании, где содержащая растворимые углеводы фракция получена способом по любому из пп. 1-11.