ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу и устройству для разделения фракции частиц лигноцеллюлозы и фракции частиц лигнина. Кроме того, настоящее изобретение относится к композиции частиц лигнина и композиции частиц лигноцеллюлозы и их применению.

УРОВЕНЬ ТЕХНИКИ

Из уровня техники известны различные способы образования лигнина из различных сырьевых материалов, например, из биомассы. Многие способы биопереработки, например, гидролиз, генерируют сырой лигнин, например, остаток лигнина после гидролиза биомассы. Этот нерастворимый в воде остаток лигнина обычно содержит значительную долю частиц негидролизованной лигноцеллюлозы вместе с частицами несвязанного лигнина.

Кроме того, из уровня техники известна химическая обработка лигнина путем растворения лигнина в растворителе, таком как, например, NaOH, водно-спиртовая смесь или органическая кислота и высаживание лигнина, например, под воздействием серной кислоты или воды. После можно получить чистый лигнин, но известные способы обладают недостатками в виде высоких эксплуатационных и капитальных издержек. Удаление и/или извлечение растворителя или образуемой соли приводит к увеличению стоимости. Окончательное удаление из лигнина воды обычно проводят путем фильтрации. Размер осажденных частиц лигнина обычно достаточно мал, что оказывает отрицательное влияние на скорость фильтрации и содержание сухих твердых веществ в фильтрационном кеке.

ЦЕЛИ ИЗОБРЕТЕНИЯ

Задача настоящего изобретения состоит в том, чтобы предложить новый способ разделения фракции частиц лигноцеллюлозы и фракции частиц лигнина. Другая задача настоящего изобретения состоит в том, чтобы предложить новый способ очистки лигнина. Другая задача настоящего изобретения состоит в получении композиции из частиц очищенного лигнина и композиции из частиц лигноцеллюлозы с улучшенными свойствами.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Способ разделения фракции частиц лигноцеллюлозы и фракции частиц лигнина согласно настоящему изобретению охарактеризован совокупностью признаков, представленной в пункте 1 прилагаемой формулы изобретения.

Устройство для разделения фракции частиц лигноцеллюлозы и фракции частиц лигнина согласно настоящему изобретению охарактеризовано совокупностью признаков, представленной в пункте 11 прилагаемой формулы изобретения.

Композиция частиц лигнина по настоящему изобретению охарактеризована совокупностью признаков, представленной в пункте 16 прилагаемой формулы изобретения.

Композиция частиц лигноцеллюлозы по настоящему изобретению охарактеризована совокупностью признаков, представленной в пункте 17 прилагаемой формулы изобретения.

Применение композиции частиц лигнина охарактеризовано совокупностью признаков, представленной в пунктах 18 и 19 прилагаемой формулы изобретения.

Применение композиции частиц лигноцеллюлозы охарактеризовано совокупностью признаков, представленной в пункте 20 прилагаемой формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Прилагаемые графические материалы, которые включены для более детального понимания сущности настоящего изобретения и составляют часть описания настоящего изобретения, иллюстрируют некоторые примеры воплощения настоящего изобретения и взятые совместно с описанием помогают объяснить концепцию настоящего изобретения. На представленных графических материалах:

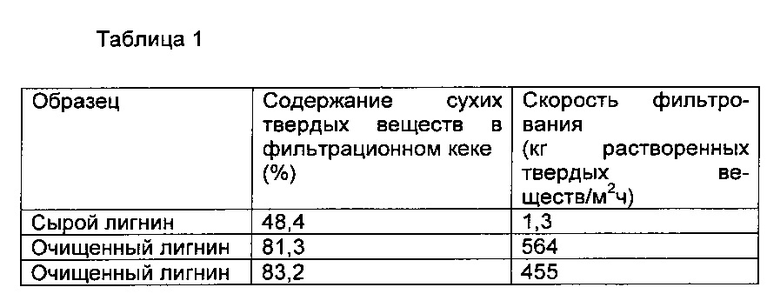

Фиг. 1 представляет собой блок-схему, иллюстрирующую способ по одному из примеров воплощения настоящего изобретения,

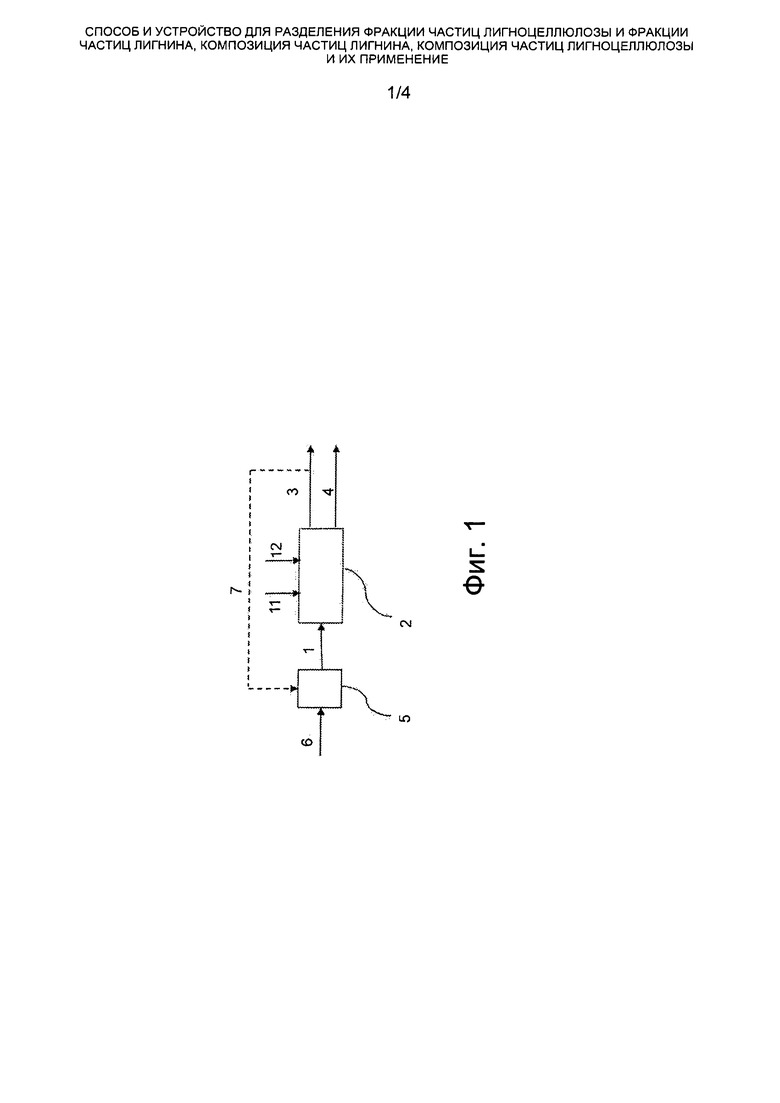

Фиг. 2 представляет собой блок-схему, иллюстрирующую способ по другому примеру воплощения настоящего изобретения,

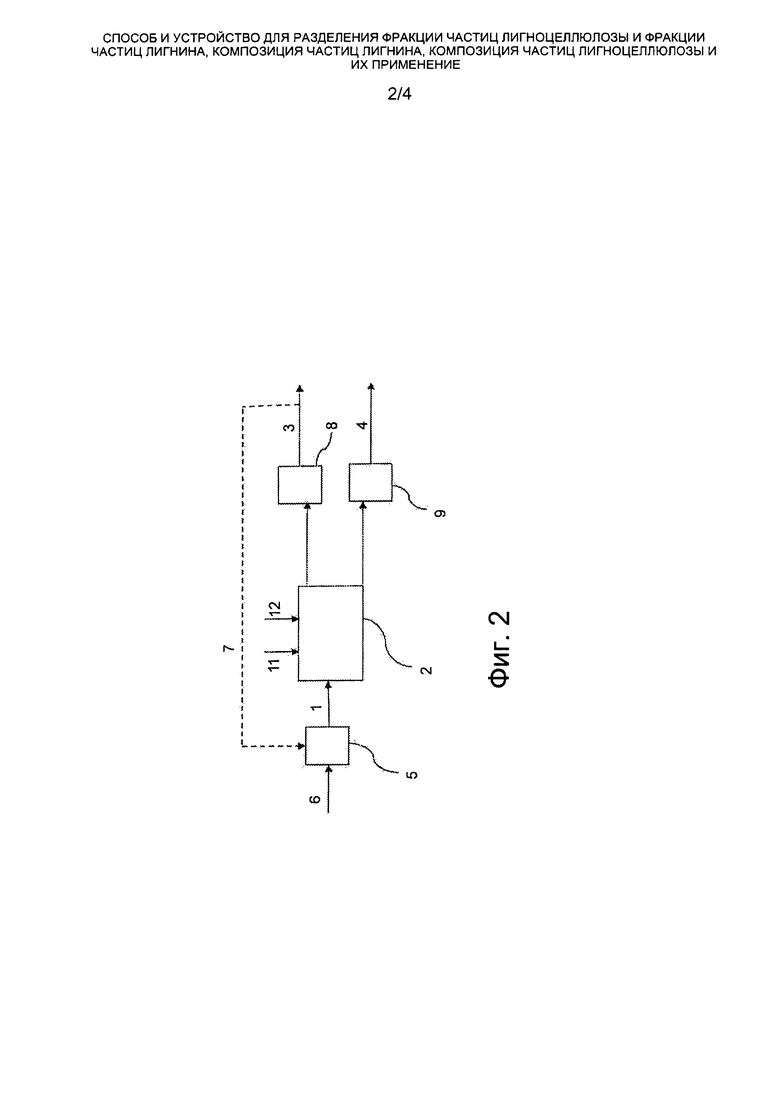

Фиг. 3 представляет собой блок-схему, иллюстрирующую способ по другому примеру воплощения настоящего изобретения, и

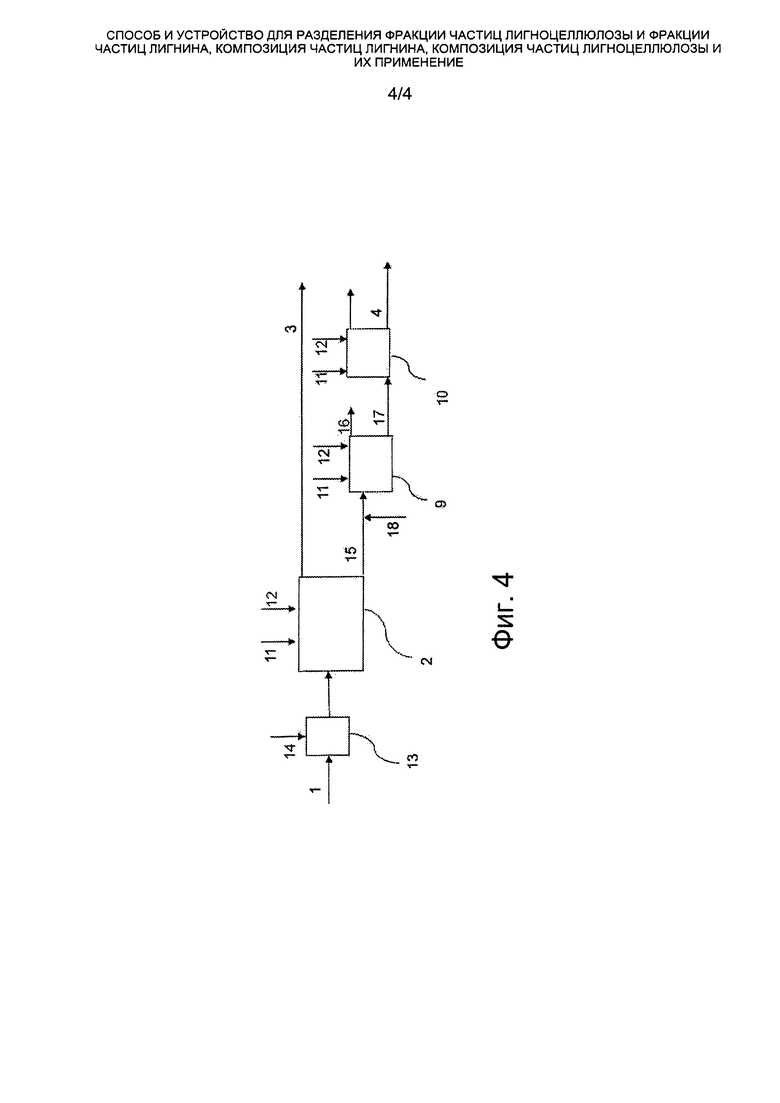

Фиг. 4 представляет собой блок-схему, иллюстрирующую способ по другому примеру воплощения настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу разделения фракции частиц лигноцеллюлозы (3) и фракции частиц лигнина (4). В способе по настоящему изобретению сырой лигнин (1), образованный из исходного материала (6), включает частицы лигноцеллюлозы и частицы лигнина, при этом способ включает добавление стабилизирующего химического реагента (11) и/или гидрофобного химического реагента (12) в сырой лигнин (1), например, в сырой лигнин или фракцию сырого лигнина, в процессе по меньшей мере одной стадии и обработку сырого лигнина путем разделения фракции (4) частиц лигнина и фракции (3) частиц лигноцеллюлозы друг от друга в процессе по меньшей мере одной стадии разделения (2, 8, 9, 10). В предпочтительном примере воплощения фракция частиц лигнина представляет собой очищенный сырой лигнин.

Один из примеров воплощения способа по настоящему изобретению показан на Фиг. 1. Другой пример воплощения способа по настоящему изобретению показан на Фиг. 2. Другой пример воплощения способа по настоящему изобретению показан на Фиг. 3. Другой пример воплощения способа по настоящему изобретению показан на Фиг. 4.

Устройство по настоящему изобретению включает по меньшей мере одно сепарационное устройство для разделения фракции (4) частиц лигнина и фракции (3) частиц лигноцеллюлозы друг от друга в процессе по меньшей мере одной стадии разделения (2, 8, 9, 10), по меньшей мере одно первое питающее устройство для подачи сырого лигнина (1) в сепарационное устройство, и по меньшей мере одно второе питающее устройство для добавления стабилизирующего химического реагента (11) и/или гидрофобного химического реагента (12) в сырой лигнин (1), например, в сырой лигнин или фракцию сырого лигнина, в процессе по меньшей мере одной стадии.

Настоящее изобретение основано на твердофазном разделении. Кроме того, настоящее изобретение основано на комбинировании химических и механических способов. Согласно настоящему изобретению, разделение частиц лигноцеллюлозы от частиц несвязанного лигнина важно с точки зрения увеличения стоимости композиции лигнина для применения в различных областях. При этом происходит очистка сырого лигнина, т.е. композиции лигнина. Согласно настоящему изобретению, можно получить композицию лигноцеллюлозы. В настоящем изобретении частицы лигноцеллюлозы можно вернуть обратно в процесс гидролиза.

В данном контексте, исходный материал (6) означает любую древесину или сырьевой материал растительного происхождения. Исходный материал включает лигнин, лигноцеллюлозу и гемицеллюлозу. В одном из примеров воплощения исходный материал выбран из группы, состоящей из сырьевого материала на основе древесины, лигнин-содержащей биомассы, например, остатков сельскохозяйственной продукции, багассы и кукурузного корма с початками, древесных многолетних растений, сосудисто-волокнистых растений и их комбинаций.

В данном контексте, сырой лигнин (1) к любому материалу или композиции, содержащим частицы лигнина, например, частицы несвязанного лигнина. Кроме того, сырой лигнин содержит также частицы лигноцеллюлозы. В основном, сырой лигнин включает целлюлозу и лигнин, но может содержать и гемицелюлозу. Сырой лигнин может содержать один или более компонентов из лигнинового материала. Сырой лигнин может содержать различные количества частиц лигнина и частиц лигноцеллюлозы. Обычно сырой лигнин находится в виде суспензии, которая содержит воду, кислоту, например, муравьиную кислоту, уксусную кислоту или серную кислоту, спирт или другую жидкость, или в виде шлама, кома или т.п.. В одном из примеров воплощения сырой лигнин разбавляли жидкостью, например, водой, при этом содержание растворенных твердых веществ (англ. - DS (dissolved solids)) составляло 1-20%, предпочтительно 1-10%. Жидкая консистенция суспензии помогает механическому разделению частиц несвязанного лигнина и частиц лигноцеллюлозы. В одном из примеров воплощения, средневзвешенный размер частиц сырого лигнина составляет менее 1000 мкм, предпочтительно менее 500 мкм.

Предпочтительно, сырой лигнин (1) образуется посредством гидролиза (5). В одном из примеров воплощения гидролиз выбран из группы, состоящей из кислотного гидролиза, ферментного гидролиза, гидролиза в сверхкритических и докритических условиях и их комбинаций. Способ по настоящему изобретению можно использовать в отношении любого процесса гидролиза. В одном из примеров воплощения сырой лигнин представляет собой остаток лигнина от гидролиза или целлолигнин.

В одном из примеров воплощения содержание целлюлозы, т.е. содержание глюкана в сыром лигнине (1) составляет 3-70% масс, предпочтительно 5-60% масс, и более предпочтительно 10-45% масс, в пересчете на глюкозу.

В одном из примеров воплощения частицы (3) лигноцеллюлозы находятся в виде волокнистых палочек в сыром лигнине. В одном из примеров воплощения средневзвешенный размер частиц лигноцеллюлозы составляет менее 1 мм, в одном из примеров воплощения - менее 0,5 мм и в одном из примеров воплощения - менее 300 мкм.

Стабилизирующий химический реагент (11) и/или гидрофобный химический реагент (12) добавляют в сырой лигнин (1), например, в сырой лигнин, или фракцию сырого лигнина, или очищенный сырой лигнин в процессе по меньшей мере одной стадии. В одном из примеров воплощения стабилизирующий химический реагент (11) и/или гидрофобный химический реагент (12) добавляют в сырой лигнин (1) в одну стадию. В одном из примеров воплощения стабилизирующий химический реагент (11) и/или гидрофобный химический реагент (12) добавляют в сырой лигнин, или фракцию сырого лигнина, или очищенный сырой лигнин в процессе более одной стадии. В одном из примеров воплощения стабилизирующий химический реагент (11) и/или гидрофобный химический реагент (12) добавляют в сырой лигнин, или фракцию сырого лигнина, или очищенный сырой лигнин с связи с каждой стадией разделения. В одном из примеров воплощения стабилизирующий химический реагент (11) и/или гидрофобный химический реагент (12) добавляют в сырой лигнин, или фракцию сырого лигнина, или очищенный сырой лигнин в процессе первой стадии разделения и/или в процессе по меньшей мере одной из последних стадий разделения.

В одном из примеров воплощения стабилизирующий химический реагент (11) добавляют в сырой лигнин (1), например, в сырой лигнин, или фракцию сырого лигнина, или очищенный сырой лигнин. В одном из примеров воплощения гидрофобный химический реагент (12) добавляют в сырой лигнин (1), например, в сырой лигнин, или фракцию сырого лигнина, или очищенный сырой лигнин. В одном из примеров воплощения стабилизирующий химический реагент (11) и гидрофобный химический реагент (12) добавляют в сырой лигнин (1), например, в сырой лигнин, или фракцию сырого лигнина, или очищенный сырой лигнин. В одном из примеров воплощения различные комбинации стабилизирующего химического реагента (11) и гидрофобного химического реагента (12) можно добавлять на различных стадиях разделения. В одном из примеров воплощения стабилизирующий и гидрофобный химические реагенты добавляют одновременно. В одном из примеров воплощения стабилизирующий и гидрофобный химические реагенты добавляют последовательно. В одном из примеров воплощения стабилизирующий и гидрофобный химические реагенты добавляют в сырой лигнин и перемешивают сырой лигнин, предпочтительно путем перемешивания с высокой скоростью сдвига. Химикаты можно добавлять в суспензию с низким или высоким содержанием твердых веществ. Перемешивание с высокой скоростью сдвига является благоприятным для усиления на поверхностях адсорбции химикатов, особенно гидрофобного химического реагента. Стабилизирующий химический реагент преимущественно адсорбируется на частицах лигноцеллюлозы, а гидрофобный химический реагент преимущественно адсорбируется на частицах несвязанного лигнина.

В одном из примеров воплощения стабилизирующий химический реагент (11) представляет собой полисахарид как таковой или модифицированный полисахарид. В данном контексте, стабилизирующий химический реагент обычно представляет собой гидрофобный химический реагент. В одном из примеров воплощения стабилизирующий химический реагент выбран из группы, состоящей из карбоксиметилцеллюлозы (КМЦ), полианионной целлюлозы (ПАЦ), других производных целлюлозы, например, этилгидроксиэтилцеллюлозы и метилцеллюлозы, натуральной гуаровой камеди, модифицированной гуаровой камеди, натурального крахмала, модифицированного крахмала, пектина, гликогена, каллозы, хризоламина-рина, натуральной гемицеллюлозы, модифицированной гемицеллюлозы, ксилана, маннана, галактоманнана, галактоглюкоманнана (ГГМ), араби-ноксилана, глюкуроноксилана и ксилоглюкана, фукоиндана, декстрана, альгината, другого полисахарида и их комбинаций. Указанный стабилизирующий химический реагент может находиться в натуральной или модифицированной форме. В одном из примеров воплощения стабилизирующий химический реагент представляет собой карбоксиметилцеллюлозу (КМЦ). Предпочтительно, функция стабилизирующего химического реагента состоит в сохранении стабильности суспендированных частиц лигноцеллюлозы в процессе химического взаимодействия. Следовательно, обработанные частицы лигноцеллюлозы остаются в суспензии, тогда как частицы несвязанного лигнина выделяют из суспензии.

В одном из примеров воплощения гидрофобный химический реагент (12) выбран из группы, состоящей из жидкого топлива, жидкого биотоплива, дизельного топлива, дизельного биотоплива, нафты, бионафты, керосина, биокеросина, других срединных перегонных фракций, бензина, биобензина, нафталина, бионафталина, минерального спирта, другого углеводородного растворителя и их комбинаций. В одном из примеров воплощения гидрофобный химический реагент представляет собой химический реагент на основе топлива или химический реагент на основе биотоплива. В одном из примеров воплощения гидрофобный химический реагент выбран из группы, состоящей из дизельного топлива, биодизельного топлива, жидкого топлива, жидкого биотоплива, керосина, биокеросина, других срединных перегонных фракций и их комбинаций. Предпочтительно, функция гидрофобного химического реагента состоит в том, чтобы вызывать аггрегацию частиц лигнина совместно со стабилизирующим химическим реагентом. Увеличение размера частиц лигнина способствует разделению с помощью механических способов. Это также увеличивает гидро-фобность частиц лигнина, способствуя тем самым удалению воды. Необходимость в гидрофобном химическом реагенте определяется свойствами поверхности частиц несвязанного лигнина, которые в большой степени зависят от физико-химических условий на предыдущих стадиях способа. Гидрофобный химический реагент имеет неполярную природу.

В одном из примеров воплощения перед разделением регулируют величину рН в сыром лигнине. В одном из примеров воплощения величину рН регулируют в диапазоне от 5 до 7.

В одном из примеров воплощения разделение фракции частиц лигноцеллюлозы и фракции частиц лигнина проводят при величине рН в диапазоне от 1 до 10, предпочтительно от 5 до 9. Часто близкая к нейтральной величина рН, например, рН от 5 до 9, стабилизирует частицы лигноцеллюлозы, тем самым способствуя разделению. С другой стороны, кислая среда дестабилизирует частицы лигнина, улучшая разделение при низких значениях рН.

Разделение можно проводить в широком температурном диапазоне, например, при температурах от 0 до 100°С. Более высокая температура обычно способствует разделению из-за более низкой вязкости. Обычно применяют близкую к природному процессу температуру, избегая нагревания или охлаждения.

В одном из примеров воплощения фракцию (4) частиц лигнина и фракцию (3) частиц лигноцеллюлозы разделяют друг от друга с помощью способа разделения, выбранного из группы, состоящей из центробежных сил, седиментации, декантации, агрегации, флотации, флокуляции, просеивания и их комбинаций. В одном из примеров воплощения разделение проводят с помощью центробежных сил. В одном из примеров воплощения разделение проводят с помощью седиментации. В одном из примеров воплощения разделение проводят с помощью декантации. В одном из примеров воплощения разделение проводят с помощью агломерации. В одном из примеров воплощения разделение проводят с помощью флокуляции. В одном из примеров воплощения разделение проводят с помощью флотации. В одном из примеров воплощения разделение проводят с помощью просеивания. В предпочтительном примере воплощения фракцию (4) частиц лигнина и фракцию (3) частиц лигноцеллюлозы разделяют друг от друга так, что фракция (3) частиц лигноцеллюлозы отделяется от сырого лигнина (1), а оставшийся сырой лигнин представляет собой фракцию (4) частиц лигнина, т.е. очищенный сырой лигнин.

В одном из примеров воплощения устройство включает по меньшей мере два сепарационных устройства для разделения фракции (4) частиц лигнина и фракции (3) частиц лигноцеллюлозы, и/или очистки фракции (4) частиц лигнина, и/или очистки фракции (3) частиц лигноцеллюлозы. В одном из примеров воплощения сепарационное устройство основано на действии центробежных сил, седиментации, декантации, агрегации, флотации, флокуляции, просеивании и их комбинациях. Сепарационное устройство может представлять собой реактор, сосуд, бак, чан, циклон, колонну, ячейку, ванну, концентратор или что-то подобное.

В одном из примеров воплощения фракцию (4) частиц лигнина и фракцию (3) частиц лигноцеллюлозы разделяют в одну стадию разделения (2, 8, 9, 10). В одном из примеров воплощения фракцию (4) частиц лигнина и фракцию (3) частиц лигноцеллюлозы разделяют за более чем одну стадию разделения (2, 8, 9, 10).

В одном из примеров воплощения фракцию (4) частиц лигнина и фракцию (3) частиц лигноцеллюлозы разделяют друг от друга за первую стадию (2) разделения. В одном из примеров воплощения первая стадия разделения представляет собой начальное разделение, например, стадию грубого разделения. Первую стадию разделения для разделения фракции частиц лигноцеллюлозы и фракции частиц лигнина проводят с помощью центробежных сил, например, однобуферной центрифуги или декантерной центрифуги, например, центрифуги со сплошным ротором, или с помощью флотации, например, пенной флотации или колонной флотации. При флотации стабилизированные частицы лигноцеллюлозы остаются в суспензии, тогда как частицы несвязанного лигнина поднимаются к поверхности пузырьками воздуха и затем либо соскребаются, либо собираются в виде верхнего схода через верхний край.

В одном из примеров воплощения фракцию (3) частиц лигноцеллюлозы отделяют на стадии разделения (2, 8, 9, 10) от фракции (4) частиц лигнина в виде очищающей фракции, например, в виде фракции, перелитой через верхний край концентратора.

Кроме частиц лигноцеллюлозы, фракция (3) частиц лигноцеллюлозы может содержать также другие компоненты или агенты. В одном из примеров воплощения фракцию (3) частиц лигноцеллюлозы обрабатывают, предпочтительно после первой стадии (2) разделения, путем очистки на по меньшей мере одной стадии (8) разделения, которую можно выбрать из способов разделения, описанных выше. В одном из примеров воплощения фракцию (3) частиц лигноцеллюлозы обрабатывают, предпочтительно очищают, на по меньшей мере одной контрольной стадии разделения. В одном из примеров воплощения фракцию (3) частиц лигноцеллюлозы обрабатывают на двух стадиях контрольного разделения. Если нужно, указанные стадии очистки можно ввести для извлечения оставшихся частиц лигнина из фракции частиц лигноцеллюлозы

В одном из примеров воплощения фракция (3) частиц лигноцеллюлозы находится в виде суспензии. Суспензия содержит жидкость, например, воду. В одном из примеров воплощения фракцию частиц лигноцеллюлозы концентрируют. Если нужно, фракцию частиц лигноцеллюлозы можно концентрировать путем добавления катионного флокулянта, например, катионного полиакриламида, с последующим использованием центрифуги, концентратора или циклона. Применение в других областях обычно включает дополнительное осушение, например, с помощью фильтровального или шнекового пресса с последующей сушкой.

В одном из примеров воплощения фракцию (3) частиц лигноцеллюлозы осушают, например, с помощью шнекового пресса. В одном из примеров воплощения фракцию (3) частиц лигноцеллюлозы измельчают.

В одном из примеров воплощения фракцию (3) частиц лигноцеллюлозы возвращают обратно (7) в процесс получения сырого лигнина, например, в процесс (5) гидролиза. Альтернативно, фракцию (3) частиц лигноцеллюлозы рециркулируют в отдельный процесс гидролиза. Перед гидролизом жидкость из фракции частиц лигноцеллюлозы частично или полностью заменяют свежей водой, необходимой для разбавления частиц биомассы. В одном из примеров воплощения устройство включает средство циркуляции для циркуляции (7) фракции (3) частиц лигноцеллюлозы в процесс получения сырого лигнина.

В одном из примеров воплощения фракция (4) частиц лигнина представляет собой отложения, шлам, отстой или осадок со стадии разделения. В одном из примеров воплощения фракцию (4) частиц лигнина выделяют на стадии разделения (2, 8, 9, 10) в виде нижнего слива из сепарационного устройства, например, концентратора.

Кроме частиц лигнина, фракция (4) частиц лигнина может содержать также другие компоненты или агенты. В одном из примеров воплощения фракцию (4) частиц лигнина обрабатывают, предпочтительно после первой стадии (2) разделения, путем очистки на по меньшей мере одной стадии (9,10) разделения, которую можно выбрать из способов разделения, описанных выше. В одном из примеров воплощения фракцию (4) частиц лигнина обрабатывают, предпочтительно очищают, на по меньшей мере одной перечистной стадии разделения. В одном из примеров воплощения фракцию частиц лигнина (4) обрабатывают на двух перечистных стадиях разделения. В одном из примеров воплощения фракцию частиц лигнина обрабатывают на перечистной стадии разделения путем центрифужной очистки, например, с помощью гидроциклона, седиментации, например, с помощью концентратора, декантации, агрегации, флотации, флокуляции и/или просеивания. В одном из примеров воплощения фракцию частиц лигнина выделяют с перечистной стадии разделения в виде нижнего слива или в виде отложений, шлама, отстоя или осадка.

В одном из примеров воплощения фракцию (4) частиц лигнина промывают.Очищенный лигнин можно легко нейтрализовать на стадии промывки без негативного влияния на осуществление осушки.

Одним из достоинств способа разделения такого рода является то, что он допускает присутствие растворимых олигомерных сахаров в остатке лигнина. Обычно, если остаток лигнина промывать нетщательно, то присутствуют олигомерные сахара, которые чрезвычайно затрудняют фильтрацию из-за склонности к закупориванию. Согласно настоящему изобретению, фильтрацию осуществляют только для конечной фракции частиц лигнина, которую промывают, и которая, следовательно, не содержит олигомерных сахаров. Олигомерные сахара можно вернуть с фракцией частиц лигноцеллюлозы обратно в процесс гидролиза. Эта процедура позволяет сэкономить на стадиях осушки и промывки остатка лигнина, а также приводит к более высокой концентрации сахаров в гидролизате. Если процесс не включает стадию промывки остатка лигнина, то настоящее изобретение демонстрирует улучшенный выход сахаров.

В одном из примеров воплощения фракцию (4) частиц лигнина фильтруют, например через фильтр-пресс В одном из примеров воплощения фракцию (4) частиц лигнина обезвоживают. В одном из примеров воплощения фракцию (4) частиц лигнина обрабатывают путем размалывания.

В одном из примеров воплощения устройство включает по меньшей мере одно обезвоживающее устройство для обезвоживания фракции (4) частиц лигнина или фракции (3) частиц лигноцеллюлозы.

Улучшение в обезвоживании лигнина важно для настоящего изобретения. Удаление частиц лигноцеллюлозы явно улучшает обезвоживание лигнина. Это означает, что нужно меньше энергии на сушку, и часто вложения в осушитель можно вообще не принимать во внимание, если очищенный лигнин сжигают или используют в другого рода применениях, не требующих низкого содержания влаги. Размер частиц несвязанного лигнина после гидролиза обычно большой, например, d50 выше 10 мкм, по сравнению со значением для частиц осажденного лигнина при более высокой скорости фильтрации и содержании сухих твердых веществ в фильтрационном кеке.

В способе по настоящему изобретению минимизируют отходы воды и часто осуществляют его в полностью замкнутом цикле. Чистую воду добавляют только на завершающей стадии очистки лигнина. При подходящей консистенции фракции частиц лигноцеллюлозы входящий и выходящий потоки уравновешены без дополнительного потока на установку по переработке отработанной воды. Лигнин не растворяется на любой стадии во избежание образования низкомолекулярных фенольных соединений, которые иначе бы затрудняли циркуляцию или осаждение фильтратов и верхних сходов.

Согласно настоящему изобретению, можно получить композицию частиц лигнина. Композиция частиц лигнина включает фракцию частиц лигнина из сырого лигнина, в которой сырой лигнин образовался из исходного материала включает частицы лигноцеллюлозы и частицы лигнина, а фракция частиц лигнина образовалась из сырого лигнина путем добавления стабилизирующего химического реагента и/или гидрофобного химического реагента в сырой лигнин и путем отделения фракции частиц лигноцеллюлозы от фракции частиц лигнина на по меньшей мере одной стадии раздделения. Композицию частиц лигнина можно использовать как компонент при получении конечного продукта, выбранного из группы, состоящей из активированного угла, углеволокна, лигнинового композита, связующего материала, каучуков, фенольного компонента и/или диспергирующего агента. В одном из примеров воплощения композицию частиц лигнина применяют в качестве адсорбента для масла или тяжелых металлов. В одном из примеров воплощения композицию частиц лигнина применяют в качестве горючего вещества при производстве энергии.

Согласно настоящему изобретению, можно получить композицию частиц лигноцеллюлозы. Композиция частиц лигноцеллюлозы включает фракцию частиц лигноцеллюлозы из сырого лигнина, в которой сырой лигнин образовался из исходного материала включает частицы лигноцеллюлозы и частицы лигнина, а фракция частиц лигноцеллюлозы образовалась из сырого лигнина путем добавления стабилизирующего химического реагента и/или гидрофобного химического реагента в сырой лигнин и путем отделения фракции частиц лигноцеллюлозы от фракции частиц лигнина на по меньшей мере одной стадии разделения. Композицию частиц лигноцеллюлозы можно применять в качестве компонента при производстве продукта, выбранного из группы, состоящей из композитных материалов, древесных композитных материалов, древесно-пластиковых композитных материалов, включая композитные материалы, полученный из пластмасс, синтетических полимеров, биополимеров, резины или их комбинаций совместно с древесиной, резинами, предпочтительно в виде наполнителей для резины, материалами на основе древесины, наполнителями на основе древесины, конструкционными материалами, строительными досками, клееными досками и/или другими досками на основе древесины, например, фанерой, структурно-ориентированной доской, древесно-стружечной плитой, внутрислойной, клеено-лиминированной, твердой древесноволокнистой плитой, вакуумной плитой, фибровым картоном или многослойной фанерой. В одном из примеров воплощения композицию частиц лигноцеллюлозы применяют как горючее вещество при производстве энергии.

Способ согласно настоящему изобретению обеспечивает композицию частиц лигнина и композицию частиц лигноцеллюлозы высокого качества. Если улучшить чистоту и увеличить содержание сухих твердых веществ композиций лигнина и лигноцеллюлозы, то тогда можно обеспечить более хорошие свойства конечного продукта. Благодаря настоящему изобретению достигается предпочтительно улучшенная фильтруемость. Кроме того, с помощью настоящего изобретения можно улучшить обезвоживание. Предпочтительно, можно уменьшить стоимость обработки лигнина. Кроме того, благодаря настоящему изобретению теплоту сгорания композиций лигнина и лигноцеллюлозы можно увеличить так, что теплота сгорания без сушки может быть даже удвоена.

Настоящее изобретение обеспечивает промышленно применимый, простой и недорогой путь получения композиции на основе очищенного лигнина и лигноцеллюлозы из исходного материала. В качестве способа получения способ по настоящему изобретению легок и прост в осуществлении. Способ по настоящему изобретению подходит для применения при производстве различных продуктов на основе лигнина и лигноцеллюлозы и конечных продуктов из различных исходных материалов. В одном из примеров воплощения сырой лигнин очищают от частиц лигноцеллюлозы. Кроме того, композиции лигнина и лигноцеллюлозы можно применять в качестве источников энергии.

ПРИМЕРЫ

Настоящее изобретение описано более детально с помощью следующих примеров, приведенных со ссылкой на прилагаемые графические материалы.

Пример 1

В этом примере фракцию (3) частиц лигноцеллюлозы и фракцию (4) частиц лигнина разделяют согласно способу на Фиг. 1.

Сырой лигнин (1) образуется из исходного материала (6), включающего частицы лигноцеллюлозы и частицы лигнина, путем гидролиза (5). Сырой лигнин (1) подают на стадию (2) разделения, при этом стабилизирующий химический реагент (11) и/или гидрофобный химический реагент (12) подают в сырой лигнин (1). Фракцию (3) частиц лигноцеллюлозы отделяют от сырого лигнина, так что оставшийся сырой лигнин представляет собой фракцию (4) частиц лигнина, т.е. очищенный сырой лигнин. Альтернативно, фракцию (3) частиц лигноцеллюлозы можно вернуть обратно в процесс производства сырого лигнина.

Пример 2

В этом примере фракцию (3) частиц лигноцеллюлозы и фракцию (4) частиц лигнина разделяют согласно способу на Фиг. 2.

Сырой лигнин (1) образуется из исходного материала (6), включающего частицы лигноцеллюлозы и частицы лигнина, путем гидролиза (5). Сырой лигнин (1) подают на первую стадию (2) разделения, при этом стабилизирующий химический реагент (11) и/или гидрофобный химический реагент (12) подают в сырой лигнин (1). Фракцию (3) частиц лигноцеллюлозы отделяют от сырого лигнина, и отделенную фракцию (3) частиц лигноцеллюлозы очищают на дополнительной стадии (8) разделения. Стабилизирующий химический реагент (11) и/или гидрофобный химический реагент (12) можно добавить на дополнительной стадии (8) разделения. Оставшийся отстой сырого лигнина очищают на дополнительной стадии (9) разделения для образования фракции (4) частиц лигнина, т.е. очищенного сырого лигнина. Стабилизирующий химический реагент (11) и/или гидрофобный химический реагент (12) можно добавить на дополнительной стадии (9) разделения. В альтернативном варианте воплощения стабилизирующий химический реагент (11) и/или гидрофобный химический реагент (12) добавляют только во фракцию сырого лигнина, например, фракцию частиц лигноцеллюлозы и/или оставшегося отстоя сырого лигнина, на дополнительной стадии (8) разделения и/или дополнительной стадии (9) разделения после первой стадии (2) разделения.

Альтернативно, фракцию (3) частиц лигноцеллюлозы можно вернуть обратно в процесс производства сырого лигнина.

Пример 3

В этом примере фракцию (3) частиц лигноцеллюлозы и фракцию (4) частиц лигнина разделяют согласно способу на Фиг. 3.

Сырой лигнин (1) образуется из исходного материала (6), включающего частицы лигноцеллюлозы и частицы лигнина, путем гидролиза (5). Сырой лигнин (1) подают на первую стадию (2) разделения, при этом стабилизирующий химический реагент (11) и/или гидрофобный химический реагент (12) подают в сырой лигнин (1). Фракцию частиц лигноцеллюлозы (3) отделяют от сырого лигнина. Оставшийся отстой сырого лигнина очищают на второй (9) и третьей (10) стадиях разделения для образования фракции (4) частиц лигнина, т.е. очищенного сырого лигнина. Стабилизирующий химический реагент (11) и/или гидрофобный химический реагент (12) можно добавлять на второй (9) и/или третьей (10) стадиях разделения. Альтернативно, фракцию (3) частиц лигноцеллюлозы можно вернуть обратно в процесс производства сырого лигнина.

Пример 4

В этом примере лигнин (4) очищали и лигноцеллюлозу (3) отделяли от сырого лигнина (1) согласно показанному на Фиг. 4.

Сырой лигнин (1), согласно данным анализа содержащий 63,3% нерастворимого в кислоте лигнина, 3,4% растворимого в кислоте лигнина, 35,8% глюкозы и 36,3% всех углеводов, ресуспендировали в воде (14). Суспензию разбавляли (13) до 4% содержания сухих твердых веществ и величины рН 3,7. Добавляли карбоксиметилцеллюлозу (КМЦ) (11) до содержания растворенных твердых веществ (ds) 3,5 кг/т и после этого добавляли керосин (12) до содержания растворенных твердых веществ (ds) 4,5 кг/т с последующим перемешиванием с высокой скоростью сдвига в течение 3 мин. Более грубую очистку проводили с помощью сепаратора Alfa Laval LAPX 404 (корзинная центрифуга) при скорости подачи 15 л/мин при температуре 50°С на первой стадии (2) разделения. После стадии более грубой очистки отложения содержали 88,2% нерастворимого в кислоте лигнина, 2,6% растворимого в кислоте лигнина и 8,3% глюкозы. Более легкая твердая фаза, т.е. фракция (3) лигноцеллюлозы, содержала только 25,1% нерастворимого в кислоте лигнина и 2,0% растворимого в кислоте лигнина, что указывает на эффективность твердофазного разделения.

Большая часть лигнина, присутствующего в более легкой твердой фазе, связана в частицы лигноцеллюлозы.

Собранный лигнин (15) грубой очистки далее очищали на двух стадиях (9,10), используя седиментацию. Суспензию разбавляли до 5% содержания сухих твердых веществ чистой водой (18). КМЦ (11) добавляли до содержания растворенных твердых веществ (ds) 1,0 кг/т и после этого добавляли керосин (12) до содержания растворенных твердых веществ (ds) 1,4 кг/т с последующим перемешиванием с высокой скоростью сдвига в течение 3 мин. Далее 800 мл суспензии седиментировали в течение 10 мин при температуре 40°С. Неожиданно черные частицы лигнина быстро осаждались, а коричневые частицы лигноцеллюлозы оставались в суспензии. Верхний слив (16) декантировали, а черный высококонцентрированный (содержание растворенных твердых веществ (ds) 50%) нижний слив (17) очищали далее на третьей стадии (10) тем же способом, что и на второй стадии (9) за исключением того, что КМЦ (11) теперь добавляли до содержания растворенных твердых веществ (ds) 0,5 кг/т и керосин (12) добавляли до содержания растворенных твердых веществ 0,7 кг/т ds. Неожиданно наблюдали, что разделение частиц лигнина и частиц лигноцеллюлозы можно успешно проводить, хотя разница в плотности и размере указанных частиц была очень незначительной.

После очистки выделяли продукт лигнина (4), содержащий 94,3% нерастворимого в кислоте лигнина, 3,2% растворимого в кислоте лигнина и 2,7% глюкозы.

Пример 5

В этом примере лигнин (4) очищали и лигноцеллюлозу (3) отделяли от сырого лигнина (1) согласно способу на Фиг. 4.

По данным скриннинг-анализа сырой лигнин (1) содержал 97% частиц с размером менее 100 мкм. Средний диаметр частиц, измеренный с помощью анализатора лазерной дифракции Coulter LS, составлял 20 мкм.

Сырой лигнин (1), по данным анализа содержащий 68,0% не растворимого в кислоте лигнина, 1,9% растворимого в кислоте лигнина, 31,3% глюкозы и 31,8% всех углеводов, ресуспендировали в воде (14). Суспензию разбавляли (13) до 3,5% содержания сухих твердых веществ и регулировали рН до 6,5 с помощью NaOH. Добавляли карбоксиметилцеллюлозу (КМЦ) (11) до содержания растворенных твердых веществ 4,5 кг/т ds с последующим перемешиванием с высокой скоростью сдвига в течение 3 мин. Более грубую очистку проводили с помощью сепаратора Alfa Laval LAPX 404 (корзинная центрифуга) при скорости подачи 15 л/мин при температуре 52°С на первой стадии (2) разделения. После стадии более грубой очистки отложения содержали 85,1% не растворимого в кислоте лигнина, 1,8% растворимого в кислоте лигнина и 12,7% глюкозы.

Собранный лигнин (15) предварительной очистки далее очищали в две стадии (9,10) с помощью седиментации. Суспензию разбавляли до 5% содержания сухих твердых веществ чистой водой (18). КМЦ (11) добавляли до содержания растворенных твердых веществ (ds) 1,0 кг/т с последующим перемешиванием с высокой скоростью сдвига в течение 3 мин. Далее 800 мл суспензии седиментировали в течение 10 мин при температуре 50°С. Черные частицы лигнина быстро осаждались, а коричневые частицы лигноцеллюлозы оставались в суспензии. Верхний слив (16) декантировали, а черный высококонцентрированный нижний слив (17) очищали далее на третьей стадии (10) тем же способом, что и на второй стадии (9) за исключением того, что КМЦ (11) теперь добавляли до содержания растворенных твердых веществ (ds) 0,5 кг/т.

После очистки выделяли продукт лигнина (4), содержащий 89,7% не растворимого в кислоте лигнина, 1,4% растворимого в кислоте лигнина и 6,1% глюкозы. Извлечение твердых веществ из нижнего слива на стадиях очистки составило 50% общего количества твердых веществ.

В качестве сравнения повторили тест для сырого лигнина (1) без добавления КМЦ (11) и без регулирования рН. После стадии (2) более грубой очистки отложения содержали 82,0% не растворимого в кислоте лигнина, 1,8% растворимого в кислоте лигнина и 17,8% глюкозы. Во время стадий очистки (9, 10) не наблюдали агрегации или быстрого осаждения несвязанных частиц лигнина. Кроме того, частицы лигноцеллюлозы начинали дестабилизироваться, т.е. осаждаться. Аналогичную массу влажного нижнего слива собирали, как в эксперименте с применением КМЦ. После очистки выделяли продукт лигнина (4), содержащий 85,6% не растворимого в кислоте лигнина, 1,6% растворимого в кислоте лигнина и 10,7% глюкозы. Извлечение твердых веществ из нижнего слива на стадиях очистки составило только 8% от общего количества твердых веществ.

Результаты показывают, что применение КМЦ в качестве стабилизирующего агента явно улучшает селективность механического твердофазного разделения в сравнении с ситуацией без добавления каких-либо химических реагентов.

Пример 6

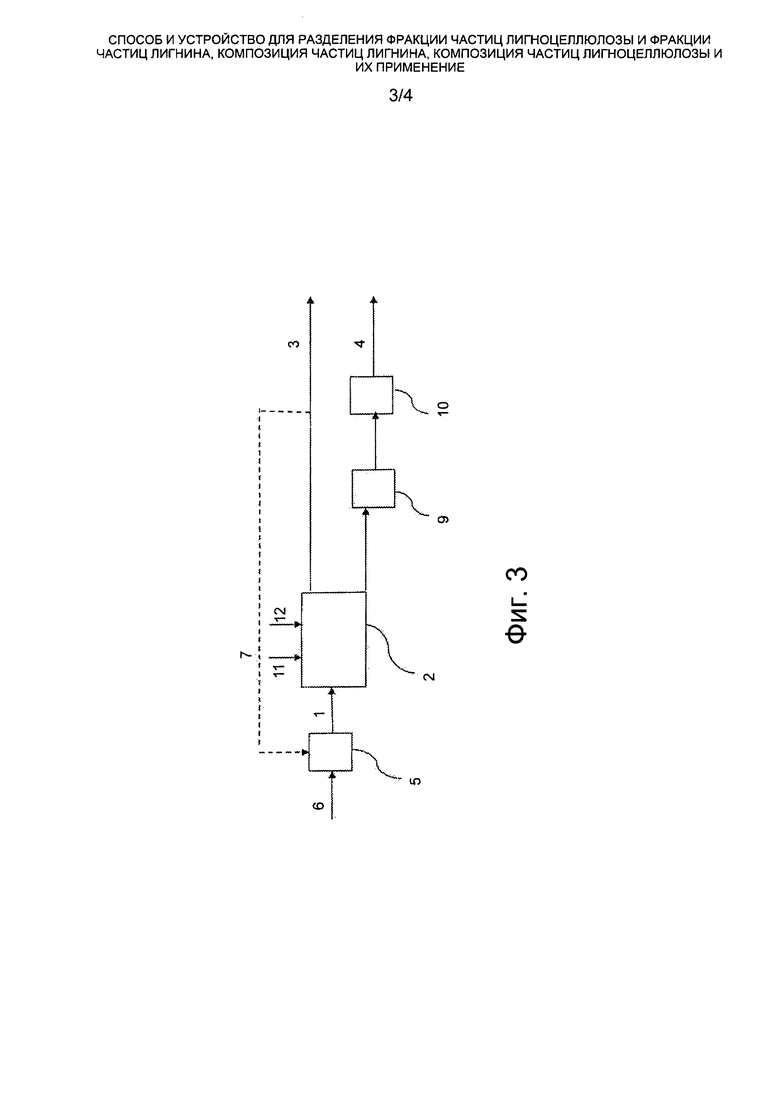

В этом примере фильтровали очищенный продукт лигнина (4), полученный в Примере 3.

Очищенную суспензию сырого лигнина (4) при рН 7,0 фильтровали с помощью горизонтальной пластины фильтр-пресса размером 0,1 м2. Для сравнения также фильтровали сырой лигнин без очистки. Перед фильтрацией сырой лигнин с 40% содержанием сухих твердых веществ ресуспендировали в чистой воде до содержания растворенных твердых веществ (ds) 14,4%, рН фильтруемой смеси составляло 3,4. В обоих случаях стадию сжатия заканчивали, когда поток фильтрата уменьшался до содержания растворенных твердых веществ 15 мл/кг растворенных твердых веществ в кеке/мин. Температура фильтрации составляла 60-70°С. Результаты приведены в таблице 1.

Скорость фильтрации вычисляли на основании комбинации стадий подачи, сжатия и продувки воздухом (30 с). Время подготовки технологических операций в расчет не принимали. Огромная разница в скоростях фильтрации очищенного и сырого лигнина вызвана, в основном, изменением времени сжатия. Для очищенного лигнина было достаточно 2-3 мин при 15 бар (1,5 МПа), тогда как для сырого лигнина требовалось 150 мин при 15 бар (1,5 МПа). Кроме того, количество лигнина, отфильтрованного за один цикл, значительно выше в случае очищенного лигнина. Особенно высокое содержание сухих твердых веществ для кека очищенного лигнина получили при высокой скорости фильтрования в нейтральной среде.

Способ по настоящему изобретению подходит для различных воплощений, предназначенных для разделения наиболее отличающихся видов частиц лигноцеллюлозы от частиц лигнина.

Настоящее изобретение не ограничивается только приведенным примером, указанным выше; помимо него, в рамках объема изобретательской концепции, изложенной в приведенной формуле изобретения, возможны различные вариации.

Изобретение относится к способ разделения фракции частиц лигноцеллюлозы и фракции частиц лигнина, в котором сырой лигнин образуется из исходного материала, включающего частицы лигноцеллюлозы и частицы лигнина, при этом способ включает добавление в сырой лигнин стабилизирующего химического реагента отдельно или в сочетании с гидрофобным химическим реагентом на по меньшей мере одной стадии, так что по меньшей мере стабилизирующий агент добавляют в сырой лигнин, причем указанный стабилизирующий агент представляет собой полисахарид или модифицированный полисахарид, и обработку сырого лигнина путем отделения фракции частиц лигнина и фракции частиц лигноцеллюлозы друг от друга на по меньшей мере одной стадии твердофазного разделения. Изобретение также относится к устройству для разделения фракции частиц лигноцеллюлозы и фракции частиц лигнина, в котором сырой лигнин, образованный из исходного материала, включает частицы лигноцеллюлозы и частицы лигнина, при этом устройство включает по меньшей мере одно сепарационное устройство для разделения фракции частиц лигнина и фракции частиц лигноцеллюлозы друг от друга на по меньшей мере одной стадии твердофазного разделения, по меньшей мере одно первое питающее устройство для подачи сырого лигнина в сепарационное устройство и по меньшей мере одно второе питающее устройство для добавления в сырой лигнин стабилизирующего химического реагента отдельно или в сочетании с гидрофобным химическим реагентом на по меньшей мере одной стадии, так что по меньшей мере стабилизирующий агент добавляют в сырой лигнин, причем указанный стабилизирующий агент представляет собой полисахарид или модифицированный полисахарид. Кроме того, изобретение относится к фракции частиц лигноцеллюлозы и фракции частиц лигнина и их применению. 7 н. и 12 з.п. ф-лы, 4 ил., 1 табл.

1. Способ разделения фракции (3) частиц лигноцеллюлозы и фракции (4) частиц лигнина, в котором сырой лигнин (1) образуется из исходного материала (6), включающего частицы лигноцеллюлозы и частицы лигнина, при этом способ включает

- добавление в сырой лигнин (1) стабилизирующего химического реагента (11) отдельно или в сочетании с гидрофобным химическим реагентом (12) на по меньшей мере одной стадии, так что по меньшей мере стабилизирующий агент (11) добавляют в сырой лигнин (1), причем указанный стабилизирующий агент представляет собой полисахарид или модифицированный полисахарид, и

- обработку сырого лигнина путем отделения фракции (4) частиц лигнина и фракции (3) частиц лигноцеллюлозы друг от друга на по меньшей мере одной стадии (2, 8, 9, 10) твердофазного разделения.

2. Способ по п. 1, в котором фракцию (4) частиц лигнина и фракцию (3) частиц лигноцеллюлозы разделяют на более чем одной стадии (2, 8, 9, 10) разделения.

3. Способ по п. 1, в котором фракцию (4) частиц лигнина и фракцию (3) частиц лигноцеллюлозы разделяют друг от друга с помощью способа разделения, выбранного из группы, состоящей из разделения с помощью центробежных сил, седиментации, декантации, агрегации, флотации, флокуляции, просеивания и их комбинаций.

4. Способ по п. 1, в котором сырой лигнин (1) образуется путем гидролиза (5).

5. Способ по п. 1, в котором гидрофобный химический реагент (12) выбран из группы, состоящей из дизельного топлива, биодизельного топлива, жидкого топлива, жидкого биотоплива, керосина, биокеросина, другой срединной перегонной фракции и их комбинаций.

6. Способ по п. 1, в котором фракцию (4) частиц лигнина и фракцию (3) частиц лигноцеллюлозы разделяют друг от друга на первой стадии (2) разделения.

7. Способ по п. 1, в котором фракцию (3) частиц лигноцеллюлозы обрабатывают путем очистки на по меньшей мере одной стадии (8) разделения.

8. Способ по п. 1, в котором фракцию (4) частиц лигнина обрабатывают путем очистки на по меньшей мере одной стадии (9, 10) разделения.

9. Способ по любому из пп. 1-8, в котором фракцию (3) частиц лигноцеллюлозы возвращают рециклом (7) в процесс получения сырого лигнина.

10. Устройство для разделения фракции (3) частиц лигноцеллюлозы и фракции (4) частиц лигнина, в котором сырой лигнин (1), образованный из исходного материала (6), включает частицы лигноцеллюлозы и частицы лигнина, при этом устройство включает

- по меньшей мере одно сепарационное устройство для разделения фракции (4) частиц лигнина и фракции (3) частиц лигноцеллюлозы друг от друга на по меньшей мере одной стадии (2, 8, 9, 10) твердофазного разделения,

- по меньшей мере одно первое питающее устройство для подачи сырого лигнина (1) в сепарационное устройство и

- по меньшей мере одно второе питающее устройство для добавления в сырой лигнин (1) стабилизирующего химического реагента (11) отдельно или в сочетании с гидрофобным химическим реагентом (12) на по меньшей мере одной стадии, так что по меньшей мере стабилизирующий агент (11) добавляют в сырой лигнин (1), причем указанный стабилизирующий агент представляет собой полисахарид или модифицированный полисахарид.

11. Устройство по п. 10, которое включает по меньшей мере два сепарационных устройства.

12. Устройство по п. 10, в котором сепарационное устройство основано на действии центробежных сил, седиментации, декантации, агрегации, флотации, флокуляции, просеивания или их комбинациях.

13. Устройство по п. 10, которое включает средство циркуляции для рециркуляции (7) фракции (3) частиц лигноцеллюлозы в процесс получения сырого лигнина.

14. Устройство по любому из пп. 10-13, которое включает по меньшей мере одно устройство обезвоживания для обезвоживания фракции (4) частиц лигнина или фракции (3) частиц лигноцеллюлозы.

15. Композиция частиц лигнина для применения в качестве компонента при производстве продукта, выбранного из группы, состоящей из активированного угля, углеволокна, лигнинового композитного материала, связующего материала, смолы, фенольного компонента и/или диспергирующего агента, или в качестве адсорбента масла или тяжелых металлов, в которой

- композиция частиц лигнина включает фракцию частиц лигнина из сырого лигнина, в которой сырой лигнин образовался из исходного материала и включает частицы лигноцеллюлозы и частицы лигнина, а

- фракция частиц лигнина образовалась из сырого лигнина путем добавления в сырой лигнин стабилизирующего химического реагента отдельно или в сочетании с гидрофобным химическим реагентом на по меньшей мере одной стадии, так что по меньшей мере стабилизирующий агент добавляют в сырой лигнин, причем указанный стабилизирующий агент представляет собой полисахарид или модифицированный полисахарид, и путем разделения фракции частиц лигноцеллюлозы от фракции частиц лигнина на по меньшей мере одной стадии твердофазного разделения.

16. Композиция частиц лигноцеллюлозы для применения в качестве компонента при производстве продукта, выбранного из группы, состоящей из композитных материалов, древесных композитных материалов, древесно-пластиковых композитных материалов, смол, материалов на основе древесины, наполнителей на основе древесины, конструкционных материалов, древесноволокнистых плит, клееных плит и/или других типов плит на основе древесины, в которой

- композиция частиц лигноцеллюлозы включает фракцию частиц лигноцеллюлозы из сырого лигнина, в которой сырой лигнин образовался из исходного материала и включает частицы лигноцеллюлозы и частицы лигнина, а

- фракция частиц лигноцеллюлозы образовалась из сырого лигнина путем добавления в сырой лигнин стабилизирующего химического реагента отдельно или в сочетании с гидрофобным химическим реагентом на по меньшей мере одной стадии, так что по меньшей мере стабилизирующий агент добавляют в сырой лигнин, причем указанный стабилизирующий агент представляет собой полисахарид или модифицированный полисахарид, и путем разделения фракции частиц лигноцеллюлозы от фракции частиц лигнина на по меньшей мере одной стадии твердофазного разделения.

17. Применение композиции частиц лигнина, полученной способом по п. 1, в котором композицию частиц лигнина применяют в качестве компонента при производстве продукта, выбранного из группы, состоящей из активированного угля, углеволокна, лигнинового композитного материала, связующего материала, смолы, фенольного компонента и/или диспергирующего агента.

18. Применение композиции частиц лигнина, полученной способом по п.1, в котором композицию частиц лигнина применяют в качестве адсорбента масла или тяжелых металлов.

19. Применение композиции частиц лигноцеллюлозы, полученной способом по п. 1, в котором композицию частиц лигноцеллюлозы применяют в качестве компонента при производстве продукта, выбранного из группы, состоящей из композитных материалов, древесных композитных материалов, древесно-пластиковых композитных материалов, смол, материалов на основе древесины, наполнителей на основе древесины, конструкционных материалов, древесноволокнистых плит, клееных плит и/или других типов плит на основе древесины.

| EL-SHENAWY N ET AL: "Use of polymeric coagulants for increasing the efficiency of lignin separation from kraft and soda pulping black liquors of agricultural residues/ Uso de coagulants polimericos para maior eficiencia na separacao da lignina do licor negro de polpacoes kraft e soda de residuos agricolas", PAPEL, ASSOCIACAO BRASILEIRA TECHICA DE CELLULOSE E PAPEL, SAO PAULO, BR, vol | |||

| Способ приготовления пищевого продукта сливкообразной консистенции | 1917 |

|

SU69A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| KR 20130108800 A, 07.10.2013 | |||

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| СПОСОБ БЫСТРОГО КИСЛОТНОГО ГИДРОЛИЗА ЛИГНОЦЕЛЛЮЛОЗНОГО МАТЕРИАЛА И ГИДРОЛИЗНЫЙ РЕАКТОР | 1997 |

|

RU2189996C2 |

Авторы

Даты

2018-12-25—Публикация

2015-01-09—Подача