Область техники

Настоящее изобретение относится к способу окисления материалов на основе крахмала, в частности, муки, полученной из злаков и крахмала.

Уровень техники

Окисленный крахмал применяют во всех отраслях промышленности, в которых требуются добавки с хорошими пленкообразующими и адгезивными свойствами.

В пищевой промышленности окисленный крахмал является загустителем, применение которого разрешено (Е-1404), например, в кремах, соусах и сладких продуктах, тогда как в бумажной промышленности его применяют в качестве добавки для повышения прочности листов бумаги, улучшения качества печати на бумаге, повышения удержания катионных добавок, а также в качестве связующего агента для бумажных волокон. В документе WO 00/15670 описано применение окисленного крахмала в качестве связующего агента для покрытий.

В результате окисления уменьшаются вязкость крахмала в растворе или дисперсии, а также средняя молекулярная масса крахмала.

Окисление крахмала обычно осуществляют с применением в качестве окислителя щелочного гипохлорита или перекиси.

Окисление с применением щелочного гипохлорита описано, например, в заявке WO 03/018638.

Окисление с применением перекиси, например, перекиси водорода (насыщенной кислородом воды) обычно осуществляют в присутствии металлического катализатора, например двухвалентной меди, двухвалентного железа или марганца.

Окисление с применением перекиси водорода и Cu2+ описано, например, в заявке WO 00/15670.

Недостаток указанных известных способов состоит в том, что в случае применения щелочного гипохлорита в конечном продукте присутствуют неприятные запахи, а также присутствует остаток соли щелочного металла, а в случае применения двухвалентной меди или соединения железа отмечаются уменьшение белизны крахмала и присутствие остатков соли меди и железа. Из-за указанных недостатков окисленный крахмал не подходит для применения в пищевой или фармацевтической промышленности.

С учетом указанных выше недостатков задача настоящего изобретения заключается в обеспечении способа получения окисленного крахмала, который не приводит к присутствию в окисленном крахмале неприятных запахов или остатков металлических соединений, не вызывает желатинизацию крахмала или ухудшение его кватернизирующих свойств и который, в частности, не представляет какой-либо опасности для здоровья обслуживающего персонала, связанной с применяемыми в настоящее время реагентами.

В соответствии с другим аспектом настоящее изобретение относится к способу окисления материалов на основе крахмала, состоящих из муки зерновых культур.

В документе WO 2014/027139 раскрыт способ окисления крахмалистых фракций злаков с целью снижения содержания глютена, содержащего пролин, в соответствии с которым крахмалистую фракцию злаков подвергают воздействию окислителя, выбранного из перекиси водорода, аскорбиновой кислоты и оксида титана, в присутствии катализатора, содержащего Cu2+ или Fe2+.

Однако и в указанном способе существует недостаток, заключающийся в сохранении в конечном продукте соединений металлов, которые изменяют цвет муки и являются нежелательными в продукте, предназначенном для применения в пищу людьми или животными.

Сущность изобретения

В соответствии с настоящим изобретением указанная проблема решена путем обеспечения способа окисления материалов, содержащих крахмал, который осуществляют при отсутствии каких-либо соединений металлов и который включает следующие стадии:

a) обеспечение порошкообразного материала, содержащего крахмал;

b) смешивание указанного материала с водным раствором перекиси водорода (H2O2); и

с) добавление к полученной смеси водного раствора аммиака и его взаимодействие с указанной смесью.

Затем полученную смесь можно подвергнуть стадии сушки для получения порошкообразного материала, содержащего окисленный крахмал.

Указанный порошкообразный материал, содержащий крахмал, выбирают из группы, включающей крахмал различного происхождения (например, крахмал из кукурузы, картофеля, пшеницы, тапиоки, риса и бобовых), муку из зерновых культур, в частности, пшеницы, риса, кукурузы, ячменя, ржи, овса, гречихи, амаранта и киноа, а также муку из бобовых, в частности, фасоли, гороха, нута, кормовых бобов, чечевицы, люпина, чины посевной и соевых бобов.

Реакцию обычно проводят при комнатной температуре, предпочтительно при температуре от 15 до 25°С.

Концентрация указанного выше водного раствора перекиси водорода предпочтительно составляет от 5% до 20% масс./об.

Концентрация указанного выше водного раствора аммиака предпочтительно составляет от 5% до 20% масс./об.

Массовое соотношение между порошкообразным материалом, содержащим крахмал, и водным раствором перекиси водорода обычно составляет от 3 до 20.

Массовое соотношение между водным раствором перекиси водорода и водным раствором аммиака обычно составляет от 1 до 10.

Содержание влаги в порошкообразном материале, содержащем окисленный крахмал, полученном в результате реакции в соответствии со способом по настоящему изобретению, предпочтительно доводят до значения меньше или равного 20%, предпочтительно от 5% до 15% масс. от общей массы порошкообразного материала с помощью указанной выше стадии сушки.

Реакцию в соответствии со способом по настоящему изобретению предпочтительно проводят внутри реакторов, в которых порошкообразный материал, содержащий крахмал, может вступать в тесный контакт с водными растворами реагентов.

Особенно подходящий для реализации способа в соответствии с настоящим изобретением реактор содержит цилиндрический трубчатый корпус с горизонтальной осью, снабженный по меньшей мере одним отверстием для введения реагентов и по меньшей мере одним отверстием для выпуска конечного продукта, необязательно нагревательной или охлаждающей рубашкой для обеспечения заданной температуры указанного трубчатого корпуса и ротором, расположенным в цилиндрическом трубчатом корпусе и содержащим вал с элементами, выступающими из вала в радиальном направлении.

При применении указанного устройства в соответствии с первым вариантом реализации настоящего изобретения способ окисления порошкообразного материала, содержащего крахмал, включает стадии:

a) подача непрерывного потока порошкообразного материала, содержащего крахмал, в первый реактор описанного выше типа, в котором скорость вращения ротора превышает или равна 50 об/мин, для диспергирования указанного непрерывного потока порошкообразного материала, содержащего крахмал, в поток частиц указанного материала,

b) подача в указанный реактор вместе с указанным потоком порошкообразного материала, содержащего крахмал, непрерывного потока водного раствора перекиси водорода, который с помощью указанного выше ротора диспергируется в поток мельчайших капель,

c) центрифугирование указанных частиц и указанных капель на внутренней стенке первого реактора с образованием высокотурбулентного, динамичного, тонкого, трубчатого, жидкого слоя, в котором частицы порошкообразного материала, содержащего крахмал, и указанные капли водного раствора перекиси водорода поддерживаются механически в тесном контакте с помощью радиально выступающих элементов указанного ротора при перемещении в направлении выпускного отверстия в непосредственном контакте с указанной внутренней стенкой реактора;

d) взаимодействие порошкообразного материала, содержащего крахмал, и перекиси водорода в указанном тонком слое при перемещении в направлении выпускного отверстия в непосредственном контакте с указанной внутренней стенкой турбореактора;

e) выгрузка из указанного выпускного отверстия непрерывного потока влажного порошка и подача указанного непрерывного потока во второй реактор указанного выше типа, в котором скорость вращения ротора превышает или равна 50 об/мин;

f) подача в указанный второй реактор вместе с указанным потоком влажного порошка непрерывного потока водного раствора аммиака, который диспергируется указанным выше ротором в поток мельчайших капель;

g) центрифугирование указанных непрерывных потоков на внутренней стенке указанного второго реактора в результате действия указанных радиально выступающих элементов указанного ротора, приводящего к продвижению непрерывных потоков в направлении выпускного отверстия при непосредственном контакте с указанной внутренней стенкой указанного второго реактора;

h) выгрузка из указанного выпускного отверстия непрерывного потока влажного порошка, содержащего окисленный крахмал;

i) сушка указанного влажного порошка до содержания влаги менее или равного 20% масс, в результате чего получают порошкообразный материал, содержащий окисленный крахмал.

Температуру внутренней стенки указанного выше первого реактора предпочтительно поддерживают на уровне комнатной температуры, целесообразно 15-25°С.

Температуру внутренней стенки указанного выше второго реактора предпочтительно поддерживают на уровне комнатной температуры, целесообразно 15-25°С.

Концентрация указанного выше водного раствора перекиси водорода предпочтительно составляет от 5% до 20% масс./об.

Концентрация указанного выше водного раствора аммиака составляет от 5% до 20% масс./об.

Соотношение между расходом потока водного раствора перекиси водорода, подаваемого в первый реактор, и расходом потока порошкообразного материала, содержащего крахмал, подаваемого в реактор, предпочтительно составляет от 1:20 до 1:5, целесообразно от 1:15 до 1:8.

Соотношение между расходом потока водного раствора аммиака, подаваемого во второй реактор, и расходом потока влажного порошкообразного материала, выходящего из первого реактора, предпочтительно составляет от 1:20 до 1:5, целесообразно от 1:15 до 1:8.

Время пребывания порошкообразного материала, содержащего крахмал, в первом реакторе обычно составляет от 30 секунд до 20 минут в зависимости от требуемой степени окисления, которая возрастает с увеличением времени пребывания.

Время пребывания влажного порошка во втором реакторе обычно составляет от 30 секунд до 5 минут.

Скорость вращения ротора предпочтительно составляет от 50 до 1500 об/мин, более предпочтительно от 150 до 500 об/мин.

Указанные выше элементы, радиально выступающие из вала ротора как первого реактора, так и второго реактора могут быть выполнены, например, в виде стержней, лопастей, V-образных ножей или лопаток.

В соответствии с альтернативным вариантом реализации изобретения используют реактор, содержащий цилиндрический трубчатый корпус с горизонтальной осью, снабженный первым отверстием и вторым отверстием для введения реагентов, расположенными вблизи одного конца указанного цилиндрического трубчатого корпуса, третьим отверстием для введения реагентов, расположенным между указанным первым концом указанного цилиндрического трубчатого корпуса и противоположным концом указанного цилиндрического трубчатого корпуса, и по меньшей мере одним отверстием для выпуска конечного продукта, необязательно нагревательной или охлаждающей рубашкой для обеспечения заданной температуры указанного трубчатого корпуса и ротором, расположенным в цилиндрическом трубчатом корпусе и содержащим вал с элементами, выступающими из ротора в радиальном направлении.

При применении указанного реактора способ окисления порошкообразного материала, содержащего крахмал, включает стадии:

а') подача в реактор описанного выше типа непрерывного потока порошкообразного материала, содержащего крахмал, через указанное первое впускное отверстие, при этом скорость вращения ротора превышает или равна 50 об/мин, для диспергирования указанного непрерывного потока порошкообразного материала, содержащего крахмал, в поток частиц указанного материала;

b') подача в указанный реактор через указанное второе впускное отверстие непрерывного потока водного раствора перекиси водорода, который с помощью указанного выше ротора диспергируется в поток мельчайших капель;

с') центрифугирование указанных частиц и указанных капель на внутренней стенке указанного реактора с образованием высокотурбулентного, динамичного, тонкого, трубчатого, жидкого слоя, в котором частицы порошкообразного материала, содержащего крахмал, и указанные капли водного раствора перекиси водорода поддерживаются механически в тесном контакте с помощью радиально выступающих элементов указанного ротора при перемещении в направлении выпускного отверстия в непосредственном контакте с указанной внутренней стенкой реактора;

d') взаимодействие порошкообразного материала, содержащего крахмал, и перекиси водорода в указанном тонком слое при перемещении в направлении выпускного отверстия в непосредственном контакте с указанной внутренней стенкой реактора;

е') подача в указанный реактор через указанное третье впускное отверстие непрерывного потока водного раствора аммиака, который диспергируется указанным выше ротором в поток мельчайших капель;

f') центрифугирование указанных непрерывных потоков на внутренней стенке указанного реактора в результате действия указанных радиально выступающих элементов указанного ротора, приводящего к продвижению непрерывных потоков в направлении выпускного отверстия в непосредственном контакте с указанной внутренней стенкой указанного реактора;

g') выгрузка из указанного выпускного отверстия непрерывного потока влажного порошка, содержащего окисленный крахмал;

h') сушка указанного влажного порошка до содержания влаги менее или равного 20% масс, в результате чего получают порошкообразный материал, содержащий окисленный крахмал.

Предпочтительно указанное выше третье отверстие расположено примерно посередине длины указанного выше цилиндрического трубчатого корпуса.

Концентрация указанного выше водного раствора перекиси водорода предпочтительно составляет от 5% до 20% масс./об.

Концентрация указанного выше водного раствора аммиака предпочтительно составляет от 5% до 20% масс./об.

Соотношение между расходом потока водного раствора перекиси водорода, подаваемого в реактор, и расходом потока порошкообразного материала, содержащего крахмал, подаваемого в реактор, предпочтительно составляет от 1:20 до 1:5, целесообразно от 1:15 до 1:8.

Соотношение между расходом потока водного раствора перекиси водорода, подаваемого в реактор, и расходом потока порошкообразного материала, содержащего крахмал, подаваемого в реактор, предпочтительно составляет от 1:20 до 1:5, целесообразно от 1:15 до 1:8.

Время пребывания порошкообразного материала, содержащего крахмал, в реакторе обычно составляет от 30 секунд до 20 минут в зависимости от требуемой степени окисления, которая возрастает с увеличением времени пребывания.

Скорость вращения ротора предпочтительно составляет от 50 до 1500 об/мин, более предпочтительно от 150 до 500 об/мин.

Указанные выше элементы, радиально выступающие из вала ротора, могут быть выполнены, например, в виде стержней, лопастей, V-образных ножей или лопаток.

В обоих описанных выше вариантах реализации реакция включает первую стадию смачивания порошкообразного материала, содержащего крахмал, водным раствором перекиси водорода с последующей реакцией указанного порошкообразного материала, смоченного перекисью водорода, с водным раствором аммиака, в результате чего происходят разложение перекиси водорода и активирование реакции окисления крахмальных цепей.

Предпочтительно указанные выше стадии i) и h') сушки влажного порошка осуществляют с помощью турбосушильного устройства, содержащего цилиндрический трубчатый корпус с горизонтальной осью, снабженный по меньшей мере одним впускным отверстием и по меньшей мере одним выпускным отверстием, нагревательной рубашкой для обеспечения заданной температуры указанного трубчатого корпуса и ротором, расположенным в цилиндрическом трубчатом корпусе и содержащим вал с элементами, выступающими из вала в радиальном направлении.

При применении указанного турбосушильного устройства выполняют стадии сушки i) и h'):

j) подача указанного влажного порошка, выходящего из указанного реактора, в указанное турбосушильное устройство через указанное по меньшей мере одно впускное отверстие, при этом температуру внутренней стенки турбосушильного устройства поддерживают на уровне по меньшей мере 70°С с помощью указанной нагревательной рубашки, скорость вращения ротора составляет по меньшей мере 150 об/мин;

l) центрифугирование и продвижение указанного влажного порошка внутри турбосушильного устройства в результате действия указанного ротора; и

m) выгрузка из выпускного отверстия турбосушильного устройства непрерывного потока порошкообразного материала, содержащего окисленный крахмал, содержание влаги в котором составляет менее или равно 20% масс.

Необязательно одновременно с подачей указанного выше потока влажного порошка в турбосушильное устройство в соответствии со стадией j) в указанное турбосушильное устройство через указанное выше по меньшей мере одно впускное отверстие также подают поток газа, предпочтительно воздуха, нагретого до температуры по меньшей мере 50°С.

Температуру внутренней стенки турбосушильного устройства предпочтительно поддерживают на уровне 70-180°С, целесообразно 130-150°С.

Скорость вращения ротора турбосушильного устройства предпочтительно составляет 300-1200 об/мин.

Указанные выше элементы, выступающие из вала ротора в радиальном направлении, могут быть выполнены, например, в виде стержней, лопастей, V-образных ножей или лопаток.

Температура потока газа, подаваемого в турбосушильное устройство, предпочтительно составляет от 50°С до 250°С, целесообразно от 120°С до 150°С.

Время пребывания указанного выше влажного порошка внутри турбосушильного устройства обычно составляет от 30 секунд до 20 минут в зависимости от требуемой степени высушивания порошкообразного материала, содержащего окисленный крахмал, которая возрастает с увеличением времени пребывания.

В соответствии с еще одним аспектом настоящее изобретение относится к установке для реализации способа в соответствии с указанным выше первым вариантом реализации, включающей:

первый реактор, содержащий цилиндрический трубчатый корпус с горизонтальной осью, снабженный по меньшей мере одним отверстием для введения реагентов и по меньшей мере одним отверстием для выпуска конечного продукта, необязательно нагревательной или охлаждающей рубашкой для обеспечения заданной температуры указанного трубчатого корпуса и ротором, расположенным в цилиндрическом трубчатом корпусе и содержащим вал с элементами, выступающими из вала в радиальном направлении;

второй реактор, содержащий цилиндрический трубчатый корпус с горизонтальной осью, снабженный по меньшей мере одним отверстием для введения реагентов и по меньшей мере одним отверстием для выпуска конечного продукта, необязательно нагревательной или охлаждающей рубашкой для обеспечения заданной температуры указанного трубчатого корпуса и ротором, расположенным в цилиндрическом трубчатом корпусе и содержащим вал с элементами, выступающими из вала в радиальном направлении.

Указанная установка может дополнительно включать турбосушильное устройство, содержащее цилиндрический трубчатый корпус с горизонтальной осью, снабженный по меньшей мере одним впускным отверстием и по меньшей мере одним выпускным отверстием, нагревательной рубашкой и ротором, расположенным в цилиндрическом трубчатом корпусе и содержащим вал с элементами, выступающими из вала в радиальном направлении.

Кроме того, установка может включать:

инжекторное устройство, имеющее корпус в виде трубки, снабженное впускным отверстием, имеющим соединение для текучих сред с по меньшей мере одним выпускным отверстием первого реактора, выпускным отверстием, имеющим соединение для текучих сред с по меньшей мере одним впускным отверстием второго реактора, лопастным или винтовым ротором, поддерживаемым внутри корпуса в виде трубки,

инжекторное устройство, имеющее корпус в виде трубки, снабженное впускным отверстием, имеющим соединение для текучих сред с по меньшей мере одним выпускным отверстием второго реактора, выпускным отверстием, имеющим соединение для текучих сред с по меньшей мере одним впускным отверстием турбосушильного устройства, лопастным или винтовым ротором, поддерживаемым внутри корпуса в виде трубки.

В соответствии с другим аспектом настоящее изобретение относится к установке для реализации способа в соответствии с указанным выше альтернативным вариантом реализации, включающей:

реактор, содержащий цилиндрический трубчатый корпус с горизонтальной осью, снабженный первым отверстием и вторым отверстием для введения реагентов, расположенными вблизи от конца указанного цилиндрического трубчатого корпуса, третьим отверстием для введения реагентов, расположенным между указанным первым концом указанного цилиндрического трубчатого корпуса и противоположным концом указанного цилиндрического трубчатого корпуса, по меньшей мере одним отверстием для выпуска конечного продукта, необязательно нагревательной или охлаждающей рубашкой и ротором, расположенным в цилиндрическом трубчатом корпусе и содержащим вал с элементами, выступающими из вала в радиальном направлении.

Указанная установка может дополнительно включать турбосушильное устройство, как описано для установки для осуществления способа в соответствии с первым вариантом реализации.

Кроме того, установка может также включать инжекторное устройство, имеющее корпус в виде трубки, снабженное впускным отверстием, имеющим соединение для текучих сред с указанным по меньшей мере одним выпускным отверстием реактора, и выпускным отверстием, имеющим соединение для текучих сред с по меньшей мере одним впускным отверстием турбосушильного устройства, лопастным или винтовым ротором, поддерживаемым внутри корпуса в виде трубки.

В соответствии с еще одним аспектом настоящее изобретение относится к порошкообразному материалу, содержащему окисленный крахмал, который можно получить из порошкообразного материала, выбранного из группы, включающей крахмал из кукурузы, картофеля, пшеницы, тапиоки, риса и бобовых, муку из зерновых культур, таких как пшеница, рис, кукуруза, ячмень, рожь, овес, гречиха, амарант и киноа, а также муку из бобовых, таких как фасоль, горох, нут, кормовые бобы, чечевица, люпин, чина посевная и соевые бобы, с помощью описанного выше процесса.

Если порошкообразный материал, содержащий крахмал, получен из крахмала, то продукт, полученный с помощью способа в соответствии с настоящим изобретением, представляет собой окисленный крахмал, подходящий для всех указанных выше применений, и особенно рекомендуется для применения в пищевой и фармацевтической промышленности с учетом того, что в конечном продукте, полученном способом в соответствии с настоящим изобретением, отсутствуют какие-либо остатки соединений металлов. Фактически происходит полная дезактивация избытка перекиси водорода аммиаком, а затем полное удаление остаточного аммиака во влажном порошке, выпускаемом из реактора, на следующей стадии сушки.

Окисленный крахмал, полученный путем обработки крахмала любого происхождения способом в соответствии с настоящим изобретением, является абсолютно белым и образует водные дисперсии/растворы, вязкость которых значительно меньше, чем вязкость растворов/дисперсий исходного крахмала с такой же концентрацией.

Если порошкообразный материал, содержащий крахмал, применяемый в способе в соответствии с настоящим изобретением, представляет собой муку из зерновых культур, например пшеничную муку или семолину, то с помощью способа согласно настоящему изобретению можно получить муку, в которой глютен полностью дезактивирован и которая, следовательно, подходит также для приготовления пищи для людей, страдающих целиакией или непереносимостью глютена. В этом случае полученная мука не содержит остатков соединений металлов, следовательно, не происходит изменение цвета, а также полностью отсутствуют проблемы, связанные с употреблением в пищу.

Краткое описание чертежей

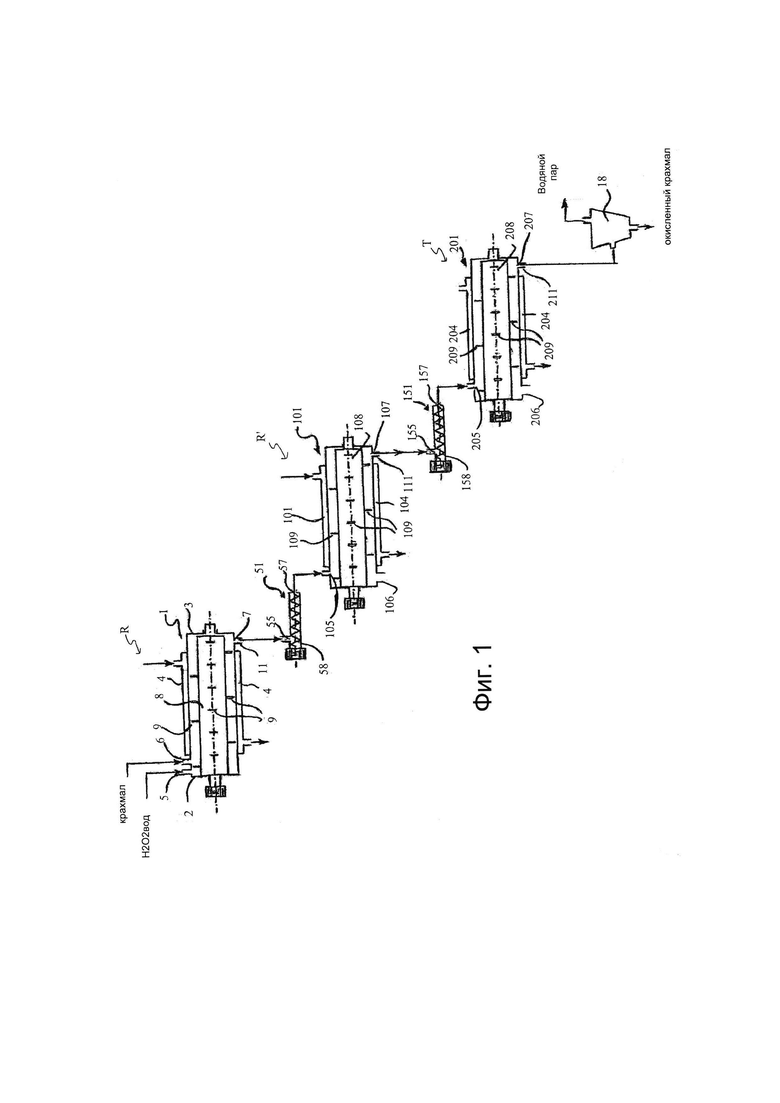

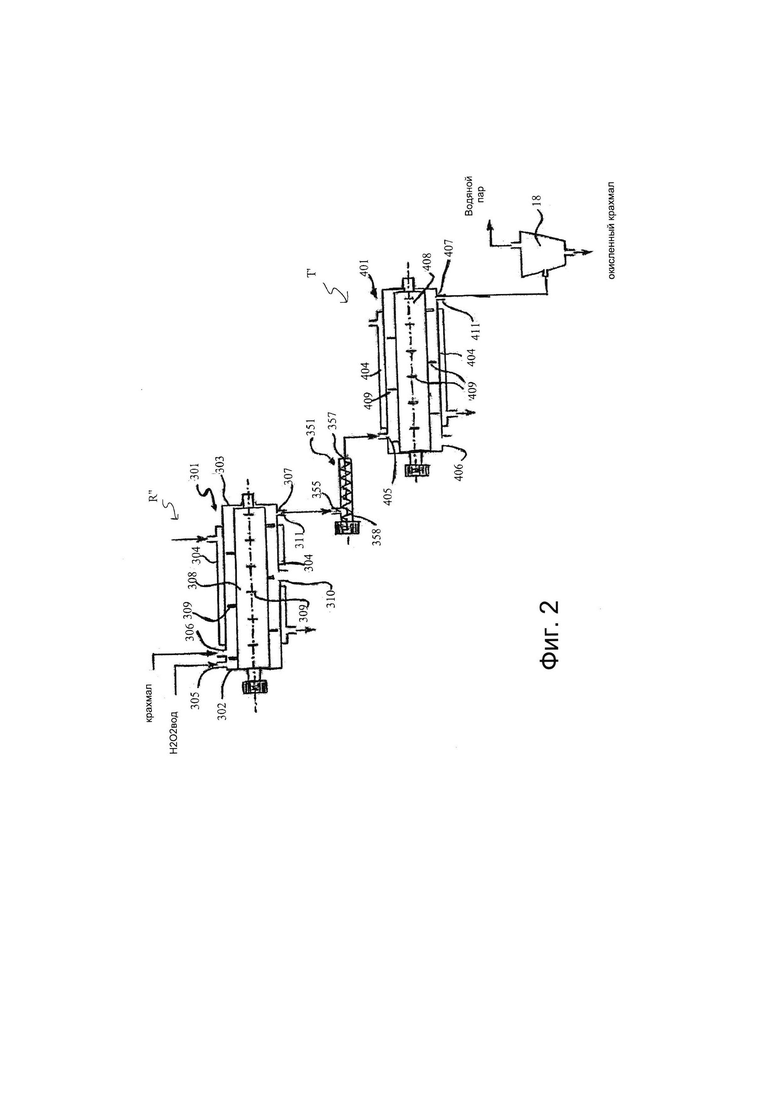

Преимущества и характерные признаки настоящего изобретения станут более очевидными из приведенного ниже описания примера реализации процесса катионизации крахмала со ссылкой на устройство, схематически показанное на прилагаемых Фигурах 1 и 2, представленных исключительно для примера.

Подробное описание изобретения

Как показано на Фигуре 1, устройство для реализации способа согласно изобретению включает реактор R, состоящий по существу из цилиндрического трубчатого корпуса 1, закрытого на противоположных концах торцевыми пластинами 2, 3, и снабженного соосно расположенной нагревательной (или охлаждающей) рубашкой 4, предназначенной для пропускания жидкости, например, диатермического масла для поддержания заданной температуры внутренней стенки корпуса 1.

Трубчатый корпус 1 снабжен впускными отверстиями 5, 6 соответственно для подачи порошкообразного материала, содержащего крахмал, и водного раствора перекиси водорода, а также выпускным отверстием 7.

Внутри трубчатого корпуса 1 с возможностью вращения поддерживается ротор, содержащий вал 8 с элементами 9 в виде лопастей, выступающими из вала в радиальном направлении, причем указанные лопасти 9 расположены по спирали и ориентированы для центрифугирования и в то же время перемещения в направлении выпускного отверстия 7 потоков порошкообразного материала, содержащего крахмал, водного раствора перекиси водорода и влажного порошка, полученного после смешивания порошкообразного материала с раствором гидроперекиси и реакции между ними.

Предусмотрен двигатель М для работы лопастного ротора с переменными скоростями от 50 до 1500 об/мин.

Указанный выше влажный порошок после выхода из реактора подают через трубу 11, соединенную с выпускным отверстием 7 реактора, в инжекторное устройство 51.

Корпус инжекторного устройства 51 имеет форму трубки и снабжен впускным отверстием 55 для приема влажного порошка из трубы 11 и выпускным отверстием 57.

Внутри трубчатого корпуса 51 с возможностью вращения поддерживается лопастный или винтовой ротор 58, который обеспечивает продвижение влажного порошка к выпускному отверстию 57, откуда влажный порошок поступает во впускное отверстие 105 второго реактора R'. Конструкция указанного второго реактора R' полностью соответствует конструкции описанного выше первого реактора, поэтому подробно не указана. Компоненты второго реактора, идентичные компонентам первого реактора, обозначены одинаковыми номерами ссылок, увеличенными на 100. Впускное отверстие 106 предназначено для подачи потока водного раствора аммиака.

Влажный порошок, выходящий из выпускного отверстия 107, подается через трубу 111, сообщающуюся с выпускным отверстием 107 второго реактора R', в инжекторное устройство 151. Компоненты инжекторного устройства 151, идентичные компонентам инжекторного устройства 51, обозначены одинаковыми номерами ссылок, увеличенными на 100.

Через выпускное отверстие 157 инжекторного устройства 151 выпускают влажный порошок и подают его в турбосушильное устройство Т через впускное отверстие 205.

Турбосушильное устройство Т по существу состоит из цилиндрического трубчатого корпуса 201, закрытого на противоположных концах торцевыми пластинами 202, 203, и снабженного соосно расположенной нагревательной (или охлаждающей) рубашкой 204, предназначенной для прохождения через нее жидкости, например, диатермического масла, для поддержания заданной температуры внутренней стенки корпуса 201.

Трубчатый корпус 201 снабжен отверстиями 205, 206 для введения влажного порошка, выпускаемого инжекторным устройством 151, и горячего воздуха, а также выпускным отверстием 7.

Внутри трубчатого корпуса 201 с возможностью вращения поддерживается ротор, содержащий вал 108 с элементами 209, радиально выступающими из вала в виде лопастей, причем указанные лопасти 209 расположены спирально и ориентированы так, чтобы центрифугировать и в то же время перемещать в направлении выпускного отверстия 207 потоки горячего воздуха и влажного порошка. Выпускное отверстие 207 используется для выпуска непрерывных потоков горячего воздуха, водяного пара и порошкообразного материала, содержащего окисленный крахмал, полученного в результате сушки указанного выше влажного порошка после теплообмена влажного порошка со стенкой турбосушильного устройства, нагретого с помощью нагревательной рубашки 204 и потока горячего воздуха.

Потоки порошкообразного материала, содержащего окисленный крахмал, горячего воздуха и водяного пара затем направляются в контейнер 18 для сбора и разделения пара и воздуха, также выходящих из турбосушильного устройства.

Как показано на Фигуре 2, устройство для реализации способа согласно изобретению, в альтернативном варианте содержит первый реактор R'', состоящий по существу из цилиндрического трубчатого корпуса 301, закрытого на противоположных концах торцевыми пластинами 302, 303, и снабженного соосно расположенной нагревательной (или охлаждающей) рубашкой 304, предназначенной для пропускания жидкости, например, диатермического масла, для поддержания заданной температуры внутренней стенки корпуса 301.

Трубчатый корпус 301 снабжен впускными отверстиями 305, 306 соответственно для порошкообразного материала, содержащего крахмал, и водного раствора перекиси водорода, расположенными вблизи торцевой пластины 302, впускным отверстием 310 для водного раствора аммиака, расположенным вдоль трубчатого корпуса 301 примерно на одинаковом расстоянии от торцевых пластин 302 и 303, и выпускным отверстием 307.

Внутри трубчатого корпуса 301 с возможностью вращения поддерживается ротор, содержащий вал 308 с элементами 309, выступающими из вала в радиальном направлении в виде лопастей, причем указанные лопасти 309 расположены по спирали и ориентированы для центрифугирования и в то же время перемещения в направлении выпускного отверстия 307 потоков порошкообразного материала, содержащего крахмал, водного раствора перекиси водорода, водного раствора аммиака, а также влажного порошка, полученного после смешивания порошкообразного материала с раствором гидроперекиси и раствором аммиака и реакции между ними.

Предусмотрен двигатель М для работы лопастного ротора с переменными скоростями от 50 до 1500 об/мин.

Указанный выше влажный порошок после выхода из реактора подают через трубу 311, соединенную с выпускным отверстием 307 реактора, в инжекторное устройство 351.

Корпус инжекторного устройства 351 имеет форму трубы и снабжен впускным отверстием 355 для приема влажного порошка из трубы 311 и выпускным отверстием 357.

Устройство дополнительно включает турбосушильное устройство Т', которое полностью соответствует описанному выше турбосушильному устройству Т и поэтому не описано подробно. Компоненты указанного турбосушильного устройства Т', идентичные компонентам описанного выше турбосушильного устройства, обозначены одинаковыми номерами ссылок, увеличенными на 200.

Наконец, устройство включает контейнер 18 для сбора порошкообразного материала, содержащего окисленный крахмал, и отделения его от пара и воздуха, которые также выводятся из турбосушильного устройства.

ПРИМЕР 1

Поток картофельного крахмала в виде порошка с содержанием влаги 20% непрерывно подавали (100 кг/ч) через отверстие 6 в реактор R, скорость вращения лопастного ротора 8 внутри которого составляла 700 об/мин. Одновременно поток водного раствора перекиси водорода в 36 объемах, что соответствует примерно 10,9% масс./об., непрерывно подавали (10 л/ч) через отверстие 5.

Температуру внутренней стенки поддерживали на уровне примерно 20°С.

Непосредственно на входе в реактор R поток крахмала механически диспергировали в частицы, которые немедленно центрифугировали на внутренней стенке реактора, где образовался динамический, трубчатый, тонкий, жидкий слой. В то же время водный раствор перекиси водорода, подаваемый через отверстие 5, тонко распылялся с помощью лопастей ротора 8, который также выполнял немедленное центрифугирование полученных мельчайших капель. Мельчайшие капли вводили в динамический, трубчатый, тонкий, жидкий слой частиц крахмала, с которыми они могли находиться в тесном взаимодействии.

После среднего времени пребывания внутри реактора примерно 30 секунд из отверстия 7 непрерывно выгружали порошок с содержанием влаги 28%.

Указанный влажный порошок непрерывно подавали в реактор R' через отверстие 105 с помощью инжектора 51 при скорости потока 100 кг/ч.

Внутри реактора R' температуру стенки поддерживали на уровне примерно 20°С, а скорость вращения лопастного ротора 108 поддерживали постоянной на уровне 800 об/мин.

Непрерывный поток водного раствора аммиака (10% масс./об.) подавали через отверстие 106 в реактор R' (расход 10 л/ч).

После среднего времени пребывания в реакторе в течение 20 секунд влажный порошок с содержанием влаги 35% непрерывно выгружали из указанного реактора через отверстие 107.

Указанный влажный порошок непрерывно подавали в турбосушильное устройство Т через отверстие 205 с помощью инжектора 151 со скоростью потока 100 кг/ч параллельно с потоком воздуха при температуре 100°С (расход 500 м3/ч), который подавали через отверстие 206.

Внутри турбосушильного устройства Т температуру стенки поддерживали на уровне 150°С, скорость вращения лопастного ротора 108 поддерживали постоянной на уровне 1000 об/мин.

После среднего времени пребывания в турбосушильном устройстве Т в течение 20 секунд окисленный картофельный крахмал в порошкообразной форме с содержанием влаги 10% непрерывно выгружали из указанного турбосушильного устройства.

Определили вязкость 10%-ного водного раствора указанного порошка окисленного крахмала, которая составила 10 сП, в то время как вязкость 10%-ного водного раствора исходного порошка крахмала составляла 1450 сП.

Окисленный порошок крахмала был абсолютно белым, не имел запаха, а также не содержал каких-либо остатков соединений металлов и, следовательно, является идеально подходящим для всех предполагаемых применений окисленного крахмала, в частности, в пищевой и фармацевтической промышленности.

ПРИМЕР 2

Поток кукурузного крахмала в виде порошка с содержанием влаги 18% непрерывно подавали (80 кг/ч) через отверстие 306 в реактор R'', скорость вращения лопастного ротора 308 внутри которого составляла 800 об/мин. Одновременно поток водного раствора перекиси водорода в 30 объемах, что соответствует примерно 9,1% масс./об., непрерывно подавали (10 л/ч) через отверстие 305, а непрерывный поток водного раствора аммиака, 9% масс./об., непрерывно подавали (10 л/ч) через впускное отверстие 310. Температуру внутренней стенки поддерживали на уровне примерно 20°С.

После среднего времени пребывания примерно 30 секунд внутри реактора из отверстия 307 непрерывно выгружали порошок с содержанием влаги 33%.

Влажный порошок непрерывно подавали в турбосушильное устройство Т' через отверстие 405 с помощью инжектора 351 со скоростью потока 80 кг/ч параллельно с потоком воздуха при температуре 100°С (расход 400 м3/ч), который подавали через отверстие 406.

Внутри турбосушильного устройства Т' температуру стенки поддерживали на уровне 150°С, скорость вращения лопастного ротора 108 поддерживали постоянной на уровне 1000 об/мин.

После среднего времени пребывания в турбосушильном устройстве Т в течение 20 секунд порошок окисленного кукурузного крахмала с содержанием влаги 10% непрерывно выгружали из указанного турбосушильного устройства.

Определили вязкость 10%-ного водного раствора указанного порошка окисленного крахмала, которая составила 11 сП, в то время как вязкость 10%-ного водного раствора исходного порошка крахмала составляла 1410 сП.

Окисленный порошок крахмала был абсолютно белым, не имел запаха, а также не содержал каких-либо остатков соединений металлов и, следовательно, является идеально подходящим для всех предполагаемых применений окисленного крахмала, в частности, в пищевой и фармацевтической промышленности.

ПРИМЕР 3

Поток крахмала пшеничной муки типа О с содержанием влаги 14% непрерывно подавали (100 кг/ч) через отверстие 6 в реактор R, скорость вращения лопастного ротора 8 внутри которого составляла 900 об/мин. Одновременно поток водного раствора перекиси водорода в 36 объемах, что соответствует примерно 10,9% масс./об., непрерывно подавали (10 л/ч) через отверстие 5. Температуру внутренней стенки поддерживали на уровне примерно 20°С.

После среднего времени пребывания примерно 30 секунд внутри реактора из отверстия 7 непрерывно выгружали влажную муку с содержанием влаги 27%.

Влажную муку непрерывно подавали в реактор R' через отверстие 105 с помощью инжектора 51 при скорости потока 100 кг/ч.

Внутри реактора R' температуру стенки поддерживали на уровне примерно 20°С, скорость вращения лопастного ротора 108 поддерживали постоянной на уровне 800 об/мин.

Непрерывный поток водного раствора аммиака (10% масс./об.) подавали через отверстие 106 в реактор R' (расход 10 л/ч).

После среднего пребывания в реакторе в течение 20 секунд влажную муку с содержанием влаги 34% непрерывно выгружали из указанного реактора через отверстие 107.

Влажную муку непрерывно подавали в турбосушильное устройство Т через отверстие 205 с помощью инжектора 151 при скорости потока 100 кг/ч параллельно с потоком воздуха при температуре 100°С (расход 500 м3/ч), который подавали через отверстие 206.

Внутри турбосушильного устройства Т температуру стенки поддерживали на уровне 150°С, скорость вращения лопастного ротора 108 поддерживали постоянной на уровне 900 об/мин.

После среднего времени пребывания в турбосушильном устройстве Т в течение 20 секунд пшеничную муку, содержащую окисленный крахмал, с содержанием влаги 13% непрерывно выгружали из указанного турбосушильного устройства.

Полученная мука была белой, не имела запаха, а также не содержала каких-либо остатков металлических соединений, поэтому является идеально подходящей для потребления человеком.

Контакт полученной таким образом муки с глиадином определили с помощью электрофореза в полиакриламидном геле (SDS-PAGE), в результате глиадин по существу отсутствовал, это свидетельствует о том, что способ согласно настоящему изобретению вызывает полное разложение содержащегося в муке глиадина.

Поэтому мука является особенно подходящей для потребления людьми, страдающими целиакией или непереносимостью глютена.

Изобретение относится к способу окисления материала на основе крахмала, в частности муки, полученной из злаков и крахмала. Способ окисления порошкообразных материалов, содержащих крахмал, включает последовательные стадии смешивания порошкообразного материала, содержащего крахмал, с водным раствором перекиси водорода (H2O2), добавления к полученной таким образом смеси водного раствора аммиака и взаимодействия с указанной смесью; способ может также включать дополнительную стадию сушки указанной смеси для получения порошкообразного материала, содержащего окисленный крахмал; способ может предпочтительно включать следующие стадии: подачу непрерывного потока порошкообразного материала, содержащего крахмал, в первый реактор (R), содержащий цилиндрический трубчатый корпус (1) и ротор, расположенный в цилиндрическом трубчатом корпусе, содержащий вал (8) с элементами (9), выступающими из ротора в радиальном направлении и вращающийся со скоростью, превышающей или равной 50 об/мин; подачу в указанный реактор также непрерывного потока водного раствора перекиси водорода - взаимодействие порошкообразного материала, содержащего крахмал, и перекиси водорода; выпуск из выпускного отверстия (7) первого реактора непрерывного потока влажного порошка и подача указанного непрерывного потока во второй реактор (R'), содержащий цилиндрический трубчатый корпус (101) и ротор, расположенный в цилиндрическом трубчатом корпусе, содержащий вал (108) с элементами (109), выступающими из вала в радиальном направлении, и вращающийся со скоростью, превышающей или равной 50 об/мин; подачу во второй реактор (R') также непрерывного потока водного раствора аммиака; выпуск из выпускного отверстия (107) второго реактора непрерывного потока влажного порошка, содержащего окисленный крахмал; сушку влажного порошка до содержания влаги менее или равного 20 мас.%, в результате чего получают порошкообразный материал, содержащий окисленный крахмал. 3 н. и 19 з.п. ф-лы, 2 ил.

1. Способ окисления порошкообразных материалов, содержащих крахмал, который осуществляют при отсутствии соединений металлов и который включает последовательные стадии:

a) обеспечение порошкообразного материала, содержащего крахмал;

b) смешивание указанного материала с водным раствором перекиси водорода (H2O2); и

c) добавление к полученной смеси водного раствора аммиака и его взаимодействие с указанной смесью.

2. Способ по п. 1, включающий дополнительную стадию сушки указанной смеси на стадии c) с получением порошкообразного материала, содержащего окисленный крахмал.

3. Способ по п. 2, отличающийся тем, что порошкообразный материал, содержащий крахмал, выбирают из группы, включающей крахмал различного происхождения, в частности, крахмал из кукурузы, картофеля, пшеницы, тапиоки, риса и бобовых, муку из зерновых культур, в частности пшеницы, риса, кукурузы, ячменя, ржи, овса, гречихи, амаранта и киноа, а также муку из бобовых, в частности, фасоли, гороха, нута, кормовых бобов, чечевицы, люпина, чины посевной и соевых бобов.

4. Способ по любому из пп. 2 и 3, отличающийся тем, что концентрация указанного водного раствора перекиси водорода составляет от 5% до 20% масс./об.

5. Способ по п. 4, отличающийся тем, что концентрация указанного водного раствора аммиака составляет от 5% до 20% масс./об.

6. Способ по любому из пп. 2-5, отличающийся тем, что массовое соотношение между указанным порошкообразным материалом, содержащим крахмал, и указанным водным раствором перекиси водорода составляет от 3 до 20.

7. Способ по п. 6, отличающийся тем, что массовое соотношение между указанным водным раствором перекиси водорода и указанным водным раствором аммиака, в целом, составляет от 1 до 10.

8. Способ по любому из пп. 2-7, отличающийся тем, что содержание влаги в указанном порошкообразном материале, содержащем окисленный крахмал, в результате указанной стадии сушки составляет менее или равно 20%, предпочтительно от 5 до 15% масс. от общей массы указанного порошкообразного материала, содержащего окисленный крахмал.

9. Способ окисления порошкообразного материала, содержащего крахмал, по п. 2, включающий стадии:

a) обеспечение первого реактора (R), содержащего цилиндрический трубчатый корпус (1) с горизонтальной осью, снабженный по меньшей мере одним отверстием (5, 6) для введения реагентов и по меньшей мере одним отверстием (7) для выпуска конечного продукта, необязательно нагревательной или охлаждающей рубашкой (4) для обеспечения заданной температуры указанного трубчатого корпуса и ротором, расположенным в цилиндрическом трубчатом корпусе и содержащим вал (8) с элементами (9), выступающими из вала в радиальном направлении, а также подачу непрерывного потока порошкообразного материала, содержащего крахмал, в первый реактор, в котором скорость вращения ротора превышает или равна 50 об/мин, для диспергирования указанного непрерывного потока порошкообразного материала, содержащего крахмал, в поток частиц указанного материала;

b) подачу в указанный реактор вместе с потоком указанного порошкообразного материала, содержащего крахмал, непрерывного потока водного раствора перекиси водорода, который диспергируется указанным ротором в поток мельчайших капель;

c) центрифугирование указанных частиц и указанных капель на внутренней стенке первого реактора (R) с образованием высокотурбулентного, динамичного, тонкого, трубчатого, жидкого слоя, в котором частицы порошкообразного материала, содержащего крахмал, и указанные капли водного раствора перекиси водорода механически поддерживаются в тесном контакте с помощью радиально выступающих элементов (9) указанного ротора при перемещении в направлении выпускного отверстия (7) по существу в контакте с указанной внутренней стенкой реактора;

d) взаимодействие порошкообразного материала, содержащего крахмал, и перекиси водорода в указанном тонком слое при перемещении к выпускному отверстию (7) в контакте с указанной внутренней стенкой турбореактора;

e) выпуск из указанного выпускного отверстия (7) непрерывного потока влажного порошка и подача указанного непрерывного потока во второй реактор (R'), содержащий цилиндрический трубчатый корпус (101) с горизонтальной осью, снабженный по меньшей мере одним отверстием (105, 106) для введения реагентов и по меньшей мере одним отверстием (107) для выпуска конечного продукта, необязательно нагревательной или охлаждающей рубашкой (104) для обеспечения заданной температуры указанного трубчатого корпуса и ротором, расположенным в цилиндрическом трубчатом корпусе и содержащим вал (108) с элементами (109), выступающими из вала в радиальном направлении, причем скорость вращения ротора превышает или равна 50 об/мин;

f) подачу в указанный второй реактор (R') вместе с указанным потоком влажного порошка непрерывного потока водного раствора аммиака, который диспергируется указанным ротором в поток мельчайших капель;

g) центрифугирование указанных непрерывных потоков на внутренней стенке указанного второго реактора (R') в результате действия указанных радиально выступающих элементов (109) указанного ротора, приводящего к продвижению потоков в направлении выпускного отверстия (107) при непосредственном контакте с указанной внутренней стенкой указанного второго реактора;

h) выгрузка из указанного выпускного отверстия (107) непрерывного потока влажного порошка, содержащего окисленный крахмал;

i) сушку указанного влажного порошка до содержания влаги менее или равного 20% масс. с получением в результате порошкообразного материала, содержащего окисленный крахмал.

10. Способ окисления порошкообразного материала, содержащего крахмал, включающий стадии:

a') обеспечение реактора (R''), содержащего цилиндрический трубчатый корпус (301) с горизонтальной осью, снабженный первым отверстием (306) и вторым отверстием (305) для введения реагентов, расположенными вблизи одного конца указанного цилиндрического трубчатого корпуса, третьим отверстием (310) для введения реагентов, расположенным между указанным первым концом указанного цилиндрического трубчатого корпуса и противоположным концом указанного цилиндрического трубчатого корпуса, по меньшей мере одним отверстием (307) для выпуска конечного продукта, необязательно нагревательной или охлаждающей рубашкой (304) для обеспечения заданной температуры указанного трубчатого корпуса и ротором, расположенным в цилиндрическом трубчатом корпусе и содержащим вал (308) с элементами (309), выступающими из вала в радиальном направлении, а также подачу в указанный реактор (R'') непрерывного потока порошкообразного материала, содержащего крахмал, через указанное первое впускное отверстие (306), причем скорость вращения ротора превышает или равна 50 об/мин, для диспергирования указанного непрерывного потока порошкообразного материала, содержащего крахмал, в поток частиц указанного материала;

b') подачу в указанный реактор через указанное второе впускное отверстие (305) непрерывного потока водного раствора перекиси водорода, который с помощью указанного выше ротора диспергируется в поток мельчайших капель;

c') центрифугирование указанных частиц и указанных капель на внутренней стенке указанного реактора (R'') с образованием высокотурбулентного, динамичного, тонкого, трубчатого, жидкого слоя, в котором частицы порошкообразного материала, содержащего крахмал, и указанные капли водного раствора перекиси водорода поддерживаются механически в тесном контакте с помощью радиально выступающих элементов указанного ротора, при этом перемещаются в направлении выпускного отверстия при непосредственном контакте с указанной внутренней стенкой реактора;

d') взаимодействие порошкообразного материала, содержащего крахмал, и перекиси водорода в указанном тонком слое при их перемещении в направлении выпускного отверстия (307) в непосредственном контакте с указанной внутренней стенкой реактора;

e') подачу в указанный реактор через указанное третье впускное отверстие (310) непрерывного потока водного раствора аммиака, который диспергируется указанным ротором в поток мельчайших капель;

f') центрифугирование указанных непрерывных потоков на внутренней стенке указанного реактора в результате действия указанных радиально выступающих элементов (309) указанного ротора, приводящего к продвижению потоков в направлении выпускного отверстия при непосредственном контакте с указанной внутренней стенкой указанного реактора;

g') выгрузку из указанного выпускного отверстия непрерывного потока влажного порошка, содержащего окисленный крахмал;

h') сушку указанного влажного порошка до содержания влаги менее или равного 20% масс. с получением в результате порошкообразного материала, содержащего окисленный крахмал.

11. Способ по п. 9 или 10, отличающийся тем, что указанные соответствующие стадии сушки i) и h') осуществляют с помощью турбосушильного устройства (T, T'), содержащего цилиндрический трубчатый корпус (201, 401) с горизонтальной осью, снабженный по меньшей мере одним впускным отверстием (205, 206, 405, 406) и по меньшей мере одним выпускным отверстием (207, 407), нагревательной рубашкой (204, 404) для обеспечения заданной температуры указанного трубчатого корпуса и ротором, расположенным в цилиндрическом трубчатом корпусе и содержащим вал (208, 408) с элементами (209, 409), выступающими из вала в радиальном направлении;

- подачу указанного влажного порошка из указанного реактора (R', R'') в указанное турбосушильное устройство (T, T') через указанное по меньшей мере одно впускное отверстие (205, 405), причем температуру внутренней стенки турбосушильного устройства поддерживают на уровне по меньшей мере 70°С с помощью указанной нагревательной рубашки, и скорость вращения ротора составляет по меньшей мере 150 об/мин;

- центрифугирование и продвижение указанного влажного порошка внутри турбосушильного устройства в результате действия указанного ротора; и

- выпуск из выпускного отверстия (207, 407) турбосушильного устройства непрерывного потока порошкообразного материала, содержащего окисленный крахмал, содержание влаги в котором составляет менее или равно 20% масс.

12. Способ по п. 11, отличающийся тем, что одновременно с подачей указанного потока влажного порошка в турбосушильное устройство (Т, T') в указанное турбосушильное устройство также подают поток газа, предпочтительно воздуха, нагретого до температуры по меньшей мере 50°C, через указанное по меньшей мере одно впускное отверстие (206, 406).

13. Способ по п. 12, отличающийся тем, что температуру внутренней стенки указанного турбосушильного устройства (T, T') поддерживают на уровне 70-180°С, предпочтительно 130-150°С, и температура потока газа, подаваемого в турбосушильное устройство, предпочтительно составляет от 50 до 250°C, целесообразно от 120 до 150°C.

14. Способ по любому из пп. 9-13, отличающийся тем, что указанные элементы (9, 109, 209, 409), выступающие радиально от вала указанного ротора, выполнены в виде стержней, лопастей, V-образных ножей или лопаток.

15. Способ по любому из пп. 9-14, отличающийся тем, что концентрация указанного водного раствора перекиси водорода составляет от 5% до 20% масс./об.

16. Способ по п. 15, отличающийся тем, что концентрация указанного водного раствора аммиака составляет от 5% до 20% масс./об.

17. Способ по любому из пп. 9-16, отличающийся тем, что соотношение между скоростью потока указанного потока водного раствора перекиси водорода и скоростью потока порошкообразного материала, содержащего крахмал, составляет от 1:20 до 1:5, предпочтительно от 1:15 до 1:8.

18. Способ по п. 17, отличающийся тем, что соотношение между скоростью потока указанного потока водного раствора аммиака и скоростью потока указанного потока порошкообразного материала, содержащего крахмал, составляет от 1:20 до 1:5, предпочтительно от 1:15 до 1:8.

19. Способ по любому из пп. 9-18, отличающийся тем, что содержание влаги в указанном порошкообразном материале, содержащем окисленный крахмал, в результате указанной стадии сушки составляет от 5% до 15% масс. от общей массы указанного порошкообразного материала, содержащего окисленный крахмал.

20. Установка для реализации способа окисления порошкообразного материала, содержащего крахмал, по п. 10, включающая:

реактор (R''), содержащий цилиндрический трубчатый корпус (301) с горизонтальной осью, снабженный первым отверстием (306) и вторым отверстием (305) для введения реагентов, расположенными вблизи конца указанного цилиндрического трубчатого корпуса, третьим отверстием (310) для введения реагентов, расположенным в положении между указанным первым концом указанного цилиндрического трубчатого корпуса и противоположным концом указанного цилиндрического трубчатого корпуса, по меньшей мере одним отверстием (307) для выпуска конечного продукта, необязательно нагревательной или охлаждающей рубашкой (304) и ротором, расположенным в цилиндрическом трубчатом корпусе и содержащим вал (308) с элементами (309), выступающими из вала в радиальном направлении.

21. Установка по п. 20, дополнительно включающая турбосушильное устройство (Т'), содержащее цилиндрический трубчатый корпус (401) с горизонтальной осью, снабженный по меньшей мере одним впускным отверстием (405, 406) и по меньшей мере одним выпускным отверстием (407), нагревательной рубашкой (404) и ротором, расположенным в цилиндрическом трубчатом корпусе и содержащим вал (408) с элементами (409), выступающими из вала в радиальном направлении.

22. Установка по п. 21, дополнительно включающая инжекторное устройство (351), имеющее корпус трубчатой формы, снабженный впускным отверстием (355), находящимся в соединении по текучей среде с указанным по меньшей мере одним выпускным отверстием (307) указанного реактора (R''), и выпускным отверстием (357), находящимся в соединении по текучей среде с указанным по меньшей мере одним впускным отверстием (405) указанной турбосушильной установки (Т'), лопастным или винтовым ротором (358), поддерживаемым внутри указанного корпуса трубчатой формы.

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| КОММУТАЦИОННЫЙ СПОСОБ ВОЗБУЖДЕНИЯ ПАРАМЕТРИЧЕСКОГО РЕЗОНАНСА ЭЛЕКТРИЧЕСКИХ КОЛЕБАНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2386207C2 |

| Marcin Lukasiewicz ET AL: "Microwave assisted oxidative degradation of starch-estimation of degree of oxidation of the modified biopolymer", 11th International Electronic Conference on Synthetic Organic Chemistry (ECSOC-11), 1-30 November 2007, pages 1-6реферат, результаты и обсуждение; | |||

Авторы

Даты

2019-12-27—Публикация

2016-03-11—Подача