Данное изобретение относится к способу и устройству для обработки суспензии, содержащей органические компоненты, например, биомассу, имеющей содержание воды по меньшей мере 50%, предпочтительно по меньшей мере 60%, предпочтительно по меньшей мере 70%. Данное изобретение относится, в частности, к способу и устройству для сверхкритической водной газификации (СКВГ) органических компонентов суспензии.

Сырье, содержащее органические компоненты, является огромным потенциальным ресурсом обеспечения энергии и продуктов с добавленной стоимостью, особенно в области сельского хозяйства, где имеются обильные отходы биомассы, или где специально для этого предназначенные энергетические сельскохозяйственные культуры можно производить дешево и эффективно.

Как разъяснено в работе Marrone, Ph. A., "Supercritical water oxidation-Current status of full-scale commercial activity for waste destruction", Journal of Supercritical Fluids 79 (2013), cc. 283-288, сверхкритическая вода является уникальной средой, которую исследовали для все возрастающего количества все более разнообразных применений. Выше своей термодинамической критической точки (374°С, 22,1 МПа (221 бар)) вода, как и все сверхкритические текучие среды, существует в виде единой плотной фазы, у которой транспортные свойства сравнимы с транспортными свойствами газа, а солюбилизирующие свойства сравнимы с солюбилизирующими свойствами жидкости. Однако, в отличие от других сверхкритических текучих сред, поведение воды как растворителя в обычных и сверхкритических условиях сильно различается. По мере нагревания воды под давлением, она теряет существенное количество своих водородных связей, переходя от в высокой степени полярного растворителя к неполярному растворителю. В результате сверхкритическая вода становится очень хорошим растворителем для неполярных материалов.

В работе Boukis, N., et al. "Gasification of wet biomass in supercritical water. Results of pilot plant experiments", 14th European Biomass Conference, Париж, Франция, 2005, отмечено, что влажная биомасса реагирует с водой, находящейся в сверхкритических условиях, с образованием газа, обогащенного водородом.

В работе Boukis, N., et al. "Biomass gasification in supercritical water. Experimental progress achieved with the VERENA pilot plant", 15th European Biomass Conference & Exhibition, 2007, отмечено, что водорастворимые соли образуют твердые вещества в условиях сверхкритической воды.

В работе Kruse, A., "Supercritical water gasification", Society of Chemical Industry and John Wiley & Sons, Ltd, 2008, cc. 415-437, представлен обзор работ, относящихся к сверхкритической водной газификации биомассы, с акцентом на получение водорода.

Патент США 4113446 относится к способу получения газообразной смеси, обладающей высокой теплотворной способностью, который включает проведение реакции жидкого или твердого органического материала с водой, при этом вода находится по меньшей мере при ее критической температуре, и давление воды равно по меньшей мере ее критическому давлению, чтобы достичь критической плотности воды, и получение в результате этой реакции газообразного продукта, без существенного образования угля.

Объектом данного изобретения является обеспечение усовершенствованного способа и устройства для обработки, предпочтительно в ходе непрерывного процесса, суспензии, содержащей органические компоненты, например, биомассу, с получением горючего газа, например, водорода и/или углеводородов.

С этой целью, способ по данному изобретению включает следующие стадии:

увеличение давления и температуры суспензии для перевода находящейся в суспензии жидкости в сверхкритическое состояние, обычно сначала увеличивая одного параметра из давления и температуры выше сверхкритического порога (для воды: 22,1 МПа (221 бар) и 374°С, соответственно), с последующим увеличением другого параметра из давления и температуры выше сверхкритического порога,

преобразование по меньшей мере части находящихся в суспензии органических компонентов, например, в горючие газообразные продукты; например, в водород и/или углеводороды, такие как метан, например, путем дополнительного нагревания потока в реакторе, и

отделение газообразных продуктов от преобразованной суспензии, и

смешивание с суспензией текучей среды, например, жидкой воды, воды в сверхкритическом состоянии (или в состоянии, близком к сверхкритическому) и/или жидкого топлива, перед преобразованием по меньшей мере части находящихся в суспензии органических компонентов.

В одном воплощении данный способ включает смешивание текучей среды из преобразованной суспензии с находящейся выше по потоку суспензией, предпочтительно после того, как давление текучей среды из преобразованной суспензии сбрасывают и/или ее охлаждают, до давления и/или температуры, которые находятся ниже критического давления и/или критической температуры, и/или предпочтительно перед тем, как жидкость в (находящейся выше по потоку) суспензии приводят в сверхкритическое состояние; предпочтительно перед тем, как давление жидкости в (находящейся выше по потоку) суспензии повышают до давления выше критического, и/или жидкость нагревают до температуры выше критической температуры.

В другом воплощении текучую среду, смешиваемую с суспензией, отбирают из внешнего источника, например, из соседней установки.

Способ по данному изобретению позволяет обрабатывать сырье с относительно высоким содержанием органических компонентов и/или твердых веществ; он обеспечивает эффективную рекуперацию тепла и/или улучшает последующее перекачивание и теплообмен посредством снижения вязкости суспензии и/или улучшения смешивания.

В одном воплощении данный способ включает отделение газообразных продуктов и/или твердых веществ от текучей среды, находящейся в преобразованной суспензии, и смешивание полученной таким образом текучей среды с находящейся выше по потоку суспензией.

В другом воплощении, для дополнительного повышения общей рекуперации тепла, способ включает теплообмен между (относительно горячей) преобразованной суспензией и (относительно холодной) суспензией перед преобразованием, предпочтительно после того, как последнюю смешивают с текучей средой из преобразованной суспензии.

При обработке теплообмен между преобразованной суспензией и находящейся выше по потоку суспензией осуществляют, чтобы нагреть последнюю до температуры выше критической температуры.

В одном воплощении способ включает уменьшение процентного содержания воды в суспензии, предпочтительно путем обезвоживания суспензии и/или путем добавления вещества, содержащего меньшее количество воды, чем исходная суспензия, предпочтительно по меньшей мере перед смешиванием суспензии с текучей средой из преобразованного потока. При обработке суспензию обезвоживают до общего содержания твердых веществ по меньшей мере 20%, предпочтительно по меньшей мере 30%, предпочтительно по меньшей мере 40%. Удаление сначала жидкости из сырья с последующим добавлением текучей среды из процесса оказалось эффективным средством дополнительного повышения эффективности процесса.

В одном воплощении, для повышения теплотворной способности суспензии, способ включает добавление к суспензии топлива, например, твердого топлива, такого как (порошкообразный) уголь, или жидкого топлива, такого как спирт, например, глицерин, или углеводорода, например, парафина, перед преобразованием по меньшей мере части органических компонентов в суспензии. Топливо может также выполнять функции средства снижения процентного содержания воды в суспензии.

Изобретение также относится к устройству для обработки суспензии, содержащей органические компоненты, например, биомассу, имеющей содержание воды по меньшей мере 50%, предпочтительно по меньшей мере 60%, предпочтительно по меньшей мере 70%, включающему насос и нагреватель или теплообменник для перевода находящейся в суспензии жидкости в сверхкритическое состояние; реактор для преобразования по меньшей мере части находящихся в суспензии органических компонентов, и сепаратор, для удаления газообразных продуктов из обработанной суспензии, а также включающему смеситель для добавления текучей среды, предпочтительно текучей среды из преобразованной суспензии, к находящейся выше по потоку суспензии.

В одном воплощении расположенный ниже по потоку конец реактора соединен со смесителем, предпочтительно по меньшей мере через сепаратор.

В другом воплощении смеситель расположен выше по потоку относительно по меньшей мере одного из насоса и нагревателя или теплообменника, предназначенного для перевода жидкости в суспензии в сверхкритическое состояние.

В другом воплощении устройство включает сепаратор для удаления газообразных продуктов и/или сепаратор для удаления твердых веществ из текучей среды в преобразованной суспензии.

В другом воплощении устройство включает теплообменник для переноса тепла от преобразованной суспензии к непреобразованной суспензии, который расположен выше по потоку от реактора и предпочтительно ниже по потоку от смесителя.

В другом воплощении устройство включает сепаратор твердой и жидкой фаз, шнековый пресс, фильтр-пресс, центрифугу или сушилку для обезвоживания подаваемой суспензии, которые расположены, предпочтительно, выше по потоку от смесителя.

Данное изобретение дополнительно относится к устройству, включающему насос для повышения давления жидкости в суспензии до сверхкритического давления; нагреватель или теплообменник; реактор и сепаратор, как указано выше; при этом насос является гидравлическим насосом и включает контур для охлаждающей среды, который отделяет рабочую жидкость от суспензии, обеспечивая таким образом эффективное охлаждение и снижение риска загрязнения, в случае утечки, рабочей жидкости суспензией или наоборот.

Из соображений полноты описания, следует обратить внимание на следующие документы известного уровня техники, относящиеся к сверхкритическому водному окислению (СКВО).

WO 2010/003655 относится к способу и устройству для извлечения полезной энергии из топлива на основе биомассы, являющемуся частью гибридной тепловой электростанции, использующей как первичный источник тепла, например, уголь, газ, нефть или ядерное топливо, так и вторичный источник тепла в форме биомассы, где биомассу окисляют в водном растворе, в процессе сверхкритического водного окисления (СКВО), использующем энергию от первичного источника тепла для нагревания и сжатия подаваемого потока воды до температуры и давления на уровне ее критической точки (или выше).

WO 81/03169 относится к способам, в которых органические материалы окисляют в сверхкритической воде для получения полезной энергии и/или продуктов. В одном воплощении обычные виды топлива окисляют с высокой эффективностью с получением полезной энергии для выработки электроэнергии и/или тепла для технологических нужд.

В работе Bermejo, M.D., et al. "Supercritical Water Oxidation: A Technical Review", AlChE Journal, ноябрь 2006, т. 52, №11, cc. 3933-3951, обсуждают аспекты технологии сверхкритического водного окисления (СКВО), включая типы реакторов для этого процесса. «Из-за его простоты, трубчатый реактор является реактором, наиболее широко используемым для сверхкритического водного окисления, особенно в небольших лабораторных установках, например, предназначенных для проведения опытов для проверки на жизнеспособность новых применений СКВО, или для определения кинетических параметров или тепловых эффектов реакции. … Однако трубчатые реакторы также имеют и существенные недостатки. В первую очередь, они могут засоряться в результате осаждения солей. Другим важным неудобством является то, что быстрые экзотермические реакции могут приводить к образованию неконтролируемых горячих зон внутри реактора."

Теперь данное изобретение будет разъяснено более подробно, со ссылкой на чертежи, которые схематично изображают воплощение по данному изобретению.

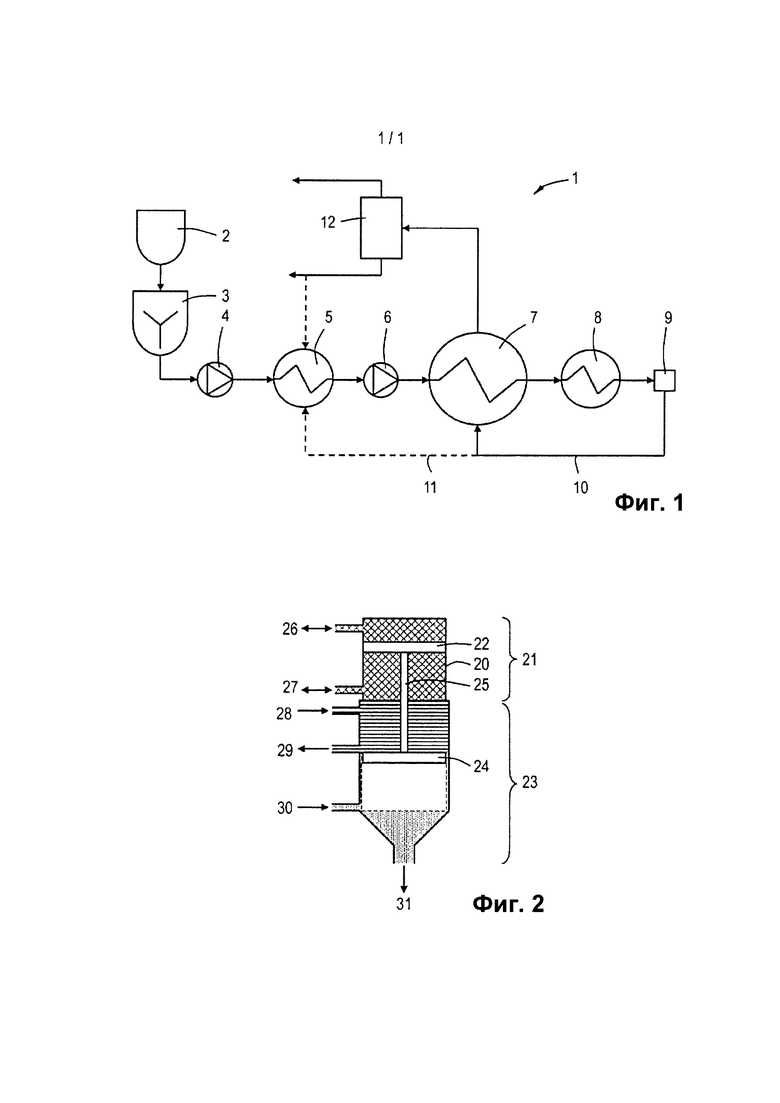

На Фиг. 1 показана схема воплощения устройства для проведения сверхкритической водной газификации по данному изобретению.

На Фиг. 2 схематично показан вид в разрезе насоса высокого давления по данному изобретению.

На Фиг. 1 показано устройство 1 для обработки суспензии, содержащей органические компоненты, например, биомассу, имеющей содержание воды по меньшей мере 50%, включающее сепаратор 2 твердой и жидкой фаз, например, шнековый пресс, фильтр-пресс, центрифугу или сушилку, для обезвоживания подаваемой суспензии и емкость 3 для хранения обезвоженной суспензии. Емкость соединена с насосом 4, который, в свою очередь, соединен со смесителем 5 или встроен в смеситель 5 для добавления к суспензии жидкости, например, жидкости из находящейся ниже по потоку (преобразованной) суспензии. Ниже по потоку от смесителя 5 находятся насос 6 высокого давления, более подробно показанный на Фиг. 2, и теплообменник 7 для повышения давления и нагревания воды в суспензии до сверхкритических или близких к сверхкритическим условий. В одном примере теплообменник включает одну или более противоточных секций теплообменника типа «труба-в-трубе»; например, две, четыре или более противоточных секций теплообменника типа «труба-в-трубе», расположенных последовательно. Ниже по потоку от насоса 6 и (первого) теплообменника 7 находится дополнительный теплообменник, который выполняет функции реактора 8. В одном примере реактор включает одну или более труб, проходящих через печь.

Расположенный ниже по потоку конец реактора и, возможно, также (первого) теплообменника, соединен с ловушкой 9 для твердых веществ для удаления из устройства твердых веществ, таких как неорганические и/или выпавшие в осадок минералы и соли.

В первом воплощении, показанном на Фиг. 1 сплошной линией 10, расположенный ниже по потоку конец реактора 8 соединен с внешней трубой первого теплообменника 7, чтобы обеспечить теплообмен в режиме противотока между (относительно горячей) преобразованной суспензией и (относительно холодной) суспензией перед преобразованием. Внешние трубы первого теплообменника 7 соединены с сепаратором 12 газовой и жидкой фаз для отделения газообразных продуктов от жидкости. Нижняя часть сепаратора соединена со смесителем 5, для добавления по меньшей мере части (рециркулируемой) жидкости к суспензии.

Во втором воплощении, показанном на Фиг. 1 пунктирной линией 11, расположенный ниже по потоку конец реактора 8 соединен со смесителем и, возможно, также с внешней трубой первого теплообменника для добавления по меньшей мере части текучей среды из реактора непосредственно к суспензии.

Как более подробно показано на Фиг. 2, насос 6 высокого давления включает цилиндрический корпус 20, включающий два отсека: первый отсек 21, в котором размещен первый поршень 22, и второй отсек 23, в котором размещен второй поршень 24, соединенный с первым поршнем поршневым штоком 25. Первый отсек 21 имеет два отверстия 26, 27, соединенные через гидравлический регулирующий клапан (не показан) с источником рабочей текучей среды для втягивания и вытягивания поршневого штока и второго поршня; то есть он представляет собой гидравлический цилиндр двойного действия. Второй отсек 23 включает в секции, прилегающей к первому отсеку, впускное отверстие 28 и выпускное отверстие 29 для охлаждающей среды и на другой стороне второго поршня впускное отверстие 30 и выпускное отверстие 31 для суспензии. Последние впускное и выпускное отверстия обеспечены перепускными клапанами (не показаны), так что при втягивании поршней и штока (движении их вверх на Фиг. 2) суспензия засасывается через впускное отверстие, а выпускное отверстие заблокировано, а при вытягивании поршней и штока (перемещении их вниз на Фиг. 2) суспензию сжимают и направляют в смеситель. В одном примере, для облегчения непрерывного действия, устройство включает два насоса, соединенных параллельно.

В одном примере при работе влажную биомассу (компост), имеющую содержание воды 80%, обезвоживают посредством шнекового пресса 2 до содержания воды 70% (общее содержание твердых веществ 30%), и эту сгущенную и вязкую суспензию подают в емкость 3. Оттуда суспензию перекачивают (при 1000 литров/час, 1,5-2,0 МПа (15-20 бар) и 15°С) в смеситель 5 и перемешивают с водой (750-1250 н.л./ч, 1,5-3,0 МПа (15-30 бар) и 250-300°С) из находящейся ниже по потоку преобразованной суспензии до получения содержания воды 83-87% и объема 1750-2250 н.л./ч. Затем суспензию сжимают и нагревают (24-25 МПа (240-250 бар) и 370-390°С) и подают в реактор, где суспензию дополнительно нагревают (до 550-600°С), чтобы превратить по меньшей мере часть органических компонентов суспензии в газообразный продукт, например, водород и метан. После преобразования твердые вещества удаляют из суспензии в ловушке для твердых веществ, а воду направляют в первый теплообменник 7 для извлечения высокотемпературного тепла, то есть для нагревания более холодной, находящейся выше по потоку суспензии. После выхода из теплообменника (при 1750-2250 н.л./ч, 24-25 МПа (240-250 бар) и 250-300°С) жидкость направляют в сепаратор газовой и жидкой фаз, чтобы газообразный продукт мог улетучиться и его можно было собрать. Часть оставшейся воды выпускают из устройства, а часть оставшейся воды (750-1250 н.л./ч) смешивают с находящейся выше по потоку суспензией.

Способ и устройство по данному изобретению позволяют обработать поток сырья с относительно высоким содержанием органических компонентов и/или твердых веществ, обеспечивают эффективное извлечение тепла и/или облегчают последующее перекачивание и теплообмен путем снижения вязкости суспензии и/или улучшения смешивания.

Данное изобретение не ограничено вышеописанными воплощениями, которые можно изменить различными путями, не выходя за пределы объема формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка и способ переработки суспензии, содержащей органические компоненты | 2016 |

|

RU2736538C2 |

| Установка для утилизации отходов и соответствующий способ | 2016 |

|

RU2703422C2 |

| СПОСОБ ДЕЗАКТИВАЦИИ ТВЕРДОГО ОРГАНИЧЕСКОГО СУБСТРАТА, ЗАГРЯЗНЕННОГО ТВЕРДЫМИ РАДИОАКТИВНЫМИ ДИСПЕРСНЫМИ НЕОРГАНИЧЕСКИМИ ЗАГРЯЗНЯЮЩИМИ ВЕЩЕСТВАМИ, С ИСПОЛЬЗОВАНИЕМ ПЛОТНОГО СЖАТОГО CO | 2007 |

|

RU2423191C2 |

| СПОСОБ ОБРАБОТКИ ТЯЖЕЛОГО ОСТАТКА НА ОСНОВЕ УГЛЕВОДОРОДОВ | 2013 |

|

RU2634727C2 |

| СПОСОБ И АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ | 2012 |

|

RU2610988C2 |

| ГИДРОЛИЗ ЦЕЛЛЮЛОЗЫ С КОРРЕКТИРОВАНИЕМ Ph | 2012 |

|

RU2609001C2 |

| САМООЧИЩАЮЩЕЕСЯ УСТРОЙСТВО И СПОСОБ ДЛЯ УПРАВЛЕНИЯ ДАВЛЕНИЕМ ГУСТОЙ СУСПЕНЗИИ | 2012 |

|

RU2510878C1 |

| ЭФФЕКТИВНАЯ УТИЛИЗАЦИЯ ТОПЛИВ И ОТХОДОВ, СОДЕРЖАЩИХ ХЛОР И/ИЛИ ВЛАГУ | 1996 |

|

RU2161168C2 |

| ПРОИЗВОДСТВО СБРАЖИВАЕМЫХ САХАРОВ И ЛИГНИНА ИЗ БИОМАССЫ, ИСПОЛЬЗУЮЩЕЕ СВЕРХКРИТИЧЕСКИЕ ТЕКУЧИЕ СРЕДЫ | 2011 |

|

RU2597588C2 |

| СПОСОБ ПОКРЫТИЯ ПОРОШКОВ ОБОЛОЧКОЙ | 2005 |

|

RU2395331C2 |

Изобретение относится к способу и устройству для обработки суспензии, содержащей органические компоненты, например биомассу. Содержание воды в суспензии по меньшей мере 50 %. Способ включает повышение давления и температуры для перевода воды в суспензии в сверхкритическое состояние, преобразование посредством сверхкритической водной газификации органических компонентов в суспензии и отделение газообразных продуктов от преобразованной суспензии. Причем текучую среду смешивают с суспензией перед преобразованием органических компонентов. Обеспечивается переработка потока сырья с высоким содержанием органических компонентов с эффективным извлечением тепла и облегчением последующего перекачивания. 2 н. и 13 з.п. ф-лы, 2 ил.

1. Способ обработки суспензии, содержащей органические компоненты, например биомассу, имеющей содержание воды по меньшей мере 50 %, включающий следующие стадии:

повышение давления и температуры суспензии для перевода воды в суспензии в сверхкритическое состояние,

преобразование посредством сверхкритической водной газификации по меньшей мере части органических компонентов в суспензии, и

отделение газообразных продуктов от преобразованной суспензии,

отличающийся

смешиванием текучей среды с суспензией перед преобразованием по меньшей мере части органических компонентов в суспензии.

2. Способ по п.1, включающий смешивание текучей среды из преобразованной суспензии с находящейся выше по потоку суспензией.

3. Способ по п.1 или 2, включающий смешивание текучей среды с суспензией до того, как жидкость в суспензии переводят в сверхкритическое состояние, предпочтительно до того, как давление жидкости в суспензии повышают выше критического давления и/или нагревают эту жидкость до температуры выше критической температуры.

4. Способ по любому из предшествующих пп.1-3, включающий отделение газообразных продуктов и/или твердых веществ от текучей среды в преобразованной суспензии и смешивание полученной таким образом текучей среды с находящейся выше по потоку суспензией.

5. Способ по любому из предшествующих пп.1-4, включающий осуществление теплообмена между преобразованной суспензией и суспензией до преобразования, предпочтительно после того, как последнюю смешали с текучей средой из преобразованной суспензии.

6. Способ по п.5, включающий осуществление теплообмена между преобразованной суспензией и находящейся выше по потоку суспензией для нагревания последней до температуры выше критической температуры.

7. Способ по любому из предшествующих пп.1-6, включающий уменьшение процентного содержания воды в суспензии, предпочтительно путем обезвоживания суспензии и/или добавления вещества, содержащего меньшее количество воды, предпочтительно по меньшей мере перед смешиванием суспензии с текучей средой из преобразованного потока.

8. Способ по любому из предшествующих пп.1-7, включающий добавление топлива к суспензии перед преобразованием по меньшей мере части органических компонентов в суспензии.

9. Устройство (1) для обработки суспензии, содержащей органические компоненты, например биомассу, имеющей содержание воды по меньшей мере 50 %, включающее насос (6) и нагреватель или теплообменник (7) для перевода находящейся в суспензии жидкости в сверхкритическое состояние, реактор (8) для преобразования посредством сверхкритической водной газификации по меньшей мере части органических компонентов в суспензии и сепаратор (12) для удаления газообразных продуктов из преобразованной суспензии, отличающееся тем, что выше по потоку от реактора (8) расположен смеситель (5) для добавления текучей среды к суспензии.

10. Устройство (1) по п.9, в котором расположенный ниже по потоку конец реактора соединен со смесителем.

11. Устройство (1) по п.9 или п.10, в котором смеситель (5) расположен выше по потоку относительно по меньшей мере одного из насоса (6) и нагревателя или теплообменника (7) для перевода жидкости в суспензии в сверхкритическое состояние.

12. Устройство (1) по любому из пп.9-11, включающее сепаратор (12) для удаления газообразных продуктов и/или сепаратор (9) для удаления твердых веществ из текучей среды в преобразованной суспензии.

13. Устройство (1) по любому из пп.9-12, включающее теплообменник (7) для переноса тепла от преобразованной суспензии к непреобразованной суспензии, расположенный выше по потоку от реактора (8) и предпочтительно ниже по потоку от смесителя (5).

14. Устройство (1) по любому из пп.9-13, включающее сепаратор (2) твердой и жидкой фаз для обезвоживания исходной суспензии, расположенный предпочтительно выше по потоку от смесителя (5).

15. Устройство (1) по любому из пп.9-14, или в соответствии с ограничительной частью п.9, в котором насос (6) для повышения давления жидкости в суспензии до сверхкритического значения представляет собой гидравлический насос, включающий контур (27, 28) для охлаждающей среды, причем контур (27, 28) отделяет рабочую текучую среду от суспензии.

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Горный компас | 0 |

|

SU81A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| СПОСОБ И СИСТЕМА ТЕПЛООБМЕНА | 2009 |

|

RU2515308C2 |

Авторы

Даты

2020-02-28—Публикация

2016-03-24—Подача