Область техники, к которой относится изобретение

Настоящее изобретение относится к способу модификации крахмала и производных крахмала по непрерывному способу. Настоящее изобретение, кроме того, относится к использованию реакторов в таких способах.

Уровень техники

Крахмал представляет собой главный углеводный компонент высших растений и находит широкое промышленное применение. Например, в пищевой промышленности крахмал используется в качестве текстурирующего, гелеобразующего агентов, загустителя и стабилизатора. При изготовлении бумаги крахмал используется в качестве проклеивающего агента для улучшения печатных свойств, поверхностной прочности и устойчивости к растворителям. Крахмал также используется при ферментации и в текстильной промышленности, при производстве адгезивов, моющих средств, косметики, фармацевтических средств, эмульгирующих и диспергирующих агентов, чернил и красителей, пластиков, покрытий и множества других повсеместно используемых продуктов.

При использовании в этих качествах могут потребоваться определенные свойства (такие как реологические свойства, сдвиговая прочность, стабильность, вязкость при различных температурах, желатинизация, растворимость и тому подобное). Часто это не те свойства, которыми обладает исходный крахмал. По этой причине разработаны различные способы его модификации.

Такие способы включают в себя гидротермическую обработку, гидролиз, деградацию (декстринизацию, разбавление кислотой, окисление), эстерификацию, этерификацию, стабилизацию (например, посредством поперечной сшивки) и тому подобное.

Традиционно, наиболее успешные способы модификации крахмала в промышленном масштабе основываются на обработке в водных растворах в периодическом режиме (режиме загрузки). Такие способы имеют несколько недостатков. Они включают в себя производство очень больших количеств сточных вод, удаление которых приводит к значительному росту стоимости производства и обслуживания. Периодичность способов (в загрузках) имеет отрицательное влияние как на управление ими, так и на общую стоимость.

Сделано несколько попыток для разработки альтернативных способов модификации крахмала, которые преодолели бы эти недостатки. Например, Европейский патент EP710670A1 описывает непрерывный способ химической модификации, в соответствии с которым, порошок крахмала и реагент одновременно вводятся в реактор. Шнек внутри реактора быстро создает тонкий, динамический псевдоожиженный слой, делая возможным взаимодействие крахмала и реагента. Этот способ, однако, имеет несколько недостатков. Во-первых, из-за скорости, с которой крахмал пропускается через реактор, достигается малое время контакта с реагентом для осуществления реакции. В дополнение к этому, под действием центробежной силы, создаваемой шнеком, крахмал распределяется на стенках реактора. Если скорость вращения понизить, чтобы увеличить (до приемлемых значений) время контакта, что позволяет нормально работать, крахмал и реагент не будут перемешиваться соответствующим образом, тем самым опять оказывая отрицательное воздействие на степень взаимодействия и качество конечного продукта.

Другой пример представляет собой заявка на Международный патент WO 97/13788, которая описывает способ химического псевдоожижения крахмалов, осуществляемый в стандартном режиме вытеснения, при максимальной температуре 77°C и при временах реакции до 6 часов. Этот способ также имеет несколько недостатков. Прежде всего, из-за характерных особенностей вытеснения, где осуществляется очень слабое перемешивание материалов. Как отмечалось выше, это оказывает отрицательное воздействие на степень протекания реакции. В дополнение к этому, при температурах, не превышающих 77°C, и из-за статического прохождения частиц крахмала через реактор они не будут сушиться соответствующим образом, даже при увеличении времени пребывания. Наконец, поскольку реакторы вытеснения в результате повторяют условия загрузочного способа, недостатки, связанные с последним, не будут преодолеваться.

Еще пример представляет собой патент США № 4021927. Этот документ описывает реактор с псевдоожиженным слоем, в котором частицы проходят через зону смешения перед подачей в ряд обогреваемых трубчатых реакторов. К сожалению, этот реактор не дает возможности для поддержания режима псевдоожижения, а это означает, что субстрат может взаимодействовать неравномерно. В частности, поскольку зоны смешивания и реактора разделены, режим псевдоожижения не будет поддерживаться во время нагрева. В результате, не все частицы субстрата вступят во взаимодействие с нагретой стенкой трубчатых реакторов, более тяжелые частицы будут проходить через зоны нагрева быстрее по сравнению с более легкими (действие реактора основывается на силе тяжести при переносе субстрата от входа к выходу) и частицы могут прилипать к стенкам реактора, тем самым оказывая влияние на применимость к нормальной работе. В целом это приводит к неэффективному, неоднородному взаимодействию.

По этой причине в данной области по-прежнему имеется необходимость в усовершенствованном и более экономичном способе модификации крахмала. Настоящее изобретение предусматривает такой способ.

Сущность изобретения

В первом аспекте настоящего изобретения предусматривается способ модификации крахмала или производных крахмала, включающий в себя введение непрерывного потока субстрата крахмала, газа и, необязательно, одного или нескольких реагентов в реактор, где субстрат крахмала:

- имеет содержание влажности в пределах между 0 и 45% мас., предпочтительно, в пределах между 1 и 30% мас.;

- имеет время пребывания в реакторе в пределах между 1 и 60 минутами, предпочтительно, в пределах между 2 и 45 минутами; и

- нагревается в пределах между 50 и 220°C, предпочтительно, в пределах между 80 и 220°C, отличающийся тем, что:

- субстрат крахмала и газ вводятся в реактор в противоположных направлениях; и тем, что

- реактор имеет трубчатый корпус, содержащий вращающийся вал, на котором располагается одна или множество лопастей.

В соответствии с одним из вариантов осуществления лопасть или лопасти имеют скорость на концах от 2 до 30 м/с.

Субстрат крахмала может выбираться из одного или нескольких природных крахмалов, производных крахмала, таких крахмалистых материалов, как мука, и смесей двух или более из них. Предпочтительно, субстрат крахмала вводится в реактор в форме порошка.

Реагент может представлять собой, например, химический или ферментативный реагент, выбранный из гидролизирующего и окислительного агентов, кислоты, декстринизирующего агента, алкилирующего агента, эстерифицирующего агента, этерифицирующего агента, агента для поперечной сшивки и смесей двух или более из них. Предпочтительно, реагент будет выбираться из такой минеральной кислоты, как HCl, H2SO4 или H2PO4, такой органической кислоты, как лимонная кислота, такого пероксида, как перекись водорода (с таким катализатором как медь или без него), такого окислительного агента, как персульфат, и смесей двух или более из них.

В соответствии с предпочтительным вариантом осуществления, реагент добавляют к субстрату крахмала перед введением в реактор.

Во втором варианте осуществления настоящего изобретения, предусматривается способ получения крахмала с высокой растворимостью, включающий в себя введение непрерывного потока субстрата крахмала, газа и одного или нескольких реагентов, выбранных из минеральной кислоты, пероксида и окислительного агента, в реактор, где субстрат крахмала имеет содержание влажности в пределах между 1 и 30% мас., время пребывания в реакторе в пределах между 2 и 45 минутами и температура поддерживается в пределах между 80 и 220°C, отличающийся тем, что субстрат крахмала и газ вводятся в реактор в противоположных направлениях, и тем, что реактор имеет трубчатый корпус, содержащий вращающийся вал, на котором располагается одна или множество лопастей.

Предпочтительно, крахмал, получаемый в соответствии с этим способом, будет иметь растворимость в холодной воде от 70 до 100%, предпочтительно, растворимость в холодной воде от 75 до 100%.

В третьем варианте осуществления настоящего изобретения, предусматривается использование реактора для модификации крахмала или производных крахмала, указанный реактор имеет трубчатый корпус, содержащий

- вращающийся вал, на котором располагается одна или множество лопастей; и

- по меньшей мере, два входа, один - для введения субстрата крахмала и, необязательно, одного или нескольких реагентов, и один - для введения газа,

отличающегося тем, что входы располагаются таким образом, что крахмал и газ вводятся в реактор в противоположных направления.

Описание чертежей

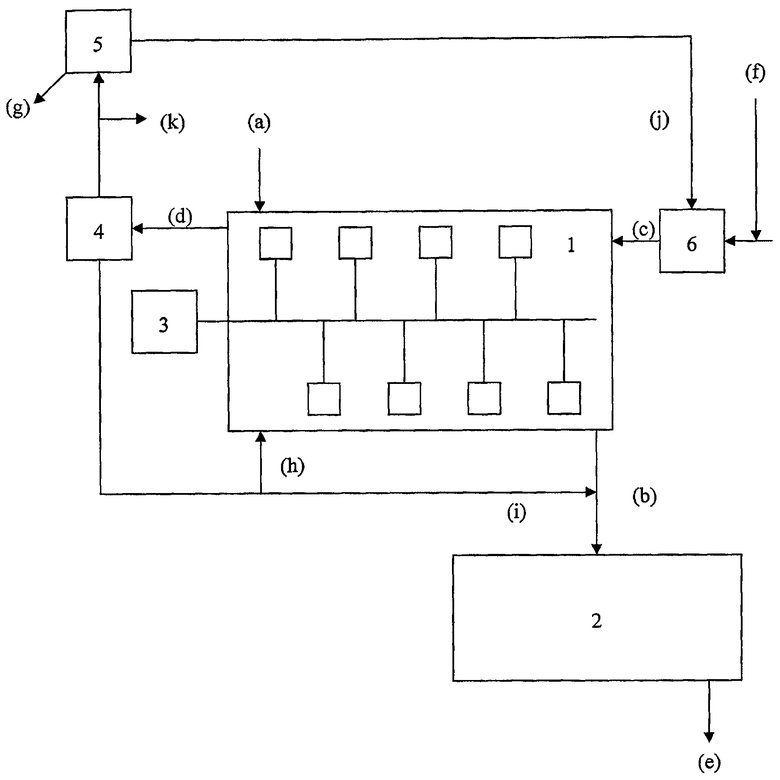

Чертеж представляет собой схематическое представление установки реактора в соответствии с возможным вариантом осуществления настоящего изобретения.

Подробное описание изобретения

Настоящее изобретение предусматривает способ модификации крахмала или его производных. Термин "производные крахмала" относится к любой молекуле, полученной посредством модификации или ряда модификаций - физических, химических и/или генетических - природного крахмала. Соответственно, производные крахмала включают в себя (но, не ограничиваясь этим) крахмалы, гидролизованные ферментами или кислотами (такие, как мальтодекстрины, сиропы глюкозы и гидролизаты); деградированные крахмалы (например, крахмалы, деградированные посредством нагрева, окисления, катализаторов или подкисления, таких как подсушенный декстрин и крахмал жидкой варки); предварительно желатинизированные крахмалы; сложные эфиры крахмалов (такие, как крахмал н-октенилсукцинат); простые эфиры крахмалов; поперечно-сшитые крахмалы; инверсированные крахмалы; обессахаренные крахмалы; катионизированные или анионизированные крахмалы; амфотерные крахмалы; фосфаты крахмалов; гидроксиалкилированные крахмалы и крахмалы, обработанные щелочами. Для простоты, любые ссылки на крахмал здесь будут пониматься как включающие в себя как природный крахмал, так и его производные.

Термин "субстрат крахмала", в противоположность этому относится к реальному продукту, который вводится в реактор на первой стадии настоящего способа. Субстрат может содержать один или несколько природных крахмалов, одно или несколько производных крахмала или их смесь. Предпочтительно, он будет состоять из крахмала и/или производного (производных) крахмала. Крахмал сам по себе может быть из любого источника (картофель, пшеница, кукуруза, рис, тапиока, горох, ячмень и тому подобное) и может быть воскообразным или нет. Субстрат может также содержать другие крахмалистые материалы, пригодные для использования в трубчатом реакторе (или состоять из них). Примером таких материалов является мука (например, картофельная мука, соевая мука или мука зерновых, такая как пшеничная мука).

Субстрат может использоваться в сочетании с одним или несколькими натуральными или синтетическими полимерами (такими, как целлюлоза или гидроколлоид) и/или одним или несколькими органическими или неорганическими соединениями. Они могут также смешиваться с буфером (таким, как NaOH).

Субстрат может находиться в форме порошка или лепешки и иметь содержание влажности в пределах между 0 и 45% мас., предпочтительно, в пределах между 1 и 30% мас., еще более предпочтительно, в пределах между 3 и 25% мас., в точке его поступления в реактор. Если субстрат имеет уровень влажности выше чем 45%, он должен, по меньшей мере, частично сушиться перед введением в реактор. Уровни влажности должны контролироваться внутри реактора, если это необходимо (например, посредством добавления воды или пара вместе с газом, посредством контроля температуры реакции и/или посредством уменьшения влажности, например, с использованием вентилятора). Предпочтительно, на выходе реактора будут получаться уровни влажности 0-15% мас.

Реактор, как здесь определено, представляет собой реактор, имеющий трубчатый, предпочтительно, цилиндрический корпус, внутри которого располагается вращающийся вал. Вал снабжен одной или множеством лопастей. Посредством "одной или множества лопастей", не предполагается ограничивать реактор какой-либо конкретной конструкцией. В самом деле лопасть или лопасти могут также принимать форму ряда отдельных лопаток или одной спиральной лопасти, расположенной вокруг вала в виде нитки резьбы. Лопасть или лопасти предпочтительно будут иметь скорость на концах от 2 до 30 м/с, более предпочтительно, от 3 до 25 м/с, еще более предпочтительно, от 4 до 20 м/с. На практике, скорость вращения и угол установки лопастей будут устанавливаться в зависимости от требуемого времени пребывания субстрата в реакторе.

Время пребывания будет находиться от 1 до 60 мин, предпочтительно, от 2 до 45 мин, еще более предпочтительно, от 10 до 30 мин. Разумеется, точное время пребывания будет определяться для каждой реакции индивидуально, принимая во внимание различные переменные факторы (например, природу субстрата, температуру реактора, количество и природу реагента, скорость вращения и тому подобное) и тип и степень требуемой модификации. Таким образом, например, в то время как для определенных реакций, предпочтительное время пребывания может составлять 4 мин, для других оно может составлять 30 мин.

При использовании лопасть или лопасти будут переносить субстрат крахмала от входа реактора к выходу непрерывным образом, в режиме поршня. Как будет ясно специалисту в данной области, термин "непрерывный", как здесь используется, предназначен для обозначения различий между настоящим способом и периодическим способом (загрузочного типа).

Когда крахмал переносится от входа реактора до его выхода, он будет нагреваться до температуры в пределах между 50 и 220°C. На практике, эта температура измеряется как температура продукта на выходе реактора. Предпочтительно, она будет находиться в пределах между 80 и 220°C, более предпочтительно, в пределах между 100 и 180°C, еще более предпочтительно, в пределах между 100 и 160°C.

Другие параметры реакции, такие как влажность, pH и давление, также могут контролироваться. Соответствующие средства для контроля этих параметров известны специалистам в данной области. В качестве примера, однако, влажность может контролироваться посредством дозирования количества жидкости, вводимой в реактор и/или выводимой из него. Удаление влажности может достигаться посредством простого выхода для влажности или, например, посредством использования вентилятора для влажности. pH может контролироваться использованием буферов. Буферы могут вводиться в реактор вместе с одним или несколькими материалами из субстрата крахмала, реагента или газа. Они могут также вводиться по-отдельности. В соответствии с одним из вариантов осуществления, буферы используются для того, чтобы реакция осуществлялась в щелочных условиях. Давление может контролироваться, например, с использованием герметических затворов на выходах реактора (например, на выходе продукта и на выходе газа и/или влажности), что предотвращает утечку газа (то есть воздуха, пара и тому подобное) до тех пор, пока не будет достигнуто определенное давление.

Как рассмотрено выше, реактор содержит вход для субстрата крахмала. Он также содержит вход для газа, расположенный таким образом, что субстрат крахмала и газ вводятся в реактор в противоположных направлениях. Разумеется, входы для субстрата и газа необязательно должны находиться на геометрически противоположных сторонах реактора при том условии, что они достаточно отдалены друг от друга и расположены под таким углом, чтобы при использовании поток субстрата и поток газа двигались в режиме противотока.

Вход для газа может быть любого типа, делающего возможным, например, подачу газа в реактор или его откачку. На самом деле, в соответствии с одним из вариантов осуществления, реакция может осуществляться в вакууме. В соответствии с этим вариантом осуществления, реактор будет содержать выход для газа и/или влажности, расположенный по существу напротив входа для газа и предпочтительно содержащий одно или несколько средств для увеличения извлечения газа и/или влажности, таких как откачивающий вентилятор. Также, в соответствии с этим вариантом осуществления, вход для газа будет представлять собой не более, например, чем отверстие или одноходовой клапан. Таким образом, когда газ извлекается на одном краю реактора, он будет закачиваться на другом краю, тем самым обеспечивая противоточный поток газа и субстрата крахмала через реактор.

Противоток приводит к лучшему смешиванию субстрата крахмала с любыми возможными реагентами и к лучшему контролю времен пребывания (поскольку предотвращается слишком быстрое прохождение субстрата через реактор). Также, из-за возникающей турбулентности, каждая частица субстрата будет чаще вступать в контакт с нагретой стенкой реактора, приводя к большей гомогенизации реакции. Более того, температура частицы будет увеличиваться быстрее, повышая таким образом скорость реакции, а следовательно, уменьшая время реакции. Противоток также создает эффективный способ переноса реагентов через реактор, в то же время поддерживая частицы субстрата в псевдоожиженном состоянии (а следовательно, предотвращая их оседание и/или прилипание к стенке реактора). Это приводит к увеличению эффективности реакции и, как следствие, к уменьшению затрат. В дополнение к этому, это преодолевает традиционные недостатки, связанные с использованием реакторов периодического действия (загрузочных реакторов) и с непрерывными реакторами, известными из литературы (например, способность к нормальной работе).

Газ, используемый для создания противотока, может представлять собой любой газ, но предпочтительно представляет собой воздух, пар, азот, двуокись углерода, инертный газ, контролируемый кислород или смесь двух или более из них. Он может содержать такие реагенты, как окислители (например, озон), амины, нейтрализующие агенты или добавки, способные модифицировать или контролировать условия реакции. Например, они могут содержать буфер, такой как NH3 или SO2. Газ также может предварительно нагреваться перед входом в реактор. Предпочтительно, газ имеет линейную скорость прохождения через реактор 0,2-10 м/с, более предпочтительно, 0,2-2 м/с, еще более предпочтительно, 0,2-1 м/сек.

Реактор может содержать один или несколько дополнительных входов для введения, если это желательно, одного или нескольких реагентов (фермента, катализатора и тому подобное). Использование реагента не является необходимым всегда, поскольку модификация может состоять просто из физической модификации (например, посредством нагрева). Однако, если реагент используется, он может выбираться, например, из одного или нескольких: гидролизирующего агента (такого как α-амилаза, β-амилаза, глюкоамилаза или пуллуланаза), окислительного агента (такого, как гипохлорит натрия или персульфат), кислоты, такой как агент для разбавления кислотой (например, H2SO4 или H3PO4), или декстринизирующего агента (такого, как HCl), алкилирующего агента, эстерифицирующего агента (такого, как уксусный ангидрид, винилацетат или н-октенил-янтарный ангидрид), этерифицирующего агента (такого, как пропиленоксид), агента для поперечной сшивки (такого, как оксихлорид фосфора, триметафосфат натрия или смешанный ангидрид уксусной и адипиновой кислоты) или других таких химически активных соединений, как мочевина, белки или фосфатные соединения, такие как полифосфаты. Разумеется, это не является исчерпывающим списком, поскольку выбор реагента будет зависеть от типа модификации, которая должна быть достигнута. Специалист в данной области способен выбрать, какой именно реагент или реагенты должны использоваться с точки зрения типа осуществляемой реакции.

Например, если желательным является увеличение растворимости крахмала, реагент может представлять собой минеральную кислоту (такую, как H2SO4 или H3PO4), органическую кислоту (такую, как лимонная кислота), пероксид (такой, как перекись водорода) и/или окислительный агент (такой, как гипохлорит или персульфат натрия). На самом деле обнаружено, что при использовании способа по настоящему изобретению крахмалы с высокой растворимостью могут быть получены экономичным путем в промышленном масштабе. В частности, способ по настоящему изобретению может использоваться для получения крахмалов или производных крахмала, у которых растворимость в холодной воде (то есть растворимость в воде, имеющей температуру не более чем 50°C) равна 70-100%, предпочтительно, 75-100%.

Реагенты, если они используются, могут добавляться в форме раствора, порошка или газа и в количествах от 0,001 до 20% мас. (по отношению к общей сухой массе крахмала). Предпочтительно, они будут добавляться в количествах 0,001-10% мас., а еще более предпочтительно, в количествах 0,01-3% мас. Опять же, специалист в данной области способен подобрать соответствующую концентрацию реагента, которая требуется, в зависимости, например, от количества субстрата, который должен модифицироваться, требуемого уровня модификации, природы и концентрации используемого реагента и тому подобное.

Как отмечено выше, любой возможный реагент или реагенты могут вводиться в реактор посредством одного или нескольких входов, отдельных от того, который используется для субстрата крахмала. Например, если реагент газообразный, он предпочтительно будет вводиться в реактор через вход для газа. Альтернативно, реагент и крахмал могут вводиться через один и тот же вход. Таким образом, реагент и крахмал могут смешиваться внутри реактора или в предпочтительном варианте осуществления они могут смешиваться перед введением в реактор. Соответственно, способ по настоящему изобретению может включать в себя начальную стадию, включающую в себя формирование предварительной смеси посредством объединения реагента и субстрата крахмала. Затем предварительная смесь может вводиться (как субстрат крахмала) в реактор через один вход.

Если реагент должен добавляться к субстрату крахмала перед введением в реактор, смешивание может осуществляться в камере для смешивания, соединенной с реактором. Таким образом, реактор, описываемый до сих пор, представляет собой часть большой установки ("установки реактора"), содержащей оборудование как до, так и после него. Оборудование до него может включать в себя, например, уже рассмотренную камеру смешивания или камеру предварительной модификации (например, если субстрат крахмала должен подвергаться начальной модификации перед введением в реактор, например, посредством варки или посредством гидротермической обработки), в то время как оборудование после реактора может включать в себя, например, сушильную камеру, изолированный танк-хранилище (где должна поддерживаться температура продукта, тем самым эффективно увеличивая время реакции), элемент рецикла или один или несколько дополнительных реакторов. В соответствии с одним из вариантов осуществления, установка как целое может содержать более одного реактора в соответствии с настоящим изобретением (например, если необходимы несколько различных модификаций или если является желательным более продолжительное время пребывания). Таким образом, продукт, исходящий из одного реактора, может проходить (непосредственно или опосредованно) в один или несколько дополнительных. Если имеется более одного реактора в соответствии с настоящим изобретением, они предпочтительно будут располагаться последовательно.

Возможная установка реактора, в соответствии с настоящим изобретением, иллюстрируется на чертеже, на котором 1 - противоточный реактор, 2 - конечный реактор, 3 - мотор, вращающий вал, 4 - сепаратор для пыли, 5 - конденсатор и 6 - теплообменник. Субстрат крахмала вводится в реактор через вход (a). Газ (с реагентом и/или водой, добавляемой в (f), или без них) вводится через вход (c) и покидает реактор через выход (d). Затем он может выходить с установки реактора через выпускной клапан (k) или рециклироваться в теплообменник через вход (j). Продукт модифицированного крахмала выходит из реактора через выход (b). После необязательной дополнительной обработки продукт выходит из реактора 2 через выход (e). Конденсат высвобождается из конденсатора через выход (g). Альтернативно, пыль, собираемая в сепаратор 4, может рециклироваться в реактор на входах (h) и/или (i).

Настоящее изобретение также предусматривает использование реактора или установки реактора, как описано, для модификации (гидролиза, деградации, эстерификации, этерификации, тепло-влажностной обработки и тому подобное) крахмала или производных крахмала.

Настоящее изобретение теперь будет иллюстрироваться с помощью следующих далее неограничивающих примеров.

Пример 1. Способ получения крахмала с низкой вязкостью, низкой растворимостью

150 кг кукурузного крахмала (C*Gel 03402 от Cerestar) при влажности 11,5%, 479,7 мл HCl (от Sigma-Aldrich) при 11,7 н и 15,5 л воды смешивают в смесителе Loedige в течение приблизительно 10 мин при комнатной температуре. Затем смесь вводят в режиме непрерывного потока, 150 кг/ч, в пилотную установку турбореактора, имеющего множество лопастей, со скоростью на концах лопастей 9,3 м/с (и расположенных в 2 см от стенки реактора). Воздух, нагретый до 150°C, вводят противотоком одновременно со смесью со скоростью 0,5 м/с. Субстрат переносится через реактор при перемещении в режиме вытеснения, имея время пребывания в реакторе приблизительно 4 мин. Температура кожуха реактора поддерживается приблизительно при 185°C, так что продукт крахмала достигает температуры 117°C (измеряют на выходе реактора). Вязкость по Брукфилду и растворимость продукта, получаемого на выходе реактора, измеряют с использованием способов, описанных ниже. Получают следующие результаты:

(30%, раствор. тверд. продукта; 40°C)

Как видно из этих результатов, полученный продукт крахмала имеет значительно более низкую вязкость пасты (несмотря на относительно высокое содержание сухого вещества), чем необработанный крахмал, и низкую растворимость.

Сухое вещество

Процент сухого вещества определяют посредством сушки 5 г образца в течение 4 ч, при 120°C, в вакууме. Процент сухого вещества=100-[(потеря массы, г, × 100)/(масса образца, г)].

Растворимые вещества

2000 г образца взвешивают и переносят в сухую 2000 мл колбу Кольрауша. Колбу частично заполняют водой при 25°C и энергично встряхивают до полного суспендирования образца. Затем суспензию разбавляют до заполнения объема. Колбу закрывают пробкой и осторожно встряхивают, в то время как она погружена в водную баню, при 25°C, в течение общего времени 1 час.

После встряхивания суспензию фильтруют через бумагу Whatman № 2V. 50,0 мл фильтрата отмеряют и переносят во взвешиваемую чашку для выпаривания. Затем фильтрат выпаривают досуха на паровой бане и сушат в вакуумной печи в течение 1 часа при 100°C. Остаток охлаждают в десикаторе и взвешивают с точностью до г.

Процент растворимого вещества определяют в соответствии со следующей формулой: % растворимых веществ d.b.=(остаточная масса, г × 100)/[(50 мл/200 мл) × (масса образца, г) × (% раствор. тверд. продукта/100)].

Вязкость по Брукфилду

180 г образца при 30% растворимости твердого продукта взвешивают в 1 л препаративном стакане из нержавеющей стали. Добавляют воду в стакан до тех пор, пока общая масса образца не достигнет 600 г. Затем воду и образец перемешивают пластиковой палочкой до тех пор, пока не будет получена однородная суспензия. Затем в стакан вводят крыльчатку, стакан накрывают крышкой и крыльчатку соединяют с мешалкой над кипящей водяной баней. Перемешивание при 250 об/мин начинается непосредственно после этого. Ровно через 30 мин стакан удаляют из кипящей водяной бани и содержимое очень быстро переносят в 600 мл стеклянный стакан.

Стеклянный стакан помещают на охлаждающую баню (в которой воду поддерживают при 15-20°C). Суспензию перемешивают пластиковой палочкой, вместе с термометром, до достижения температуры 40°C. Затем вязкость (в мПа) измеряют на вискозиметре серии Brookfield RVT, снабженном шпинделем № 2. Измерение осуществляют при 40°C и при 100 об/мин.

Пример 2 Способ производства крахмала с низкой вязкостью и высокой растворимостью

150 кг кукурузного крахмала (C*Gel 03402 от Cerestar) при влажности 11,5%, 312,4 мл HCl (от Sigma-Aldrich) при 11,7 н и 15,6 л воды смешивают в смесителе Loedige в течение приблизительно 10 минут при комнатной температуре. Затем смесь вводят в виде непрерывного потока, 150 кг/ч, в пилотную установку турбореактора, имеющего множество лопастей, со скоростью на концах 5,0 м/с (и расположенных в 2 см от стенки реактора). Воздух, нагретый до 150°C, вводят противотоком одновременно со смесью при 0,5 м/с. Субстрат переносится через реактор при движении в режиме вытеснения и имеет время пребывания в реакторе приблизительно 30 мин. Температура кожуха реактора поддерживается приблизительно при 185°C, так что продукт крахмала достигает температуры 125°C (измеряется на выходе реактора). Вязкость по Брукфилду и растворимость полученного продукта на выходе реактора измеряют с использованием таких же способов, как описано выше (за исключением того, что 270 г образца при 45% растворимости твердого продукта используют для измерения вязкости). Получают следующие результаты:

(45% раствор. тверд. продукта; 40°C)

Как можно увидеть из этих результатов, полученный продукт крахмала имеет значительно более низкую вязкость пасты (несмотря на высокое содержание сухого вещества), чем необработанный крахмал. Продукт также имеет гораздо более высокую растворимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМИЧЕСКИ ИНГИБИРОВАННЫЙ КРАХМАЛ И КРАХМАЛОСОДЕРЖАЩИЕ ВИДЫ МУКИ | 2012 |

|

RU2602282C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАБУХАЮЩЕГО В ХОЛОДНОЙ ВОДЕ СШИТОГО ФОСФАТОМ ЖЕЛАТИНИЗИРОВАННОГО КРАХМАЛА | 2007 |

|

RU2445320C2 |

| АЦИЛИРОВАННЫЕ ПРОИЗВОДНЫЕ КРАХМАЛА И ИХ ПРИМЕНЕНИЕ | 2018 |

|

RU2732442C1 |

| СШИТЫЙ ВЫСОКОАМИЛОЗНЫЙ КРАХМАЛ ДЛЯ ИСПОЛЬЗОВАНИЯ В ФАРМАЦЕВТИЧЕСКИХ КОМПОЗИЦИЯХ С РЕГУЛИРУЕМЫМ ВЫСВОБОЖДЕНИЕМ И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2274443C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИРОВАННОГО КРАХМАЛА | 2020 |

|

RU2802377C2 |

| СПОСОБ ОКИСЛЕНИЯ МАТЕРИАЛОВ НА ОСНОВЕ КРАХМАЛА | 2016 |

|

RU2710565C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО КРАХМАЛЬНОГО РЕАГЕНТА | 2016 |

|

RU2637224C1 |

| Способ производства модифицированного крахмала | 2019 |

|

RU2708557C1 |

| СПОСОБ РАЗЖИЖЕНИЯ КРАХМАЛА | 2013 |

|

RU2654248C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМЫХ, ФИЗИОЛОГИЧЕСКИ СОВМЕСТИМЫХ СЛОЖНЫХ ЭФИРОВ КРАХМАЛА, СЛОЖНЫЙ ЭФИР КРАХМАЛА | 1992 |

|

RU2093522C1 |

Изобретение относится к производству продуктов из крахмала. Способ предусматривает введение непрерывного потока субстрата крахмала или потока субстрата крахмала и одного или нескольких реагентов и потока газа в противоположном направлении в реактор, имеющий трубчатый корпус и вращающийся вал со множеством лопастей или одной спиральной лопастью, расположенными вдоль вала. Субстрат крахмала имеет влажность от 0 до 45% мас. Процесс проводят в течение 1-60 минут при температуре 50-220°С. Корпус реактора имеет по меньшей мере два входа, один из которых предназначен для введения субстрата крахмала или субстрата крахмала с одним или несколькими реагентами, а другой - для введения газа. Входы расположены таким образом, что субстрат крахмала и газ вводятся в реактор в противоположном направлении. Способ модификации крахмала для получения продукта с высокой растворимостью предусматривает использование одного или нескольких реагентов, выбранных из минеральной кислоты, пероксида и окислительного агента и потока газа, причем субстрат крахмала и агенты вводятся в реактор в противоположном направлении относительно потока газа. Исходный субстрат крахмала имеет влажность от 1 до 30% мас. и процесс проводят в течение 2-45 минут при нагревании от 80 до 220°С. Изобретение обеспечивает повышение эффективности процесса модификации крахмала или его производного и упрощение способа. 4 н. и 15 з.п. ф-лы, 1 ил.

1. Способ модификации крахмала или производных крахмала, включающий введение непрерывного потока субстрата крахмала или потока субстрата крахмала и одного или нескольких реагентов и потока газа, в противоположных направлениях в реактор, имеющий трубчатый корпус и вращающийся вал с множеством лопастей или одной спиральной лопастью, расположенными вдоль вала, причем субстрат крахмала имеет влажность от 0 до 45 мас.%, и процесс проводят в течение 1-60 мин при температуре от 50 до 220°.

2. Способ по п.1, в котором лопасти имеют скорость на концах лопасти в пределах между 2 и 30 м/с, предпочтительно, в пределах между 3 и 25 м/с.

3. Способ по п.1 или 2, в котором субстрат крахмала имеет влажность от 1 до 30 мас.%.

4. Способ по п.1 или 2, в котором субстрат крахмала выбирают из природного крахмала, производного крахмала, крахмалистого материала и смесей двух или более из них.

5. Способ по п.1 или 2, в котором субстрат крахмала вводят в реактор в порошкообразной форме.

6. Способ по п.1 или 2, в котором реагент выбирают из гидролизирующего агента, окислительного агента, кислоты, декстринизирующего агента, алкилирующего агента, эстерифицирующего агента, этерифицирующего агента, агента для поперечной сшивки и смесей двух или более из них.

7. Способ по п.1 или 2, в котором реагент выбирают из минеральной кислоты, пероксида, окислительного агента и смесей двух или более из них.

8. Способ по п.1 или 2, в котором один или несколько реагентов добавляют в количестве, в пределах от 0,001 до 20 мас.%.

9. Способ по п.1 или 2, в котором один или несколько реагентов вводят в реактор в жидкой, порошкообразной или газообразной форме.

10. Способ по п.1 или 2, в котором, по меньшей мере, один или несколько реагентов добавляется к субстрату крахмала перед введением в реактор.

11. Способ по п.1 или 2, в котором время пребывания субстрата крахмала в реакторе составляет от 2 до 45 мин.

12. Способ по п.1 или 2, в котором реакцию модификации проводят при температуре от 80 до 220°С.

13. Способ по п.1 или 2, в котором газ, вводимый в реактор, выбирают из: воздуха, пара, азота, двуокиси углерода или смесей двух или более из них.

14. Способ модификации крахмала для получения продукта с высокой растворимостью, включающий введение непрерывного потока субстрата крахмала и одного или нескольких реагентов, выбранных из минеральной кислоты, пероксида и окислительного агента и потока газа в противоположных направлениях в реактор, при этом реактор содержит трубчатый корпус и вращающийся вал с множеством лопастей или одной спиральной лопастью, расположенной вдоль вала, причем субстрат крахмала имеет влажность от 1 до 30 мас.%, процесс проводят в течение 2-45 мин при нагревании от 80 до 220°С.

15. Способ по п.14, в котором реакция осуществляется в щелочных условиях.

16. Способ по п.14 или 15, в котором крахмал с высокой растворимостью имеет растворимость от 70 до 100% в воде, с температурой не более чем 50°С.

17. Реактор для модификации крахмала или производных крахмала, имеющий трубчатый корпус, содержащий вращающийся вал со множеством лопастей или одной спиральной лопастью, расположенной вдоль вала, и по меньшей мере, два входа, один из которых предназначен для введения субстрата крахмала или субстрата крахмала с одним или несколькими реагентами, а другой - для введения газа, причем входы расположены таким образом, что субстрат крахмала и газ вводятся в реактор в противоположном направлении.

18. Реактор по п.17, в котором лопасть или лопасти имеют скорость на концах лопасти в пределах между 2 и 30 м/с, предпочтительно, в пределах между 3 и 25 м/с.

19. Применение реактора по пп.17-18 для гидролиза, деградации, окисления, кислотной деградации, декстринизации, обессахаривания, этерификации, эстерификации, поперечной сшивки, алкилирования или ацетилирования крахмала и/или производных крахмала.

| US 4021927, 10.05.1977 | |||

| Устройство для промывки клише | 1977 |

|

SU710670A1 |

| Двухступенчатый воздухоочиститель для двигателя внутреннего сгорания | 1985 |

|

SU1281721A1 |

| ТРЕГУБОВ Н.Н | |||

| Технология крахмала и крахмалопродуктов | |||

| - М.: Легкая и пищевая промышленность, 1981, с.289-308 | |||

| US 3360866, 02.01.1968. | |||

Авторы

Даты

2010-05-27—Публикация

2004-11-12—Подача