Изобретение относится к способу производства боеприпасов, а именно к производству корпусов, например артиллерийских снарядов, мин и т.д.

Корпуса артиллерийских снарядов выполнены в виде оболочки, состоящей из тел вращения (цилиндра, конуса, параболоида и их комбинаций), и донной части. Нормативная документация предусматривает изготовление корпусов из деталей и сборочных единиц методом сварки, а также их поставку от нескольких заводов по кооперации.

Заготовки корпусов снарядов изготавливаются литьем, либо горячей механической обработкой на гидравлических прессах усилием 500-1000 тс, с последующей механической обработкой на металлорежущих станках. Горячая механическая обработка (штамповка) производится в несколько переходов. В результате получается цилиндрический стакан, который подвергается вначале черновой механической обработке по наружной и внутренней поверхностям, а затем горячему обжиму на механических прессах для формирования оживальной части. В процессе окончательной механической обработки полный профиль корпуса получают обточкой на токарных гидрокопировальных станках или станках с ЧПУ.

Известен способ изготовления снарядных корпусов (пат. RU 2179587, МПК C21D 9/16, опубл. 20.02.2002 г.), включающий операции горячей пластической обработки (штамповки), механической обработки и горячего обжима, причем после горячей пластической обработки предусмотрена дополнительная термообработка стальной заготовки. Недостатком данного способа является необходимость использования при штамповке корпусов снарядов тяжелого прессового оборудования.

В патенте RU №2248514, МПК F42B 12/22, опубл. 20.03.2005 г., принятом за прототип, описан способ изготовления корпуса артиллерийского снаряда. Согласно данному способу корпус снаряда изготавливают из двух прецизионных частей: цилиндрической оболочки и донной части. Изготовленных автономно по разным автономным технологиям. При этом полуфабрикат донной части получают из прутковой заготовки за два перехода горячей штамповки (осадка и прошивка) на прессе, а в качестве заготовки для оболочки корпуса используют мерную трубу. После жесткого объединения с применением герметика полуфабриката донной части с цилиндрической заготовкой производится окончательная механическая обработка резанием поверхности корпуса. Этот способ не обеспечивает необходимой механической прочности конструкции, а также требует тяжелого прессового оборудования (гидравлических прессов).

Задачей настоящего изобретения является повышение технологичности, обеспечивающее технический результат: увеличение производительности изготовления корпусов боеприпасов при снижении себестоимости изделий.

Поставленная задача решается благодаря тому, что в способе изготовления корпусов боеприпасов изготовление заготовок оболочки и донной части происходит по разным рациональным технологиям:

- заготовка донной части изготавливается из прутка горячей механической обработкой (штамповкой на кривошипно-шатунных прессах),

- заготовка оболочки - из толстостенной трубы механической обработкой резанием.

После механической обработкой резанием заготовок донной части и оболочки в получистовой размерам, получают неразъемное соединение сваркой трением, с последующей термообработкой зоны неразъемного соединения. После получения оживала (механической обработки резанием под обжим и обжим оживальной части) проводят термообработку корпуса боеприпаса и механическую обработку резанием изделия в чистовой размер. Возможен вариант изготовления заготовки оболочки из нескольких деталей с последующим получением неразъемного соединения их при помощи сварки трением.

Повышение технологичности - сокращение общего количества технологических операций, а особенно дорогостоящих операций обработки давлением, требующих специализированного уникального оборудования, увеличивает производительность при значительном снижении себестоимости производства. Кроме того, использование сварки трением позволяет сваривать как сам корпус снаряда, так и детали оболочки, изготовленные как из разных марок стали, материалов и их сочетаний с получением минимальных отклонений по массе и совпадения теоретического и реального центров масс.

Практическое массовое изготовление корпусов боеприпасов может быть развернуто с использованием мощностей машиностроительных предприятий, обладающих парком металлообрабатывающих станков, и сборочных предприятий, оснащенных оборудованием для сварки трением.

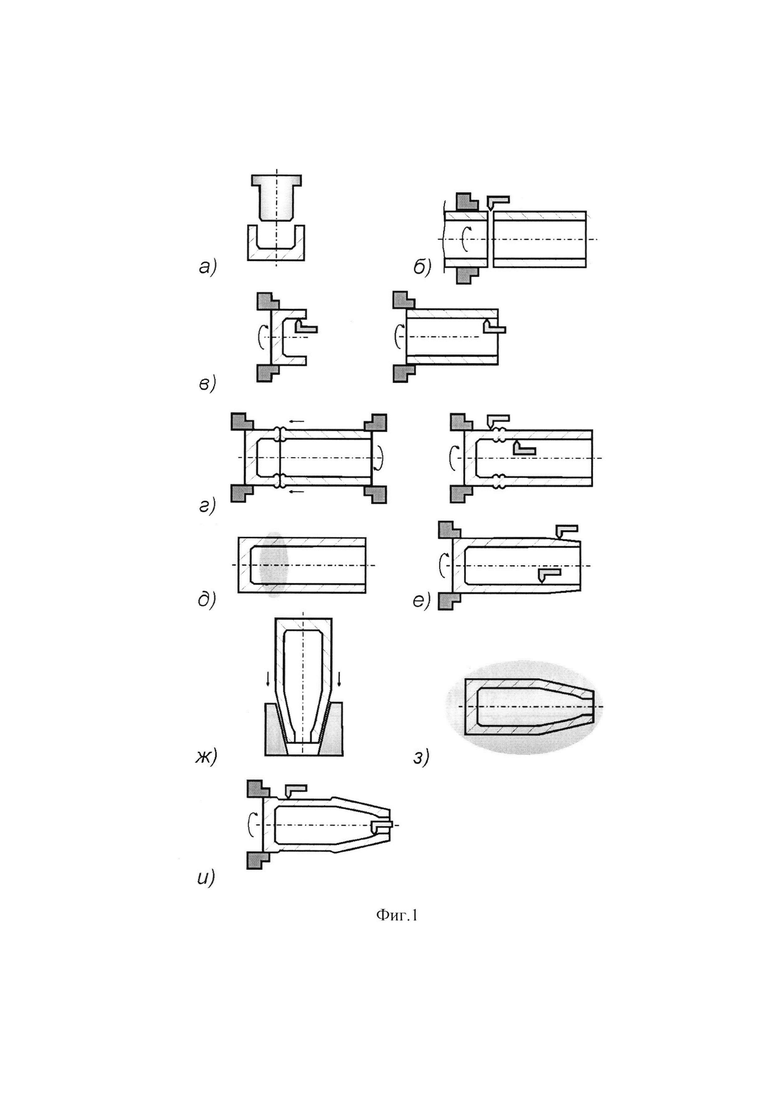

Сущность предложенного способа изготовления корпусов боеприпасов поясняется чертежом, где на фиг. 1 изображен технологический процесс изготовления корпусов боеприпасов, состоящий из следующей последовательности операций:

а) изготовление донной части из прутка горячей механической обработкой (штамповкой) на кривошипно-шатунном прессе;

б) получение заготовок оболочки разрезанием толстостенной трубы на кратные мерные заготовки. Возможно получение нескольких заготовок оболочки, в том числе из разных материалов;

в) механическая обработка резанием заготовок донной части и оболочки с получистовыми размерами под сварку трением;

г) сварка трением заготовок оболочки (одной и более) и донной части - совмещение торцевых поверхностей и получение их неразъемного соединения путем придания осевых поступательных и/или вращательных перемещений соединяемых заготовок. Удаление "излишнего" выдавленного металла на установке сварки трением;

д) термообработка зоны сварного соединения;

е) механическая обработка резанием под обжим оживальной части;

ж) обжим оживальной части на кривошипно-шатунном прессе, получение оживала;

з) термообработка корпуса боеприпаса для получения заданных конструкторской документацией механических свойств;

и) чистовая механическая обработка резанием - придание корпусу боеприпаса окончательных размеров.

Предлагаемый способ позволяет увеличить производительность выпуска корпусов боеприпасов за счет использования кооперации предприятий, изготавливающих исходные заготовки, осуществляющий механическую обработку и окончательную сборку. Технологическая цепочка может быть организована на нескольких предприятиях, причем в случае мобилизационных нужд достаточно просто задействовать имеющийся на предприятиях станочных парк под нужды производства корпусов снарядов.

Существующая технология производства корпусов боеприпасов требует для каждого изделия собственной технологической оснастки, измерительного инструмента, специализированного станочного оборудования. Унификация размеров исходных заготовок позволит получить весь типоряд корпусов снарядов и мин, сократить срок постановки изделий на производство и увеличить производительность изготовления изделий.

Кроме того, сведенение к минимуму дорогостоящий операции горячей механической обработки (штамповки) с использованием гидравлических прессов. Заготовка донной части может быть получена из прутковой заготовки на кривошипном прессе. Обработка мерной трубы - заготовки для оболочки корпуса, осуществляется на типовых станках с числовым программным управлением.

Сравнение предложенного технического решения с выявленными аналогами уровня техники не выявило идентичного совпадения совокупности существенных признаков изобретения.

Предложенный способ изготовления корпусов боеприпасов не является очевидными для специалистов и прямо не следует из постановки технической задачи.

Из вышесказанного можно сделать вывод о соответствии изобретения условиям патентоспособности.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРПУС АРТИЛЛЕРИЙСКОГО СНАРЯДА | 2003 |

|

RU2248514C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2005 |

|

RU2288063C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СНАРЯДНЫХ КОРПУСОВ | 2000 |

|

RU2179587C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК КОРПУСОВ ДЛЯ БЕТОНОБОЙНЫХ И БРОНЕБОЙНЫХ СНАРЯДОВ | 2017 |

|

RU2659442C1 |

| Способ изготовления тонкостенных осесимметричных оболочек | 2016 |

|

RU2649477C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК СНАРЯДНЫХ КОРПУСОВ | 2000 |

|

RU2179491C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА ОСКОЛОЧНОГО СНАРЯДА С ВЕДУЩИМ ПОЯСКОМ | 2009 |

|

RU2406589C1 |

| МАЛОУГЛЕРОДИСТАЯ ЛЕГИРОВАННАЯ СТАЛЬ | 2012 |

|

RU2505619C1 |

| ВЫСТРЕЛ ДЛЯ ПОДСТВОЛЬНОГО ГРАНАТОМЕТА | 2007 |

|

RU2347176C2 |

| Способ изготовления тонкостенных осесимметричных оболочек | 2016 |

|

RU2635980C1 |

Изобретение относится к способу производства корпусов боеприпасов и, в частности, артиллерийских снарядов, мин. Технический результат - повышение технологичности изготовления, обеспечивающего увеличение производительности изготовления при снижении себестоимости изделий. Способ изготовления корпусов боеприпасов, состоящих из оболочки и донной части, включает изготовление заготовки донной части с использованием горячей механической обработки из прутка. При этом предусматривают изготовление заготовки оболочки механической обработкой резанием из трубы, механическую обработку резанием заготовок донной части и оболочки с получистовыми размерами. Получение неразъемного соединения оболочки и донной части обеспечивают путем сварки трением. Затем предусматривают термообработку зоны неразъемного соединения, механическую обработку резанием под обжим и обжим оживальной части, термообработку, механическую обработку резанием корпуса боеприпаса в чистовой размер. Предусмотрен вариант изготовления заготовки оболочки из нескольких деталей с последующим получением неразъемного соединения их при помощи сварки трением. 1 з.п. ф-лы, 8 ил.

1. Способ изготовления корпусов боеприпасов, состоящих из оболочки и донной части, включающий изготовление заготовки донной части с использованием горячей механической обработки из прутка, изготовление заготовки оболочки механической обработкой резанием из трубы, механическую обработку резанием заготовок донной части и оболочки с получистовыми размерами, получение неразъемного соединения оболочки и донной части путем сварки трением, термообработку зоны неразъемного соединения, механическую обработку резанием под обжим и обжим оживальной части, термообработку, механическую обработку резанием корпуса боеприпаса в чистовой размер.

2. Способ изготовления корпусов боеприпасов по п. 1, отличающийся тем, что заготовку оболочки изготавливают из нескольких деталей, получение неразъемного соединения деталей оболочки производят сваркой трением.

| КОРПУС АРТИЛЛЕРИЙСКОГО СНАРЯДА | 2003 |

|

RU2248514C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК КОРПУСОВ ДЛЯ БЕТОНОБОЙНЫХ И БРОНЕБОЙНЫХ СНАРЯДОВ | 2017 |

|

RU2659442C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСОВ СНАРЯДОВ | 2008 |

|

RU2384383C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СНАРЯДНЫХ КОРПУСОВ | 2000 |

|

RU2179587C2 |

| ПЮРЕОБРАЗНЫЕ КОНСЕРВЫ НА ОСНОВЕ ТОПИНАМБУРА | 2015 |

|

RU2600590C1 |

| US 3363296 A1, 16.01.1968. | |||

Авторы

Даты

2019-12-27—Публикация

2018-12-14—Подача