Изобретение относится к области порошковой металлургии, в частности к составам и способам получения бронзового порошка, и может быть использовано для нанесения износостойких, антифрикционных, коррозионностойких и противозадирных покрытий - для восстановления и упрочнения деталей машин горно-металлургической промышленности, автомобильного, трамвайно-троллейбусного и судового транспорта.

Известные марки бронзовых порошков различных форм и размеров получают разнообразными способами:

- посредством механического сухого размола. В этом случае измельчение стружки, обрезков и компактных материалов проводят в шаровых, вихревых, молотковых и других мельницах (Технология неорганических порошковых материалов и покрытий функционального назначения. Удалов Ю.П., Германский A.M., Жабреев В.А. и др. СПб., 2001, 428 с.);

- путем обработки твердых (компактных) металлов резанием. При станочной обработке литых металлов или сплавов подбирают такой режим резания, который обеспечивает образование частиц, а не стружки (Технология неорганических порошковых материалов и покрытий функционального назначения. Удалов Ю.П., Германский A.M., Жабреев В.А. и др. СПб., 2001, 428 с. ).

Известен способ изготовления порошкового материала на основе меди (Патент РФ №2458166, МПК С22С 1/04, B22F 3/12, С22С 9/00), в частности способ изготовления порошковых оловянистых бронз при утилизации отходов порошковых формовок. В высокоэнергетической мельнице активируют предварительно измельченные до размера менее 5 мм и пропитанные керосином отходы порошковых формовок на основе меди с помощью размольных шаров, покрытых ферромарганцем в количестве 10 мас. %, в среде, содержащей 10 мас. % керосина. Недостатком известного способа являются высокая энергоемкость процесса получения порошковых материалов, низкая экологичность, высокая себестоимость.

Наиболее близким к заявляемому является способ получения порошка бронзы (Патент РФ №1208672, МПК B22F 9/04). Согласно данному способу, смешивают порошок меди с частицами дендритной формы с легирующей добавкой в виде металлического порошка или окисла, например порошка олова или окисла олова, смесь подвергают нагреву до 550-600°С в среде осушенного диссоциированного аммиака, выдерживают при этой температуре в течение 3-4 ч и охлаждают в той же среде до 100-150°С, в результате чего получают пористые бронзовые кольца на бронзовых вставках, которые затем подвергают резанию в стружку. Образованная сыпучая стружка размалывается в вихревой мельнице в порошок. Недостатком данного метода получения порошка бронзы является многооперационность, энергозатратность, высокая себестоимость компонентов.

Существенным отличием предложенного способа является то, получение порошкового материала происходит из готового бронзового сплава методов электроэрозионного диспергирования, отсутствует необходимость спекания компонентов для дальнейшего размалывания и получения конечного продукта, что значительно снижает энергозатраты, себестоимость.

Заявляемое изобретение направлено на решение задачи получения нанопорошков из отходов свинцовой бронзы с низкой себестоимостью, невысокими энергетическими затратами и экологической чистотой процесса.

Поставленная задача достигается способом получения металлического нанопорошка из отходов свинцовой бронзы, отличающимся от прототипа тем, что отходы свинцовой бронзы (ГОСТ 493-79) подвергают электроэрозионному диспергированию в дистиллированной воде при частоте следования импульсов 95…105 Гц; напряжении на электродах 190…200 В и емкости конденсаторов 65,5 мкФ, с последующим центрифугированием раствора для отделения наноразмерных частиц от крупноразмерных.

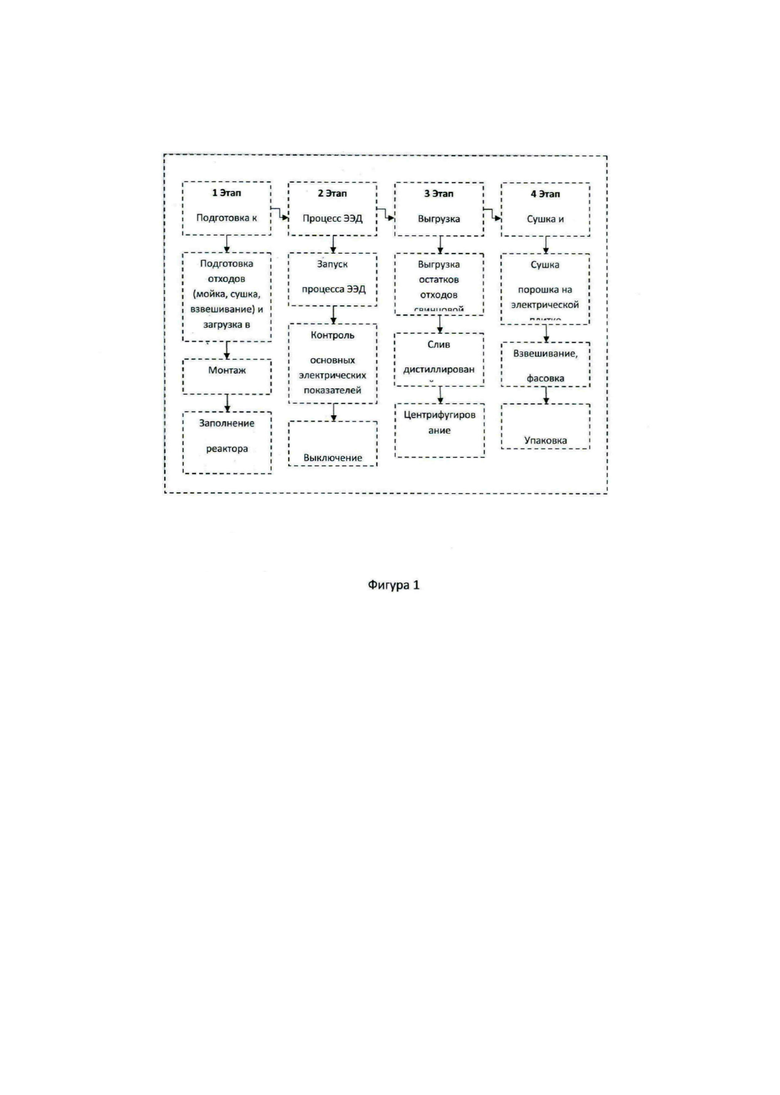

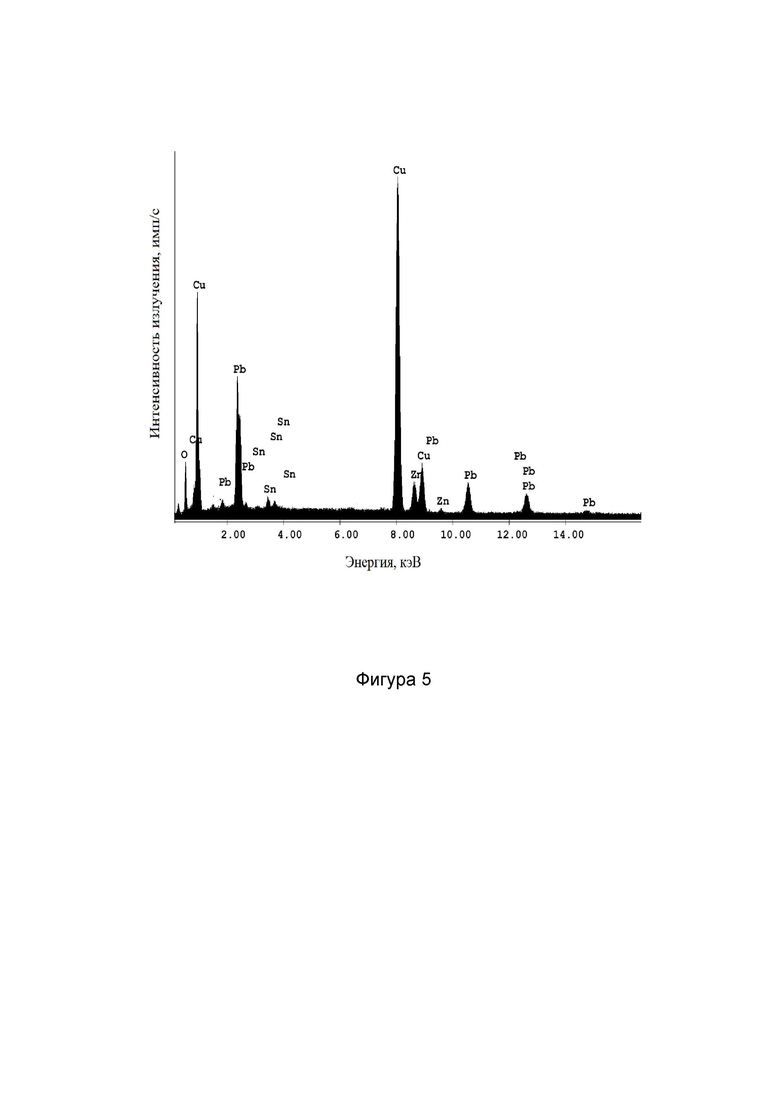

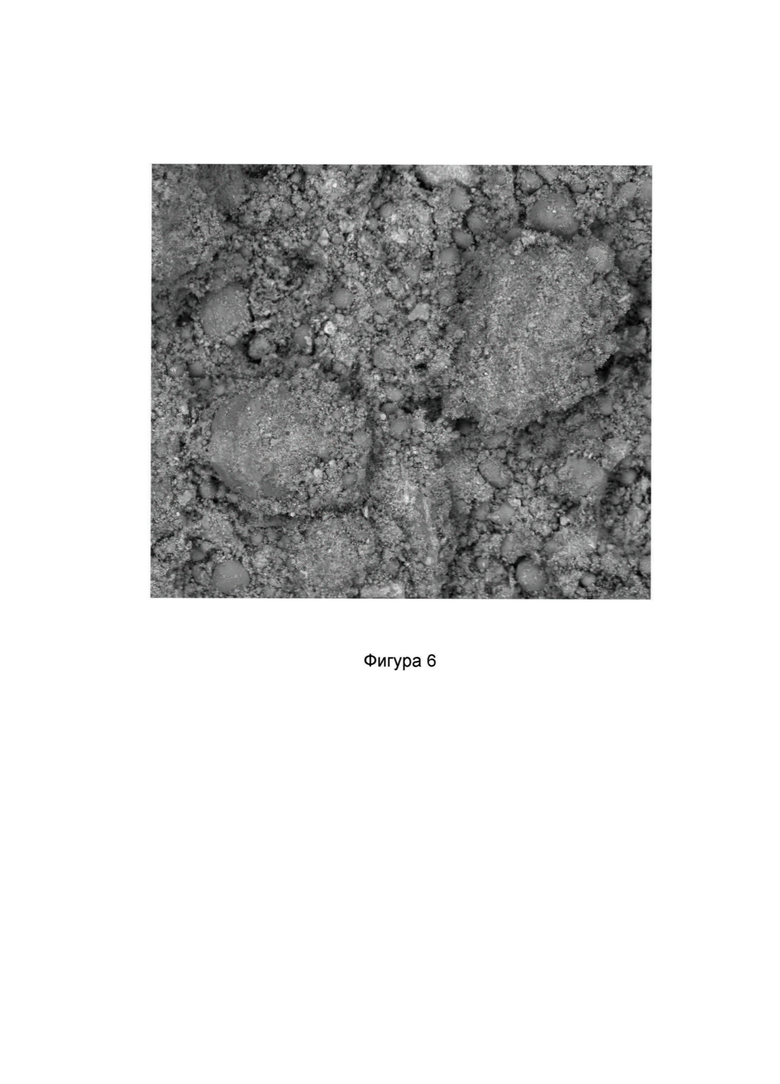

На фигуре 1 описаны этапы получения нанопорошка из отходов свинцовой бронзы; на фигуре 2 - схема процесса ЭЭД, на фигуре 3 - фазовый состав порошка, полученного из отходов свинцовой бронзы, на фигуре 4 - микрофотографии наночастиц полученного порошка; в фигуре 5 - элементный состав порошка, полученного из отходов свинцовой бронзы, на фигуре 6 - микрофотографии наночастиц полученного порошка.

Процесс ЭЭД представляет собой разрушение токопроводящего материала в результате локального воздействия кратковременных электрических разрядов между электродами [Немилов, Е.Ф. Электроэрозионная обработка материалов. Л.: Машиностроение, Ленингр. отд-ние, 1983. - 160 с.]. Получение порошка из отходов свинцовой бронзы на экспериментальной установке для получения нанодисперсных порошков из токопроводящих материалов [Патент RU на изобретение №2449859] проводилось по схеме, представленной на фигуре 1 в четыре этапа:

- 1 этап - подготовка к процессу электроэрозионного диспергирования;

- 2 этап - процесс электроэрозионного диспергирования;

- 3 этап - выгрузка порошка из реактора и его центрифугирование.

- 4 этап - сушка и взвешивание нанопорошка из отходов свинцовой бронзы.

Получаемые этим способом порошковые материалы, имеют в основном сферическую и эллиптическую форму частиц. Причем, изменяя электрические параметры процесса диспергирования (напряжение на электродах, емкость конденсаторов и частоту следования импульсов) можно управлять шириной и смещением интервала размера частиц, а также производительностью процесса. Для отделения наночастиц от крупноразмерных используется центрифуга.

На первом этапе производили сортировку отходов свинцовой бронзы, их промывку, сушку, обезжиривание и взвешивание. Реактор заполняли рабочей средой - дистиллированной водой, отходы загружали в реактор. Монтировали электроды. Смонтированные электроды подключали к генератору. Устанавливали необходимые параметры процесса: частоту следования импульсов, напряжение на электродах, емкость конденсаторов.

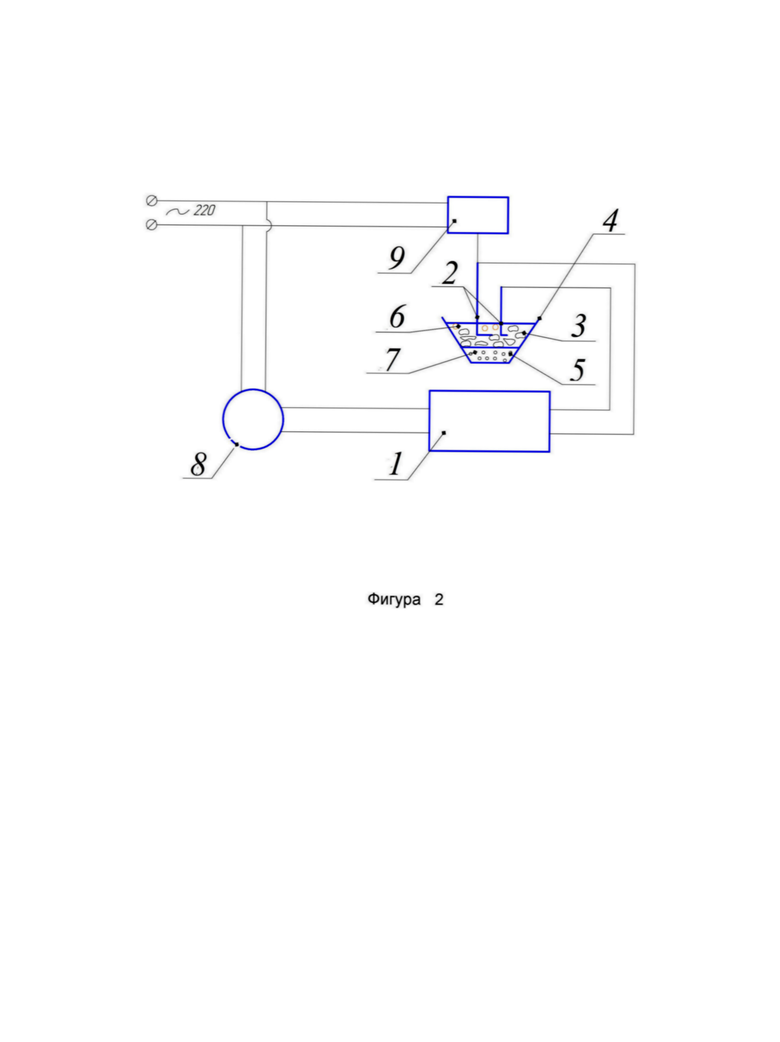

На втором этапе - этапе электроэрозионного диспергирования включали установку. Процесс ЭЭД представлен на фигуре 2. Импульсное напряжение генератора 1 прикладывается к электродам 2 и далее к отходам 3 (в качестве электродов так же служили соответственно отходы свинцовой бронзы) в реакторе 4. При достижении напряжения определенной величины происходит электрический пробой рабочей среды 5, находящийся в межэлектродном пространстве, с образованием канала разряда. Благодаря высокой концентрации тепловой энергии, материал в точке разряда плавится и испаряется, рабочая среда испаряется и окружает канал разряда газообразными продуктами распада (газовым пузырем 6). В результате развивающихся в канале разряда и газовом пузыре значительных динамических сил, капли расплавленного материала выбрасываются за пределы зоны разряда в рабочую среду, окружающую электроды, и застывают в ней, образуя каплеобразные частицы порошка 7. Регулятор напряжения 8 предназначен для установки необходимых значений напряжения, а встряхиватель 9 передвигает один электрод, что обеспечивает непрерывное протекание процесса ЭЭД.

На третьем этапе проводится выгрузка рабочей жидкости с порошком из реактора, отделение наночастиц от крупноразмерных с помощью центрифуги. При этом, крупные частицы оседают под действием центробежных сил, а наночастицы остаются в растворе.

На четвертом этапе происходит выпаривание раствора, его сушка, взвешивание, фасовка, упаковка и последующий анализ нанопорошка.

При этом достигается следующий технический результат: получение нанопорошков из отходов свинцовой бронзы с частицами правильной сферической формы с невысокими энергетическими затратами и экологической чистотой процесса способом электроэрозионного диспергирования (ЭЭД).

Способ позволяет получить порошки из отходов свинцовой бронзы без использования химических реагентов, что существенно влияет на себестоимость порошка и позволяет избежать загрязнения рабочей жидкости и окружающей среды химическими веществами.

Средние удельные затраты электроэнергии при производстве электроэрозионного порошка из отходов свинцовой бронзы составляет 2,4 кг/кВт⋅ч, что ниже других способов получения порошков из свинцовой бронзы. Электроэрозионное диспергирование позволяет эффективно утилизировать отходы свинцовой бронзы с невысокими энергетическими затратами и экологической частотой процесса и получать нанопорошок.

Нанопорошковые материалы, получаемые ЭЭД отходов свинцовой бронзы, могут эффективно использоваться для нанесения износостойких, антифрикционных, коррозионностойких и противозадирных покрытий - для восстановления и упрочнения деталей машин горно-металлургической промышленности, автомобильного, трамвайно-троллейбусного и судового транспорта, энергетического и нефтегазового оборудования, а также для напыления декоративных покрытий.

Пример 1

Для получения нанодисперсного порошка на экспериментальной установке методом электроэрозионного диспергирования использовали отходы свинцовой бронзы ГОСТ 493-79 в виде стружки. Стружку загружали в реактор, заполненный рабочей жидкостью дистиллированной водой. При этом использовали следующие электрические параметры установки:

- частота следования импульсов 95…105 Гц;

- напряжение на электродах 190…200 В;

- емкость конденсаторов 65,5 мкФ.

Полученный порошок исследовали различными методами.

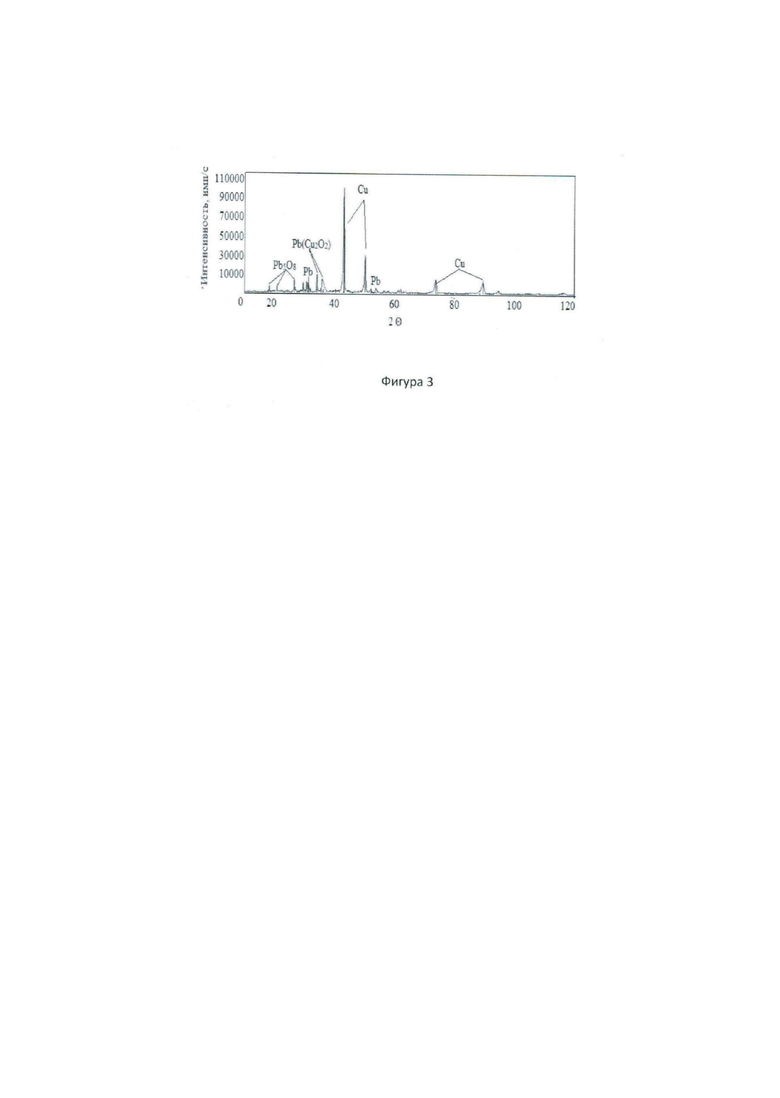

Исследование фазового состава порошка проводили методом рентгеновской дифракции на дифрактометре Rigaku Ultima IV в излучении Cu-Kα (длина волны λ=0.154178 нм) с использованием щелей Соллера. На основании фигуры 3 было установлено, что основными фазами в порошке, полученном методом электроэрозионного диспергирования отходов свинцовой бронзы в дистиллированной воде, являются Cu, Pb(Cu2O2), Pb5O8, Pb.

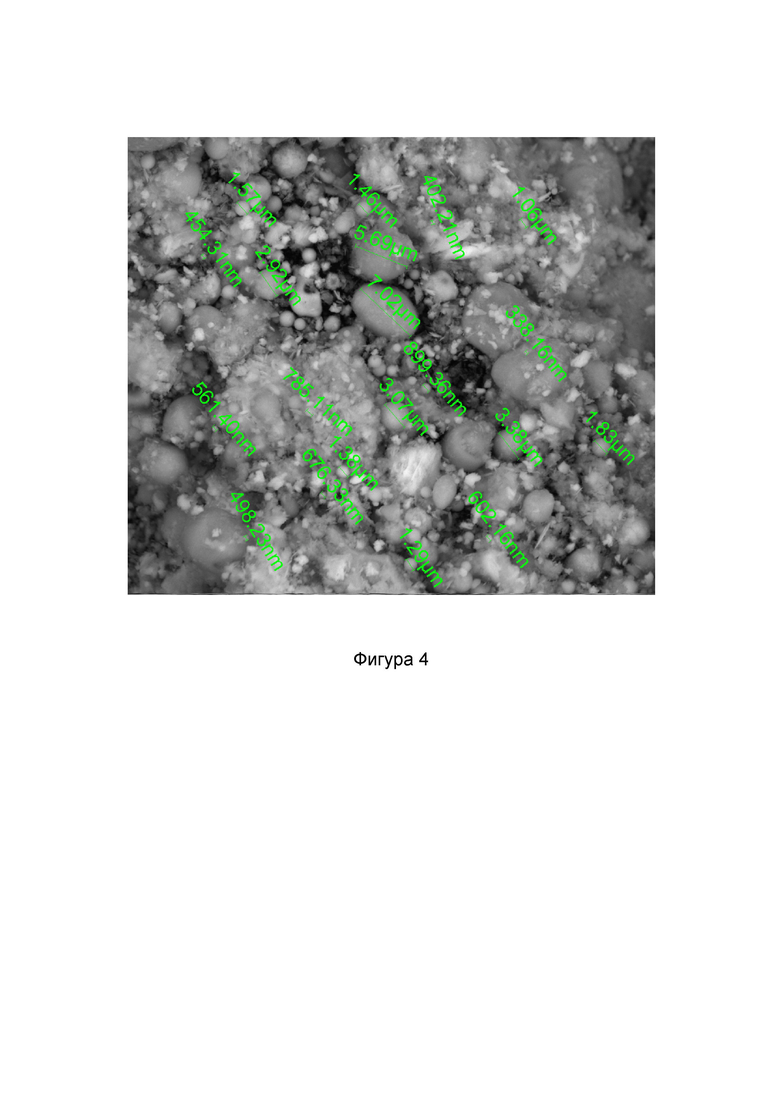

Для изучения элементного состава и морфологии полученного нанопорошка из отходов свинцовой бронзы были выполнены снимки с помощью энерго-дисперсионного анализатора рентгеновского излучения фирмы EDAX, встроенного в растровый электронный микроскоп «QUANTA 200 3D». На основании фигуры 4 нанопорошок, полученный методом ЭЭД из отходов свинцовой бронзы, в основном, состоит из частиц правильной сферической формы (или эллиптической), с включениями частиц неправильной формы (конгломератов). На основании фигуры 5 установлено, что основными элементами являются О (7,77%); Sn (1,77%); Cu (55,59%); Zn (5,86%); Pb (28,10%).

Пример 2

Для получения дисперсного порошка на экспериментальной установке методом электроэрозионного диспергирования использовали отходы свинцовой бронзы ГОСТ 493-79 в виде стружки. Стружку загружали в реактор, заполненный рабочей жидкостью дистиллированной водой. При этом использовали следующие электрические параметры установки:

- частота следования импульсов 95…105 Гц;

- напряжение на электродах 140…160 В;

- емкость конденсаторов 45,5 мкФ.

Для изучения формы и морфологии полученного нанопорошка были выполнены снимки с помощью энерго-дисперсионного анализатора рентгеновского излучения фирмы EDAX, встроенного в растровый электронный микроскоп «QUANTA 200 3D». На основании фигуры 6, порошок, полученный методом ЭЭД из отходов свинцовой бронзы при данных режимах получается с частицами преимущественно неправильной (осколочной) формы, а также при данных параметрах диспергирования производительность процесса в 2,3 раза ниже, чем при параметрах диспергирования, описанных в первом примере.

Пример 3

Для получения дисперсного порошка на экспериментальной установке методом электроэрозионного диспергирования использовали отходы свинцовой бронзы ГОСТ 493-79 в виде стружки. Стружку загружали в реактор, заполненный рабочей жидкостью дистиллированной водой. При этом использовали следующие электрические параметры установки:

- частота следования импульсов 150 Гц;

- напряжение на электродах 210 В;

- емкость конденсаторов 65,5 мкФ.

При данных режимах процесс диспергирования не стабилен и носит взрывной характер.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения спеченных изделий из одноосно спрессованных электроэрозионных нанодисперсных порошков свинцовой бронзы | 2019 |

|

RU2748659C2 |

| Способ получения безвольфрамовых твердосплавных порошковых материалов в воде дистилированной | 2021 |

|

RU2763431C1 |

| Способ получения алюминиевого нанопорошка | 2015 |

|

RU2612117C1 |

| Способ получения спеченных изделий из изостатически спресованных электроэрозионных нанокомпозиционных порошков свинцовой бронзы | 2018 |

|

RU2713900C2 |

| Способ получения безвольфрамовых твердосплавных порошков из отходов сплава марки КНТ-16 в спирте этиловом | 2019 |

|

RU2747197C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА МЕДИ ИЗ ОТХОДОВ | 2014 |

|

RU2597445C2 |

| Способ получения порошка псевдосплава W-Ni-Fe методом электроэрозионного диспергирования в дистиллированной воде | 2017 |

|

RU2683162C2 |

| Способ получения бронзовых электродов для процессов электроискрового легирования | 2022 |

|

RU2802616C1 |

| Способ получения композиционного электрохимического покрытия на основе меди с добавлением частиц электроэрозионной свинцовой бронзы | 2021 |

|

RU2780609C1 |

| Способ получения безвольфрамового твердого сплава КНТ из порошковых материалов, полученных в воде дистиллированной | 2020 |

|

RU2756465C1 |

Изобретение относится к получению нанопорошков из отходов свинцовой бронзы, которые могут быть использованы для нанесения износостойких, антифрикционных, коррозионностойких и противозадирных покрытий. Отходы свинцовой бронзы подвергают электроэрозионному диспергированию в дистиллированной воде при частоте следования импульсов 95…105 Гц, напряжении на электродах 190…200 В и емкости конденсаторов 65,5 мкФ, после чего ведут отделение наноразмерных частиц от крупноразмерных центрифугированием раствора. Обеспечивается получение нанопорошков из отходов с невысокими энергетическими затратами и экологической чистотой процесса. 6 ил., 3 пр.

Способ получения металлического нанопорошка из отходов свинцовой бронзы в дистиллированной воде, отличающийся тем, что отходы свинцовой бронзы подвергают электроэрозионному диспергированию в дистиллированной воде при частоте следования импульсов 95…105 Гц, напряжении на электродах 190…200 В и емкости конденсаторов 65,5 мкФ и последующему отделению наноразмерных частиц от крупноразмерных центрифугированием раствора.

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА БРОНЗЫ | 1983 |

|

SU1208672A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ | 2011 |

|

RU2458166C1 |

| Способ электроэрозионного диспергирования металлов | 1990 |

|

SU1722692A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА МЕДИ ИЗ ОТХОДОВ | 2014 |

|

RU2597445C2 |

| Способ определения критического пересыщения паров | 1949 |

|

SU81670A1 |

Авторы

Даты

2020-01-09—Публикация

2018-05-03—Подача