Изобретение относится к области порошковой металлургии, в частности к составам и способам получения порошков тугоплавких металлов, и может быть использовано в авиа- и ракетостроении, в кораблестроении, атомной и военной промышленности. Порошки псевдосплавов могут использоваться в химической, военной, автомобильной, сельскохозяйственной промышленности.

Известен способ получения порошков вольфрама и молибдена восстановлением соответствующих триоксидов водородом, осуществляемый в многотрубных печах в две или три стадии при температурах 750-950°С (Зеликман А.Н., Меерсон Г.А. Металлургия редких металлов. М.: Металлургия. - 1973. - С.64-85 и 154-157).

Недостатком известного способа является многостадийность процесса и необходимость использования для восстановления водорода с высокой степенью очистки от влаги. Кроме этого, используются триоксиды металлов, получаемые термическим разложением аммонийных солей.

Наиболее близким по технической сущности к предлагаемому изобретению является принятый за прототип способ электроосаждения тугоплавких металлов, например титана, из расплава солей галогенидов щелочных и щелочноземельных металлов, заключающийся в постадийном восстановлении титана от высокой валентности к низшей без промежуточного извлечения продуктов из ванны. Процесс ведут в герметизированном электролизере в среде инертного газа при перемешивании и непрерывной подаче реагента с заданной скоростью, что исключает охлаждение поверхности расплава ванны. При этом на вспомогательном катоде происходит частичное восстановление TiCl4 до TiCl3 и TiCl2, а на основном катоде - до металлического титана, осадок с вспомогательного катода периодически счищается и диспергируется в расплаве (патент США №4113582, МПК С25D 3/66. опубл. 1978.09.12).

Недостатками этого способа получения порошков являются:

невозможность получения порошков тугоплавких металлов однородного гранулометрического состава, так как при электролизе происходит неравномерное испарение солей, входящих в состав электролита. Например, из электролита, состоящего из хлоридов натрия и калия, более интенсивно испаряются соли калия, что приводит к временному изменению состава электролита и, следовательно, к увеличению разброса гранулометрического состава и формы порошков;

получение порошков, характеристики которых не удовлетворяют требованиям, предъявляемым к высокочистым порошкам, используемым в электронной промышленности, что обусловлено загрязнением порошков примесными элементами. При электролизе вместе с парами солей электролита образуются продукты реакций, содержащие хлористый водород и другие агрессивные соединения, которые взаимодействуют с окислами металлов конструктивных элементов электролизера, образуя их хлориды, последние попадают в электролит и в получаемые при электролизе порошки.

Себестоимость порошка получается высокой, потому что процесс ведут в герметизированном электролизере в среде инертного газа, а также многостадийность получения порошков делает процесс достаточно трудоёмким.

Существенным отличием предложенного способа является то, что не нужно использовать инертный газ, обеспечивать герметичность процесса, применять высокие температуры и не требуется проводить много стадий в процессе получения конечного продукта. Это делает процесс получения тугоплавких порошковых материалов более дешевым и вероятность возникновения пожара практически равна нулю, так же не требует решения экологических вопросов, так как процесс не имеет вредных выбросов.

Заявляемое изобретение направлено на решение задачи получения порошка псевдосплава состава W-Ni-Fe из отходов с низкой себестоимостью, снижения пожаровзрывоопасности, а также сделать возможным выход порошка с размерами частиц менее 0,04 мм.

Поставленная задача достигается способом получения порошка псевдосплава состава W-Ni-Fe из отходов, отличающимся от прототипа тем, что отходы (стружка псевдосплава состава W-Ni-Fe) подвергают электроэрозионному диспергированию в дистиллированной воде при частоте следования импульсов 156 Гц; напряжении на электродах 100 В и емкости конденсаторов 65,5 мкФ.

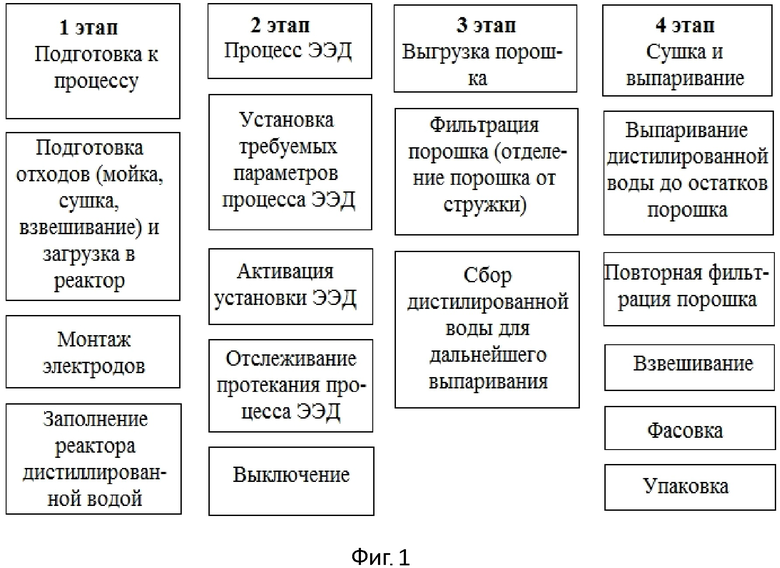

На фигуре 1 описаны этапы получения порошка псевдосплава состава W-Ni-Fe; на фигуре 2 – схема процесса ЭЭД, на фигуре 3 – фотография образца исследуемого порошка полученного способом электроэрозионного диспергирования 4 – результаты исследования распределения по размерам частиц, на фигуре 5− фазовый состав порошка псевдосплава состава W-Ni-Fe, на фигурах 6 – данные аппаратного исследования образца порошка псевдосплава состава W-Ni-Fe на порошковом рентгеновском дифрактометре GBC EMMA.

Процесс ЭЭД представляет собой разрушение токопроводящего материала в результате локального воздействия кратковременных электрических разрядов между электродами [Немилов, Е.Ф. Электроэрозионная обработка материалов. Л.: Машиностроение, Ленингр. отд-ние, 1983. – 160 с.]. Получение порошка псевдосплава состава W-Ni-Fe на экспериментальной установке для получения нанодисперсных порошков из токопроводящих материалов [Патент RU на изобретение № 2449859] проводилось по схеме, представленной на фигуре 1 в четыре этапа:

− 1 этап – подготовка к процессу электроэрозионного диспергирования;

− 2 этап – процесс электроэрозионного диспергирования;

− 3 этап – выгрузка порошка из реактора и его центрифугирование.

− 4 этап – сушка и взвешивание порошка псевдосплава состава W-Ni-Fe.

Получаемые этим способом порошковые материалы, имеют в основном сферическую и эллиптическую форму частиц. Причем, изменяя электрические параметры процесса диспергирования (напряжение на электродах, емкость конденсаторов и частоту следования импульсов) можно управлять шириной и смещением интервала размера частиц, а также производительностью процесса.

На первом этапе производили сортировку отходов псевдосплава состава W-Ni-Fe, их промывку, сушку, обезжиривание и взвешивание. Реактор заполняли рабочей средой – дистиллированной водой, отходы (стружку) загружали в реактор. Монтировали электроды. Смонтированные электроды подключали к генератору. Устанавливали необходимые параметры процесса: частоту следования импульсов, напряжение на электродах, емкость конденсаторов.

На втором этапе – этапе электроэрозионного диспергирования включали установку. Процесс ЭЭД представлен на фигуре 2. Импульсное напряжение генератора 2 прикладывается к электродам 5 и далее к отходам псевдосплава состава W-Ni-Fe 7 (в качестве электродов также служат стержни псевдосплава W-Ni-Fe). При достижении напряжения определённой величины происходит электрический пробой рабочей среды 9, находящийся в межэлектродном пространстве, с образованием канала разряда. Благодаря высокой концентрации тепловой энергии, материал в точке разряда плавится и испаряется, рабочая среда испаряется и окружает канал разряда газообразными продуктами распада (газовым пузырём 8). В результате развивающихся в канале разряда и газовом пузыре значительных динамических сил, капли расплавленного материала выбрасываются за пределы зоны разряда в рабочую среду, окружающую электроды, и застывают в ней, образуя каплеобразные частицы порошка псевдосплава состава W-Ni-Fe 6.

На третьем этапе проводится выгрузка рабочей жидкости с порошком из реактора.

На четвертом этапе происходит выпаривание раствора, сушка порошка, повторная очистка порошка от стружки, взвешивание, фасовка, упаковка и последующий анализ порошка.

При этом достигается следующий технический результат: получение порошков псевдосплава состава W-Ni-Fe с частицами правильной сферической формы (средний размер частиц составляет 30.83 мкм) с невысокими энергетическими затратами и экологической чистотой процесса способом электроэрозионного диспергирования (ЭЭД). При этом значительно уменьшается возможность возникновения пожара во время проведения эксперимента. Значительно снижена трудоемкость процесса, за счет снижения количества этапов получения порошков псевдосплава состава W-Ni-Fe, не требуется проведения процесса под вакуумом, а так же использовать инертные газы в ходе процесса получения продукта.

Средние удельные затраты электроэнергии при производстве электроэрозионного порошка псевдосплава состава W-Ni-Fe составляет 2,53 кг/кВт·ч, что ниже других способов получения порошков тугоплавких металлов. Электроэрозионное диспергирование позволяет эффективно утилизировать отходы псевдосплава состава W-Ni-Fe с невысокими энергетическими затратами и экологической частотой процесса и получать порошок псевдосплава состава W-Ni-Fe. Что способствует снижению себестоимости конечного продукта в 2-3 раза.

Способ позволяет получить порошки псевдосплава состава W-Ni-Fe без использования химических реагентов, что позволяет избежать загрязнения рабочей жидкости и окружающей среды химическими веществами.

Порошковые материалы, получаемые ЭЭД отходов псевдосплава состава W-Ni-Fe, могут эффективно использоваться при изготовлении и восстановлении деталей машин различными способами. Благодаря своим уникальным прочностным свойствам находит свое применение в изготовлении комплектующих военной промышленности. Но главной областью применения сплав на основе W-Ni-Fe, в силу своей высокой радиационной защиты, находит в атомной промышленности.

Пример 1

Для получения порошка псевдосплава состава W-Ni-Fe на экспериментальной установке методом электроэрозионного диспергирования использовали отходы сплава на основе W-Ni-Fe (стружка). Стружку загружали в реактор, заполненный рабочей жидкостью – дистиллированной водой. При этом использовали следующие электрические параметры установки:

− частота следования импульсов 156 Гц;

− напряжение на электродах 100 В;

− емкость конденсаторов 65,5 мкФ.

Полученный порошок на основе W-Ni-Fe исследовали различными методами. Размеры частиц порошка были исследованы на сканирующем зондовом конфокальном рамановском электронном микроскопе «OmegaScope AIST-NT» (Фигура 4) Принцип работы рамановского спектрометра основан на рассеянии лазерного излучения исследуемым веществом с частотами равными собственным колебаниям атомов в молекулах или кристаллической решетки. Таким образом возможно однозначно установить химическую структуру образца (например: углерод, графит, графен, алмаз), сингонию кристалла, наличие дефектов кристаллической решетки, содержание наночастиц, наличие упругих напряжений, а также наличие или отсутствие фазовых переходов. Использование данного спектрометра совместно с атомно-силовым микроскопом позволяет производить картирование поверхности (распределение химических веществ например в живых клетках, лекарственных препаратах и т.д) и лазерную конфокальную микроскопию (оптичекая микроскопия высокого разрешения до 200 нм).

Экспериментально установлено, порошки, полученные из отходов сплава на основе W-Ni-Fe при напряжении 100 В, емкости разрядных конденсаторов 65,5 мкФ и частоте следования импульсов 156 Гц, имеют размер частиц от 0,74 до 174,9 мкм. Средний размер частиц составляет 30,8 мкм.

Фазовый анализ порошка проводили на порошковом рентгеновском дифрактометре GBC EMMA с камерой для высокотемпературных исследований (до 1600°С). Было установлено, что основными фазами в порошке, полученном методом электроэрозионного диспергирования в дистиллированной воде, являются вольфрам (98,0%), никель (0,8%), железо (0,2%) оставшийся 1% занимают оксиды указанных металлов (Fe2O3, NiO, WO3, WO2) . Погрешность измерения составляет 0,0002% (Фигура 5,6).

Пример 2

Для получения порошка псевдосплава состава W-Ni-Fe на экспериментальной установке методом электроэрозионного диспергирования использовали отходы сплава на основе W-Ni-Fe (стружка). Стружку загружали в реактор, заполненный рабочей жидкостью – дистиллированной водой. При этом использовали следующие электрические параметры установки:

− частота следования импульсов 100 Гц;

− напряжение на электродах 100 В;

− емкость конденсаторов 24,0 мкФ.

При данных режимах получается процесс электроэрозионного диспергирования идет медленнее, в результате чего производительность установки уменьшается в 2-3 раза.

Пример 3

Для получения порошка псевдосплава состава W-Ni-Fe на экспериментальной установке методом электроэрозионного диспергирования использовали отходы сплава на основе W-Ni-Fe (стружка). Стружку загружали в реактор, заполненный рабочей жидкостью – дистиллированной водой. При этом использовали следующие электрические параметры установки:

− частота следования импульсов 350 Гц;

− напряжение на электродах 200 В;

− емкость конденсаторов 65,5 мкФ.

При данных режимах процесс диспергирования не стабилен и носит взрывной характер.

Изобретение относится к получению порошка псевдосплава W-Ni-Fe из отходов. Проводят электроэрозионное диспергирование отходов псевдосплава W-Ni-Fe в виде стружки в дистилированной воде при частоте следования импульсов 156 Гц, напряжении на электродах 100 В и емкости разрядных конденсаторов 65,5 мкФ. Обеспечивается снижение вредных выбросов при получении из отходов порошка с размером частиц менее 0,04 мм. 6 ил., 3 пр.

Способ получения порошка псевдосплава W-Ni-Fe из отходов, характризующийся тем, что проводят электроэрозионное диспергирование отходов псевдосплава W-Ni-Fe в виде стружки в дистилированной воде при частоте следования импульсов 156 Гц, напряжении на электродах 100 В и емкости разрядных конденсаторов 65,5 мкФ.

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА (ВАРИАНТЫ) | 2006 |

|

RU2332280C2 |

| Способ электроэрозионного диспергирования металлов и сплавов | 1981 |

|

SU1060379A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО НАНОПОРОШКА ИЗ ОТХОДОВ БЫСТРОРЕЖУЩЕЙ СТАЛИ В КЕРОСИНЕ | 2014 |

|

RU2590045C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ПОРОШКОВ ЭЛЕКТРОЭРРОЗИОННЫМ ДИСПЕРГИРОВАНИЕМ ОТХОДОВ ШАРИКОПОДШИПНИКОВОЙ СТАЛИ В ВОДЕ | 2015 |

|

RU2597443C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ ПОРОШКОВ ИЗ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ | 2010 |

|

RU2449859C2 |

| US 20070101823 A1, 10.05.2007. | |||

Авторы

Даты

2019-03-26—Публикация

2017-09-09—Подача