Изобретение относится к области порошковой металлургии, в частности к способам получения порошков, и может быть использовано при получении порошка бронзы.

Целью изобретения является получение порошка с развитой поверхностью частиц дендритной формы.

Способ получения порошка бронзы осуществляется следующим образом.

В конусном смесителе смешивают порошок меди с частицами дендритной формы с легирующей добавкой в виде металлического порошка или окисла, например порошка олова или окисла олова, дисперсность которого выше, чем у порошка меди (т. е. частицы олова меньше по размерам частиц меди в 5-10 раз), затем смесь загружают в контейнер, нагревают до 550-600оС в среде осушенного диссоциированного аммиака, выдерживают при этой температуре в течение 3-4 ч и охлаждают в той же среде до 100-150оС. В результате получают продукт, в котором к частицам меди припеклись частицы олова, кроме того, продукт легко разрыхляется в порошок.

Если нагревать контейнер с загруженной смесью до температуры меньше 550оС, эффект припекания частиц олова к частицам меди практически неосуществим, так как частицы олова будут стянуты в шарики.

При нагревании же контейнера с загруженной смесью до температуры выше 600оС частицы олова будут образовывать мостики между частицами меди и полученный продукт не будет разрыхляться.

Выдерживание смеси при 550-600оС в течение 3-4 ч достаточно для восстановления окислов, например окислов олова и меди. При времени нагрева меньше 3 ч окисная пленка на порошках или окись порошкового материала не успевает восстановиться до металла и контакта спайности не образуется.

При времени выдержки более 4 ч при заданной температуре образуется спекшийся конгломерат, который трудно разрыхляется.

Охлаждение контейнера с загруженной смесью целесообразно проводить в среде осушенного диссоциированного аммиака до 100-150оС, так как полученный порошок бронзы не окисляется на воздухе при такой температуре охлаждения.

Полученный таким образом продукт, в котором к частицам меди припеклись частицы олова, разрыхляют в порошок, затем засыпают в цилиндрические гильзы с бронзовой вставкой, установленной по центру гильзы, которая имеет на конце утолщенное основание, Гильзы с порошком помещают в контейнер из нержавеющей стали, в который подают осушенный диссоциированный аммиак. Контейнер нагревают до температуры 760-800оС, выдерживают при этой температуре 3-4 ч, затем охлаждают до температуры 100-150оС в этой же среде. При повторном нагревании за счет высокой температуры и восстановительной среды идет растворение частиц олова в частицах меди, причем растворение идет без образования жидкой фазы олова между двумя и более частицами меди.

В результате получают пористые бронзовые кольца на бронзовых вставках, которые имеют низкие механические свойства.

Пористые бронзовые кольца затем подвергают резанию в стружку. Образованная сыпучая стружка размалывается в вихревой мельнице в порошок. Оптические исследования с помощью микроскопа показали, что частицы полученного порошка бронзы имеют развитую поверхность, химический анализ показал, что порошок бронзы имеет строго заданный состав, что соответствует марке БРО-10.

П р и м е р 1. В конусном смесителе в течение 5 ч смешивают 900 г порошка меди, частицы которой имеют дендритную форму, и 100 г порошка олова, дисперсность которого больше, чем у меди, после чего смесь порошков загружают в контейнер, который нагревают в среде осушенного диссоциированного аммиака до 550оС, выдерживают при этой температуре в течение 3 ч и охлаждают в той же среде до 100оС. Полученный состав разрыхляют в порошок. Порошок засыпают в цилиндрические гильзы с бронзовой вставкой. Гильзы помещают в контейнер, куда подают осушенный диссоциированный аммиак. Контейнер нагревают до 760оС, выдерживают при этой температуре 3 ч, затем охлаждают до 100оС в той же среде, полученные пористые кольца бронзы измельчают в стружку, затем стружку измельчают в порошок в вихревой мельнице.

В результате получают порошок бронзы БРО-10 с развитой поверхностью.

П р и м е р 2. В конусном смесителе в течение 5 ч смешивают 900 г порошка меди и 100 г порошка олова. Смесь нагревают в среде осушенного диссоциированного аммиака до 575оС в течение 3,5 ч, затем охлаждают в той же среде до 125оС. Полученный порошок разрыхляют и аналогично примеру 1 нагревают в среде осушенного диссоциированного аммиака до 780оС, выдерживают при этой температуре 3,5 ч, затем охлаждают в той же среде до 125оС и аналогично примеру 1 в вихревой мельнице получают порошок бронзы.

П р и м е р 3. Смесь порошков меди и окиси олова, полученную аналогично примеру 1, нагревают в среде осушенного диссоциированного аммиака при 600оС в течение 4 ч. Затем охлаждают в той же среде до 150оС. Полученный продукт аналогично примеру 1 нагревают в среде осушенного диссоциированного аммиака до 800оС, выдерживают при этой температуре 4 ч, затем охлаждают в той же среде до 150оС. Полученные бронзовые кольца измельчают в стружку и размалывают в порошок. В результате получают порошок бронзы БРО-10 с развитой поверхностью частиц.

П р и м е р 4. Смесь порошков меди и олова, полученную аналогично примеру 1, нагревают в среде осушенного диссоциированного аммиака до 500оС в течение 2,5 ч, затем охлаждают в той же среде до 100оС. Полученный порошок разрыхляют и аналогично примеру 1 нагревают в среде диссоциированного осушенного аммиака до 710оС. Выдерживают при этой температуре 2,5 ч. Затем охлаждают в той же среде до 100оС и аналогично примеру 1 в вихревой мельнице получают порошок.

П р и м е р 5. Смесь порошков меди и олова, полученную аналогично примеру 1, нагревают в среде осушенного диссоциированного аммиака до 650оС в течение 4,5 ч. Затем охлаждают в той же среде до 160оС. Полученный продукт аналогично примеру 1 нагревают в среде диссоциированного аммиака до 850оС. Выдерживают при этой температуре 4,5 ч. Затем охлаждают в той же среде аналогично примеру 1 и получают порошок.

При реализации известного способа не представляется возможным получить порошок оловянной бронзы дендритной формы с развитой поверхностью частиц, так как порошок приобретает пластинчатую форму.

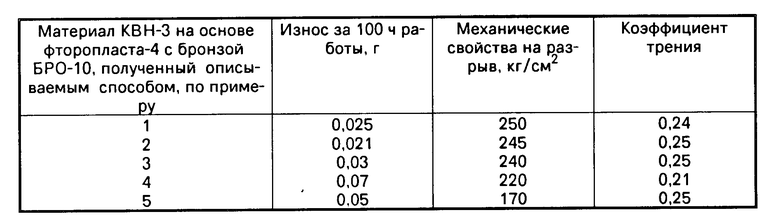

Таким образом, описываемым способом в отличие от способа-прототипа получают порошок оловянной бронзы дендритной формы с развитой поверхностью частиц, который может быть использован в качестве наполнителя в антифрикционных материалах на основе фторопласта. Свойства таких антифрикционных материалов приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения металлического нанопорошка из отходов свинцовой бронзы в дистиллированной воде | 2018 |

|

RU2710707C1 |

| Масса для изготовления алмазного инструмента | 1985 |

|

SU1227441A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВИНЦОВОЙ ШИХТЫ ДЛЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1983 |

|

SU1121848A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 2008 |

|

RU2378404C2 |

| СОСТАВ АНТИФРИКЦИОННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 2008 |

|

RU2396144C2 |

| ПОРОШОК, СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА И КОМПОНЕНТ | 2007 |

|

RU2458761C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМБИНИРОВАННОГО МЕТАЛЛОФТОРОПЛАСТОВОГО МАТЕРИАЛА | 2004 |

|

RU2277997C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 1994 |

|

RU2061581C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ АНТИФРИКЦИОННЫХ ИЗДЕЛИЙ | 1984 |

|

SU1398244A1 |

| КОМПОЗИЦИЯ ДЛЯ АНТИФРИКЦИОННОГО МАТЕРИАЛА | 1995 |

|

RU2106371C1 |

СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА БРОНЗЫ, преимущественно оловянной, включающий смешивание порошков металлов или окислов металлов, нагрев в защитной атмосфере и последующее измельчение, отличающийся тем, что, с целью получения порошка с развитой поверхностью частиц дендритной формы, смешиванию подвергают порошок с дендритной формой частиц и порошок олова или окиси олова с дисперсностью более высокой, чем у порошка меди, нагрев осуществляют до 550 600oС в среде осушенного диссоциированного аммиака с выдержкой при этой температуре в течение 3 4 ч, и охлаждением до 100 150oС, после чего полученный продукт измельчают, нагревают в среде осушенного диссоциированного аммиака до 760 800oС, выдерживают при этой температуре в течение 3 4 ч, охлаждают до 100 150oС в той же среде и измельчают.

| ИСКУССТВЕННАЯ АКТИВНАЯ ВЕРХНЯЯ КОНЕЧНОСТЬ | 1922 |

|

SU734A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1995-12-27—Публикация

1983-12-23—Подача