Изобретение относится к металлургии меди и может быть использовано для гидрометаллургической переработки сырья и технологических промпродуктов, в которых медь находится в сульфидной форме, в т.ч. концентраты, сульфидные шламы, штейн и др..

Основным методом переработки сульфидных медных концентратов на практике является пирометаллургический, при котором в одну или в две стадии получают черновую медь, а сера в виде диоксида удаляется в газовую фазу. По химической сути данная технология сочетает окислительное воздействие по отношению к сере и восстановительное по отношению к меди. Аналогичные превращения протекают при пирометаллургической переработке сульфидного промпродукта - штейна / 1. Процессы и аппараты цветной металлургии С.С. Набойченко, Н.Г. Агеев, А.П. Дорошкевич [и др.]. - Екатеринбург: УГТУ, 2013. - 700 с.; 2. Комплексная переработка медного и никелевого сырья. Ванюков А.В., Уткин Н.И.: Челябинск, Металлургия, 1988, с. 204, с. 215-2/.

Гидрометаллургическая переработка сульфидных концентратов также сводится исключительно к окислительному выщелачиванию, прежде всего, в условиях высоких температур и давлений. Медь при этом переходит в раствор в форме катиона или комплексного иона, а сера преимущественно в форме сульфат-иона; возможно получение элементной серы /3.Автоклавная гидрометаллургия цветных металлов / С.С. Набойченко, Л.П. Ни, Я.М. Шнеерсон [и др.]. - Екатеринбург: УГТУ, 2002. - 940 с.;/.

Общей отличительной особенностью указанных методов является окислительный характер воздействия по отношению к сере. Основными недостатками используемых на практике технологий переработки сульфидного сырья меди является необходимость использования высоких температур и давлений, что существенно усложняет аппаратурное оформление и условия производства. Для пирометаллургических методов дополнительной проблемой является утилизация диоксида серы.

Известны методы переработки медного сырья, в которых восстановление меди осуществляют при высоких температурах непосредственно из сульфидных соединений углеродом, природным газом, водородом /4. Герасимов Я.И., Химическая термодинамика в цветной металлургии. Т. II /Металлургиздат, М.:, 1961; 5. Онаев И.А. Восстановление сульфидов/ Алма-Ата: Наука КазССР, 1988 6. Чижиков Л.М., Румянцев Ю.В., Гольштейн Т.Б.//Докл. АН СССР. 1974. 1974 г., №2; 7. Научное обоснование и разработка технологических решений ……, Автореферат докторской диссертации, Олейникова Н.В., Москва, 2012/. Известен способ восстановления металлов из сульфидных расплавов с использованием электроотрицательных металлов /8. Пат. США №38382/. Отмеченные способы реализуются при высоких температурах, характеризуются высокими расходами энергии, неизбежны проблемы утилизации отходящих газов.

Возможно прямое катодное восстановление меди из сульфида в водных электролитах /9. Электрохимическое восстановление сульфида меди (1) в водных растворах. М.М. Доспаев, 2008.е-lib.kazntu.kz/. Использование указанного способа требует сложного аппаратурного оформления; скорость катодного восстановления компактного сульфидного электрода неудовлетворительно низкая.

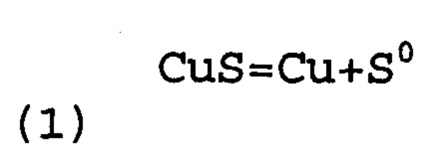

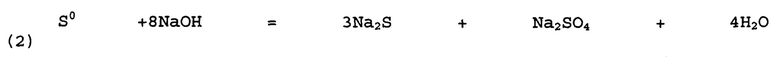

Наиболее близким к заявляемому является способ восстановления меди из сульфидных соединений, включающий контактирование сульфидного медного материала с натриевой щелочью при температуре 400-650°С в течение 0,5-3,5 ч. При этом получают щелочной плав, содержащий дисперсные частицы металлической меди и расплав щелочи, концентрирующий всю серу, присутствовавшую в исходном сульфидном материале, в виде сульфидов и сульфатов натрия /10. Способ восстановления меди из сульфидных соединений. Патент RU 2254385 С1, МПК С22В 15/00). В качестве восстановителя меди из сульфидных соединений выступает собственная сульфидная сера, которая в результате окислительно-восстановительных реакций превращается в элементную и, в щелочной среде, диспропорционирует на сульфидную и сульфатную:

Из полученного плава после охлаждения водой выщелачивают растворимые соли и непрореагировавшую щелочь, восстановленную дисперсную медь переплавляют, а из раствора выделяют оборотную щелочь известными методами.

Существенным отличием прототипа является прямое восстановление меди, при этом в роли восстановителя выступает сульфидная сера, которая окисляется до сульфата без образования летучего диоксида. Тем самым переработка сульфидного сырья осуществляется за одну стадию и обеспечивается экологическая чистота. Основным недостатком прототипа является технологическая сложность, связанная с использованием расплава щелочи и затраты на ее регенерацию.

При восстановлении меди из сульфидных соединений по условиям прототипа имеет место агрегирование дисперсных частиц свежевосстановленной меди при температуре 500°С и выше с образованием пористого металлического продукта и тугоплавкого сульфата натрия. На определенном этапе реакционная смесь кристаллизуется и даже при избытке щелочи превращающегося в монолит. Явление спекания замедляет процесс доставки реагента к поверхности непрореагировавших зерен сульфидов, неизбежны трудности на стадии выгрузки металлической меди из аппаратов спекания. При снижении температуры до 450°С спекания не наблюдается, но процесс восстановления меди из сульфидов сильно растянут во времени.

Технической проблемой, на решение которой направлен предлагаемый способ, является технологическая сложность применения метода прямого восстановления меди из сульфидных соединений и длительность процесса в целом.

Технический результат при прямом восстановлении меди из сульфидных соединений достигается изменением условий взаимодействия реакционных масс и использованием более эффективного восстановителя.

Технический результат достигается при использовании способа восстановления меди из сульфидных соединений, включающий обработку сульфидного медного материала натриевой щелочью. В отличие от прототипа восстановление меди проводят при контакте смеси исходного сырья и металлического алюминия с водным раствором щелочи в режиме перколяции, при этом содержание щелочи в водном растворе составляет 20-40 г/л, расход щелочного раствора устанавливают на уровне, обеспечивающем содержание сернистого натрия в продуктивном растворе 40-50 г/л.

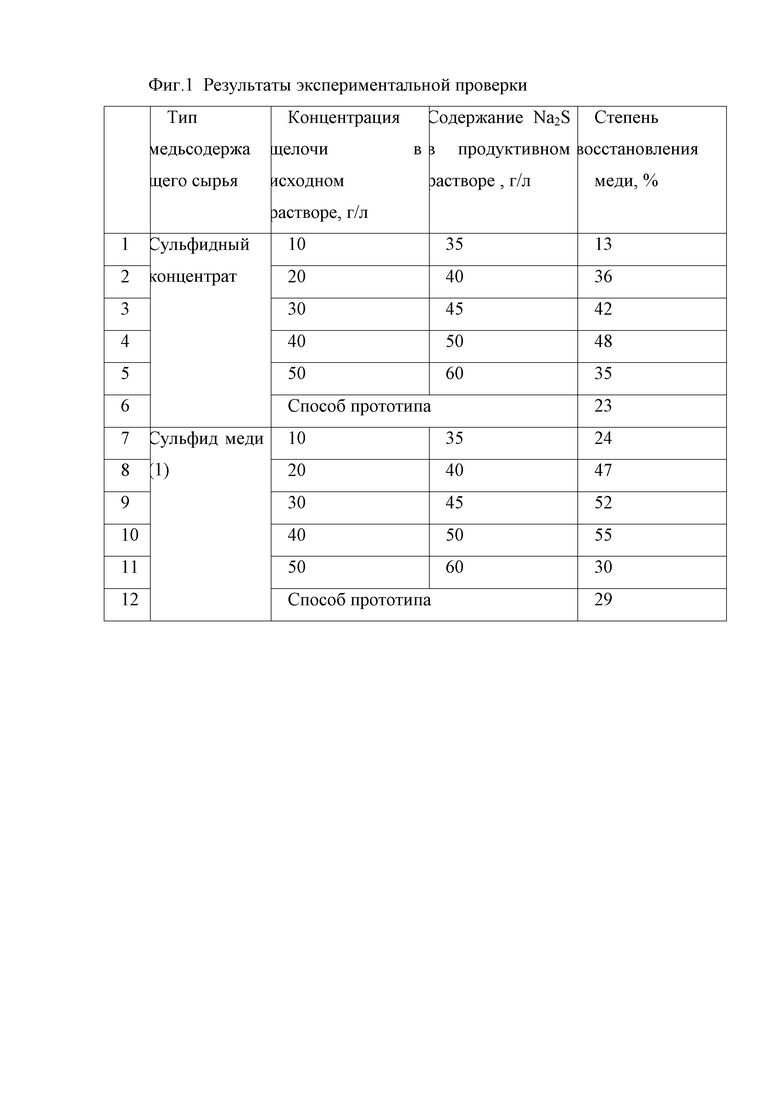

Сущность изобретения поясняется фигурой 1 (таблица), где приведены результаты опытов, проведенных в сопоставимых условиях.

Доказательствами определяющего влияния отличительных признаков предлагаемого способа на достижение технического результата служит совокупность теоретических основ и результатов специальных исследований.

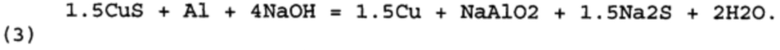

В присутствии целевого восстановителя - металлического алюминия - медь непосредственно из ее сульфида может быть восстановлена в водном растворе щелочи при комнатной температуре:

При реализации подобных превращений чаще всего предполагают твердофазный механизм, при котором электроны от восстановителя (металлического алюминия) при непосредственном контакте фаз или через электронный проводник доставляются катиону меди в его твердой сульфидной фазе. Определяющие факторы этого процесса требуют детального изучения, но конечными продуктами в реализованных опытах является порошкообразная медь/ при этом сера в форме сульфида натрия и алюминий в форме алюмината переходят в жидкую фазу. В качестве восстановителя целесообразно использовать крупнодисперсную стружку алюминия. Восстановленная медь металлизирует реакционную массу и это в целом способствует переносу электронов от алюминия к исходной сульфидной меди.

По мере накопления в жидкой фазе растворимых продуктов - алюмината натрия и сернистого натрия - скорость суммарного процесса замедляется. Для минимизации данного эффекта процесс проводят в режиме перколяции, когда раствор щелочи просачивается через реакционную смесь твердых материалов - сульфида меди и дисперсного алюминия.

При избытке щелочи резко возрастает доля непродуктивного разложения алюминия по реакции:

и соответственно возрастает нецелевой расход реагентов. Опытами показано, что нежелательный процесс по реакции 4 получает развитие при исходной концентрации щелочи выше, чем 30-40 г/л. При концентрации щелочи меньше 20 г/л заметно снижается скорость целевого процесса (реакция 3).

Особое значение в обсуждаемом механизме процесса имеет вывод из зоны реакции растворимых продуктов, в данном случае алюмината натрия и сернистого натрия. Отличительным признаком предлагаемого изобретения является непрерывное обновление жидкой фазы системы, направленное на минимизацию возрастающих концентраций жидких продуктов твердофазного восстановления. Выше указано, что эта задача решается просачиванием щелочного раствора через смесь сульфида меди и дисперсного алюминия. Важнейшим критерием оптимизации является степень накопления растворимых продуктов в жидкой фазе. Установлено, что при достижении концентрации сернистого натрия в продуктивном растворе 40 г/л скорость целевого процесса (реакция 3) снижается и при концентрации выше 50 г/л восстановление меди прекращается.

Примером реализации предложенного способа служат результаты следующих опытов.

Навески реактива сульфида меди (1), а в других опытах сульфидного медного концентрата с содержанием меди 18,5% массой по 100 г смешивали с дисперсным алюминием в количестве 130% от стехиометрически необходимого по отношению к массе меди в навеске и помещали на фильтрующую поверхность. Через слой смеси при комнатной температуре пропускали раствор натриевой щелочи заданной концентрации. В вытекающем из реактора маточном растворе определяли содержание щелочи или сернистого натрия и по этому показателю оценивали скорость. Степень восстановления меди по истечении 0,5 часа оценивали анализом твердого продукта. Для сравнения проведены опыты по способу прототипа при следующих условиях: щелочь NaOH, температура 520°С, расход алюминия 130%, перемешивание.

Дополнительно проведен опыт с сульфидным концентратом при условиях концентрация щелочи в исходном растворе 40 г/л, содержание Na2S в продуктивном растворе 45 г/л, продолжительность - 3 часа. Степень восстановления меди составила 97,8%.

Результаты приведены в таблице (фиг. 1).

Сравнительный анализ технических решений в т.ч. способа, представленного в качестве прототипа, и предлагаемого изобретения, позволяет сделать вывод что именно совокупность заявленных признаков обеспечивает достижение необходимого технического результата. Реализация предложенного способа дает возможность проводить процесс при комнатной температуре и повысить скорость восстановления меди из концентрата на 70-90%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СУРЬМУСОДЕРЖАЩЕГО СЫРЬЯ | 2018 |

|

RU2682365C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ МЕДИ ИЗ СУЛЬФИДНЫХ ПРОДУКТОВ | 2006 |

|

RU2329315C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ПРОМПРОДУКТОВ | 2004 |

|

RU2295580C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ МЕДИ ИЗ СУЛЬФИДНЫХ СОЕДИНЕНИЙ | 2004 |

|

RU2254385C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ПЛАТИНОВЫЕ МЕТАЛЛЫ И УГЛЕРОДИСТЫЙ ВОССТАНОВИТЕЛЬ | 2000 |

|

RU2164538C1 |

| Способ получения концентрата драгоценных металлов из продуктов переработки руды и вторичного сырья | 2017 |

|

RU2673590C1 |

| Способ осаждения меди из растворов автоклавного и атмосферного выщелачивания медно-никелевых файнштейнов и штейнов | 2024 |

|

RU2827187C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ СМЕШАННОГО МЕДЬСОДЕРЖАЩЕГО СЫРЬЯ | 1995 |

|

RU2081195C1 |

| СПОСОБ ПОДЗЕМНОГО ВЫЩЕЛАЧИВАНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ РУД | 1996 |

|

RU2095444C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНЫХ РУД С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ МЫШЬЯКА | 2022 |

|

RU2795191C1 |

Изобретение относится к металлургии меди и может быть использовано для восстановления меди из ее сульфидных природных соединений и соединений, присутствующих в технологических продуктах, например в штейнах и сульфидных шламах. Восстановление меди из сульфидных продуктов ведут при контакте смеси исходного сырья и металлического алюминия с водным раствором щелочи в режиме перколяции. При этом содержание щелочи в водном растворе составляет 20-40 г/л, расход щелочного раствора устанавливают на уровне, обеспечивающем содержание сернистого натрия в продуктивном растворе 40-50 г/л. Техническим результатом изобретения является высокая скорость процесса восстановления при умеренных температурах без образования сернистых газов. 1 ил., 1 пр.

Cпособ восстановления меди из сульфидных соединений, включающий обработку сульфидного медного материала натриевой щелочью, отличающийся тем, что сульфидный медный материал смешивают с дисперсным металлическим алюминием и обрабатывают водным раствором щелочи в режиме перколяции, при этом содержание щелочи в водном растворе составляет 20-40 г/л, а расход щелочного раствора устанавливают на уровне, обеспечивающем содержание сернистого натрия в продуктивном растворе 40-50 г/л.

| СПОСОБ ВОССТАНОВЛЕНИЯ МЕДИ ИЗ СУЛЬФИДНЫХ СОЕДИНЕНИЙ | 2004 |

|

RU2254385C1 |

| US3589892 A, 29.06.1971 | |||

| US4421552 A, 20.12.1983 | |||

| US2013269481 A1, 17.10 | |||

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| JPS58221241 A, 22.12.1983. | |||

Авторы

Даты

2020-01-14—Публикация

2018-12-13—Подача