Область техники

Изобретение относится к области нефтепереработки и нефтехимии, в частности к области получения концентрата сульфоксидов и сульфонов. Предлагаемый способ получения концентрата сульфоксидов и сульфонов может быть использован в нефтеперерабатывающей промышленности.

Уровень техники

Изобретение относится к модифицированному способу извлечения продуктов окисления сероорганических соединений, в частности сульфоксидов и сульфонов, из углеводородных фракций, которые являются эффективными экстрагентами в гидрометаллургии и флотореагентами в металлургической промышленности, а также могут быть использованы в сельском хозяйстве в качестве биологических активных компонентов.

Из уровня техники известен способ выделения сульфоксидов и сульфонов из смеси с углеводородами с использованием таких растворителей как обводненные ацетон или метанол (SU 577783 A1, опубликовано 16.10.1974). После проведения экстракции экстрагент регенерируется путем дистилляции, а в кубовом остатке остается целевой концентрат сульфоксидов и сульфонов.

Из уровня техники известен способ извлечения сульфоксидов и сульфонов из смеси с углеводородами и сернистыми соединениями и использованием изопропилового спирта в качестве экстрагента (RU 2446203, опубликовано 27.03.2012). В данном способе также после извлечения сульфоксидов и сульфонов экстрагент предполагается регенирировать путем дистилляции, а в кубовом остатке получают целевой концентрат сульфоксидов и сульфонов.

Из уровня техники известен способ получения нефтяных сульфоксидов и использованием диоксида хлора в качестве окислителя с последующим извлечением продуктов окисления хлороформом (RU 2668810, опубликовано 07.08.2017). Использование экстрагента также делает необходимым проведение стадии регенерации экстрагента. Следует отметить, что применение коррозионно агрессивных хлорсодержащих соединений будет оказывать негативное воздействие на технологическое оборудование, приводя к его повышенному износу.

Из уровня техники известен способ получения сульфоксидов путем окисления сернистых соединений в дизельной фракции пероксидом водорода в присутствии молибденсодержащего катализатора с последующим извлечением продуктов окисления серной кислотой (RU 2234498, опубликовано 20.08.2004). Следует отметить, что применяемый в данном способе метод извлечения сульфоксидов и сульфонов предполагает использование коррозионно агрессивной серной кислоты высокой концентрации (более 50%), что будет приводить к повышенному износу технологического оборудования.

Наиболее близким к заявляемому способу является способ получения смеси сульфоксидов и сульфонов путем окисления сернистых соединений в сырой нефти с последующим извлечением продуктов экстракцией органическими растворителями (RU 2677462, опубликовано 17.01.19). К недостаткам данного метода также следует отнести использование высококипящих экстрагентов (ДМФА, ацетонитрил и т.д.), что требует значительных энергетических затрат при проведении регенерации и выделении концентрата сульфоксидов и сульфонов.

Известные способы направлены на получение концентрата сульфоксидов и сульфонов из светлых нефтяных фракций (в частности бензиновой и дизельной). При этом важно отметить, что для выделения продуктов окисления используются органические экстрагенты, которые потом необходимо регенерировать путем перегонки. При этом в качестве экстрагентов часто используются коррозионно активные кислоты (серная, уксусная и т.д.), либо органические растворители в виде спиртов или хлороформа, которые обладают недостаточным сродством к продуктам окисления. Необходимость проведения стадии экстракции и регенерации экстрагента путем разгонки приводит к появлению дополнительных стадий, усложняющих процесс, что следует отнести к основному недостатку данных методов. Таким образом, известные способы получения концентрата сульфоксидов и сульфонов предполагают использование трехстадийной схемы: на первой стадии проводят окисление серосодержащих соединений, на второй стадии продукты окисления извлекают с использованием экстрагента, на третьей стадии регенерируют экстрагент и выделяют целевой концентрат сульфоксидов и сульфонов.

Технической проблемой является многостадийная способы получения концентратов сульфоксидов и сульфонов, а также использование коррозионно активных кислот.

Техническая проблема решается заявляемым двухстадийным способом получения сульфоксидов и сульфонов, где на первой стадии проводят окисление серосодержащих соединений в нефтяной фракции пероксидом водорода в присутствии каталитической композиции, включающей муравьиную кислоту, соединение, содержащее молибден и поверхностно-активное вещество, устойчивое в присутствии пероксида водорода; на второй стадии выделяют целевой концентрат сульфоксидов и сульфонов путем дистилляции нефтяной фракции после окисления

Раскрытие изобретения

Технический результат данного изобретения - способ, позволяющий получать концентраты сульфоксидов и сульфонов из нефтяных фракций (бензиновая, керосиновая, дизельная, вакуумный газойль) в две стадии, что упрощает технологическую схему, при использовании в качестве сырья широкого спектра углеводородных фракций (бензиновая, дизельная, вакуумный газойль), а также без использования коррозионно агрессивных соединений. Данный результат достигается за счет того, что после стадии окисления сероорганических соединений в углеводородных фракциях продукты окисления сульфоксиды и сульфоны извлекаются путем перегонки исходной фракции. При этом сульфоксиды и сульфоны (являющиеся твердыми веществами с температурами кипения, превышающими температуры кипения указанных фракций) остаются в виде кубового остатка, а очищенная фракция с пониженным содержанием серы получается в процессе перегонки. Таким образом, отсутствует необходимость использования дополнительной стадии экстракции, а также дорогих органических растворителей.

Технический результат достигается способом получения концентрата нефтяных сульфоксидов и сульфонов, который включает окисление серосодержащих соединений пероксидом водорода с концентрацией 20-37% масс. в присутствии каталитической смеси при температуре процесса от 40 до 80°С, отделении водной фазы путем сепарации и перегонки полученной углеводородной фракции при температурах 30-550°С в зависимости от используемой фракции. В состав каталитической смеси входят следующие компоненты

- муравьиная кислота

- соединение, содержащее молибден

- поверхностно-активное вещество, устойчивое в присутствии пероксида водорода. Предпочтительно в качестве соединения, содержащего молибден использование следующих веществ: молибдат аммония - (NH4)2MoO4, молибдат натрия - Na2MoO4, парамолибдат аммония - (NH4)6Mo7O24, парамолибдат натрия - Na6Mo7O24, фосфорномолибдат аммония - (NH4)3PMo12O40, фосфорномолибдат натрия - Na3PMo12C40, фосфорномолибденовая кислота - H3PMo12O40, кремниевомолибденовая кислота -H3SiMo12O40.

Предпочтительно в качестве поверхностно-активного вещества, устойчивого в присутствии пероксида водорода использование следующих веществ: нонилфенолы: Неонол АФ 9-6, Неонол АФ 9-8, Неонол АФ 9-10, Неонол АФ 9-12; алкилсульфаты: лаурилсульфат натрия, лауретсульфат натрия, децилсульфат натрия; оксиэтилированные спирты: Синтанол АЛМ-3, Синтанол АЛМ-7, Синтанол АЛМ-8, Синтанол АЛМ-10, Синтанол ДС-10.

В качестве углеводородной фракции предпочтительно использование прямогонной бензиновой, дизельной фракций, а также негидроочищенного вакуумного газойля с содержанием исходной серы не менее 0,1%.

Для проведения реакции окисления берут компоненты в следующих массовых соотношениях:

пероксид водорода : сера=6: 1 до 20:1

каталитическая смесь : сера=1:1 до 6:1, при этом компоненты в каталитической смеси варьируют в следующих интервалах (мас. %)

при этом предварительно в раствор пероксида водорода (20-37 масс. %) добавляют компоненты каталитической смеси, порядок добавления компонентов может быть произвольный, полученный раствор перемешивают со скоростью не менее 600 об/мин до образования гомогенной смеси и затем полученную смесь добавляют в углеводородную фракцию для проведения окисления сероорганических соединений. Для проведения окисления смесь перемешивают при заданной температуре 40-80°С в течение 4-6 часов, по окончании реакции перемешивание останавливают, образуется двухфазная система, в которой водная фаза, содержащая каталитическую смесь и отработанный раствор пероксида водорода, находится в нижней фазе и сепарируется любым известным способов, в частности может быть удалена на делительной воронке. Верхнюю фазу, содержащую углеводородную фракцию с продуктами окисления подвергают дистилляции в температурном интервале 30-550°С (температурный интервал дистилляции, а также давление определяют исходя из фракционного состава исходного сырья, для бензиновой фракции дистилляцию проводят при атмосферном давлении в интервале температур 30-210°С, для дизельной фракции при атмосферном давлении в интервале температур 250-340°С, для вакуумного газойля дистилляцию проводят при пониженном давлении менее 0,3 атм в интервале 360-550°С, температуры указаны в пересчете на атмосферное давление). Дистилляцию проводят любым известным способом, обеспечивающим соблюдение температурного режима и давления. После проведения дистилляции получают углеводородную фракцию с пониженным содержанием серы, а в кубе остается целевой концентрат сульфоксидов и сульфонов.

Осуществление изобретения

Ниже представлено более подробное описание заявляемого изобретения. Настоящее изобретение может подвергаться различным изменениям и модификациям, понятным специалисту на основе прочтения данного описания. Такие изменения не ограничивают объем притязаний.

Способ получения концентрата нефтяных сульфоксидов и сульфонов включает следующие основные этапы:

1) Получение раствора каталитической окислительной смеси в пероксиде водорода;

2) Окисление сероорганических соединений, присутствующих в обрабатываемой фракции с использованием полученной каталитической окислительной смеси в пероксиде водорода;

3) Сепарирование водной фазы, содержащей каталитическую смесь и отработанный раствор пероксида водорода;

4) Дистилляцию полученной фракции с получением целевого концентрата сульфоксидов и сульфонов и углеводородной фракции с пониженным содержанием серы.

На первом этапе в раствор пероксида водорода (массовая доля 20-37%) добавляют компоненты каталитической смеси, порядок добавления компонентов может быть произвольный, полученный раствор перемешивают со скоростью не менее 600 об/мин до образования гомогенной смеси.

На втором этапе в раствор каталитической смеси в пероксиде водорода, полученный на первом этапе, добавляют в углеводородную фракцию для проведения окисления сероорганических соединений. Углеводородной фракцией могут быть прямогонные бензиновая и дизельная фракции, а также негидроочищенный вакуумный газойль с исходным содержанием серы не менее 0,1%. Смесь перемешивают при заданной температуре 40-80°С в течение 4-6 часов, после проведения реакции перемешивание останавливают. Компоненты для проведения реакции берут в следующем соотношении:

пероксид водорода : сера=6:1 до 20:1 по массе

каталитическая смесь : сера = 1:5 до 1:20 по массе, при этом компоненты в каталитической смеси варьируют в следующих интервалах (масс. %)

Муравьиная кислота 80-90

Соединение, содержащее молибден 0,5-2

Поверхностно-активное вещество, устойчивое в присутствии пероксида водорода 0,5-2

Вода 6-19.

Содержание серы в исходной углеводородной фракции в массовых долях заранее определено любым известным из уровня техники методом (методом, основанным на окислении серы и анализе полученных оксидов; методом, основанным на восстановлении серы до сернистого водорода; спектральным методом и др.).

На третьем этапе после окончания реакции образуется двухфазная система, нижний слой водной фазы, содержащий каталитическую смесь и отработанный раствор пероксида водорода, сепарируется любым известным способов, в частности может быть удален на делительной воронке.

На четвертом этапе верхнюю фазу, содержащую углеводородную фракцию с продуктами окисления подвергают дистилляции в температурном интервале 30-550°С (температурный интервал дистилляции, а также давление определяют исходя из фракционного состава исходного сырья, для бензиновой фракции дистилляцию проводят при атмосферном давлении в интервале температур 30-210°С, для дизельной фракции при атмосферном давлении в интервале температур 250-340°С, для вакуумного газойля дистилляцию проводят при пониженном давлении менее 0,3 атм в интервале 360-550°С, температуры указаны в пересчете на атмосферное давление). Дистилляцию проводят любым известным способом, обеспечивающим соблюдение температурного режима и давления. После проведения дистилляции получают углеводородную фракцию с пониженным содержанием серы, а в кубе остается целевой концентрат сульфоксидов и сульфонов.

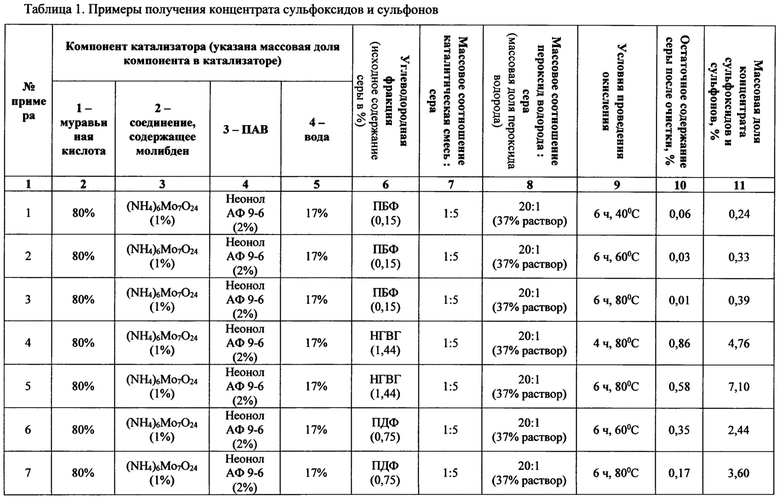

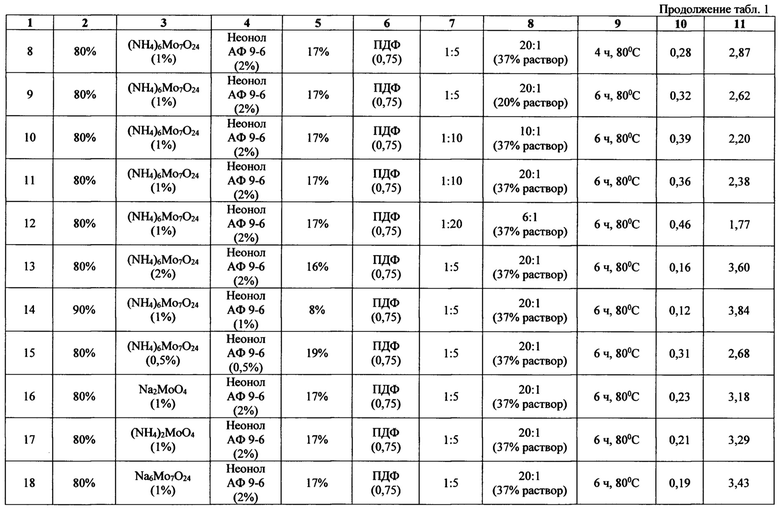

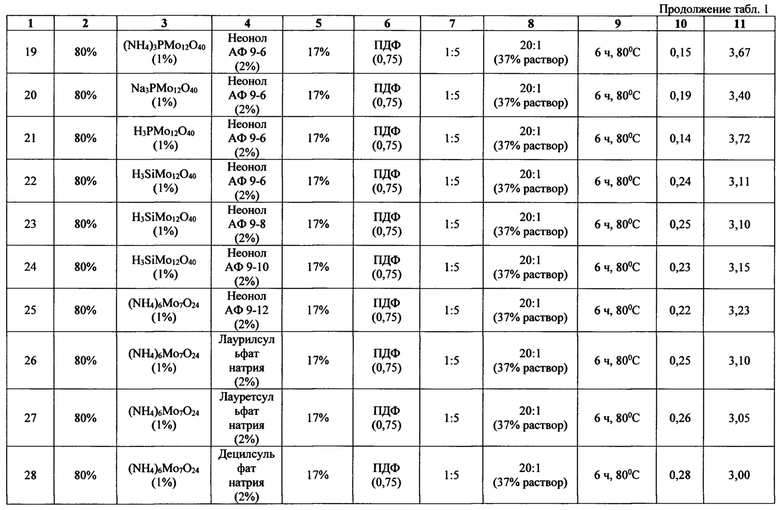

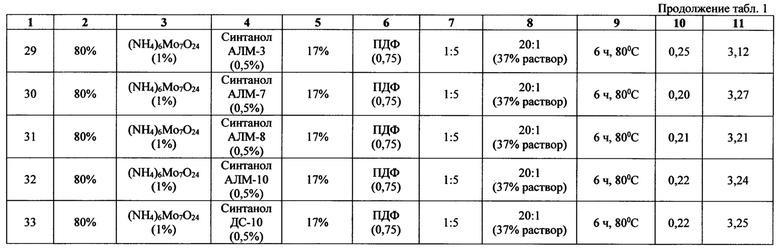

Общая методика проведения процесса

Предварительно анализировали содержание общей серы в исходной углеводородной фракции рентгенофлуоресцентным методом на приборе «АСЭ-2». В качестве углеводородной фракции для проведения процесса использовали образец прямогонной бензиновой фракции с содержанием общей серы 0,15% (ПБФ), образец прямогонной дизельной фракции с содержанием общей серы 0,75% (ПДФ), образец негидроочищенного вакуумного газойля с содержанием общей серы 1,44% (НГВГ). Процесс проводили с использованием водного раствора пероксида водорода (концентрация 20-37 масс. %) в присутствии каталитической смеси (состав смеси в каждом примере, количество взятой смеси и пероксида водорода, условия окисления приведены в таблице 1). Ректификацию бензиновой фракции проводили при атмосферном давлении в температурном интервале 30-210°С, для дизельной фракции при атмосферном давлении в интервале температур 250-340°С, для вакуумного газойля дистилляцию проводят при пониженном давлении 0,1 атм в интервале 360-550°С (температуры даны в пересчете на атмосферное давление).

Окисление проводили в температурном интервале 40-80°С в течение 4-6 часов, после проведения реакции перемешивание останавливают. Компоненты для проведения реакции брали в следующем соотношении:

пероксид водорода : сера = 6: 1 до 20:1 по массе

каталитическая смесь : сера = 1:5 до 1:20 по массе, при этом компоненты в каталитической смеси варьируют в следующих интервалах (масс. %)

Муравьиная кислота 80-90

Соединение, содержащее молибден 0,5-2

Поверхностно-активное вещество, устойчивое в присутствии пероксида водорода 0,5-2

Вода 6-19.

По окончании реакции водную фазу сепарировали, углеводородную фазу перегоняли в условиях, описанных выше. В результате перегонки получаем перегнанную фракцию с пониженным содержанием серы и кубовый остаток с целевым концентратом сульфоксидов и сульфонов. Далее анализировали содержание общей серы в перегнанной фракции, а также массовую долю кубового остатка (от массы исходной взятой фракции), содержащего концентрат сульфоксидов и сульфонов (далее концентрат). Полученные результаты приведены в таблице 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА ВАКУУМНОГО ГАЗОЙЛЯ | 2019 |

|

RU2711756C1 |

| СПОСОБ ОБЕССЕРИВАНИЯ СЫРОЙ НЕФТИ ПЕРОКСИДОМ ВОДОРОДА С ВЫДЕЛЕНИЕМ ПРОДУКТОВ ОКИСЛЕНИЯ | 2017 |

|

RU2677462C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗ ЖИДКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ ДИСТИЛЛЯТОВ С НИЗКИМ СОДЕРЖАНИЕМ СЕРЫ | 2002 |

|

RU2235111C1 |

| СПОСОБ ОКИСЛИТЕЛЬНОГО ОБЕССЕРИВАНИЯ И КАТАЛИЗАТОР ДЛЯ ОКИСЛИТЕЛЬНОГО ОБЕССЕРИВАНИЯ ВАКУУМНОГО ГАЗОЙЛЯ | 2018 |

|

RU2691744C1 |

| СПОСОБ ОЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА ОТ СОЕДИНЕНИЙ СЕРЫ | 2015 |

|

RU2584697C1 |

| ПЕРЕРАБОТКА ФРАКЦИЙ СЫРОЙ НЕФТИ, ИСКОПАЕМЫХ ТОПЛИВ И ИХ ПРОДУКТОВ | 2004 |

|

RU2366687C2 |

| Способ переработки вакуумного газойля | 2019 |

|

RU2722103C1 |

| СПОСОБ ОКИСЛЕНИЯ СУЛЬФИДОВ НЕФТИ | 2005 |

|

RU2291859C1 |

| Способ получения нефтяных сульфоксидов | 2017 |

|

RU2668810C1 |

| СПОСОБ ОЧИСТКИ ЖИДКИХ МОТОРНЫХ ТОПЛИВ ОТ СЕРОСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 2013 |

|

RU2541315C1 |

Изобретение относится к способу получения концентрата сульфоксидов и сульфонов, включающему окисление серосодержащих соединений в углеводородной фракции с исходным содержанием серы не менее 0,1% пероксидом водорода с концентрацией 20-37 мас.% в присутствии каталитической смеси при температуре от 40 до 80°С, отделение водной фазы путем сепарации и перегонки полученной углеводородной фракции при температуре 30-550°С. При этом каталитическая смесь включает муравьиную кислоту, соединение, содержащее молибден и поверхностно-активное вещество, устойчивое в присутствии пероксида водорода. Технический результат - двухстадийное получение концентрата сульфоксидов и сульфонов без использования стадии экстракции, а также дорогостоящих и коррозионно активных экстрагентов. 8 з.п. ф-лы, 1 табл., 33 пр.

1. Способ получения концентрата нефтяных сульфоксидов и сульфонов, характеризующийся тем, что включает окисление серосодержащих соединений в углеводородной фракции с исходным содержанием серы не менее 0,1% пероксидом водорода с концентрацией 20-37 мас.% в присутствии каталитической смеси при температуре от 40 до 80°С, отделении водной фазы путем сепарации и перегонки полученной углеводородной фракции при температуре 30-550°С, при этом каталитическая смесь включает муравьиную кислоту, соединение, содержащее молибден и поверхностно-активное вещество, устойчивое в присутствии пероксида водорода.

2. Способ по п. 1, характеризующийся тем, что в качестве углеводородной фракции используют прямогонные бензиновую или дизельную фракции, или негидроочищенный вакуумный газойль.

3. Способ по п. 1, характеризующийся тем, что в качестве соединения, содержащего молибден, используют соединение, выбранное из группы, включающей молибдат аммония - (NH4)2MoO4, молибдат натрия - Na2MoO4, парамолибдат аммония - (NH4)6Mo7O24, парамолибдат натрия - Na6Mo7O24, фосфорномолибдат аммония - (NH4)3PMo12O40, фосфорномолибдат натрия - Na3PMo12O40, фосфорномолибденовая кислота - H3PMO12O40, кремниевомолибденовая кислота - H3SiMo12O40.

4. Способ по п. 1, характеризующийся тем, что в качестве поверхностно-активного вещества, устойчивого в присутствии пероксида водорода используют нонилфенолы; алкилсульфаты; оксиэтилированные спирты.

5. Способ по п. 4, характеризующийся тем, что в качестве нонилфенола используют Неонол АФ 9-6, Неонол АФ 9-8, Неонол АФ 9-10, Неонол АФ 9-12.

6. Способ по п. 4, характеризующийся тем, что в качестве алкилсульфата используют лаурилсульфат натрия, лауретсульфат натрия, децилсульфат натрия.

7. Способ по п. 4, характеризующийся тем, что в качестве оксиэтилированного спирта используют Синтанол АЛМ-3, Синтанол АЛМ-7, Синтанол АЛМ-8, Синтанол АЛМ-10, Синтанол ДС-10.

8. Способ по п. 1, характеризующийся тем, что для проведения реакции окисления компоненты берут в следующих массовых соотношениях:

пероксид водорода : сера = 6:1 до 20:1,

каталитическая смесь : сера = 1:1 до 6:1, при этом компоненты в каталитической смеси варьируют в следующих интервалах (мас.%).

9. Способ по п. 1, характеризующийся тем, что предварительно в 20-37 мас.% водный раствор пероксида водорода добавляют компоненты каталитической смеси, полученный раствор перемешивают со скоростью не менее 600 об/мин до образования гомогенной смеси и затем полученную смесь добавляют в углеводородную фракцию, полученную смесь перемешивают при температуре 40-80°С в течение 4-6 часов, по окончании реакции перемешивание останавливают, водную фазу, отделяют, а органическую фазу подвергают дистилляции в температурном интервале 30-550°С, после проведения дистилляции получают концентрат сульфоксидов и сульфонов.

| СПОСОБ ОКИСЛИТЕЛЬНОГО ОБЕССЕРИВАНИЯ И КАТАЛИЗАТОР ДЛЯ ОКИСЛИТЕЛЬНОГО ОБЕССЕРИВАНИЯ ВАКУУМНОГО ГАЗОЙЛЯ | 2018 |

|

RU2691744C1 |

| СПОСОБ ОБЕССЕРИВАНИЯ СЫРОЙ НЕФТИ ПЕРОКСИДОМ ВОДОРОДА С ВЫДЕЛЕНИЕМ ПРОДУКТОВ ОКИСЛЕНИЯ | 2017 |

|

RU2677462C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКСИДОВ | 2002 |

|

RU2234498C2 |

| WO 2013009440 A1, 17.01.2013. | |||

Авторы

Даты

2020-01-17—Публикация

2019-08-30—Подача