Область техники

Группа изобретений относится к области относится к нефтеперерабатывающей промышленности, а именно к области каталитического крекинга вакуумного газойля. Предлагаемый способ снижения серы и каталитическая композиция могут быть использованы в нефтеперерабатывающей промышленности для получения продуктов каталитического крекинга с меньшим содержанием серы и кокса.

Уровень техники

Высокое содержание серы в моторных топливах приводит к коррозии оборудования. А продукты сгорания топлив (оксиды серы) наносят вред окружающей среде, в частности вызывают кислотные дожди. В связи с этим необходимо искать пути снижения содержания серы в моторных топливах, которые получают смешением бензиновых фракций с ряда процессов переработки, в том числе процесса каталитического крекинга. Экономически выгодно, чтобы в результате применения нового способа получения продуктов крекинга, помимо снижения содержания серы повышался выход целевого продукта - бензиновой фракции. Также уменьшения выхода кокса увеличивает конверсия процесса и позволяет повысить срок службы катализатора.

Традиционно, в промышленности для снижения серы в вакуумном газойле используют способы, связанные с применением водорода: гидроочистка и гидрокрекинг. В связи с большим опытом использования данных методов широко исследованы условия и параметры дальнейшей переработки. Применение безводородного способа переработки нефтяного сырья - окислительного обессеривания позволит снизить количество серы без использования водорода, что может уменьшить капитальные затраты и положительно сказаться на качестве вакуумного газойля.

Из уровня техники известны способы предварительной очистки сырья для каталитического крекинга основанные на экстракции полициклических ароматических углеводородах и гетероатомных соединений, в том числе сероорганических (RU 2203306, опубликовано 27.04.2003, кл. C10G 21/00). Однако этот способ нацелен только на полициклические ароматические соединения, что существенно снижает его эффективность для достижения высоких степеней обессеривания нефтепродуктов.

Известен ряд катализаторов, содержащих молибден и кобальт для использования в гидроочистке (RU 2626400, опубликовано 27.07.2017, кл. C10G 45/08, B01J 31/22, B01J 23/882, RU 2626398, опубликовано 27.07.2017, кл. B01J 21/02). Однако, как было сказано выше, способы обессеривания газойля с использованием водорода требует высоких капитальных затрат. Применение водорода приводит к снижению октанового числа вследствие гидрирования ненасыщенных соединений.

Технической проблемой, на решение которой направлена заявляемая группа изобретений, является разработка способа получения продуктов крекинга вакуумного газойля с содержанием серы и кокса ниже, чем при получении продуктов крекинга из гидроочищенного вакуумного газойля и каталитическая композиция для этого.

Раскрытие изобретения

Технический результат данной группы изобретений - разработка способа, позволяющего получить жидкие продукты крекинга с меньшим содержанием серы и пониженным образованием кокса на катализаторе крекинга по сравнению с теми же показателями для продуктов крекинга вакуумного газойля, предварительно прошедшего гидроочистку. При использовании данного способа, в котором на первом этапе негидроочищенный вакуумный газойль подвергается окислительному обессериванию каталитической композицией, выход бензиновой фракции увеличивается на 3-8%, выход кокса снижается на 2-3%, содержание серы снижается на 2-6% массовых по сравнению с крекингом гидроочищенного вакуумного газойля.

Технический результат достигается за счет того, что способ окислительного обессеривания вакуумного газойля включает следующие основные этапы:

1) предварительный нагрев вакуумного газойля до жидкого состояния;

2) окисление полученной смеси пероксидом водорода в присутствии катализатора;

3) удаление продуктов окисления путем экстракции при повышенной температуре с использованием N-метилпирролидона или N-этилпирролидона или пирролидона;

4) каталитический крекинг обессеренного вакуумного газойля.

На первом этапе предварительно подогревают вакуумный газойль до температуры, необходимой для перехода вакуумного газойля в жидкое состояние с последующим ступенчатым нагревом сырья до 80°С ± 5°С, окисление полученной смеси пероксидом водорода с концентрацией 20-37 масс. % в присутствии катализатора, в состав которого входят:

- концентрированная муравьиная кислота,

- соединение, содержащее молибден

- катализатор фазового перехода (межфазный переносчик)

- вещества для улучшения эмульсионных свойств катализатора.

Для проведения реакции окисления берут компоненты в следующих массовых соотношениях:

катализатор : сера в вакуумном газойле = 1:6 до 1:20

пероксид водорода : сера в вакуумном газойле = 6:1 до 20:1

при этом предварительно в раствор пероксида водорода добавляют катализатор, смесь перемешивают со скоростью не менее 600 об/мин до образования гомогенной смеси и затем полученную смесь добавляют в предварительно нагретый до жидкого состояния вакуумный газойль. Полученную смесь перемешивают при заданной температуре (минимальная температура при которой вакуумный газойль переходит в жидкое состояние) в течение 1 часа ± 10 мин, затем при температуре 60°С ± 10°С в течение еще 1 часа ± 10 мин и далее 4 часа ± 10 мин при температуре 80°С±5°С. По окончании реакции смесь нагревают до 100°C±5°C и добавляют экстрагент N-метилпирролидон или N-этилпирролидон или пирролидон (в объемном соотношении сырье: экстрагент 1:1±10% об.), перемешивают 5-10 мин при температуре 100°С±5°С и отделяют экстрагент с получением очищенного вакуумного газойля (экстрагент подбирают таким образом, чтобы он не смешивался с вакуумным газойлем, таким образом после выключения перемешивания образуется двухфазная система экстрагент: вакуумный газойль с четкой границей раздела фаз, экстрагент удаляют любым доступным способом, в частности декантацией и т.д.).

Скорость ступенчатого нагрева устанавливают не более 10°С в минуту.

Технический результат также достигается составом каталитической композиции для окислительного обессеривания вакуумного газойля. Каталитическая композиция для окислительного обессеривания вакуумного газойля включает следующие компоненты (масс. %):

Концентрированная муравьиная кислота 80±5

Вода 13±5

Соединение, содержащее молибден 4±1

Поверхностно-активное вещество, растворимое и устойчивое в катализаторе 2±0,5

Катализатор фазового перехода (межфазный переносчик) 1±0,1

При этом соединением, содержащим молибден может быть молибдат аммония, молибдат натрия, парамолибдат аммония, парамолибдат натрия, в качестве поверхностно-активного вещества, растворимого и устойчивого в катализаторе - Неонол АФ 9-6 или N-оксид амина, а в качестве межфазного переносчика используют тетрабутиламмоний бромид или тетраоктиламмоний бромид.

Осуществление изобретение

Заявляемый состав катализатора для окислительного обессеривания вакуумного газойля включает следующие компоненты (масс. %): концентрированная муравьиная кислота 80±5; вода 13±5; соединение, содержащее молибден 4±1, выбранное из группы включающей молибдат аммония, молибдат натрия, парамолибдат аммония, парамолибдат натрия; неонол АФ 9-6 или N-оксид амина 2±0,5; тетрабутиламмоний бромид или тетраоктиламмоний бромид 1±0,1.

Катализатор получают путем последовательного растворения компонентов в смеси муравьиной кислоты и воды. Предварительно смешивают воду и концентрированную муравьиную кислоту, затем добавляют остальные компоненты, при этом порядок добавления компонентов может быть произвольным. После добавления каждого компонента смесь перемешивается любым доступным методом, обеспечивающим получение гомогенного раствора. Каждый следующий компонент добавляется после полного растворения предыдущего компонента.

Данный состав катализатора позволяет получать активные пероксокомплексы в присутствии пероксида водорода, а также надкислоты в виде надмуравьиной кислоты. Добавление в систему Неонол АФ 9-6 или N-оксида амина позволяет улучшить эмульгирование смеси катализатора и пероксида водорода в среде вакуумного газойля, а добавление тетрабутиламмоний бромида или тетраоксиламмоний бромида позволяет уменьшить межфазные ограничения и увеличить скорость реакции. Указанный катализатор получают путем последовательного добавления в воду указанных компонентов при постоянном перемешивании и до полного растворения каждого компонента, при этом порядок добавления компонентов не регламентирован и не оказывает влияния на состав и свойства получаемого катализатора.

Каталитический крекинг возможно провести на установках с различным аппаратурным решением: стационарный и движущийся слой катализатора, кипящий слой катализатора и лифт-реактор. При этом возможно использовать стандартный способ отделения продуктов. Крекинг проводят при температуре 480-540°С и давлении 0,1-0,3 МПа, пропуская 1,33±0,03 г сырья в течение 75±1 секунд через стационарный слой катализатора массой 3,2-5,2 г, что соответствует массовой скорости подачи сырья 12,2-20 ч-1. В качестве катализатора используют промышленный равновесный цеолитсодержащий катализатор крекинга, свойства которого представлены ниже.

Каталитический крекинг вакуумного газойля проводят согласно следующим пунктам:

1. Загрузка катализатора в реактор, подогрев вакуумного газойля до 50±5°С для его плавления и более легкой подачи в реактор

2. Нагрев реактора до заданной температуры (480-540°С) в токе аргона

3. Продувка реактора, нагретого до заданной температуры, потоком аргона в течение 15 минут со скоростью 30 см3/мин

4. Подача 1,33±0,03 г сырья за 75 секунд

5. Продувка реактора в токе аргона в течение 10 минут со скоростью 30 см3/мин

6. Сбор жидких продуктов в колбе-приемнике, помещенной в ледяную баню

7. Полученные жидкие продукты взвешивают, анализируют фракционный состав и содержание серы

8. Ректор охлаждают до комнатной температуры, определяют количество кокса гравиметрическим способом

Таким образом, применение данной последовательности процессов переработки позволяет получить жидкие продукты крекинга с меньшим количеством серы и выходом кокса.

Ниже представлено более подробное описание заявляемого изобретения. Настоящее изобретение может подвергаться различным изменениям и модификациям, понятным специалисту на основе прочтения данного описания. Такие изменения не ограничивают объем притязаний.

На первом этапе предварительно подогревают вакуумный газойль до температуры, необходимой для перехода вакуумного газойля в жидкое состояние, а именно осуществляют нагрев сырья до температуры 40°С ± 5°С с последующим ступенчатым нагревом сырья до 80°С ± 5°С. При этом. Нагревают способом, обеспечивающим равномерный нагрев со скоростью не более 10°С в минуту всей реакционной массы.

Подогрев можно осуществлять на водяной бане или в реакторе с термостатируемой рубашкой.

На втором этапе проводят окисление серосодержащих компонентов вакуумного газойля пероксидом водорода в присутствии катализатора. Используют пероксид водорода в концентрации 20-37 масс. %. Предварительно катализатор добавляют в навеску пероксида водорода и смесь перемешивают до образования гомогенной смеси. Полученную смесь добавляют к исходному сырью. Компоненты для проведения реакции окисления берут в следующих массовых соотношениях.

катализатор : сера в вакуумном газойле = 1:6 до 1:20

пероксид водорода: сера в вакуумном газойле = 6:1 до 20:1

Причем проведение реакции окисления осуществляют при постоянном перемешивании смеси со скоростью не менее 600 об/мин в течение смеси 6±1 ч., а температуру смеси поднимают ступенчато до 80°С ± 5°С для минимизирования разложения пероксида водорода.

На третьем этапе смесь нагревали до 100°С ±5°С и добавляли N-метилпирролидон или N-этилпирролидон или пирролидон (в объемном соотношении сырье : экстрагент 1:1 ± 10% объемных) для экстракции продуктов окисления, перемешивали 5-10 мин при температуре 100°С ± 5°С и сепарировали экстрагент с получением очищенного вакуумного газойля.

Содержание серы в исходном вакуумном газойле в массовых долях заранее определено любым известным из уровня техники методом (методом, основанным на окислении серы и анализе полученных оксидов; методом, основанным на восстановлении серы до сернистого водорода; спектральным методом и др.).

На третьем этапе проводят экстракцию полученных продуктов окисления сероорганических соединений N-метилпирролидоном или N-этилпирролидоном или пирролидоном. При этом экстракцию проводят при температуре 100°С ± 5°С.

Четвертый этап предполагает проведение каталитического крекинга обессеренного вакуумного газойля.

Каталитический крекинг проводят на установке, соответствующей стандарту ASTM d 3907-13. Эксперимент проводят со стационарным слоем катализатора при температуре 480-540°С, с массовой скоростью подачи сырья 14,5-20,0 ч-1 (подача 1,33 г сырья в течение 75±1 секунд через слой катализатора массой 3,2-5,2 г). В качестве катализатора используют промышленный равновесный цеолитсодержащий катализатор крекинга. В качестве сырья применяют негидроочищенный вакуумный газойль, негидроочищенный вакуумный газойль подвергнутый окислительному обессериванию и гидроочищенный вакуумный газойль.

Фракционный состав жидких продуктов крекинга определяли методом имитированной дистилляции на хроматографе «Хромое ГХ-1000». Концентрацию серы в жидких продуктах крекинга определяли с помощью энергодисперсионного рентгенофлуоресцентного анализатора «АСЭ-2». Содержание кокса на катализаторе определяли гравиметрическим методом.

Каталитический крекинг проводили на образце обессеренного вакуумного газойля с наименьшим содержанием серы.

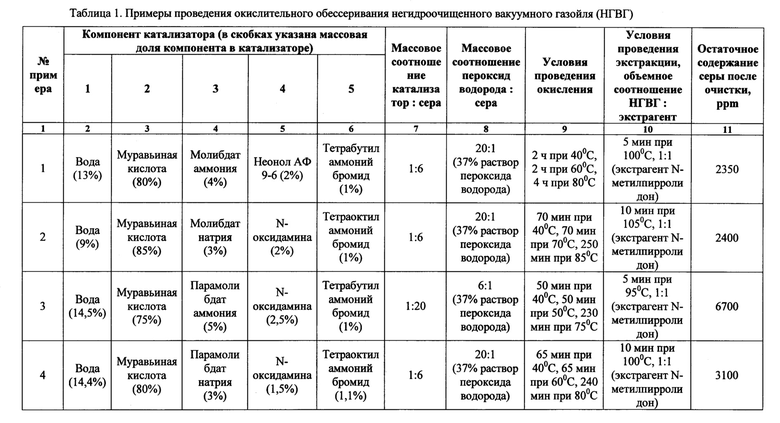

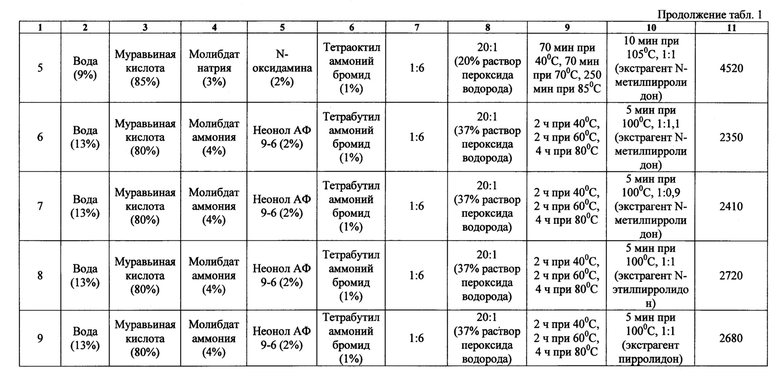

Ниже приведены примеры конкретного выполнения окислительного обессеривания негидроочищенного вакуумного газойля (НГВГ).

Предварительно анализировали содержание общей серы в исходном вакуумном газойле рентгенофлуоресцентным методом на приборе «АСЭ-2». Окислительное обессеривание образца вакуумного газойля с содержанием общей серы 14 400 ppm проводили с использованием водного раствора пероксида водорода (концентрация 20-37 масс. %) в присутствии катализатора (состав катализатора в каждом примере, количество взятых катализатора и пероксида водорода, условия окисления и экстракции приведены в таблице 1).

Проведение окисления осуществляли при постоянном перемешивании смеси со скоростью не менее 600 об/мин в течение смеси 6±1 ч., а температуру смеси поднимали ступенчато до 80°С ± 5°С для минимизирования разложения пероксида водорода.

По окончании реакции смесь нагревали до 100°С ± 5°С и добавляли N-метилпирролидон или N-этилпирролидон или пирролидон (в объемном соотношении сырье: экстрагент 1:1 ± 10% об.) для экстракции продуктов окисления, перемешивали 5-10 мин при температуре 100°С ± 5°С и сепарировали экстрагент с получением очищенного вакуумного газойля. Полученные результаты приведены в таблице 1.

Общая методика проведения каталитического крекинга вакуумного газойля.

В качестве сырья использовали негидроочищенный вакуумный газойль (НГ ВГ) с содержанием серы 14 400 ppm, негидроочищенный вакуумный газойль (НГ ОВГ) предварительно подвергнутый окислительному обессериванию и гидроочищенный вакуумный газойль (ГО ВГ) с содержанием серы 3600 ppm. Проводили каталитический крекинг с массовой скоростью подачи сырья 12,2-20 ч-1 при 480-540°С. Жидкие продукты отделили и определили фракционный состав и содержание серы (табл. 2).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОКИСЛИТЕЛЬНОГО ОБЕССЕРИВАНИЯ И КАТАЛИЗАТОР ДЛЯ ОКИСЛИТЕЛЬНОГО ОБЕССЕРИВАНИЯ ВАКУУМНОГО ГАЗОЙЛЯ | 2018 |

|

RU2691744C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА СУЛЬФОКСИДОВ И СУЛЬФОНОВ НЕФТЯНОГО ПРОИСХОЖДЕНИЯ | 2019 |

|

RU2711550C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСА С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ СЕРЫ (ВАРИАНТЫ) | 2020 |

|

RU2768163C1 |

| СПОСОБ ОБЕССЕРИВАНИЯ СЛАНЦЕВОЙ НЕФТИ И КАТАЛИТИЧЕСКАЯ ОКИСЛИТЕЛЬНАЯ КОМПОЗИЦИЯ ДЛЯ ОБЕССЕРИВАНИЯ СЛАНЦЕВОЙ НЕФТИ | 2015 |

|

RU2619946C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕРОСОДЕРЖАЩЕГО НЕФТЕШЛАМА | 2015 |

|

RU2608036C1 |

| СПОСОБ ГИДРООБЕССЕРИВАНИЯ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 2014 |

|

RU2652982C2 |

| СПОСОБ ОБЕССЕРИВАНИЯ ТЯЖЕЛОГО НЕФТЕПРОДУКТА С ПРИМЕНЕНИЕМ МИКРОВОЛНОВОГО ИЗЛУЧЕНИЯ | 2019 |

|

RU2708629C1 |

| Способ переработки вакуумного газойля | 2019 |

|

RU2722103C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2013 |

|

RU2534986C1 |

| СПОСОБ ОБЕССЕРИВАНИЯ СЫРОЙ НЕФТИ ПЕРОКСИДОМ ВОДОРОДА С ВЫДЕЛЕНИЕМ ПРОДУКТОВ ОКИСЛЕНИЯ | 2017 |

|

RU2677462C1 |

Изобретение относится к области нефтеперерабатывающей промышленности, а именно к области каталитического крекинга вакуумного газойля. Способ каталитического крекинга вакуумного газойля характеризуется тем, что включает предварительный нагрев сырья до температуры, при которой вакуумный газойль переходит в жидкое состояние, затем добавляют смесь, включающую пероксид водорода с концентрацией 20-37 мас.% и катализатор, следующего состава (мас.%): концентрированная муравьиная кислота 80±5, вода 13±5, соединение, содержащее молибден 4±1, поверхностно-активное вещество, растворимое и устойчивое в катализаторе 2±0,5, межфазный переносчик 1±0,1, полученную реакционную смесь перемешивают при температуре, при которой вакуумный газойль переходит в жидкое состояние, в течение 1-2 часа, затем при температуре 60°С±10°С в течение еще 1-2 ч и далее 4 часа ± 10 мин при температуре 80°С±5°С, по окончании реакции смесь нагревают до 100°С±5°С и добавляют экстрагент для извлечения продуктов окисления, перемешивают 5-10 мин при данной температуре и отделяют экстрагент с получением очищенного вакуумного газойля, затем полученный обессеренный вакуумный газойль подвергают каталитическому крекингу с использованием цеолитсодержащего катализатора при температуре 480-540°С, давлении 0,1-0,3 МПа и массовой скоростью подачи сырья 12,2-20 ч-1 с получением широкой фракции каталитического крекинга с повышенным содержанием бензиновой фракции. Технический результат - снижение количества серы в жидких продуктах каталитического крекинга, повышенный выход бензиновой фракции и малый выход кокса в ходе крекинга при использовании в качестве сырья предварительно окисленного вакуумного газойля. 6 з.п. ф-лы, 2 табл.

1. Способ каталитического крекинга вакуумного газойля, характеризующийся тем, что включает предварительный нагрев сырья до температуры, при которой вакуумный газойль переходит в жидкое состояние, затем добавляют смесь, включающую пероксид водорода с концентрацией 20-37 мас.% и катализатор, следующего состава (мас.%):

полученную реакционную смесь перемешивают при температуре, при которой вакуумный газойль переходит в жидкое состояние, в течение 1-2 часа, затем при температуре 60°С±10°С в течение еще 1-2 ч и далее 4 часа ± 10 мин при температуре 80°С±5°С, по окончании реакции смесь нагревают до 100°С±5°С и добавляют экстрагент для извлечения продуктов окисления, перемешивают 5-10 мин при данной температуре и отделяют экстрагент с получением очищенного вакуумного газойля, затем полученный обессеренный вакуумный газойль подвергают каталитическому крекингу с использованием цеолитсодержащего катализатора при температуре 480-540°С, давлении 0,1-0,3 МПа и массовой скоростью подачи сырья 12,2-20 ч-1 с получением широкой фракции каталитического крекинга с повышенным содержанием бензиновой фракции.

2. Способ по п. 1, характеризующийся тем, что экстрагент берут в объемном соотношении сырье : экстрагент 1:1±10% объемных.

3. Способ по п. 1, характеризующийся тем, что в качестве экстрагентов для отделения продуктов окисления используют N-метилпирролидон, N-этилпирролидон, пирролидон.

4. Способ по п. 1, характеризующийся тем, что скорость ступенчатого нагрева составляет не более 10°С в минуту.

5. Способ по п. 1, характеризующийся тем, что соединение, содержащее молибден, выбирают из группы, включающей молибдат аммония, молибдат натрия, парамолибдат аммония, парамолибдат натрия.

6. Способ по п. 1, характеризующийся тем, что в качестве поверхностно-активного вещества используют Неонол АФ 9-6 или N-оксид амина.

7. Способ по п. 1, характеризующийся тем, что в качестве межфазного переносчика используют тетрабутиламмоний бромид или тетраоктиламмоний бромид.

| СПОСОБ ОКИСЛИТЕЛЬНОГО ОБЕССЕРИВАНИЯ И КАТАЛИЗАТОР ДЛЯ ОКИСЛИТЕЛЬНОГО ОБЕССЕРИВАНИЯ ВАКУУМНОГО ГАЗОЙЛЯ | 2018 |

|

RU2691744C1 |

| Приспособление для линования на пишущих машинах | 1928 |

|

SU16125A1 |

| СПОСОБ ОЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА ОТ СОЕДИНЕНИЙ СЕРЫ | 2015 |

|

RU2584697C1 |

| СПОСОБЫ И СОСТАВ ДЛЯ ДЕСУЛЬФУРАЦИИ СОСТАВОВ | 2013 |

|

RU2641101C2 |

| СПОСОБ ОКИСЛЕНИЯ СУЛЬФИДОВ НЕФТИ | 2005 |

|

RU2291859C1 |

| US 20090200206 A1, 13.08.2009 | |||

| US 8715489 B2, 06.05.2014 | |||

| CN 101050378 A, 10.10.2007. | |||

Авторы

Даты

2020-01-21—Публикация

2019-06-27—Подача