Изобретение относится к панели, содержащей верхнюю сторону панели и нижнюю сторону панели и содержащей по меньшей мере четыре края панели, которые расположены друг напротив друга попарно, имея стыкующиеся удерживающие профили, которые предусмотрены попарно на краях панели и которые стыкуются друг с другом, чтобы идентичные панели были выполнены с возможностью прикрепления друг к другу, причем по меньшей мере одна из пар удерживающих профилей оснащена крюкообразными профилями, в частности принимающим крюком на одном крае панели и фиксирующим крюком на противоположном крае панели.

Такие панели используются, например, для изготовления напольных покрытий, и, в частности, такие панели подходят для плавающих напольных покрытий. Обычно панели имеют декоративные поверхности.

Предложенная панель предназначена для фиксации согласно "способу складывания". Для упомянутого способа используется такой тип панели, в котором одна из пар удерживающих профилей оснащена модифицированным профилем язычка и канавки, тогда как другая пара удерживающих профилей оснащена крюкообразными профилями согласно изобретению. Для способа складывания, новая панель устанавливается под углом и предпочтительно располагается так, чтобы ее край профиля язычка находился у края профиля канавки уложенной панели или ряда панелей. После этого, новая панель поворачивается вниз в плоскость установленных панелей, и посредством этого профиль язычка фиксируется с совпадением формы с профилем канавки. Одновременно с упомянутым перемещением поворота вниз образуется фиксация с совпадением формы крюкообразных профилей, поскольку один из крюкообразных профилей перемещается к другому крюкообразному профилю с ножницеобразным перемещением и зацепляется с упомянутым другим крюкообразным профилем с совпадением формы. Таким образом, происходит фиксация.

Тем не менее, предложенные крюкообразные профили также подходят для фиксации с надавливанием вниз. Для фиксации с надавливанием вниз, все пары удерживающих профилей панели должны быть выполнены с возможностью соединения посредством вертикального перемещения, то есть, например, посредством перемещения опускания панели, в частности в направлении, перпендикулярном верхней стороне панели (вертикально). Тогда способ складывания не может быть использован.

На практике возникают ситуации, в которых панель в конце ряда панелей не может быть зафиксирована, поскольку этому препятствует стена, и панель является слишком длинной. Для того, чтобы закрыть зазор на полу, панель обычно отрезают, например, с использованием пилы, для уменьшения ее длины до требуемой величины. Оставшийся отрезанный кусок панели в целом может быть использован для начала нового ряда панелей. Обычно стыкующиеся удерживающие профили отрезанной панели всегда вставляются друг в друга. В принципе, посредством этого возможно фиксировать друг с другом края стыкующихся удерживающих профилей отрезанной панели.

В WO 01/02670 предложены другие пары крюкообразных профилей. Крюкообразные профили предназначены для предотвращения растягивания панелей в горизонтальном направлении, то есть, в плоскости панели и перпендикулярно зафиксированным краям панели. Тем не менее, обнаружено, что прочность крюкообразных профилей является неудовлетворительной под действием нагрузки в упомянутом горизонтальном направлении.

Панели с парами крюкообразных профилей также описаны в WO 2010/143962 A1. Недостатком различных иллюстративных вариантов осуществления упомянутого предшествующего уровня техники является факт того, что пары крюкообразных профилей могут разрываться при их оттягивании друг от друга в плоскости панели и перпендикулярно зацепленным краям панели. В частности, это происходит, если панели выполнены из искусственного древесного материала, состоящего из древесных частиц или волокон, связанных для образования материала панели с использованием связующего вещества.

Следовательно, необходимо разработать панель с улучшенной парой крюкообразных профилей.

Для этого, в изобретении разработана панель, содержащая верхнюю сторону панели и нижнюю сторону панели и содержащая по меньшей мере четыре края панели, которые расположены друг напротив друга попарно, имея стыкующиеся удерживающие профили, которые предусмотрены попарно на краях панели и которые стыкуются друг с другом, чтобы идентичные панели были выполнены с возможностью прикрепления друг к другу, причем по меньшей мере одна из пар удерживающих профилей оснащена крюкообразными профилями, в частности принимающим крюком на одном крае панели и фиксирующим крюком на противоположном крае панели, причем принимающий крюк имеет принимающую кромку, направленную к верхней стороне панели, и принимающую канавку, открытую к верхней стороне панели, и фиксирующий крюк оснащен фиксирующей кромкой, которая направлена к нижней стороне панели, и фиксирующей канавкой, которая открыта к нижней стороне панели, причем принимающая кромка имеет внутреннюю сторону, которая обращена к принимающей канавке, и упомянутая внутренняя сторона выполняет функцию нижней фиксирующей поверхности, и, соответствующим образом, фиксирующая кромка имеет внутреннюю сторону, которая обращена к фиксирующей канавке, и упомянутая внутренняя сторона выполняет функцию соответствующей верхней фиксирующей поверхности, при условии, что как нижняя фиксирующая поверхность, так и верхняя фиксирующая поверхность наклонены относительно перпендикуляра к верхней стороне панели так, чтобы, в зафиксированном состоянии, упомянутые нижняя фиксирующая поверхность и верхняя фиксирующая поверхность были ориентированы параллельно друг другу и могли соприкасаться, причем наклон фиксирующих поверхностей выбран так, чтобы вектор нормали по отношению к нижней фиксирующей поверхности пересекал верхнюю сторону панели, и вектор нормали по отношению к верхней фиксирующей поверхности пересекал нижнюю сторону панели, причем предусмотрена нижняя стопорная точка, которая содержит первое стопорное средство, которое расположено на наружной стороне принимающей кромки, и нижняя стопорная точка зацепления содержит второе стопорное средство, которое соответствует упомянутому первому стопорному средству, и которое расположено на боковой поверхности с углубленной канавкой фиксирующей канавки, причем по меньшей мере частичная секция верхней стороны принимающей кромки проходит вниз под наклоном в направлении наружной стороны принимающей кромки, причем по меньшей мере частичная секция основания канавки фиксирующей канавки выполнена с возможностью стыковки с наклоном частичной секции верхней стороны принимающей кромки.

В контексте изобретения, вектор нормали в каждом случае направлен перпендикулярно наружу от соответствующей фиксирующей поверхности (не направлен в материал панели). В каждом случае вектор нормали образует с соответствующей стороной панели, которую он пересекает, угол, который равен угловому размеру, на который фиксирующие поверхности наклонены относительно перпендикуляра к верхней стороне панели (противолежащий угол). Угол α наклона фиксирующих поверхностей относительно перпендикуляра к верхней стороне панели может лежать в 4°-50°. Угол α предпочтительно лежит в диапазоне 5°-30°, и особенно предпочтительно в диапазоне 5°-15°.

Панель предпочтительно образована из древесного материала, такого как ДВП высокой плотности (HDF), ДВП средней плотности (MDF) или ОСП (OSB), причем, в более широком смысле, также могут быть использованы ДПК (древесно-пластиковые композитные) материалы. Поскольку фиксирующий механизм требует некоторой степени упругости, в частности в области первого стопорного средства и второго стопорного средства, соответствующего упомянутому первому стопорному средству, перечисленные материалы являются подходящими, благодаря их некоторой степени упругости. В качестве альтернативы, материал панели также может представлять собой пластик, например, в случае продуктов типа престижной виниловой плитки (LVT (luxury vinyl tiles)), поскольку упомянутый пластик также имеет некоторую степень упругости.

Если основное тело панели состоит по меньшей мере частично из пластика, то одна модификация может состоять из основного тела, выполненного из пластика или из древесно-пластикового композитного (ДПК) материала. Несущая плита или основное тело образована, например, из термопластика, эластомера или термореактивного пластика. В контексте изобретения также могут быть использованы переработанные материалы, выполненные из упомянутых материалов. Здесь предпочтительно используются материалы панели, состоящие, в частности, из термопластикового материала, такого как поливинилхлорид, полиолефины (например, полиэтилен (PE), полипропилен (PP), полиамиды (PA), полиуретаны (PU), полистирол (PS), акрилонитрилбутадиенстирол (ABS), полиметилметакрилат (PMMA), поликарбонат (PC), полиэтилентерефталат (PET), полиэфирэфиркетон (PEEK), или смеси или сополимеры. Здесь, независимо от основного материала несущей плиты, могут быть предусмотрены, например, пластификаторы, которые могут быть представлены, приблизительно, в диапазоне от ≥ 0% масс. до ≤ 20% масс., в частности ≤ 10% масс., предпочтительно ≤ 7% масс., например, в диапазоне от ≥ 5% масс. до ≤ 10% масс. Подходящий пластификатор содержит, например, пластификатор, известный под торговой маркой "Dinsch" от BASF. К тому же, в качестве альтернативы обычным пластификаторам могут быть использованы сополимеры, такие как, например, акрилаты или метакрилаты.

В частности, преимуществом термопластиковых материалов также является то, что производимые из них продукты могут быть очень легко переработаны. Также могут быть использованы переработанные материалы из других источников. В результате этого обеспечивается дополнительная возможность уменьшения производственных затрат.

В этом случае, такие несущие плиты являются очень эластичными или упругими, обеспечивая ощущение комфорта при наступании на них и, к тому же, обеспечивая уменьшение шумов, которые возникают при наступании на них, по сравнению с обычными материалами, и, таким образом, может быть достигнуто улучшенное глушение звука шагов.

К тому же, преимуществом упомянутых выше несущих плит является хорошая водостойкость, поскольку их разбухание составляет 1% или менее. Это удивительным образом относится не только к несущим плитам из чистого пластика, но также и ДПК материалам, как более подробно описано далее.

Материал несущей плиты может быть особенно преимущественно иметь или быть составлен из древесно-полимерных материалов (древесно-пластиковый композит, ДПК). Здесь, например, подходящими могут быть древесина и полимер, которые могут быть представлены в отношении 40/60-70/30, например, 50/50. В качестве полимерной составляющей могут быть использованы, например, полипропилен, полиэтилен или сополимер, выполненный из двух упомянутых выше материалов. Преимуществом таких материалов является то. что они могут быть формованы в несущую плиту с помощью описанного выше способа даже при низких температурах, например, в диапазоне от ≥ 180°C до ≤ 200°C, для обеспечения особенно эффективного управления процессом, например, с иллюстративными скоростями линии около 6 м/мин. Например, для ДПК продукта с распределением древесных и полимерных фракций в отношении 50/50 возможны иллюстративные продукты с толщиной 4,1 мм, которые могут обеспечить особенно эффективный процесс изготовления.

К тому же, таким образом, возможно изготавливать очень стабильные панели, которые, помимо прочего, имеют высокую упругость, что может быть преимуществом, в частности, для эффективного и недорогого образования соединительных элементов на области кромки несущей плиты и, к тому же, в отношении глушения звука шагов. К тому же, благодаря таким ДПК материалам также может быть обеспечена упомянутая выше хорошая совместимость с водой с набуханием менее чем на 1%. Здесь, ДПК материалы могут представлять собой, например, стабилизаторы и/или другие добавки, которые предпочтительно могут присутствовать в пластиковой фракции.

К тому же, несущая плита может особенно преимущественно содержать или состоять из материала на основе ПВХ. Такие материалы также могут быть особенно преимущественно использованы для высококачественных панелей, которые могут быть использованы без проблем даже, например, во влажных комнатах. К тому же, материалы на основе ПВХ для несущей плиты также являются выгодными благодаря особенно эффективному процессу изготовления, поскольку здесь возможны примерные скорости линии 8 м/мин в случае иллюстративной толщины продукта 4,1 мм, в результате чего может быть обеспечен особенно эффективный процесс изготовления. К тому же, такие несущие плиты также имеют преимущественную упругость и совместимость с водой, в результате чего могут быть обеспечены упомянутые выше преимущества.

Здесь, минеральные наполнительные материалы могут быть преимущественными в панелях на основе пластика, например, в частности, в случае панелей на основе ДПК. Особенно подходящими материалами в этом случае являются, например, тальк или карбонат кальция (мел), оксид алюминия, силикагель, кварцевая пыль, древесная мука, гипс. Например, мел может быть предусмотрен в диапазоне от ≥ 30% масс. до ≤ 70% масс., причем, в частности, проскальзывание несущей плиты может быть улучшено посредством наполнительных материалов, в частности посредством мела. Упомянутые наполнительные материалы также могут быть пигментированы известным образом. В частности, материалы несущей плиты могут иметь огнеупорную добавку.

В особенно предпочтительной модификации изобретения, материал несущей плиты состоит из смеси ПЭ/ПП блок-сополимера с древесиной. Здесь, фракция PE/PP блок-сополимера и фракция древесины могут лежать в диапазоне от ≥ 45% масс. до ≤ 55% масс. К тому же, материал несущей плиты может иметь дополнительные добавки, например добавки, повышающие текучесть, температурные стабилизаторы или УФ-стабилизаторы, во фракции, лежащей в диапазоне от ≥ 0% масс. до ≤ 10% масс. Здесь, размер частицы древесины лежит в диапазоне от > 0 мкм до ≤ 600 мкм, с предпочтительным распределением размера частицы D50 ≥ 400 мкм. В частности, в этом случае материал несущей плиты может иметь древесину с распределением размера частицы D10 ≥ 400 мкм. В этом случае распределение размера частицы рассматривается в отношении к объемному диаметру, и относится к объему частиц. Здесь, материал несущей плиты особенно предпочтительно предусмотрен в виде гранулированной или пеллетированной, предварительно экструдированной смеси ПЭ/ПП блок-сополимера с древесными частицами в упомянутом распределении размера частицы. В этом случае гранулы и/или пеллеты предпочтительно могут иметь размер зерна примерно в диапазоне от ≥ 400 мкм до ≤ 10 мм, предпочтительно от ≥ 600 мкм до ≤ 10 мм, в частности от ≥ 800 мкм до ≤ 10 мм.

В еще одной предпочтительной модификации изобретения, несущая плита состоит из смеси ПЭ/ПП полимерной смеси с древесиной. Здесь, фракция ПЭ/ПП полимерной смеси и фракция древесины могут лежать в диапазоне от ≥ 45% масс. до ≤ 55% масс. К тому же, материал несущей плиты может иметь дополнительные добавки, например, добавки, повышающие текучесть, температурные стабилизаторы или УФ-стабилизаторы, во фракции, лежащей в диапазоне от ≥ 0% масс. до ≤ 10% масс. Здесь, размер частицы древесины лежит в диапазоне от > 0 мкм до ≤ 600 мкм, с предпочтительным распределением размера частицы D50 ≥ 400 мкм. В частности, несущая плита может содержать древесину с распределением размера частицы D10 of ≥ 400 мкм. В этом случае распределение размера частицы рассматривается в отношении к объемному диаметру, и относится к объему частиц. Здесь, материал несущей плиты особенно предпочтительно предусмотрен в виде гранулированной или пеллетированной, предварительно экструдированной смеси ПЭ/ПП полимерной смеси с древесными частицами в упомянутом распределении размера частицы. В этом случае гранулы и/или пеллеты предпочтительно могут иметь размер зерна примерно в диапазоне от ≥ 400 мкм до ≤ 10 мм, предпочтительно от ≥ 600 мкм до ≤ 10 мм, в частности от ≥ 800 мкм до ≤ 10 мм.

В другой модификации изобретения, материал несущей плиты состоит из смеси ПП гомополимера с древесиной. Здесь, фракция ПП гомополимера и фракция древесины могут лежать в диапазоне от ≥ 45% масс. до ≤ 55% масс. К тому же, материал несущей плиты может иметь дополнительные добавки, например, добавки, повышающие текучесть, температурные стабилизаторы или УФ-стабилизаторы, во фракции, лежащей в диапазоне от ≥ 0% масс. до ≤ 10% масс. Здесь, размер частицы древесины лежит в диапазоне от > 0 мкм до ≤ 600 мкм, с предпочтительным распределением размера частицы D50 ≥ 400 мкм. В частности, в этом случае несущая плита может иметь древесину с распределением размера частицы D10 of ≥ 400 мкм. В этом случае распределение размера частицы рассматривается в отношении к объемному диаметру, и относится к объему частиц. Здесь, материал несущей плиты особенно предпочтительно предусмотрен в виде гранулированной или пеллетированной, предварительно экструдированной смеси ПП гомополимера с древесными частицами в упомянутом распределении размера частицы. В этом случае гранулы и/или пеллеты предпочтительно могут иметь размер зерна примерно в диапазоне от ≥ 400 мкм до ≤ 10 мм, предпочтительно от ≥ 600 мкм до ≤ 10 мм, в частности от ≥ 800 мкм до ≤ 10 мм. В другой модификации изобретения, материал несущей плиты состоит из смеси ПВХ полимера с мелом. Здесь, фракция ПВХ полимера и фракция мела могут лежать в диапазоне от ≥ 45% масс. до ≤ 55% масс. К тому же, материал несущей плиты может иметь дополнительные добавки, например, добавки, повышающие текучесть, температурные стабилизаторы или УФ-стабилизаторы, во фракции, лежащей в диапазоне от ≥ 0% масс. до ≤ 10% масс. Здесь, размер частицы мела лежит в диапазоне от > 0 мкм до ≤ 600 мкм, с предпочтительным распределением размера частицы D50 ≥ 400 мкм. В частности, материал несущей плиты в этом случае может иметь мел с распределением размера частицы D10 ≥ 400 мкм. В этом случае распределение размера частицы рассматривается в отношении к объемному диаметру, и относится к объему частиц. Здесь, материал несущей плиты особенно предпочтительно предусмотрен в виде гранулированной или пеллетированной, предварительно экструдированной смеси ПВХ полимера с мелом в упомянутом распределении размера частицы. В этом случае гранулы и/или пеллеты предпочтительно могут иметь размер зерна примерно в диапазоне от ≥ 400 мкм до ≤ 10 мм, предпочтительно от ≥ 600 мкм до ≤ 10 мм, в частности от ≥ 800 мкм до ≤ 10 мм.

В другой модификации изобретения, материал несущей плиты состоит из смеси ПВХ полимера с древесиной. Здесь, фракция ПВХ полимера и фракция древесины могут лежать в диапазоне от ≥ 45% масс. до ≤ 55% масс. К тому же, материал несущей плиты может иметь дополнительные добавки, например, добавки, повышающие текучесть, температурные стабилизаторы или УФ-стабилизаторы, во фракции, лежащей в диапазоне от ≥ 0% масс. до ≤ 10% масс. Здесь, размер частицы древесины лежит в диапазоне от > 0 мкм до ≤ 600 мкм, с предпочтительным распределением размера частицы D50 ≥ 400 мкм. В частности, материал несущей плиты может иметь древесину с распределением размера частицы D10 of ≥ 400 мкм. В этом случае распределение размера частицы рассматривается в отношении к объемному диаметру, и относится к объему частиц. Здесь, материал несущей плиты особенно предпочтительно предусмотрен в виде гранулированной или пеллетированной, предварительно экструдированной смеси ПВХ полимера с древесными частицами в упомянутом распределении размера частицы. В этом случае гранулы и/или пеллеты предпочтительно могут иметь размер зерна примерно в диапазоне от ≥ 400 мкм до ≤ 10 мм, предпочтительно от ≥ 600 мкм до ≤ 10 мм, в частности от ≥ 800 мкм до ≤ 10 мм.

Для определения распределения размера частицы могут быть использованы в целом известные способы, такие как, например, лазерная дифрактометрия; с использованием этих способов могут быть определены размеры частицы в диапазоне от нескольких нанометров до нескольких миллиметров. Также, возможно определить величины D50 и D10, означающие, что 50% и 10% измеренных частиц, соответсвенно, имеют меньший размер, чем указанная величина.

В другой модификации изобретения, материал несущей плиты имеет связующий материал, который содержит пластик, и твердый материал, причем твердый материал образован посредством талька во фракции по меньшей мере 50% масс., в частности по меньшей мере 80% масс., особенно предпочтительно по меньшей мере 95% масс., по отношению к твердому материалу. Здесь, связующий материал присутствует в количестве, по отношению к материалу несущей плиты, в диапазоне от ≥ 30% масс. до ≤ 70% масс., в частности от ≥ 40% масс. до ≤ 60% масс., и твердый материал, по отношению к материалу несущей плиты, присутствует в количестве, относительно материала несущей плиты, в диапазоне от ≥ 30% масс. до ≤ 70% масс., в частности от ≥ 40% масс. до ≤ 60% масс., например ≤ 50% масс. К тому же, материал несущей плиты и твердый материал вместе присутствуют в количестве, по отношению к материалу несущей плиты, ≥ 95% масс., в частности ≥ 99% масс.

В такой модификации изобретения, твердый материал может быть образован посредством талька во фракции по меньшей мере 50% масс., в частности по меньшей мере 80% масс., например, 100%, по отношению к твердому материалу. Здесь, под тальком следует понимать, как известно, гидроксид силиката магния, который, например, может иметь химическую молекулярную формулу Mg3[Si4O10(OH)2]. Таким образом, фракция твердого материала преимущественно образована по меньшей мере в большей степени из талька минерального вещества, причем упомянутое вещество может быть использовано, например, в форме порошка или может быть представлено в материале несущей плиты в форме частиц. Твердый материал может в основном состоять из твердого вещества в форме порошка.

Удельная плотность поверхности согласно BET, ISO 4652 частиц талька может преимущественно лежать в диапазоне от ≥ 4 м2/г до ≤ 8 м2/г, например, в диапазоне от ≥ 5 м2/г до ≤ 7 м2/г.

К тому же, объемная плотность талька согласно DIN 53468 может преимущественно лежать в диапазоне от ≥ 0.15 г/см3 до ≤ 0.45 г/см3, например в диапазоне от ≥ 0.25 г/см3 до ≤ 0.35 г/см3.

В такой модификации изобретения, связующий материал, в частности, предназначен для поглощения и заделки твердого материала в полностью готовой несущей плите. Здесь, связующий материал содержит пластик или смесь пластиков. В частности, в отношении способа изготовления, как подробно описано ниже, связующий материал может преимущественно иметь термопластичный материал. Таким образом, материал несущей плиты или компонент материала несущей плиты может иметь точку плавления или точку размягчения для формования материала несущей плиты, на дополнительном этапе способа, под действием тепла, как описано более подробно далее в отношении способа. Связующий материал, в частности, может состоять из пластика или смеси пластиков и, возможно, активатора склеивания. Упомянутые компоненты могут предпочтительно составлять по меньшей мере 90% масс., особенно предпочтительно по меньшей мере 95% масс., в частности по меньшей мере 99% масс. связующего материала.

К тому же, связующий материал может присутствовать в количестве, по отношению к материалу несущей плиты, в диапазоне от ≥ 30% масс. до ≤ 70% масс., в частности от ≥ 40% масс. до ≤ 60% масс. К тому же, твердый материал, по отношению к материалу несущей плиты, присутствует в количестве, по отношению к материалу несущей плиты, в диапазоне от ≥ 30% масс. до ≤ 70% масс., в частности от ≥ 40% масс. до ≤ 60% масс.

Полипропилен является особенно подходящим в качестве связующего материала, поскольку, во-первых, он является недорогим и, к тому же, являясь термопластичным материалом, он имеет хорошие характеристики как связующий материал для заделки твердого материала. Здесь, в частности, особенно преимущественные характеристики для связующего материала может обеспечить смесь гомополимера и сополимера. Преимуществом таких материалов также является то, что они могут быть формованы, согласно описанному выше способу, для образования несущей плиты даже при низких температурах, например, в диапазоне от ≥ 180°C до ≤ 200°C, для обеспечения особенно эффективного управления процессом, например, с иллюстративными скоростями линии около 6 м/мин.

К тому же, гомополимер может преимущественно иметь прочность на разрыв согласно ISO 527-2, которая лежит в диапазоне от ≥ 30 МПа до ≤ 45 МПа, например, в диапазоне от ≥ 35 МПа до ≤ 40 МПа, для достижения хорошей стабильности.

К тому же, в особенности для хорошей стабильности, гомополимер может иметь модуль изгиба согласно ISO 178 в диапазоне от ≥ 1000 МПа до ≤ 2200 МПа, например, в диапазоне от ≥ 1300 МПа до ≤ 1900 МПа, например, в диапазоне от ≥ 1500 МПа до ≤ 1700 МПа.

К тому же, в отношении деформации растяжения гомополимера согласно ISO 527-2, упомянутая деформация растяжения может преимущественно лежать в диапазоне от ≥ 5% до ≤ 13%, например, в диапазоне от ≥ 8% до ≤ 10%.

Для особенно преимущественной производительности, температура размягчения по Вика согласно ISO 306/A для компонента, полученного посредством инжекционного формования, может лежать в диапазоне от ≥ 130°C до ≤ 170°C, например, в диапазоне от ≥ 145°C до ≤ 158°C.

К тому же, твердый материал может преимущественно иметь по меньшей мере одно дополнительное твердое вещество в дополнение к тальку. Благодаря этой модификации, в частности, вес материала несущей плиты или панели, образованной с использованием материала несущей плиты, может быть значительно уменьшен по отношению к материалу несущей плиты или панели, в которой твердый материал состоит из талька. Таким образом, твердое вещество, добавленное к твердому материалу, может иметь уменьшенную плотность, в частности, по отношению к тальку. Например, добавленное вещество может иметь плотность в состоянии сырья, которая лежит в диапазоне ≤ 2000 кг/м3, в частности, ≤ 1500 кг/м3, например, ≤ 1000 кг/м3, особенно предпочтительно ≤ 500 кг/м3. В зависимости от используемого твердого вещества, в этом случае возможно дополнительно улучшить соответствие требуемым, в частности, механическим характеристикам.

Например, дополнительное твердое вещество может быть выбрано из группы, содержащей древесину, например, в форме древесной муки, керамзит, вулканический пепел, пемзу, ячеистый бетон, в частности, неорганические пены, целлюлозу. В отношении ячеистого бетона, это может быть, например, твердое вещество, используемое компанией Xella под торговой маркой YTONG, которое состоит по существу из кварцевого песка, известняка и цемента, или ячеистый бетон может иметь упомянутые выше составляющие. В отношении добавленного твердого вещества, упомянутое твердое вещество, например, может состоять из частиц, которые имеют такой же размер частицы и/или распределение размера частицы, как размеры частицы и/или распределения размера частицы, описанные выше для талька. Дополнительные твердые вещества, в частности, могут присутствовать в твердом материале во фракции, которая лежит в диапазоне < 50% масс., в частности, < 20% масс., например, < 10% масс., в качестве еще одного примера, < 5% масс.

В качестве альтернативы, например, в случае древесины, в частности, древесной муки, размер ее частицы может лежать в диапазоне от > 0 мкм до ≤ 600 мкм, с предпочтительным распределением размера частицы D50 ≥ 400 мкм.

В другой модификации, материал несущей плиты может иметь полые микросферы. Эффектом таких добавок, в частности, может быть то, что плотность несущей плиты и, таким образом, изготовленной панели, может быть значительно уменьшена, в результате чего могут быть обеспечены особенно недорогая и простая транспортировка и, к тому же, особенно удобная установка. В этом случае, в частности, в результате внедрения полых микросфер, может быть обеспечена стабильность произведенной панели, которая не уменьшена значительно по отношению к материалу без полых микросфер. Таким образом, является полностью адекватной для большинства применений. Здесь, полые микросферы можно понимать, в частности, как структуры, которые имеют полое основное тело и которые имеют размер или максимальный диаметр, который лежит в микрометрическом диапазоне. Например, полые сферы, которые могут быть использованы, могут иметь диаметр, который лежит в диапазоне от ≥ 5 мкм до ≤ 100 мкм, например, от ≥ 20 мкм до ≤ 50 мкм. В качестве материала для полых микросфер в основном может быть использован любой материал, например, стекло или керамика. К тому же, благодаря весу, преимущественными являются пластики, например, пластики, используемые также в материале несущей плиты, например, ПВХ, ПЭ или ПП, причем их деформация в процессе изготовления может быть предотвращена, например, посредством подходящих добавок.

Величины твердости материала несущей плиты могут лежать в диапазоне 30-90 Н/мм2 (при измерении по Бриннелю). Модуль упругости может лежать в диапазоне 3000-7000 Н/мм2.

Частичная секция основания канавки фиксирующей канавки и частичная секция верхней стороны принимающей кромки могут быть ориентированы параллельно друг другу в зафиксированном состоянии.

Принимающая канавка одного крюкообразного профиля выполнена так, чтобы фиксирующая кромка стыкующегося крюкообразного профиля вставлялась в принимающую канавку, и фиксирующая канавка стыкующегося крюкообразного профиля выполнена так, чтобы принимающая кромка предшествующего крюкообразного профиля вставлялась в фиксирующую канавку.

Согласно одной модификации, первое стопорное средство нижней стопорной точки зацепления имеет стопорный выступ, и второе стопорное средство нижней стопорной точки зацепления имеет стопорную выемку, приспособленную к упомянутому стопорному выступу.

В качестве альтернативы, первое стопорное средство нижней стопорной точки зацепления может иметь стопорную выемку, и второе стопорное средство нижней стопорной точки зацепления может иметь стопорный выступ, приспособленный к упомянутой стопорной выемке.

Также может быть преимущественно предусмотрена верхняя стопорная точка зацепления, которая имеет первое стопорное средство на наружной стороне фиксирующей кромки и второе стопорное средство, соответствующее упомянутому первому стопорному средству, может быть предусмотрено на боковой поверхности с углубленной канавкой принимающей канавки.

Преимущественно, первое стопорное средство верхней стопорной точки зацепления может иметь стопорный выступ, и второе стопорное средство верхней стопорной точки зацепления может иметь стопорную выемку, приспособленную к упомянутому стопорному выступу.

В качестве альтернативы, первое стопорное средство верхней стопорной точки зацепления может иметь стопорную выемку, второе стопорное средство верхней стопорной точки зацепления может иметь стопорный выступ, приспособленный к упомянутой стопорной выемке.

Дополнительное преимущество может быть обеспечено, если между нижней стороной фиксирующей кромки и основанием канавки принимающей канавки предусмотрено по меньшей мере одно свободное пространство. Свободное пространство может собирать частицы грязи или другие свободные частицы. Например, в случае панелей, состоящих из древесных материалов, от края панели могут отсоединяться частицы, и эти частицы не должны застревать между смежными поверхностями крюкообразных профилей. В противном случае такие частицы могут препятствовать правильному позиционированию фиксации крюкообразных профилей.

К тому же, в зафиксированном состоянии, между наружной стороной принимающей кромки и боковой поверхностью канавки фиксирующей канавки может быть преимущественно предусмотрен зазор.

Нижняя сторона фиксирующей кромки может преимущественно соприкасаться по меньшей мере в областях с основанием канавки принимающей канавки в зафиксированном состоянии. Если на верхнюю сторону панели в области фиксирующей кромки действует нагрузка, фиксирующая кромка может выдерживать упомянутую нагрузку, поскольку ее нижняя сторона опирается на основание канавки принимающей канавки принимающего крюка.

Принимающая кромка преимущественно имеет переход к внутренней стороне принимающей канавки, и переход предусмотрен с криволинейной поверхностью. Криволинейная поверхность обеспечивает защиту края. Упомянутая криволинейная поверхность может дополнительно выполнять функцию направления фиксирующей кромки, когда последняя приводится в соприкосновение с криволинейной поверхностью. Таким образом, фиксирующая кромка перемещается вниз вдоль криволинейной поверхности в принимающую канавку.

Далее изобретение описано более подробно на основании иллюстративных вариантов осуществления со ссылкой на чертежи. На чертежах:

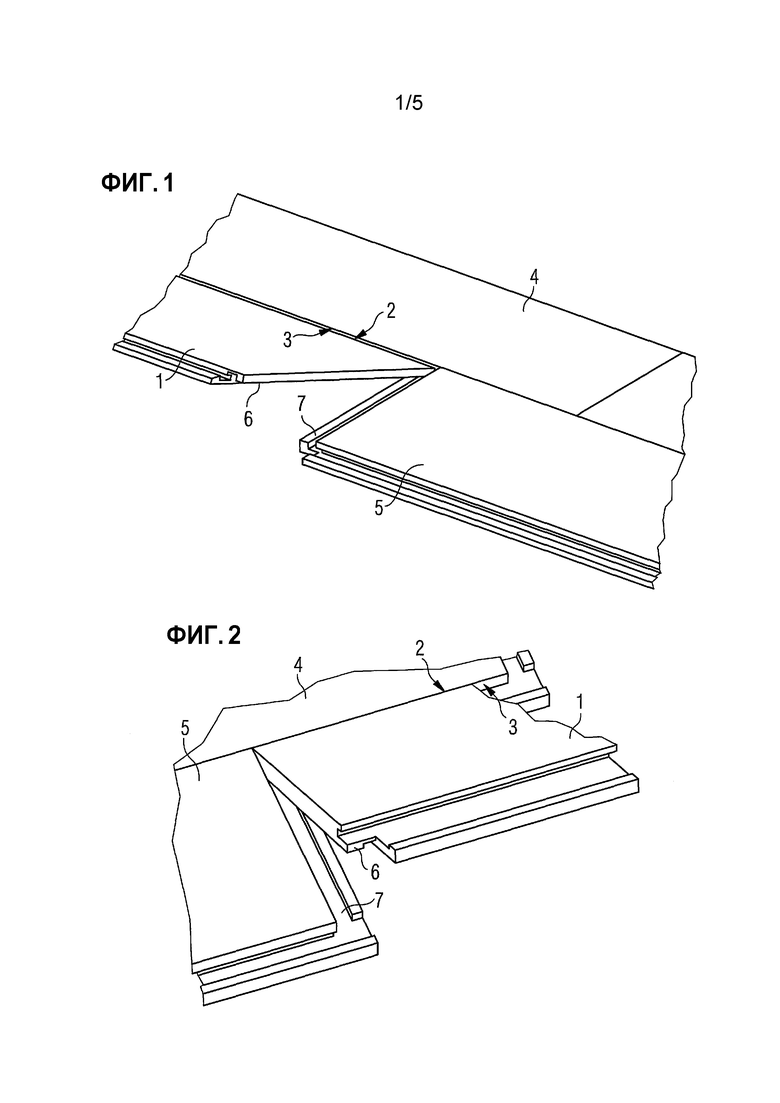

На Фиг. 1 показан способ складывания в правосторонней конфигурации,

На Фиг. 2 показан способ складывания в левосторонней конфигурации,

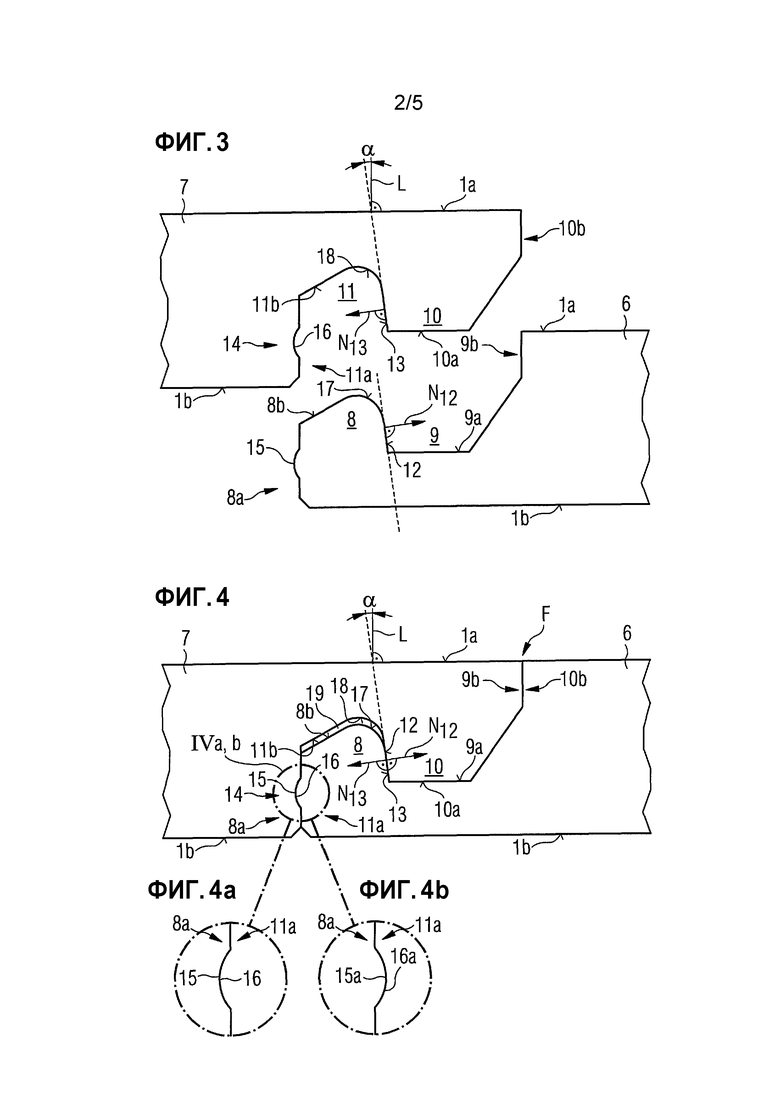

На Фиг. 3 показан первый иллюстративный вариант осуществления панели согласно изобретению, причем панель показана в разделенной форме для иллюстрирования ее противоположных крюкообразных профилей в незафиксированном состоянии,

На Фиг. 4 показаны крюкообразные профили панели согласно Фиг. 3 в зафиксированном состоянии,

На Фиг. 4a показан увеличенный фрагмент согласно фрагменту IVa на Фиг. 4,

На Фиг. 4b показана альтернатива Фиг. 4a,

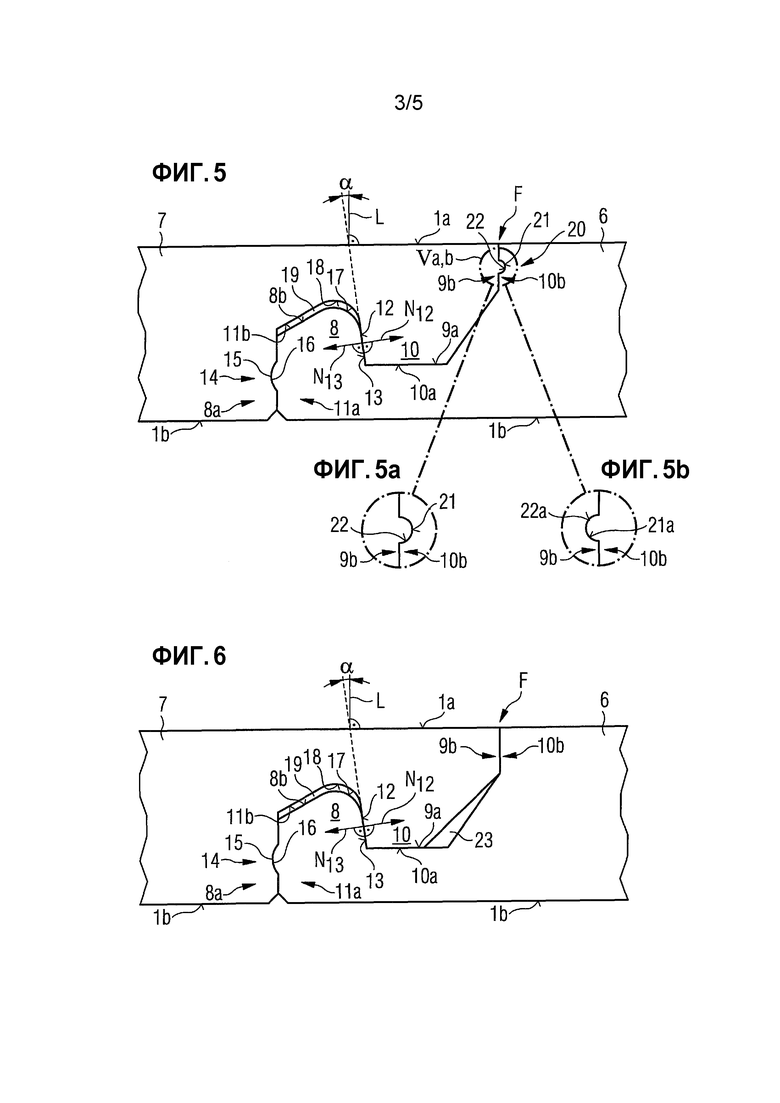

На Фиг. 5 показан еще один иллюстративный вариант осуществления крюкообразных профилей панели согласно Фиг. 3 в зафиксированном состоянии,

На Фиг. 5a показан увеличенный фрагмент согласно фрагменту Va на Фиг. 5,

На Фиг. 5b показана альтернатива Фиг. 5a,

На Фиг. 6 показан еще один иллюстративный вариант осуществления крюкообразных профилей панели согласно Фиг. 3 в зафиксированном состоянии,

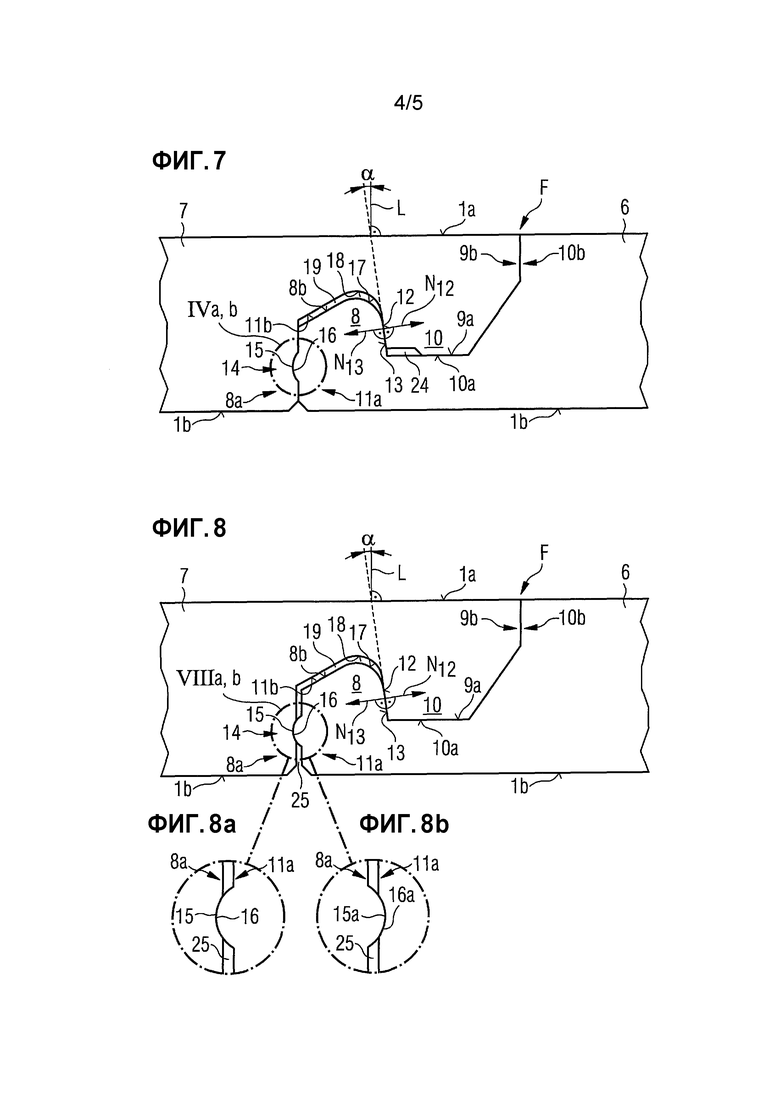

На Фиг. 7 показан еще один иллюстративный вариант осуществления крюкообразных профилей панели согласно Фиг. 3 в зафиксированном состоянии,

На Фиг. 8 показан еще один иллюстративный вариант осуществления крюкообразных профилей панели согласно Фиг. 3 в зафиксированном состоянии,

На Фиг. 8a показан увеличенный фрагмент согласно фрагменту VIIIa на Фиг. 8,

На Фиг. 8b показана альтернатива Фиг. 8a,

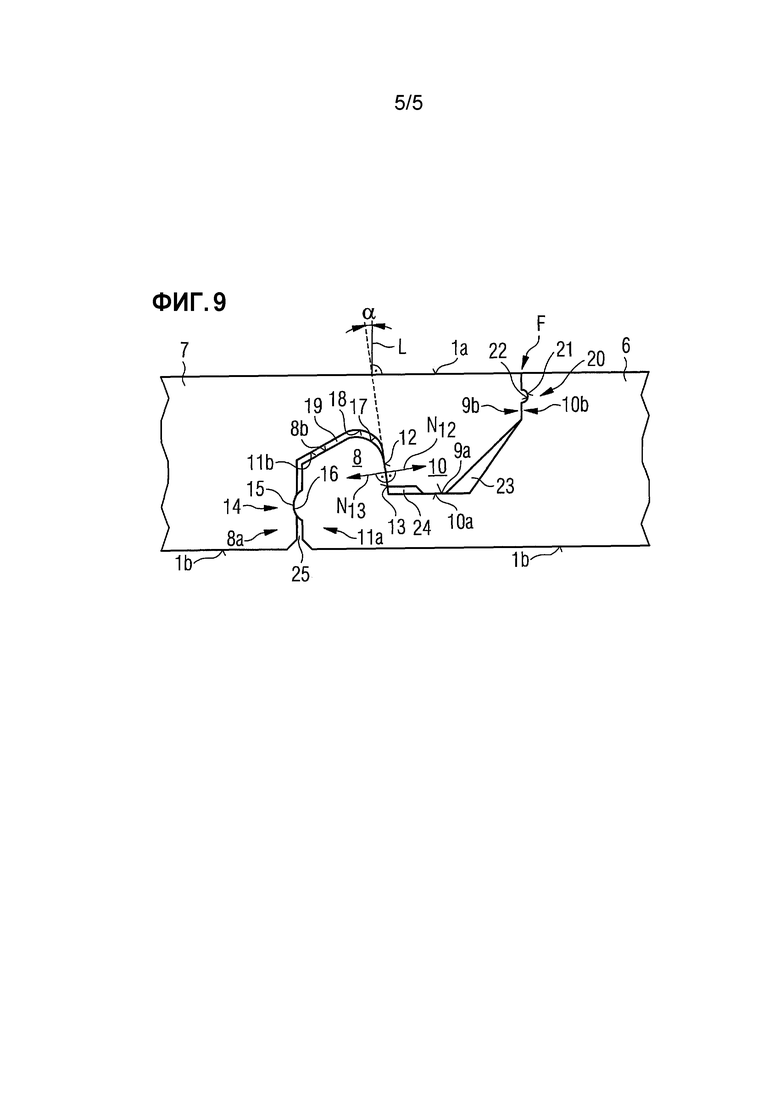

На Фиг. 9 показан еще один иллюстративный вариант осуществления крюкообразных профилей панели согласно Фиг. 3 в зафиксированном состоянии.

На Фиг. 1 при виде в перспективе показан способ складывания для фиксации панелей согласно предшествующему уровню техники. Здесь новая панель 1 установлена под непрямым углом, и помещена, краем 2 профиля язычка вперед, на край 3 профиля канавки уложенной панели 4 предшествующего ряда панелей. После этого, новая панель 1 поворачивается вниз в плоскость установленных панелей, в которой идентичная панель 5 уже уложена в этом же ряду панелей. Посредством поворотного соединительного перемещения, края профиля язычка и канавки фиксируются друг с другом. К тому же, новая панель 1 имеет пару крюкообразных профилей, в частности принимающий крюк (не показан) и фиксирующий крюк 6. Во время поворотного соединительного перемещения вниз, фиксирующий крюк 6 новой панели 1 перемещается в направлении стыкующегося принимающего крюка 7 идентичной панели 5 с ножницеобразным перемещением. Здесь фиксирующий крюк 6 зацепляется с принимающим крюком 7, и фиксация с совпадением формы крюкообразных профилей происходит одновременно с фиксацией краев профиля язычка и канавки.

Конструкция поверхности пола показана на Фиг. 1. В этом примере, новая панель всегда укладывается непрерывно слева.

На Фиг. 2 показан второй пример способа складывания, известного из предшествующего уровня техники, для фиксации панелей. Упомянутый второй пример отличается от способа на Фиг. 1 только тем, что новая панель должна быть уложена непрерывно справа, то есть, края панели, которые имеют принимающие крюки и фиксирующие крюки соответственно, поменяны местами по отношению к примеру на Фиг. 1.

Канавки и профили язычка, которые подходят для фиксации с совпадением формы посредством способа складывания, хорошо известны из предшествующего уровня техники, например, из WO 97/47834 A1 или из WO 00/63510.

На Фиг. 3 показан первый иллюстративный вариант осуществления панели 1 согласно изобретению, имеющий верхнюю сторону 1a панели и нижнюю сторону 1b панели, причем, для простоты, проиллюстрирована только одна пара удерживающих профилей панели. Показанная здесь пара удерживающих профилей имеет стыкующиеся крюкообразные профили, в частности фиксирующий крюк 6 (сверху) и принимающий крюк 7 (снизу). Для объяснения работы можно представить, что панель 1 разделена на две части, чтобы два крюкообразных профиля (6 и 7) панели могли быть соединены друг с другом. Само собой разумеется, что крюкообразные профили идентичных панелей фиксируются одним и тем же образом.

Принимающий крюк 6 имеет принимающую кромку 8, направленную к верхней стороне 1a панели, и принимающую канавку 9, которая является открытой к верхней стороне панели. Фиксирующий крюк 7 оснащен фиксирующей кромкой 10, которая обращена к нижней стороне 1b панели, и с фиксирующей канавкой 11, которая открыта к нижней стороне 1b панели.

Внутренняя сторона принимающей кромки 8 обращена к принимающей канавке 9, и упомянутая внутренняя сторона выполняет функцию нижней фиксирующей поверхности 12. Соответствующим образом, фиксирующий крюк 7, на внутренней стороне, обращенной к фиксирующей канавке 11, его фиксирующей кромки 10, образует верхнюю фиксирующую поверхность 13, которая взаимодействует с нижней фиксирующей поверхностью 12 принимающей кромки 8.

Как нижняя фиксирующая поверхность 12, так и верхняя фиксирующая поверхность 13 наклонены относительно перпендикуляра L к верхней стороне панели на угол α. Наклоны совпадают друг с другом так, чтобы соответствующие фиксирующие поверхности 12 и 13, в зафиксированном состоянии, были ориентированы параллельно друг другу и могли соприкасаться.

К тому же, наклон нижней фиксирующей поверхности 12 выбран так, чтобы вектор N12 нормали, который направлен перпендикулярно наружу от нижней фиксирующей поверхности 12, пересекал верхнюю сторону 1a панели. Соответственно, наоборот, вектор N13 нормали направлен перпендикулярно наружу от верхней фиксирующей поверхности 13, чтобы упомянутый вектор N13 нормали пересекал расположенную напротив нижнюю сторону 1b панели. В целом, в этом случае верхняя сторона 1a панели и вектор N12 нормали образуют между собой угол, равный по величине упомянутому выше углу α (противолежащие углы). Это же относится к нижней стороне панели, которая образует такой же угол (противолежащий угол) с вектором N13 нормали.

Посредством нижней стороны 10a фиксирующей кромки 10, фиксирующая крюка 7 может быть надежно посажена на основание 9a канавки принимающей канавки 9 принимающего крюка 6. Если в области фиксирующей кромки 10 на верхнюю сторону 1a панели давит нагрузка, фиксирующая кромка 10 может выдерживать упомянутую нагрузку, поскольку нижняя сторона 10a упомянутой фиксирующей кромки опирается на основание 9a канавки принимающей канавки 9.

Еще одной функцией крюкообразных профилей является противодействие смещения в высоту зафиксированных краев панели. Для этого предусмотрена нижняя стопорная точка 14 зацепления. Упомянутая нижняя стопорная точка зацепления содержит первое стопорное средство, в форме выпуклого стопорного выступа 15, на принимающем крюке 7. Стопорный выступ 15 расположен на наружной стороне 8a принимающей кромки 8. Соответственно, второе стопорное средство в форме стопорной выемки 16 предусмотрено на фиксирующем крюке 7. Стопорная выемка 16 расположена на боковой поверхности 11a с углубленной канавкой фиксирующей канавки 11.

На принимающем крюке 6, частичная секция 8b верхней стороны принимающей кромки 8 наклонена вниз, в частности, с уклоном вниз в направлении наружной стороны 8a принимающей кромки. Соответствующим образом, на фиксирующем крюке 7, наклон частичной секции 11b основания канавки фиксирующей канавки 11 выполнен с возможностью стыковки с наклоном частичной секции 8b верхней стороны принимающей кромки 8. В зафиксированном состоянии, наклонные частичные секции 8b и 11b верхней стороны принимающей кромки и фиксирующего основания канавки ориентированы параллельно друг другу.

К тому же, на принимающем крюке 6, предусмотрен переход от верхней стороны 8b принимающей кромки 8 к нижней фиксирующей поверхности 12. Переход образован как криволинейная поверхность 17. В настоящем примере, криволинейная поверхность 17 представляет собой радиус. Таким же образом, на фиксирующем крюке 7, предусмотрен переход с криволинейной поверхностью 18 между частичной секцией 11b основания канавки фиксирующей канавки 11 и верхней фиксирующей поверхностью 13. Криволинейная поверхность 17 у принимающей кромки обеспечивает защиту края и направляющую поверхность. Защита края является более интенсивной, чем защитное действие фаски, которая имеет такие же ширину и высоту, как криволинейная поверхность 17. Криволинейная поверхность 18 образует полость. В настоящем примере, она имеет радиус и предназначена для обеспечения стабильности в области перехода от верхней фиксирующей поверхности 13 к основанию канавки фиксирующей канавки 11.

На Фиг. 4 показаны крюкообразные профили с Фиг. 3 в зафиксированном состоянии. Стопорный выступ 15 принимающего крюка 6, который расположен на наружной стороне 8a принимающей кромки 8, зацеплен с совпадением формы со стопорной выемкой 16, которая расположена на боковой поверхности 11a с углубленной канавкой фиксирующей канавки 11. Нижняя стопорная точка 14 зацепления противодействует смещению в высоту двух верхних сторон 1a панели, то есть предотвращается перемещение краев панели друг от друга перпендикулярно поверхности панели. На поверхности 1a панели также образован закрытый промежуток F в горизонтальном направлении. У упомянутого промежутка, наружная сторона 10b фиксирующей кромки 10 соприкасается с боковой поверхностью 9b с углубленной канавкой принимающей канавки 9.

Между наклонной частичной секцией 11b основания канавки фиксирующей канавки и наклонной частичной секцией 8b верхней стороны принимающей кромки 8 предусмотрен зазор 19. Упомянутый зазор способствует исключению смещения в высоту у промежутка F верхней стороны 1a панели. К тому же, зазор 19 обеспечивает некоторую гибкость фиксирующего крюка 7. Упомянутый фиксирующий крюк 7 имеет точку, в которой его толщина является наименьшей, причем упомянутая точка находится там, где фиксирующая канавка 11 является наиболее глубокой. Полученная таким образом гибкость может быть использована, поскольку зазор 19 создает пространство, в котором может происходить деформация.

На Фиг. 4a подробно показан увеличенный фрагмент, который обозначен на Фиг. 4 ссылочной позицией IVa. На Фиг. 4a, стопорный выступ 15 предусмотрен на принимающем крюке 6, в частности на наружной стороне 8a принимающей кромки 8. Стопорная выемка предусмотрена на фиксирующем крюке 7, точнее, на боковой поверхности 11a с углубленной канавкой фиксирующей канавки 11.

В качестве альтернативы, которая показана на фрагменте на Фиг. 4b, положения стопорной выемки и стопорного выступа поменяны местами. Здесь, стопорная выемка 15a расположена на принимающем крюке 6, в частности, на наружной стороне 8a принимающей кромки 8. Тогда стопорный выступ 16a предусмотрен на фиксирующем крюке 7, в частности, на его боковой поверхности 11a с углубленной канавкой фиксирующей канавки 11.

Еще один иллюстративный вариант осуществления панели со специальными крюкообразными профилями предложен на Фиг. 5. Он основан на иллюстративном варианте осуществления с Фиг. 3 и 4. Он отличается от упомянутого иллюстративного варианта осуществления дополнительной верхней стопорной точкой 20 зацепления. Верхняя стопорная точка 20 зацепления, на фиксирующем крюке 7, имеет первое стопорное средство в форме стопорного выступа 21, которое расположено на наружной стороне 10b фиксирующей кромки 10. Упомянутый стопорный выступ взаимодействует с соответствующим ему вторым стопорным средством, на принимающем крюке 6, причем это второе стопорное средство предусмотрено на боковой поверхности 9b с углубленной канавкой принимающей канавки 9. Второе стопорное средство образует стопорную выемку 22, как лучше всего видно на фрагменте на Фиг. 5a. На Фиг. 5a в увеличении показана часть, обозначенная на Фиг. 5 ссылочной позицией Va.

В качестве альтернативы, которая показана на фрагменте на Фиг. 5b, положения стопорной выемки и стопорного выступа поменяны местами. Здесь, стопорная выемка 21a расположена на фиксирующем крюке, в частности на наружной стороне фиксирующей кромки 10. Стопорный выступ 22a предусмотрен на принимающем крюке, в частности на боковой поверхности 9b с углубленной канавкой принимающей канавки 9.

В иллюстративном варианте осуществления на Фиг. 6 показаны крюкообразные профили, которые имеют модификацию, следующую из Фиг. 3 и 4; в частности, в показанном зафиксированном состоянии крюкообразных профилей образовано свободное пространство 23, которое проходит между основанием 9a канавки принимающей канавки 9 принимающего крюка 6 и нижней стороной 10a фиксирующей кромки 10 фиксирующего крюка 7. Свободное пространство 23 проходит на длину наружной стороны 10b фиксирующей кромки 10 или на длину боковой поверхности 9b с углубленной канавкой принимающей канавки 9. Свободное пространство 23 может вмещать частицы грязи или другие свободные частицы. Например, в случае панелей, состоящих из древесных материалов, частицы могут отсоединяться от края панели. Отсоединенные частицы не должны проходить между соединяющимися поверхностями крюкообразных профилей и застревать там, поскольку иначе они препятствуют образованию правильно позиционированной фиксации крюкообразных профилей. Свободное пространство 23, предложенное на Фиг. 6, образовано как зазор между нижней стороной 10a фиксирующей кромки 10 и основанием 9a канавки принимающей канавки 9. Подобное зазору свободное пространство 23 расширяется к основанию 9a канавки и таким образом создает требуемое пространство для вмещения нежелательных частиц.

В иллюстративном варианте осуществления на Фиг. 7 показаны крюкообразные профили, которые также имеют модификацию, следующую из Фиг. 3 и 4, в частности заключающуюся в том, что, опять же, в зафиксированном состоянии крюкообразных профилей образовано свободное пространство 24, которое проходит между основанием 9a канавки принимающей канавки 9 принимающего крюка 6 и нижней стороной 10a фиксирующей кромки 10 фиксирующего крюка 7. Свободное пространство 24 проходит на длину нижней фиксирующей поверхности 12 принимающего крюка 6 или на длину верхней фиксирующей поверхности 13 фиксирующего крюка 7. Для образования свободного пространства 24, нижняя сторона 10a фиксирующей кромки 10 оснащена неглубоким плечом 24a, которое углублено от нижней стороны 10a фиксирующей кромки 10. Свободное пространство 24 может также вмещать частицы грязи или другие свободные частицы и, в случае панелей, состоящих из древесных материалов, вмещать какие либо отсоединившиеся древесные частицы, которые иначе могут застрять между соединяющимися поверхностями крюкообразных профилей и препятствовать образованию правильно позиционированной фиксации крюкообразных профилей. Остальная область нижней стороны 10a, в зафиксированном состоянии, соприкасается с основанием 9a канавки принимающей канавки 9 и, таким образом, поддерживается.

В иллюстративном варианте осуществления на Фиг. 8 также показаны крюкообразные профили, которые следуют из Фиг. 3 и 4. По отношению к упомянутым чертежам, модифицирована только нижняя стопорная точка 14 зацепления. На Фиг. 8, стопорный выступ 15 принимающего крюка 6 выступает от наружной стороны 8a принимающей кромки 8 дальше, чем на Фиг. 4. Глубина стопорной выемки 16 не изменена по отношению к Фиг. 4. В результате этого, между наружной стороной 8a и боковой поверхностью 11a с углубленной канавкой фиксирующей канавки 11 фиксирующего крюка 7 образован зазор 25. Зазор 25 улучшает эффективность фиксирующего зацепления нижней стопорной точки 14 зацепления.

На Фиг. 8a в увеличенном фрагменте показана нижняя стопорная точка 14 зацепления. Альтернатива Фиг. 8a показана на фрагменте на Фиг. 8b. Здесь, положения стопорной выемки и стопорного выступа поменяны местами. Стопорная выемка 15a теперь расположена на принимающем крюке 6, в частности на наружной стороне 8a принимающей кромки 8. Для этого, стопорный выступ 16a предусмотрен на фиксирующем крюке 7 на его боковой поверхности 11a с углубленной канавкой фиксирующей канавки 11.

Еще один иллюстративный вариант осуществления крюкообразных профилей панели показан на Фиг. 9. Он также основан на вариантах осуществления с Фиг. 3 и 4 и, к тому же, объединяет в себе все модификации, которые предложены в примерах на Фиг. 5, Фиг. 6, Фиг. 7 и Фиг. 8.

Список ссылочных позиций

1 Новая панель

1a Верхняя сторона панели

1b Нижняя сторона панели

2 Край профиля язычка

3 Край профиля канавки

4 Уложенная панель предшествующего ряда

5 Панель того же ряда панелей

6 Принимающий крюк

7 Фиксирующий крюк

8 Принимающая кромка

8a Наружная сторона

8b Частичная секция, верхняя сторона

9 Принимающая канавка

9a Основание канавки

9b Боковая поверхность с углубленной канавкой

10 Фиксирующая кромка

10a Нижняя сторона

10b Наружная сторона

11 Фиксирующая канавка

11a Боковая поверхность с углубленной канавкой

11b Частичная секция, основание канавки

12 Нижняя фиксирующая поверхность

13 Верхняя фиксирующая поверхность

14 Нижняя стопорная точка зацепления

15 Стопорный выступ

15a Стопорная выемка

16 Стопорная выемка

16a Стопорный выступ

17 Криволинейная поверхность

18 Криволинейная поверхность

19 Зазор

20 Верхняя стопорная точка зацепления

21 Стопорный выступ

21a Стопорная выемка

22 Стопорная выемка

22a Стопорный выступ

23 Свободное пространство

24 Свободное пространство

25 Зазор

α Угол

F Промежуток

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАНЕЛЬ С КРЮКООБРАЗНОЙ СИСТЕМОЙ ФИКСАЦИИ | 2015 |

|

RU2791709C2 |

| ПАНЕЛЬ | 2011 |

|

RU2552504C2 |

| ПАНЕЛЬ | 2015 |

|

RU2673573C2 |

| ПОЛОВАЯ ПАНЕЛЬ | 2006 |

|

RU2372456C2 |

| ПАНЕЛЬ | 2018 |

|

RU2773576C2 |

| ПАНЕЛЬ | 2012 |

|

RU2565702C2 |

| ПОЛОВАЯ ПАНЕЛЬ С МЯГКО-УПРУГИМ ЛИЦЕВЫМ СЛОЕМ | 2011 |

|

RU2588237C2 |

| НАБОР ПАНЕЛЕЙ ПОЛА, ОБРАЗУЮЩИЙ НАПОЛЬНОЕ ПОКРЫТИЕ | 2016 |

|

RU2717006C2 |

| ВЕТРОВАЯ СКОБА | 2006 |

|

RU2333325C2 |

| ПАНЕЛЬ | 2021 |

|

RU2795126C1 |

Изобретение относится к области строительства, в частности к панелям напольных покрытий. Технический результат изобретения заключается в прочности соединения. Панель содержит верхнюю и нижнюю стороны, а также по меньшей мере четыре кромки панели, которые расположены напротив друг друга попарно, со стыкующимися удерживающими профилями, предусмотренными попарно на кромках панели и которые совпадают друг с другом таким образом, чтобы панели одного типа могли быть прикреплены друг к другу. По меньшей мере одна из пар удерживающих профилей предусмотрена с крюкообразными профилями, а именно на кромке панели с принимающим крюком и на противоположной кромке панели с фиксирующим крюком. 8 з.п. ф-лы, 9 ил.

1. Панель (1, 4, 5) содержащая верхнюю сторону (1a) панели и нижнюю сторону (1b) панели и содержащая по меньшей мере четыре края панели, которые расположены напротив друг друга попарно, имея стыкующиеся удерживающие профили, которые расположены попарно на краях панели и которые стыкуются друг с другом, чтобы идентичные панели были выполнены с возможностью прикрепления друг к другу, причем по меньшей мере одна из пар удерживающих профилей оснащена крюкообразными профилями, в частности принимающим крюком (6) на одном крае панели и фиксирующим крюком (7) на противоположном крае панели, причем принимающий крюк (6) имеет принимающую кромку (8), направленную к верхней стороне (1a) панели, и принимающую канавку (9), открытую к верхней стороне панели, и фиксирующий крюк (7) оснащен фиксирующей кромкой (10), которая направлена к нижней стороне (1b) панели, и фиксирующей канавкой (11), которая открыта к нижней стороне (1b) панели, причем принимающая кромка (8) имеет внутреннюю сторону, которая обращена к принимающей канавке (9), при этом внутренняя сторона выполняет функцию нижней фиксирующей поверхности (12), и, соответствующим образом, фиксирующая кромка (10) имеет внутреннюю сторону, которая обращена к фиксирующей канавке (11), при этом внутренняя сторона выполняет функцию соответствующей верхней фиксирующей поверхности (13), при условии что как нижняя фиксирующая поверхность (12), так и верхняя фиксирующая поверхность (13) наклонены относительно перпендикуляра (L) к верхней стороне (1a) панели так, чтобы в зафиксированном состоянии упомянутые нижняя фиксирующая поверхность и верхняя фиксирующая поверхность были ориентированы параллельно друг другу и могли соприкасаться, причем наклон фиксирующих поверхностей (12, 13) выбран так, чтобы вектор (N12) нормали по отношению к нижней фиксирующей поверхности (12) пересекал верхнюю сторону (1a) панели и вектор (N13) нормали по отношению к верхней фиксирующей поверхности (13) пересекал нижнюю сторону (1b) панели, причем предусмотрена нижняя стопорная точка (14), которая содержит первое стопорное средство (15, 15a), которое расположено на наружной стороне (8a) принимающей кромки (8), и нижняя стопорная точка (14) зацепления содержит второе стопорное средство (16, 16a), которое соответствует упомянутому первому стопорному средству и которое расположено на боковой поверхности (11a) с углубленной канавкой фиксирующей канавки (11), отличающаяся тем, что по меньшей мере плоская частичная секция (8b) верхней стороны принимающей кромки (8) проходит вниз под наклоном в направлении наружной стороны (8a) принимающей кромки (8), причем по меньшей мере плоская частичная секция (11b) основания канавки фиксирующей канавки (11) выполнена с возможностью стыковки с наклоном частичной секции (8b) верхней стороны принимающей кромки (8),

причём на принимающем крюке (6) предусмотрен переход от верхней стороны принимающей кромки (8) к нижней фиксирующей поверхности (12),

причём указанный переход сформирован как криволинейная поверхность (17), и

причём переход предусмотрен между частичной секцией (11b) основания канавки и верхней фиксирующей поверхностью (13),

причём указанный переход является криволинейной поверхностью (18), формирующей полость.

2. Панель по п. 1, отличающаяся тем, что первое стопорное средство нижней стопорной точки (14) зацепления имеет стопорный выступ (15), при этом второе стопорное средство нижней стопорной точки (14) зацепления имеет стопорную выемку (16), приспособленную к упомянутому стопорному выступу.

3. Панель по п. 1, отличающаяся тем, что первое стопорное средство нижней стопорной точки (14) зацепления имеет стопорную выемку (15a), при этом второе стопорное средство нижней стопорной точки (14) зацепления имеет стопорный выступ (16a), приспособленный к упомянутой стопорной выемке.

4. Панель по любому из пп. 1-3, отличающаяся тем, что предусмотрена верхняя стопорная точка (20) зацепления, которая имеет первое стопорное средство (21, 21a) на наружной стороне (10b) фиксирующей кромки (10) и второе стопорное средство (22, 22a), соответствующее упомянутому первому стопорному средству, предусмотрено на боковой поверхности (9b) с углубленной канавкой принимающей канавки (9).

5. Панель по п. 4, отличающаяся тем, что первое стопорное средство верхней стопорной точки (20) зацепления имеет стопорный выступ (21), при этом второе стопорное средство верхней стопорной точки (20) зацепления имеет стопорную выемку (21a), приспособленную к упомянутому стопорному выступу.

6. Панель по п. 4, отличающаяся тем, что первое стопорное средство верхней стопорной точки (20) зацепления имеет стопорную выемку (21a), при этом второе стопорное средство верхней стопорной точки (20) зацепления имеет стопорный выступ (22a), приспособленный к упомянутой стопорной выемке.

7. Панель по любому из пп. 1-6, отличающаяся тем, что между нижней стороной (10a) фиксирующей кромки (10) и основанием (9a) канавки принимающей канавки (9) предусмотрено по меньшей мере одно свободное пространство (23, 24).

8. Панель по любому из пп. 1-7, отличающаяся тем, что в зафиксированном состоянии между наружной стороной (8a) принимающей кромки (8) и боковой поверхностью (11a) канавки фиксирующей канавки (11) предусмотрен зазор.

9. Панель по любому из пп. 1-8, отличающаяся тем, что нижняя сторона (10a) фиксирующей кромки (10) соприкасается по меньшей мере в областях с основанием (9a) канавки принимающей канавки (9) в зафиксированном состоянии.

| DE 102011086846 A1, 02.08.2012 | |||

| WO 2003016654 A1, 27.02.2003 | |||

| DE 102011121348 A1, 06.12.2013 | |||

| WO 2012001503 A1, 05.01.2012 | |||

| Плита, а также система крепления для плит | 1999 |

|

RU2224070C2 |

| DE 102011104718 A1, 06.12.2012. | |||

Авторы

Даты

2020-01-17—Публикация

2015-12-07—Подача