Настоящее изобретение относится к упаковке поточного обертывания для влажных салфеток.

Упаковки поточного обертывания широко используются для упаковки различной продукции, например, шоколада, печенья, пирожных, но также для бытовой, гигиенической или технической продукции. Типичная бытовая продукция - это влажные салфетки, которые представляют собой небольшие увлажненные кусочки бумаги или ткани. Влажные салфетки, как правило, используются для домашней очистки или для личной гигиены.

Упаковки поточного обертывания содержат пленку, например, однослойную пленку или многослойную пленку в виде ламинированного материала. Структура ламинированного материала зависит от свойств, требуемых от упакованной продукции, например, с точки зрения создания барьера для кислорода, влаги или света. Пленки, используемые при упаковывании по технологии поточного обертывания, обычно изготавливают и транспортируют на упаковочную линию в виде рулонов. В ходе упаковывания пленку раскатывают и оборачивают вокруг продукции. В случае, если по технологии поточного обертывания упаковывается одна единица продукции, при использовании ее просто освобождают от обертки. Однако в случаях, когда по технологии поточного обертывания упаковывается несколько единиц продукции, например, влажные салфетки, необходима система вынимания определенного типа. Система вынимания должна сделать возможным вынимание одной единицы и повторное закрывание упаковки поточного обертывания для защиты оставшихся единиц, в случае влажных салфеток - от высыхания. Известен способ получения такой системы вынимания путем создания надреза в упаковке поточного обертывания, которую открывают путем разрывания, когда единицу необходимо вынуть, и наложения ярлыка, который позволяет повторно закрыть упаковку после того, как единица вынута. Это обычно осуществляется путем высечки надреза и наложения ярлыка, оба этапа должны выполняться на упаковочной линии в ходе упаковывания по технологии поточного обертывания. Для пользователя обращение с такими системами вынимания является довольно затруднительным.

Задачей настоящего изобретения является предложить упаковку поточного обертывания, имеющую простую систему вынимания, с которой можно работать одной рукой, и делающую высечку надреза и наложение ярлыка ненужными.

Задача выполняется при помощи упаковки поточного обертывания по п.1 Формулы изобретения. Дополнительные предпочтительные варианты указаны в зависимых пунктах Формулы изобретения.

Упаковка поточного обертывания, соответствующая настоящему изобретению, имеет пленку. Пленка образует переднюю стенку и заднюю стенку, продольный сварной реберный шов (когда приваренные края образуют ребро в виде «плавника») и два поперечных сварных шва, что позволяет создать пространство для продукции. Реберный шов имеет увеличенную ширину и лежит, по существу, в плоском состоянии вплотную к задней стенке обертываемой упаковки. В результате продольный сварной шов закрывает надрезанную линию разрыва и повторно запечатываемую полосу. Повторно запечатываемая полоса проходит между двумя поперечными сварными швами и расположена на пленке, по существу, под прямым углом к поперечным сварным швам.

Пленку обертываемой упаковки сгибают или оборачивают вокруг интересующей продукции таким образом, что боковые края пленки стыкуются на задней стороне упаковки, и эти края запечатывают (скрепляют), чтобы получить продольный шов. В продольном направлении упаковка поточного обертывания закрыта двумя поперечными сварными швами. Что касается двух поперечных сварных швов, сторона пленки, которая запечатывается (скрепляется), представляет собой сторону, обращенную в пространство для продукции. В случае реберного шва имеется две возможности: либо пленку сгибают таким образом, что стыкуются и запечатываются (скрепляются между собой) края на той стороне пленки, которая обращена в пространство для продукции, либо пленку загибают назад на ее краях таким образом, что стыкуются и запечатываются (скрепляются между собой) области на внешней стороне пленки, т.е., стороне, обращенной наружу.

Обычно реберные швы имеют ширину приблизительно 10-20 мм, чтобы обеспечить надежный сварной шов без лишних затрат материала. Было обнаружено, что ширину реберного шва можно увеличить, что позволяет обеспечить защитный клапан для линии разрыва, которая, в свою очередь, обеспечивает отверстие для вынимания отдельных единиц после того, как по этой линии делают разрыв путем продавливания. Увеличенный реберный шов на задней стенке упаковки поточного обертывания лежит, по существу, в плоском состоянии вплотную к задней стенке, защищает линию разрыва, а также закрывает повторно запечатываемую полосу. Чтобы вынуть отдельную единицу из упаковки поточного обертывания, увеличенный реберный шов отгибают, открывая линию разрыва, по которой делают разрыв путем продавливания, чтобы получить доступ к первой единице. Это позволяет удобным образом открывать и закрывать упаковку поточного обертывания одной рукой. Нет необходимости в наложении на упаковочной линии ярлыка, который позволяет повторно закрывать упаковку поточного обертывания, а также в создании линии разрыва путем высечки надреза.

Повторно запечатываемая полоса содержит средства, позволяющие повторно закрывать упаковку поточного обертывания. Эти средства могут представлять собой Velcro®, разрушаемый термоплавкий клей, адгезив, чувствительный к давлению или клеевые точки.

Повторно запечатываемая полоса может, в качестве необязательного варианта, закрываться отслаиваемой лентой. Отслаиваемая лента делает повторно запечатываемую полосу неактивной. После того, как упаковка поточного обертывания открыта, и линия разрыва разрушена для вынимания первой единицы упакованной продукции, ленту отслаивают от повторно запечатываемой полосы, и открывают обладающую адгезионными свойствами поверхность повторно запечатываемой полосы, что позволяет надежным образом повторно закрыть упаковку поточного обертывания, когда увеличенный реберный шов сгибают назад в положение, когда он лежит в плоском состоянии вплотную к задней стенке.

Повторно запечатываемая полоса расположена на некотором расстоянии от линии разрыва. Когда увеличенный реберный шов сгибают назад к задней стенке, он надежно сцепляется за счет адгезии с повторно запечатываемой полосой, что в значительной степени снижает риск того, что влага, протекшая через открытую линию разрыва, снизит адгезионную способность повторно запечатываемой полосы. Это является недостатком, обычно встречающимся в упаковках поточного обертывания, соответствующих известному уровню техники, когда обладающий адгезионными свойствами ярлык непосредственно располагают на открытой линии разрыва в подобных упаковках.

В предпочтительном варианте упаковки поточного обертывания ширина реберного шва находится в диапазоне 25-100%, предпочтительно в диапазоне 40-60% и наиболее предпочтительно составляет приблизительно 50% общей ширины упаковки поточного обертывания. Минимальная ширина увеличенного реберного шва составляет 40 мм. Нет необходимости располагать реберный шов в середине задней стенки упаковки поточного обертывания. Его также можно сместить, что позволяет расположить линию разрыва в середине задней стенки этой упаковки.

В другом варианте имеется печатный слой, расположенный, по меньшей мере, на части передней стенки упаковки поточного обертывания. Печатный слой может, в качестве необязательного варианта, быть закрыт защитным слоем. Так как отверстие для вынимания единицы упакованной продукции расположено на задней стенке упаковки поточного обертывания, печатный слой выгодным образом может представлять собой непрерывный печатный слой. Кроме того, нет необходимости в том, чтобы пропечатанный, обладающий адгезионными свойствами ярлык имел те же цвета, что и графика упаковки. Упаковки поточного обертывания, соответствующие известному уровню техники, которые имеют пропечатанный, обладающий адгезионными свойствами ярлык, закрывающий отверстие, заданное высеченым надрезом, часто создают проблему, заключающуюся в том, что дизайн печатной области нарушается из-за несовпадения цветов и графики, так как печатные процессы для создания графики на упаковке и обладающем адгезионными свойствами ярлыке различаются.

В еще одном предпочтительном варианте линия разрыва проходит между двумя поперечными сварными швами, по существу, под прямым углом. Линия разрыва может иметь различную конфигурацию. Она может быть прямой линией, S-образной линией или дугообразной линией (подкова). S-образная линия является предпочтительной, и более предпочтительной является дугообразная линия. Длина линии разрыва, представляющей собой прямую линию, предпочтительно находится в диапазоне 40-60% от общей длины упаковки поточного обертывания. Если линия разрыва изогнута, то ее длина зависит от того, каким образом, она проходит между двумя боковыми краями упаковки поточного обертывания.

В другом предпочтительном варианте повторно запечатываемая полоса закрыта отслаиваемой лентой. Отслаиваемую ленту отслаивают, когда из упаковки вынимают первую единицу. Когда отслаиваемая лента удалена, повторно запечатываемая полоса становится открытой, что позволяет повторно запечатать защитный клапан, т.е., реберный шов, до тех пор, пока не возникнет необходимость в вынимании следующих единиц.

В еще одном предпочтительном варианте повторно запечатываемая полоса содержит адгезив, чувствительный к давлению. Дополнительные типы адгезивов, которые могут использоваться представляют собой разрушаемый термоплавкий клей, лаки холодной склейки, лаки горячей склейки и клеевые точки. Адгезивы, чувствительные к давлению, являются предпочтительными. Альтернативной системой закрепления является средство закрывания "крючок-петля" (типа застежки Велкро). В предпочтительном случае средство закрывания выбирают из группы, состоящей из адгезивов, чувствительных к давлению, разрушаемого термоплавкого клея, лаков холодной склейки, лаков горячей склейки и клеевых точек.

В другом предпочтительном варианте упаковки поточного обертывания пленка представляет собой однослойную пленку или многослойную пленку, содержащую полиолефин, полимер сложного эфира, полипропилен, полиэтилен, полиамид, металлизированные пластики или оксид кремния (SiOx, где 1,3 < x < 1,9). Еще одним полимером, который можно использовать, является сополимер этилена-винилового спирта (EVOH). Следующие примеры представляют собой возможные структуры пленок, имеющих несколько слоев:

- oPET/PE,

- oPP/oPET/PE,

- oPET/oPP/PE,

- oPET/oPET/PE,

- oPET/oPET/cPP.

Аббревиатуры означают следующее: oPP - ориентированный полипропилен, oPET - ориентированный полиэтилентерефталат, PE - полиэтилен, cPP - КАСТ-полипропилен.

Предпочтительными структурами пленки являются:

- oPP/PE,

- oPP/cPP,

- PET/PE,

- PET/cPP.

Наиболее предпочтительной структурой пленки является oPP/PE.

Указанные выше полимеры можно также экструдировать совместно с созданием целостной ленты, содержащей разные полимерные слои.

В другом предпочтительном варианте линия разрыва создается путем лазерного надрезания.

Лазерное надрезание - это метод, который позволяет получить надрезы в различных гибких упаковочных материалах. Лазерное надрезание обеспечивает контролируемую глубину надреза для упаковывания с последующим легким открыванием при одновременном сохранении барьерных свойств пленки. Лазерное надрезание представляет собой бесконтактную технологию, которая позволяет создавать точные надрезы, имеющие четко определенную глубину для упаковочных средств с легким открыванием, которые неизменным образом разрываются по обозначенным линиям надреза. Лазерные линии надреза можно точным образом создавать на других элементах упаковок поточного обертывания, например, печатных областях, сварных швах и т.д. Кроме того, можно получать линии надреза почти любой формы. Материалами, которые подходят для лазерного надрезания, являются полиолефины, полимеры сложных эфиров, полиэтилен, полипропилен, полиамиды (нейлон) и металлизированные пленки. Многослойные пленки также хорошо подходят для лазерного надрезания.

Также можно применять механическое надрезание. Однако лазерное надрезание является предпочтительным.

Способ изготовления упаковки поточного обертывания является следующим. На первом этапе печатают разные слои пленки и затем накладывают их один на другой. На пленке создают повторно запечатываемую полосу и линию разрыва. В предпочтительном случае линию разрыва получают путем лазерного надрезания. Это также можно сделать путем механического надрезания. Затем пленку по размеру разрезают вдоль с получением рулонов, которые транспортируют на линию, где выполняется упаковывание продукции по технологии поточного обертывания. На упаковочной линии с применением пленки в машинах для упаковки по технологии поточного обертывания изготавливают окончательную упаковку поточного обертывания.

Повторно запечатываемая упаковка поточного обертывания по изобретению для влажных салфеток более подробно рассмотрена ниже со ссылкой на примерные варианты, показанные на схематичных чертежах, из которых:

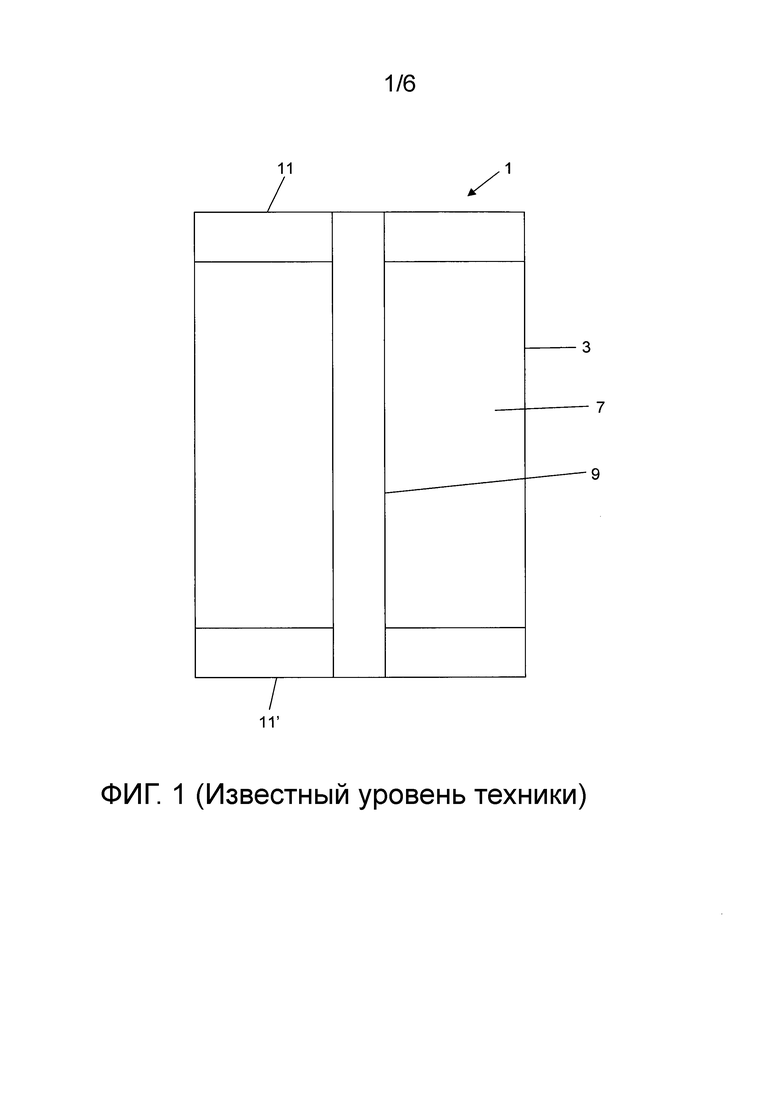

Фиг.1 - упаковка поточного обертывания уровня техники;

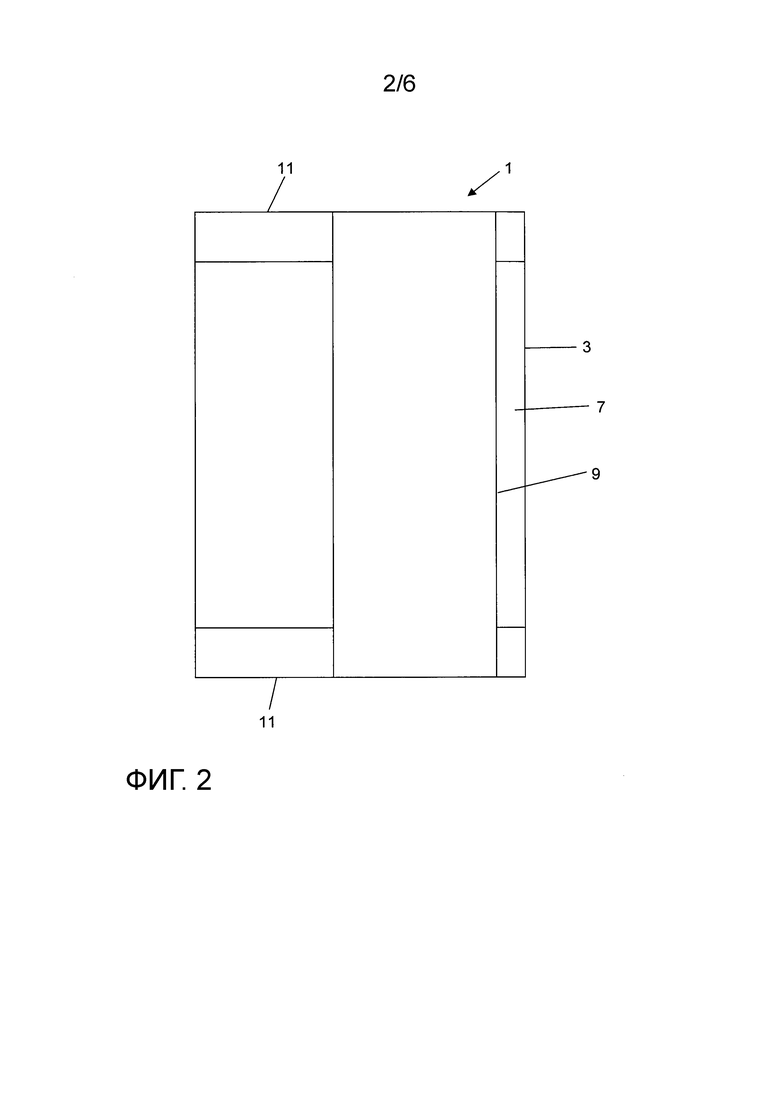

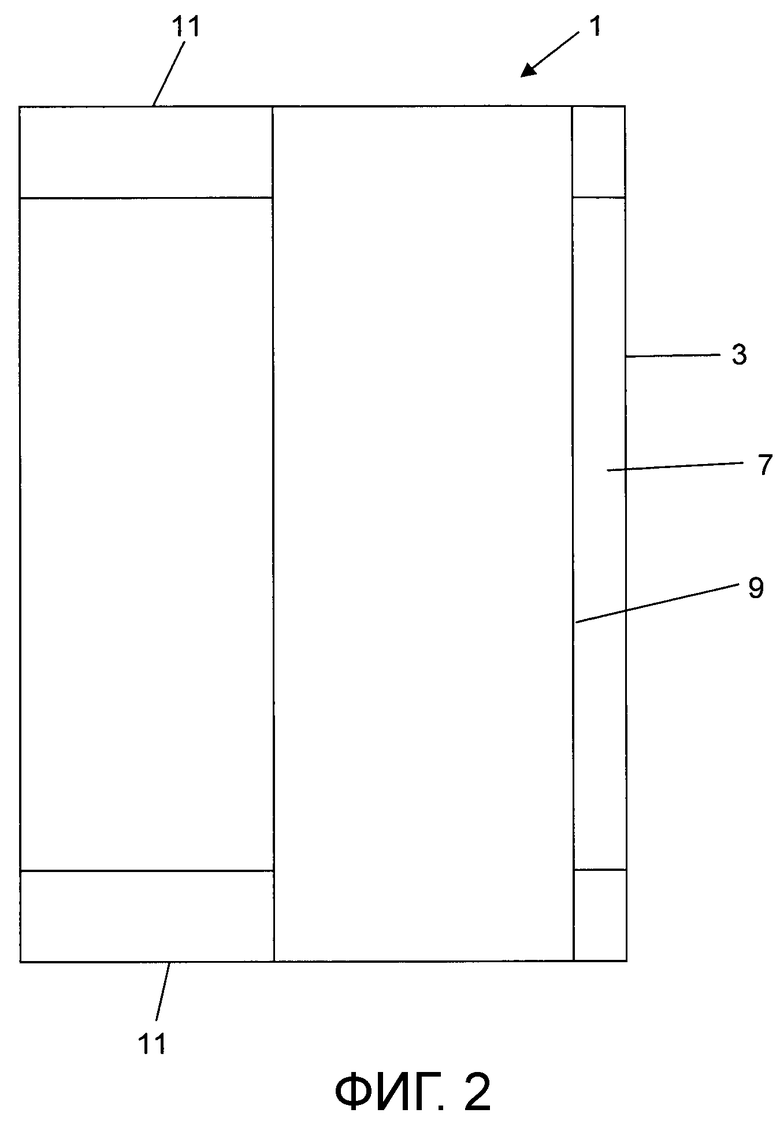

Фиг.2 - упаковка поточного обертывания по изобретению;

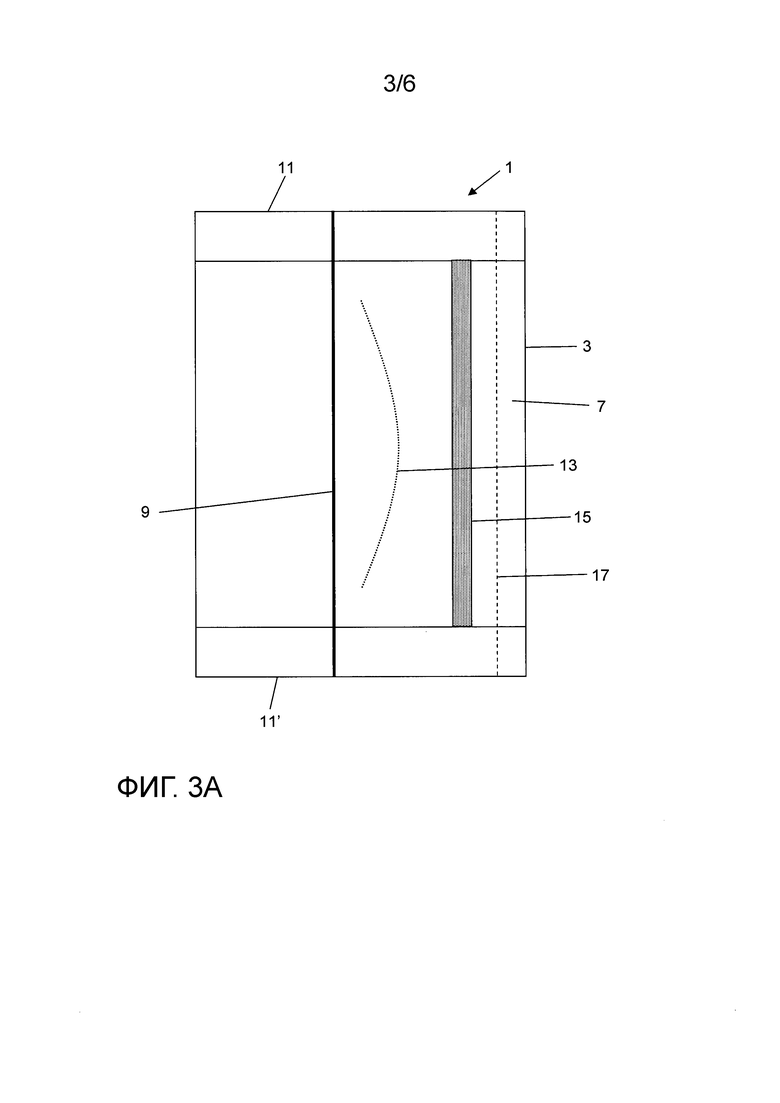

Фиг.3А - первый вариант упаковки поточного обертывания;

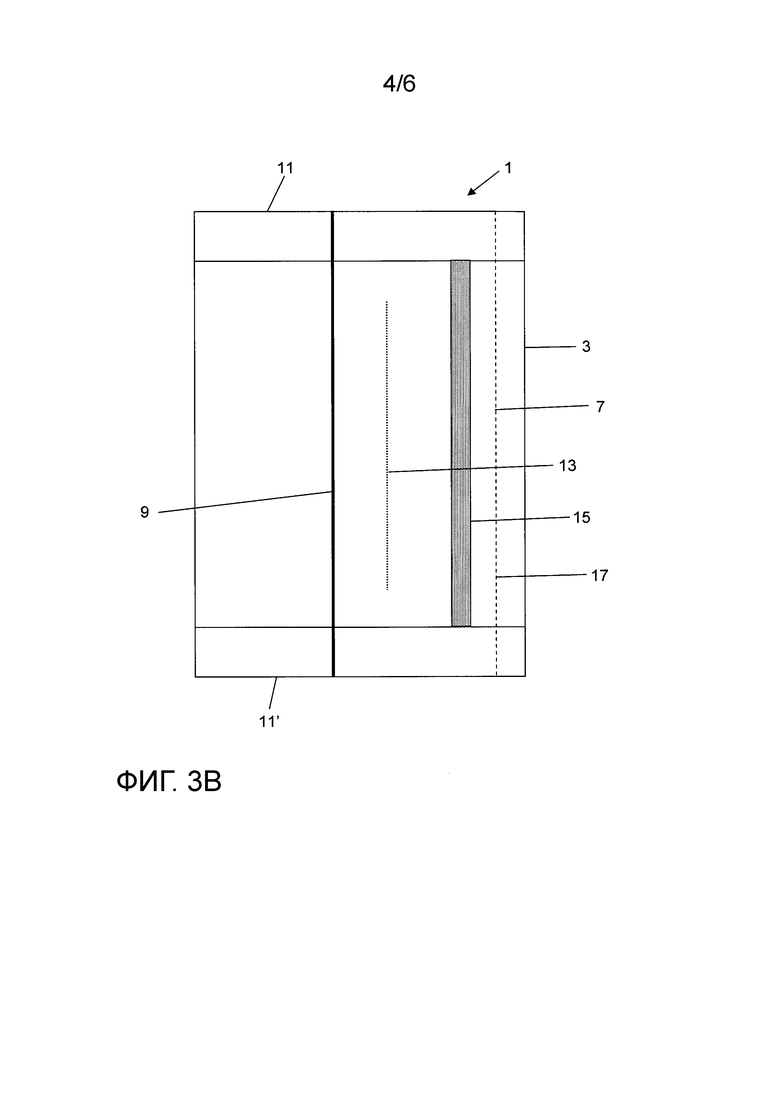

Фиг.3В - второй вариант упаковки поточного обертывания;

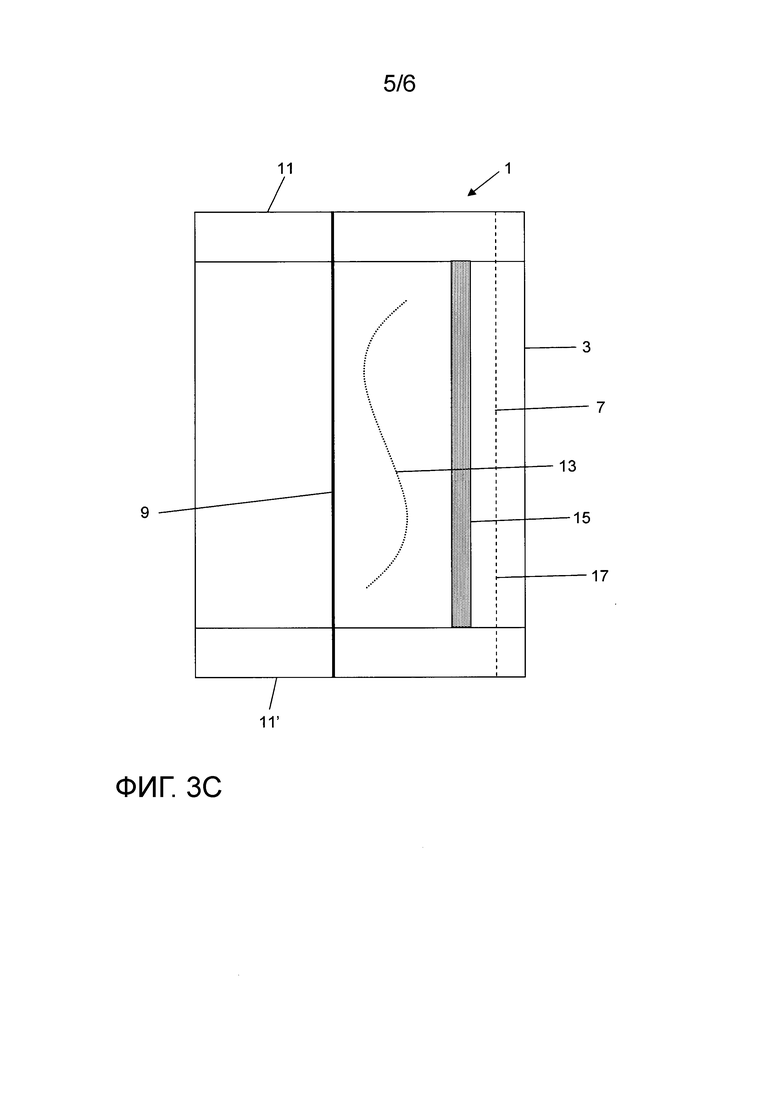

Фиг.3С - третий вариант упаковки поточного обертывания;

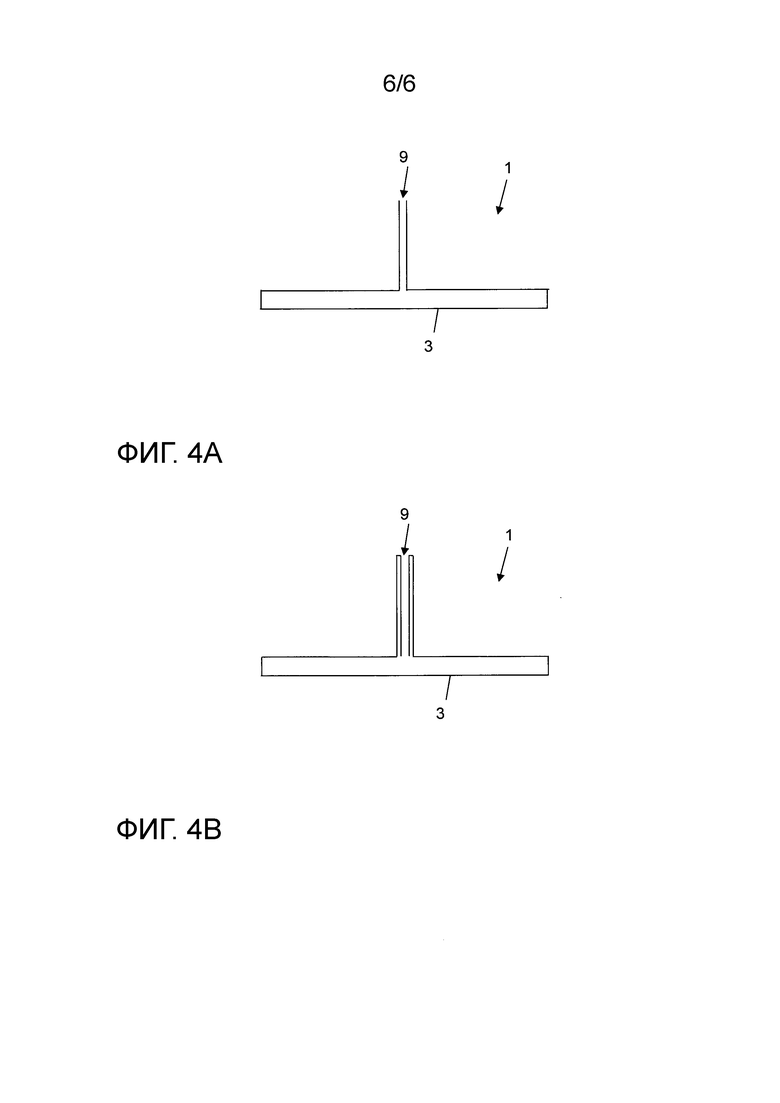

Фиг.4А - вид в сечении дополнительного варианта упаковки поточного обертывания; и

Фиг.4В – вид в сечении еще одного варианта упаковки поточного обертывания.

На Фиг.1 показана упаковка поточного обертывания, соответствующая известному уровню техники. Упаковка 1 поточного обертывания имеет пленку 3. Кроме того, показаны задняя стенка 7 и продольный сварной шов 9, а также два поперечных сварных шва 11. Продольный сварной шов выполнен обычным образом. Он всего лишь является достаточно длинным для того, чтобы обеспечить надежное запечатывание упаковки.

На Фиг.2 показана упаковка 1 поточного обертывания, соответствующая настоящему изобретению. Упаковка 1 поточного обертывания показана с задней стороны. В результате нельзя видеть переднюю стенку, которая может содержать печатную область. Упаковка 1 имеет пленку 3, которая создает переднюю стенку и заднюю стенку 7. Увеличенный продольный сварной реберный шов 9, который закрывает упаковку с ее задней стороны, лежит, по существу, в плоском состоянии на задней стенке 7. Два поперечных сварных шва 11 закрывают упаковку 1 поточного обертывания на ее верхнем и нижнем краях, что позволяет создать пространство для продукции.

На Фиг.3А показана упаковка 1 поточного обертывания по Фиг.2, у которой продольный сварной реберный шов 9 поднят в вертикальное положение. Пунктирная линия 17 указывает положение края увеличенного реберного шва, когда он лежит, по существу, в плоском состоянии вплотную к задней стенке. Так как продольный сварной шов переведен из его плоского положения в вертикальное, можно видеть линию 13 разрыва и повторно запечатываемую полосу 15. В этом варианте линия 13 разрыва имеет дугообразную форму (также называемую "подковой"). Повторно запечатываемая полоса 17 может быть дополнительно закрыта отслаиваемой лентой (не показана), которую отслаивают, когда первая единица вынимается из упаковки, чтобы сделать возможным повторное закрывание упаковки 1 поточного обертывания, когда продольный сварной шов накладывается вплотную к задней стенке 7 упаковки 1 поточного обертывания.

На Фиг.3В показана еще одна конфигурация линии 13 разрыва. В этом варианте линия 13 разрыва имеет форму прямой линии.

На Фиг.3С показан третий вариант упаковки 1 поточного обертывания, в котором линия 13 разрыва имеет S-образную форму.

На Фиг.4А и 4В приведены сечения еще одного варианта упаковки поточного обертывания. Эти варианты иллюстрируют различные модификации реберного шва 9 на «спине» (обратной стороне) упаковки поточного обертывания. На Фиг.4А показан вариант, в котором сваривают внутренние стороны пленки 3. На Фиг.4В показан вариант, где часть пленки 3 загнута назад, чтобы состыковать области внешней стороны пленки 3, которые приваривают друг к другу.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПАКОВКА ДЛЯ САЛФЕТОК И НОСОВЫХ ПЛАТКОВ | 2015 |

|

RU2680573C2 |

| УПАКОВКА | 2009 |

|

RU2530800C2 |

| УПАКОВКА | 2014 |

|

RU2660297C9 |

| ГИБКАЯ УПАКОВКА С ВНУТРЕННИМ СРЕДСТВОМ ПОВТОРНОГО ЗАКРЫВАНИЯ | 2006 |

|

RU2381969C2 |

| УПАКОВКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2654635C1 |

| УПАКОВКА | 2011 |

|

RU2576006C2 |

| МНОГОСЛОЙНАЯ ПЛЕНКА И ПЛЕНОЧНАЯ УПАКОВКА, ВЫПОЛНЕННАЯ С ВОЗМОЖНОСТЬЮ ПОВТОРНОГО ЗАКРЫВАНИЯ | 2016 |

|

RU2688856C2 |

| УПАКОВОЧНЫЙ ПАКЕТ | 2011 |

|

RU2563779C2 |

| МНОГОСЛОЙНАЯ ПЛЕНКА И ПЛЕНОЧНАЯ УПАКОВКА, ВЫПОЛНЕННАЯ С ВОЗМОЖНОСТЬЮ ПОВТОРНОГО ЗАКРЫВАНИЯ | 2019 |

|

RU2789267C1 |

| ЛЕГКО ВСКРЫВАЕМЫЕ И ПОВТОРНО УКУПОРИВАЕМЫЕ ГИБКИЕ ПЛЕНОЧНЫЕ УПАКОВКИ И СПОСОБЫ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2561894C2 |

Изобретение относится к упаковке (1) поточного обертывания для влажных салфеток. Упаковка (1) поточного обертывания имеет пленку (3), создающую переднюю стенку (5) и заднюю стенку (7), продольный сварной реберный шов (9) и два поперечных сварных шва (11), которые создают пространство для продукции. Реберный шов (9) имеет увеличенную ширину и лежит, по существу, в плоском состоянии вплотную к задней стенке (7) обертываемой упаковки, в результате закрывая надрезанную линию (13) разрыва и повторно запечатываемую полосу (15), причем полоса (15) проходит между поперечными сварными швами (11), по существу, под прямым углом к этим швам (11). 9 з.п. ф-лы, 7 ил.

1. Упаковка поточного обертывания для влажных салфеток, имеющая пленку (3), создающую переднюю стенку (5) и заднюю стенку (7), продольный сварной реберный шов (9) и два поперечных сварных шва (11), которые создают пространство для продукции, причем реберный шов (9) имеет увеличенную ширину в диапазоне 25-100% общей ширины упаковки и расположен, по существу, в плоском состоянии вплотную к задней стенке (7) обертываемой упаковки (1), в результате закрывая надрезанную линию (13) разрыва и повторно запечатываемую полосу (15), причем полоса (15) проходит между поперечными сварными швами (11), по существу, под прямым углом к этим швам (11), при этом линия (13) разрыва расположена, по существу, в середине задней стенки (7) и проходит между поперечными сварными швами (11), по существу, под прямым углом к поперечным сварным швам (11).

2. Упаковка поточного обертывания по п.1, в которой ширина реберного шва (9) находится в диапазоне 40-60% и предпочтительно составляет приблизительно 50% общей ширины упаковки.

3. Упаковка поточного обертывания по п.1, в которой, по меньшей мере, на части передней стенки (5) расположен печатный слой, и, предпочтительно, сверху печатного слоя расположен защитный слой.

4. Упаковка поточного обертывания по п.1, в которой повторно запечатываемая полоса (15) закрыта отслаиваемой лентой.

5. Упаковка поточного обертывания по п.1, в которой линия (13) разрыва создана путем лазерного надрезания.

6. Упаковка поточного обертывания по п.1, в которой линия (13) разрыва представляет собой прямую линию, S-образную линию или дугообразную линию.

7. Упаковка поточного обертывания по п.1, в которой повторно запечатываемая полоса (15) содержит адгезивы, выбранные из группы, состоящей из разрушаемого термоплавкого адгезива, лаков холодной склейки, лаков горячей склейки, клеев, и адгезива, чувствительного к давлению.

8. Упаковка поточного обертывания по п.1, в которой повторно запечатываемая полоса (15) содержит средство закрывания "крючок-петля".

9. Упаковка поточного обертывания по п.1, в которой пленка (3) представляет собой однослойную пленку или многослойную пленку, содержащую полиолефин, полимер сложного эфира, полипропилен, полиэтилен, полиамид, сополимер этилена-винилового спирта, металлизированные пластики или SiOx.

10. Упаковка поточного обертывания по п.9, в которой пленка содержит слой из oPP и слой из PE.

| WO 2012125945 A1, 20.09.2012 | |||

| US 2012261041 A1, 18.10.2012 | |||

| Устройство для сжатия во времени входного сигнала | 1981 |

|

SU1010638A1 |

| ОСНОВАННАЯ НА РАЗМЕТКЕ РАСШИРЯЕМОСТЬ ДЛЯ ИНТЕРФЕЙСОВ ПОЛЬЗОВАТЕЛЯ | 2006 |

|

RU2537776C2 |

Авторы

Даты

2020-01-28—Публикация

2015-06-04—Подача