Изобретение касается упаковочного пакета, включающего в себя образованную по меньшей мере из одной гибкой упаковочной пленки переднюю стенку пакета и заднюю стенку пакета для упаковки текучего продукта, соединяющий переднюю стенку пакета посредством сварного шва и заднюю стенку пакета сварной край и используемое вручную для открытия и извлечения продукта вспомогательное устройство для открытия.

Для упаковки порций кетчупа, горчицы и тому подобных расфасованных в небольшом количестве продуктов в жидкой, частично жидкой или пастообразной форме преимущественно используются плоские пакеты или мешки в форме пакетов с 3 и 4 сварными краями или рукавные пакеты. Пакеты обычно состоят из пленочных ламинатов и имеют на наружной стороне снабженный печатью, при необходимости покрытый лаком бумажный слой или полимерную пленку, например, из ПЭТ (полиэтилентерефталата), оПП (ориентированный полипропилен), оПА (ориентированный полиамид) или целлофана. Полимерная пленка может быть также снабжена печатью методом печати с оборотом.

Открытие этих, вследствие небольших количеств расфасованного продукта, относительно небольших пакетов осуществляется обычно путем разрывания. Для этого в предусмотренной области открытия может быть предусмотрено служащее местом предполагаемой трещины ослабление материала, например, в форме линий лазерного надреза, которые проходят только на часть толщины материала пленочного ламината. Другим местом предполагаемой трещины является, например, обычно расположенная в сварном шве просечка для надрыва. Для открытия пакет в нормальном случае фиксируется в двух местах между пальцем и большим пальцем каждой руки, и открытие путем разрывания осуществляется при относительном движении двух рук относительно друг друга.

Одно из известных вспомогательных устройств для открытия состоит из обычной просечки, выполняемой в фасовочной установке на готовом пакете в сварном шве. У другого известного вспомогательного устройства для открытия ламинат перед изготовлением пакета посредством лазерных надрезов локально утоняется в предусмотренной области открытия. В обоих случаях существует возможность повреждения имеющегося барьерного слоя или распространения просечки в незаваренную область.

Другой недостаток известных вспомогательных устройств для открытия в виде просечек для надрыва и лазерных надрезов заключается в том, что даже при тщательном разрывании пакета продукт еще во время процесса разрывания выходит и нежелательным образом пристает к рукам.

В основу изобретения положена задача создать упаковочный пакет вышеназванного рода, имеющий предназначенную для ручного использования систему открытия, с помощью которой при надлежащем обращении может предотвращаться загрязнение рук выходящим из упаковки содержимым.

Задача в соответствии с изобретением решается за счет того, что в передней стенке пакета на расстоянии от сварного шва расположен наиболее удаленный от сварного края свободный конец зоны сварки, и по меньшей мере передняя стенка пакета на стороне, направленной к наружной стороне упаковочного пакета, имеет наружный слой, причем этот наружный слой и находящаяся под наружным слоем часть передней стенки пакета в области поверхности, заключающей свободный конец зоны сварки, ограничивают зону выхода продукта.

В одном из предпочтительных вариантов осуществления предлагаемого изобретением упаковочного пакета сварной шов в граничащей со сварным краем области расширен к направленной от сварного края зоне сварки, а зона выхода распространятся до краевой кромки сварного края.

В одном из предпочтительных вариантов осуществления предлагаемого изобретением упаковочного пакета зона сварки и зона выхода расположены на некотором расстоянии от сварного шва, а наружный слой имеет в области поверхности зоны выхода линию ослабления или разделительный надрез в качестве места для выхода продукта из упаковочного пакета.

В одном из предпочтительных вариантов предлагаемого изобретением упаковочного пакета наружный слой в зоне выхода прикреплен с силой адгезии, меньшей по сравнению с силой адгезии вне зоны выхода, к находящейся под наружным слоем части передней стенки пакета и может отслаиваться от нее.

Во втором предпочтительном варианте предлагаемого изобретением упаковочного пакета наружный слой в зоне выхода отсоединен от находящейся под наружным слоем части передней стенки пакета.

В третьем варианте предпочтительном для первого предпочтительного варианта осуществления предлагаемого изобретением упаковочного пакета, наружный слой в зоне выхода отсоединен от находящейся под наружным слоем части передней стенки пакета до некоторой области в сварном крае и прикреплен в этой области в сварном крае с силой адгезии, меньшей по сравнению с силой адгезии вне зоны выхода, к находящейся под наружным слоем части передней стенки пакета и может отслаиваться от нее.

В первом предпочтительном варианте осуществления предлагаемого изобретением упаковочного пакета зона сварки может иметь форму треугольника с расположенным параллельно сварному краю основанием и образующими на расстоянии от сварного края вершину бедрами. Однако зона сварки может также иметь форму выступающей предпочтительно под прямым углом от сварного края полосы с одним свободным концом. Целесообразным образом зона выхода ограничена двумя проходящими, по существу, параллельно друг другу и перпендикулярно сварному краю граничными линиями. Но зона выхода может быть также ограничена двумя проходящими предпочтительно к концу сварного края в области угла пакета граничными линиями.

Во втором предпочтительном варианте осуществления предлагаемого изобретением упаковочного пакета зона сварки имеет предпочтительно также форму треугольника с расположенным параллельно сварному краю основанием и образующими на расстоянии от сварного края вершину бедрами. Целесообразным образом зона выхода ограничена двумя проходящими, по существу, параллельно друг другу и перпендикулярно сварному краю граничными линиями и двумя проходящими параллельно друг другу и параллельно сварному краю граничными линиями.

Пригодные в качестве передней стенки пакета и задней стенки пакета, сварные друг с другом упаковочные пленки имеют на стороне, образующей в готовом упаковочном пакете внутреннюю сторону, сварной слой. Сварной слой может быть при этом в виде сварной пленки посредством клея для каширования соединен с несущим слоем. Но сварной слой может быть также нанесен посредством экструзионного покрытия непосредственно на несущий слой. В определенных условиях возможно также изготовление сварного слоя и несущего слоя посредством коэкструзии.

Расположенный на стороне передней стенки пакета, образующей в готовом упаковочном пакете наружную сторону, наружный слой в областях вне зоны выхода продукта посредством слоя клея неразделимо соединен с находящимся под наружным слоем несущим слоем.

В областях внутри зоны выхода продукта наружный слой соединен с несущим слоем с возможностью отслаивания или отсоединен от этого слоя. При необходимости наружный слой внутри зоны выхода может быть только в области сварного края приварен к несущему слою с возможностью отслаивания, а вне сварного края отсоединен от несущего слоя.

Сварной слой и несущий слой могут образовывать один единственный общий слой. Сварной слой, несущий слой и наружный слой могут также состоять каждый из одного единственного слоя или иметь многослойную конструкцию.

Сварные слои обычно представляют собой полиэтилены, например ЛДПЭ (полиэтилен низкой плотности), ЛЛДПЭ (линейный полиэтилен низкой плотности), МДПЭ (полиэтилен средней плотности) и их смеси или коэкструдированные металлоцены, полиэтилены и иономеры, например Сурлин®, или коэкструдированные пленки из этих материалов с ПЭ (полиэтиленом) в качестве несущего слоя. Для особых случаев применения могут также использоваться полипропилены. Толщина сварных слоев лежит в диапазоне от 10 до 100 мкм, предпочтительно от 15 до 75 мкм.

Надлежащими несущими слоями является фольга из металла, в частности из алюминия или алюминиевого сплава. Эта фольга служит одновременно барьерным слоем против прохода кислорода, водяного пара и ароматических веществ. Толщина алюминиевой фольги, применяемой для пакета в качестве барьера, составляет примерно от 5 до 30 мкм, предпочтительно от 7 до 15 мкм.

Надлежащими наружными слоями являются двухосно ориентированные полимерные пленки из полиэстера, полипропилена или полиамида. Одним из предпочтительных полиэстеров является ПЭТ (полиэтилентерефталат) предпочтительной толщины от 8 до 20 мкм, в частности 12 мкм. Применяемая в качестве наружного слоя полимерная пленка может быть с лицевой стороны снабжена печатью и при необходимости способным к скольжению покрывающим лаком или печатью с оборота. Вместо полимерной пленки в качестве наружного слоя может также применяться покрытый полимерным материалом бумажный слой.

Вместо барьерного слоя из алюминиевой фольги могут также применяться другие барьерные слои, например керамические тонкие слои из оксидов кремния и/или оксида алюминия, которые наносятся посредством ионного распыления или посредством осаждения из вакуума, или полимерные пленки, например, из материалов ряда виниловых спиртов, например, полимеров на основе этил-виниловых спиртов или поливинилиденхлорида.

Передняя стенка пакета и задняя стенка пакета могут иметь одинаковую или различную конструкцию слоев. Обычно передняя стенка пакета и задняя стенка пакета изготавливаются из одной и той же упаковочной пленки.

Предлагаемые изобретением упаковочные пакеты представляют собой, в частности, пакеты с 3 и 4 сварными краями, а также рукавные пакеты с одним продольным швом и двумя поперечными швами. В объем охраны включается, в частности, также упаковка, у которой задняя стенка пакета выполнена в виде гибкой, например, изготовленной посредством термического или холодного формования емкости с окружной поверхностью сварки, и передняя стенка пакета в виде крышки приварена к поверхности сварки.

Другие преимущества, признаки и подробности изобретения содержатся в последующем описании предпочтительных примеров осуществления, а также в чертеже; на нем схематично показано:

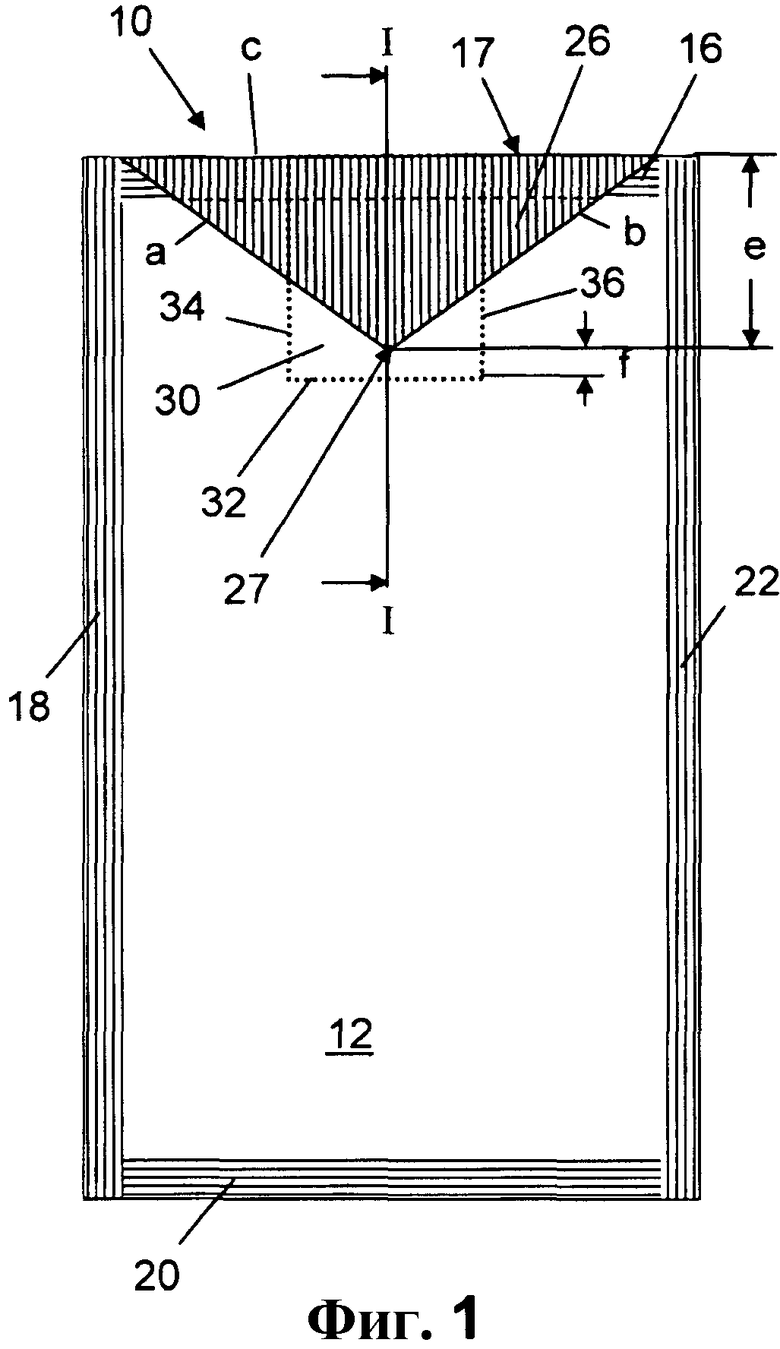

фиг.1: вид сверху передней стороны плоского пакета, снабженного системой открытия;

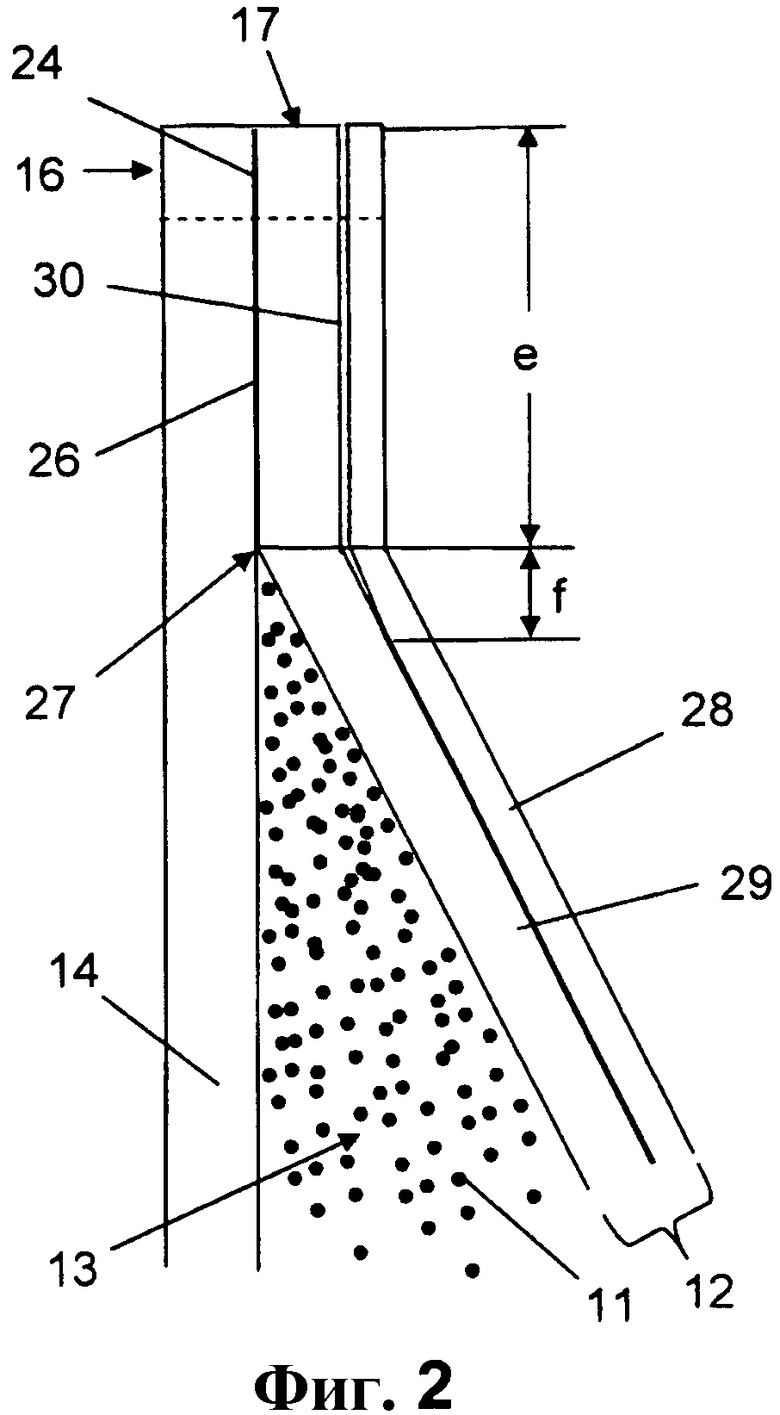

фиг.2: сечение неоткрытого плоского пакета, показанного на фиг.1, по линии I-I;

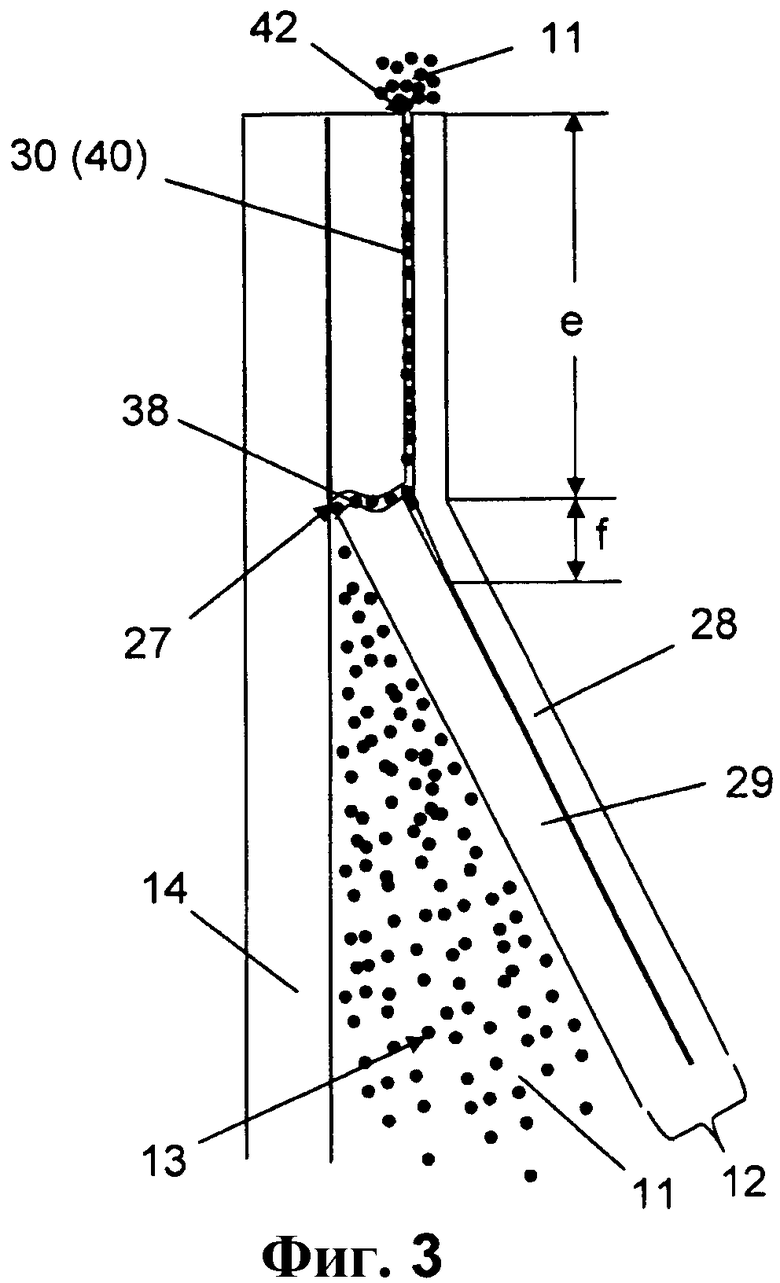

фиг.3: сечение фиг.2 после открытия плоского пакета;

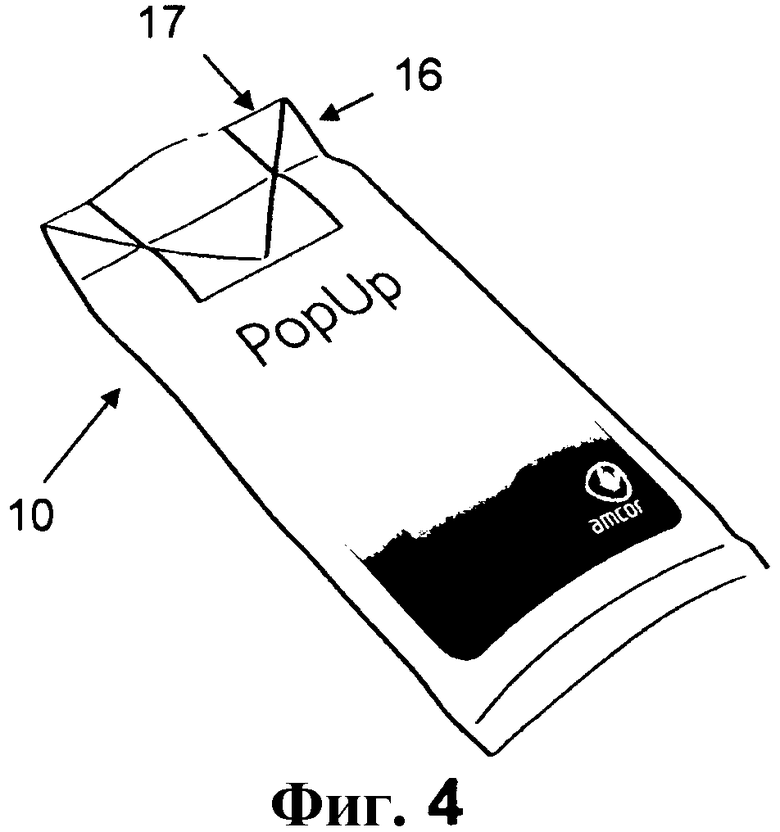

фиг.4: вид в перспективе рукавного пакета, показанного на фиг.1, в неоткрытом состоянии;

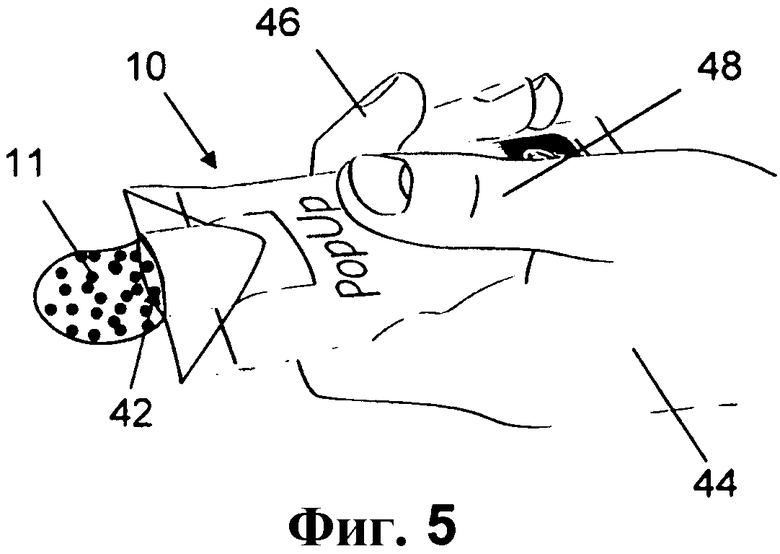

фиг.5: рукавный пакет, показанный на фиг.4, в открытом состоянии;

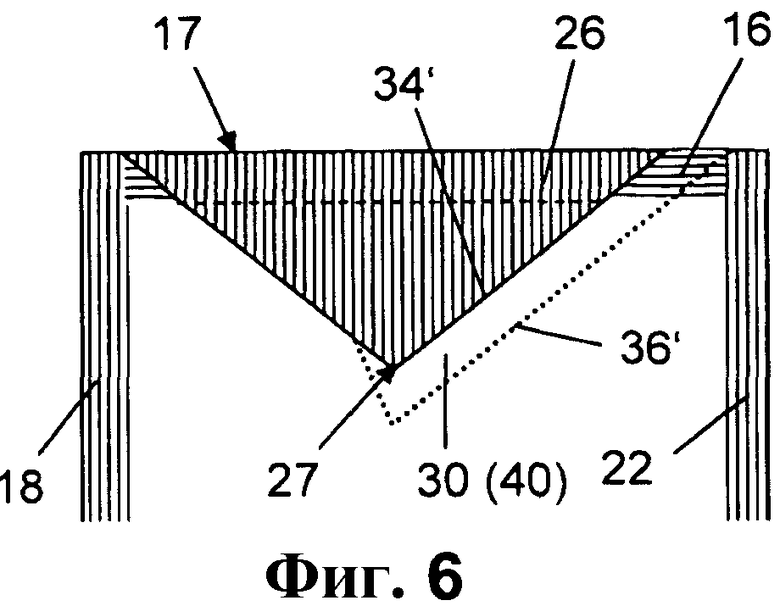

фиг.6: вид сверху части передней стороны плоского пакета, показанного на фиг.1, с различным характером зоны выхода продукта;

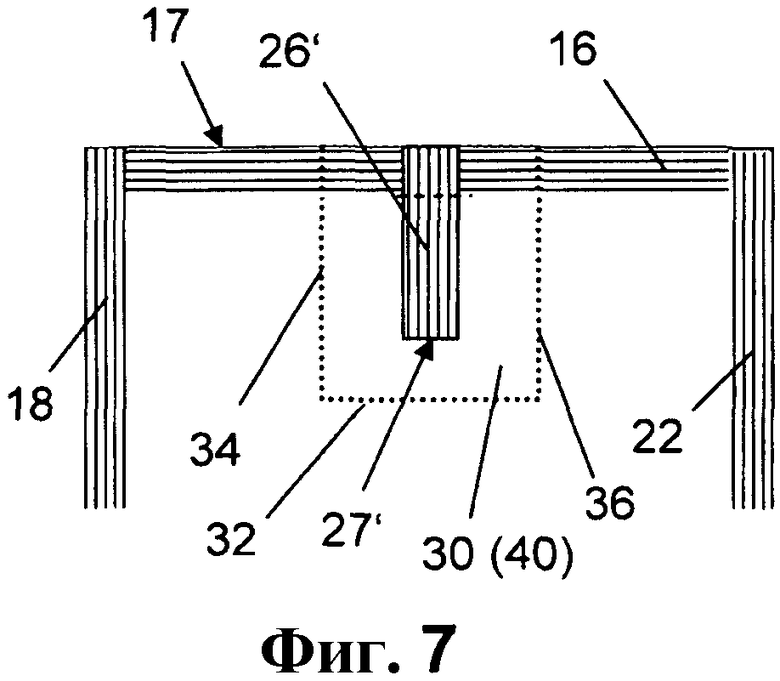

фиг.7: вид сверху части передней стороны плоского пакета, показанного на фиг.1, с различным образом выполненной зоной сварки;

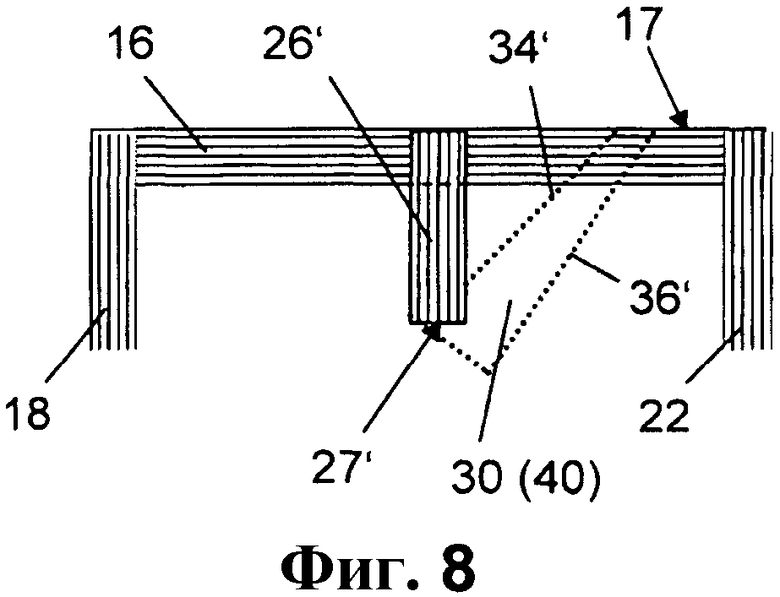

фиг.8: вид сверху части передней стороны плоского пакета, показанного на фиг.7, с различным характером зоны выхода продукта;

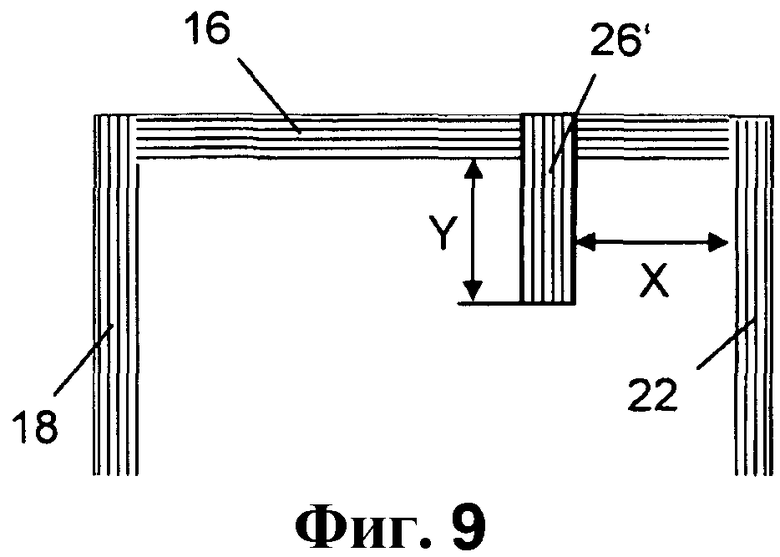

фиг.9: вид сверху части передней стороны плоского пакета, показанного на фиг.7, с варьируемым соотношением длины зоны сварки и ее расстояния от бокового сварного края;

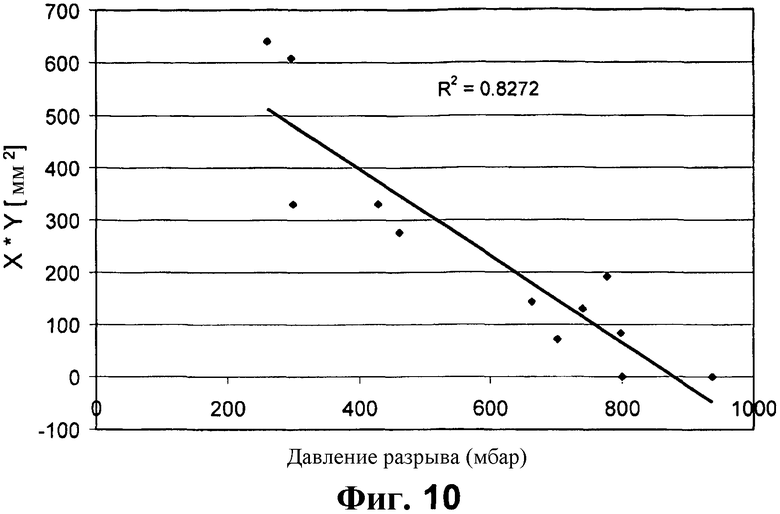

фиг.10: графическое изображение зависимости давления разрыва плоского пакета от произведения переменных, указанных на фиг.9;

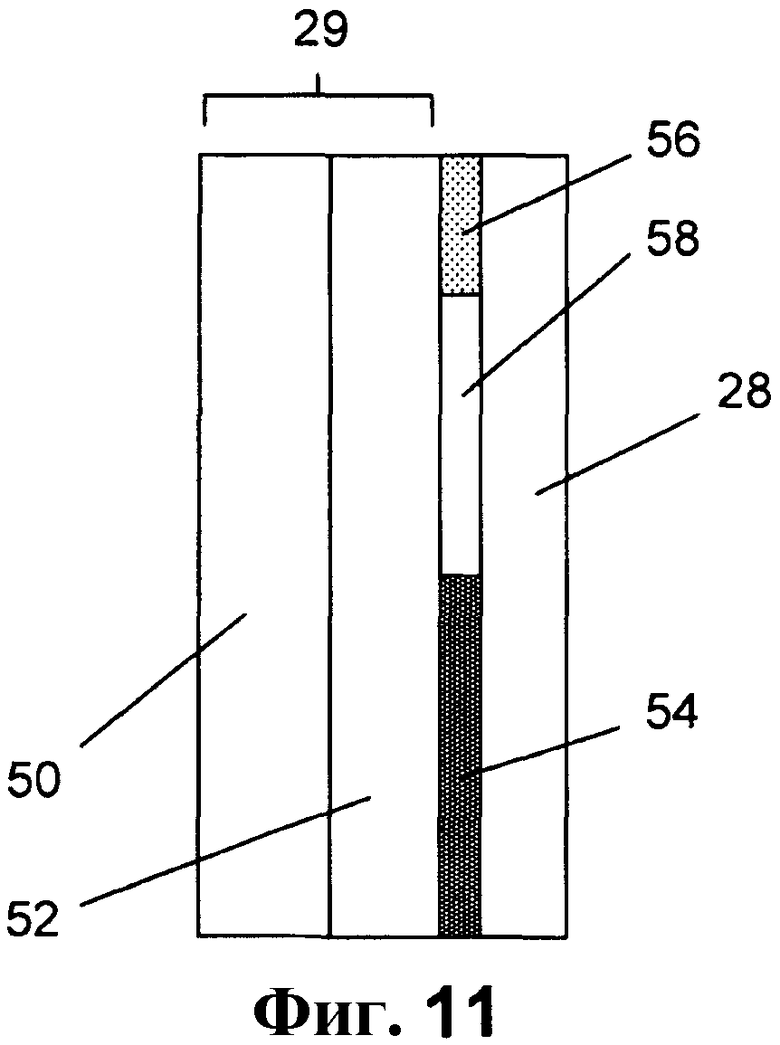

фиг.11: первая конструкция упаковочной пленки для изготовления упаковочного пакета;

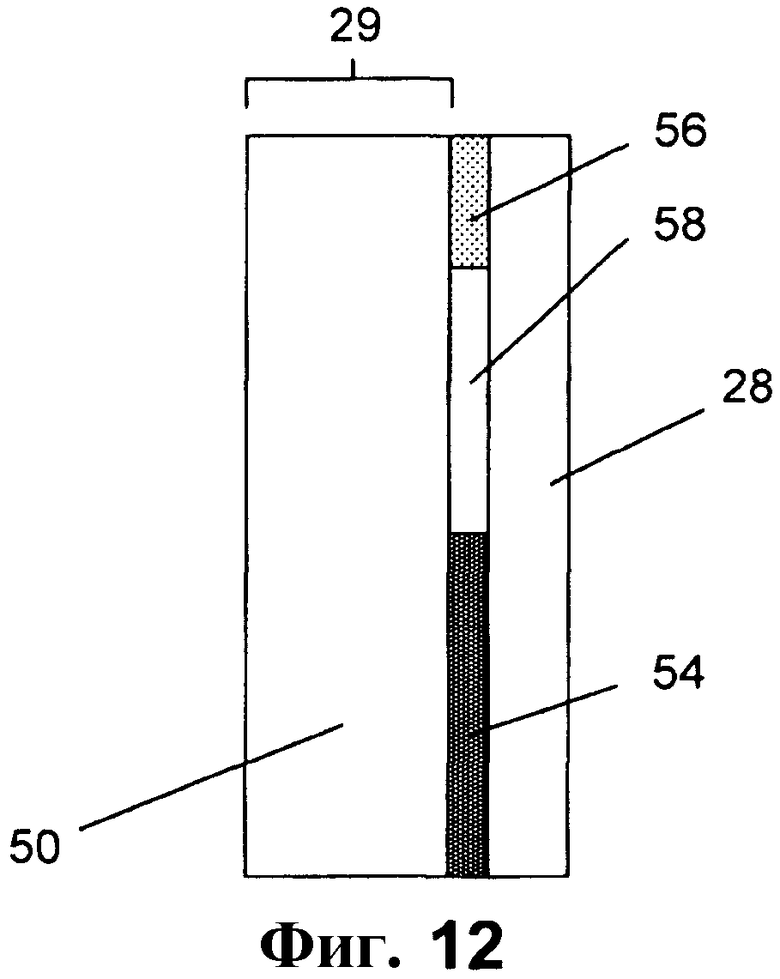

фиг.12: вторая конструкция упаковочной пленки для изготовления упаковочного пакета;

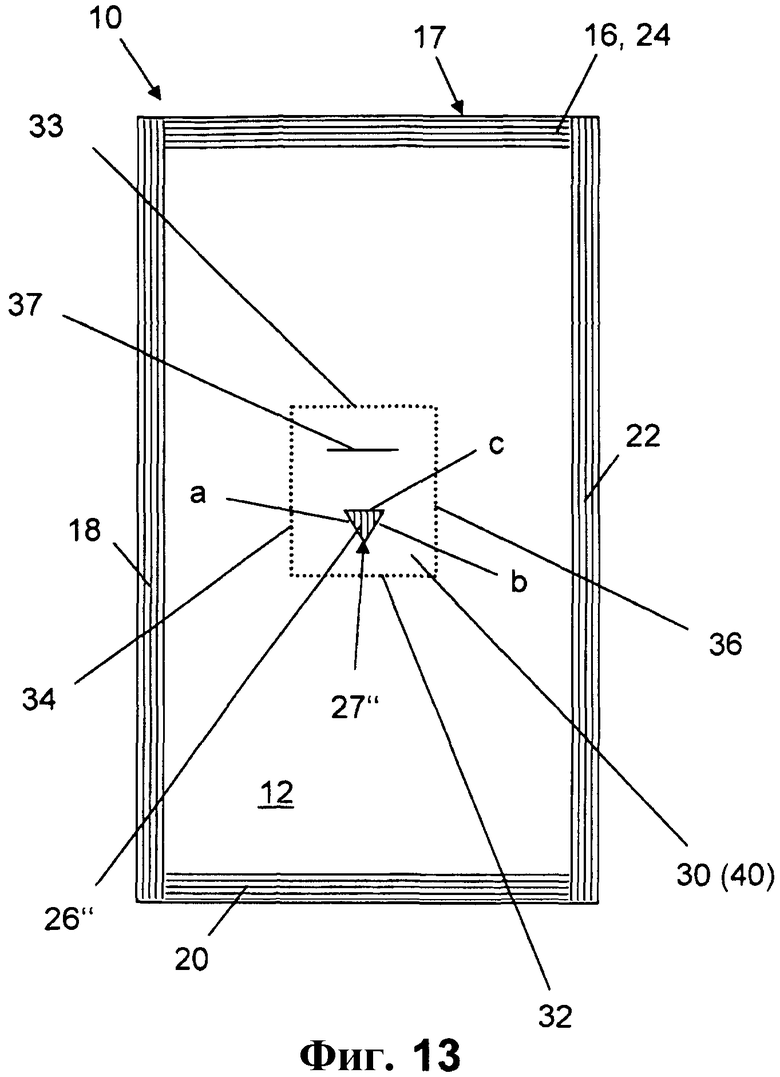

фиг.13: вид сверху передней стороны плоского пакета, показанного на фиг.1, с расположенной вне сварного шва зоной сварки и выхода;

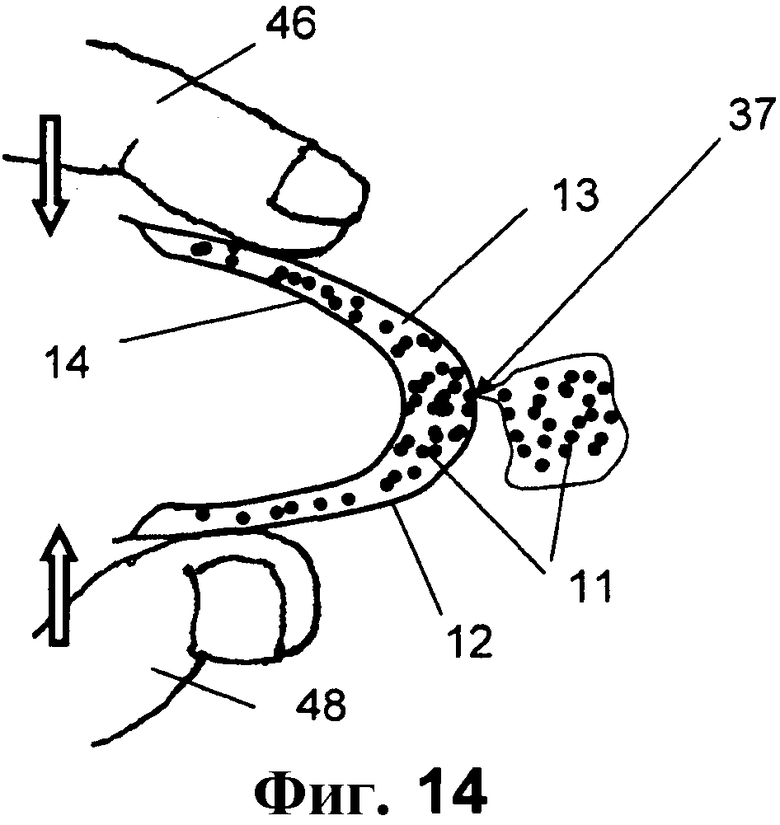

фиг.14: извлечение продукта из пакета, показанного на фиг.13.

Изображенный на фиг.1 в качестве примера упаковочный пакет 10 в форме плоского пакета, в частности, так называемого пакета с 4 сварными краями, с четырьмя расположенными прямоугольником сварными краями 16, 18, 20, 22, состоит, по существу, из двух расположенных друг напротив друга, образующих переднюю сторону пакета и заднюю сторону пакета упаковочных пленок. Образующая переднюю сторону пакета упаковочная пленка, здесь называемая передней стенкой 12 пакета, и образующая заднюю сторону пакета упаковочная пленка, здесь называемая задней стенкой 14 пакета, соединены друг с другом посредством проходящего вокруг упаковочного пакета 10 по сварным краям 16, 18, 20, 22, по существу имеющего форму полосы сварного шва 24 и охватывают пространство 13 для продукта.

Упаковочный пакет 10 содержит обычно текучий, в частности, жидкий, частично жидкий или пастообразный продукт 11. Упаковочные пакеты 10 включают в себя, например, содержащие известные, кетчуп, горчицу, майонез и тому подобные пищевые продукты в качестве содержимого продукта 11 порционные пакеты.

В предусмотренной для открытия пакета, граничащей со сварным краем 16 области имеющий форму полосы сварной шов 24 расширен к зоне 26 сварки в форме равнобедренного треугольника с расположенным параллельно сварному краю 16 основанием и c двумя образующими вершину 27 на расстоянии от сварного края 16 бедрами a, b.

Передняя стенка 12 пакета на стороне, направленной к внутренней стороне упаковочного пакета 10, может привариваться к также направленной к внутренней стороне упаковочного пакета 10 стороне задней стенки 12 пакета. Направленная к наружной стороне сторона передней стенки 12 пакета имеет наружный слой 28. В заключающей вершину 27 зоны 26 сварки зоне 30 выхода продукта 11 наружный слой 28 прикреплен с силой адгезии, меньшей по сравнению с силой адгезии вне зоны 30 выхода, к находящейся под ним части 29 передней стенки 12 пакета или в зоне 30 выхода отсоединен от находящейся под ним части 29 передней стенки 12 пакета.

В показанном на фиг.1 примере осуществления зона 30 выхода ограничена проходящей параллельно сварному краю 16 граничной линией 32 и двумя проходящими параллельно друг другу и перпендикулярно сварному краю 16 граничными линиями 34, 36, которые образуют переход наружного слоя 28 от неразделимого соединения с находящейся под ним частью 29 передней стенки 12 пакета к отслаиваемому или не прилипающему соединению в зоне 30 выхода. Проходящая параллельно сварному краю 16 граничная линия 32, если смотреть на пакет на виде сверху, удалена от вершины 27 зоны 26 сварки на расстояние величиной f.

Когда наполненный продуктом 11 упаковочный пакет 10 снаружи испытывает давление, что при практическом использовании осуществляется, например, путем сжатия упаковочного пакета 10 между большим пальцем и указательным пальцем руки, то происходит образование складок на упаковочном пакете 10 таким образом, что напряжение растяжения, которое действует на приваренные друг к другу стенки пакета в переходе от пространства 13 для продукта к сварному соединению, на вершине 27 зоны 26 сварки достигает максимума. При превышении предела прочности на разрыв ослабленной вследствие уменьшенного или отсутствующего прилипания наружного слоя 28 в зоне 30 выхода, находящейся под наружным слоем 28 части 29 передней стенки 12 пакета происходит разрыв или, соответственно, локальное разделение этой части 29 передней стенки 12 пакета с образованием щелевого отверстия 38 (фиг.3).

После локального разделения находящейся под наружным слоем 28 части 29 передней стенки 12 пакета в области вершины 27 зоны 26 сварки при продолжающемся воздействии давления на упаковочный пакет 10 продукт 11 выходит из пространства 13 для продукта через щелевое отверстие 38 в образуемое находящейся под наружным слоем 28 частью 29 передней стенки 12 пакета и наружным слоем 28 в зоне 30 выхода промежуточное пространство или канал 40 и выходит из упаковочного пакета 10 через выходное отверстие 42, которое образуется на краевой кромке 17 сварного края 16 находящейся под наружным слоем 28 частью 29 передней стенки 12 пакета и наружным слоем 28.

Механизм открытия изображенного на фиг.1-3 упаковочного пакета 10 также наглядно пояснен на фиг.4 и 5. На фиг.5 показано, что при приложении давления к удерживаемому между указательным пальцем 46 и большим пальцем 48 руки 44 упаковочным пакетом 10 продукт 11 выходит через выходное отверстие 42, образованное находящейся под наружным слоем 28 частью 29 передней стенки 12 пакета и наружным слоем 28, у краевой кромки 17 сварного края 16. На фиг.5 также видно, что открытие упаковочного пакета и извлечение продукта 11 происходит одной рукой. При этом осуществляющие сжатие пакета указательный палец и большой палец находятся на таком расстоянии от отверстия для выхода фасуемого материала, что предотвращается загрязнение продуктом, чего нельзя надежно избежать у традиционных пакетов с системами разрыва даже при надлежащем открытии.

В изображенном на фиг.6 варианте показанного на фиг.1-5 упаковочного пакета образованный зоной 30 выхода и двумя граничными линиями 34', 36' канал 40 проходит по одной стороне треугольной зоны 26 сварки к сварному краю 16, так что получается выходное отверстие 42 на краевой кромке 17 сварного края 16 в одном из углов пакета.

В показанном на фиг.7 другом варианте упаковочного пакета 10 в соответствии с фиг.1 вместо отходящей от сварного края 16 треугольной зоны 26 сварки, расширяющей сварной шов 24, имеющий форму полосы, предусмотрена выдающаяся под прямым углом от сварного края 16 или, соответственно, от имеющего форму полосы сварного шва 24 зона 26' сварки в форме полосы с одним свободным концом 27' вместо вершины 27 треугольника.

Свободный конец 27' имеющей форму полосы зоны 26' сварки здесь соответственно показанному на фиг.1-5 варианту осуществления с треугольной зоной 26 сварки охвачен зоной 30 выхода продукта 11. Здесь также зона 30 выхода ограничена одной проходящей параллельно сварному краю 16 и двумя проходящими параллельно друг другу и перпендикулярно сварному краю 16 граничными линиями 32, 34, 36.

В изображенном на фиг.8 варианте показанного на фиг.7 варианта осуществления образованный зоной 30 выхода и двумя граничными линиями 34', 36' канал 40 проходит по одной стороне имеющей форму полосы зоны 26' сварки к краевой кромке 17 сварного шва 16.

На упаковочных пакетах с выдающейся от сварного края, служащей для образования щелевого отверстия в упаковочной пленке, имеющей форму полосы зоной 26' сварки проводились испытания на разрыв, и определялось давление разрыва в зависимости от расстояния X от имеющей форму полосы зоны 26' сварки до одной из стенок пакета и от расстояния Y от свободного конца 27' имеющей форму полосы зоны 26' сварки до сварного края 26'. В качестве упаковочной пленки для изготовления пакетов с 4 сварными краями служил ламинат с конструкцией:

ПЭТ 12 мкм/Al 8 мкм/ПЭ 70 мкм;

ПЭТ полиэтилентерефталат;

Al алюминий;

ПЭ полиэтилен.

Для передней стенки 12 пакета и задней стенки 14 пакета применялся один и тот же ламинат, приваривался ПЭ к ПЭ. Окружной сварной шов 24 и имеющая форму полосы зона 26' сварки выполнялись в виде гофрированной или волнистой сварки с волнистостью, расположенной в направлении прохождения сварного шва 24 или, соответственно, в продольном направлении полосы, и для сравнения в виде плоской сварки. Создание давления в пакете до давления разрыва происходило со скоростью, равной 50 мбар/с. Результаты испытаний на разрыв обобщены в таблице 1, а на фиг.10 расчетное произведение X*Y графически представлено в виде отдельных значений и в виде прямой регрессии.

[мм]

[мм2]

С помощью испытаний на разрыв простым образом могут определяться соответствующие наиболее низкому возможному давлению разрыва оптимальные размеры и системы имеющих форму полос зон 26' сварки.

На фиг.11 и 12 изображена конструкция двух пригодных для изготовления упаковочного пакета 10 упаковочных пленок.

У показанной на фиг.11 упаковочной пленки сварной слой 50 на стороне несущего слоя 52, направленной позднее к внутренней стороне изготовленного из упаковочной пленки упаковочного пакета, нанесен путем экструзионного покрытия или соединен посредством слоя клея с несущим слоем 52. Направленная к наружной стороне изготовленного из упаковочной пленки упаковочного пакета сторона несущего слоя 52 посредством первого соединительного материала 54 неразделимо соединена с наружным слоем 28. В предусмотренной для зоны 30 выхода продукта 11 области наружный слой 28 в отдельных случаях посредством не имеющей соединения зоны 58 не соединен с находящимся под наружным слоем 28 несущим слоем 52 или соединен с возможностью отслаивания посредством второго соединительного материала 56. Первый соединительный материал 54 для изготовления неразделимого соединения представляет собой, например, клей на основе полиуретана (ПУ). Второй соединительный материал 54 для изготовления отслаиваемого соединения представляет собой, например, клей-расплав или лак для термосварки. Сварной слой 50 состоит, например, из полиэтилена (ПЭ), несущий слой 52 - из алюминиевой фольги, а наружный слой - из полиэтилентерефталата (ПЭТ).

Показанная на фиг.12 упаковочная пленка по своей конструкции соответствует изображенной на фиг.11 упаковочной пленке, причем здесь сварной слой 50 одновременно включает в себя несущий слой и, например, состоит из полиуретана.

Для передней стенки 12 пакета и задней стенки 14 пакета может использоваться одна и та же упаковочная пленка. Нанесение применяемого для изготовления отслаиваемых областей второго соединительного материала 56 может осуществляться методом печати, например печати с приводкой.

В изображенном на фиг.13 другом варианте показанного на фиг.1-5 упаковочного пакета на расстоянии от имеющего форму полосы сварного шва 24 расположена зона 26'' сварки в форме равнобедренного треугольника с расположенным параллельно сварному краю 16 основанием и с двумя направленными от сварного края 16, образующими вершину 27'' бедрами a, b примерно в середине передней стенки 12 пакета. Область поверхности зоны 30 выхода продукта 11 заключает всю зону 26'' сварки и имеет также со всех сторон расстояние вокруг сварного края 16 и от сварного шва 24. Внутри области поверхности зоны 30 выхода продукта 11 наружный слой 28 снабжен линией ослабления или проходящим сквозь наружный слой разделительным надрезом 37 в виде щелевого отверстия для выхода продукта 11 из упаковочного пакета 10. В показанном примере разделительный надрез 37 проходит параллельно сварному шву 16 и расположен между сварным краем 16 и зоной 26'' сварки.

В показанном на фиг.13 варианте осуществления зона 30 выхода ограничена двумя проходящими параллельно сварному краю 16 граничными линиями 32, 33 и двумя проходящими параллельно друг другу и перпендикулярно сварному краю 16 граничными линиями 34, 36, которые образуют переход наружного слоя 28 от неразделимого соединения с находящейся под ним частью 29 передней стенки 12 пакета к отслаиваемому или не прилипающему соединению в зоне 30 выхода.

Показанный на фиг.13, предусмотренный для выхода продукта из передней стенки 12 пакета упаковочный пакет 10 испытывает давление снаружи при складывании пакета и прижатии друг к другу прилегающих друг к другу при складывании половин пакета, что при практическом использовании, как показано на фиг.14, например, осуществляется между большим пальцем 48 и указательным пальцем 46 одной руки. Как уже пояснялось с помощью показанного на фиг.1-5 упаковочного пакета 10, и здесь образование складок происходит на упаковочном пакете 10 также таким образом, что напряжение растяжения, которое действует на приваренные друг к другу стенки пакета в переходе от пространства 13 для продукта к сварному соединению, на вершине 27'' зоны 26'' сварки достигает максимума. При превышении предела прочности на разрыв ослабленной вследствие уменьшенного или отсутствующего прилипания наружного слоя 28 в зоне 30 выхода, находящейся под наружным слоем 28 части 29 передней стенки 12 пакета происходит разрыв или, соответственно, локальное разделение этой части 29 передней стенки 12 пакета с образованием щелевого отверстия 38.

После локального разделения находящейся под наружным слоем 28 части 29 передней стенки 12 пакета в области вершины 27'' зоны 26'' сварки при продолжающемся воздействии давления на упаковочный пакет 10 продукт 11 выходит из пространства 13 для продукта через щелевое отверстие 38 в образуемое находящейся под наружным слоем 28 частью 29 передней стенки 12 пакета и наружным слоем 28 в зоне 30 выхода промежуточное пространство или канал 40 и выходит из упаковочного пакета 10 через образуемое в наружном слое 28 линией ослабления или, соответственно, разделительным надрезом 37 щелевое отверстие.

Под термин упаковочный пакет 10 попадает также упаковка, у которой задняя стенка 14 пакета выполнена в виде гибкой, например, изготовленной посредством термического или холодного формования емкости с окружной поверхностью сварки, и передняя стенка 12 пакета в виде крышки приварена к поверхности сварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Упаковка для жидкостей | 1976 |

|

SU810073A3 |

| ЗАЩИЩЕННАЯ ОТ ДЕТЕЙ РАЗОВАЯ УПАКОВКА ВЫСОКОЙ ИНЕРТНОСТИ | 2010 |

|

RU2517131C9 |

| ЕМКОСТЬ ДЛЯ УПАКОВКИ ФАСУЕМЫХ МАТЕРИАЛОВ И СПОСОБ ОБРАБОТКИ МАТЕРИАЛА ПОЛОТНА | 2012 |

|

RU2604025C2 |

| КОМБИНИРОВАННАЯ УПАКОВКА, ВКЛЮЧАЮЩАЯ УПАКОВОЧНЫЙ ПАКЕТ И ВНЕШНЮЮ УПАКОВКУ | 2010 |

|

RU2520904C2 |

| УПАКОВОЧНЫЙ ПАКЕТ ИЗ ПЛЕНКИ | 2007 |

|

RU2422342C1 |

| МАШИНА ДЛЯ УПАКОВЫВАНИЯ ИЗДЕЛИЙ В ПОЛИМЕРНУЮ ПЛЕНКУ | 1992 |

|

RU2015943C1 |

| СВАРОЧНАЯ ГУБКА УПАКОВОЧНОЙ МАШИНЫ | 2003 |

|

RU2348838C2 |

| АЛЬБУМИН В ГИБКОМ ПОЛИМЕРНОМ КОНТЕЙНЕРЕ | 2002 |

|

RU2287462C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ КОРПУСОВ УПАКОВОЧНЫХ ТУБ ИЗ ПЛЕНОЧНОЙ СВАРИВАЕМОЙ ПЛАСТМАССОВОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2049671C1 |

| УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ ПАКЕТОВ СО СВАРНЫМ ШВОМ ПО ПЕРИМЕТРУ | 2018 |

|

RU2763229C2 |

Изобретение касается упаковочного пакета, включающего в себя образованную по меньшей мере из одной гибкой упаковочной пленки переднюю стенку (12) пакета и заднюю стенку (14) пакета для упаковки текучего (11) продукта. В упаковочном пакете передняя стенка (12) пакета и задняя стенка (14) пакета соединены друг с другом посредством сварного шва(24). Сварной шов в граничащей со сварным краем (16) области расширен к направленной от сварного края зоне (26) сварки с наиболее удаленным от сварного края свободным концом (27). Передняя стенка пакета на стороне, направленной к наружной стороне упаковочного пакета, имеет наружный слой (28). Наружный слой и находящаяся под наружным слоем часть (29) передней стенки пакета ограничивают в области поверхности, заключающей свободный конец зоны сварки и проходящей до краевой кромки (17) сварного края, зону (30) выхода продукта. При воздействии давления в находящейся под наружным слоем части передней стенки пакета в области свободного конца зоны сварки образуется трещина (38), и продукт поступает в зону выхода и выходит на краевой кромке сварного края из упаковочного пакета. Обеспечивается система открытия для ручного использования, с помощью которой при надлежащем обращении может предотвращаться загрязнение рук выходящим из упаковки содержимым. 14 з.п. ф-лы, 14 ил., 1 табл.

1. Упаковочный пакет, содержащий образованную по меньшей мере из одной гибкой упаковочной пленки переднюю стенку (12) пакета и заднюю стенку (14) пакета для упаковки текучего продукта (11), соединяющий переднюю стенку (12) пакета и заднюю стенку (14) пакета посредством сварного шва (24) сварной край (16) и используемое вручную для открытия и извлечения продукта (11) вспомогательное устройство для открытия,

отличающийся тем, что

в передней стенке (12) пакета на расстоянии от сварного шва (24) расположен наиболее удаленный от сварного края (16) свободный конец (27, 27', 27'') зоны (26, 26', 26'') сварки, и по меньшей мере передняя стенка (12) пакета на стороне, направленной к наружной стороне упаковочного пакета (10), имеет наружный слой (28), причем наружный слой (28) и находящаяся под наружным слоем часть (29) передней стенки (12) пакета в области поверхности, заключающей свободный конец (27, 27', 27'') зоны (26, 26', 26'') сварки, ограничивают зону (30) выхода продукта (11).

2. Упаковочный пакет по п.1, отличающийся тем, что сварной шов (24) в граничащей со сварным краем (16) области расширен к направленной от сварного края (16) зоне (26, 26') сварки, а зона (30) выхода проходит до краевой кромки (17) сварного края (16).

3. Упаковочный пакет по п.1, отличающийся тем, что зона (26'') сварки и зона (20) выхода расположены на расстоянии от сварного шва (24), а наружный слой (28) имеет в области поверхности зоны (30) выхода линию ослабления или разделительный надрез (37) в качестве места для выхода продукта (11) из упаковочного пакета.

4. Упаковочный пакет по п.1, отличающийся тем, что наружный слой (28) в зоне (30) выхода прикреплен с силой адгезии, меньшей по сравнению с силой адгезии вне зоны (30) выхода, к находящейся под наружным слоем (28) части (29) передней стенки (12) пакета и имеет возможность отслаиваться от нее.

5. Упаковочный пакет по п.1, отличающийся тем, что наружный слой (28) в зоне (30) выхода отсоединен от находящейся под наружным слоем (28) части (29) передней стенки (12) пакета.

6. Упаковочный пакет по п.2, отличающийся тем, что наружный слой (28) в зоне (30) выхода отсоединен от находящейся под наружным слоем (28) части (29) передней стенки (12) пакета до некоторой области в сварном крае (16) и прикреплен в этой области в сварном крае (16) с силой адгезии, меньшей по сравнению с силой адгезии вне зоны (30) выхода, к находящейся под наружным слоем (28) части (29) передней стенки (12) пакета и имеет возможность отслаиваться от нее.

7. Упаковочный пакет по п.2, отличающийся тем, что зона (26) сварки имеет, по существу, форму треугольника с расположенным параллельно сварному краю (16) основанием (c) и образующими на расстоянии от сварного края (16) вершину бедрами (a, b).

8. Упаковочный пакет по п.2, отличающийся тем, что зона (26') сварки имеет форму выступающей предпочтительно под прямым углом от сварного края (16) полосы с одним свободным концом (27').9. Упаковочный пакет по п.1, отличающийся тем, что зона (30) выхода ограничена двумя проходящими, по существу, параллельно друг другу и перпендикулярно сварному краю (16) граничными линиями (34, 36).

10. Упаковочный пакет по п.2, отличающийся тем, что зона (30) выхода ограничена двумя проходящими предпочтительно к концу сварного края (16) в области одного из углов пакета граничными линиями (34', 36').

11. Упаковочный пакет по одному из пп.1-10, отличающийся тем, что передняя стенка (12) пакета состоит из сварного слоя (50), несущего слоя (52) и расположенного на несущем слое (52) наружного слоя (28).

12. Упаковочный пакет по п.11, отличающийся тем, что сварной слой (50) содержит полиэтилены (ПЭ), полипропилены (ПП), смеси или коэкструдаты ПЭ и ПП, или иономеры, или состоит из них.

13. Упаковочный пакет по п.11, отличающийся тем, что несущий слой (52) содержит фольгу из металла, в частности из алюминия или алюминиевого сплава, или состоит из нее.

14. Упаковочный пакет по п.11, отличающийся тем, что наружный слой (28) содержит двухосно ориентированную полимерную пленку из полиэстера, в частности полиэтилентерефталата (ПЭТ), полипропилена (ПП) или полиамида (ПА), или покрытую полимерным материалом бумагу, или состоит из них.

15. Упаковочный пакет по п.11, отличающийся тем, что сварной слой (50) включает в себя несущий слой.

| US 5996845 A, 1999-12-07 | |||

| US 4872556 A, 1989-10-10 | |||

| US 0004328912 A1, 11.05.1982. |

Авторы

Даты

2015-09-20—Публикация

2011-10-03—Подача