Изобретение относится к области тепловой и атомной энергетики, нефтегазодобывающей промышленности, более конкретно, к способам очистки жидких смазочных материалов. К таким материалам относятся масла на основе натриксиленилфосфатов, диметилфенилфосфатов, бутилированных фосфатов и их производных.

Одним из наиболее важных показателей чистоты жидких смазочных материалов является кислотное число, являющееся показателем количества кислот, содержащихся в масле [Ушкалова, В. Н. Стабильность липидов пищевых продуктов. - М.: Агропромиздат, 1998. - 152 с.; ил.]. Данный показатель выражается как количество миллиграммов едкого калия, необходимого для нейтрализации 1 г масла.

В смазочных маслах минерального происхождения содержатся главным образом нафтеновые кислоты. Нафтеновые кислоты, несмотря на слабовыраженные кислотные свойства, при соприкосновении с металлами, особенно цветными, вызывают коррозию последних, образуя металлические мыла, которые могут выпадать в виде осадка. Корродирующее действие масла, содержащего органические кислоты, зависит от их концентрации и молекулярного веса: чем ниже молекулярный вес органических кислот, тем более они агрессивны. Это относится и к кислотам неорганического происхождения.

Поэтому содержание низкомолекулярных кислот и щелочей в турбинном масле считается недопустимым.

Для очистки отработанных масел предлагаются разнообразные установки, действие которых основано на использовании сочетания нескольких методов, что дает возможность регенерировать отработанные масла разных марок и с разной степенью снижения показателей качества (патент RU 2635542 C1).

Все известные способы восстановления качественных характеристик масел сводятся к трем основным методам:

1. Физические (отстой, фильтрование, водная промывка, сепарация, воздействие силовых полей).

2. Химические (сернокислотная очистка, щелочная очистка).

3.Физико-химические (коагуляция, адсорбционная очистка фуллеровой землей или бентонитом, ионный обмен).

Из уровня техники известны установки для комплексной очистки масел от воды, газов и механических примесей, например, передвижные установки серии HNP073 для комплексной очистки масел [http://lmltd.ru/pall/equipment/ochistka-masel/122-compl-clean.html], ОТМ®-3000 [https://www.enavel.ru/products/oilpurification/otm/otm-3000.aspx] и прочие. Однако применение указанных установок не позволяет реализовать адсорбционную очистку жидких смазочных материалов.

Из уровня техники известен способ регенерации отработанного турбинного масла путем его контактной очистки, включающей добавление в нагретое до 80-90°С масло адсорбента, постоянное перемешивание суспензии электромеханической мешалкой, отличающийся тем, что с целью упрощения процесса в качестве адсорбента используют термически активированный бентонит, бентонит добавляют в отработанное масло в количестве 10-15% от массы масла (Заявка РФ 2005132721, С10М 175/02, 27.04.2007). Недостатками этого способа являются:

- увеличение количества механических примесей в обработанном бентонитом масле, размер частиц привнесенных загрязнений от 5 до 10 микрон, их очень тяжело удалить из объема, требуется сложный механизм фильтрования;

- бентонит, подаваемый в систему в виде тонкодисперсного порошка, после взаимодействия с маслом превращается в цементоподобную «кашу». Цементирование бентонита усложняет его извлечение и замену, вызывает зашлаковывание оборудования;

- высокая энергоемкость процесса, обусловленная непрерывной работой перемешивающего устройства и работой дополнительных насосов в схеме фильтрации.

Ближайшим аналогом заявленного изобретения является способ регенерации огнестойких синтетических турбинных масел на основе сложных эфиров фосфорной кислоты путем обработки масел адсорбирующим материалом, отличающийся тем, что в качестве адсорбирующего материала используют иониты, в качестве которых используют отработанные ионообменные смолы водоподготовки, а именно сильноосновный анионит типа АВ-17-8 или сильнокислотный катионит типа КУ-2-8, затем осуществляют термовакуумную сушку и механическую фильтрацию (патент RU 2635542 С1). Недостатком указанного способа является низкий уровень эффективности регенерации масла при его реализации. Данный недостаток обусловлен низкой скоростью процесса адсорбционной очистки при указанных в тексте публикации условиях. Другим недостатком указанного способа является высокий уровень расхода адсорбционного материала. Также стоит отметить, что указанный способ реализуем лишь в тех случаях, когда на производстве имеется доступ к отработанным ионообменным смолам типа АВ-17-8 или КУ-2-8 и только в целях регенерации огнестойких синтетических турбинных масел на основе сложных эфиров фосфорной кислоты.

Также из уровня техники известна установка для адсорбционной обработки масла, например, БАФ®-2500 [https://www.enavel.m/products/oilpurification/oiladsorptionrefining/baf2500. aspx], однако устройство указанной установки также не позволяет эффективно осуществлять регенерацию масла вследствие низкой скорости процесса адсорбционной очистки. Другими недостатками указанной установки является высокий уровень расхода адсорбционного материала при ее использовании, а также ограничения по видам используемого адсорбента (возможно применение силикагеля или цеолита).

Таким образом, техническим результатом заявленного изобретения является создание универсального способа очистки жидких смазочных материалов, использование которого позволяет повысить эффективность процесса очистки, а также позволяет снизить уровень расхода адсорбционного материала.

Технический результат обеспечивает способ очистки жидкого смазочного материала, включающий этап очистки жидкого смазочного материала от примесей ионов, включающий не менее двух (например, 2, 3 или 4) последовательных стадий адсорбционной очистки, на каждой из которых осуществляется обработка жидкого смазочного материала монодисперсными гранулами ионообменной смолы со средним диаметром 0,5-0,7 мм и максимальным отклонением от среднего значения диаметра не более 0,05 мм при температуре не менее 60°С и последующее механическое разделение жидкого смазочного материала и гранул ионообменных смол.

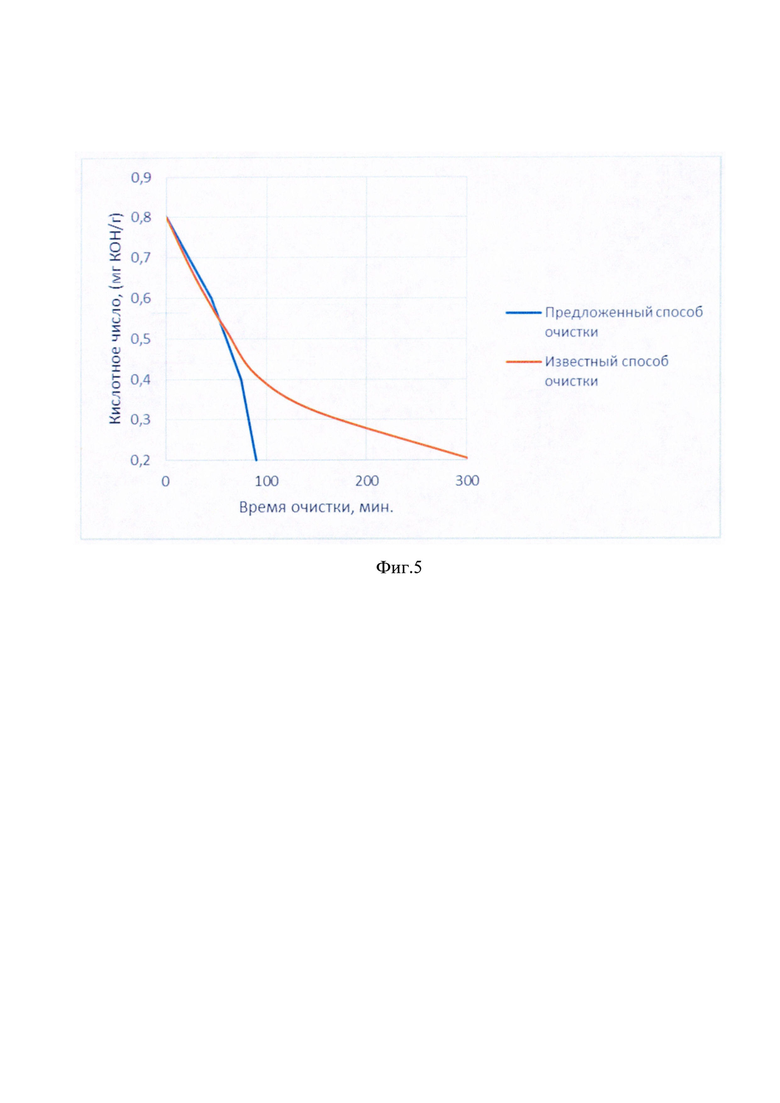

Авторы обнаружили, что использование монодисперсных гранул ионообменных смол со средним диаметром 0,5-0,7 мм и максимальным отклонением от среднего значения диаметра не более 0,05 мм вкупе с разделением процесса этапа очистки жидкого смазочного материала от примесей ионов минимум на две стадии позволяет при нагреве системы до температуры выше 60°С достичь неожиданного эффекта, который выражается в значительном повышении эффективности процесса очистки жидкого смазочного материала (фиг. 5).

При этом оптимальная продолжительность этапа очистки жидкого смазочного материала от примесей ионов в указанном режиме составляет не менее 3 часов.

Масса монодисперсных гранул ионообменной смолы, используемых для очистки жидкого смазочного материала от примесей ионов, может составлять от 6 до 50 процентов от массы жидкого смазочного материала, в зависимости от типа очищаемого смазочного материала и степени его загрязнения.

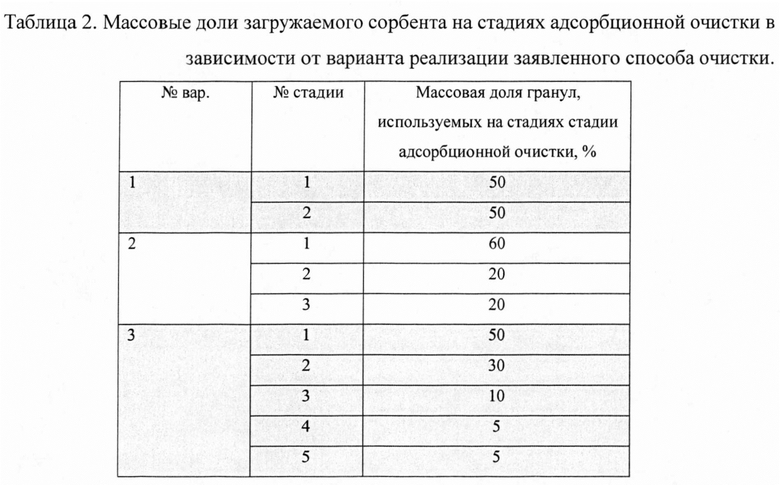

При этом массовая доля монодисперсных гранул, используемых на первой стадий адсорбционной очистки жидкого смазочного материала, составляет не менее 50% от общей массы монодисперсных гранул, используемых для очистки жидкого смазочного материала от примесей ионов. В рамках исследований авторами было установлено, что при указанном распределении монодисперсных гранул, используемых для очистки жидкого смазочного материала от примесей ионов, по стадиям позволяет дополнительно повысить эффективность процесса очистки.

Как вариант, исходная динамическая обменная емкость ионообменной смолы может составлять от 30 до 100 процентов или общей емкостью от 1,0 (экв./литр) до 2,5 (экв./литр).

В качестве ионообменных смол в рамках заявленного изобретения могут использоваться как аниониты (например, аниониты марок МА12 - МА20 с функциональными группами N+(СН3)3(Триметиламониум) и N+(СН3)3С2Н4OН (Диметиламониум) и аналогичные им), так и катиониты (например, катиониты марок МС04-МС14 с функциональной группой SO3-(Сульфонат) и аналогичные им). Также в целях очистки могут использоваться другие ионообменные смолы с функциональными группами СООН (карбоксильная), вторичными и третичными аминами.

При этом, очистка масла аниоинитами и катионитами на каждой из стадий адсорбционной очистки может осуществляться как путем последовательной обработки смазочного материала катеонитом и анионитом, так и путем одновременной обработки сухой смесью гранул анионита и катеонита.

Как вариант, на каждой из стадий адсорбционной очистки катеонит и анионит могут быть взяты в различной пропорции, в зависимости от типа очищаемого смазочного материала и первичных данных о примесях в его составе.

Как вариант, пропорция катеонита и анионита, используемого на каждой из стадий адсорбционной очистки, может составлять 1:1 по массе.

Процесс обработки жидкого смазочного материала монодисперсными гранулами ионообменных смол на по меньшей мере одной из стадий адсорбционной очистки может осуществляться как перколяционным способом в уплотненно-взвешенном слое, так и в псевдоожиженном слое.

В случае необходимости после этапа очистки жидкого смазочного материала от примесей ионов может проводиться очистка жидкого смазочного материала от примесей воды, например, методом термовакуумной сушки.

Механическое разделение жидкого смазочного материала и гранул ионообменных смол может осуществляться, например, методом фильтрации. Фильтрация может осуществляться, например, с использованием фильтров сетчатого типа или сходных с ними.

При необходимости в целях очистки сильно загрязненного образца жидкого смазочного материала указанный способ может быть реализован многократно (т.е. очистка производится в несколько циклов).

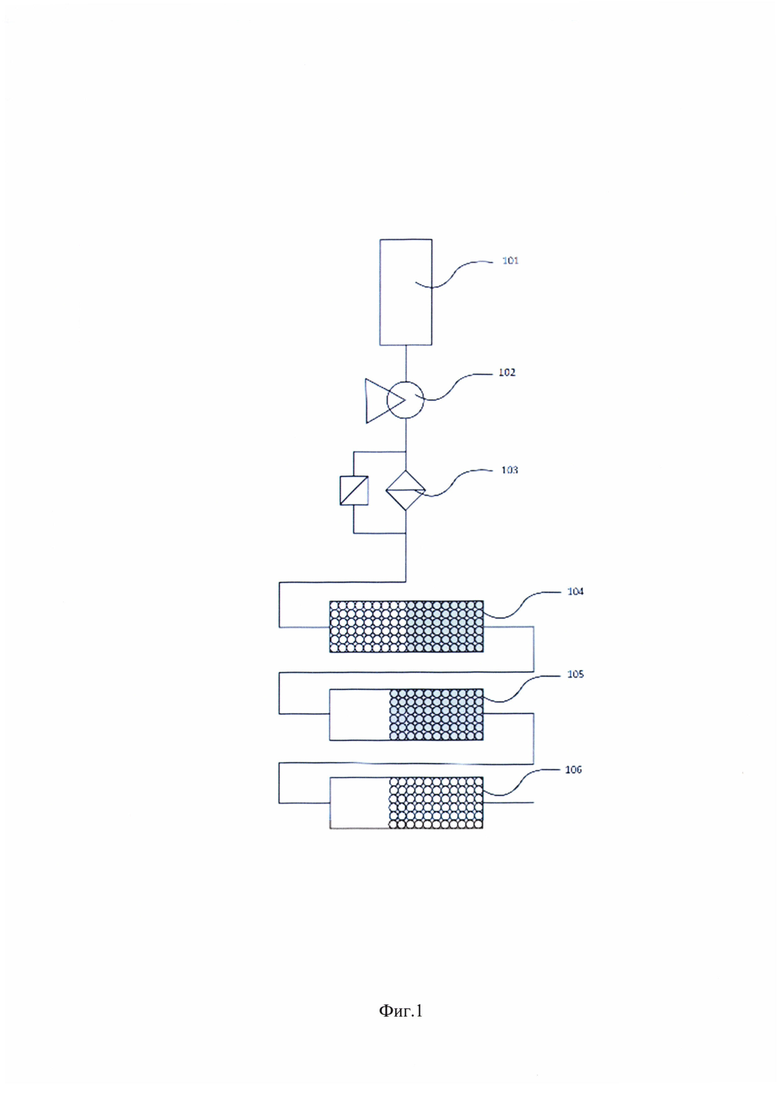

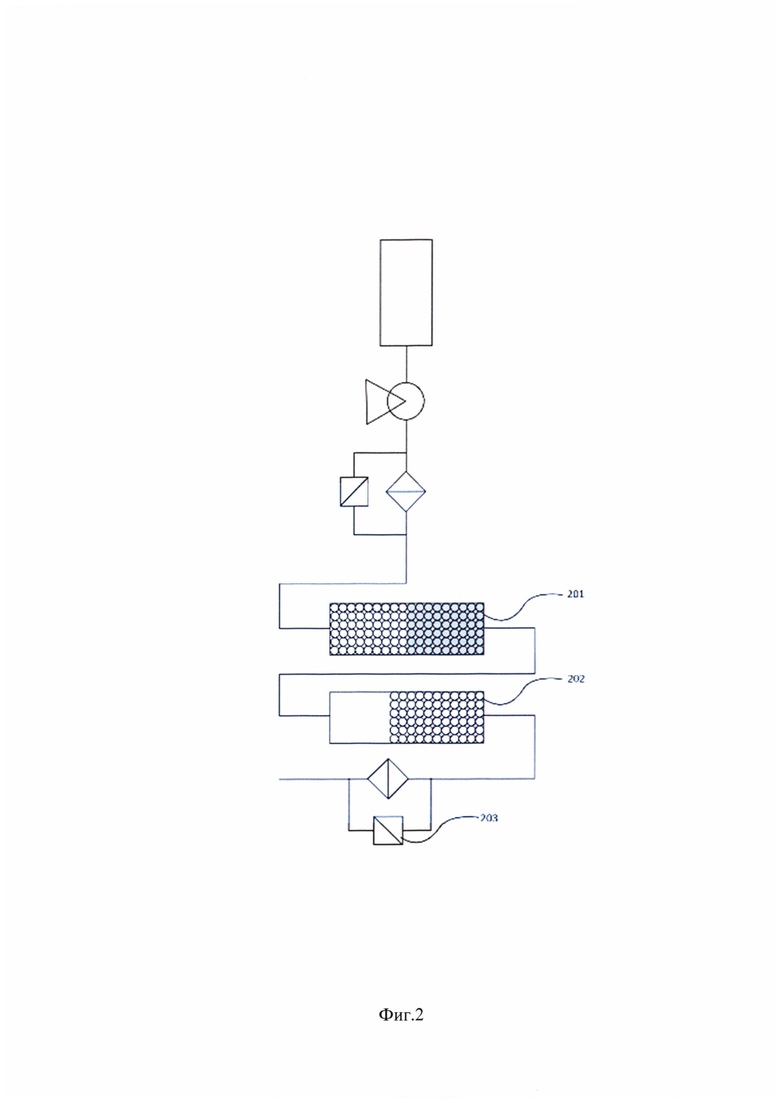

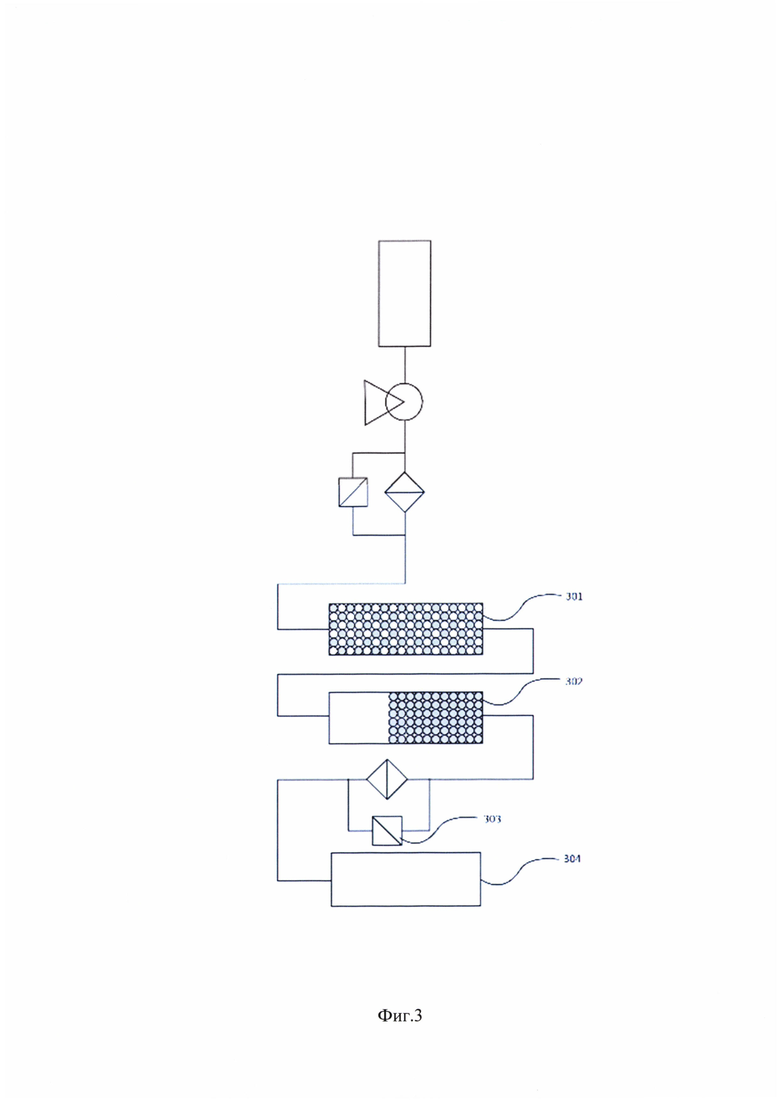

Также технический результат обеспечивает устройство для очистки жидкого смазочного материала (фиг. 1), состоящее из расходной емкости 101, имеющей вход для подачи масла и выход. Устройство снабжено по меньшей мере одним насосом 102, имеющим вход и выход, при этом вход указанного насоса соединен с выходом расходной емкости. Устройство включает предварительный фильтр 103, имеющий вход и выход, при этом вход предварительного фильтра соединен с выходом насоса. Помимо этого, устройство включает по меньшей мере две емкости (на фиг. 1 отмечены как 104, 105, 106), наполненные гранулами ионообменных смол в соответствии с заявленным способом. Каждая из емкостей снабжена входом и выходом. Вход как минимум одной из указанных емкостей соединен с выходом предварительного фильтра. Выход как минимум одной из указанных емкостей соединен с входом как минимум одной из указанных емкостей. На фиг. 1 изображен вариант реализации устройства, включающего 3 емкости, наполненных гранулами ионообменных смол. Емкость 104 наполнена анионитом и катеонитом, расположенными поочередно. Емкость 105 наполнена катеонитом. Емкость 106 наполнена анионитом. На фиг. 2 изображен вариант реализации устройства, включающего 2 емкости, наполненных гранулами ионообменных смол. Емкость 201 наполнена анионитом и катеонитом, расположенными поочередно. Емкость 202 наполнена анионитом. На фиг. 3 изображен вариант реализации устройства, включающего 2 емкости, наполненных гранулами ионообменных смол. Емкость 301 наполнена сухой смесью анионита и катионита. Емкость 302 наполнена катеонитом.

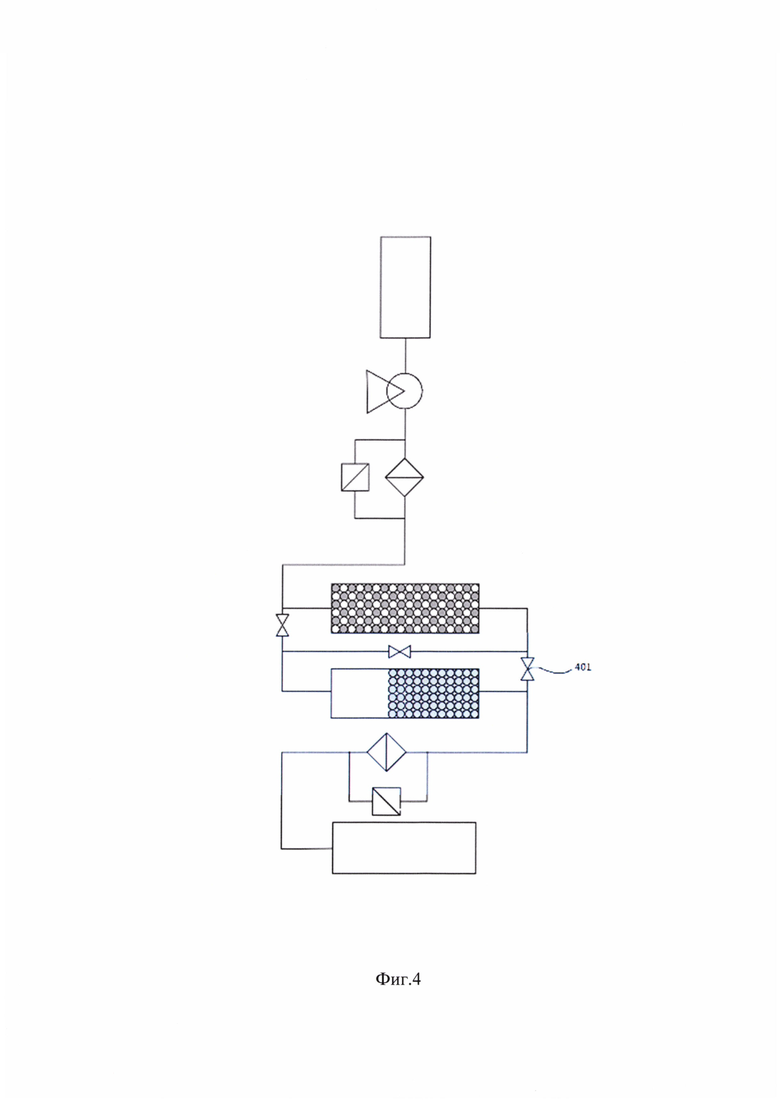

В целях реализации заявленного способа емкости, наполненные гранулами ионообменных смол, соединяются последовательно. При этом, в целях упрощения эксплуатации и обслуживания заявленное устройство может включать дополнительные соединения между указанными емкостями (фиг. 4). Такие соединения вкупе с запорно-регулирующей арматурой (например, 401), позволяют изменять направление потока жидкого смазочного материала, например, в целях обеспечения параллельного подключения емкостей или изменения порядка прохождения смазочным материалом нескольких емкостей, наполненных ионообменным материалом.

Как вариант, предварительный фильтр 103 также может представлять собой фильтр сетчатого типа.

Также заявленное устройство может дополнительно включать фильтр грубой очистки 203, имеющий вход и выход. Указанный фильтр грубой очистки может представлять собой, например, фильтр сетчатого типа или пористый фильтр, например, на основе фторопласта. При этом вход фильтра грубой очистки может быть соединен с выходом как минимум одной емкости, содержащей гранулы ионообменных смол.

В качестве насоса 102 в составе устройства может быть использован насос шестеренчатого типа.

Устройство может дополнительно включать блок очистки от примесей воды 304. Указанный блок имеет вход и выход. Вход блока очистки от примесей воды может быть соединен с выходом как минимум одной емкости, содержащей гранулы ионообменных смол или с выходом фильтра грубой очистки 303, если таковой предусмотрен в составе устройства.

Соединения между функциональными элементами устройства могут быть выполнены посредством жестких или гибких трубопроводов, эксплуатационные характеристики которых позволяют осуществлять перенос жидкого смазочного материала в указанных условиях. Например, такие трубопроводы могут быть изготовлены из бутилированной резины, этиленпропиленовой резины, нейлона, тефлона, резины марки «Vitron 1» и других. Устройство может быть дополнительно снабжено измерительными приборами, такими, как датчики давления, датчики температуры, датчики расхода, датчики кислотного числа и другими. Также для удобства эксплуатации и обслуживания устройство дополнительно может быть снабжено запорно-регулирующей арматурой. Устройство может быть выполнено как в стационарном (например, в качестве узла в составе другого устройства), так и в мобильном исполнении. Например, устройство может быть смонтировано на раме, имеющей ролики или колеса.

На фиг. 1 изображена схема одного из вариантов заявленного устройства.

На фиг. 2 изображена схема одного из вариантов заявленного устройства.

На фиг. 3 изображена схема одного из вариантов заявленного устройства.

На фиг. 4 изображена схема одного из вариантов заявленного устройства.

На фиг. 5 изображен график зависимости значения кислотного числа от времени при реализации заявленного способа (на графике - предложенный способ очистки) в сравнении с ближайшим аналогом (патент RU 2635542 С1, на графике - Известный способ очистки).

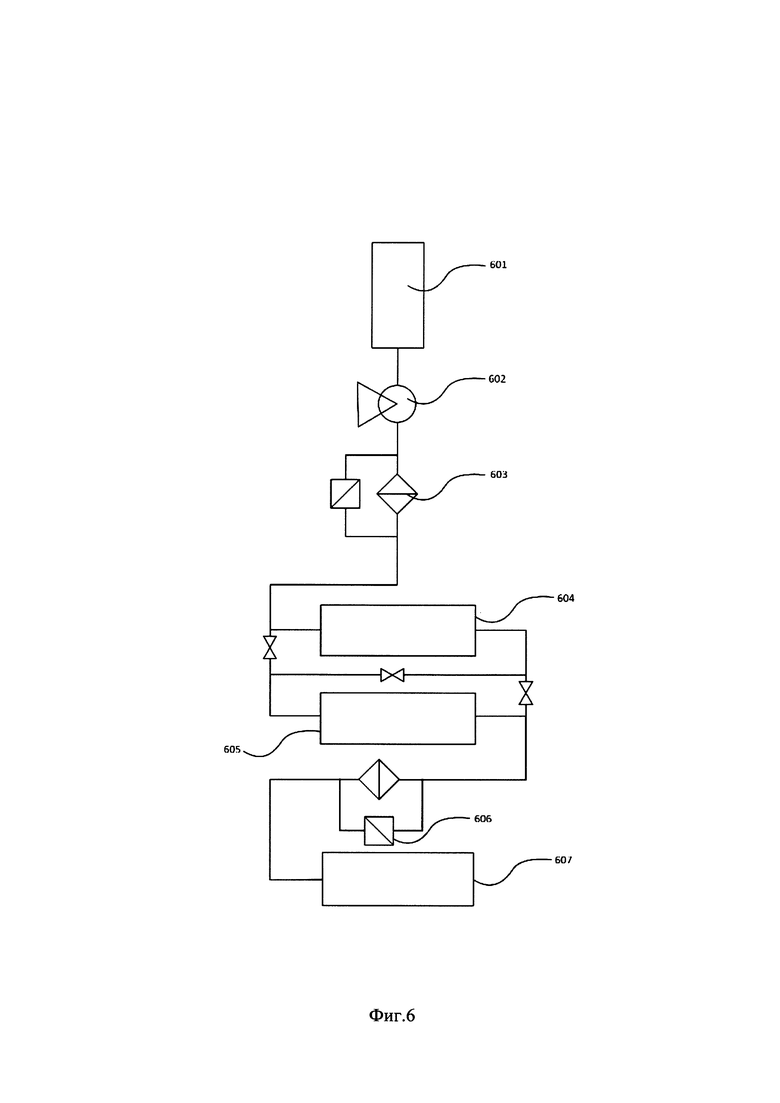

На фиг. 6 изображена схема одного из вариантов заявленного устройства.

Примеры осуществления заявленного изобретения приведены ниже.

Пример 1. Сравнительное исследование эффективности очистки триксиленилфосфата различными способами.

Цель исследования

Целью данного исследования является оценка эффективности заявленного способа очистки жидких смазочных материалов по сравнению со способом, указанным в качестве ближайшего аналога (патент RU 2635542 С1).

Материалы и методы

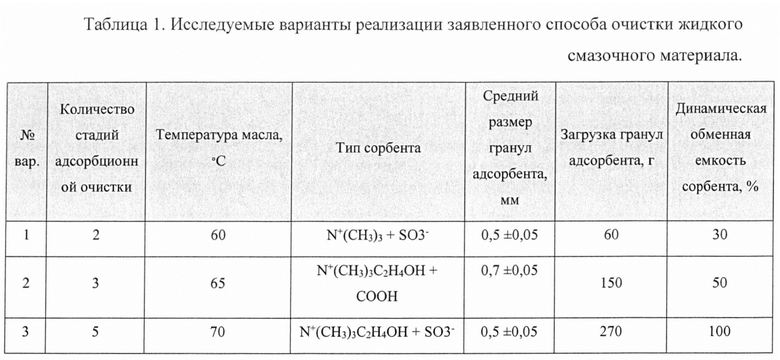

В качестве жидкого смазочного материала использовался триксиленилфосфат (далее - масло) со значением кислотного числа 1,0 мг КОН/г. Масса каждого из исследуемых образцов масла составила 1 кг. Исследовалась эффективность трех различных вариантов реализации заявленного способа очистки (варианты 1-3).

Для очитки указанного образца масла использовалось заявленное устройство для очистки жидкого смазочного материала, выполненное в пилотном исполнении. Один из вариантов схемы устройства (с 2 емкостями, наполненными гранулами ионообменных смол) приведена на фиг. 6.

Устройство состоит из расходной емкости 601, имеющей вход для подачи масла и выход. Устройство снабжено насосом 602, имеющим вход и выход, при этом вход указанного насоса соединен с выходом расходной емкости 601. Устройство включает предварительный фильтр 603, имеющий вход и выход, при этом вход предварительного фильтра соединен с выходом насоса шестеренчатого типа 602. Помимо этого, устройство включает емкости (604, 605), наполненные гранулами ионообменных смол в соответствии с исследуемым вариантом реализации заявленного способа очистки. Количество емкостей также разнилось в зависимости от конкретного варианта реализации заявленного способа. Каждая из емкостей снабжена входом и выходом. Вход емкости 604 соединен с выходом предварительного фильтра, а ее выход соединен со входом емкости 605. В целях упрощения эксплуатации и обслуживания заявленное устройство включает дополнительные соединения между указанными емкостями. Такие соединения вкупе с запорно-регулирующей арматурой позволяют изменять направление потока жидкого смазочного материала, например, в целях обеспечения параллельного подключения емкостей или изменения порядка прохождения смазочным материалом нескольких емкостей, наполненных ионообменным материалом.

Предварительный фильтр 603 представляет собой фильтр сетчатого типа. Устройство включает фильтр грубой очистки 606, имеющий вход и выход. Указанный фильтр представляет собой фильтр сетчатого типа. При этом вход фильтра грубой очистки соединен с выходом емкости 605, содержащей гранулы ионообменных смол.

Устройство включает блок очистки от примесей воды 607. Указанный блок имеет вход и выход. Вход блока очистки от примесей воды соединен с выходом фильтра грубой очистки

Соединения между функциональными элементами устройства выполнены посредством гибких трубопроводов из бутилированной резины. Устройство смонтировано на раме, имеющей ролики или колеса.

В рамках исследования для указанных вариантов реализации заявленного способа использовались следующие массовые доли загружаемого сорбента на стадиях адсорбционной очистки (см. табл. 2).

В качестве положительного контроля оценивалась эффективность следующего способа очистки масла. Масло нагревалось до температуры 50°С и помещалось последовательно на фильтр, загруженный отработанным катионитом типа КУ-2-8 со значением динамической обменной емкости сорбента 20%, а затем на фильтр, загруженный отработанным анионитом типа АВ-17-8 со значением динамической обменной емкости сорбента 25%. Суммарная масса адсорбента, используемого для очистки масла данным способом, составила 420 г. Пропорция катионита и анионита составила 1:1 по массе.

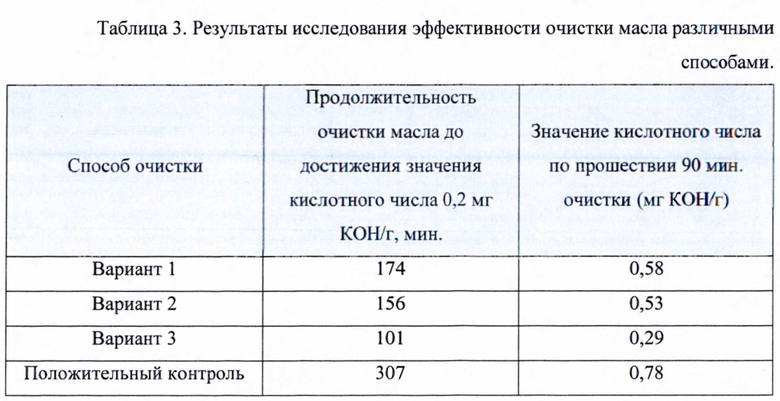

В качестве показателя эффективности каждого из исследуемых способов очистки масла измерялась продолжительность времени, по прошествии которого значение кислотного числа исследуемого образца снизится до значения, соответствующего 0,2 мг КОН/г. Измерения проводились посредством автоматической системы измерения кислотного числа марки «Фотон». В качестве дополнительного показателя эффективности каждого из исследуемых способов очистки масла измерялось значение кислотного числа исследуемого образца по прошествии 90 минут очистки.

Результаты исследования

Результаты исследования приведены в табл. 3.

Применение каждого из исследованных вариантов заявленного способа очистки жидких смазочных материалов снижает продолжительность очистки масла до достижения значения кислотного числа 0,8 мг КОН/г по сравнению с положительным контролем. Также применение каждого из исследованных вариантов заявленного способа очистки жидких смазочных материалов позволяет снизить значение кислотного числа образцов масла по прошествии 3 часов очистки по сравнению с положительным контролем.

Таким образом, заявленный способ позволяет повысить эффективность процесса очистки жидких смазочных материалов, а также снизить уровень расхода адсорбционного материала, применяемого для очистки.

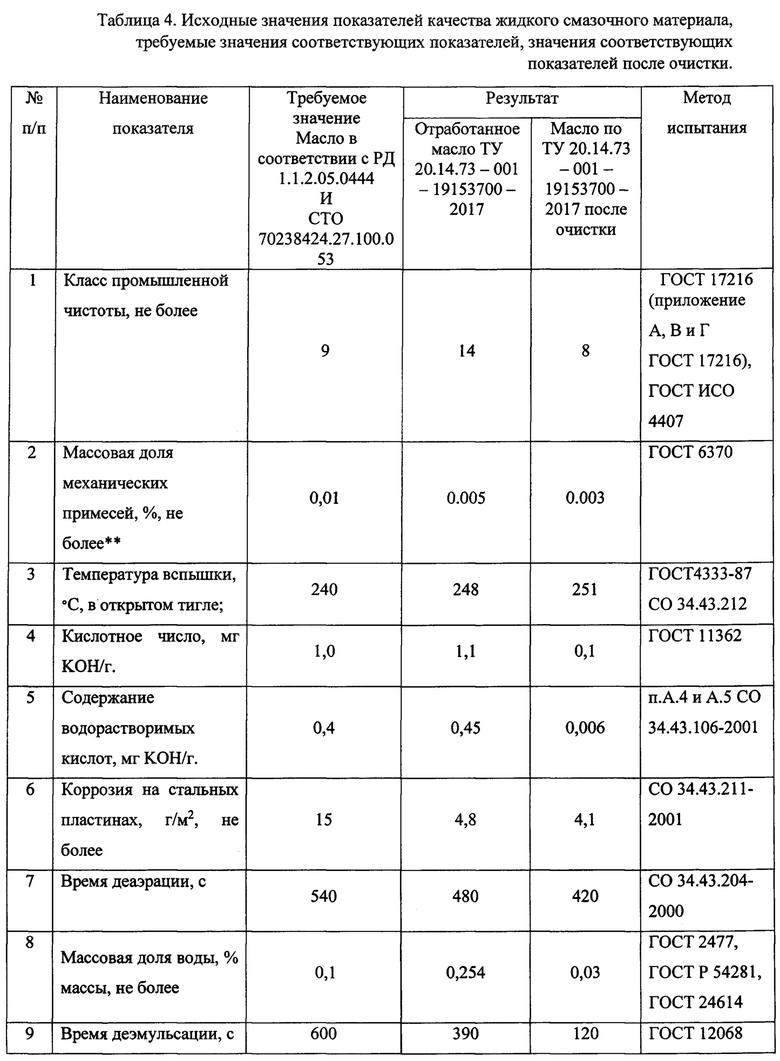

Пример 2. Очистка жидкого смазочного материала с использованием заявленного устройства.

Для очистки указанного образца масла (масло огнестойкое турбинное произведенное по ТУ 20.14.73 - 001 - 19153700 - 2017) массой 3000 грамм использовался один из вариантов реализации заявленного устройства для очистки жидкого смазочного материала, выполненное в пилотном исполнении. Схема устройства приведена на фиг. 6. Устройство состоит из расходной емкости 601, имеющей вход для подачи масла и выход. Устройство снабжено насосом 602, имеющим вход и выход, при этом вход указанного насоса соединен с выходом расходной емкости 601. Устройство включает предварительный фильтр 603, имеющий вход и выход, при этом вход предварительного фильтра соединен с выходом насоса шестеренчатого типа 602. Помимо этого, устройство включает две емкости (604, 605), наполненных гранулами ионообменных смол. Каждая из указанных емкостей снабжена входом и выходом. Вход емкости 604 соединен с выходом предварительного фильтра, а ее выход соединен со входом емкости 605. В первой емкости находятся 150 г гранул катионита с функциональной группой N+(СН3)3С2Н4OН, со средним диаметром гранул 0,5±0,05 мм. Во второй емкости находятся 150 г гранул анионита с функциональной группой SO3-, со средним диаметром гранул 0,5±0,05 мм. Значение динамической обменной емкости гранул ионообменных смол составило 89%. Общая масса гранул ионообменных смол, затраченных на очистку, составила 300 г. В целях упрощения эксплуатации и обслуживания заявленное устройство включает дополнительные соединения между указанными емкостями. Такие соединения вкупе с запорно-регулирующей арматурой позволяют изменять направление потока жидкого смазочного материала, например, в целях обеспечения параллельного подключения емкостей или изменения порядка прохождения смазочным материалом нескольких емкостей, наполненных ионообменным материалом.

Предварительный фильтр 603 представляет собой фильтр сетчатого типа. Устройство включает фильтр грубой очистки 606, имеющий вход и выход. Указанный фильтр представляет пористый фильтр на основе фторопласта «Экопласт-ФЭП-F». При этом вход фильтра грубой очистки соединен с выходом емкости 605, содержащей гранулы ионообменных смол.

Устройство включает блок очистки от примесей воды 607. Указанный блок имеет вход и выход. Вход блока очистки от примесей воды соединен с выходом фильтра грубой очистки.

Перед подачей в расходную емкость масло подогревалось до температуры 60°С путем пропускания через теплообменник.

Удаление механических примесей и шлама осуществлялось с помощью маслоочистительного оборудования - установки МЭФ-2,0.

Удаление воды из ОМТИ производилось выпариванием.

Значения показателей качества ОМТИ до и после очистки, а также требуемые по нормативной документации значения соответствующих показателей представлены в таблице 4.

На основании полученных данных можно сделать вывод о том, что заявленный способ очистки жидких смазочных материалов имеет высокую эффективность. Показателями эффективности очистки жидкого смазочного материала являются значения показателей качества масла после процедуры очистки. Полученные значения указанных показателей соответствует требованиям, предъявляемым к указанному типу масла. Полученное очищенное масло общей массой 2860 грамм может быть повторно использовано в качестве жидкого смазочного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ замкнутого водооборота гальванического производства | 2020 |

|

RU2738105C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ДЕМИНЕРАЛИЗАЦИИ ВОДЫ | 2007 |

|

RU2449951C2 |

| Способ регенерации огнестойких синтетических турбинных масел на основе сложных эфиров фосфорной кислоты | 2016 |

|

RU2635542C1 |

| Способ регенерации огнестойких синтетических турбинных масел на основе сложных эфиров фосфорной кислоты | 2016 |

|

RU2735224C1 |

| Способ получения обессоленной воды | 2023 |

|

RU2821450C1 |

| Устройство для получения обессоленной воды | 2024 |

|

RU2833340C1 |

| СПОСОБ ИОНООБМЕННОЙ ОЧИСТКИ ВОДЫ, СОДЕРЖАЩЕЙ ОРГАНИЧЕСКИЕ ВЕЩЕСТВА, С ПРОТИВОТОЧНОЙ РЕГЕНЕРАЦИЕЙ ИОНООБМЕННЫХ МАТЕРИАЛОВ | 2002 |

|

RU2205692C2 |

| Сорбционно-фильтрующая загрузка для комплексной очистки воды | 2022 |

|

RU2786774C1 |

| ПОЛИФУНКЦИОНАЛЬНАЯ ФИЛЬТРУЮЩАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2328333C2 |

| РЕАКТОР ДЛЯ ФОРПОЛИМЕРИЗАЦИИ МОНОДИСПЕРСНЫХ ЧАСТИЦ | 2012 |

|

RU2531593C2 |

Изобретение относится к области тепловой и атомной энергетики, нефтегазодобывающей промышленности, к способам очистки жидких смазочных материалов. Способ очистки жидкого смазочного материала, включающий этап очистки жидкого смазочного материала от примесей ионов, включающий как минимум две стадии адсорбционной очистки, на каждой из которых осуществляется обработка жидкого смазочного материала при температуре 40-80°С гранулами ионообменных смол со средним диаметром 0,5-0,7 мм и максимальным отклонением от среднего значения диаметра не более 0,05 мм, этап разделения жидкого смазочного материала и гранул ионообменных смол. Устройство для очистки жидкого смазочного материала, включающее расходную емкость, по меньшей мере один насос, вход которого соединен с выходом расходной емкости, предварительный фильтр, вход которого соединен с выходом насоса, по меньшей мере две емкости, наполненные гранулами ионообменных смол, при этом вход как минимум одной емкости соединен с выходом предварительного фильтра, а выход как минимум одной из емкостей соединен с входом как минимум одной из емкостей. 2 н. и 24 з.п. ф-лы, 6 ил., 4 табл.

1. Способ очистки жидкого смазочного материала, включающий:

- этап очистки жидкого смазочного материала от примесей ионов, включающий как минимум две последовательные стадии адсорбционной очистки, на каждой из которых осуществляется обработка жидкого смазочного материала при температуре не менее 60°С гранулами ионообменных смол со средним диаметром 0,5-0,7 мм и максимальным отклонением от среднего значения диаметра не более 0,05 мм;

- последующий этап механического разделения жидкого смазочного материала и гранул ионообменных смол.

2. Способ по п. 1, отличающийся тем, что дополнительно включает этап очистки жидкого смазочного материала от примесей воды.

3. Способ по п. 2, отличающийся тем, что этап очистки жидкого смазочного материала от примесей воды производится методом термовакуумной сушки.

4. Способ по п. 1, отличающийся тем, что масса гранул ионообменных смол составляет 6-50% от массы жидкого смазочного материала.

5. Способ по п. 1, отличающийся тем, что массовая доля гранул ионообменных смол, используемых на первой стадии адсорбционной очистки жидкого смазочного материала, составляет не менее 50% от общей массы используемых гранул ионообменных смол.

6. Способ по п. 1, отличающийся тем, что гранулы ионообменных смол имеют остаточную динамическую обменную емкость от 30 до 100%.

7. Способ по п. 1, отличающийся тем, что в качестве ионообменных смол используются аниониты.

8. Способ по п. 1, отличающийся тем, что в качестве ионообменных смол используются катиониты.

9. Способ по п. 1, отличающийся тем, что в качестве ионообменных смол используются катиониты и аниониты.

10. Способ по п. 9, отличающийся тем, что очистка масла катионитами и анионитами на каждой из стадий адсорбционной очистки осуществляется путем последовательной обработки жидкого смазочного материала катионитом и анионитом.

11. Способ по п. 9, отличающийся тем, что очистка масла катионитами и анионитами на каждой из стадий адсорбционной очистки осуществляется путем обработки жидкого смазочного материала сухой смесью гранул анионита и катионита.

12. Способ по п. 9, отличающийся тем, что пропорция катионита и анионита, используемых на каждой из стадий адсорбционной очистки составляет 1:1 по массе.

13. Способ по п. 1, отличающийся тем, что обработка жидкого смазочного материала монодисперсными гранулами ионообменных смол на по меньшей мере одной стадии адсорбционной очистки осуществляется перколяционным методом в уплотненно-взвешенном слое.

14. Способ по п. 1, отличающийся тем, что обработка жидкого смазочного материала монодисперсными гранулами ионообменных смол на по меньшей мере одной стадии адсорбционной очистки осуществляется в псевдоожиженном слое.

15. Способ по п. 1, отличающийся тем, что продолжительность этапа очистки жидкого смазочного материала от примесей ионов составляет не менее 3 часов.

16. Способ по п. 1, отличающийся тем, что механическое разделение жидкого смазочного материала и гранул ионообменных смол осуществляется методом фильтрации.

17. Устройство для очистки жидкого смазочного материала, включающее:

- расходную емкость, имеющую вход для подачи масла и выход;

- по меньшей мере один насос, имеющий вход и выход, при этом вход насоса соединен с выходом расходной емкости;

- предварительный фильтр, имеющий вход и выход, при этом вход предварительного фильтра соединен с выходом насоса;

- по меньшей мере две емкости, наполненные гранулами ионообменных смол, при этом каждая из емкостей имеет вход и выход, при этом вход как минимум одной емкости соединен с выходом предварительного фильтра, при этом выход как минимум одной из емкостей соединен с входом как минимум одной из емкостей.

18. Устройство по п. 17, отличающееся тем, что предварительный фильтр представляет собой фильтр сетчатого типа.

19. Устройство по п. 17, отличающееся тем, что дополнительно включает фильтр грубой очистки, имеющий вход и выход.

20. Устройство по п. 19, отличающееся тем, что фильтр грубой очистки представляет собой фильтр сетчатого типа.

21. Устройство по п. 19, отличающееся тем, что фильтр грубой очистки представляет собой пористый фильтр.

22. Устройство по п. 19, отличающееся тем, что вход фильтра грубой очистки соединен с выходом как минимум одной емкости, содержащей гранулы ионообменных смол.

23. Устройство по п. 17, отличающееся тем, что в качестве насоса используется насос шестеренчатого типа.

24. Устройство по п. 17, отличающееся тем, что дополнительно включает блок очистки от примесей воды, при этом блок очистки от примесей воды имеет вход и выход, при этом вход блока очистки от примесей воды соединен с выходом как минимум одной емкости, содержащей гранулы ионообменных смол.

25. Устройство по п. 19, отличающееся тем, что дополнительно включает блок очистки от примесей воды, при этом блок очистки от примесей воды имеет вход и выход, при этом вход блока очистки от примесей воды соединен с выходом фильтра грубой очистки.

26. Устройство по п. 17, отличающееся тем, что соединения между функциональными элементами устройства выполнены посредством трубопроводов.

| Способ регенерации огнестойких синтетических турбинных масел на основе сложных эфиров фосфорной кислоты | 2016 |

|

RU2635542C1 |

| RU 2005132721 A, 27.04.2007 | |||

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ТРАНСФОРМАТОРНЫХ МАСЕЛ | 2010 |

|

RU2433165C1 |

| JPS57126893 A, 06.08.1982. | |||

Авторы

Даты

2020-01-29—Публикация

2019-06-10—Подача