Изобретение относится к нейтрализации и очистке промышленных стоков от гальванического производства и возможность использования очищенных стоков, полностью исключая сброс.

Известен способ очистки сточных вод (RU 1673524 A1, C02F 1/28, 30.08.1991. Бюл №32), относящийся к очистке сточных вод гальванических производств, включающий последовательную фильтрацию на механических, адсорбционных и ионообменных фильтрах, с осуществлением механической фильтрации с использованием полифракционной макропористой загрузки, и проведения адсорбционного фильтрования после ионообменных фильтров при наложении электрического потенциала +0,1…+1,0 В (патент РФ №1673524, приоритет от 30.08.1991).

Известен также способ очистки промывных вод гальванического производства, для осуществления которого фильтрацию проводят в не менее чем одной паре последовательно соединенных, как в каждой паре, так и между парами, сорбционных колонн, с подачей промывных вод снизу одной из сорбционных колонн и последовательное прохождение, по крайней мере, через две из них, в каждой из которых воду пропускают последовательно через фильтр обратной промывки, механический фильтр, сорбционный фильтр, ионообменный фильтр, вновь механический фильтр и фильтр обратной промывки, при объемном соотношении слоев (0,025-0,05):(0,025-0,05):(0,05-0,1):(0,7-0,85):(0,025-0,05):(0,025-0,05). В качестве фильтра обратной фильтрации используют иглопробивной термоскрепленный сорбент механического фильтра - полое силиконизированное волокно, сорбционного фильтра - графитированный сорбент СГН 30А, ионообменного фильтра - катионит КУ-2-8. Регенерацию фильтров проводят пропусканием 2М минеральных кислот сверху вниз. Устройство включает не менее одной пары сорбционных колонн, соединенных последовательно в каждой паре и между парами посредством трубопроводов и запорной арматуры, с последовательно расположенными в направлении движения водного потока слоями фильтров, внутри каждой сорбционной колонны в верхней и нижней ее части установлены рассеиватели, устройство снабжено емкостью для десорбирующего раствора и насосом (патент РФ №2309127, Заявка: 2005132693/15, 24.10.2005).

Недостаток известных способов заключается в недостаточно высокой степени очистки стоков гальванического производства до качества воды для ее повторного использования.

Одной из наиболее сложных стадий изготовления вооружения, военной и специальной техники (ВВСТ) является нанесение гальванохимических покрытий - завершающей операции в процессе изготовления деталей.

По потреблению воды гальваническое производство является одним из самых затратных в производственной цепочке, так как после каждого вида обработки, а именно, обезжиривания, активации, травления, нанесения покрытий, пассивирования, пропитки, уплотнения необходима тщательная промывка деталей для получения качественной готовой продукции. Большие объемы воды после гальванических операций поступали на очистные сооружения, а оттуда в городской коллектор. Дополнительно вода расходуется на приготовление электролитов и на восполнение испарения растворов.

Технический результат - исключение сброса стоков гальванического производства за счет очистки стоков до качества воды второй и третьей категорий и ее повторное использование в гальваническом производстве.

Указанный технический результат достигается за счет того, что способ замкнутого водооборота гальванического производства, предусматривает раздельный сбор в накопителях концентрированных технологических стоков в виде отработанных кислых, щелочных, хромсодержащих и циансодержащих растворов с суммарной концентрацией не более 400 г/л и разбавленных технологических стоков от промывки деталей в виде отработанных кислотно-щелочных, хромсодержащих и циансодержащих промывных вод с солесодержанием каждого из указанных компонентов не более 500 мг/л в пересчете на NaCl при содержании шестивалентного хрома Cr6+ не более 200 мг/л и цианидов не более 150 мг/л, и их дальнейшую непрерывную очистку, при этом

очистку разбавленных технологических стоков осуществляют до качества воды второй категории с общим солесодержанием в пересчете на NaCl не более 100 мг/л при рН 6,0-8,5 и отсутствии шестивалентного хрома Cr6+ и цианидов для чего

кислотно-щелочные промывные воды вначале подвергают предварительной очистке с помощью механической фильтрации для удаления частиц загрязнений размером до 20 мкм, а затем с помощью сорбционной фильтрации для удаления органических примесей до значения химического потребления кислорода (ХПК) не более 50 мг/л, далее предварительно очищенные кислотно-щелочные промывные воды с помощью насоса подают на установку ионного обмена для их дальнейшей очистки посредством ионного обмена до получения качества воды второй категории, где предварительно очищенные кислотно-щелочные промывные воды последовательно проходят катионообменную обработку с помощью ионнообменной смолы в виде макропористым сильнокислотным катионитом на основе сополимера стирол-дивинилбензола с высокой степенью монодисперсности и анионообменную обработку с помощью ионнообменной смолы в виде макропористым слабоосновным анионитом на основе сополимера стирол-дивинилбензола с монодисперсным распределением гранул, после чего вода второй категории поступает в единый накопитель воды второй категории, причем скорость прохождения кислотно-щелочных промывных вод через механическую и сорбционную фильтрацию и очистку посредством ионного обмена составляет 7500-10000 л/ч, а объемное соотношение катионита и анионита составляет 0,8-1,0;

хромсодержащие промывные воды вначале подвергают предварительной очистке с помощью сорбционной (угольной) фильтрации для удаления механических и органических примесей до значения химического потребления кислорода (ХПК) не более 50 мг/л, далее предварительно очищенные хромсодержащие промывные воды с помощью насоса подают на установку ионного обмена для их дальнейшей очистки посредством ионного обмена до получения качества воды второй категории, где предварительно очищенные хромсодержащие промывные воды последовательно проходят катионообменную обработку с помощью ионнообменной смолы в виде макропористым сильнокислотным катионитом на основе сополимера стирол-дивинилбензола с высокой степенью монодисперсности и анионообменную обработку с помощью ионнообменной смолы в виде макропористым слабоосновным анионитом на основе сополимера стирол-дивинилбензола с монодисперсным распределением гранул, после чего вода второй категории поступает в единый накопитель воды второй категории, причем скорость прохождения хромсодержащих промывных вод через механическую и сорбционную фильтрацию и очистку посредством ионного обмена составляет 4000-5000 л/ч, а объемное соотношение катионита и анионита составляет 0,5-0,7;

циансодержащие промывные воды вначале подвергают предварительной очистке с помощью сорбционной фильтрации для очистки от механических и органических примесей до значения химического потребления кислорода (ХПК) не более 50 мг/л, далее предварительно очищенные циансодержащие промывные воды с помощью насоса подают на установку ионного обмена для их дальнейшей очистки посредством ионного обмена до получения качества воды второй категории, где предварительно очищенные циансодержащие промывные воды последовательно проходят катионообменную обработку с помощью ионнообменной смолы в виде макропористым сильнокислотным катионитом на основе сополимера стирол-дивинилбензола с высокой степенью монодисперсности и анионообменную обработку с помощью ионнообменной смолы в виде макропористым слабоосновным анионитом на основе сополимера стирол-дивинилбензола с монодисперсным распределением гранул, после чего вода второй категории поступает в единый накопитель воды второй категории, причем скорость прохождения циансодержащих промывных вод через механическую и сорбционную фильтрацию и очистку посредством ионного обмена составляет 1000-1200 л/ч, а объемное соотношение катионита и анионита составляет 0,6-0,8;

далее воду второй категории с помощью насоса возвращают в гальванохимическое производство;

а очистку концентрированных технологических стоков осуществляют до качества воды третьей категории с общим солесодержанием в пересчете на NaCl не более 40 мг/л, сухим остатком не более 35 мг/л, значением рН - 6,0-8,5 и отсутствием шестивалентного хрома Cr6+ и цианидов для чего

концентрированные технологические стоки вначале подают в емкость усреднения концентрированных стоков, а затем в реактор обработки для их нейтрализации и осаждения последовательно и/или одновременно растворами серной кислоты концентрацией 20-30%, сульфита натрия концентрацией 10-12%, едкого натра концентрацией 20-30%, флокулянта концентрацией 0,02-0,1% и хлорного железа концентрацией 0,5-5%, а далее - в отстойник, где происходит отстаивание усредненных концентрированных технологических стоков в течение не менее 2 часов до получения осветленных концентрированных технологических стоков и твердого концентрированного технологического шлама,

далее осветленные концентрированные технологические стоки направляют в вакуумный испаритель для упаривания при температуре не более 35-45°С и значении вакуума 0,93-0,97 бар до образования концентрированного раствора солей плотностью не более 1,25 г/см3 и конденсата воды третьей категории, который с помощью насоса возвращают в гальванохимическое производство,

а концентрированный раствор солей и твердый концентрированный технологический шлам после предварительного обезвоживания до влажности не более 70%, направляют на утилизацию.

Кроме того, указанный технический результат достигается в частных формах реализации изобретения за счет того, что:

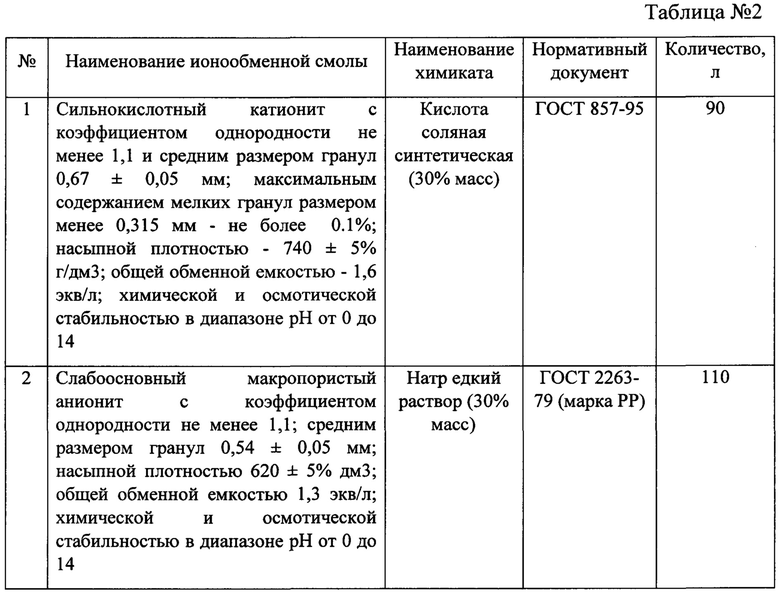

- используют сильнокислотный катионит с коэффициентом однородности не менее 1,1 и средним размером гранул 0,67±0,05 мм; максимальным содержанием мелких гранул размером менее 0,315 мм - не более 0.1%; насыпной плотностью - 740±5% г/дм3; общей обменной емкостью - 1,6 экв/л; химической и осмотической стабильностью в диапазоне рН от 0 до 14;

- используют слабоосновный макропористый анионит с коэффициентом однородности не менее 1,1; средним размером гранул 0,54±0,05 мм; насыпной плотностью 620±5% дм3; общей обменной емкостью 1,3 экв/л; химической и осмотической стабильностью в диапазоне рН от 0 до 14.

- элюаты в виде кислых, щелочных, хромсодержащих и циансодержащих растворов с общей концентрацией не более 400 г/л, полученные в процессе регенерации установок ионного обмена, подают в приемные емкости, соответственно, кислых, щелочных, хромсодержащих и циансодержащих элюатов, а затем - в емкость усреднения концентрированных стоков, где они смешиваются с концентрированными технологическими стоками, при этом перед подачей в емкость усреднения концентрированных стоков циансодержащие элюаты подвергают нейтрализации и обезвреживанию раствором гипохлорита натрия концентрацией 10-20%.

- объем концентрированного раствора солей, полученный после упаривания в вакуумном испарителе, составляет (1/10-1/20) от объема осветленных концентрированных технологических стоков.

- конденсат, образующийся в вакуумном испарителе, при необходимости направляют на доочистку с помощью дополнительно предусмотренных сорбционных фильтров, а затем на дополнительно предусмотренную установку ионного обмена для его дальнейшей очистки посредством ионного обмена до получения качества воды третьей категории, которую собирают в накопителе воды третьей категории и с помощью насоса возвращают в гальваническое производство.

- для восполнения потерь воды второй категории, произошедших в результате испарения при очистке разбавленных технологических стоков, в очищенную воду второй категории добавляют воду из водопроводной сети, предварительно понизив ее солесодержание до значения не более 100 мг/л в пересчете на NaCl методом обратного осмоса.

Способ замкнутого водооборота гальванического производства осуществляют следующим образом.

В гальваническом производстве предусмотрено нанесение следующих гальванохимических покрытий:

- нанесение хромового покрытия;

- нанесение оловянного покрытия и сплава олово-свинец;

- нанесение анодного окисного покрытия;

- нанесение фосфатного покрытия;

- нанесение свинцового покрытия;

- нанесение хроматного покрытия;

- нанесение медного покрытия;

- нанесение цинкового покрытия;

- нанесение кадмиевого покрытия;

- нанесение серебряного покрытия;

- нанесение палладиевого покрытия;

- оксидирование;

- химическое никелирование;

- химическое пассивирование.

В процессе гальванохимической обработки деталей образуются два вида стоков: концентрированные технологические стоки в виде отработанных кислых, щелочных, хромсодержащих и циансодержащих растворов с суммарной концентрацией не более 400 г/л и разбавленные технологические стоки от промывки деталей в виде отработанных кислотно-щелочных, хромсодержащих и циансодержащих промывных вод с солесодержанием каждого из указанных компонентов не более 500 мг/л в пересчете на NaCl при содержании Cr6+ не более 200 мг/л и цианидов не более 150 мг/л, которые посредством насосов по трубопроводам раздельно собирают в соответствующих накопителях и далее каждый вид стоков подвергают нейтрализации и очистке.

Для обезвреживания и очистки разбавленные технологические стоки (промывные воды с проточных промывок) разделены на три потока: кислотно-щелочные промывные воды, хромсодержащие (Cr6+) промывные воды и цианосодержащие (CN) промывные воды, которые поступают на водооборотный комплекс (далее - ВОК) из гальванического производства по отдельным системам канализации и обрабатываются на отдельных установках.

Кислотно-щелочные промывные воды вначале подают с помощью насоса на предварительную очистку, где они со скоростью 7500-10000 л/ч последовательно проходят механическую фильтрацию для удаления частиц загрязнений размером до 20 мкм, а затем сорбционную, например, угольную фильтрацию для удаления органических примесей до значения химического потребления кислорода (ХПК) не более 50 мг/л.

В качестве фильтрующего наполнителя механических фильтров используют обезвоженный алюмосиликат марки «Filter AG», созданный на основе природного материала - пумицита, пористого вулканического стекла, больше известного под названием «пемза». Пемза - это продукт извержения вулканов, который образуется в результате быстрого остывания кислых лав, содержащих 60-73% SiO2, которые вспениваются сильно насыщенными парами и газами. Структура пемзы - стекловатая; текстура - пенистая, пузыристая, губчатая; пемза огнестойка, химически инертна. Регенерацию фильтров механической очистки осуществляют путем взрыхления фильтрующей загрузки водой и вымывании частиц загрязнителя. Регенерация этих фильтров проводится при падении давления на выходе из фильтра до 1-1,5 бар в течение 20-30 мин.

В качестве фильтрующего наполнителя сорбционных фильтров используют активированный уголь марки «NWC 12/40» на основе скорлупы кокосовых орехов. Сорбционные фильтры не регенерируются, фильтрующую загрузку необходимо заменять по мере исчерпания сорбционной емкости угля (определяется на основе анализа значений ХПК очищенной воды). Во избежание слеживания фильтрующей загрузки необходимо проводить ее взрыхление водой раз в 1 неделю. Продолжительность взрыхления 10-15 мин.

Далее предварительно очищенные кислотно-щелочные промывные воды с помощью насоса подают на установку ионного обмена для их дальнейшей очистки посредством ионного обмена до получения качества воды второй категории, где предварительно очищенные кислотно-щелочные промывные воды последовательно проходят катионообменную обработку с помощью ионнообменной смолы в виде макропористого сильнокислотного катионита на основе сополимера стирол-дивинилбензола с высокой степенью монодисперсности для очистки от избытка катионов (ионы Na+, K+ и др.) и анионообменную обработку с помощью ионнообменной смолы в виде макропористым слабоосновным анионитом на основе сополимера стирол-дивинилбензола с монодисперсным распределением гранул для очистки от избытка анионов (ионы SO42-, Cl-, NO3- и др.), после чего полученная вода второй категории поступает в единый накопитель воды второй категории. При этом объемное соотношение катионита и анионита составляет 0,8-1,0.

Регенерация ионообменных смол происходит при выработке их рабочей емкости, о чем свидетельствует повышение общего солесодержания воды на выходе из ионообменной установки до значения 100 мг/л. Регенерация ионообменных колонн в составе ионообменной установки происходит в комплексном режиме, начиная с катионита, и заканчивая слабоосновным анионитом.

Химикаты, необходимые для проведения процесса однократной регенерации ионообменной установки приведены в таблице №1.

Хромсодержащие промывные воды вначале подвергают предварительной очистке, где они со скоростью 4000-5000 л/ч проходят сорбционную (угольную) фильтрацию для удаления механических и органических примесей до значения химического потребления кислорода (ХПК) не более 50 мг/л. Далее предварительно очищенные хромсодержащие промывные воды с помощью насоса подают на установку ионного обмена для их дальнейшей очистки посредством ионного обмена до получения качества воды второй категории, где предварительно очищенные хромсодержащие промывные воды последовательно проходят катионообменную обработку с помощью ионнообменной смолы в виде макропористым сильнокислотным катионитом на основе сополимера стирол-дивинилбензола с высокой степенью монодисперсности для очистки от избытка катионов (ионы Na+, K+ и др.) и анионообменную обработку с помощью ионнообменной смолы в виде макропористым слабоосновным анионитом на основе сополимера стирол-дивинилбензола с монодисперсным распределением для очистка от избытка анионов (ионы CrO42-, SO42-, Cl-, NO3- и др.), после чего вода второй категории поступает в единый накопитель воды второй категории. При этом объемное соотношение катионита и анионита составляет 0,5-0,7.

Регенерация ионообменных смол происходит при выработке их рабочей емкости, о чем свидетельствует повышение общего солесодержания воды на выходе из ионообменной установки до значения 100 мг/л. Регенерация ионообменных колонн в составе ионообменной установки происходит в комплексном режиме, начиная с катионита, и заканчивая слабоосновным анионитом.

Химикаты, необходимые для проведения процесса регенерации ионообменной установки очистки хромсодержащих стоков приведены в таблице №2.

Циансодержащие промывные воды вначале подвергают предварительной очистке, где они со скоростью 1000-1200 л/ч проходят сорбционную (угольную) фильтрацию для очистки от механических и органических примесей до значения химического потребления кислорода (ХПК) не более 50 мг/л.

Далее предварительно очищенные циансодержащие промывные воды с помощью насоса подают на установку ионного обмена для их дальнейшей очистки посредством ионного обмена до получения качества воды второй категории, где предварительно очищенные циансодержащие промывные воды последовательно проходят катионообменную обработку с помощью ионнообменной смолы в виде макропористым сильнокислотным катионитом на основе сополимера стирол-дивинилбензола с высокой степенью монодисперсности для очистки от избытка катионов (ионы Na+, K+ и др.) и анионообменную обработку с помощью ионнообменной смолы в виде макропористым слабоосновным анионитом на основе сополимера стирол-дивинилбензола с монодисперсным распределением гранул, после чего вода второй категории поступает в единый накопитель воды второй категории. При этом объемное соотношение катионита и анионита составляет 0,6-0,8.

Регенерация ионообменных смол происходит при выработке их рабочей емкости, о чем свидетельствует повышение общего солесодержания воды на выходе из ионообменной установки до значения 100 мг/л. Регенерация ионообменных колонн в составе ионообменной установки происходит в комплексном режиме, начиная с катионита, и заканчивая слабоосновным анионитом.

Химикаты, необходимые для проведения процесса регенерации ионообменной установки очистки хромсодержащих стоков приведены в таблице №3.

В процессе регенерации ионообменных установок очистки кислотно-щелочных, хромсодержащих и циансодержащих промывных вод образуются элюаты в виде кислых, щелочных, хромсодержащих и циансодержащих растворов с общей концентрацией не более 400 г/л, которые подают с помощью насосов в приемные емкости, соответственно, кислых, щелочных, хромсодержащих и циансодержащих элюатов, а далее - в общую емкость усреднения концентрированных стоков, при этом перед подачей в емкость усреднения концентрированных стоков циансодержащие элюаты подвергают нейтрализации и обезвреживанию раствором гипохлорита натрия концентрацией 10-20%.

В результате очистки разбавленных технологических стоков получают воду второй категории качества с общим солесодержанием в пересчете на NaCl не более 100 мг/л при рН 6,0-8,5 и отсутствии шестивалентного хрома Cr6+ и цианидов, которые возвращают в гальванические ванны.

При очистке разбавленных технологических стоков возможны потери воды в результате испарения. Для восполнения таких потерь используют воду из водопроводной сети, предварительно понизив ее солесодержание до значения не более 100 мг/л в пересчете на NaCl методом обратного осмоса.

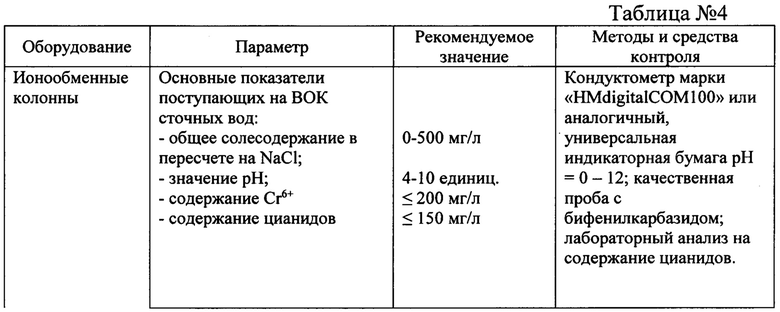

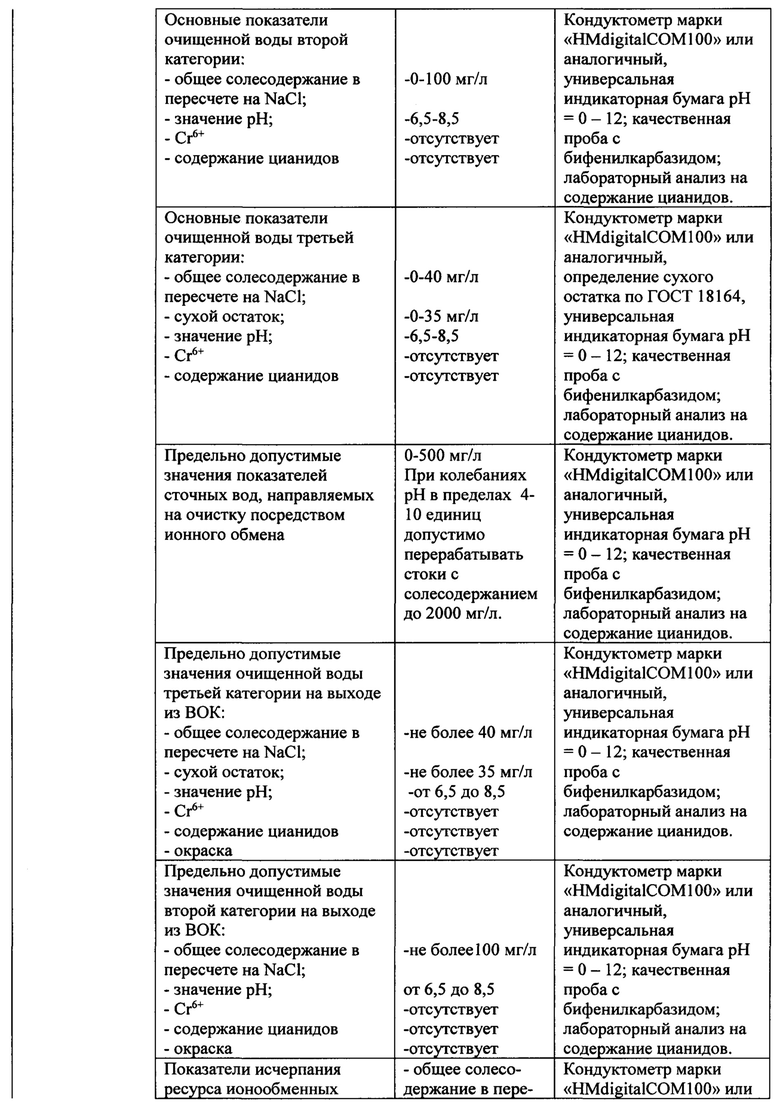

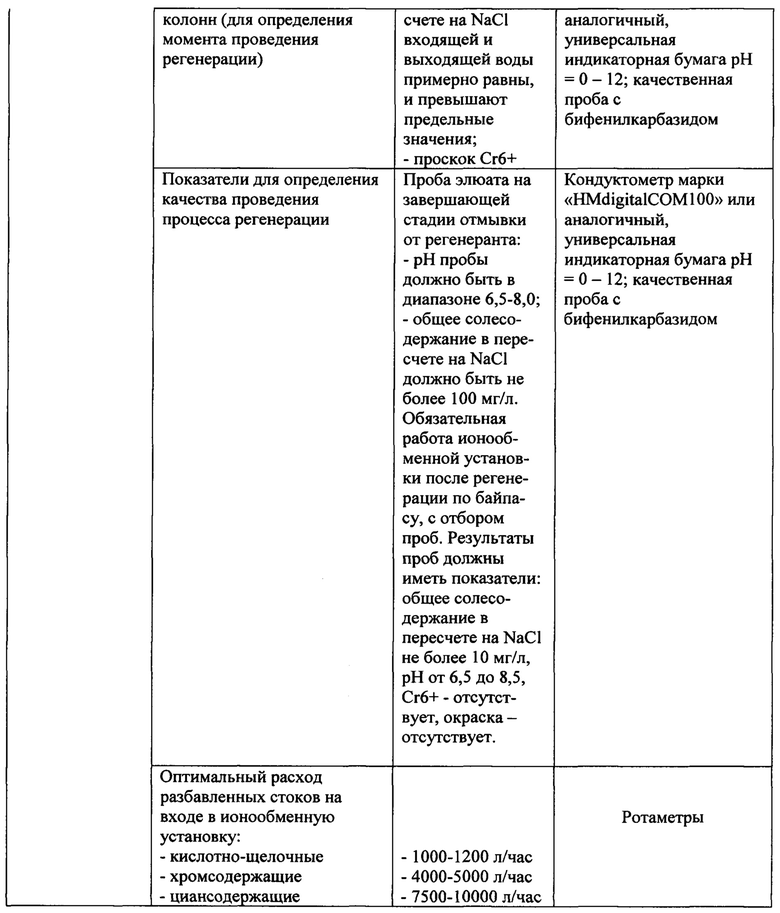

В таблице №4 приведены технологические параметры процесса очистки разбавленных технологических стоков.

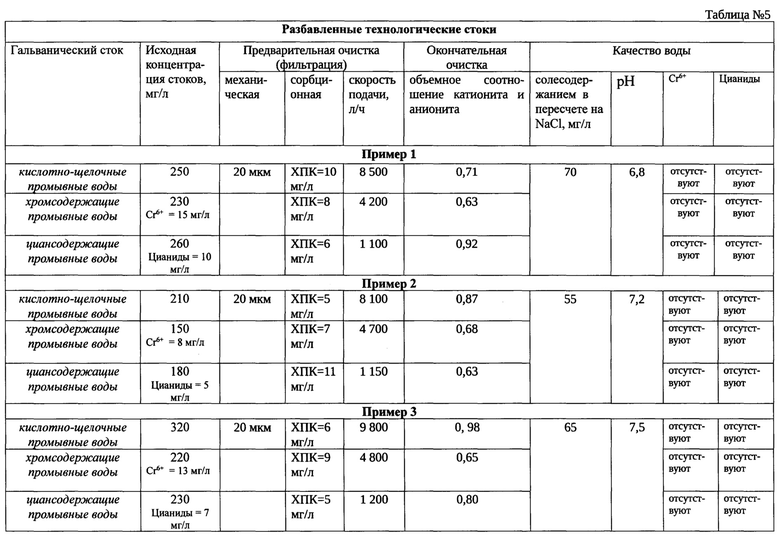

Очистка разбавленных технологических стоков иллюстрируется следующими примерами ее осуществления, отраженными в таблице №5.

Концентрированные технологические стоки очищают до качества воды третьей категории с общим солесодержанием в пересчете на NaCl не более 40 мг/л, сухим остатком не более 35 мг/л, значением рН - 6,0-8,5 и отсутствием Cr6+ и цианидов следующим образом.

Вначале концентрированные технологические стоки с помощью насосов подают в емкость усреднения концентрированных стоков, где они смешиваются с элюатами, образующимися в процессе регенерации ионообменных установок очистки кислотно-щелочных, хромсодержащих и циансодержащих промывных вод.

Далее усредненные концентрированные технологические стоки подают в реактор обработки для их нейтрализации и осаждения одновренно и/или последовательно растворами серной кислоты концентрацией 20-30%, сульфита натрия концентрацией 10-12%, едкого натра концентрацией 20-30%, флокулянта концентрацией 0,02-0,1% и хлорного железа концентрацией 0,5-5%, а далее - в отстойник, где происходит отстаивание усредненных концентрированных технологических стоков в течение не менее 2 часов до получения осветленных концентрированных технологических стоков и твердого концентрированного технологического шлама.

Осветленные концентрированные технологические стоки направляют с помощью насосов в вакуумный испаритель для упаривания до достижения плотности концентрата в камере кипения не более 1,25 г/мл при температуре не более 35-45°С и значении вакуума 0,93-0,97 бар до образования в вакуумном испарителе конденсата воды третьей категории, которую с помощью насоса возвращают в гальванические ванны. Применение вакуумного испарителя позволяет снизить окончательный объем образуемых жидких гальванических отходов в 10-20 раз по сравнению с их исходным количеством до упаривания.

Если конденсат вследствие возможного каплеуноса компонентов раствора не удовлетворяет качеству воды третьей категории, то его направляют в промежуточную емкость для доочистки с помощью дополнительно предусмотренных сорбционных, например, угольных фильтров, а затем на дополнительно предусмотренную установку ионного обмена для дальнейшей очистки посредством ионного обмена до получения качества воды третьей категории, которую затем собирают в накопителе воды третьей категории и с помощью насоса возвращают в гальванические ванны.

Твердый концентрированный технологический шлам после предварительного обезвоживания до влажности не более 70% и образующийся после упаривания в вакуумном испарителе концентрированный раствор солей направляют на утилизацию.

Для получения твердого концентрированного технологического шлама применяется полуавтоматический фильтр-пресс (поддерживающий давление в гидроцилиндре 250-300 атм), при прохождении через фильтровальные пластины которого нерастворимые соединения тяжелых металлов отделяются от жидкой фазы, и после продувки (просушивания) сжатым воздухом под давлением 4-6 атм выгружаются в биг-бэги.

В заявляемом изобретении осуществлен выбор наиболее оптимальных параметром процесса очистки разделенных стоков гальванического производства, при которых обеспечивается получение качества воды второй и третьей категории для повторного использования в гальваническом производстве, при этом очистка разбавленных технологических стоков от промывки деталей и концентрированных технологических стоков осуществляют непрерывно и одновременно, т.е. имеется замкнутый водооборот или бессточная технология.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки стоков гальванических производств | 1976 |

|

SU638549A1 |

| СПОСОБ ПЕРЕРАБОТКИ СКАНДИЙСОДЕРЖАЩИХ РАСТВОРОВ | 2001 |

|

RU2196184C2 |

| Способ получения оксида скандия | 2015 |

|

RU2608033C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕР-НЕОРГАНИЧЕСКИХ КОМПОЗИТНЫХ СОРБЕНТОВ | 2012 |

|

RU2527217C1 |

| СПОСОБ ОЧИСТКИ БОРСОДЕРЖАЩЕГО КОНЦЕНТРАТА НА АЭС | 2014 |

|

RU2594420C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 2014 |

|

RU2579133C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ХРОМА (VI) НА АНИОНИТЕ АМ-2Б | 1994 |

|

RU2094377C1 |

| Способ очистки полимеризатов окисей алкиленов от кислых примесей | 1977 |

|

SU747861A1 |

| СПОСОБ ОЧИСТКИ РАСТВОРОВ КАЛИЯ ДИГИДРОФОСФАТА | 2017 |

|

RU2682549C1 |

| ПОЛИФУНКЦИОНАЛЬНАЯ ФИЛЬТРУЮЩАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2328333C2 |

Изобретение относится к способу замкнутого водооборота гальванического производства, предусматривающему раздельный сбор в накопителях концентрированных технологических стоков в виде отработанных кислых, щелочных, хромсодержащих и циансодержащих растворов с суммарной концентрацией не более 400 г/л и разбавленных технологических стоков от промывки деталей в виде отработанных кислотно-щелочных, хромсодержащих и циансодержащих промывных вод с солесодержанием каждого из указанных компонентов не более 500 мг/л в пересчете на NaCl при содержании шестивалентного хрома Cr6+ не более 200 мг/л и цианидов не более 150 мг/л, и их дальнейшую непрерывную очистку. При этом очистку разбавленных технологических стоков осуществляют до качества воды второй категории с общим солесодержанием в пересчете на NaCl не более 100 мг/л при рН 6,0-8,5 и отсутствии шестивалентного хрома Cr6+ и цианидов, для чего кислотно-щелочные промывные воды вначале подвергают предварительной очистке с помощью механической фильтрации для удаления частиц загрязнений размером до 20 мкм, а затем с помощью сорбционной фильтрации для удаления органических примесей до значения химического потребления кислорода (ХПК) не более 50 мг/л, далее предварительно очищенные кислотно-щелочные промывные воды с помощью насоса подают на установку ионного обмена для их дальнейшей очистки посредством ионного обмена до получения качества воды второй категории, где предварительно очищенные кислотно-щелочные промывные воды последовательно проходят катионообменную обработку с помощью ионнообменной смолы в виде макропористого сильнокислотного катионита на основе сополимера стирол-дивинилбензола с высокой степенью монодисперсности и анионообменную обработку с помощью ионнообменной смолы в виде макропористого слабоосновного анионита на основе сополимера стирол-дивинилбензола с монодисперсным распределением гранул, после чего вода второй категории поступает в единый накопитель воды второй категории, причем скорость прохождения кислотно-щелочных промывных вод через механическую и сорбционную фильтрацию и очистку посредством ионного обмена составляет 7500-10000 л/ч, а объемное соотношение катионита и анионита составляет 0,8-1,0. Хромсодержащие промывные воды вначале подвергают предварительной очистке с помощью сорбционной (угольной) фильтрации для удаления механических и органических примесей до значения химического потребления кислорода (ХПК) не более 50 мг/л, далее предварительно очищенные хромсодержащие промывные воды с помощью насоса подают на установку ионного обмена для их дальнейшей очистки посредством ионного обмена до получения качества воды второй категории, где предварительно очищенные хромсодержащие промывные воды последовательно проходят катионообменную обработку с помощью ионнообменной смолы в виде макропористого сильнокислотного катионита на основе сополимера стирол-дивинилбензола с высокой степенью монодисперсности и анионообменную обработку с помощью ионнообменной смолы в виде макропористого слабоосновного анионита на основе сополимера стирол-дивинилбензола с монодисперсным распределением гранул, после чего вода второй категории поступает в единый накопитель воды второй категории, причем скорость прохождения хромсодержащих промывных вод через механическую и сорбционную фильтрацию и очистку посредством ионного обмена составляет 4000-5000 л/ч, а объемное соотношение катионита и анионита составляет 0,5-0,7. Циансодержащие промывные воды вначале подвергают предварительной очистке с помощью сорбционной фильтрации для очистки от механических и органических примесей до значения химического потребления кислорода (ХПК) не более 50 мг/л, далее предварительно очищенные циансодержащие промывные воды с помощью насоса подают на установку ионного обмена для их дальнейшей очистки посредством ионного обмена до получения качества воды второй категории, где предварительно очищенные циансодержащие промывные воды последовательно проходят катионообменную обработку с помощью ионнообменной смолы в виде макропористого сильнокислотного катионита на основе сополимера стирол-дивинилбензола с высокой степенью монодисперсности и анионообменную обработку с помощью ионнообменной смолы в виде макропористого слабоосновного анионита на основе сополимера стирол-дивинилбензола с монодисперсным распределением гранул, после чего вода второй категории поступает в единый накопитель воды второй категории, причем скорость прохождения циансодержащих промывных вод через механическую и сорбционную фильтрацию и очистку посредством ионного обмена составляет 1000-1200 л/ч, а объемное соотношение катионита и анионита составляет 0,6-0,8. Далее воду второй категории с помощью насоса возвращают в гальванохимическое производство; а очистку концентрированных технологических стоков осуществляют до качества воды третьей категории с общим солесодержанием в пересчете на NaCl не более 40 мг/л, сухим остатком не более 35 мг/л, значением рН - 6,0-8,5 и отсутствием шестивалентного хрома Cr6+ и цианидов, для чего концентрированные технологические стоки вначале подают в емкость усреднения концентрированных стоков, а затем в реактор обработки для их нейтрализации и осаждения последовательно и/или одновременно растворами серной кислоты концентрацией 20-30%, сульфита натрия концентрацией 10-12%, едкого натра концентрацией 20-30%, флокулянта концентрацией 0,02-0,1% и хлорного железа концентрацией 0,5-5%, а далее - в отстойник, где происходит отстаивание усредненных концентрированных технологических стоков в течение не менее 2 часов до получения осветленных концентрированных технологических стоков и твердого концентрированного технологического шлама. Далее осветленные концентрированные технологические стоки направляют в вакуумный испаритель для упаривания при температуре не более 35-45°С и значении вакуума 0,93-0,97 бар до образования концентрированного раствора солей плотностью не более 1,25 г/см3 и конденсата воды третьей категории, который с помощью насоса возвращают в гальванохимическое производство, а концентрированный раствор солей и твердый концентрированный технологический шлам после предварительного обезвоживания до влажности не более 70%, направляют на утилизацию. Технический результат - исключение сброса стоков гальванического производства за счет очистки стоков до качества воды второй и третьей категорий и ее повторное использование в гальваническом производстве. 6 з.п. ф-лы, 5 табл., 3 пр.

1. Способ замкнутого водооборота гальванического производства, предусматривающий раздельный сбор в накопителях концентрированных технологических стоков в виде отработанных кислых, щелочных, хромсодержащих и циансодержащих растворов с суммарной концентрацией не более 400 г/л и разбавленных технологических стоков от промывки деталей в виде отработанных кислотно-щелочных, хромсодержащих и циансодержащих промывных вод с солесодержанием каждого из указанных компонентов не более 500 мг/л в пересчете на NaCl при содержании шестивалентного хрома Cr6+ не более 200 мг/л и цианидов не более 150 мг/л и их дальнейшую непрерывную очистку, при этом

очистку разбавленных технологических стоков осуществляют до качества воды второй категории с общим солесодержанием в пересчете на NaCl не более 100 мг/л при рН 6,0-8,5 и отсутствии шестивалентного хрома Cr6+ и цианидов, для чего кислотно-щелочные промывные воды вначале подвергают предварительной очистке с помощью механической фильтрации для удаления частиц загрязнений размером до 20 мкм, а затем с помощью сорбционной фильтрации для удаления органических примесей до значения химического потребления кислорода (ХПК) не более 50 мг/л, далее предварительно очищенные кислотно-щелочные промывные воды с помощью насоса подают на установку ионного обмена для их дальнейшей очистки посредством ионного обмена до получения качества воды второй категории, где предварительно очищенные кислотно-щелочные промывные воды последовательно проходят катионообменную обработку с помощью ионнообменной смолы в виде макропористого сильнокислотного катионита на основе сополимера стирол-дивинилбензола с высокой степенью монодисперсности и анионообменную обработку с помощью ионнообменной смолы в виде макропористого слабоосновного анионита на основе сополимера стирол-дивинилбензола с монодисперсным распределением гранул, после чего вода второй категории поступает в единый накопитель воды второй категории, причем скорость прохождения кислотно-щелочных промывных вод через механическую и сорбционную фильтрацию и очистку посредством ионного обмена составляет 7500-10000 л/ч, а объемное соотношение катионита и анионита составляет 0,8-1,0;

хромсодержащие промывные воды вначале подвергают предварительной очистке с помощью сорбционной (угольной) фильтрации для удаления механических и органических примесей до значения химического потребления кислорода (ХПК) не более 50 мг/л, далее предварительно очищенные хромсодержащие промывные воды с помощью насоса подают на установку ионного обмена для их дальнейшей очистки посредством ионного обмена до получения качества воды второй категории, где предварительно очищенные хромсодержащие промывные воды последовательно проходят катионообменную обработку с помощью ионнообменной смолы в виде макропористого сильнокислотного катионита на основе сополимера стирол-дивинилбензола с высокой степенью монодисперсности и анионообменную обработку с помощью ионнообменной смолы в виде макропористого слабоосновного анионита на основе сополимера стирол-дивинилбензола с монодисперсным распределением гранул, после чего вода второй категории поступает в единый накопитель воды второй категории, причем скорость прохождения хромсодержащих промывных вод через механическую и сорбционную фильтрацию и очистку посредством ионного обмена составляет 4000-5000 л/ч, а объемное соотношение катионита и анионита составляет 0,5-0,7;

- циансодержащие промывные воды вначале подвергают предварительной очистке с помощью сорбционной фильтрации для очистки от механических и органических примесей до значения химического потребления кислорода (ХПК) не более 50 мг/л, далее предварительно очищенные циансодержащие промывные воды с помощью насоса подают на установку ионного обмена для их дальнейшей очистки посредством ионного обмена до получения качества воды второй категории, где предварительно очищенные циансодержащие промывные воды последовательно проходят катионообменную обработку с помощью ионнообменной смолы в виде макропористого сильнокислотного катионита на основе сополимера стирол-дивинилбензола с высокой степенью монодисперсности и анионообменную обработку с помощью ионнообменной смолы в виде макропористого слабоосновного анионита на основе сополимера стирол-дивинилбензола с монодисперсным распределением гранул, после чего вода второй категории поступает в единый накопитель воды второй категории, причем скорость прохождения циансодержащих промывных вод через механическую и сорбционную фильтрацию и очистку посредством ионного обмена составляет 1000-1200 л/ч, а объемное соотношение катионита и анионита составляет 0,6-0,8;

далее воду второй категории с помощью насоса возвращают в гальванохимическое производство;

а очистку концентрированных технологических стоков осуществляют до качества воды третьей категории с общим солесодержанием в пересчете на NaCl не более 40 мг/л, сухим остатком не более 35 мг/л, значением рН - 6,0-8,5 и отсутствием шестивалентного хрома Cr6+ и цианидов, для чего концентрированные технологические стоки вначале подают в емкость усреднения концентрированных стоков, а затем в реактор обработки для их нейтрализации и осаждения последовательно и/или одновременно растворами серной кислоты концентрацией 20-30%, сульфита натрия концентрацией 10-12%, едкого натра концентрацией 20-30%, флокулянта концентрацией 0,02-0,1% и хлорного железа концентрацией 0,5-5%, а далее - в отстойник, где происходит отстаивание усредненных концентрированных технологических стоков в течение не менее 2 часов до получения осветленных концентрированных технологических стоков и твердого концентрированного технологического шлама,

далее осветленные концентрированные технологические стоки направляют в вакуумный испаритель для упаривания при температуре не более 35-45°С и значении вакуума 0,93-0,97 бар до образования концентрированного раствора солей плотностью не более 1,25 г/см3 и конденсата воды третьей категории, который с помощью насоса возвращают в гальванохимическое производство,

а концентрированный раствор солей и твердый концентрированный технологический шлам после предварительного обезвоживания до влажности не более 70% направляют на утилизацию.

2. Способ замкнутого водооборота по п. 1, отличающийся тем, что используют сильнокислотный катионит с коэффициентом однородности не менее 1,1 и средним размером гранул 0,67±0,05 мм; максимальным содержанием мелких гранул размером менее 0,315 мм - не более 0,1%; насыпной плотностью - 740±5% г/дм3; общей обменной емкостью - 1,6 экв/л; химической и осмотической стабильностью в диапазоне рН от 0 до 14.

3. Способ замкнутого водооборота по п. 1, отличающийся тем, что используют слабоосновный макропористый анионит с коэффициентом однородности не менее 1,1; средним размером гранул 0,54±0,05 мм; насыпной плотностью 620±5% г/дм3; общей обменной емкостью 1,3 экв/л; химической и осмотической стабильностью в диапазоне рН от 0 до 14.

4. Способ замкнутого водооборота по п. 1, отличающийся тем, что элюаты в виде кислых, щелочных, хромсодержащих и циансодержащих растворов с общей концентрацией не более 400 г/л, полученные в процессе регенерации установок ионного обмена, подают в приемные емкости соответственно кислых, щелочных, хромсодержащих и циансодержащих элюатов, а затем - в емкость усреднения концентрированных стоков, где они смешиваются с концентрированными технологическими стоками, при этом перед подачей в емкость усреднения концентрированных стоков циансодержащие элюаты подвергают нейтрализации и обезвреживанию раствором гипохлорита натрия концентрацией 10-20%.

5. Способ замкнутого водооборота по п. 1, отличающийся тем, что объем концентрированного раствора солей, полученный после упаривания в вакуумном испарителе, составляет (1/10-1/20) от объема осветленных концентрированных технологических стоков.

6. Способ замкнутого водооборота по п. 1, отличающийся тем, что конденсат, образующийся в вакуумном испарителе, при необходимости направляют на доочистку с помощью дополнительно предусмотренных сорбционных фильтров, а затем на дополнительно предусмотренную установку ионного обмена для его дальнейшей очистки посредством ионного обмена до получения качества воды третьей категории, которую собирают в накопителе воды третьей категории и с помощью насоса возвращают в гальваническое производство.

7. Способ замкнутого водооборота по п. 1, отличающийся тем, что для восполнения потерь воды второй категории, произошедших в результате испарения при очистке разбавленных технологических стоков, в очищенную воду второй категории добавляют воду из водопроводной сети, предварительно понизив ее солесодержание до значения не более 100 мг/л в пересчете на NaCl методом обратного осмоса.

| СПОСОБ ОЧИСТКИ ПРОМЫВНЫХ ВОД ГАЛЬВАНИЧЕСКИХ ПРОИЗВОДСТВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2309127C2 |

| Способ очистки растворов от цианидов и металлов | 1987 |

|

SU1479421A1 |

| AU 9227389 A, 29.04.1993 | |||

| JP 58017883 A, 02.02.1983 | |||

| CN 108341458 A, 31.07.2018 | |||

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО ГЕПАРИНА | 2012 |

|

RU2512768C1 |

| WO 2014007173 A1, 09.01.2014 | |||

| CN 202164180 U, 14.03.2012. | |||

Авторы

Даты

2020-12-08—Публикация

2020-06-16—Подача