Пригодный для использования тип адгезионной композиции содержит полиизоцианат и полиол. При применении таких адгезионных композиций, предназначенных для склеивания с металлической поверхностью, нередко желательно включать соединение с фосфатными функциональными группами в качестве промотора адгезии. Ранее промоторы адгезии содержали фосфатные сложные эфиры, полученные из диглицидиловых эфиров, таких как, например, диглицидиловый эфир бисфенола А. Применение диглицидиловых эфиров является нежелательным с точки зрения здоровья, безопасности и экологии. Желательно обеспечить промотор адгезии с фосфатными функциональными группами, который получают без применения диглицидилового эфира. Желательно обеспечить такой промотор адгезии для применения в адгезионных композициях, которые используют для изготовления упаковки продуктов питания. Желательно, чтобы адгезивы, содержащие такой промотор адгезии, сохраняли свои адгезионные свойства даже после воздействия на них смеси уксуса, масла и кетчупа.

В патенте US 3309427 описаны полигидроксифосфатные сложные эфиры, подходящие для применения при получении пенополиуретанов. Согласно способу, предложенному в патенте US 3309427, многоатомный спирт приводят во взаимодействие с полифосфорной кислотой с получением кислого неполного сложного эфира, который затем приводят во взаимодействие с достаточным количеством 1,2-алкиленоксида, чтобы в значительной степени нейтрализовать кислотность; после стадии нейтрализации продукт смешивают с полиизоцианатом для получения жесткого пенополиуретана. Желательно обеспечить адгезионную композицию, содержащую промотор адгезии, который имеет гидроксильные функциональные группы, а также одну или более фосфатных функциональных групп.

Далее следует изложение сущности изобретения.

Согласно первому аспекту настоящего изобретения предложена адгезионная композиция, содержащая один или более полиизоцианатов и один или более полиолов с фосфатными функциональными группами.

Согласно второму аспекту настоящего изобретения предложен способ связывания двух субстратов для получения склеенного изделия, причем указанный способ включает стадии нанесения слоя композиции в соответствии с первым аспектом на один из указанных субстратов, приведение в контакт указанного слоя композиции по п. 1 формулы изобретения со вторым субстратом и отверждение или выдерживание для отверждения композиции по п. 1.

Согласно третьему аспекту настоящего изобретения предложено склеенное изделие, изготовленное способом в соответствии со вторым аспектом.

Далее следует подробное описание изобретения.

В данном описании следующие термины имеют указанные определения, если из контекста явно не следует иное.

В данном описании полиизоцианат представляет собой соединение, содержащее две или более изоцианатные группы. Полиизоцианаты могут быть мономерными или немономерными. В данном описании «мономерный полиизоцианат» представляет собой соединение, содержащее две или более изоцианатные группы, молекулярная масса которого составляет менее 500 и в котором отсутствуют уретановые связи и мочевинные связи. Любой полиизоцианат, который не является мономерным полиизоцианатом, представляет собой немономерный полиизоцианат.

В данном описании «МДИ» означает метилендифенилдиизоцианат, который также имеет название дифенилметандиизоцианат. МДИ существует в виде одного из трех изомеров (4, 4' МДИ, 2,4' МДИ и 2,2' МДИ) или в виде смеси двух или более таких изомеров. В данном описании, если не указано иное, «МДИ» не относится к полимерному МДИ (который иногда называют ПМДИ). Полимерный МДИ представляет собой соединение, которое имеет цепочку из трех или более бензольных колец, соединенных друг с другом метиленовыми мостиками, причем к каждому бензольному кольцу присоединена изоцианатная группа.

Гидроксильная группа имеет структуру -OH, где атом кислорода соединен с атомом углерода, и группа -ОН не является частью карбоксильной группы. Соединение с двумя или более гидроксильными группами представляет собой полиол. Полиол с двумя гидроксильными группами представляет собой диол. Полиол с тремя гидроксильными группами представляет собой триол. В данном описании «высший полиол» представляет собой полиол с 3 или более гидроксильными группами. Алкилполиол представляет собой соединение, которое представляет собой алкан с двумя или более замещающими гидроксильными группами и которое не содержит никаких других атомов, отличных от углерода и водорода, за исключением атомов кислорода, являющихся частью гидроксильных групп. Алкильный высший полиол представляет собой алкилполиол с тремя или более замещающими гидроксильными группами.

Соединение, содержащее две или более простые эфирные связи в одной линейной цепи атомов, в данном описании обозначено как простой полиэфир. Соединение, которое содержит две или более сложные эфирные связи в одной линейной цепи атомов, в данном описании обозначено как сложный полиэфир. Соединение, которое представляет собой сложный полиэфир и полиол, является сложным полиэфирполиолом, а соединение, которое представляет собой простой полиэфир и полиол, является простым полиэфирполиолом.

Некоторые немономерные полиизоцианаты являются продуктами реакции одного или более полиизоцианатов с одним или более соединениями с множеством соединений активного водорода, причем такие продукты реакции содержат две или более непрореагировавшие изоцианатные группы. Такие немономерные полиизоцианаты могут быть, например, продуктами реакции одного или более полиизоцианатов с одним или более полиолами или продуктами реакции одного или более полиизоцианатов с одним или более полиаминами или их смесями. Полиизоцианат, который представляет собой продукт реакции одного или более полиизоцианатов с одним или более соединениями с множеством соединений активного водорода и который имеет молекулярную массу 500 или более, в данном описании обозначен как форполимер. Поскольку форполимер представляет собой полиизоцианат, в данном описании он обозначен как форполимер с изоцианатными функциональными группами.

Удобным способом характеристики количества изоцианатных групп в композиции является «% NCO», который представляет собой общую массу всех изоцианатных групп, присутствующих в композиции, деленную на общую массу композиции, выраженную в процентном отношении.

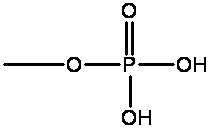

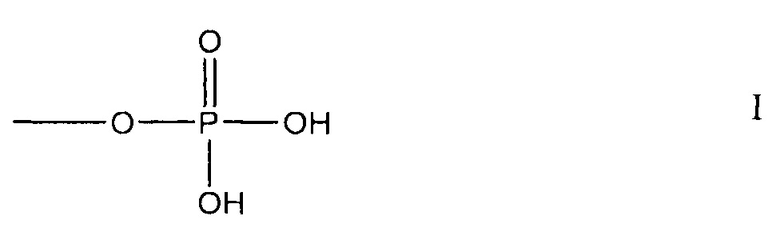

В данном описании указано, что соединение содержит фосфатные функциональные группы, если это соединение содержит структуру I:

I

I

Полиол с фосфатными функциональными группами представляет собой соединение с двумя или более гидроксильными группами и одной или более структурой I. В данном описании соединение называют бесфосфорным, если это соединение не содержит атомов фосфора.

В структуру I входят структуры, в которых удалены один или более гидроксильных атомов. Гидроксильные атомы представляют собой атомы водорода, присоединенные к атомам кислорода, которые присоединены к атому фосфора. Если удалить один или более гидроксилов, то фосфатная группа будет представлять собой анион.

В данном описании «кислота фосфорного типа» означает ортофосфорную кислоту или любое соединение из ряда соединений, которые можно получить путем конденсации ортофосфорной кислоты в результате удаления воды, или любую их смесь. Этот ряд включает, например, пирофосфорную кислоту, триполифосфорную кислоту и полифосфорные кислоты.

В данном описании «отверждение» означает протекание химических реакций, которые приводят к желаемому увеличению молекулярной массы композиции и/или вызывают сшивание композиции с целью улучшения свойств композиции. Такие химические реакции известны как «реакции отверждения». Композиция называется «отвержденной», когда такие реакции завершены или когда развитие реакции отверждения было достаточным для того, чтобы свойства композиции стали удовлетворительными и не менялись заметно с течением времени. Композиция, которая может подвергаться одной или более реакциям отверждения, представляет собой отверждаемую композицию.

В настоящем описании указание на то, что количество ингредиента в композиции «мало или ингредиент отсутствует» означает, что количество этого ингредиента равно нулю или составляет 0,01 масс. % или менее в расчете на массу композиции.

Полимерная пленка представляет собой структуру, полученную из полимера или смеси полимеров, размеры пленки составляют 0,5 мм или менее в одном измерении и 1 см или более в двух других измерениях. Композиция полимерной пленки составляет 80 масс. % или более полимерной пленки одиного или более полимеров в расчете на массу пленки.

В данном документе описание количества как «от X до Y» означает, что количество является числом, которое больше или равно Х и меньше или равно Y. Если отношение описано как «R : 1 или более», то это означает, что отношение составляет S : 1, где S - число больше или равное R. Аналогично описание отношения как «Т : 1 или менее» означает, что отношение составляет U : 1, где U - число меньше или равное T.

Адгезивная композиция согласно настоящему изобретению содержит один или более полиизоцианатов. Предпочтительными полиизоцианатами являются МДИ, полимерный МДИ, МДИ, модифицированный карбодиимидом, форполимеры с изоцианатными функциональными группами и их смеси. Более предпочтительными полиизоцианатами являются МДИ, модифицированный карбодиимидом, форполимеры с изоцианатными функциональными группами и их смеси. Еще более предпочтительными полиизоцианатами являются форполимеры с изоцианатными функциональными группами. МДИ, модифицированный карбодиимидом, имеет одну или более карбодиимидных связей, которые стабилизируют соединение против гидролитического расщепления; карбодиимидная связь является обратимой; диссоциация карбодиимидной связи приводит к образованию дополнительной изоцианатной функциональной группы. Предпочтительными форполимерами с изоцианатными функциональными группами являются продукты реакции одного или более изомеров МДИ с одним или более полиолами. При получении форполимера предпочтительный МДИ представляет собой смесь изомеров, в которой количество 4,4'-МДИ составляет 90 масс.% или более в расчете на массу всех изомеров МДИ. При получении форполимера предпочтительные полиолы включают один или более сложных полиэфирполиолов, один или более простых полиэфирполиолов или их смесь; более предпочтительными являются сложные полиэфирполиолы. % NCO предпочтительных форполимеров составляет 0,5% или более; более предпочтительно 1% или более; более предпочтительно 2% или более. % NCO предпочтительных форполимеров составляет 30% или менее; более предпочтительно 25% или менее.

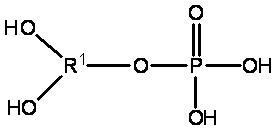

Композиция согласно настоящему изобретению содержит один или более полиолов с фосфатными функциональными группами. Полиол с фосфатными функциональными группами может быть представлен структурой II:

II

II

где R1 - любая органическая группа. В дополнение к боковым группам, представленным в структуре II, R1 может включать или не включать одну или более дополнительных боковых группы -ОН, и R1 может включать или не включать одну или более дополнительных боковых групп структуры I. Любые две или более -ОН группы и группы (ы) структуры I могут быть присоединены или могут не быть присоединены к одному и тому же атому R1. Предпочтительно каждая группа -ОН и каждая группа структуры I присоединены к отдельному атому R1.

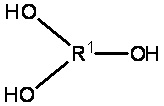

R1 удобно охарактеризовать путем описания соединения, имеющего структуру III:

III

III

где R1 представляет собой то же, что в структуре II. Соединение, имеющее структуру III, в данном описании указано как «предшественник полиола».

Молекулярная масса предпочтительных предшественников полиола составляет 90 или выше; более предпочтительно 200 или выше; более предпочтительно 400 или выше. Молекулярная масса предпочтительных предшественников полиола составляет 4000 или ниже; более предпочтительно 2000 или ниже; более предпочтительно 1200 или ниже; более предпочтительно 900 или ниже; более предпочтительно 500 или ниже.

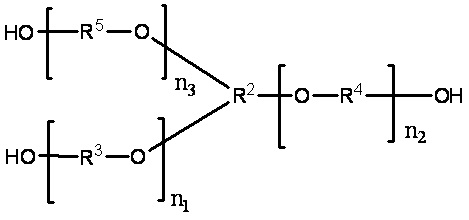

Предпочтительные предшественники полиола представляют собой алкильные высшие полиолы, моносахариды, дисахариды и соединения, имеющие структуру IV:

IV

IV

где каждый из R2, R3, R4 и R5 представляет собой независимо от друга любую органическую группу; каждый из n1, n2 и n3 независимо друг от друга представляет собой целое число от 0 до 10. В дополнение к боковым группам, представленным в структуре IV, R2 могут включать или могут не включать одну или более дополнительных боковых групп. Также понятно, что любые две или более боковые группы могут быть присоединены или могут не быть присоединены к одному и тому же атому R2. В некоторых вариантах реализации присутствует смесь соединений, имеющих структуру IV, в которой соединения структуры IV отличаются друг от друга значением одного или более из n1, n2 и n3; такие смеси описаны здесь с указанием нецелого значения для параметра n1, n2 и n3, где нецелое значение представляет собой среднее значение этого параметра. Для оценки молекулярной массы такой смеси использована среднечисленная молекулярная масса.

Среди предшественников полиола, имеющих структуру IV, предпочтительно каждая боковая группа присоединена к отдельному атому R2.

Среди предшественников полиола, имеющих структуру IV, предпочтительно один или более из R3, R4 и R5 представляет собой углеводородную группу, содержащую от 1 до 4 атомов углерода; более предпочтительно от 2 до 3 атомов углерода; более предпочтительно 3 атома углерода. Среди предшественников полиола, имеющих структуру IV, предпочтительно один или более из R3, R4 и R5 представляют собой алкильную группу, которая может быть линейной, циклической или разветвленной или являться их комбинацией; более предпочтительно один или более из R3, R4 и R5 представляют собой линейную или разветвленную алкильную группу; более предпочтительно один или более из R3, R4 и R5 представляют собой разветвленную алкильную группу. Предпочтительно, чтобы R3, R4 и R5 были одинаковыми.

Среди предшественников полиола, имеющих структуру IV, предпочтительно один или более из n1, n2, и n3 составляют от 0 до 8. Среди предшественников полиола, имеющих структуру IV, предпочтительно один или более из n1, n2, и n3 составляют 1 или более. Среди предшественников полиола, имеющих структуру IV, предпочтительно один или более из n1, n2, и n3 составляют 6 или менее. Среди предшественников полиола, имеющих структуру IV, предпочтительно n1, n2, и n3 являются одинаковыми.

Предпочтительная группа предшественников полиола, имеющих структуру IV, представляет собой соединения, в которых каждый из R2, R3, R4 и R5 представляют собой алкильную группу; такие предшественники полиола в настоящем описании названы алкоксилированными алкильными триолами. Если в триоле по меньшей мере один из n1, n2 и n3 составляет 1 или более, и R2 имеет структуру V:

V

V

то такой триол в данном описании называется алкоксилированным глицерином. Если в алкоксилированных триолах каждый из R3, R4 и R5 представляет собой разветвленную алкильную группу с точно 3 атомами углерода, то в данном описании алкоксилированный триол назван пропоксилированным триолом. Пропоксилированный триол, в котором R2 имеет структуру V, в данном описании назван пропоксилированным глицерином.

Cреди предшественников полиола, которые представляют собой высшие алкильные полиолы, предпочтительными являются такие, которые содержат 10 или менее атомов углерода; более предпочтительно 6 или менее атомов углерода; более предпочтительно 3 или менее атомов углерода; более предпочтительным является глицерин.

Более предпочтительные предшественники полиолов представляют собой алкильные высшие полиолы и соединения, имеющие структуру IV; более предпочтительными являются соединения, имеющие структуру IV. Следует отметить, что если n1 = n2 = n3 = 0 и если R2 - алкильная группа или алкильная группа, содержащая гидроксильные группы, то соединение, имеющее структуру IV, представляет собой алкильный высший полиол.

Предпочтительной группой предшественников полиола являются алкилтриолы и алкоксилированные алкилтриолы. Среди них более предпочтительными являются глицерин и алкоксилированные глицерины; более предпочтительными являются алкоксилированные глицерины. Среди алкоксилированных глицеринов предпочтительными являются пропоксилированные глицерины.

Другой класс подходящих полиолов с фосфатными функциональными группами содержит уретановые связи. Предпочтительно представителей этого класса получают взаимодействием одного или более подходящих полиолов с фосфатными функциональными группами с одним или более полиизоцианатами, предпочтительно содержащими один или более диизоцианатов. Предпочтительно поддерживать количество полиизоцианата на достаточно низком уровне, чтобы некоторые или все продукты реакции представляли собой полиолы с фосфатными функциональными группами. В качестве альтернативы полиол может сначала приводить во взаимодействие с полиизоцианатом для получения форполимера с концевыми группами ОН, который затем подвергают взаимодействию с полифосфорной кислотой.

Предпочтительный способ получения полиола с фосфатными функциональными группами согласно настоящему изобретению заключается в приведении во взаимодействие предшественника полиола с кислотой фосфорного типа для получения соединения, имеющего структуру II.

Предпочтительно количество кислоты фосфорного типа и предшественника полиола выбирают так, чтобы определить отношение Мр: Мх следующим образом:

Mhy = число гидроксильных групп в молекуле предшественника полиола

Nx = Mhy - 2

Мх = (число молей предшественника полиола) X Nx

Мр = число моль атомов фосфора, содержащихся в кислоте фосфорного типа

Предпочтительно отношение Mp: Мх составляет 0,1 : 1 или выше; более предпочтительно 0,2 : 1 или выше; более предпочтительно 0,5 : 1 или выше; более предпочтительно 0,75 : 1 или выше. Предпочтительно отношение Mp : Мх составляет 1,1 : 1 или менее.

Предпочтительно массовое отношение кислоты фосфорного типа к предшественнику полиола составляет 0,005 : 1 или выше; более предпочтительно 0,01 : 1 или выше; более предпочтительно 0,02 : 1 или выше. Предпочтительно массовое отношение кислоты фосфорного типа к предшественнику полиола составляет 0,3 : 1 или ниже; более предпочтительно 0,2 : 1 или ниже; более предпочтительно 0,12 : 1 или ниже.

Предпочтительно кислота фосфорного типа содержит полифосфорную кислоту. Предпочтительно количество полифосфорной кислоты в кислоте фосфорного типа составляет 75 % по массе или более в расчете на массу кислоты фосфорного типа; более предпочтительно 80% или более; более предпочтительно 90% или более. Доступна полифосфорная кислота различной степени чистоты; каждая степень чистоты характеризуется процентным содержанием. Для определения степени чистоты прежде следует принять, что в чистой мономерной ортофосфорной кислоте содержание пентоксида фосфора составляет 72,4%. Можно также проанализировать любую степень чистоты полифосфорной кислоты с учетом того, что один моль полифосфорной кислоты (молекулярная масса по формуле обозначена «Fppa») содержит число молей пентоксида фосфора, обозначенное как «Nppo», и процентное содержание пентоксида фосфора («PCppo») описано как PCppo = (Nppo X 142) / Fppa, выраженное в процентах. Степень чистоты этой полифосфорной кислоты представляет собой отношение, выраженное в процентах: Степень чистоты = PCppo / 72,4.

Предпочтительно используемая полифосфорная кислота имеет степень чистоты 100% или выше; более предпочтительно 110% или выше. Предпочтительно используемая полифосфорная кислота имеет степень чистоты 150% или ниже; более предпочтительно 125% или ниже.

Предпочтительно адгезионная композиция согласно настоящему изобретению содержит один или более бесфосфорных полиолов в дополнение к одному или более полиолам с фосфатными функциональными группами.

Одним из предпочтительных способов (в настоящем описании «способ А») включения бесфосфорного полиола в композицию состоит в следующем. Полиол с фосфатными функциональными группами получают путем взаимодействия предшественника полиола, представляющего собой бесфосфорный полиол, с кислотой фосфорного типа. Используют такое количество кислоты фосфорного типа, что, даже если каждый атом фосфора в кислоте фосфорного типа прореагирует с гидроксильной группой бесфосфорного полиола, то количество бесфосфорного полиола, который останется бесфосфорным после завершения реакции, будет составлять по массе в расчете на массу бесфосфорного полиола до начала реакции предпочтительно 50% или более; более предпочтительно 75% или более. Используют такое количество кислоты фосфорного типа, что, даже если каждый атом фосфора в кислоте фосфорного типа прореагирует с гидроксильной группой бесфосфорного полиола, то количество бесфосфорного полиола, который останется бесфосфорным после завершения реакции, будет составлять по массе в расчете на массу бесфосфорного полиола до начала реакции предпочтительно 99% или менее; более предпочтительно 95% или менее.

Предпочтительно используют способ А.

Независимо от способа получения полиола с фосфатными функциональными группами в некоторых вариантах реализации адгезионная композиция согласно настоящему изобретению содержит бесфосфорный полиол (в данном документе назван предшественником полиола), который имеет такую же структуру, что и полиол с фосфатными функциональными группами, присутствующий в композиции, за исключением того, что в каждом положении, в котором в полиоле с фосфатными функциональными группами присутствует фосфатная группа, в бесфосфорном полиоле присутствует гидроксильная группа. Предшественник полиола может присутствовать, так как он остается в результате процесса получения полиола с фосфатными функциональными группами или предшественник полиола может присутствовать, так как его добавляют в композицию после получения полиола с фосфатными функциональными группами или в результате комбинации указанных причин.

В дополнение к способу А или вместо способа А один или более бесфосфорных полиолов наряду с одним или более полиолами с фосфатными функциональными группами можно ввести путем добавления одного или более бесфосфорных полиолов (в настоящем документе указан как не являющийся предшественником полиола), которые не являются предшественниками полиола. Подходящие полиолы, не являющиеся предшественниками, включают простые полиэфирполиолы, сложные полиэфирполиолы, полиолы простых и сложных эфиров, алкильные полиолы, полиолы с одной простой эфирной связью, полиолы с одной сложной эфирной связью и их смеси.

Предпочтительно общее количество полиолов в адгезионной композиции по настоящему изобретению составляет 1 часть или более в массовых частях в расчете на 100 масс. ч. от общего количества всех полиизоцианатных соединений в композиции; более предпочтительно 2 части или более. Предпочтительно общее количество полиолов в адгезионной композиции согласно настоящему изобретению составляет в массовых частях расчете на 100 масс. ч. от общего количества всех полиизоцианатных соединений в композиции 800 частей или менее; более предпочтительно 600 частей или менее.

Предпочтительно композиция согласно настоящему изобретению содержит один или более растворителей. Растворитель представляет собой жидкость при температуре 25°С, способную обеспечить непрерывную среду, в которой каждый из других ингредиентов композиции растворяют или диспергируют. Предпочтительно каждый из одного или более ингредиентов полиизоцианата является растворимым в растворителе в количестве (по массе в расчете на массу растворителя) 10% или более; более предпочтительно 50% или более; более предпочтительно 100% или более. Предпочтительно каждый из одного или более ингредиентов полиола является растворимым в растворителе в количестве (по массе в расчете на массу растворителя) 10% или более; более предпочтительно 50% или более; более предпочтительно 100% или более. Также предполагаются варианты («варианты реализации без растворителя»), в которых используют мало растворителя или растворитель совсем не используют. Предполагается, что в вариантах реализации без растворителя ингредиенты выбирают таким образом, чтобы композиция согласно настоящему изобретению представляла собой жидкость при 25°C.

При применении растворителя. предпочтительными растворителями являются углеводородные растворители, полярные апротонные растворители, полярные протонные растворители и их смеси; более предпочтительными являются полярные апротонные растворители, более предпочтительными являются этилацетат, ацетон и метилэтилкетон; более предпочтительным является этилацетат.

При применении растворителя, предпочтительное количество растворителя по массе в расчете на общую массу композиции составляет 10% или более; более предпочтительно 20% или более; более предпочтительно 40% или более. При применении растворителя, предпочтительное количество растворителя по массе в расчете на общую массу композиции составляет 80% или менее; более предпочтительно 60% или менее.

Композиция согласно настоящему изобретению при необходимости содержит один или более силановых промоторов адгезии. Предпочтительные силановые промоторы адгезии содержат одну или более реакционноспособных органических эпоксидных групп и одну или более алкоксисилильных групп, более предпочтительно одну или более метоксисилильных или этоксисилильных групп. При использовании силанового промотора адгезии предпочтительное количество в массовых частях в расчете на 100 масс. ч. от общей массы всех полиолов составляет 0,05 частей или более; более предпочтительно 0,1 части или более; более предпочтительно 0,2 части или более. При использовании силанового промотора адгезии предпочтительное количество в массовых частях в расчете на 100 масс. ч. от общей массы всех полиолов составляет 5 частей или менее; более предпочтительно 2 части или менее; более предпочтительно 1 часть или менее.

Адгезионная композиция может дополнительно содержать один или более дополнительных обычных ингредиентов, таких как наполнители, пигменты, агенты для повышения клейкости, пластификаторы, модификаторы реологических свойств, полимеры (в том числе, например, термопластичные смолы, отличные от тех, которые рассмотрены в настоящем описании выше), дегидратирующие агенты (в том числе, например, силаны), бензоилхлорид, другие полиолы (в том числе, например, жирные полиолы), индикаторы ультрафиолетового излучения и т.д.

Предпочтительно адгезионная композиция согласно настоящему изобретению является отверждаемой. Предпочтительно адгезионная композиция согласно настоящему изобретению подвергается одной или более химическим реакциям, что благоприятно влияет на увеличение молекулярной массы композиции и/или сшивание композиции для улучшения свойств композиции. Предпочтительно химические реакции отверждения включают реакцию изоцианатных групп с гидроксильными группами с образованием уретановых связей.

В вариантах реализации изобретения, в которых предусмотрено нанесение адгезионной композиции согласно настоящему изобретению по меньшей мере на один субстрат, нанесение предпочтительно выполняют с помощью обычных средств, таких как, например, аппликатор с распылением, шариковый аппликатор, клапан, ножевое устройство, установка для нанесения покрытия экструзией или валиком для формирования сплошной или несплошной пленки из адгезионной композиции.

Композицию предпочтительно наносят в количестве (в граммах сухой композиции на квадратный метр) 0,5 или более; более предпочтительно 1 или более. Композицию предпочтительно наносят в количестве (в граммах сухой композиции на квадратный метр) 10 или менее; более предпочтительно 7 или менее.

Предпочтительно отверждаемую адгезионную композицию согласно настоящему изобретению используют в качестве адгезива для соединения первого субстрата с по меньшей мере одним следующим субстратом. В таких вариантах реализации адгезионную композицию наносят на первый субстрат, после этого или одновременно с этим нанесенную адгезионную композицию приводят в контакт с по меньшей мере одним следующим субстратом для получения склеенной группы деталей.

В предпочтительных вариантах реализации настоящего изобретения отверждаемую адгезионную композицию согласно настоящему изобретению наносят или иным образом приводят во взаимодействие с одним или более субстратами. Некоторые подходящие субстраты включают, например, древесину (в том числе натуральную древесину, фанеру, древесину лауан и древесно-стружечных плиты), металл, пластмассы (в том числе жесткие пластмассы, гибкие пластмассы, пластиковые пленки и пенопласты), композиционные материалы, ткани (в том числе тканые и нетканые), бумагу, ориентированно-стружечную плиту и их комбинации. При использовании более чем одного субстрата любая комбинация подходящих субстратов также является допустимой. В некоторых вариантах реализации все субстраты изготовлены из одного и того же материала; в других вариантах реализации в качестве субстратов использованы два или более различных материалов.

Предпочтительно один или более субстратов представляют собой металл.

Предпочтительно один или более субстратов представляют собой полимерную пленку. Предпочтительные полимерные пленки содержат органический полимер. Предпочтительными органическими полимерами являются сложные полиэфиры, полиолефины (в том числе сополимеры олефинов с другими мономерами), полиамиды и их смеси. Более предпочтительными органическими полимерами являются полиэтилентерфталат, полиэтилен, полипропилен и найлон.

Предпочтительным применением композиции согласно настоящему изобретению является применение в качестве адгезива для слоистого материала. Слоистый материал представляет собой структуру, содержащую две пленки, связанные друг с другом с помощью адгезионного слоя. «Плоская поверхность» пленки представляет собой поверхность, перпендикулярную к направлению толщины. В слоистом материале клей контактирует с плоской поверхностью одной пленки и плоской поверхностью другой пленки. Слоистый материал согласно настоящему изобретению содержит пленку, связанную с другой пленкой с помощью композиции согласно настоящему изобретению в качестве адгезива. Слоистые материалы согласно настоящему изобретению могут содержать дополнительные слои связанных пленок, каждая из которых может быть связана с соседним слоем с помощью композиции согласно настоящему изобретению или другого адгезива.

Предпочтительный способ получения слоистого материала состоит в том, что слой композиции сгласно настоящему изобретению наносят на плоскую поверхность одной пленки, удаляют растворитель (если он присутствует), предпочтительно путем испарения, затем приводят плоскую поверхность второго субстрата в контакт со слоем композиции по настоящему изобретению для получения слоистого материала, после чего нагревают весь слоистый материал для отверждения композиции согласно настоящему изобретению.

Следует понимать, что для целей примеров в данном описании все операции проводят при 25°C, если не указано иное.

Ниже приведены примеры реализации настоящего изобретения.

Использованы следующие термины и сокращения:

OHN = количество ОН, измеренное согласно ASTM D 4274-88

AV = кислотность, измеренная согласно ASTM D 3644-83 (синоним «кислотного числа»)

VISC = вязкость, измеренная с помощью вискозиметра Brookfield DVII+ с адаптером для термостатированных небольших образцов, с использованием шпинделя SC-27. Скорость вращения составляла в зависимости от необходимости от 6 до 60 оборотов в минуту для получения показаний вязкости

Вязкость (конусно-пластинчатый вискозиметр) = вязкость, измеренная с использованием реометра AR2000 компании ТА Instruments с конусом 40 мм и пластиной Пельтье для контроля температуры, угол конуса = 0° 30 мин 4 сек, скорость сдвига = 10 сек-1

% NCO измеряли согласно ASTM 2572-70

Молекулярные массы измеряли с помощью жидкостной гель-проникающей хроматографии согласно ASTM D3536-76 или D3593-80

Tg = температура стеклования, измеренная с помощью дифференциальной сканирующей калориметрии с использованием метода средней точки и скорости изменения 10°С/мин

масс.ч. = массовые части

PPA = полифосфорная кислота, марка115%

PA = фосфорная кислота, 100% (твердое вещество)

DPG = дипропиленгликоль (Aldrich Chemical Co.)

EtAc = этилацетат

Получение слоистого материала:

Испытаны пленки:

PET = полиэтилентерфталат толщиной 24 микрометра (92LBT);

предварительно ламинированную пленку, изготовленную из полиэтилентерфталата (PET, толщина 12 микрон (мкм)) ламинировали с мягкой алюминиевой фольгой для ламинирования марки AMCOR (9 мкм) с помощью ADCOTE ™ 550 / COREACTANT F (Dow Chemical Co.). Эту слоистую структуру получили от AMPAC Company, Кэри, штат Иллинойс, она упоминается как «Prelam» или PET -Al;

Pliant 808.24 = полиэтиленовая герметизирующая пленка от Berry Plastics.

GF-19 = полиэтиленовая герметизирующая пленка, содержащая большое количество добавки, улучшающей скольжение, от Berry Plastics

PET = полиэтилентерфталат.

Образцы пленок были нарезаны на куски размером примерно 23 х 30 см (9 дюймов х 12 дюймов). PET и полиэтиленовые пленки обработаны коронным разрядом для получения поверхностной энергии 38 дин или выше. Вторую пленку поместили на резиновую прокладку ламинатора (обработанной стороной вверх). Полоски бумаги шириной около 5 см и длиной 20 см положили по центру листа для создания неламинированной промежуточной полосы для отделения пленок в испытаниях на отслаивание. Два компонента адгезива объединили и разбавили до 35-50% твердого вещества (как правило, 40% твердых веществ).

Первичную пленку прикрепили к твердой ровной поверхности (обработанной стороной вверх). Адгезив нанесли на алюминиевую поверхность слоистого материала PET-Al и на полиэфирную пленку с помощью стержня Мейера с проволочной обмоткой № 6 (первичная пленка). Масса покрытия составляла примерно 3,25 г/м2 (2,0 фунтов / стопу). При необходимости регулировали концентрацию адгезива или выбирали более подходящий стержень для получения массы целевого слоя. Растворитель выпарили из адгезива, поместив пленку с покрытием в печь с принудительной подачей воздуха при 80°C примерно на 30 секунд. Первичную пленку удалили с пластины и верхний край пленки (клейкой стороной вниз) накрыли до верхней части вторичной пленки на прокладке ламинатора. Ролик ламинатора, нагретый маслом (примерно 82°С), провели над пленками, чтобы привести в контакт первичную пленку со вторичной пленкой и наслоить две пленки вместе. Листы слоистого материала поместили между двумя твердыми поверхностями (например, стальными пластинами) с достаточной массой (около 500 кг) на защитном листе, чтобы листы слоистого материала были прижаты друг к другу до завершения отверждения.

Испытание слоистых материалов

Испытание на Т-отслаивание под углом 90° проведено на образцах слоистого материала в виде широких полос 15 мм или 25,4 мм (1 дюйм), которые тянули с помощью прибора для испытания на разрыв Thwing Albert™ со скоростью 25,4 см/мин (10 дюймов/мин) для полос 25,4 мм (1 дюйм) или 10,2 см (4 дюйма)/мин для полос 15 мм. После отделения (отслоения) двух пленок в слоистом материале регистрировали среднее усилие во время натяжения. Если одна из пленок растягивалась или разрывалась, регистрировали максимальное усилие или усилие при разрыве. Определяли среднюю величину из трех отдельных образцов полос. Характер разрушения («FM») регистрировали следующим образом:

FS = растяжение пленки

PFS = частичное растяжение пленки (пленка растягивается и в то же время в некоторой степени отслаивается)

FT = пленка рвется или ломается

1° = первичное полотно (адгезив нанесен на первичное полотно или пленку)

2° = вторичное полотно (пленка, ламинированная на первичное полотно, часто представляет собой герметизирующую пленку типа полиэтилена)

AF = адгезионное разрушение (адгезив находится на первичной пленке, не приклеивается ко вторичной пленке)

AT = адгезионный перенос (адгезив не приклеивается к первичной пленке, переносится на вторичную пленку)

AS = растрескивание адгезива или когезионное разрушение (адгезив находится как на первичной, так и на вторичной пленке)

Delam = ламинированные пленки отсоединились во время испытания (например, во время варки в мешках), незначительная адгезия или отсутствие адгезии между пленками.

Первоначальные или связи в «сыром состоянии» были испытаны как можно скорее после изготовления слоистого материала. Дополнительные испытания на Т-отслаивание проводили через указанные интервалы времени (обычно через 1 день и через 7 дней).

Методика испытаний варка в мешке («BB 1 : 1: 1»):

Слоистые материалы были изготовлены из пленки «prelam», PET-Al, которая была соединена с полиэтиленовой герметизирующей пленкой (Pliant 808.24 от Berry Plastics) как описано выше. Один из листов слоистого материала размером 9 дюймов х 12 дюймов (23 см х 30,5 см) согнули, чтобы получить двойной слой примерно 9 дюймов х 6 дюймов (23 см х 15,25 см). Края обрезали на бумагорезательной машине, чтобы получить сложенную заготовку размером примерно 5 дюймов х 7 дюймов (12,7 х 17,8 см). Две длинные стороны и одну короткую сторону сварили по краям, чтобы получить готовый мешок с внутренними размерами 10,2 см х 15,2 см (4 дюйма х 6 дюймов). Термосклеивание проводили при температуре 177°C (350°F) в течение 1 секунды при гидравлическом давлении 276 кПа (40 PSI). Для каждого испытания подготовили два или три мешка. Мешки были заполнены через открытый край 100 ± 5 мл соуса 1 : 1: 1 (смесь равных по массе частей кетчупа, уксуса и растительного масла). Попадания наполнителя на зону термосклеивания не допустили, так как это может привести к разрушению сварного шва во время испытания. После заполнения верхнюю часть мешка запечатали таким образом, чтобы свести к минимуму захват воздуха внутрь мешка.

Целостность шва осмотрели со всех четырех сторон мешков, чтобы убедиться в отсутствии дефектов герметизации, способных вызвать протекание мешков во время испытания. Любые мешки, вызвавшие сомнения, были забракованы и заменены. В некоторых случаях дефекты слоистого материала были отмечены для того, чтобы определить образование новых дополнительных дефектов во время испытания.

Сосуд для варки заполнили водой на 2/3, воду довели до кипения. Сосуд для варки закрыли крышкой, чтобы свести к минимуму потери воды и пара. Во время испытания следили за сосудом, чтобы в нем присутствовало достаточно воды для поддержания кипения. Мешок(-и) поместили в кипящую воду и выдержали в течение 30 минут. Затем мешки извлекли и сравнили степень продольного вспучивания, вздутия, отслоения или протекания с любым из отмеченных ранее дефектов. Наблюдения записывали. Мешки вскрыли, удалили содержимое и промыли водой с мылом. Из мешков вырезали одну или более полосок 2,54 см (1 дюйм) и измерили прочность связывания слоистого материала с помощью прибора для испытания на растяжение. Это было сделано как можно скорее после удаления содержимого. Осмотрели мешки изнутри и отметили любые прочие визуальные дефекты.

Испытание с замачиванием в воде проводили следующим образом: после выдерживания слоистых материалов в течение 7 дней для отверждения из листов слоистого материала вырезали три полосы шириной 1 дюйм (2,54 см) и длиной около 6 дюймов (15 см). Полосы поместили в банку с водой и держали полностью погруженными, прикрепив к полосам груз (например, тяжелую скрепку). После выдерживания в течение ночи при температуре окружающей среды полосы извлекли и в течение нескольких минут провели испытание на Т-отслаивание.

Испытания термосклеивания проводили следующим образом: из листового слоистого материала вырезали образец примерно 30 см х 20 см. Образец сложили и длинный край листа поместили в устройство для термосклеивания при температуре около 177°C (350°F) на одну секунду при давлении 276 кПа (40 PSI). Этот лист со склеенным краем разрезали на полосы шириной 1 дюйм (2,54 см). Согнутый край с противоположной от термосклеенного края стороны разрезали, чтобы получить полосу с термически склеенной частью посередине. Концы полосы поместили в захваты разрывной машины INSTRON и тянули со скоростью 10 дюймов (25,4 см) в минуту. Записывали усилие, необходимое для разрыва пленки в месте термосклеивания. Кроме того, отмечали любое отслаивание, которое могло произойти во время испытания. Результаты термосклеивания представлены в единицах Ньютоны на 25,4 мм ширины.

Получение адгезива

В следующих примерах образцы были получены путем комбинирования полиольной части адгезива с добавками, указанными в таблицах, с последующим добавлением растворителя (где указано) для получения желаемой конечной концентрации, а затем добавлением части с функциональными группами изоцианата и перемешиванием в течение примерно 15 минут.

Пример 1. ADCOTE™ 577 (Dow Chemical Company) представляет собой форполимер с изоцианатными функциональными группами, содержащий примерно 72-74% полиуретановой смолы, 2-3% метиленбис(4-фенилизоцианата) и 23-25% этилацетата. Типичная вязкость (согласно спецификации) составляет 3900 мПа·с.

Пример 2. Сложный полиэфирполиол – простой полиэфирполиол

Применили способ, описанный в WO 2013/053555. 2011,0 г (7,89 моль) триол полиэфирного полиола VORANOL ™ CP260, 1520,4 г (10,25 моль) фталевого ангидрида и 0,20 г 2-этил-4-метил-имидазола (EMI, 41 часть на миллион в пересчете на массу продукта) объединили при перемешивании при 50 оборотах в минуту реакторе алкоксилирования из нержавеющей стали объемом 5 л. Реакционную смесь 10 раз продували азотом (N2) под давлением 600 кПа (6 бар). В реакторе поддерживали температуру 130°С при давлении N2 600 кПа (6 бар). Полученная суспензия постепенно растворилась в реакторе и стала преимущественно жидкостью через 0,5 ч при указанной температуре. Скорость перемешивания постепенно увеличили с 50 до 200 оборотов в минуту. Содержимое реактора перемешивали в течение еще 1,5 ч. Давление N2 в реакторе понизили до 1,0 бар, а скорость перемешивания увеличили до 300 оборотов в минуту. PO (1246,0 г, 21,46 моль) подавали в реактор со скоростью 15 г/мин в течение 85 минут. Немедленное начало реакции сопровождалось экзотермическим эффектом. По окончании подачи общее давление в реакторе достигло 490 кПа (4,9 бар). Оставили на 3,0 ч для дополнительного гидролиза. Общее давление в реакторе понизилось до 430 кПа (4,3 бар). Температуру в реакторе понизили до 100°С. 6,80 г 10%-ного раствора трифторметансульфоновой кислоты (TFA, 142 частей на миллион в пересчете на массу продукта) в этаноле ввели в реактор с помощью баллона из нержавеющей стали под давлением, соединенного с реактором. Наблюдали немедленное падение давления в реакторе и экзотермический эффект, оставили на 30 минут для дополнительного гидролиза. Остаточное давление азота спустили, реакционную смесь продули 10 раз N2 под давлением 600 кПа (6 бар). Гидроксид калия (7,16 г, раствор в этаноле 0,5 моль/л) ввели в реактор с помощью баллона из нержавеющей стали под давлением, соединенного с реактором, для того, чтобы нейтрализовать оставшуюся трифторметансульфоновую кислоту. Продукт затем десорбировали в вакууме в течение 1 ч при 120°С. Получена бесцветная вязкая жидкость.

Полученный гибридный сложный полиэфирполиол - простой полиэфирполиол обладал следующими свойствами: OHN: 276 мг КОН/г; Вязкость, конусно-пластинчатый вискозиметр (диаметр 40 мм, 0,5° конус, 10 сек-1) при 25°C: 31700 мПа·с (плотность при 25°C: 1,156 г/см3; рН: 5,9; Mn = 460 г/моль, Mw/Mn = 1,17.

Пример 3. Mor-Free ™ C411 (Dow Chemical Company) представляет собой смесь без растворителя, которая содержит сложный полиэфирполиол с заявленной типичной вязкостью 1100 мПа·с.

Пример 4. Получение фосфатов простого полиэфира

Количества реагентов приведены в таблице ниже. Круглодонную колбу с несколькими горловинами объемом 1 л высушили в печи, продули сухим N2 в течение 30 минут, а затем загрузили простой полиэфирполиол и поместили под поток N2 70 мл/мин. В шприц набрали полифосфорную кислоту (PPA) 115% от Aldrich Chemical Company. ПФК добавляли по каплям из шприца к простому полиэфирполиолу при сильном перемешивании. Было отмечено минимальное повышение температуры. Содержимое реактора затем нагревали до 100°С в течение 1 ч, охладили (наблюдалось значительное увеличение вязкости) и получили прозрачный бесцветный продукт.

Для сравнения образец 4F получили путем добавления кристаллов 100%-ной фосфорной кислоты (PA) к VORANOL™CP 450. Смесь нагрели до 50°С и перемешивали до полного растворения кристаллов.

Результаты:

(1) The Dow Chemical Company, средняя молекулярная масса = 450

(2) The ARCH Chemical Company, средняя молекулярная масса = 700

(3) The Dow Chemical Company, средняя молекулярная масса = 1055

Пример 5: Получение уретан-полиэфирного фосфата

Количества реагентов указаны в таблице ниже. Круглодонную колбу с несколькими горловинами объемом 1 л высушили в печи, продули сухим N2 в течение 30 минут, затем загрузили простым полиэфирполиолом Voranol™ CP 450 и поместили в поток N2 70 мл/мин. В шприц набрали полифосфорную кислоту (PPA) 115% от ALDRICH CHEMICAL Co. PPA добавляли по каплям из шприца к простому полиэфирполиолу при сильном перемешивании. Было отмечено минимальное повышение температуры. Содержимое реактора нагревали до 100°С в течение 1 ч, затем охладили до 45°C. Добавили полиизоцианат ISONATE ™ 125M. Температура повысилась до 95°C от теплоты реакции. Кроме того, было отмечено увеличение вязкости и появление желтого цвета. Температуру в реакторе затем довели до 65°C и добавили этилацетат для сокращения вязкости и улучшения перемешивания. Через 1 ч реактор охладили и содержимое упаковали.

CP 450 (г)

(г)

(г)

125M (г)

Пример 6: Испытание адгезионных композиций

В следующих примерах образцы были получены путем комбинирования полиольной части адгезива с добавками, указанными в таблицах, с последующим добавлением растворителя для получения желаемой конечной концентрации, а затем добавлением части с функциональными группами изоцианата и перемешиванием в течение примерно 15 минут.

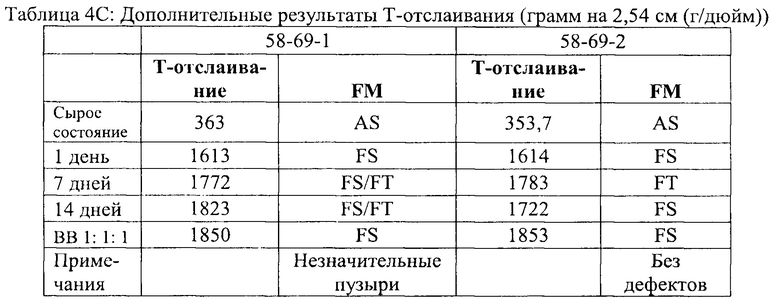

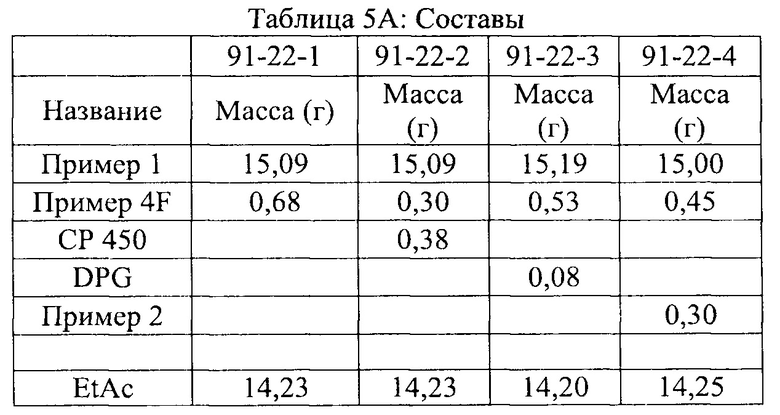

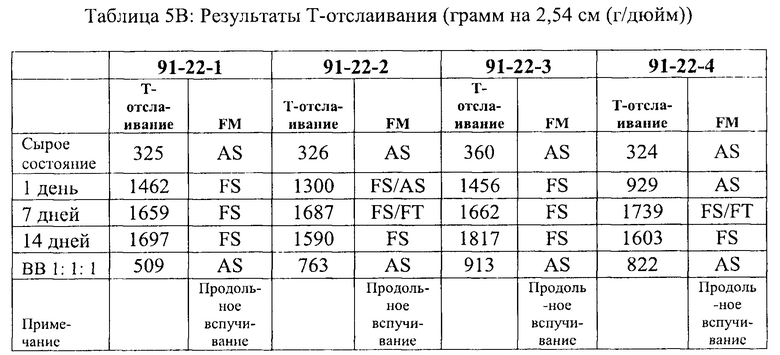

В таблицах ниже обобщены результаты испытаний на Т-отслаивание для слоистых материалов PET-Al / Pliant 808.24. Масса адгзионного покрытия (в сухом виде) составляла примерно 3,26 г/м2 (2,0 фунтов/стопу). Результаты испытания на Т-отслаивание приведены для различного времени. Также показаны результаты испытания с варкой мешка с соусом 1 : 1: 1 (смесь равных частей по массе уксуса, масла и кетчупа). Данные показывают, что большинство слоистых материалов, изготовленных с использованием полиола с фосфатными функциональными группами, образует отвержденные соединения, сравнимые с контрольными адгезионными составами, однако прочность в сыром состоянии (то есть значения Т-отслаивания за короткое время) были значительно лучше, чем у контрольных образцов. Более высокая прочность в сыром состоянии является желательной, так как это упрощает процесс изготовления слоистых изделий и помогает избежать дефектов, которые могут возникнуть в результате сдвига двух пленок до отверждения слоистого материала. После отверждения адгезива предпочтительным видом повреждения является растягивание пленки (FS) или разрыв пленки (FT). Контрольный образец адгезива приготовили с использованием форполимера с изоцианатными функциональными группами по Примеру 1 в качестве одного компонента и сореагента полиола Adcote™577B (в данном описании «полиол CON») в качестве второго компонента. Adcote™577B представляет собой смесь, содержащую сложные и простые полиэфирполиолы и 28-30% этилацетата с типичной вязкостью (согласно спецификации) 130 мПа·с. Доступна от Dow Chemical Company.

Образцы, изготовленные с использованием полиола VORANOL ™ CP 1055, проявили плохую прочность в сыром состоянии из-за ограниченной смешиваемости полиэфира CP 1055 с форполимером по Примеру 1. Для всех образцов 4А-4Е связи Т-отслаивания после испытаний с варкой в мешке были такими же хорошими или лучше, чем у контрольных образцов адгезива, и лучше, чем в сравнительных примерах без РРА. Незначительные дефекты («пузыри») были замечены в некоторых образцах с более высокими концентрациями (4-10%) PPA в Voranol ™ СР 450 (например, 4A и 4B). «Пузыри» относится к маленьким пузырькам, которые появляются на поверхности слоистого материала после испытания с варкой в мешках. Результаты в Таблице 5 показывают, что 100%-ная фосфорная кислота (PA) не обеспечивает преимущества в стойкости к соусу 1/1/1, которое наблюдают при взаимодействии полиолов с РРА. «Продольное вспучивание» относится к каналам, которые образуются из областей расслаивания, в которых две пленки разделились во время испытания. Это является основным дефектом.

В таблицах 1-9 ниже показаны результаты для слоистых материалов PET-Al prelam (первичный субстрат) с Pliant 808.24 (вторичный субстрат).

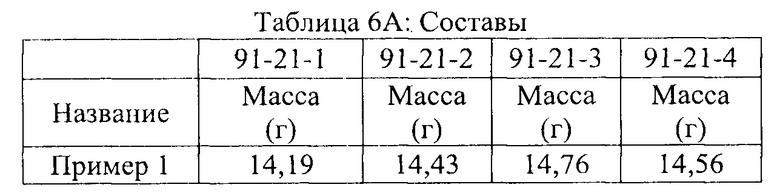

Таблица 1А: Составы

Таблица 1B: Результаты Т-отслаивания (в граммах на 2,54 см (г/дюйм))

1: 1: 1

Таблица 1С: Дополнительные результаты T-отслаивания (грамм на 2,54 см (г/дюйм))

Таблица 2А: Составы

Таблица 2B: Результаты T-отслаивания (грамм на 2,54 см (г/дюйм))

Таблица 2С: Дополнительные результаты T-отслаивания (грамм на 2,54 см (г/дюйм))

Таблица 3A: Составы

Таблица 3B: Результаты T-отслаивания (грамм на 2,54 см (г/дюйм))

Таблица 4A: Составы

Таблица 4B: Результаты T-отслаивания (грамм на 2,54 см (г/дюйм))

Таблица 6B: Результаты T-отслаивания (грамм на 2,54 см (г/дюйм))

Таблица 7A: Составы

Таблица 7B: Результаты T-отслаивания (грамм на 2,54 см (г/дюйм))

(4) Слоистый материал имел некоторые дефекты до испытания BB 1 : 1 : 1, так как трудно получить хорошие слоистые материалы с такой слабой прочностью в сыром состоянии. Однако никаких новых дефектов не появилось во время испытания BB 1 : 1 : 1.

Таблица 8A: Составы

Таблица 8B: Результаты T-отслаивания (грамм на 2,54 см (г/дюйм))

(5) Неполное смешивание с полиолом Voranol ™ CP 1055 в Примере, что приводит к низкой прочности в сыром состоянии.

Таблица 9A: Составы

Таблица 9B: Результаты T-отслаивания (грамм на 2,54 см (г/дюйм))

(6) Неполное смешивание с полиолом Voranol ™ CP 1055 в Примере, что приводит к низкой прочности в сыром состоянии.

Пример 7: ADCOTE ™ 795 представляет собой гидроксильный компонент двухкомпонентного полиуретанового адгезива. Это смесь, содержащая сложный полиэфир с гидроксильными функциональными группами и акриловые полимеры с гидроксильными функциональными группами (70-80%), гликоли (1-5%) и этилацетат 20-25%. Доступна от Dow Chemical Company. Типичная вязкость (согласно спецификации) составляет 825 мПа · с.

Пример 8. Получение форполимера с изоцианатными функциональными группами

Ингредиенты указаны ниже:

Ингредиент 1 загрузили в сухой реактор при 50°С. Реактор выдерживали в атмосфере сухого азота в течение всего процесса. Ингредиент 2 загрузили в реактор, смесь смолы нагрели до 80°С. Ингредиент 3 добавляли в течение 30 минут со скоростью, достаточной для поддержания температуры на уровне 80-85°С. Смесь смолы выдержали при 80°С в течение 2 часов. % NCO контролировали, пока он не составил 15,0 ± 0,3%. Смолу охладили до 50°С - 60°С, добавили ингредиент 4; раствор хорошо перемешали, затем упаковали.

Готовая смола имела следующие свойства: 14,8% NCO. Вязкость, конусно-пластинчатый вискозиметр (диаметр 40 мм, конус 0,5 °, 10 сек-1) Полученные результаты приведены в таблице ниже.

Сухой этилацетат (30 г) добавили к 170 г смолы. Смолу растворили при перемешивании с получением раствора с 85% твердой смолы и вязкостью 325 мПа·с при 25°C.

Пример 9. Получение глицерин фосфата

Полифосфорную кислоту (40 г, 115% от Aldrich Chemical Co.) поместили в трехгорлую колбу с мешалкой, термометром и впускным / выпускным отверстием для азота. Медленный поток сухого азота пропускали через реактор в течение всего времени реакции. Глицерин (69,4 г, Aldrich) добавляли при перемешивании. Из-за тепла реакции температура повысилась от 24°C до 69°C в течение 10 минут. Раствор выдержали при 60-70ºC в течение 45 минут. Прозрачный, бесцветный, вязкий жидкий продукт охладили и упаковали в стеклянный контейнер.

Пример 10: Адгезионные композиции получали путем добавления фосфатэфиров в способ по Примеру 7 и их комбинирования с сореагентом с изоцианатными функциональными группами (Пример 8). Слоистые материалы были изготовлены из указанных смесей как описано ранее. Результаты приведены ниже. Для каждого слоистого материала первый указанный субстрат был первичным субстратом.

Таблица 10A: Составы

(1) Сравнительный образец (полиол без фосфатных функциональных групп) |

Таблица 10B: Результаты Т-отслаивания (грамм на 2,54 см (г/дюйм))

(8) Сравнительный образец (полиол без фосфатных функциональных групп)

Таблица 10C: Дополнительные результаты (г/2,54 см)

(9) Сравнительные образцы (полиол без фосфатных функциональных групп)

Пример 11. Получение форполимера с изоцианатными функциональными группами

Ингредиент 1 загрузили в сухой реактор при 50°С. Реактор выдерживали в атмосфере сухого азота в течение всего процесса. Ингредиент 2 загрузили в реактор, смесь смолы нагрели до 80°С. Ингредиент 3 добавляли в течение 30 минут со скоростью, достаточной для поддержания температуры на уровне 80-85°С. Смесь смолы выдержали при 80°С в течение 2 часов. % NCO контролировали, пока он не составил 15,0 ± 0,3%. Смолу охладили до 50°С - 60°С, добавили ингредиент 4; раствор хорошо перемешали, затем упаковали (12,4% NCO, вязкость по Брукфильду 810 мПа·с).

Пример 12. Форполимер с МДИ, модифицированным поликарбодиимидом

Ингредиенты 1 -6 загрузили при перемешивании. Постепенно нагрели до температуры 50-55°С в течение 30 минут. Продолжали нагревание до 75°C в течение 30 минут. Выдержали при 73-77°C в течение 90 минут. Собрали светло-желтый продукт: 12,3% NCO; вязкость по Брукфильду 1620 мПа·с (шпиндель № 5, 20 оборотов в минуту).

Пример 13 Получение смолы на основе сложных полиэфиров

Ингредиенты 1 - 3 загрузили в реактор с мешалкой, термопарой, впускным отверстием для азота, ректификационной колонной с паровой рубашкой и конденсатором для сбора воды, которая отгоняется из реактора. Очень медленный поток азота пропускали через свободное пространство реактора в течение всего времени реакции.

Гетерогенную смесь нагрели до 100-120°С. Внешнее тепло уменьшили, и теплота реакции повысила температуру примерно до 130°C. Температуру поддерживали на уровне 120-130°С в течение 0,25-0,50 ч.

Смесь смолы постепенно нагрели до 225°С. При температуре около 190°C начали отгонять воду. После того, как собрали 85-95% от теоретического количества воды, из реактора периодически брали образцы и измеряли их вязкость (конусно-пластинчатый вискозиметром при 100°С) и кислотное число. Когда кислотное число составляло менее 20 мг КОН/г образца, применили вакуум и перегонку продолжали при пониженном давлении. Первоначально давление было установлено на уровне 450 торр (примерно 60000 Па). Вакуум постепенно понизили до примерно 25 торр (примерно 3333 Па). Поддерживали давление примерно 20-30 торр (примерно 2666 - 4000 Па) и температуру 225°С до тех пор, пока кислотное число составило менее 2,0 мг КОН/г образца.

Продукт охладили и объединили с этилацетатом. Свойства смолы были следующими: 74,7% сухого вещества, OHN 24 мг КОН/г; кислотное число 1,4, OHN 24; вязкость (конусно-пластинчатый вискозиметр) 814 мПа·с при 25°С.

Пример 14: Адгезионные композиции

Образцы, указанные в таблицах ниже, были получены путем комбинирования полиольной части адгезива с добавками, тщательного перемешивания и выдерживания полученного раствора в течение не менее 24 часов при комнатной температуре. При получении слоистых материалов смесь полиолов объединяли с сореагентом (форполимером с изоцианатными концевыми группами) в пропорциях, указанных в таблицах. Этилацетат добавляли к смеси в количестве, достаточном для получения раствора с 35-40% сухих веществ, слоистые материалы были получены и испытаны, как описано ранее. Для всех образцов в таблице 14 отношение эквивалентов NCO / эквивалентов ОН составляло примерно 1,4.

Таблица 14А Составы

Таблица 14B Результаты

66-1A и 66-2B использованы в Примере 12 в качестве полиизоцианата. В образце 66-1A происходит отслаивание в испытании BB 1 : 1 : 1, а в образце 66-2B нет. 66-1C и 66-2A использованы в Примере 11 в качестве полиизоцианата. В образце 66-1C происходит расслаивание в испытании BB 1: 1: 1, а в образце 66-2A нет. Результаты свидетельствуют о преимуществе полиола с фосфатными функциональными группами, который присутствует только в образцах 66-2A и 66-2B.

Настоящее изобретение относится к адгезионной композиции, а также к способу связывания двух субстратов для получения склеенного изделия. Указанная адгезионная композиция содержит один или более полиизоцианатов и один или более полиолов с фосфатными функциональными группами и с уретановыми связями. Способ связывания включает стадии нанесения слоя указанной композиции на один из указанных субстратов, приведение в контакт указанного слоя композиции со вторым субстратом и отверждение или выдерживание для отверждения адгезионной композиции. Полученная адгезионная композиция содержит промотор адгезии с фосфатными функциональными группами, полученный без использования диглицидилового эфира, и может быть использована для изготовления упаковки продуктов питания. 2 н. и 7 з.п. ф-лы, 32 табл., 14 пр.

1. Адгезионная композиция, содержащая один или более полиизоцианатов и один или более полиолов с фосфатными функциональными группами, причем указанный один или более полиолов с фосфатными функциональными группами содержит уретановые связи.

2. Адгезионная композиция по п. 1, в которой указанный полиол с фосфатными функциональными группами является продуктом реакции одного или более полиизоцианатов с полиолом с фосфатными функциональными группами, которым является сложный фосфатный эфир предшественника полиола.

3. Адгезионная композиция по п. 2, в которой указанный полиол с фосфатными функциональными группами, которым является сложный фосфатный эфир предшественника полиола, получен приведением во взаимодействие предшественника полиола с полифосфорной кислотой.

4. Адгезионная композиция по п. 3, в которой полифосфорная кислота имеет степень чистоты 100% или выше.

5. Адгезионная композиция по п. 2, в которой указанный предшественник полиола представляет собой алкилтриол или алкоксилированный алкилтриол.

6. Адгезионная композиция по п. 2, в которой указанный предшественник полиола представляет собой глицерин или алкоксилированный глицерин.

7. Адгезионная композиция по п. 2, в которой указанный предшественник полиола представляет собой пропоксилированный глицерин.

8. Адгезионная композиция по п. 2, в которой указанный один или более полиолов с фосфатными функциональными группами содержит структуру I:

в которой удалены один или более гидроксильных атомов.

9. Способ связывания двух субстратов для получения склеенного изделия, включающий стадии нанесения слоя адгезионной композиции по п. 1 на один из указанных субстратов, приведение в контакт указанного слоя адгезионной композиции по п. 1 со вторым субстратом и отверждение или выдерживание для отверждения адгезионной композиции по п. 1.

| US 3664975 A1, 23.05.1972 | |||

| Сигнализатор горения | 1974 |

|

SU503267A1 |

| WO 9421453 A1, 29.09.1994 | |||

| СПОСОБ ПОЛУЧЕНИЯ РЕАКЦИОННО-СПОСОБНОЙ ПОЛИУРЕТАНОВОЙ ЭМУЛЬСИИ | 2010 |

|

RU2496799C2 |

| КОМПОЗИЦИИ ПОКРЫТИЙ, СОДЕРЖАЩИЕ ПОЛИМОЧЕВИНУ И ФОСФОРСОДЕРЖАЩИЙ ПОЛИОЛ | 2009 |

|

RU2478658C2 |

| ОТВЕРЖДАЕМЫЕ ИЗЛУЧЕНИЕМ КОМПОЗИЦИИ, ОБРАЗУЮЩИЕ ЭЛАСТИЧНЫЕ ПОКРЫТИЯ С ПОВЫШЕННЫМИ КОРРОЗИОННО-ЗАЩИТНЫМИ СВОЙСТВАМИ НА МЕТАЛЛИЧЕСКИХ ПОДЛОЖКАХ | 2007 |

|

RU2454436C2 |

Авторы

Даты

2020-01-29—Публикация

2015-05-04—Подача