Изобретение относится к прогнозированию на всех стадиях возникновения и развития дефектов с помощью волоконно-оптических методов регистрации сигнала акустической эмиссии (АЭ), и может использоваться для выявления наиболее вероятных зон разрушения металлических или бетонных конструкций инженерных сооружений, например газопроводов, мостов, плотин ГЭС и других крупных и протяженных объектов.

Известен акустико-эмиссионный способ зонного контроля, включающий установку локальных преобразователей акустической эмиссии (ПАЭ), обычно пьезоэлектрических, на предварительно зачищенные контактные поверхности. (Руководящий документ РД 03 131-97. Акустико-эмиссионный метод контроля. - С. 8-11, http://snipov.net/c_4653_snip_99823.html). Накопление, запись и оперативную обработку данных АЭ контроля проводят с помощью специального программного обеспечения, входящего в состав акустико-эмиссионных систем. Данный способ сложный и дорогой, имеет не высокую чувствительность, требует применения большого количества датчиков, соединительных проводов, и другой разнообразной аппаратуры.

Известен также оптоволоконный акустико-эмиссионный способ, в котором используется оптическое волокно (ОВ) в качестве распределенного чувствительного элемента (патент на изобретение РФ №2650799). Данный способ много проще и дешевле зонного способа, поскольку ОВ выполняет сразу две функции: датчика вибрации, и линии передачи информационного сигнала. Но этот способ может контролировать только начальную стадию разрушения объекта. Датчик обладает высокой чувствительностью, но является одноразовым, поскольку после полного растрескивания хрупкого покрытия при деформации объекта, или от внешних вибраций, АЭ исчезает, и чувствительность РЧЭ резко снижается.

Техническим результатом заявляемого способа является повышение чувствительности при регистрации пластической деформации деталей инженерных сооружений на всех стадиях образования и развития дефектов, начиная от небольшой пластической деформации, и заканчивая обрывом ОВ, и разрушением контролируемой конструкции. Такой результат достигается путем применения многослойного покрытия с различной хрупкостью, нанесенного на ОВ. При этом, значительно расширяется частотный спектр регистрируемых АЭ сигналов. Все покрывающие слои имеют различную хрупкость, и поэтому генерируют сигналы разной частоты. Способ позволяет осуществлять, как раннее прогнозирование образования дефектов, так и дальнейший процесс их развития. Применение многослойного покрытия с различной хрупкостью, способствует увеличению срока службы оптоволоконного распределенного датчика, и более надежному предотвращению аварий и техногенных катастроф.

Сущность изобретения: На Фиг. 1 приведен оптоволоконный датчик с хрупким многослойным покрытием, в разрезе. С помощью первого экструдера на ОВ нанесен первый слой с твердостью HSxl (например, по Шору), и резонансной частотой АЭ сигнала при растрескивании f1. Далее, с помощью второго экструдера нанесен второй слой с меньшей твердостью (большей пластичностью) HSx2, и меньшей резонансной частотой f2. Затем нанесен 3-й слой (HSx3, f3), четвертый (HSx4, f4), и т.д. Чем дальше от ОВ, тем меньше твердость (хрупкость) покрытия:

HSxl>HSx2>HSx3>HSx4,

f1>f2>f3>f4

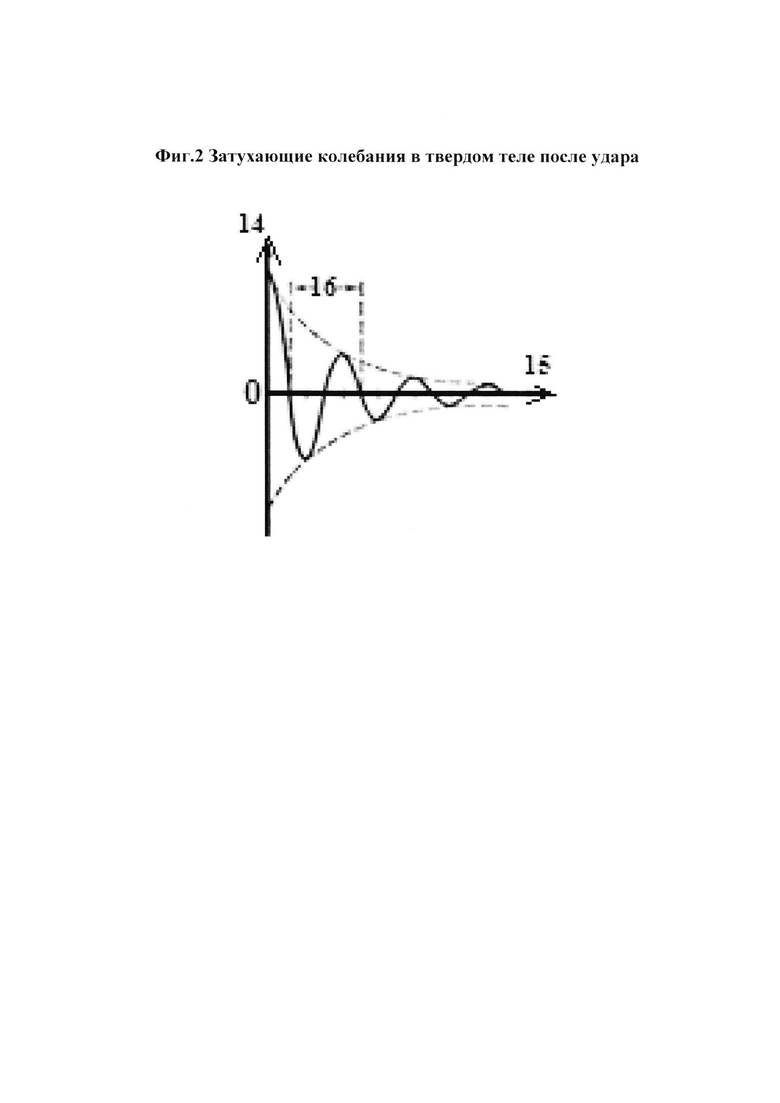

Твердость покрытия (например, эпоксидной смолы) зависит от процентного содержания в нем пластификатора и отвердителя. Частота затухающей АЭ-й волны f (Фиг. 2), пропорциональна хрупкости покрытия (по Шору - HSx). С ростом твердости (хрупкости) покрывающего вещества (HSx), частота затухающих колебаний механической волны (звука) после возникновения удара, при образовании очередной трещины увеличивается

f=1/T,

(где Т - период колебаний). Каждому значению твердости (хрупкости), при одних и тех же размерах механической системы, соответствует своя резонансная частота затухающих колебаний.

https://zetlab.com/podderzhka/vibratsionnyie-ispyitaniya/teoriya-vibroispyitannniy/udarnyiy-spektr-i-dobrotnost-kolebatelnoy-sistemyi/

Таким образом, с увеличением пластической деформации контролируемого объекта, сначала трещины появляются в первом слое с большой хрупкостью (HSxl), затем во втором слое (HSx2), потом в третьем (HSx3), и т.д. Каждый из слоев хрупкого покрытия, генерирует звуковую волну, собственной частоты: f1,>f2,>f3,>f4. С увеличением пластической деформации объекта (инженерного сооружения) увеличивается вероятность его разрушения (Р), которая пропорциональна количеству импульсов АЭ (n) за время их накопления, и обратно пропорциональна несущей частоте АЭ-го сигнала (f).

P=n/f

Где: Р - вероятность разрушения инженерного сооружения, n - количество импульсов АЭ (трещин) за время накопления, f - несущая частота АЭ-го затухающего сигнала

f=кHSx

Где: к - постоянный коэффициент, HSx - хрупкость (твердость) покрытия.

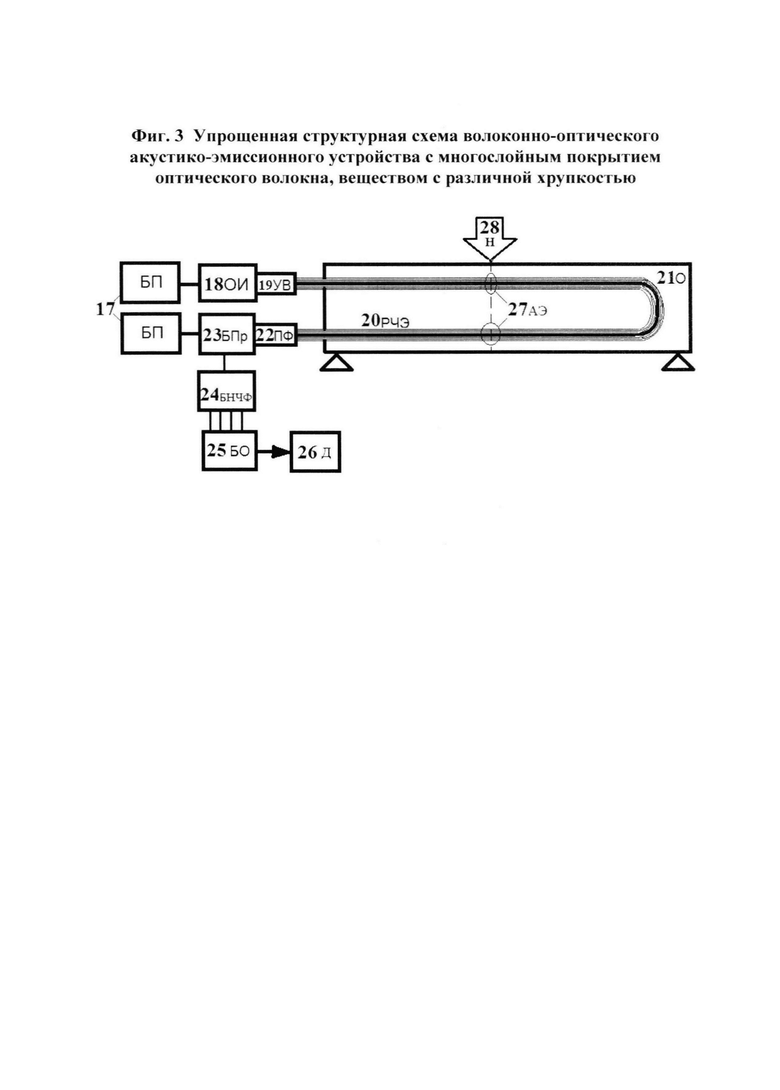

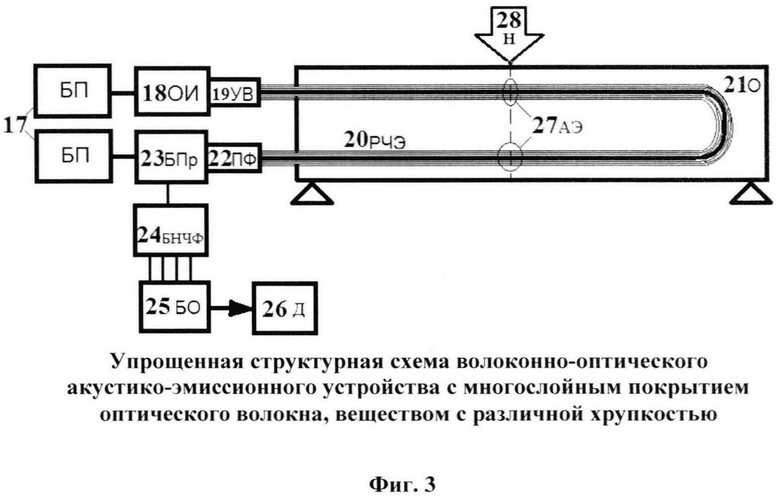

На фиг. 3 изображена упрощенная структурная схема устройства, поясняющая способ волоконно-оптического акустико-эмиссионного контроля пластической деформации объекта с применением оптоволоконного датчика с многослойным хрупким покрытием. Схема содержит блоки питания (17БП), блок для формирования оптического зондирующего сигнала - оптический излучатель (18ОИ), и устройство для непрерывного направленного ввода оптического сигнала (19УВ) в распределенный чувствительный элемент (20РЧЭ). В качестве оптического излучателя используется светодиод (для малых длин РЧЭ), а для длин РЧЭ более 30 метров, используется полупроводниковый лазер. РЧЭ закрепляется на объекте (инженерном сооружении), для чего при монтаже на него наносят последовательно с помощью экструдеров многослойное хрупкое покрытие - полимеризирующийся материал. Это многослойное покрытие обеспечивает его фиксацию и механический контакт с контролируемым объектом. После затвердевания многослойное покрытие становится хрупким, и генерирует сигнал акустической эмиссии, растрескиваясь от механического воздействия, при деформации контролируемого объекта. Причем, с увеличением пластической деформации, растрескивание происходит сначала в первом слое с максимальной хрупкостью, а заканчивается в последнем слое (на фиг. 1, это 4-й слой), с минимальной хрупкостью. Таким образом, контролируемый объект может оставаться под наблюдением от начала образования дефекта, до полного разрушения объекта. Акустический эмиссионный сигнал зарождается в непосредственной близости от оптического волокна, и воздействует на него, меняя модовое поле, распространяемое по волокну. АЭ сигнал почти без затухания доходит до РЧЭ, т.к. хрупкий материал находится в непосредственной близости, на поверхности оптического волокна. Изменения модового поля, регистрируются на выходном торце волокна (по изменению статической спекл-структуры). После пространственного фильтра (22ПФ), световые сигналы преобразуются блоком приема оптического излучения (23БПр) в электрические сигналы, которые поступают на блок низкочастотных фильтров (24БНЧФ), и разделяются по частотному спектру (на фиг. 3, четыре выходных сигнала). После блока обработки (25БО), сигналы поступают на дисплей (26Д), который выдает информацию о состоянии контролируемого объекта (21О), и рекомендации по ремонту объекта или защите от дальнейшего разрушения. Многослойное хрупкое покрытие на ОВ, создает ударный спектр АЭ-го сигнала, который является прекрасным показателем надежности инженерного сооружения.

Вывод: Чем больше трещин (n), и чем ниже резонансная частота (f) затухающих механических колебаний (сигналов АЭ), тем выше вероятность разрушения инженерной конструкции в данной зоне. С ростом амплитуды АЭ и уменьшением длительности сигналов (затухающих колебаний), вероятность разрушения, также увеличивается.

Заявляемый способ, прошел многочисленные испытания с применением волоконно-оптической системы «СОВА».

(http://www.altsvet.ru/content/files/tso_SOVA.pdf).

Данная система была дополнена низкочастотными фильтрами (24БНЧФ), разделяющими сигналы по частоте АЭ волны, от разных слоев. Системы «СОВА» позволяет контролировать пластическую деформацию протяженных объектов (до 1 км), по всей длине оптического волокна. Экспериментальные результаты показали, не только высокую чувствительность заявляемого способа, но и способность работать на протяжении всего периода возникновения и развития дефекта, при определении пластической деформации крупных объектов. Эксперименты показали простату реализации способа, технологичность, и экономическую эффективность, по сравнению с зонными методами акустической эмиссии.

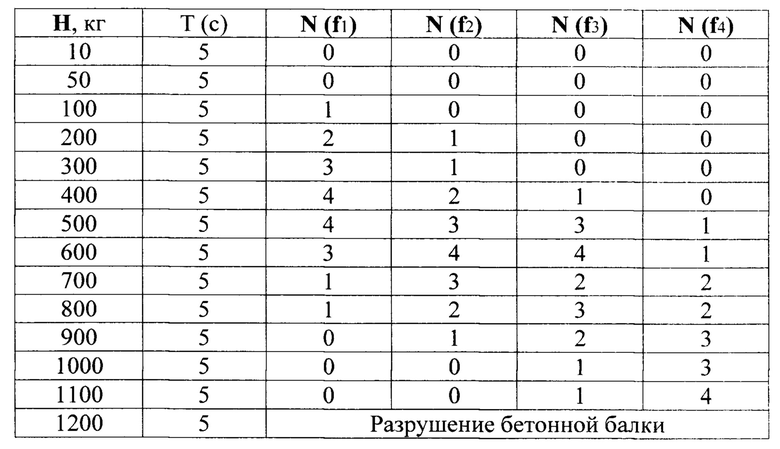

Далее приведены некоторые результаты одного из экспериментов.

1. «Время накопления» импульсов, превышающих установленный «порог чувствительности» не изменялось: 5 с.

2. Механическая нагрузка на объект (Н, кг) увеличивалась по линейному закону.

3. «Количество импульсов» различной несущей звуковой частоты: N (f1),

N (f2), N (f3), N (f4), за «время накопления»: шт.

4. После регистрации срабатывания формировалась пауза 200 мс (запрет считывания) для борьбы с колебательным процессом в оптическом кабеле.

Подрисуночные подписи с пояснениями

Фиг. 1 Оптическое волокно в разрезе, с многослойным покрытием. Графики зависимости твердости покрывного материала (HSx) от расстояния до поверхности РЧЭ (d). АЧХ-График зависимости амплитуды сигнала (А) от частоты (f)

1, 2, 3, 4 - Слои хрупкого покрытия, имеющие различную твердость

5 - Оптическое волокно в разрезе с многослойным покрытием

6 - Хрупкость слоев (твердость - HSx)

7 - Расстояние от поверхности РЧЭ до очередного слоя (d)

8 - Амплитуда АЭ волн (АЧХ), генерируемых 1-м, 2-м, 3-м, 4-м слоями

9 - частота

10, 11, 12, 13 - Ударные спектры, и резонансные частоты (fl, f2, f3, f4) АЭ волн, генерируемых 1-м, 2-м, 3-м, 4-м слоями.

Фиг. 2 Затухающие колебания в твердом теле после удара

14 - Амплитуда затухающих колебаний АЭ волны (А)

15 - Время (t)

16 - Период колебаний (Т)

Фиг. 3 Упрощенная структурная схема устройства, для волоконно-оптического акустико-эмиссионного контроля пластической деформации объекта, с применением оптоволоконного датчика с многослойным хрупким покрытием.

17 - блок питания; 18 - оптический излучатель; 19 - устройство ввода; 20 -распределенный чувствительный элемент; 21 - контролируемый объект; 22 -пространственный фильтр; 23 - блок приема; 24 - блок низкочастотных фильтров; 25 - блок обработки; 26 - дисплей; 27 - наиболее вероятные зоны возникновения АЭ; 28 - механическая нагрузка.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПТОВОЛОКОННЫЙ АКУСТИКО-ЭМИССИОННЫЙ СПОСОБ ОПРЕДЕЛЕНИЯ ПЛАСТИЧЕСКИХ ДЕФОРМАЦИЙ БОЛЬШИХ ИНЖЕНЕРНЫХ СООРУЖЕНИЙ | 2016 |

|

RU2650799C2 |

| ГИБРИДНОЕ ОПТИКО-ТРИБОЭЛЕКТРИЧЕСКОЕ УСТРОЙСТВО КОНТРОЛЯ ПЕРИМЕТРА ОБЪЕКТА | 2016 |

|

RU2635301C1 |

| ОПТОВОЛОКОННОЕ ОСВЕТИТЕЛЬНОЕ УСТРОЙСТВО С ОПТИЧЕСКИМ СПОСОБОМ СЛЕЖЕНИЯ НЕПОДВИЖНОГО КОНЦЕНТРАТОРА ЗА СОЛНЦЕМ | 2016 |

|

RU2676819C2 |

| Оптоволоконное осветительное и нагревательное устройство с оптическим способом слежения неподвижного концентратора за солнцем | 2019 |

|

RU2728330C1 |

| Неподвижный концентратор солнечного излучения | 2020 |

|

RU2739167C1 |

| СПОСОБ ИССЛЕДОВАНИЯ ДЕФОРМАЦИЙ И НАПРЯЖЕНИЙ | 2012 |

|

RU2492463C1 |

| Комбинированный способ исследования деформаций и напряжений | 2015 |

|

RU2611597C1 |

| СПОСОБ ИССЛЕДОВАНИЯ ДЕФОРМАЦИЙ И НАПРЯЖЕНИЙ | 2007 |

|

RU2345324C1 |

| СПОСОБ РАСПОЗНАВАНИЯ ИСТОЧНИКОВ СИГНАЛОВ АКУСТИЧЕСКОЙ ЭМИССИИ, ВОЗНИКАЮЩИХ ПРИ ДЕГРАДАЦИИ МАТЕРИАЛА, ОБРАЗОВАНИИ ТРЕЩИН И РАЗРУШЕНИИ КОНСТРУКЦИИ | 2014 |

|

RU2569078C1 |

| ЭКОНОМИЧНОЕ ЗАРЯДНОЕ УСТРОЙСТВО ДЛЯ АККУМУЛЯТОРОВ АВТОМОБИЛЕЙ | 2013 |

|

RU2548165C2 |

Изобретение относится к прогнозированию на всех стадиях возникновения и развития дефектов в больших инженерных сооружениях. Оптоволоконный акустико-эмиссионный способ включает нанесение хрупкого тензочувствительного материала на многомодовое оптическое волокно, отвердение материала и определение по образующимся в материале трещинам зоны опасных пластических деформаций. При этом на оптическое волокно при его закреплении на инженерное сооружение наносится многослойное клейкое покрытие с различной хрупкостью каждого слоя после затвердевания. При обнаружении и классификации дефектов по акустико-эмиссионным сигналам используются их ударные спектры, выделяемые из полученного сигнала частотными фильтрами. Технический результат заключается в повышении чувствительности при регистрации пластической деформации деталей инженерных сооружений на всех стадиях образования и развития дефектов. 3 ил.

Оптоволоконный акустико-эмиссионный способ контроля пластических деформаций на всех стадиях образования и развития дефектов больших инженерных сооружений, включающий нанесение хрупкого тензочувствительного материала на многомодовое оптическое волокно, отвердение материала, определение по образующимся в нем трещинам зоны опасных пластических деформаций, отличающийся тем, что на оптическое волокно при его закреплении на инженерное сооружение наносится многослойное клейкое покрытие с различной хрупкостью каждого слоя после затвердевания, а при обнаружении и классификации дефектов по акустико-эмиссионным сигналам используются их ударные спектры, выделяемые из полученного сигнала частотными фильтрами.

| ОПТОВОЛОКОННЫЙ АКУСТИКО-ЭМИССИОННЫЙ СПОСОБ ОПРЕДЕЛЕНИЯ ПЛАСТИЧЕСКИХ ДЕФОРМАЦИЙ БОЛЬШИХ ИНЖЕНЕРНЫХ СООРУЖЕНИЙ | 2016 |

|

RU2650799C2 |

| Способ определения упругопластических деформаций в деталях | 1989 |

|

SU1669991A1 |

| СПОСОБ ИССЛЕДОВАНИЯ ДЕФОРМАЦИЙ И НАПРЯЖЕНИЙ | 2007 |

|

RU2345324C1 |

| Способ изготовления гонков для ткацких челноков | 1959 |

|

SU128372A1 |

Авторы

Даты

2020-01-31—Публикация

2019-03-18—Подача