Изобретение относится к электронной технике, в частности к способам, предназначенным для измерения температуры катода при изготовлении в составе пушки и эксплуатации в составе готового прибора.

Известен способ измерения температуры катода с использованием пирометра [Кудинцева Г.А. и др. Термоэлектронные катоды. Энергия, 1966]. Данный способ является наиболее простым и распространенным, однако имеет ряд ограничений в применении, наиболее существенное их которых -невозможность измерения температуры катода в приборах с непрозрачной оболочкой или при наличии экранировки катода элементами конструкции.

Известен также способ измерения рабочей температуры катода косвенного накала в электровакуумных приборах (ЭВП) с непрозрачной оболочкой путем измерения сопротивления подогревателя [авт. св-во SU 729690]. При этом для повышения точности оценки параметра используют скорость измерения сопротивления подогревателя при

включении/выключении напряжения накала. К недостаткам можно отнести невозможность измерения мгновенной температуры катода в блоке электродов или приборе уже на первоначальном этапе калибровки параметров подогревателя по температуре катода, измеряемой пирометром, в случае, когда разогрев катода происходит стремительным образом, например, при разогреве до ~1000°С за несколько секунд. Кроме того, при эксплуатации приборов, особенно при форсированных разогревах, например, таких, как указано выше, структура подогревателя, как и структура заливки могут претерпевать изменения, вследствие чего, связь скорости разогрева/остывания подогревателя с реальной температурой катода может теряться.

Также известен способ контроля температуры катода катодно-подогревательного узла электронного прибора [SU 1537066], который включает следующие операции: подачу напряжения накала, измерение в электрической цепи подогреватель - корпус катода контролируемого электрического параметра термоЭДС, связанного с температурой катода, по заранее проградуированной зависимости термоЭДС от температуры катода. Существенным ограничением в применении предложенного способа является условие наличия импульсного напряжения накала, что далеко не всегда является рабочим режимом нагрева катода. Кроме того, как и в предыдущем способе, из-за возможного изменения в структуре проволоки и заливке подогревателя, способ может оказаться неинформативным.

Известно техническое решение [полезная модель №19925], включающее мост переменного тока, генератор переменного синусоидального напряжения, включенный между катодом и анодом, операционный усилитель, а также ряд других элементов, собранных в электрическую схему, приведенную в данной работе. С помощью описанного устройства, после задания в цепи катод-анод переменного напряжения, измеряются внутреннее сопротивление лампы и анодный ток. С помощью полученных значений в соответствии с указанной формулой можно получить температуру катода. К недостаткам описанного устройства следует отнести значительное влияние электромагнитных помех на точность измерения температуры, а также, в сравнении с предлагаемым способом, значительную сложность исполнения. Дополнительно стоит отметить, что задание напряжения между электродами, приводящего к токоотбору с катода, особенно при температурах ниже рабочей, при определенных уровнях вакуума может быть нежелательным из-за высокой вероятности травления катода.

Технический результат предлагаемого изобретения - повышение точности измерения температуры катода в составе пушечного узла или электронного прибора, в том числе имеющего непрозрачный корпус, особенно в условиях временных ограничений.

Технический результат достигается тем, что способ измерения рабочей температуры катода, включает монтаж катода в составе пушечного узла с одним или несколькими электродами в вакуумный объем с прозрачными для электромагнитного излучения стенками или окном, позволяющими проводить оценку температуры катода пирометрированием. Затем осуществляется определение температуры пирометром при нескольких значениях напряжения и тока накала подогревателя с одновременной регистрацией потенциала заряда одного или нескольких электродов, входящих в состав пушечного узла, относительно катода или с регистрацией тока в цепи катод-электрод(-ы). Далее определяется зависимость потенциала или тока электрода(-ов) от температуры. По измеренному значению потенциала заряда одного или нескольких электродов или измеренному значению тока в цепи катод-элекртод(-ы) определяется непосредственно температура катода.

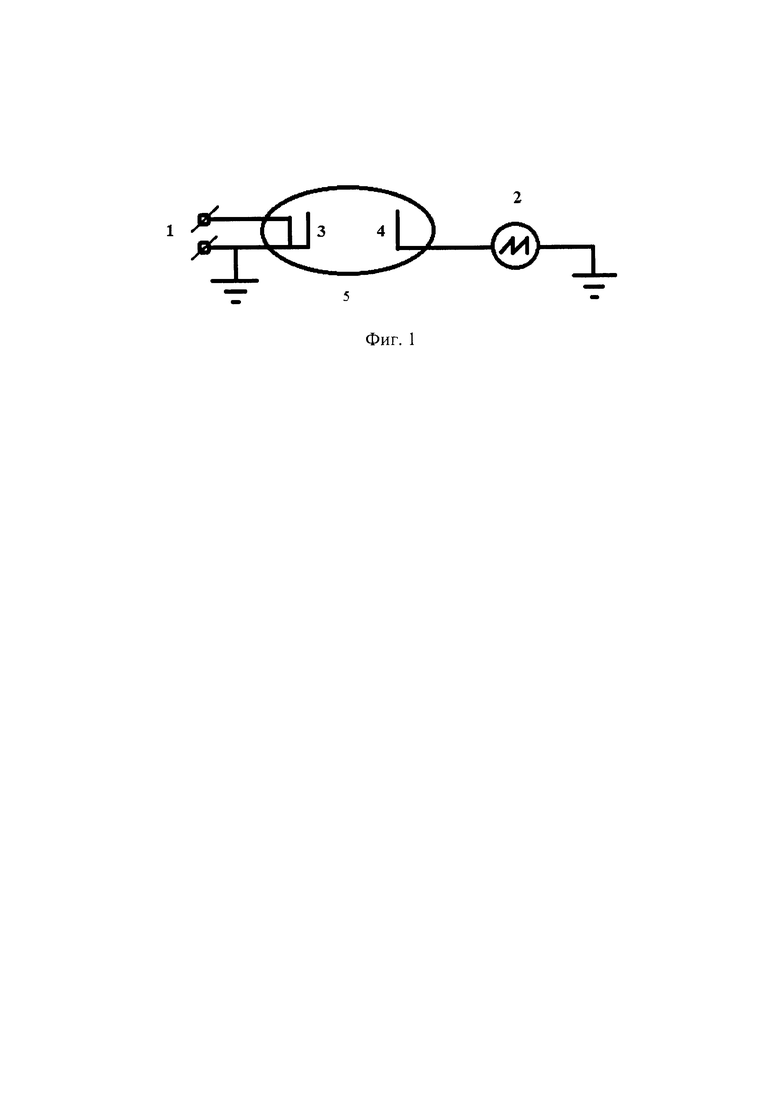

Предполагаемое изобретение поясняется чертежом, где на фиг. 1 представлен экспериментальный макет, включенный в электрическую цепь одним из возможных способов. Позициями на фиг. 1 обозначено:

1 - источник питания подогревателя катода постоянного или переменного тока;

2 - измеритель потенциала заряда околокатодного электрода(-ов), например, осциллограф;

3 - металлопористый, оксидный или любой другой катод косвенного или прямого накала;

4 - электрод, расположенный вблизи катода: сетка, анод, управляющий электрод, их комбинация;

5 - вакуумная оболочка, например, из стекла или металла с окном для пирометрирования;

Способ измерения температуры эмитирующей поверхности катода реализуется следующим образом: катод (3), температура поверхности которого в последствии будет измеряться, устанавливается в предназначенный для этого блок электродов с одним (4) или более электродами, электрически изолированными от катода, после чего закрепляется с помощью сварки или пайки, предварительно выдержав необходимые размеры, затем полученный блок с катодом помещается в откачиваемый объем (5), который представляет из себя оболочку, прозрачную для ЭМ-излучения или имеющую окно такой прозрачности для возможности контроля температуры катода одним из известных методов, принятом в эксперименте за эталонный способ измерения; выбранный объем с полученным блоком электродов откачивается до вакуума, позволяющего проводить разогрев катода (3) без изменения поверхности катода (3), связанного со взаимодействием материалов поверхности катода с газами, находящимися в околокатодной атмосфере, при котором необходимо проводить калибровку показаний прибора, измеряющего потенциал околокатодного(-ых) электрода(-ов) (4) по температуре поверхности катода (3), измеренной каким-либо эталонным методом, например, с помощью пирометра, для чего с помощью источника питания (1) задается напряжение на выводах подогревателя катода (3) с косвенным накалом (или на прямонакальный катод), имеющего эмитирующую поверхность, которая после разогрева до температур свыше 500°С начинает испускать такое количество электронов, которое позволяет на электроде(-ах) (4), расположенном(-ых) вблизи эмитирующей поверхности катода (3), определить потенциал с помощью любого известного измерителя, например, осциллографа (2), связь которого с установленным напряжением на концах подогревателя и измеренным током в цепи подогревателя и необходимо установить в результате калибровки.

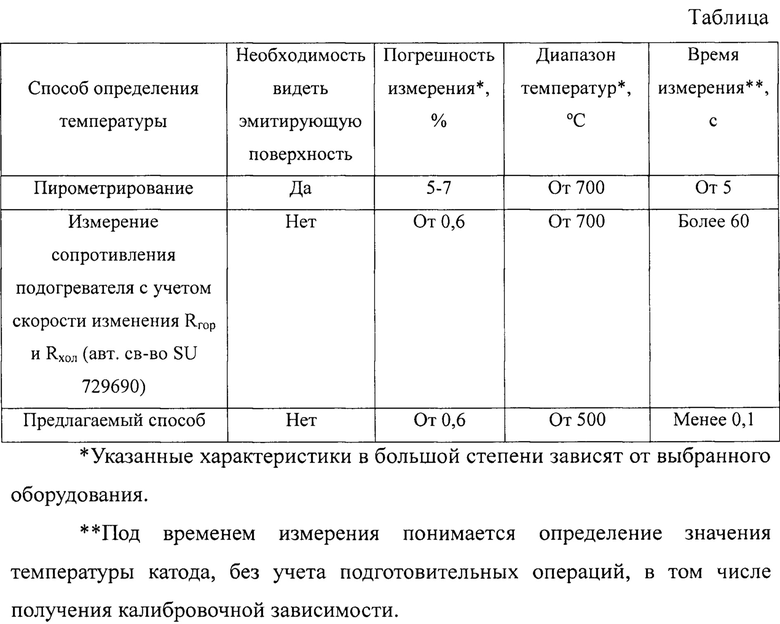

Сравнение параметров предлагаемого изобретения с аналогами приведено в таблице.

Источники информации

1. Кудинцева Г.А. и др. Термоэлектронные катоды. Энергия, 1966.

2. Авт. св-во SU 729690, 25.04.80.

3. Авт. св-во SU 1537066, 30.01.1994.

4. Полезная модель №19925, 13.04.2001.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ТЕМПЕРАТУРЫ КАТОДА КАТОДНО-ПОДОГРЕВАТЕЛЬНОГО УЗЛА ЭЛЕКТРОННОГО ПРИБОРА | 1988 |

|

SU1537066A1 |

| КАТОДНЫЙ УЗЕЛ ДЛЯ ЭЛЕКТРОННОЙ ПУШКИ С ПРОТЯЖЕННЫМ ЭЛЕКТРОННЫМ ПОТОКОМ | 2006 |

|

RU2321096C1 |

| УСТРОЙСТВО ОПРЕДЕЛЕНИЯ КОНТАКТНОЙ РАЗНОСТИ ПОТЕНЦИАЛОВ | 2019 |

|

RU2740176C1 |

| Способ получения электронного луча в аксиально-симметричном генераторе с термокатодом | 1982 |

|

SU1344257A3 |

| КАТОДНО-ПОДОГРЕВАТЕЛЬНЫЙ УЗЕЛ ДЛЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ ПУШКИ | 2020 |

|

RU2756845C1 |

| Способ контроля качества катодов электро-ВАКууМНыХ пРибОРОВ и уСТРОйСТВОдля ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU824340A1 |

| СПОСОБ РЕСТАВРАЦИИ ЭЛЕКТРОВАКУУМНЫХ СВЧ-ПРИБОРОВ БОЛЬШОЙ МОЩНОСТИ | 2003 |

|

RU2244979C1 |

| Способ измерения рабочей температуры катода косвенного накала | 1977 |

|

SU729690A1 |

| ЭЛЕКТРОННАЯ ПУШКА | 2005 |

|

RU2289867C1 |

| МАГНЕТРОН С РЕГУЛИРУЕМОЙ МОЩНОСТЬЮ | 2007 |

|

RU2357318C1 |

Изобретение относится к электронной технике, в частности к способам, предназначенным для измерения температуры катода при изготовлении в составе пушки и эксплуатации в составе готового прибора. Технический результат - повышение точности измерения температуры катода в составе пушечного узла или электронного прибора, в том числе имеющего непрозрачный корпус, особенно в условиях временных ограничений. Способ измерения рабочей температуры катода включает монтаж катода в составе пушечного узла с одним или несколькими электродами в вакуумный объем с прозрачными для электромагнитного излучения стенками или окном, позволяющими проводить оценку температуры катода пирометрированием. Затем осуществляется определение температуры пирометром при нескольких значениях напряжения и тока накала подогревателя с одновременной регистрацией потенциала заряда одного или нескольких электродов, входящих в состав пушечного узла, относительно катода или с регистрацией тока в цепи катод-электрод(-ы). Далее определяется зависимость потенциала или тока электрода(-ов) от температуры. По измеренному значению потенциала заряда одного или нескольких электродов или измеренному значению тока в цепи катод-электрод(-ы) определяется непосредственно температура катода. 1 ил., 1 табл.

Способ измерения рабочей температуры катода, включающий монтаж катода в составе пушечного узла с одним или несколькими электродами в вакуумный объем с прозрачными для электромагнитного излучения стенками или окном, позволяющими проводить оценку температуры катода пирометрированием, определение температуры пирометром при нескольких значениях напряжения и тока накала подогревателя с одновременной регистрацией потенциала заряда одного или нескольких электродов, входящих в состав пушечного узла, относительно катода или с регистрацией тока в цепи катод-электрод(-ы), определение зависимости потенциала или тока электрода(-ов) от температуры, определение температуры катода по измеренному значению потенциала заряда одного или нескольких электродов или измеренному значению тока в цепи катод-электрод(-ы).

| СПОСОБ КОНТРОЛЯ ТЕМПЕРАТУРЫ КАТОДА КАТОДНО-ПОДОГРЕВАТЕЛЬНОГО УЗЛА ЭЛЕКТРОННОГО ПРИБОРА | 1988 |

|

SU1537066A1 |

| Способ определения температуры интегральных схем | 1989 |

|

SU1714389A1 |

| СПОСОБ ИЗМЕРЕНИЯ ЯРКОСТНОЙ ТЕМПЕРАТУРЫ ОБЪЕКТА | 1996 |

|

RU2099674C1 |

| JPH 8203457 A, 09.08.1996 | |||

| US 9082586 B2, 14.07.2015. | |||

Авторы

Даты

2020-02-04—Публикация

2019-03-21—Подача