Изобретение относится к электротехнике и может быть использовано при изготовлении нагревателей резистивного типа, имеющих положительный температурный коэффициент сопротивления (ПТКС).

Известна технология изготовления резистивных пленочных нагревателей на основе двух слоев электроизоляционного материала, между которыми заключен слой электропроводной полимерной композиции, содержащей смесь полиэфирной смолы, органического растворителя (ацетон, циклогексанон и др.), графита и подобные ей технологии [1,2].

Недостатком указанных гибких нагревательных элементов является низкая надежность их при эксплуатации и несоблюдение требований, предъявляемых к экологически чистым технологиям.

В качестве прототипа взят способ изготовления плоского резистивного нагревательного элемента с ПТКС [3].

Согласно известному техническому решению на поверхность подложки из изолирующего материала наносят пару электродов на основе серебросодержащей пасты и резистивный слой, содержащий кристаллическую смолу с электропроводящими частицами, между электродами. Сверху на резистивный слой наносят адгезионный слой - фенольную смолу с добавкой эластомера в качестве защитного покрытия. На адгезионный слой наносят липкий слой, поверхность которого сверху покрывают изоляционной защитной пленкой. При этом резистивное тело состоит из проводящего полимера, образующегося путем смешения размельченного порошка сажи или графита с расплавленной смолой. Резистивная паста имеет следующий состав, мас.ч.: сополимер полиэтилена и винилацетата - 55; графит - 45, огнеупорный агент - 30, наполнитель и растворитель - 20. Полученный таким образом плоский нагреватель имеет стабильные характеристики ПТКС в диапазоне высоких температур.

Недостатком такого нагревателя является недостаточно высокая надежность его в процессе эксплуатации.

Цель изобретения - повышение надежности работы гибкого резистивного нагревателя.

Цель достигается тем, что в способе изготовления гибкого резистивного нагревателя, при котором формируют на одной из двух полимерных подложек электроды, формируют резистивный слой с положительным коэффициентом сопротивления, наносят адгезионный слой, соединяют в пакет все указанные элементы и затем подвергают его термообработке, первоначально на каждую из подложек, разматываемую из рулона, наносят адгезионный слой, выполненный на основе водорастворимого акрилового сополимера, формируют указанный резистивный слой, изоляционная составляющая которого выполнена идентичной материалу адгезионного слоя на второй подложке, а при соединении в пакет совмещают резистивный слой с поверхностью электродов.

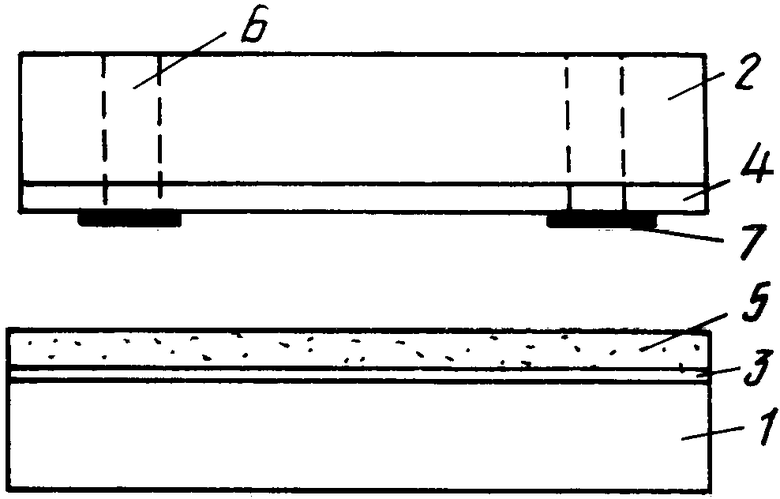

На чертеже показана компоновка слоев нагревательного элемента, получаемого по предложенному способу, где 1, 2 - подложки из изолирующего материала, 3, 4 - адгезионные слои, 5 - резистивный слой, 6 - контактные перфорационные отверстия, 7 - электроды.

Компоновку слоев нагревательного элемента осуществляют следующим образом. На две одинаковые по ширине (например 240 мм) разматываемые из рулона подложки 1 и 2 из лавсана или полиимида (толщиной 20-40 мкм) и длиной 500-1000 м наносят адгезионные покрытия 3 и 4 на основе водорастворимого акрилового сополимера ОЛД-02 ЭМА (100 мас.ч.) с добавкой эпоксианилиновой смолы ЭА (10 мас.ч.). Толщина адгезионных слоев 3-5 мкм. Температура сушки при нанесении 110-120оС.

На подложку 1 поверх адгезионного слоя 3 наносят резистивный слой 5, состоящий из водорастворимого сополимера ОЛД-02 ЭМА (100 мас.ч.), эпоксианилиновой смолы ЭА (10 мас.ч.), каучука ПДИ-3 АК (10 мас.ч.), графита (25 мас. ч.), технического углерода (25 мас.ч.), растворителя воды или водоспиртовой смеси. Вязкость состава 90-120 с по ВЗ-4. Температура сушки при нанесении 110-120оС. Толщина резистивного слоя 20-25 мкм.

При изготовлении адгезионного слоя, а также в качестве связующего при изготовлении резистивного слоя, кроме указанного акрилового сополимера ОЛД-02 ЭМА (ТУ6-01-2-558-79), можно использовать водорастворимый акриловый сополимер АК-623 (ТУ-601-24-85-85). В этом случае для адгезионного слоя берут 100 мас.ч. АК-623 и 30 мас.ч. эпоксианилиновой смолы ЭА, для резистивного слоя также берут указанные компоненты в таком же количестве.

Подложку 2 с адгезионным слоем 4 подвергают перфорированию в виде отверстий 6 диаметром 10-15 мм по ширине пленки на расстоянии 180-190 мм друг от друга. Расстояния между отверстиями по длине пленки определяют длину нагревательного элемента в зависимости от его назначения. Перфорационные отверстия обеспечивают в дальнейшем удобство контакта с электродами 7. Электроды 7 в виде фольговых лент шириной 12-20 мм формируют после нанесения перфорации на подложке 2 со стороны адгезионного слоя 4. Затем соединяют обе подложки, совмещая резистивный слой 5 на подложке 1 с поверхностью электродов 7 на подложке 2, и проводят термообработку сдвоенного рулона при температуре 120-130оС в течение 6-8 ч.

Резистивный нагреватель, полученный предложенным способом, имеет повышенную надежность при эксплуатации, обусловленную улучшением его влагозащитных и электромеханических характеристик; нагреватель выдерживает практически неограниченное количество перегибов (более 500), в то время как нагреватель по известному техническому решению [3] выдерживает не более 100 перегибов.

Анализ результатов сравнительных ресурсных испытаний электронагревателей с электродами, сформированными последовательно на одной подложке с резистивным элементом, и электронагревателей с электродами и резистивным элементом, нанесенными на разные подложки (предложенный способ), показал, что интенсивность отказов в первом случае в 100 раз больше, чем во втором.

Кроме того, использование в качестве связующего резистива водорастворимого акрилового сополимера определило снижение скорости образования окисной пленки на электродах в отсутствие растворителя, улучшение условий электрического контакта между электродом и резистивом, что приводит к снижению вероятности отказов нагревателя за счет образования локальных перегревов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОГО РЕЗИСТИВНОГО ЭЛЕКТРОНАГРЕВАТЕЛЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2337507C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОГО РЕЗИСТИВНОГО ЭЛЕКТРОНАГРЕВАТЕЛЯ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2380861C1 |

| Способ изготовления лакопленочного конденсаторного диэлектрика | 1990 |

|

SU1800489A1 |

| ГИБКИЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ С ПОЛОЖИТЕЛЬНЫМ ТЕМПЕРАТУРНЫМ КОЭФФИЦИЕНТОМ СОПРОТИВЛЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО НАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА | 2003 |

|

RU2297112C2 |

| КОМПОЗИТНО-ПРОВОЛОЧНЫЙ ЭЛЕКТРОД ДЛЯ СИСТЕМЫ КОНТАКТИРОВАНИЯ ФОТОЭЛЕКТРИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ | 2022 |

|

RU2787467C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛУЧШЕННЫХ ЗАЩИТНЫХ ЭКОЛОГИЧЕСКИ БЕЗОПАСНЫХ ПАКЕТА И УПАКОВКИ И ПРОДУКТОВ, ИЗГОТАВЛИВАЕМЫХ ИЗ НИХ | 2018 |

|

RU2774242C2 |

| УСТРОЙСТВО И СПОСОБ УПАКОВКИ ПРОДУКТА | 2015 |

|

RU2675532C2 |

| СИСТЕМЫ И СПОСОБЫ НАНЕСЕНИЯ УСАДОЧНЫХ ЭТИКЕТОК | 2014 |

|

RU2601937C2 |

| СИСТЕМЫ И СПОСОБЫ НАНЕСЕНИЯ УСАДОЧНЫХ ЭТИКЕТОК | 2014 |

|

RU2601926C2 |

| УСТРОЙСТВО И СПОСОБ УПАКОВКИ ПРОДУКТА | 2015 |

|

RU2680034C2 |

Сущность: при изготовлении гибкого резистивного нагревателя на одной из двух полимерных подложек, покрытых адгезионным слоем, формируют резистивный слой, а на другой - электроды. Подложки разматывают из рулона. Адгезионный слой выполняют на основе водорастворимого акрилового сополимера. При соединении всех элементов в пакет совмещают резистивный слой с поверхностью электродов. 1 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО РЕЗИСТИВНОГО НАГРЕВАТЕЛЯ, при котором формируют на одной из двух полимерных подложек электроды, формируют резистивный слой с положительным коэффициентом сопротивления, наносят адгезионный слой, соединяют в пакет все указанные элементы и затем термообрабатывают его, отличающийся тем, что, с целью повышения надежности работы нагревателя, первоначально на каждую из подложек, разматываемую из рулона, наносят адгезионный слой, выполненный на основе водорастворимого акрилового сополимера, формируют указанный резистивный слой, изоляционная составляющая которого выполнена идентичной материалу адгезионного слоя на второй подложке, а при соединении в пакет совмещают резистивный слой с поверхностью электродов.

| Способ изготовления пленочногоРЕзиСТиВНОгО НАгРЕВАТЕля | 1978 |

|

SU797082A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1994-08-30—Публикация

1990-10-18—Подача