Область техники

Настоящее изобретение относится к нагревательному элементу и, в частности, настоящее изобретение относится к листовому нагревательному элементу с прекрасной характеристикой положительного температурного коэффициента (РТС). Листовой нагревательный элемент является столь гибким, что его можно крепить к поверхности бытовых приборов любой формы.

Предшествующий уровень техники

Характеристика положительного температурного коэффициента - это характеристика, заключающаяся в росте сопротивления вместе с ростом температуры. Листовой нагревательный элемент, обладающий такой характеристикой положительного температурного коэффициента, обладает свойством саморегулирования излучаемой теплоты. До сих пор в тепловыделяющих элементах, таких как листовой нагревательный элемент, использовался резистор. Такой резистор формировался из резистивных чернил (resistor ink) с полимерной основой и электропроводным материалом, диспергированным в растворителе.

Этими резистивными чернилами осуществляют печать на материале основы, образуя нагревательный элемент. Чернила сушат, а затем спекают для формирования резистора в виде листа (см. патентную ссылку 1, патентную ссылку 2 и патентную ссылку 3). Такой резистор излучает теплоту при пропускании через него электрического тока. Электропроводным материалом, применяемым в резисторах такого типа, обычно является сажа, металлический порошок, графит и т.п. В качестве полимерной основы обычно используют кристаллический полимер. Листовой нагревательный элемент, формируемый из таких материалов, обладает положительным температурным коэффициентом.

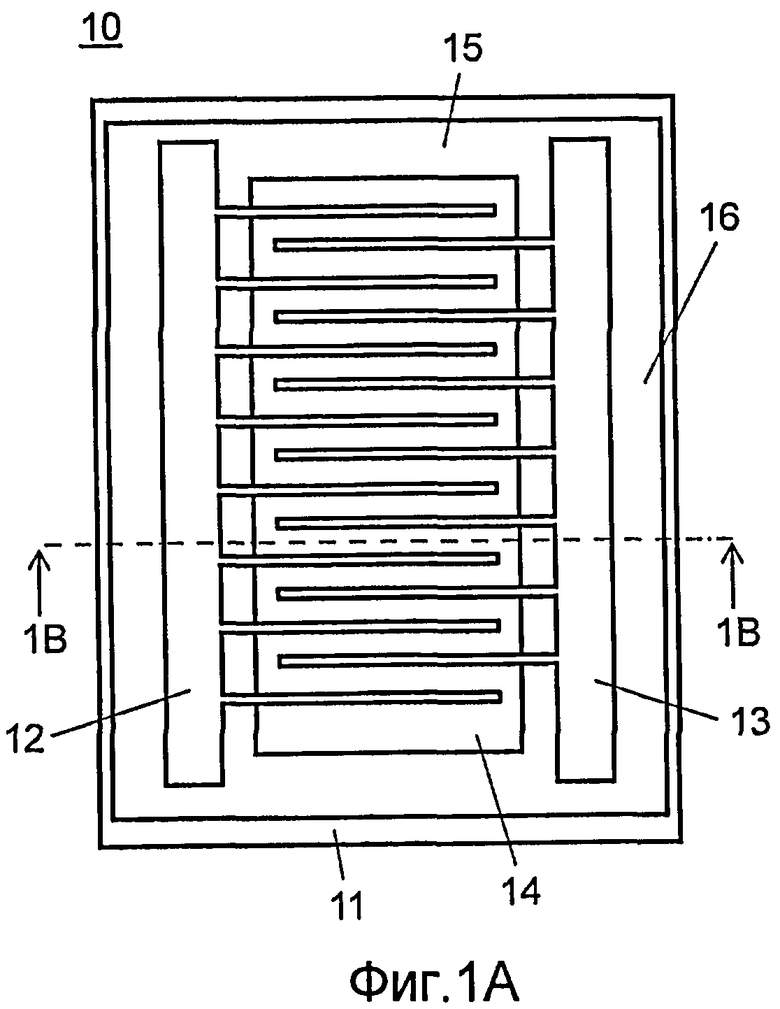

На фиг. 1А приведен прозрачный вид сверху листового нагревательного элемента по предшествующему уровню техники, описанного в патентной ссылке 1. Для простоты описания на чертеже представлен вид внутренней структуры нагревательного элемента. На фиг. 1В приведено сечение по линии 1В-1В на фиг. 1А. Как показано на фиг. 1А и 1В, листовой нагревательный элемент 10 содержит подложку 11, пару электродов 12, 13, полимерный резистор 15 и покрывающий материал 15. Электроды 12, 13 образуют форму гребенки. Подложка 11 является материалом, обладающего электроизоляционными свойствами, который выполнен из полимера, например, в форме полиэфирной пленки.

Электроды 12, 13 выполнены путем нанесения проводящей пасты, такой как серебряная паста, на подложку 11, после чего пасту высушивают. Полимерный резистор 14 находится в электрическом контакте с электродами 12, 13, имеющими форму гребенки и эти электроды подают на полимерный резистор питание. Полимерный резистор 14 имеет положительный температурный коэффициент. Полимерный резистор 14 выполнен из полимерных резистивных чернил и эти чернила нанесены и высушены в положении, при котором возникает электрический контакт с электродами 12, 13 на подложке. Материал 15 покрытия выполнен из того же типа материала, что и материал подложки 11, и защищает электроды 12, 13 и полимерный резистор 14, закрывая их.

Если в качестве материала подложки 11 и материала покрытия 15 используется полимерная пленка, к материалу покрытия 15 заранее приклеивают термопластичная смола 16, такой, как модифицированный полиэтилен. Затем, подложку 11 и материал покрытия 15 прессуют при нагревании. Соответственно, подложка 11 и материал покрытия 15 соединяются. Материал покрытия 15 и термопластичная смола 16 изолируют электроды 12, 13 и полимерный резистор 14 от внешней среды. Поэтому работоспособность листового нагревательного элемента 10 сохраняется длительное время.

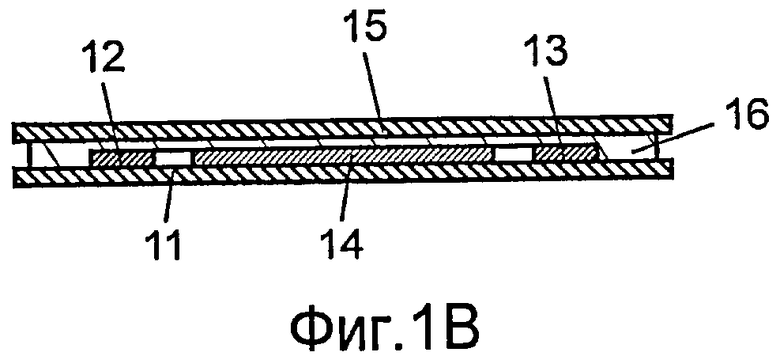

На фиг. 2 показано упрощенное сечение конструкции устройства, которое наносит материал покрытия 15. Как показано на чертеже, ламинатор 22 имеет два нагреваемых валка 20, 21, осуществляющих термокомпрессию. В этом процессе подложка 11, на которой заранее сформированы электроды 12, 13 и полимерный резистор 14, и материал покрытия 15, на который заранее нанесена термопластичная смола 16, помещаются один поверх другого и подаются на ламинатор 22. Они подвергаются термокомпрессии горячими валками 21, 22, образую единый листовой нагревательный элемент.

Полимерный резистор, сформированный таким способом, имеет положительный температурный коэффициент, когда величина сопротивления растет с температурой, и при достижении определенной температуры величина сопротивления резко увеличивается. Поскольку полимерный резистор 14 имеет положительный температурный коэффициент, листовой нагревательный элемент 10 обладает свойством саморегулирования температуры.

В патентной ссылке 2 раскрыта композиция, обладающая положительным температурным коэффициентом, выполненная из аморфного полимера, частиц кристаллического полимера, электропроводной сажи, графита, и неорганического наполнителя. Такую композицию, обладающую положительным температурным коэффициентом, диспергируют в органическом растворителе для получения чернил. Затем чернила наносят на полимерную пленку, снабженную электродами, для получения полимерного резистора. Дополнительно, для сшивания полимера осуществляют термообработку. На полимерный резистор в качестве защитного слоя наносят полимерную пленку, тем самым получая готовый листовой нагревательный элемент. Этот листовой нагревательный элемент по патентной ссылке 2 имеет такие же свойства положительного температурного коэффициента при излучении теплоты, что и устройство по патентной ссылке 1.

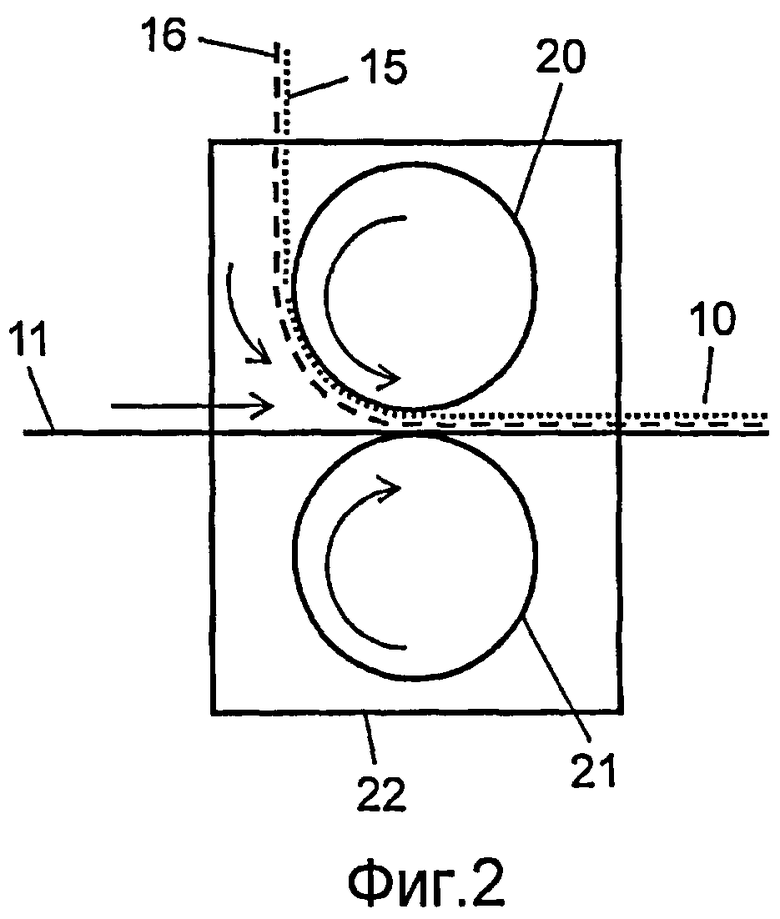

На фиг. 3 показано сечение другого листового нагревательного элемента согласно предшествующему уровню техники, описанного в патентной ссылке 3. Как показано на фиг. 3, листовой нагревательный элемент 30 имеет гибкую подложку 31. Электроды 32, 33 и полимерный резистор 34 последовательно нанесены на эту гибкую подложку методом печати. Затем поверх них формируют гибкий покрывающий слой 35. Подложка 31 обладает свойствами газового барьера и водонепроницаемости. Подложка 31 содержит полиэфирный нетканый материал, имеющий длинные волокна, и к поверхности этого полиэфирного нетканого материала приклеена термопластичная пленка, например, относящаяся к типу полиуретанов. Подложка 31 может быть пропитана жидкостью, например, полимерными резистивными чернилами.

Покрывающий слой 35 содержит полиэфирный нетканый материал, и к поверхности этого полиэфирного нетканого материала приклеена термопластичная пленка, например, относящаяся к типу полиэфиров. Покрывающий слой 35 также обладает свойствами газового барьера и водонепроницаемости. Покрывающий слой 35 приклеен к подложке 31, закрывая полностью электроды 32, 33, и полимерный резистор 34. Листовой нагревающий элемент 30 согласно патентной ссылке 3 состоит в целом из шести слоев. Такой листовой нагревательный элемент по патентной ссылке 3 также имеет положительный температурный коэффициент, как и устройство по патентной ссылке 1.

В известном листовом нагревательном элементе 10 согласно патентной ссылке 1 и патентной ссылке 2 в качестве подложки 11 использован жесткий материал, например полиэфирная пленка. Кроме того, известный нагревательный элемент 10 имеет пятислойную структуру, выполненную из подложки 11, гребенчатых электродов 12, 13, напечатанных на ней, полимерного резистора 14, и покрывающего материала 15, на который нанесен клеевой слой. По мере увеличения толщины, листовой нагревательный элемент 10 становится все менее гибким. Когда такой листовой нагревательный элемент 10, не обладающий достаточной гибкостью, используют как подогреватель автомобильных сидений, пассажиру неудобно сидеть. Когда такой не обладающий гибкостью листовой нагревательный элемент используется для обогрева рулевого колеса, такое колесо неудобно держать в руках.

Поскольку нагревательный элемент 10 имеет форму листа, например, когда используется в качестве подогревателя автомобильных сидений и когда на нем сидит пассажир, сила прилагается к нагревательному элементу в целом и нагревательный элемент 10 меняет форму. Типично, чем ближе к кромке нагревательного элемента 10, тем больше величина деформации. Поэтому морщины на нагревательном элементе образуются неравномерно. Эти морщины могут привести к возникновению трещин в гребенчатых электродах 12, 13 и в полимерном резисторе 14. Соответственно, такой нагревательный элемент считается недолговечным.

Полиэфирные листы, используемые в подложке 11 и в материале покрытия 15, не обладают вентиляционными свойствами. Поэтому, когда нагревательный элемент 10 используется как подогреватель автомобильного сиденья или как подогреватель рулевого колеса, влага, выделяемая пассажиром или водителем, легко собирается на них. Вождение или езда в течение длительного времени становится очень некомфортабельной.

С другой стороны, в случае листового нагревательного элемента 30 согласно патентной ссылке 3, электроды 32, 33, полимерный резистор 34, подложка 31 и покрывающий слой 35 обладают гибкостью, поэтому при использовании в качестве подогревателя автомобильного сиденья или подогревателя рулевого колеса, сидеть или держать руль удобно. Однако поскольку нагревательный элемент 30 сформирован из шести слоев, недостатком является низкая производительность при изготовлении и высокая себестоимость таких устройств.

Патентная ссылка 1: не прошедшая экспертизу японская патентная заявка № S56-13689.

Патентная ссылка 2: не прошедшая экспертизу японская патентная заявка № Н8-120182.

Патентная ссылка 3: Патент США № 7,049,559.

Краткое описание изобретения

Настоящее изобретение решает эти проблемы предшествующего уровня техники и его целью является создание листового нагревательного элемента, обладающего высокими показателями гибкости, долговечности и надежности, а также имеющего низкую себестоимость. Когда листовой нагревательный элемент по настоящему изобретению используется в качестве подогревателя автомобильного сиденья или подогревателя рулевого колеса, пассажиру удобно сидеть, а водителю удобно держать рулевое колесо.

Листовой нагревательный элемент по настоящему изобретению содержит лист подложки, выполненный из электроизолирующего материала, проводника, выполненные из электропроводного материала и расположенные на расстоянии между ними, и листовую подложку. Листовой нагревательный элемент далее содержит по меньшей мере один лист резистора с положительным температурным коэффициентом, находящийся в электрическом контакте с проводами, и выполненный с возможностью нагреваться с возможностью саморегулирования при подаче на него по проводам электрического тока.

Этот по меньшей мере один лист резистора с положительным температурным коэффициентом может иметь толщину 20-200 мкм или, предпочтительно, 30-100 мкм.

Этот по меньшей мере один лист резистора с положительным температурным коэффициентом может содержать полимерную композицию и электропроводный материал. Полимерная композиция может содержать реактантную (reactant) смолу и реактивную (reactive) смолу, сшитую с реактантной смолой. Электропроводный материал может содержать по меньшей мере один компонент из ряда, включающего сажу и графит. Этот по меньшей мере один лист резистора с положительным температурным коэффициентом может быть выполнен с возможностью плавления под воздействием теплоты для обеспечения электрического контакта с проводниками.

Этот по меньшей мере один лист резистора с положительным температурным коэффициентом может иметь электрическое сопротивление в диапазоне от 0,0007 МОм до 0,016 МОм или, предпочтительно, от 0,0011 МОм до 0,0078 МОм.

Этот по меньшей мере один лист резистора с положительным температурным коэффициентом может иметь антипирен. Антипирен может содержать по меньшей мере один огнезащитный состав из ряда, включающего фосфорсодержащий огнезащитный состав, огнезащитный состав на основе азота, огнезащитный состав на основе кремния, неорганический огнезащитный состав и огнезащитный состав на основе галогена. Огнезащитный состав содержится в по меньшей мере одном листе резистора с положительным температурным коэффициентом в количестве 5% по весу или более, предпочтительно 10-30% по весу или, оптимально, 5-25% по весу. Благодаря включению огнезащитного состава этот по меньшей мере один лист резистора с положительным температурным коэффициентом удовлетворяет по меньшей мере одному из следующих условий:

(а) когда конец этого по меньшей мере одного листа резистора с положительным температурным коэффициентом обжигают пламенем газовой горелки, и пламя газовой горелки гаснет через 60 секунд, этот по меньшей мере один лист резистора с положительным температурным коэффициентом не горит, даже если он обуглился.

(b) когда конец этого по меньшей мере одного листа резистора с положительным температурным коэффициентом обжигают пламенем газовой горелки, этот по меньшей мере один лист резистора с положительным температурным коэффициентом горит не более 60 секунд, но пламя гаснет в пределах 2 дюймов (50,8 мм), или

(с) когда конец этого по меньшей мере одного листа резистора с положительным температурным коэффициентом обжигают пламенем газовой горелки, даже если этот по меньшей мере один лист резистора с положительным температурным коэффициентом воспламеняется, пламя не распространяется быстрее, чем 4 дюйма (101,6 мм) в минуту, на площади толщиной 1/2 дюйма (12,7 мм) от поверхности.

Этот по меньшей мере один лист резистора с положительным температурным коэффициентом может содержать влагозащитный полимер. Влагозащитный полимер может содержать сополимер этиленвинилового спирта, термопластичную полиэфирную смолу, полипропиленовую смолу или их комбинацию. Влагозащитный полимер содержится в по меньшей мере одном листе резистора с положительным температурным коэффициентом в количестве 10% по весу или более, предпочтительно 10-70% по весу, или, оптимально, 30-50% по весу.

Провода могут быть пришиты к листу подложки. Провода могут иметь диаметр 1 мм или менее, предпочтительно, 0,5 мм, и сопротивление менее 1 Ом/м. Электропроводным материалом, из которого выполнены провода, может быть медь, медь луженая оловом, или сплав меди и серебра. Провода могут располагаться с интервалом прибл. 70-150 мм.

Этот по меньшей мере один лист резистора с положительным температурным коэффициентом может иметь эластичность выше, чем эластичность листа подложки, и растягиваться более чем на 5% под нагрузкой менее 7 кгс.

Лист подложки может быть выполнен либо из нетканого материала, либо из иглопробивной ткани, сформированной из полиэфирных волокон. Листовой нагревательный элемент далее может содержать лист покрытия, выполненный из электроизолирующего материала и взаимодействующий с листом подложки, чтобы охватить провода и этот по меньшей мере один лист резистора с положительным температурным коэффициентом. Лист покрытия может быть выполнен либо из нетканого материала, или из ткани, сформированной из полиэфирных волокон. По меньшей мере один из листов подложки или покрытия может содержать огнезащитный состав.

В листовом нагревательном элементе по настоящему изобретению провода могут проходить между этим по меньшей мере одним листом резистора с положительным температурным коэффициентом и листом подложки. В альтернативном варианте, по меньшей этот мере один лист резистора с положительным температурным коэффициентом расположен между проводами и листом подложки.

Листовой нагревательный элемент по настоящему изобретению далее может содержать влагозащитную пленку. Влагозащитная пленка может содержать сополимер этиленвинилового спирта, термопластичную полиэфирную смолу, полиамидную смолу, полипропиленовую смолу, или иономер, или их комбинации. Влагозащитная пленка может иметь толщину 5-100 мкм или, предпочтительно, 10-50 мкм. Влагозащитная пленка расположена между этим по меньшей мере одним листом резистора с положительным температурным коэффициентом, и листом подложки. Влагозащитная пленка может содержать огнезащитный состав.

По меньшей мере один из проводов может проходить зигзагообразно. Провода могут быть проложены так, чтобы на каждый из по меньшей мере одного листа резистора с положительным температурным коэффициентом питание подавали более чем два провода.

Листовой нагревательный элемент по настоящему изобретению далее может содержать электропроводные пленки, расположенные между проводниками и этим по меньшей мере одним листом резистора с положительным температурным коэффициентом. Электропроводные пленки могут быть выполнены из графитовой пасты или смолы, содержащей графит.

Этот по меньшей мере один лист резистора с положительным температурным коэффициентом содержит нетканый материал или ткань, пропитанную резистивным материалом с положительным температурным коэффициентом.

Листовой нагревательный элемент по настоящему изобретению может далее содержать пленку покрытия, выполненную из термопластичного эластомера. Пленка покрытия может быть выполнена из термопластичного эластомера на основе полиолефина, термопластичного эластомера на основе стирола, или термопластичного эластомера на основе уретана, или из их комбинации.

В листе подложки и в по меньшей мере одном листе резистора с положительным температурным коэффициентом может быть выполнено множество прорезей или множество выемок.

Краткое описание приложенных чертежей

Фиг. 1А - прозрачный вид сверху листового нагревательного элемента по предшествующему уровню техники.

Фиг. 1В - сечение листового нагревательного элемента по фиг. 1А.

Фиг. 2 - упрощенный вид в сечении примера конструкции устройства для производства листового нагревательного элемента по предшествующему уровню техники.

Фиг. 3 - вид в сечении другого листового нагревательного элемента по предшествующему уровню техники.

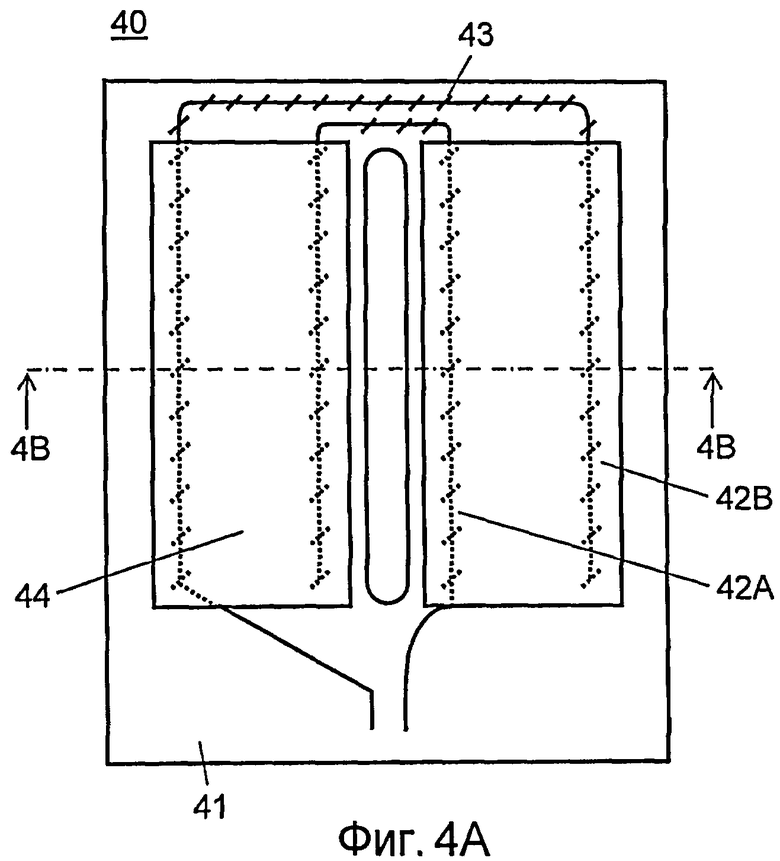

Фиг. 4А - вид сверху листового нагревательного элемента по 1 варианту настоящего изобретения.

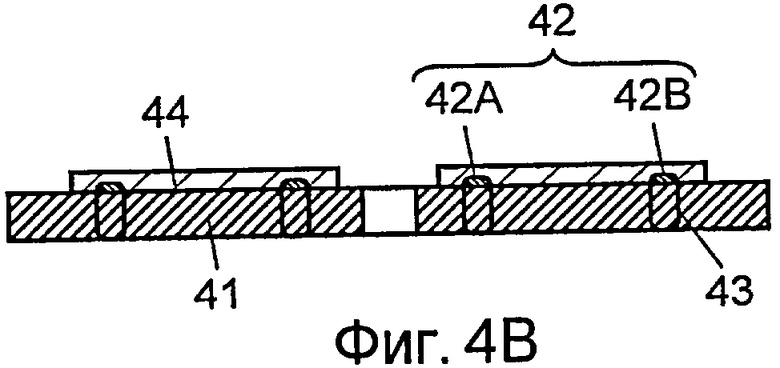

Фиг. 4В - сечение листового нагревательного элемента по фиг. 4А.

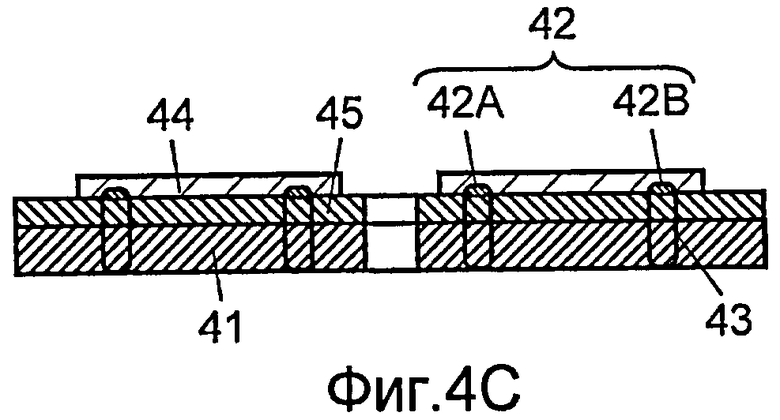

Фиг. 4С - сечение первого модифицированного варианта листового нагревательного элемента по фиг. 4А.

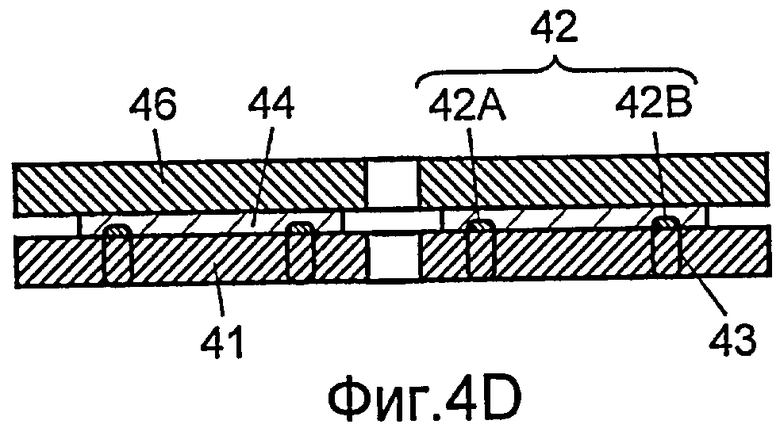

Фиг. 4D - сечение второго модифицированного варианта листового нагревательного элемента по фиг. 4А.

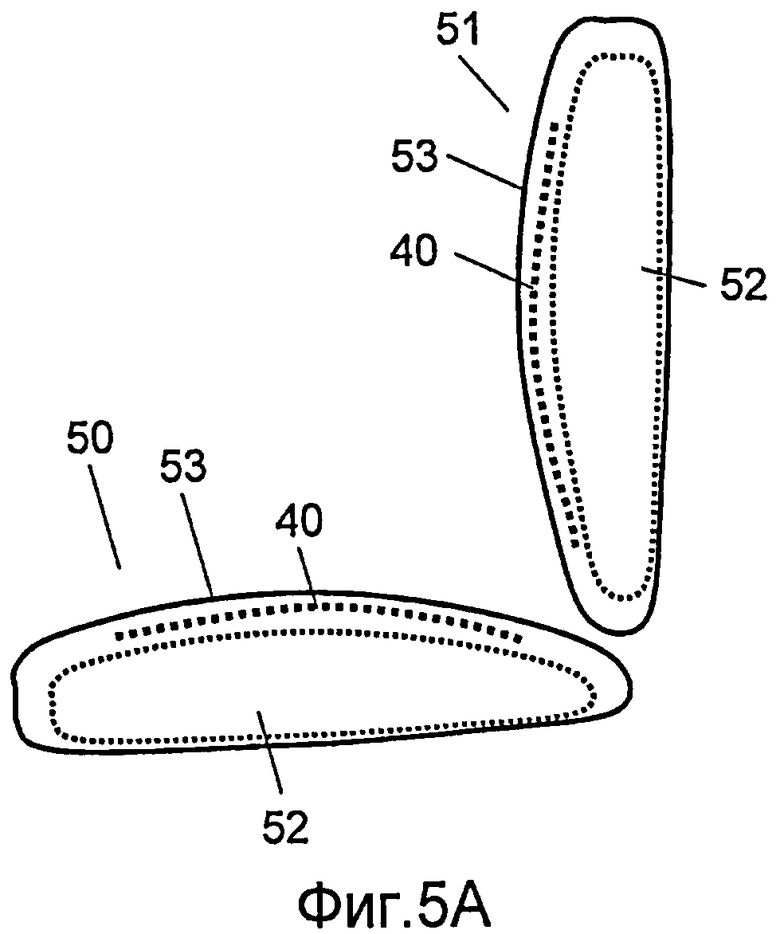

Фиг. 5А - прозрачный вид сбоку автомобильного сиденья, к которому прикреплен листовой нагревательный элемент по 1 варианту настоящего изобретения.

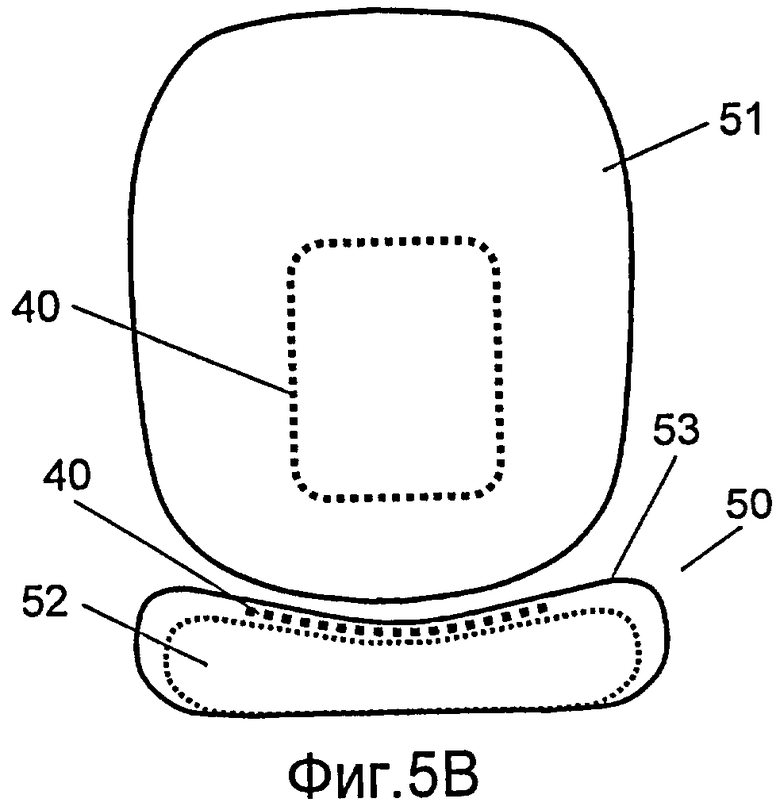

Фиг. 5В - прозрачный фронтальный вид сиденья по фиг. 5А.

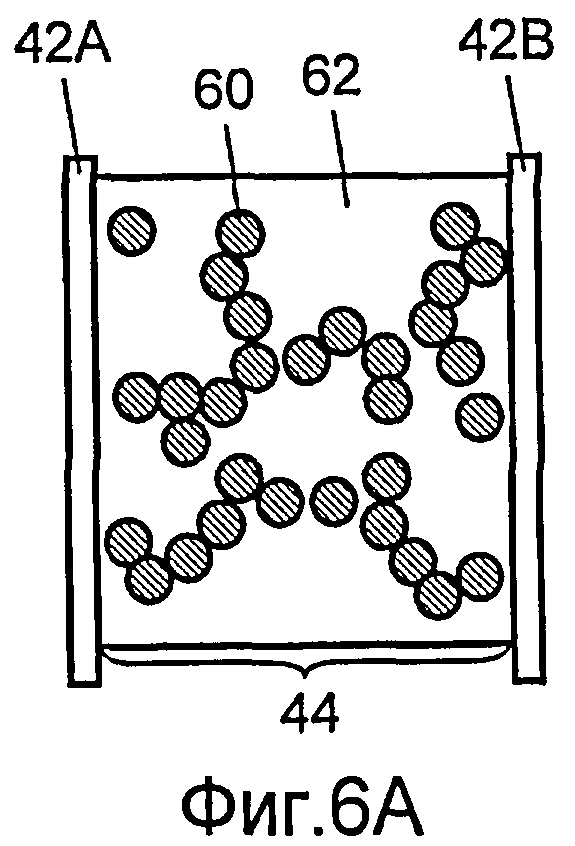

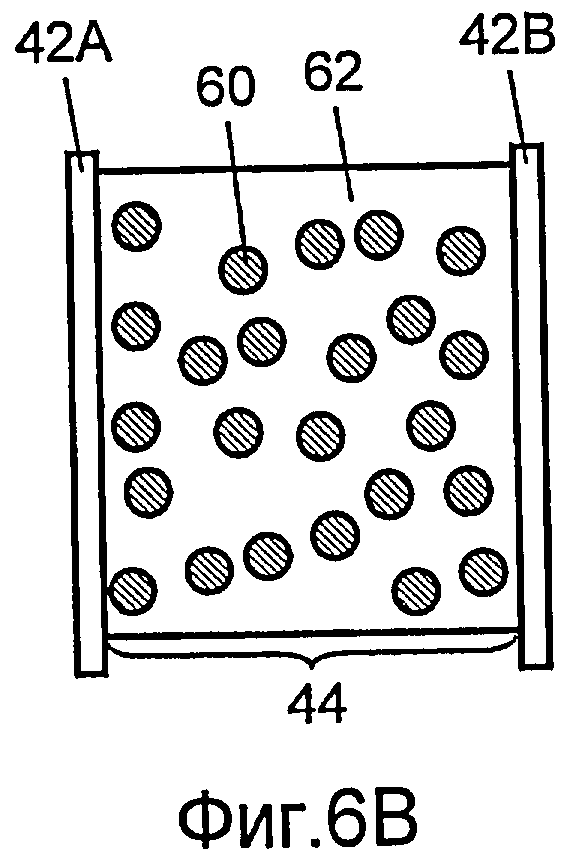

Фиг. 6А и 6В - виды 1 варианта полимерного резистора, используемого в настоящем изобретении.

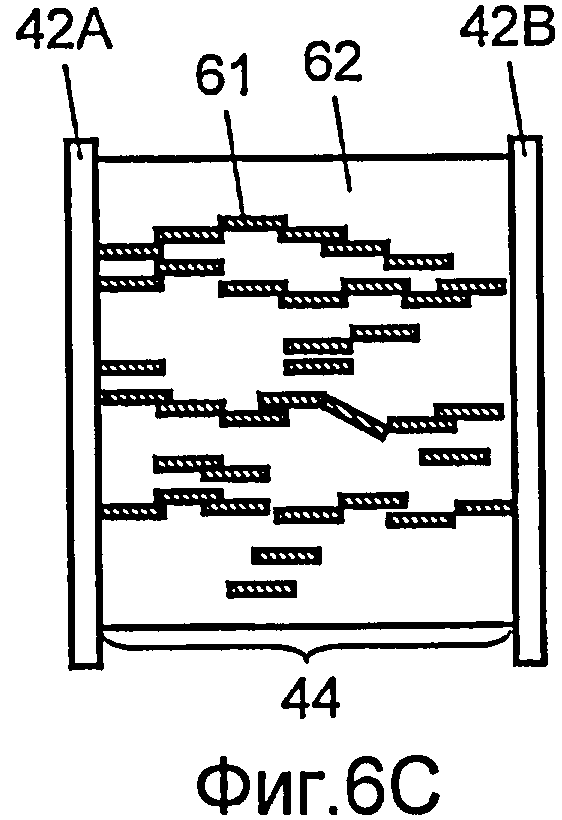

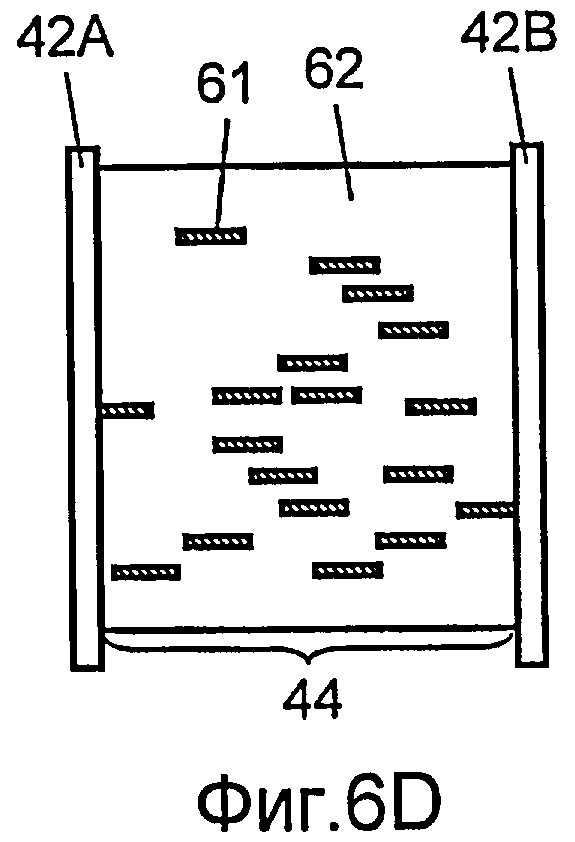

Фиг. 6С и 6D - виды 2 варианта полимерного резистора, используемого в настоящем изобретении.

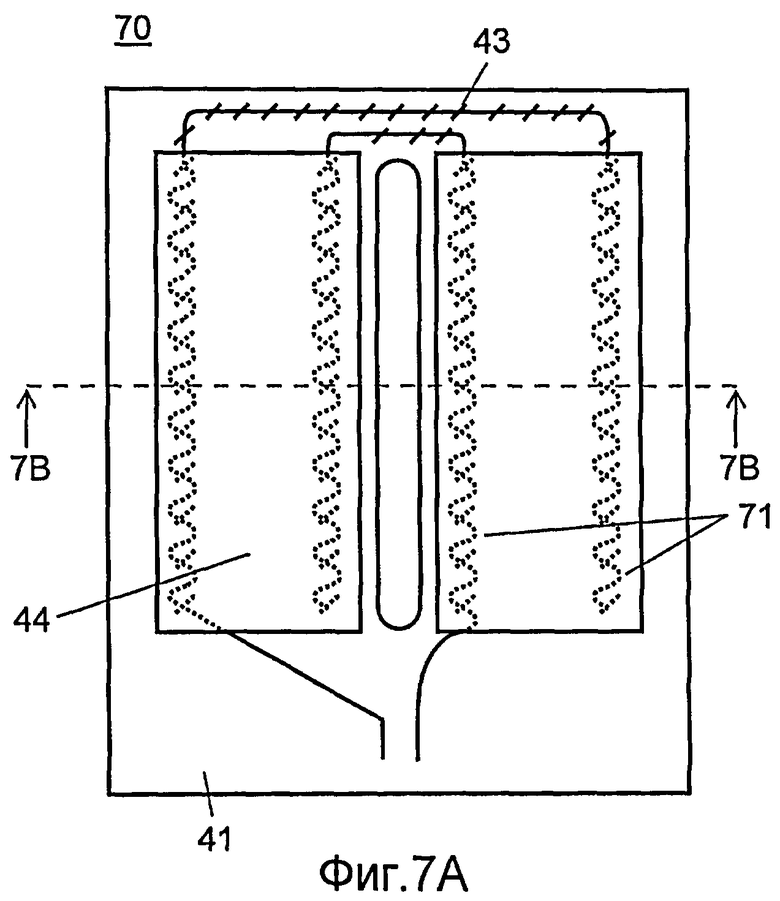

Фиг. 7А - вид сверху листового нагревательного элемента по 2 варианту настоящего изобретения.

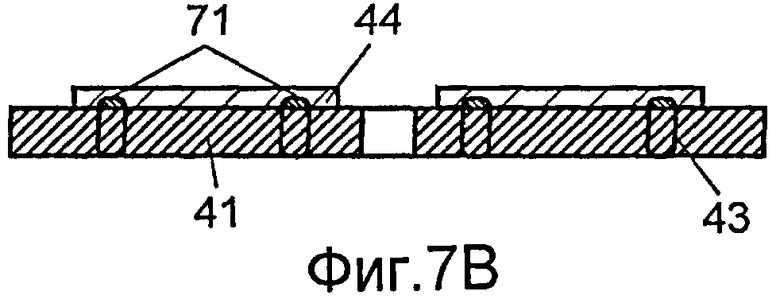

Фиг. 7В - сечение листового нагревательного элемента, показанного на фиг. 12А.

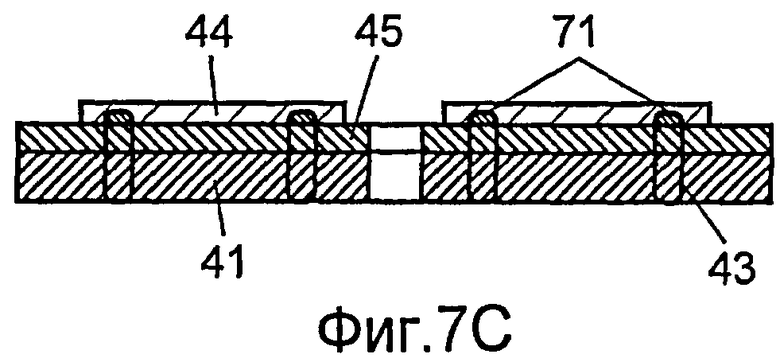

Фиг. 7С - сечение первого модифицированного варианта листового нагревательного элемента по фиг 7А.

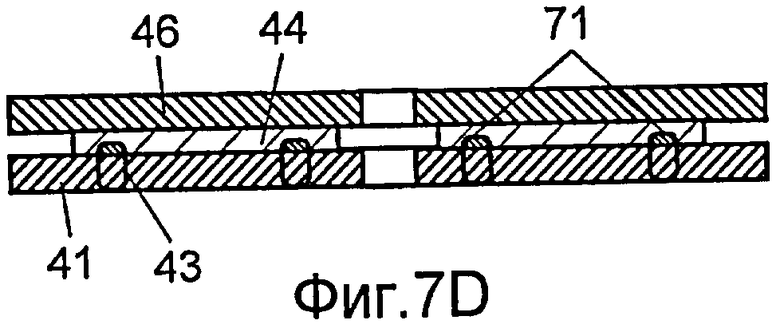

Фиг. 7D - сечение второго модифицированного варианта листового нагревательного элемента по фиг 7А.

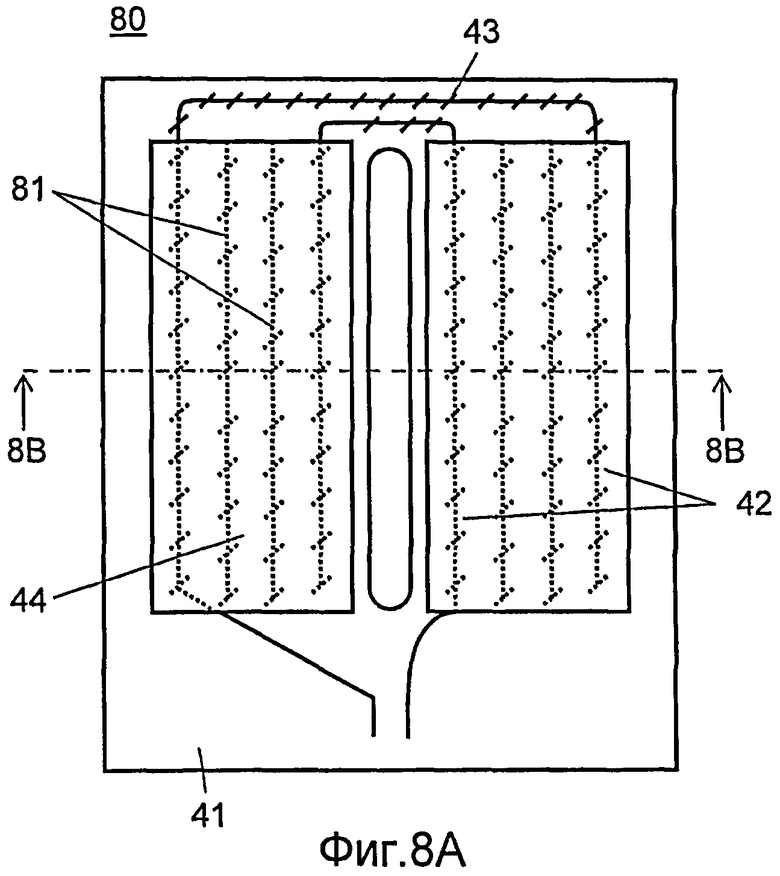

Фиг. 8А - вид сверху листового нагревательного элемента по 3 варианту настоящего изобретения.

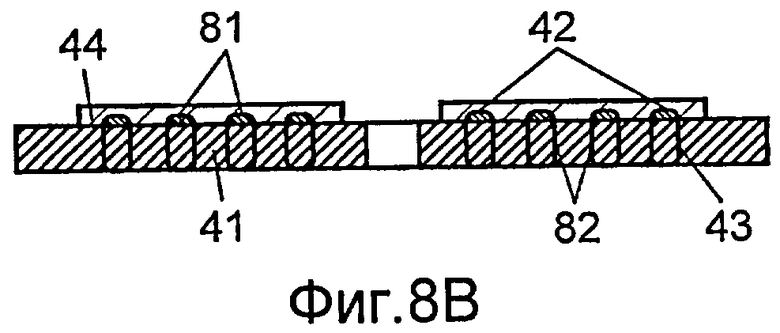

Фиг. 8В - сечение листового нагревательного элемента по фиг. 8А.

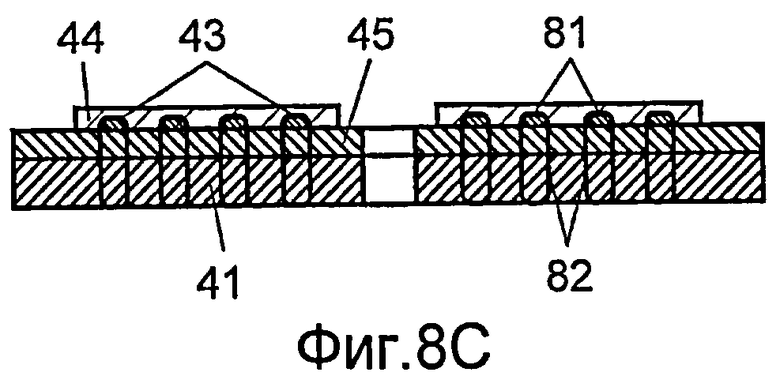

Фиг. 8С - сечение первого модифицированного варианта листового нагревательного элемента по фиг 8А.

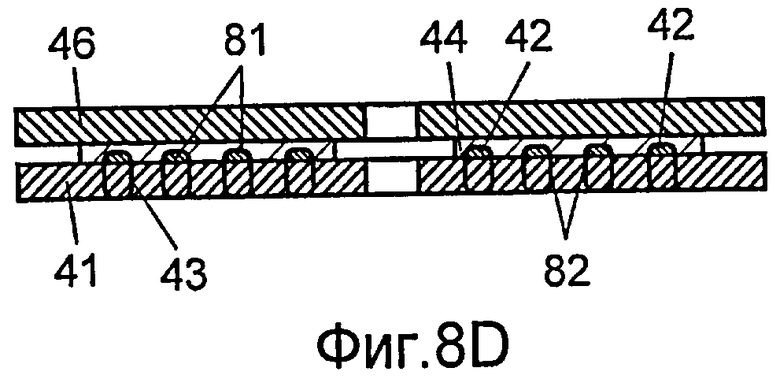

Фиг. 8D - сечение второго модифицированного варианта листового нагревательного элемента по фиг 8А.

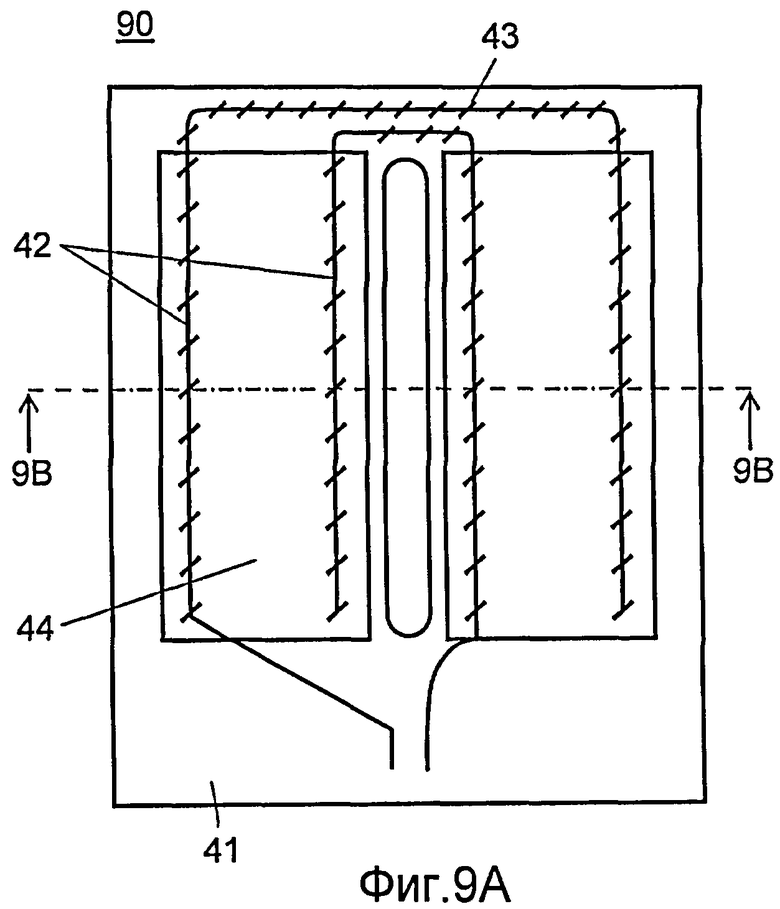

Фиг. 9А - вид сверху листового нагревательного элемента по 4 варианту настоящего изобретения.

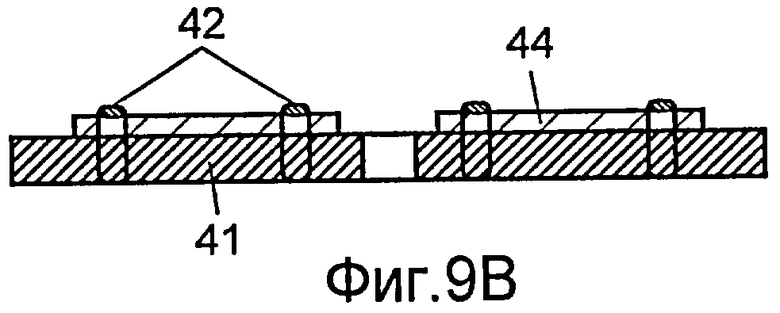

Фиг. 9В - сечение листового нагревательного элемента по фиг. 9А.

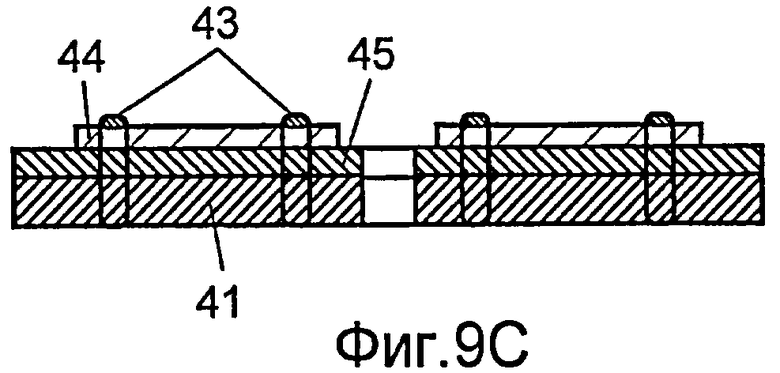

Фиг. 9С - сечение первого модифицированного варианта листового нагревательного элемента по фиг 9А.

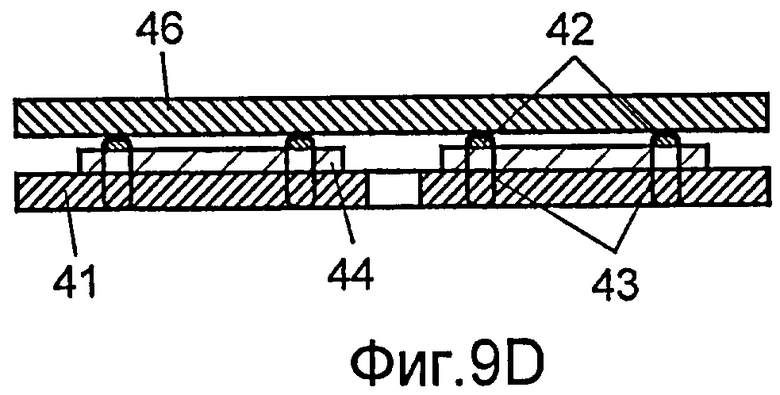

Фиг. 9D - сечение второго модифицированного варианта листового нагревательного элемента по фиг 9А.

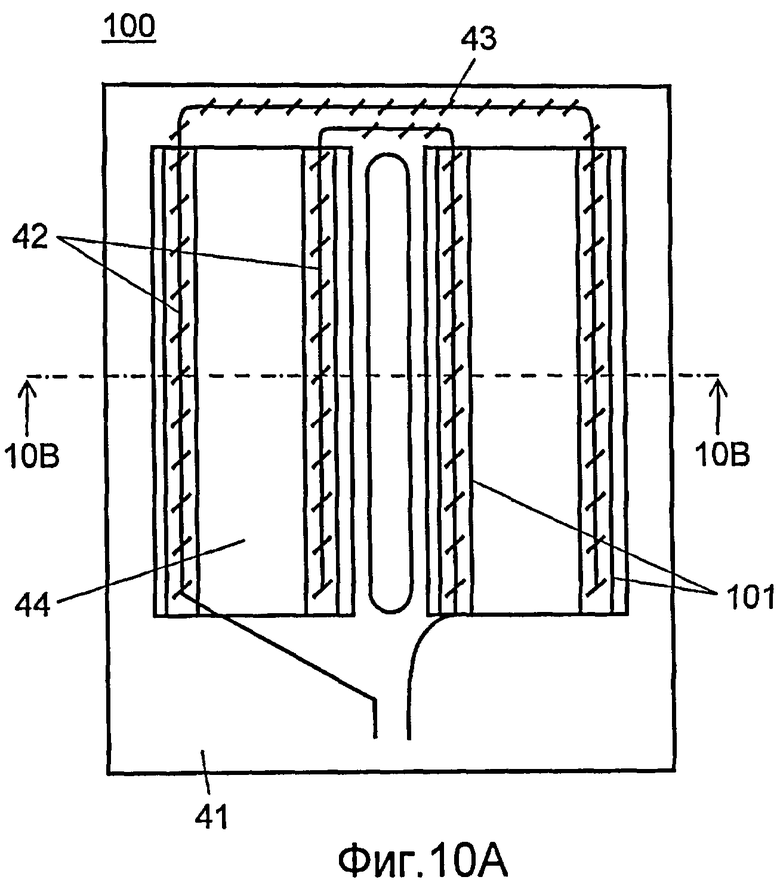

Фиг. 10А - вид сверху листового нагревательного элемента по 5 варианту настоящего изобретения.

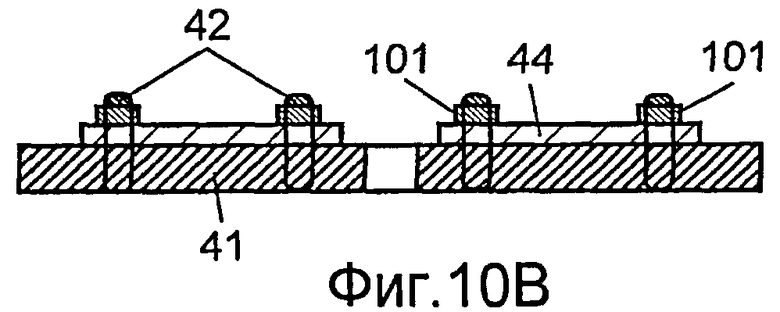

Фиг. 10В - сечение листового нагревательного элемента по фиг. 10А.

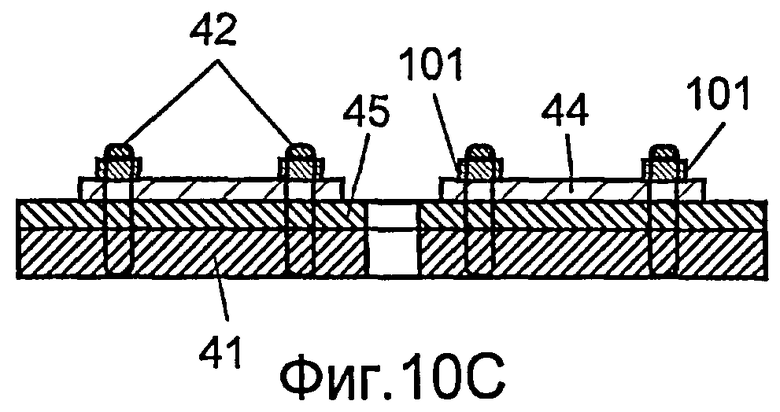

Фиг. 10С - сечение первого модифицированного варианта листового нагревательного элемента по фиг 10А.

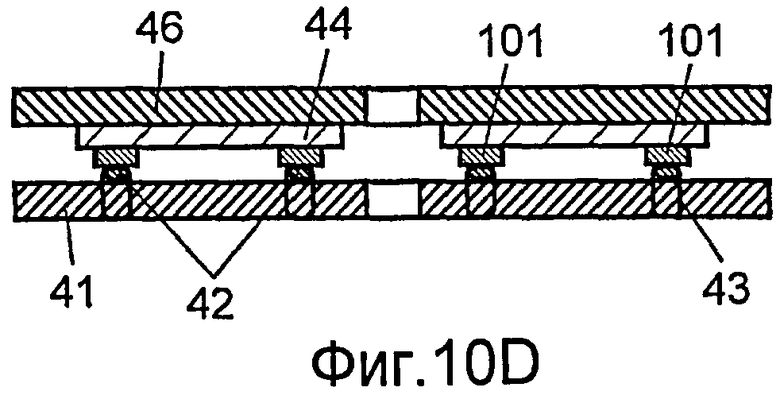

Фиг. 10D - сечение второго модифицированного варианта листового нагревательного элемента по фиг 10А.

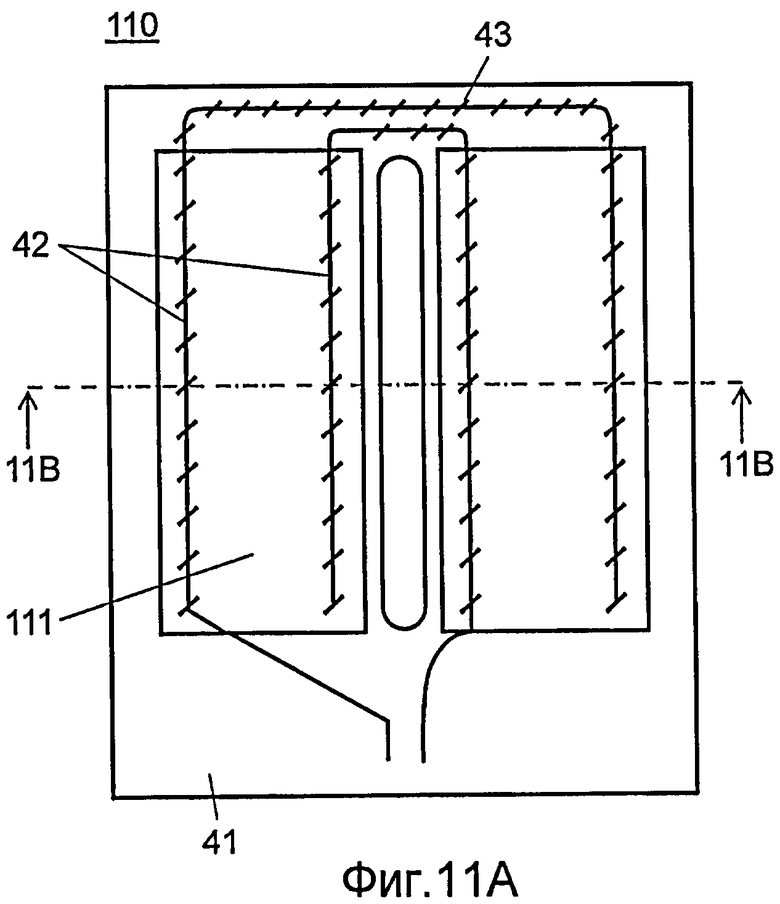

Фиг. 11А - вид сверху листового нагревательного элемента по 6 варианту настоящего изобретения.

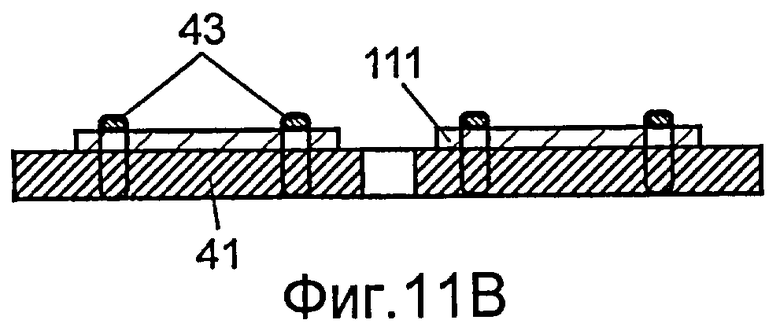

Фиг. 11В - сечение листового нагревательного элемента по фиг. 11А.

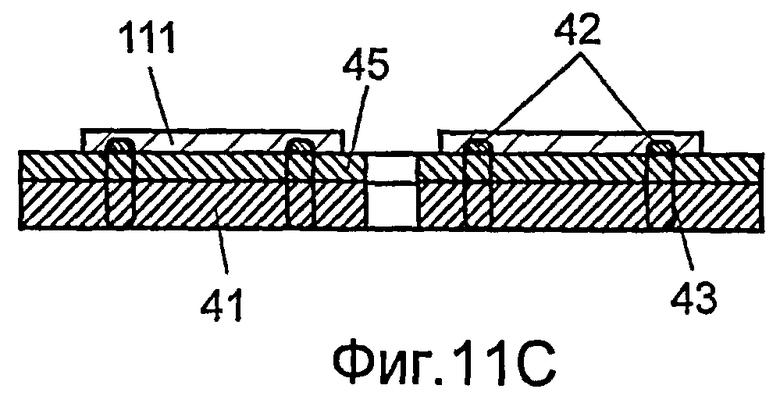

Фиг. 11С - сечение первого модифицированного варианта листового нагревательного элемента по фиг 11А.

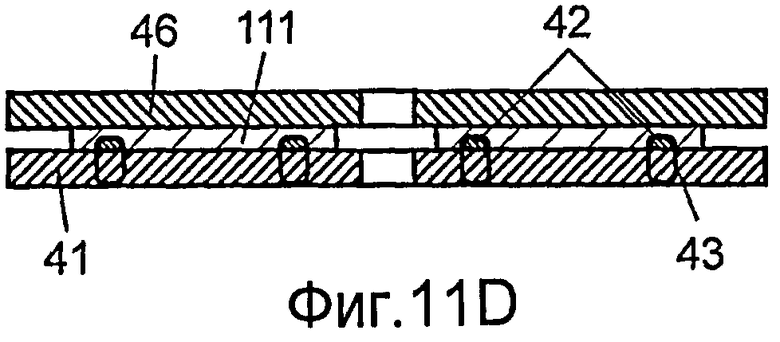

Фиг. 11D - сечение второго модифицированного варианта листового нагревательного элемента по фиг 11А.

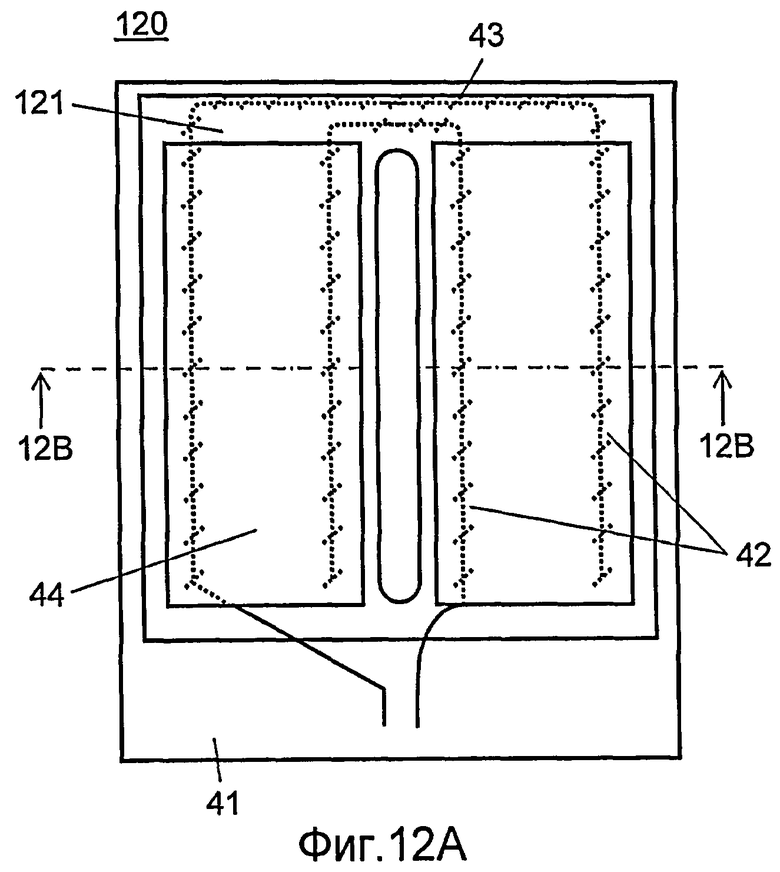

Фиг. 12А - вид сверху листового нагревательного элемента по 7 варианту настоящего изобретения.

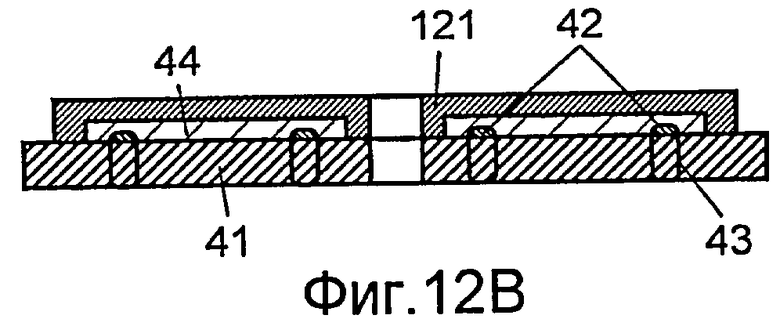

Фиг. 12В - сечение листового нагревательного элемента по фиг. 12А.

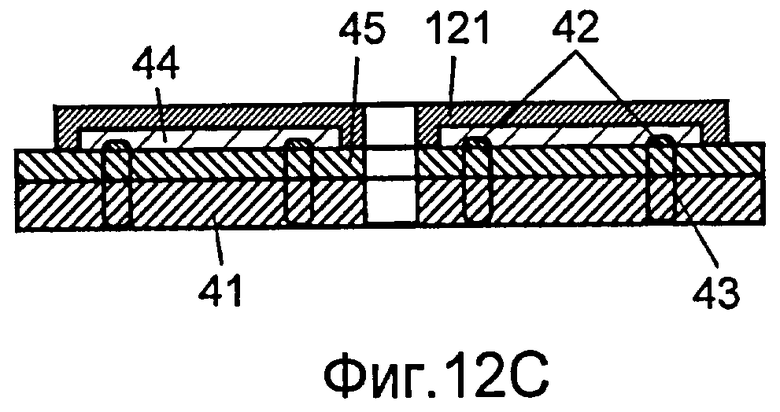

Фиг. 12С - сечение первого модифицированного варианта листового нагревательного элемента по фиг 12А.

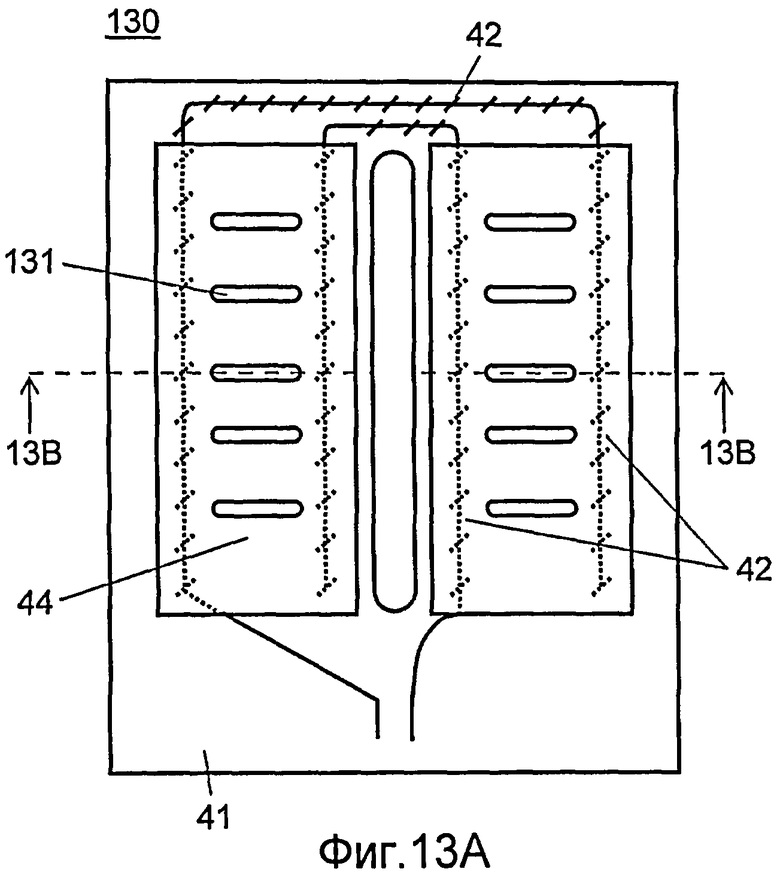

Фиг. 13А - вид сверху листового нагревательного элемента по 8 варианту настоящего изобретения.

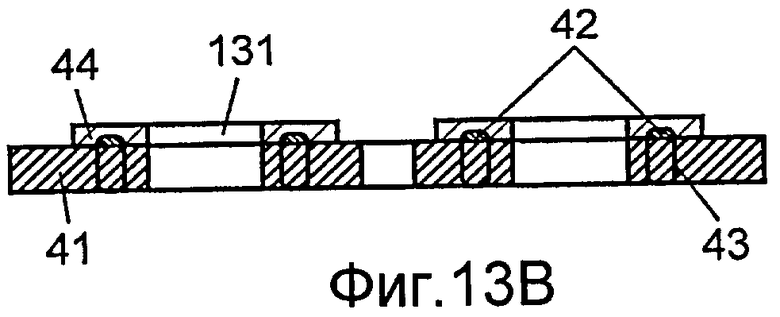

Фиг. 13В - сечение листового нагревательного элемента по фиг. 13А.

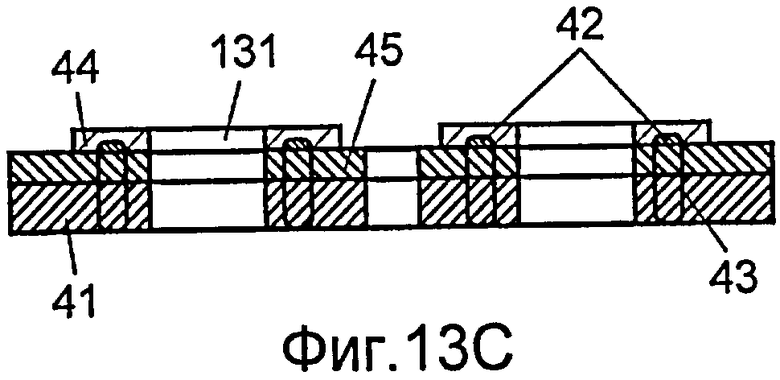

Фиг. 13С - сечение первого модифицированного варианта листового нагревательного элемента по фиг 13А.

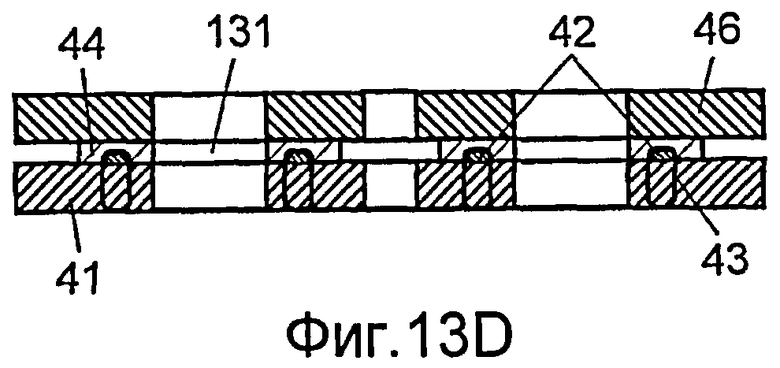

Фиг. 13D - сечение второго модифицированного варианта листового нагревательного элемента по фиг 13А.

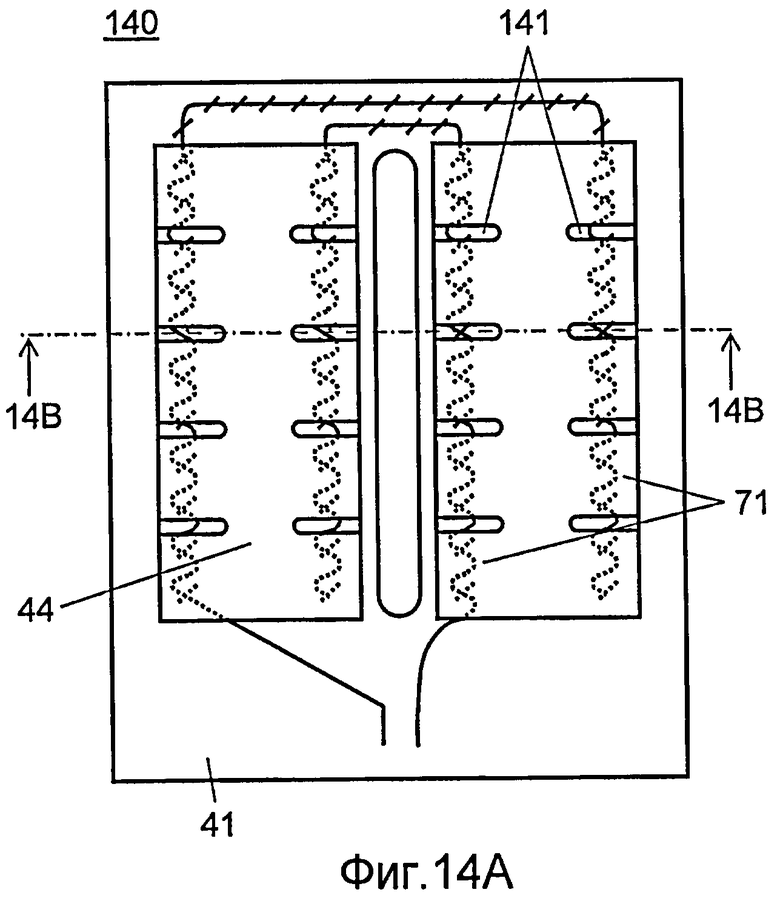

Фиг. 14А - вид сверху листового нагревательного элемента по 9 варианту настоящего изобретения.

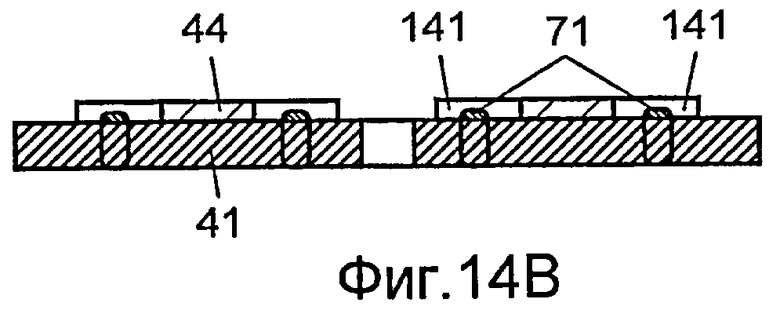

Фиг. 14В - сечение листового нагревательного элемента по фиг. 14А.

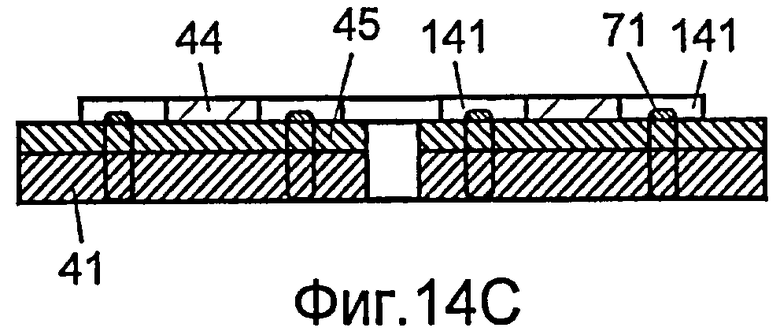

Фиг. 14С - сечение первого модифицированного варианта листового нагревательного элемента по фиг 14А.

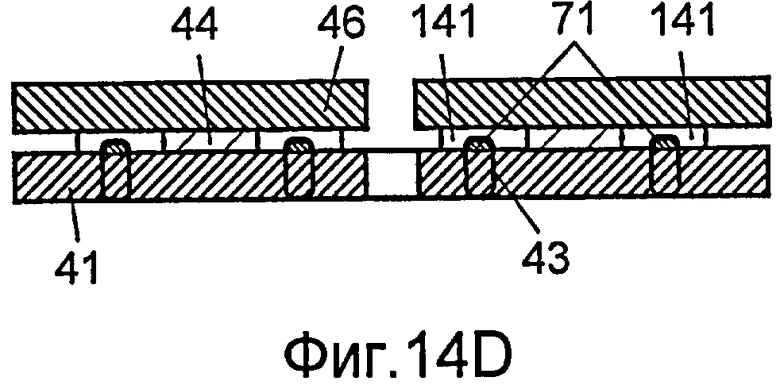

Фиг. 14D - сечение второго модифицированного варианта листового нагревательного элемента по фиг 14А.

Подробное описание предпочтительных вариантов

Ниже следует описание вариантов настоящего изобретения со ссылками на приложенные чертежи. Следует отметить, что настоящее изобретение не ограничивается этими вариантами. Кроме того, структуры, относящиеся к разным вариантам, можно соответствующим образом комбинировать.

1 вариант листового нагревательного элемента

Далее следует описание варианта листового нагревательного элемента, в котором использован вышеописанный полимерный резистор. На фиг. 4А показан вид сверху 1 варианта листового нагревательного элемента по настоящему изобретению, а на фиг. 4В - сечение листового нагревательного элемента по фиг. 4А по линии 4В-4В.

Листовой нагревающий элемент 40 содержит изолирующую подложку 41, первый проволочный электрод 42А, второй проволочный электрод 42В, и полимерный резистор 44. Проволочные электроды 42А, 42В иногда совместно именуются проволочными электродами 42. Проволочные электроды 42 пришиты к изолирующей подложке 41 нитью 43. Полимерный резистор в форме пленки нанесен поверх них термической адгезией.

Листовой нагревательный элемент 40 изготавливают следующим способом. Сначала проволочные электроды 42А, 42В симметрично размещают на изолирующей подложке 41. Далее проволочные электроды 42А, 42В частично пришивают к изолирующей подложке 41 нитью 43. Затем, используя, например, экструдер с Т-образной головкой, полимерный резистор 44 экструдируют в форме пленки на изолирующую подложку 41. После этого полимерный резистор с помощью ламинатора наплавляют и крепят к изолирующей подложке 41.

Толщина полимерного резистора 44 конкретно не ограничена, но, принимая во внимание гибкость, себестоимость материалов, соответствующую величину сопротивления и прочность при нагрузке, его толщина может составлять 20-200 мкм, предпочтительно, 300-100 мкм.

После того как полимерный резистор 44 наплавлен на проволочные электроды 42 и на изолирующую подложку 41, в центральной части листового нагревательного элемента пробивают отверстие. Положение, в котором пробивают отверстие в центральном участке, не ограничено положением, показанным на чертеже. Имеются случаи, когда пробивают отверстие в центральном участке в других положениях, в зависимости от варианта применения. Во избежание пробивания электродов, схему прокладки проволочных электродов 42 следует изменить.

Вышеописанный листовой нагревательный элемент 40 используется, например, как подогреватель автомобильных сидений. В этом случае, как показано на фиг. 5А и 5В, листовой нагревательный элемент 40 крепится к внутренней части сиденья 50 и к спинке 51, поднимающейся от сиденья 50. Сиденье 50 и спинка 51 выполнены из материала основы 52 сиденья и обивки 53 сиденья, покрывающей материал основы 52 сиденья. Материал основы 52 сиденья выполнен из гибкого материала, например, в форме уретановой подушки, и меняет форму под нагрузкой садящегося человека, а после снятия нагрузки восстанавливает форму. Листовой нагревательный элемент 40 крепится так, чтобы сторона полимерного резистора 44 быта обращена к материалу основы 52 сиденья, а сторона подложки 41 была обращена к обивке 53 сиденья.

Поскольку листовой нагревательный элемент 40 имеет положительный температурный коэффициент, он потребляет не много энергии, так как температура растет быстро. Нагревательный элемент с положительным температурным коэффициентом должен иметь дополнительный регулятор температуры. Этот дополнительный регулятор температуры управляет температурой нагревателя, включая и выключая подачу питания. В частности, когда нагревательный элемент излучает линейные тепловые лучи, между этими лучами возникает несколько мест с пониженной температурой. Для того чтобы максимально сократить такие места с пониженной температурой, в случае нагревательного элемента без положительного температурного коэффициента, при подаче питания температуре поднимается до прибл. 80°С. Поэтому нагревательный элемент без положительного температурного коэффициента приходится размещать в сиденье на некоторой глубине под обивкой 53 сиденья.

Наоборот, в случае листового нагревательного элемента 40, обладающего положительным температурным коэффициентом, температура, до которой он нагревается, автоматически поддерживается на уровне 40-45оС. Поскольку температура, до которой нагревается такой нагревательный элемент 40, невысока, его можно расположить ближе к обивке 53. Кроме того, поскольку нагревательный элемент расположен рядом с обивкой 53, он может быстро переносить теплоту к сидящему пассажиру. Более того, поскольку температура, до которой он нагревается, невысока, потребление энергии можно сократить.

Далее следует подробное описание конструкции листового нагревательного элемента 43 по настоящему изобретению. На фиг. 6А-6D показаны примеры полимерного резистора 44, используемого в листовом нагревательном элементе по настоящему изобретению. На фиг. 6А-6В показан полимерный резистор 44, в котором используется мелкодисперсный проводник, такой, как сажа. На фиг. 6С и 6D показано полимерный резистор, в котором используется проводящее волокно. На фиг. 6А и 6С показано внутреннее состояние полимерного резистора при комнатной температуре, а на фиг 6С и 6D показан внутреннее состояние полимерного резистора, когда температура поднимается относительно состояния, показанного на фиг. 6А и 6В.

В полимерном резисторе, показанном на фиг. 6А и 6В, используются мелкодисперсные проводники 60, например сажа. Мелкодисперсные проводники 60 входят в точечный контакт в полимерной композиции 62, образуя проводящие каналы. Когда на электроды 42А, 24В подают ток, он течет по мелкодисперсным проводникам 60, нагревая полимерный резистор 44. Когда полимерный резистор 44 нагревается, полимерная композиция 62 расширяется. Поэтому, как показано на фиг. 6В, проводящие каналы, созданные мелкодисперсными проводниками 60, разрываются. В результате сопротивление полимерного резистора 44 резко возрастает.

В полимерном резисторе 44, показанном на фиг. 6С и 6D, в качестве проводников 61 используются волокна. Эти волокна 61 продольно помещены поверх друг друга в полимерной композиции 62, образуя проводящие каналы. Когда на электроды 42А, 42В подают ток, полимерный резистор 44 нагревается и по мере его нагревания сопротивление полимерного резистора 44 резко возрастает.

К примерам волоконных проводников 61 относятся керамические волокна, выполненные из оксида титана, покрытого оловом и с присадками сурьмы, электропроводные керамические волоски на основе титаната калия, медные или алюминиевые металлические волокна, металлизированное стекловолокно с проводящими слоями, сформированными на их поверхности, углеродное волокно, углеродные нанотрубки или проводящие полимерные волокна, выполненные из полианилина и пр. Кроме того, вместо волоконных проводников 61 можно использовать чешуйчатые проводники. К примерам чешуйчатых проводников относятся керамические чешуйки, такие как чешуйки слюды со сформированными на их поверхности проводящими слоями, металлические чешуйки из меди и алюминия и пр., или чешуйчатый графит.

Вышеперечисленные проводники можно использовать индивидуально или в смеси двух или более типов, подобранных так, чтобы создать требуемый положительный температурный коэффициент.

Полимерная композиция 62 полимерного резистора 44 образована путем смешивания реактантной смолы, которая показывает характеристики положительного температурного коэффициента, и реактивной смолы, которая вступает в реакцию с реактантной смолой. Реактантной смолой предпочтительно является модифицированный полиэтилен, имеющий карбоксильную группу. Реактивной смолой предпочтительно является модифицированный полиэтилен, имеющий эпоксидную группу. При смешивании их друг с другом карбоксильные группы в реактантной смоле создают химическую связь с кислородом эпоксидных групп в реактивной смоле, поэтому полимерный резистор содержит сшитую структуру.

Благодаря такой сшитой структуре температурные характеристики коэффициента теплового расширения и характеристики температуры плавления полимерного резистора 44 становятся более стабильными, чем если бы полимерная композиция 62 была сформирована только из реактантной смолы. Поскольку реактантная смола и реактивная смола прочно соединены благодаря сшитой структуре, даже при многократном нагревании и охлаждении, приводящих к многократному тепловому расширению и тепловому сжатию, температурные характеристики коэффициента теплового расширения и плавления этого полимерного резистора сохраняются, поэтому их изменение во времени не проявляется. Другими словами, даже со временем полимерный резистор 44 сохраняет постоянные температурные характеристики коэффициента теплового расширения и постоянную температуру плавления.

Реакция сшивания может происходить не только через кислород, но и через азот. Реакция сшивания происходит, если реактивную смолу, содержащую функциональную группу, включающую по меньшей мере один элемент из ряда, содержащего кислород и азот, и реактантную смолу, обладающую функциональной группой, способной вступать в реакцию с этой функциональной группой, смешивают путем размешивания. Примеры функциональных групп реактантной смолы и функциональных групп реактивной смолы, помимо вышеописанных эпоксидных и карбоксильных групп, приведены ниже.

Примеры функциональных групп реактантной смолы, помимо карбонильных групп, включают эпоксидные группы, карбоксильные группы, группы сложных эфиров, гидроксильные группы, аминовые группы, виниловые группы, группы малеинового ангидрида и оксазолиновые группы в дополнительной полимеризации. Примеры функциональных групп реактивной смолы, помимо эпоксидных групп, включают группы малеинового ангидрида и оксазолиновые группы.

Поскольку подогреватель автомобильного сиденья должен нагреваться до относительно низкой температуры 40-50°С, реактантная смола, обладающая положительным температурным коэффициентом, предпочтительно может быть модифицированной олефиновой смолой с низкой точкой плавления, например, сополимером этиленвинилацетата, сополимером этиленвинилакрилата, сополимером этиленметилметакрилата, сополимером этиленметакриловой кислоты, сополимером этиленбутилакрилата, или другим сополимером этилена эфирного типа.

Композицию 52 смолы необязательно готовить путем смешивания реактантной смолы и реактивной смолы. Положительный температурный коэффициент можно получить даже, если использовать только реактантную смолу. Поэтому, если допускается некоторое изменение положительного температурного коэффициента со временем, можно использовать только реактантную смолу. Когда используется только реактантная смола, ее тип соответственно подбирается в соответствии с требуемой величиной положительного температурного коэффициента.

В вышеописанном примере реактантная смола и реактивная смола вступают в реакцию так, чтобы придать сшитую структуру реактантной смоле в полимерной композиции 62. Однако можно использовать сшивающий агент, не являющийся реактивной смолой. Кроме того, можно также формировать сшитую структуру в реактантной смоле без использования реактивной смолы, вместо этого облучая реактантную смолу электронным лучом. В этом случае можно использовать реактантную смолу, не имеющую вышеописанных функциональных групп.

Поскольку полимерный резистор 44 имеет форму гибкой пленки, то при воздействии внешней силы на листовой нагревательный элемент 40 он растягивается и меняет форму так же, как и изолирующая подложка 41. Полимерный резистор 44 должен иметь такую же или большую гибкость, что и изолирующая подложка 41. Если полимерный резистор 44 имеет такую же или большую гибкость, что и изолирующая подложка 41, то долговечность и надежность полимерного резистора 44 увеличиваются, поскольку изолирующая подложка имеет большую механическую прочность, чем полимерный резистор 44, и, когда прилагается внешняя сила, ограничивает растяжение или изменение формы полимерного резистора 44.

Если полимерный резистор 44 используется в подогревателе автомобильного сиденья, наличие в полимерном резисторе 44 огнезащитного состава является дополнительным преимуществом. Подогреватель автомобильного сиденья должен удовлетворять требованиям стандарта на воспламеняемость U.S. FMVSS 302. Более конкретно, он должен удовлетворять любому одному из нижеперечисленных требований:

(1) когда конец полимерного резистора 44 обжигают пламенем газовой горелки, и пламя газовой горелки гаснет через 60 секунд, сам полимерный резистор 44 не горит, даже если он обуглился.

(2) когда конец полимерного резистора 44 обжигают пламенем газовой горелки, полимерный резистор 44 горит не более 60 секунд, но пламя гаснет в пределах 2 дюймов (50,8 мм).

(3) когда конец полимерного резистора 44 обжигают пламенем газовой горелки, даже если этот полимерный резистор 44 воспламеняется, пламя не распространяется быстрее, чем 4 дюйма (101,6 мм) в минуту, на площади толщиной 1/2 дюйма (12,7 мм) от поверхности.

Несгораемость определяется следующим образом. Конец образца обжигают пламенем газовой горелки. Когда через 60 секунд пламя гасят, образец не горит, и не горят даже обуглившиеся остатки образца. Самогашением называют случай, когда образец горит не более 60 секунд и обгоревший участок не превышает 2 дюймов (50,8 мм).

Огнезащитным составом может быть состав на основе фосфора, например, фосфат аммония или трикрезилфосфат; состав на основе азота, такой как меламин, гуанидин или гуанилмочевина; или состав на основе кремния или их комбинации. Можно использовать неорганические огнезащитные агенты, такие как оксид магния, триоксид сурьмы, или огнезащитные составы на основе галогенов, такие как составы на основе брома или хлора.

Особенное преимущество дает огнезащитный состав, имеющий жидкое состояние при комнатной температуре или имеющий такую точку плавления, чтобы плавиться при температуре смешивания. Гибкость полимерного резистора можно повысить, используя по меньшей мере один из составов на основе фосфора, на основе аммония или на основе кремния, тем самым повышая долговечность и надежность листового нагревательного элемента.

Количество добавляемого огнезащитного состава определяют следующим образом. Если огнезащитного состава недостаточно, стойкость к возгоранию ослабевает и ни одно из вышеописанных условий не выполняется. Ввиду этого количество огнезащитного состава, добавляемого в полимерный резистор 44, должно быть 5% по весу или более. Однако с увеличением количества огнезащитного состава нарушается композиционный баланс между полимерной композицией 62 и проводником 60 или проводником 61, содержащимся в этой композиции, сопротивление полимерного резистора 44 повышается, а положительный температурный коэффициент снижается. Ввиду этого количество добавляемого огнезащитного состава предпочтительно составляет 10-30% по весу, и оптимально 15-25% по весу относительно полимерного резистора 44.

В полимерный резистор 44 полезно добавлять влагозащитную смолу, чтобы придать резистору стойкость к воздействию влаги. Эта стойкость предотвращает порчу полимерного резистора при контакте с жидкими химикатами, такими как неорганические масла, включая моторное масло, незамерзающими жидкостями, такими как тормозная жидкость и пр., или с растворителями с низким молекулярным весом, такими как разбавители и прочие органические растворители.

Когда полимерный резистор 44 вступает в контакт с такими жидкими химикатами, полимерная композиция 62, которая содержит большие количества аморфной смолы, легко расширяется и изменяет объем, поэтому токопроводящие каналы проводников разрываются и сопротивление возрастает. Это явление идентично изменению объема (или положительному температурному коэффициенту), вызванному теплотой. Когда полимерный резистор 44 вступает в контакт с жидким химикатом, описанным выше, начальная величина сопротивления не восстанавливается, даже если жидкость высыхает. Даже если эта величина и восстанавливается, такое восстановление требует времени.

Для того чтобы придать полимерному резистору 44 свойство влагостойкости, в полимерный резистор 44 добавляют высококристаллизованную влагостойкую смолу так, что полимерная композиция 62 и проводники 60, 61 частично вступают в химическую связь с этой влагостойкой смолой. В результате, даже если полимерный резистор 44 вступает в контакт с жидким химикатом, описанным выше, расширения полимерной композиции 62 не происходит.

Влагостойкая смола содержит один из компонентов, выбранных из ряда, включающего сополимер этиленвинилового спирта, термопластичную полиэфирную смолу, полиамидную смолу, полипропиленовую смолу, или иономер, или можно использовать их комбинации. Эти влагостойкие смолы не только придают полимерному резистору 44 влагостойкость, но и способствуют сохранению гибкости полимерной композиции 62. Иными словами, эти влагостойкие смолы поддерживают гибкость полимерного резистора 44.

Влагостойкую смолу добавляют в количестве предпочтительно 10% по весу или более относительно полимерной композиции 62 в полимерном резисторе 44. Тем самым влагостойкость полимерного резистора 44 повышается. Однако, когда в составе присутствует большое количество влагостойкой смолы, полимерный резистор 44 отвердевает и его гибкость уменьшается. Кроме того, проводники захватываются во влагостойкой смоле, и проводящие каналы разрываются с трудом, даже при повышении температуры, и, в итоге, положительный температурный коэффициент падает. Поэтому для сохранения гибкости полимерного резистора и для создания нужного положительного температурного коэффициента количество влагостойкой смолы предпочтительно составляет 10-70% по весу, и оптимально 30-50% по весу.

Для проверки влияния описанных выше влагостойких смол был проведен следующий тест. Сначала был изготовлен полимерный резистор 44, не содержащий влагостойкой смолы, и множество полимерных резисторов 44, содержащих, соответственно, различные влагостойкие смолы (50% по весу). На эти полимерные резисторы 44 наносились капли вышеописанных жидких химикатов, которые оставались на резисторах 24 часа. После подачи на эти полимерные резисторы 44 тока в течение 24 часов, их оставляли при комнатной температуре на 24 часа. До и после теста измерялись величины сопротивления этих резисторов. Было обнаружено, что полимерные резисторы 44, не содержавшие влагостойкой смолы, показали 200-300-кратный рост сопротивления по сравнению с величиной до теста.

Наоборот, во всех полимерных резисторах 44, содержавших влагостойкие смолы, увеличение сопротивления было не более чем 1,5-3-кратным по сравнению с величиной до теста. Этот тест показал, что добавление влагостойкой смолы в полимерный резистор 44 позволяет предотвратить расширение полимерной композиции 62, образующей полимерный резистор 44, которое может быть вызвано контактом с жидким химикатом, таким как органические растворители или напитки. Другими словами, добавкой влагостойкой смолы в полимерный резистор 44 сопротивление полимерного резистора 44 можно стабилизировать, и листовой нагревательный элемент 40 может иметь высокую долговечность.

Пара проволочных электродов 42А 42В, обращенных друг к другу, расположена двумя рядами в продольном направлении листового нагревательного элемента 40. Полимерный резистор 44 расположен так, чтобы перекрывать пару проволочных электродов 42А, 42В, соответственно. Когда электроды 42А, 42В подают электроэнергию на полимерный резистор 44, через полимерный резистор 44 течет ток и полимерный резистор 44 нагревается.

Проволочные электроды 42 пришиты к изолирующей подложке 42 полиэфирной нитью 43 с помощью швейной машины. Поэтому проволочные электроды 42 прочно прикреплены к изолирующей подложке 41, что позволяет изменять их форму вместе с изменением формы изолирующей подложки 41, что повышает механическую надежность листового нагревательного элемента.

Проволочные электроды 42 выполнены по меньшей мере из металлической электропроводной проволоки и/или скрученного металлического электропроводного провода, в котором металлические проводники скручены друг с другом. Материалом металлической электропроводной проволоки может быть медь, луженая медь, или сплав меди с серебром. С точки зрения механической прочности, предпочтительно использовать сплав меди с серебром, поскольку он обладает высокой прочностью на растяжение. Более подробно, проволочные электроды 42 сформированы скручиванием 19 проволок из сплава меди с серебром, имеющих диаметр 0,05 мм.

Сопротивление проволочных электродов 42 должно быть как можно более низким, и падение напряжения на проволочных электродах 42 должно быть невелико. Сопротивление проволочных электродов 42 выбирается таким, чтобы падение напряжения, поданного на листовой нагревательный элемент составляло 1 В или менее. Другими словами, предпочтительно, сопротивление проволочных электродов 42 составляет 1 Ом/м или менее. Если диаметр проволочных электродов 42 большой, эти электроды образуют выпуклости в листовом нагревательном элементе 40, и на нем становится неудобно сидеть. Поэтому их диаметр должен быть 1 мм или менее, и, желательно, 0,5 мм или менее, чтобы на нагревательном элементе было еще более удобно сидеть.

Расстояние между проволочными электродами 42А, 42В должно быть в диапазоне прибл. 70-150 мм. По практическим причинам расстояние между проволочными электродами 42А, 42В должно быть прибл. 100 мм. Если расстояние между электродами меньше 70 мм, то когда человек сидит на листовом нагревательном элементе 40, и его ягодицы нажимают на проволочные электроды 42, существует вероятность, что такая нагрузка и изгибающие силы приведут к перелому или повреждению электродов. С другой стороны, если расстояние между электродами больше 150 мм, сопротивление полимерного резистора 44 нужно уменьшить до очень малой величины, что затрудняет изготовление полезного полимерного резистора 44 с положительным температурным коэффициентом.

Если расстояние между проволочными электродами 42А, 42В составляет 70 мм, то поскольку толщина пленки полимерного резистора 44, как указано выше, составляет 20-200 мкм, и предпочтительно 30-100 мкм, сопротивление полимерного резистора 44 должно составлять прибл. 0,0016-0,016 Ом/м, предпочтительно, 0,0023-0,0078 Ом/м. Кроме того, если расстояние между проволочными электродами 42А, 42В составляет 100 мм, сопротивление полимерного электрода 44 должно быть в диапазоне прибл. 0,0011-0,011 Ом/м, предпочтительно, 0,0016-0,0055 Ом/м. Кроме того, если расстояние между проволочными электродами 42А, 42В составляет 150 мм, сопротивление полимерного электрода 44 должно быть в диапазоне прибл. 0,0007-0,007 Ом/м, предпочтительно, 0,0011-0,0036 Ом/м.

Следует отметить, что в этом варианте в качестве электрода используется проволочный электрод, но настоящее изобретение не ограничивается этим вариантом, и можно использовать электрод из металлической фольги или мембранный электрод, полученный трафаретной печатью серебряной пастой и т.п.

Для изолирующей подложки 41 можно использовать иглопробивной нетканый материал из полиэфирных волокон. Также можно использовать ткань из полиэфирных волокон. Изолирующая подложка 41 обеспечивает гибкость листового нагревательного элемента 40. Листовой нагревательный элемент 40 легко может менять свою форму при воздействии внешней силы. Поэтому, если он используется как подогреватель автомобильного сиденья, то при его использовании повышается комфорт. Листовой нагревательный элемент имеет такие же свойства удлинения, как и материал обивки сиденья. Более конкретно, при нагрузке 7 кгс или менее он растягивается на 5% максимум.

Как указано выше, проволочные электроды 42 пришиты к изолирующей подложке 41. Благодаря пришиванию в изолирующей подложке остаются отверстия, пробитые иглой, но вышеописанный нетканый материал или ткань предотвращают образование трещин на отверстиях от иглы.

Нетканый материал или ткань из полиэфирных волокон обладает хорошими вентиляционными свойствами и при использовании в качестве подогревателя автомобильного сиденья или подогревателя рулевого колеса не накапливает влагу. Поэтому, даже если на ней сидеть, или за нее держаться длительное время, первоначальное ощущение удобства сохраняется и остается очень приятным. А поскольку при посадке пассажира не возникает никаких звуков, как при посадке на бумагу, сиденье не теряет удобства, даже если внутри него установлен листовой нагревательный элемент 40.

Кроме того, изолирующей подложке 41 желательно придать свойство несгораемости, пропитав ее вышеописанным огнезащитным составом. Огнезащитный состав должен добавляться в количестве 5% по весу или более относительно изолирующей подложки 41. Однако с увеличением количества добавляемого огнезащитного состава себестоимость производства листового нагревательного элемента 40 растет. Кроме того, физические свойства изолирующей подложки 41 ухудшаются. Ввиду этого количество добавляемого огнезащитного состава предпочтительно составляет 10-30% по весу и оптимально 15-25% по весу относительно изолирующей подложки 41.

Листовой нагревательный элемент также может иметь влагозащитную пленку 45, относящуюся к типу, показанному на фиг. 4С. Влагозащитная пленка 45 приклеена к изолирующей подложке 41. Листовой нагревательный элемент 40, показанный на фиг. 4С, изготавливают следующим способом. Сначала, используя экструдер с Т-образной головкой, влагостойкую смолу экструдируют в форме пленки на изолирующую подложку 41, формируя влагозащитную пленку 45. Затем на влагозащитную пленку 45 помещают проволочные электроды 42А, 42В, и пришивают их на изолирующую подложку 41 и на влагозащитную пленку 45 нитью 43. Затем используют экструдер с Т-образной головкой для экструзии полимерного резистора 44 в форме пленки, наносимой на влагозащитную пленку 45. Полимерный резистор 44 термической адгезией крепит проволочные электроды 42 к влагозащитной пленке 45.

Листовой нагревательный элемент 40 крепят так, чтобы изолирующая подложка 41 контактировала с местом, в которое могут проникнуть жидкие химикаты. Поэтому даже если жидкие химикаты проникнут в изолирующую подложку 41, она защищена влагозащитной пленкой 45, и химикаты не попадут в полимерный резистор 44. Иными словами, влагозащитная пленка 45 предотвращает контакт между химикатами и полимерным резистором 44. Если листовой нагревательный элемент снабжен влагозащитной пленкой 45, то полимерный резистор 44 может не обладать свойством влагостойкости.

Материалом влагозащитной пленки 45 могут быть сополимер этиленвинилового спирта, термопластичная полиэфирная смола, полиамидная смола, полипропиленовая смола или иономер, используемые по одному или в комбинации.

С точки зрения гибкости листового нагревательного элемента 40, влагозащитная пленка 45 должна быть тонкой, но для того чтобы сохранить влагозащитные свойства, толщина должна быть в диапазоне 50-100 мкм. С учетом производительности и себестоимости оптимальной является толщина 10-50 мкм.

Кроме того, вышеописанные огнезащитные составы можно добавлять во влагозащитную пленку 45. Огнезащитный состав добавляется в количестве предпочтительно 10-30% по весу и, оптимально, 15-25% по весу относительно влагозащитной пленки 45.

Кроме того, листовой нагревательный элемент может быть снабжен второй изолирующей подложкой 46, относящейся к типу, показанному на фиг. 4D. Листовой нагревательный элемент согласно фиг. 4D изготавливают следующим способом. Сначала проволочные электроды 42А, 42В укладывают симметрично на первую изолирующую подложку 41 и, соответственно частично пришивают к ней нитью. 43. Затем, с помощью экструдера с Т-образной головкой, на второй изолирующей подложке 46 формируют полимерный резистор 44. Затем первую изолирующую подложку 41 и вторую изолирующую подложку 46 соединяют друг с другом термической адгезией, используя такое устройство, как ламинатор, так что проволочные электроды 42 и полимерный резистор 44 входят в контакт.

Вторая изолирующая подложка 46 выполнена из тех же материалов, и по тем же спецификациям, что и первая подложка 41. Вторую изолирующую подложку 46 также можно пропитать вышеописанным огнезащитным составом. Количество огнезащитного состава должно быть 5% по весу или более относительно изолирующей подложки 46, предпочтительно, 10-30% по весу, и оптимально, 15-24% по весу.

Благодаря тому, что обе стороны листового нагревательного элемента 40 покрыты первой изолирующей подложкой 41 и второй изолирующей подложкой 46, соответственно, усиливается амортизирующий эффект самого листового нагревательного элемента 40. Поэтому, если листовой нагревательный элемент используется для подогрева автомобильного сиденья, такой элемент повышает комфорт. Кроме того, вторая изолирующая подложка 46 защищает полимерный резистор 44 от ударов и царапин.

Дополнительно, когда нагревательный элемент используется как автомобильный подогреватель или в таких условиях, при которых нагревательный элемент подвергается постоянному воздействию внешней силы скольжения, вторая изолирующая подложка 46 препятствует истиранию и повреждению полимерного резистора 44. Поскольку полимерный резистор 44 полностью закрыт двумя изолирующими подложками, электроизолирующие свойства листового нагревательного элемента улучшаются.

Кроме того, листовой нагревательный элемент 40, показанный на фиг. 4С, может иметь вторую изолирующую подложку 46.

2 вариант листового нагревательного элемента

На фиг. 7А показан вид сверху нагревательного элемента 70 по второму варианту настоящего изобретения, а на фиг 7В показано сечение по линии 7В-7В на фиг. 7А. Конструкция отличается от первого варианта (см. фиг. 4А) тем, что проволочные электроды 71 расположены на изолирующей подложке 41 волнистыми линиями.

Как показано на фиг. 7А, проволочные электроды 71 расположены на изолирующей подложке 41 волнистыми линиями и прикреплены нитью 43. Согласно такой конструкции, когда к листовому нагревательному элементу 70 приложена внешняя сила, то поскольку проволочные электроды 71 расположены волнистыми линиями, имея запас по длине, они легко меняют форму в ответ на растяжение, вытягивание и изгиб. Поэтому волнистые проволочные электроды 71 обладают механической прочностью в отношении внешней силы, превосходящую такую прочность проволочных электродов 42, расположенных по прямой, как показано на фиг. 4А.

Кроме того, в тех участках, по которым проходят проволочные электроды 71, напряжение, подаваемое на полимерный резистор 44, становится равномерным, и распределение температуры нагревания полимерного резистора 44 также становится равномерным.

Кроме того, листовой нагревательный элемент 70 может иметь влагозащитную пленку 45, описанную для 1 варианта (см. фиг. 7С). Волнистые проволочные электроды 71 пришиты на влагозащитную пленку 45 на изолирующей подложке 41 нитью 43.

Дополнительно, листовой нагревательный элемент может иметь вторую изолирующую подложку 46, описанную для 1 варианта (см. фиг. 7D). Листовой нагревательный элемент 70, покрытый второй изолирующей подложкой 76, как показано на фиг. 7D, также может иметь влагозащитную пленку, показанную на фиг. 7С.

3 вариант листового нагревательного элемента

На фиг 8А представлен вид сверху листового нагревательного элемента по третьему варианту настоящего изобретения, а на фиг. 8В - сечение по линии 8В-8В на фиг. 8А. Конструкция отличается от первого варианта (фиг. 4А) тем, что между парой проволочных электродов 42 расположены вспомогательные проволочные электроды 81. Иными словами, вспомогательные проволочные электроды 81 расположены между парой проволочных электродов и пришиты к изолирующей подложке 41 швейной машиной с помощью нити 82, выполненной из полиэфирных волокон и т.п., как и в случае проволочных электродов 42.

В структуре, показанной на фиг. 4А, полимерный резистор 44 склонен нагреваться неравномерно между электродами 42, и сопротивление этого участка растет, концентрируя на нем электрический потенциал. Если такое состояние продолжается, температура этой части полимерного резистора 44 повышается больше, чем на других частях, что приводит к возникновению так называемого явления горячей линии. Применяя вспомогательные проволочные электроды 81, как показано на фиг. 8А, электрический потенциал равномерно распределяется по всему полимерному резистору 44, так, чтобы температура нагревания стала равномерной. Следовательно, можно предотвратить возникновение явления горячей линии в части полимерного резистора 44.

Следует отметить, что, как и проволочные электроды 42, вспомогательные проволочные электроды 81 выполнены из металлической проволоки или скрученной металлической проволоки.

На фиг. 8А и 8В показаны два вспомогательных проволочных электрода 81, расположенных между парой проволочных электродов 42. Однако количество вспомогательных проволочных электродов 81 этим не ограничивается, и это количество может определяться в соответствии с размером полимерного резистора 44, расстоянием между электродами 42 и требуемым распределением теплоты.

На фиг. 8А вспомогательные проволочные электроды расположены почти параллельно паре проволочных электродов 42. Однако варианты расположения этим не ограничиваются и вспомогательные проволочные электроды 81 также могут проходить в зигзагообразной конфигурации между парой проволочных электродов 42.

Кроме того, вспомогательные проволочные электроды могут прокладываться в волнистой конфигурации как проволочные электроды 71 во втором варианте, показанном на фиг. 72А и 72В. Разумеется, волнистые проволочные электроды 71 и волнистые вспомогательные электроды 81 можно комбинировать друг с другом.

Листовой нагревательный элемент 80 может иметь влагозащитную пленку 45, описанную для первого варианта (см. фиг. 8С). Проволочные электроды 42 и вспомогательные проволочные электроды 81 пришиты к влагозащитной пленке 45 и к изолирующей подложке 41 нитями 43 и 82.

Дополнительно, листовой нагревательный элемент 80 может иметь вторую изолирующую подложку 46, описанную для первого варианта (см. фиг. 8D). Такая конфигурация также может иметь влагозащитную пленку 45, показанную на фиг. 8С, а также вторую изолирующую подложку, показанную на фиг. 8D.

4 вариант листового нагревательного элемента

На фиг. 9А представлен вид сверху листового нагревательного элемента 90 по четвертому варианту настоящего изобретения. На фиг. 9В представлено сечение по линии 9В-9В на фиг. 9А. Эта конструкция отличается от первого варианта (см. фиг. 4А) тем, что полимерный резистор 44 установлен путем введения его между изолирующей подложкой и проволочными электродами 42.

Листовой нагревательный элемент 90 по четвертому варианту настоящего изобретения изготавливают следующим способом. Сначала полимерный резистор 44 в форме пленки горячим ламинированием наносят на изолирующую подложку 41. Затем на полимерный резистор 44 укладывают проволочные электроды 42 и пришивают с помощью швейной машины к подложке 41. Проволочные электроды 42 и полимерный резистор 44 сжимают при нагревании так, чтобы проволочные электроды 42 приклеились к полимерному резистору 44. Поскольку проволочные электроды 42 расположены на полимерном резисторе 44, их расположение легко можно проверить. Когда центральную часть изолирующей подложки 41 перфорируют для повышения гибкости, можно надежно предотвратить пробивание проволочных электродов 42.

Кроме того, поскольку проволочные электроды 42 пришиты к изолирующей подложке 41, к которой уже прикреплен полимерный резистор 44, возникает большая свобода расположения проволочных электродов 42. Можно легко производить разнообразные листовые нагревательные элементы 90, сделав процесс крепления полимерного резистора 44 к изолирующей подложке 41 общим процессом, после чего электроды 42 можно пришивать в различных конфигурациях для получения различных рисунков нагревания.

Кроме того, в этом варианте можно использовать вспомогательные проволочные электроды 81, показанные на фиг. 8А.

В этом варианте проволочные электроды 42 и полимерный резистор 44 подвергаются термической адгезии. Но настоящее изобретение этим не ограничивается. Проволочные электроды 42 и полимерный резистор 44 также могут склеиваться с использованием электропроводного клея. Проволочные электроды 42 и полимерный резистор 44 также могут быть электрически соединены посредством механического контакта, просто прижимающего их друг к другу.

Листовой нагревательный элемент 90 также может иметь влагозащитную пленку 45, описанную для 1 варианта (см. фиг. 9С). Полимерный резистор 44 в форме пленки ламинируют на влагозащитную пленку 45, и затем проволочные электроды 42 пришивают на изолирующую подложку 41 через полимерный резистор 44 и влагозащитную пленку 45.

Листовой нагревательный элемент 90 также может иметь вторую изолирующую подложку 46, описанную для 1 варианта (см. фиг. 9D). Дополнительно, листовой нагревательный элемент 90, показанный на фиг. 9D, может иметь влагозащитную пленку, показанную на фиг. 9С, расположенную между полимерным резистором 44 и первой изолирующей подложкой 41.

5 вариант листового нагревательного элемента

На фиг. 10А представлен вид сверху листового нагревательного элемента 100 по пятому варианту настоящего изобретения. На фиг. 10В представлено сечение по линии 10В-10В на фиг. 10А. Эта конструкция отличается от четвертого варианта (см. фиг. 9А) тем, что между полимерным резистором 22 и проволочными электродами 42 имеются электропроводные полоски 101, по которым скользят проволочные электроды 42.

Листовой нагревательный элемент 100 по пятому варианту изготавливают следующим способом. Полимерный резистор 44 в форме пленки ламинируют на изолирующую подложку 41. Затем на этот полимерный резистор 44 крепят электропроводные полоски 101. Затем на электропроводные полоски 101 укладывают проволочные электроды 42 и швейной машиной пришивают их к изолирующей подложке 41 через электропроводные полоски 101 и полимерный резистор 44. Проволочные электроды 42 и полимерный резистор 44 сжимают при нагревании так, что полимерный резистор 44 прочно приклеивается к проволочным электродам 42.

Электропроводные полоски 101 сформированы, например, из пленки, полученной из высушенной графитовой пасты, или из пленки, полученной из смолы, содержащей графит. Когда электропроводные полоски 101 установлены на полимерном резисторе 44, их горячим ламинированием крепят на полимерном резисторе 44, или их наносят в форме краски.

Поскольку проволочные электроды 42 могут скользить по электропроводным полоскам 101, гибкость листового нагревательного элемента дополнительно повышается. Поскольку электропроводные полоски 101 обладают прекрасной проводимостью, проволочные электроды 42 и полимерный резистор 44 более надежно электрически соединены через электропроводные полоски 101.

Следует отметить, что в этом варианте также можно дополнительно использовать вспомогательные электроды 81 по третьему варианту (см. фиг. 8А). Кроме того, электропроводные полоски 101 можно выполнить и для вспомогательных электродов 81.

В этом варианте электропроводные полоски прикрепляют на полимерный резистор 44 после приклеивания полимерного резистора 44 к изолирующей подложке 41. Но электропроводные полоски 101 можно крепить к полимерному резистору 44 заранее.

Проволочные электроды 42 и полимерный резистор 44 соединены термической адгезией. Однако настоящее изобретение этим не ограничивается. Проволочные электроды 42 и полимерный резистор 44 могут электрически соединяться друг с другом механическим контактом при простом сжимании их друг с другом.

Листовой нагревательный элемент 100 также может иметь влагозащитную пленку 45, описанную выше для первого варианта (см. фиг. 10С). Полимерный резистор 44 в форме пленки горячим ламинированием наносят на влагозащитную пленку 45. Затем на полимерный резистор 44 наносят электропроводные полоски 101. Проволочные электроды 42 пришивают к изолирующей подложке 41 через электропроводные полоски 101, полимерный резистор 444 и влагозащитную пленку 45.

Листовой нагревательный элемент 100 может быть снабжен второй изолирующей подложкой 46, как показано на фиг. 10D. Полимерный резистор 44 в форме пленки горячим ламинированием наносят на вторую изолирующую подложку 46. Затем к полимерному резистору 44 крепят электропроводные полоски 101. С другой стороны, проволочные электроды пришивают к первой изолирующей подложке 41. Затем вторую изолирующую подожку 46 соединяют с первой изолирующей подложкой 41 термической компрессией так, чтобы проволочные электроды 42 вошли в контакт с электропроводными полосками 101, образуя узел.

6 вариант листового нагревательного элемента

На фиг. 11А представлен вид сверху листового нагревательного элемента по шестому варианту настоящего изобретения. На фиг. 11В представлено сечение по линии 11В-11В на фиг. 11А. Эта конструкция отличается от четвертого варианта (см. фиг. 9А) тем, что вместо полимерного резистора 44 используется полимерный резистор 111. Полимерный резистор 111 получен путем пропитки сетчатого нетканого материала или ткани с полимерным резистором.

Листовой нагревательный элемент 110 по шестому варианту настоящего изобретения изготавливают следующим способом. Получают чернила, диспергируя и перемешивая полимерный резистор, описанный для 1-5 вариантов, в жидкости, например, в растворителе. Сетчатый нетканый материал или ткань пропитывают этими чернилами такими способами, например, как посредством печати, окрашивания, погружения и т.п., и высушивают для получения полимерного резистора 111. Сетчатый нетканый материал или ткань имеет множество мелких пор между волокнами, и в эти поры проникает смола резистора.

Далее на полимерном резисторе 111 размещают проволочные электроды 42 и пришивают их швейной машиной к изолирующей подложке 41. Затем полимерный резистор 111 приклеивают к изолирующей подложке 41 способом горячего ламинирования. Проволочные электроды 42 и полимерный резистор 111 подвергают термической компрессии так, что полимерный резистор 111 прочно приклеивается к проволочным электродам 42.

В этой конструкции, поскольку полимерный резистор 111 выполнен из сетчатого нетканого материала или ткани, имеющей множество пор, он обладает большой гибкостью, так как легко может менять форму под воздействием на него внешней силы.

Поскольку полимерный резистор удерживается в порах нетканого материала или ткани, полимерный резистор 111 плотно приклеивается к изолирующей подложке 41, тем самым механическая прочность полимерного резистора 111 повышается.

Следует отметить, что в этом варианте сетчатый нетканый материал или ткань пропитывают полимерным резистором чернильного типа. Можно также подвергать сетчатый нетканый материал или ткань термической компрессии, чтобы пропитать ее полимерным резистором пленочного или листового типа.

Дополнительно в этом варианте проволочные электроды 42 и полимерный резистор 111 соединены способом термической адгезии. Однако настоящее изобретение этим не ограничивается. Проволочные электроды 42 и полимерный резистор 111 могут склеиваться электропроводным клеем. Проволочные электроды 42 и полимерный резистор 111 также могут электрически соединяться механическим контактом при сжатии их друг с другом.

Кроме того, в этом варианте можно использовать вспомогательные электроды 81, описанные для третьего варианта (см. фиг. 8А).

Листовой нагревательный элемент 110 также может иметь влагозащитную пленку 45, описанную для первого варианта настоящего изобретения (см. фиг. 11С). Полимерный резистор 111 и влагозащитная пленка 45 склеиваются ламинированием.

Листовой нагревательный элемент 110 может быть снабжен второй изолирующей подложкой 46, как показано на фиг. 11D. Нетканый материал или сетчатую ткань пропитывают материалом полимерного резистора, формируя полимерный резистор 111. Полимерный резистор 111 и вторую изолирующую подложку 46 скрепляют горячим ламинированием. Проволочные электроды 42 пришивают швейной машиной к первой изолирующей подложке 41. Первую и вторую изолирующие подожки 41, 46 соединяют друг с другом термической компрессией так, что проволочные электроды 42 входят в контакт с полимерным резистором 111.

Листовой нагревательный элемент 110 может быть снабжен второй изолирующей подложкой, как показано на фиг. 11С.

7 вариант листового нагревательного элемента

На фиг. 12А представлен вид сверху листового нагревательного элемента 120 по седьмому варианту настоящего изобретения. На фиг. 12В представлено сечение по линии 12АВ-12В на фиг. 12А. Эта конструкция отличается от первого варианта (см. фиг. 4А) тем, что на полимерном резисторе 44 дополнительно имеется покрывающий слой 121.

Покрывающий слой 121 сформирован из материала, обладающего электроизоляционными свойствами. После горячего ламинирования полимерного резистора 44 на изолирующую подложку 41, к которой заранее прикреплены проволочные электроды 42, к полимерному резистору 44 также горячим ламинированием крепят покрывающий слой 121, чтобы закрыть этот полимерный резистор 44.

Основным компонентом покрывающего слоя 121 является либо термопластичный эластомер на основе полиолефина, либо термопластичный эластомер на основе стирола, либо термопластичный эластомер на основе уретана. Термопластичный эластомер придает листовому нагревательному элементу 120 гибкость.

Покрывающий слой 121 защищает листовой нагревательный элемент 120 от ударов и царапин, которые могут повредить листовой нагревательный элемент 120.

Кроме того, когда нагревательный элемент используется как подогреватель автомобильного сиденья, или в таких условиях, когда он подвергается постоянному воздействию внешней силы, заставляющей его скользить, покрывающий слой 121 препятствует истиранию полимерного резистора 44 так, что листовой нагревательный элемент не теряет своей функции излучения теплоты.

Кроме того, поскольку нагревательный элемент 120 электрически изолирован, он является безопасным, даже если на него подано высокое напряжение.

Покрывающий слой 121 должен покрывать полимерный резистор 44 полностью. Однако, учитывая гибкость, предпочтительно использовать тонкий покрывающий слой 121.

Листовой нагревательный элемент 120 также может иметь влагозащитный пленку 45, описанную для первого варианта (см. фиг. 12С). Влагозащитная пленка 45 наносят горячим ламинированием на изолирующую подложку 41. Проволочные электроды 42 пришивают на изолирующую подложку 41 через влагозащитную пленку 45. После ламинирования полимерного резистора 44 на влагозащитную пленку 45 ламинируют покрывающий слой 121.

8 вариант листового нагревательного элемента

На фиг. 13А представлен вид сверху листового нагревательного элемента 130 по восьмому варианту настоящего изобретения, а на фиг. 13В представлено сечение по линии 13В-13В на фиг. 13А. Эта конструкция отличается от первого варианта (см. фиг. 4А) тем, что по меньшей мере либо изолирующая подложка 41 и/или полимерный резистор 44 снабжен множеством прорезей 131.

Листовой нагревательный элемент 130 по восьмому варианту изготавливают следующим способом. Сначала, как и в первом варианте, проволочные электроды 42 размещают на изолирующей подложке 41 и пришивают к ней. С помощью экструдера с Т-образной головкой полимерный резистор 44 в форме пленки или листа экструдируют на изолирующую подложку 41 и крепят к ней термической адгезией. После перфорирования центральной части изолирующей подложки 41 для формирования удлиненных отверстий, для формирования множества прорезей 131 в полимерном резисторе 44 и в изолирующей подложке используют пробивной штамп Томсона.

Участки, пробитые пробивным штампом Томсона, не ограничиваются показанными на чертеже. В зависимости от формы обивки 53 сиденья автомобиля пробивание можно выполнять в иных местах, чем те, которые показаны на чертеже. В этом случае может возникнуть необходимость изменить маршрут прокладки проволочных электродов 42.

Кроме того, проволочные электроды 42 и полимерный резистор 44 могут крепиться к изолирующей подложке 41, на которой уже сформированы прорези 131, пробитые пробивным штампом Томсона. Альтернативно, полимерный резистор 44 может крепиться к сепаратору, например, из полипропилена или в форме антиадгезионной бумаги для пресс-форм (не показана). Затем, перед тем, как крепить полимерный резистор к изолирующей подложке 41, в полимерном резисторе 44 выполняют прорези 131. В первом случае прорези 131 выполняют только в изолирующей подложке 41, а в последнем случае прорези 131 выполняют только в полимерном резисторе 44.

Поскольку в листовом нагревательном элементе 130 по этому варианту настоящего изобретения выполнено множество прорезей 131, этот листовой нагревательный элемент 130 может легко менять форму в ответ на внешнюю силу так, что когда на нем сидят, чувство комфорта усиливается. Удлиненное отверстие, сформированное в центральной части изолирующей подложки 41, тоже может считаться придающим гибкость листовому нагревательному элементу 130. Однако удлиненное отверстие предназначено для крепления листового нагревательного элемента 130 к сиденью и не предназначено для придания гибкости этому нагревательному элементу 130. Следовательно, его следует функционально различать с прорезями 131.

Следует отметить, что прорези 131 по этому варианту также можно формировать в листовых нагревательных элементах по 1-7 вариантам.

Листовой нагревательный элемент 130 также может иметь влагозащитную пленку 45, описанную для первого варианта (см. фиг. 13С). Сначала проволочные электроды 42 пришивают на изолирующую подложку 41 через влагозащитную пленку 45, как и в первом варианте. С помощью экструдера с Т-образной головкой полимерный резистор 44 в форме пленки экструдируют на изолирующую подложку 41 и крепят к ней термической адгезией. После пробивания центральной части изолирующей подложки 41 для формирования множества прорезей 131 между проволочными электродами 42, проходящими от полимерного резистора 44 сквозь изолирующую подложку 41, используют пробивной штамп Томсона.

Листовой нагревательный элемент 130 может быть снабжен второй изолирующей подложкой 46, как показано на фиг. 13D. Сначала проволочные электроды 42 пришивают к первой изолирующей подложке 41. Затем, с помощью экструдера с Т-образной головкой полимерный резистор 44 в форме пленки или листа экструдируют на вторую изолирующую подложку 46 и крепят к ней термической адгезией. Первую и вторую изолирующие подложки 41, 46 соединяют друг с другом термической компрессией так, что проволочные электроды 42 и полимерный резистор 44 вступают в контакт друг с другом. После пробивания центрального участка первой изолирующей подложки 41 и второй изолирующей подложки 46, используют пробивной штамп Томсона для формирования прорезей 131, проходящих сквозь первую изолирующую подложку, полимерный резистор 44 и вторую изолирующую подложку 46.

Прорези 131 можно формировать заранее, пробивая первую и вторую изолирующие подложки 41, 46 пробивным штампом Томсона. Альтернативно, полимерный резистор 44 можно крепить к сепаратору, например, из полипропилена, или в форме антиадгезионной бумаги для пресс-форм (не показана), а прорези 131 можно формировать только в изолирующих подложках 41, 46 путем пробивания. В первом случае прорези 131 формируются только в изолирующих подложках 41, 46, а в последнем случае прорези 131 формируются только в полимерном резисторе 44.

9 вариант листового нагревательного элемента

На фиг. 14А представлен вид сверху листового нагревательного элемента 140 по девятому варианту настоящего изобретения. На фиг. 9В представлено сечение по линии 14В-14В на фиг. 14А. Эта конструкция отличается от восьмого варианта (см. фиг. 13А) тем, что вместо прорезей 131 в нем выполнено множество надрезов 141.

Листовой нагревательный элемент 140 по девятому варианту настоящего изобретения изготавливают следующим способом. Сначала полимерный резистор 44 крепят к сепаратору, выполненному из полипропилена или из антиадгезионной бумаги для пресс-форм (не показана), и пробивают для формирования надрезов 141. Далее, полимерный резистор 44 горячим ламинированием крепят к изолирующей подложке 41, к которой уже пришиты волнистые проволочные электроды 71, а после этого сепаратор удаляют с полимерного резистора 44.

Поскольку полимерный резистор 44 благодаря надрезам 141 легко меняет форму в ответ на приложенную внешнюю силу, чувство комфорта для сидящего усиливается.

Кроме того, аналогичные надрезы 141 можно выполнить в изолирующей подложке 41. В этом случае эти надрезы 141 вносят существенный вклад в вышеописанную функцию, позволяя еще более повысить комфорт для сидящего.

Надрезы 141 по этому варианту можно также выполнять в листовых нагревательных элементах по 1-7 вариантам.

Листовой нагревательный элемент также может иметь влагозащитную пленку 45, описанную для 1 варианта (см. фиг. 14С). Сначала проволочные электроды 71 пришивают к изолирующей подложке 41 через влагозащитную пленку 45. Полимерный резистор 44 крепят к сепаратору из полипропилена или антиадгезионной бумаги для пресс-форм (не показана) и пробивают для формирования надрезов 141 в полимерном резисторе 44. Используя горячий ламинатор полимерный резистор 44 крепят к влагозащитной пленке 45, а после этого сепаратор удаляют.

Листовой нагревательный элемент 140 может быть снабжен второй изолирующей подложкой 46, как показано на фиг. 14D. Сначала полимерный резистор 44 крепят к сепаратору из полипропилена или антиадгезионной бумаги для пресс-форм (не показана) и пробивают для формирования надрезов 141 в полимерном резисторе 44. После горячего ламинирования полимерного резистора на вторую изолирующую подложку 46 сепаратор удаляют. С другой стороны, волнистые проволочные электроды 42 пришивают к первой изолирующей подложке 41. Затем первую и вторую изолирующие подложки соединяют термической компрессией, используя горячий ламинатор, так, чтобы проволочные электроды и полимерный резистор 44 вошли в контакт друг с другом, образуя узел.

Листовой нагревательный элемент 140, как показано на фиг. 14С, может иметь вторую изолирующую подложку 46.

Промышленная применимость

Листовой нагревательный элемент по настоящему изобретению имеет простую конструкцию, прекрасные характеристики положительного температурного коэффициента, и гибкость, позволяющую ему легко менять форму в ответ на внешнюю силу. Поскольку такой листовой нагревательный элемент может крепиться к поверхности бытовых приборов, имеющих сложную топографию поверхности, его можно использовать в качестве подогревателя автомобильных сидений и рулевых колес, а также в бытовых приборах, таких как электрические напольные обогреватели. Кроме того, высокая производительность при изготовлении и низкая себестоимость дают широкий диапазон применения.

Позиции на чертежах

10, 30, 40, 70, 80, 90, 100, 120, 130 и 140 - листовой нагревательный элемент

11, 31, 41 - подложка

12, 13, 32, 33, 42, 71, 81 - проволочные электроды

14, 34, 44, 111 - полимерный резистор

15, 35, 121 - покрывающий слой

20, 21 - горячий валок

22 - ламинатор

43, 82 - нить

45 - влагозащитная пленка

46 - вторая изолирующая подложка

50 - сиденье

51 - спинка сиденья

52 - материал основы сиденья

53 - обивка сиденья

60 - мелкодисперсный проводник

61 - волокнистый проводник

62 - композиция смолы

101 - проводящая полоска

131 - прорезь

141 - надрез.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИСТОР С ПОЛОЖИТЕЛЬНЫМ ТЕМПЕРАТУРНЫМ КОЭФФИЦИЕНТОМ | 2008 |

|

RU2401518C1 |

| ЛИСТОВОЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ И СИДЕНЬЕ, В КОТОРОМ ОН ИСПОЛЬЗУЕТСЯ | 2006 |

|

RU2378804C1 |

| ГИБКИЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ С ПОЛОЖИТЕЛЬНЫМ ТЕМПЕРАТУРНЫМ КОЭФФИЦИЕНТОМ СОПРОТИВЛЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО НАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА | 2003 |

|

RU2297112C2 |

| БАТАРЕЯ | 2010 |

|

RU2510547C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО РЕЗИСТИВНОГО НАГРЕВАТЕЛЯ | 1990 |

|

RU2019065C1 |

| Способ установки на поверхность обогреваемого изделия нагревательного элемента | 2018 |

|

RU2709478C1 |

| СИСТЕМЫ И СПОСОБЫ ИЗМЕНЕНИЯ ГРАНИЦЫ РАЗДЕЛА МЕЖДУ ЛЬДОМ И ОБЪЕКТОМ | 2003 |

|

RU2289892C2 |

| КЕРАМИЧЕСКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2154361C1 |

| ПРОЗРАЧНЫЙ ЭЛЕКТРОД ДЛЯ ПЕРЕКЛЮЧАЕМОГО ЭЛЕКТРОХРОМНОГО ЭЛЕМЕНТА (ВАРИАНТЫ) | 2006 |

|

RU2396583C2 |

| АНТЕННЫЙ ЛИСТ, РЕТРАНСЛЯТОР И БУКЛЕТ | 2008 |

|

RU2471232C2 |

Изобретение относится к гибким нагревательным элементам, предназначенным для крепления к поверхностям бытовых приборов любой формы. Листовой нагревательный элемент содержит лист подложки, выполненный из электроизоляционного материала, и провода, выполненные из электропроводного материала и расположенные на листе подложки на расстоянии друг от друга. Листовой нагревательный элемент далее содержит по меньшей мере один лист резистора с положительным температурным коэффициентом, находящийся в электрическом контакте с проводами и выполненный с возможностью нагревания с саморегулированием в ответ на электроэнергию, поданную через провода. Этот по меньшей мере один лист резистора с положительным температурным коэффициентом может содержать огнезащитный состав и/или влагозащитную пленку. Листовой нагревательный элемент по настоящему изобретению обладает прекрасной гибкостью, долговечностью и надежностью, а также низкой себестоимостью в производстве. Когда листовой нагревательный элемент по настоящему изобретению используется для подогрева автомобильных сидений или рулевого колеса, пассажир, сидя на нем, испытывает комфорт, а водитель испытывает комфорт, держась за рулевое колесо. 59 з.п. ф-лы, 45 ил.

1. Листовой нагревательный элемент, содержащий:

лист подложки, выполненный из электроизоляционного материала;

провода, выполненные из электропроводного материала и расположенные на расстоянии друг от друга на листе подложки; и

по меньшей мере один лист резистора с положительным температурным коэффициентом, находящийся в электрическом контакте с проводами, и выполненный с возможностью нагревания с саморегулированием в ответ на поданный через провода электрический ток,

при этом по меньшей мере один лист резистора с положительным температурным коэффициентом содержит композицию смолы и электропроводный материал, причем композиция смолы содержит реактантную смолу и реактивную смолу, сшитую с реактантной смолой.