Область техники, к которой относится изобретение

Настоящее изобретение относится к способу производства биоуглеводородов. Изобретение также относится к биоуглеводородам, получаемым таким способом, и к способу производства полимеров.

Уровень техники

Производство биоуглеводородов из биомассы вызывает растущий интерес, поскольку их получают из возобновляемого источника органических соединений. Подобные углеводороды являются ценным сырьем для целого ряда технологических процессов в химической промышленности. В частности, их используют в качестве мономеров или предшественников мономеров при производстве полимеров.

Биополимеры вызывают большой интерес во всем мире, поскольку они могли бы стать возобновляемой альтернативой полимерам, производимых из традиционного ископаемого сырья (например, ПЭ, ПП, ПЭТ или АБС). Тем не менее, найти биополимер, сопоставимый по свойствам с традиционными полимерами, весьма трудно. До сих пор крупномасштабное применение было найдено лишь для полимолочной кислоты (ПМК). Замена традиционных полимеров затруднена тем, что эти продукты обладают довольно специфическими свойствами, обработка полимеров хорошо отлажена, а существующее технологическое оборудование не удается непосредственно использовать для новых полимеров как таковых.

В патентной заявке US 2012/0053379 А1 раскрыт способ производства биоуглеводородов путем каталитического дезоксигенирования компонентов таллового масла и парового крекинга жидкой фракции, полученной на стадии дезоксигенирования.

Раскрытие изобретения

Настоящее изобретение сделано в свете вышеупомянутых проблем и его целью является создание усовершенствованного способа производства биологически возобновляемых материалов (биоуглеводородов), имеющих широкий диапазон использования.

В кратком изложении настоящее изобретение относится к одному или нескольким из следующих предметов.

1. Способ производства биоуглеводородов, включающий в себя: стадию обеспечения изомерного сырьевого материала, полученного из биологически возобновляемого сырья и содержащего изопарафины в количестве не менее 65% по массе, и стадию крекинга, на которой выполняют термический крекинг изомерного сырьевого материала для получения биоуглеводородов, причем термический крекинг на стадии крекинга проводят при температуре на выходе из змеевика (ТВЗ) не выше 825°С.

2. Способ согласно предмету 1, в котором изомерный сырьевой материал содержит изопарафины в количестве не менее 68% по массе, предпочтительно не менее 70% по массе, более предпочтительно не менее 75% по массе, более предпочтительно не менее 80% по массе, более предпочтительно не менее 85% по массе, более предпочтительно не менее 90% по массе.

3. Способ согласно предмету 1 или 2, в котором термический крекинг на стадии крекинга проводят при температуре на выходе из змеевика (ТВЗ) не выше 820°С, предпочтительно не выше 810°С, предпочтительно не выше 800°С, не выше 790°С или не выше 780°С.

4. Способ согласно любому из предшествующих предметов, в котором термический крекинг на стадии крекинга проводят при температуре на выходе из змеевика (ТВЗ) не ниже 700°С, предпочтительно не ниже 720°С, не ниже 740°С, не ниже 750°С или не ниже 760°С.

5. Способ производства биоуглеводородов согласно любому из предшествующих предметов, в котором стадия обеспечения изомерного сырьевого материала включает в себя стадию подготовки, на которой получают углеводородный сырьевой материал из биологически возобновляемого сырья и, опционально, стадию изомеризации, на которой изомеризационной обработке подвергают, по меньшей мере, неразветвленные углеводороды в углеводородном сырьевом материале для получения изомерного сырьевого материала.

6. Способ согласно предмету 5, в котором стадия подготовки включает в себя стадию дезоксигенирования биологически возобновляемого сырья.

7. Способ согласно предмету 6, в котором стадия дезоксигенирования биологически возобновляемого сырья представляет собой стадию гидрообработки.

8. Способ согласно предмету 6 или 7, в котором стадия дезоксигенирования биологически возобновляемого сырья представляет собой стадию гидродезоксигенирования.

9. Способ согласно любому из предметов 5-8, в котором стадия подготовки включает в себя стадию гидрокрекинга углеводородов в углеводородном сырьевом материале.

10. Способ согласно любому из предшествующих предметов, в котором биологически возобновляемое сырье содержит, по меньшей мере, одно из следующего: растительные масла, растительные жиры, животные масла и животные жиры, и его подвергают гидрообработке перед стадией крекинга.

11. Способ согласно любому из предшествующих предметов, в котором изомерный сырьевой материал содержит, по меньшей мере, одно из следующего: дизельную фракцию и лигроиновую фракцию, и, по меньшей мере, эту дизельную фракцию и/или эту лигроиновую фракцию подвергают термическому крекингу.

12. Способ согласно предмету 11, в котором термическому крекингу подвергают только дизельную фракцию и/или лигроиновую фракцию, предпочтительно только дизельную фракцию.

13. Способ согласно любому из предшествующих предметов, в котором изомерный сырьевой материал предпочтительно выбран из фракций А и Б, причем

фракция А содержит С10-С20-углеводороды в количестве более 50% по массе (относительно органических компонентов), предпочтительно не менее 75% по массе, более предпочтительно не менее 90% по массе, содержание С10-С20-углеводородов с четным числом атомов в углеродной цепи (т.е. С10, С12, С14, С16, С18 и С20) предпочтительно составляет более 50% по массе и фракция А содержит ароматические соединения в количестве не более 1,0% по массе, предпочтительно не более 0,5% по массе, более предпочтительно не более 0,2% по массе, и олефины в количестве менее 2,0% по массе, предпочтительно не более 1,0% по массе, более предпочтительно не более 0,5% по массе; и

фракция Б содержит С5-С10-углеводороды в количестве более 50% по массе (относительно органических компонентов), предпочтительно не менее 75% по массе, более предпочтительно не менее 90% по массе и фракция Б содержит ароматические соединения в количестве не более 1,0% по массе, предпочтительно не более 0,5% по массе, более предпочтительно не более 0,2% по массе, и олефины в количестве менее 2,0% по массе, предпочтительно не более 1,0% по массе, более предпочтительно не более 0,5% по массе.

14. Способ согласно любому из предшествующих предметов, в котором изомерный сырьевой материал содержит изопарафины в количестве не менее 70% по массе.

15. Способ согласно любому из предшествующих предметов, в котором изомерный сырьевой материал содержит кислород в количестве не более 1% от общей массы всех элементов, входящих в состав изомерного сырьевого материала, согласно элементному анализу.

16. Способ согласно любому из предшествующих предметов, в котором термический крекинг на стадии крекинга включает в себя паровой крекинг.

17. Способ согласно предмету 16, в котором паровой крекинг проводят при отношении скорости подачи воды к скорости подачи изомерного сырьевого материала (скорость подачи Н2О [кг/ч] / скорость подачи изо-углеводороды [кг/ч]) в диапазоне значений от 0,05 до 1,20.

18. Способ согласно предмету 17, в котором отношение скорости подачи воды к скорости подачи изомерного сырьевого материала составляет не менее 0,10, предпочтительно не менее 0,20, более предпочтительно не менее 0,25, еще более предпочтительно не менее 0,30.

19. Способ согласно предмету 16 или 17, в котором отношение скорости подачи воды к скорости подачи изомерного сырьевого материала составляет не более 1,00, предпочтительно не более 0,80, более предпочтительно не более 0,70, не более 0,60 или не более 0,50.

20. Способ согласно любому из предшествующих предметов, в котором биоуглеводороды содержат пропилен в количестве не менее 15% по массе.

21. Способ согласно любому из предшествующих предметов, в котором биоуглеводороды содержат пропилен в количестве не менее 16% по массе, предпочтительно не менее 17% по массе, предпочтительно не менее 18% по массе, предпочтительно не менее 19% по массе, предпочтительно не менее 20% по массе, предпочтительно не менее 21% по массе.

22. Способ производства биоуглеводородов, включающий в себя:

стадию подготовки, на которой получают углеводородный сырьевой материал из биологически возобновляемого сырья,

стадию изомеризации, на которой выполняют изомеризационную обработку, по меньшей мере, неразветвленных углеводородов в углеводородном сырьевом материале для получения изомерного сырьевого материала, и

стадию крекинга, на которой выполняют термический крекинг изомерного сырьевого материала, который проводят при температуре на выходе из змеевика (ТВЗ) не выше 825°С.

23. Способ согласно предмету 22, в котором изомерный сырьевой материал содержит изопарафины в количестве не менее 65% по массе, предпочтительно не менее 68%) по массе.

24. Способ согласно предмету 22 или 23, в котором изомерный сырьевой материал содержит изопарафины в количестве не менее 70% по массе, предпочтительно не менее 75% по массе, предпочтительно не менее 80% по массе, более предпочтительно не менее 85% по массе, предпочтительнее всего не менее 90% по массе.

Дополнительные признаки предметов 2-21 применимы и к способу согласно любому из предметов 22-24.

25. Способ производства полимера, включающий в себя получение биоуглеводородов способом согласно любому из предметов 1-24, опциональную очистку и/или химическое изменение, по меньшей мере, части биоуглеводородов для получения биомономеров и полимеризацию биомономеров для получения полимера.

26. Способ согласно предмету 25, в котором полимер представляет собой полиолефин, например, полипропилен и полиэтилен, или сополимер, содержащий пропиленовые звенья и/или полиэтиленовые звенья, например, полиэтилентерефталат (ПЭТ) или их производные.

27. Способ согласно предмету 25 или 26, в котором используют мономеры, полученные из биологически возобновляемых сырьевых материалов, в количестве не менее 50% по массе, предпочтительно не менее 80% по массе, более предпочтительно не менее 90% по массе, еще более предпочтительно не менее 95% по массе, более предпочтительно не менее 99% по массе, наиболее предпочтительно 100% по массе относительно всех мономеров, входящих в состав полимера.

28. Способ согласно любому из предметов 25-27, дополнительно включающий в себя формование из полимера изделия, например, пленки, гранул или литого изделия.

29. Смесь углеводородов, получаемых способом согласно любому из предметов 1-24.

Краткое описание чертежей

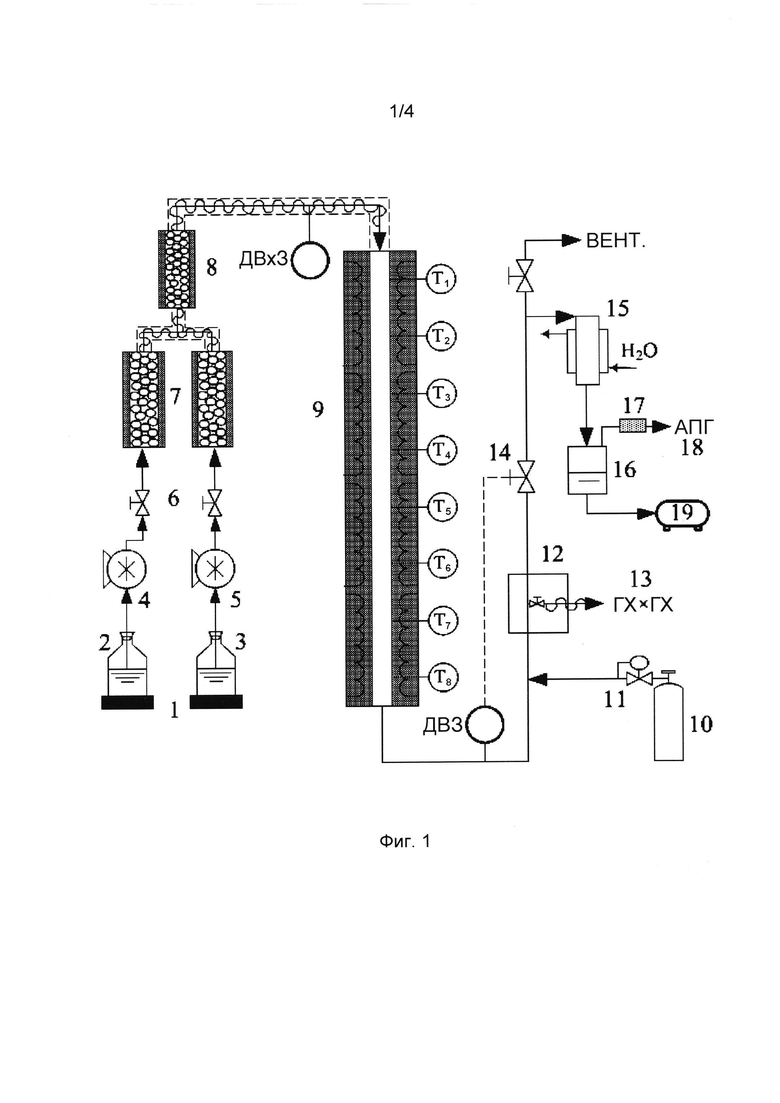

На фиг. 1 показана лабораторная установка для парового крекинга, использованная в примерах данного изобретения.

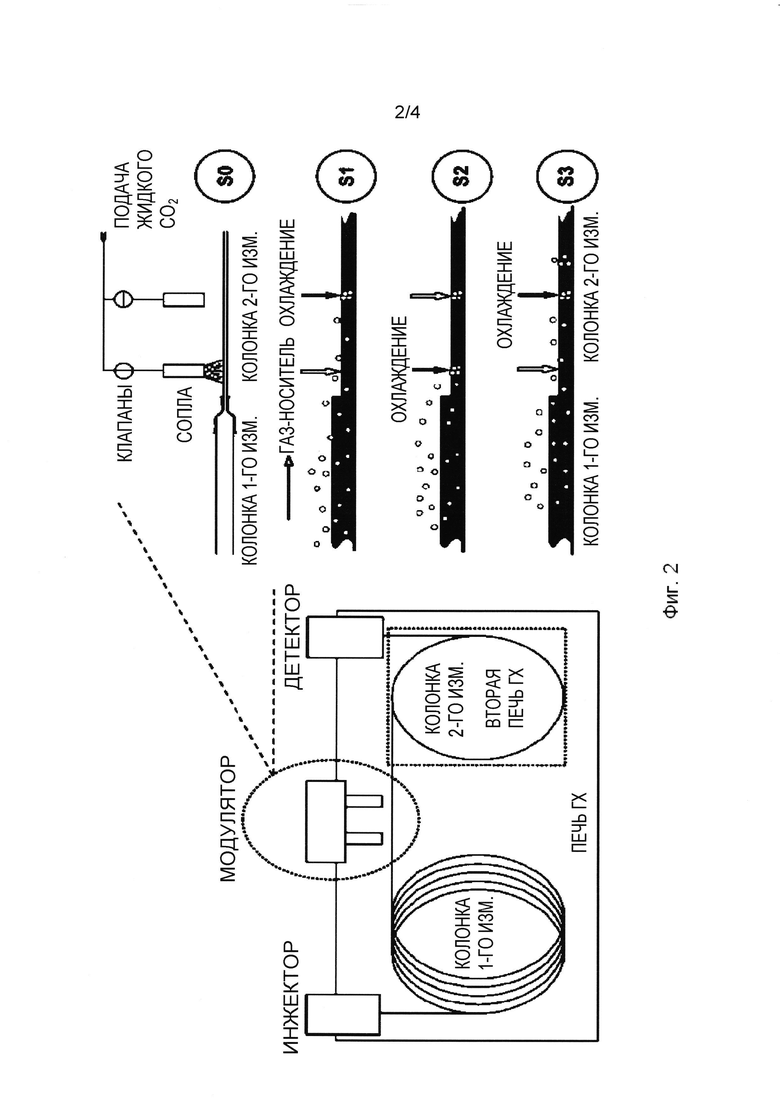

На фиг. 2 показана ГХ×ГХ установка (см. Beens, J.; Brinkman, U.A.T., Comprehensive two-dimensional gas chromatography - a powerful and versatile technique. Analyst 2005, 130, (2), 123-127).

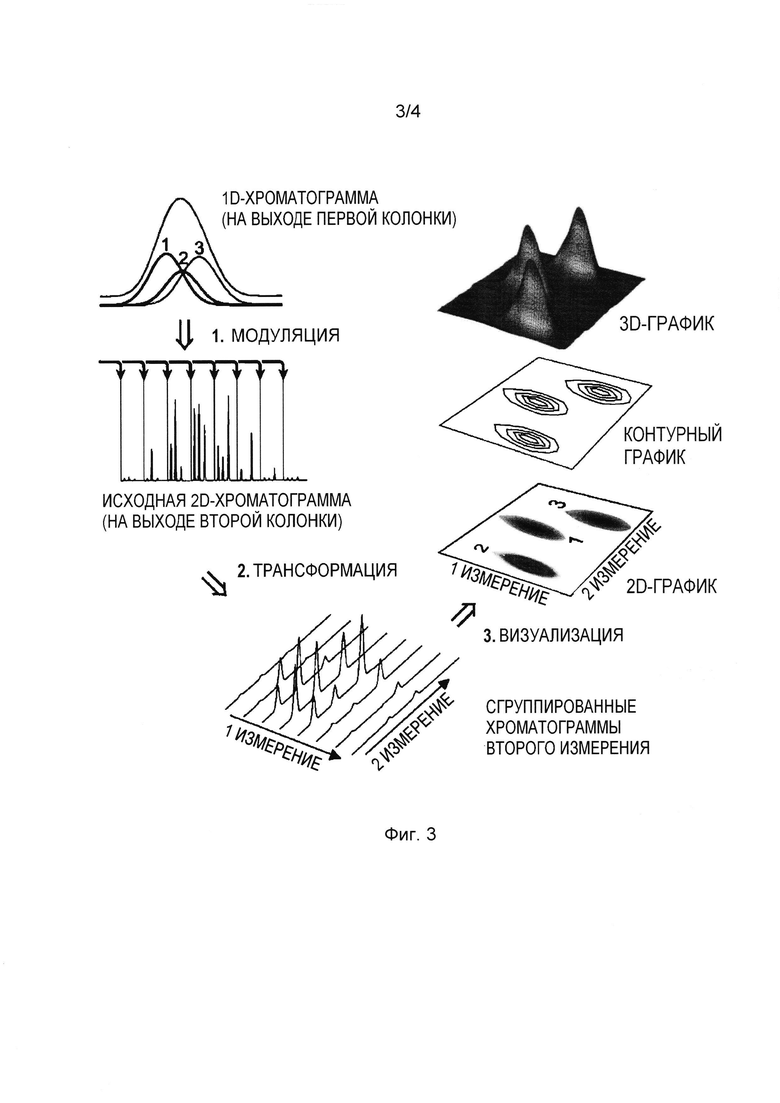

На фиг. 3 показан результат ГХ×ГХ на 2D-графике (полутоновом), на 2D графике (контурном) и на 3D-графике, соответственно (см. Adahchour, М.; Beens, J.; Vreuls, R.J.J.; Brinkman, U.A.T., Recent developments in comprehensive two-dimensional gas chromatography (GC×GC) II. Modulation and detection. Trends in Analytical Chemistry 2006, 25, (6), 540-553).

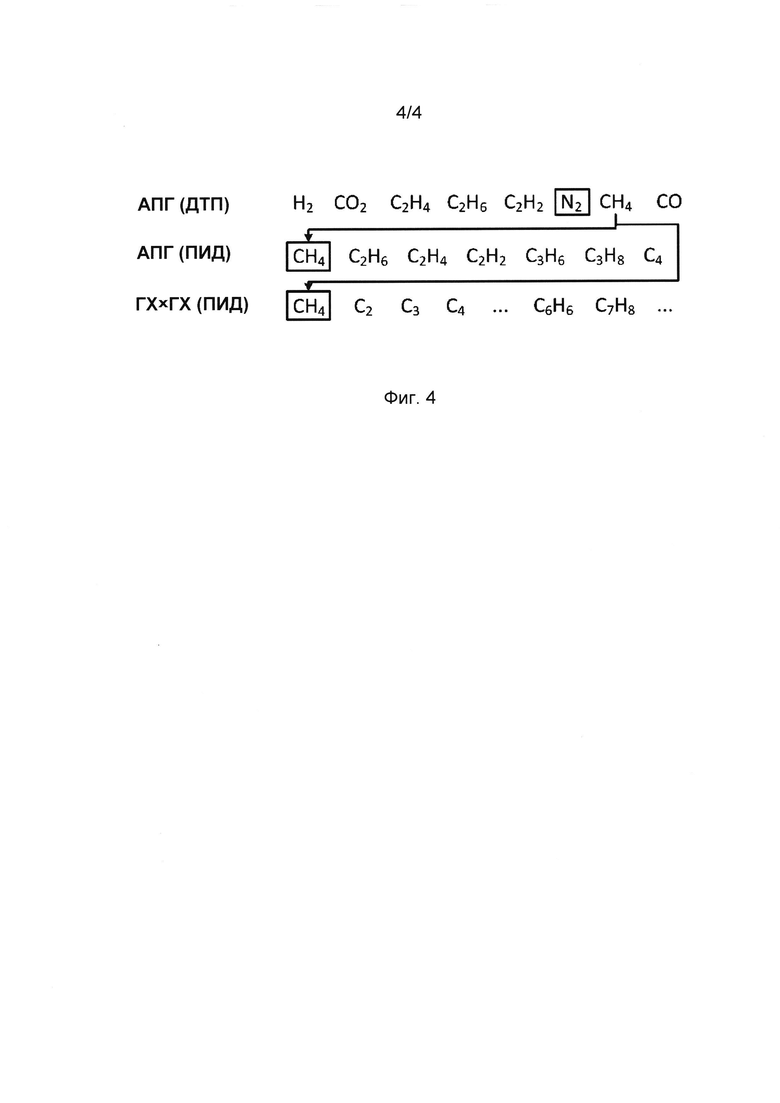

На фиг. 4 приведены эталонные компоненты для ГХ×ГХ анализа.

Осуществление изобретения

Настоящее изобретение относится к способу производства биоуглеводородов, включающему в себя термический крекинг изопарафиновой композиции (именуемой в дальнейшем «изомерным сырьевым материалом») с высоким содержанием изопарафинов. Изомерный сырьевой материал можно получать путем изомеризации углеводородного сырьевого материала, полученного из биологически возобновляемого сырья.

В целом, настоящее изобретение относится к способу производства углеводородов, извлекаемых из биологически возобновляемого сырья (биоуглеводородов), и способствует повышению экологической устойчивости отраслей промышленности, потребляющих нефтехимические продукты, в первую очередь, производства полимеров и топливной промышленности. Продукт, полученный способом согласно данному изобретению, предпочтительно имеет высокое содержание полипропилена.

Согласно настоящему изобретению, предложен способ производства биоуглеводородов, включающий в себя стадию обеспечения изомерного сырьевого материала, имеющего высокое содержание изопарафинов, и стадию крекинга, на которой осуществляется термический крекинг изомерного сырьевого материала при относительно низкой температуре.

Изомерный сырьевой материал предпочтительно содержит изопарафины в количестве не менее 65% по массе, более предпочтительно не менее 68% по массе, еще более предпочтительно не менее 70% по массе, не менее 75% по массе, не менее 80% по массе, не менее 85% по массе или не менее 90% по массе.

Чем выше содержание изопарафинов, тем больше выход пропилена на стадии термического крекинга, что имеет особое значение в химии полимеров. Следовательно, особенно предпочтительно, чтобы изомерный сырьевой материал содержал изопарафины в количестве не менее 70% по массе.

Используя предлагаемый способ, возможно превращать биологически возобновляемое сырье в нефтехимический сырьевой материал, содержащий большое количество пропилена (пропена), а также этилен (этен) и бензол, толуол, ксилолы (БТКС), которые особенно применимы для дальнейшего производства полимерных материалов. Разумеется, что другие компоненты такого продукта также находят применение, например, в качестве растворителей, связующих, модификаторов или в топливной промышленности.

В настоящем изобретении изопарафины представляют собой разветвленные алканы, предпочтительно содержащие не более 24 атомов углерода (С24), а н-парафины представляют собой неразветвленные алканы, предпочтительно содержащие не более 26 атомов углерода (С26).

Ниже приведено более подробное описание отдельных стадий способа согласно настоящему изобретению, а также промежуточных и конечных продуктов, получаемых на этих стадиях. Тем не менее, настоящее изобретение не ограничивается предпочтительными вариантами осуществления, приведенными ниже.

Биологически возобновляемое сырье

В настоящем изобретении биологически возобновляемое сырье может быть получено из любого биологически возобновляемого источника, такого как растения или животные, включая грибы, дрожжи, водоросли и бактерии, причем растения и микробиологический источник могут быть генно-модифицированными. В частности, биологически возобновляемое сырье предпочтительно может содержать жиры, например, растительные жиры или животные жиры, масла (в частности, жирные масла), например, жирные масла растительного или животного происхождения, или любое другое сырье, способное в виде биомассы подвергаться газификации или обработке способами BTL (biomass to liquid). Биологически возобновляемое сырье может подвергаться предварительной обработке перед получением из него углеводородного сырьевого материала или изомерного сырьевого материала. Подобная предварительная обработка может включать в себя очистку и/или химическое изменение, например, омыление или трансэтерификацию. Если биологически возобновляемый сырьевой материал является твердым материалом, целесообразно подвергать его такому химическому изменению, чтобы обеспечить получение из него жидкого биологически возобновляемого сырья.

Предпочтительно биологически возобновляемое сырье содержит, по меньшей мере, одно из следующего: растительные масла, растительные жиры, животные масла и животные жиры. Эти материалы предпочтительны, поскольку они позволяют обеспечивать сырье прогнозируемого состава, причем в случае необходимости этот состав можно регулировать путем соответствующего выбора и/или смешивания природных масел или жиров.

Изомерный сырьевой материал

Изомерный сырьевой материал согласно настоящему изобретению содержит изопарафины в количестве не менее 65% по массе, предпочтительно не менее 68% по массе, более предпочтительно не менее 70% по массе или не менее 75% по массе. Содержание изопарафинов может быть не менее 80% по массе, не менее 85% по массе или не менее 90% по массе. Чем выше содержание изопарафинов в изомерном сырьевом материале, тем большее количество пропилена образуется при термическом крекинге (паровом крекинге). В настоящем изобретении содержание изопарафинов в изомерном сырьевом материале определяется относительно всех органических веществ, поступающих в установку для крекинга (т.е. относительно всех органических веществ в изомерном сырьевом материале). Содержание изопарафинов может быть определено путем проведения ГХ×ГХ анализа, как описано в примерах, или любым другим подходящим способом.

В целом, в настоящем изобретении можно использовать любой изомерный сырьевой материал, соответствующий приведенному выше описанию. Тем не менее, следует упомянуть две характерные изопарафиновые фракции (А и Б), обеспечивающие особенно желательный состав продукта и благоприятные с точки зрения охраны здоровья, зашиты окружающей среды и обеспечения безопасности (HSE).

Фракция А содержит С10-С20-углеводороды в количестве более 50% по массе, предпочтительно не менее 75% по массе, более предпочтительно не менее 90% по массе (относительно органических компонентов). Содержание С10-С20-углеводородов с четным числом атомов углерода (т.е. С10, С12, С14, С16, С18 и С20) предпочтительно составляет более 50% по массе. Фракция А содержит ароматические соединения в количестве не более 1,0% по массе, предпочтительно не более 0,5% по массе, более предпочтительно не более 0,2% по массе и олефины в количестве менее 2,0% по массе, предпочтительно не более 1,0% по массе, более предпочтительно не более 0,5% по массе.

Фракция Б содержит С5-С10-углеводороды в количестве более 50% по массе, предпочтительно не менее 75% по массе, более предпочтительно не менее 90% по массе (относительно органических компонентов). Фракция Б содержит ароматические соединения в количестве не более 1,0% по массе, предпочтительно не более 0,5% по массе, более предпочтительно не более 0,2% по массе и олефины в количестве менее 2,0% по массе, предпочтительно не более 1,0% по массе, более предпочтительно не более 0,5% по массе.

В любом случае изомерный сырьевой материал содержит кислород в количестве не более 1% от массы всех элементов, входящих в состав изомерного сырьевого материала, установленный путем элементного анализа. Низкое содержание кислорода в изомерном сырьевом материале (т.е. в органическом материале, подвергаемом термическому крекингу) позволяет проводить крекинг в более строго контролируемых условиях, обеспечивая более благоприятный состав продукта.

Углеводородный сырьевой материал и стадия подготовки

Изомерный сырьевой материал согласно настоящему изобретению можно обеспечивать путем изомеризации углеводородного сырьевого материала, полученного из биологически возобновляемого сырья.

В целом, углеводородный сырьевой материал можно получать из биологически возобновляемого сырья любым известным способом. Конкретные примеры способа производства углеводородного сырьевого материала приведены в европейской патентной заявке ЕР 1741768 А1. Можно также использовать иной способ BTL, например, газификацию биомассы с последующим применением метода Фишера-Тропша.

Стадия подготовки, на которой получают углеводородный сырьевой материал, предпочтительно включает в себя стадию дезоксигенирования биологически возобновляемого сырья, поскольку большинство биологически возобновляемых сырьевых материалов имеет высокое содержание кислорода, неподходящее для стадии термического крекинга (предпочтительно парового крекинга) согласно настоящему изобретению. И несмотря на то, что ранее сообщалось о паровом крекинге биологически возобновляемого кислородсодержащего сырьевого материала, состав его продукта является нежелательным и непредсказуемым. В то же время, настоящее изобретение позволяет производить биоуглеводородную композицию, которую легко можно интегрировать в цепочку создания добавленной стоимости в обычной нефтехимии. В настоящем изобретении на способ дезоксигенирования не накладывается особых ограничений и может быть использован любой другой подходящий способ. Подходящими способами являются, например, гидрообработка, в частности, каталитическое гидродезоксигенирование (каталитическое ГДО), каталитический крекинг (КК) или сочетание этих двух способов. Другими подходящими способами являются реакции декарбоксиливания и/или декарбонилирования, проводимые отдельно или в сочетании с гидрообработкой.

Предпочтительно стадия дезоксигенирования биологически возобновляемого сырья представляет собой стадию гидрообработки, предпочтительно стадию гидродезоксигенирования (ГДО), предпочтительно проводимую с использованием катализатора ГДО. Это самый распространенный способ удаления кислорода, который был тщательно исследован и оптимизирован. Тем не менее, настоящее изобретение не ограничивается только им.

В качестве катализатора ГДО можно использовать гидрогенизационный металл на носителе. В примерах использован катализатор ГДО, содержащий гидрогенизационный металл, выбранный из группы, состоящей из Pd, Pt, Ni, Со, Mo, Ru, Rh, W, или их сочетание. В качестве носителя, среди прочих, пригоден глинозем или кремнезем. Стадию гидродезоксигенирования можно проводить, например, при температуре 100-500°С и абсолютном давлении 10-150 бар.

Стадия подготовки углеводородного сырьевого материала может включать в себя стадию гидрокрекинга углеводородов в углеводородном сырьевом материале. Это позволяет регулировать длину цепей в углеводородном сырьевом материале и косвенно контролировать состав продукт при производстве биоуглеводородов.

Стадию гидрообработки и стадию изомеризации можно проводить в одном реакторе.

Перед проведением термического крекинга из композиции, подвергшейся гидрообработке или гидрокрекингу, и/или из изомерного сырьевого материала можно удалить воду и легкие газы любым обычным способом, например, дистилляцией. После удаления или во время удаления воды и легких газов композицию можно подвергнуть фракционированию с выделением одной или нескольких фракций, каждую из которых можно использовать в качестве изомерного сырьевого материала на стадии термического крекинга или в качестве углеводородного сырьевого материала на стадии изомеризации. Фракционирование можно проводить любым обычным способом, например, дистилляцией. Очистка и/или фракционирование позволяют лучше контролировать свойства продукта.

В настоящем изобретении биологически возобновляемое сырье, содержащее, по меньшей мере, одно из следующего: растительные масла, растительные жиры, животные масла и животные жиры, предпочтительно подвергается гидрообработке и изомеризации для получения изомерного сырьевого материала, содержащего, по меньшей мере, одно из следующего: дизельную фракцию (температура кипения 180-360°С) и лигроиновую фракцию (температура кипения 30-180°С), причем, по меньшей мере, эта дизельная фракция и/или лигроиновая фракция затем подвергается термическому крекингу (паровому крекингу). Предпочтительно термическому крекингу подвергается только дизельная фракция, только лигроиновая фракция или только смесь дизельной фракции и лигроиновой фракции. Наиболее предпочтительно термическому крекингу подвергается только дизельная фракция. Использование этих фракций и, в частности, таких фракций, полученных из масел и/или жиров, позволяет хорошо контролировать состав изомерного сырьевого материала и, следовательно, состав биоуглеводородов, получаемых способом согласно данному изобретению.

Стадия изомеризации

Изомерный сырьевой материал согласно настоящему изобретению можно получать путем изомеризации углеводородного сырьевого материала, как было описано выше. На стадии изомеризации проводят изомеризацию, вызывающую ветвление углеводородной цепи и приводящую к улучшению свойств продукта при низкой температуре. Обычно изомеризация приводит к образованию преимущественно метиловых ответвлений. Жесткость условий изомеризации и выбор катализатора определяет количество образовавшихся метиловых ответвлений и расстояние между ними и тем самым влияет на состав продукта, получаемого после термического крекинга.

Предпочтительно стадия изомеризации включает в себя изомеризационную обработку, по меньшей мере, части неразветвленных алканов в углеводородном сырьевом материале для получения изомерного сырьевого материала. Неразветвленные алканы можно выделить из остатков углеводородного сырьевого материала, подвергшегося изомеризационной обработке, а затем их можно добавить к остаткам углеводородного сырьевого материала. В качестве альтернативы, изомеризационной обработке можно подвергать весь углеводородный сырьевой материал. На изомеризационную обработку не накладывается особых ограничений, но предпочтительно она представляет собой каталитическую изомеризационную обработку.

Предпочтительно подвергать изомеризации лишь часть углеводородного сырьевого материала, а именно, ту часть углеводородного сырьевого материала, которая соответствует тяжелой фракции с температурой кипения не ниже 300°С. В этом случае стадию изомеризации можно совместить со стадией каталитического крекинга. После опционального каталитического крекинга высококипящая часть углеводородного сырьевого материала, подвергнутая изомеризации, представляет собой главным образом дизельную фракцию, что приводит к улучшению состава продукта.

Стадию изомеризации можно проводить в присутствии катализатора изомеризации и, опционально, в присутствии водорода. Подходящие катализаторы изомеризации содержат молекулярное сито и/или металл, выбранный из группы VIII Периодической системы, и опционально содержат носитель. Предпочтительно катализатор изомеризации содержит молекулярное сито SAPO-11, SAPO-41, ZSM-22, ZSM-23 или ферриерит и Pt, Pd или Ni, а также Al2O3 или SiO2. Типичными катализаторами изомеризации являются, например, сочетания Pt/SAPO-11/Al2O3, Pt/ZSM-22/Al2O3, Pt/ZSM-23/Al2O3 и Pt/SAPO-11/SiO2. Эти катализаторы можно использовать отдельно или в сочетании. Присутствие водорода особенно предпочтительно для ослабления инактивации катализатора. Особенно предпочтительно катализатор изомеризации представляет собой бифункциональный катализатор на основе благородного металла, такой как Pt-SAPO и/или Pt-ZSM, используемый в сочетании с водородом.

Стадию изомеризации можно проводить, например, при температуре 200-500°С, предпочтительно при температуре 280-400°С, и при абсолютном давлении 20-150 бар, предпочтительно при абсолютном давлении 30-100 бар.

Стадия изомеризации может также включать в себя промежуточные стадии, например, стадию очистки и стадию фракционирования.

Следует отметить, что стадия изомеризации согласно настоящему изобретению преимущественно служит для изомеризации углеводородного сырьевого материала. Если большинство термических или каталитических преобразований (таких как ГДО) сопровождается изомеризацией в незначительной степени (обычно менее 5% по массе), то стадия изомеризации, которую можно использовать в настоящем изобретении, приводит к значительному увеличению содержания изопарафинов. В частности, содержание изопарафинов (выраженное в процентах по массе) увеличивается в результате проведения стадии изомеризации предпочтительно не менее чем на 30%, более предпочтительно не менее чем на 50%, еще более предпочтительно не менее чем на 60% и наиболее предпочтительно не менее чем на 70%. А именно, если содержание изопарафинов в углеводородном сырьевом материале (в органическом материале жидкого компонента) составляет 1% по массе, то содержание изопарафинов в промежуточном продукте после изомеризации наиболее предпочтительно составляет не менее 71% по массе (увеличение составляет 70%).

Изомерный сырьевой материал, полученный на стадии изомеризации, описанной выше, можно непосредственно подавать на термический крекинг. Иными словами, после изомеризации не требуется очистка, что позволяет дополнительно повысить производительность процесса.

Стадия крекинга

Согласно настоящему изобретению, термический крекинг на стадии крекинга проводят при температуре на выходе из змеевика (ТВЗ) не выше 825°С.Обычно ТВЗ является самой высокой температурой в установке для крекинга. Поддержание температуры не выше 825°С позволяет производить биоуглеводороды с высоким содержанием пропилена. При более высокой температуре меняется состав продукта и снижается содержание требуемого пропилена. Предпочтительно термический крекинг на стадии крекинга проводят при температуре не ниже 740°С, более предпочтительно не ниже 760°С. Самый высокий выход пропилена обеспечивается в температурном диапазоне 780-820°С, который и является предпочтительным. С другой стороны, даже при более низких температурах обеспечивается высокий выход пропилена, несмотря на то, что количество непрореагировавших веществ возрастает. Таким образом, при возврате непрореагировавших веществ на термический крекинг удается обеспечить весьма высокий общий выход пропилена.

Следовательно, термический крекинг на стадии крекинга предпочтительно можно проводить при температуре не выше 820°С, не выше 810°С, не выше 800°С, более предпочтительно не выше 790°С, еще более предпочтительно не выше 780°С.

Термический крекинг предпочтительно включает в себя паровой крекинг, поскольку установки для парового крекинга широко используются в нефтехимии и условия их работы хорошо изучены, так что требуется внести совсем немного изменений в существующие технологические процессы. Термический крекинг предпочтительно проводят без катализатора. Тем не менее, на стадии крекинга можно использовать добавки, например, диметилдисульфид (ДМДС), для уменьшения коксообразования.

Паровой крекинг предпочтительно проводят при отношении скорости подачи воды к скорости подачи изомерного сырьевого материала (скорость подачи Н2О [кг/ч] / скорость подачи изо-углеводородов [кг/ч]) в диапазоне значений от 0,01 до 5,00. Предпочтительно отношение скоростей подачи составляет не менее 0,05, предпочтительно не менее 0,10, более предпочтительно не менее 0,20, еще более предпочтительно не менее 0,25. Предпочтительно отношение скоростей подачи составляет не более 3,00, предпочтительно не более 1,50, более предпочтительно не более 1,00, еще более предпочтительно не более 0,70 или не более 0,50. Согласно настоящему изобретению, средний диапазон значений отношения скоростей подачи, например, диапазон от 0,25 до 0,70, является оптимальным, поскольку обеспечивает производство требуемых продуктов с высоким выходом.

В целом, абсолютное давление на стадии термического крекинга составляет от 0,9 бар до 3,0 бар, предпочтительно не менее 1,0 бар, более предпочтительно не менее 1,1 бар или 1,2 бар и предпочтительно не более 2,5 бар, более предпочтительно не более 2,2 бар или 2,0 бар.

Согласно настоящему изобретению, биоуглеводороды, полученные предлагаемым способом, предпочтительно содержат пропилен в количестве не менее 15% по массе, поскольку пропилен хорошо подходит для производства нефтехимических сырьевых материалов, в частности, в качестве мономера или предшественника мономера при производстве полимеров. Настоящее изобретение имеет значительное преимущество перед обычными способами, причем не только в экологическом отношении, но и с точки зрения состава продукта, поскольку настоящее изобретение способно обеспечить выход пропилена, превышающий выход пропилена при обычных способах. Биоуглеводороды предпочтительно содержат пропилен в количестве не менее 16% по массе, предпочтительно не менее 17% по массе, более предпочтительно не менее 18% по массе, не менее 19% по массе, не менее 20% по массе или не менее 21% по массе.

Как было указано выше, продукты (биоуглеводороды), полученные способом согласно настоящему изобретению, особенно применимы в качестве сырьевых материалов для обычной нефтехимии, в частности, для производства полимеров. А именно, продукты, полученные способом согласно настоящему изобретению, имеют состав продукта, сходный или даже более благоприятный, чем состав продукта, полученного в результате термического (парового) крекинга обычного (ископаемого) сырьевого материала. Таким образом, эти продукты можно использовать в существующей цепочке создания добавленной стоимости без внесения значительных изменений в производственные процессы. В результате, таким способом можно производить полимеры, в частности, полиолефины и/или ПЭТ, из одного лишь биологически возобновляемого материала.

Согласно настоящему изобретению, предлагается также способ производства полимера с использованием описанного способа производства биоуглеводородов. Этот способ производства полимера опционально включает в себя стадию очистки биоуглеводородов, позволяющую получать биомономеры для полимеризации. Этот способ опционально также включает в себя стадию химического изменения биоуглеводородов или их части, позволяющую получать биомономеры для полимеризации. Этот способ включает в себя полимеризацию, по меньшей мере, части биомономеров для получения полимера. Согласно настоящему изобретению, этот полимер предпочтительно представляет собой полиэтилентерефталат (ПЭТ), полиолефин или их производные.

Кроме того, согласно настоящему изобретению, предлагается смесь биоуглеводородов, получаемых предлагаемым способом. Эта смесь углеводородов соответствует смеси, полученной непосредственно после термического крекинга, без последующей очистки. Соответственно, несмотря на то, что состав такого продукта сходен с составом продукта после термического крекинга ископаемого сырьевого материала, использование биологически возобновляемых сырьевых материалов оставляет характерные следы (главным образом в высокомолекулярных продуктах, но также в незначительной степени в среднемолекулярных продуктах), так что их можно отличить от обычных продуктов, например, с использованием ГХ×ГХ анализа.

Примеры

Лабораторные эксперименты были проведены с использованием оборудования, показанного на фиг. 1. В устройстве на фиг. 1 углеводороды и воду подают в резервуары 2 и 3, соответственно. Массовый расход определяют с использованием электронных весов 1. Воду и углеводороды нагнетают в испарители 7 через клапаны 6 с помощью водяного насоса 5 и шлангового насоса 4, соответственно. После испарения материалы смешивают в смесителе 8 и подают в реактор 9, содержащий датчики T1-Т8 для определения температуры. Давление на входе в змеевик (ДВхЗ) и давление на выходе из змеевика (ДВЗ) определяют с помощью датчиков ДВхЗ и ДВЗ в соответствующих местах. Продукты реакции вводят в аналитический прибор 13 GC×GC-FID/TOF-MS через нагретую печь для проб после смешивания с внутренним стандартом 10, добавляемое количество которого регулируют с помощью кориолисового массового расходомера 11. Давление внутри реакционной системы регулируют с помощью клапана 14 ограничения давления на выходе. Для дальнейшего анализа и выделения продуктов служат теплообменник 15 с водяным охлаждением, газожидкостный сепаратор 16, водоотделитель 17, анализатор 18 перегонных газов и конденсатосборник 19.

Измерение степени изомеризации

Степень изомеризации изомерного сырьевого материала измеряют с использованием ГХ×ГХ анализа, как описано в статье Van Geem et al., "On-line analysis of complex hydrocarbon mixtures using comprehensive two-dimensional gas chromatography" Journal of Chromatography A, 2010, vol. 1217, issue 43, p. 6623-6633.

В частности, комплексную 2D газовую хроматографию (ГХ×ГХ) используют для определения точного состава изомерного сырьевого материала. Хроматография ГХ×ГХ отличается от двумерной ГХ тем, что в двух разных колонках разделяют не некоторые фракции элюента из первой колонки, а весь образец. По сравнению с одномерной газовой хроматографией, хроматография ГХ×ГХ обеспечивает более высокое разрешение для всех представляющих интерес компонентов без потерь времени. Отношение сигнал-шум (и чувствительность) также значительно улучшено, что приводит к повышению точности.

Установка ГХ×ГХ показана на фиг. 2 слева. На фиг. 2 (S0) обозначает общую схему двухсоплового криогенного модулятора; в (S1) правое сопло фиксирует элюент из колонки первого измерения; в (S2) охлажденное пятно нагревается, аналит инжектируется в колонку второго измерения и включается левое сопло; (S3) показывает следующий цикл модуляции.

В частности, используются две принципиально разные разделительные колонки, в которых реализуются два статистически независимых механизма разделения, так называемые ортогональные разделения. Первая колонка содержит неполярную стационарную фазу (разделение по летучести), вторая колонка имеет гораздо меньшую длину и гораздо меньшую ширину и содержит (средне) полярную стационарную фазу (разделение по взаимодействию аналита и стационарной фазы). Ортогональное разделение обладает тем преимуществом, что воспроизводит на ГХ×ГХ хроматограммах упорядоченное расположение структурно связанных компонентов. Между двумя колонками расположено согласующее устройство, криогенный модулятор (см. в правой части фиг. 2). Он предназначен, главным образом, для захвата сопряженных фракций аналита, элюированных из колонки первого измерения, путем криогенного охлаждения и быстрого нагревания этих охлажденных пятен, чтобы высвободить их, когда перенаправляемый аналит подается в колонку второго измерения. Для предотвращения утечки материала из первой колонки используют два сопла, которые поочередно собирают элюент первого измерения.

Разделение второго измерения следует завершить до инжекции следующей фракции, чтобы избежать зацикливания. Зацикливание происходит, когда пики второго измерения появляются в более поздней модуляции, чем та, в которой была выполнена инжекция. Этим объясняется меньшая длина и меньшая ширина колонки второго измерения по сравнению с колонкой первого измерения.

Самыми распространенными способами визуализации ГХ×ГХ хроматограмм являются 2D цветной или полутоновой график, контурный график и 3D график, как показано на фиг. 3. Получение двумерных хроматограмм возможно благодаря тому, что время сепарации второго измерения равно времени модуляции.

Для сохранения разделения, полученного в колонке первого измерения, ширина узких фракций, зафиксированных модулятором и освобожденных в колонке второго измерения, не должна превышать четверти ширины пиков в первом измерении. Термин «комплексный» относится именно к этому аспекту комплексной ГХ×ГХ. Вследствие этой особенности и в связи с тем, что время модуляции должно быть равно времени удержания в колонке второго измерения, сепарация второго измерения должна протекать весьма быстро, в течение приблизительно 2-8 секунд. Это обеспечивает весьма узкие пики второго измерения и требует, соответственно, быстродействующих детекторов, таких как пламенно-ионизационный детектор (ПИД) для количественного анализа или времяпролетный масс-спектрометр (ВПМС) для качественного анализа.

Количественный анализ образца проводят с использованием ГХ×ГХ-ПИД. Этот анализ основан на измерении объема пиков. Объем пика в хроматограмме пропорционален количеству соответствующего компонента. Следовательно, объединение пиков, наблюдаемых на хроматограмме, позволяет проводить количественный анализ образца.

Подробную качественную характеристику образца получают с использованием информации из спектра ГХ×ГХ-ВПМС образца, молекулярной библиотеки и индексов удержания Ковача. Работа ГХ×ГХ-ВПМС контролируется компьютером, а ГХ-пики автоматически регистрируются по мере их выхода из колонки. Каждый отдельный масс-спектр непосредственно записывают на жесткий диск для последующего анализа. Этот метод дает информацию для идентификации каждого отдельного компонента, полученного методом хроматографического разделения, с использованием обычных путей фрагментации для отдельных классов веществ. Интерпретация масс-спектров и поиск в библиотеке, например, с использованием программного обеспечения XCalibur, позволяет идентифицировать различные пики, наблюдаемые на хроматограмме.

В примерах данные из ВПМС были получены с использованием программного обеспечения Xcalibur фирмы Thermo Scientific. Файлы с исходными ГХ×ГХ данными были обработаны с использованием HyperChrom, то есть расширения Chrom-Card для обработки ГХ×ГХ данных, обеспечивающего 3D-представление, а также обычное представление данных на цветном графике. HyperChrom также позволяет автоматически проводить квантификацию и идентификацию 3D-пиков. Последнее осуществляется путем сопоставления измеренного масс-спектра со спектрами в доступных библиотеках масс-спектров.

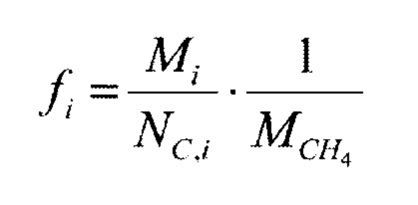

При автономном ГХ×ГХ анализе сложных углеводородных смесей каждому пику присваивают уникальное имя или его относят к определенной группе компонентов, руководствуясь упорядоченным удержанием компонентов и подтверждением масс-спектра. Группировать можно только компоненты с одинаковой молекулярной массой. Каждому (включенному в группу) компоненту присваивают весовую долю путем внутреннего нормирования:

где ƒi - относительный коэффициент отклика для компонента i, используемый для коррекции соответствующего общего объема пика Vi, полученного с помощью ПИД. Было показано, что различные изомерные углеводороды дают лишь слегка отличающиеся друг от друга относительные отклики ПИД, так что хорошее приближение относительного коэффициента отклика можно выразить в следующем виде:

где Mi - молекулярная масса компонента i с количеством атомов углерода NC,i.

Анализ продукта

Анализ продукта проводят с использованием процедуры, описанной в статье Pyl et al. (Pyl, S.P.; Schietekat, С.М.; Van Geem, K.M.; Reyniers, M.-F.; Vercammen, J.; Beens, J.; Marin, G.В., Rapeseed oil methyl ester pyrolysis: On-line product analysis using comprehensive two-dimensional gas chromatography. J. Chromatogr. A 2011, 1218, (21), 3217-3223).

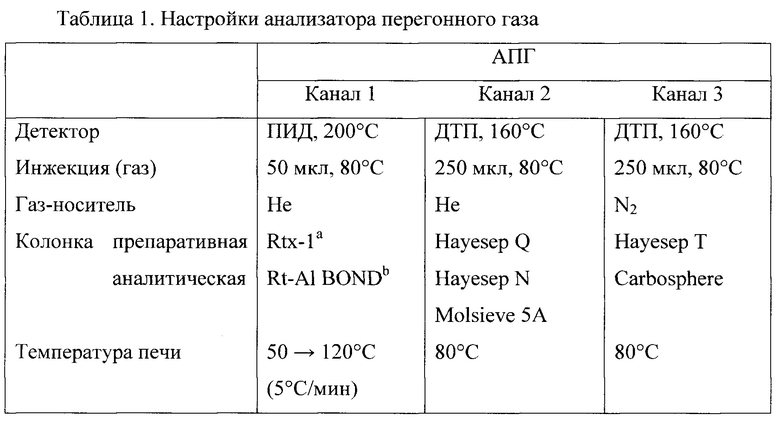

В частности, квантификацию выходного потока реактора осуществляют с использованием внешнего стандарта (N2), добавляемого в выходной поток реактора в печи для проб. Для объединения данных различных приборов, имеющих как ДТП-детекторы, так и ПИД-детекторы, используют несколько эталонных компонентов. Это схематически показано на фиг. 4.

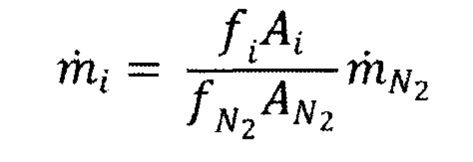

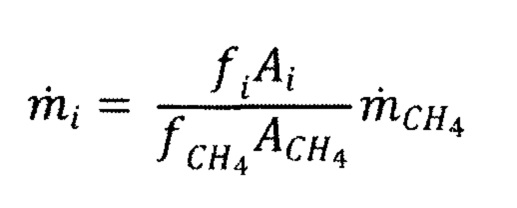

Фракцию выходного потока реактора, содержащую неконденсирующиеся газы и С4-углеводороды, подают в анализатор перегонного газа (АПГ). N2, Н2, СО, CO2, СН4, этан, этилен и ацетилен определяют с помощью ДТП-детектора. Массовый расход этих веществ dmi/dt можно определить по известному массовому расходу N2, используя следующее уравнение, где Ai представляет собой площадь поверхности, полученную детектором. Коэффициент ƒi отклика для каждого из С4-углеводородов определяют с использованием калибровочной смеси, предоставленной фирмой Air Liquide, Бельгия:

ПИД-детектор анализатора АПГ анализирует С1-С4-углеводороды. Метан, обнаруженный ДТП-детектором, выступает в качестве вторичного внутреннего эталона для квантификации других обнаруженных молекул с использованием следующего уравнения:

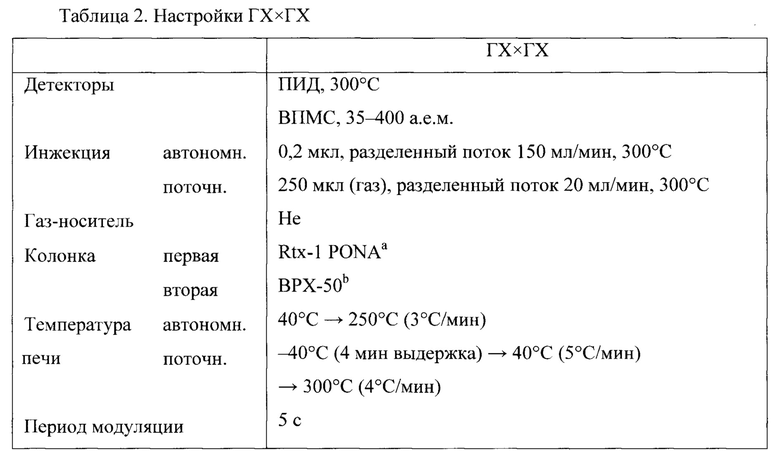

Настройки анализатора АПГ приведены в таблице 1.

ГХ×ГХ-ПИД позволяет квантифицировать весь выходной поток, кроме N2, Н2, СО, CO2 и H2O. Метан используют в качестве вторичного внутреннего эталона. Значения массового расхода обнаруженных веществ рассчитывают с использованием приведенного выше уравнения, коэффициенты отклика рассчитывают с использованием метода эффективного углеродного числа. Настройки ГХ×ГХ показаны в таблице 2.

а диметилполисилоксан (Restek);

b дивинилбензолэтиленгликоль/диметилакрилат (Restek),

с 100% дивинилбензол (Restek).

а диметилполисилоксан (Restek);

b 50% фенилполисилфенилен-силоксан (SGE).

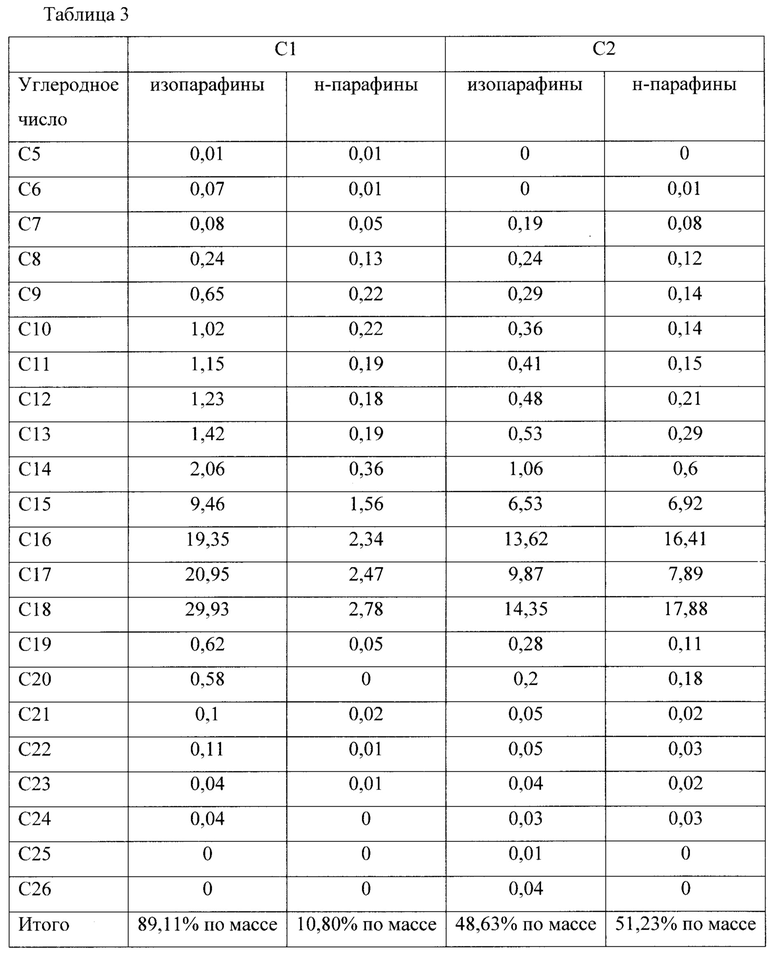

Сырьевой материал состава С1

Обеспечивают смесь (изомерный сырьевой материал), содержащую изоалканы (изопарафины) в количестве 89% по массе и н-алканы (н-парафины) в количестве 11% по массе. Средняя молекулярная масса смеси составляет 227 г/моль. Состав смеси определяют путем ГХ×ГХ анализа. Полученные результаты приведены в таблице 3. Состав смеси соответствует углеводородной композиции (дизельной фракции), полученной из биологически возобновляемого сырья, подвергнутого гидрообработке и изомеризации.

Сырьевой материал состава С2 (сравнительный)

Эта смесь содержит изоалканы в количестве приблизительно 49% по массе и н-алканы в количестве приблизительно 51% по массе. Средняя молекулярная масса смеси составляет 230 г/моль. Состав смеси определяют путем ГХ×ГХ анализа. Полученные результаты приведены в таблице 3.

Состав смеси соответствует углеводородной композиции (дизельной фракции), полученной из биологически возобновляемого сырья, подвергнутого гидрообработке и изомеризации, но в меньшей степени, чем сырьевой материал состава С1.

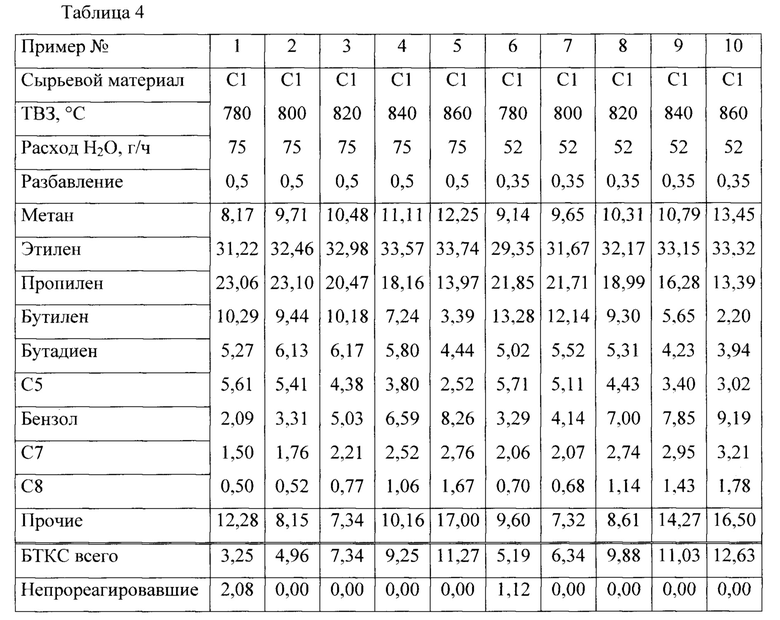

Пример 1

Паровой крекинг проводили в лабораторной установке с использованием сырьевого материала состава С1 при температуре на выходе из змеевика (ТВЗ) 780°С и разбавлении 0,5 (отношение скорости подачи воды к скорости подачи сырьевого материала состава С1, вода [кг/ч]/С1 [кг/ч]), при абсолютном давлении 1,7 бар в трубчатом реакторе длиной 1,475 м, изготовленном из стали Incoloy 800НТ (30-35% по массе Ni, 19-23% по массе Cr, >39,5% по массе Fe) и имеющем внутренний диаметр 6 мм. Скорость подачи сырьевого материала поддерживали равной 150 г/ч. Температуру на выходе из змеевика (ТВЗ) измеряли на расстоянии 1,24 м от входа в реактор, что соответствует области самой высокой температуры в реакторе.

Полученную смесь (биоуглеводороды) подвергали анализу с использованием ГХ×ГХ, как было описано выше. Полученные результаты приведены в таблице 4.

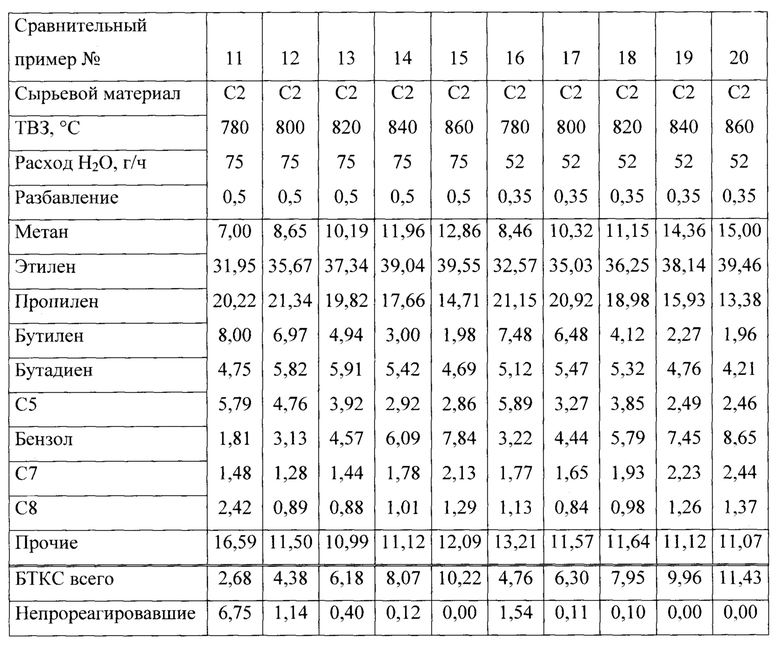

Примеры 2-10 и сравнительные примеры 11-20

Паровой крекинг проводили аналогично примеру 1, за исключением измененных состава сырьевого материала, температуры ТВЗ и разбавления, как показано в таблицах 4 и 5. Полученные смеси подвергали анализу с использованием ГХ×ГХ. Полученные результаты приведены в таблицах 4 и 5.

Таблица 5

Как показывают приведенные выше результаты, высокого содержания требуемых БТКС-продуктов (т.е. бензола, толуола, ксилолов) удается достичь при температуре не ниже 780°С, в особенности, при температуре не ниже 800°С. Высокая степень изомеризации сырьевого материала неожиданно приводит к увеличению количества БТКС-продуктов, а также к повышению общей степени конверсии (снижению количества непрореагировавших веществ) даже в промежуточном температурном диапазоне 800-840°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА БИОУГЛЕВОДОРОДОВ ПУТЕМ ТЕРМИЧЕСКОГО КРЕКИНГА | 2016 |

|

RU2713732C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАЗВЕТВЛЕННЫХ УГЛЕВОДОРОДОВ | 2008 |

|

RU2462499C2 |

| ИНТЕГРИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА ИЗ БИОЛОГИЧЕСКОГО МАТЕРИАЛА, ПРОДУКТЫ, ПРИМЕНЕНИЕ И УСТАНОВКА, ОТНОСЯЩИЕСЯ К ЭТОМУ СПОСОБУ | 2008 |

|

RU2491319C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ ИЗ СЫРЬЯ, СОДЕРЖАЩЕГО ТАЛЛОВОЕ МАСЛО И ТЕРПЕНОВЫЕ СОЕДИНЕНИЯ | 2011 |

|

RU2566763C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАЗВЕТВЛЕННЫХ УГЛЕВОДОРОДОВ | 2008 |

|

RU2456330C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОКИСЛОТНЫХ СЫРЫХ НЕФТЕЙ | 2018 |

|

RU2706426C1 |

| СПОСОБ ПРОМЫШЛЕННОГО ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ | 2006 |

|

RU2397199C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОГО КОМПОНЕНТА | 2006 |

|

RU2397198C2 |

| СПОСОБ ОЧИСТКИ БИОЛОГИЧЕСКОГО ИСХОДНОГО МАТЕРИАЛА | 2013 |

|

RU2624009C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2008 |

|

RU2376062C1 |

Изобретение относится к способу производства биоуглеводородов. Способ производства биоуглеводородов включает в себя: стадию обеспечения изомерного сырьевого материала, полученного из биологически возобновляемого сырья и содержащего С10-С20-углеводороды в количестве более 50% по массе, предпочтительно не менее 75% по массе, более предпочтительно не менее 90% по массе, причем содержание С10-С20-углеводородов с четным числом атомов в углеродной цепи предпочтительно более 50% по массе, и ароматические соединения в количестве не более 1,0% по массе, предпочтительно не более 0,5% по массе, более предпочтительно не более 0,2% по массе, и олефины в количестве менее 2,0% по массе, предпочтительно не более 1,0% по массе, более предпочтительно не более 0,5% по массе, и стадию крекинга, на которой выполняют термический крекинг изомерного сырьевого материала для получения биоуглеводородов, причем термический крекинг на стадии крекинга проводят при температуре на выходе из змеевика (ТВЗ) не выше 825°С. Технический результат – получение в достаточном количестве углеводородов, которые используют в качестве мономеров или предшественников мономеров при производстве полимеров. 9 з.п. ф-лы, 4 ил., 5 табл.

1. Способ производства биоуглеводородов, включающий в себя:

стадию обеспечения изомерного сырьевого материала, полученного из биологически возобновляемого сырья и содержащего С10-С20-углеводороды в количестве более 50% по массе, предпочтительно не менее 75% по массе, более предпочтительно не менее 90% по массе, причем содержание С10-С20-углеводородов с четным числом атомов в углеродной цепи предпочтительно более 50% по массе, и ароматические соединения в количестве не более 1,0% по массе, предпочтительно не более 0,5% по массе, более предпочтительно не более 0,2% по массе, и олефины в количестве менее 2,0% по массе, предпочтительно не более 1,0% по массе, более предпочтительно не более 0,5% по массе,

и стадию крекинга, на которой выполняют термический крекинг изомерного сырьевого материала для получения биоуглеводородов, причем термический крекинг на стадии крекинга проводят при температуре на выходе из змеевика (ТВЗ) не выше 825°С.

2. Способ по п. 1, в котором изомерный сырьевой материал содержит изопарафины в количестве не менее 68% по массе, предпочтительно не менее 70% по массе, более предпочтительно не менее 75% по массе, более предпочтительно не менее 80% по массе, более предпочтительно не менее 85%, более предпочтительно не менее 90% по массе.

3. Способ по п. 1 или 2, в котором термический крекинг на стадии крекинга проводят при температуре на выходе из змеевика (ТВЗ) не выше 820°С, предпочтительно не выше 810°С, предпочтительно не выше 800°С, не выше 790°С или не выше 780°С.

4. Способ по п. 1 или 2, в котором термический крекинг на стадии крекинга проводят при температуре на выходе из змеевика (ТВЗ) не ниже 700°С, предпочтительно не ниже 720°С, не ниже 740°С, не ниже 750°С или не ниже 760°С.

5. Способ по п. 1 или 2, в котором стадия обеспечения изомерного сырьевого материала включает в себя стадию подготовки, на которой получают углеводородный сырьевой материал из биологически возобновляемого сырья, и стадию изомеризации, на которой изомеризационной обработке подвергают, по меньшей мере, неразветвленные углеводороды в углеводородном сырьевом материале для получения изомерного сырьевого материала.

6. Способ по п. 5, в котором стадия подготовки включает в себя стадию дезоксигенирования биологически возобновляемого сырья, которая предпочтительно представляет собой стадию гидрообработки, предпочтительно стадию гидродезоксигенирования.

7. Способ по п. 5, в котором стадия подготовки включает в себя стадию гидрокрекинга углеводородов в углеводородном сырьевом материале.

8. Способ по п. 1 или 2, в котором изомерный сырьевой материал содержит, по меньшей мере, одно из следующего: дизельную фракцию и лигроиновую фракцию, и, по меньшей мере, эту дизельную фракцию и/или эту лигроиновую фракцию подвергают термическому крекингу.

9. Способ по п. 1 или 2, в котором термический крекинг на стадии крекинга включает в себя паровой крекинг, который предпочтительно проводят при отношении скорости подачи воды к скорости подачи изомерного сырьевого материала (скорость подачи Н2О [кг/ч] / скорость подачи изо-углеводородов [кг/ч]) в диапазоне значений от 0,05 до 1,20,

в котором отношение скорости подачи воды к скорости подачи изомерного сырьевого материала предпочтительно составляет не менее 0,10, более предпочтительно не менее 0,20, более предпочтительно не менее 0,25 или не менее 0,30, и

в котором отношение скорости подачи воды к скорости подачи изомерного сырьевого материала предпочтительно составляет не более 1,00, более предпочтительно не более 0,80, более предпочтительно не более 0,70, не более 0,60 или не более 0,50.

10. Способ по п. 1 или 2, в котором биоуглеводороды содержат пропилен в количестве не менее 15% по массе, предпочтительно не менее 16% по массе, предпочтительно не менее 17% по массе, предпочтительно не менее 18% по массе, предпочтительно не менее 19% по массе, не менее 20% по массе или не менее 21% по массе.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| US 2010292517 A1, 18.11.2010 | |||

| US 2009250376 A1, 08.10.2009 | |||

| US 2009158637 A1, 25.06.2009 | |||

| ЕА 201170120 А1, 30.08.2011. | |||

Авторы

Даты

2020-02-10—Публикация

2016-05-18—Подача