ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу очистки биологического исходного материала с целью производства биотоплива и его компонентов. Настоящее изобретение также относится к способу производства биотоплива или компонентов биотоплива из биологического исходного материала, включающему очистку исходного материала с последующим применением каталитического способа. Одно из воплощений настоящего изобретения относится к способу производства биотоплива из сырого таллового масла. Настоящее изобретение также относится к применению продукта, полученного данным способом, в качестве топлива или добавки к топливу и относится к дизельному топливу, полученного данным способом.

УРОВЕНЬ ТЕХНИКИ

Исходные материалы биологического происхождения, т.е. биологические исходные материалы, являются потенциальными источниками различных видов биотоплива или компонентов биотоплива. Эти исходные материалы могут быть преобразованы в биотопливо, например, путем подвергания исходного материала каталитической гидроконверсии с газообразным водородом. Поток полученного продукта можно дополнительно разделить на фракции с образованием биотоплива / компонентов биотоплива.

Однако использование этих биологических исходных материалов может вызвать, например, отравление и засорение каталитического материала, используемого в производственных процессах. Кроме того, исходные материалы биологического происхождения содержат различные примеси, такие как металлы и твердые вещества, которые вызывают дезактивацию каталитических материалов, коксуясь на катализаторе, и не дают ему функционировать должным образом, а также закупоривают и засоряют технологическое оборудование. Для того чтобы предотвратить указанные события, исходный материал может быть очищен и/или предварительно обработан перед подачей его в процесс гидроконверсии. Очистка исходных материалов биологического происхождения, чтобы они стали пригодными для подачи в каталитический процесс, может во многих случаях представлять сложную задачу. Были предложены различные способы очистки, но качество очищенного исходного материала не всегда находится на требуемом уровне для проведения каталитической стадии наиболее эффективным образом. Исходный материал биологического происхождения, например, сырое талловое масло (СТМ), может быть очищен и/или предварительно обработан путем осуществления ионного обмена с применением катионообменной и/или анионообменной смолы перед подачей в каталитический процесс гидроочистки. Также могут быть использованы другие способы, такие как адсорбция на подходящем материале или промывка кислотой для удаления щелочных и щелочноземельных металлов (Na, K, Ca). Адсорбирующий материал может быть каталитически активным или неактивным. Еще одна возможность заключается в использовании обессмоливания для удаления металлов в исходном материале.

Когда исходный материал биологического происхождения содержит талловое масло, обессмоливание сырого таллового масла также может быть использовано для удаления примесей из таллового масла.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В способе по настоящему изобретению биологический исходный материал очищают путем использования сочетания нагревателя и испарителя для получения очищенного исходного материала.

В соответствии с одним воплощением настоящего изобретения очищенный исходный материал обрабатывают в реакторной системе, включающей каталитически активную фазу защитного слоя и каталитически активную фазу основной реакции. По меньшей мере одна из фаз содержит слой катализатора с сочетанием катализаторов гидродеоксигенирования (ГДО) и гидродепарафинизации (ГДП). Данный способ обеспечивает биотопливо с приемлемой воспламеняемостью и приемлемыми свойствами текучести при низкой температуре.

Таким образом, задачей настоящего изобретения является создание способа очистки исходного материала биологического происхождения с целью производства биотоплив и их компонентов.

Дополнительной задачей настоящего изобретения является создание способа превращения биологического исходного материала в углеводороды, пригодные для использования в качестве топлива и/или добавок к топливу.

Еще одной задачей настоящего изобретения является создание способа, подходящего для превращения компонентов талового масла в углеводороды, пригодные для использования в топливах или в качестве топлива.

Еще одной задачей настоящего изобретения является использование продукта, полученного данным способом, в качестве топлива или добавки к топливу.

Еще одной задачей настоящего изобретения является создание способа, в котором устранены недостатки способов, известных в уровне техники.

Задач изобретения достигают с помощью способа, охарактеризованного в независимых пунктах формулы изобретения. Конкретные воплощения данного изобретения раскрыты в зависимых пунктах формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На Фиг. 1 показана схема, иллюстрирующая воплощение способа по настоящему изобретению.

На Фиг. 2 показана кривая перегонки дистиллята из справочного примера 1.

На Фиг. 3 показана кривая перегонки дистиллята из справочного примера 2.

На Фиг. 4 показана кривая перегонки дистиллята из справочного примера 3.

На Фиг. 5 показана кривая перегонки дистиллята (жидкого углеводородного продукта) из примера 3.

На Фиг. 6 показана кривая перегонки тяжелого остатка из примера 3.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Изобретение основано на идее очистки исходного материала биологического происхождения для получения очищенных фракций, содержащих соединения, пригодные в качестве исходных материалов для процессов гидроконверсии. Неожиданно было обнаружено, что загрязненный биологический исходный материал, содержащий значительные количества воды и примесей, может быть использован в качестве исходного материала, а количество остатка очень мало.

В способе очистки в соответствии с настоящим изобретением биологический исходный материал очищают с использованием сочетания нагревателя и испарителя. Указанное сочетание предпочтительно включает нагреватель и серию испарителей, предпочтительно по меньшей мере три испарителя; наиболее предпочтительно используют нагреватель и серию из трех испарителей. Очищенные фракции (очищенный исходный материал), полученные в способе, могут быть использованы в качестве сырья для производства биотоплив, таких как биобензин, биодизельное топливо и/или их компоненты.

Очистку биологического исходного материала в соответствии с настоящим изобретением осуществляют посредством процесса многостадийного испарения.

В способе очистки по настоящему изобретению испарение осуществляют таким образом, что количество остатка после испарения очень мало, поэтому очень малое количество потенциального исходного материала теряется с остатком.

Например, когда используют исходный материал, содержащий сырое талловое масло (СТМ) или другие вещества и/или компоненты таллового масла, остаток может составлять 5 мас.% или даже меньше, в расчете на массу исходного материала, что является явным преимуществом по сравнению с известными способами обессмоливания, где количество смоляного остатка после испарения может составлять 20-35 мас.% от количества исходного материала. Максимально возможное количество нейтральных компонентов исходного материала извлекают с полученными фракциями для дальнейшего использования, в отличие от известных способов обессмоливания, когда они удерживаются остатком.

В многостадийном способе очистки по настоящему изобретению могут быть использованы исходные материалы, содержащие примеси и значительное количество воды, и по-прежнему очень большие количества исходных соединений доступны для дальнейшего использования в каталитической конверсии.

Дополнительное преимущество способа очистки по настоящему изобретению состоит в том, что когда биологический исходный материал очищают, то примеси, такие как металлы и твердые вещества, сохраняются в концентрате, а конденсат, полученный после испарения, готов к введению в реактор каталитической гидрообработки.

При очистке исходного материала, содержащего СТМ или другие вещества и/или компоненты таллового масла, с помощью способа очистки по настоящему изобретению исходный материал сначала обрабатывают в нагревателе, где происходит удаление или испарение значительных количеств воды и некоторых легких компонентов из исходного материала. Это делает дальнейшие стадии испарения более эффективным. Также регулируемым образом снижается риск уноса нежелательных остаточных веществ в фракцию дистиллята на дальнейших стадиях испарения.

Еще одним преимуществом данного способа очистки является то, что кипение происходит более регулируемым образом, так как низкокипящие легкие компоненты, т.е. компоненты, имеющие температуру кипения 150-210°С, предпочтительно 150-170°С при нормальном давлении, не вызывают такого сильного "уноса", т.е. миграции соединений, имеющих диапазон температуры кипения, соответствующий более высоким значениям из указанных выше диапазонов температуры кипения, а также примесей, в пар на последующих стадиях испарения. Легкие компоненты могут быть, если требуется, возвращены обратно в исходный материал биологического происхождения или дополнительно очищены в другом способе или далее отправлены на продажу как таковые.

Еще одно преимущество данного способа очистки состоит в том, что нагреватель и испарители можно выбрать на каждой стадии таким образом, что выход, производительность и технологические характеристики будут на самом высоком уровне, однако также с учетом общей экономической эффективности.

Еще одним преимуществом является то, что материал, очищенный в соответствии с настоящим изобретением, пригоден для подачи на каталитическую гидрообработку, и в результате гидрообработки получают компоненты топлива с превосходным выходом, так как исходный материал не теряется при очистке, а количество доступной исходной фракции максимально.

Еще одним преимуществом настоящего изобретения является то, что можно избежать присутствия тяжелых компонентов, образующихся из смолы, во фракциях продукта. Еще одним преимуществом настоящего изобретения является то, что выход очищенного материала после испарения достигает 80-95% и даже 88-95%.

Согласно другому воплощению настоящее изобретение относится к каталитическому способу получения биотоплива или компонентов биотоплива, включающему:

- очистку биологического исходного материала с использованием сочетания нагревателя и испарителей, включающего нагреватель и серию из трех испарителей, с получением очищенного биологического исходного материала,

- подачу очищенного биологического исходного материала в реакторную систему, которая содержит каталитически активную фазу защитного слоя и каталитически активную фазу основной реакции, и где очищенный биологический исходный материал по меньшей мере в одном слое катализатора указанных фаз приводят в контакт с сочетанием катализаторов гидродеоксигенирования (ГДО) и гидродепарафинизации (ГДП),

- каталитическую обработку очищенного биологического исходного материала водородом в реакторной системе для осуществления гидродеоксигенирования, изомеризации и крекинга компонентов исходного материала, чтобы получить продукт гидрообработки, и

- извлечение по меньшей мере части продукта гидрообработки в качестве биотоплива или компонентов биотоплива.

В описанном выше способе по настоящему изобретению различные реакции с участием водорода (гидрообработка) протекают на катализаторах. Эти реакции необходимы для преобразования биологического исходного материала в приемлемое топливо или компоненты топлива. Использование сочетания активных катализаторов ГДО и ГДП в одном и том же слое (слоях) катализатора в соответствии с настоящим изобретением позволяет осуществлять все реакции конверсии в одно и то же время в указанных слоях катализатора.

В одном воплощении настоящего изобретения сочетание катализаторов ГДО и ГДП включает смесь (смеси) или слои катализаторов. Смесь (смеси) может быть получена путем физического смешивания частиц катализаторов ГДО и ГДП или путем добавления компонентов катализаторов ГДО и ГДП на один и тот же материал-носитель.

В одном воплощении настоящего изобретения фаза основной реакции включает два или более основных слоя катализаторов с соответствующими сочетаниями катализаторов ГДО и ГДП. Когда фаза основной реакции включает два или более основных слоя катализаторов, они обычно работают последовательно. Также возможен вариант, когда основные слои катализаторов работают параллельно.

В одном воплощении настоящего изобретения доля катализатора ГДП возрастает по направлению к выпускному концу реакторной системы. Некоторые слои катализатора фазы основной реакции, как правило, содержат только один или другой из видов катализатора, т.е. они содержат либо катализатор ГДО, либо катализатор ГДП.

В одном воплощении настоящего изобретения очищенный исходный материал после фазы защитного слоя проходит через основные слои катализаторов реакторной системы последовательно в виде непрерывного потока без выходов для побочных продуктов или других побочных потоков. Основные слои катализаторов могут находиться в одном сосуде высокого давления. В одном воплощении настоящего изобретения слои катализаторов разделены между несколькими сосудами высокого давления.

При обработке очищенного биологического исходного материала водородом, т.е. гидрообработке, получают смесь газообразных и жидких углеводородов, воды и некоторых в основном газообразных побочных продуктов, таких как H2S, СО и CO2. Жидкий углеводородный продукт может быть использован как таковой, или его можно фракционировать с получением множества требуемых углеводородных фракций с различными температурами кипения. В одном воплощении настоящего изобретения получают дизельную фракцию. Кроме того, может быть получена лигроиновая фракция. Тяжелую фракцию обычно также получают, и ее можно извлечь или рециркулировать полностью или частично во входной конец реакторной системы.

Изобретение также относится к применению углеводородной фракции, полученной способом по настоящему изобретению, в качестве топлива или в качестве добавки в топливных композициях. Средний дистиллят жидкого углеводородного продукта содержит топливный продукт, имеющий характеристики, удовлетворяющие требованиям спецификации EN 590 для дизельного топлива. Он содержит по меньшей мере одну углеводородную фракцию, полученную способом по настоящему изобретению.

Даже если средний дистиллят, полученный в данном способе, не всегда может удовлетворять всем требованиям спецификации EN 590, топливный продукт, удовлетворяющий большинству требований, может быть получен данным способом. Таким образом, с помощью данного способа получают парафиновые топлива или компоненты топлива, которые аналогичны дизельному топливу EN 590 и которые имеют низкое содержание ароматических соединений, высокое цетановое число и приемлемые свойства текучести при низкой температуре.

Каталитический способ согласно настоящему изобретению осуществляют в реакторной системе, которая содержит по меньшей мере одну каталитически активную фазу защитного слоя и по меньшей мере одну каталитически активную фазу основной реакции. Эти две фазы могут быть физически объединены в одном блоке. По меньшей мере одна из указанных фаз содержит слой катализатора, где катализаторы гидродеоксигенирования (ГДО) и гидродепарафинизации (ГДП) объединены друг с другом.

Активные катализаторы ГДО и ГДП могут быть объединены путем смешивания друг с другом, или они могут быть представлены в виде отдельных слоев или отсеков в пределах одного и того же слоя катализатора. Смешанные катализаторы могут быть получены путем физического смешивания частиц разных катализаторов. Активные каталитические компоненты также могут быть объединены во время производства катализатора, например, путем добавления на один и тот же материал-носитель. Слои катализатора могут быть получены путем наслоения во время укладки слоя.

Сочетание катализаторов не обязательно должно быть однородным. Так, слой катализатора может содержать больше катализатора ГДО или больше катализатора ГДП катализатора в направлении потока. Могут быть различные виды катализаторов ГДО и/или катализаторов ГДП в слое. Аналогично, может быть несколько слоев различных катализаторов в слое катализатора, и слои не обязательно должны быть одинакового размера. Например, когда используют частицы катализатора, имеющие различные формы и размеры, то может быть предпочтительным, чтобы катализаторы укладывали в слой дифференцированным образом, чтобы влиять на рабочее давление и температурные свойства реактора. Реакторная система обычно также включает слои катализатора только с одним типом катализатора, т.е. ГДО или ГДП. Так, например, последний слой катализатора фазы основной реакции может содержать только катализатор ГДП.

Биологический исходный материал может представлять собой животный и/или растительный материал любого вида, подходящий для производства компонентов топлива.

Исходный биологический исходный материал предпочтительно выбирают из группы, состоящей из:

i) любого вида жиров, любого вида восков, растительных жиров, растительных масел, растительных восков; животных жиров, животных масел, животных восков, рыбьих жиров, рыбьих масел, рыбьих восков, и

ii) жирных кислот или свободных жирных кислот, полученных из растительных жиров, растительных масел, растительных восков; животных жиров, животных масел, животных восков; рыбьих жиров, рыбьих масел, рыбьих восков и их смесей, полученных, например, путем гидролиза, и

iii) сложных эфиров, полученных из растительных жиров, растительных масел, растительных восков; животных жиров, животных масел, животных восков; рыбьих жиров, рыбьих масел, рыбьих восков и их смесей, полученных, например, путем переэтерификации, и

iv) металлических солей жирных кислот, полученных из растительных жиров, растительных масел, растительных восков; животных жиров, животных масел, животных восков; рыбьих жиров, рыбьих масел, рыбьих восков и их смесей, полученных, например, омылением, и

v) ангидридов жирных кислот из растительных жиров, растительных масел, растительных восков; животных жиров, животных масел, животных восков; рыбьих жиров, рыбьих масел, рыбьих восков и их смесей, и

vi) сложных эфиров, полученных этерификацией свободных жирных кислот растительного, животного и рыбьего происхождения спиртами, и

vii) жирных спиртов или альдегидов, полученных в качестве продуктов восстановления жирных кислот из растительных жиров, растительных масел, растительных восков; животных жиров, животных масел, животных восков; рыбьих жиров, рыбьих масел, рыбьих восков и их смесей, и

viii) вторичных пищевых жиров и масел, и жиров, масел и восков, полученных с помощью генной инженерии, и

ix) дикарбоновых кислот или полиолов, включая диолы, гидроксикетонов, гидроксиальдегидов, гидроксикарбоновых кислот и соответствующих ди- или многофункциональных соединений серы, соответствующих ди- или многофункциональных соединений азота, и

x) соединений, полученных из морских водорослей, плесени, дрожжей, грибов и/или других микроорганизмов, способных вырабатывать соединения, указанные в пунктах i)-ix), или аналогичные им соединения,

xi) био-масел, полученных из биомассы путем пиролиза, включающих любое из соединений, указанных в пунктах i)-ix), или аналогичных им соединений, и

xii) смесей указанных биологических исходных материалов.

В соответствии с одним воплощением настоящего изобретения биологический исходный материал выбран из группы, состоящей из рыбьих жиров, таких как жир салаки, жир лосося, жир сельди, жир тунца, жир анчоуса, жир сардины и жир скумбрии; растительных масел, таких как рапсовое масло, сурепное масло, каноловое масло, талловое масло, сырое талловое масло, подсолнечное масло, соевое масло, кукурузное масло, конопляное масло, льняное масло, оливковое масло, хлопковое масло, горчичное масло, пальмовое масло, арахисовое масло, касторовое масло, масло семян ятрофы, масло каранджи (Pongamia pinnata), пальмоядровое масло и кокосовое масло; и животных жиров, таких как свиной жир, сало, топленое сало и топленый жир, отходы и вторичные пищевые жиры и масла, а также жиры, воски и масла, полученные генной инженерией; животных восков, таких как пчелиный воск, китайский воск (воск насекомых), шеллачный воск и ланолин (шерстяной воск); растительных восков, таких как воск пальмы карнауба, воск пальмы урикури, масло жожоба, канделильский воск, воск эспарто, японский воск, масло из рисовых отрубей, терпены, терпинеолы и триглицериды или их смеси.

В одном воплощении исходный материал включает несъедобные растительные масла или их компоненты или их производные, например, полученные в качестве побочных продуктов лесной промышленности. В одном воплощении изобретения исходный материал состоит из веществ таллового масла. Вещества талового масла включают компоненты таллового масла, производные таллового масла и любые их сочетания, включая СТМ (сырое талловое масло), ЖКТМ (жирные кислоты таллового масла) и т.д.

Таловое масло в связи с настоящим изобретением относится к побочному продукту сульфатной варки древесины, особенно хвойной древесины. Таловое масло обычно представляет собой смесь жирных кислот, смоляных кислот, нейтральных соединений и скипидарных компонентов, происходящих из древесины, особенно хвойной древесины. Скипидарные компоненты таллового масла по существу состоят из С10Н16 терпенов.

В другом воплощении изобретения исходный материал состоит из сырого таллового масла (СТМ). В другом воплощении изобретения исходный материал содержит компоненты таллового масла, такие как жирные кислоты таллового масла (ЖКТМ). Сочетание СТМ и ЖКТМ также может быть использовано. В одном из воплощений изобретения исходный материал выбран из группы, состоящей из сырого таллового масла (СТМ), жирных кислот таллового масла (ЖКТМ), производных таллового масла, таких как смоляные кислоты таллового масла, таловый пек, нейтральные вещества таллового масла, а также любых их смесей. Любой компонент или производное таллового масла также могут быть использованы в качестве исходного материала или могут быть объединены с другими производными таллового масла, а также с другими биологическими исходными маслами. Термин "сырое талловое масло" или "СТМ" относится к продукту, который в основном состоит как из насыщенных, так и ненасыщенных кислородсодержащих органических соединений, таких как канифоли, неомыляемые вещества, стеролы, смоляные кислоты (главным образом, абиетиновая кислота и ее изомеры), жирные кислоты (главным образом, линолевая кислота, пальмитиновая кислота, олеиновая кислота и линоленовая кислота), жирные спирты, стеролы, другие производные алкильных углеводородов, нейтральные вещества, а также неорганические примеси (соединения щелочных металлов, сера, кремний, фосфор, кальций и соединения железа). СТМ также включает масло для мыловарения.

СТМ относится к обработанной смеси встречающихся в природе соединений, которые экстрагируют из древесных пород, таких как сосна, ель и осина. Его получают после подкисления мыла сырого таллового масла после крафт-процесса и процесса сульфитной варки целлюлозы, используемого в производстве бумаги. При подготовке и варке древесины происходит разрушение триглицеридных структур и, следовательно, СТМ не содержит каких-либо значительных количеств триглицеридов. Состав СТМ различается в зависимости от конкретных видов древесины.

Термин "жирные кислоты таллового масла" или "ЖКТМ" относится к продукту, который получают из таллового масла. В одном воплощении изобретения жирные кислоты или свободные жирные кислоты, полученные из таллового масла, могут быть использованы в качестве веществ таллового масла, отдельно или в виде смеси с другими веществами таллового масла.

В другом воплощении изобретения масло для мыловарения может быть использовано в качестве веществ таллового масла для исходного материала. Также смеси из масла для мыловарения и таллового масла могут быть использованы в качестве веществ таллового масла для исходного материала.

В настоящем изобретении биологический исходный материал очищают, прежде чем подвергнуть его дальнейшим обработкам. Очистка исходного материала облегчает осуществление способа по данному изобретению. Очистку осуществляют путем использования нагревателя и серии испарителей. Дополнительно, биологический исходный материал может быть подвергнут одному или более дополнительному средству очистки, такому как промывание промывочной жидкостью, фильтрация, перегонка, дегуммирование, обессмоливание и т.д.

В одном воплощении изобретения очистку исходного материала обеспечивают путем его обработки с использованием сочетания нагревателя и серии испарителей. Можно использовать серию из трех или более испарителей при повышенных температурах и пониженных давлениях. Предпочтительно используют нагреватель и сочетание трех испарителей. Многостадийное испарение происходит более регулируемым образом, чем в известных способах обессмоливания, и позволяет осуществить испарение так, что количество остатка, удаляемого путем очистки, очень мало. В одном воплощении изобретения условия в способе очистки регулируют таким образом, чтобы как можно больше нейтральных компонентов таллового масла извлечь для дальнейшего использования, вместо того, чтобы выводить их с остатком. Содержание вредных веществ, таких как неорганические соли, ионы металлов, сера, фосфор и остаточный лигнин в исходном материале, например, в СТМ, уменьшают путем очистки. Очистка исходного материала также повышает производительность и срок службы катализатора.

В одном воплощении изобретения все количество исходного материала или его часть содержит очищенное талловое масло, соответственно, СТМ. СТМ может быть тщательно очищено посредством обработок испарением, чтобы удалить легкие компоненты, такие как сырой сульфатный скипидар (ССС), и тяжелые компоненты, такие как талловый пек. Такое очищенное СТМ в высшей степени подходит для каталитической обработки водородом и для обеспечения приемлемого биотопливного продукта с очень высоким выходом.

В каталитическом способе по настоящему изобретению очищенный биологический исходный материал нагревают и подают в реакторную систему, где его подвергают каталитической гидрогенизации, изомеризации и крекингу на смеси катализаторов, которая пригодна для всех этих реакций.

Каталитический способ по настоящему изобретению включает проведение реакций по меньшей мере на двух отдельных катализаторах, один из которых представляет собой катализатор гидродеоксигенирования (ГДО), а другой - катализатор гидродепарафинизации (ГДП). Один или более катализаторов ГДО и один или более катализаторов ГДП объединены друг с другом по меньшей мере в одном слое катализатора реакторной системы. Сочетание может быть обеспечено различными способами, например, путем смешивания или наслаивания. Смесь может быть обеспечена путем физического смешивания частиц катализаторов или добавлением металлов катализаторов на один и тот же носитель.

В настоящем изобретении катализатор ГДО может представлять собой любой катализатор ГДО, известный в данной области техники, для удаления гетероатомов (О, S, N) из органических соединений. В одном воплощении изобретения катализатор ГДО выбран из группы, состоящей из NiMo, СоМо и смеси Ni, Mo и Co. Катализатор NiMo оказался очень эффективным в способе по настоящему изобретению. Носителем для катализатора ГДО может быть любой оксид, который обычно используют в данной области техники в качестве носителя для катализаторов ГДО. Носитель обычно выбирают из Al2O3, SiO2, ZrO2 и их смесей.

В одном воплощении изобретения используют твердые частицы NiMo/Al2O3 или NiMo/SiO2. В другом воплощении используют CoMo/Al2O3 или СоМо/SiO2. В еще одном воплощении используют NiMoCo/Al2O3 или NiMoCo/SiO2. Кроме того, можно использовать сочетание катализаторов ГДО. Катализатор(ы) ГДО сульфидируют перед началом процесса. Адекватное сульфидирование во время эксплуатации обычно обеспечивают органические соединения серы, которые содержатся в исходном материале.

В одном воплощении изобретения катализатор ГДП выбирают из катализаторов гидродепарафинизации, которые обычно используют для изомеризации парафиновых углеводородов. Примеры катализаторов ГДП включают катализаторы на основе Ni, W и молекулярных сит.

NiW является катализатором ГДП, который пригоден для использования в настоящем изобретении. Он обладает отличными изомеризующими и деароматизирующими свойствами, а также способен осуществлять гидродеоксигенирование и другие реакции гидрогенизации биологических исходных материалов, которые, как правило, осуществляют с помощью катализаторов ГДО. Алюмосиликатные молекулярные сита и особенно цеолиты со средним и большим размером пор также могут быть использованы в качестве катализаторов ГДП в настоящем изобретении. Типичные коммерческие цеолиты, пригодные для использования в настоящем изобретении, включают, например, ZSM-5, ZSM-11, ZSM-12, ZSM 22, ZSM-23 и ZSM 35. Другими пригодными цеолитами являются бета-цеолит и цеолит Y.

Катализатор ГДП также наносят на носитель из оксида. Материалы-носители могут быть теми же самыми или другими, как для катализатора ГДО. В одном воплощении изобретения катализатор ГДП выбирают из NiW/Al2O3 и NiW/цеолит/Al2O3. Эти катализаторы ГДП особенно хорошо подходят для сочетания с катализатором ГДО по настоящему изобретению, так как они также требуют сульфидирования для надлежащей каталитической активности.

В особом воплощении слой катализатора фазы основной реакции реакторной системы содержит сочетание сульфидированных катализаторов ГДО и ГДП, причем катализатор ГДО представляет собой NiMo/Al2O3, а катализатор ГДП представляет собой NiW/цеолит/Al2O3. Катализатор NiMo/Al2O3 в основном служит для гидрогенизации, гидродеоксигенирования, гидродесульфуризации и гидроденитрификации. Катализатор NiW/цеолит/Al2O3 в основном служит для гидроизомеризации, гидрогенизации, гидродеароматизации и гидрокрекинга. Однако, как было упомянуто выше, NiW также в некоторой степени обладает способностью к гидродеоксигенированию, гидродесульфуризации и гидроденитрификации биологического исходного материала.

В одном воплощении изобретения катализатор ГДО смешан с катализатором ГДП в первом слое катализатора на входном конце, где исходный материал поступает в фазу основной реакции. Если имеются два или более слоя катализатора в фазе основной реакции, то катализаторы ГДО и ГДП обычно смешаны по меньшей мере в двух основных слоях катализаторов реакторной системы.

Доля катализатора ГДО на входном конце фазы основной реакции обычно выше, чем доля катализатора ГДП. В одном воплощении изобретения доля катализатора ГДП возрастает по направлению к выпускному концу реакторной системы. Последний слой катализатора в фазе основной реакции обычно включает только катализатор ГДП.

Соотношение катализаторов ГДО и ГДП в сочетании катализаторов может изменяться в зависимости от исходного материала и количества гетероатомов, ароматических соединений и других примесей в нем. Соотношение NiW и цеолита в катализаторе NiW/цеолит также может меняться. Как правило, NiW является наиболее распространенным из активных катализаторов в реакторной системе. Специалист в данной области сможет выбрать подходящие каталитические композиции на основе его знаний об исходном материале, параметрах реакции и требуемой спецификации дистиллята. Например, исходный материал, включающий большое количество ароматических соединений, требует относительно большее количество катализатора ГДП для крекинга, чем это необходимо для исходного материала с низким содержанием ароматических соединений.

В одном воплощении изобретения реакторная система содержит одну фазу основной реакции. Первый слой катализатора, рассчитанный по направлению потока основной фазы, содержит сочетание, состоящее из 50, 60, 70, 80, 90 или 95 мас.% катализатора ГДО и 5, 10, 20, 30, 40 или 50 мас.% катализатора ГДП. Последний слой катализатора основной фазы содержит 100 мас.% катализатора ГДП. В одном воплощении имеется средний слой катализатора, который содержит 5, 10, 20, 30 или 50 мас.% катализатора ГДО и 50, 60, 70, 80, 90 или 95 мас.% катализатора ГДП.

В особом воплощении реакторная система включает основную фазу с несколькими слоями катализаторов, работающими последовательно. В одном воплощении первый слой катализатора содержит от 75 до 95 мас.% катализатора NiMo/Al2O3 или СоМо/Al2O3 и от 5 до 25 мас.% катализатора NiW/цеолит/Al2O3. Второй слой катализатора содержит от 2 до 15 мас.% катализатора NiMo/Al2O3 или СоМо/Al2O3 и от 85 до 98 мас.% катализатора NiW/цеолит/Al2O3. Третий и четвертый слои катализатора содержат 100 мас. % катализатора NiW/Al2O3 или NiW/цеолит/Al2O3.

Реакторная система в настоящем изобретении также включает по меньшей мере одну каталитически активную фазу защитного слоя перед фазой основной реакции. Защитная фаза служит для защиты основной фазы катализатора (катализаторов) от отравления и загрязнения. Защитная фаза также продлевает время активной эксплуатации катализаторов основной фазы. Предпочтительно два или более защитных слоя расположены последовательно в реакторной системе. Защитные слои могут быть объединены в одном и том же сосуде высокого давления, как основные слои катализатора, или они могут быть представлены в отдельных сосудах высокого давления.

По меньшей мере один из защитных слоев содержит каталитически активный материал для удаления металлов, серы и фосфора, присутствующих в исходном материале. Каталитически активные материалы обычно выбирают из Ni, Со, Mo, W, цеолитов, Al2O3, SiO2 и их смесей.

В одном воплощении изобретения по меньшей мере один защитный слой содержит сочетание катализатора ГДО и катализатора ГДП. Когда реакторная система содержит два или более защитных слоя, по меньшей мере один из защитных слоев катализатора обычно содержит катализатор ГДП в сочетании с катализатором ГДО. Эти катализаторы могутть те же самые активные компоненты, как и катализаторы, описанные выше для основной фазы. Однако каталитическая активность катализаторов защитного слоя, как правило, ниже, чем активность катализатора основной фазы. Например, катализатор NiMo, используемый в защитной фазе, имеет низкую активность гидрогенизации и служит для деметаллизации исходного материала, в то время как NiMo в основной фазе имеет высокую активность в отношении гидродеоксигенирования. Сочетание катализаторов в защитном слое, таким образом, защищает катализаторы основной фазы путем удаления металлов, серы, фосфора и т.д. из исходного материала.

В одном воплощении изобретения катализаторы ГДО и ГДП объединены в два или более слоев катализаторов реакторной системы. Обычно один из указанных слоев катализаторов находится в защитной фазе, а другой расположен в основной фазе. В еще одном воплощении по меньшей мере два основных слоя катализаторов содержат сочетание катализаторов ГДО и ГДП.

Защитные слои и/или основные слои катализаторов могут содержать инертный слой на входных концах реакторов, а также между слоями катализаторов. Катализаторы также можно разбавить соответствующими инертными средами. Разбавление активных катализаторов служит для выравнивания температуры при экзотермических реакциях и для облегчения регулирования температуры в реакторе. Примеры инертных сред включают стеклянные шарики и диоксид кремния. В одном воплощении изобретения по меньшей мере один из катализаторов разбавлен инертным материалом.

В одном воплощении в способе по настоящему изобретению очищенный биологический исходный материал подают из питающего резервуара в каталитическую реакторную систему. Очищенный исходный материал относится к фракциям (конденсатам), полученным из второго и третьего испарителей в сочетании нагревателя и испарителей.

В соответствии с одним воплощением изобретения, очистку биологического исходного материала осуществляют с применением сочетания нагревателя и испарителя. Предпочтительно указанное сочетание нагревателя и испарителя включает нагреватель и серию испарителей. Предпочтительно используют сочетание нагревателя и трех испарителей.

В соответствии с одним воплощением, настоящее изобретение относится к способу очистки биологического исходного материала, включающему следующие стадии:

- обработка биологического исходного материала в нагревателе с получением первой фракции, содержащей воду и легкие компоненты, и второй фракции, содержащей более тяжелые компоненты и остатки,

- испарение указанной второй фракции в первом испарителе с получением третьей фракции, содержащей воду и низкокипящие легкие углеводороды, и четвертой фракции, содержащей более тяжелые компоненты и остатки,

- испарение указанной четвертой фракции во втором испарителе с получением пятой фракции, содержащей в основном жирные кислоты, и шестой фракции, содержащей более тяжелые компоненты и остатки,

- испарение указанной шестой фракции в третьем испарителе с получением седьмой фракции, содержащей в основном жирные кислоты, и восьмой фракции, содержащей тяжелые остатки, и

- выделение пятой и седьмой фракции.

Нагреватель может представлять собой обычный нагреватель или испаритель с падающей пленкой (трубчатый испаритель с падающей пленкой) или пластинчатый аппарат для молекулярной перегонки или тонкопленочный испаритель; предпочтительно используют испаритель с падающей пленкой (ИПП) или пластинчатый аппарат для молекулярной перегонки, особенно предпочтительно используют ИПП. Термин "обычный нагреватель" относится здесь к любому сочетанию теплообменника и аппарата мгновенного испарения (flashing apparatus) и т.п., которое подходит для быстрого нагрева и конденсации отделенной газовой фазы. Биологический исходный материал нагревают в нагревателе при температуре от 80 до 150°С, предпочтительно от 90 до 120°С. Нагревание проводят при давлении от 4 до 8 кПа (от 40 до 80 мбар), предпочтительно от 4,5 до 6,5 кПа (от 45 до 65 мбар). Первую фракцию, содержащую воду и некоторые легкие компоненты, отделяют, а вторую фракцию, содержащую более тяжелые компоненты и остатки, такие как жирные кислоты, смоляные кислоты, нейтральные вещества и т.д., направляют в серию испарителей. Испаритель с падающей пленкой эффективно удаляет основное количество воды, присутствующей в исходном материале, обычно более 50 мас.%; вторую фракцию из нагревателя, содержащую остальные компоненты, направляют в первый испаритель в серии испарителей.

В серии испарителей первый испаритель представляет собой тонкопленочный испаритель или молекулярный испаритель или пластинчатый аппарат для молекулярной перегонки; предпочтительно используют тонкопленочный испаритель. Первый испаритель работает при температуре от 180 до 250°С, предпочтительно от 190 до 220°С. Используют давление от 4 до 8 кПа (от 40 до 80 мбар), предпочтительно от 4,5 до 6,5 кПа (от 45 до 65 мбар). Третью фракцию, содержащую воду и низкокипящие легкие углеводородные компоненты и имеющую температуру кипения 100-210°С, предпочтительно 100-170°С при нормальном давлении, удаляют, а четвертую фракцию (из первого испарителя) направляют во второй испаритель. Если используют сырое таловое масло (СТМ) в качестве исходного материала, то сырой сульфатный скипидар (ССС) удаляют в третью фракцию вместе с водой. Особенно предпочтительно нагреватель и первый испаритель работают при одинаковом давлении. Предпочтительно используют один и тот же сосуд высокого давления или одну и ту же напорную магистраль. Жидкую фазу (фракцию) из первого испарителя направляют во второй испаритель. Можно использовать тонкопленочный испаритель или пластинчатый аппарат для молекулярной перегонки или молекулярный испаритель; предпочтительно второй испаритель представляет собой молекулярный испаритель. Второй испаритель, как правило, работает при температуре от 200 до 350°С, предпочтительно от 250 до 300°С. Во втором испарителе используют давление от 0,001 до 5 кПа (от 0,01 до 50 мбар), предпочтительно от 0,05 до 1 кПа (от 0,5 до 10 мбар), более предпочтительно от 0,1 до 0,5 кПа (от 1 до 5 мбар), и особенно предпочтительно от 0,2 до 0,3 кПа (от 2 до 3 мбар). Пятую фракцию, содержащую главным образом (более 50 мас.%) жирные кислоты, отделяют и подают в питающий резервуар реактора, а шестую фракцию (жидкая фаза) подают в третий испаритель.

Третий испаритель может представлять собой молекулярный испаритель или пластинчатый аппарат для молекулярной перегонки; предпочтительно используют молекулярный испаритель. Типичные рабочие условия включают температуру от 250 до 400°С, предпочтительно от 290 до 360°С. Используют давление от 0,001 до 1 кПа (от 0,01 до 10 мбар), предпочтительно от 0,001 до 0,5 кПа (от 0,01 до 5 мбар), более предпочтительно от 0,01 до 0,2 кПа (от 0,1 до 2 мбар). Из третьего испарителя седьмую фракцию (дистиллят) подают в питающий резервуар реактора. Восьмая фракция (остаточная, очень вязкая фракция) обычно составляет приблизительно 5% от исходного материала; ее можно отбросить или использовать для других целей.

Затем очищенный биологический исходный материал может быть направлен из питающего резервуара реактора в реакторную систему для каталитической обработки.

Если требуется, исходный материал может быть подвергнут дополнительному мгновенному испарению перед подачей в нагреватель, и/или жидкий материал, полученный из нагревателя, подвергают мгновенному испарению перед подачей в первый испаритель. Мгновенное испарение может быть осуществлено любым подходящим способом, например, с применением теплообменников и расширительных камер, где высвобождаются летучие компоненты.

Очищенный исходный материал, полученный в соответствии со способом по настоящему изобретению, является особенно подходящим для производства биотоплива и его компонентов с применением каталитической гидроконверсии, особенно для производства дизельного топлива, бензина, лигроина, топлива для реактивных двигателей и топливных газов. Осуществление испарения в несколько стадий приводит в результате к тому, что кипение на стадиях испарения, следующих за нагревом, происходит более регулируемым образом, так как вода удалена, а низкокипящие компоненты не вызывают заметную миграцию примесей в паровую фазу.

Еще одна особенность способов очистки/испарения, указанных в воплощениях, представленных выше, состоит в том, что испарение осуществляют таким образом, что количество остатка, удаляемого посредством очистки, очень мало. Например, при использовании СТМ в качестве исходного материала суммарное количество удаленных компонентов, например, легких компонентов, воды и тяжелых остатков, удаляемых посредством очистки, как правило, составляет менее 10 мас.% от исходного материала. Суммарное количество удаленных компонентов может включать приблизительно 2% масс, легких компонентов (ССС), воду из нагревателя и/или первого и второго испарителя, и около 5% тяжелой смолы, отделенной в последнем испарителе.

В одном воплощении, где в качестве исходного материала используют вещества таллового масла, например, СТМ, условия процесса очистки регулируют таким образом, чтобы как можно больше нейтральных компонентов таллового масла вывести с полученными фракциями для дальнейшего использования, тогда как в известных способах обессмоливания они выводились с остатком. Процедура согласно этому воплощению приводит к повышению выхода очищенного сырья СТМ по сравнению с известными способами. Когда такую эффективную очистку СТМ осуществляют в настоящем способе с сочетанием катализаторов ГДО и ГДП, то процесс в целом становится очень выгодным. Высокое содержание сложных структур сохраняется в очищенном исходном материале. Эти структуры эффективно подвергаются гидрогенизации и крекингу объединенными катализаторами. Фрагменты сложных молекул, подвергнутых крекингу, компенсируют любой крекинг длинных парафиновых цепей. Таким образом, весь исходный материал СТМ полностью используют, а выход топливных продуктов из СТМ является высоким.

После очистки очищенный исходный материал нагревают и вводят в фазу защитного слоя. Обычно один или более защитные слои катализатора расположены последовательно или параллельно. Защитные слои содержат активный материал катализатора, как описано выше, для удаления вредных веществ из исходного материала. Газообразный водород подают в защитную фазу либо отдельно, либо в предварительной смеси с исходным материалом. Защитную фазу подвергают воздействию повышенного давления и нагревают, чтобы обеспечить требуемое удаление металлов и фосфора из исходного материала.

После защитной фазы поток подают в фазу основной реакции. В реакторной системе может быть несколько основных слоев катализатора, работающие последовательно или параллельно. Обычно существует один или более основных слоев катализатора, работающих последовательно. В одном воплощении способ осуществляют таким образом, что исходный материал проходит через серию основных слоев катализатора в виде непрерывного потока без промежуточных выходов для побочных продуктов или других побочных потоков. Количество и размеры реакционных сосудов можно свободно проектировать в соответствии со свободным пространством и с учетом требуемого процесса и параметров потока. Таким образом, фаза основной реакции может включать один сосуд высокого давления или она может быть разделена на два или более сосуда высокого давления.

Первый основной слой катализатора в направлении потока обычно содержит сочетание катализаторов ГДО и ГДП, как описано выше. Газообразный водород дополнительно подают в основную фазу, чтобы обеспечить достаточное количество реагента для различных стадий обработки водородом.

Большое количество химических реакций происходит при гидрообработке в слоях катализаторов. Эти реакции хорошо известны как таковые и не описаны здесь подробно. Биологические соединения, содержащие кислород, серу и азот, вступают в реакцию с водородом и образуют воду, сероводород, аммиак, диоксид углерода и монооксид углерода в качестве побочных продуктов. Основными продуктами гидрообработки являются парафиновые С16-С20 углеводороды. Длинные углеродные цепи жирных кислот изомеризуются, что улучшает свойства низкотемпературной текучести полученного топлива. В настоящем изобретении изомеризация происходит до, после или одновременно с гидродеоксигенированием за счет сочетания катализаторов ГДО и ГДП и упаковки материала катализатора. Олефины и ароматические соединения подвергаются гидрогенизации, а конденсированные кольцевые системы разрушаются. Это приводит к упрощению структуры соединений и улучшению качества топлива. Происходит крекинг больших молекул, боковых цепей и некоторых длинных цепей, что приводит к увеличению количества полезных молекул меньших размеров, а также к увеличению количества легких газов (метана, этана, пропана и бутана).

Поскольку катализаторы объединены в слое (слоях) катализаторов, гидрогенизация, изомеризация, гидродеоксигенирование, деароматизация и гидрокрекинг проходят одновременно. Поскольку большинство реакций являются экзотермическими, имеется тенденция к росту температуры. В одном воплощении изобретения водород подают в фазу основной реакции в качестве охлаждающего газа для регулирования температуры. Охлаждающий газ также может быть добавлен в один или более чем один защитный слой, чтобы температура не поднималась слишком высоко.

Из первого слоя катализатора в фазе основной реакции поток проходит во второй слой катализатора, где доля катализатора ГДО обычно ниже, чем в первом слое катализатора. Если в реакторной системе имеются только два слоя катализатора, второй слой будет включать в основном или только катализатор ГДП. Если имеются несколько слоев, второй слой будет включать также катализатор ГДО, но в малой пропорции по сравнению с первым слоем. Обычно последний слой в последовательности основных слоев катализаторов содержит только катализатор ГДП. Это обеспечивает возможность регулирования изомеризации и степени изомеризации и крекинга до подходящего уровня в соответствии с требуемыми воспламеняемостью и свойствами низкотемпературной текучести топливного продукта.

Благодаря сочетанию многофункциональных катализаторов, сложный биологический исходный материал, например, СТМ, который в дополнение к жирным кислотам, смоляным кислотам и нейтральным компонентам содержит ряд других органических соединений, может быть разложен на смесь углеводородов, которая обеспечивает отличную основу для топлива и компонентов топлива.

Очистка биологического исходного материала, например, СТМ, с использованием сочетания нагревателя и испарителя, как описано выше, делает возможной обработку исходного материала, содержащего неорганические примеси и значительное количество воды, вплоть до 5 мас.%, без проблем, связанных с осаждением примесей и засорением оборудования. Таким образом, все доступные ценные соединения в биологическом исходном материале, такие как нейтральные компоненты в СТМ, можно использовать, и остается только приблизительно 5 мас.% тяжелой смолы, в расчете на массу исходного материала. На стадии нагрева количество воды понижается до примерно 1 мас.% или даже меньше; на последующих стадиях испарения происходит уменьшение количества воды, легких углеводородов и скипидара (ССС). Производительность возрастает, необходимость технического обслуживания технологического оборудования уменьшается, а эффективность процесса и экономия значительно улучшаются.

Указанная очистка дополнительно повышает выходы и делает настоящий способ очень выгодным для обеспечения топлива из биомассы.

В настоящем способе не только парафины, выделяемые из жирных кислот, превращают в хорошее дизельное топливо путем изомеризации. Хороший выход для всего исходного материала получают посредством одновременно выполняемых процессов деароматизации и крекинга. Различные каталитические реакции частично противодействуют друг другу, влияя на воспламеняемость и свойства низкотемпературной текучести, а конечным результатом является общий продукт гидрообработки с приемлемыми характеристиками для использования в качестве топлива.

Характеристикой катализаторов ГДО и ГДП, используемых в настоящем изобретении, является то, что в них должна присутствовать сера, чтобы поддерживать каталитическую активность катализаторов. Цеолит в катализаторе ГДП не чувствителен к отравлению низкими концентрациями серы. Катализаторы обычно сульфидируют перед процессом с помощью серосодержащего соединения, такого как сероводород или диметилсульфид. Дополнительное количество серы в процессе работы необходимо только в случае, если концентрация органической серы в исходном материале является слишком низкой. Когда в качестве исходного материала используют СТМ, дополнительное количество серы обычно не требуется, чтобы поддерживать каталитическую активность катализаторов ГДО и ГДП. Если дополнительное количество серы необходимо, то подходящее соединение серы может быть добавлено в исходный материал.

Количество водорода, необходимое для различных реакций гидрообработки, зависит от количества и типа исходного материала. Количество необходимого водорода зависит также от условий процесса. Биологические масла, жиры и воски обычно содержат жирные кислоты и/или триглицеридные структуры, которые подвергают гидрогенизации и крекингу в реакциях гидрообработки, образуя воду и длинные парафиновые углеродные цепи.

СТМ представляет собой биологическое сырье, в котором отсутствуют триглицеридные структуры, но которое содержит жирные кислоты и другие кислородсодержащие соединения, а также ароматические и олефиновые соединения, требующие водорода для преобразования в компоненты топлива.

Подходящее количество водорода, необходимое для гидрообработки и изомеризации, может быть определено специалистом в данной области техники. При условии, что присутствует достаточное количество водорода для поддержания активности катализаторов, количество подаваемого водорода не является критически важным с технической точки зрения, так как избыток газообразного водорода, который не расходуется в реакции, рециркулируют и используют в качестве подаваемого материала и охлаждающего газа.

В настоящем изобретении давление в реакторе можно менять от примерно 1 до примерно 25 МПа (от примерно 10 до примерно 250 бар), предпочтительно от примерно 8 до примерно 11 МПа (от примерно 80 до примерно 110 бар).

ГДО и ГДП обработки в реакторе проводят при температуре в интервале от примерно 280°С до примерно 450°С, предпочтительно от примерно 350°С до примерно 400°С.

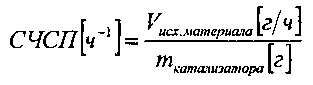

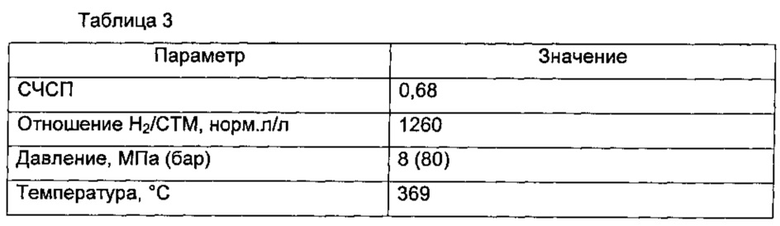

Очищенный исходный материал закачивают в реактор с требуемой скоростью. Среднечасовая скорость подачи (СЧСП) исходного материала пропорциональна количеству катализатора; СЧСП рассчитывают согласно следующему уравнению:

где \/исх. материала означает скорость закачивания исходного материала [г/ч], а тотализатора означает количество катализатора [г].

СЧСП исходного материала в настоящем изобретении составляет от 0,1 до 5, а предпочтительно находится в интервале 0,3-0,7.

Соотношение Н2/исх. материал в настоящем изобретении составляет от 600 до 4000 норм. л/л, а предпочтительно находится в интервале 1300-2200 норм. л/л.

Стадии гидрообработки являются сильно экзотермическими реакциями, при которых температура может подниматься до уровня, который является вредным для стабильности катализатора и/или качества продукта. В некоторых случаях необходимо регулировать изменения температуры. Рециркуляция по меньшей мере части жидкого потока углеводородного продукта и/или отходящего газа является эффективным средством для ограничения экзотермической реакции, причем рециркулируемые потоки служат в качестве среды для снижения температуры слоев катализатора регулируемым образом.

Углеводородная смесь, полученная из реакторной системы, содержит углеводороды топливных сортов, имеющие температуру кипения не выше 380°С в соответствии с ISO EN 3405.

Продукт из реакторной системы гидрообработки отводят из выхода последнего основного слоя катализатора. В одном воплощении изобретения воду и легкие газы, содержащие водород, легкие углеводороды, H2S, СО и СО2, отделяют от жидкого углеводородного продукта. Отделение может быть осуществлено, например, посредством охлаждения или мгновенного испарения. Воду и газы также можно отделить с помощью других средств, которые хорошо известны специалистам в данной области техники.

В одном воплощении изобретения легкие газы направляют для очистки в аминный скруббер, который удаляет H2S и СО2 из газообразных продуктов. Очищенные газы, содержащие в основном водород и некоторые примеси, возвращают в процесс в качестве подаваемого водорода и охлаждающего газа.

Жидкие продукты реакции, т.е. смесь высших (>С5) углеводородов, из сепаратора подают в разделительную колонну, где извлекают разные углеводородные фракции топливных сортов. Из нижней части разделительной колонны более тяжелые углеводороды могут быть рециркулированы обратно во входной конец устройства и могут быть смешаны с исходным материалом перед защитными реакторами.

Специалист в данной области техники может менять условия перегонки и менять границу температуры кипения фракции по желанию, чтобы получить любой подходящий углеводородный продукт.

Выделенная фракция среднего дистиллята может содержать газойль, т.е. углеводородную фракцию с температурой кипения в интервале дизельного топлива. Типичная температура кипения составляет от 160°С до 380°С, удовлетворяя требованиям спецификации EN 590 для дизельного топлива. Дизельный продукт может быть подан в резервуар для хранения дизельного топлива. Также могут быть выделены углеводородные фракции, перегоняемые в интервале температур от 40°С до 210°С и при температуре приблизительно 370°С. Эти фракции могут быть использованы в качестве высококачественного бензинового топлива и/или лигроинового топлива или в качестве смешанных компонентов для этих топлив.

Способ по настоящему изобретению может быть реализован в любом типичном устройстве для производства биотоплива или компонентов биотоплива, которое включает конкретный слой (слои) катализатора в соответствии с настоящим изобретением. Устройство, предназначенное для реализации воплощения способа по настоящему изобретению, содержит каталитически активную защитную фазу и фазу основной реакции. По меньшей мере одна из указанных фаз содержит слой катализатора, в котором катализаторы ГДО и ГДП объединены друг с другом. В одном воплощении изобретения катализаторы смешаны друг с другом либо путем физического смешивания частиц катализаторов, либо путем обеспечения обоих типов катализаторов на одном и том же материале-носителе.

Фаза основной реакции для использования в способе гидродеоксигенирования и гидродепарафинизации по настоящему изобретению может содержать инертные слои и слои-ловушки для распределения потока и/или захвата примесей в дополнение к активному слою (слоям) катализатора с сочетанием катализаторов ГДО и ГДП.

Между активными слоями катализаторов может быть предусмотрено пространство для введения охлаждающего газа. Охлаждающий газ также может быть введен в активный слой (слои).

На Фиг. 1 показана схема, иллюстрирующая воплощение способа по настоящему изобретению. В этом способе свежий исходный материал 1 подают в нагреватель 20; первую фракцию 30, содержащую воду и некоторые легкие соединения, отбирают в виде дистиллята, а вторую фракцию 31, содержащую высококипящие компоненты, такие как жирные кислоты, смоляные кислоты, нейтральные вещества и остаточные соединения, подают в первый испаритель 21. Третью фракцию 32, содержащую воду и легкие углеводороды, отбирают в виде дистиллята, а четвертую фракцию 35, содержащую высококипящие компоненты, такие как жирные кислоты, смоляные кислоты, нейтральные вещества и остаточные соединения, подают во второй испаритель 22. Пятую фракцию 33, содержащую главным образом жирные кислоты, отбирают в виде дистиллята и направляют в питающий резервуар 2, а шестую фракцию 36, содержащую остаточные компоненты и тяжелые нейтральные вещества, направляют в третий испаритель 23. Седьмую фракцию, т.е. фракцию 34 продукта, содержащую жирные кислоты, смоляные кислоты и легкие нейтральные вещества, направляют в питающий резервуар 2, а восьмую остаточную фракцию 37 отводят. Полученный очищенный исходный материал направляют из резервуара 2 в реакторную систему 5. Очищенный исходный материал, возможно, объединяют с тяжелой фракцией 12, рециркулированной из ректификационной колонны 8. Исходный материал из питающего резервуара смешивают с водородом 3 и направляют в фазу защитного слоя реакторной системы 5.

Фаза защитного слоя содержит слой (слои) с активным катализатором (катализаторами) для удаления вредных соединений, таких как металлы и фосфор. Один или более чем один защитный слой может содержать слой катализатора, в котором катализатор ГДП смешан с катализатором ГДО. Вредные соединения удерживаются в защитном слое (слоях).

Из защитной фазы поток направляют в фазу основной реакции в реакторной системе 5 и смешивают с дополнительным количеством водорода для поддержания давления водорода и для охлаждения потока.

Фаза основной реакции включает один или более активный слой катализатора для гидрообработки. По меньшей мере один слой катализатора включает сочетание катализаторов ГДО и ГДП. Катализаторы включают, например, NiMo/Al2O3, возможно содержащий цеолит, в качестве катализатора ГДО и NiW/цеолит/Al2O3 в качестве катализатора ГДП. При наличии более чем одного слоя катализатора последний слой фазы основной реакции содержит только катализатор ГДП.

Из нижней части реакторной системы 5 продукт гидрообработки направляют в сепаратор 6 для отделения воды и легких газов из потока жидкого углеводородного продукта. После очистки часть газов рециркулируют во входной конец реакторной системы 5, чтобы обеспечить водород в качестве реагента, а также в качестве охлаждающего газа (не показан) для охлаждения основных и/или защитных реакторов. Свежий водород подают из источника 7 водорода.

Поток жидкого углеводородного продукта направляют в ректификационную колонну 8, где перегонкой получают углеводородные фракции, кипящие в требуемых пределах. Обычно средний дистиллят или фракцию дизельного топлива выводят из точки 9, лигроиновую фракцию выводят из точки 10, легкую фракцию выводят из верхней части 11, а тяжелую фракцию выводят из нижней части 12. Всю тяжелую фракцию или часть тяжелой фракции рециркулируют в линию подачи свежего исходного материала и подают в реакторную систему 5.

Следующие примеры представлены для дополнительной иллюстрации воплощений настоящего изобретения.

Справочный пример 1

Сырое талловое масло обрабатывали в лабораторном реакторе с насадкой катализатора ГДО, содержащего NiMo/Al2O3. Условия реакции приведены в таблице 1.

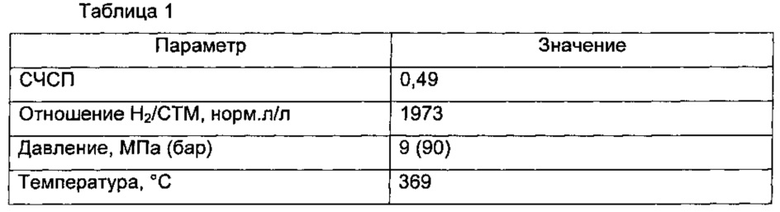

Дистиллят жидкого углеводородного продукта является ярким по цвету и имеет характеристики, приведенные в таблице 2.

Кривая перегонки дистиллята показана на Фиг. 2.

Продукт, полученный с применением только катализатора ГДО, является неудовлетворительным для использования в качестве топлива из-за его плохих свойств текучести при низкой температуре. Отношение изо-парафинов к н-парафинам составляет 0,5. Остаток в количестве 7% от продукта не перегоняется при всех используемых температурах.

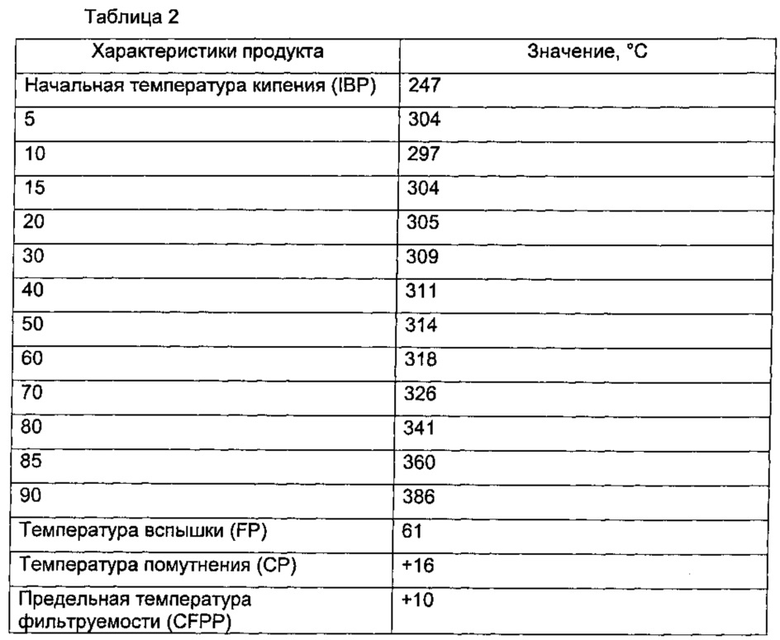

Справочный пример 2

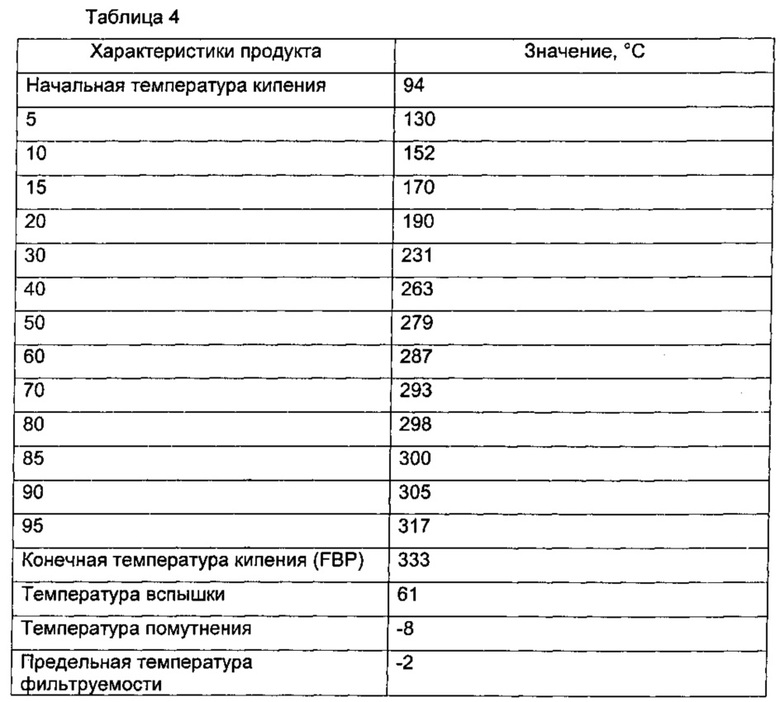

Сырое талловое масло обрабатывали в лабораторном реакторе с насадкой катализатора ГДП, содержащего NiW/Al2O3. Условия реакции приведены в таблице 3.

Дистиллят жидкого углеводородного продукта имеет характеристики, приведенные в таблице 4.

Кривая перегонки углеводородного продукта показана на Фиг. 3.

Продукт, полученный с применением только катализатора ГДП, имеет достаточно хорошие свойства текучести при низкой температуре. Отношение изо-парафинов к н-парафинам составляет 2,6. Однако выход среднего дистиллятного продукта является неудовлетворительным.

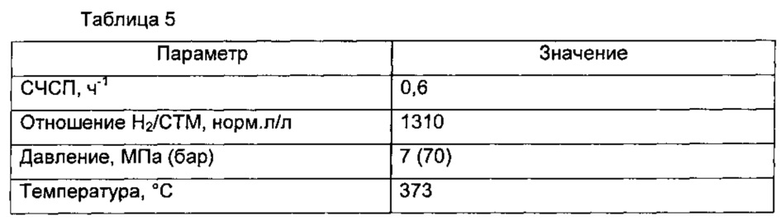

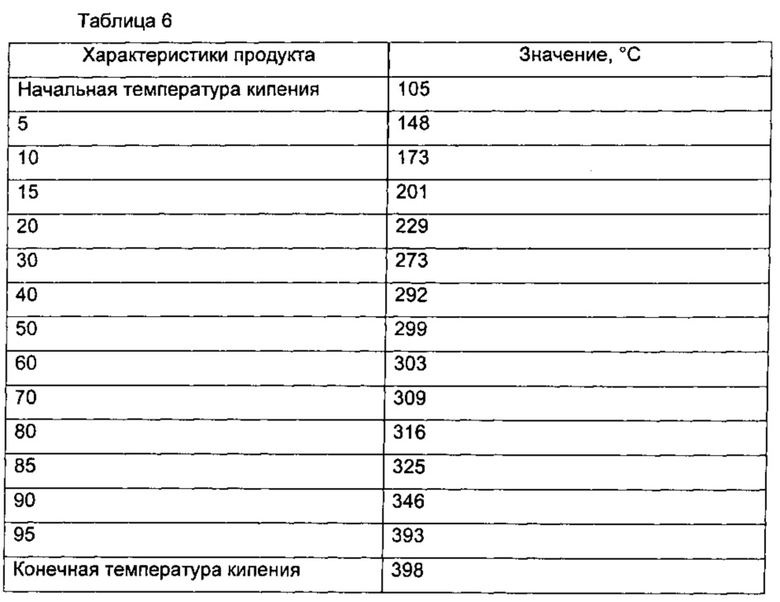

Справочный пример 3

Сырое талловое масло обрабатывали в лабораторном реакторе с насадкой катализаторов ГДО и ГДП. Катализатор ГДО содержит 21 г NiMo/Al2O3, а катализатор ГДП содержит 6 г NiW/Al2O3. Условия реакции приведены в таблице 5.

Жидкий углеводородный продукт имеет характеристики, приведенные в таблице 6.

Кривая перегонки показана на Фиг. 4. Кривая указывает на хорошее распределение парафиновых углеводородов и хороший выход среднего дистиллята. Однако отношение изо-парафинов к н-парафинам составляет около 1, а свойства текучести среднего дистиллята при низкой температуре не являются удовлетворительными для использования в качестве дизельного топлива. Остаток составляет 1,6%.

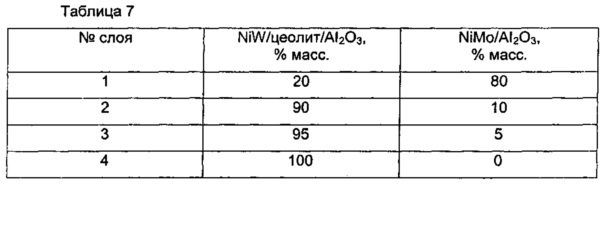

Пример 1

Композиция, состоящая из четырех слоев катализатора фазы основной реакции реакторной системы, для использования в способе в соответствии с настоящим изобретением, представлена в таблице 7.

Пример 2

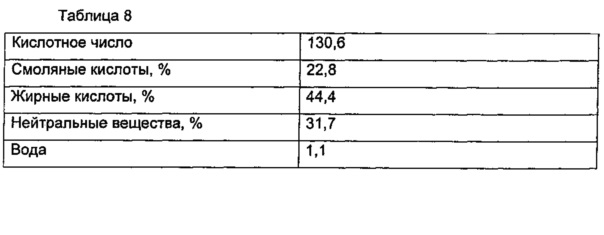

Очистке подвергали сырое талловое масло, кислотное число и состав которого представлены в таблице 8.

СТМ очищают посредством обработки в нагревателе (предпочтительно в испарителе с падающей пленкой) при температуре 120°С и давлении 5 кПа (50 мбар); при этом 0,6 мас.% воды, в расчете на общую массу исходного материала, удаляют в первую фракцию, которую отбрасывают. Вторую фракцию (получена из нагревателя) направляют в первый испаритель (тонкопленочный испаритель), который работает при температуре 220°С и давлении 5 кПа (50 мбар), используя ту же самую напорную линию, что и нагреватель. 0,5 мас.% воды, в расчете на общую массу исходного материала, удаляют в третью фракцию вместе с 2% легких компонентов, главным образом ССС; указанную третью фракцию отбрасывают. Четвертую фракцию, полученную из первого испарителя, направляют во второй испаритель (молекулярный испаритель), который работает при температуре 300°С и давлении 0,2 кПа (2 мбар). С пятой фракцией (получена из второго испарителя) удаляют 60 мас.% соединений, в расчете на общую массу исходного материала, в основном жирных кислот. Пятую фракцию (из второго испарителя) направляют в питающий резервуар, а оставшуюся шестую фракцию направляют в третий испаритель (молекулярный испаритель), который работает при температуре 340°С и давлении 0,2 кПа (2 мбар). Седьмую фракцию (получена из третьего испарителя), содержащую оставшуюся перегоняемую фракцию, направляют в питающий резервуар, а остаток представляет собой оставшуюся тяжелую смолу - восьмую фракцию (5% масс, в расчете на общую массу исходного материала).

Пример 3

Очищенное СТМ, содержащееся в питающем резервуаре, объединяют с потоком тяжелого дистиллята со стадии фракционирования углеводородов и подают в опытную реакторную систему в соответствии с настоящим изобретением вместе с газообразным водородом.

Реакторная система содержит фазу защитного слоя с двумя последовательными слоями катализатора. Защитные слои заполнены катализаторами, содержащими Ni, Mo и W в качестве активных металлов и SiO2 и Al2O3 в качестве материалов-носителей и поглотителей металлов.

Из защитных слоев очищенный исходный материал поступает в фазу основной реакции, которая содержит четыре слоя катализатора, как описано в примере 1. Дополнительное количество водорода подают в фазу основной реакции вместе с исходным материалом. Газообразный водород также вводят между слоями катализатора.

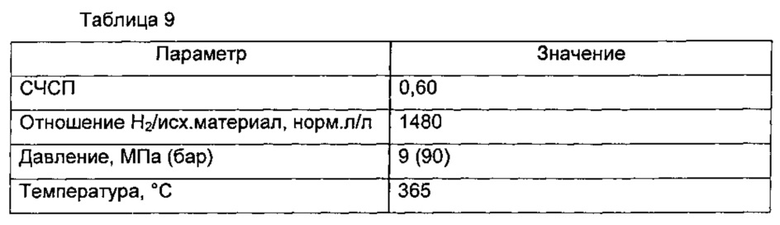

Условия реакции для основной фазы реакции приведены в таблице 9.

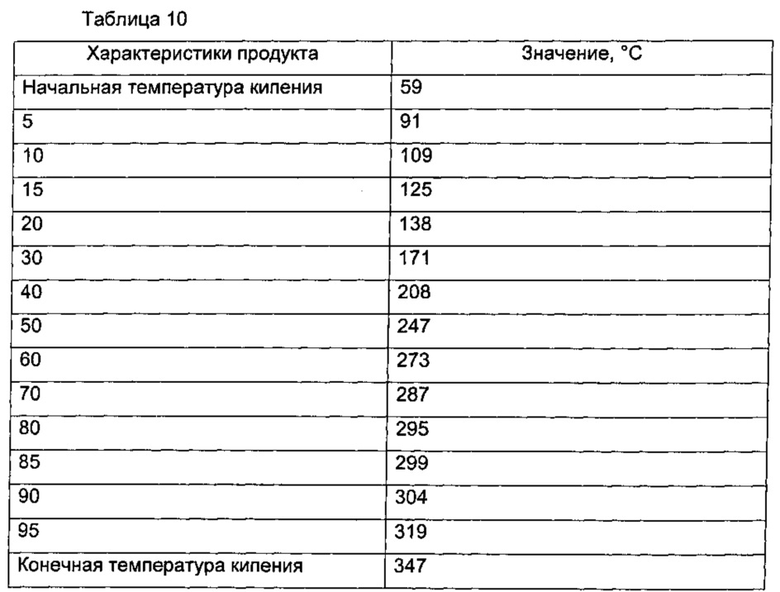

Воду и легкие газообразные фракции отделяют от продукта гидрообработки. Дистиллят жидкого углеводородного продукта имеет характеристики, указанные ниже в таблице 10.

Кривая перегонки показана на Фиг. 5.

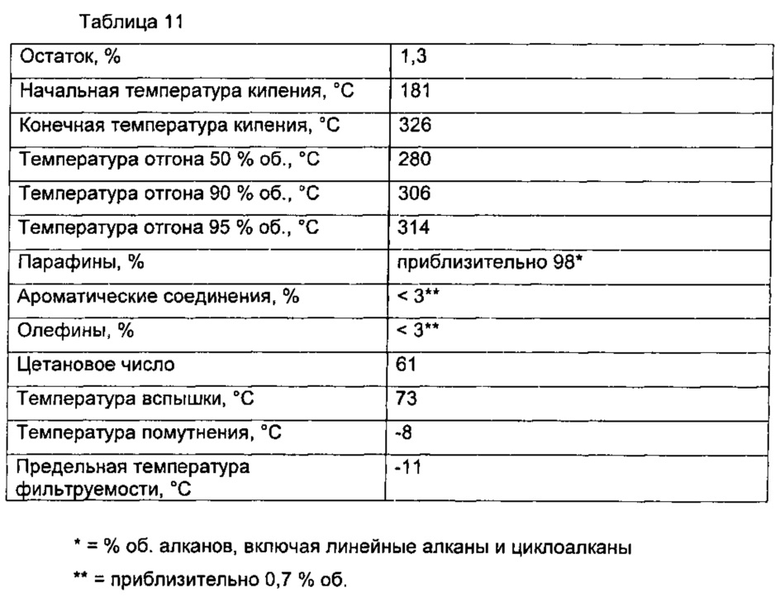

Жидкие углеводороды перегоняют с образованием легкой фракции, фракции среднего дистиллята и тяжелой фракции.

Кривая перегонки тяжелой остаточной фракции показана на Фиг. 6.

Средний дистиллят, полученный данным способом, имеет характеристики, соответствующие требованиям стандарта EN-590 для дизельного топлива, как показано ниже в таблице 11.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения углеводородов | 2014 |

|

RU2663669C2 |

| СПОСОБ И СИСТЕМА ДЛЯ ПРОИЗВОДСТВА КОМПОНЕНТОВ ТОПЛИВА | 2011 |

|

RU2569681C2 |

| Каталитический способ и установка для получения углеводородов из бионефти | 2012 |

|

RU2608522C2 |

| ВОЗОБНОВЛЯЕМАЯ УГЛЕВОДОРОДНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2645350C2 |

| ВОЗОБНОВЛЯЕМАЯ УГЛЕВОДОРОДНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2645349C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ ТАЛЛОВОГО МАСЛА | 2011 |

|

RU2588185C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ МОНОМЕРОВ ИЗ БИОЛОГИЧЕСКИХ МАСЕЛ | 2010 |

|

RU2493141C2 |

| СПОСОБЫ ДЕОКСИГЕНИРОВАНИЯ МАТЕРИАЛА НА БИОЛОГИЧЕСКОЙ ОСНОВЕ И ПОЛУЧЕНИЯ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ НА БИОЛОГИЧЕСКОЙ ОСНОВЕ И ОЛЕФИНОВЫХ МОНОМЕРОВ | 2014 |

|

RU2664547C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ | 2006 |

|

RU2394872C2 |

| СПОСОБЫ ДЕОКСИГЕНАЦИИ ТАЛЛОВОГО МАСЛА И ПОЛУЧЕНИЯ ИЗ НЕГО ПОЛИМЕРИЗУЕМЫХ МОНОМЕРОВ | 2013 |

|

RU2618234C2 |

Изобретение относится к группе изобретений, включающих способ очистки биологического исходного материала, способ получения биотоплива или компонентов биотоплива, применение углеводородной фракции, полученной в способе получения биотоплива или его компонентов, и к топливу. Способ получения биотоплива или компонентов биотоплива включает: очистку биологического исходного материала, выбранного из веществ таллового масла, посредством использования сочетания нагревателя и испарителей, включающего нагреватель, выбранный из сочетания теплообменника и аппарата мгновенного испарения, испарителя с падающей пленкой, пластинчатого аппарата для молекулярной перегонки и тонкопленочного испарителя, и серию из трех испарителей, при этом биологический исходный материал обрабатывают в нагревателе при температуре от 80 до 150°С с получением первой фракции и второй фракции, вторую фракцию из нагревателя обрабатывают в первом испарителе при температуре от 180 до 250°С с получением третьей фракции и четвертой фракции, четвертую фракцию обрабатывают во втором испарителе при температуре от 200 до 350°С с получением пятой фракции и шестой фракции, шестую фракцию обрабатывают в третьем испарителе при температуре от 250 до 400°С с получением седьмой фракции и восьмой фракции, и пятую фракцию и седьмую фракцию используют в качестве очищенного биологического исходного материала. Затем осуществляют подачу очищенного биологического исходного материала в реакторную систему, которая содержит каталитически активную фазу защитного слоя и каталитически активную фазу основной реакции и где очищенный биологический исходный материал по меньшей мере в одном слое катализатора указанных фаз приводят в контакт с сочетанием катализаторов гидродеоксигенирования (ГДО) и гидродепарафинизации (ГДП), проводят каталитическую обработку очищенного биологического исходного материала водородом в реакторной системе для осуществления гидродеоксигенирования, изомеризации и крекинга компонентов исходного материала, чтобы получить продукт гидрообработки, осуществляют извлечение по меньшей мере одной углеводородной фракции продукта гидрообработки в качестве биотоплива или компонентов биотоплива. Технический результат - способ обеспечивает биотопливо с приемлемой воспламеняемостью и приемлемыми свойствами низкотемпературной текучести. 4 н. и 27 з.п. ф-лы, 6 ил., 11 табл., 3 пр.

1. Способ очистки биологического исходного материала для использования в способе получения биотоплива или компонентов биотоплива, причем указанный способ очистки включает:

- очистку биологического исходного материала, выбранного из веществ таллового масла, посредством использования сочетания нагревателя и испарителей, включающего нагреватель, выбранный из сочетания теплообменника и аппарата мгновенного испарения, испарителя с падающей пленкой, пластинчатого аппарата для молекулярной перегонки и тонкопленочного испарителя, и серию из трех испарителей, при этом

- биологический исходный материал обрабатывают в нагревателе при температуре от 80 до 150°С с получением первой фракции и второй фракции,

- вторую фракцию из нагревателя обрабатывают в первом испарителе при температуре от 180 до 250°С с получением третьей фракции и четвертой фракции,

- четвертую фракцию обрабатывают во втором испарителе при температуре от 200 до 350°С с получением пятой фракции и шестой фракции,

- шестую фракцию обрабатывают в третьем испарителе при температуре от 250 до 400°С с получением седьмой фракции и восьмой фракции, и

- пятую фракцию и седьмую фракцию используют в качестве очищенного биологического исходного материала.

2. Способ по п. 1, в котором биологический исходный материал выбран из сырого таллового масла, компонентов таллового масла, производных таллового масла и их смесей.

3. Способ получения биотоплива или компонентов биотоплива, включающий:

- очистку биологического исходного материала, выбранного из веществ таллового масла, посредством использования сочетания нагревателя и испарителей, включающего нагреватель, выбранный из сочетания теплообменника и аппарата мгновенного испарения, испарителя с падающей пленкой, пластинчатого аппарата для молекулярной перегонки и тонкопленочного испарителя, и серию из трех испарителей, при этом

- биологический исходный материал обрабатывают в нагревателе при температуре от 80 до 150°С с получением первой фракции и второй фракции,

- вторую фракцию из нагревателя обрабатывают в первом испарителе при температуре от 180 до 250°С с получением третьей фракции и четвертой фракции,

- четвертую фракцию обрабатывают во втором испарителе при температуре от 200 до 350°С с получением пятой фракции и шестой фракции,

- шестую фракцию обрабатывают в третьем испарителе при температуре от 250 до 400°С с получением седьмой фракции и восьмой фракции, и

- пятую фракцию и седьмую фракцию используют в качестве очищенного биологического исходного материала,

- подачу очищенного биологического исходного материала в реакторную систему, которая содержит каталитически активную фазу защитного слоя и каталитически активную фазу основной реакции и где очищенный биологический исходный материал по меньшей мере в одном слое катализатора указанных фаз приводят в контакт с сочетанием катализаторов гидродеоксигенирования (ГДО) и гидродепарафинизации (ГДП),

- каталитическую обработку очищенного биологического исходного материала водородом в реакторной системе для осуществления гидродеоксигенирования, изомеризации и крекинга компонентов исходного материала, чтобы получить продукт гидрообработки, и

- извлечение по меньшей мере одной углеводородной фракции продукта гидрообработки в качестве биотоплива или компонентов биотоплива.

4. Способ по п. 3, в котором сочетание катализаторов ГДО и ГДП включает смесь (смеси) или слои катализаторов.

5. Способ по п. 3 или 4, в котором указанная смесь (смеси) получена путем физического смешивания частиц катализаторов ГДО и ГДП или путем добавления металлов катализаторов ГДО и ГДП на один и тот же материал-носитель.

6. Способ по п. 3, в котором биологический исходный материал выбран из сырого таллового масла, компонентов таллового масла, производных таллового масла и их смесей.

7. Способ по п. 3, в котором катализатор ГДО выбран из группы, состоящей из NiMo, СоМо и смеси Ni, Mo и Со на носителе, выбранном из Al2O3, SiO2 и ZrO2, а катализатор ГДП выбран из NiW/Al2O3 и NiW//цеолит/Al2O3.

8. Способ по п. 3, в котором катализатор ГДО включает NoMo/Al2O3, а катализатор ГДП включает NiW//цеолит/Al2O3.

9. Способ по п. 3, в котором фаза основной реакции включает два или более основных слоя катализаторов с соответствующими сочетаниями катализаторов ГДО и ГДП.

10. Способ по п. 3, в котором фаза основной реакции включает два или более основных слоя катализаторов, которые работают последовательно.

11. Способ по п. 3, в котором доля катализатора ГДО на входе фазы основной реакции выше, чем доля катализатора ГДП.

12. Способ по п. 3, в котором реакторная система содержит два или более защитных слоя катализаторов, в которых катализатор ГДП объединен с катализатором ГДО по меньшей мере в одном из защитных слоев катализаторов.

13. Способ по п. 3, в котором исходный материал после фазы защитного слоя проходит через основные слои катализаторов реакторной системы последовательно в виде непрерывного потока без выходов для побочных продуктов или других побочных потоков.

14. Способ по п. 3, в котором воду отделяют от продукта гидрообработки посредством охлаждения.

15. Способ по п. 3, в котором сероводород и диоксид углерода отделяют от газообразных продуктов гидрообработки посредством аминной промывки.

16. Способ по п. 3, в котором дизельную фракцию и лигроиновую фракцию выделяют, а тяжелую фракцию рециркулируют во входной конец фазы защитного слоя или фазы основной реакции.

17. Способ по п. 3, в котором исходный материал обрабатывают в нагревателе, выбранном из испарителя с падающей пленкой, пластинчатого аппарата для молекулярной перегонки и тонкопленочного испарителя; предпочтительно используют испаритель с падающей пленкой.

18. Способ по п. 3, в котором исходный материал обрабатывают в нагревателе при температуре от 80 до 150°С и при давлении от 4 до 8 кПа (от 40 до 80 мбар) с получением первой фракции и второй фракции из нагревателя.

19. Способ по п. 3, в котором исходный материал обрабатывают в нагревателе при температуре от 90 до 120°С и при давлении от 4,5 до 6,5 кПа (от 45 до 65 мбар) с получением первой фракции и второй фракции из нагревателя.

20. Способ по п. 18 или 19, в котором вторую фракцию из нагревателя обрабатывают в первом испарителе, выбранном из молекулярного испарителя, пластинчатого аппарата для молекулярной перегонки и тонкопленочного испарителя; предпочтительно используют тонкопленочный испаритель.

21. Способ по п. 18, в котором вторую фракцию из нагревателя обрабатывают в первом испарителе при температуре от 180 до 250°С и при давлении от 4 до 8 кПа (от 40 до 80 мбар) с получением третьей фракции и четвертой фракции из первого испарителя.

22. Способ по п. 21, в котором вторую фракцию из нагревателя обрабатывают в первом испарителе при температуре от 190 до 220°С и при давлении от 4,5 до 6,5 кПа (от 45 до 65 мбар) с получением третьей фракции и четвертой фракции из первого испарителя.

23. Способ по п. 21 или 22, в котором четвертую фракцию из первого испарителя обрабатывают во втором испарителе, выбранном из тонкопленочного испарителя, молекулярного испарителя и пластинчатого аппарата для молекулярной перегонки, предпочтительно используют молекулярный испаритель.

24. Способ по п. 23, в котором четвертую фракцию из первого испарителя обрабатывают во втором испарителе при температуре от 200 до 350°С и при давлении от 0,001 до 5 кПа (от 0,01 до 50 мбар) с получением пятой фракции и шестой фракции из второго испарителя.

25. Способ по п. 24, в котором четвертую фракцию из первого испарителя обрабатывают во втором испарителе при температуре от 250 до 300°С и при давлении от 0,05 до 1 кПа (от 0,5 до 10 мбар) с получением пятой фракции и шестой фракции из второго испарителя.

26. Способ по п. 24 или 25, в котором шестую фракцию из второго испарителя обрабатывают в третьем испарителе, выбранном из молекулярного испарителя и пластинчатого аппарата для молекулярной перегонки; предпочтительно используют молекулярный испаритель.

27. Способ по п. 26, в котором шестую фракцию из второго испарителя обрабатывают в третьем испарителе при температуре от 250 до 400°С и при давлении от 0,001 до 1 кПа (от 0,01 до 10 мбар) с получением седьмой фракции и восьмой фракции из третьего испарителя.

28. Способ по п. 27, в котором шестую фракцию из второго испарителя обрабатывают в третьем испарителе при температуре от 290 до 360°С и при давлении от 0,001 до 0,5 кПа (от 0,01 до 5 мбар) с получением седьмой фракции и восьмой фракции из третьего испарителя.

29. Способ по п. 27 или 28, в котором пятую фракцию из второго испарителя и седьмую фракцию из третьего испарителя используют в качестве очищенного исходного материала.

30. Применение углеводородной фракции, полученной способом по любому из пп. 3-29, в качестве топлива или в качестве добавки в топливные композиции.

31. Топливо, обладающее характеристиками, удовлетворяющими требованиям спецификации EN 590 для дизельного топлива и содержащее по меньшей мере одну углеводородную фракцию, полученную способом по любому из пп. 3-29.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Способ непрерывного фракционирования таллового масла | 1968 |

|

SU578899A3 |

| RU 2010140531 А, 10.04.2008 | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| WO 2010128208 A2, 11.11.2010 | |||

| RU 2009119279 А, 20.12.2010 | |||

| D.D.S | |||

| LIU ET | |||

| AL | |||

| PRODUCTION OF HIGH QUALITY CETANE ENHANCER FROM DEPITCHED TALL OIL | |||

| PETROLEUM SCIENCE AND TECHNOLOGY, VOL.16, NO.5-6, PAGES 597-609, 1998. | |||

Авторы

Даты

2017-06-30—Публикация

2013-04-17—Подача